Настоящее изобретение относится к синтетическому флюориту (CaF2) высокой чистоты. Также настоящее изобретение относится к способу получения указанного синтетического флюорита (CaF2) высокой чистоты, относящегося к кислотному сорту, из фторкремниевой кислоты H2SiF6 (ФКК). Кроме того, настоящее изобретение относится к применению указанного синтетического флюорита (CaF2) высокой чистоты в промышленном производстве фтороводородной кислоты. Наконец, настоящее изобретение относится к устройству для получения указанного синтетического флюорита.

Фторкремниевая кислота H2SiF6 (ФКК) является побочным продуктом промышленного производства фосфорной кислоты, получаемым путем абсорбции водой тетрафторида кремния (SiF4), образованного в результате реакции между диоксидом кремния и фтором, которые присутствуют в фосфатном минерале, используемом в качестве сырьевого материала, и серной кислотой, используемой для получения фосфорной кислоты.

В течение стадии концентрирования фосфорной кислоты SiF4 может абсорбироваться водным раствором с получением ФКК, имеющей концентрацию от 23% до 35%.

Известные способы получения синтетического флюорита нередко ограничены синтезом флюорита во влажной форме с размером частиц, составляющим 5 микрон, и не всегда он имеет оптимальную чистоту. Эти типы синтетического флюорита нельзя использовать для получения фтороводородной кислоты HF.

К сожалению, в доступных известных способах получения синтетического флюорита нельзя устранить присутствие загрязняющих веществ или соединений, или примесей, таких как диоксид кремния SiO2 и/или оксид алюминия (Al2O3), оксиды магния (MgO), железа (Fe2O3) и натрия (Na2O), которые также присутствуют в природном флюорите CaF2 кислотного сорта в различном количестве. В случае, например, диоксида кремния SiO2, природный флюорит CaF2 может содержать его в переменном количестве от 0,5 до 1,5 масс. %. Хорошо известно, что диоксид кремния, присутствующий в виде примеси в флюорите, используемом в качестве сырьевого материала, оказывает негативное воздействие на процесс образования HF согласно следующей реакции:

SiO2+3H2SO4+3CaF2→H2SiF6+2H2O+3CaSO4

Потерю флюорита можно вычислить из стехиометрии, и она составляет примерно 3,9% на 1% SiO2, и потеря серной кислоты составляет 4,9% на 1% SiO2. В отсутствие диоксида кремния реакция образования HF из синтетического флюорита представляет собой:

H2SO4+CaF2→CaSO4+2HF.

Присутствие магния, например, оксида магния, во флюорите вызывает некоторые проблемы в течение реакции с серной кислотой. Гипс CaSO4, получаемый в присутствии магния, обычно образует окалину на стенках печей для получения HF. Этот эффект может привести к полному прекращению реакции, что приводит таким образом к нежелательному простою или, в любом случае, большому увеличению удельного расхода флюорита (потеря флюорита в гипсе возрастает).

Поэтому, с экономической и технологической точки зрения, необходимо иметь возможность уменьшения количества магния (в форме оксида магния), присутствующего в флюорите, до количества по меньшей мере ниже 0,5%.

Следовательно, остается потребность в синтетическом флюорите высокой чистоты, который по существу не содержит загрязняющих веществ или соединений, или примесей, таких как, например, диоксид кремния SiO2 (в количестве менее 1 масс. %) и/или оксид алюминия (Al2O3) и/или оксид магния (MgO) (в количестве менее 0,5 масс. %) и/или оксиды железа (Fe2O3) и/или натрия (Na2O), чтобы обоснованно обеспечить использование указанного синтетического флюорита в способе получения фтороводородной кислоты.

Более того, остается потребность в способе и устройстве для получения синтетического флюорита, причем способ должен быть простым, эффективным и иметь высокий выход, чтобы посредством него можно было получать из фторкремниевой кислоты синтетический флюорит высокой чистоты, не содержащий загрязняющих веществ или соединений, или примесей, таких как, например, диоксид кремния SiO2 и/или оксид алюминия (Al2O3) и/или оксиды магния (MgO) и/или железа (Fe2O3) и/или натрия (Na2O). Указанный синтетический флюорит можно обоснованно использовать в способе получения фтороводородной кислоты.

Настоящее изобретение относится к синтетическому флюориту высокой чистоты (CaF2), относящемуся к «кислотному сорту» и обладающему признаками, указанными в приложенной формуле изобретения. Указанный CaF2 получают в гранулах, имеющих средний размер более 1 мм для по меньшей мере 50 масс. % этих гранул, которые имеют хорошую механическую прочность и большую удельную площадь поверхности (по БЭТ). Указанный размер частиц придает заметную реакционную способность синтетическому CaF2, делая его конкурентоспособным в качестве замены природного флюорита кислотного сорта при получении HF.

Настоящее изобретение относится к способу и устройству для получения указанного синтетического флюорита (CaF2) высокой чистоты, относящегося к «кислотному сорту», характеризующимся признаками, указанными в приложенной формуле изобретения.

Настоящее изобретение относится к применению указанного синтетического флюорита (CaF2) высокой чистоты, относящегося к «кислотному сорту», в промышленном производстве фтороводородной кислоты (HF), характеризующемуся признаками, определенными в приложенной формуле изобретения.

Предпочтительные воплощения настоящего изобретения раскрыты в нижеследующем подробном описании.

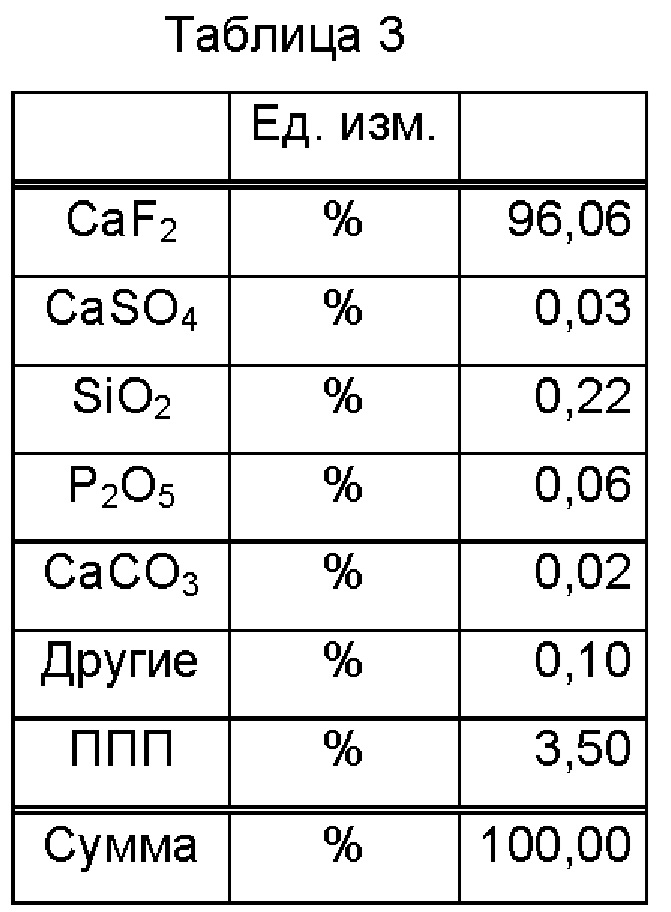

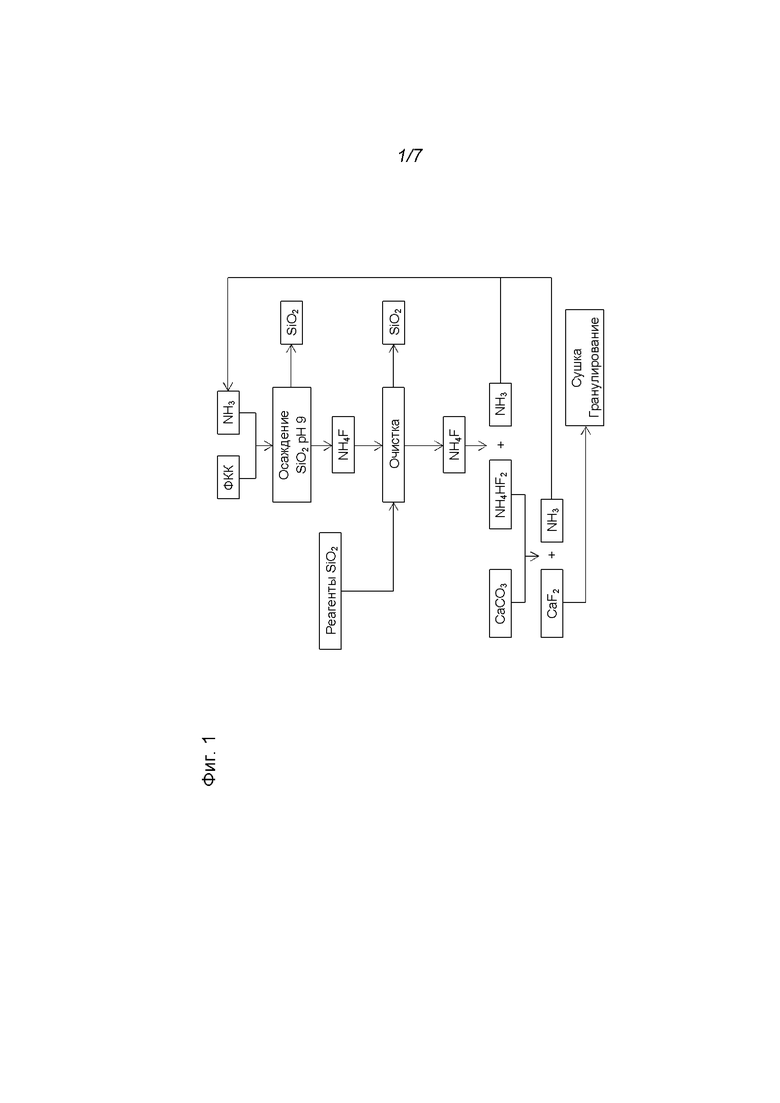

На Фиг. 1 представлена блок-схема способа получения синтетического флюорита высокой чистоты согласно одному воплощению настоящего изобретения, включающего очистку раствора NH4F, превращение NH4F в бифторид аммония (NH4HF2) и использование CaCO3.

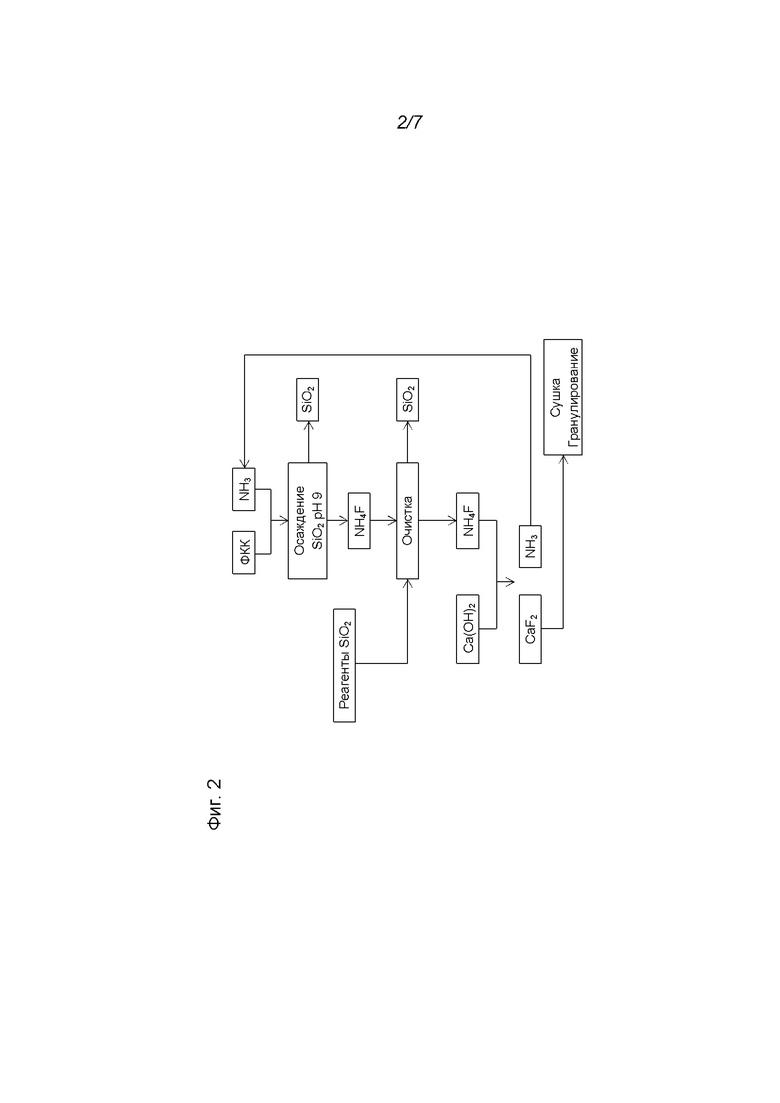

На Фиг. 2 представлена блок-схема способа получения синтетического флюорита высокой чистоты согласно одному воплощению настоящего изобретения, включающего очистку раствора NH4F и использование Ca(OH)2.

В контексте настоящего изобретения синтетический флюорит (CaF2) «высокой чистоты» означает синтетический флюорит, имеющий концентрацию равную или большую 95 масс. % по отношению к массе в сухом состоянии, предпочтительно равную или большую 97 масс. % по отношению к массе в сухом состоянии, предпочтительно равную или большую 99 масс. % по отношению к массе в сухом состоянии.

В контексте настоящего изобретения синтетический флюорит (CaF2) высокой чистоты, относящийся к «кислотному сорту», означает флюорит, имеющий содержание CaF2 более 95 масс. %, например, более 97 масс. %, по отношению к массе в сухом состоянии, измеренное согласно современным технологиям и на основании знания того, что: 1) флюорит при 100°C, давлении 100 кПа (1 атм.) спустя 60 минут имеет содержание воды примерно 4 масс. % и 2) флюорит при 800°C, давлении 100 кПа (1 атм.) спустя 80 минут имеет содержание воды примерно 0 масс. %.

В первом воплощении R1 в качестве примера представлен способ по настоящему изобретению, не ограничивающий область защиты настоящего изобретения, на блок-схеме Фиг. 1 (упрощенная блок-схема основных стадий способа по настоящему изобретению, который содержит очистку раствора NH4F, превращение NH4F в бифторид аммония (NH4HF2) и использование CaCO3).

Вкратце указанное первое воплощение R1 (Фиг. 1 и Фиг. 5) включает следующие стадии.

1) Разложение фторкремниевой кислоты H2SiF6 (ФКК) аммиаком и отделение осажденного диоксида кремния от раствора фторида аммония NH4F (R1F1).

2) Очистка раствора NH4F путем дозирования подходящих реагентов, которые обеспечивают устранение, путем осаждения и последующего отделения, диоксида кремния, все еще присутствующего в растворе NH4F (R1F2).

3) Превращение NH4F в бифторид аммония NH4HF2 путем перегонки при пониженном давлении (согласно реакции В, см. ниже) и последующее извлечение фракции NH3 путем абсорбции водным раствором или конденсации (R1F3).

4) Синтез и осаждение полученного таким образом синтетического флюорита CaF2 посредством реакции карбоната кальция или гидроксида кальция Ca(OH)2 с NH4HF2 и одновременная отгонка свободного аммиака, чтобы извлечь остающуюся фракцию NH3 путем абсорбции водным раствором или конденсации (R1F4).

Во втором воплощении R2 в качестве примера представлен способ по настоящему изобретению, не ограничивающий область защиты настоящего изобретения, на блок-схеме Фиг. 2 (упрощенная блок-схема основных стадий способа по настоящему изобретению, который содержит очистку раствора NH4F и использование Ca(OH)2).

Вкратце указанное второе воплощение R2 (Фиг. 2 и Фиг. 6) содержит следующие стадии.

1) Разложение фторкремниевой кислоты H2SiF6 (ФКК) аммиаком и отделение осажденного диоксида кремния от раствора фторида аммония NH4F (R2F1).

2) Очистка раствора NH4F путем дозирования подходящих реагентов, которые обеспечивают устранение, путем осаждения и последующего отделения, диоксида кремния, все еще присутствующего в растворе NH4F (R2F2).

3) Синтез и осаждение синтетического флюорита CaF2 непосредственно из NH4F в присутствии гидроксида кальция Ca(OH)2 или карбоната кальция (R2F3).

Способ по настоящему изобретению (в каждом из его воплощений) обеспечивает возможность получения синтетического флюорита, имеющего описанный ниже качественный/количественный состав.

В одном воплощении состав синтетического флюорита после сушки при 110°C до постоянной массы является следующим:

CaF2=95-96%

CaCO3 (или Ca(OH)2)=0,7-1,2%

SiO2=0,01-0,2%

MgO=0,05-0,2%

Al2O3=0,05-0,2%

ППП (H2O - потери при прокаливании)=4-5%.

В другом воплощении состав вышеуказанного флюорита, уже высушенного, после обжига при 800°C в течение 30 минут является следующим:

CaF2=98-99%

CaCO3 (или Ca(OH)2)=0,7-1,3%

SiO2=0,01-0,2%

MgO=0,05-0,2%

Al2O3=0,05-0,2%

ППП (H2O - потери при прокаливании)=0,5%.

Указанное первое воплощение R1 (Фиг. 1) описано подробно ниже, и оно включает следующие стадии.

Первая стадия R1F1 включает разложение фторкремниевой кислоты H2SiF6 (ФКК) аммиаком и отделение осажденного диоксида кремния от раствора фторида аммония NH4F согласно реакции (А):

A) H2SiF6(водн.)+6NH3(водн.)+2H2O→6NH4F(водн.)+SiO2(тв.)

Затем, вторая стадия R1F2 включает очистку раствора NH4F путем дозирования подходящих реагентов, выбираемых из нитратных солей, таких как нитрат железа и/или нитрат магния, которые обеспечивают устранение, путем осаждения и последующего отделения, диоксида кремния, все еще присутствующего в растворе NH4F. Не рекомендуется использовать хлористые соли, такие как хлорид железа.

Затем, третья стадия R1F3 включает превращение NH4F в бифторид аммония NH4HF2 путем перегонки при пониженном давлении (согласно реакции (В)) и последующее извлечение фракции NH3 путем абсорбции водным раствором или конденсации.

Реакция (В) схематически является следующей:

В) 2NH4F(водн.)→NH4HF2(водн.)+NH3(газ)

Затем, четвертая стадия R1F4 включает синтез и осаждение флюорита CaF2 посредством реакции NH4HF2(водн.) с карбонатом кальция и одновременную отгонку свободного аммиака, чтобы извлечь остающуюся фракцию NH3 путем абсорбции водным раствором или конденсации (реакция (С).

Реакция (С) схематически является следующей:

С) NH4HF2(водн.)+CaCO3(тв.)→CaF2(тв.)+CO2(газ)+NH3(газ)

Альтернативно, указанная четвертая стадия R1F4 включает синтез и осаждение флюорита CaF2, посредством реакции NH4HF2(водн.) с гидроксидом кальция. Реакцию можно схематически выразить следующим образом:

NH4HF2(водн.)+Ca(OH)2(тв.)→CaF2(тв.)+2H2O(водн.)+NH3(газ).

Затем следует стадия сушки с получением синтетического флюорита, подходящего для использования в промышленном производстве фтороводородной кислоты.

На указанной первой стадии R1F1 осуществляют взаимодействие фторкремниевой кислоты ФКК, имеющей концентрацию от 15 до 30 масс. %, предпочтительно от 20 до 25 масс. %, при постоянном механическом перемешивании, с водным раствором NH3, имеющим концентрацию от 10 до 35 масс. %, предпочтительно от 15 до 25 масс. %. Реакция является экзотермической и температура может достигать 90°C, таким образом, чтобы избежать избыточных потерь NH3, температуру реакции поддерживают постоянной на уровне 50-70°C.

NH3 дозируют в стехиометрическом избытке, составляющем примерно 20-30 масс. % к ФКК по отношению к теоретическому значению (6 молей NH3 на моль ФКК). В течение стадии гидролиза реагенты добавляют таким образом, что рН раствора остается стабильным при значении примерно 9. В предпочтительном воплощении, чтобы поддерживать стабильный рН, в NH3 добавляют ФКК, что обеспечивает получение легко фильтруемого диоксида кремния.

Эффективность процесса гидролиза сильно зависит от скорости добавления реагентов, или ФКК в NH3. Полное расчетное время для получения фильтруемого диоксида кремния высокого качества и завершения реакции гидролиза составляет в целом от 2 до 6 часов, предпочтительно в целом от 3 до 5 часов, например, в целом 4 часа, принимая во внимание скорость добавления, составляющую примерно 0,01 л/мин на 1 литр 18% NH3 или 23% ФКК.

Последовательность добавления дает две различные реакционные среды, начальную и конечную среды, которые по-разному влияют на качество получаемого диоксида кремния, в частности, в отношении структурных и поверхностных свойств. Фактически, рН образования зародышей кристаллизации, агрегатов и агломератов меняется от кислотного к основному в зависимости от того, добавляют ли NH3 в ФКК или наоборот. Соответственно, среда, в которой образуются зародыши кристаллизации, агрегаты или агломераты, является различной в одном случае и в другом случае. Различная среда влияет на образование зародышей кристаллизации, агрегатов и агломератов получаемого в ней аморфного диоксида кремния.

После нескольких минут реакции образуется диоксид кремния и образуется окрашенная в белый цвет суспензия. После завершения реакции присутствующий в суспензии диоксид кремния предпочтительно отделяют от раствора, содержащего фторид аммония NH4F и небольшой избыток NH3. Отделение диоксида кремния можно выполнять путем фильтрования, например, посредством фильтр-пресса или сетчатых фильтров, или путем центрифугирования. Первую промывочную воду после промывки диоксида кремния извлекают в раствор NH4F, воду с последующих стадий промывки направляют на очистку. Предпочтительно конечный раствор является прозрачным и все еще содержит небольшую долю растворенного диоксида кремния, составляющую от 1 до 5 г/л. Фактически, если раствор оставляют в покое в течение примерно 2-4 часов, можно наблюдать дополнительное осаждение диоксида кремния.

На указанной второй стадии R1F2 диоксид кремния, присутствующий в растворе NH4F, необходимо удалить перед получением синтетического флюорита, чтобы уменьшить содержание SiO2 в конечном продукте. Процесс очистки включает добавление небольшого количества водного раствора нитрата железа и/или нитрата магния. Предпочтительно оптимальное добавляемое количество в граммах составляет от 0,010 (например, 0,015) до 0,10, предпочтительно от 0,020 (например, 0,025 или 0,030) до 0,080 (например, 0,050) Fe(NO3)3 на 1 г SiO2, присутствующего в растворе NH4F, и от 0,010 (например, 0,015) до 0,10, предпочтительно от 0,020 (например, 0,025 или 0,030) до 0,080 (например, 0,050) Mg(NO3)2 на 1 г SiO2, присутствующего в растворе NH4F. рН раствора должен быть выше 8,5, предпочтительно от 9 до 11, и время реакции должно составлять 45-90 минут, предпочтительно 60 минут. При этих условиях металлы осаждаются в виде гидроксидов, включающих диоксид кремния, все еще присутствующий в растворе в хлопьях.

Выход процесса очистки составляет более 90% (в экспериментальном испытании, которое проводили с раствором, содержащим NH4F и SiO2 из указанной первой стадии R1F1, содержащим 0,66% SiO2, после очистки получали раствор, содержащий 0,04% SiO2 (стадия R1F2)). Реакцию можно выполнять при комнатной температуре или, в любом случае, при конечной температуре первой стадии, преимущественно без потребности в стадии охлаждения раствора NH4F. Присутствующий в полученной суспензии диоксид кремния отделяют путем фильтрования (например, с помощью сетчатого фильтра).

Указанное первое воплощение R1 включает процесс перегонки, необходимый для превращения NH4F в (NH4)HF2, который является более реакционноспособным. Фактически, по сравнению с гидроксидом кальция, карбонат не реагирует спонтанно с NH4F, и это необходимо для того, чтобы рассчитывать на способ перегонки, чтобы направить реакцию в сторону образования флюорита.

На указанной третьей стадии R1F3 раствор NH4F, который ранее был очищен от SiO2, перегоняют при пониженном давлении, чтобы способствовать разложению соединения NH4F, которое не является очень стабильным, и превращению его в более стабильную форму NH4HF2 (реакция В). Разложение включает удаление одного моля NH3 на моль NH4F, при этом NH3, уже присутствующий в свободной форме в растворе, прибавляют к этому количеству. Перегонку выполняют путем повышения температуры системы от 30°C до 130°C при слегка отрицательном давлении (приблизительно на 6 кПа (60 мбар) ниже давления окружающей среды). В процессе перегонки, выполняемом при 130°C и 6 кПа (60 мбар) ниже давления окружающей среды, небольшую потерю флюорита, которая при этом происходит, возвращают путем рециркуляции в процесс отогнанного аммиака в течение указанной первой стадии. Остаток перегонки также является раствором, хотя бифторид аммония можно кристаллизовать и выделить в твердой форме, даже если это не является преимущественным для целей способа.

Затем синтез флюорита продолжается (указанная четвертая стадия R1F4) с добавлением карбоната кальция (реакция С) в стехиометрическом количестве по отношению к флюориту, присутствующему в полученном выше растворе NH4HF2 (молярное отношение 1:2), чтобы избежать наличия избытка карбонатов в конечном продукте. Предпочтительно используемый карбонат кальция должен быть сухим или содержать влагу в количестве менее 10 масс. %, предпочтительно менее 5 масс. % и находиться в форме мелкого порошка.

Химическое качество карбоната кальция должно быть высоким, с концентрацией CaCO3 более 97%, преимущественно более 99%, и низким содержанием неорганических загрязнителей (SiO2, MgCO3 и других металлов и оксидов металлов). Предпочтительно используют карбонат кальция, имеющий распределение среднего размера частиц от 50 до 400 микрон, предпочтительно от 100 до 200 микрон, использование частиц больших размеров нецелесообразно, так как это увеличивает время реакции. Реакция может протекать при температуре 20°C, при этом предпочтительно, чтобы улучшить извлечение аммиака, целесообразно работать при температурах, составляющих примерно 60-70°C и всегда при слегка отрицательном давлении. Скорость перемешивания должна быть такой, чтобы препятствовать осаждению твердого материала на дне реактора.

Преимущественно, хотя реакция является практически мгновенной, наилучшие выходы получают, обеспечивая постоянное перемешивание полученной таким образом суспензию флюорита в течение по меньшей мере 30-60 минут. Полученный таким образом флюорит отделяют от суспензии путем фильтрования.

Фильтрованный продукт промывают, и он принимает подобную суспензии консистенцию со средней остаточной влажностью примерно 40%.

Указанное второе воплощение R2 (Фиг. 2) описывают подробно ниже, и оно включает следующие стадии.

Указанная первая стадия R2F1 включает получение NH4F путем основного гидролиза H2SiF6 в водном растворе с концентрацией от 15 до 30 масс. %, предпочтительно от 20 до 25 масс. %, с водным раствором NH3, при постоянном механическом перемешивании, с концентрацией от 10 до 35 масс. %, предпочтительно от 15 до 25 масс. %.

Реакция является следующей:

H2SiF6(водн.)+6NH3(водн.)+2H2O→6NH4F(водн.)+SiO2(тв.)↓

Указанную первую стадию R2F1 выполняют при тех же условиях, что и стадию R1F1.

Например, в контейнер емкостью, например, 500 мл, содержащий аммиак в количестве от 200 до 250 г, например, 237 г аммиака (например, 30% избыток по отношению к расчетному стехиометрическому количеству для данной реакции), добавляют ФКК в количестве от 150 до 250 г, предпочтительно 200 г.

Предпочтительно дисперсию, полученную в результате вышеуказанной реакции, сильно перемешивали, например, в течение примерно 20-40 минут механической мешалкой, например, VELP, контролируя рН и температуру. В течение этого времени рН оставался стабильным на значении от 8,5 до 9,5, предпочтительно примерно 9. Температура возрастала от 25°C до примерно 60-65°C.

По окончании перемешивания осажденный диоксид кремния предпочтительно отделяли путем фильтрования, например путем вакуумного фильтрования, предпочтительно при относительном давлении примерно 5-15 кПа (50-150 мбар), еще более предпочтительно при давлении примерно 10 кПа (100 мбар). Предпочтительно полученное таким образом твердое вещество повторно диспергировали в воде и фильтровали при тех же рабочих условиях, как описаны выше.

Полученное таким образом твердое вещество сушили, предпочтительно в печи при примерно 105-110°C, и взвешивали. Высушенное твердое вещество анализировали с помощью рентгеновской флюоресценции.

Согласно указанным выше рабочим условиям, выполняли три количественных анализа и наблюдали, что из теоретического расчетного количества диоксида кремния (17,62 г) 15,60 г диоксида кремния получали в первом анализе, 16,40 г во втором анализе и 16,94 г в третьем анализе.

Предпочтительно первую воду от промывки диоксида кремния добавляют в начальный раствор NH4F.

Указанная вторая стадия R2F2 включает очистку NH4F от диоксида кремния.

Содержащий NH4F раствор, полученный после фильтрования, обрабатывают/очищают (указанная вторая стадия R2F2) при таких же рабочих условиях, как описаны для стадии R1F2.

Например, содержащий NH4F раствор, полученный после фильтрования, обрабатывают/очищают раствором, содержащим нитрат железа(III), имеющим концентрацию от 20 до 60 масс./об. %, предпочтительно от 30 до 50 масс./об. % и/или нитратом магния(II), имеющим концентрацию от 40 до 80 масс./об. %, предпочтительно от 50 до 70 масс./об. %.

Например, содержащий NH4F раствор, полученный после фильтрования, обрабатывают Fe(NO3)3 в количестве от 0,02 г до 0,08 г, предпочтительно от 0,04 г до 0,06 г (43,3 масс./об. % водного раствора девятиводного нитрата трехвалентного железа - Fe(NO3)3⋅9H2O) и Mg(NO3)2 в количестве от 0,05 г до 1 г, предпочтительно от 0,07 г до 0,09 г (64,4 масс./об. % водного раствора нитрата магния - Mg(NO3)2). Полученный таким образом раствор поддерживают при перемешивании в течение времени от 10 до 90 минут, предпочтительно 60 минут, при температуре от 20°C до 25°C.

Затем указанный раствор фильтруют, так чтобы получить по существу не содержащий диоксида кремния водный раствор NH4F.

Затем приступают к указанной третьей стадии (R2F3), которая включает обработку указанного по существу не содержащего диоксид кремния водного раствора NH4F непосредственно гидроксидом кальция в избыточном количестве от 0,01 до 0,5% по отношению к стехиометрическому количеству, чтобы получить дисперсию, которую поддерживают при перемешивании в течение времени от 10 до 60 минут при температуре от 40 до 90°C.Наконец, последний раствор фильтруют, так чтобы получить синтетический флюорит.

Раствор предпочтительно фильтруют в вакууме при давлении, например, от 5 кПа до 15 кПа (от 50 мбар до 150 мбар), предпочтительно 10 кПа (100 мбар), с помощью 0,45 мкм фильтра, изготовленного из ацетата целлюлозы.

Количественный анализ диоксида кремния выполняют с помощью атомного эмиссионного спектрометра с индуктивно связанной плазмой на образцах раствора NH4F, взятых перед обработкой и после обработки. Было обнаружено, что в среднем концентрация SiO2 уменьшается по меньшей мере на 70 масс. % в образцах, обработанных нитратами, например, содержание 2,5 г/л диоксида кремния, присутствовавшего в образце, уменьшалось до 0,3 г/л.

Указанная третья стадия R2F3 включает синтез CaF2, исходя из NH4F, в присутствии гидроксида кальция.

Реакцию можно схематически представить следующим образом:

2NH4F(водн.)+Ca(OH)2(тв.)→CaF2(тв.)↓+2NH3(газ)+2H2O(водн.)

Например, количество NH4F от 250 г до 350 г, предпочтительно 300 г, например, водного раствора 9,5 масс. % фторида аммония NH4F, помещали в 500 мл ПТФЭ (политетрафторэтиленовую) колбу с тремя горлышками и он реагировал с гидроксидом кальция Ca(OH)2 (97,8%).

Количественные анализы выполняли с использованием избыточного количества, составляющего примерно 0,3% по отношению к стехиометрическому количеству. Во всех выполненных анализах дисперсию оставляли при механическом перемешивании в течение времени от 20 до 60 минут, предпочтительно 30 минут, на масляной бане при температуре 80-90°C.

Осадок (CaF2) фильтровали путем вакуумного фильтрования при относительном давлении, например, от 5 кПа до 15 кПа (от 50 мбар до 150 мбар), предпочтительно 10 кПа (100 мбар), с помощью фильтра, например, бумажного фильтра Whatman 42, промывали и сушили в печи при температуре 110°C и анализировали с помощью рентгеновской флюоресценции.

Выход реакции составляет более 95% и количественный анализ твердого вещества показывает очень низкое процентное содержание остаточного диоксида кремния (менее 0,2% SiO2). Вода от промывки флюорита не содержит остаточного флюорита, и аммиак извлекают на 100% в замкнутой системе.

Альтернативно, указанная третья стадия R2F3 включает синтез CaF2, исходя из NH4F в присутствии карбоната кальция.

Реакцию можно схематически выразить следующим образом:

2NH4F(водн.)+CaCO3(тв.→CaF2(тв.)↓+2NH3(газ)+CO2(газ)+2H2O(водн.)

Карбонат кальция используют в избыточном количестве от 0,01 до 0,5% по отношению к стехиометрическому количеству для выхода дисперсии, которую поддерживают при перемешивании в течение времени от 10 до 60 минут, предпочтительно 30 минут, при температуре от 60 до 90°C, предпочтительно 80°C.

Например, NH4F в количестве от 250 г до 350 г, предпочтительно 300 г, например, водного раствора 9,5 масс. % фторида аммония NH4F, помещали в 500 мл ПТФЭ колбу с тремя горлышками, и он реагировал с карбонатом кальция.

Количественные анализы выполняли с использованием избыточного количества, составляющего примерно 0,3% по отношению к стехиометрическому количеству. Во всех выполненных анализах дисперсию оставляли при механическом перемешивании в течение времени от 20 до 60 минут, предпочтительно 30 минут, на масляной бане при температуре 80-90°C.

Осадок (CaF2) фильтровали путем вакуумного фильтрования при относительном давлении, например, от 5 кПа до 15 кПа (от 50 мбар до 150 мбар), предпочтительно 10 кПа (100 мбар), с помощью фильтра, например, бумажного фильтра Whatman 42, промывали и сушили в печи при температуре 110°C и анализировали с помощью рентгеновской флюоресценции.

Выход реакции составляет более 95% и количественный анализ твердого вещества показывает очень низкое процентное содержание остаточного диоксида кремния (примерно 0,1% SiO2). Вода от промывки флюорита не содержит остаточного флюорита, и аммиак извлекают на 100% в замкнутой системе.

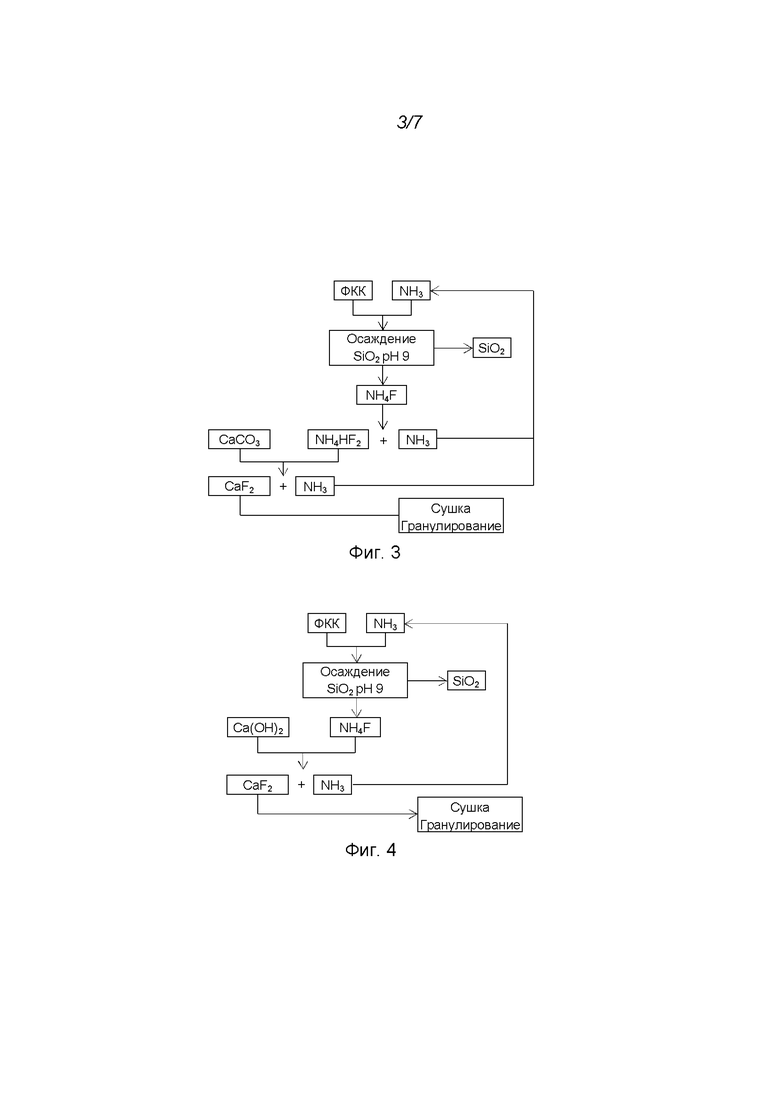

На Фиг. 3 представлена блок-схема способа получения синтетического флюорита высокой чистоты, подобно способу, показанному Фиг. 1, однако без очистки раствора NH4F.

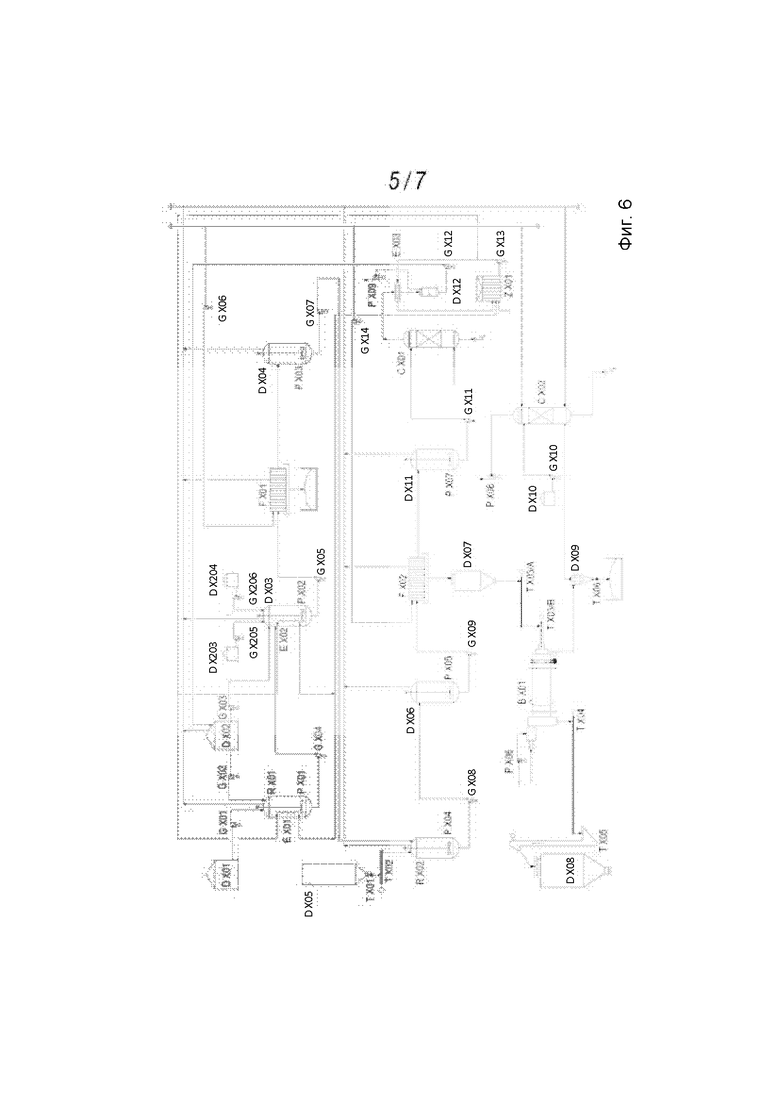

На Фиг. 4 представлена блок-схема способа получения синтетического флюорита высокой чистоты, подобно способу, показанному на Фиг. 2, однако без очистки раствора NH4F.

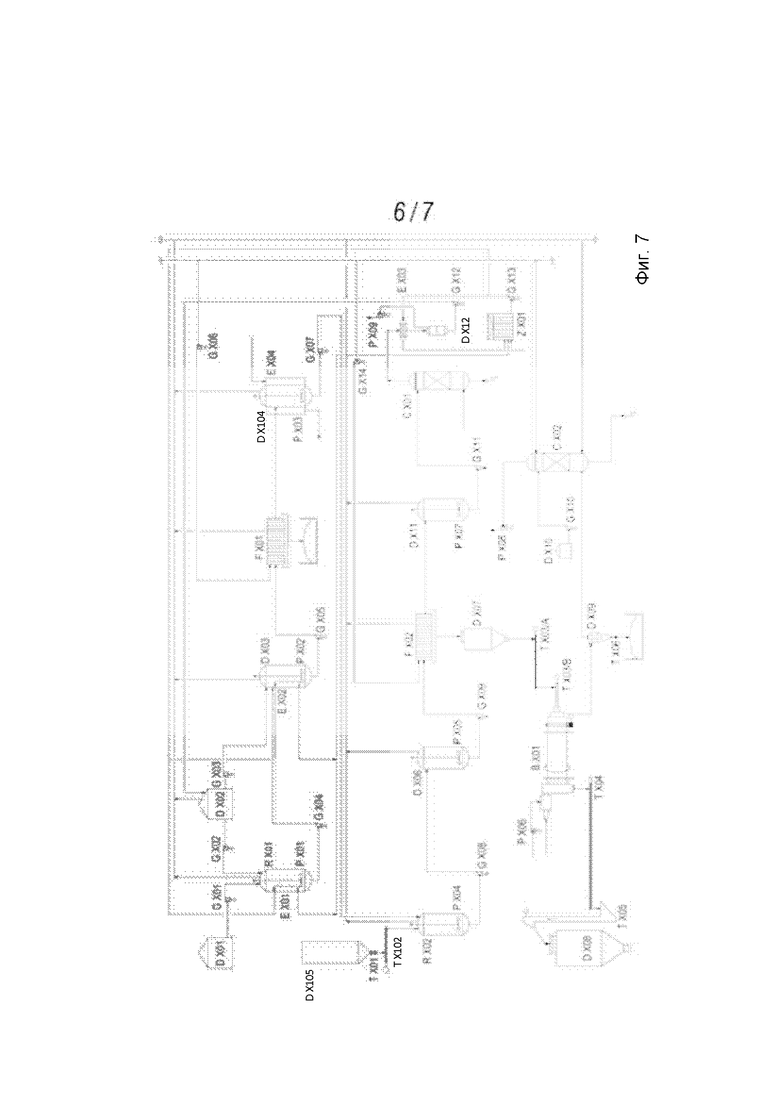

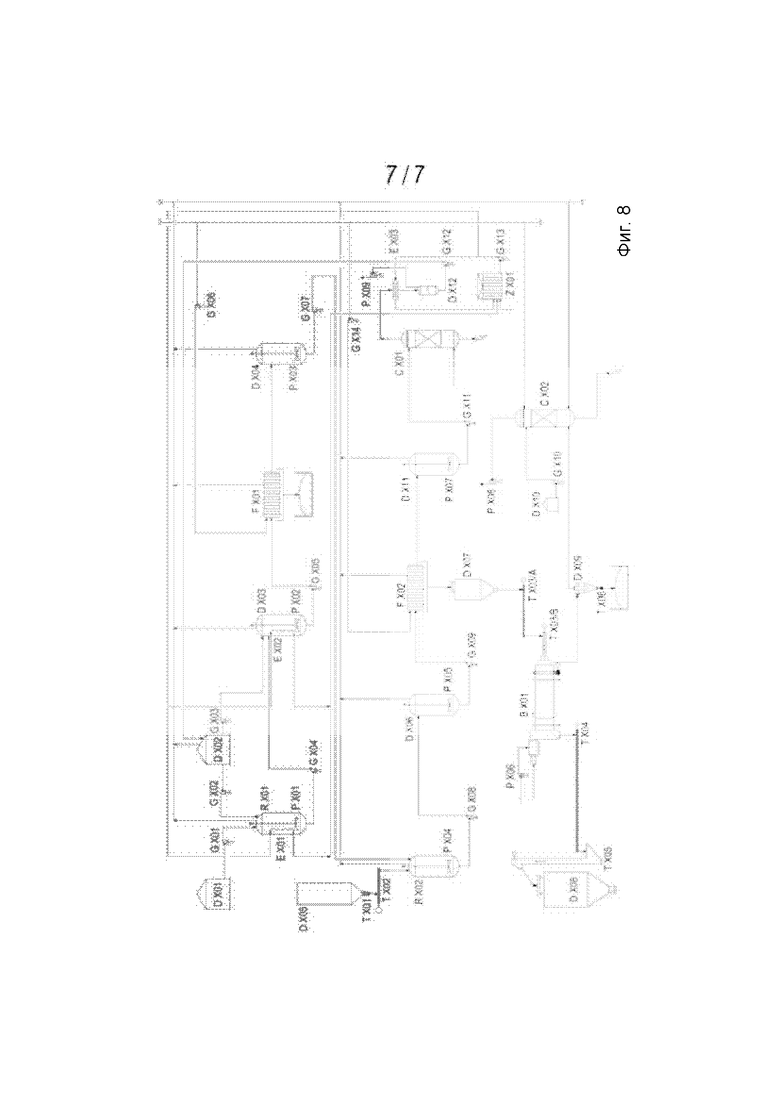

Фиг. 5, 6, 7 и 8 представляют схематические виды устройства по настоящему изобретению для получения указанного синтетического флюорита (CaF2) высокой чистоты в соответствии с воплощениями (R1, R2, R3 и R4), показанными в качестве примера на Фиг. 1, 2, 3 и 4, соответственно.

В третьем воплощении R3 в качестве примера представлен способ по настоящему изобретению, не ограничивающий область защиты настоящего изобретения, в виде блок-схемы Фиг. 3 (упрощенная блок-схема основных стадий способа настоящего изобретения, который включает превращение NH4F в бифторид аммония (NH4HF2) и использование CaCO3).

Вкратце, указанное третье воплощение R3 (Фиг. 3 и Фиг. 7) включает следующие стадии.

1) Разложение фторкремниевой кислоты (ФКК) H2SiF6 аммиаком и отделение осажденного диоксида кремния от раствора фторида аммония NH4F (R3F1).

2) Превращение NH4F в бифторид аммония NH4HF2 путем перегонки при пониженном давлении (согласно реакции В) и последующее извлечение фракции NH3 путем абсорбции водным раствором или путем конденсации (R3F2).

3) Синтез и осаждение полученного таким образом синтетического флюорита CaF2 путем реакции карбоната кальция или гидроксида кальция Ca(OH)2 с NH4HF2 и одновременной перегонки свободного аммиака, чтобы извлечь остающуюся фракцию NH3 путем абсорбции водным раствором или путем конденсации (R3F3).

В четвертом воплощении R4 в качестве примера представлен способ по настоящему изобретению, не ограничивающий область защиты настоящего изобретения, в виде блок-схемы Фиг. 4 (упрощенная блок-схема основных стадий способа настоящего изобретения, который включает очистку раствора NH4F и использование Ca(OH)2).

Вкратце, указанное четвертое воплощение R4 (Фиг. 4 и Фиг. 8) включает следующие стадии:

1) Разложение фторкремниевой кислоты (ФКК) H2SiF6 аммиаком и отделение осажденного диоксида кремния от раствора фторида аммония NH4F (R2F1).

2) Очистка раствора NH4F путем дозирования подходящих реагентов, которые обеспечивают устранение, путем осаждения и последующего отделения, диоксида кремния, все еще присутствующего в растворе NH4F (R2F2).

3) Синтез и осаждение синтетического флюорита CaF2, исходя непосредственно из NH4F в присутствии гидроксида кальция Ca(OH)2 или карбоната кальция (R2F3).

Установка по настоящему изобретению может обеспечивать получение, в соответствии с описываемым и заявленным здесь способом, синтетического флюорита (CaF2) высокой чистоты, относящегося к «кислотному сорту», который можно использовать в промышленном производстве фтороводородной кислоты (HF), исходя из фторкремниевой кислоты (ФКК) и гидроксида кальция (Ca(OH)2).

Установка по настоящему изобретению может обеспечивать получение синтетического флюорита (CaF2) высокой чистоты в соответствии со способом, описываемым в указанном четвертом воплощении R4 (Фиг. 4 и Фиг. 8). Установка содержит:

Зона загрузки и хранения реагентов

D х01 (бак для хранения фторкремниевой кислоты)

Полипропиленовый бак для хранения фторкремниевой кислоты, оборудованный клапаном для девакуумирования. Бак установлен внутри изолированного полиэтиленового резервуара-накопителя подходящего размера, оборудованного патрубками для подачи и извлечения и смотровым окном.

G х01 (насос для извлечения ФКК из D х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием, оборудован двойным механическим уплотнением с подачей затворной жидкости.

D х02 (бак для хранения аммиака)

Бак, изготовленный из углеродистой стали, подходящей для хранения аммиака в водном растворе. Поддерживается при пониженном давлении с помощью Р х08 и оборудован клапаном для девакуумирования, изолированным полиэтиленовым резервуаром-накопителем подходящего размера, оборудованным патрубками для подачи и извлечения и смотровым окном.

G х02 (насос для извлечения NH3 из D х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

Зона первой реакции

R х01 (реактор гидролиза ФКК)

Реактор периодического действия, изготовленный из стали с покрытием (эбонит) или полипропилена, с регулированием температуры с помощью Е х01 и перемешиваемый Р х01. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками подачи реагентов и извлечения продукта.

Е х01 (охлаждающий змеевик R х01)

Изготовлен из SANICRO 28 (или подобного материала) и снабжается охлаждающей водой, поступающей из башни Z х01. Имеет такой размер, чтобы поддерживать температуру в пределах 50-60°C.

Р х01 (средство перемешивания R x01)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Сконструирована и имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами.

G х04 (насос для извлечения суспензии из R х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован простым механическим уплотнением.

D x03 (промежуточный бак)

Буферный бак, изготовленный из стали с покрытием или полипропилена, с регулированием температуры с помощью Е х02 и перемешиваемый Р х02. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения.

Е х02 (охлаждающий змеевик D x03)

Изготовлен из SANICRO 28 (или подобного материала) и снабжается охлаждающей водой, поступающей из башни Z х01. Имеет такой размер, чтобы поддерживать температуру в пределах 30°C.

Р х02 (мешалка D x03)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами (нитратами) и препятствовать осаждению диоксида кремния.

Зона первого фильтрования

G х05 (насос, снабжающий F х01)

Пневматический мембранный насос, снабжаемый воздухом пневматической системы.

F x01 (первый фильтр-пресс)

Автоматический фильтр-пресс с полипропиленовыми пластинами и фильтровальным полотном. Оборудован поддоном для сбора влаги, системой выжимания и продувки мембраны, промывки фильтровального полотна и промывки кека. Также оборудован вытяжным колпаком, соединенным с Р х08.

G х06 (насос промывки кека)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна, оборудован простым механическим уплотнением.

D х04 (промежуточный бак)

Изготовлен из стали с покрытием или полипропилена. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения.

Зона второй реакции

G х07 (насос, снабжающий R х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием, оборудованный простым механическим уплотнением.

D х05 (бункер для хранения гидроксида кальция)

Изготовлен из углеродистой стали, оборудован вентиляционным каналом, снабженным пылеуловителем с рукавным фильтром для удаления пыли и вентилятором. Питается от автоцистерны через пневматический транспортер.

Т х01 (вращающийся клапан)

Т х02 (шнековый транспортер для извлечения гидроксида кальция)

Изготовлен из стали, оборудован весами, способными отвешивать гидроксид кальция в стехиометрическом количестве в реактор R х02.

R х02 (реактор для образования флюорита)

Реактор типа реактора с постоянным перемешиванием, изготовленный из стали с покрытием (эбонит) или полипропилена и перемешиваемый с помощью Р х04. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи реагентов и извлечения продукта.

Р х04 (мешалка реактора R х02)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами и препятствовать осаждению флюорита.

G х08 (насос из R х02 в D х06)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из стали с покрытием или полипропилена, оборудованный простым механическим уплотнением.

D х06 (промежуточный бак)

Буферный бак, изготовленный из стали с покрытием или полипропилена, перемешиваемый Р х05. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения.

Р х05 (мешалка D x06)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы препятствовать осаждению флюорита.

Зона второго фильтрования

G х09 (насос, снабжающий F х02)

Пневматический мембранный насос, снабжаемый воздухом пневматической системы.

F х02 (второй фильтр-пресс)

Автоматический фильтр-пресс с полипропиленовыми пластинами и фильтровальным полотном. Оборудован поддоном для сбора влаги, системой выжимания и продувки мембраны, промывки фильтровального полотна и промывки кека. Также должен быть оборудован вытяжным колпаком, поддерживаемым при пониженном давлении с помощью Р х08.

D х07 (бункер для сбора влажного синтетического флюорита)

D х11 (промежуточный бак)

Изготовлен из углеродистой стали. Поддерживается при пониженном давлении с помощью Р х09 и снабжен патрубками для подачи и извлечения. Он служит буфером для С х01.

Р х07 (мешалка для бака D х11)

G х14 (насос для промывки кека)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна, оборудован простым механическим уплотнением.

Зона извлечения аммиака

G х11 (насос, подающий маточные растворы в С х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна (стали), оборудован простым механическим уплотнением.

С х01 (десорбер аммиака)

Изготовлен из углеродистой стали, снабжен насадкой входных патрубков (металлические кольца Рашига 2,54 мм (1 дюйм)) наверху и внизу и системой для подачи маточных растворов в верхнюю часть. Поддерживается при пониженном давлении с помощью Р х09.

Е x03 (конденсатор)

Изготовлен из углеродистой стали, горизонтального типа с конденсацией в межтрубной зоне. Снабжается в трубной зоне охлаждающей водой, поступающей из водяной башни Z х01.

D х12 (накопительный бак)

Изготовлен из углеродистой стали или полипропилена. Поддерживается при пониженном давлении с помощью Р х09.

G х12 (насос, подающий конденсированный аммиак в D х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

Р х09 (вентилятор)

Осевой вентилятор. Используемое давление такое, чтобы обеспечить отсасывание в С х01.

Зона очистки вентиляционного канала

Р х08 (вентилятор)

Осевой вентилятор.

D х10 (бак для хранения H2SO4)

Небольшие полиэтиленовые баки объемом 1 м3.

G х10 (насос, подающий H2SO4 в С х02)

Дозировочный насос.

С х02 (мокрый скруббер)

Изготовлен из полипропилена, насадка из пластмассы (кольца Рашига 2,54 мм (1 дюйм)), оборудован баком системы рециркуляции с регулируемым рН. Система для подачи кислой воды в верхней части. Поддерживается при пониженном давлении с помощью Р х08.

Z х01 (охлаждающая башня)

G х13 (насос, снабжающий охлаждающий контур из Z х01)

Зона сушки флюорита

В х01 (сушилка)

Ротационная печь, снабженная горелкой, зоной мокрой очистки от дымовых частиц (циклон), загрузочной воронкой, шнековыми транспортерами для подачи и извлечения флюорита, редукторным двигателем для изменения скорости вращения и гидравлическими поршнями для изменения наклона.

Т x03 А/В (шнековые транспортеры для подачи влажного флюорита в ротационную печь)

Шнековые транспортеры из углеродистой стали, оборудованные электродвигателем, подходящие для подачи флюорита в ротационную печь с постоянным расходом.

Т х04 (извлекающий шнековый транспортер)

Шнековый транспортер из углеродистой стали для извлечения гранулированного флюорита из ротационной печи и питания ковшового элеватора Т х05. Оборудован электродвигателем, который действует при постоянной скорости.

Т х05 (ковшовый элеватор)

Ковшовый элеватор из стали, снабженный электродвигателем. Он получает гранулированный флюорит из шнекового транспортера Т х04 и питает бункер для хранения D х08.

Т х06 (вращающийся клапан)

Вращающийся клапан из стали. Он регулирует выгрузку частиц, увлекаемых и захватываемых циклоном D х09, в резервуар для хранения, расположенный ниже.

Р x06 (вентилятор)

Осевой вентилятор, снабженный электродвигателем. Он поставляет поток воздуха, необходимый для сжигания в горелке В х01.

D х08 (бункер для хранения гранулированного флюорита)

Стальной (или алюминиевый) бункер, подходящий для размещения в нем гранулированного продукта. Подачу в него осуществляют с высоты ковшовым элеватором Т х05. Снабжен вентилятором и пылеуловителем с рукавными фильтрами для выброса в атмосферу.

D х09 (циклон)

Изготовлен из стали. Он получает горячие дымовые газы, поступающие из ротационной печи. Он нацелен на мокрую очистку и улавливание, с помощью центробежной силы, мелких частиц, захваченных с помощью турбулентности, присутствующей внутри печи.

1. Аммиак, присутствующий в баке D х02 для хранения, извлекают посредством центробежного насоса G х02 и направляют в реактор R х01 периодического действия. Затем фторкремниевую кислоту направляют в реактор из бака D х01 посредством центробежного насоса G х01. Реактор R х01, оборудованный средством Р х01 перемешивания и охлаждающим змеевиком Е х01, обеспечивает протекание гидролиза кислоты нацело, что приводит к образованию NH4F и осаждению Si02 согласно реакции А.

A) H2SiF6+6NH3+2H2O→6NH4F+SiO2↓

1) Полученную в R х01 суспензию извлекают посредством центробежного насоса G х04 и направляют в промежуточный бак D x03. Суспензию поддерживают при перемешивании с помощью Р х02 и охлаждают с помощью Е х02. рН раствора можно довести до подходящего уровня посредством добавления аммиака из D х02 с помощью насоса G x03.

2) Суспензию извлекают из D x03 с помощью центробежного насоса G х05 и направляют в фильтр-пресс F х01. В нем удерживают диоксид кремния, а маточные растворы направляют в промежуточный бак D х04, перемешиваемый мешалкой Р x03. Кек SiO2 промывают технологической водой, направляемой с помощью центробежного насоса G х06, чтобы извлечь флюорит, присутствующий в кеке. Промывочную воду также направляют в бак D x04.

3) Маточные растворы, извлеченные из D х04, направляют с помощью центробежного насоса G х07 в реактор R х02 непрерывного действия (перемешиваемый с помощью Р х04). Одновременно, взвешивающий шнековый транспортер Т х02 транспортирует гидроксид кальция, извлеченный из бункера D х05 с помощью вращающегося клапана Т х01, в реактор R х02, в котором протекает реакция В.

В) 2NH4F+Ca(OH)2→CaF2↓+2H2O+2NH3↑

4) Полученную в R х02 суспензию извлекают с помощью центробежного насоса G х08 и направляют в промежуточный бак D х06 (перемешиваемый с помощью Р х05).

5) Из промежуточного бака суспензию извлекают с помощью центробежного насоса G х09 и направляют в фильтр-пресс F х02. В нем удерживают флюорит, а маточные растворы направляют в буферный бак D x11, перемешиваемый с помощью мешалки Р х07. Кек флюорита промывают технологической водой, с помощью насоса G х14, для извлечения присутствующего в кеке аммиака. Промывочную воду также направляют в D x11. Влажный флюоритовый кек выгружают из фильтра F х02 и транспортируют в бункер D х07 для сбора.

6) Маточные растворы в D х11 состоят из NH3 в 10 масс. % растворе. Чтобы их повторно использовать в качестве реагента в А, их концентрацию необходимо повысить до 25 масс. %. Следовательно, их извлекают с помощью центробежного насоса G х11 и направляют в десорбер С х01, поддерживаемый при пониженном давлении с помощью насоса Р х09. Этот аппарат представляет собой насадочную колонну, в которую сверху подают маточные растворы, содержащие подлежащий концентрированию аммиак, и снизу подают поток пара при 200 кПа (2 бар), и он имеет такой размер, чтобы верхний погон представлял собой пары, содержащие 25% NH3, которые затем конденсируют в Е x03 и накапливают в D x12. Нижний погон состоит из избыточной воды, которую направляют в установку очистки воды.

25% аммиак, конденсированный при температуре немного выше 30°C, извлекают из D х12 с помощью центробежного насоса G х12 и направляют в бак D х02 для хранения. Охлаждающую воду для Е x03, а также для Е х01 и Е х02, поставляют из охлаждающей башни Z х01 и подают в контур с помощью насоса G x13.

7) Устройства R х01, D х02, D x03, F х01, D х04, R х02, D х06, F х02 и D х11 поддерживают при пониженном давлении с помощью вентилятора Р х08, чтобы препятствовать рассеиванию паров NH3 в атмосферу. Вентиляционные потоки направляют в нижнюю часть С х02, мокрого скруббера, в который сверху подают раствор H2SO4, хранящийся в баке D х10, с помощью насоса G х10, который служит для улавливания присутствующего в потоке аммиака. Не содержащие аммиака вентиляционные потоки таким образом выпускают в атмосферу и раствор, содержащий сульфат аммония, образованный внутри скруббера, выпускают из нижней части колонны.

8) Влажный флюорит, выгружаемый из бункера D х07 для сбора, транспортируют в ротационную печь В х01 с помощью подающего шнекового транспортера Т x03 А/В. Сушка происходит путем прямого контакта горячих топочных газов с влажным флюоритом. Вращение и высокая температура печи способствуют образованию высушенных гранул флюорита. Поток воздуха, необходимый для сжигания, подают с помощью вентилятора Р x06, при этом мелкий продукт, захваченный топочными газами, выходящими из печи В х01, улавливают циклоном D х09 перед тем, как газы направляют в скруббер С х02. Высушенный флюорит в форме мелкого порошка затем выгружают из циклона D х09 с помощью вращающегося клапана Т x06, и его можно извлечь в верхней части процесса сушки. Высушенный флюорит в форме гранул затем выгружают из печи на извлекающий шнековый транспортер Т х04 и транспортируют в ковшовый элеватор Т х05, чтобы затем хранить в бункере D х08 для хранения.

Установка по настоящему изобретению может обеспечить получение синтетического флюорита высокой чистоты (CaF2) в соответствии со способом, описанным в указанном третьем воплощении R3 (Фиг. 3 и Фиг. 7). Установка содержит:

Зона загрузки и хранения реагентов

D х01 (бак для хранения фторкремниевой кислоты)

Полипропиленовый бак для хранения фторкремниевой кислоты, оборудованный клапаном для девакуумирования. Бак установлен внутри изолированного полиэтиленового резервуара-накопителя подходящего размера, оборудованного патрубками для подачи и извлечения и смотровым окном.

G х01 (насос для извлечения ФКК из D х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

D х02 (бак для хранения аммиака)

Бак, изготовленный из углеродистой стали, подходящей для хранения аммиака в водном растворе. Поддерживается при пониженном давлении с помощью Р х08 и оборудован клапаном для девакуумирования, изолированным полиэтиленовым резервуаром-накопителем подходящего размера, оборудованным патрубками для подачи и извлечения и смотровым окном.

G х02 (насос для извлечения NH3 из D х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

Зона первой реакции

R х01 (реактор гидролиза ФКК)

Реактор периодического действия, изготовленный из стали с покрытием (эбонит) или полипропилена, с регулированием температуры с помощью Е х01 и перемешиваемый Р х01. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи реагентов и извлечения продукта.

Е х01 (охлаждающий змеевик R х01)

Изготовлен из SANICRO 28 (или подобного материала) и снабжается охлаждающей водой, поступающей из башни Z х01. Имеет такой размер, чтобы поддерживать температуру в пределах 50-60°C.

Р х01 (средство перемешивания R x01)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Сконструирована и имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами.

G x04 (насос для извлечения суспензии из R х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован простым механическим уплотнением.

D x03 (промежуточный бак)

Буферный бак, изготовленный из стали с покрытием или полипропилена, с регулированием температуры с помощью Е х02 и перемешиваемый Р х02. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения.

G x03 (насос для подачи аммиака в D x03)

Е х02 (охлаждающий змеевик D x03)

Изготовлен из SANICRO 28 (или подобного материала) и снабжается охлаждающей водой, поступающей из башни Z х01. Имеет такой размер, чтобы поддерживать температуру в пределах 30°C.

Р х02 (мешалка D x03)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами (нитратами) и препятствовать осаждению диоксида кремния.

Зона первого фильтрования

G х05 (насос, снабжающий F х01)

Пневматический мембранный насос, снабжаемый воздухом пневматической системы.

F х01 (первый фильтр-пресс)

Автоматический фильтр-пресс с полипропиленовыми пластинами и фильтровальным полотном. Оборудован поддоном для сбора влаги, системой выжимания и продувки мембраны, промывки фильтровального полотна и промывки кека. Также оборудован вытяжным колпаком, соединенным с Р х08.

G x06 (насос для промывки кека)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна. Оборудован простым механическим уплотнением.

D х104 (испаритель)

Изготовлен из стали с покрытием. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения. Увеличение температуры (вплоть до 130°C) обеспечивает превращение фторида аммония в бифторид аммония, который обладает большей реакционной способностью относительно CaCO3.

Р x03 (мешалка испарителя D х104)

Е х04 (нагревательная рубашка D х104)

Изготовлена из углеродистой стали и снабжается паром. Имеет такой размер, чтобы довести температуру внутри D х104 вплоть до примерно 130°C.

Зона второй реакции

G х07 (насос, снабжающий R х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием, оборудованный простым механическим уплотнением.

D х105 (бункер для хранения карбоната)

Изготовлен из углеродистой стали, оборудован вентиляционным каналом, снабженным пылеуловителем с рукавным фильтром для удаления пыли и вентилятором. Питается от автоцистерны через пневматический транспортер.

Т х01 (вращающийся клапан)

Т х102 (шнековый транспортер для извлечения карбоната)

Изготовлен из стали, оборудован весами, способными отвешивать карбонат в стехиометрическом количестве в реактор R х02.

R х02 (реактор для образования флюорита)

Реактор типа реактора с постоянным перемешиванием, изготовленный из стали с покрытием (эбонит) или полипропилена и перемешиваемый с помощью Р х04. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи реагентов и извлечения продукта.

Р х04 (мешалка реактора R х02)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами и препятствовать осаждению флюорита.

G х08 (насос из R х02 в D x06)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из стали с покрытием или полипропилена, оборудованный простым механическим уплотнением.

D x06 (промежуточный бак)

Буферный бак, изготовленный из стали с покрытием или полипропилена, перемешиваемый Р х05. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения.

Р х05 (мешалка D x06)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы препятствовать осаждению флюорита.

Зона второго фильтрования

G х09 (насос, снабжающий F х02)

Пневматический мембранный насос, снабжаемый воздухом пневматической системы.

F х02 (второй фильтр-пресс)

Автоматический фильтр-пресс с полипропиленовыми пластинами и фильтровальным полотном. Оборудован поддоном для сбора влаги, системой выжимания и продувки мембраны, промывки фильтровального полотна и промывки кека. Также должен быть оборудован вытяжным колпаком, поддерживаемым при пониженном давлении с помощью Р х08.

D х07 (бункер для сбора влажного синтетического флюорита)

D х11 (промежуточный бак)

Изготовлен из углеродистой стали. Поддерживается при пониженном давлении с помощью Р х09 и снабжен патрубками для подачи и извлечения. Он служит буфером для С х01.

Р х07 (мешалка для бака D х11)

G х14 (насос для промывки кека)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна оборудован простым механическим уплотнением.

Зона извлечения аммиака

G х11 (насос, подающий маточные растворы в С х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна (стали) оборудован простым механическим уплотнением.

С х01 (десорбер аммиака)

Изготовлен из углеродистой стали, снабжен насадкой (металлические кольца Рашига 2,54 мм (1 дюйм)), верхними и нижними подающими патрубками и системой для подачи маточных растворов в верхнюю часть. Поддерживается при пониженном давлении с помощью Р х09.

Е x03 (конденсатор)

Изготовлен из углеродистой стали, горизонтального типа с конденсацией в межтрубной зоне. Снабжается в трубной зоне охлаждающей водой, поступающей из водяной башни Z х01.

D х12 (накопительный бак)

Изготовлен из углеродистой стали или полипропилена. Поддерживается при пониженном давлении с помощью Р х09.

G х12 (насос, подающий конденсированный аммиак в D х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

Р х09 (вентилятор)

Осевой вентилятор. Напор такой, чтобы гарантировать пониженное давление в С х01.

Зона очистки вентиляционного канала

Р х08 (вентилятор)

Осевой вентилятор.

D х10 (бак для хранения H2SO4)

Небольшие полиэтиленовые баки объемом 1 м3.

G х10 (насос, подающий H2SO4 в С х02)

Дозировочный насос.

С х02 (мокрый скруббер)

Изготовлен из полипропилена, насадка из пластмассы (кольца Рашига 2,54 мм (1 дюйм)), оборудован баком системы рециркуляции с регулируемым рН. Система для подачи кислой воды в верхней части. Поддерживается при пониженном давлении с помощью Р х08.

Z х01 (охлаждающая башня)

G х13 (насос, снабжающий охлаждающий контур из Z х01)

Зона сушки флюорита

В х01 (сушилка)

Ротационная печь, снабженная горелкой, зоной мокрой очистки от дымовых частиц (циклон), загрузочной воронкой, шнековыми транспортерами для подачи и извлечения флюорита, редукторным двигателем для изменения скорости вращения и гидравлическими поршнями для изменения наклона.

Т x03 А/В (шнековые транспортеры для подачи влажного флюорита в ротационную печь)

Шнековые транспортеры из углеродистой стали, оборудованные электродвигателем, подходящие для подачи флюорита в ротационную печь с постоянным расходом.

Т х04 (извлекающий шнековый транспортер)

Шнековый транспортер из углеродистой стали для извлечения гранулированного флюорита из ротационной печи и питания ковшового элеватора Т х05. Оборудован электродвигателем, который действует при постоянной скорости.

Т х05 (ковшовый элеватор)

Ковшовый элеватор из стали, снабженный электродвигателем. Он получает гранулированный флюорит из шнекового транспортера Т х04 и питает бункер для хранения D х08.

Т x06 (вращающийся клапан)

Вращающийся клапан из стали. Он регулирует выгрузку частиц, увлекаемых и захватываемых циклоном D х09, в резервуар для хранения, расположенный ниже.

Р x06 (вентилятор)

Осевой вентилятор, снабженный электродвигателем. Он поставляет поток воздуха, необходимый для сжигания в горелке В х01.

D х08 (бункер для хранения гранулированного флюорита)

Стальной (или алюминиевый) бункер, подходящий для размещения в нем гранулированного продукта. Подачу осуществляют с высоты ковшовым элеватором Т х05. Снабжен вентилятором и пылеуловителем с рукавным фильтром для выброса в атмосферу.

D х09 (циклон)

Изготовлен из стали. Он получает горячие топочные газы, поступающие из ротационной печи. Он служит для мокрой очистки и улавливания, с помощью центробежной силы, мелких частиц, захваченных с помощью турбулентности, присутствующей внутри печи.

1. Аммиак, присутствующий в баке D х02 для хранения, извлекают посредством центробежного насоса G х02 и направляют в реактор R х01 периодического действия. Затем фторкремниевую кислоту направляют в реактор из бака D х01 посредством центробежного насоса G х01. Реактор R х01, оборудованный средством Р х01 перемешивания и охлаждающим змеевиком Е х01, обеспечивает протекание гидролиза кислоты нацело, что приводит к образованию NH4F и осаждению Si02 согласно реакции А.

A) H2SiF6+6NH3+2H2O→6 NH4F+SiO2↓

1) Полученную в R х01 суспензию извлекают посредством центробежного насоса G х04 и направляют в промежуточный бак D x03. Суспензию поддерживают при перемешивании с помощью Р х02 и охлаждают с помощью Е х02. рН раствора можно доводить до требуемого уровня посредством добавления аммиака из D х02 с помощью насоса G x03.

2) Суспензию извлекают из D x03 с помощью центробежного насоса G х05 и направляют в фильтр-пресс F х01. В нем удерживают диоксид кремния, а маточные растворы направляют в теплообменник/испаритель D x104, состоящий из мешалки Р x03 и нагревательной рубашки Е х04. На этой стадии фторид аммония, доведенный до примерно 130°C потоком пара, разлагается на бифторид аммония (более реакционноспособный относительно карбоната кальция), высвобождая моль NH3 (реакция В). Кек SiO2 промывают технологической водой, направляемой с помощью центробежного насоса G x06, чтобы извлечь флюорит, присутствующий в кеке. Промывочную воду также направляют в бак D х104.

В) 2NH4F→NH4HF2+NH3

3) Маточные растворы, извлеченные из D х104, направляют с помощью центробежного насоса G х07 в реактор R х02 непрерывного действия (перемешиваемый с помощью Р х04). Одновременно, взвешивающий шнековый транспортер Т х102 транспортирует карбонат кальция, извлеченный из бункера D х105 с помощью вращающегося клапана Т х01, в реактор R х02, в котором протекает реакция С.

С) NH4HF2+CaCO3→CaF2↓+CO2↑+NH3↑

4) Полученную в R х02 суспензию извлекают с помощью центробежного насоса G х08 и направляют в промежуточный бак D x06 (перемешиваемый с помощью Р х05).

5) Из промежуточного бака суспензию извлекают с помощью центробежного насоса G х09 и направляют в фильтр-пресс F х02. В нем удерживают флюорит, а маточные растворы направляют в буферный бак D x11, перемешиваемый с помощью мешалки Р х07. Кек флюорита промывают технологической водой, с помощью насоса G х14, для извлечения присутствующего в кеке аммиака. Промывочную воду также направляют в D x11. Влажный флюоритовый кек выгружают из фильтра и транспортируют в бункер D х07 для сбора.

6) Маточные растворы в D х11 состоят из NH3 в 10 масс. % растворе. Чтобы их повторно использовать в качестве реагента в А, их концентрацию необходимо повысить до 25 масс. %. Следовательно, их извлекают с помощью центробежного насоса G х11 и направляют в десорбер С х01, поддерживаемый при пониженном давлении с помощью насоса Р х09. Этот аппарат представляет собой насадочную колонну, в которую сверху подают маточные растворы, содержащие подлежащий концентрированию аммиак, и снизу подают поток пара при 200 кПа (2 бар), и он имеет такой размер, чтобы верхний погон представлял собой пары, содержащие 25% NH3, которые затем конденсируют в Е x03 и накапливают в D х12. Нижний погон состоит из избыточной воды, которую направляют в установку очистки воды.

25% аммиак, конденсированный при температуре немного выше 30°C, извлекают из D х12 с помощью центробежного насоса G х12 и направляют в бак D х02 для хранения. Охлаждающую воду для Е x03, а также для Е х01 и Е х02, поставляют из охлаждающей башни Z х01 и подают в контур с помощью насоса G x13.

7) Устройства R х01, D х02, D x03, F х01, D х104, R х02, D x06, F х02 и D х11 поддерживают при пониженном давлении с помощью вентилятора Р х08, чтобы препятствовать рассеиванию паров NH3 в атмосферу. Вентиляционные потоки направляют в нижнюю часть С х02, мокрого скруббера, в который сверху подают раствор H2SO4, хранящийся в баке D х10, с помощью насоса G х10, который служит для улавливание присутствующего в потоке аммиака. Не содержащие аммиака вентиляционные потоки таким образом выпускают в атмосферу, и раствор, содержащий сульфат аммония, образованный внутри скруббера, выпускают из нижней части колонны.

8) Влажный флюорит, выгружаемый из бункера D х07 для сбора, транспортируют в ротационную печь В х01 с помощью подающего шнекового транспортера Т x03 А/В. Сушка происходит путем прямого контакта горячих топочных газов с влажным флюоритом. Вращение и высокая температура печи способствует образованию высушенных гранул флюорита. Поток воздуха, необходимый для сжигания, подают с помощью вентилятора Р x06, при этом мелкий продукт, захваченный топочными газами, выходящими из печи В х01, улавливается циклоном D х09 перед тем, как газы направляют в скруббер С х02. Высушенный флюорит в форме мелкого порошка затем выгружают из циклона D х09 с помощью вращающегося клапана Т x06 и его можно извлечь в верхней части процесса сушки. Высушенный флюорит в форме гранул затем выгружают из печи на извлекающий шнековый транспортер Т х04 и транспортируют в ковшовый элеватор Т х05, чтобы затем хранить в бункере D х08 для хранения.

Установка по настоящему изобретению может обеспечивать получение синтетического флюорита высокой чистоты (CaF2) в соответствии со способом, описанным в указанном втором воплощении R2 (Фиг. 2 и Фиг. 6). Установка содержит:

Зона загрузки и хранения реагентов

D х01 (бак для хранения фторкремниевой кислоты)

Полипропиленовый бак для хранения фторкремниевой кислоты, оборудованный клапаном для девакуумирования. Бак установлен внутри изолированного полиэтиленового резервуара-накопителя подходящего размера, оборудованного патрубками для подачи и извлечения и смотровым окном.

G х01 (насос для извлечения ФКК из D х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

D х02 (бак для хранения аммиака)

Бак, изготовленный из углеродистой стали, подходящей для хранения аммиака в водном растворе. Поддерживается при пониженном давлении с помощью Р х08 и оборудован клапаном для девакуумирования, изолированным полиэтиленовым резервуаром-накопителем подходящего размера, оборудованным патрубками для подачи и извлечения и смотровым окном.

G х02 (насос для извлечения NH3 из D х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

Зона первой реакции

R х01 (реактор гидролиза ФКК)

Реактор периодического действия, изготовленный из стали с покрытием (эбонит) или полипропилена, с регулированием температуры с помощью Е х01 и перемешиваемый Р х01. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи реагентов и извлечения продукта.

Е х01 (охлаждающий змеевик R х01)

Изготовлен из SANICRO 28 (или подобного материала) и снабжается охлаждающей водой, поступающей из башни Z х01. Имеет такой размер, чтобы поддерживать температуру в пределах 50-60°C.

Р х01 (средство перемешивания R x01)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Сконструирована и имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами.

G х04 (насос для извлечения суспензии из R х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован простым механическим уплотнением.

D x03 (промежуточный бак)

Буферный бак, изготовленный из стали с покрытием или полипропилена, с регулированием температуры с помощью Е х02 и перемешиваемый Р х02. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения.

Е х02 (охлаждающий змеевик D х05)

Изготовлен из SANICRO 28 (или подобного материала) и снабжается охлаждающей водой, поступающей из башни Z х01. Имеет такой размер, чтобы поддерживать температуру в пределах 30°C.

Р х02 (мешалка D х05)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами (нитратами) и препятствовать осаждению диоксида кремния.

D х203 и D х204 (бак для хранения Mg(NO3)2 и Fe(NO3)3 в растворе)

Небольшие полиэтиленовые баки объемом 1 м3.

G х205 и G х206 (насосы для извлечения нитрата)

Небольшие дозировочные насосы.

Зона первого фильтрования

G х05 (насос, снабжающий F х01)

Пневматический мембранный насос, снабжаемый воздухом пневматической системы.

F х01 (первый фильтр-пресс)

Автоматический фильтр-пресс с полипропиленовыми пластинами и фильтровальным полотном. Оборудован поддоном для сбора влаги, системой выжимания и продувки мембраны, промывки фильтровального полотна и промывки кека. Также оборудован вытяжным колпаком, соединенным с Р х08.

G x06 (насос для промывки кека)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна, оборудован простым механическим уплотнением.

D х04 (промежуточный бак)

Изготовлен из стали с покрытием или полипропилена. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения.

Р x03 (мешалка бака D х04)

Зона второй реакции

G х07 (насос, снабжающий R х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием, оборудованный простым механическим уплотнением.

D х05 (бункер для хранения гидроксида кальция)

Изготовлен из углеродистой стали, оборудован вентиляционным каналом, снабженным пылеуловителем с рукавным фильтром для удаления пыли и вентилятором. Питается от автоцистерны через пневматический транспортер.

Т х01 (вращающийся клапан)

Т х02 (шнековый транспортер для извлечения гидроксида кальция)

Изготовлен из стали, оборудован весами, способными отвешивать гидроксид кальция в стехиометрическом количестве в реактор R х02.

R х02 (реактор для образования флюорита)

Реактор типа реактора с постоянным перемешиванием, изготовленный из стали с покрытием (эбонит) или полипропилена и перемешиваемый с помощью Р х04. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи реагентов и извлечения продукта.

Р х04 (мешалка реактора R х02)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы обеспечивать подходящий контакт между реагентами и препятствовать осаждению флюорита.

G x08 (насос из R x02 в D x06)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из стали с покрытием или полипропилена, оборудованный простым механическим уплотнением.

D x06 (промежуточный бак)

Буферный бак, изготовленный из стали с покрытием или полипропилена, перемешиваемый Р х05. Поддерживается при пониженном давлении с помощью Р х08 и оборудован патрубками для подачи и извлечения.

Р х05 (мешалка D x06)

Изготовлена из SANICRO 28 (или подобного материала), с приводом от электродвигателя. Имеет такой размер, чтобы препятствовать осаждению флюорита.

Зона второго фильтрования

G х09 (насос, снабжающий F х02)

Пневматический мембранный насос, снабжаемый воздухом пневматической системы.

F х02 (второй фильтр-пресс)

Автоматический фильтр-пресс с полипропиленовыми пластинами и фильтровальным полотном. Оборудован поддоном для сбора влаги, системой выжимания и продувки мембраны, промывки фильтровального полотна и промывки кека. Также должен быть оборудован вытяжным колпаком, поддерживаемым при пониженном давлении с помощью Р х08.

D х07 (бункер для сбора влажного синтетического флюорита)

D х11 (промежуточный бак)

Изготовлен из углеродистой стали. Поддерживается при пониженном давлении с помощью Р х09 и снабжен патрубками для подачи и извлечения. Он служит буфером для С х01.

Р х07 (мешалка для бака D х11)

G х14 (насос для промывки кека)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна, оборудован простым механическим уплотнением.

Зона извлечения аммиака

G х11 (насос, подающий маточные растворы в С х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом из чугуна (стали), оборудован простым механическим уплотнением.

С х01 (десорбер аммиака)

Изготовлен из углеродистой стали, снабжен насадкой (металлические кольца Рашига 2,54 мм (1 дюйм)), верхними и нижними подающими патрубками и системой для подачи маточных растворов в верхнюю часть. Поддерживается при пониженном давлении с помощью Р х09.

Е x03 (конденсатор)

Изготовлен из углеродистой стали, горизонтального типа с конденсацией в межтрубной зоне. Снабжается в трубной зоне охлаждающей водой, поступающей из водяной башни Z х01.

D х12 (накопительный бак)

Изготовлен из углеродистой стали или полипропилена. Поддерживается при пониженном давлении с помощью Р х09.

G х12 (насос, подающий конденсированный аммиак в D х02)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

Р х09 (вентилятор)

Осевой вентилятор. Напор такой, чтобы гарантировать пониженное давление в С х01.

Зона очистки вентиляционного канала

Р х08 (вентилятор)

Осевой вентилятор.

D х10 (бак для хранения H2SO4)

Небольшие полиэтиленовые баки объемом 1 м3.

G х10 (насос, подающий H2SO4 в С х02)

Дозировочный насос.

С х02 (мокрый скруббер)

Изготовлен из полипропилена, насадка из пластмассы (кольца Рашига 2,54 мм (1 дюйм)), оборудован баком системы рециркуляции с регулируемым рН. Система для подачи кислой воды в верхней части. Поддерживается при пониженном давлении с помощью Р х08.

Z х01 (охлаждающая башня)

G х13 (насос, снабжающий охлаждающий контур из Z х01)

Зона сушки флюорита

В х01 (сушилка)

Ротационная печь, снабженная горелкой, зоной мокрой очистки от дымовых частиц (циклон), загрузочной воронкой, шнековыми транспортерами для подачи и извлечения флюорита, редукторным двигателем для изменения скорости вращения и гидравлическими поршнями для изменения наклона.

Т x03 А/В (шнековые транспортеры для подачи влажного флюорита в ротационную печь)

Шнековые транспортеры из углеродистой стали, оборудованные электродвигателем, подходящие для подачи флюорита в ротационную печь с постоянным расходом.

Т х04 (извлекающий шнековый транспортер)

Шнековый транспортер из углеродистой стали для извлечения гранулированного флюорита из ротационной печи и питания ковшового элеватора Т х05. Оборудован электродвигателем, который действует при постоянной скорости.

Т х05 (ковшовый элеватор)

Ковшовый элеватор из стали, снабженный электродвигателем. Он получает гранулированный флюорит из шнекового транспортера Т х04 и питает бункер для хранения D х08.

Т x06 (вращающийся клапан)

Вращающийся клапан из стали. Он регулирует выгрузку частиц, увлекаемых и захватываемых циклоном D х09, в резервуар для хранения, расположенный ниже.

Р x06 (вентилятор)

Осевой вентилятор, снабженный электродвигателем. Он поставляет поток воздуха, необходимый для сжигания в горелке В х01.

D х08 (бункер для хранения гранулированного флюорита)

Стальной (или алюминиевый) бункер, подходящий для размещения в нем гранулированного продукта. Подачу осуществляют с высоты ковшовым элеватором Т х05. Снабжен вентилятором и пылеуловителем с рукавным фильтром для выброса в атмосферу.

D х09 (циклон)

Изготовлен из стали. Он получает горячие топочные газы, выходящие из ротационной печи. Он служит для мокрой очистки и улавливание, с помощью центробежной силы, мелких частиц, захваченных с помощью турбулентности, присутствующей внутри печи.

1) Аммиак, присутствующий в баке D х02 для хранения, извлекают посредством центробежного насоса G х02 и направляют в реактор R х01 периодического действия. Затем фторкремниевую кислоту направляют в реактор из бака D х01 посредством центробежного насоса G х01. Реактор R х01, оборудованный средством Р х01 перемешивания и охлаждающим змеевиком Е х01, обеспечивает протекание гидролиза кислоты нацело, что приводит к образованию NH4F и осаждению Si02 согласно реакции А.

A) H2SiF6+6NH3+2H2O→6NH4F+SiO2↓

2) Полученную в R х01 суспензию извлекают посредством центробежного насоса G х04 и направляют в промежуточный бак D x03. Суспензию поддерживают при перемешивании с помощью Р х02 и охлаждают с помощью Е х02. На этой стадии раствор Mg(NO3)2 и Fe(NO3)3 также подают из D х203 и D х204 с помощью насосов G х205 и G х206, соответственно. рН раствора можно доводить до требуемого уровня посредством добавления аммиака из D х02 с помощью насоса G x03.

3) Суспензию извлекают из D x03 с помощью центробежного насоса G х05 и направляют в фильтр-пресс F х01. В нем удерживают диоксид кремния, а маточные растворы направляют в промежуточный бак D х04, поддерживаемый при постоянном перемешивании с помощью мешалки Р x03. Кек SiO2 промывают технологической водой, направляемой с помощью центробежного насоса G x06, чтобы извлечь флюорит, присутствующий в кеке. Промывочную воду также направляют в бак D х04.

4) Маточные растворы, извлеченные из D х04, направляют с помощью центробежного насоса G х07 в реактор R х02 непрерывного действия (перемешиваемый с помощью Р х04). Одновременно, взвешивающий шнековый транспортер Т х02 транспортирует гидроксид кальция, извлеченный из бункера D х05 с помощью вращающегося клапана Т х01, в реактор R х02, в котором протекает реакция В.

В) 2NH4F+Ca(OH)2→CaF2↓+2H2O+2NH3↑

5) Полученную в R х02 суспензию извлекают с помощью центробежного насоса G х08 и направляют в промежуточный бак D x06 (перемешиваемый с помощью Р х05).

6) Из промежуточного бака D x06 суспензию извлекают с помощью центробежного насоса G х09 и направляют в фильтр-пресс F х02. В нем удерживают флюорит, а маточные растворы направляют в буферный бак D х11, поддерживаемый при постоянном перемешивании с помощью мешалки Р х07. Кек флюорита промывают технологической водой, с помощью насоса Gx14, для извлечения присутствующего в кеке аммиака. Промывочную воду также направляют в D х11. Влажный флюоритовый кек выгружают из фильтра F х02 и транспортируют в бункер D х07 для сбора.

7) Маточные растворы в D х11 состоят из NH3 в 10 масс. % растворе. Чтобы их повторно использовать в качестве реагента в А, их концентрацию необходимо повысить до 25 масс. %. Следовательно, их извлекают с помощью центробежного насоса G х11 и направляют в десорбер С х01, поддерживаемый при пониженном давлении с помощью насоса Р х09. Этот аппарат представляет собой насадочную колонну, в которую сверху подают маточные растворы, содержащие подлежащий концентрированию аммиак, и снизу подают поток пара при 200 кПа (2 бар), и он имеет такой размер, чтобы верхний погон представлял собой пары, содержащие 25% NH3, которые затем конденсируют в Е x03 и накапливают в D х12. Нижний погон состоит из избыточной воды, которую направляют в установку очистки воды.

25% аммиак, конденсированный при температуре немного выше 30°C, извлекают из D х12 с помощью центробежного насоса G х12 и направляют в бак D х02 для хранения. Охлаждающую воду для Е x03, а также для Е х01 и Е х02, поставляют из охлаждающей башни Z х01, которая снабжает контур с помощью насоса G х13.

8) Устройства R х01, D х02, D x03, F х01, D х04, R х02, D x06, F х02 и D х11 поддерживают при пониженном давлении с помощью вентилятора Р х08, чтобы препятствовать рассеиванию паров NH3 в атмосферу. Вентиляционные потоки направляют в нижнюю часть С х02, мокрого скруббера, в который сверху подают раствор H2SO4, хранящийся в баке D х10, с помощью насоса G х10, который служит для улавливания присутствующего в потоке аммиака. Не содержащие аммиака вентиляционные потоки таким образом выпускают в атмосферу, и раствор, содержащий сульфат аммония, образованный внутри скруббера, выпускают из нижней части колонны.

9) Влажный флюорит, выгружаемый из бункера D х07 для сбора, транспортируют в ротационную печь В х01 с помощью подающего шнекового транспортера Т x03 А/В. Сушка происходит путем прямого контакта горячих топочных газов с влажным флюоритом. Вращение и высокая температура печи способствует образованию высушенных гранул флюорита. Поток воздуха, необходимый для сжигания, подают с помощью вентилятора Р x06, при этом мелкий продукт, захваченный топочными газами, выходящими из печи В х01, улавливается циклоном D х09 перед тем, как газы направляют в скруббер С х02. Высушенный флюорит в форме мелкого порошка затем выгружают из циклона D х09 с помощью вращающегося клапана Т x06, и его можно извлечь в верхней части процесса сушки. Высушенный флюорит в форме гранул затем выгружают из печи на извлекающий шнековый транспортер Т х04 и транспортируют в ковшовый элеватор Т х05, чтобы затем хранить в бункере D х08 для хранения.

Установка по настоящему изобретению может обеспечить получение синтетического флюорита высокой чистоты (CaF2) в соответствии со способом, описанным в указанном первом воплощении R1 (Фиг. 1 и Фиг. 5). Установка содержит:

Зона загрузки и хранения реагентов

D х01 (бак для хранения фторкремниевой кислоты)

Полипропиленовый бак для хранения фторкремниевой кислоты, оборудованный клапаном для девакуумирования. Бак установлен внутри изолированного полиэтиленового резервуара-накопителя подходящего размера, оборудованного патрубками для подачи и извлечения и смотровым окном.

G х01 (насос для извлечения ФКК из D х01)

Горизонтально установленный центробежный насос с корпусом и рабочим колесом, изготовленными из полипропилена или стали с покрытием. Оборудован двойным механическим уплотнением с подачей затворной жидкости.

D х02 (бак для хранения аммиака)

Бак, изготовленный из углеродистой стали, подходящей для хранения аммиака в водном растворе. Поддерживается при пониженном давлении с помощью Р х08 и оборудован клапаном для регулировки вакуума, изолированным полиэтиленовым резервуаром-накопителем подходящего размера, оборудованным патрубками для подачи и извлечения и смотровым окном.

G х02 (насос для извлечения NH3 из D х02)