Изобретение относится к перезаряжаемому литиевому аккумуляторному элементу, содержащему положительный и отрицательный электроды, а также электролит с содержанием токопроводящей соли.

Перезаряжаемые аккумуляторные элементы играют важную роль во многих областях техники. Они применяются многократно в тех случаях, когда требуется лишь относительно слабая сила тока, например, в мобильных телефонах. Наряду с этим отмечается повышенный спрос на аккумуляторные элементы для обеспечения током большой силы (мощные аккумуляторные элементы), при этом электропривод автомобилей имеет особое значение. Настоящее изобретение ориентировано, в частности, на аккумуляторные элементы для применения в тех случаях, когда требуется ток большой силы.

Важным требованием является плотность энергии. В аккумуляторном элементе должно содержаться по возможности много электрической энергии на единицу веса и объема. В этом отношении литий в качестве активного металла является особо предпочтительным.

Перезаряжаемыми литиевыми аккумуляторными элементами на практике являются почти исключительно ионно-литиевые элементы. Их отрицательный катод состоит из нанесенного на медь слоя углерода, в который во время зарядки проникают ионы лития. Также и положительный электрод состоит из внедренного материала, который пригоден для поглощения ионов активного металла. Как правило, положительный электрод выполнен не основе оксида лития-кобальта, нанесенного на алюминиевый отводящий элемент. Оба электрода выполнены очень тонкими (толщина составляет, как правило, менее 100 мкм). Во время зарядки ионы активного металла выходят из положительного электрода и проникают в отрицательный электрод. При разрядке процесс носит обратный характер. Перенос ионов между электродами обеспечивается электролитом, обладающим необходимой подвижностью ионов. В аккумуляторных ионно-литиевых элементах содержится электролит, который состоит из соли лития (например, LiPF6), растворенной в органическом растворителе или в смеси из органических растворителей (например, на основе этиленкарбоната). Ниже они называются «органическими ионно-литиевыми аккумуляторными элементами».

Органические ионно-литиевые аккумуляторные элементы являются проблематичными с точки зрения безопасности. Риски в отношении безопасности вызваны, в частности, наличием органического электролита. Если ионно-литиевый элемент возгорается или даже взрывается, то органический растворитель электролита выступает как горючий материал. Для исключения таких рисков требуются дополнительные меры, в частности, касающиеся очень точной регулировки процессов зарядки и разрядки, а также для обеспечения дополнительных мер безопасности, касающихся конструкции батареи. Например, в аккумуляторном элементе содержатся компоненты, которые при неисправности плавятся и, следовательно, прерывают прохождение тока в элементе. Однако такие меры приводят к повышению стоимости, увеличивают объем и вес, следовательно, понижают плотность энергии.

Проблемы становятся особо значимыми в том случае, когда аккумуляторные элементы необходимо разрабатывать для применения, требующего ток большой силы. Требования к стабильности и долгосрочной эксплуатационной безопасности при этом особенно высоки. Под элементами с большой силой тока имеются в виду элементы, у которых (при номинальном напряжении) величина токовой нагрузки, соотнесенная с поверхностью электрода (называемая далее удельной величиной токовой нагрузки) составляет не менее 5 мА/см2, предпочтительно не менее 10 мА/см2, более предпочтительно не менее 50 мА/см2, особо предпочтительно не менее 100 мА/см2.

Существует большая потребность в улучшенных повторно заряжаемых аккумуляторных элементах, которые отвечали бы, в частности, следующим требованиям:

- очень хорошие показатели электрической мощности, в частности, высокая плотность энергии при одновременно отбираемых токах большой силы (плотность мощности);

- безопасность, в том числе в сложных условиях эксплуатации в автомобиле;

- большой срок службы, в частности, большое количество полезных циклов зарядки и разрядки;

- по возможности низкая стоимость, т.е. не дорогостоящие материалы и по возможности простые производственные процессы;

- соблюдение важных на практике требований, например, способность к перезарядке и глубокой разрядке.

В WO 2011/0982233 А2 описан аккумуляторный элемент, который значительно лучше соответствует этим частично противоречивым требованиям. Он характеризуется следующими признаками, которые также предпочтительно реализованы в аккумуляторном элементе согласно настоящему изобретению:

а) в электролите содержится SO2. Предпочтительно речь идет об электролите на основе SO2. Этим понятием в рамках настоящего изобретения обозначен электролит, в котором SO2 содержится не только в качестве добавки со слабой концентрацией, а при настолько высокой концентрации, что достигается подвижность ионов электропроводящей соли, содержащейся в электролите и обеспечивающей перенос зарядов, по меньшей мере, частично посредством SO2. Предпочтительно электролит свободен по существу от органических материалов, причем выражение «по существу» следует понимать так, что количество возможно присутствующих органических материалов настолько незначительно, что они не представляют риск в отношении безопасности.

б) В положительном электроде содержится активный материал состава:

где: М' - по меньшей мере, металл, выбранный из группы элементов: Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn,

Мʺ - по меньшей мере, металл, выбранный из группы, состоящей из металлов следующих групп периодической системы: 2, 3, 4, 5, 6, 8, 9, 10. 11, 12, 13, 14, 15, 16,

X - выбран из группы элементов: Р, Si, S,

x больше 0,

y больше 0,

z больше 0 или равен ему, а больше О,

b больше 0 или равно ему.

X означает здесь предпочтительно элемент Р. Особо предпочтительно, чтобы М' означало железо, особо предпочтительно, чтобы b было равно 0. Фосфаты лития-железа особенно предпочтительны в качестве активных материалов для положительного электрода.

Особенно предпочтительными активными материалами для положительного электрода являются:

LiFePO4,

LixFeyMxPO4

LixFey(SO4)a

LiFeSO4F,

при этом x, y, z, а имеют указанные выше значения.

В активном материале может дополнительно содержаться лигатура, не являющаяся компонентом структуры решетки.

На основе указанного уровня техники изобретение ставит своей задачей создать аккумуляторный элемент с улучшенной функцией и эксплуатационной надежностью.

Эта техническая задача решается посредством повторно заряжаемого электрохимического аккумуляторного элемента, содержащего корпус, положительный и отрицательный электроды, а также электролит, в котором содержатся SO2 и токопроводящая соль активного металла элемента, отличающегося тем, что, по меньшей мере, один из электродов закрыт оболочкой из стекловолокнистого текстильного материала, что размер поверхности оболочки превышает размер поверхности электрода, в результате чего стекловолокнистый текстильный материал выходит за пределы ограничительная линии электрода, и что между собой соединены два покрывающих с обеих сторон электрод слоя стекловолокнистого текстильного материала по краю электрода посредством краевого соединения. Также предметом изобретения является способ изготовления такого аккумуляторного элемента.

Благодаря комбинации признаков согласно изобретению достигается существенное усовершенствование функции элемента. В частности, в рамках изобретения было установлено, что оболочка электрода обеспечивает более равномерную миграцию ионов и их распределение. Чем равномернее распределение ионов, в частности, на отрицательном электроде, тем больше возможная зарядка активного материала электрода и, следовательно, полезная мощность элемента. Одновременно с этим исключаются риски, которые могут быть связаны с неравномерной зарядкой и, как следствие, с выделением активного металла. Эти преимущества проявляются прежде всего в том случае, когда положительные электроды элемента снабжены оболочкой из стекловолокнистого текстильного материала (называемого ниже также стекловолокнистым чехлом). Эффект в отношении полярности электродов различен, даже если, несмотря на присутствие в электроде активного материала, электроды выполнены совершенно симметричными.

Компонентом электродов является соответственно активный материал, зарядное состояние которого изменяется в том случае, когда во время зарядки или разрядки элемента ионы активного металла элемента, в частности, ионы лития, поглощаются активным материалом. Высвобождающиеся при этом электроны переходят в проводящий электроны отводящий элемент, который также является компонентом электрода.

Как уже упоминалось, настоящее изобретение применимо предпочтительно для повторно заряжаемого литиевого аккумуляторного элемента согласно WO 2011/098233 А2. Этот документ полностью принят во внимание. Например, в настоящем изобретении реализованы следующие признаки, раскрытые по существу в упомянутом документе, из которого могут быть также заимствованы более подробные сведения:

- положительный электрод имеет необычно большую толщину, причем минимальная толщина, составляющая 0,25 мм, 0,3 мм, 0,4 мм, 0,5 мм, 0,6 мм, 0,8 мм и 1,0 мм, является особо предпочтительной. Предпочтительно толщина положительного электрода составляет не более 2 мм, особо предпочтительно не более 1,5 мм;

- положительный электрод содержит отводящий элемент с трехмерной пористой структурой металла, в частности, в виде металлической пены. При этом особо предпочтительно, чтобы пористая структура металла проходила по существу через всю толщу положительного электрода. Согласно другому предпочтительному варианту выполнения активный материал положительного электрода распределен по существу равномерно в трехмерной пористой структуре металла, образующей ее отводящий элемент;

- в отрицательном электроде содержится в качестве активного материала предпочтительно углерод для поглощения ионов лития. Также и он выполнен необычно большой толщины, причем минимальные значения толщины составляют особо предпочтительно 0,2 мм, 0,3 мм, 0,4 мм, 0,5 мм, 0,6 мм и 0,8 мм. Предпочтительно толщина отрицательного электрода составляет не более 1,5 мм, особо предпочтительно не более 1 мм;

- электролит характеризуется по сравнению с количеством токопроводящей соли относительно высокой концентрацией SO2, причем особо предпочтительными при этом являются минимальные значения: 1,5 моля SO2, 2 моля SO2, 2,5 моля SO2, 3 моля SO2, 4 моля SO2, 4,5 моля SO2, 5 молей SO2, 6 молей SO2 на 1 моль токопроводящей соли. Предпочтительно концентрация составляет не более 20 молей SO2, на моль токопроводящей соли.

Решение задачи согласно изобретению осложнялось рядом сложных проблем, связанных с применением неорганического, основанного преимущественно на SO2 электролита и не касавшихся традиционных элементов с применением в них органического электролита.

- Электролит очень агрессивен. Как стекловолокнистый текстильный материал, так и краевое соединение должны обладать стойкостью к электролиту SO2 и его продуктам перезарядки. Из-за этого выбор приемлемых материалов очень ограничен.

- Стекловолокнистым текстильным материалом считаются комбинированные структуры из очень тонких нитей или волокон, в частности, ткани, вязаные изделия и нетканые материалы. С текстильной структурой связаны серьезные проблемы во время обработки при изготовлении электрохимического аккумуляторного элемента.

- Текстильная структура и гладкая поверхность стеклянных волокон являются причиной сильного образования бахромы по краю стекловолокнистых слоев. Из-за этого усложняется монтаж и ухудшается функционирование.

- Применяемые для электрохимических аккумуляторных элементов стекловолокнистые материалы состоят из очень тонких волокон. Для оптимизации мощности зарядки элемента и его электрохимических свойств стекловолокнистый текстильный материал должен быть по возможности тонким. При опробовании изобретения на практике применили, например, материал общей толщины 120 мкм. Это привело к тому, что материал оказался очень эластичным (гибким). Практически он не обладал естественной жесткостью, которая могла быть упростить монтаж. И только благодаря закреплению на краю достигается жесткость, оптимальная для монтажа и механической устойчивости элемента.

- Как уже упоминалось, изобретение применяется предпочтительно в сочетании с относительно толстыми положительными электродами. Для доведения элемента до максимальной разрядной мощности край, по которому стекловолокнистый чехол выходит за наружные размеры электрода, должен быть по возможности узким. Это ставит серьезные требования к деформируемости материала в направлении края и к прочности краевого соединения.

В рамках настоящего изобретения было установлено, что, несмотря на сомнения, оболочка в виде стекловолокнистого чехла для электродов, в частности, для положительных электродов, не только возможна, но и особо оптимальна, причем преимущества обеспечиваются, в частности, за счет повышенной равномерности миграции ионов, как уже говорилось выше.

Другие преимущества достигаются посредством излагаемых ниже предпочтительных вариантов выполнения.

Ниже изобретение подробнее поясняется с помощью изображенного на фигурах примера выполнения. Представленные на них и описываемые ниже признаки могут применяться раздельно или в сочетании для создания предпочтительных вариантов выполнения. При этом изображено:

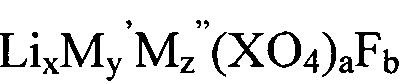

фиг. 1 - вид в перспективе на разобранный аккумуляторный элемент согласно изобретению;

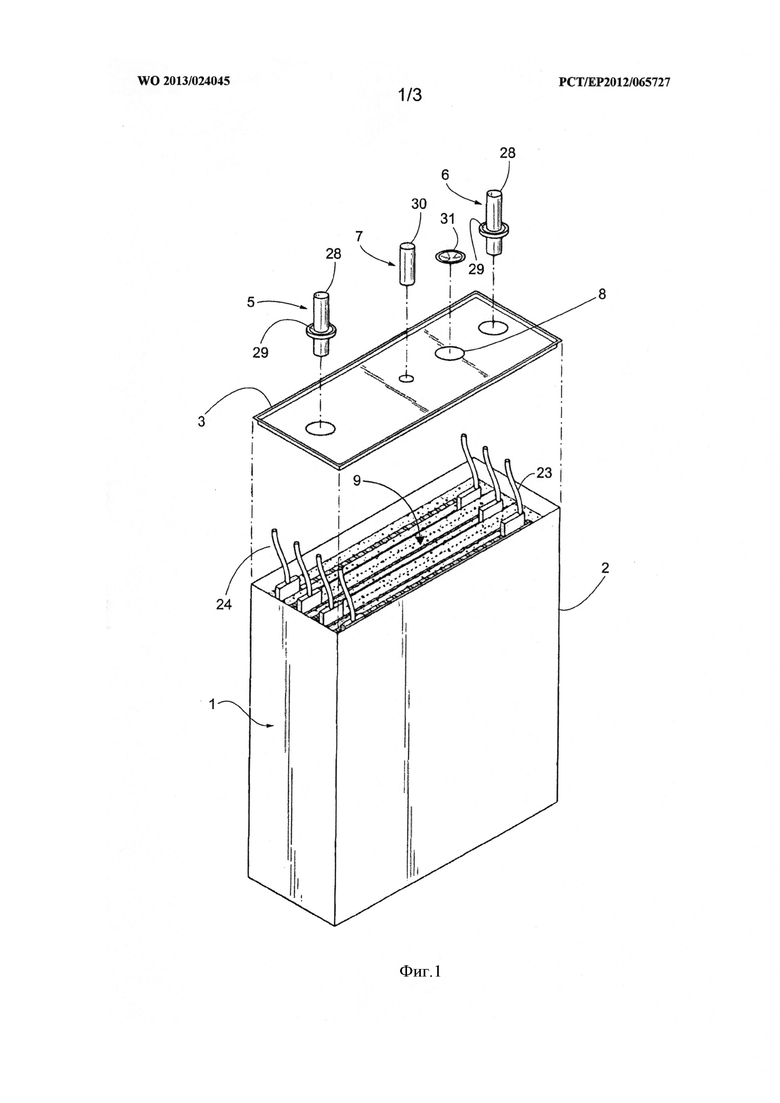

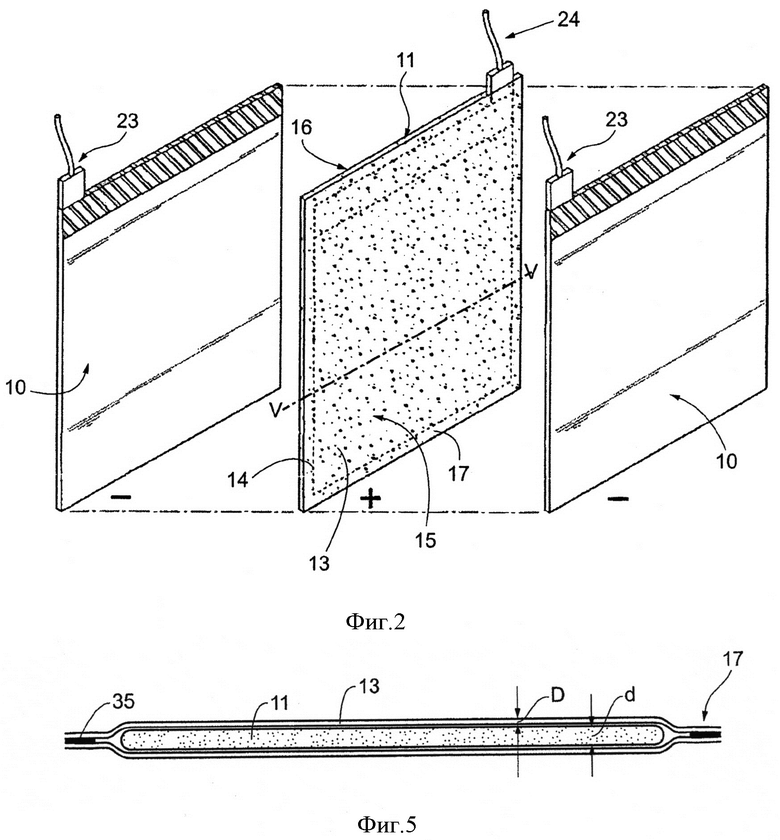

фиг. 2 - вид в перспективе на один положительный и два отрицательных электрода, образующих пакет в аккумуляторном элементе на фиг. 1;

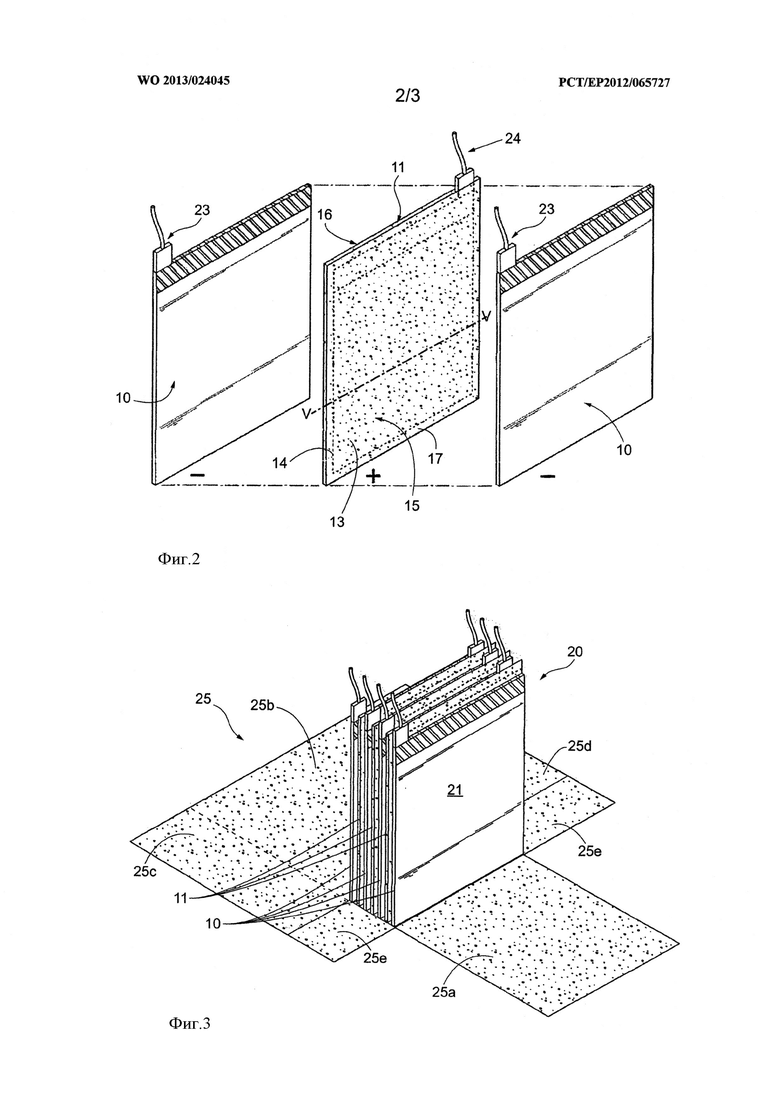

фиг. 3 - вид в перспективе на электродный пакет аккумуляторного элемента на фиг. 1 и на еще не сложенную оболочку электродного пакета;

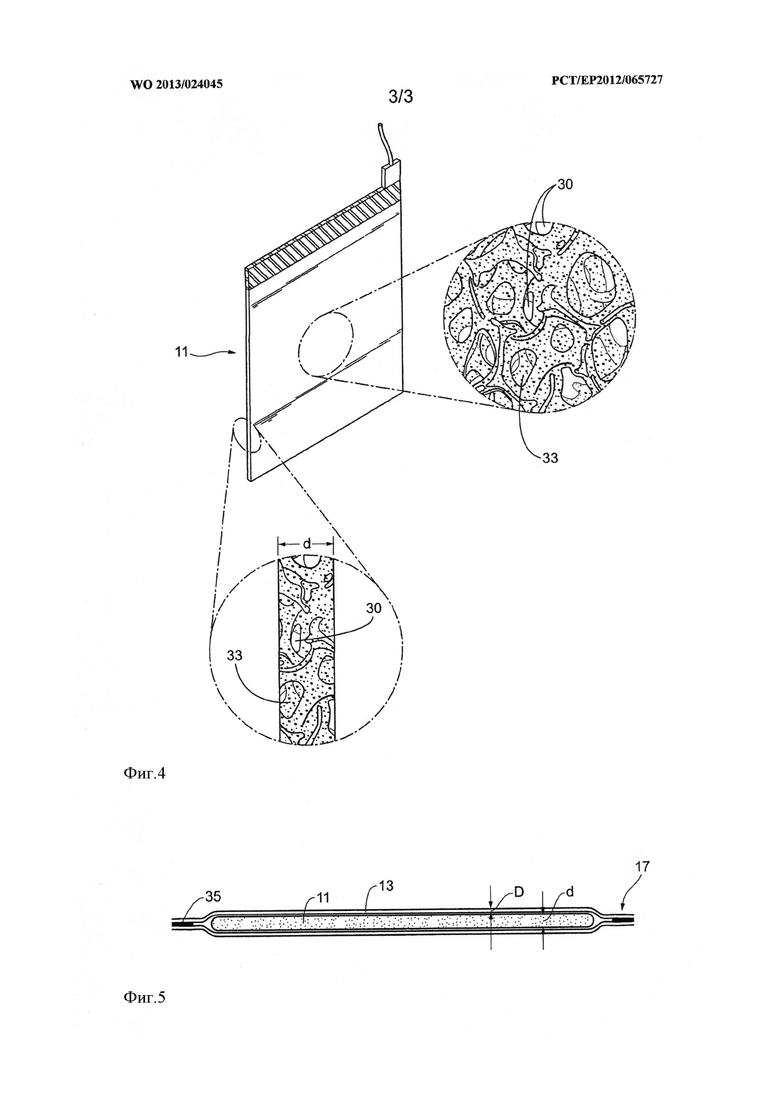

фиг. 4 - вид в перспективе на положительный электрод с увеличенным схематическим изображением вырезов для пояснения его внутренней структуры;

фиг. 5 - сечение по положительному электроду с оболочкой по V - V на фиг. 2.

На фиг. 1 показан выполненный согласно изобретению электрохимический аккумуляторный элемент с корпусом 1, содержащим открытую только сверху нижнюю часть 2 и крышку 3, закрывающую верхнее отверстие нижней части 2. В изображенном предпочтительном случае корпус выполнен призматическим (прямоугольным). Однако также возможно и другое, в частности, цилиндрическое выполнение корпуса предпочтительно с намотанными электродами. Стенка корпуса состоит из прочного металла, в частности, качественной стали, являющейся коррозионностойкой против электролита элемента и возможных продуктов перезарядки. Во многих случаях применения, в частности, в автомобильной технике, корпус должен обладать сроком службы свыше 10 лет.

В изображенном предпочтительном случае крышка 3 имеет четыре порта, а именно два электрических вывода 5, 6, заливной штуцер 7 и предохранительный порт 8. Электрические выводы 5, 6 имеют соответственно токопроводящий стержень 28 с насаженным на него изоляционным кольцом 29, с помощью которого герметизируется электрический вывод и обеспечивается необходимая электрическая изоляция от крышки 3. Электрические выводы 5, 6 электрически соединены с проволочными выводами 23, 24 положительных и отрицательных электродов.

Предпочтительно электрические выводы выполнены в виде металлостеклянных выводов, причем изоляционное кольцо 29 состоит из стеклянного материала, который, например, посредством лазерной сварки герметично соединен с крышкой 3 и токопроводящим стержнем 28. Токопроводящий стержень 28 пропущен внутрь корпуса. Он может быть выполнен массивным и служить для электрического подключения аккумуляторного элемента. На нижнем конце внутри этого элемента могут быть приварены проволочные выводы 23, 24. Проволочные выводы 23, 24 могут быть также выполнены в виде металлических листов.

Также возможны варианты выполнения, при которых, по меньшей мере, один из токопроводящих стержней 28 содержит внутри канал, служащий в качестве проходного отверстия, сообщающего внутреннюю часть аккумуляторного элемента с наружным пространством. Проволочные выводы могут быть при этом пропущены через каналы токопроводящих стержней 28. В этом случае выводы 5, 6 герметично закрываются, например, с помощью сварки, в результате чего обеспечивается длительная герметичность. Электроды подключены параллельно. Для лучшей наглядности необходимые электрические соединения на фигуре не показаны.

В изображенном варианте выполнения заливной штуцер 7 содержит соединительную трубку 30 с пропускным каналом, обеспечивающим необходимое сообщение внутреннего объема аккумуляторного элемента с наружным пространством для заполнения элемента электролитом. После заполнения соответствующими средствами пропускной канал закрывается, например, заваривается для обеспечения длительной герметизации аккумуляторного элемента.

Предохранительный порт 8 содержит предпочтительно поверхностный слой, который выполнен таким образом, что он разрушается или прогибается в том случае, когда внутреннее давление в элементе превышает заданное значение. Предпочтительно поверхностный слой образован диском 31 с заданным разрушением (предохранительным диском) из металла. В рабочем состоянии элемента корпус сохраняется предпочтительно герметичным. Также предпочтительно, чтобы один или несколько из изображенных элементов (металлостеклянные выводы, заливной штуцер для заполнения электролитом, предохранительный диск) были соединены лазерной сваркой с соответствующими портами крышки 3. Также и для соединения крышки 3 с нижней частью 2 корпуса 1 предпочтительно применяется лазерная сварка.

На фиг. 2 показаны два отрицательных электрода 10 и один положительный электрод 11. Каждый из электродов содержит проволочный вывод 23 или 24 для подключения к соответствующим электрическим (герметично закрытым) выводам 5 или 6 аккумуляторного элемента. Само собой разумеется, что могут быть применены и металлические листы и пр. Электроды выполнены в виде плоских пластин, т.е. по сравнению с размерами их поверхности (длиной и шириной) они имеют очень незначительную толщину. Размерность поверхности (длина и ширина поверхности) обозначается в целом как «размеры поверхности». В показанном предпочтительном варианте выполнения положительный электрод (предпочтительно все положительные электроды аккумуляторного элемента) закрыт оболочкой 13 из стекловолокнистого текстильного материала (стекловолокнистым чехлом). При этом размеры поверхности оболочки превышают размеры поверхности электрода, ограничительная линия 14 которого на фиг. 2 показан штриховой линией. Два слоя 15, 16 из стекловолокнистого текстильного материала, закрывающих электрод с обеих сторон, соединены между собой на краю электрода 11 с помощью краевого соединения 17. Краевое соединение 17 проходит предпочтительно, по меньшей мере, вдоль двух, более предпочтительно трех, из четырех кромок стекловолокнистого чехла 13 или расположенного в нем электрода 11, а именно вдоль его нижней кромки и проходящих вверх боковых кромок. Предпочтительно краевое соединение по кромкам, на которых оно присутствует, является сплошным. Однако в зависимости от назначения оно может быть и не сплошным. У аккумуляторных элементов, которые (как, например, элементы автомобильных аккумуляторных батарей) применяются при определенной пространственной ориентации, т.е. должны работать не без учета их положения, краевое соединение по верхней кромке может не производиться. Даже если открытые с одной стороны стекловолокнистые чехлы и обеспечивают надежное удержание электрода с оболочкой из-за узости пакета электродов в аккумуляторном элементе, а также вследствие разбухания во время работы аккумуляторной батареи таким образом, что исключается смещение или выскальзывание электродов, то и в таких случаях применения, в частности, аккумуляторных элементов, используемых независимо от их положения, применение краевого соединения на всех кромках оболочки целесообразно. Оно имеет в этом случае предпочтительно только одно нарушение сплошности, которое достаточно для пропуска проволочных выводов.

Для стекловолокнистого текстильного материала пригодны разные текстильные волокнистые комбинированные структуры. Важными примерами могут служить ткани, нетканые материалы и трикотажные полотна. Текстильная волокнистая комбинированная структура может состоять как из стеклянных мононитей, так и из комплексных стеклянных нитей (пряжа из стекловолокна). Особо предпочтительны ткани из комплексной пряжи из стекловолокна.

Точные сведения относительно параметров особо предпочтительных стекловолокнистых текстильных материалов привести невозможно, так как разные параметры стекловолокнистого текстильного материала (например, плотность нити, ее толщина, мононить или комплексная нить, общая толщина слоевого материала) находятся между собой в сложном взаимном соотношении. Однако благодаря техническому решению настоящего изобретения вполне возможно опробовать стекловолокнистый текстильный материал на пригодность.

При этом целесообразно сначала протестировать следующие свойства стекловолокнистого материала в ходе предварительных опытов вне аккумуляторного элемента:

- смачиваемость электролитом,

- стойкость к электролиту на основе SO2,

- стойкость к продуктам перезарядки, в частности, к хлориду алюминия и сульфурилхлориду,

- механическая прочность после контакта с электролитом,

- испытание электрическим коротким замыканием,

- механическая устойчивость во время монтажа (манипулирование, резка, укладка в пачку, вставление в элемент и пр.),

- способность к склеиванию для получения краевого соединения. Необходимо подобрать такие виды испытания, при котором учитывалось бы последующее применение материала. Так, например, материал не обязательно должен обладать стойкостью к продуктам перезарядки, если он использоваться в аккумуляторном элементе, при эксплуатации которого не образуются продукты перезарядки. Материалы, предназначенные для использования в качестве оболочки для пакета, не обязательно должны обладать смачиваемостью электролитом.

Материалы, оказавшиеся в ходе этих предварительных опытов пригодными, могут быть затем использованы в опытном аккумуляторном элементе. Будут исследованы их свойства, в частности, в отношении электрической мощности посредством большого числа циклов зарядки и разрядки и в отношении безопасности также при экстремальных условиях (быстрая зарядка и/или перезарядка).

С учетом современных знаний авторов изобретения толщина стекловолокнистого текстиля должна составлять не более 300 мкм, предпочтительно не более 200 мкм, особо предпочтительно не более 150 мкм. Дополнительное улучшение электрических свойств аккумуляторного элемента за счет применения более толстых материалов, как правило, не восполняет потерю плотности энергии, связанную с дополнительным материалом.

С другой же стороны толщина стекловолокнистого текстильного материала не должна быть менее некоторых минимальных значений, так как в рамках изобретения было установлено, что тогда желаемое повышение электрических показателей аккумуляторного элемента не достижимо в требуемом размере. Предпочтительно толщина стекловолокнистого текстильного материала составляет, по меньшей мере, 50 мкм, при этом значения, равные 60, 70, 80 и 90 мкм, являются особо предпочтительными.

Для практического успеха имеет важность и плотность нитей. В предпочтительном случае применения стекловолокнистой ткани плотность нитей в обоих пространственных направлениях, соответствующих основе и утку ткани, может быть разной. Предпочтительно в пространственном направлении с меньшей плотностью она должна составлять не менее пятя нитей на см, предпочтительно не менее 10 нитей на см, более предпочтительно не менее 20 нитей на см.

На комплексные стекловолокнистые пряжи, применяемые в производстве стекловолокнистых трикотажных материалов, часто наносят покрытие из так называемой шлихты, облегчающей последующий процесс обработки, например, ткачество ткани. Шлихта может состоять из крахмала и масел.

Было установлено, что совершенно свободные, т.е. не содержащие покрытия стекловолокнистые поверхности, не обязательно являются предпочтительными. Особо положительные результаты были получены с помощью стекловолокнистых текстильных материалов, у которых стекловолокна имели соответствующее полимерное покрытие. В покрытии содержится предпочтительно фторсодержащий полимер, такой, как политетрафторэтилен, этилен-тетрафторэтилен, перфторэтиленпропилен, терполимер из тетрафторэтилена, гексафторпропилена и винилиденфторида или перфторалкокси-полимеры или аминосилан или полипропилен или полиэтилен. За счет такого покрытия может быть улучшена механическая устойчивость стекловолокнистого текстильного материала. Кроме того может дополнительно возрасти безопасность. В случае применения фторсодержащих полимеров указанный эффект объясняется тем, что при выделении металлического лития последний вступает в реакцию с фтором покрытия, при этом образуется фторид лития (LiF). Благодаря такой реакции могут быть исключены короткие замыкания. Если же происходит усиленное выделение лития, то в результате реакции с фторсодержащим покрытием стекловолокнистый текстильный материал уплотняется настолько, что реакция уже более не может протекать и блокируется миграция ионов через текстильный материал. В результате могут быть исключены или остановлены мощные внутренние реакции. При практическом опробовании изобретения было также установлено, что в случае применения стекловолокнистых текстильных материалов с покрытием достигается повышенная стойкость электрической мощности на протяжении большого количества циклов зарядки и разрядки.

На фиг. 3 показан пакет электродов, состоящий из четырех отрицательных электродов 10 и трех положительных электродов 11, при этом положительные электроды 11 закрыты стекловолокнистым чехлом 13. Электроды 10, 11 расположены в пакете 20 с чередованием. Как правило, предпочтительно, чтобы количество электродов без оболочки (предпочтительно отрицательных электродов) было на единицу больше количества электродов со стекловолокнистым чехлом (предпочтительно положительных электродов). Это имеет своим следствием то, что наружные торцевые поверхности 21 пакета 20 электродов будут образованы не закрытыми электродными поверхностями (предпочтительно отрицательными электродами).

Как уже упоминалось, корпус 1 аккумуляторного элемента выполнен предпочтительно из металла или иного токопроводящего материала. При этом оказалось оптимальным, чтобы пакет 20 электродов был закрыт наружной оболочкой 25 таким образом, чтобы отсутствовал любой электрический контакт со стенками корпуса 1. На фиг. 3 оболочка 25 пакета показана в состоянии до ее складывания вокруг пакета 21 электродов. Частичная поверхность 25а оболочки 25 расположена над отрицательным электродом 10 на одном конце пакета 20 электродов, частичная поверхность 25b расположена над отрицательным электродом 10 на другом конце пакета 20 электродов. Частичные поверхности 25 с и 25d расположены над боковыми поверхностями пакета 20 электродов, образованными кромками электродов 10 и 11. Наконец частичные поверхности 25е расположены над напольной поверхностью пакета 20 электродов, образованной нижними кромками электродов 10, 11.

Для оболочки пакета пригодны описанные выше стекловолокнистые текстильные материалы. Однако пригодны и другие изоляционные материалы, так как требования менее жестки, чем требования в отношении стекловолокнистых чехлов. Для оболочки пакета могут также применяться полимерные пленки, изготовленные из полипропилена или полиэтилена, в частности, пленки из фторсодержащих полимеров, таких, как политетрафторэтилен, этилен-тетрафторэтилен, перфторэтиленпропилен, терполимер из тетрафторэтилена гексафторпропилена и винилиденфторида или перфторалкокси-полимера.

Размеры пакета 20 электродов и корпуса 1 согласованы между собой таким образом, что пакет 20 электродов может входить в корпус 1, как это показано на фиг. 1. При этом зазор между ограничительная линией (снабженного оболочкой 25) пакета 20 электродов и внутренней стенкой корпуса должно быть по возможности малым для того, чтобы плотность энергии аккумуляторного элемента была максимальной и были исключены нежелательные смещения электродов внутри корпуса.

Корпус 1 с находящимися в нем электродами 10, 11 заполняется через заливной штуцер 7 электролитом 9 (фиг. 1). Предпочтительно заливаемое количество электролита задано таким, чтобы поверхность электролита располагалась в плоскости, лежащей ниже верхней ограничительная линии стекловолокнистого чехла 13. В целом конструкция может быть выполнена такой, чтобы миграция ионов между отрицательными электродами 10 и положительными электродами 12 была возможна только через стекловолокнистый текстильный материал оболочек 13.

На фиг. 4 показана в виде двух схематических вырезов в увеличении внутренняя структура предпочтительного положительного электрода. Последний содержит отводящий элемент 32 с трехмерной пористой структурой металла. Предпочтительно, чтобы отводящий элемент состоял из металлической пены, причем особенно предпочтительно, чтобы пористая металлическая структура проходила по существу через всю толщу положительного электрода. Активный материал 33 положительного электрода, например, фосфат лития-железа, находится внутри пор пористой металлической структуры и предпочтительно равномерно в ней распределен. Более подробные сведения содержатся в упоминавшемся документе WO 2011/098233 А2. В рамках настоящего изобретения было установлено, что особенно положительные результаты могут быть достигнуты посредством комбинации из описанных там типов электродов и описанного здесь стекловолокнистого чехла.

Описанные в WO 2011/098233 А2 электроды имеют необыкновенно большую толщину. Из-за такой толщины и дополнительно острых граней пористой металлической структуры, примененной в отводящем элементе, следует ожидать дополнительные проблемы в связи с комбинацией со стекловолокнистым чехлом. Во-первых, стекловолокнистые материалы обладают низкой эластичностью на поверхности, а толстые электроды вызывают относительно сильную деформацию материала по краю стекловолокнистого чехла. Кроме того присутствует особенно большой риск повреждения тонких стекловолокон острыми кромками.

На фиг. 5 показано краевое соединение 17 в сечении. Оно выполнено предпочтительно с помощью термопластичного полимера 35, который был нанесен на стекловолокнистый текстильный материал оболочки 13 и нагрет до состояния плавления, при этом слои стекловолокнистого текстильного материала были сжаты между собой по краю и охлаждены так, что термопластичный полимер затвердел. Примерами термопластичных полимеров могут служить политетрафторэтилен, полихлортрифторэтилен, терполимер из тетрафторэтилена, гексафторпропилена и винилиденфторида или перфторакокси-полимеры. В этом примере краевой изгиб на обеих сторонах оболочки одинаков. Также возможны варианты выполнения, в которых краевые изгибы не одинаковы или даже такие, что одна сторона располагается плоско и только другая сторона изогнута.

Относительно соотношений толщин стекловолокнистого материала оболочки 13 (толщина D) и электрода 11 (толщина d) фигура 5 не является масштабной. Предпочтительные величины для толщин d и D уже были приведены выше.

Несмотря на существующие для среднего специалиста проблемы по обработке стекловолокнистых текстильных материалов в неорганическом растворе электролита стало возможным создать в рамках изобретения способ изготовления аккумуляторного элемента. Существенный аспект изобретения состоял в возможно широкой автоматизации изготовления оболочки 13 для электродов, в частности, для положительных электродов. Было установлено, что краевое соединение 17 оболочки из стекловолокнистого текстильного материала имеет решающее значение и при этом требует решения наиболее сложных проблем.

Согласно изобретению краевое соединение изготавливают в результате того-, что соответствующий полимер наносится на стекловолокнистый текстильный материал. Слои 15, 16 стекловолокнистого текстильного материала сжимают между собой по краю и в результате происходит склеивание. Полимер наносится, по меньшей мере, на край одного из соединяемых слоев 15, 16. Для этого пригоден терполимер из тетрафторэтилена, гексафторпропилена и винилиденфторида.

Предпочтительно краевая полоса покрывается полимером, ширина которой составляет не более 5% от соответствующего размера поверхности (ширины) слоя стекловолокнистого текстильного материала. Особо предпочтительно, чтобы ширина края не превышала 3%, еще более предпочтительно, чтобы ширина края не превышала 2% от размера поверхности слоя.

Согласно предпочтительному способу изготовления краевого соединения применяется термопластичный полимер, который наносится и затем нагревается до состояния плавления. На другом этапе оба соединяемых слоя стекловолокнистого чехла сжимают вместе по краю, т.е. на покрытых полимером участках. Сжатые между собой слои охлаждают так, чтобы полимер застыл. Таким образом достигается надежное соединение обоих слоев. Нити обоих слоев стекловолокнистого текстильного материала оказываются соединенными между собой.

Некоторые этапы предпочтительного способа изготовления могут, разумеется, выполняться в иной последовательности. В частности, в измененной последовательности могут проводиться те этапы, на которых производится нанесение полимерного материала и нагрев до жидкого состояния. Например, возможно, чтобы расплавленный термопластичный полимер наносился на краевой участок слоев стекловолокнистого текстильного материала. Предпочтительно термопластичный полимер наносится посредством экструзии.

Согласно предпочтительному варианту выполнения термопластичный материал может также наноситься в виде тонкой полосы, например, полосовидной пленки. В этом случае оба слоя сжимаются вместе по краю и нагреваются вместе с полимерной пленкой до состояния расплавления.

Согласно другому предпочтительному варианту выполнения нагрев полимера для приведения в расплавленное состояние усиливают за счет воздействия дополнительным источником тепла на край стекловолокнистого текстильного материала. Например, возможно применение ультразвука или инфракрасного излучения. Предпочтительно одновременно воздействуют ультразвуком и используют теплопередачу от машинной детали, контактирующей с краем, по меньшей мере, одного из стекловолокнистых слоев. В рамках изобретения было найдено, что, в частности, приемлемо использование обогреваемого волновода-концентратора, усиливающего нагрев до состояния расплавления полимера, что обеспечивает более короткое время расплавления и, следовательно, ускоряет протекание процесса. Благодаря этому возрастает объем продукции в штуках при автоматизированном способе производства.

В рамках изобретения была исследована и другая возможность краевого соединения. Согласно также предпочтительному варианту выполнения соответствующий полимер растворили в растворителе. Раствор нанесли предпочтительно на один из слоев стекловолокнистого текстильного материала. После наложения второго слоя оба слоя были сжаты вместе. Растворитель испарился, например, при комнатной температуре. Нагрев края до соответствующей для растворителя температуры ускорил испарение. Следовательно остался только полимер, соединивший таким образом края. При нанесении растворенного полимера следует избегать полного его проникновения и выхода из стекловолокнистого текстильного материала. Таким образом происходит надежное и устойчивое краевое соединение.

В ходе полного процесса изготовления аккумуляторного элемента сначала наносят оболочку на положительные электроды. При изготовлении оболочки сначала можно расстелить слой стекловолокнистого текстильного материала, на который затем укладывают положительный электрод 10. Полимер наносят на соединяемые краевые участки слоя. Затем добавляют второй слой и оба слоя сжимают вместе по краю.

В качестве альтернативы сначала укладывают друг на друга оба слоя и получают стекловолокнистый чехол. Затем положительный электрод вставляют в открытый, по меньшей мере, с одной стороны стекловолокнистый чехол.

Закрытые оболочкой положительные электроды укладывают попеременно с отрицательными электродами в пачку. При этом пачка электродов содержит в начале и конце по одному отрицательному электроду. На следующем технологическом этапе пачку электродов закрывают оболочкой. После этого всю пачку электродов с оболочкой вставляют в корпус аккумуляторного элемента и на следующем этапе производят электрические подключения. После закрывания корпуса производят заполнение электролитом через заливной штуцер, который после этого закрывают и таким образом создают герметичность аккумуляторного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Периодически заряжаемый аккумуляторный элемент с сепаратором | 2018 |

|

RU2718112C1 |

| ЭЛЕКТРОЛИТ НА ОСНОВЕ SO2 ДЛЯ ЭЛЕМЕНТА АККУМУЛЯТОРНОЙ БАТАРЕИ И ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2022 |

|

RU2814179C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2787017C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2786631C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2788178C1 |

| Электролит на основе SO2 для элемента аккумуляторной батареи и элемент аккумуляторной батареи | 2020 |

|

RU2772790C1 |

| Элемент аккумуляторной батареи | 2020 |

|

RU2786511C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2772791C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2784564C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ С АКТИВНЫМ ДЕПОЛЯРИЗАТОРОМ ЭЛЕКТРОДОВ | 2020 |

|

RU2778555C1 |

Изобретение относится к области электротехники, а именно к перезаряжаемому аккумуляторному элементу, преимущественно ионно-литиевому элементу, и способу его изготовления. Перезаряжаемый электрохимический аккумуляторный элемент содержит корпус (1), положительный электрод (11), отрицательный электрод (10), электролит (9) с содержанием SO2 и токопроводящей соли активного металла, при этом, по меньшей мере, один из электродов (11) закрыт оболочкой (13) из стекловолокнистого текстильного материала, размер поверхности которой превышает размер поверхности электрода (11), вследствие чего стекловолокнистый текстильный материал выходит за пределы ограничительной линии (14) электрода, кроме того, два закрывающих электрод с обеих сторон слоя (15, 16) стекловолокнистого текстильного материала соединены между собой по краю электрода (11) посредством краевого соединения (17). Повышение безопасности и срока службы повторно заряжаемого аккумуляторного элемента является техническим результатом изобретения. 2 н. и 21 з.п. ф-лы, 5 ил.

1. Перезаряжаемый электрохимический аккумуляторный элемент, содержащий корпус (1), положительный электрод (11), отрицательный электрод (10) и электролит (9) с содержанием SO2 и токопроводящей соли активного металла элемента, отличающийся тем, что,

по меньшей мере, один из электродов (11) содержит оболочку (13) из стекловолокнистого текстильного материала,

размер поверхности оболочки (13) из стекловолокнистого текстильного материала превышает размер поверхности электрода (11), вследствие чего стекловолокнистый текстильный материал выходит за пределы ограничительной линии (14) электрода, и два покрывающих электрод (11) с обеих сторон слоя (15, 16) стекловолокнистого текстильного материала соединены между собой по краю электрода (11) посредством краевого соединения (17).

2. Аккумуляторный элемент по п. 1, отличающийся тем, что электродом, окруженным оболочкой (13), является положительный электрод (11) элемента.

3. Аккумуляторный элемент по п. 1 или 2, отличающийся тем, что положительный электрод (11) содержит активный материал следующего состава: LixFeM''z(X04)aFb, где:

М'' означает, по меньшей мере, один металл, выбранный из группы, состоящей из металлов групп 2. 3. 4. 5, 6. 8. 9. 10. 11, 12. 13, 14, 15 и 16 периодической таблицы,

X выбран из группы элементов: Р, Si и S,

F означает фтор,

x больше 0,

z больше 0 или равен ему,

а больше 0, и

b больше 0 или равно ему.

4. Аккумуляторный элемент по п. 3, отличающийся тем, что X означает элемент Р (фосфор).

5. Аккумуляторный элемент по п. 3 или 4, отличающийся тем, что b равно 0.

6. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что толщина (d) положительного электрод (11) составляет, по меньшей мере, 0,25 мм, предпочтительно, по меньшей мере, 0,3 мм, более предпочтительно, по меньшей мере, 0.4 мм, более предпочтительно, по меньшей мере, 0,5 мм, более предпочтительно, по меньшей мере, 0.6 мм, особо предпочтительно, по меньшей мере, 1,0 мм.

7. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что толщина (D) стекловолокнистого текстильного материала оболочки (13) составляет не более 0,3 мм, предпочтительно не более 0,2 мм, особо предпочтительно не более 0,15 мм.

8. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что толщина (D) стекловолокнистого текстильного материала оболочки 20 (13) составляет, по меньшей мере, 0,05 мм, предпочтительно, по меньшей мере, 0,07 мм и особо предпочтительно, по меньшей мере, 0,09 мм.

9. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что стекловолокнистым текстильным материалом является тканый материал.

10. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что плотность нитей стекловолокнистой ткани оболочки (13) составляет в любом направлении ткани не менее 5 нитей/см, предпочтительно не менее 10 нитей/см, особо предпочтительно не менее 20 нитей/см.

11. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что электрод (10, 11) содержит токопроводящий элемент (30) с трехмерной пористой структурой металла, в частности, в виде металлической пены, при этом предпочтительно пористая структура металла проходит через всю толщину (d) электрода (10, 11), особо предпочтительно активный материал распределен по существу равномерно в пористой структуре металла.

12. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что все электроды (11) элемента с первой полярностью закрыты соответственно оболочкой из стекловолокнистого текстильного материала и расположены в пачке (20) электродов попеременно с электродами другой полярности, при этом предпочтительно количество электродов (10) на единицу превышает количество электродов (11) с оболочкой из стекловолокнистого текстильного материала, причем предпочтительно электродами с первой полярностью являются положительные электроды.

13. Аккумуляторный элемент по п. 10, отличающийся тем, что пакет (20) электродов обеих полярностей закрыт оболочкой (25) из стекловолокнистого текстильного материала, предпочтительно стекловолокнистой ткани, или из полимерной пленки, при этом корпус (1) аккумуляторного элемента выполнен из токопроводящего материала, в частности металла, а оболочка пакета электродов создает электрическую изоляцию от корпуса.

14. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, краевое соединение (17) изготавливается из термопластичного полимера, предпочтительно из фторсодерждащего полимера или особо предпочтительно из фторсодерждащего термопластичного полимера.

15. Аккумуляторный элемент по любому из пп. 10-12, отличающийся тем, что размеры поверхности электродов (10, 11) и оболочки (13) согласованы между собой так, что наружные размеры оболочки (13) электродов (11) с первой полярностью и наружные размеры других электродов (10) совпадают, по меньшей мере, по одному размеру.

16. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что электролит (9) приготовлен на основе SO2, причем предпочтительно он содержит не менее 1,5 моля SO2 на моль токопроводящей соли, предпочтительно не менее 2 молей SO2, также предпочтительно не менее 3 молей SO2, также предпочтительно не менее 4 молей SO2, также предпочтительно не менее 4,5 молей SO2, также предпочтительно не менее 5 молей SO2, особо предпочтительно не менее 6 молей SO2 на моль токопроводящей соли.

17. Аккумуляторный элемент по любому из предшествующих пунктов, отличающийся тем, что на стекловолокнистый текстильный материал нанесено покрытие, содержащее полимер, предпочтительно фторсодержащий полимер.

18. Способ изготовления аккумуляторного элемента по любому из предшествующих пунктов, отличающийся тем, что для изготовления краевого соединения (17) на стекловолокнистый текстильный материал наносится полимер, причем слои стекловолокнистого текстильного материала по краю сжимаются вместе, в результате чего стекловолокнистый текстильный материал склеивается полимером.

19. Способ по п. 16, отличающийся тем, что полимером является термопластичный полимер, который нагревают до состояния расплавления, причем слои стекловолокнистого текстильного материала по краю охлаждают так, чтобы происходило затвердевание термопластичного полимера.

20. Способ по п. 17, отличающийся тем, что нагрев до состояния расплавления полимера производится путем одновременного воздействия ультразвуком и теплопередачей от контактирующей с краем слоев машинной части, в частности, посредством нагретого волновода-концентратора.

21. Способ по п. 17 или 18, отличающийся тем, что нанесение покрытия из термопластичного полимера производится путем экструзии, причем полимер в виде частиц поступает в экструзионное сопло и нагревается в нем до расплавленного состояния непосредственно перед нанесением.

22. Способ по п. 17 или 18, отличающийся тем, что термопластичный полимер наносится на стекловолокнистый текстильный материал предпочтительно в виде пленочной полосы.

23. Способ по п. 16, отличающийся тем, что полимер растворяют в растворителе и в растворенном состоянии наносят на стекловолокнистый текстильный материал.

| WO 2011098233 A2, 18.08.2011 | |||

| US 6511773 B1, 28.01.2003 | |||

| US 2010283429 A1, 11.11.2010 | |||

| EP 1923934 A1, 21.05.2008 | |||

| JP 2011071134 A, 07.04.2011 | |||

| JP 2010033918 A, 12.02.2010 | |||

| WO 2005124919 A2, 29.12.2005 | |||

| СЕПАРАТОР-СТЕКЛОМАТ ДЛЯ ГЕРМЕТИЧНЫХ СВИНЦОВЫХ АККУМУЛЯТОРОВ С АБСОРБИРОВАННЫМ ЭЛЕКТРОЛИТОМ | 2002 |

|

RU2249884C2 |

| US 5470675 A, 28.11.1995. | |||

Авторы

Даты

2018-09-12—Публикация

2012-08-10—Подача