Область применения изобретения - изготовление, монтаж и эксплуатация изделий современного машино- и приборостроения, включая транспорт (автомобильный, авиационный, железнодорожный, водный), энергетику (тепловую, атомную и др.), нефтехимию, в том числе нефте-, газо- и продуктопроводы, сосуды и хранилища, общее машиностроение и т.п.

Из уровня техники известен способ (ГОСТ 14782-86), по которому изготавливают стандартный образец с дефектом малого размера, полученным сверлением или фрезерованием, по которому настраивается чувствительность, определяющая достоверность данного метода контроля (и средств контроля). Считается, что чем выше чувствительность, тем выше достоверность неразрушающего контроля (далее НК) (достоверность НК - это соответствие характеристик дефекта, установленных методами НК, характеристикам реального дефекта), но количественных характеристик этой взаимосвязи не установлено.

Недостатками данного метода является то, что стандартные образцы не привязывают к реальным конструкциям, к размерам и типам дефектов, влияющих на качество, надежность и безопасность эксплуатации изделия. А методы и средства НК, настроенные по ГОСТу, не дают представления о действительной достоверности НК.

Техническим результатом является оценка реальной выявляемости дефектов, представляющих действительную опасность для надежности и безопасности эксплуатации конкретного изделия или элемента конструкции, а также дефектов, по которым можно оценить качество его изготовления. Количественная оценка достоверности контроля в трех областях размеров позволяет обоснованно подходить к выбору методов и технических средств контроля в зависимости от стоящей перед контролерами задачи: контроль дефектов на заводе-изготовителе, контроль дефектов при входном контроле и на начальной стадии эксплуатации и контроль дефектов во время эксплуатации, когда возможно зарождение и существенное развитие дефектов. Кроме того, появляется возможность оценивать квалификацию операторов НК с учетом их психофизиологических свойств, опыта работы и стоящих перед ними задач (контроль на заводах-изготовителях, контроль в начальный период эксплуатации, контроль во время эксплуатации, когда возможно существенное развитее эксплуатационных дефектов).

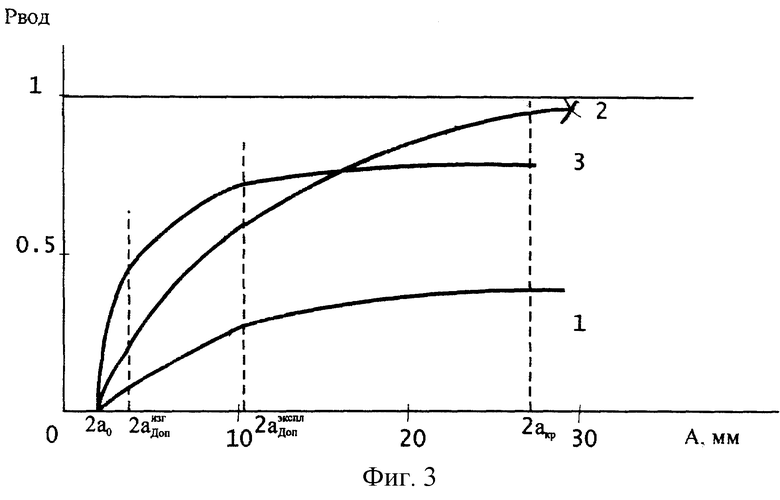

Технический результат достигается тем, что выбирают изделие: деталь или элемент конструкции, качество, надежность и безопасность которой надо обеспечить. Выбирают метод НК. С учетом реальных эксплуатационных нагрузок и условий определяют для изделия (например, трубопровода, фиг. 1) методами механики разрушения (с учетом коэффициентов безопасности) дефекты (несплошности)

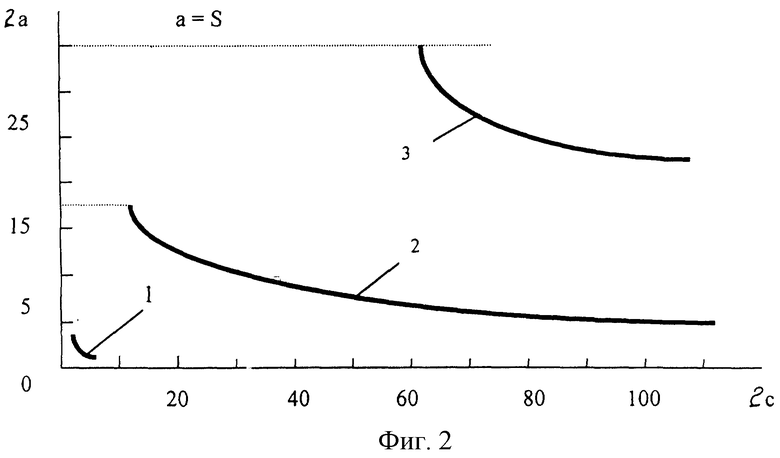

- критических размеров (кривая 3 на фиг. 2),

- допустимых в эксплуатации размеров (кривая 2 на фиг. 2), а также по действующим нормативным документам и/или ТУ на изготовление

- допустимые размеры несплошностей при изготовлении (нормы дефектов изделия) (кривая 1 на фиг. 2);

- изготавливают тест-образец по форме и в масштабе примерно 1:1 к изделию или его наиболее ответственной части (наиболее ответственная часть изделия - это та часть изделия, в которой наиболее вероятно возникновение дефектов (сварные швы, места максимальных эксплуатационных воздействий и т.п.) или разрушение которых представляет опасность), тест-образец выполняют из того же материала и по той же технологии, что и изделие (выполнение тест-образца в большем или меньшем масштабе приведет к искажению результатов, также как и выполнение его из материала, отличного от материала изделия);

в тест образцы закладывают искусственные дефекты трех типов:

- дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации до размеров критических для изделия в режиме эксплуатации дефектов,

- дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении дефектов до размеров дефектов, допустимых при эксплуатации,

- дефекты, размеры которых лежат в интервале от размеров минимальных, доступных для выявления дефектов до размеров дефектов, допустимых при изготовлении (при это допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении),

при этом первые два типа дефектов (несплошностей) должны имитировать дефекты эксплуатационной природы, а третьего типа - технологической (эксплуатационные дефекты - дефекты, которые могут развиться от технологических дефектов или зародиться и развиться под действием эксплуатационных нагрузок, например трещины усталости, трещины коррозионного растрескивания под напряжением и т.п., технологические дефекты - это дефекты, возникновение которых связано с особенностями технологии изготовления или монтажа, например непровары, несплавления, поры и т.п.).

При необходимости возможны различные варианты закладки дефектов в образец: или только один тип дефектов, или два любых типа из трех, или все три типа дефектов. Возможно изготовление нескольких тест-образцов с различным сочетанием заложенных в них дефектов.

Все заложенные дефекты должны быть скрытыми от операторов НК, т.е. быть внутренними (под поверхностными) или, если дефект поверхностный, располагаться в месте, недоступном для визуального обнаружения (или иметь размеры, которые невозможно зафиксировать визуально).

Также следует отметить, что дефекты располагают в образце случайным образом, например нумеруя и пользуясь таблицами случайных чисел.

Минимальное допустимое расстояние между дефектами определяют исходя из условия существования одиночных дефектов (в первом приближении расстояние между дефектами должно быть не меньше размеров дефектов, более точно - см. МР 108.7-86, М., ЦНИИТМАШ, 1986).

Число дефектов каждого типа должно быть достаточным для статистической обработки результатов. При меньшем количестве результаты менее достоверны.

Возможны различные варианты закладки дефектов.

Дефекты изготавливают в виде эллипсов, а соотношение осей эллипса принимают исходя из условия максимальной скорости роста дефекта в эксплуатационном поле напряжений (МР 108.7-86, М., ЦНИИТМАШ, 1986).

Другой вариант, когда соотношение осей а к с принимают произвольно, а в качестве характеризующей размер дефекта величины принимают площадь плоскостного дефекта или площадь проекции объемного дефекта на плоскость вероятного развития дефекта.

Возможно также при закладывании дефектов их количество и соотношение а к с выбирать с использованием математических методов планирования эксперимента, исходя из условия минимизации числа закладываемых дефектов (К.Дэниел “Применение статистики в промышленном эксперименте, М.: Мир, М. 1979).

Форма дефекта может быть произвольной, однако в этом случае дефект схематизируется плоским дефектом эллипсоидальной формы.

Конкретным методом контроля (любым, который интересует экспериментатора) проводится контроль образца, результаты контроля сравниваются с реальными дефектами, заложенными в тест-образец. Для каждого типоразмера дефекта (типоразмер дефекта - это характеристики дефекта, такие как природа (технологический или эксплуатационный), объемный или плоский, размеры дефекта, расположение, поверхностный или подпорверхностный и т.д.) определяется соотношение "число обнаруженных дефектов NОБН разделить на число заложенных дефектов NЗАЛ", которое характеризует вероятность обнаружения данного типоразмера дефекта РВОД

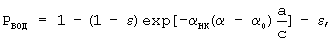

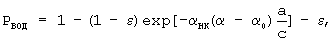

По результатам контроля строят кривую вероятности выявляемости дефектов для данной детали данным методом НК в зависимости от типоразмера дефектов. Кривую вероятности выявления дефектов от размеров дефектов "а" и "с" (любой дефект в материале консервативно можно описать эллипсом с полуосями а и с) можно аппроксимировать наиболее близко описывающим экспериментальные результаты контроля уравнением, например

РВОД=1-(1-ε)exp[(-αНК(α-α0)(с-с0)]-ε,

или

или

РВОД=1-(1-ε)exp[-αНК(χ-χ0)]-ε

Где αHK - коэффициент достоверности НК, характеризует увеличение выявляемости дефектов в зависимости от его размера;

ε - постоянная, характеризующая предельную выявляемость контроля данным методом при сколь угодно большом размере дефекта, если размеры детали небольшие, то данной величиной можно пренебречь, введя соответствующую корректировку величины αHK.

χ - характеристический размер дефекта, например его площадь;

χ0 - минимальный характеристический размер дефекта;

а0, c0 - минимальные размеры дефектов, доступные для выявления НК.

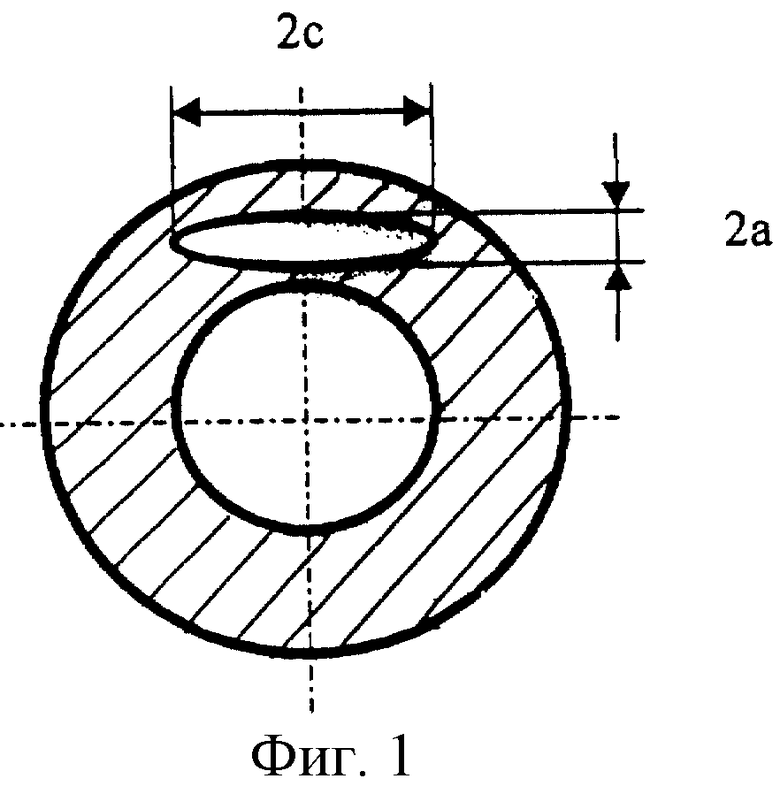

Полученная в результате контроля кривая вероятности обнаружения дефектов РВОД (кривая 1 фиг. 3) имеет три участка, соответствующих следующим типоразмерам дефектов: дефектам, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации до размеров критических для изделия в режиме эксплуатации дефектов и выше (область А на фиг. 3), дефектам, размеры которых лежат в интервале от размеров, допустимых при изготовлении дефектов до размеров дефектов, допустимых при эксплуатации и выше (область Б на фиг. 3), дефектам, размеры которых лежат в интервале от размеров минимальных, доступных для выявления дефектов (поисковые дефекты) до размеров дефектов, допустимых при изготовлении и выше (область С на фиг. 3). При этом первый тип дефектов (несплошностей) имитирует дефекты эксплуатационной природы, третьего типа - технологической, а второго типа как технологической, так и эксплуатационной.

На графике проводят кривую, соответствующую стопроцентной выявляемости дефектов (это прямая 5, параллельная оси абсцисс и проходящая через единицу оси ординат, фиг. 3).

О достоверности выбранного метода НК для данной конкретной детали судят по тому, насколько близко подходит экспериментальная кривая к кривой стопроцентной выявляемости дефектов. Причем по каждому участку экспериментальной кривой можно судить насколько достоверен данный конкретный способ для каждого типоразмера дефектов.

Проведя контроль различными методами, можно провести сравнение достоверности этих методов для контроля данного изделия.

Фиг. 1 - схематическое изображение дефекта в виде эллипса в поперечном сечении трубопровода.

Фиг. 2 - семейство кривых для изделия, характеризующие критические дефекты (кривая 3), допустимые в эксплуатации (кривая 2), допустимые при изготовлении (кривая 1).

Фиг. 3 - результаты контроля тест-образца.

Надо отметить, что дефекты, определяющие качество, - это дефекты, размеры которых находятся в интервале от размеров минимальных, доступных для выявления дефектов (поискового) до размеров дефектов, допустимых при изготовлении и выше (область С на фиг. 3); дефекты определяющие надежность, - это дефекты, размеры которых находятся в интервале от браковочного при изготовлении до допустимого при эксплуатации и выше (область Б на фиг. 3).

Дефекты, определяющие безопасность, - от допустимых при эксплуатации до критических размеров и выше (область А на фиг. 3).

Для более точной оценки вероятности обнаружения дефектов в тест-образец закладывают несколько типоразмеров дефектов, например, с размерами, обозначенными на фиг. 2 точками 4, 5, 6 и 7.

Для больших размеров дефектов вероятность их пропуска П оператором НК становится малой величиной. В этом случае число закладываемых дефектов должно быть достаточным, чтобы оценить величину П=1-РВОД. В случае, если число закладываемых дефектов i-го размера Ni оказалось малым для оценки величины Пi, этот недостаток можно компенсировать повторением контроля тест-образца, но уже другим, не зависимым от первого оператором НК (число контролей ki, в этом случае ki будет равно 2). При этом число заложенных дефектов i-го типоразмера Ni и число независимых контролей дефектов ki выбирают в зависимости от величины Пi и требуемой точности ее оценки с использованием формул математической статистики. В первом приближении может быть использовано уравнение  для первого контроля и

для первого контроля и  для последующих контролей.

для последующих контролей.

Таким образом заявлен способ определения достоверности неразрушающего контроля дефектов, определяющих качество изготовления, надежность и безопасность эксплуатации изделия, по которому изготавливают тест-образец, содержащий расположенные случайным образом дефекты, проводят контроль этого тест-образца любым известным методом неразрушающего контроля и по результатом контроля судят о достоверности данного метода неразрушающего контроля. Тест-образец изготавливают в форме изделия или его наиболее ответственной части из того же материала и по той же технологии, что и изделие, и он содержит одну или более из трех групп дефектов: дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров критических для изделия в режиме эксплуатации дефектов; дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении дефектов, до размеров дефектов, допустимых при эксплуатации; дефекты, размеры которых лежат в интервале от размеров минимальных, доступных для выявления дефектов, до размеров дефектов, допустимых при изготовлении (допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении), при этом первые два типа дефектов имитируют дефекты эксплуатационной природы, а третьего типа - технологической. Проводят контроль данного тест-образца выбранным методом неразрушающего контроля, характеристики дефектов, установленные неразрушающим контролем сравнивают с характеристиками заложенных дефектов. Для каждого типоразмера дефекта определяют соотношение “число обнаруженных дефектов NОБН к числу заложенных дефектов NЗАЛ”, которое характеризует вероятность обнаружения данного типоразмера дефекта РВОД, по результатам контроля строят кривую вероятности выявляемости дефектов для данного изделия данным методом неразрушающего контроля в зависимости от типоразмера дефектов, аппроксимируя наиболее близко описывающим экспериментальные результаты контроля уравнением. Строят идеальную кривую, характеризующую стопроцентную выявляемость дефектов. О достоверности данного метода неразрушающего контроля для данного изделия судят по тому, насколько близко подходит экспериментальная кривая к идеальной кривой, при этом по части кривой вероятности выявления дефектов, лежащей между размером дефектов, допустимых при эксплуатации, и размером критических для изделия в режиме эксплуатации дефектов, судят о достоверности неразрушающего контроля данным методом для данной детали в области дефектов, важных для безопасности эксплуатации изделия, по части кривой, лежащей между размером допустимых при изготовлении дефектов до размера дефектов, допустимых при эксплуатации, судят о достоверности неразрушающего контроля данным методом для данной детали в области дефектов, важных для надежности и по части кривой, лежащей между размером минимальных доступных для выявления дефектов и размером допустимых при изготовлении дефектов, судят о достоверности неразрушающего контроля данным методом для данной детали в области дефектов, важных для качества изготовления. Дополнительно определяется вероятность пропуска дефектов П при проведении неразрушающего контроля как П=1- РВОД, при этом, если число заложенных в тест-образец дефектов данного i-го типоразмера Ni оказалось недостаточно для оценки величины вероятности пропуска дефектов данного типоразмера Пi, проводят дополнительный контроль тест-образца новым независимым от предыдущего оператором неразрушающего контроля, при этом число контролей дефектов i-го типоразмера ki выбирают в зависимости от величины Пi, полученной по результатом первого контроля с использованием формул математической статистики, повторяя контроль до тех пор, пока не будет получен результат с заданной точностью.

Возможно дополнительно оценивать достоверность неразрушающего контроля непосредственно по числовым значениям вероятности выявляемости дефектов для данного изделия данным методом неразрушающего контроля в зависимости от типоразмера дефектов, Рвод(÷) (где ÷ - характеристический размер дефекта), которые получают, выбрав на графике результатов контроля, на оси “характеристические размеры дефекта” размеры, соответствующие размерам, критических для изделия в режиме эксплуатации дефектов, размерам, допустимых в эксплуатации дефектов, размерам, допустимых при изготовлении дефектов, и по кривой выявляемости дефектов данного типоразмера данным методом неразрушающего контроля РВОД получают числовые значения, соответствующие выбранным характеристическим размерам дефектов, при этом, чем ближе полученные значения к единице (стопроцентной выявляемости дефектов), тем лучше исследуемый способ неразрушающего контроля.

Пример 1

Изделие: главный циркуляционный трубопровод энергетической реакторной установки.

Характеристики изделия: сталь типа 22 К с пределом текучести =320 МПа, плакированная с внутренней стороны трубопровода нержавеющей сталью аустенитного класса; сварные швы расположены как поперек оси трубопровода, так и вдоль оси; толщина стенки по основному металлу трубопровода - S=34 мм; внутренний диаметр трубопровода - D=800 мм.

Условия эксплуатации изделия: температура рабочая - 280°С; давление рабочее – 80 кг/см2; назначенный срок службы - 30 лет.

Нормы дефектов: на стадии изготовления (нормы качества) допускается скрытая несплошность диаметром до 2.3 мм (эквивалентная площадь дефекта при УЗК - 4 мм2) (кривая 1 на фиг. 2), допустимые в эксплуатации дефекты по нормативной методике М-02-91 представлены на фиг. 2, кривой 2; критические дефекты (определяются по методике М-02-91) также представлены на фиг. 2 кривой 3.

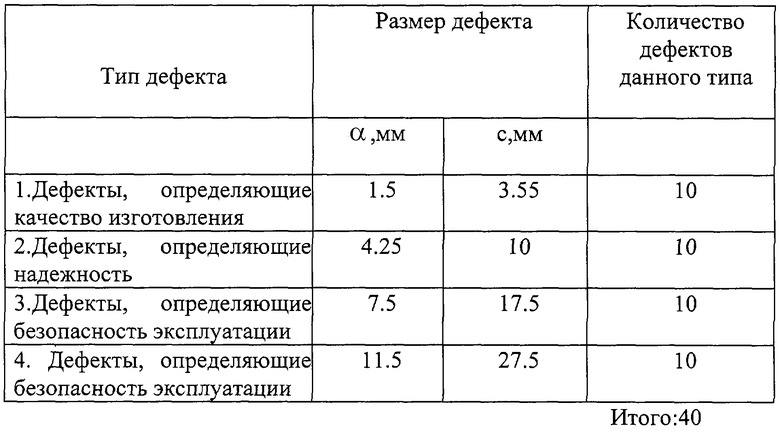

Определяют размеры и число дефектов, которые надо заложить в тест-образец. Число дефектов каждого типа принимают равным 10. (Любой дефект консервативно можно смоделировать трещиной, а любую трещину можно описать эллипсом с полуосями: короткой α и длинной с, см. Таблицу 1).

В данном случае

Каждому дефекту из предыдущей таблицы присваивают порядковый номер.

Номера дефектов расставляют в последовательности в соответствии с таблицей случайных чисел.

Определяют минимальное допустимое расстояние между дефектами, исходя из условия существования одиночных дефектов. В данном случае принимают, что расстояние между двумя расположенными рядом дефектами должно быть не меньше размеров этих дефектов.

Определяют минимально допустимое расстояние от поверхности изделия для каждого дефекта

х≥а/9.

10. Определяют минимальную протяженность L сварных швов, в которых будут размещены все дефекты по формуле (L=yдвоенная суммарная протяженность всех дефектов).

L≥2(10·7+10·20+10·35+10·55)=2340 мм

Периметр поперечного сварного шва равен

Lсш=πD= 3.14·800= 2512 мм

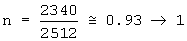

Количество поперечных сварных швов в тест-образце, в которых можно разместить все 40 дефектов (несплошности):  сварной шов

сварной шов

т.е. для размещения всех дефектов тест-образец должен иметь один сварной шов.

Для данной детали, которую имитирует образец, строится семейство кривых (фиг. 2), характеризующее дефекты критических размеров (для данной детали в режиме эксплуатации) - кривая 3, допустимые в режиме эксплуатации - кривая 2, допустимые при изготовлении - кривая 1. Определяют типоразмеры дефектов исходя из условия наиболее быстрого их развития во время эксплуатации с учетом поля эксплуатационных напряжений и других условий эксплуатации, в нашем случае поле эксплуатационных напряжений близко к однородному, поэтому соотношение а/с для всех дефектов принимаем равным 0.43. Этому условию на фиг. 2 соответствуют дефекты, обозначенные точками 4, 5, 6 и 7.

В тест-образец закладывают 10 дефектов с типоразмерами, соответствующими точке 4 на фиг. 2, 10 дефектов с размерами, близкими к точке 5 на фиг. 2, 10 дефектов, соответствующих точке 6 на фиг. 2, 10 дефектов, соответствующих точке 7 на фиг. 2. Проводят контроль тест-образца методом ультразвукового контроля (УЗК) тремя различными ультразвуковыми дефектоскопами: штатным ультразвуковым дефектоскопом, двухчастотным дефектоскопом и специальным дефектоскопом зарубежного производства. По результатам контроля строим кривые вероятности обнаружения дефекта (РВОД) в зависимости от характеристических размеров дефектов (линейных размеров, площадей и т.п.), в данном случае размер дефекта - а (ширина дефекта в направлении толщины стенки). При этом для дефектов, близким к критическим размерам, вероятность обнаружения дефектов определяется как отношение числа обнаруженных дефектов, близких к критическому размеру NОБНi, к числу заложенных дефектов, близких к критическому размеру NЗАЛi Также и для остальных типоразмеров дефектов. Результаты контроля представляются в виде кривой в координатах "Рвод от а". Части кривых, лежащие между а

Части кривых, лежащие между a0 (минимальные доступные для выявления дефекты - поисковые дефекты) и а

(Указанные области могут быть расширены и перекрывать друг друга).

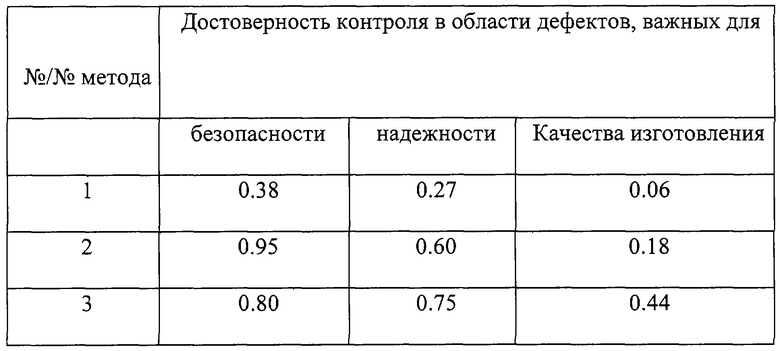

При изготовлении тест-образца могут быть заложены дефекты, необязательно соответствующие точкам 4, 5, 6 и 7, например вместо точки 7 на фиг. 2 может быть выбрана точка 8. Достоверность контроля дефектов, обозначенных на фиг. 2 точкой 8, можно оценить экстраполяцией (фиг. 3). Чем ближе полученная кривая к кривой абсолютной достоверности контроля (когда выявляют все дефекты Рвод=1), тем более достоверный способ. Приемлемость или неприемлемость определяется сравнением результатов контроля принятого метода контроля в данной области техники с результатами, полученными с использованием тестируемого метода контроля. В общем случае приемлемость или неприемлемость определяется многими факторами: ответственностью детали, последствиями от ее разрушения, стоимостью ремонта, уровнем достигнутой техники НК и т.д. В данном случае были получены результаты, обозначенные на фиг. 3 кривой 1 - штатной метод контроля дефектоскопом, кривой 2 - двухчастотный метод контроля и кривой 3 - контроль с использованием дефектоскопа зарубежного производства. Из графиков на фиг. 3 следует, что 2 и 3 методы обладают более высокой достоверностью, по сравнению со штабным методом контроля.

Количественные характеристики трех методов контроля представлены в таблице 2 (для трех областей дефектов).

Из таблицы следует, что для стадии изготовления (заводской контроль, входной контроль) наилучшим является метод №3 (контроль с использованием дефектоскопа зарубежного производства), для обеспечения безопасности эксплуатации метод №2 (двухчастотный метод контроля).

Пример 2

Были получены следующие результаты контроля 2-м методом контроля.

Для дефекта с типоразмерами №4 (фиг. 2):

Число заложенных дефектов N4=10; число выявленных дефектов

n4=3

Проверка достаточности числа контролей  показала их достаточность.

показала их достаточность.

Для дефектов №5 (фиг. 2) N5=10; 115=5; Р5=0.5 Сравнение величин  и П5=0.5 показало, что П5=1/N5k5.

и П5=0.5 показало, что П5=1/N5k5.

Следовательно, оценка достоверности контроля дефекта №5 проведена корректно.

Для дефектов №6 N6=10; n6=7; Р6=0.7; П6=0.3;  , следовательно, контроль дефекта №6 можно завершить.

, следовательно, контроль дефекта №6 можно завершить.

Для дефекта №7 N7=10; П7=10; П7=0;  , следовательно, контроль нужно повторить с участием второго независимого оператора. Второй контролер обнаружил n7=9. В этом случае

, следовательно, контроль нужно повторить с участием второго независимого оператора. Второй контролер обнаружил n7=9. В этом случае

Окончательно принимают для дефекта №7 РВОД,7=0.95.

Окончательно принимают для дефекта №7 РВОД,7=0.95.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ ОПЕРАТОРА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ В ОБЛАСТИ ДЕФЕКТОВ, ВАЖНЫХ ДЛЯ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243549C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ВЫЯВЛЯЕМОСТИ ДЕФЕКТОВ МЕТОДОМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243547C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ | 2003 |

|

RU2254562C2 |

| СПОСОБ ДОВЕДЕНИЯ ИЗДЕЛИЯ ДО ЗАДАННОГО УРОВНЯ КАЧЕСТВА, НАДЕЖНОСТИ И БЕЗОПАСНОСТИ С УЧЕТОМ МЕТОДИКИ КОНТРОЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2296986C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ИЗДЕЛИЯ ПО ДОСТОВЕРНОЙ И ВЕРОЯТНОСТНОЙ ЧАСТЯМ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ | 2003 |

|

RU2243586C1 |

| СПОСОБ ОЦЕНКИ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2004 |

|

RU2265237C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ ПОСЛЕ ДВУХ ИЛИ БОЛЕЕ НЕРАЗРУШАЮЩИХ КОНТРОЛЕЙ | 2004 |

|

RU2263296C1 |

| СПОСОБ ПРОВЕДЕНИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЯ ВО ВРЕМЯ ЕГО ЭКСПЛУАТАЦИИ | 2013 |

|

RU2518407C1 |

| СПОСОБ ОЦЕНКИ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ СО СКРЫТЫМИ ДЕФЕКТАМИ | 2013 |

|

RU2518409C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

Изобретение относится к методам определения достоверности неразрушающего контроля изделий. Способ определения достоверности неразрушающего контроля дефектов заключается в изготовлении и контроле тест-образца любым известным методом неразрушающего контроля, причем тест-образец изготавливают в форме изделия или его наиболее ответственной части из того же материала и по той же технологии, что и изделие, и он содержит одну или более из трех групп дефектов, которые имеют место в процессе изготовления и эксплуатации изделия, характеристики дефектов, установленные неразрушающим контролем, сравнивают с характеристиками заложенных дефектов, для каждого типоразмера дефекта определяют соотношение "число обнаруженных дефектов NОБН к числу заложенных дефектов NЗАЛ", по результатам контроля строят кривую вероятности выявляемости дефектов для данного изделия данным методом неразрушающего контроля в зависимости от типоразмера дефектов, аппроксимируя наиболее близко описывающим экспериментальные результаты контроля уравнением, строят идеальную кривую, характеризующую стопроцентную выявляемость дефектов, о достоверности данного метода неразрушающего контроля для данного изделия судят по тому, насколько близко подходит экспериментальная кривая к идеальной кривой. Данное изобретение позволяет произвести оценку реальной выявляемости дефектов, представляющих действительную опасность для надежности и безопасности эксплуатации конкретного изделия. 9 з.п. ф-лы, 3 ил., 2 табл.

РВОД=1-(1-ε)exp[(-αНК(α-α0)(с-с0)]-ε,

где αНК - коффициент достоверности неразрушающего контроля, характеризует увеличение выявляемости дефектов в зависимости от его размера;

ε - постоянная, характеризующая предельную выявляемость контроля данным методом при сколь угодно большом размере дефекта;

а0, c0 - минимальные размеры дефектов, доступные для выявления неразрушающим контролем;

а, с - размеры дефекта.

где αНК - коэффициент достоверности неразрушающего контроля, характеризует увеличение выявляемости дефектов в зависимости от его размера;

ε - постоянная, характеризующая предельную выявляемость контроля данным методом при сколь угодно большом размере дефекта, если размеры детали небольшие, то данной величиной можно пренебречь, введя соответствующую корректировку величины αНК,

а0 - минимальный размер дефектов, доступный для выявления неразрушающим контролем;

а, с - размеры дефекта.

РВОД=1-(1-ε)exp[-αНК(χ-χ0)]-ε,

где αHK- коэффициент достоверности неразрушающего контроля, характеризует увеличение выявляемости дефектов в зависимости от его размера;

ε - постоянная, характеризующая предельную выявляемость контроля данным методом при сколь угодно большом размере дефекта, если размеры детали небольшие, то данной величиной можно пренебречь, введя соответствующую корректировку величины αнк,

χ -характеристический размер дефекта;

χ0 - минимальный характеристический размер дефекта, доступный для выявления неразрушающим контролем.

| СТЕПНОВ М.Н | |||

| Статистические методы обработки результатов механических испытаний | |||

| Справочник | |||

| - М.: Машиностроение, 1985, с.74-78 | |||

| Статистические методы обработки эмпирических данных | |||

| Рекомендации | |||

| - М.: Издательство стандартов, 1978, с.84-85 | |||

| Способ определения предельных напряжений материала при циклическом нагружении | 1981 |

|

SU989376A1 |

| Способ оценки поврежденности материала | 1984 |

|

SU1281977A1 |

| Способ определения нижнего предела долговечности изделия | 1989 |

|

SU1663502A1 |

| SU 1679262 A1, 23.09.1991 | |||

| Устройство для измерения электрического сопротивления образцов горных пород | 1985 |

|

SU1288646A1 |

Авторы

Даты

2004-12-27—Публикация

2003-02-25—Подача