Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении фасонных отливок различными методами литья в металлические формы, в частности в кокиль и под давлением, работающих под действием высоких нагрузок при температурах до 300°С: детали летательных аппаратов (самолетов, вертолетов, ракет, беспилотных летательных аппаратов), автомобилей и других транспортных средств (тележек, прицепов), детали спортинвентаря и др.

Наиболее высокими литейными свойствами обладают эвтектические силумины типа АК12 (и зарубежные аналоги типа АА 413), содержащие около 12% Si (Золоторевский B.C., Белов Н.А. Металловедение литейных алюминиевых сплавов - М.: МИСиС, 2005, 376 с.). Фасонные отливки, выполненные из таких сплавов, как правило, используется без термообработки, что делает их привлекательными для массового применения. Свойства таких сплавов сильно зависят от структуры, в частности от степени модифицирования алюминиево-кремниевой эвтектик и морфологии железосодержащей фазы. Их общим недостатком являются невысокие прочностные свойства. В частности, временное сопротивление разрыву не превышает 170 МПа. Вторым общим недостатком является то, что примесь железа сильно снижает пластичность.

Известен способ получения эвтектического силумина АК12 (RU 2385783, 10.04.2010). По данному способу в отливках, полученных методом литья под низким давлением реализована «структура, содержащая твердый раствор легирующих элементов в алюминии, модифицированную и немодифицированную эвтектики и железосодержащие фазы: Fe2SiAl8 - а-фаза, FeSiA15 - Р-фаза, концентрации которых составляют, в объемных %: твердый раствор легирующих элементов в алюминии 22±3, модифицированная эвтектика 70±5, немодифицированная эвтектика 8±2, а сумма железосодержащих фаз а и в - 0,7±0,2». Данным способом получают фасонные отливки, обладающие следующими прочностными свойствами: ав=145-184 МПа, а0,2=78-97 МПа, 5=4-13,5%.

Недостатком отливок, полученных из эвтектического силумина, является невысокий уровень временного сопротивления, что обусловлено наличием немодифицированной эвтектики в количестве 8 об. % и фазы в (Al5FeSi), которая имеет неблагоприятную игольчатую морфологию.

Известен сплав (RU 2478131 27.03.2013), предназначенный для получения отливок, который содержит (мас. %): 1,5-2,5 Ni; 1-2 Mn; 0,3-0,7 Fe, 0,2-0,6 Zr, 0,02-0,12 Sc, 0,002-0,1 Се при содержании циркония и скандия, удовлетворяющем условию 0,44<2CZr+Csc<0,64, причем цирконий и скандий присутствуют в структуре сплава в виде фазы Al3(Zr,Sc) с кристаллической решеткой типа L12 и средним размером наночастиц не более 20 нм. Техническим результатом является создание нового литейного экономнолегированного термостойкого сплава. Сплав обладает высокими литейными свойствами, что обусловлено наличием в его составе никеля в качестве основного эвтектико-образующего элемента. Снижение концентрации никеля по сравнению со сплавом, приведенным в патенте US 2004/0261916, улучшает коррозионную стойкость. Однако она, тем не менее, остается недостаточно высокой.

Недостатками данного сплава является наличие в его составе дорогостоящего скандия и строгое ограничение по примеси кремния, который оказывает вредное влияние на горячеломкость.

Наиболее близким к заявляемому сплаву является литейный алюминиевый сплав, (RU 6672653.16.11.2018), содержащий мас. %: кальций 2,0-2,6, железо 0,3-0,5, кремний 0,1-0,5, марганец 0,8-1,2, цирконий 0,20,3, скандий 0,08-0,12, алюминий - остальное. Данный сплав после отжига обладает следующими свойствами на растяжение: временное сопротивление (ов) не менее 240 МПа, предел текучести (о0,2) не менее 160 МПа, относительное удлинение (5) - не менее 3%. Сплав является коррозионностойким, предназначен для получения фасонных отливок сложной формы, обладает высокими и стабильными механическими свойствами и не требует операции закалки в ходе проведения термической обработки.

Недостатком данного сплава является наличие в его составе дорогостоящего скандия и ограниченность по примесным элементам. Кроме того, для достижения требуемой прочности необходимо проведение термической обработки (отжига) отливок. Еще одним недостатком является пониженная пластичность (в приведенных примерах относительное удлинение не превышает 6,5%).

Техническим результатом изобретения является создание нового композиционного алюминиевого сплава на основе кальцийсодержащей эвтектики, предназначенного для получения фасонных отливок различными методами литья в металлические формы, не требующего термической обработки, допускающего его получение на основе вторичного сырья, и обладающего следующими механическими свойствами (в литом состоянии): временное сопротивление на разрыв не менее 180 МПа и относительным удлинением не менее 7%.

Технический результат достигается за счет того, что сплав на основе алюминия, содержащий кальций, марганец, железо и кремний, отличается тем, что он дополнительно содержит медь и цинк при следующих концентрациях легирующих компонентов масс. %:

при этом суммарное содержание кальция, марганца и железа должно находиться в пределах от 4,4 до 6,0 масс. %, а в состоянии после литья (т.е. без термической обработки) сплав характеризуется следующими механическими свойствами на растяжение: временное сопротивление (ов) - не менее 180 МПа, предел текучести (o0,2) - не менее 140 МПа, относительное удлинение (5) - не менее 7,0%.

Изобретение поясняется чертежами, где:

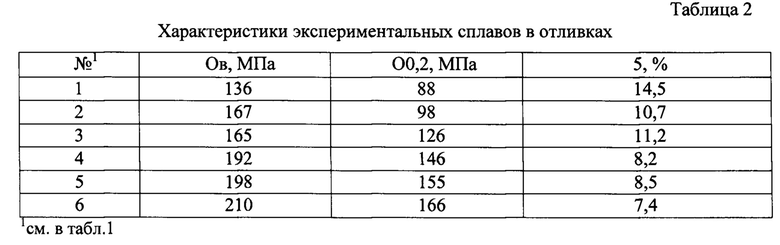

На фиг. 1 представлена металлическая форма для получения отдельно отлитых образцов согласно ГОСТ 1583-93;

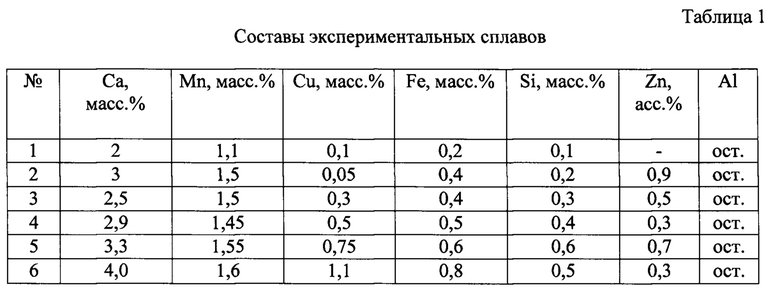

На фиг. 2 показаны отдельно отлитые образцы согласно ГОСТ 1583-93 из заявляемого сплава;

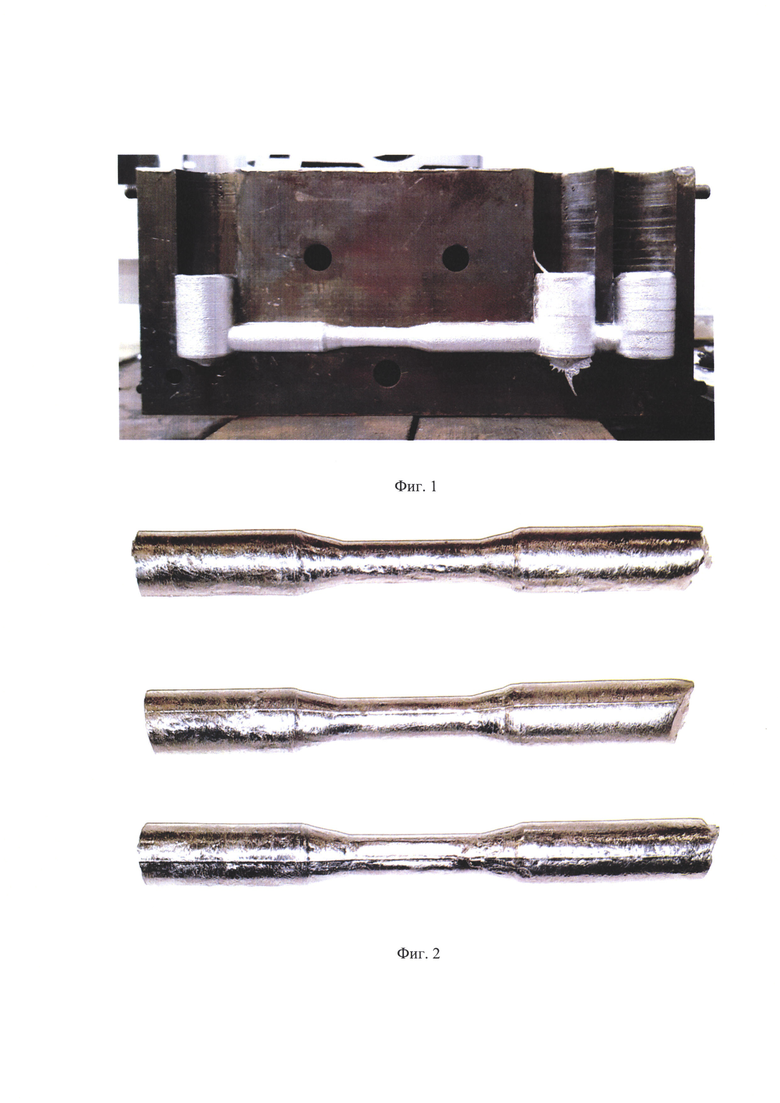

На фиг. 3 показана микроструктура заявляемого сплава в отливке;

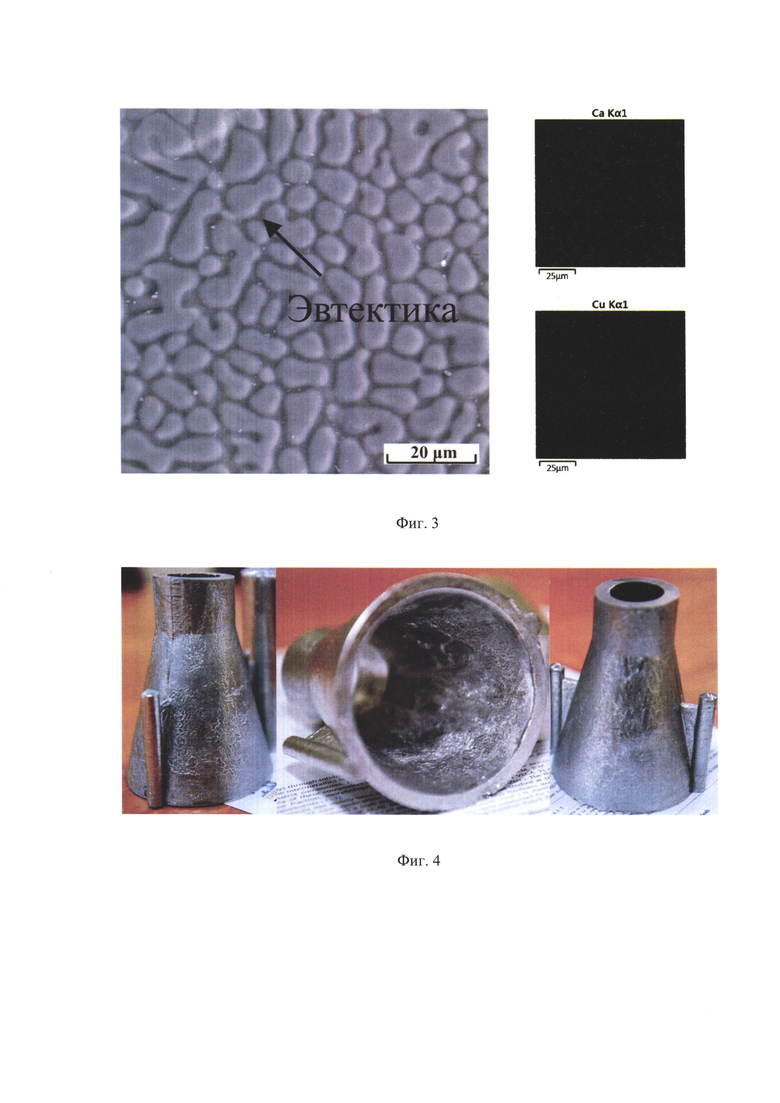

На фиг. 4 представлен вид фасонных разнотолщинных отливок из заявляемого сплава.

В частном исполнении сплав может быть выполнен в виде отливок, полученных методами литья в кокиль, обладающих в состоянии после литья (т.е. без выполнения термической обработки) следующими механическими свойствами на растяжение: временное сопротивление (ов) - не менее 180 МПа, предел текучести (o0,2) - не менее 140 МПа, относительное удлинение (5) не менее 7%.

Сущность изобретения состоит в следующем.

Предлагаемый сплав сконструирован таким образом, чтобы получить в литом состоянии структуру, состоящую из алюминиевого твердого раствора и равномерно распределенных в ней ультратонких эвтектических алюминиево-кальциевых интерметаллидов.

Наличие легирующих элементов в заявленных пределах позволяет обеспечить выплавку данного сплава на основе вторичного сырья, высокий уровень технологических и механических свойств, в частности при испытаниях на растяжение: временного сопротивления (ов), предела текучести (o0,2) и относительного удлинения (5).

Формирование эвтектических фаз благоприятной морфологии (Al4Ca и Ali0CaFe2) в процессе кристаллизации позволяет обеспечить высокую пластичность и высокие литейные свойства. Высокий уровень прочностных свойств обеспечивается тем, что основная структура содержит высокую объемную долю тонкой эвтектической структуры.

Диапазоны концентраций меди, цинка и марганца обосновываются необходимостью обеспечения количества этих элементов в результате кристаллизации в твердом алюминиевом растворе не менее 0,4% Cu, 0,1 Zn и 1,2% Mn.

Концентрации меди менее 0,4 мас. % будет недостаточно для обеспечения высоких механических свойств, концентрация выше 1,2 мас. % приведет к снижению механических и литейных свойств.

Концентрация марганца ниже 1,2 мас. % приведет к снижению механических свойств из-за уменьшения его количества в твердом алюминиевом растворе в результате кристаллизации. Концентрация марганца выше 2 мас. % будет способствовать образованию первичных кристаллов, что приведет к снижению механических свойств.

Диапазоны концентраций кальция, железа, кремния обосновываются необходимостью получения в результате кристаллизации дисперсных эвтектик Al-Са, Al-Ca-Fe, Al-Ca-Si обеспечивающих структуру композиционного сплава с высокой долей вторых фаз (не менее 15 об. %), а следовательно высокие литейные и механические свойства, вовлекая высокую долю вторичного сырья в производство сплавов.

Концентрация железа менее 0,4 мас. % нецелесообразна, так как достижение такой концентрации возможно лишь при использовании дорогостоящего сырья высокой чистоты.

ПРИМЕР 1.

Были приготовлены 6 сплавов литьем в металлический кокиль (Фиг. 1) с получением отдельно отлитых образцов согласно ГОСТ 1583-93 (Фиг. 2). Составы сплавов указаны в табл. 1. Сплавы готовили в электрической печи сопротивления в графитовых тиглях на основе, переплава алюминиевого баночного лома (количество, не менее 90%), меди марки М0 (99,9%), цинка марки Ц0 (99,9%), двойной лигатуры Al-10Ca и А1-20Mn.

Отливки не подвергали термической обработке. Механические свойства на растяжение определяли на отдельно отлитых образцах ГОСТ 1497-84. Экспериментальные значения приведены в табл. 2.

Структуру отливок изучали в световом (Axio Observer МАТ), электронном сканирующем (SEM, TESCAN VEGA 3) микроскопах и с помощью микрорентгеноспектрального анализа (EMPA, OXFORD AZtec). Анализ литой микроструктуры сплава №3 показывает наличие интерметаллидных частиц кальций содержащих фаз. Медь растворяется как в кальциевой эвтектике, так и в алюминиевом твердом растворе (Фиг. 3). Из табл. 1 и 2 видно, что только заявляемый сплав (составы 4-5) обеспечивает оптимальные значения механических свойств (ов, o0,2 и 5). В сплаве 1-3 прочность намного ниже требуемого уровня, несмотря на повышенную пластичность, что связано с низким содержание кальция и меди, сплав 1 имеет низкое содержание железа, что препятствует его выплавке на основе вторичного сырья. Сплав 6 несмотря на высокие механические свойства демонстрирует низкие литейные свойства, что связано с высоким содержанием меди.

ПРИМЕР 2.

Сплав 1 и 5 были получены в виде фасонных разнотолщинных отливок (фиг. 4). Плавку проводили аналогично методике, указанной в примере 1. Заливку осуществляли в стальную разъемную изложницу, полуформы которой скреплялись струбцинами. Отливки из сплава 1 проявили трещины, что обусловлено малым количеством эвтектики. Сплав 5 проявил хорошую формозаполняемость, отсутствовали видимые и микроструктурные дефекты. В микроструктуре этого сплава выявлены ультратонкие интерметаллидные фазы на основе алюминия с кальцием и железом. Медь входит в алюминиевый твердый раствор и фазу алюминия с кальцием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алюминиево-кальциевый сплав | 2022 |

|

RU2790117C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2415193C1 |

| Вторичный деформируемый алюминиевый сплав с добавкой кальция | 2024 |

|

RU2829404C1 |

| Коррозионностойкий литейный алюминиевый сплав | 2017 |

|

RU2672653C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2019 |

|

RU2714564C1 |

| Литейный алюминиево-кальциевый сплав | 2017 |

|

RU2660492C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2020 |

|

RU2745595C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 300°С, в частности деталей летательных аппаратов, автомобилей и других транспортных средств. Литейный сплав на основе алюминия содержит, мас.%: кальций 2,0-4,0, марганец 1,2-2,2, железо 0,2-0,8, кремний 0,1-0,5, медь 0,4-1,2, цинк 0,1-1,0, алюминий - остальное, при этом суммарное содержание кальция, марганца и железа находится в пределах от 4,4 до 6,0 мас.%. Изобретение направлено на создание литейного алюминиевого сплава, предназначенного для получения фасонных отливок, обладающих без последующей термообработки высоким уровнем механических свойств. 4 ил., 2 табл., 2 пр.

Литейный сплав на основе алюминия, содержащий кальций, марганец, железо и кремний, отличающийся тем, что он дополнительно содержит медь и цинк при следующих концентрациях легирующих компонентов, мас.%:

при этом суммарное содержание кальция, марганца и железа должно находиться в пределах от 4,4 до 6,0 мас.%.

| Коррозионностойкий литейный алюминиевый сплав | 2017 |

|

RU2672653C1 |

| CN 100357459 C, 26.12.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2385783C1 |

| Самонапрягаемая шпренгельная несущая конструкция | 1983 |

|

SU1110882A2 |

| JP 2011105982 A, 02.06.2011. | |||

Авторы

Даты

2021-01-29—Публикация

2020-07-24—Подача