Суть изобретения: Изобретение относится к области металлургии и предназначено для получения тонкостенных корпусных отливок ответственного назначения из серого чугуна в сельскохозяйственном, нефтегазовом и других отраслях машиностроения.

Известен перлитный серый чугун для изготовления отливок по способу Ланца, который при умеренной твердости НВ 160…180, а, следовательно, хорошей обрабатываемости резанием, имеет предел прочности σв=250…330 МПа. Столь высокие прочностные характеристики этого чугуна обеспечены уменьшением в его составе содержания кремния до 0,5…1,5%. В обычных условиях чугун с таким низким содержанием кремния затвердевает белым. Чтобы добиться полной графитизации эвтектики и получить отливки из серого чугуна без отбела, металл заливают в предварительно подогретые формы. Температура подогрева формы зависит от состава чугуна и толщины стенки отливки. Замедляя скорость охлаждения, можно получить достаточно мягкий и легко обрабатываемый чугун, содержащий, например, при 3,3% С и 0,8% Si, тогда как этот же самый чугун при обычных условиях охлаждения должен получиться настолько твердым (отбеленным), что обработать его было бы невозможно [1].

К недостаткам этого чугуна относится то, что необходимый при его использовании предварительный подогрев всей формы не обеспечивает оптимальных условий охлаждения и формирования перлитной структуры в стенках отливки разной толщины. Отливка получает замедленную скорость охлаждения во всех структурночувствительных интервалах температур, в том числе и в интервале дендритной кристаллизации и перлитного превращения, где такое замедление нежелательно с точки зрения получения оптимальной структуры металлической основы. Сложность технологии получения отливки при этом ограничивает номенклатуру возможных изделий.

Известны серые высококачественные чугуны для отливок, у которых временное сопротивление разрыву σв достигает 280…335 МПа за счет введения в шихту от 50 до 80% стали. Основная особенность получения этих чугунов состоит в том, чтобы содержание углерода в них не превышало 3,0%, а для предотвращения отбела отливок содержание кремния в металле должно быть от 2,0 до 2,5% [1, а также см. (CN 101671754, С21С 1/10. Дата публикации: 2010.03.17)].

Повышение прочностных характеристик серого чугуна с пластинчатым графитом путем коррекции состава в сторону уменьшения содержания Si или С, снижающей степень эвтектичности чугуна

Общим недостатком этих технических решений является склонность низкоэвтектических чугунов к нестабильности перлита и образованию феррита в области первичных дендритов, что снижает их армирующую способность и прочность чугуна в целом. Эта особенность структурообразования связана с закономерностями микроликвации компонентов чугуна, противоположно влияющих на термодинамическую активность углерода в аустените и феррите.

Все элементы, повышающие активность углерода а с, сегрегируют в первичные дендритные кристаллы, а элементы, снижающие ас, обогащают эвтектическую составляющую. В силу такой «ликвационной поляризации» первичной структуры в дендритах активность углерода всегда (при любом составе чугуна) повышена, а в эвтектике понижена, что неизбежно вызывает перепад активности углерода Δа с, между этими микроликвационными зонами. Снижение активности углерода в эвтектике увеличивает склочность к кристаллизации чугуна в метастабильной системе и вероятность появления отбела в отливках.

Образовавшиеся в процессе кристаллизации сегрегации вследствие низкой диффузионной подвижности практически всех компонентов чугуна (кроме углерода) обладают очень высокой стойкостью и сохраняются не только до интервала эвтектоидного превращения, но и до комнатной температуры. Более того, они сохраняются и даже усугубляются при повторных нагревах [7]. Чугун, как любая система, стремится к выравниванию своих термодинамических характеристик, в частности, активности углерода. Ввиду низкой диффузионной подвижности других компонентов выравнивание ас в реальных условиях возможно только за счет массопереноса углерода из дендритов в эвтектику. Таким образом, неизбежное обогащение первичных дендритов элементами, повышающими активность углерода, предопределяет нестабильность перлитной структуры в этих микроликвационных областях.

Графитизация эвтектоида с образованием перлитно-ферритной и даже чисто ферритной структуры в области первичных дендритов может развиться и при охлаждении отливок в форме или при последующих технологических или эксплуатационных докритических нагревах. Полная или частичная ферритизация первичных дендритов снижает их армирующую способность, и прочность чугуна в целом резко падает. При этом в работе [8] установлено, что разупрочняющее действие феррита, расположенного в первичных дендритах в 15-20 раз сильнее, чем феррита локализованного в эвтектической матрице.

Интенсивность обезуглероживания дендритов пропорциональна перепаду активности Δа с в микроликвационных зонах, величина которого зависит от химической природы компонентов чугуна и в силу отмеченной ранее «ликвационной поляризации» всегда растет при увеличении содержания компонентов любого комплекса. Иными словами невозможно подобрать компоненты, компенсирующие увеличение ас в дендритах, поскольку элементы, снижающие активность углерода, ликвируют в жидкую фазу и собираются преимущественно в эвтектике. Увеличение объемной доли дендритов также сопровождается усилением микроликвационной неоднородности и увеличением перепада активности Δа с.

В работах [9] показано, что стабильность перлитной структуры в области первичных дендритов повышается в низкомарганцевых чугунах со сбалансирование пониженным содержанием кремния.

На основе этого исследования был выбран наиболее близкий к предлагаемому чугуну по технической сущности и достигаемому эффекту серый перлитный чугун со следующим соотношением ингредиентов, масс.%:

углерод 2,9-3,6;

кремний 1,2-1,7;

марганец 0,03-0,30;

хром 0,03-0,08:

титан 0,03-0,08;

цирконий 0,02-0,10;

медь 0,20-1,50;

железо остальное.

(см. SU 1294862 A1, МПК С22с 37/06).

Недостатком данного способа является резкое ухудшение обрабатываемости резанием при повышенном содержании серы в чугуне с содержанием марганца, близком к нижнему значению заявленного интервала. В этом случае образуется тройная фосфидно-цементитная эвтектика - стеадит с очень высокой твердостью [10], что резко ухудшает обрабатываемость чугуна резанием.

Задачей, на решение которой направлено изобретение, является устранение вредного влияния серы, выраженного в образовании тройной фосфидно-цементитной эвтектики, снижающей обрабатываемость резанием, и предотвращение образования феррита в дендритных ветвях, вызывающее уменьшение прочности чугуна.

Технический результат, достигаемый изобретением - повышение прочности за счет стабилизации перлитной структуры в первичных дендритах и улучшение обрабатываемости чугуна за счет предотвращения образования тройной фосфидно-цементитной эвтектики.

Указанный технический результат при осуществлении изобретения достигается тем, что в известный чугун, дополнительно вводится комплексная добавка, состоящая из 14% Bi; 14% Se; 14% Zn; 9% В; 7% Sb; 7% Sn; остальное Pb, в количестве 0,03…0,10% масс, при следующем содержании основных компонентов, % масс:

углерод 2,9-3,6;

кремний 1,2-1,7;

марганец 0,20-0,50;

хром 0,03-0,08;

титан 0,03-0,08;

цирконий 0,02-0,10;

медь 0,20-1,50;

железо остальное.

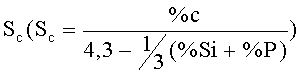

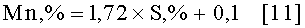

Повышение нижнего и верхнего пределов содержания марганца обусловлено необходимостью связывания серы в сульфид марганца. Находясь в растворе, сера очень сильно ликвирует в жидкую фазу, вызывает сильное ее переохлаждение и образование развитой тройной фосфидно-цементитной эвтектики. Содержания марганца не может быть ниже, определяемого по формуле

Введение комплексной добавки поверхностно-активных элементов изменяет механизм кристаллизации дендритов первичного аустенита, а, следовательно, изменяются и ликвационные характеристики компонентов. Дендритный рост первичных кристаллов аустенита под действием вводимой добавки прекращается, и на его поверхности послойно кристаллизуется избыточный аустенит с более высоким содержанием кремния. Образовавшаяся высококремнистая оболочка в дальнейшем является барьером для массопереноса углерода из дендритных кристаллов в эвтектику. Сама оболочка будет иметь ферритную структуру, но обезуглероживание и ферритизация центральных областей дендритов будет затруднено. В результате дендриты со стабильно перлитной структурой будут обладать высокой армирующей способностью, что обеспечит повышенную прочность чугуна в целом.

Изобретение иллюстрируется примерами, в которых комплексная добавка поверхностно-активных элементов была введена в количестве, соответствующем рекомендуемому интервалу (варианты 2-4, см. табл.1), а также в количестве, находящемся за его пределами (варианты 1, 5)), для сравнения выплавляли также чугун по известному способу (SU 1294862 А1, МПК С22с 37/06).

Чугуны выплавлялись в индукционной печи ИС 1-004 на шихте, состоящей из металлизированных окатышей и ферросплавов. Жидкий металл модифицировали силикоцирконием с размером гранул 3-5 мм, вводя его в заливочный ковш под струю чугуна. Содержание меди регулировалось введением в шихту катодной меди. Комплексную добавку вводили на дно заливочного ковша. Из каждого варианта чугуна при температуре металла 1420-1400°С по термопаре погружения отливали технологические пробы на отбел (клин) и заготовки образцов для определения механических свойств 030 мм и длиной 340 мм. Составы чугунов приведены в таблице 2.

Склонность чугунов к отбелу исследовалась с помощью клиновых проб.

Сравнительные испытания обрабатываемости резанием проводились по методу Кеснера при сверлении брусков квадратного сечения, со стороной 30 мм. Метод заключается в сверлении испытуемого материала сверлом при постоянной частоте вращения шпинделя и постоянном усилии на нем.

Характеристикой обрабатываемости служила глубина внедрения сверла (средняя из 10 замеров) в материал за фиксированное время (15 с).

Испытания проводились на вертикально - сверлильном станке при частоте вращения шпинделя 350 мин-1 и усилии на шпинделе 490 Н, которое создавалось грузом. При этом использовали сверло ⌀10 мм из стали Р6М5, нормальной формы заточки (2φ=118°).

Микроструктура металлической основы чугуна исследовалась после травления 4%-м спиртовым раствором азотной кислоты микрошлифов, вырезанных из образцов для механических испытаний.

Полученные в результате исследований данные приведены в таблице 3.

мм

При содержании марганца меньше нижнего предела, а комплексной добавки больше верхнего предела (варианты 5, 6, см. табл.1, 2) ухудшается обрабатываемость чугуна, а склонность к отбелу увеличивается.

При недостаточном количестве комплексной добавки (вариант 1 табл.1, 2), резко снижается прочность чугуна.

Ограничение нижнего предела содержания марганца не менее 0,20% надежно защищает чугун от образования стеадита, а комплексная добавка стабилизирует перлитную структуру в области первичных дендритных кристаллов. Повышение верхнего предела содержания марганца до 0,5 мас.% продиктовано технологической необходимостью иметь достаточный заданный интервал концентраций. Вместе с тем такое увеличение содержание марганца не может вызвать разупрочнение чугуна вследствие ферритизации дендритных ветвей, поскольку перлитная структура в них стабилизирована действием комплексной добавки.

Анализ приведенных в таблице данных показывает, что по сравнению с известным аналогом предлагаемый способ получения отливок из серого чугуна имеет оптимальный комплекс механических и технологических свойств. Применение этого чугуна для изготовления сложных корпусных отливок повысит качество литья и позволит получить значительный экономический эффект.

Использованные источники литературы

1. К. Гейгер., Литейное дело. Пер. с немец. T.1. ОНТИ. Ленинград 1934, 320 с.

2. Паттерсон В., Микроструктура чугуна и его свойства // В кн. 29-й Международный конгресс литейщиков / В Паттерсон / - М.: Машиностроение, - 1967, - с.55-63.

3. Гиршович Н.Г., Первичная структура как критерий оценки механических свойств серого чугуна / Н.Г. Гиршович, И.А. Иоффе, Г.А. Косников // - Л.: ЛДНТП, 1967. - 30 с.

4. Ильинский В.А., О композитном характере структуры кристаллизации чугунов с разной степенью эвтектичности. /В.А. Ильинский, Л.В. Костылева // Известия АН СССР. Металлы. -1986. - №5. - С.116-118.

5. Арзамасов Б.Н., Конструкционные материалы. Справочник. // Б.Н. Арзамасов / - М.: Машиностроение - 1990, - 687 с.

6. Элиот Р., Управление эвтектическим затвердеванием // Р. Элиот / - М. Металлургия, - 1987, - 350 с.

7. Il'insky V.A., Mechanism of Microsegregation in Iron-Carbon Alloys and New Possibilities in Foundry Technology // V.A. l'insky, A.A. Zhukov, L.V. Kostyleva / Cast Metals, - 1990, - v.3, - №1, - Р.42-48.

8. Ильинский В.А., Влияние дендритной ликвации на перлитно-ферритную структуру серого чугуна // В.А. Ильинский, Л.В. Костылева / Металловедение и термическая обработка металлов. - 1987, - №5, - С.47.

9. Ильинский В.А., Особенности кристаллизации чугуна, лимитирующие эффективность его легирования //В.А. Ильинский, Л.В. Костылева / Литейное производство, - 1990, - №4, - С.5-6.

10. Ильинский В.А., Литейные дефекты структуры тонкостенных чугунных отливок // В.А. Ильинский, Л.В. Костылева, Н.П. Рубцова, В.Г. Майков / Литейное производство, - 1988, - №12, - С.5-6.

11. Гиршович Н.Г., Чугунное литье // Н.Г. Гиршович / - Л. - М.: Металлургиздат, - 1949, - 708 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| Модификатор для чугуна | 1989 |

|

SU1693110A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| ФРИКЦИОННЫЙ ЧУГУН ДЛЯ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573848C1 |

| Чугун | 1989 |

|

SU1693112A1 |

Изобретение относится к области металлургии и может быть использовано для получения тонкостенных корпусных отливок ответственного назначения из серого чугуна в сельскохозяйственной, автомобильной, нефтегазовой и других отраслях машиностроения. Способ включает получение расплава, содержащего в качестве основных легирующих элементов углерод, кремний, марганец, хром, титан, цирконий, медь при следующем соотношении компонентов, мас.%: 2,9-3,6 углерода, 1.4-1.8 кремния, 0,2-0,5 марганца, 0,03-0,08 хрома, 0,03-0,08 титана, 0,02-0,10 циркония, 0,2-1,5 меди, железо - остальное, и введение в расплав на дно заливочного ковша 0,03-0,10 мас.% комплексной добавки на основе олова, содержащей, мас.%: 14 висмута, 14 селена, 9 бора, 7 сурьмы, 7 олова. Техническим результатом изобретения является улучшение обрабатываемости и обеспечение высокой прочности за счет стабилизации перлитной структуры в первичных дендритах и снижения склонности чугуна к образованию тройной фосфидно-цементитной эвтектики. 3 табл.

Способ получения серого чугуна, включающий получение расплава, содержащего в качестве основных легирующих элементов углерод, кремний, марганец, хром, титан, цирконий, медь, отличающийся тем, что выплавляют расплав, содержащий основные легирующие элементы при следующем соотношении компонентов, мас.%:

и вводят в расплав на дно заливочного ковша от 0,03 до 0,10 мас.% комплексной добавки, содержащей, мас.%:

| Чугун | 1984 |

|

SU1294862A1 |

| CN 101671754 A, 17.03.2010 | |||

| WO 1994010354 A1, 11.05.1994 | |||

| ЧУГУН | 2007 |

|

RU2365660C1 |

| ЧУГУН | 2006 |

|

RU2296809C1 |

Авторы

Даты

2013-08-10—Публикация

2011-11-15—Подача