Область техники

Изобретение относятся к области металлургии, в частности к производству литейных алюминиевых антифрикционных сплавов с высокими трибологическими и прочностными характеристиками, используемыми в машиностроении при изготовлении монометаллических подшипников скольжения.

Предшествующий уровень техники

Монометаллические подшипники представляют собой подшипники скольжения в виде втулки, выполненной из антифрикционного металла или сплава, в которых опорная поверхность оси или вала скользит по рабочей (внутренней) поверхности втулки. Монометаллические подшипники получают из сплавов, обладающих достаточной прочностью и твердостью, чтобы при установке их в постели из стали или чугуна при рабочих температурах они могли сопротивляться потерям натяга. Для изготовления монометаллических подшипников применяются антифрикционные латуни и бронзы, например, класса БрОЦС.

Успешно применяются и монометаллические подшипники из алюминиевых сплавов. В ГОСТе 14113-78 раскрывается сплав марки АО3-7, содержащий компоненты при следующем соотношении, мас. %:

Наиболее близким к предложенному сплаву является сплав АО9-2 по ГОСТ 14113-78 содержащий компоненты при следующем соотношении, мас. %:

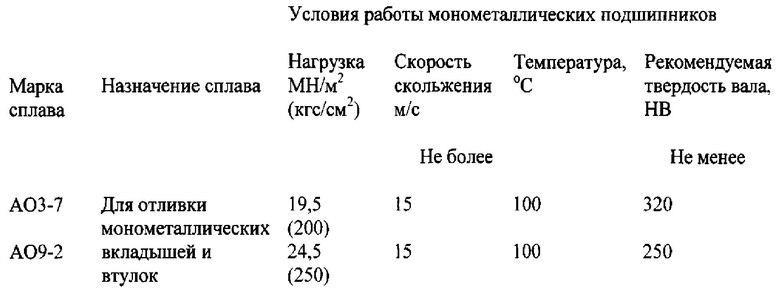

Оба этих сплава предназначены для работы в следующих условиях.

Наиболее близкий способ изготовления литейного антифрикционного сплава раскрывается в монографии Буше Н.А. и др. Подшипники из алюминиевых сплавов, М., 1974, с.33-35.

Известный способ предполагает плавку литейных алюминиевых сплавов для монометаллических подшипников в графитовых, шамотографитовых, карборундовых тиглях или в металлических тиглях с нейтральной футеровкой. Вначале расплавляют чистый алюминий и отходы в виде лома подшипников, литейных прибылей и т.п. После их расплавления вводят лигатуры упрочняющих элементов и непосредственно перед рафинированием - лигатуры модифицирующих элементов и олово. Температура металла в печи в период плавки поддерживается на уровне 750-780°C. При заливке температура понижается до 720-740°C.

Рафинирование сплавов производят хлористыми солями, а также гексахлорэтаном. Заготовки для подшипников в виде втулок отливают в металлический водоохлаждаемый кокиль из чугуна.

К недостаткам всех известных технических решений можно отнести: недостаточную прочность сплавов, АО3-7 и АО9-2, их относительно низкую задиростойкость при повышенных значениях износа как самих сплавов так и стального контртела, затрудненную прирабатываемость.

Раскрытие изобретения

Задачей изобретения является устранение присущих известным техническим решениям недостатков.

Поставленная задача решается литейным антифрикционным сплавом для монометаллических подшипников скольжения, включающим олово, медь, кремний и алюминий, дополнительно содержащим свинец, цинк, магний и титан при следующем соотношении компонентов, мас. %:

Поставленная задача также решается способом изготовления данного литейного антифрикционного сплава для монометаллических подшипников скольжения, в соответствии с которым осуществляют расплавление алюминия, последовательное введение легирующих компонентов в расплав алюминия, выдержку расплава при 800-840°C, слив расплава из печи в промежуточную емкость, последующую дегазацию и модифицирование расплава при температуре не ниже 780°C комплексным реагентом, включающим гексафтортитан, тетрафторборат калия, гексафторсиликат калия, хлорид калия и гексахлорэтан, и заливку расплава с температурой 740-760°C в кокили или формы с получением отливок.

В частных воплощениях способа поставленная задача решается тем, что олово, свинец и цинк вводят в расплав последними в виде тройной лигатуры.

Желательно заливку расплава для получения отливок осуществлять в подогретые формы в течение не более 100 секунд после дегазации и модифицирования.

Сущность изобретения состоит в следующем.

Предложенный сплав отличается от сплава-аналога дополнительным введением в состав сплава свинца, цинка, магния и титана, а также отсутствием никеля.

Свинец позволяет резко повысить антифрикционные свойства алюминиевых сплавов за счет образования на поверхностях трения при взаимодействии со смазкой так называемых «свинцовых мыл». Кроме того, образуя с оловом эвтектику, свинец упрочняет мягкие структурные составляющие и делает их более легкоплавкими. Благодаря этому, в зонах контакта при значительном повышении температуры до значений более 170°C задира и схватывания не происходит. Таким образом, свинец значительно повышает задиростойкость и улучшает прирабатываемость.

Цинк и магний упрочняют алюминиевую матрицу за счет вхождения в твердый раствор алюминия, а также за счет образования мелкодисперсных выделений вторых фаз на основе алюминия, меди и кремния. Цинк и магний входят в состав легкоплавкой эвтектики системы Sn-Pb, увеличивая ее прочность, пластичность и антифрикционные свойства всего сплава.

Титан модифицирует алюминиевые сплавы, уменьшая размеры зерен алюминия, что естественно уменьшает размеры стыков между зернами и увеличивает их количество, способствуя равномерному распределению мягкой фазы на основе эвтектик Sn-Pb, и улучшает структуру ее составляющих таким образом, что приводит к улучшению эксплуатационных характеристик.

Важно, чтобы свинец, цинк, магний и титан находились в сплаве в совокупности и в заявленных количествах, потому что только их совместное влияние, улучшающее структуру сплава и эвтектики, позволяет достичь декларируемого технического результата.

Выход за заявленные интервалы содержания компонентов не позволяют достичь необходимого уровня свойств.

Так, содержание свинца менее 2 мас. % приводит к падению задиростойкости на 50-60%, увеличению давления при приработке на 35-40%, увеличению износа на 30-40%, а содержание выше 4 мас. % вызывает значительную ликвацию эвтектики в сплаве и приводит к снижению прочностных свойств на 20-25%

Уменьшение содержания цинка менее 1,5 мас. % приводит к недостаточному упрочнению и недостаточной антифрикционности сплава а более 4,5% - делает сплав излишне твердым, что отрицательно влияет на все параметры антифрикционности.. Введения магния в количестве менее 1,5 мас. % приводит к недостаточному упрочнению и недостаточной антифрикционности сплава, а более 4,5 мас. % - делает сплав излишне твердым, что отрицательно влияет на все параметры антифрикционности. Влияние магния более существенно по сравнению с влиянием цинка.

Содержание титана в сплаве менее 0,03 оказывает недостаточный модифицирующий эффект, а содержание титана более 0,2 мас. % не приводит к увеличению центров кристаллизации, а только к увеличению размеров выделений на его основе, провоцируя появление усталостных трещин.

Что касается дорогостоящего никеля, то он повышает все технологических температуры плавки, модифицирования и литья, что отрицательно сказывается на литейных свойствах и повышает угар остальных легирующих элементов. Повышение механических свойств сплава обеспечивается другими элементами (Zn, Mg). В отсутствии никеля антифрикционные свойства повышаются.

Режимы получения предложенного сплава выбраны из следующих соображений. Выбор температуры расплава перед дегазацией и модифицированием в интервале температур от 800 до 840°C обусловлен тем, что медь, кремний и магний образуют в сплаве тугоплавкие включения, которые не достаточно растворяются при более низких температурах. Температура расплава при заливке в кокили или другие формы в интервале 740-760°C позволяет обеспечить минимальные внутренние напряжения при достаточном качестве отливки (отсутствие горячих трещин).

Известная технология предусматривает две отдельные технологические операции - модифицирование лигатурами титана и/или бора и после этого - рафинирование хлористыми солями и гексахлорэтаном. При проведении плавки параметры плавки данных сплавов не гарантируют полное растворение тугоплавких компонентов (меди и никеля) при температуре расплава 750-780°C.

В нашем случае эти операции в наиболее желательном воплощении изобретения объединены в одну (дегазация - модифицирование), для чего используется специальный реагент, содержащий гексафтортитан, тетрафторборат калия, гексафторсиликат калия, хлорид калия и гексахлорэтан. Кроме того, заливка с 720-740°C не обеспечивает необходимых литейных свойств расплава.

Такие компоненты сплава, как олово, свинец и цинк, в расплав вводят в виде тройной лигатуры последними, что позволяет значительно снизить их угар. Для уменьшения растрескивания отливок желательно литье сплава проводить в подогретые кокили или формы. Оптимальной является температура подогрева 120-140°C. В процессе разливки расплавленного сплава необходимо контролировать время разливки - чем меньше время разливки, тем лучше получаются отливки. Желательно, чтобы время разливки не превышало 100 секунд для всего ковша после дегазации. Можно разливать несколько ковшей в течение одной плавки.

Выбор температуры расплава в плавильной печи в интервале температур от 800 до 840°C обусловлен тем, что более низкие температуры не гарантируют полного растворения тугоплавких фаз, имеющихся в шихте (CuAl2, MgSi, Si и др.), или их появления на ранних стадиях обработки расплава. Более высокие температуры приводят к увеличению угара легирующих элементов, особенно цинка, и газонасыщению расплава. Затем из печи расплав сливается в миксер или промежуточный тигель небольшими порциями для обеспечения оптимального времени последующей разливки в окончательные формы (не более 100 с). Там происходит операция дегазации и модифицирования комплексом солей и гексахлорэтана при температуре не ниже 780°C.

После этого расплав выстаивается, с его поверхности снимается шлак до чистого зеркала металла, время от слива из плавильной печи до окончания снятия шлака составляет 150-180 с.

Разливка металла в формы осуществляется при температуре 740-760°C в течение 100 с. Такой температурно-временной интервал обусловлен образованием в расплаве первых закристаллизовавшихся частиц (центров кристаллизации), обеспечивающих оптимальный размер зерен в готовом изделии при минимальных уровнях внутренних напряжений и минимальной вероятности образования горячих трещин. Для дополнительного снижения внутренних напряжений и вероятности образования горячих трещин предлагается производить нагрев заливаемых форм до 100-120°C.

Из плавильной печи можно производить несколько сливов расплава в миксер или промежуточный ковш, чтобы обеспечить разливку металла в формы за 100 с. Не рекомендуется принудительно охлаждать формы с отливками.

Термическая обработка состоит из отжига отливок при температуре 250-300°C в течение 10-12 часов. Это полностью прекращает естественное старение, которое без термической обработки длится в течение 1 года и приводит к изменению свойств примерно в 1.5 раза.

Пример осуществления изобретения.

Получали сплав в соответствии с вышеописанным способом.

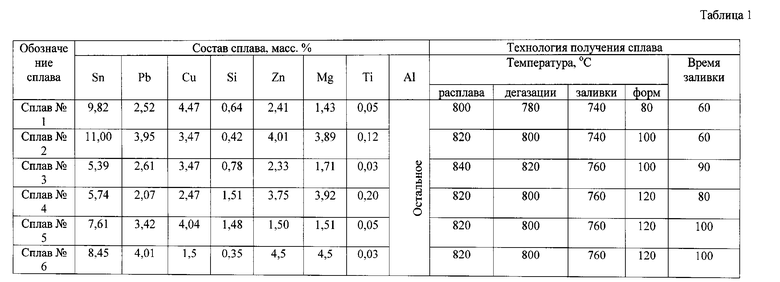

Составы сплава и параметры его получения приведены в таблице 1.

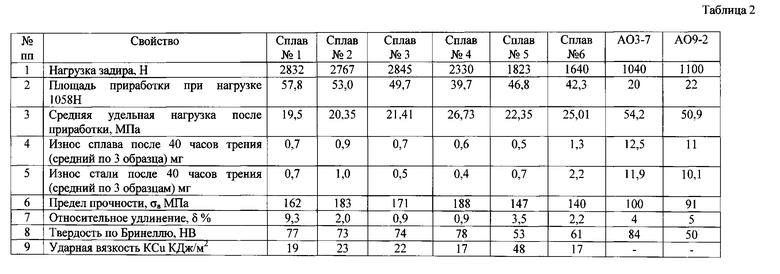

В таблице 2 приведены характеристики полученного сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения | 2018 |

|

RU2702530C1 |

| Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения | 2018 |

|

RU2702531C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2004 |

|

RU2284364C2 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2001 |

|

RU2186869C1 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725498C1 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 1996 |

|

RU2087577C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2643284C2 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725496C1 |

Изобретение относится к металлургии, в частности к производству литейных алюминиевых антифрикционных сплавов, используемых в машиностроении при изготовлении монометаллических подшипников скольжения. Литейный антифрикционный сплав содержит, мас. %: олово 5-11, свинец 2-4, медь 1,5-4,5, кремний 0,4-1,5, цинк 1,5-4,5, магний 1,5-4,5, титан 0,03-0,2, алюминий - остальное. Способ получения сплава включает расплавление алюминия, введение легирующих компонентов, выдержку при 800-840°C, дегазацию и модифицирование расплава в промежуточной емкости при температуре 780°C комплексным реагентом, содержащим гексафтортитан, тетрафторборат калия, гексафторсиликат калия, хлорид калия и гексахлорэтан, и заливку расплава с температурой 740-760°C в кокили или формы. Обеспечивается повышение антифрикционных и механических свойств монометаллических подшипников скольжения. 2 н. и 2 з.п. ф-лы, 2 табл.

1. Литейный антифрикционный сплав для монометаллических подшипников скольжения, включающий олово, медь, кремний и алюминий, отличающийся тем, что он дополнительно содержит свинец, цинк, магний и титан при следующем соотношении компонентов, мас. %:

2. Способ изготовления литейного антифрикционного сплава по п.1, включающий расплавление алюминия, последовательное введение легирующих компонентов в расплав алюминия, выдержку расплава при 800-840°C, слив расплава из печи в промежуточную емкость, последующую дегазацию и модифицирование расплава при температуре не ниже 780°C комплексным реагентом, содержащим гексафтортитан, тетрафторборат калия, гексафторсиликат калия, хлорид калия и гексахлорэтан, и заливку расплава с температурой 740-760°C в кокиль или форму с получением отливки.

3. Способ по п. 2, отличающийся тем, что олово, свинец и цинк вводят в расплав алюминия последними в виде тройной лигатуры.

4. Способ по п. 2, отличающийся тем, что заливку расплава осуществляют в подогретую до 100-120°C форму в течение не более 100 секунд после дегазации и модифицирования.

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329321C2 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2002 |

|

RU2226569C1 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 1996 |

|

RU2087577C1 |

| Аппарат для одновременного вытягивания и скручивания прядильных волокон | 1929 |

|

SU14113A1 |

| Сплавы алюминиевые антифрикционные | |||

| Марки | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2015-12-20—Публикация

2014-08-25—Подача