ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к способу получения бумаги или картона.

УРОВЕНЬ ТЕХНИКИ

Предпринимаются постоянные попытки в области бумажной промышленности, направленные на обнаружение способов снижения затрат при производстве бумаги или картона без их ухудшения свойств, например, прочности. Уменьшение затрат достигалось, например, за счет увеличения содержания наполнителя в бумаге или картоне. При увеличении содержания наполнителя можно уменьшить количество волокон в бумаге или картоне. С другой стороны, большое количество наполнителей в бумаге или картоне уменьшает их прочность.

Уменьшение прочности можно компенсировать путем улучшения свойств связывания волокон в бумаге или картоне, что, таким образом, позволяет сохранить прочность. Преобладающим способом обработки для улучшения прочности бумаги или картона являлось добавление к сырьевому материалу (также называемому бумажной массой) добавки для повышения прочности, такой как крахмал (катионный крахмал), перед операцией по формированию листа. Молекулы катионного крахмала, которые добавлялись к сырьевому материалу, могут прилипать к волокнам природной анионной целлюлозы за счет электростатического притяжения и таким образом удерживаться во влажном волокнистом мате и оставаться в готовой бумаге или картоне.

При добавлении больших количеств катионного крахмала к сырьевому материалу для обеспечения высокой прочности бумаги возникают проблемы. Молекулы катионного крахмала обычно нейтрализуют заряд анионов на целлюлозных волокнах, устанавливая, таким образом, предел в отношении количества катионного крахмала, который можно добавить к суспензии целлюлозы. При добавлении избыточного количества катионного крахмала только часть добавленного крахмала будет удерживаться в листе, а остальная часть будет циркулировать в системе оборотной воды бумагоделательной или картоноделательной машины. Кроме того, волокна, которые становятся катионными при добавлении избытка катионного крахмала, не смогут абсорбировать другие катионные добавки, которые обычно добавляют к суспензии целлюлозы, например, проклеивающие средства и средства для повышения удержания. Кроме того, во время производства большие количества крахмала часто вызывают проблемы с безотрывной проводкой бумажного полотна и пенообразованием.

Добавление к бумаге или картону микрофибриллированной целлюлозы (МФЦ), также известной как наноцеллюлоза, повысит прочность продукта. Такое повышение, вероятно, обусловлено улучшенным связыванием волокон.

Микрофибриллированная целлюлоза представляет собой материал, обычно изготавливаемый из древесных целлюлозных волокон. Такую целлюлозу также можно получить из микробных источников, сельскохозяйственных волокон, растворенной целлюлозы или карбоксиметилцеллюлозы (CMC) и т.п. В микрофибриллированной целлюлозе отдельные микрофибриллы были частично или полностью отделены друг от друга.

В WO 2011/068457 описан способ получения бумажного или картонного продукта, содержащего микрофибриллированную целлюлозу. Предложенный способ включает стадии: обеспечение бумажной массы, содержащей волокна, добавление к бумажной массе крахмала, добавление к бумажной массе микрофибриллированной целлюлозы, и направление бумажной массы на сетку для формирования полотна, при этом крахмал и микрофибриллированную целлюлозу добавляют к бумажной массе по отдельности. Бумажная масса содержит крахмал в количестве от 2 до 15% по массе и микрофибриллированную целлюлозу в количестве от 1 до 15% по массе.

Микрофибриллированная целлюлоза имеет очень высокую способность к связыванию воды и поэтому очень трудно уменьшить содержание воды в суспензии, содержащей микрофибриллированную целлюлозу. Высокое содержание воды в суспензии, содержащей микрофибриллированную целлюлозу, также препятствует использованию микрофибриллированной целлюлозы во многих различных изделиях, в которых требуется микрофибриллированная целлюлоза с высоким содержанием твердых веществ.

Применение микрофибриллированной целлюлозы в бумажных и картонных изделиях позволит получить более плотную структуру бумаги, но с более плохой обезвоживающей способностью. Время дренирования увеличивается как функция количества микрофибриллированной целлюлозы.

Таким образом, имеется потребность в улучшенном и более эффективном способе получения бумаги или картона из содержащих микрофибриллированную целлюлозу сырьевых материалов с улучшенной обезвоживающей способностью.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения бумаги или картона по п. 1.

Неожиданно было обнаружено, что микрочастицы, такие как бентонит и диоксид кремния, оказались очень эффективными с точки зрения улучшения обезвоживающей способности сырьевых материалов, содержащих микрофибриллированную целлюлозу (МФЦ).

Как правило, микрочастицы нуждаются для функционирования в катионном полимере для улучшения удерживаемости в удерживающей системе, но неожиданно было обнаружено, что наряду с МФЦ достаточно использовать большое количество добавки для повышения прочности.

Кроме того, неожиданно было обнаружено, что последовательность добавления компонентов к сырьевому материалу влияет на обезвоживающую способность сырьевых материалов, содержащих МФЦ. Обезвоживающая способность сырьевых материалов, содержащих МФЦ, значительно улучшается сначала при предварительном смешивании добавки для повышения прочности и МФЦ, а затем смешивании полученной предварительно приготовленной смеси с сырьевым материалом с последующим добавлением микрочастиц.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен способ получения бумаги или картона, включающий обеспечение сырьевого материала, содержащего целлюлозные волокна, добавление к сырьевому материалу смеси, содержащей микрофибриллированную целлюлозу и добавку для повышения прочности, добавление к сырьевому материалу микрочастиц после добавления указанной смеси, обезвоживание сырьевого материала на сетке с получением полотна, и сушку полотна.

Неожиданно было обнаружено, что порядок добавления компонентов к сырьевому материалу влияет на обезвоживающую способность. При сначала предварительном смешивании МФЦ и добавки для повышения прочности, а затем добавлении указанной предварительно приготовленной смеси к сырьевому материалу с последующим добавлением микрочастиц обезвоживающая способность сырьевых материалов, содержащих МФЦ, усиливается по сравнению со способом, при котором указанные компоненты (МФЦ, добавка для повышения прочности и микрочастицы) добавляют по отдельности или все вместе.

Предварительно приготовленную смесь МФЦ и добавки для повышения прочности и микрочастицы добавляют к сырьевому материалу перед дренированием таким образом, чтобы предварительно приготовленная смесь была введена перед добавлением микрочастиц. Например, предварительно приготовленную смесь можно добавить за 90 секунд перед дренированием, а микрочастицы можно добавить за 20 секунд перед дренированием.

Согласно предпочтительному варианту реализации изобретения предварительно приготовленную смесь МФЦ и добавки для повышения прочности добавляют в поток концентрированного (консистентного) сырьевого материала бумагоделательной машины, при этом консистенция предпочтительно составляет от 2 до 6%, более предпочтительно от 3 до 5% по массе.

Согласно другому предпочтительному варианту реализации изобретения микрочастицы добавляют в короткий циркуляционный контур бумагоделательной машины, при этом консистенция предпочтительно составляет от 0,2 до 2,0%, более предпочтительно от 0,3 до 1,5% по массе.

После добавления предварительно приготовленной смеси и микрочастиц сырьевой материал обезвоживают на сетке с получением полотна. Обезвоживание на сетке осуществляют с применением любого способа, известного в данной области техники. После обезвоживания полученное полотно высушивают с помощью любого способа, известного в данной области техники.

Сырьевой материал может также содержать дополнительные химические реагенты, обычно применяемые при производстве бумаги или картона.

Целлюлозные волокна могут представлять собой волокна твердых пород древесины и/или мягких пород древесины. Целлюлозные волокна можно обработать механическим, химико-механическим и/или химическим путем. Кроме того, целлюлозные волокна могут содержать рециклированные волокна, такие как облагороженная макулатурная масса. Целлюлозные волокна могут быть неотбеленными и/или отбеленными.

Применяемый в описании настоящего изобретения термин «микрофибриллированная целлюлоза», также обозначаемая как МФЦ, включает микрофибриллированную/микрофибриллярную целлюлозу и нано-фибриллированную/нанофибриллярную целлюлозу (NFC), материал которой также называют наноцеллюлозой.

Как описано выше, МФЦ получают из материала источника целлюлозы, обычно из древесной массы. Подходящая целлюлоза, которую можно использовать для получения МФЦ, включает все виды древесной целлюлозы, такие как отбеленная, полуотбеленная и неотбеленная сульфитная, сульфатная и натронная целлюлоза. Кроме того, можно использовать растворимую целлюлозу с низким содержанием, обычно ниже 5%, гемицеллюлозы.

Фибриллы МФЦ выделяют из древесных волокон с помощью гомогенизаторов высокого давления. Указанные гомогенизаторы применяют для расщепления клеточных оболочек волокон и высвобождения микрофибрилл и/или нанофибрилл. Иногда для снижения высокого энергопотребления применяют предварительную обработку. Примерами такой предварительной обработки являются ферментативная/механическая предварительная обработка и введение заряженных групп, например, путем карбоксиметилирования или ТЕМРО-опосредованного окисления (TEMPO - 2,2,6,6-тетраметилпиперидин-1-ил)оксил). Ширина и длина МФЦ волокон меняется в зависимости от конкретного технологического процесса. Кроме того, МФЦ можно получить с помощью бактерий.

Типичная ширина МФЦ составляет от примерно 3 до примерно 100 нм, предпочтительно от примерно 10 до примерно 30 нм, и типичная длина составляет от примерно 100 нм до примерно 2 мкм, предпочтительно от примерно 100 до примерно 1000 нм.

МФЦ обычно получают при очень низком содержании твердой фазы, обычно при консистенции от 1% до 6% по массе. Однако путем обезвоживания можно получить МФЦ с более высоким содержанием твердой фазы. Кроме того, перед добавлением к сырьевому материалу МФЦ можно модифицировать, так что ее взаимодействие с другими веществами и сродство к другим веществам можно изменить. Например, при введении в МФЦ большего количества анионных зарядов стабильность фибрилл и агрегатов фибрилл МФЦ увеличивается.

Согласно предпочтительному варианту реализации изобретения микрофибриллированная целлюлоза (МФЦ) является анионной.

Согласно другому предпочтительному варианту реализации изобретения микрофибриллированную целлюлозу (МФЦ) добавляют в количестве от 5 до 100 кг, предпочтительно от 10 до 80 кг, более предпочтительно от 15 до 70 кг и наиболее предпочтительно от 15 до 50 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Время дренирования сырьевого материала на сетке увеличивается как функция количества МФЦ, поэтому полезно использовать добавки для повышения прочности для понижения дозы МФЦ без ухудшения хороших прочностных свойств.

Добавки для повышения прочности представляют собой химические реагенты, улучшающие прочность бумаги, например, прочность на сжатие, сопротивление продавливанию или разрыву и сопротивление статическому разрыву при растяжении. Указанные добавки для повышения прочности действуют как связующие вещества для волокон, и таким образом, также увеличивают взаимосвязи между волокнами.

Согласно предпочтительному варианту реализации изобретения добавка для повышения прочности содержит крахмал, синтетический полимер, хитозан, гуаровую смолу, карбоксиметилцеллюлозу (CMC) или их смесь.

Предпочтительный синтетический полимер включает полиакриламид (С-РАМ), анионный полиакриламид (А-РАМ), глиоксилированный полиакриламид (G-PAM), амфотерный полиакриламид, хлорид полидиаллилдиметиламмония (поли-DADMAC), полиакриловый амид (РААЕ), поливиниламин (PVAm), полиэтиленоксид (РЕО), полиэтиленимин (PEI) или смесь двух или более из перечисленных полимеров. Синтетический полимер предпочтительно представляет собой С-РАМ.

Средняя молекулярная масса синтетического полимера составляет от 100000 до 20000000 г/моль, обычно от 300000 до 8000000 г/моль, более обычно от 300000 до 1500000 г/моль.

Добавку для повышения прочности предпочтительно выбирают из крахмала, синтетического полимера или их смеси, такой как смесь крахмала и С-РАМ.

Согласно предпочтительному варианту реализации изобретения добавку для повышения прочности добавляют в количестве от 5 до 100 кг, предпочтительно от 10 до 80 кг, более предпочтительно от 15 до 70 кг и наиболее предпочтительно от 15 до 50 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Микрочастицы могут улучшать обезвоживающую способность сырьевых материалов. Функция микрочастиц, по-видимому, включает (а) высвобождение воды из мостиков полиэлектролита, что заставляет их сжиматься, и (b) действие наподобие связи в мостиках, включающих макромолекулы, адсорбированные на других волокнах или мелкодисперсных частицах. Указанные эффекты создают более простые пути для протекания воды вокруг волокон. Способность микрочастиц усиливать удержание при первом прохождении будет, как правило, оказывать положительное влияние на начальные скорости обезвоживания.

Неожиданно было обнаружено, что микрочастицы также являются эффективными с точки зрения улучшения обезвоживающей способности сырьевых материалов, содержащих микрофибриллированную целлюлозу (МФЦ). Как правило, микрочастицы нуждаются для функционирования в катионном полимере для улучшения удерживаемости в удерживающей системе, но согласно настоящему изобретению наряду с МФЦ достаточно использовать большое количество добавки для повышения прочности.

Применяемый в описании изобретения термин «микрочастицы» включает твердые, нерастворимые в воде, неорганические частицы наноразмера или микроразмера. Типичный средний диаметр коллоидных микрочастиц составляет от 10-6 мм до 10-3 мм.

Микрочастицы содержат неорганические коллоидные микрочастицы. Неорганические коллоидные микрочастицы предпочтительно содержат микрочастицы на основе диоксида кремния, природные силикатные микрочастицы, синтетические силикатные микрочастицы или их смеси.

Типичные природные силикатные микрочастицы представляют собой, например бентонит, гекторит, вермикулит, байделит, сапонит и сауконит.

Типичные синтетические силикатные микрочастицы представляют собой, например, пирогенный или легированный диоксид кремния, силикагель и синтетические силикаты металлов, такие как силикаты Mg и Al.

Согласно предпочтительному варианту реализации изобретения микрочастицы представляют собой микрочастицы на основе диоксида кремния, природные силикатные микрочастицы, такие как бентонит или гекторит, синтетические силикатные микрочастицы или их смеси. Более предпочтительно, если микрочастицы представляют собой микрочастицы на основе диоксида кремния или бентонит.

Обычно микрочастицы на основе диоксида кремния добавляют в количестве от 0,1 до 4 кг, предпочтительно от 0,2 до 2 кг, более предпочтительно от 0,3 до 1,5 кг, еще более предпочтительно от 0,33 до 1,5 кг, даже более предпочтительно от 0,33 до 1 кг, наиболее предпочтительно от 0,33 до 0,8 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Согласно предпочтительному варианту реализации изобретения микрочастицы на основе диоксида кремния добавляют в количестве по меньшей мере 0,33 кг, предпочтительно от 0,33 до 4 кг, более предпочтительно от 0,33 до 2 кг, и наиболее предпочтительно от 0,33 до 1,5 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Обычно природные или синтетические силикатные микрочастицы добавляют в количестве от 0,1 до 10 кг, предпочтительно от 1 до 8 кг, более предпочтительно от 2 до 5 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Примерами бумажного продукта являются суперкаландрированная (SC) бумага, сверхлегкая мелованная (ULWC) бумага, легкая мелованная (LWC) бумага и газетная бумага, но бумажный продукт не ограничен перечисленными видами бумаги.

Примерами картонного продукта являются плоский, гофрированный, складной коробочный картон (FBB), макулатурный картон (WLC), картон из сульфатной целлюлозы (SBS), картон из сульфатной неотбеленной целлюлозы (SUS) и упаковочный картон для жидкостей (LPB), но картонный продукт не ограничен перечисленными видами картона. Граммаж разных типов картона может составлять от 120 до 500 г/м2, при этом указанные типы могут состоять на 100% из первичных волокон, на 100% из рециклированных волокон или представлять собой любую возможную смесь первичных и рециклированных волокон.

Настоящее изобретение проиллюстрировано с помощью следующих примеров, не ограничивающих указанное изобретение каким бы то ни было образом.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Сырьевые материалы:

Целлюлоза из березы (номер по Шопперу-Ригеру (SR) 25) и 10% осажденный карбонат кальция (РСС).

Оборудование:

Динамический анализатор для измерения степени дренирования (DDA), версия 4.1 (бета) июнь 2009 года; Производитель: АВ Akribi Kemikonsulter Sundsvall, Швеция.

Компоненты

Добавки для повышения прочности:

- Картофельный крахмал для мокрой части (можно приобрести в компании Chemigate, название продукта Raisamyl 50021)

- Fb 46 (можно приобрести в компании Kemira, название продукта Fennobond 46 (смола на основе катионного полиакриламида)).

МФЦ: Суспензию МФЦ получали из смеси микрокристаллической целлюлозы (МСС) и воды (приготовленной, как описано в WO 2011/154601) путем трех проходов через микрофлюидайзер М-110Р (Microfluidics Corporation) при рабочем давлении 2000 бар.

Микрочастицы:

- Бентонит (можно приобрести в компании Kemira, название продукта Altonit SF)

- Диоксид кремния (можно приобрести в компании Kemira, название продукта Fennosil 517)

- С-РАМ: катионный полиакриламид, загрузка 8 моль %, молекулярная масса примерно 6000000 г/моль.

Методика испытаний

Сырьевой материал держали при перемешивании в смесительном сосуде DDA. Компоненты добавляли в сырьевой материал согласно таблице 1. «Время задержки» в таблице 1 обозначает, сколько секунд добавляли указанный компонент к сырьевому материалу перед началом дренирования. Дренирование проводили в вакууме под давлением 300 мПа и время дренирования измеряли от начала дренирования до момента, пока воздух не прошел через образующееся полотно.

Контрольный пример 1

Влияние добавки для повышения прочности и МФЦ на обезвоживание

Применяемые компоненты добавляли по отдельности согласно таблице 1. Контрольный пример 1 выполняли согласно описанной выше методике испытания. Компоненты и количества компонентов приведены в таблице 2. Количество компонента приведено в скобках и выражено в виде кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Как можно видеть из таблицы 2, добавка для повышения прочности сама по себе не сильно влияла на дренирующие свойства. МФЦ сильно ухудшала обезвоживающую способность.

Контрольный пример 2

Влияние добавки для повышения прочности, МФЦ и реагента для улучшения удерживаемости (С-РАМ) на обезвоживание

Применяемые компоненты добавляли по отдельности согласно таблице 1. Контрольный пример 2 выполняли согласно описанной выше методике испытания. Компоненты и количества компонентов приведены в таблице 3. Количество компонента приведено в скобках и выражено в виде кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Как можно видеть из таблицы 3, С-РАМ незначительно улучшал обезвоживающую способность.

Контрольный пример 3

Влияние добавки для повышения прочности, МФЦ и микрочастиц (бентонита) на обезвоживание

Применяемые компоненты добавляли по отдельности согласно таблице 1. Контрольный пример 3 выполняли согласно описанной выше методике испытания. Компоненты и количества компонентов приведены в таблице 4. Количество компонента приведено в скобках и выражено в виде кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Как можно видеть из таблицы 4, бентонит действует лучше, чем С-РАМ.

Контрольный пример 4

Влияние добавки для повышения прочности, МФЦ и микрочастиц (диоксид кремния) на обезвоживание

Применяемые компоненты добавляли по отдельности согласно таблице 1. Контрольный пример 4 выполняли согласно описанной выше методике испытания. Компоненты и количества компонентов приведены в таблице 5. Количество компонента приведено в скобках и выражено в виде кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Как можно видеть из таблицы 5, диоксид кремния не так хорош, как бентонит при высокой дозировке, но несколько лучше, чем С-РАМ.

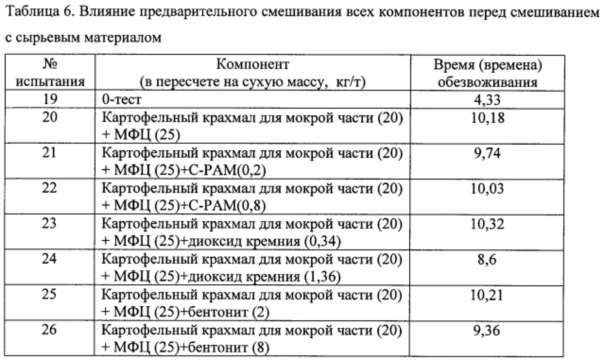

Контрольный пример 5

Влияние предварительного смешивания всех компонентов перед смешиванием с сырьевым материалом

Все компоненты предварительно смешивали до введения предварительно приготовленной смеси в сырьевой материал. Предварительно приготовленную смесь добавляли при времени задержки 90 секунд. Смесительный сосуд DDA и условия были такими же, как в описанной выше методике испытания. Компоненты и количества компонентов приведены в таблице 6. Количество компонента приведено в скобках и выражено в виде кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Как можно видеть из таблицы 6, предварительное смешивание всех компонентов перед смешиванием предварительно приготовленной смеси с сырьевым материалом не улучшало, а ухудшало обезвоживание. Времена обезвоживания находились на том же уровне, что без добавления бентонита или диоксида кремния или С-РАМ.

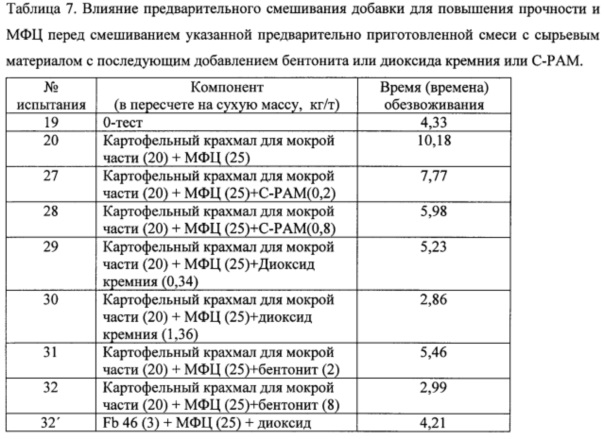

Пример 1

Влияние предварительного смешивания добавки для повышения прочности и МФЦ перед смешиванием указанной предварительно приготовленной смеси с сырьевым материалом с последующим добавлением бентонита, диоксида кремния или С-РАМ

Добавку для повышения прочности и МФЦ предварительно смешивали и добавляли в сырьевой материал при времени задержки 90 секунд, после чего по отдельности добавляли диоксид кремния или бентонит или С-РАМ при времени задержки 20 секунд. Смесительный сосуд DDA и условия были такими же, что и в описанной выше методике испытания. Компоненты и количества компонентов приведены в таблице 7. Количество компонента приведено в скобках и выражено в виде кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

Результаты испытания №29-32 и 32'-32''' представляют настоящее изобретение. Как можно видеть из таблицы 7, значительное улучшение времени обезвоживания можно наблюдать при сначала предварительном смешивании добавки для повышения прочности и МФЦ, смешивании указанной предварительно приготовленной смеси с сырьевым материалом с последующим добавлением микрочастиц. Применение диоксида кремния или бентонита приводит к улучшению времени обезвоживания по сравнению с применением С-РАМ.

Изобретение относится к способу получения бумаги или картона. Способ включает обеспечение сырьевого материала, содержащего целлюлозные волокна. Затем добавляют к сырьевому материалу смесь, содержащую микрофибриллированную целлюлозу и добавку для повышения прочности. Добавляют к сырьевому материалу микрочастицы после добавления указанной смеси. Далее обезвоживают сырьевой материал на сетке с получением полотна, и сушат полотно. Микрочастицы включают неорганические коллоидные микрочастицы. Обеспечивается улучшение обезвоживающей способности сырьевых материалов, содержащих микрофибриллированную целлюлозу. 11 з.п. ф-лы, 7 табл., 6 пр.

1. Способ получения бумаги или картона, включающий:

- обеспечение сырьевого материала, содержащего целлюлозные волокна,

- добавление к указанному сырьевому материалу смеси, содержащей микрофибриллированную целлюлозу (МФЦ) и добавку для повышения прочности,

- добавление к сырьевому материалу микрочастиц после добавления указанной смеси,

- обезвоживание сырьевого материала на сетке с получением полотна, и

- сушку полотна,

где микрочастицы включают неорганические коллоидные микрочастицы.

2. Способ по п. 1, отличающийся тем, что добавка для повышения прочности содержит крахмал, синтетический полимер, хитозан, гуаровую смолу, карбоксиметилцеллюлозу (CMC) или их смесь.

3. Способ по п. 2, отличающийся тем, что синтетический полимер содержит катионный полиакриламид (С-РАМ), анионный полиакриламид (А-РАМ), глиоксилированный полиакриламид (G-PAM), амфотерный полиакриламид, хлорид полидиаллилдиметиламмония (поли-DADMAC), полиакриловый амид (РААЕ), поливиниламин (PVAm), полиэтиленоксид (РЕО), полиэтиленимин (PEI) или смеси двух или более из перечисленных полимеров.

4. Способ по п. 2 или 3, отличающийся тем, что средняя молекулярная масса синтетического полимера составляет от 100000 до 20000000 г/моль, предпочтительно от 300000 до 8000000 г/моль, более предпочтительно от 300000 до 1500000 г/моль.

5. Способ по п. 1, отличающийся тем, что микрочастицы предпочтительно включают микрочастицы на основе диоксида кремния, микрочастицы природного силиката, такого как бентонит или гекторит, или микрочастицы синтетического силиката.

6. Способ по п. 5, отличающийся тем, что микрочастицы на основе диоксида кремния добавляют в количестве от 0,1 до 4 кг, предпочтительно от 0,2 до 2 кг, более предпочтительно от 0,3 до 1,5 кг, еще более предпочтительно от 0,33 до 1,5 кг, даже более предпочтительно от 0,33 до 1 кг, наиболее предпочтительно от 0,33 до 0,8 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

7. Способ по п. 5, отличающийся тем, что природные или синтетические силикатные микрочастицы добавляют в количестве от 0,1 до 10 кг, предпочтительно от 1 до 8 кг, более предпочтительно от 2 до 5 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

8. Способ по п. 1, отличающийся тем, что микрофибриллированную целлюлозу добавляют в количестве от 5 до 100 кг, предпочтительно от 10 до 80 кг, более предпочтительно от 15 до 70 кг и наиболее предпочтительно от 15 до 50 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

9. Способ по п. 1, отличающийся тем, что добавку для повышения прочности добавляют в количестве от 5 до 100 кг, предпочтительно от 10 до 80 кг, более предпочтительно от 15 до 70 кг и наиболее предпочтительно от 15 до 50 кг в пересчете на сухую массу на тонну сухого твердого вещества сырьевого материала.

10. Способ по п. 1, отличающийся тем, что указанную смесь добавляют в консистентный поток сырьевого материала бумагоделательной машины, при этом консистенция предпочтительно составляет от 2 до 6%, более предпочтительно от 3 до 5% по массе.

11. Способ по п. 1, отличающийся тем, что указанные микрочастицы добавляют в короткий циркуляционный контур бумагоделательной машины, при этом консистенция предпочтительно составляет от 0,2 до 2,0%, более предпочтительно от 0,3 до 1,5% по массе.

12. Способ по п. 1, отличающийся тем, что микрофибриллированная целлюлоза является анионной.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕШОЧНОЙ БУМАГИ И МЕШОЧНАЯ БУМАГА | 2007 |

|

RU2345188C1 |

Авторы

Даты

2018-09-19—Публикация

2014-03-07—Подача