Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитической конверсии в паровой фазе дисульфидного масла (ДСМ), побочного продукта, получаемого на нефтеперерабатывающих заводах и предприятиях переработки природного газа.

Уровень техники

Природный газ содержит от 70 до 90% метана (CH4), при этом остальная часть представляет собой примеси, такие как диоксид углерода (CO2), вода (H2O), углеводороды и соединения серы, главным образом, сероводород (H2S) и меркаптаны.

Для удовлетворения экологических и промышленных технологических требований природный газ должен подвергаться дополнительной очистке для удаления указанных примесей. Как правило, процесс очистки может включать в себя стадию дегидратации и удаления кислых соединений, CO2 и H2S, а также меркаптанов. После указанной первой стадии природный газ все еще содержит до 2 масс.% CO2 и от 20 до 50 ч/млн суммарного количества соединений серы. В качестве альтернативы процесс очистки может включать в себя стадию аминовой обработки и дегидратации для удаления кислых соединений. В обоих случаях остаточные количества меркаптанов являются слишком высокими для соответствия техническим условиям на товарный природный газ, поскольку, например, количество меркаптанов должно быть не выше 5 ч/млн.

За последние десятилетия разработаны различные технологии дополнительного удаления меркаптанов и достижения соответствия вышеупомянутым требованиям. Указанные технологии основываются либо на адсорбции при помощи неподвижного слоя, либо на химических реакциях, таких как окисление, щелочная обработка, реакция с олефином и гидрообессеривание.

Согласно технологии на основе реакции окисления (Alacaraz et al. Catal. Today 43 (1998) 89-99) осуществляют контактирование меркаптанов с окислителем, что приводит к получению нежелательного побочного продукта, называемого дисульфидным маслом (ДСМ), которое образовано из смеси диалкилдисульфидов. Можно использовать различные виды окислителей, как например, плюмбит натрия, серу, воздух, гипохлорит, хлорид меди, комплекс переходного металла. ДСМ образуется в огромном количестве. Таким образом, важно превращать ДСМ в утилизируемый продукт, такой как H2S и углеводороды, в частности, CH4.

На практике процесс обработки ДСМ представляет собой окисление в ходе отщепления H2S на установке Клауса. Полная конверсия ДСМ может достигаться только при избытке кислорода, поэтому количество ДСМ, отводимого и подвергаемого обработке на установке Клауса, довольно мало. Ввиду этого, в настоящий момент указанный процесс больше не применяется. Другой способ обработки ДСМ заключается в сжигании его в избытке кислорода с образованием SO2, вне установки Клауса. После отделения от дымового газа при помощи растворителя SO2 можно затем вводить в существующую установку Клауса. Однако реагенты и рабочие условия при сжигании ДСМ являются коррозионными и требуют применения специальных материалов для оборудования, что повышает капитальные и эксплуатационные затраты устройства.

ДСМ можно подвергать каталитическому превращению в утилизируемые продукты путем контактирования с катализатором, обладающим поверхностной кислотностью, таким как NaX, NaY, HNaY, HZSM5, при температуре от 190°C до 350°C под действием смеси, содержащей H2 (Патент США 4265735; Mashkina et al., React. Kinet. Cat. Lett. 53 (1994), 363-368 и Mashkina et al., Kin. and Catal. 49-2 (2008) 253-260). Образуются метилмеркаптан, ДМС, H2S и следы CH4. Количество каждого продукта зависит от катализатора и условий реакции. Например, в присутствии водяного пара количество метилмеркаптана увеличивается, тогда как количество диметилсульфида уменьшается. Однако некоторые из указанных соединений не являются утилизируемыми. Кроме того, катализатор быстро дезактивируется вследствие образования полимера (CH2S)n, серы или кокса (J. A. R. Coope, W. A. Bryce, Can. J. Chem., 32-8 (1954) 768-779). Исследование показывает, что стабильность упомянутого катализатора может повышать добавление к нему кобальта (Mashkina et al., Kin. and Catal. 49-2 (2008) 253-260).

Каталитическая конверсия ДСМ является перспективной, однако по-прежнему имеется необходимость в разработке усовершенствованного способа каталитической конверсии ДСМ в утилизируемые продукты, такие как CH4 и H2S, с использованием катализатора, обладающего высокой стабильностью, без использования H2, который является дорогостоящим и опасным.

Настоящее изобретение удовлетворяет всем указанным требованиям за счет разработки способа превращения ДСМ в CH4 и H2S путем каталитической конверсии. Кроме того, данные условия реакции увеличивают срок службы катализатора и не предусматривают использования H2 в качестве реагента.

Раскрытие изобретения

Одним из объектов настоящего изобретения является способ каталитической конверсии дисульфидного масла в паровой фазе в метан и сероводород, включающий в себя стадию контактирования дисульфидного масла с катализатором на основе нанесенного переходного металла.

В одном из вариантов осуществления стадию контактирования дисульфидного масла с катализатором на основе нанесенного переходного металла осуществляют в присутствии воды.

Дополнительно или в качестве альтернативы катализатор на основе нанесенного переходного металла содержит носитель, выбранный из оксида алюминия (Al2O3), диоксида кремния, диоксида титана (TiO2) или их смеси, предпочтительно носитель представляет собой оксид алюминия.

Дополнительно или в качестве альтернативы оксид алюминия выбран из альфа-оксида алюминия, гамма-оксида алюминия, дельта-оксида алюминия, тета-оксида алюминия, предпочтительно оксид алюминия представляет собой гамма-оксид алюминия.

Дополнительно или в качестве альтернативы переходный металл выбран из марганца, железа, кобальта, никеля, меди, цинка, молибдена, рутения, родия или их смеси, предпочтительно переходный металл представляет собой кобальт.

Дополнительно или в качестве альтернативы содержание переходного металла в катализаторе на основе нанесенного переходного металла по отношению к носителю составляет от 0,1 масс.% до 10 масс.%, в частности, от 1 масс.% до 5 масс.%, более конкретно, от 2,2 масс.% до 2,7 масс.%.

Дополнительно или в качестве альтернативы мольное отношение воды в паровой фазе, содержащей дисульфидное масло, к дисульфидному маслу составляет от 0,1 до 10, в частности, от 1 до 7, более конкретно, от 1,4 до 4.

Дополнительно или в качестве альтернативы стадию контактирования дисульфидного масла осуществляют при температуре от 350°C до 700°C, в частности, от 525°C до 575°C, более конкретно, от 540°C до 560°C.

Кроме того или в качестве альтернативы, способ дополнительно включает в себя стадию окислительной регенерации отработанного катализатора на основе нанесенного переходного металла.

Дополнительно или в качестве альтернативы стадию окислительной регенерации осуществляют в присутствии воздуха.

Другим объектом данного изобретения является установка каталитической конверсии для осуществления описанного выше способа, содержащая каталитический реактор, который содержит:

- линию подачи паров для питания каталитического реактора паровой фазой дисульфидного масла,

- линию извлечения газа для выделения газообразного потока, содержащего метан и H2S, и

- по меньшей мере один каталитический слой, в котором размещен катализатор на основе нанесенного переходного металла.

Кроме того или в качестве альтернативы, установка каталитической конверсии дополнительно содержит:

- блок генератора паров, предназначенный для формирования паровой фазы дисульфидного масла и сообщающийся по текучей среде с линией подачи паров каталитического реактора, и

- линию подачи жидкого сырья для питания блока генератора паров жидким дисульфидным маслом.

Кроме того или в качестве альтернативы, установка каталитической конверсии дополнительно содержит водяной реактор для подачи жидкой воды или водяного пара на установку каталитической конверсии по водяной линии.

Дополнительно или в качестве альтернативы водяная линия сообщается по текучей среде с одной или несколькими единицами оборудования, выбранными из линии подачи жидкого сырья, блока генератора паров, линии подачи паров и каталитического реактора.

Дополнительно или в качестве альтернативы водяной реактор питается паровой фазой дисульфидного масла по линии подачи паров и сообщается по текучей среде с каталитическим реактором посредством водяной линии.

Кроме того или в качестве альтернативы, установка каталитической конверсии дополнительно содержит:

- узел разделения, питаемый по линии извлечения газа каталитического реактора, для отделения метана от сероводорода газообразного потока,

- метановую линию для извлечения метана, и

- сероводородную линию для извлечения сероводорода.

Кроме того или в качестве альтернативы, установка каталитической конверсии дополнительно содержит узел извлечения серы, питаемый по сероводородной линии и имеющий серную выпускную линию для извлечения элементарной серы, а также газовую выпускную линию для выделения потока хвостового газа.

Краткое описание чертежей

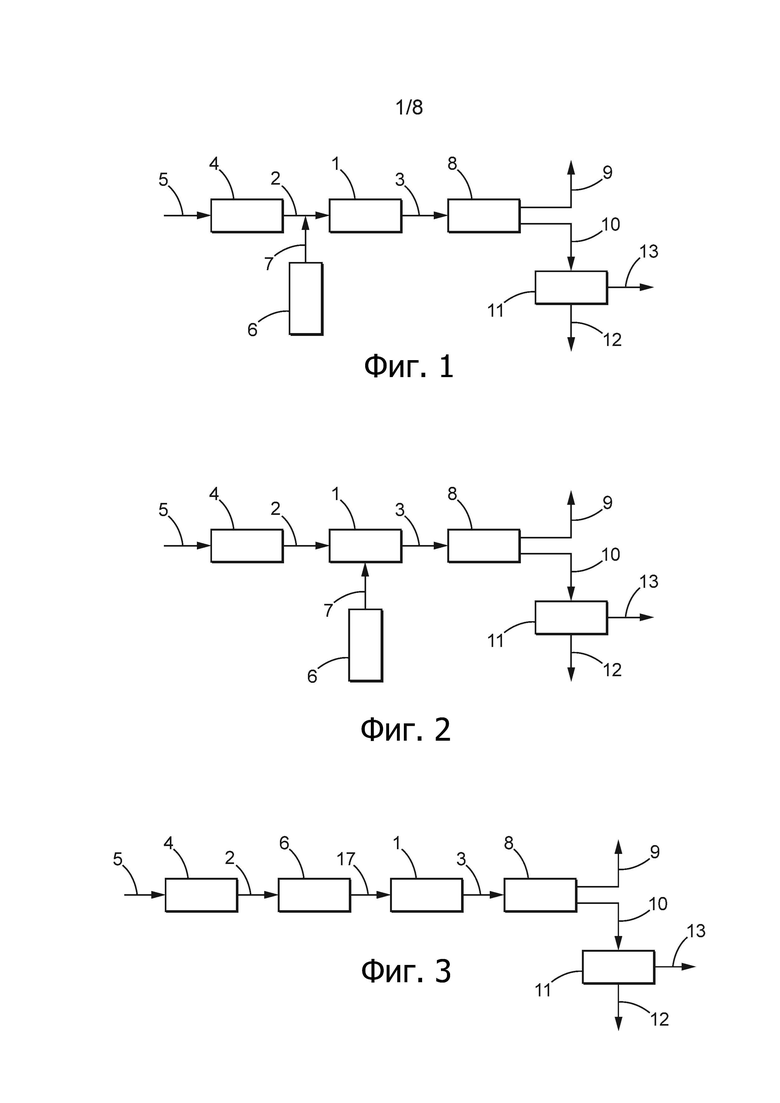

Фиг.1, 2 и 3 представляют собой схематические отображения трех вариантов осуществления способа и установки каталитической конверсии в соответствии с изобретением.

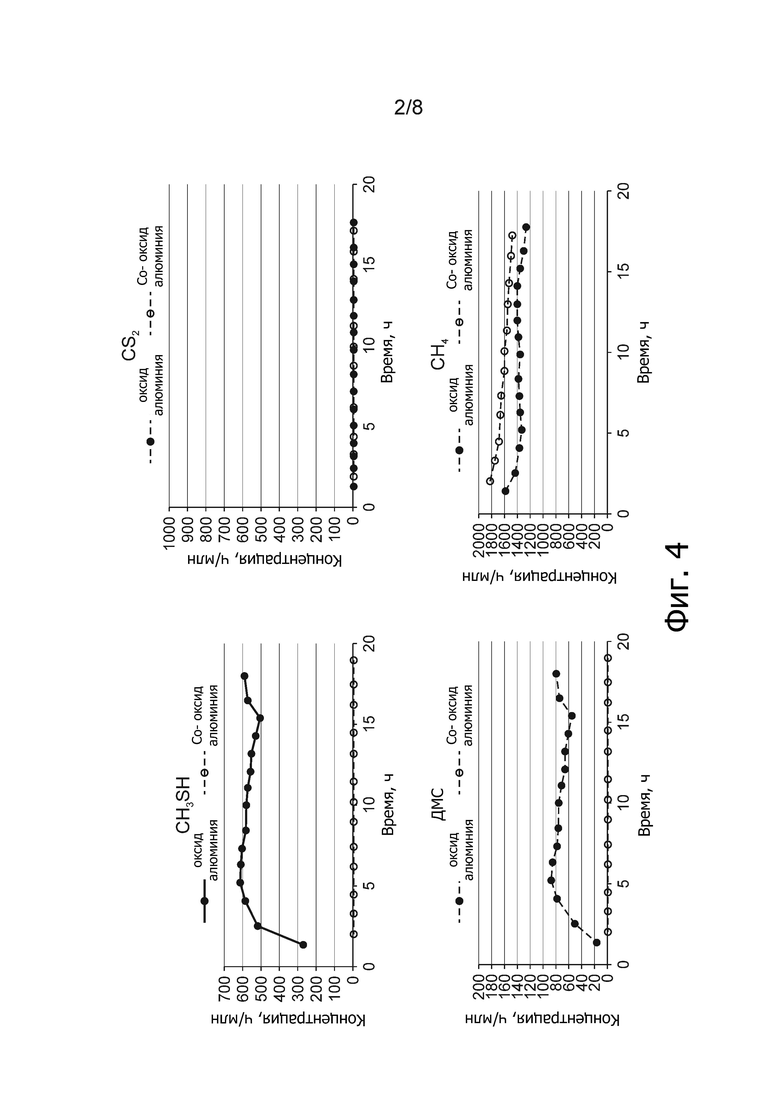

На фиг.4 представлены концентрации метантиола (CH3SH), CS2, диметилсульфида (ДМС) и метана (CH4), достигаемые в ходе каталитической конверсии ДМДС на катализаторе Co-гамма-Al2O3 или гамма-Al2O3 в отсутствие воды в течение 18 ч, как функция времени.

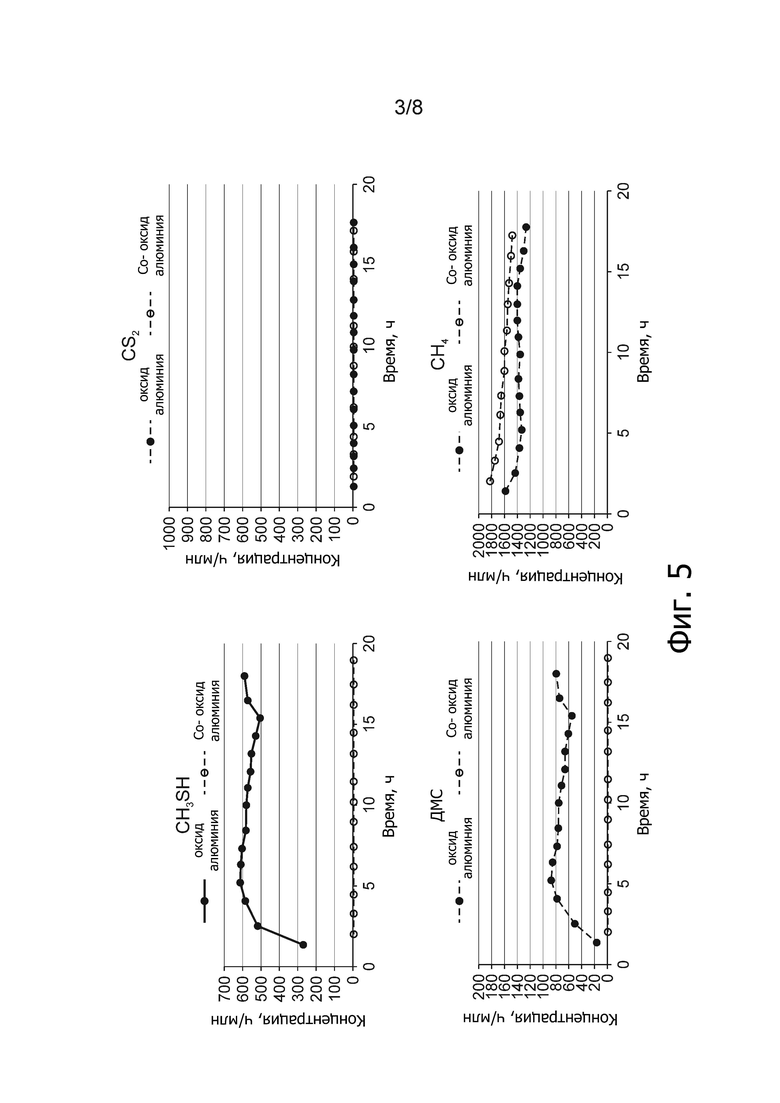

На фиг.5 представлены концентрации метантиола (CH3SH), CS2, диметилсульфида (ДМС) и метана (CH4), достигаемые в ходе каталитической конверсии ДМДС на катализаторе Co-гамма-Al2O3 или гамма-Al2O3 в присутствии воды в течение 18 ч, как функция времени.

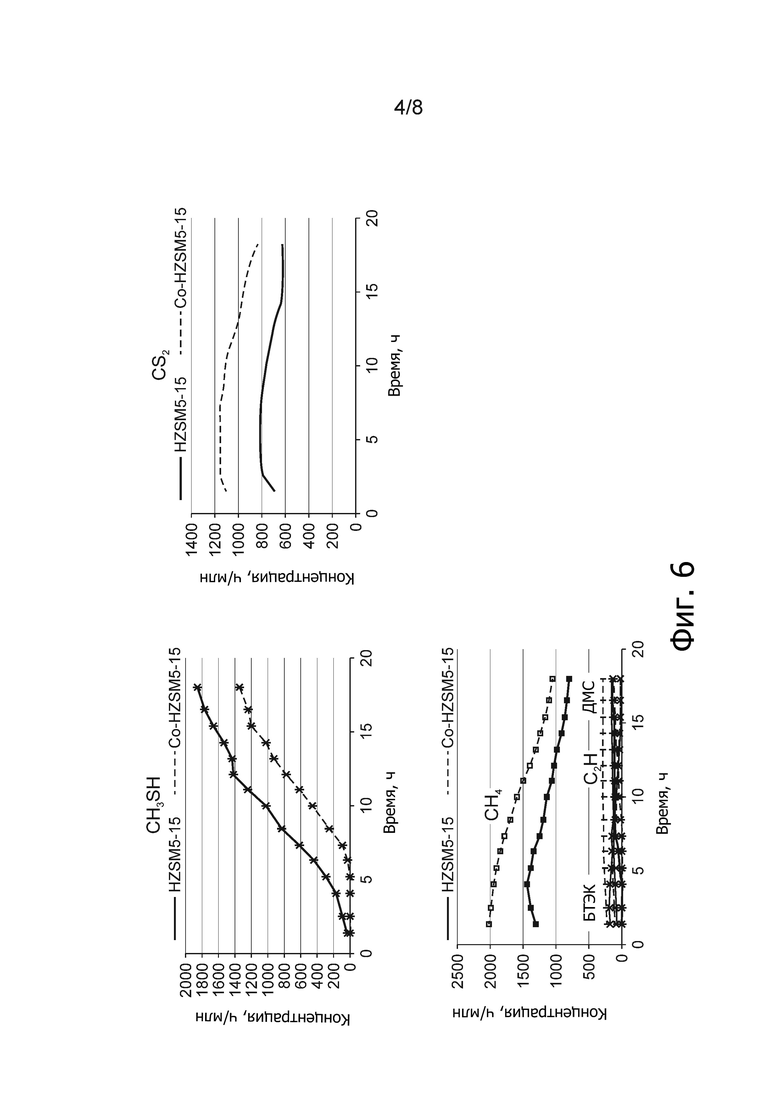

На фиг.6 представлены концентрации метантиола (CH3SH), CS2, диметилсульфида (ДМС), метана (CH4) и примесей (этилен, C2H4 и БТЭК, что относится к бензолу, толуолу, этилбензолу и ксилолам), достигаемые в ходе каталитической конверсии ДМДС на катализаторе Co-HZSM5-15 или HZSM5-15 в отсутствие воды в течение 18 ч, как функция времени.

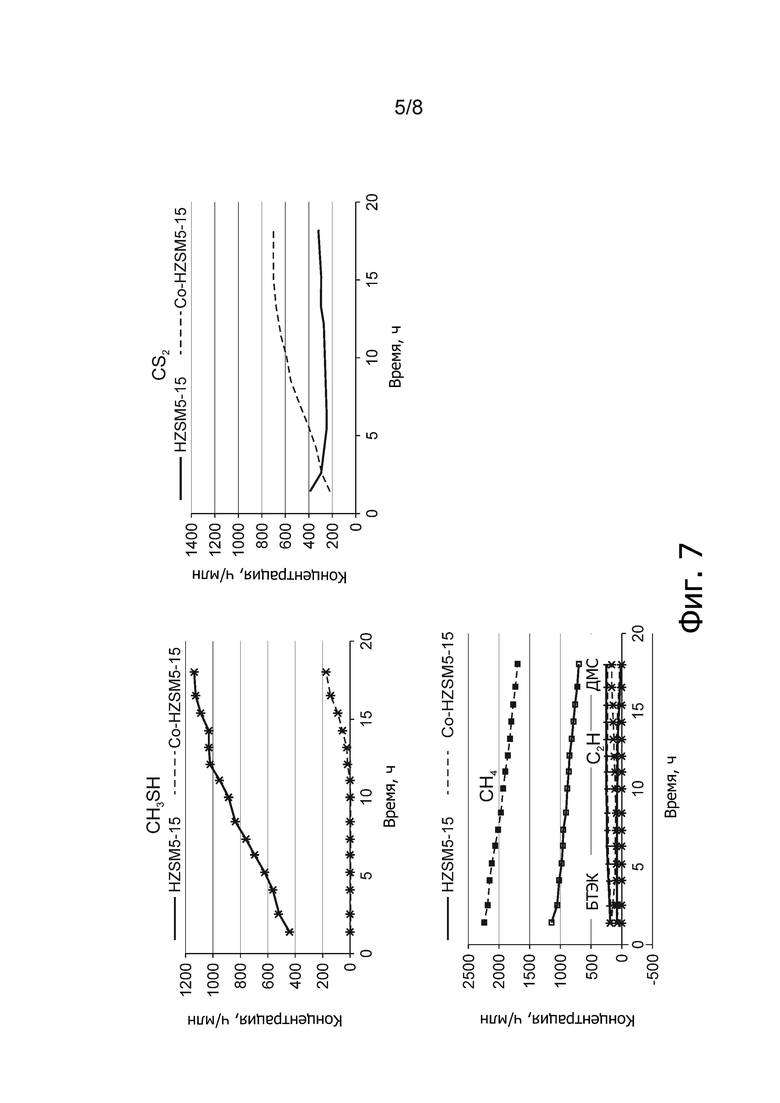

На фиг.7 представлены концентрации метантиола (CH3SH), CS2, диметилсульфида (ДМС), метана (CH4) и примесей (этилен, C2H4 и БТЭК, что относится к бензолу, толуолу, этилбензолу и ксилолам), достигаемые в ходе каталитической конверсии ДМДС на катализаторе Co-HZSM5-15 или HZSM5-15 в присутствии воды в течение 18 ч, как функция времени.

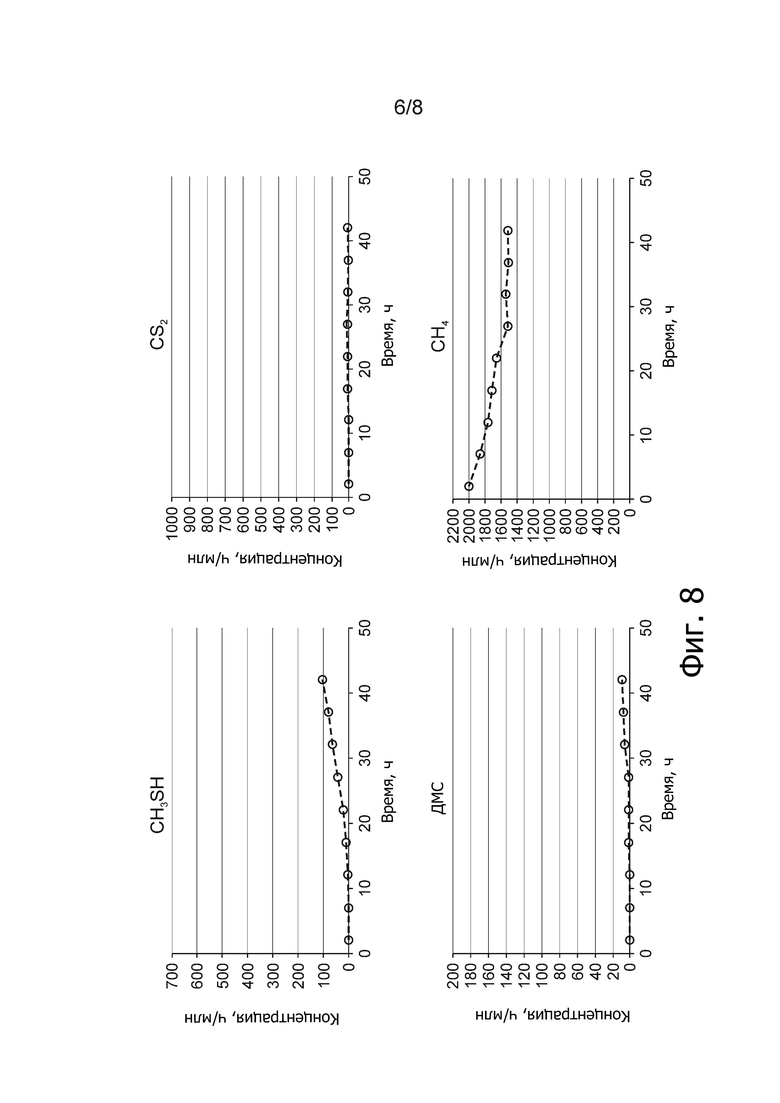

На фиг.8 приведены концентрации метантиола (CH3SH), CS2, диметилсульфида (ДМС) и метана (CH4), достигаемые в ходе каталитической конверсии ДМДС на катализаторе Co-гамма-Al2O3 в присутствии воды в течение 42 ч, как функция времени.

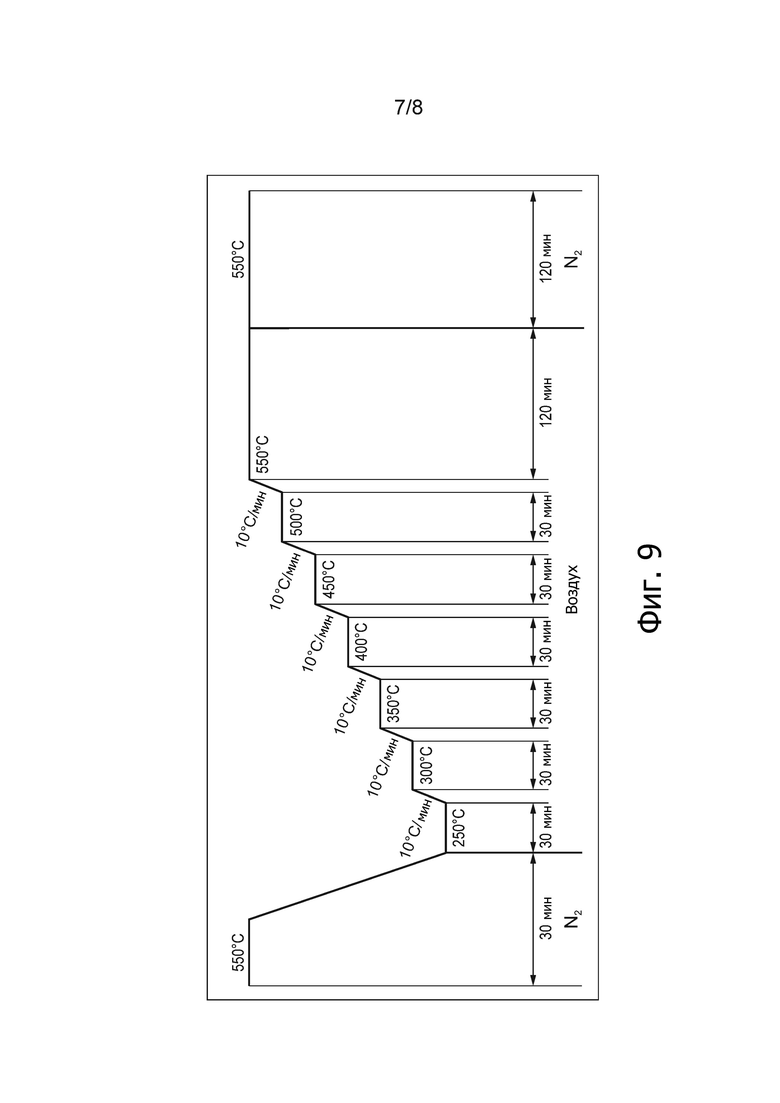

На фиг.9 представлены условия регенерации отработанного катализатора Co-гамма-Al2O3 после 42-часового испытания.

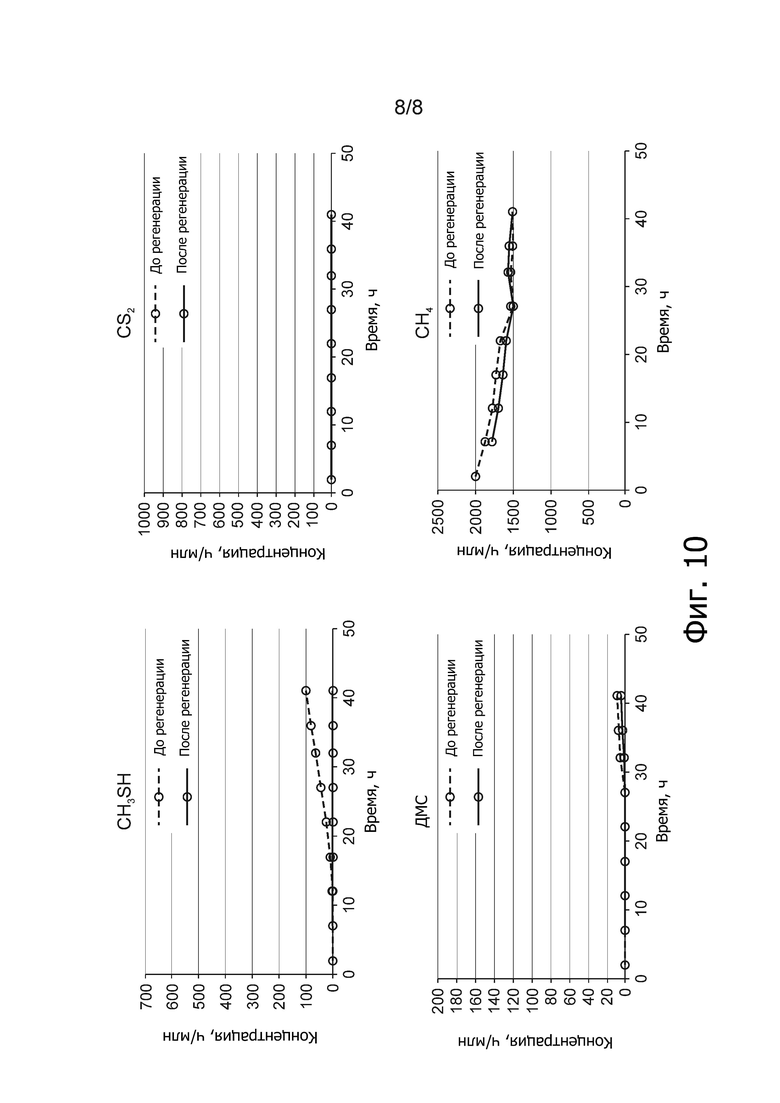

На фиг.10 приведены концентрации метантиола (CH3SH), CS2, диметилсульфида (ДМС) и метана (CH4), достигаемые в ходе каталитической конверсии ДМДС на регенерированном катализаторе Co-гамма-Al2O3 в присутствии воды в течение 42 ч, как функция времени.

Осуществление изобретения

Способ

Одним из объектов настоящего изобретения является способ каталитической конверсии дисульфидного масла в паровой фазе в метан и сероводород, включающий в себя стадию контактирования дисульфидного масла с катализатором на основе нанесенного переходного металла.

Согласно настоящему изобретению основными продуктами каталитической конверсии дисульфидного масла (ДСМ) в паровой фазе являются газообразный метан (CH4) и H2S. Выгодным образом CH4 и H2S представляют собой утилизируемые продукты.

Дисульфидное масло представляет собой смесь диалкилдисульфидов, таких как диметилдисульфид (ДМДС), диэтилдисульфид (ДЭДС), и метилдисульфид (МДС). Это легко воспламеняемое вещество с относительно высоким давлением паров и низкой растворимостью в воде. При комнатной температуре ДСМ существует в виде желтой жидкости.

В одном из вариантов осуществления ДСМ по существу состоит из ДМДС, ДЭДС или их смеси.

В одном из вариантов осуществления ДСМ содержит от 20 мол.% до 100 мол.% ДМДС и от 0 мол.% до 80 мол.% ДЭДС, в частности, от 60 мол.% до 100 мол.% ДМДС и от 0 мол.% до 40 мол.% ДЭДС.

Поскольку ДМДС является основным соединением ДСМ, ДМДС рассматривается как модельная молекула для ДСМ в области настоящего изобретения. С учетом вышесказанного, в настоящей заявке все признаки и варианты осуществления, относящиеся к ДСМ, в равной степени применяются к ДМДС.

Согласно изобретению стадию контактирования ДСМ с катализатором на основе нанесенного переходного металла осуществляют в паровой фазе, т.е. с газообразным реагентом в каталитическом реакторе, тогда как катализатор является твердым, обычно находится в форме порошка или гранул.

Согласно настоящему изобретению паровая фаза содержит ДСМ в газообразной форме.

Указанные конкретные условия реакции предпочтительно приводят к достижению полной конверсии ДСМ и образованию CH4 при сниженном или нулевом образовании побочных продуктов, таких как метантиол и диметилсульфид (ДМС).

Как правило, паровую фазу, содержащую ДСМ, можно получать в блоке генератора паров путем испарения жидкого ДСМ или обогащения нейтрального газообразного потока маслом ДСМ.

Жидкое масло ДСМ можно испарять в рабочих условиях и при помощи технологий, известных специалисту. Такие технологии представляют собой технологии с использованием теплообменника, в котором тепло подводится горячей текучей средой; испарителя, в котором тепло подводится газообразным потоком; котла или кипятильника, подающего тепло непосредственно, или парогенератора, производящего тепло в результате сжигания остаточного газа или жидкости.

Поток нейтрального газа можно обогащать маслом ДСМ путем пропускания упомянутого нейтрального газообразного потока через реактор, содержащий жидкое масло ДСМ. Как правило, нейтральный газообразный поток может быть выбран из газообразного потока азота, газообразного потока гелия, газообразного потока аргона, газообразного потока метана или их смеси.

Как правило, жидкое масло ДСМ может получаться при окислении меркаптанов на традиционной установке обработки меркаптанов.

В одном из вариантов осуществления данного изобретения стадию контактирования ДСМ с катализатором на основе нанесенного переходного металла осуществляют в присутствии воды.

Выгодным образом, присутствие воды не только приводит к получению CH4 без образования метантиола или ДМС, но и также приводит к увеличению количества H2S. Действительно, H2S может получаться при гидролизе продуктов, образующихся в результате конверсии масла ДСМ и содержащих серу, под действием катализатора на основе нанесенного переходного металла. С учетом вышесказанного, присутствие воды увеличивает количество утилизируемых продуктов, образующихся в результате каталитической конверсии ДСМ.

Другим преимуществом присутствия воды является повышение стабильности катализатора на основе нанесенного переходного металла. Вне связи с какой-либо теорией авторы настоящего изобретения обнаружили, что присутствие воды уменьшает количество кокса, отлагающегося на поверхности катализатора на основе нанесенного переходного металла, исключая таким путем его дезактивацию и повышая стабильность. Действительно, известно, что отложение кокса является основной причиной дезактивации катализатора. Кроме того, поскольку стабильность катализатора на основе нанесенного переходного металла повышается, его срок службы также увеличивается.

Согласно одному из вариантов осуществления водяной пар вводят непосредственно в каталитический реактор, в котором осуществляют стадию контактирования ДСМ с катализатором на основе нанесенного переходного металла. В результате водяной пар контактирует непосредственно с катализатором на основе нанесенного переходного металла.

Согласно одному из вариантов осуществления водяной пар присутствует в паровой фазе, содержащей ДСМ, и таким образом вводится в каталитический реактор вместе с упомянутой паровой фазой.

Паровую фазу, содержащую ДСМ и водяной пар, можно получать несколькими различными способами. Как правило, паровая фаза, содержащая ДСМ и водяной пар, может образовываться в результате смешивания водяного пара с паровой фазой, содержащей ДСМ, например, при помощи хорошо известного газового смесителя, такого как статический смеситель. Паровую фазу также можно получать путем обогащения водяного пара маслом ДСМ, например, при пропускании упомянутого водяного пара через реактор, содержащий жидкое масло ДСМ, или путем обогащения паровой фазы, содержащей ДСМ, водой, например, при пропускании упомянутой паровой фазы, содержащей ДСМ, через водный реактор, содержащий жидкую воду. Паровую фазу, содержащую ДСМ и водяной пар, также можно получать путем испарения жидкой смеси ДСМ и воды. В указанном последнем случае жидкую смесь ДСМ и воды, как правило, можно испарять в рабочих условиях и при помощи технологий, известных специалисту. Такие технологии представляют собой технологии с использованием теплообменника, в котором тепло подводится горячей текучей средой; испарителя, в котором тепло подводится водяным паром или газообразным потоком; котла или кипятильника, непосредственно подающего тепло, или парогенератора, производящего тепло в результате сжигания остаточного газа или жидкости.

Как правило, водяной пар или жидкую воду можно подавать из водного реактора по водяной линии.

В одном из вариантов осуществления мольное отношение воды в паровой фазе, содержащей дисульфидное масло, к дисульфидному маслу составляет от 0,1 до 10, в частности, от 1 до 7, более конкретно от 1,4 до 4.

Согласно одному из вариантов осуществления стадию контактирования ДСМ осуществляют при температуре от 350°C до 700°C, в частности, от 525°C до 575°C, более конкретно, от 540°C до 560°C.

В указанном выше диапазоне температур каталитическая конверсия ДСМ выгодным образом является полной. Кроме того, если температура ниже, может образовываться неутилизируемый продукт, такой как метантиол или ДМС, а если температура выше, то процесс является дорогостоящим, поскольку он требует применения специальных сплавов, как например, тугоплавких сплавов.

Как упомянуто выше, каталитическую конверсию ДСМ осуществляют с использованием катализатора на основе нанесенного переходного металла.

Употребляемый в настоящем документе термин «катализатор на основе нанесенного переходного металла» относится к катализатору, содержащему переходный металл в качестве активного каталитического материала и носитель, при этом указанный переходный металл диспергирован на упомянутом носителе.

Переходный металл является элементом, относящимся к группе IIIb, IVb, Vb, VIb, группе лантанидов или актинидов Периодической таблицы элементов. Предполагается, что практически весь переходный металл существует в составе катализатора на основе нанесенного переходного металла в окисленном состоянии. С учетом вышесказанного, переходный металл можно вводить в каталитический реактор в его окисленной форме.

Как правило, носитель катализатора на основе нанесенного переходного металла может быть выбран из оксида алюминия (Al2O3), диоксида кремния, диоксида титана (TiO2) или их смеси, предпочтительно носитель представляет собой оксид алюминия.

Оксид алюминия является предпочтительным в качестве носителя катализатора, поскольку он сочетает в себе благоприятные характеристики, такие как тугоплавкость и мезопористость. Действительно, вследствие своей тугоплавкости Al2O3 обладает высокой механической стойкостью, что предотвращает спекание катализатора в ходе каталитической конверсии ДСМ. Кроме того, вне связи с какой-либо теорией, авторы настоящего изобретения обнаружили, что мезопористость оксида алюминия ограничивает дезактивацию катализатора на основе нанесенного переходного металла за счет исключения блокировки пор упомянутого катализатора коксом, увеличивая таким путем его стабильность и срок службы.

В одном из вариантов осуществления оксид алюминия выбран из альфа-оксида алюминия, гамма-оксида алюминия, дельта-оксида алюминия, тета-оксида алюминия, предпочтительно оксид алюминия представляет собой гамма-оксид алюминия.

Известно, что ДСМ можно подвергать каталитическому превращению путем контактирования с катализатором, обладающим поверхностной кислотностью. Выгодным образом, гамма-оксид алюминия является оксидом алюминия, имеющим наиболее высокую поверхностную кислотность.

Обычно переходный металл катализатора на основе нанесенного переходного металла может быть выбран из марганца, железа, кобальта, никеля, меди, цинка, молибдена, рутения, родия или их смеси, предпочтительно переходный металл представляет собой кобальт.

Добавление кобальта к носителю выгодным образом повышает количество CH4, образующегося при полной каталитической конверсии ДСМ.

Если контактирование ДСМ с катализатором на основе нанесенного переходного металла осуществляют в присутствии воды, то добавление кобальта к оксиду алюминия выгодным образом увеличивает количество CH4 и H2S и по существу уменьшает количества метантиола и ДМС, образующихся при полной каталитической конверсии ДСМ.

Содержание переходного металла в катализаторе на основе нанесенного переходного металла по отношению к носителю может составлять от 0,1 масс.% до 10 масс.%, в частности, от 1 масс.% до 5 масс.%, более конкретно, от 2,2 масс.% до 2,7 масс.%.

Оказывается, что данные диапазоны содержания переходного металла представляют собой наилучший баланс между активностью катализатора и его стоимостью. Действительно, если бы содержание переходного металла в катализаторе было выше значений указанных диапазонов, алюмооксидный носитель мог бы покрываться больше, чем одним слоем переходного металла, увеличивая за счет этого стоимость катализатора без повышения его активности. И наоборот, если бы содержание переходного металла в катализаторе было ниже, покрытие переходным металлом алюмооксидного носителя не могло бы достигаться в полной мере, снижая за счет этого его активность.

Катализатор на основе нанесенного переходного металла можно синтезировать любым способом синтеза, известным специалисту. Такими способами являются, например, соосаждение, совместное гелеобразование, ионный обмен, пропитка, либо осаждение из паровой фазы или из источника атомов. Предпочтительным способом является пропитка алюмооксидного носителя раствором или суспензией переходного металла. Согласно указанному предпочтительному способу неорганическую соль переходного металла, такую как, например, ацетат, карбонат, хлорид, нитрат или сульфат, растворяют в воде для получения раствора соли. Раствор соли содержит количество переходного металла, соответствующее желаемому конечному массовому проценту переходного металла на алюмооксидном носителе. Раствор наносят по каплям на носитель, затем носитель извлекают для высушивания и в конечном итоге прокаливают при высокой температуре с целью получения катализатора на основе нанесенного переходного металла.

В одном из вариантов осуществления удельная поверхность катализатора на основе нанесенного переходного металла составляет по меньшей мере 150 м²/г, в частности, удельная поверхность составляет от 200 м²/г до 250 м²/г, более конкретно, составляет от 220 м²/г до 230 м²/г.

В одном из вариантов осуществления размер частиц катализатора на основе нанесенного переходного металла составляет по меньшей мере 100 мкм, в частности, размер частиц составляет от 125 мкм до 300 мкм, более конкретно, составляет от 150 мкм до 250 мкм.

Подобно большинству катализаторов, катализатор на основе нанесенного переходного металла настоящего изобретения может со временем дезактивироваться. Выгодным образом, активность отработанного катализатора на основе нанесенного переходного металла можно восстанавливать путем окислительной регенерации. При помощи окислительной регенерации активность можно даже повышать.

Как правило, окислительную регенерацию отработанного катализатора на основе нанесенного переходного металла можно выполнять in-situ или ex-situ.

В ходе окислительной регенерации отработанный переходный металл, нанесенный на оксид алюминия, нагревают до температуры от 200°C до 600°C, в присутствии кислорода с целью сжигания кокса, отложившегося на поверхности отработанного катализатора на основе нанесенного переходного металла.

Для сжигания всего кокса без изменения свойств катализатора на основе нанесенного переходного металла, в частности, его пористости, можно регулировать температуру и парциальное давление кислорода.

В одном из вариантов осуществления температуру повышают от 200°C до 600°C с шагом 50°C.

Выгодным образом, указанные температурные условия облегчают контроль экзотермичности сгорания кокса, исключая таким путем снижение пористости катализатора на основе нанесенного переходного металла.

С целью осуществления окислительной регенерации отработанный переходный металл, нанесенный на оксид алюминия, подвергают воздействию окислительного газообразного потока. Окислительный газообразный поток может представлять собой воздух, чистый или смешанный с дополнительным количеством кислорода, либо инертного газа, такого как азот или гелий, с целью повышения или снижения парциального давления кислорода.

В конкретном варианте осуществления окислительную регенерацию осуществляют в присутствии воздуха.

Выгодным образом, использование воздуха для осуществления окислительной регенерации катализатора уменьшает затраты и облегчает контроль экзотермичности сгорания кокса, исключая таким путем снижение пористости катализатора на основе нанесенного переходного металла.

Установка каталитической конверсии

Другим объектом настоящего изобретения является установка каталитической конверсии для осуществления раскрытого выше способа данного изобретения. Упомянутая установка каталитической конверсии описана более подробно со ссылкой на фиг.1, 2 и 3 и содержит каталитический реактор 1, содержащий:

- линию 2 подачи паров для питания каталитического реактора 1 паровой фазой ДСМ,

- линию 3 извлечения газа для выделения газообразного потока, содержащего CH4 и H2S, и

- по меньшей мере один каталитический слой, в котором размещен катализатор на основе нанесенного переходного металла.

Как упомянуто выше, стадию контактирования ДСМ с катализатором на основе нанесенного переходного металла осуществляют в каталитическом реакторе 1.

Каталитический реактор 1 может представлять собой реактор непрерывного действия или реактор периодического действия. Подходящими реакторами непрерывного действия являются реактор с неподвижным слоем, противоточные трубчатые реакторы или реакторы с псевдоожиженным слоем. Предпочтительным является реактор с неподвижным слоем.

Как правило, каталитический реактор непрерывного действия может содержать линию 2 подачи паров, линию 3 извлечения газа и по меньшей мере один каталитический слой. Паровая фаза ДСМ вводится в реактор непрерывного действия по линии 2 подачи паров, проходит через реактор непрерывного действия в каталитический слой, в котором размещен катализатор на основе нанесенного переходного металла. Таким путем паровая фаза ДСМ подвергается контактированию с катализатором на основе нанесенного переходного металла и превращается в газообразный поток, содержащий CH4. Газообразный поток выходит из каталитического слоя через каталитический реактор 1 в линию 3 извлечения газа для его выделения.

Как правило, каталитический реактор периодического действия может содержать линию 2 подачи паров, линию 3 извлечения газа, по меньшей мере один каталитический слой и мешалку. Линия 2 подачи паров и линия 3 извлечения газа могут представлять собой одно и то же. После размещения катализатора на основе нанесенного переходного металла в каталитическом слое каталитический реактор 1 периодического действия герметично закрывают.Линию 2 подачи паров открывают с целью введения паровой фазы ДСМ в реактор периодического действия до достижения ввода желаемого количества паровой фазы. Вводимое количество паровой фазы внутри реактора периодического действия можно контролировать регулятором расхода газа или путем отслеживания внутреннего давления. Действительно, внутреннее давление зависит от количества газообразных продуктов внутри каталитического реактора периодического действия. При введении паровая фаза подвергается контактированию с катализатором на основе нанесенного переходного металла для превращения в газообразный поток, содержащий CH4 и H2S. С целью повышения скорости превращения газообразную среду перемешивает мешалка. Реакция превращения может сопровождаться отслеживанием давления внутри реактора периодического действия. По завершении реакции превращения открывают линию 3 извлечения газа с целью выделения газообразного потока.

Предпочтительным является каталитический реактор непрерывного действия, поскольку в нем лучше регулируются параметры реакции (время пребывания, температура и давление), чем в реакторе периодического действия, следовательно, лучше контролируются и отслеживаются каталитические реакции. К тому же, каталитический реактор непрерывного действия производит меньше отходов и требует гораздо меньшей емкости для хранения как реагентов, так и продуктов, образующихся в результате более эффективной работы. С учетом вышесказанного, капитальные затраты на тонну произведенного продукта являются более низкими.

Согласно одному из вариантов осуществления установка каталитической конверсии дополнительно содержит:

- блок 4 генератора паров, предназначенный для формирования паровой фазы ДСМ и сообщающийся по текучей среде с линией 2 подачи паров каталитического реактора 1, и

- линию 5 подачи жидкого сырья для питания блока 4 генератора паров жидким маслом ДСМ.

Блок 4 генератора паров может представлять собой теплообменник, в котором тепло подводится горячей текучей средой; испарители, в которых тепло подводится газообразным потоком; котел или кипятильник, непосредственно подающий тепло, или парогенератор, производящий тепло в результате сжигания остаточного газа или жидкости, так, чтобы паровую фазу, содержащую ДСМ, можно было получать путем испарения жидкого масла ДСМ.

Блок 4 генератора паров также может представлять собой реактор, содержащий жидкое масло ДСМ и сообщающийся по текучей среде с линией нейтрального газа, так что нейтральный газообразный поток может обогащаться маслом ДСМ при пропускании через реактор, содержащий жидкое масло ДСМ, в результате чего образуется паровая фаза, содержащая ДСМ.

Согласно конкретному варианту осуществления стадию контактирования ДСМ с катализатором на основе нанесенного переходного металла можно осуществлять в присутствии воды. Таким образом, установка каталитической конверсии настоящего изобретения может дополнительно содержать водяной реактор 6 для подачи жидкой воды или водяного пара на установку каталитической конверсии по водяной линии 7.

Согласно конкретному варианту осуществления водяная линия 7 сообщается по текучей среде с одной или несколькими единицами оборудования, выбранными из линии 5 подачи жидкого сырья, блока 4 генератора паров, линии 2 подачи паров и каталитического реактора 1.

Согласно конкретному варианту осуществления, проиллюстрированному на фигуре 1, водяная линия 7 сообщается по текучей среде с линией 2 подачи паров, и водяной пар, поступающий из водяного реактора 6, смешивается с паровой фазой, содержащей ДСМ, линии 2 подачи паров с целью образования паровой фазы, содержащей ДСМ и водяной пар. Для улучшения смешивания водяного пара и паровой фазы, содержащей ДСМ, линия 2 подачи паров может дополнительно содержать газовый смеситель, такой как статический смеситель.

Согласно другому конкретному варианту осуществления водяная линия 7 сообщается по текучей среде с линией 5 подачи жидкого сырья, и жидкая вода, поступающая из водяного реактора 6, смешивается с жидким маслом ДСМ до введения в блок 4 генератора паров для получения жидкой смеси ДСМ и воды. Указанная жидкая смесь ДСМ и воды испаряется в блоке 4 генератора паров для получения паровой фазы, содержащей ДСМ и водяной пар. Затем паровая фаза, содержащая ДСМ и водяной пар, подается в каталитический реактор 1 по линии 2 подачи паров. Согласно указанному конкретному варианту осуществления блок 4 генератора паров может представлять собой теплообменник, в котором тепло подводится горячей текучей средой; испаритель, в котором тепло подводится газообразным потоком; котел или кипятильник, непосредственно подающий тепло, или парогенератор, производящий тепло в результате сжигания остаточного газа или жидкости.

Согласно еще одному конкретному варианту осуществления водяная линия 7 сообщается по текучей среде с блоком 4 генератора паров, а блок 4 генератора паров представляет собой реактор, содержащий жидкое масло ДСМ, и водяной пар, поступающий из водяного реактора 6, обогащается маслом ДСМ при пропускании через реактор, содержащий жидкое масло ДСМ, для получения паровой фазы, содержащей ДСМ и водяной пар. Согласно указанному конкретному варианту осуществления каталитический реактор 1 питается паровой фазой, содержащей ДСМ и водяной пар, по линии 2 подачи паров.

Согласно конкретному варианту осуществления, проиллюстрированному на фигуре 2, водяная линия 7 сообщается по текучей среде с каталитическим реактором 1, и каталитический реактор 1 питается водяным паром из водяного реактора 6, так что упомянутый водяной пар контактирует непосредственно с катализатором на основе нанесенного переходного металла, размещенным в по меньшей мере одном каталитическом слое.

Согласно приведенному выше конкретному варианту осуществления число водяных линий 7, сообщающихся по текучей среде с каталитическим реактором 1, зависит от числа m каталитических слоев, заключенных в каталитическом реакторе 1. Действительно, по меньшей мере одна водяная линия 7 сообщается по текучей среде с упомянутым каталитическим реактором 1 вблизи каждого из m каталитических слоев, так что водяной пар контактирует непосредственно с катализатором на основе переходного металла, нанесенного на оксид алюминия, размещенным в каждом из m каталитических слоев.

Согласно конкретному варианту осуществления водяной реактор 6 питается паровой фазой, содержащей ДСМ, по линии 2 паров и сообщается по текучей среде с каталитическим реактором 1 посредством водяной линии 7.

Как проиллюстрировано на фиг.3, паровая фаза, содержащая ДСМ, проходит таким путем через водяной реактор 6, содержащий жидкую воду, обогащаясь в результате этого водой, а затем подается в каталитический реактор 1 по линии 17 обогащенного водой ДСМ.

Соответственно, установка каталитической конверсии может дополнительно содержать:

- узел 8 разделения, питаемый по линии 3 извлечения газа каталитического реактора 1, для отделения CH4 от H2S газообразного потока,

- метановую линию 9 для извлечения метана, и

- сероводородную линию 10 для извлечения сероводорода.

Предпочтительно, узел 8 разделения может представлять собой узел обработки газа с использованием растворителя, например, аминового растворителя.

Выгодным образом, путем отделения CH4 от H2S можно извлекать упомянутые газы. Например, CH4 можно продавать на рынке или вводить в поток природного газа, подлежащего продаже на рынке, тогда как H2S можно дополнительно обрабатывать в узле 11 извлечения серы, таком как установка Клауса, для получения элементарной серы, используемой для производства серной кислоты, лекарств, косметики, удобрений, резиновых продуктов, удобрительного тука и пестицидов.

Таким образом, установка каталитической конверсии может дополнительно содержать узел 11 извлечения серы, питаемый по сероводородной линии 10 и имеющий серную выпускную линию 12, для извлечения элементарной серы и газовую выпускную линию 13 для выделения потока хвостового газа.

В одном из вариантов осуществления линия 3 извлечения газа возвращается обратно на существующие установки переработки кислых газов, такие как установка удаления кислых газов, установка извлечения серы и установка обработки хвостового газа.

Следующие ниже примеры предоставляют еще одну иллюстрацию данного изобретения без привнесения какого-либо ограничения. Их осуществили с использованием ДМДС, который является одним из компонентов масла ДСМ. Предполагается, что для производства H2S в случае ДСМ были бы получены те же результаты.

Примеры: Испытания каталитической конверсии диметилдисульфида (ДМДС) в паровой фазе

Вещество и способ

Каталитическую конверсию газообразной смеси ДМДС/N2 (время контакта, τ=0,24 г.с.см-3; концентрация ДМДС CДМДС=3400 об. ч/млн) в паровой фазе осуществляли в микрореакторе с неподвижным слоем, в который помещали 100 мг катализатора (размер частиц=150-250 мкм). Катализатор активировали "in-situ" в атмосфере воздуха, при 550°C, в течение 6 ч, непосредственно перед испытанием.

Микрореактор помещали в вертикальную печь, оснащенную электронным контроллером-регулятором и термопарой, вставленной в каталитический слой для измерения и регулирования температуры. Испытания проводили при 550°C. Время реакции составляет 18 ч или 42 ч.

Полученный продукт анализируют при помощи газового хроматографа (Shimadzu GC 2014), соединенного с реактором выпускной линией, нагреваемой при 100°C. Концентрации ДМДС и метантиола (CH3SH) определяют с использованием калибровочных кривых. Концентрации других продуктов, содержащих серу, таких как CS2 и диметилсульфид (ДМС), вычисляли на основе коэффициента отклика CH3SH.

Катализаторы

Испытывали активность катализатора Co-гамма-Al2O3 согласно изобретению и сравнивали с промышленными катализаторами: гамма-Al2O3, цеолитом HZSM5-15 и синтезированным катализатором Co-HZSM5-15.

Промышленные катализаторы

Цеолит HZSM5-15 (CBV 3024E, Si/Al=15) приобретен у фирмы Zeolyst International.

Гамма-Al2O3 (N°UE=215-691-6) приобретен у фирмы Alfa Aesar.

Синтез Co-гамма-Al2O3

Co-гамма-Al2O3, содержащий 2,5 масс.% кобальта, синтезировали путем пропитки приобретенного гамма-Al2O3 объемом водного раствора Co(NO3)2*6H2O, равным объему пор катализатора и содержащим количество кобальта, соответствующее желаемому конечному массовому проценту кобальта на гамма-Al2O3. После пропитки полученный материал извлекали для высушивания в печи в течение ночи перед прокалкой при 550°C в течение 8 ч.

Синтез Co-HZSM5-15

Co-HZSM5-15 синтезировали, следуя той же процедуре, что и в случае Co-гамма-Al2O3, применительно к приобретенному цеолиту HZSM5-15.

Определение характеристик катализаторов

Размер частиц определяли при помощи механического просеивания. Исследовали только катализаторы, имеющие размер частиц от 150 мкм до 250 мкм.

Содержание кобальта относительно гамма-Al2O3 и HZSM5-15 определяли методом ЭДРС с использованием сканирующего электронного микроскопа Fei Quanta 200F.

Удельную поверхность и объем пор определяли при помощи измерений БЭТ с использованием прибора ASAP 2020 Micromeritics.

Для оценки количества кокса, отложившегося на поверхности отработанных катализаторов, упомянутые отработанные катализаторы анализировали методом термогравиметрического анализа (ТГА) с использованием прибора TG-DSC 111 (SETARAM). Сначала удаляли химические вещества, адсорбированные на поверхности отработанного катализатора после испытания каталитической конверсии, путем продувки микрореактора газообразным потоком азота при 550°C. Затем 20 мг отработанного катализатора извлекали из микрореактора для нагревания в приборе TG-DSC 111, в атмосфере воздуха от комнатной температуры до 800°C со скоростью 10°C.мин-1. Потерю массы в диапазоне от 400°C до 800°C относили к сгоранию кокса.

Свойства катализаторов обобщены в следующей ниже таблице 1.

Таблица 1. Свойства катализаторов

Пример 1. Испытания каталитической конверсии в присутствии Co-гамма-Al2O3 и гамма-Al2O3

Испытания осуществляли при 550°C, в течение 18 ч, с вышеописанной газообразной смесью ДМДС/N2.

- В отсутствие воды

Поскольку ДМДС не обнаруживается на выходе из микрореактора, конверсия ДМДС на катализаторах Co-гамма-Al2O3 и гамма-Al2O3 в отсутствие воды является полной и приводит к образованию CH4 и CS2, а не ДМС и CH3SH.

Как проиллюстрировано на фигуре 4, добавление кобальта к гамма-Al2O3 приводит к небольшому увеличению концентрации CS2, образующегося в результате каталитической конверсии ДМДС.Полученные концентрации CH3SH, ДМС и CH4 близки для Co-гамма-Al2O3 и гамма-Al2O3.

Кроме того, в течение 18 ч испытания Co-гамма-Al2O3 и гамма-Al2O3 не дезактивируются.

По завершении испытания количество кокса, отложившегося на поверхности гамма-Al2O3, составляет 27 мг, а его количество на поверхности Co-гамма-Al2O3 составляет 27,7 мг.

- В присутствии воды (отношение H2O/ДМДС=1,4)

Поскольку ДМДС не обнаруживается на выходе из микрореактора, конверсия ДМДС на катализаторах Co-гамма-Al2O3 и гамма-Al2O3 в присутствии воды является полной.

Как проиллюстрировано на фиг.5, добавление кобальта к гамма-Al2O3 приводит к полной конверсии ДМДС только в CH4, и концентрация полученного CH4 выше концентрации, достигнутой на гамма-Al2O3. Кроме того, присутствие воды приводит к полному гидролизу CS2 в CO2 и H2S (концентрации CO2 и H2S не представлены на фигуре 5).

В течение 18 ч испытания катализаторы Co-гамма-Al2O3 и гамма-Al2O3 не дезактивируются в ходе испытания.

И наконец, присутствие воды приводит к значительному снижению количества кокса, отложившегося на поверхности катализаторов по завершении испытания. Действительно, лишь 3,8 мг кокса отлагается на поверхности гамма-Al2O3, и всего 9,7 мг отлагается на поверхности Co-гамма-Al2O3.

- Заключение

Катализаторы Co-гамма-Al2O3 и гамма-Al2O3 не дезактивируются в ходе указанных двух испытаний. Кроме того, присутствие воды существенно уменьшает количество кокса, отложившегося на поверхности катализаторов.

В отсутствие или в присутствии воды каталитическая конверсия ДМДС на гамма-Al2O3 приводит к образованию неутилизируемых продуктов (CS2 в отсутствие воды, CH3SH и ДМС в присутствии воды).

Сочетание добавления кобальта к гамма-Al2O3 и присутствия воды приводит к полной конверсии ДМДС в CH4 и полному гидролизу CS2 в CO2 и H2S.

На основании результатов примера 1 предполагается, что Co-гамма-Al2O3 будет:

- подвергать ДСМ каталитическому превращению в паровой фазе в CH4, CS2 и H2S в отсутствие воды, и

- подвергать ДСМ каталитическому превращению в паровой фазе в CH4 и H2S в присутствии воды.

Пример 2. Сравнительные испытания с HZSM5-15 и Co-HZSM5-15

Испытания осуществляли при 550°C, в течение 18 ч, с вышеописанной газообразной смесью ДМДС/N2.

- В отсутствие воды

Поскольку ДМДС не обнаруживается на выходе из микрореактора, конверсия ДМДС на катализаторах HZSM5-15 и Co-HZSM5-15 в отсутствие воды является полной.

Однако, как проиллюстрировано на фигуре 6, превращение ДМДС на HZSM5-15 приводит к образованию CH3SH и CS2 в значительном количестве на протяжении всего испытания. Добавление кобальта к HZSM5-15 всего лишь замедляет образование CH3SH и повышает количество образующегося CS2.

По завершении испытаний количество кокса, отложившегося на поверхности HZSM5-15, составляет 26 мг, а его количество на поверхности Co-HZSM5-15 составляет 17 мг.

- В присутствии воды (отношение H2O/ДМДС=1,4)

Поскольку ДМДС не обнаруживается на выходе из микрореактора, конверсия ДМДС на катализаторах HZSM5-15 и Co-HZSM5-15 в присутствии воды является полной.

Как проиллюстрировано на фигуре 7, HZSM5-15 по-прежнему превращает ДМДС в CH3SH, а CS2 неполностью гидролизуется в CO2 и H2S.

Как проиллюстрировано на фиг.6 и 7, Co-HZSM5-15 по-прежнему превращает ДМДС в CH3SH, даже если присутствие воды дополнительно замедляет упомянутое превращение. CS2 также неполностью гидролизуется в CO2 и H2S.

По завершении испытаний количество кокса, отложившегося на поверхности HZSM5-15, составляет 18 мг, а его количество на поверхности Co-HZSM5-15 составляет 8,4 мг.

- Заключение

В отсутствие или в присутствии воды каталитическая конверсия ДМДС на HZSM5-15 и Co-HZSM5-15 приводит к образованию неутилизируемых продуктов, таких как CH3SH. Кроме того, в присутствии воды гидролиз CS2 является неполным.

С учетом вышесказанного, предполагается, что каталитическая конверсия ДСМ в рабочих условиях примера 2 не будет удовлетворительной.

Пример 3. Долгосрочное испытание Co-гамма-Al2O3 в присутствии воды (отношение H2O/ДМДС=1,4)

Испытание осуществляли при 550°C, в течение 42 ч с вышеописанной газообразной смесью ДМДС/N2.

Как проиллюстрировано на фиг.8, конверсия ДМДС в CH4 и гидролиз CS2 являются полными в течение 42 ч испытания. Тем не менее, после 22 ч образуются незначительные количества ДМС и CH3SH.

На основании результатов примера 3, предполагается, что Co-гамма-Al2O3 будет эффективно осуществлять каталитические превращения ДСМ в CH4 и H2S в паровой фазе в присутствии воды в течение более 40 ч.

Пример 4. Способность к регенерации отработанного катализатора Co-гамма-Al2O3

После долгосрочного испытания примера 3 отработанный катализатор Co-гамма-Al2O3 регенерируют в атмосфере воздуха согласно условиям, отображенным на фиг.9.

Затем долгосрочное испытание примера 3 осуществляют на регенерированном катализаторе Co-гамма-Al2O3. Как проиллюстрировано на фиг.10, каталитические свойства Co-гамма-Al2O3 восстанавливаются (полная конверсия ДМДС в CH4 и полный гидролиз CS2) и даже улучшаются (после 22 ч не образуется CH3SH, при этом уменьшается количество ДМС, образующегося после 22 ч). Приведенные результаты отчетливо выявляют способность катализатора Co-гамма-Al2O3 к регенерации.

На основании результатов примера 4, предполагается, что Co-гамма-Al2O3 будет эффективно осуществлять каталитические превращения ДСМ в CH4 и H2S в паровой фазе в присутствии воды после регенерации. Таким образом, Co-гамма-Al2O3 будет использоваться несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕВРАЩЕНИЯ ДИМЕТИЛСУЛЬФИДА В МЕТИЛМЕРКАПТАН | 2017 |

|

RU2717827C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ТИОФЕНА | 2007 |

|

RU2325228C1 |

| ОБРАБОТКА ХВОСТОВЫХ ГАЗОВ УСТАНОВКИ КЛАУСА С ИСПОЛЬЗОВАНИЕМ ОПТИМИЗИРОВАННОЙ ПОСЛЕДОВАТЕЛЬНОСТИ КАТАЛИЗАТОРОВ | 2008 |

|

RU2471538C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРНИСТОГО АНГИДРИДА | 2006 |

|

RU2409517C2 |

| КАТАЛИЗАТОР ГИДРОЛИЗА С ВЫСОКИМ СОДЕРЖАНИЕМ МЕТАЛЛОВ ДЛЯ КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ СЕРЫ В ГАЗОВОМ ПОТОКЕ | 2017 |

|

RU2735774C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2004 |

|

RU2394023C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТАНОВ ПУТЕМ ФЕРМЕНТАТИВНОГО ГИДРОГЕНОЛИЗА ДИСУЛЬФИДОВ С ПОМОЩЬЮ ВОДОРОДА | 2016 |

|

RU2720091C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2549619C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТАНОВ ПУТЕМ ФЕРМЕНТАТИВНОГО ГИДРОГЕНОЛИЗА ДИСУЛЬФИДОВ | 2016 |

|

RU2709486C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

Изобретение относится к способу каталитической конверсии в паровой фазе дисульфидного масла в метан и сероводород и установке для осуществления способа. Способ включает контактирование дисульфидного масла с катализатором на основе нанесенного переходного металла в присутствии воды и при температуре от 350°C до 700°C. Установка включает каталитический реактор, содержащий линию подачи паров для питания каталитического реактора паровой фазой дисульфидного масла, линию извлечения газа для выделения газообразного потока, содержащего метан и сероводород, каталитический слой, в котором размещен катализатор на основе нанесенного переходного металла, и водяной реактор для подачи жидкой воды или водяного пара на установку по водяной линии. Изобретение обеспечивает усовершенствованный способ каталитической конверсии дисульфидного масла без использования водорода, получение метана без образования метантиола или дисульфидного масла, получение увеличенного количества сероводорода, повышение стабильности катализатора и увеличение срока службы катализатора. 2 н. и 13 з.п. ф-лы, 10 ил., 1 табл., 4 пр.

1. Способ каталитической конверсии дисульфидного масла в паровой фазе в метан и сероводород, включающий в себя стадию контактирования дисульфидного масла с катализатором на основе нанесенного переходного металла, в котором стадию контактирования дисульфидного масла с катализатором на основе нанесенного переходного металла осуществляют в присутствии воды и

в котором стадию контактирования дисульфидного масла осуществляют при температуре от 350°C до 700°C.

2. Способ по п. 1, в котором катализатор на основе нанесенного переходного металла содержит носитель, выбранный из оксида алюминия (Al2O3), диоксида кремния, диоксида титана (TiO2) или их смеси, предпочтительно носитель представляет собой оксид алюминия.

3. Способ по п. 1 или 2, в котором оксид алюминия выбран из альфа-оксида алюминия, гамма-оксида алюминия, дельта-оксида алюминия, тета-оксида алюминия, предпочтительно оксид алюминия представляет собой гамма-оксид алюминия.

4. Способ по любому из пп. 1-3, в котором переходный металл выбран из марганца, железа, кобальта, никеля, меди, цинка, молибдена, рутения, родия или их смеси, предпочтительно переходный металл представляет собой кобальт.

5. Способ по любому из пп. 1-4, в котором содержание переходного металла в катализаторе на основе нанесенного переходного металла по отношению к носителю составляет от 0,1 масс.% до 10 масс.%, в частности от 1 масс.% до 5 масс.%, более конкретно от 2,2 масс.% до 2,7 масс.%.

6. Способ по любому из пп. 1-5, в котором мольное отношение воды в паровой фазе, содержащей дисульфидное масло, к дисульфидному маслу составляет от 0,1 до 10, в частности от 1 до 7, более конкретно от 1,4 до 4.

7. Способ по любому из пп. 1-6, в котором стадию контактирования дисульфидного масла осуществляют при температуре от 525°C до 575°C, более конкретно от 540°C до 560°C.

8. Способ по любому из пп. 1-7, дополнительно включающий в себя стадию окислительной регенерации отработанного катализатора на основе нанесенного переходного металла.

9. Способ по п. 8, в котором стадию окислительной регенерации осуществляют в присутствии воздуха.

10. Установка каталитической конверсии для осуществления способа по любому из пп. 1-9, содержащая каталитический реактор (1), который содержит:

- линию (2) подачи паров для питания каталитического реактора (1) паровой фазой дисульфидного масла,

- линию (3) извлечения газа для выделения газообразного потока, содержащего метан и H2S,

- по меньшей мере один каталитический слой, в котором размещен катализатор на основе нанесенного переходного металла, и

водяной реактор (6) для подачи жидкой воды или водяного пара на установку каталитической конверсии по водяной линии (7).

11. Установка каталитической конверсии по п. 10, дополнительно содержащая:

- блок (4) генератора паров, предназначенный для формирования паровой фазы дисульфидного масла и сообщающийся по текучей среде с линией (2) подачи паров каталитического реактора (1), и

- линию (5) подачи жидкого сырья для питания блока (4) генератора паров жидким дисульфидным маслом.

12. Установка каталитической конверсии по п. 10, в которой водяная линия (7) сообщается по текучей среде с одной или несколькими единицами оборудования, выбранными из линии (5) подачи жидкого сырья, блока (4) генератора паров, линии (2) подачи паров и каталитического реактора (1).

13. Установка каталитической конверсии по п. 10, в которой водяной реактор (6) питается паровой фазой дисульфидного масла по линии (2) подачи паров и сообщается по текучей среде с каталитическим реактором (1) посредством линии (17) обогащенного водой масла ДСМ.

14. Установка каталитической конверсии по любому из пп. 10-13, дополнительно содержащая:

- узел (8) разделения, питаемый по линии (3) извлечения газа каталитического реактора (1), для отделения метана от сероводорода газообразного потока,

- метановую линию (9) для извлечения метана, и

- сероводородную линию (10) для извлечения сероводорода.

15. Установка каталитической конверсии по любому из пп. 10-14, дополнительно содержащая узел (11) извлечения серы, питаемый по сероводородной линии (10) и имеющий серную выпускную линию (12) для извлечения элементарной серы, а также газовую выпускную линию (13) для выделения потока хвостового газа.

| MASHKINA A | |||

| V., KHAIRULINA L | |||

| N., Activity of catalysts in the synthesis of dimethyl sulfide from dimethyl disulfide, Kinetics and Catalysis, 20090501 MAIK Nauka - Interperiodica, Russian Federation - ISSN 0023-1584, vol | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Мяльная машина для лубовых растений | 1923 |

|

SU414A1 |

| MASHKINA A | |||

| V., Dimethyl disulfide catalytic conversion | |||

Авторы

Даты

2020-06-08—Публикация

2016-10-27—Подача