Изобретение относится к области машиностроения, а именно к способу изготовления конических изделий из композиционных материалов.

Известно устройство поддержания давления для изготовления композиционных компонентов посредством нагнетания полимера и связанный с ним метод (см. RU №2598939 С2, МПК В29С 70/48, 2006.01).

Данное изобретение относится к устройству поддержания давления для производства композиционных деталей, изготавливаемых посредством нагнетания полимера методом RTM (Resin Transfer Moulding - литьевое прессование полимеров), а также к способу изготовления компонента, изготавливаемого из композиционных материалов посредством нагнетания полимера методом RTM. Метод RTM является известным методом изготовления деталей из композиционных материалов и включает в себя следующие основные операции:

- подготовку волоконной преформы посредством тканья;

- расположение преформы в литьевой форме;

- нагнетание полимера в жидком состоянии;

- приложение поддерживаемого давления к нагнетаемому полимеру;

- полимеризацию компонента нагреванием.

Целью данного изобретения является устройство поддержания давления отличающееся тем, что содержит две камеры:

- первая камера выполнена с возможностью соединения со средством создания давления и со средством создания вакуума;

- вторая камера соединена с сетью трубопроводов для впуска полимера и выпуска полимера.

Первая и вторая камера расположены так, что утечка полимера из одной в другую невозможна.

Благодаря изобретению больше не нужно поддерживать давление в системе литья полимера посредством средства нагнетания. Таким образом, средство нагнетания освобождается в конце нагнетания полимера, что дает возможность избежать полимеризации полимера внутри средства нагнетания в фазе поддержания давления. Время занятости полимером тоже сокращается, давая возможность увеличить таким образом производительность одного средства нагнетания.

К недостаткам данного устройства и связанного с ним метода следует отнести то, что конструкция с применением двух камер усложняет в целом устройство и способ изготовления изделия, что в конечном итоге увеличивает трудоемкость.

Известен способ изготовления конических изделий методом пропитки под давлением каркаса (преформы) из ткани МТТС-2,1 безрастворным связующим ЭДТ-10 и связанное с ним устройство описанное в ОСТ 92-0957-74.

По своим признакам и достигаемому результату этот способ наиболее близок к заявляемому и принят за прототип.

Общими признаками прототипа и заявленного изобретения является присутствие устройства в виде герметичной пресс-формы с возможностью соединения со средствами создания вакуума и подачи связующего под давлением и имеющего каналы для вакуумирования и подачи связующего.

Недостатком способа принятого за прототип, является низкое качество пропитки тканых каркасов из углеродных волокон, так как углеродное волокно имеет низкий коэффициент смачиваемости, а каркас при пропитке плотно зажат между матрицей и пуансоном, что затрудняет равномерное распределение связующего по всему объему каркаса.

Кроме того в способе, принятым за прототип, нет возможности провести подсушивание пропитанного каркаса, то есть удалить растворитель из связующего, поэтому способ имеет ограниченное применение и распространяется только на связующие без растворителя и на материалы, обладающие хорошей смачиваемостью.

Техническая задача, поставленная изобретением, заключается в создании способа изготовления конического обтекателя из композиционного материала и устройства для его осуществления, устраняющего вышеупомянутые недостатки. Решение поставленной задачи в заявленном изобретении достигается тем, что по сравнению со способом пропитки, принятом за прототип, в котором также как и в заявленном способе, пропитку осуществляют подачей связующего под давлением, а полость пресс-формы, имеющая возможность образовывать два фиксированных герметичных объема до и после смыкания пуансона и матрицы, вакуумируют, смыкание пресс-формы после установки каркаса на пуансон производят в два этапа:

- предварительного с зазором большим толщины каркаса на 3…5 мм, что позволяет закачать в полость пресс-формы избыток связующего и обеспечить пропитку каркаса под давлением в свободном состоянии, в том числе и поперек волокон, то есть по толщине каркаса;

- окончательного, после слива связующего и подсушиванием пропитанного каркаса и удалением из полости пресс-формы растворителя под вакуумом с нагревом до температуры испарения растворителя.

Таким образом, взаимное положение пуансона и матрицы позволяет создавать в пресс-форме две герметичные и различные по объему полости с установленным в них армирующим каркасом: большую для пропитки под давлением и сушки и меньшую для прессования и отверждения. Причем пропитка и сушка каркаса проводятся в предварительно сомкнутой пресс-форме с гарантированным зазором между наружной поверхностью тканого каркаса, установленного на пуансон, и внутренней поверхностью матрицы.

Так же технический результат поставленной задачи в заявленном изобретении достигается тем, что пропитанная под давлением и подсушенная заготовка конического изделия при окончательном смыкании матрицы и пуансона прессуется при нагреве до температуры ниже температуры гелеобразования связующего с возможностью проведения дополнительных двух или более подпрессовок, и окончательного прессования при отверждении.

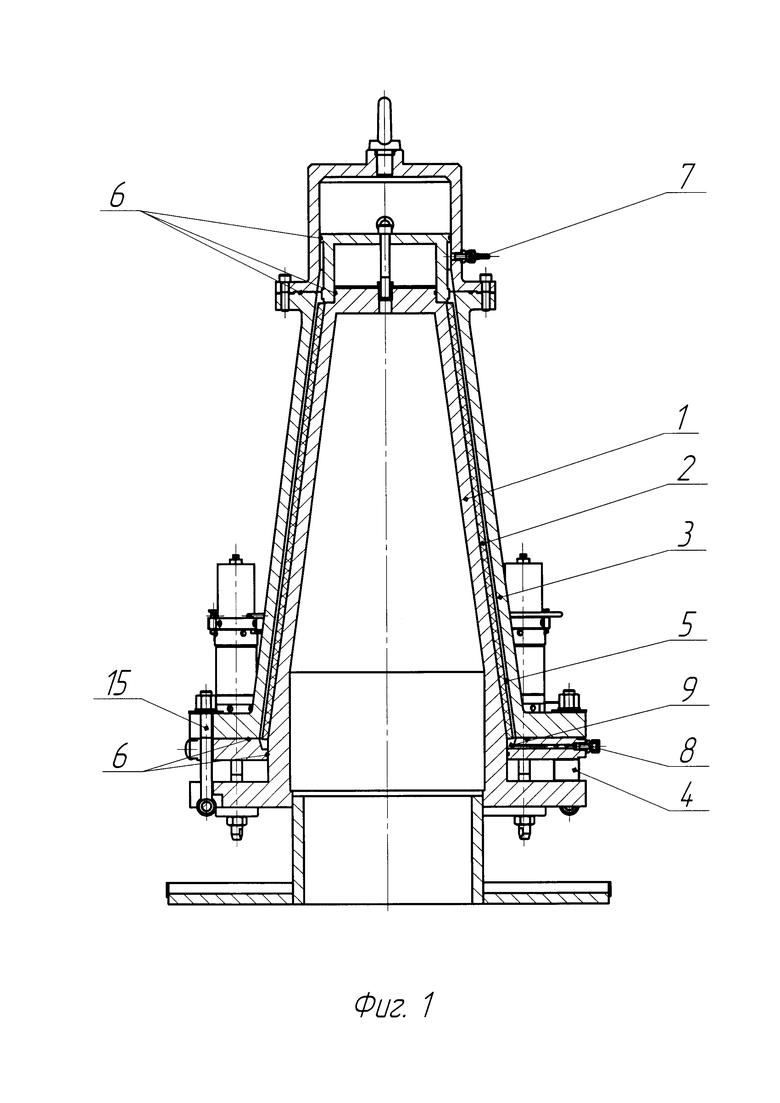

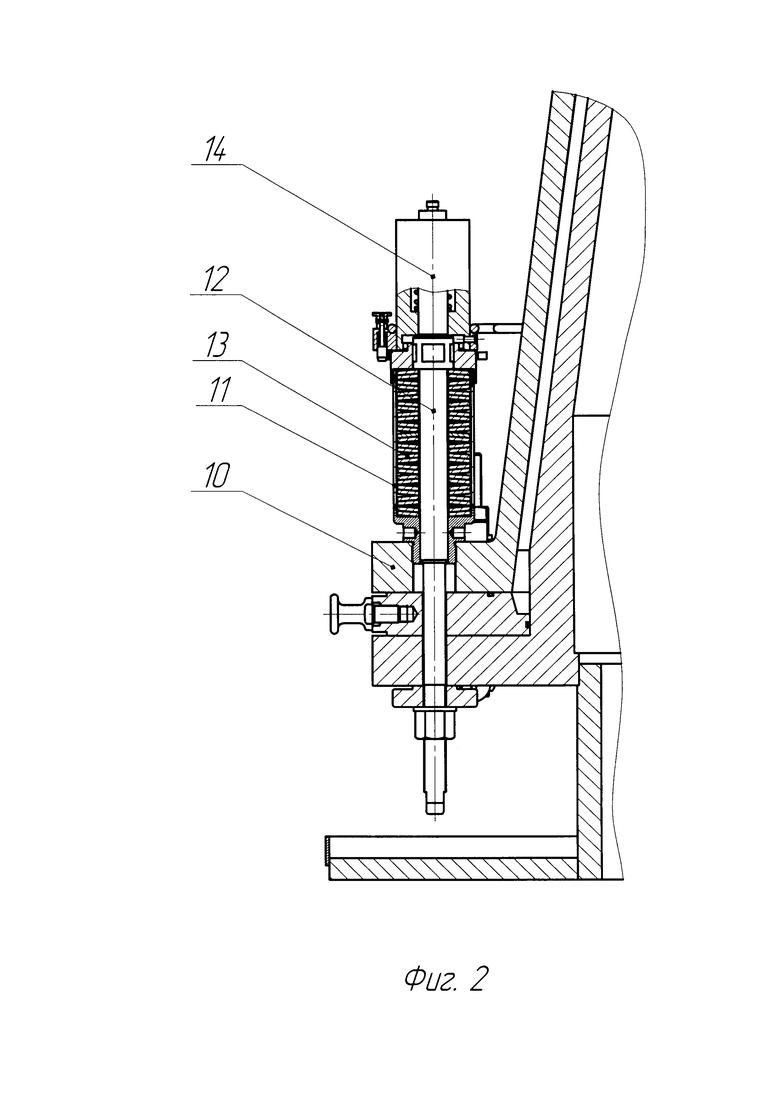

Ниже со ссылкой на прилагаемые чертежи - фиг. 1, 2, дается описание предлагаемого способа и устройства связанного с ним.

На пуансон 1 (фиг. 1) устанавливают армирующий каркас 2, сверху закрывают матрицей 3, обеспечивая зазор 5 между каркасом и матрицей при помощи ограничителей 4. Герметичность пресс-формы обеспечивается наличием уплотнительных резиновых колец 6. Пресс-форму нагревают и вакуумируют через вакуумный штуцер 7 для удаления влаги из каркаса, затем, не отсоединяя вакуумную систему, через нижний штуцер 8, соединенный с кольцевым каналом 9, в образованный зазор между каркасом и матрицей пресс-формы подают подготовленное связующее до появления его в вакуумном канале. Вакуумный канал перекрывают и плавно поднимают давление подачи связующего, обеспечивая пропитку каркаса в свободном состоянии. После определенной выдержки давление сбрасывают, избыток связующего сливают, канал подачи связующего перекрывают и производят подсушивание пропитанного каркаса, удаляя растворитель из связующего методом вакуумирования с нагревом до температур испарения растворителя. После подсушивания каркаса ограничители смыкания пресс-формы 4 удаляют, на фланец матрицы 10 (фиг. 2) устанавливают обоймы 11, штоки 12, пакеты тарельчатых пружин 13, затем на штоки 12 устанавливают гидроцилиндры 14, при помощи которых производят режим прессования при температуре ниже температуры гелеобразования связующего. Допускается проводить две или более подпрессовок. При помощи крепежных болтов 15 (фиг. 1) фиксируют в сомкнутом состоянии пуансон с матрицей оставляя в сжатом состоянии пакеты тарельчатых пружин 13, гидроцилиндры 14 (фиг. 2) снимают и пресс-форму со сжатыми пакетами пружин помещают в печь для проведения режима отверждения. В процессе подъема температуры в печи до температуры отверждения пакеты тарельчатых пружин, стремясь распрямится, оказывают дополнительное давление для смыкания пресс-формы, обеспечивая при этом дополнительную подпрессовку пропитанного каркаса до начала процесса отверждения. После отверждения пресс-форму разбирают и снимают заготовку.

Данный способ и устройство для его осуществления обеспечивают: стабильное качество пропитки и повышение эффективности процесса пропитки армирующих каркасов, получение стабильных размеров и уменьшение трудоемкости изготовления конических изделий, улучшают культуру производства.

По данному способу изготовлены опытные конические изделия, каркасы которых получены методом ткачества из углеродных волокон, а в составе связующего присутствует растворитель. Данный способ позволил снизить трудоемкость изготовления, улучшить условия труда, обеспечить высокое качество и стабильность размеров внутренней и наружной поверхностей конических изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления аэродинамических элементов управления для беспилотных летательных аппаратов | 2022 |

|

RU2797954C1 |

| Способ изготовления деталей из волокнистого полимерного композиционного материала | 2017 |

|

RU2656317C1 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| Способ формования изделий, усиленных каркасом из непрерывного волокна | 2020 |

|

RU2738650C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

Изобретение относится к способу изготовления конических изделий из композиционных материалов и устройству для осуществления этого способа. Техническим результатом является получение стабильных физико-химических и физико-механических характеристик композиционного материала, получение стабильных размеров и снижение трудоемкости изготовления изделий. Технический результат достигается способом изготовления конического обтекателя из композиционного материала. В предварительно сомкнутой пресс-форме с гарантированным зазором между наружной поверхностью тканого каркаса, установленного на пуансон, и внутренней поверхностью матрицы производится пропитка каркаса под давлением и сушка при температуре испарения растворителя под вакуумом. Затем производится окончательное смыкание пресс-формы для прессования каркаса при температуре ниже температуры гелеобразования и последующий нагрев в электропечи до температуры отверждения. 2 н.п. ф-лы, 2 ил.

1. Способ изготовления конического обтекателя из композиционного материала, отличающийся тем, что в предварительно сомкнутой пресс-форме с гарантированным зазором между наружной поверхностью тканого каркаса, установленного на пуансон, и внутренней поверхностью матрицы производится пропитка каркаса под давлением и сушка при температуре испарения растворителя под вакуумом, затем производится окончательное смыкание пресс-формы для прессования каркаса при температуре ниже температуры гелеобразования и последующий нагрев в электропечи до температуры отверждения.

2. Устройство для изготовления конического обтекателя из композиционного материала, выполненное в виде пресс-формы с возможностью соединения со средствами создания вакуума и подачи связующего под давлением и имеющее каналы для вакуумирования и подачи связующего, отличающееся тем, что взаимное положение пуансона и матрицы позволяет создавать в пресс-форме две герметичные и различные по объему полости с установленным в них армирующим каркасом: большую для пропитки под давлением и сушки и меньшую для прессования и отверждения.

| УСТРОЙСТВО ПОДДЕРЖАНИЯ ДАВЛЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ КОМПОНЕНТОВ ПОСРЕДСТВОМ НАГНЕТАНИЯ ПОЛИМЕРА И СВЯЗАННЫЙ МЕТОД | 2012 |

|

RU2598939C2 |

| Ядерно-резонансный магнитометр | 1957 |

|

SU112090A1 |

| US 20160016367 A1, 21.01.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2373052C1 |

| EP 1378338 A1, 07.01.2004 | |||

| US 3074111 A, 22.01.1963. | |||

Авторы

Даты

2018-09-25—Публикация

2017-12-12—Подача