Изобретение относится к области машиностроения, а именно к ракетной промышленности и может быть использовано для изготовления аэродинамических элементов управления для изделий ракетной техники, а также других элементов летательных аппаратов с повышенными требованиями к радиолокационной заметности.

Известен патент РФ на изобретение №2115594 «Способ изготовления лопастей и лонжеронов лопастей воздушных винтов летательных аппаратов и других изделий из композиционных материалов», опубл. 20.07.1998, МПК B64F5/00, заключающийся в намотке ленты из композиционного материала, пропитанного связующим, на оправку до получения заготовки изделия расчетной толщины с последующей полимеризацией материала и установке конструктивных элементов изделия, данная установка осуществляется после намотки части расчетной толщины заготовки, соответствующей месту установки элемента, после чего продолжают намотку заготовки совместно с установленным элементом до ее расчетной толщины и полимеризируют изделие. Изобретение не позволяет использовать связующее, модифицированное дисперсным радиопоглощающим наполнителем, так как нить при намотке будет неравномерно захватывать наполнитель, и, следовательно, делает невозможным изготовление композиционного материала с постоянным составом.

Из патента РФ на изобретение №2668041 «Способ изготовления конического обтекателя из композиционного материала и устройство для его осуществления», опубл. 25.09.2018, бюл. №27, МПК В29С70/34, известен способ, при котором в предварительно сомкнутой пресс-форме с гарантированным зазором между наружной поверхностью тканного каркаса, установленного в пуансон и внутренней поверхностью матрицы проводится пропитка каркаса под давлением связующим и сушка при температуре испарения растворителя под вакуумом. Затем проводится окончательное смыкание пресс-формы для прессования каркаса при температуре ниже гелеобразования и последующий нагрев в электропечи до температуры отверждения. Изобретение также не позволяет применять связующее с дисперсным наполнителем, так как дисперсный радиопоглощающий наполнитель будет отфильтровываться на поверхности тканного каркаса и не поступит вглубь будущего композиционного материала.

Известен способ изготовления композиционных материалов методом контактного формования, описанный в статье Голубева Е.В., Романова В.В. «Обзор и анализ технологий производства композитов» в журнале «Цифровая наука», №4 2021, УДК 678. Технология разделяется на несколько этапов. Первый - подготовительный, при котором матрицу очищают, обезжиривают, покрывают антиадгезивом, например воском. Второй этап - формовка, в ходе которого в матрицу помещают наполнитель, например, стекловолокно. Затем по матрице распределяют связующее. Далее идет процесс удаления воздуха, например, раскатыванием при помощи валика или шпателя. На завершающем этапе изделие подвергается окончательной обработке, при которой происходит удаление излишков связующего и полимеризация. К преимуществам метода относится: достаточная дешевизна способа, возможность получать готовое изделие любой формы. Недостатками контактного формования являются: значительное количество ручного труда при использовании, предварительный раскрой тканных заготовок, предварительная подготовка. Недостатком контактного формования является относительно большое время изготовления изделия, связанное с большим количеством операций ручного труда, таких как приготовление связующего, раскрой тканных заготовок, нанесение связующего на тканные заготовки.

Технической задачей изобретения являлось снижение трудоемкости способа контактного формования и повышение радиопоглощающих и физико-механических свойств будущих деталей из композиционного материала.

Указанная цель достигается оптимизацией раскроя тканных заготовок, использованием армирующих металлических элементов.

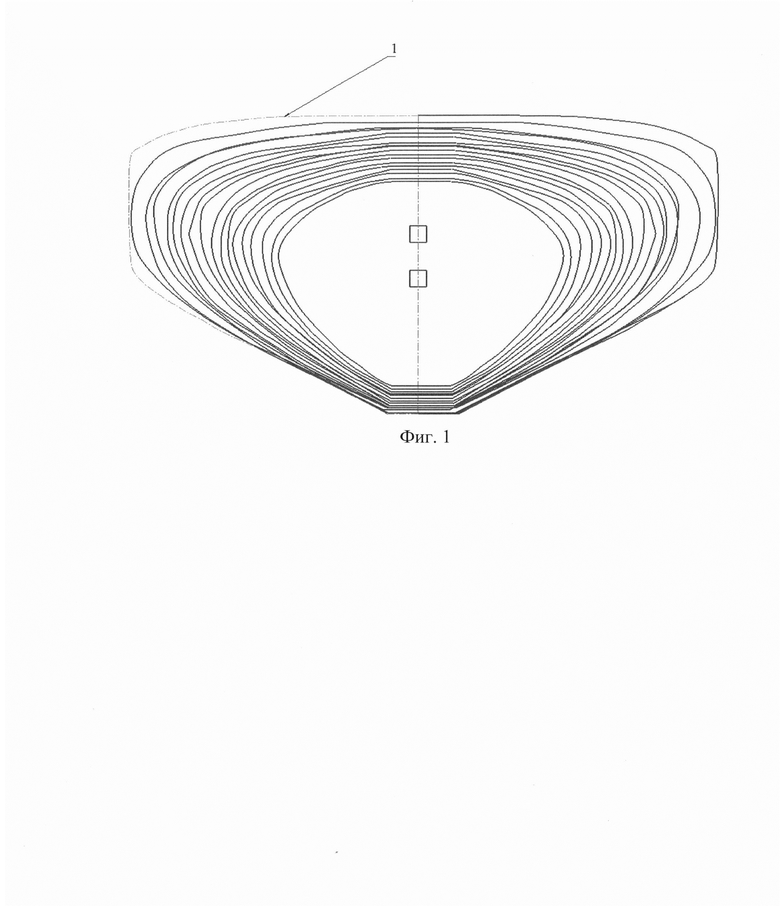

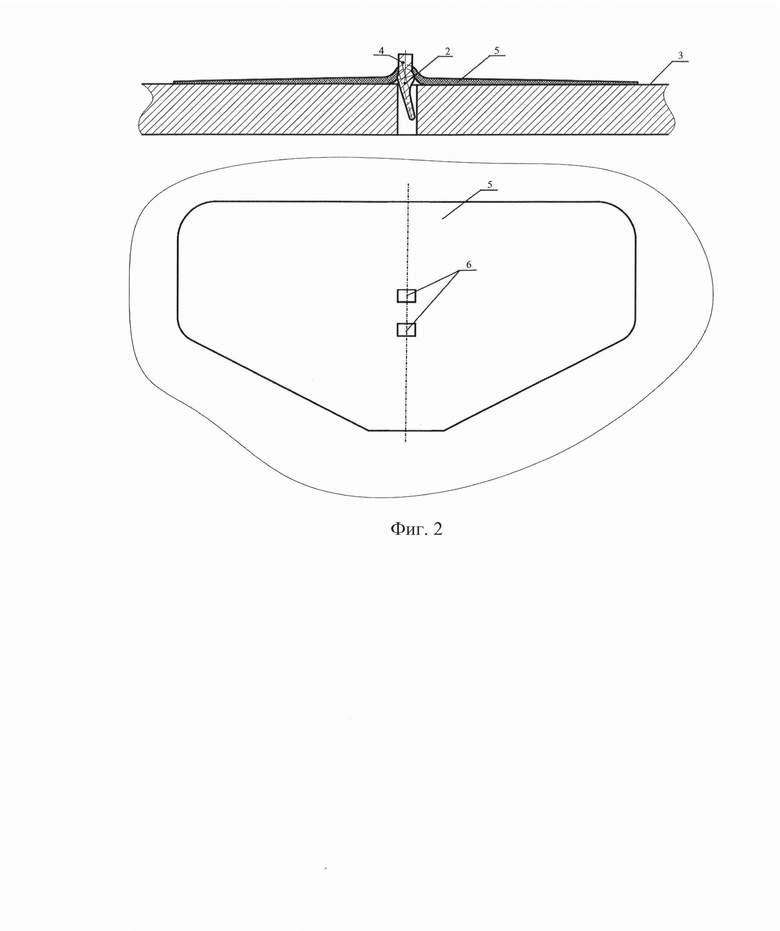

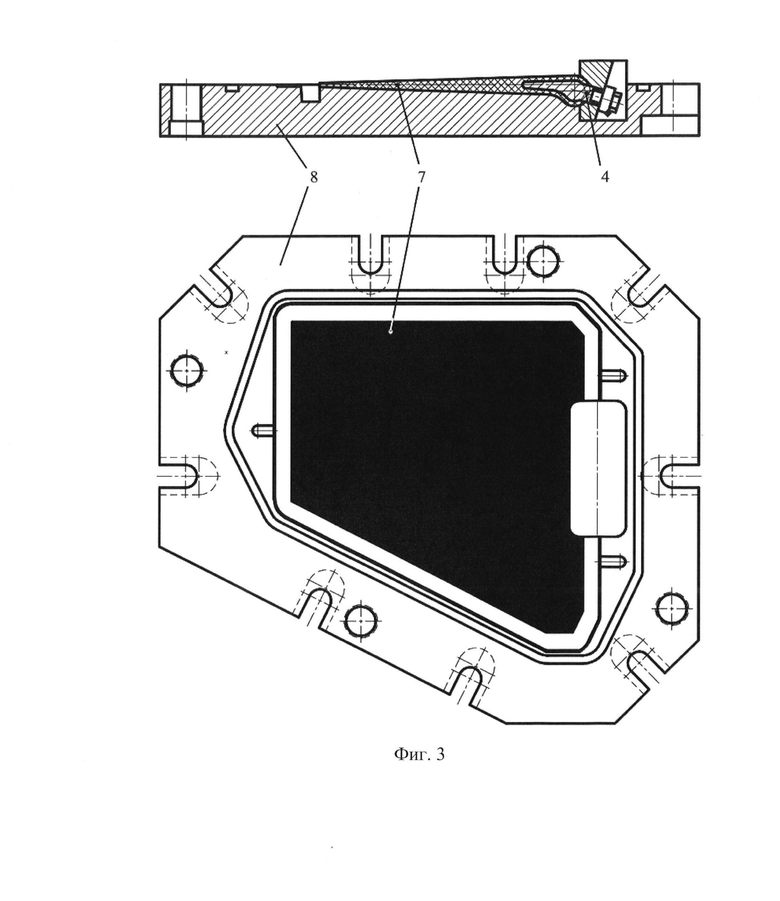

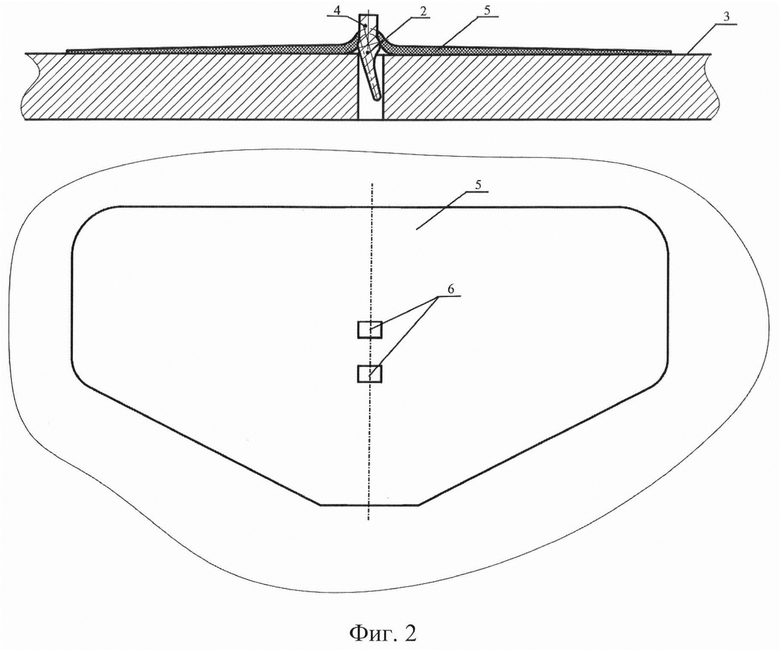

Способ изготовления аэродинамических элементов управления поясняется чертежами, где на фиг. 1 показан раскрой тканных заготовок; на фиг. 2 приведен пример организации рабочей поверхности для выкладки тканных заготовок; на фиг. 3 показана организация вспомогательных элементов пресс-формы для крепления армирующих закладных деталей.

Рассматриваемые аэродинамические элементы управления состоят из неметаллической пластины со сложным наружным контуром и металлической части крепления к летательному аппарату, которое одновременно обеспечивает армирование неметаллической пластины.

Способ изготовления аэродинамических элементов управления осуществляется следующим образом.

Проводят выкройку тканных заготовок, например из стеклоткани или кварцевой ткани, таким образом, чтобы при складывании пополам они образовывали контур будущей детали (1, Фиг. 1) и имели отверстия под арматуру на оси симметрии. Такая выкройка позволяет сократить количество заготовок до двух раз. Предварительно очищенную и обезжиренную арматуру (2, Фиг. 2) располагают на рабочей поверхности (3, Фиг. 2) таким образом, чтобы одна часть выступала над поверхностью, а вторая, большая, была погружена в нее. На выступающую часть арматуры (4, Фиг. 2) надевают выкроенные заготовки тканного материала (5, Фиг. 2) через отверстия на оси симметрии (6, Фиг. 2). Затем заготовки тканного материала фиксируют во избежание смещения относительно друг друга, например, при помощи болтового соединения или зажима, предварительно очищенных и обработанных антиадгезивом, например на кремнийорганической основе, и подвергают послойной пропитке связующим на эпоксидной основе, модифицированным радиопоглощающим дисперсным наполнителем не менее 50 мае. ч. на 50 мае. ч. связующего, например, ферритовым порошком, который кроме снижения заметности металлической части будущей детали повышает ее физико-механические характеристики. Такая выкладка и пропитка в отличие от классических позволяют удобно зафиксировать тканный материал от перемещения на рабочей поверхности, что повышает скорость его пропитки. После пропитки производят раскатку материала для удаления воздуха, а также очищают оснастку (пресс-форму) и покрывают ее антиадгезивом на кремнийорганической основе. Затем арматура с тканными заготовками извлекается из рабочей поверхности, и проводится складывание набранного пакета тканных заготовок вдоль оси симметрии в сторону большей части арматуры, которая была погружена в рабочую поверхность. Полученный пакет тканных заготовок (7, Фиг. 3) укладывают в матрицу пресс-формы (8, Фиг. 3) и закрепляют за выступающую часть арматуры (4, Фиг. 3). Пресс-форму закрывают до полного смыкания матрицы и пуансона. Проводят полимеризацию под действием повышенной температуры до полного отверждения связующего. Затем извлекают полученную заготовку сборочной единицы и придают ей окончательный вид минимальной механической постобработкой.

Таким образом, способ изготовления аэродинамических элементов управления для беспилотных летательных аппаратов позволяет снизить трудоемкость за счет уменьшения количества операций, а также улучшить физико-механические свойства будущих деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочего колеса вентилятора | 2015 |

|

RU2611495C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 2009 |

|

RU2419541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, СОДЕРЖАЩЕЙ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ЧАСТЬ ДЛЯ ПРИЛОЖЕНИЯ УСИЛИЯ ИЛИ ЛОКАЛЬНОЕ УТОЛЩЕНИЕ | 2015 |

|

RU2682630C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТРАНСФЕРНО-МЕМБРАННЫМ ФОРМОВАНИЕМ "ТМФ" (ВАРИАНТЫ) | 2012 |

|

RU2496640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЧАСТИ КОРПУСА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2021 |

|

RU2783796C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕОБРАЗНОЙ РАМЫ | 2016 |

|

RU2720875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА ИЛИ ВЕНТИЛЯТОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2586553C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345972C2 |

Изобретение относится к области машиностроения и касается изготовления аэродинамических элементов управления для беспилотных летательных аппаратов (БПЛА), а также других элементов летательных аппаратов с повышенными требованиями к радиолокационной заметности. Для изготовления аэродинамических элементов управления раскраивают тканные заготовки таким образом, чтобы при сложении они образовывали контур будущей детали и имели отверстия на оси симметрии. Предварительно очищенную и обезжиренную арматуру располагают на рабочей поверхности таким образом, чтобы меньшая часть выступала над поверхностью, а большая - погружена в нее. На выступающую часть арматуры надевают выкроенные заготовки через отверстия на оси симметрии. Заготовки фиксируют, пропитывают связующим на эпоксидной основе, модифицированным радиопоглощающим дисперсным наполнителем, и после раскатки складывают пополам вдоль оси симметрии в сторону большей части арматуры. Обезжиривают оснастку и покрывают ее антиадгезивом, укладывают в матрицу для полимеризации. Достигается снижение трудоемкости контактного формования, повышение радиопоглощающих и физико-механических свойств деталей из композиционного материала. 3 ил.

Способ изготовления аэродинамических элементов управления для беспилотных летательных аппаратов, включающий раскрой тканных заготовок, послойную пропитку связующим, раскатку, обезжиривание оснастки и покрытие ее антиадгезивом, укладку в матрицу пресс-формы и полимеризацию, отличающийся тем, что раскрой тканных заготовок проводят таким образом, чтобы при сложении они образовывали контур будущей детали и имели отверстия на оси симметрии, предварительно очищенную и обезжиренную арматуру располагают на рабочей поверхности таким образом, чтобы меньшая часть выступала над поверхностью, а большая - погружена в нее, на выступающую часть арматуры надевают выкроенные заготовки через отверстия на оси симметрии, после чего заготовки фиксируют, пропитывают связующим на эпоксидной основе, модифицированным радиопоглощающим дисперсным наполнителем, и после раскатки складывают пополам вдоль оси симметрии в сторону большей части арматуры и укладывают в матрицу для полимеризации.

| CN 106079474 B, 28.08.2018 | |||

| CN 107336377 В, 11.10.2019 | |||

| CN 106183315 В, 23.03.2018 | |||

| CN 111730922 А, 02.10.2020 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКОГО ОБТЕКАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2668041C1 |

| Способ подготовки семян кукурузы к хранению | 1959 |

|

SU126322A1 |

| CN 104275810 А, 14.01.2015. | |||

Авторы

Даты

2023-06-13—Публикация

2022-07-18—Подача