Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно деталей для силовых конструкций, например вкладышей сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

Известен способ изготовления изделий из композиционных материалов, включающий нанесение пропитанных связующим слоев исходного материала на жесткую оправку, вакуумирование полученного пакета при помощи эластичной диафрагмы и отверждение под воздействием температуры и давления, передаваемым поверхности пакета через эластичную диафрагму, механическую обработку заготовки на размер (см. И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г. - стр.128, 146-148) - прототип.

Наличие эластичной диафрагмы позволяет упростить процесс вакуумирования пакета композиционного материала (КМ) на оправке и обеспечить необходимую герметичность и равномерную передачу давления и температуры на формуемый пакет в процессе отверждения.

Однако применение известного способа показало, что после отверждения на наружной поверхности пакета исходного материала, нанесенного на оправку, имеются дефекты в виде гофр.

Структура материала заготовки неоднородная, имеются значительные искривления слоев материала.

Наличие указанных дефектов, образующихся в пакете материала в процессе отверждения и последующего охлаждения, приводит к снижению качества изготовления изделий из КМ.

Низкое качество изготовления недопустимо для деталей газового тракта сопловых блоков РДТТ, работающих в особо теплонапряженных условиях.

Технической задачей данного изобретения является улучшение качества изготовления изделий из КМ.

Технический результат достигается тем, что в способе изготовления изделий из композиционных материалов, включающем нанесение пропитанных связующим слоев исходного материала на жесткую оправку, вакуумирование полученного пакета при помощи эластичной диафрагмы и отверждение под воздействием температуры и давления, передаваемым поверхности пакета через эластичную диафрагму, механическую обработку заготовки на размер, изготавливают две партии одинаковых по толщине резиновых жгутов, различающихся конфигурацией поперечного сечения и жесткостью, поперечное сечение жгутов одной партии выполняют прямоугольным, а поперечное сечение жгутов другой партии выполняют полукруглым, причем жгуты с прямоугольным поперечным сечением изготавливают из резины более высокой жесткости, чем жгуты с полукруглым поперечным сечением, перед вакуумированием размещают жгуты обеих партий между эластичной диафрагмой и пакетом исходного материала вдоль образующей, чередуя жгуты с прямоугольным поперечным сечением со жгутами с полукруглым поперечным сечением, скрепляют жгуты с исходным материалом, после отверждения раскрепляют и удаляют жгуты.

Размещение резиновых жгутов на наружной поверхности пакета материала вдоль образующей позволяет регулировать процесс перераспределения материала при усадке на оправке в течение времени отверждения и последующего охлаждения, при этом исключается образование на наружной поверхности пакета материала дефектов в виде гофр.

Расчетно-экспериментальным путем установлено, что оптимальным, с точки зрения получения наилучшей структуры композиционного материала, является сочетание жгутов с прямоугольным поперечным сечением и жгутов с полукруглым поперечным сечением.

При предложенной схеме проведения отверждения изменяются как процесс воздействия давления, так и процесс температурного воздействия на исходный материал на оправке.

Жесткие жгуты с прямоугольным поперечным сечением оказывают наиболее сильное воздействие на поверхность пакета, играя роль основных регуляторов, при этом не возникают чрезмерные концентраторы напряжений в зонах установки таких жгутов.

Менее жесткие жгуты с полукруглым поперечным сечением оказывают менее сильное воздействие на поверхность пакета, чем жгуты с квадратным поперечным сечением, играя роль дополнительных регуляторов.

При этом исключается образование искривлений слоев материала, в зонах установки жгутов, при наличии незначительных искривлений на участках поверхности между этими зонами.

Применение жгутов, одинаковых по толщине, позволяет сохранить равномерное по периметру прилегание эластичной диафрагмы к поверхности пакета исходного материала.

Скрепление жгутов с исходным материалом перед вакуумированием позволяет исключить возможность их смещения относительно друг друга

Сущность способа поясняется чертежами.

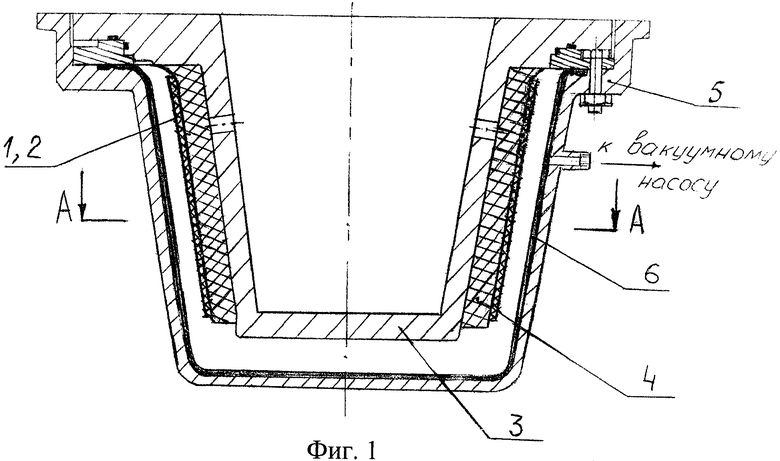

На фиг.1 показан пакет композиционного материала на оправке, помещенной в гидроклав, до отверждения.

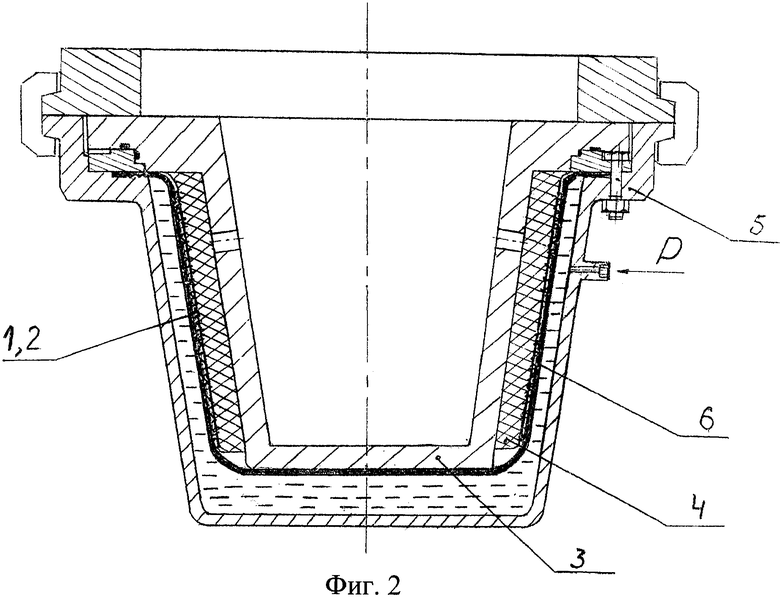

На фиг.2 показан пакет композиционного материала на оправке, помещенной в гидроклав, при отверждении.

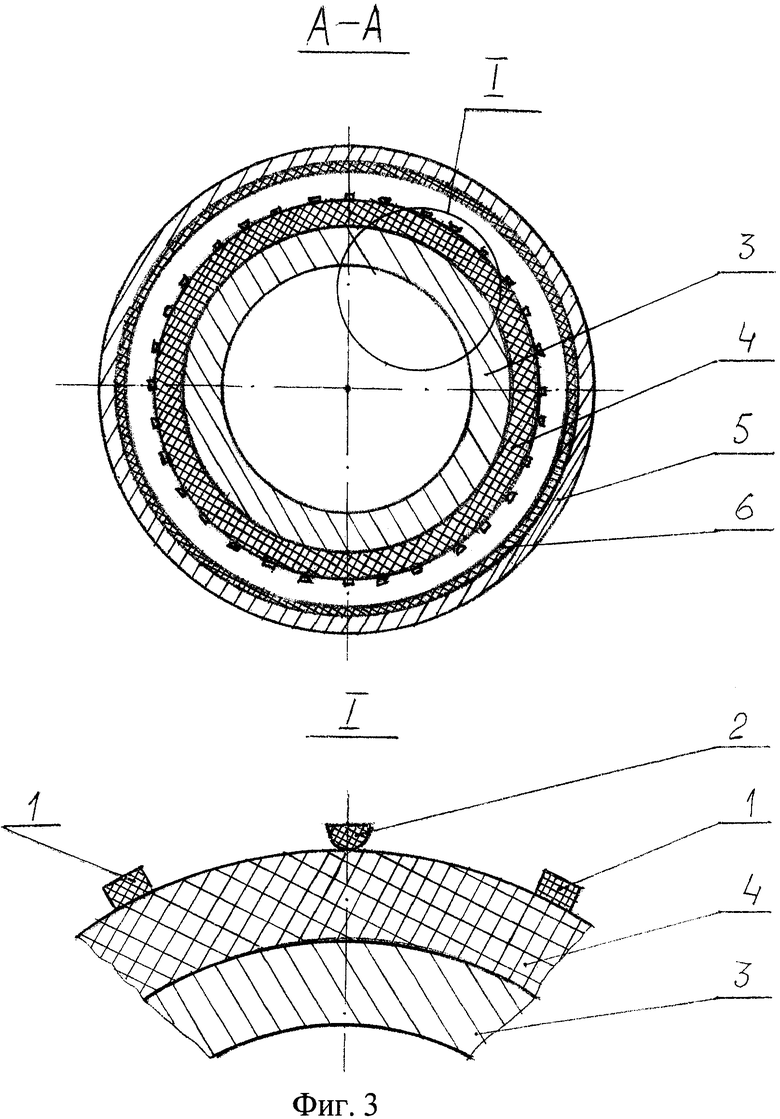

На фиг.3 показано поперечное сечение пакета композиционного материала на оправке.

Изготовление изделий предлагаемым способом осуществляется следующим образом.

Изготавливают в пресс-форме из резиновой смеси марки 2110 партию жестких (твердость по Шору 70) жгутов 1 (16 штук) с прямоугольным поперечным сечением.

Изготавливают из резинового шнура, типа 2с, круглого поперечного сечения партию менее жестких (твердость по Шору 60) жгутов 2 (16 штук) с полукруглым поперечным сечением (разрезая шнур в продольном и поперечном направлениях).

Таким образом, жгуты 2 с полукруглым поперечным сечением изготавливают из резины более мягкой, чем резина жгутов 1 с прямоугольным поперечным сечением, но более жесткой, чем резина (твердость по Шору 50), из которой изготовлена эластичная диафрагма.

Толщину (малую сторону прямоугольника поперечного сечения) жгутов 1 первой партии (10 мм) выполняют равной толщине (радиусу полуокружности поперечного сечения) жгутов 2 второй партии.

На металлическую оправку 3 наносят пропитанные связующим слои исходного материала 4 (углеродная ткань марки УРАЛ-Т-22Р, пропитанная связующим марки СФ-010) до получения пакета требуемой толщины.

На наружной поверхности пакета исходного материала 4 вдоль образующей, равномерно по периметру, размещают жгуты 1 и 2 обеих партий, чередуя жгуты 1 с прямоугольным поперечным сечением со жгутами 2 с полукруглым поперечным сечением. При этом жгуты 1 с прямоугольным поперечным сечением устанавливают основанием (большей стороной) к пакету материала 4, а жгуты 2 с полукруглым поперечным сечением устанавливают скругленной стороной к пакету материала 4.

Скрепляют жгуты 1 и 2 с исходным материалом 4 при помощи скотча.

Готовят к работе гидроклав 5 с герметично установленной в нем эластичной диафрагмой 6, выполненной из резины в виде эластичной оболочки вращения.

При помощи вакуумного насоса откачивают воздух из полости между внутренней стенкой гидроклава 5 и эластичной диафрагмой 6, создавая вакуум, при этом эластичная диафрагма 6 будет прилегать к стенкам корпуса гидроклава 5.

Помещают оправку 3 с нанесенным материалом 4 и скрепленными с ним жгутами 1 и 2 в эластичную диафрагму 6 и герметизируют гидроклав 5.

Таким образом, жгуты 1 и 2 будут расположены в полости между эластичной диафрагмой 6 и пакетом исходного материала 4 вдоль образующей.

Отключают вакуумный насос, создавая нормальное давление в полости между внутренней стенкой корпуса гидроклава 5 и эластичной диафрагмой 6.

Откачивают воздух при помощи вакуумного насоса из полости между эластичной диафрагмой 6 и пакетом исходного материала 4, создавая в полости вакуум, при этом эластичная диафрагма 6 будет прилегать к жгутам 1 и 2 и к поверхности пакета материала 4 между жгутами 1 и 2.

Нагревают оправку 3 и корпус гидроклава 5 до температуры отверждения композиционного материала 4 при помощи нагревательных элементов (не показаны). Заполняют рабочей жидкостью полость между внутренней стенкой корпуса гидроклава 5 и эластичной диафрагмой 6.

Повышают давление жидкости в гидроклаве 5 до требуемого для отверждения композиционного материала 4 значения.

Производят отверждение под воздействием температуры и давления, передаваемым поверхности пакета композиционного материала 4 через эластичную диафрагму 6.

После отверждения материала 4 сбрасывают давление, охлаждают и разбирают гидроклав 5, снимают скотч, освобождая жгуты 1 2, и удаляют жгуты 1 и 2.

Затем производят механическую обработку полученной заготовки композиционного материала 4 на размер.

Результаты препарации опытных образцов, изготовленных предлагаемым способом, показали наличие практически однородной структуры материала готовой детали.

Применение изобретения для изготовления крупногабаритных вкладышей сопловых блоков РДТТ подтвердило высокое качество изготовления деталей из композиционных материалов при обеспечении требуемой технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из композиционных материалов | 2015 |

|

RU2613993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447990C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2437763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322352C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2427465C1 |

| Способ изготовления изделий из композиционных материалов | 2019 |

|

RU2722532C1 |

| Способ изготовления изделий из композиционных материалов | 2019 |

|

RU2708601C1 |

Изобретение относится к технологии изготовления изделий из композиционных материалов (КМ), а именно оболочек для силовых конструкций. Процесс изготовления изделий из КМ включает нанесение пропитанных связующим слоев исходного материала на жесткую оправку, вакуумирование полученного пакета при помощи эластичной диафрагмы. Затем осуществляют отверждение под воздействием температуры и давления, передаваемым поверхности пакета через эластичную диафрагму, и механическую обработку заготовки на размер. При этом изготавливают две партии одинаковых по толщине резиновых жгутов, различающихся конфигурацией поперечного сечения и жесткостью. Поперечное сечение жгутов одной партии выполняют прямоугольным, а поперечное сечение жгутов другой партии выполняют полукруглым. Причем жгуты с прямоугольным поперечным сечением изготавливают из резины более высокой жесткости, чем жгуты с полукруглым поперечным сечением. Перед вакуумированием размещают жгуты обеих партий между эластичной диафрагмой и пакетом исходного материала вдоль образующей, чередуя жгуты с квадратным поперечным сечением со жгутами с круглым поперечным сечением. Затем скрепляют жгуты с исходным материалом, после отверждения их раскрепляют и удаляют жгуты. Технология по изобретению позволяет получить однородную структуру материала готовой детали и тем самым обеспечить требуемое качество изготовления изделий из КМ. 4 ил.

Способ изготовления изделий из композиционных материалов, включающий нанесение пропитанных связующим слоев исходного материала на жесткую оправку, вакуумирование полученного пакета при помощи эластичной диафрагмы и отверждение под воздействием температуры и давления, передаваемым поверхности пакета через эластичную диафрагму, механическую обработку заготовки на размер, отличающийся тем, что изготавливают две партии одинаковых по толщине резиновых жгутов, различающихся конфигурацией поперечного сечения и жесткостью, при этом поперечное сечение жгутов одной партии выполняют прямоугольным, а поперечное сечение жгутов другой партии выполняют полукруглым, причем жгуты с прямоугольным поперечным сечением изготавливают из резины более высокой жесткости, чем жгуты с полукруглым поперечным сечением, перед вакуумированием размещают жгуты обеих партий между эластичной диафрагмой и пакетом исходного материала вдоль образующей, чередуя жгуты с прямоугольным поперечным сечением со жгутами с полукруглым поперечным сечением, скрепляют жгуты с исходным материалом, после отверждения раскрепляют и удаляют жгуты.

| БУЛАНОВ И.М., ВОРОБЕЙ В.В., Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| - М.: МГТУ им | |||

| Н.Э.Баумана, 1998, с.146-148 | |||

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152874C1 |

| КРОВООСТАНАВЛИВАЮЩИЙ ЖГУТ | 1996 |

|

RU2106118C1 |

| Планетарная шлифовальная головка | 1981 |

|

SU1009724A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267402C1 |

| СПОСОБ ФОРМОВАНИЯ АГРЕГАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2217309C2 |

| US 3216611 A, 09.11.1965 | |||

| US 3946127 A, 23.03.1976. | |||

Авторы

Даты

2009-11-20—Публикация

2008-06-19—Подача