Изобретение относится к области машиностроения, в частности к обработке металлов давлением, и может быть использовано в мебельной промышленности для обработки профильных труб квадратного, прямоугольного сечения, в частности для изготовления завитков, вензелей для арок, ворот, оград, решеток на окна, элитной и дачной мебели.

Известен способ гибки профильных труб, включающий изгибание заготовки последовательно по участкам в гибочном устройстве, при этом перед гибкой две противоположные стороны заготовки прокатывают вовнутрь до заданной глубины и конфигурации, затем изгибаемый конец ее сплющивают по непрокатанным сторонам, вставляют в паз гибочного устройства и производят гибку по непрокатанным сторонам, и устройство для его реализации, содержащее шаблон с рабочей поверхностью и пазом для установки заготовки, гибочный элемент на оси, причем шаблон закреплен на планшайбе, имеющей отверстия для последовательной установки друг за другом вспомогательных шаблонов с рабочими поверхностями, гибочный элемент зафиксирован относительно оси от поворота фиксатором и установлен над планшайбой с возможностью регулирования планки в продольном направлении в направляющей, закрепленной на станине, а в стенке паза шаблона вмонтирован пуансон-фиксатор с острой кромкой для фиксации заготовки (патент РФ №2365450, заявка №2008100903/02, 09.01.2008, МПК: B21D 7/02).

Основными недостатками указанного способа является то, что поперечный профиль заготовки образуется произвольной формы, что значительно ухудшает внешний вид изделия.

Известен способ получения изделий с криволинейными участками из профильных труб, заключающийся в том, что перед гибкой видоизменяют поперечное сечение трубы, преимущественно прокаткой, предпочтительно по всей длине трубы, после чего деформируют как минимум один конец упомянутой трубы по непрокатанным сторонам, вставляют указанный конец в паз гибочного устройства и производят гибку трубы по непрокатанным сторонам, при этом профиль трубы изменяют путем образования как минимум на двух ее противоположных сторонах ребер жесткости, преимущественно прокаткой вовнутрь части стенки трубы на упомянутых сторонах, при этом высоту ребер жесткости выбирают из соотношения h=(0,6-1,2)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5-7)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы (патент РФ №2508957, заявка №2012130237/02 от 16.07.2012, МПК: B21D 7/02 - прототип).

Основными недостатками указанного способа является то, что указанные критерии высоты ребра и ширины прокатываемой части стенки трубы справедливы только для узкого диапазона типоразмеров труб, например 10×10×1, 15×15×2, т.е. для тех труб, у которых отношение толщины ребра к ширине профиля трубы составляет δ/S=0,075…0,1, где: δ - толщина стенки трубы, S - ширина профиля трубы, и неприменимо для труб, у которых указанное соотношение составляет δ/S=0,05…0,053, например для труб 40×40×2 и 15×15×0,8. В этом случае выполнение ребер с указанными соотношениями не позволяет получить требуемый внешний вид изделия без разрывов профиля, гофров и разрывов на стенках трубы.

Также при прокатывании вовнутрь двух противоположных сторон заготовки происходит выпячивание наружу или вогнутость вовнутрь двух других плоских непрокатываемых сторон, что, с одной стороны, приводит к ухудшению внешнего вида получаемого изделия, с другой - не позволяет из-за деформации использовать непрокатанные стороны как базу при установке и дальнейшей обработке прокатанных труб, т.к. труба теряет плоскостность сторон. Образование выпуклости или вогнутости носит непредсказуемый характер и определяется исходным состоянием профильной трубы, прочностными характеристиками материала, толщиной стенки и т.д. Кроме того, возможно гофрообразование или разрывы стенок тонкостенных труб по непрокатанным сторонам при их дальнейшей гибке.

Также трубы приходят от поставщиков с некоторой ромбовидностью поперечного сечения, выпуклостью или вогнутостью сторон, что также приводит к определенным проблемам при их прокатке.

Задачей изобретения является устранение указанных недостатков и создание способа подготовки профильных труб (далее - труб) для получения декоративно-прикладных изделий/заготовок декоративно-прикладных изделий, применение которого позволит получать заданный профиль по всей длине заготовки.

Решение указанной задачи достигается за счет того, что в предложенном способе подготовки профильных труб для получения декоративно-прикладных изделий/заготовок декоративно-прикладных изделий, включающем деформацию, предпочтительно прокатку, двух противоположных сторон трубы/их частей вовнутрь до заданной глубины и конфигурации с образованием на прокатываемых сторонах декоративных ребер, согласно изобретению для труб с отношением δ/S=0,075…0,15 высоту ребра выбирают из соотношения h=(0,4-1,6)δ, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(4-8)δ, при этом для труб с отношением δ/S=0,04…0,08 высоту ребра выбирают из соотношения h=(1,5-4,0)δ, ширину прокатываемой части стенки трубы - из соотношения S1=S-(7-12)δ, где: h - высота ребра, δ - толщина стенки трубы, S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы.

Верхнее значение указанного соотношения h=(0,4-1,6)δ для труб с отношением δ/S=0,075…0,15 выбрано исходя из того, что при дальнейшем его увеличении происходит утонение металла в зоне образования ребра, что приводит к ухудшению механических характеристик получаемых изделий.

Нижнее значение выбрано исходя из того, что при дальнейшем его уменьшении происходит гофрообразование и разрывы ребер профиля при его деформации, что приводит к ухудшению внешнего вида изделия.

Верхнее значение указанного соотношения S1=S-(4-8)δ для труб с отношением δ/S=0,075…0,15 выбрано исходя из того, что при дальнейшем его увеличении происходит выдавливание металла внутри на смежные стенки, что приводит к ухудшению условий деформации заготовки при образовании криволинейных профилей. Кроме этого ухудшается внешний вид изделия.

Нижнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его уменьшении происходит увеличение ширины ребер, и в этом случае предварительная прокатка практически не сказывается на условиях деформации профиля при образовании криволинейных профилей, что приводит к образованию гофров в месте внутренних радиусов и разрывам профиля в месте образования наружных радиусов, что в конечном итоге приводит к ухудшению внешнего вида изделия и снижению его потребительских свойств.

Верхнее значение указанного соотношения h=(1,5-4,0)δ для труб с отношением δ/S=0,04…0,08 выбрано исходя из того, что при дальнейшем его увеличении происходит утонение металла в зоне образования ребра, что приводит к ухудшению механических характеристик получаемых изделий.

Нижнее значение выбрано исходя из того, что при дальнейшем его уменьшении происходит гофрообразование и разрывы ребер профиля при его деформации, что приводит к ухудшению внешнего вида изделия.

Верхнее значение указанного соотношения S1=S-(7-12)δ для труб с отношением δ/S=0,04…0,08 выбрано исходя из того, что при дальнейшем его увеличении происходит выдавливание металла внутри на смежные стенки, что приводит к ухудшению условий деформации заготовки при образовании криволинейных профилей. Кроме этого ухудшается внешний вид изделия.

Нижнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его уменьшении происходит увеличение ширины ребер, и в этом случае предварительная прокатка практически не сказывается на условиях деформации профиля при образовании криволинейных профилей, что приводит к образованию гофров в месте внутренних радиусов и разрывам профиля в месте образования наружных радиусов, что в конечном итоге приводит к ухудшению внешнего вида изделия и снижению его потребительских свойств.

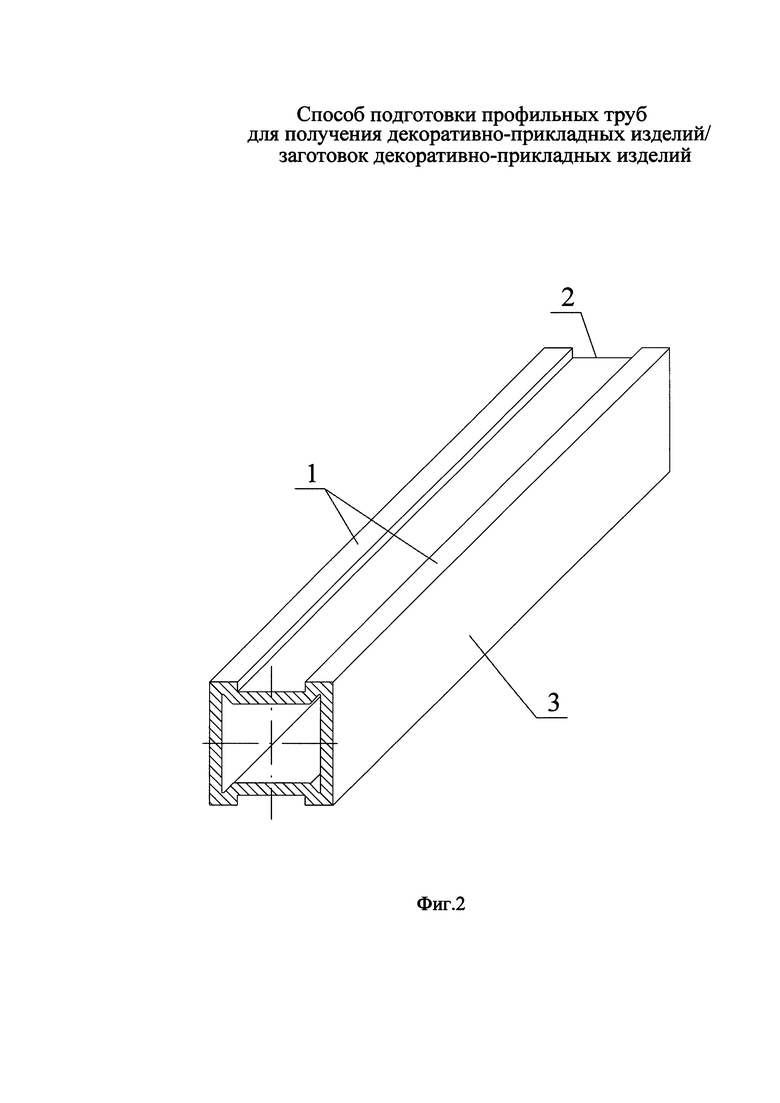

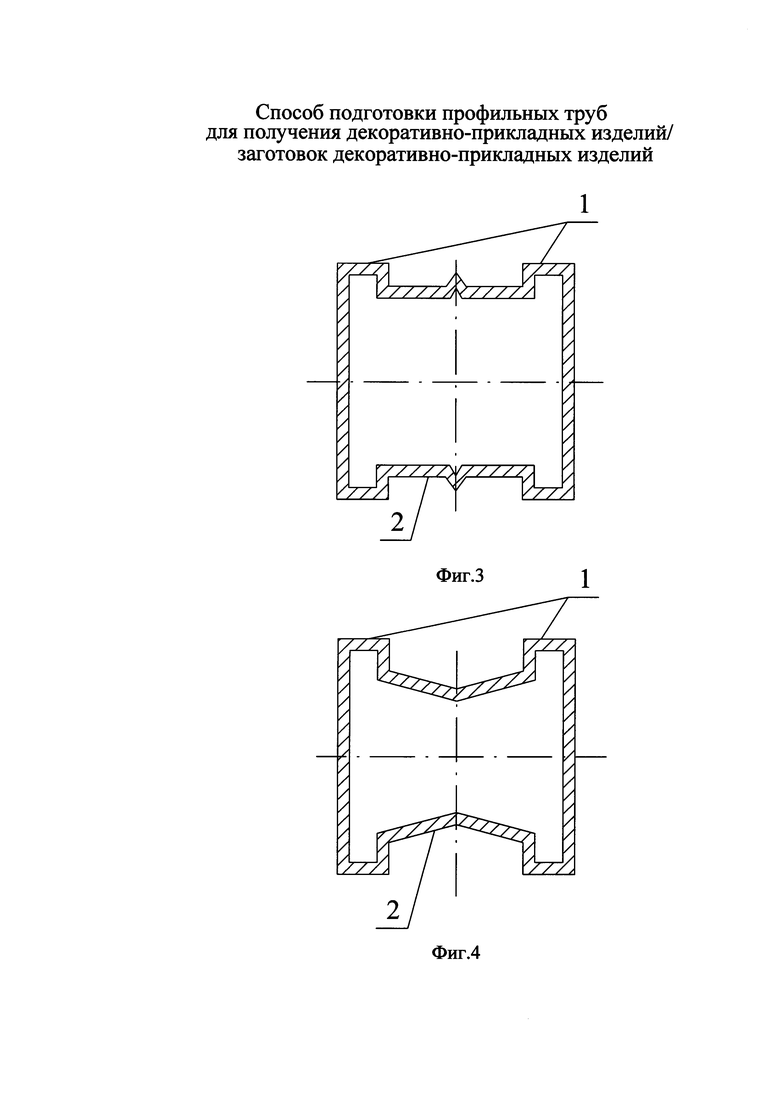

В варианте исполнения прокатываемую часть выполняют профилированной. Профилирование прокатываемой части позволяет улучшить внешний вид изделия и исключить гофрообразование и разрывы стенок.

В варианте исполнения при деформации двух сторон обеспечивают устойчивость двух других недеформируемых сторон трубы путем установки дополнительных опор для получения заданного профиля поперечного сечения трубы.

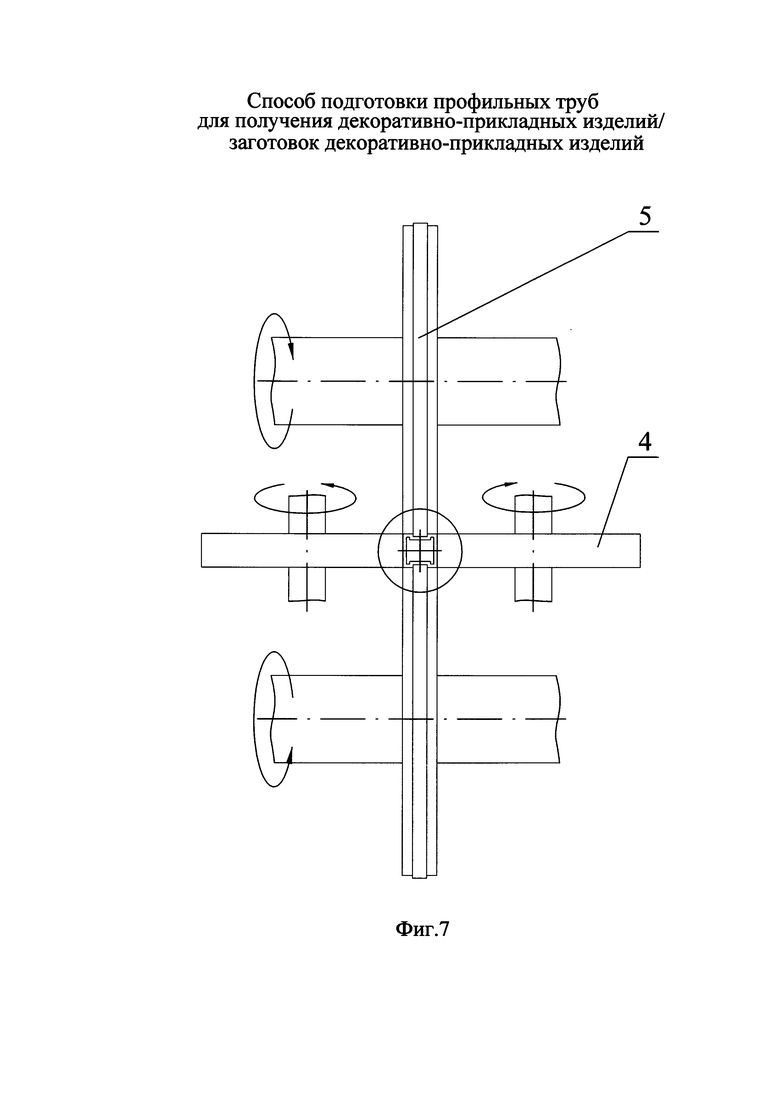

В варианте исполнения в качестве дополнительных опор используют пару вращающихся дисков, которые размещают по обе стороны трубы таким образом, что ось их вращения перпендикулярна оси дисков, которыми осуществляют прокатку.

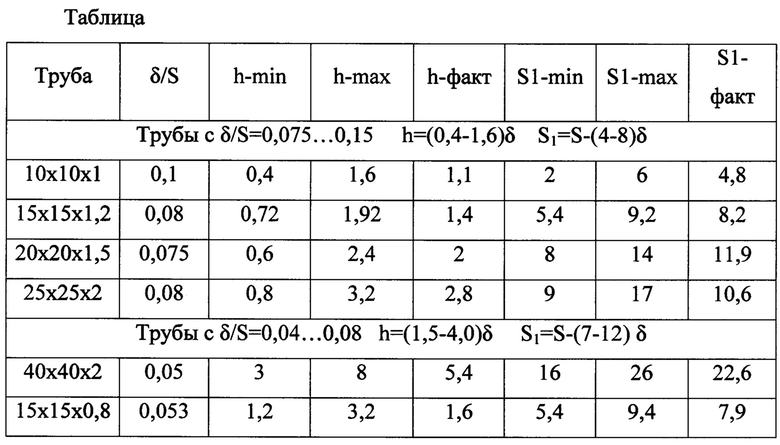

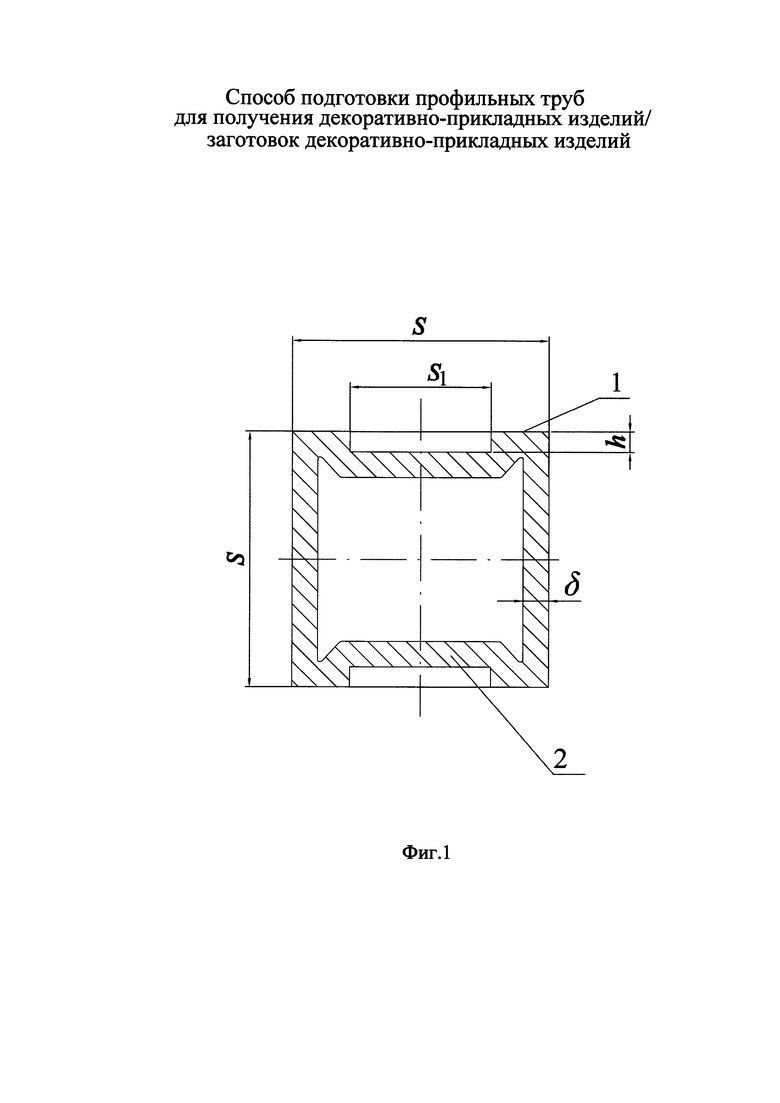

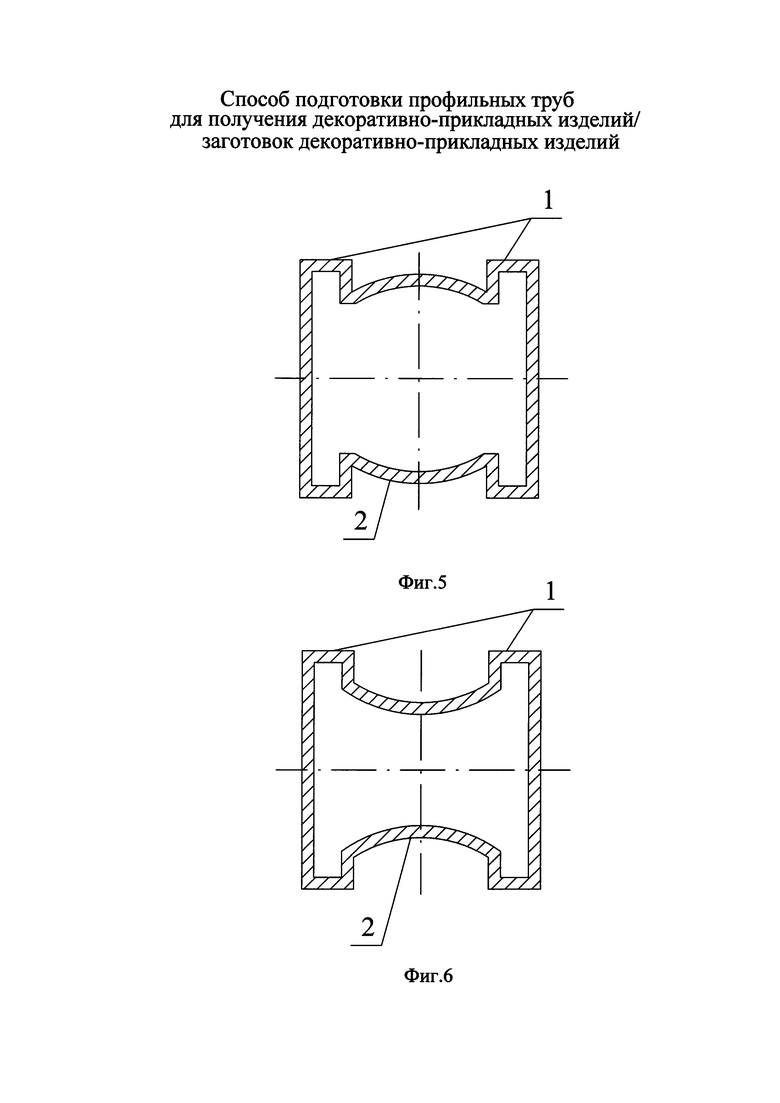

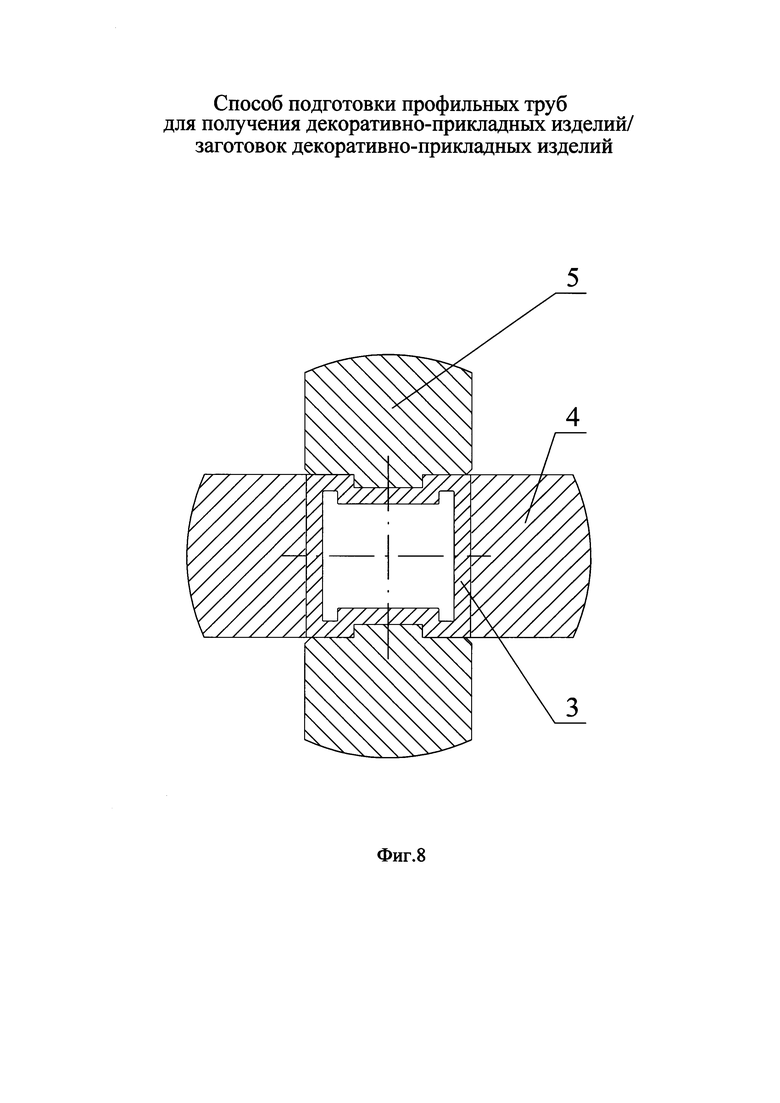

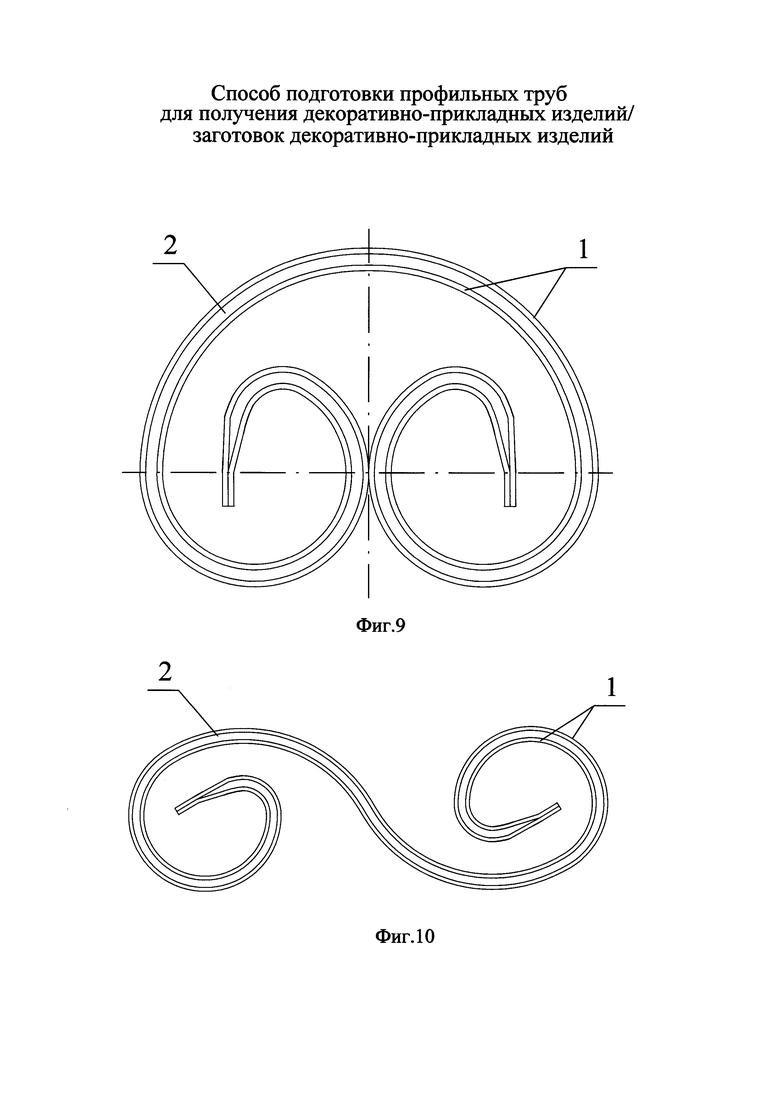

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 показано поперечное сечение трубы профильной трубы после деформации, на фиг. 2 показана труба после деформации, на фиг. 3 показано поперечное сечение трубы с профилированной прокатываемой частью с ребром в центре, на фиг. 4 показано поперечное сечение трубы с профилированной прокатываемой частью с ребром в центре, на фиг. 5 показано поперечное сечение трубы с профилированием центральной части в виде треугольника, на фиг. 6 показано поперечное сечение трубы с профилированием центральной части в виде дуги окружности, на фиг. 7 показана схема деформации поперечного сечения трубы с поддержкой недеформируемых сторон, на фиг. 8 показано поперечное сечение трубы в деформирующих и поддерживающих дисках во время деформации, на фиг. 9 - образец изделия, полученного изгибанием по непрокатанным сторонам после подготовки профильной трубы, на фиг. 10 - образец изделия, полученного изгибанием по непрокатанным сторонам после подготовки профильной трубы.

Предложенный способ реализуется следующим образом.

На поверхности профильной трубы, в зависимости от предложенных соотношений толщины стенки и ширины профиля, выполняются ребра 1 путем пластической деформации вовнутрь части стенки трубы 2. Полученная заготовка 3 используется далее в зависимости от назначения: или используется для получения прямолинейных деталей, или устанавливается в гибочное устройство для получения криволинейных деталей типа вензелей, завитушек и т.д.

Наличие поддерживающих дисков 4 при прокатывании вовнутрь двух противоположных сторон заготовки при помощи профилированных дисков 5 позволяет исключить выпячивание наружу или вогнутость вовнутрь двух других плоских непрокатываемых сторон, что, с одной стороны, приводит к улучшению внешнего вида получаемого изделия, с другой - позволяет использовать непрокатанные стороны как базу при установке и дальнейшей обработке прокатанных труб, т.к. труба не теряет плоскостность сторон и не принимает саблевидную форму. Кроме того, образование выпуклости или вогнутости носит предсказуемый характер и исключает гофрообразование или разрывы стенок тонкостенных труб по непрокатанным сторонам при их дальнейшей гибке. Полученные таким образом изделия используются при дальнейшем производстве мебели, предметов быта, объектов садово-парковой архитектуры и т.д.

Проведенные автором и заявителем испытания предложенного способа и полученные изделия без разрывов и гофров подтвердили правильность заложенных конструкторско-технологических решений и предложенных критериев (см. табл.).

Перекрытие нижней границы соотношения δ/S=0,075…0,15 первого интервала типоразмеров труб верхней границей соотношения δ/S=0,04…0,08 второго интервала типоразмеров труб позволяет для ряда труб, указанные соотношения для которых находятся вблизи предложенных значений, использовать оптимальное значение высоты ребра и ширины прокатываемой части в зависимости от конструкторско-дизайнерского решения изделия.

Приведенные иллюстрации и описание признаков изобретения не охватывают весь спектр возможных модификаций и эквивалентных изменений, очевидных для специалиста в данной области. Следует понимать, что прилагаемая формула изобретения охватывает все возможные модификации и изменения, которые попадают в рамки сущности настоящего изобретения.

Использование предложенного технического решения позволит создать способ подготовки профильных труб для получения декоративно-прикладных изделий/заготовок декоративно-прикладных изделий, применение которого позволит получать заданный профиль по всей длине заготовки для всего диапазона профильных труб.

Изобретение относится к области машиностроения, в частности к обработке металлов давлением, и может быть использовано для обработки профильных труб квадратного сечения. Способ включает образование прокаткой как минимум на двух ее противоположных сторонах трубы ребер жесткости, направленных внутрь трубы. При этом выбирают высоту ребер и ширину прокатываемой части в зависимости от толщины стенки трубы и ширины профиля трубы. Повышается качество изделий за счет обеспечения заданного профиля по всей длине. 2 н. и 6 з.п. ф-лы, 10 ил., 1 табл.

1. Способ изготовления из профильной трубы заготовки для получения декоративно-прикладного изделия, включающий деформацию двух противоположных сторон трубы до заданной глубины и конфигурации с образованием на прокатываемых сторонах декоративных ребер, отличающийся тем, что для труб с отношением δ/S=0,075…0,1 высоту ребра выбирают из соотношения h=(0,4-1,6)δ, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(4-8)δ, где: h - высота ребра, δ - толщина стенки трубы, S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы.

2. Способ по п. 1, отличающийся тем, что прокатываемую часть выполняют профилированной.

3. Способ по п. 1, отличающийся тем, что при деформации обеспечивают устойчивость двух других недеформируемых сторон трубы путем установки дополнительных опор для получения заданного профиля поперечного сечения трубы.

4. Способ по п. 1, отличающийся тем, что в качестве дополнительных опор используют пару вращающихся дисков, которые размещают по обе стороны трубы таким образом, что ось их вращения перпендикулярна оси дисков, которыми осуществляют прокатку.

5. Способ изготовления из профильной трубы заготовки для получения декоративно-прикладного изделия, включающий деформацию двух противоположных сторон трубы до заданной глубины и конфигурации с образованием на прокатываемых сторонах декоративных ребер отличающийся тем, что для труб с отношением δ/S=0,04…0,075 высоту ребра выбирают из соотношения h=(1,5-4,0)δ, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(7-12)δ, где: h - высота ребра, δ - толщина стенки трубы, S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы.

6. Способ по п. 5, отличающийся тем, что прокатываемую часть выполняют профилированной.

7. Способ по п. 5, отличающийся тем, что при деформации обеспечивают устойчивость двух других недеформируемых сторон трубы путем установки дополнительных опор для получения заданного профиля поперечного сечения трубы.

8. Способ по п. 5, отличающийся тем, что в качестве дополнительных опор используют пару вращающихся дисков, которые размещают по обе стороны трубы таким образом, что ось их вращения перпендикулярна оси дисков, которыми осуществляют прокатку.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С КРИВОЛИНЕЙНЫМИ УЧАСТКАМИ ИЗ ПРОФИЛЬНЫХ ТРУБ | 2012 |

|

RU2508957C1 |

| Способ гибки длинномерных заготовок | 1981 |

|

SU1009562A1 |

| Устройство для гибки полос и труб | 1989 |

|

SU1696044A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ В МОЛОКЕ УДЕЛЬНОЙ АКТИВНОСТИ РАДИОНУКЛИДА СТРОНЦИЯ-90 ПО ДОЧЕРНЕМУ ЭЛЕМЕНТУ ИТТРИЮ-90 | 1997 |

|

RU2139534C1 |

Авторы

Даты

2018-09-26—Публикация

2016-08-03—Подача