Изобретение относится к области машиностроения, в частности к обработке металлов давлением, может быть использовано в мебельной промышленности для обработки профильных труб квадратного, прямоугольного сечения, в частности для изготовления завитков, вензелей для арок, ворот, оград, решеток на окна, элитной и дачной мебели.

Известен способ гибки длинномерных заготовок на прессах и гибочных роликовых машинах, при использовании которого гибку заготовки производят по участкам с последовательной подачей в гибочное устройство (Сипилин П.М., Зефиров И.В. Обработка корпусной стали. Л.: Судостроение, 1972 г., с.241).

При гибке первого участка начало заготовки выступает за опору пресса или опорный ролик гибочной машины на величину технологического припуска на гибку.

Припуск предусмотрен во всех случаях гибки таким образом, что после изготовления детали оставшаяся часть припуска идет в отходы, что удорожает значительно способ гибки.

Известен способ получения изделий из профильных труб, при использовании которого заготовку с припуском последовательно по участкам изгибают в гибочном устройстве с опорами, при этом первым изгибают участок, смещенный от конца припуска на 0,25-0,75 расстояния между опорами, затем перед гибкой следующего участка заготовку возвращают назад таким образом, чтобы середина первого участка совпадала с первой по ходу подачи заготовки опорой, после чего заготовку изгибают последовательно по направлению к ее концу (АС СССР №1009562 А, МПК: B21D 7/00 "Способ гибки длинномерных заготовок", авт. В.А. Тихомиров, М.Н. Ничипоров, Н.И. Бакуткин, Н.В. Фатеев, с приоритетом от 13.07.81 г., бюл. №13 от 07.04.83 г.).

Недостаток - невозможность изготовления спиралевидных деталей из профильных труб предлагаемым способом, остается гибочный припуск, что приводит к удорожанию способа при изготовлении.

Известно устройство, содержащее приводную поворотную ось с установленным на ней шаблоном и жестко связанными с шаблоном копирами, рабочие поверхности которых эквидистантны рабочей поверхности шаблона, на оси которого установлены взаимодействующие с обеими поверхностями копиров втулки и зажим конца заготовки, при этом шаблон выполнен из неподвижной части с открытым криволинейным пазом и из подвижной части, установленной в криволинейном пазу неподвижной части, привод оси шаблона выполнен в виде закрепленных на ее концах по обе стороны копиров двух планок с продольными отверстиями, одна из которых смонтирована с возможностью периодического взаимодействия с подвижной частью шаблона, а концы оси ролика размещены в продольных отверстиях планок (АС СССР №1696044 А1, МПК: B21D 7/02, с приоритетом от 31.03.89 г., бюл. №45 от 07.12.91 г. "Устройство для гибки полос и труб", авт. А.И. Миняков, В.В. Пискарева, В.А. Костенко).

Недостаток - невозможность производить гибку труб на угол более 720°. После изготовления детали устройство почти полностью разбирается, дорого в изготовлении, т.к. детали изготавливаются с повышенной точностью, а также низкая производительность.

Известно устройство для гибки полос и труб, содержащее закрепленные на смонтированном на станине приводном валу гибочные копиры, установленный между ними шаблон и сопряженный с ним подпружиненный ролик, при этом на шаблоне смонтирован зажим, где оно снабжено установленным на приводном валу дополнительным копиром, а также двуплечим рычагом и планшайбой, причем дополнительный копир выполнен с профилем, эквидистантным профилю шаблона, планшайба смонтирована на станине с возможностью поворота, ролик смонтирован на планшайбе, двуплечий рычаг шарнирно закреплен на станине, одним плечом сопряжен с дополнительным копиром, а другим - шарнирно с планшайбой, а также оно снабжено смонтированными на станине упорами, а в планшайбе выполнена дугообразная прорезь, в которой размещены упоры (АС СССР №940915, МПК: B21D 7/02 от 24.11.80 г., бюл. №25 от 07.07.82 г., авт. В.Б. Чан, С.С. Толкачев, В.В. Дзямулич, А.М. Цикерман).

Недостаток - невозможность производить гибку профильных труб на угол более 720°.

Известен способ гибки профильных труб, включающий изгибание заготовки последовательно по участкам в гибочном устройстве, при этом перед гибкой две противоположные стороны заготовки прокатывают вовнутрь до заданной глубины и конфигурации, затем изгибаемый конец ее сплющивают по непрокатанным сторонам, вставляют в паз гибочного устройства и производят гибку по непрокатанным сторонам, и устройство для его реализации, содержащее шаблон с рабочей поверхностью и пазом для установки заготовки, гибочный элемент на оси, причем шаблон закреплен на планшайбе, имеющей отверстия для последовательной установки друг за другом вспомогательных шаблонов с рабочими поверхностями, гибочный элемент зафиксирован относительно оси от поворота фиксатором и установлен над планшайбой с возможностью регулирования планки в продольном направлении в направляющей, закрепленной на станине, а в стенке паза шаблона вмонтирован пуансон-фиксатор с острой кромкой для фиксации заготовки (патент РФ №2365450, МПК: B21D 7/02 - прототип).

При использовании указанного способа осуществляют изгибание заготовки последовательно по участкам в гибочном устройстве. При этом перед гибкой две противоположные стороны заготовки прокатывают вовнутрь до заданной глубины и конфигурации. Затем изгибаемый конец ее сплющивают по непрокатанным сторонам, вставляют в паз гибочного устройства и осуществляют гибку по непрокатанным сторонам. Для гибки используют устройство, содержащее шаблон с рабочей поверхностью и пазом для установки заготовки, вспомогательные шаблоны с рабочими поверхностями, гибочный элемент на оси. Шаблон закреплен на планшайбе, имеющей отверстия для последовательной установки друг за другом вспомогательных шаблонов. Гибочный элемент зафиксирован относительно оси от поворота фиксатором и установлен над планшайбой с возможностью регулирования планки в продольном направлении в направляющей, закрепленной на станине. В стенке паза шаблона вмонтирован пуансон-фиксатор с острой кромкой для фиксации заготовки.

Основными недостатками указанного способа является то, что при деформации стенок трубы, поперечный профиль заготовки образуется произвольной формы, что значительно ухудшает внешний вид изделия.

Задачей изобретения является устранение указанных недостатков и создание способа получения изделий из профильных труб, применение которого позволит получать заданный профиль по всей длине заготовки.

Решение указанной задачи достигается за счет того, что в предложенном способе получения изделий с криволинейными участками из профильных труб, заключающемся в том, что перед гибкой видоизменяют поперечное сечение трубы, преимущественно, прокаткой, предпочтительно, по всей длине трубы, после чего деформируют, как минимум, один конец упомянутой трубы по непрокатанным сторонам, вставляют указанный конец в паз гибочного устройства и производят гибку трубы по непрокатанным сторонам, согласно изобретению, профиль трубы изменяют путем образования, как минимум, на двух ее противоположных сторонах ребер жесткости, преимущественно, прокаткой вовнутрь части стенки трубы на упомянутых сторонах, при этом высоту ребер жесткости выбирают из соотношения h=(0,6-1,2)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5-7)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы, δ - толщина стенки трубы.

В варианте применения ребра жесткости образуют на двух сторонах трубы.

В варианте применения высоту ребра выбирают из соотношения h=(0,8…1)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5,8-6,2)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы, δ - толщина стенки трубы.

В варианте применения деформируют оба конца трубы по непрокатанным сторонам.

В варианте применения, в зоне реза заготовку деформируют таким образом, что ребра жесткости соприкасаются или практически соприкасаются между собой с образованием прямолинейного или практически прямолинейного участка с переходными зонами от упомянутого участка к основному материалу, причем длину упомянутого прямолинейного участка выбирают из соотношения L≈l1+l2+l3, где: L - общая длина образованного прямолинейного участка, l1 - длина прямолинейного участка до линии реза, l2 - длина прямолинейного участка после линии реза, l3 - ширина реза, причем резку трубы на заготовки требуемой длины производят одновременно с деформацией, при этом длину переходного участка выбирают из соотношения L1=(3…6)S, где: S - ширина профиля трубы.

В варианте применения, длину переходного участка выбирают из соотношения L1=(4…5)S, где: S - ширина профиля трубы.

Для реализации указанного способа предложено устройство для получения изделий с криволинейными участками из профильных труб, которое, согласно изобретению, содержит, как минимум, два прокатных формовочных диска с прижимным устройством и поперечным профилем каждого диска, выполненным из условия обеспечения при прокатке высоты ребра, исходя из соотношения h=(0,6-1,2)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5-7)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы, δ - толщина стенки трубы.

В варианте выполнения устройства, поперечный профиль каждого диска выполнен из условия обеспечения при прокатке высоты ребра, исходя из соотношения h=(0,8-1)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5,8-6,2)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы, δ - толщина стенки трубы.

В варианте выполнения устройства, как минимум, один прокатный формовочный диск выполнен разборным, содержащим диск, на наружной поверхности которого выполнен профиль для формирования ответного профиля на поверхности трубы, и две прижимные шайбы, установленные с обеих сторон диска и образующие ручей для обрабатываемой заготовки, при этом зазор на сторону между поверхностью прижимной шайбы и стенкой трубы составляет δ1=(0,07-0,15)δ, где: δ1 - зазор между поверхностью прижимной шайбы и стенкой трубы, δ - толщина стенки трубы.

Верхнее значение указанного соотношения h=(0,6-1,2)δ выбрано исходя из того, что при дальнейшем его увеличении происходит утонение металла в зоне образования ребра, что приводит к ухудшению механических характеристик получаемых изделий; нижнее значение выбрано исходя из того, что при дальнейшем его уменьшении происходит гофрообразование и разрывы ребер профиля при его деформации, что приводит к ухудшению внешнего вида изделия.

Верхнее значение указанного соотношения S1=S-(5-7)δ выбрано исходя из того, что при дальнейшем его увеличении происходит выдавливание металла внутри на смежные стенки, что приводит к ухудшению условий деформации заготовки при образовании криволинейных профилей. Кроме этого ухудшается внешний вид изделия.

Нижнее значение указанного соотношения выбрано исходя из того, что при дальнейшем его уменьшении происходит увеличение ширины ребер, и в этом случае предварительная прокатка практически не сказывается на условиях деформации профиля при образовании криволинейных профилей, что приводит к образованию гофров в месте внутренних радиусов и разрывам профиля в месте образования наружных радиусов, что в конечном итоге приводит к ухудшению внешнего вида изделия и снижению его потребительских свойств.

В варианте применения способа, в зоне реза заготовку деформируют таким образом, что декоративные ребра жесткости соприкасаются или практически соприкасаются между собой, образуя при этом прямолинейный или практически прямолинейный участок с переходными зонами от упомянутого участка к основному материалу, причем длину упомянутого прямолинейного участка выбирают из соотношения L≈l1+l2+l3, где: L - общая длина образованного прямолинейного участка, l1 - длина прямолинейного участка до линии реза, l2 - длина прямолинейного участка после линии реза, l3 - ширина реза, после чего производят резку трубы на заготовки, при этом длину переходного участка выбирают из соотношения L1=(3…6)S, предпочтительно, 4…5, где: S - ширина профиля трубы.

Нижнее значение указанного соотношения L1=(3…6)S выбрано, исходя из того, что при его дальнейшем уменьшении ухудшаются условия захватывания деформированного участка гибочным устройством и кроме этого ухудшается внешний вид изделия.

Верхнее значение указанного соотношения выбрано исходя из того, что при его дальнейшем увеличении происходит увеличение длины деформированного участка, что приводит к ухудшению внешнего вида изделия.

Нижнее значение указанного соотношения δ1=(0,07-0,15)δ выбрано исходя из того, что при его дальнейшем уменьшении происходит заклинивание заготовки в ручье за счет того, что при образовании центральной впадины на поверхности трубы и двух ребер жесткости, происходит выдавливание металла в стороны, к прижимным шайбам, что в конечном итоге приводит к заклиниванию заготовки в прижимных роликах и ухудшению внешнего вида изделия.

При дальнейшем увеличении верхнего значения указанного соотношения происходит выдавливание металла в ручей с искажением получаемого профиля, что в значительной мере также ухудшает внешний вид изделия.

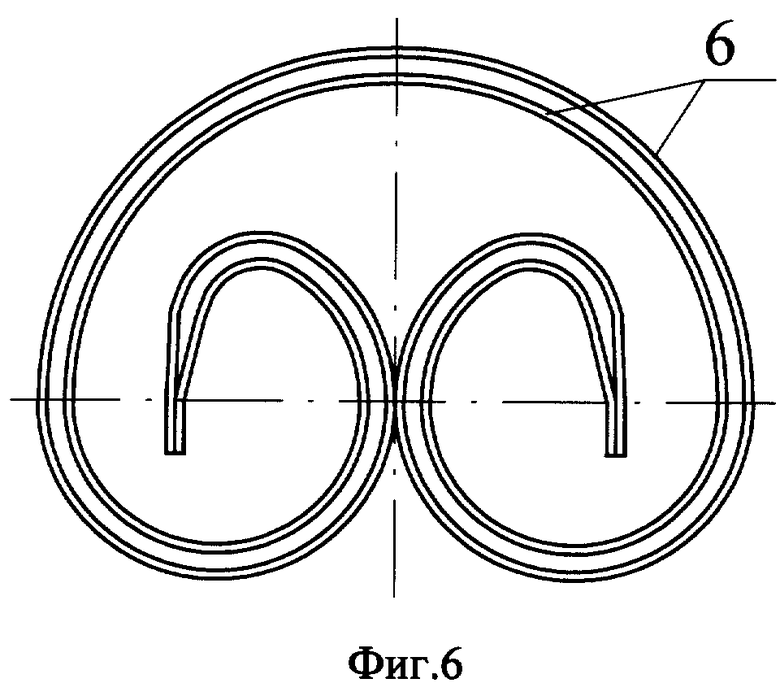

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показан общий вид устройства для образования ребер жесткости на поверхности трубы, вид спереди, на фиг.2 - рабочая зона дисков в увеличенном масштабе, на фиг.3 - поперечное сечение трубы до деформации с указанием геометрических размеров сечения, на фиг.4 - поперечное сечение трубы после деформации с указанием геометрических размеров сечения, на фиг.5 - участок трубы после деформации перед резкой, на фиг.6 - образец изделия, полученного при применении предложенного способа, на фиг.7 - образец изделия, полученного при применении предложенного способа.

Для реализации указанного способа предложено устройство, содержащее два прокатных формовочных диска 1 и 2 с прижимным устройством (не обозначено). Поперечный профиль каждого диска выполнен таким образом, что при прокатке обеспечивается высота ребра, исходя из соотношения h=(0,6-1,2)δ, предпочтительно, h=(0,8…1)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширина прокатываемой части стенки трубы - из соотношения S1=S-(5-7)δ, предпочтительно (5,8…6,2)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы, δ - толщина стенки трубы, при этом зазор на сторону между поверхностью прижимной шайбы и стенкой трубы составляет δ1=(0,07-0,15)δ, где: δ1 - зазор между поверхностью прижимной шайбы и стенкой трубы, δ - толщина стенки трубы.

Диск 1 выполнен разборным, содержащим один формовочный диск 3, на наружной цилиндрической поверхности которого выполнен профиль 4 для формирования ответного профиля на поверхности трубы, содержащего впадину 5 и ребра жесткости 6 на поверхности трубы, и двух прижимных шайб 7 и 8, установленных с обеих сторон диска 1 и образующих ручей 9 для обрабатываемой заготовки.

Диск 2 выполнен разборным, содержащим один формовочный диск 10, на наружной цилиндрической поверхности которого выполнен профиль 11 для формирования ответного профиля на поверхности трубы, содержащего впадину 12 и ребра жесткости 13 на поверхности трубы, и двух прижимных шайб 14 и 15, установленных с обоих сторон диска 2 и образующих ручей 16 для обрабатываемой заготовки.

Предложенный способ при помощи предложенного устройства реализуется следующим образом.

Диски 1 и 2 приводятся во вращение. В образованный ручей подается труба, которая захватывается цилиндрической поверхностью дисков и проталкивается дальше, к выходу из дисков. При движении трубы в ручье, диски 1 и 2 своими профилями 4 и 11, соответственно, образуют на поверхности трубы по два ребра жесткости 6 и 13.

Полученную таким образом заготовку разрезают в заданный размер, для чего в зоне реза заготовку деформируют таким образом, что ребра жесткости соприкасаются или практически соприкасаются между собой, образуя при этом прямолинейный или практически прямолинейный участок с переходными зонами от упомянутого участка к основному материалу, причем длину упомянутого прямолинейного участка выбирают из соотношения L≈l1+l2+l3, где: L - общая длина образованного прямолинейного участка, l1 - длина прямолинейного участка до линии реза, l2 - длина прямолинейного участка после линии реза, l3 - ширина реза, после чего производят резку на заготовки, при этом длину переходного участка выбирают из соотношения L1=(3…6)S, предпочтительно, 4…5, где: S - ширина профиля трубы.

После резки заготовки на части производят их деформацию с образованием криволинейных участков профиля.

Проведенные автором и заявителем испытания предложенного способа подтвердили правильность заложенных конструкторско-технологических решений и предложенных критериев.

Использование предложенного технического решения позволит создать способ получения изделий из профильных труб, применение которого позволит получать заданный профиль по всей длине заготовки.

Изобретение относится к области машиностроения, в частности к обработке металлов давлением, может быть использовано для изготовления декоративных изделий типа завитков, вензелей для арок и т.д. из профильных труб. Перед изгибанием заготовки видоизменяют ее поперечное сечение с образованием ребер жесткости путем прокатки во внутрь части стенки трубы на ее сторонах. Причем высоту ребра и ширину прокатываемой части стенки трубы выбирают в зависимости от толщины стенки. Ребра жесткости образуют прокатными формовочными дисками с поперечным профилем, обеспечивающим требуемую высоту ребра и ширину прокатываемой части стенки трубы. Повышается качество изделий. 2 н. и 7 з.п. ф-лы, 7 ил.

1.Способ получения изделий с криволинейными участками из профильных труб, включающий видоизменение, преимущественно, прокаткой поперечного сечения трубы перед гибкой, предпочтительно, по всей длине, деформирование как минимум одного конца упомянутой трубы по непрокатанным сторонам, установку указанного конца в паз гибочного устройства и гибку по непрокатанным сторонам, отличающийся тем, что профиль трубы изменяют путем образования как минимум на двух ее противоположных сторонах ребер жесткости, преимущественно, прокаткой вовнутрь части стенки трубы на упомянутых сторонах, при этом высоту ребра выбирают из соотношения h=(0,6-1,2)δ где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5-7)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы.

2.Способ по п.1, отличающийся тем, что ребра жесткости образуют на двух сторонах трубы.

3.Способ по п.2, отличающийся тем, что высоту ребра выбирают из соотношения h=(0,8-1)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5,8-6,2)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы.

4. Способ по п.3, отличающийся тем, что деформируют оба конца трубы по непрокатанным сторонам.

5. Способ по любому из пп. 1-4, отличающийся тем, что в зоне реза заготовку деформируют таким образом, что ребра жесткости соприкасаются или практически соприкасаются между собой с образованием прямолинейного или практически прямолинейного участка с переходными зонами от упомянутого участка к основному материалу, причем длину упомянутого прямолинейного участка выбирают из соотношения L≈l1+l2+l3, где: L - общая длина образованного прямолинейного участка, l1 - длина прямолинейного участка до линии реза, l2 - длина прямолинейного участка после линии реза, l3 - ширина реза, причем резку трубы на заготовки требуемой длины производят одновременно с деформацией, при этом длину переходного участка выбирают из соотношения L1=(3…6)S, где: S - ширина профиля трубы.

6. Способ по п.5, отличающийся тем, что длину переходного участка выбирают из соотношения L1=(4…5)S, где: S - ширина профиля трубы.

7. Устройство для получения изделий с криволинейными участками из профильных труб способом по любому из пп.1-6, характеризующееся тем, что оно содержит как минимум два прокатных формовочных диска с прижимным устройством и поперечным профилем каждого диска, выполненным из условия обеспечения при прокатке высоты ребра, исходя из соотношения h=(0,6-1,2)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5-7)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы.

8. Устройство по п.7, в котором поперечный профиль каждого диска выполнен из условия обеспечения при прокатке высоты ребра, исходя из соотношения h=(0,8-1)δ, где: h - высота ребра, δ - толщина стенки трубы, а ширину прокатываемой части стенки трубы - из соотношения S1=S-(5,8-6,2)δ, где: S1 - ширина прокатываемой части стенки трубы, S - ширина профиля трубы.

9. Устройство по любому из пп.7-8, в котором как минимум один прокатный формовочный диск выполнен разборным, содержащим диск, на наружной поверхности которого выполнен профиль для формирования ответного профиля на поверхности трубы, и две прижимные шайбы, установленные с обеих сторон диска и образующие ручей для обрабатываемой заготовки, при этом зазор на сторону между поверхностью прижимной шайбы и стенкой трубы составляет δ1=(0,07-0,15)δ, где: δ1- зазор между поверхностью прижимной шайбы и стенкой трубы, δ - толщина стенки трубы.

| СПОСОБ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1994 |

|

RU2086329C1 |

| Способ штамповки деталей из листовых заготовок | 1986 |

|

SU1395404A1 |

| Способ штамповки деталей из листового материала пуансоном из эластичной среды по жесткой матрице и штамп для его осуществления | 1991 |

|

SU1811941A1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| US 4111024 A, 05.09.1978. | |||

Авторы

Даты

2014-03-10—Публикация

2012-07-16—Подача