Область применения настоящего изобретения

[001] Настоящее изобретение имеет отношение к способу формирования кромок сотовой пластиковой панели и к панели, полученной таким способом. В частности, изобретение имеет отношение к способу изготовления сотовой панели из пластика, формирование кромок которой выполнено непосредственно на технологической линии изготовления панели или вне нее и предназначено для закрывания частей, открытых во внешнее пространство. Настоящее изобретение также имеет отношение к устройству для формирования кромок с использованием такого способа.

Уровень техники

[002] В области упаковки фанера является материалом, по-прежнему используемым в настоящее время в качестве разделителя на поддоне, а картон используют для отделения отдельных изделий одно от другого. Однако оба этих материала имеют ограниченное использование вследствие того, что они быстро приходят в негодность. На практике как волокна фанеры, так и волокна картона имеют тенденцию к быстрой потере своих свойств при воздействии факторов окружающей среды, таких как влажность, ветер, дождь или солнечные лучи. Кроме того, такие материалы при подобном воздействии легко загрязняются, поскольку они подвергаются воздействию грязи, бактерий и спор грибков, в результате чего они недостаточно пригодны, особенно в области упаковки продовольственных товаров.

[003] Упомянутые недостатки устранены применением сотовых или пустотелых пластиковых панелей, поскольку они имеют очень высокую стойкость в сочетании с уменьшенным весом, изолирующими свойствами и низкой себестоимостью производства. В целом, сотовые панели могут быть изготовлены из термопластичных полиолефинов, которые обеспечивают — кроме указанных выше достоинств — также повышенную водонепроницаемость и химическую стойкость. Кроме того, они могут быть экономично переработаны и многократно использованы в той же области упаковки для изготовления таких изделий, как внешние стенки и межслойные прокладки, или разделители, или емкости в целом, коробки, формованные панели, а также элементы внутренней отделки автомобилей, стеновые панели, опорные  в целом, и в других подобных видах использования.

в целом, и в других подобных видах использования.

[004] Как правило, сотовые пластиковые панели содержат пару параллельных листов из термопластичных материалов, соединенных друг с другом протяженными элементами. Эти элементы образуют пустоты, или разделенные продольные пространства, которые простираются на всю длину или ширину панели. В результате панели являются открытыми вдоль одной или нескольких своей(-их) кромки(-ок) в зависимости от профиля и размера пустот.

[005] Эти открытые части представляют собой проблему, поскольку они пропускают пыль, грязь и жидкость, которые потом накапливаются в пустотах. Кроме того, открытые кромки имеют грубые и острые поверхности, вследствие чего пользователь может пораниться или повредить одежду. Исходя из этого, такие отверстия необходимо закрывать: во-первых — для предотвращения попадания и накопления грязи и жидкости, а во-вторых — во избежание образования острых кромок.

[006] Известно два основных способа плотного закрывания кромок по периметру сотовых пластиковых панелей. Первый состоит в наклеивании полосы из пластика, идентичного или подобного пластику, из которого выполнена панель, на профиль, образующий открытую часть пустоты. Однако этот процесс довольно сложен из-за необходимости в наличии полосы, на которую должен быть нанесен клей, и необходимости в оборудовании для наклеивания подготовленной таким образом полосы на открытую пустоту. Кроме того, сила сцепления с этой полосой довольно низкая. Второй, более распространенный, способ состоит в нагревании двух параллельных листов, образующих панель, их згибании друг навстречу другу таким образом, чтобы привести соответствующие свободные кромки в контакт, и плотном заврывании этих кромок. Этот способ, хотя и является более простым и более эффективным чем первый, требует использования довольно сложного оборудования. Кроме того, эта плотно закрытая кромка не обеспечивает высокой стойкости к ударам и поэтому ее легко разбить, и в результате она получит те же недостатки, которые отмечены выше и присущи открытым кромкам. Один из вариантов этого способа состоит в оборачивании одного из двух слоев вокруг другого для увеличения стойкости к ударам, и в покрывании кромки, полученной таким образом, еще одним слоем полимерного материала или другого материала для формирования кромок. Однако очевидно, что такой вариант осуществления является особенно сложным и дорогим как с точки зрения способа изготовления, так и готового изделия.

Сущность изобретения

[007] Целью настоящего изобретения является создание простого и эффективного способа формирования кромок сотовой пластиковой панели для получения панели с плотно закрытыми кромками, имеющей повышенную прочность кромок.

[008] Эта цель достигается путем создания способа, который включает операцию плотного закрывания открытых пустот по кромкам панели в один прием и обеспечивает выполнение гладкой и способной поглощать удары кромки.

[009] Исходя из этого, первый предмет настоящего изобретения состоит в создании способа формирования кромок сотовой пластиковой панели путем укладки материала.

[0010] Второй предмет настоящего изобретения представляет собой сотовую панель из термопластичного материала, плотно закрытую по периметру с образованием гладкой и стойкой к ударам кромки.

[0011] Третий предмет настоящего изобретения представляет собой выполненную из термопластичого материала сотовую панель с плотно закрытыми кромками, причем эта панель имеет кромку специальной формы или кромку с необходимой окончательной отделкой.

[0012] Четвертый предмет настоящего изобретения состоит в создании профилированного упругого соединения, обладающего свойствами шарнира, между двумя панелями из термопластичного материала, или же соединения между двумя кромками элементов одного и того же листа, в этом случае для образования листа с плотно закрытыми кромками как такового.

[0013] Еще один предмет настоящего изобретения представляет собой устройство для формирования кромок упомянутой сотовой панели из термопластичного материала и для плотного закрывания этих кромок.

[0014] Еще один предмет настоящего изобретения представляет собой оборудование для изготовления сотовой панели из термопластичного материала, которое содержит упомянутое устройство для формирования кромок.

Краткое описание прилагаемых фигур

[0015] Характеристики и преимущества способа, панели и устройства по настоящему изобретению станут более понятны из приведенного ниже описания одного из вариантов осуществления настоящего изобретения, приведенного только в качестве не ограничивающего объем изобретения примера, со ссылками на фигуры, на которых:

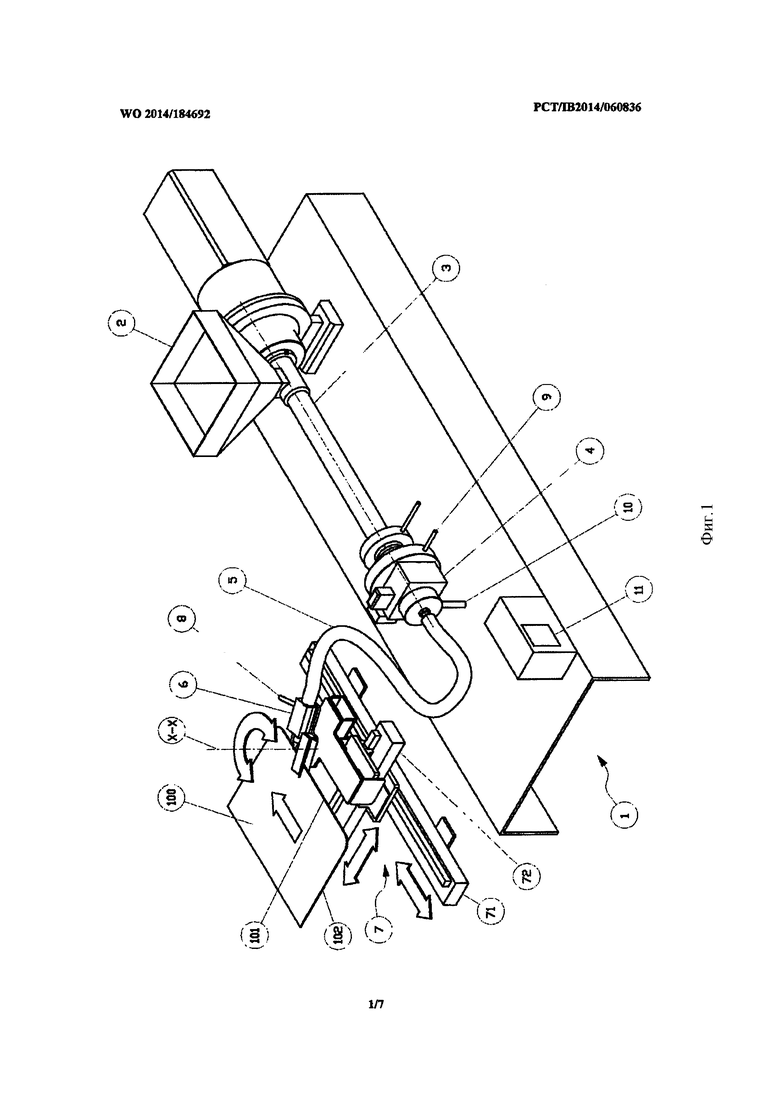

- на Фиг. 1 схематически показан вид в аксонометрии устройства для формирования кромок сотовой панели из термопластичного материала;

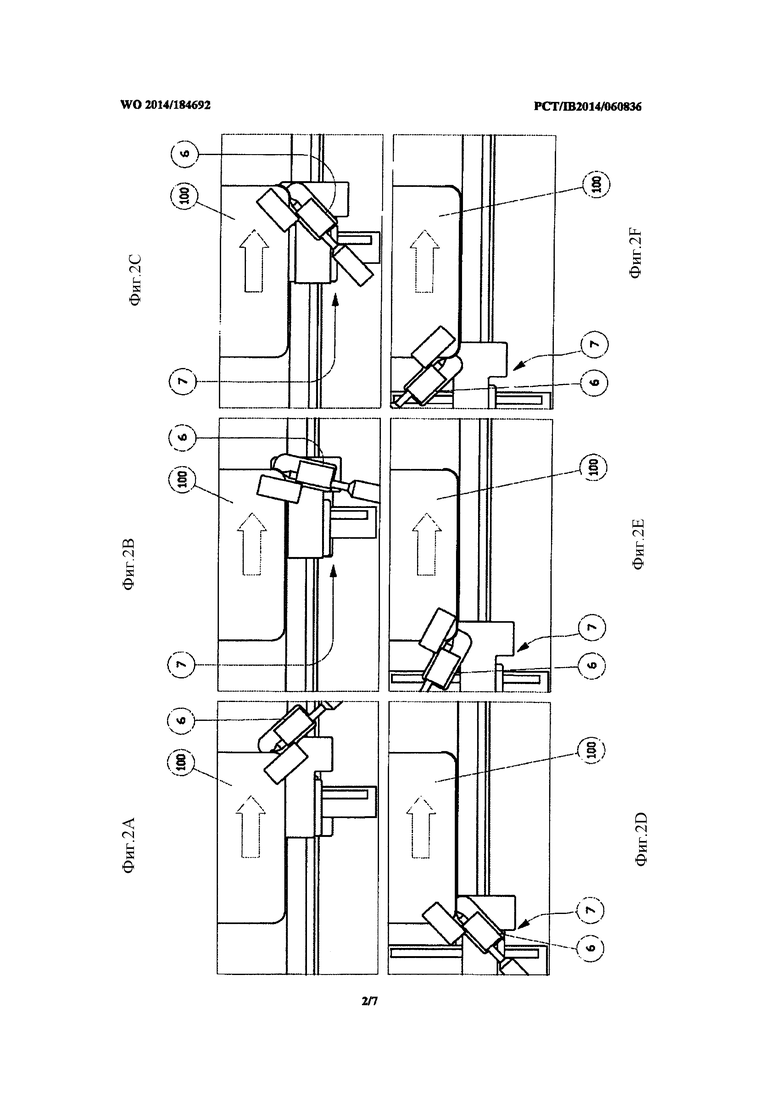

- на Фиг. 2A-2F показан вид устройства, изображенного на Фиг. 1, при выполнении различных операций;

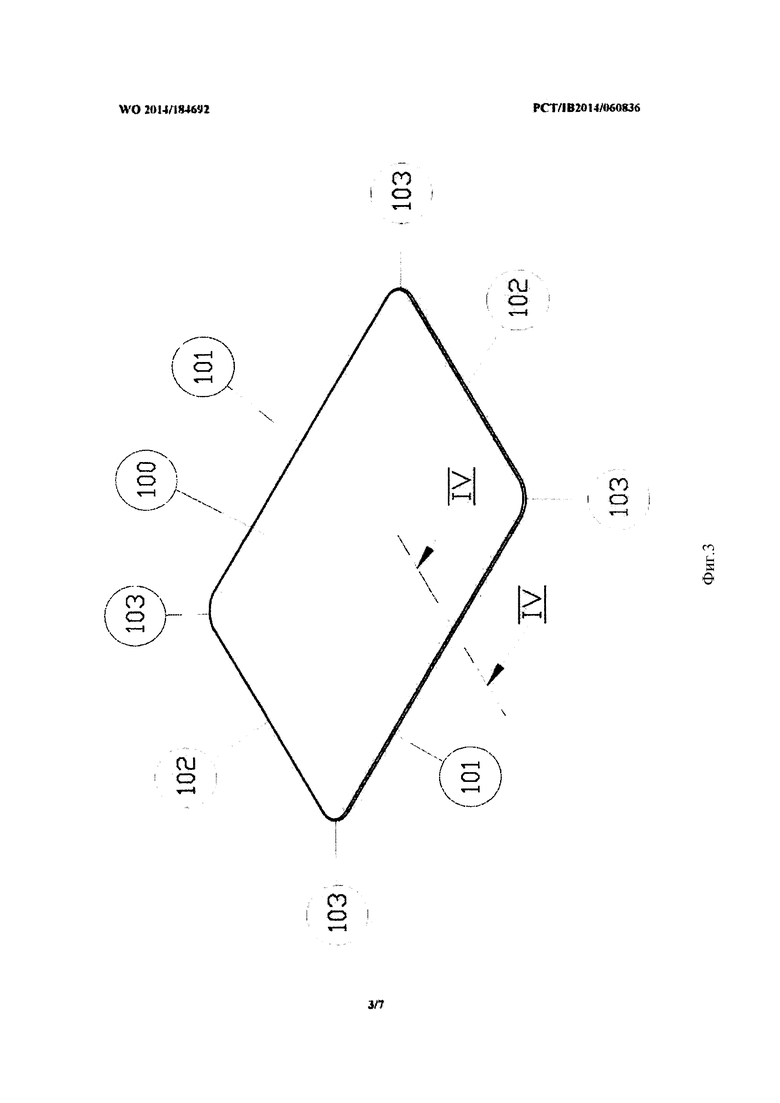

- на Фиг. 3 показан вид в аксонометрии выполненной из термопластичного материала  кромками, сформированными по настоящему изобретению;

кромками, сформированными по настоящему изобретению;

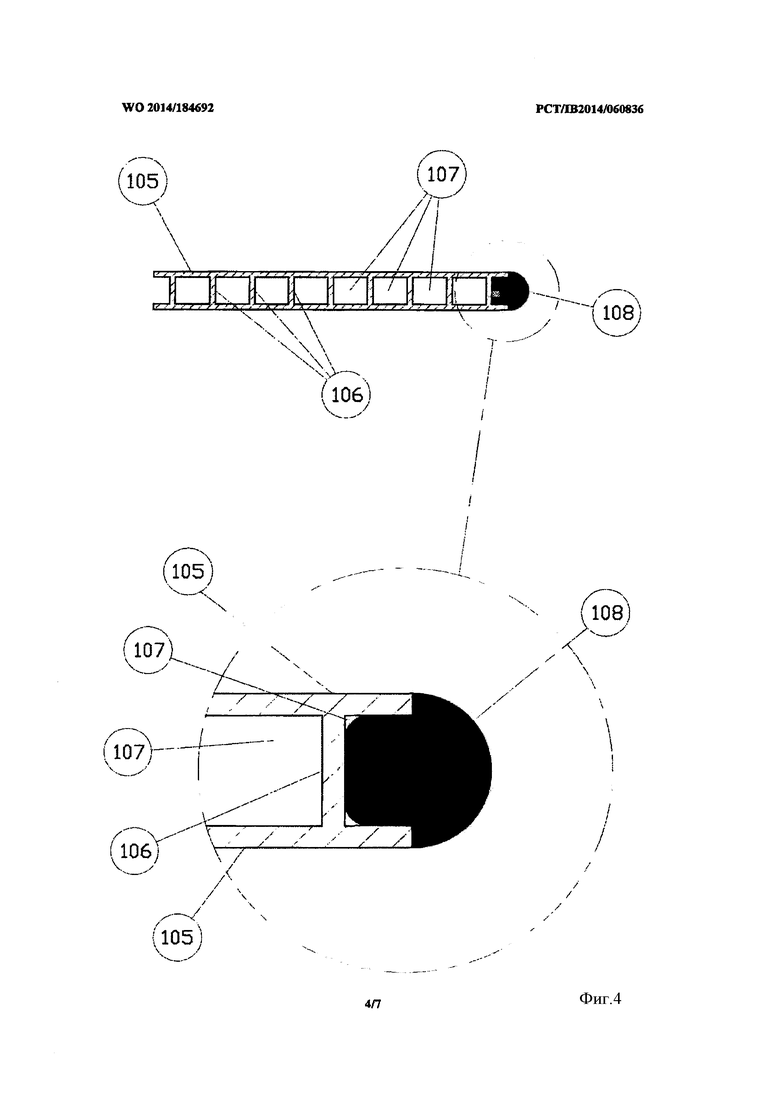

- на Фиг. 4 показан местный вид сбоку панели, показанной на Фиг. 3, в разрезе, выполненном по линии IV-IV, а также увеличенное изображение части этого вида;

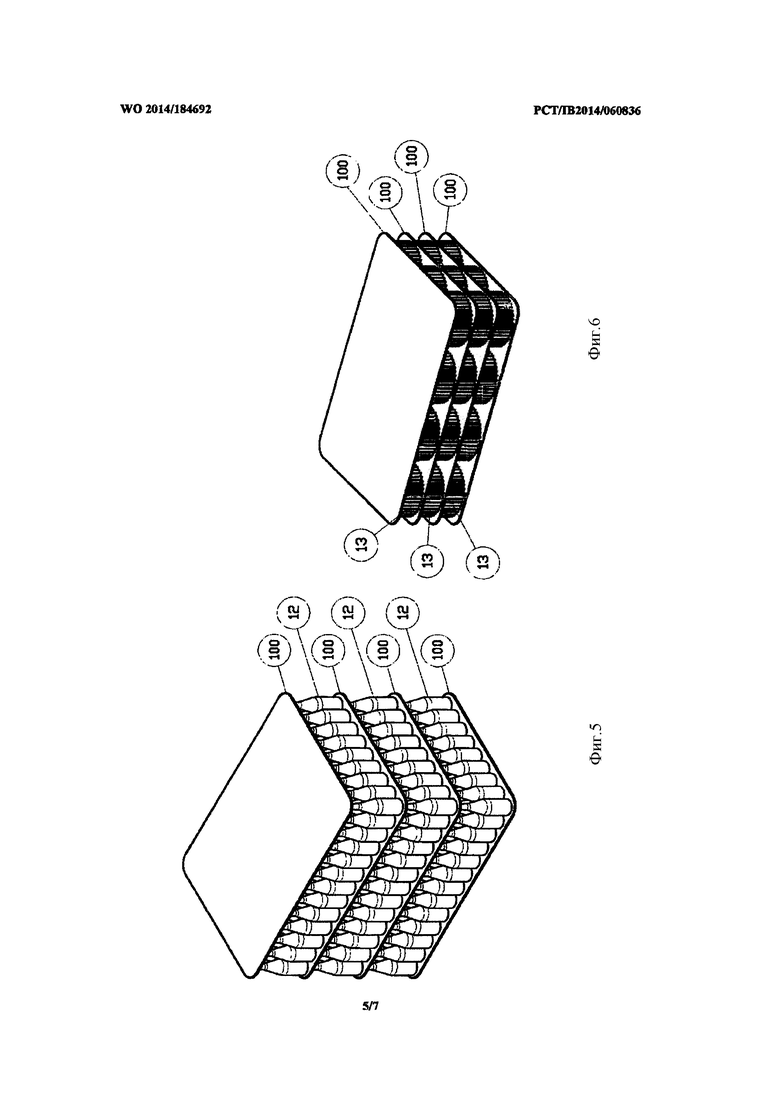

- на Фиг. 5 показан первый пример использования панели по настоящему изобретению;

- на Фиг. 6 показан второй пример использования панели по настоящему изобретению;

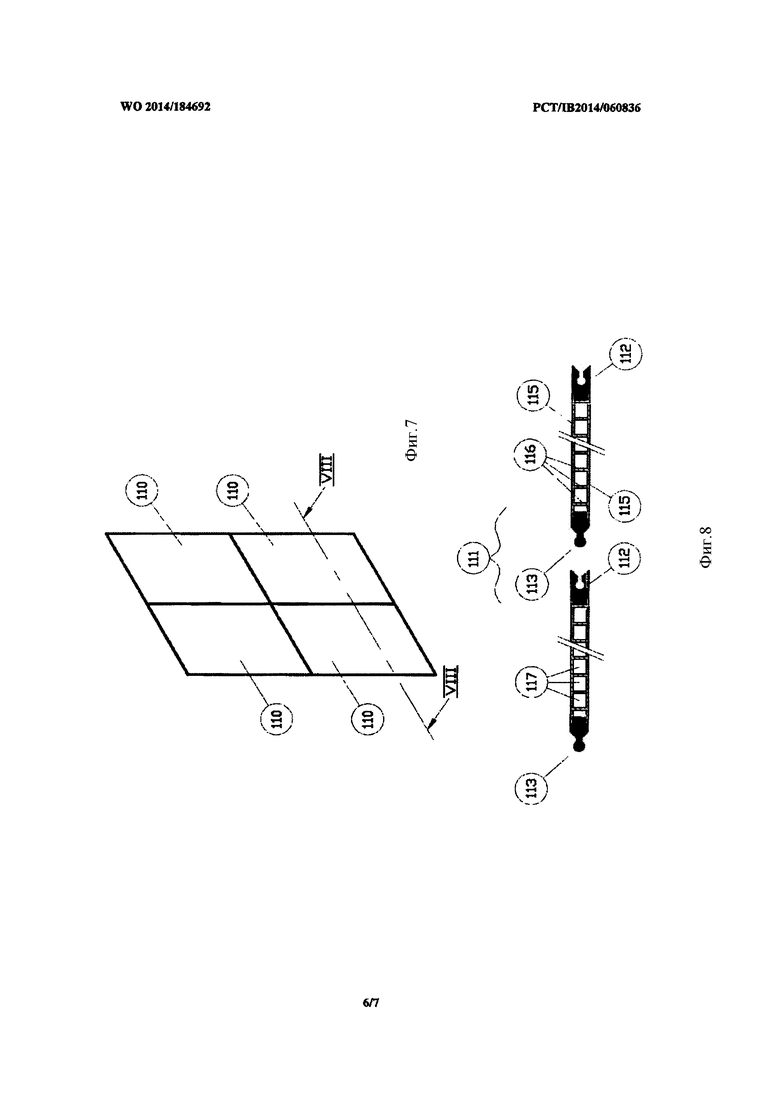

- на Фиг. 7 показан вид в аксонометрии группы собранных панелей по настоящему изобретению;

- на Фиг. 8 показан вид сбоку группы панелей (в разобранном состоянии), показанной на Фиг. 7, в разрезе, выполненном по линии VIII-VIII;

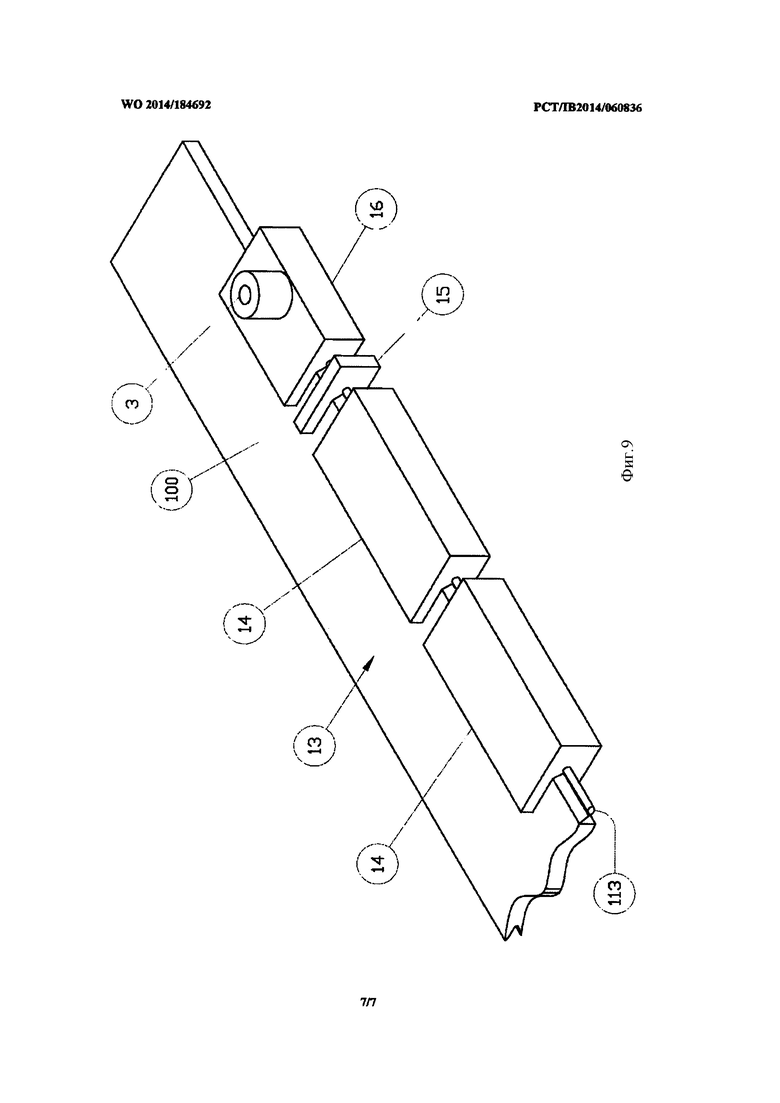

- на Фиг. 9 схематически показан вид в аксонометрии варианта исполнения устройства, показанного на Фиг. 1.

Подробное описание изобретения

[0016] Принцип, положенный в основу настоящего изобретения, состоит в изготовлении сотовой панели, кромки которой плотно закрыты путем укладки материала, который выбирают чтобы обеспечить с одной стороны непроницаемость для грязи и жидкостей, а с другой — удароустойчивость.

[0017] На основании многочисленных экспериментальных исследований было установлено, что укладка материала должна выполняться с использованием способа и устройства, имеющих строго определенные параметры работы.

[0018] В частности, способ формирования кромок сотовой пластиковой панели по настоящему изобретению включает приведенные ниже операции, выполняемые последовательно:

a) обеспечение наличия сотовой пластиковой панели, имеющей по меньшей мере одну открытую кромку;

b) нагревание термопластичного эластомерного материала до его точки плавления;

c) нагревание по меньшей мере части упомянутой кромки;

d) экструдирование упомянутого расплавленного термопластичного эластомерного материала;

e) укладка упомянутого расплавленного материала с использованием экструзионной головки вдоль по меньшей мере упомянутой части упомянутой нагретой кромки, причем эту операцию укладки выполняют под углом от 4° до 45° к касательной в точке укладки.

[0019] Следует понимать, что в настоящем описании такие термины, как «горизонтальный», «вертикальный» означают положение и ориентацию, которые обычно имеют элементы устройства для формирования кромок панелей при работе. Аналогично операции предложенного способа формирования кромок могут быть описаны общими терминами, которые всегда следует понимать как описывающие нормальные условия осуществления технологического процесса. Аналогично, термины «высокая стойкость к абразивному износу» и «высокая химическая стойкость», как известно специалисту в этой области, означают величины, которые обычно характеризуют стойкость для большого количества циклов и значительной длительности воздействия.

[0020] Операция а) обеспечения наличия сотовой пластиковой панели состоит в подаче известных сотовых пластиковых панелей, предпочтительно выполненных из полипропилена и имеющих различные размеры — длину, ширину и толщину. Например, панели могут иметь толщину 3-5 мм при удельной массе конструкции 400-1500 г/м2 или иметь толщину 7-20 мм при удельной массе конструкции 1500-4000 г/м2 и стандартные размеры для использования в области упаковки, такие как 1200×1000 мм, 1200×800 мм, 1418×1120 мм.

[0021] Операция b) состоит в нагревании термопластичного материала до его точки плавления. В зависимости от желаемых свойств, используют такие материалы: термопластичные эластомерные (ТРЕ) материалы, среди которых термопластичный полиолефин (ТРО), термопластичный полистирол (TPS) или пластики на основе полиолефинов, в отдельных случаях тот же пластик, из которого изготовлена сотовая панель, полипропилен, полиэтилен высокой плотности, поликарбонат. В частности, выбранные материалы представляют собой материалы на основе полиолефинов, термопластичных эластомеров, являющихся производными стирола (TPS, таких как SBS (блок-сополимер стирола и бутадиена с чередованием блоков), SEBS (блок-сополимер стирола, этилена и бутилена с чередованием блоков)) или производными полиолефинов (ТРЕ, ТРО), которые могут быть наполненными минеральными наполнителями или стеклянными волокнами для повышения стойкости и стабильности. Упомянутый выше материал наполнителя предпочтительно представляет собой вспененный материал с открытыми порами, или же более предпочтительно — вспененный материал с закрытыми порами. Температуры плавления упомянутых материалов известны специалисту и составляют обычно 120-240°С.

[0022] При выполнении операции с) по меньшей мере та часть кромки панели, которая соответствует зоне, где производят укладку расплавленного эластомерного материала, разогревается до такой температуры, при которой плотно закрываемая кромка становится пластичной, то есть способной к образованию поверхности контакта с упомянутым материалом для сплавного соединения этих двух материалов. Иначе говоря, поверхность контакта должна быть способна к сплавлению с материалом заполнителя без образования напряжений или деформаций. Для этого температуру выбирают предпочтительно от 120°С до 180°С. Нагревание выполняют предпочтительно с использованием потока горячего воздуха.

[0023] Операцию d) экструдирования выполняют предпочтительно под таким давлением, чтобы не нарушалась непрерывность укладки используемого полимера, и достаточным для обеспечения постоянного количества материала, подаваемого насосом экструдера. Это давление составляет от 20 бар (2 МПа) до 140 бар (14 Мпа), предпочтительнее - от 30 бар (3 МПа) до 80 бар (8 МПа), предпочтительно от 50 бар (5 МПа) до 80 бар (8 МПа).

[0024] Следующую операцию е), то есть укладку упомянутого экструдированного материала, выполняют с наименьшим возможным углом наклона. Он предпочтительно не превышает 45° относительно касательной в точке, где производят укладку, во избежание проблем, связанных со стеканием и наслоением материала заполнителя.

[0025] Этот способ предпочтительно также включает операцию блокирования потока текучего материала на сопле или головке. Эта операция обеспечивает преимущество, которое заключается в возможности избежать потеков и растеканий материала, когда процесс не осуществляется как непрерывный.

[0026] Этот способ предпочтительно также включает операцию транспортирования материала от выхода из экструдера до укладки на необходимое место. Эта операция транспортирования может сопровождаться подогреванием материала для поддержания его в текучем состоянии.

[0027] Описанные выше технологические операции выполняют путем выбора строго определенных технологических параметров для получения наилучшей текучести при укладке упомянутого выше термопластичного эластомерного материала. Практически текучесть следует выбирать в зависимости от материала, выбранного из указанных выше материалов, как для обеспечения легкости введения материала на необходимое место без прерываний, вызванных, например, комками или засорением головки или сопла, так и для предотвращения стекания материала после его укладки вследствие излишней текучести. Как бы то ни было, такое регулирование параметров не вызывает сложностей для специалиста в этой области, который выполняет подгонку текучести таким образом, чтобы поддерживать точные технологические параметры в указанных выше пределах для каждого материала.

[0028] Этот способ может включать также операцию окончательного охлаждения и придания кромке желаемой формы. Охлаждение может быть выполнено с использованием терморегулирующей головки, с применением обдува воздухом, а придание формы — путем профилирования с охлаждением, либо на профилированных и охлаждаемых формообразующих элементах, либо на профилированных и охлаждаемых роликах.

[0029] Описанный выше способ выполняют предпочтительно с использованием устройства, показанного на Фиг. 1. Устройство, в целом обозначенное позицией 1, включает в себя загрузочную воронку 2 для термопластичного эластомерного материала, экструдер 3, насос-дозатор 4, расположенный ниже по потоку относительно экструдера, гибкий трубопровод 5 для подачи термопластичного эластомерного материала, который выходит из экструдера, головку либо укладочное или распылительное сопло 6 для термопластичного эластомерного материала, систему 7 перемещения головки и систему перемещения сотовой панели, которую следует плотно закрыть.

[0030] В воронку 2 загружают термопластичный эластомерный материал в виде гранул. Из воронки эта гранула падает в подающую часть экструдера, где она может быть нагрета. Затем материал поступает в экструдер 3, выполненный в виде традиционного цилиндра, внутри которого червячный винт сжимает материал. Таким образом, внутри экструдера происходит преобразование гранулы из твердого состояния в расплавленное состояние вследствие воздействия температуры и механического воздействия при сжимании, а также сдвигающих напряжений, передаваемых червячным винтом экструдера. Ниже по потоку относительно экструдера перед насосом-дозатором 4 предпочтительно может быть установлен датчик 9 давления, выполненный так, чтобы обеспечивалась возможность определения давления на входе в насос-дозатор.

[0031] Насос-дозатор 4, установленный у конца экструдера 3, принимает текучий материал, и подает такое его количество, которое необходимо для непрерывного питания головки 6 в зависимости от характеристик плотно закрываемой кромки, например, ее толщины, то есть пространства, подлежащего заполнению.

[0032] После насоса и перед гибким трубопроводом предпочтительно установлен еще один датчик 10 для определения давления на выходе из этого насоса.

[0033] От насоса-дозатора 4 отходит гибкий трубопровод 5, который подает текучий материал в головку 6. Трубопровод должен быть гибким, поскольку он присоединен к подвижной головке, как более подробно описано ниже. В частности, трубопровод 5 должен выдерживать значительные давления (до 150 бар (15 МПа)) и температуры (до 250°С). Поэтому его выполняют из материала с высокой устойчивостью к абразивному износу и высокой химической стойкостью, включая стойкость к растворам кислот и щелочей любой концентрации.

[0034] Гибкий трубопровод в частности выполнен в виде гладкой трубы из PTFE (политетрафторэтилена), в которую введены два слоя проволоки из нержавеющей стали максимум марки 1.4301, что обеспечивает использование с рабочей температурой 250°С и рабочим давлением до 200 бар (20 МПа). Трубопровод предпочтительно оснащен нагревательными элементами. Кроме того, трубопровод изолирован изолирующим материалом традиционного типа для предотвращения потери тепла по пути от насоса к головке.

[0035] На головке 6 предпочтительно установлен датчик 8 для измерения давления текучего материала внутри нее.

[0036] Для регулирования давления, измеренного описанными выше датчиками, предусмотрен блок 11 управления.

[0037] Головка 6 выполнена в виде сопла любого вида, либо группы сопел, либо пластины с одним или более отверстием (-ями), профилированным(-и) таким образом, чтобы обеспечивать возможность выполнения желаемого профиля сотовой панели. Исходя из этих соображений, головку выполняют соответствующей толщине и форме плотно закрываемой кромки.

[0038] В частности, в случае периодического процесса головку 6 устанавливают на системе 7 перемещения, выполненной так, чтобы обеспечивалась возможность перемещения этой головки вдоль открытой кромки панели, так что головка всегда может быть размещена под одним и тем же указанным выше углом, повторяя при этом профиль панели. Система 7 включает в себя первую 71 и вторую 72 направляющие или рельсы, для перемещения головки 6 соответственно в первом и втором направлениях, перпендикулярных друг другу и лежащих в горизонтальной плоскости. Кроме того, головка выполнена так, чтобы вращаться вокруг оси Х-Х, которая перпендикулярна упомянутым первой 71 и второй 72 направляющим и представляет собой вертикальную ось (Фиг. 1). Система перемещения также включает в себя датчики (не показаны) для считывания положения головки относительно профиля кромки, чтобы отправить сигнал расстояния, показывающий перемещение этой головки, в блок управления (не показан).

[0039] Следует учитывать, что перемещение экструзионной головки происходит в соответствии с заранее определенными параметрами, загруженными в блок управления (не показан), в зависимости от вида панели, кромки которой плотно закрывают. Иначе говоря, позиционирование и перемещение головки 6 выполняют при помощи команд, отправляемых в этот блок управления. Эти команды представляют собой пространственные координаты, хранящиеся в этом блоке управления для различных видов панелей.

[0040] На Фиг. 2А показана начальная точка выполнения операции е) укладки, в которой выполнено позиционирование головки 6 относительно закругленного угла панели 100, кромки которой плотно закрывают. Как указано выше, после загрузки программы, содержащей команды для определенной панели (контур профиля, описанный через специальные координаты, толщину, длину боковых сторон и закругленных углов), систему 7 перемещения приводят в действие таким образом, чтобы повторять профиль кромки панели 100, всегда поддерживая правильный угол установки головки.

[0041] Таким образом, при перемещении головки, как показано на Фиг. 2B-2F, устройство способно очень точно повторять весь профиль панели, располагать головку в надлежащем положении в каждый момент времени и обеспечивать возможность укладки материала заполнителя для плотного закрывания открытых участков.

[0042] Перемещение панели осуществляют с использованием непрерывного ленточного, цепного или роликового конвейера, в частности в случае непрерывного процесса бесконечный лист перемещается при помощи роликового конвейера. Как в случае непрерывных, так и периодических процессов, перемещение листа должно быть равномерным и синхронизированным со скоростью укладки, а в случае периодических процессов — еще и с системой контроля положения головки. В этом случае сначала две стороны панели плотно закрывают на линии экструдирования или две либо три соседние стороны плотно закрывают первым перемещением, и две кромки плотно закрывают при помощи системы перемещения, описанной выше со ссылками на Фиг. 2A-2F. Затем лист поворачивают на 180°, и соответствующие(-ую) кромки(-у) формируют на двух других соседних сторонах или на одной оставшейся стороне.

[0043] Предпочтительно головка или сопло 6 включает в себя перекрывной элемент с игольчатым клапаном известного типа. В частности, блокирование канала происходит при помощи иглы, приводимой в действие пневматическим поршнем: когда игла перемещается в направлении сопла или выходного канала для материала, она образует со стенками канала конический затвор, блокируя поток, а когда отводится — этот затвор открывается, позволяя проход потока материала (не показан).

[0044] Кроме того, устройство предпочтительно включает в себя узел 13 охлаждения/формования, как показано на Фиг. 9. Упомянутый узел формования, расположенный как можно ближе к головке или соплу, представляет собой негативную матрицу для выполняемого профиля. Эта негативная матрица 14, или формообразующий элемент, охлаждается, или более предпочтительно ее(-го) температуру регулируют при помощи блока управления (не показан). Также она(-н) может работать в вакууме, в результате чего экструдируемый материал может отлично прилегать к формообразующему инструменту и контролируемо охлаждаться. В простейших вариантах осуществления настоящего изобретения негативная матрица 14 выполнена в виде группы роликов, имеющих форму готовой кромки, их также подвергают охлаждению. Для обеспечения попадания материала в охлаждаемый узел формообразования некоторое количество воздуха предпочтительно вдувают, например, известным ножевым соплом 15 (схематически показано на Фиг. 9), предназначенным для снижения температуры поверхности материала заполнителя и снижения трения на входе в узел формообразования.

[0045] Как показано на Фиг. 3, сотовая панель 100 по настоящему изобретению имеет кромку с двумя первыми сторонами 101, двумя вторыми сторонами 102 и четырьмя закругленными углами 103. Панель 100, кромка которой плотно закрыта, имеет, как показано в разрезе на Фиг. 4, два листа, параллельных и отделенных один от другого соответствующими промежуточными слоями 106 с образованием пустот 107.

[0046] Вдоль внешней кромки этой панели пустоты 107 плотно закрыты укладкой термопластичного эластомерного материала 108. На увеличенном изображении, показанном на Фиг. 4, видно, что материал 108 по меньшей мере частично заполняет открытую пустоту, в результате чего соответствующие поверхности контакта материала и пустот сплавляются.

[0047] Кроме того, дополнительные преимущества обеспечиваются, когда термопластичный эластомерный материал кромки, благодаря описанному выше способу, выступает за пределы контура панели, образуя своего рода защиту от ударов. Вследствие этого полученная кромка работает не только как уплотнение для пустот, но и эффективно поглощает удары благодаря свойствам уложенного материала.

[0048] Панель 100 по настоящему изобретению имеет многочисленные варианты использования. Например, как показано на Фиг. 5 и Фиг. 6, она может быть использована в качестве прокладки для отделения одно от другого и упаковки соответственно емкостей для пищевых продуктов, таких как бутылки 12, или для отделения одной от другой механических деталей, таких как шестерни 13 (показаны на Фиг. 6), отливки, и подобных им.

[0049] Она также может быть использована для изготовления ящиков различных форм и размеров.

[0050] В частности, в одном из вариантов осуществления настоящего изобретения, как показано на Фиг. 7 и Фиг. 8, панели 110 по существу идентичны описанной выше панели 100 и содержат два параллельных листа 115, отделенные один от другого промежуточными слоями 116, которые образуют пустоты 117. Дополнительные преимущества обеспечиваются вследствие того, что эти панели могут быть соединены между собой для образования конструкций, которые могут быть собраны из отдельных элементов в соответствии с требованиями к их площади. Таким образом фактически любые требования могут быть удовлетворены с использованием только одного типоразмера. Следует заметить, что сборка может быть выполнена взаимным присоединением (сцеплением) внешних кромок 111 соседних панелей 110. На практике такие кромки 111 имеют элементы сцепления. Иначе говоря, кромки 111 включают в себя по меньшей мере первую кромку 112, имеющую паз, выполненный так, чтобы обеспечивалась возможность введения в него соответствующего гребня второй кромки 113. Сцепление предпочтительно обеспечивается защелкиванием и удерживанием вследствие идентичности формы упомянутых паза и гребня.

[0051] Для выполнения описанных выше конкретных кромок возможна укладка материала с использованием головки, и немедленно после этого обработка еще пластичного материала с использованием формообразующего инструмента для получения любых желаемых форм. Иначе говоря, вскоре после укладки, когда материал еще является легко обрабатываемым, негативная матрица обеспечивает желаемую форму, будь то простое скругление, выполненное с использованием роликов, либо соединение типа «гребень-паз», выполненное с использованием соответствующих негативных матриц, как показано на Фиг. 9. Альтернативно головка может включать в себя матрицу 16, с использованием которой укладывают термопластичный полимерный материал, поступающий из экструдера 3. Эта матрица уже имеет такую геометрию, которая обеспечивает требуемую форму кромки. Как описано выше, такую матрицу 16 перемещают вдоль кромок панели 100 таким образом, чтобы обеспечить формирование/плотное закрывание кромок по настоящему изобретению.

[0052] Из вышеизложенного очевидно, что указанные выше цели достигнуты с получением важных преимуществ.

[0053] Фактически, плотное закрывание кромок сотовой панели, которое препятствует попаданию влаги, выполнено благодаря соединению сплавлением поверхностей контакта между кромкой по периметру панели и термопластичным эластомерным материалом, нанесенным экструдированием и укладкой материала, что эффективно предотвращает попадание внутрь грязи и жидкостей, что может вызвать рост плесени и бактерий, что должно быть полностью исключено, особенно при использовании этих панелей для упаковки продовольственных товаров.

[0054] Полученная кромка является профилированной, поэтому существует возможность выполнения специальных контуров, таких как радиальные соединения или элементы замыкания за счет сопряжения контуров.

[0055] Формирование кромок обеспечивает высокую стойкость к ударам именно в тех частях панелей, которые более подвержены повреждениям, что достигается также благодаря по меньшей мере частичному заполнению открытых пустот.

[0056] Кроме того, даже в случае повреждения панелей их ремонт прост, поскольку достаточно заново уложить некоторое количество материала для обновления уплотнения, или же — что еще проще — нагреть кромку, и восстановить ее форму (в том числе вручную).

[0057] Возможность придания определенной формы или окончательной обработки кромки обеспечивает также изготовление панелей с учетом внешней привлекательности и позволяет избежать нарушений качества поверхности либо возможных искажений формы.

[0058] Многочисленные варианты осуществления способа и устройства по настоящему изобретению могут быть реализованы специалистом в этой области без выхода за пределы объема настоящего изобретения, который определен прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 2003 |

|

RU2319240C2 |

| ОТДЕЛОЧНАЯ ПАНЕЛЬ И СПОСОБ ПОЛУЧЕНИЯ ОТДЕЛОЧНЫХ ПАНЕЛЕЙ | 2016 |

|

RU2725579C2 |

| Отделочная панель и способ получения отделочных панелей | 2016 |

|

RU2821210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ СТЕННОЙ, ПОТОЛОЧНОЙ ИЛИ ПОЛОВОЙ ПАНЕЛИ И ПАНЕЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2012 |

|

RU2564593C2 |

| ПАНЕЛЬ | 2015 |

|

RU2673573C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ СТРУКТУРЫ НА ПЛАСТИКОВОЙ ОСНОВЕ | 2007 |

|

RU2428309C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ, ВКЛЮЧАЮЩИЙ ИЗОЛЯЦИЮ ИЗ ВСПЕНЕННОГО ПОЛИОЛЕФИНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2372679C1 |

| ШУМОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 2009 |

|

RU2536907C2 |

| СУМКА С РУЧКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2428902C2 |

| КАБЕЛЬ, УСТОЙЧИВЫЙ К УДАРАМ | 2003 |

|

RU2313841C1 |

Изобретение относится к способу формирования кромок сотовой пластиковой панели. Техническим результатом является плотное закрытие панели по кромке и повышение стойкости панели к ударам. Технический результат достигается способом формирования кромок сотовой пластиковой панели, который включает обеспечение наличия сотовой пластиковой панели, имеющей открытую кромку, расположенную по периметру, нагревание термопластичного эластомерного материала до его точки плавления, нагревание по меньшей мере части кромки, экструдирование расплавленного термопластичного эластомерного материала и укладку расплавленного материала вдоль всех кромок по периметру панели с заполнением пустот панели для их плотного закрывания относительно внешнего пространства. При этом операцию укладки выполняют под углом менее 45° к касательной в точке укладки. 3 н. и 11 з.п. ф-лы, 9 ил.

1. Способ формирования кромок сотовой пластиковой панели, включающий такие операции, выполняемые последовательно:

a) обеспечение наличия сотовой пластиковой панели, имеющей по меньшей мере одну открытую кромку, расположенную по периметру;

b) нагревание термопластичного эластомерного материала до его точки плавления;

c) нагревание по меньшей мере части упомянутой кромки;

d) экструдирование упомянутого расплавленного термопластичного эластомерного материала;

e) укладка упомянутого расплавленного материала вдоль всех кромок по периметру упомянутой панели с по меньшей мере частичным заполнением пустот панели для их плотного закрывания относительно внешнего пространства;

при этом операцию укладки выполняют под углом менее 45° к касательной в точке укладки.

2. Способ по п. 1, отличающийся тем, что операция b) представляет собой расплавление термопластичного эластомерного (ТРЕ) материала, который предпочтительно выбирают из таких термопластичных эластомеров, как термопластичный полиолефин (ТРО), термопластичный полистирол (TPS) или пластики на основе полиолефинов, полипропилен, полиэтилен высокой плотности, поликарбонат.

3. Способ по п. 2, отличающийся тем, что упомянутый термопластичный эластомерный материал выбирают из материалов на основе полиолефинов, термопластичных эластомеров, являющихся производными стирола, которые предпочтительно выбирают из TPS, SBS (блок-сополимер стирола и бутадиена с чередованием блоков), SEBS (блок-сополимер стирола, этилена и бутилена с чередованием блоков), или эластомеров, являющихся производными полиолефинов, которые предпочтительно выбирают из ТРЕ и ТРО, причем эти материалы факультативно являются наполненными минеральными наполнителями или стеклянными волокнами.

4. Способ по п. 3, отличающийся тем, что упомянутый термопластичный эластомерный материал представляет собой вспененный материал с открытыми порами или вспененный материал с закрытыми порами.

5. Способ по любому из пп. 1-4, отличающийся тем, что упомянутую операцию е) укладки экструдированного материала выполняют с наклоном 4-45° относительно касательной в точке укладки, а выходное давление материала составляет от 20 бар (2 МПа) до 140 бар (14 МПа).

6. Способ по любому из пп. 1-4, отличающийся тем, что он включает операцию блокирования потока текучего материала в зависимости от точки, где производится укладка.

7. Способ по п. 5, отличающийся тем, что он включает операцию блокирования потока текучего материала в зависимости от точки, где производится укладка.

8. Способ по любому из пп. 1-4, отличающийся тем, что он включает также операцию окончательного охлаждения и придания уложенной кромке формы.

9. Способ по п. 5, отличающийся тем, что он включает также операцию окончательного охлаждения и придания уложенной кромке формы.

10. Способ по п. 6, отличающийся тем, что он включает также операцию окончательного охлаждения и придания уложенной кромке формы.

11. Способ по п. 7, отличающийся тем, что он включает также операцию окончательного охлаждения и придания уложенной кромке формы.

12. Устройство (1) для формирования кромки сотовой пластиковой панели (100), включающее в себя экструдер (3) термопластичного эластомерного материала, головку или сопло (6; 16) для подачи упомянутого материала, систему (7) перемещения упомянутой головки в первом и втором направлениях, перпендикулярных одно другому и лежащих в горизонтальной плоскости, причем упомянутая головка выполнена с возможностью вращения вокруг оси (Х-Х), которая перпендикулярна этой горизонтальной плоскости, и упомянутые головка и система перемещения головки выполнены способными обеспечивать укладку упомянутого материала вдоль кромки по периметру панели под углом менее 45° к касательной в точке укладки.

13. Устройство (1) по п. 12, содержащее также насос-дозатор (4), расположенный ниже по потоку относительно экструдера (3), гибкий трубопровод (5) для подачи в головку (6) материала, отмеренного упомянутым насосом, датчик (9) давления, расположенный ниже по потоку относительно экструдера (3), датчик (10) давления, расположенный ниже по потоку относительно насоса (4), и датчик (8) давления, установленный на головке или сопле (6), блок (11) управления давлением текучей среды, а также блок управления перемещением головки (6).

14. Сотовая панель (100; 110), полученная с помощью способа по любому из пп. 1-11, имеющая расположенную по периметру кромку (101, 102, 103; 111), открытые пустоты (107; 117) которой плотно закрыты снаружи с использованием термопластичного эластомерного материала (108; 112, 113), уложенного с по меньшей мере частичным заполнением упомянутых пустот и выступающего наружу, причем соответствующие поверхности контакта пустот и упомянутого уложенного материала сплавлены.

| Устройство для измельчения | 1986 |

|

SU1574264A1 |

| Устройство для сварки термопластичного материала | 1968 |

|

SU519116A3 |

| US 3491176 А, 20.01.1970 | |||

| WO 2010143310 А1, 16.12.2010 | |||

| WO 1997010903 A1, 27.03.1997 | |||

| Способ изоляции кромок металлокордного полотна и устройство для его осуществления | 1977 |

|

SU670208A3 |

Авторы

Даты

2018-10-01—Публикация

2014-04-18—Подача