Изобретение относится к области очистки поверхностей лазерным излучением и может быть использовано в частности для очистки свариваемых поверхностей от нежелательных слоев и загрязнений, в частности, для удаления ржавчины, окалины, нефтепродуктов и пр., при подготовке к выполнению лазерной сварки поверхности стальной сформованной трубной заготовки, толщиной от 8 до 45 мм.

Проведение сварочных работ для изготовления сформованных стальных труб посредством лазерно-дуговой сварки представляет собой технологию изготовления стальной трубы с помощью сварки продольных краев (кромок) открытой трубы воздействием лазерного луча и электрической дуги. Производство является сложным многоэтапным процессом, включающим наложение технологического шва (например, дуговой сваркой с последующим контролем качества и возможным ремонтом), рабочего шва лазерно-дуговой сваркой (с последующим контролем качества и возможным ремонтом), а также, в зависимости от разделки кромок, наложением наружного или внутреннего и наружного шва с помощью дуговой сварки (с последующим контролем качества и возможным ремонтом). И если технология ремонта швов, полученных методом дуговой сварки, хорошо изучена и опробована, то технология ремонта швов, полученных методом лазерной и гибридной лазерно-дуговой сварки, является малоизученной и труднореализуемой. В результате существует проблема максимального снижения вероятности появления дефектов в сварочных швах, выполненных сваркой с использованием лазера.

Одной из основных причин появления дефектов в сварочных швах, выполненных лазерной сваркой, является плохая подготовка поверхности. Лазерная сварка и, как следствие, гибридная лазерно-дуговая сварка (далее - лазерная сварка) предъявляют повышенные требования к чистоте поверхности, по сравнению с дуговой сваркой. В соответствии с действующим межгосударственным стандартом BS EN 1011-6:2005 «Рекомендации по сварке металлических материалов. Часть 6. Лазерная сварка», следствием некачественной очистки поверхности под лазерную сварку являются такие дефекты шва, как пористость, газовые поры и их скопление и линейная пористость. Этот же стандарт (там же, п. 11.3 «Подготовка соединения») указывает на необходимость выполнения очистки поверхности перед лазерной сваркой, если она загрязнена оксидами (например, ржавчина, поверхность быстро ржавеет даже в цеховых условиях), маслом, смазкой, охладителями, краской.

Возможно применение различных методов очистки стальных поверхностей под сварку, а именно, кромок и околошовной зоны, однако все они имеют недостатки, а именно:

- химическое и электрохимическое обезжиривание - значительный расход материалов, невозможность удаления неорганических загрязнений и дефектов поверхностного слоя, низкая производительность.

- шлифование - вносит в поверхностный слой микродефекты - прижоги, риски, микротрещины, в которых могут накапливаться остатки смазывающей охлаждающей жидкости;

- полирование - наличие остатков полировочная пасты на обрабатываемой поверхности;

- абразивная и гидроабразивная обработка - выделение и попадание пыли или гидроабразивной жидкости в микропоры и микротрещины поверхности;

- ультразвуковая очистка - необходимость в моющем растворе.

Вышеупомянутый стандарт (п. 11.3) предлагает, кроме того, выполнять очистку поверхности перед выполнением сварки путем прохода по подготавливаемой к сварке поверхности расфокусированного лазерного луча, при котором воздействие лазерного излучения происходит непосредственно на очищаемую поверхность (в отличие от влажной очистки, когда воздействуют излучением на поверхность, специально покрытую тонким слоем жидкости). Кроме того, характерными особенностями сухой лазерной очистки являются универсальность применения, локальность ввода энергии, точность перемещения, высокая производительность, селективность воздействия, отсутствие влияния на геометрические параметры будущего сварного соединения и, самое главное, высокий уровень корпоративности с другими источниками энергии, что особенно важно при использовании лазерной очистки поверхности для выполнения гибридной сварки сформованной заготовки стальной трубы.

Из уровня техники известен патент РФ №2037342, В08В 7/00, 19.06.1995 (патент US №5151134 от 14.09.1990), в соответствии с которым для удаления загрязняющих веществ с поверхности материалов используют лазер с длиной волны излучения 1,06 мкм, работающий также в режиме модулированной добротности. По мнению авторов обеспечивается эффект улетучивания поверхностных слоев при воздействии коротких высокомощных импульсов, вызывающих на границе раздела материалов детали и внешнего покрытия ударную волну, которая приводит к отслаиванию по меньшей мере части поверхностного слоя покрытия. Обработка ведется лазерными импульсами длительностью от 10 до 30 наносекунд с плотностью мощности в диапазоне значений (22÷53)⋅106 Вт/см2 и частотой следования импульсов 30 Гц. Максимальная энергия в импульсе близка к 0.5 Дж, а средний диаметр лазерного пятна на очищаемой поверхности составляет менее 10 мм.

В известном способе очистка поверхности осуществляется в результате воздействия коротких высокомощных импульсов, формирующих ударную волну, что приводит к неравномерной обработке поверхности и снижает качество очистки.

Кроме того, используемая длительность импульсов (от 10 до 30 наносекунд) обуславливает малую глубину снимаемого слоя покрытия, что требует нескольких проходов очистки. При этом известный способ предполагает неподвижное состояние объекта очистки. В совокупности это не позволяет использовать известный способ в тандеме с лазерной сваркой для предварительной очистки свариваемых поверхностей.

В патенте (РФ №2297886, В08В7/00, 27.04.2007) очистка поверхности производится сканированием поверхности пучком импульсно-периодического лазерного излучения с частотой повторения импульсов в диапазоне 5-100 Гц и длительностью импульсов 1-20 нс. Лазерный пучок направляют на поверхность с помощью системы зеркал, а перемещение его по поверхности производят посредством изменения положения сканирующего выходного зеркала. Лазерная обработка состоит в последовательном облучении поверхности лазерными импульсами с интенсивностью, достаточной для испарения поверхностного слоя облучаемого материала (пиковая мощность в импульсе -100⋅106 Вт). При этом в кожух оптико-механической системы подают газовый поток под определенным давлением.

В результате использования в процессе очистки короткой длительности импульсов лазерного излучения 1-20 нс в совокупности с величиной пиковой мощности в импульсе 100⋅106 Вт формируемое воздействие на очищаемую поверхность аналогично удару, что обуславливает неравномерность очистки, а, следовательно, снижает качество очистки. Кроме того, использование формируемого воздействия в виде удара обуславливает использование именно небольшой длительности импульсов, что обуславливает малую глубину снимаемого слоя и не обеспечивает требуемое качество очистки поверхности при одном проходе луча лазера. В результате в известном способе требуемое качество очистки достигается путем нескольких проходов луча лазера. Кроме того, способ предполагает неподвижное состояние объекта очистки. В совокупности это не позволяет использовать известный способ для очистки поверхности в тандеме с лазерной сваркой сформованной стальной трубы.

Согласно патенту US №4368080 от 27.10.1980 удаление ржавчины с поверхности металлических предметов осуществляют ее испарением лазерным излучением с длиной волны 10,6 мкм при воздействии импульсами длительностью от 1 до 100 мкс с частотой следования их от 1 до 1000 герц с плотностью мощности в пределах от 47⋅106 Вт/см2. Площадь лазерного пятна на очищаемой поверхности составляет 0,3÷2 см2. Используют перемещение обрабатываемого предмета относительно лазерного пятна. Указано на возможность использования системы поворотных зеркал или сканирующей системы с качающимся зеркалом для быстрого покрытия плоских поверхностей.

Большая длительность импульсов (от 1 до 100 мкс) и низкая частота следования импульсов воздействия (от 1 до 1000 герц) с плотностью мощности в пределах от 47⋅106 Вт/см2 обуславливают высокую рабочую температуру очистки и, следовательно, большую глубину проникновения в поверхностный слой материала изделия. Это приводит к частичному удалению поверхностного слоя материала, образующего изделие, к изменению физических и механических свойств поверхностного слоя из-за улетучивания составляющих металла и обезуглероживания. Из-за высокой рабочей температуры способ критичен к толщине обрабатываемой детали и толщине загрязняющего покрытия. В совокупности это не позволяет использовать известный способ для очистки поверхности в тандеме с лазерной сваркой сформованной стальной трубы.

В способе очистки или дезактивации поверхности металлических изделий с использованием луча ультрафиолетового лазера (РФ, заявка №97114233, G21F 9/28, 13.08.1997. Заявитель: Комиссариат А Л'Энержи Атомик (FR)), в процессе очистки удаляют поверхностный слой материала, образующего изделие, а именно: обеспечивают с использованием луча ультрафиолетового лазера испарение слоя окисла, образующегося на поверхности указанного металлического изделия, и образование плазмы, что вызывает удаление поверхностного слоя вещества, непосредственно составляющего само изделие.

Известный способ обеспечивает глубокую равномерную очистку поверхности за счет удаления поверхностного слоя материала, образующего изделие, что предполагает выполнение способа при высокой температуре, приводящей к расплавлению металла изделия. Это же делает известный способ критичным к толщине изделия и толщине загрязнения. Кроме того, способ предполагает неподвижное состояние объекта очистки. В совокупности вышеизложенное не позволяет использовать известный способ очистки поверхности в тандеме с лазерной сваркой сформованной стальной трубы.

Известен способ очистки металлов, заключающийся в использовании на очищаемой поверхности пятна луча лазера с плотностью мощности лазерного излучения, достаточной для возникновения процессов терморазрушения покрытия (РФ, патент №2619692, В08В/00, 17.05.2017). Используют непрерывное лазерное излучение, пятно которого на поверхности изделия непрерывно перемещают по замкнутой круговой траектории, центр кривизны которой при этом линейно перемещают по траектории любой конфигурации для получения непрерывной полосы обработки.

Для получения качественной очистки способ требует неоднократных воздействий. Кроме того, в известном способе воздействие на очищаемую поверхность осуществляют путем перемещения пятна лазерного луча по замкнутой круговой траектории, что предполагает неподвижное состояние очищаемой поверхности. В совокупности вышеизложенное обуславливает невозможность применения известного способа в тандеме с лазерной сваркой сформованной стальной трубы.

В наиболее близком к предлагаемому способе очистки корродированной стальной поверхности, включающем формирование пучка лазерного излучения, сканирование сформированным пучком по корродированной поверхности объекта в несколько проходов и регистрацию спектра плазмы, образующейся в процессе удаления загрязнений, сканирование поверхности осуществляют в многоимпульсном режиме и непрерывно регистрируют спектр плазмы для очищаемой поверхности и/или для загрязнителя. Регистрируют линии железа и линии кислорода, измеряют значения интенсивностей указанных спектральных линий и вычисляют отношение интенсивностей спектральной линии кислорода к спектральной линии железа. При значении величины отношения интенсивностей выбранных спектральных линий больше 0,5 мощность пучка лазерного излучения уменьшают. При значении отношения интенсивностей выбранных спектральных линий меньше 0,5 поверхность считают очищенной. (РФ, патент №2538161, В23K 26/36, 10.07.2014).

Из текста описания способа следует, что при очистке используют сфокусированный лазерный луч с диаметром пятна 200 мкм и средней мощностью излучения 50 Вт. Воздействие осуществляют импульсами с постоянной длительностью 200 не, при этом частоту следования импульсов изменяют в диапазоне от 50 до 100 кГц. Способ предполагает состояние объекта по отношению к лучу лазера неподвижное. Качество очистки регулируют изменением мощности излучения по результатам контроля качества очистки.

В известном способе ширина полосы очищаемого слоя равна размеру пятна лазерного излучения на поверхности, размеры которого малы (200 мкм). Несмотря на то, что небольшой размер пятна компенсирует высокая плотность мощности, формируемая используемыми в способе значениями частоты следования импульсов лазерного излучения (от 50 до 100 кГц), малый размер пятна обуславливает необходимость неоднократного числа проходов для последовательного покрытия всей обрабатываемой поверхности. Кроме того, воздействие осуществляют импульсами с постоянной длительностью 200 не, что обеспечивает при каждом проходе одинаковую глубину очистки без учета возможного наличия неровностей очищаемой поверхности. Кроме того, импульсы такой длительности обеспечивают небольшую глубину очистки. В результате снижается качество очистки поверхности при одном проходе луча лазера, что обуславливает необходимость в повторения проходов луча лазера. При этом известный способ предполагает неподвижное положение очищаемой поверхности. В совокупности вышеизложенное обуславливает невозможность применения известного способа для очистки поверхности в тандеме с лазерной сваркой сформованной стальной трубы.

Таким образом, в результате сравнительного анализа способов очистки поверхностей посредством воздействия лазерным лучом, аналогов заявляемого способа, выявлено, что существует проблема, заключающаяся в создании способа лазерной очистки поверхности, позволяющего использовать его в тандеме с лазерной сваркой сформованной стальной трубной заготовки.

Существующую проблему при осуществлении решает заявленный способ лазерной очистки поверхности стальной заготовки перед лазерной сваркой.

При осуществлении заявленного способа достигается следующий технический результат:

- выполнение очистки поверхности за один проход луча лазера с достижением требуемого качества очистки;

- повышение качества очистки;

- выполнение очистки поверхности с учетом наличия на ней возможных неровностей и углублений без удаления поверхностного слоя материала, образующего изделие, и без изменения характеристик поверхностного слоя материала изделия;

- выполнение очистки движущейся поверхности.

Сущность заявленного изобретения состоит в то, что в способе лазерной очистки поверхности стальной заготовки перед лазерной сваркой, включающем формирование импульсного лазерного излучения, направление его на очищаемую поверхность, сканирование очищаемой поверхности заготовки импульсами лазерного излучения, непрерывный контроль степени очистки поверхности и изменение мощности излучения по результатам контроля, новым является то, что формируют расфокусированное коллимированное лазерное излучение, при этом в процессе очистки осуществляют перемещение заготовки, а сканирование по очищаемой поверхности заготовки выполняют в направлении, перпендикулярном свариваемым кромкам заготовки, на ширину от 10 до 25 мм по обе стороны от средней линии будущего шва со скоростью от 200 до 400 см/мин, с переменной частотой следования импульсов лазерного излучения от 1 до 10 кГц, с изменением длительности импульсов от 15 до 400 нс и мощности излучения от 400 до 500 Вт, причем при достижении заданного качества очистки фиксируют соответствующее ему значение мощности излучения, которое не изменяют до окончания выполнения очистки поверхности, при этом очистку выполняют в среде защитного газа, который подают в зону очистки после лазерного луча и состав которого соответствует составу защитной среды при последующей лазерной сварке. Кроме того: в качестве защитного газа используют гелий или аргон, при этом контроль качества очистки осуществляют с помощью лазерно-искровой эмиссионной спектроскопии плазмы, образующейся в процессе удаления загрязнения, в которой регистрируют и определяют интенсивность спектральной составляющей кислорода и определяют интенсивность спектральной составляющей железа, затем вычисляют значение частного от деления значения интенсивности спектральной составляющей кислорода на значение интенсивности спектральной составляющей железа и при значении частного равном или меньше 0,3 поверхность считают очищенной; в качестве защитного газа используют углекислый газ, при этом контроль качества очистки осуществляют с помощью лазерно-искровой эмиссионной спектроскопии плазмы, образующейся в процессе удаления загрязнения, в которой регистрируют и определяют интенсивность спектральной составляющей

выбранного для контроля легирующего элемента, входящего в состав металла очищаемой поверхности, и определяют интенсивность спектральной составляющей железа, затем вычисляют значение частного от деления первого на второе соответственно и при значении частного равном или меньше 0,1 поверхность считают очищенной.

Существенные признаки формулы изобретения: «Способ лазерной очистки поверхности, включающий формирование луча лазерного излучения, установку луча на очищаемую поверхность, сканирование очищаемой поверхности объекта импульсами лазерного излучения, непрерывный контроль степени очистки, изменение мощности излучения по результатам контроля, …» - являются неотъемлемой частью заявленного способа и обеспечивают возможность его осуществимости, а, следовательно, обеспечивают возможность достижения заявленного технического результата.

Заявленный технический результат достигается следующим образом.

С энергетической точки зрения задача выбора оптимального режима работы лазера при очистке сводится к обеспечению минимального порога испарения вещества основного металла. Известно, что таковой обеспечивается в импульсном режиме воздействия (Вейко В.П. «Лазерная обработка пленочных элементов», Л.: Машиностроение, Ленингр. отд-ние, 1986. - 248 с.). Кроме того, чем меньше длительность воздействия, тем меньше глубина прогретого слоя вещества и, следовательно, меньше количество образующегося расплава и пара (т.е. меньше повреждение основного вещества) при большем давлении последнего. Таким образом, длительность импульса воздействия определяет глубину термического разрушения загрязняющего покрытия (глубину очистки) (см. там же). В заявленном способе длительность воздействия определяется диапазоном значений длительности воздействующих импульсов, которая находится в пределах от 15 до 400 нс. Поскольку длительность воздействия определяет глубину воздействия, то выполнение сканирования луча лазера по очищаемой поверхности с изменяющейся длительностью импульсов от 15 до 400 нс позволяет одновременно выполнять очистку поверхности на различную глубину с учетом возможно имеющихся на поверхности неровностей и углублений без удаления поверхностного слоя основного материала изделия, сохраняя тем самым его физические свойства. При этом, поскольку длительность лазерного импульса должна соответствовать тепловой постоянной времени материала загрязнителя, то сканирование луча лазера по очищаемой поверхности с изменяющейся длительностью импульсов от 15 до 400 нс позволяет охватить одновременно широкий спектр загрязнений, что повышает качество очистки. Кроме того, выполняют сканирование по очищаемой поверхности расфокусированным коллимированным лазерным лучом. Коллимация (Collimation) -формирование тонкого параллельно идущего потока излучения с помощью использования соответствующих щелей, размещаемых на пути его прохождения (ИТНЕРНЕТ, Медицинская энциклопедия. Коллимация (Collimation)). В результате использование коллимированного луча лазера увеличивает в несколько раз площадь поверхности сканирования за один проход лазерного луча, что увеличивает скорость очистки. При этом сканирование выполняют с переменной частотой следования импульсов лазерного излучения в диапазоне от 1 до 10 кГц, с одновременным изменением средней максимальной мощности излучения в пределах от 400 до 500 Вт и одновременно выполняют непрерывный контроль степени очистки. При достижении требуемого качества очистки выставляют соответствующее ему значение мощности излучения, которое фиксируют до окончания выполнения очистки поверхности. Как показал опыт в этом диапазоне мощностей в совокупности с частотой следования импульсов лазерного излучения в диапазоне от 1 до 10 кГц создается необходимый для качественной очистки температурный режим, при котором достигается требуемое качество очистки, а именно: частное от деления значений интенсивностей спектральных составляющих кислорода (или выбранного легирующего элемента) и железа, зарегистрированных в спектре плазмы, образующейся в процессе удаления загрязнения, составляет 0,3 (0,1). Поскольку оперируют со средней максимальной мощностью излучения, то, в результате, при сканировании поверхности лучом лазера с переменной частотой следования импульсов лазерного излучения в диапазоне от 1 до 10 кГц и с изменяющейся длительностью импульсов от 15 до 400 нс, формируется требуемый тепловой режим очистки, обеспечивающий требуемое качество очистки, конкретно для данной поверхности, что учитывает характер поверхности, свойства загрязнителя и повышает качество очистки. Это позволяет выполнить очистку поверхности за один проход. При этом скорость очистки составляет от 200 до 400 см/мин, что соответствует общепринятой скорости движения лазерной сварки сформованной стальной трубной заготовки и позволяет синхронизировать скорость очистки со скоростью движения лазерной сварки, обеспечивая тем самым возможность использования заявленного способа лазерной очистки поверхности в тандеме с лазерной сваркой стальной сформованной трубной заготовки. В заявленном способе сканирование луча лазера выполняют в направлении, перпендикулярном свариваемым кромкам сформованной стальной трубной заготовки по обе стороны от средней линии будущего шва, что обеспечивает возможность очистки поверхности под будущий сварочный шов. Выполнение сканирования на ширину от 10 до 25 мм по обе стороны от средней линии будущего шва учитывает возможные варианты ширины сварочного шва. Возможность выполнения очистки поверхности с учетом ширины свариваемого шва также обеспечивает возможность использования заявленного способа лазерной очистки поверхности в тандеме с лазерной сваркой стальной сформованной трубной заготовки.

Очистку выполняют в среде защитного газа, при этом в процессе выполнения очистки защитный газ подают в зону очистки после лазерного луча в направлении, совпадающем с направлением движения сварки, что сдувает продукты очистки в сторону и обеспечивает изолирование очищенной поверхности как от влияния продуктов очистки, так и от влияния продуктов окружающей среды: влага, сера и фосфор. Кроме того, при использовании способа очистки в тандеме с лазерной сваркой трубной заготовки, подача газа при очистке в направлении, совпадающем с направлением движения сварки, предупреждает попадание в зону сварки продуктов очистки поверхности. Для предупреждения влияния защитного газа, используемого в способе очистки, на процесс сварки и качество шва трубной заготовки, газ формируют сходным по составу с защитной средой, используемой для лазерной сварки. При этом в способе очистки используют, например, инертные газы: аргон, гелий, или углекислый газ, в качестве активного, для предотвращения потери материалом изделия углерода. Вышеизложенное также обеспечивает возможность использования заявленного способа лазерной очистки поверхности в тандеме с лазерной сваркой стальной сформованной трубной заготовки.

В случае применения в качестве защитного газа гелия или аргона контроль качества очистки осуществляют с помощью лазерно-искровой эмиссионной спектроскопии плазмы, образующейся в процессе удаления загрязнения, в которой регистрируют и определяют интенсивность спектральной составляющей кислорода и определяют интенсивность спектральной составляющей железа, затем вычисляют значение частного от деления первого на второе соответственно и при значении частного равном или меньше 0,3 поверхность считают очищенной. Коэффициент 0,3 получен опытным путем и показывает, что практически все окислы с очищаемой поверхности сняты.

В случае применения в качестве защитного углекислый газ, при этом контроль качества очистки осуществляют с помощью лазерно-искровой эмиссионной спектроскопии плазмы, образующейся в процессе удаления загрязнения, в которой регистрируют и определяют интенсивность спектральной составляющей выбранного для контроля легирующего элемента, входящего в состав металла очищаемой поверхности, и определяют интенсивность спектральной составляющей железа, затем вычисляют значение частного от деления первого на второе соответственно и при значении частного равном или меньше 0,1 поверхность считают очищенной. Выбор этого значения коэффициента обусловлен тем, что легирующие добавки в стали при прокате распределяются неравномерно, что, в зависимости от сорта проката, приводит к насыщению поверхностных слоев вполне определенными легирующими элементами. Появление в спектре легирующего элемента указывает на то, что загрязненный поверхностный слой снят. Значение коэффициента 0,1 получено опытным путем. Выполнение очистки до получения этого значения коэффициента не приводит к снятию основного материала изделия в процессе чистки и не изменяет физических свойств основного материала.

Таким образом, из вышеизложенного следует, что заявленный способ лазерной очистки поверхности при осуществлении решает проблему, заключающуюся в создании способа лазерной очистки поверхности, позволяющего использовать его в тандеме с лазерной сваркой сформованной стальной трубной заготовки. При этом при осуществлении заявленного способа лазерной очистки поверхности достигается технический результат: выполнение очистки поверхности за один проход луча лазера с достижением требуемого качества очистки; повышение качества очистки; выполнение очистки поверхности с учетом наличия на ней возможных неровностей и углублений без удаления поверхностного слоя материала, образующего изделие, и без изменения характеристик поверхностного слоя материала изделия; выполнение очистки движущейся поверхности.

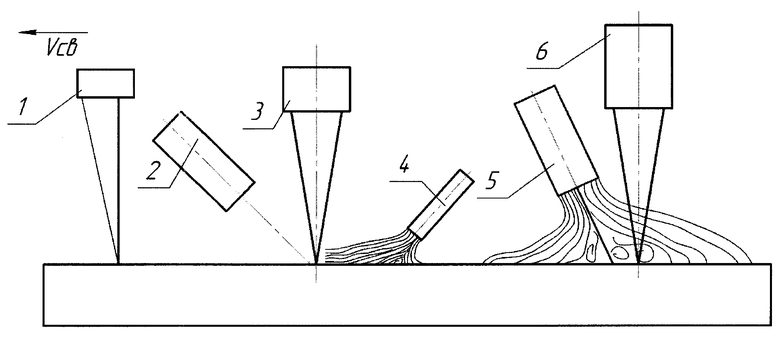

На фигуре изображена схема использования заявленного способа лазерной очистки поверхности в тандеме с гибридной лазерной сваркой сформованной стальной трубной заготовки: 1 - сканирующий датчик-позиционер; 2 - спектрометр; 3 - головка системы лазерной очистки; 4 - сопло для подачи защитного газа; 5 - сварочная головка; 6 - головка системы лазерной сварки.

Заявленный способ лазерной очистки поверхности реализуют следующим образом. Формируют луч лазерного излучения и устанавливают на очищаемую поверхность. Выполняют сканирование расфокусированным коллимированным лазерным лучом по очищаемой поверхности движущейся стальной сформованной трубной заготовки, в направлении, перпендикулярном свариваемым кромкам, на ширину от 10 до 25 мм по обе стороны от средней линии будущего шва, при скорости очистки от 200 до 400 см/мин, при этом сканирование выполняют с переменной частотой следования импульсов лазерного излучения в диапазоне от 1 до 10 кГц, с изменяющейся длительностью импульсов от 15 до 400 нс, при этом изменяют среднюю максимальную мощность излучения в пределах от 400 до 500 Вт и одновременно выполняют непрерывный контроль качества очистки, при достижении требуемого качества очистки фиксируют соответствующее значение мощности излучения и не изменяют его до окончания выполнения очистки поверхности.

Кроме того, очистку выполняют в среде защитного газа, которую формируют сходной по составу с защитной средой для последующей лазерной сварки, при этом в процессе выполнения очистки защитный газ подают в зону очистки после лазерного луча в направлении, совпадающем с направлением движения сварки. Применяют в качестве защитного газа, например, гелий или аргон, при этом контроль качества очистки осуществляют с помощью лазерно-искровой эмиссионной спектроскопии плазмы, образующейся в процессе удаления загрязнения, в которой регистрируют и определяют интенсивность спектральной составляющей кислорода и определяют интенсивность спектральной составляющей железа, затем вычисляют значение частного от деления первого на второе соответственно и при значении частного равном или меньше 0,3 поверхность считают очищенной.

В случае применения в качестве защитного углекислого газа, контроль качества очистки осуществляют с помощью лазерно-искровой эмиссионной спектроскопии плазмы, образующейся в процессе удаления загрязнения, в которой регистрируют и определяют интенсивность спектральной составляющей выбранного для контроля легирующего элемента, входящего в состав металла очищаемой поверхности, и определяют интенсивность спектральной составляющей железа, затем вычисляют значение частного от деления первого на второе соответственно и при значении частного равном или меньше 0,1 поверхность считают очищенной.

Для осуществления заявленного способа лазерной очистки поверхности использовали иттербиевый волоконный лазер с максимальной выходной мощностью от 10 до 1000 Вт, длиной волны 1070 нм; диаметр волокна 50 мкм; терминация оптического волокна - QBH, коллиматор; управляющий интерфейс - RS-232, цифровой и аналоговый сигнал. (Лазер серия ЛК-ххх http://www.ntoire-polus.ru/HP%20fiber%201aser.pdf).

Наведение лазерного луча на очищаемую поверхность выполняли с помощью датчика-позиционера 1, а именно, использовали лазерный триангуляционный датчик положения. Процесс лазерной очистки может быть реализован, например, следующим образом. Лазерный источник генерирует импульсное лазерное излучение с параметрами, сформированными программно, в соответствии с заявленной формулой изобретения, благодаря его подключению через управляющий интерфейс к управляющему компьютеру, под управлением которого осуществляется и сканирование лазерного луча по поверхности, с изменяющимися длительностью импульса, частотой следования и мощностью излучения, в соответствии с заявленной формулой изобретения. В процессе очистки возникает плазменный факел, в котором спектрометр 2 регистрирует, контролируемые спектральные составляющие. В соответствии с примером выполнения заявленного способа, очистку поверхности выполняли в среде кислорода. В качестве контролируемых использовали спектральные составляющие кислорода и легирующего элемента. Поскольку в эксперименте использовали сталь 10г2фбю, в которой в поверхностных слоях преобладает марганец, то контролировали спектральную составляющую марганца. Результаты измерений спектрометр передает в управляющий компьютер, который вычисляет значение частного от деления значения интенсивности спектральной составляющей легирующего элемента марганца на значение интенсивности спектральной составляющей железа и при значении частного равном или меньше 0,1 устанавливает соответствующее ему значение мощности излучения, которое фиксирует и не изменяют до окончания выполнения очистки поверхности. Способ лазерной очистки был опробован на пластинах размером 700/100/15,7 мм из стали 10г2фбю класса прочности К52. В качестве защитного газа применяли углекислый газ. Параметрами иттербиевой волоконной лазерной системы очистки являлись: средняя максимальная мощность излучения Р от 400 до 500 Вт, частота импульсов от 1 до 10 кГц, длительность импульсов от 15 до 400 нс, фокусное расстояние от 200 да 300 мм, ширина сканирования от 10 до 25 мм по обе стороны от средней линии будущего шва, скорость очистки от 200 до 400 см/мин, режим работы - непрерывный.

Пластины были загрязнены слоем ржавчины и окалиной. Мощность, при очистке поверхности, установленная в соответствии с заявленным способом, составила 200 Вт. После лазерной очистки загрязнители были полностью удалены за один проход. Поверхность была блестящей.

Была выполнена контрольная лазерно-дуговая сварка без предварительной очистки лазером и с предварительной лазерной очисткой поверхности. Провели анализ шлифа полученных швов. В первом случае, микроструктура сварных швов без обработки представляла собой дисперсный бейнит и тонкие прослойки полигонального феррита. После лазерной очистки поверхности наблюдалась снижение числа пор, более дисперсная структура, появляется большая игольчатость ферритной составляющей. Мелкодисперсная бейнитная составляющая улучшает свойства металла, например, повышается ударная вязкость.

Геометрические параметры шва, как и ожидалось, по сравнению со сваркой без очистки, остались без изменений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной-дуговой сварки стальной сформованной трубной заготовки | 2017 |

|

RU2668641C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ лазерно-дуговой сварки | 2017 |

|

RU2635679C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ ПОВЕРХНОСТИ | 2012 |

|

RU2538161C2 |

Изобретение может быть использовано для лазерной очистки свариваемых поверхностей от нежелательных слоев и загрязнений при подготовке к выполнению лазерной сварки стальной сформованной трубной заготовки, толщиной от 8 до 45 мм. Выполняют сканирование расфокусированным коллимированным лазерным лучом по очищаемой поверхности движущейся стальной сформованной трубной заготовки по обе стороны от средней линии будущего шва. Сканируют с переменной частотой следования импульсов лазерного излучения с изменяющейся длительностью импульсов. При этом изменяют среднюю максимальную мощность излучения и одновременно выполняют непрерывный контроль качества очистки. При требуемом качестве очистки фиксируют значение мощности излучения и не изменяют его до окончания выполнения очистки поверхности. Способ обеспечивает выполнение качественной очистки поверхности за один проход луча лазера с достижением требуемого качества очистки и без изменения характеристик поверхностного слоя материала изделия. 2 з.п. ф-лы, 1 ил.

1. Способ лазерной очистки поверхности стальной заготовки перед лазерной сваркой, включающий формирование импульсного лазерного излучения, направление его на очищаемую поверхность, сканирование очищаемой поверхности заготовки импульсами лазерного излучения, непрерывный контроль степени очистки поверхности и изменение мощности излучения по результатам контроля, отличающийся тем, что формируют расфокусированное коллимированное лазерное излучение, при этом в процессе очистки осуществляют перемещение заготовки, а сканирование по очищаемой поверхности заготовки выполняют в направлении, перпендикулярном свариваемым кромкам заготовки, на ширину от 10 до 25 мм по обе стороны от средней линии будущего шва со скоростью от 200 до 400 см/мин, с переменной частотой следования импульсов лазерного излучения в диапазоне от 1 до 10 кГц с изменением длительности импульсов от 15 до 400 нс и мощности излучения от 400 до 500 Вт, причем при достижении заданного качества очистки фиксируют соответствующее ему значение мощности излучения, которое не изменяют до окончания выполнения очистки поверхности, при этом очистку выполняют в среде защитного газа, который подают в зону очистки после лазерного и состав которого соответствует составу защитной среды при последующей лазерной сварке.

2. Способ по п. 1, отличающийся тем, что в качестве защитного газа используют гелий или аргон, при этом контроль качества очистки осуществляют с помощью лазерно-искровой эмиссионной спектроскопии плазмы, образующейся в процессе удаления загрязнения, в которой регистрируют и определяют интенсивность спектральной составляющей кислорода и определяют интенсивность спектральной составляющей железа, затем вычисляют значение частного от деления значения интенсивности спектральной составляющей кислорода на значение интенсивности спектральной составляющей железа и при значении частного равном или меньше 0,3 поверхность считают очищенной.

3. Способ по п. 1, отличающийся тем, что в качестве защитного газа используют углекислый газ, при этом контроль качества очистки осуществляют с помощью лазерно-искровой эмиссионной спектроскопии плазмы, образующейся в процессе удаления загрязнения, в которой регистрируют и определяют интенсивность спектральной составляющей выбранного для контроля легирующего элемента, входящего в состав металла очищаемой поверхности, и определяют интенсивность спектральной составляющей железа, затем вычисляют значение частного от деления значения интенсивности спектральной составляющей легирующего элемента на значение интенсивности спектральной составляющей железа и при значении частного равном или меньше 0,1 поверхность считают очищенной.

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ ПОВЕРХНОСТИ | 2012 |

|

RU2538161C2 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2328364C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 1996 |

|

RU2104846C1 |

| RU 2012158101 A, 10.07.2014 | |||

| US 4756765 A1, 12.07.1988 | |||

| СПОСОБ ОЦЕНКИ ДЕБИТА ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2005 |

|

RU2300632C1 |

| JP 9222498 A, 26.08.1997. | |||

Авторы

Даты

2018-10-02—Публикация

2017-08-14—Подача