Настоящее изобретение относится к новому статистическому сополимеру пропилена, наряду с пленками и слоями пленок структур из многослойных пленок, содержащих указанный сополимер. Дополнительно, настоящее изобретение относится к способу получения указанного нового статистического сополимера пропилена.

Статистические сополимеры пропилена очень хорошо известны и часто применяются в области получения пленок, в частности, когда требуется хорошая комбинация прозрачности и механических свойств. Такой комбинации по существу трудно достичь в случае, когда материал должен быть подходящим для сваривания слоев многослойных пленок, которое требует хорошего баланса между температурой начала сваривания (SIT) и прочностью горячего шва. Комбинация более низкой SIT и более высокой прочности горячего шва позволяет конвертеру запускать линию во время стадии упаковки на более высокой скорости, а все характеристики пленочной структуры будут удовлетворительными, если свариваемый слой достаточно гибкий, прочный и прозрачный. В то же самое время материал должен иметь достаточную термическую стабильность, выраженную в значительно более высокой температуре плавления, чем обычная температура стерилизации 125°С.

В ЕР 2487203 А1 описывается композиция сополимера пропилена, подходящая для пленок из свариваемых слоев. Указанная композиция сополимера пропилена имеет общее содержание сомономера в пределах от равных или более чем 3,5 до равных или менее 7,0 мас.%, сомономеры представляют С5-С12 α-олефины, комбинирование температуры плавления по меньшей мере 130°С с SIT не более чем 115°С, обладающие, однако, неудовлетворительно высокой мутностью, что означает низкую прозрачность.

Такая же проблема существует для ЕР 663422 А1, в которой описывается система гетерофазного сополимера пропилена, которая смешана с линейным полиэтиленом низкой плотности. Соответственно, эта композиция требует комплексной смеси, чтобы отвечать требованиям в сфере техники пленок, имея при этом все еще неудовлетворительно высокую мутность и низкую прозрачность. Соответственно, объект настоящего изобретения относится к полимеру, который подходит для гибких и прозрачных пленок, и в частности для формирования свариваемых слоев гибких структур из многослойных пленок. Технологии обработки, предусмотренные для таких гибких пленок или структур из многослойных пленок, представляют технологию поливной пленки или технологию раздувной пленки, такую как технология воздухоохлаждаемой или водоохлаждаемой раздувной пленки.

Находка настоящего изобретения состоит в получении статистического сополимера пропилена с достаточно высоким содержанием этилена, обладающего при этом от средней до низкой статистическости, с низкой температурой плавления и являющегося монофазным, то есть, имеющего только одну температуру стеклования.

Соответственно, в первом аспекте настоящее изобретение относится к статистическому сополимеру пропилена (R-PP) с этиленом, имеющему:

(a) содержание этилена в пределах от 5,0 до 9,0 масс. %;

(b) скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 0,8 до 25,0 г/10 минут; и

(c) температуру плавления Тm, как определено при использовании DSC согласно ISO 11357, от 128 до 138°С; и

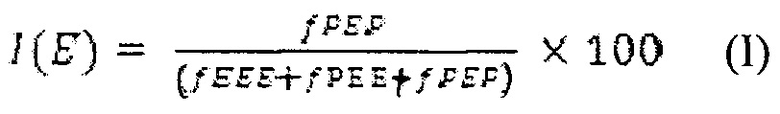

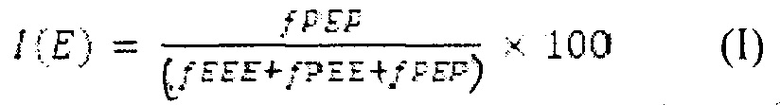

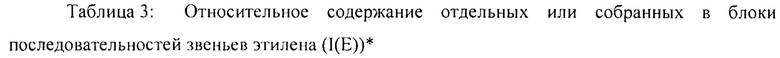

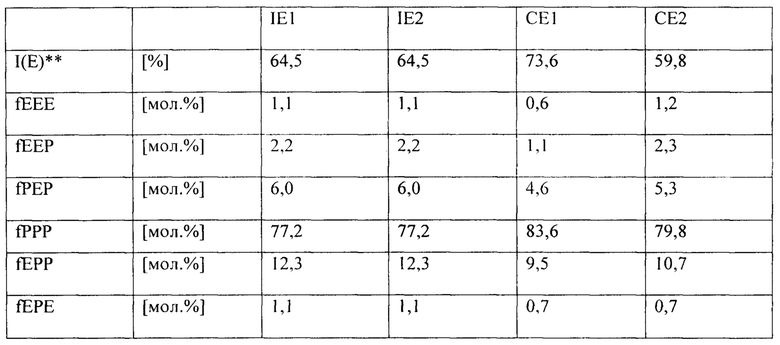

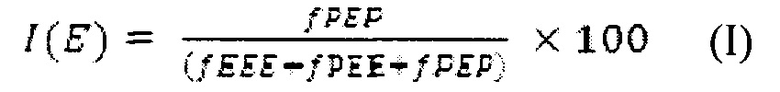

(d) относительное содержание отдельных или собранных в блоки последовательностей звеньев этилена (I(E)) в пределах от 45,0 до 69,0%, где I(E) содержание определено по уравнению (I):

где

I(E) - относительное содержание отдельных или собранных в блоки последовательностей звеньев этилена [в %];

fPEP - мольная доля последовательностей звеньев пропилена/этилена/пропилена (PEP) в образце;

fPEE - мольная доля последовательностей звеньев пропилена/этилена/этилена (РЕЕ) и последовательностей звеньев этилена/этилена/пропилена (ЕЕР) в образце;

fEEE - мольная доля последовательностей звеньев этилена/этилена/этилена (ЕЕЕ) в образце,

где все концентрации последовательностей звеньев приведены, исходя из данных, 13С-ЯМР статистического анализа триад.

Предпочтительно сополимер пропилена (R-PP) по первому аспекту содержит:

(a) две фракции, первую фракцию сополимера пропилена (R-PP1) и вторую фракцию сополимера пропилена (R-PP2), и указанная первая фракция сополимера пропилена (R-PP1) отличается от указанной второй фракции сополимера пропилена (R-PP2) содержанием этилена; и

(b) указанная первая фракция сополимера пропилена (R-PP1) имеет содержание этилена в пределах 3,5-7,0 масс. % от первой фракции сополимера пропилена (R-PP1).

Во втором аспекте настоящее изобретение относится к статистическому сополимеру пропилена (R-PP) с этиленом, где

(а) указанный сополимер пропилена (R-PP) имеет содержание этилена в пределах от 5,0 до 9,0 мас.%;

(b) указанный сополимер пропилена (R-PP) имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 0,8 до 25,0 г/10 минут;

(c) указанный сополимер пропилена (R-PP) содержит две фракции, первую фракцию сополимера пропилена (R-PP1) и вторую фракцию сополимера пропилена (R-PP2), и указанная первая фракция сополимера пропилена (R-PP1) отличается от указанной второй фракции сополимера пропилена (R-PP2) содержанием этилена;

(d) первая фракция сополимера пропилена (R-PP1) имеет содержание этилена в пределах от 4,5 до 7,0 масс. % от первой фракции сополимера пропилена (R-PP1); и

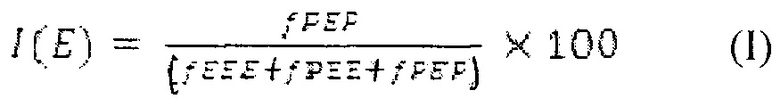

(e) относительное содержание отдельных или собранных в блоки последовательностей звеньев этилена (I(E)) в пределах от 45,0 до 69,0%, где содержание I(E) определено по уравнению (I):

где

I(E) - относительное содержание отдельных или собранных в блоки последовательностей звеньев этилена [в %];

fPEP - мольная доля последовательностей звеньев пропилена/этилена/пропилена (PEP) в образце;

fPEE - мольная доля последовательностей звеньев пропилена/этилена/этилена (РЕЕ) и последовательностей звеньев этилена/этилена/пропилена (ЕЕР) в образце;

fEEE - мольная доля последовательностей звеньев этилена/этилена/этилена (ЕЕЕ) в образце, где все концентрации последовательностей звеньев приведены, исходя из данных 13С-ЯМР статистического анализа триад.

Для достижения заданной комбинации свойств следует понимать, что сополимер пропилена (R-PP) предпочтительно имеет содержание этилена в очень специфических пределах, что оказывает воздействие на температуру плавления и придает хорошие оптические свойства. Следовательно, для осуществления настоящего изобретения требуется, чтобы содержание сомономера сополимера пропилена (R-PP) составляло в пределах от 5,0 до 9,0 масс. %, более предпочтительно в пределах от 5,3 до 8,5 масс. %, такое как в пределах от 5,5 до 8,2 масс. %.

Для того чтобы подходить для технологической обработки пленки, сополимер пропилена (R-PP) по настоящему изобретению имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 0,8 до 25,0 г/10 минут, более предпочтительно в пределах от 1,0 до 20,0 г/10 минут, такую как в пределах от 1,2 до 16,0 г/10 минут. В случае, когда сополимер пропилена (R-PP) должен быть использован в процессе получения поливной пленки, скорость течения расплава MFR2 (230°С) предпочтительно составляет в пределах от 6,0 до 16,0 г/10 минут, более предпочтительно в пределах от 7,0 до 11,0 г/10 минут. В свою очередь, в случае, когда сополимер пропилена (R-РР) должен быть использован в процессе получения раздувной пленки, таком как процесс получения охлаждаемой воздухом раздувной пленки, скорость течения расплава MFR2 (230°С) предпочтительно составляет в пределах от 1,0 до 4,0 г/10 минут, более предпочтительно в пределах от 1,5 до 3,5 г/10 минут.

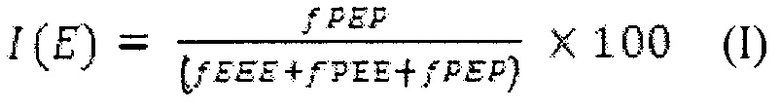

Дополнительно, сополимер пропилена по настоящему изобретению характеризуется относительным содержанием отдельных или собранных в блоки последовательностей звеньев этилена (I(E)). Содержание I(E) [%] определено по уравнению (I):

где

I(E) - относительное содержание отдельных или собранных в блоки последовательностей звеньев этилена [в %];

fPEP - мольная доля последовательностей звеньев пропилена/этилена/пропилена (PEP) в образце;

fPEE - мольная доля последовательностей звеньев пропилена/этилена/этилена (РЕЕ) и последовательностей звеньев этилена/этилена/пропилена (ЕЕР) в образце;

fEEE - мольная доля последовательностей звеньев этилена/этилена/этилена (ЕЕЕ) в образце,

где все концентрации последовательностей звеньев приведены, исходя из данных 13С-ЯМР статистического анализа триад.

Соответственно, предпочтительно сополимер пропилена (R-PP) имеет содержание I(E) в пределах от 45,0 до 69,0%, более предпочтительно в пределах от 50,0 до 68,0%, еще более предпочтительно в пределах от 52,0 до 67,0%.

Для комбинирования свариваемости и устойчивости к стерилизации паром, статистический сополимер пропилена (R-PP) по первому аспекту настоящего изобретения наряду с предпочтительным вариантом воплощения второго аспекта настоящего изобретения имеет предпочтительно температуру плавления Тm, определенную при использовании DSC (дифференциальной сканирующей калориметрии) согласно ISO 11357, в пределах от 128 до 138°С, более предпочтительно в пределах от 130 до 137°С, такую как в пределах от 131 до 136°С.

Предпочтительно сополимер пропилена (R-PP) по первому и второму варианту воплощения настоящего изобретения является монофазным. Соответственно, предпочтительно сополимер пропилена (R-PP) не содержит эластомерные (со)полимеры, образующие включения, в качестве второй фазы для улучшения механических свойств. Полимер, содержащий элестомерные (ср)полимеры в качестве вставок второй фазы в противоположность будет называться гетерофазным и предпочтительно не является частью настоящего изобретения. Присутствие второй фазы или так называемых вставок можно увидеть, например, при использовании микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или динамо-механического термического анализа (DMTA). В частности, при использовании DMTA можно определить наличие мультифазной структуры за счет присутствия по меньшей мере двух различных температур стеклования. Согласно настоящему изобретению он не демонстрирует разделение фаз в пределах микрометровых размеров (μm). Указанный сополимер пропилена (R-PP) предпочтительно имеет температуру стеклования в пределах от -15 до -2°С и/или не имеет температуру стеклования ниже -20°С, указанная температура(ы) стеклования определяется при использовании DMA (динамо-механического анализа) согласно ISO 6721-7. Более предпочтительно сополимер (R-PP) имеет температуру стеклования в пределах от -13 до -2°С, такую как в пределах от 12 до -4°С. Согласно конкретному варианту воплощения настоящего изобретения сополимер (R-PP) имеет только одну явную температуру стеклования.

Для облегчения технологической обработки, в частности технологической обработки пленки, также желательно статистический сополимер пропилена (R-PP) по настоящему изобретению имеет подходящую температуру кристаллизации даже при отсутствии какого-либо нуклеирующего агента. Предпочтительно сополимер (R-PP) имеет температуру кристаллизации Тс, определенную при использовании DSC (дифференциальной сканирующей калориметрии) согласно ISO 11357, в пределах от 82 до 105°С, более предпочтительно в пределах от 85 до 103°С, такую как в пределах от 87 до 101°С. Согласно конкретному варианту воплощения настоящего изобретения сополимер (R-PP) может быть модифицирован добавлением нуклеирующего агента, способствующего образованию α- и/или γ-модификации изотактического полипропилена для дополнительного улучшения прозрачности и/или термической стабильности. В случае, когда такие нуклеирующие агенты присутствуют в конечной композиции, температура кристаллизации Тс, определенная при использовании DSC (дифференциальной сканирующей калориметрии) согласно ISO 11357, будет составлять в пределах от 90 до 122°С, предпочтительно в пределах от 92 до 120°С.

Для того чтобы подходить для применения в упаковке пищевого продукта или фармацевтического продукта дополнительно желательно, чтобы статистический сополимер пропилена (R-PP) по настоящему изобретению имел ограниченное количество растворимых и/или экстрагируемых веществ. Предпочтительно сополимер (R-PP) имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 8,5 до 20,0 масс. %, более предпочтительно в пределах от 9,0 до 18,0 масс. %, такое как в пределах от 9,5 до 17,0 масс. %. Однако сополимер (R-PP) предпочтительно имеет содержание веществ, экстрагируемых в гексане, определенное согласно методу FDA в поливных пленках 100 μm, не более чем 5,0 масс. %, более предпочтительно не более чем 4,5 масс. %, такое как не более чем 4,0 масс. %.

Сополимер пропилена (R-PP) предпочтительно содержит по меньшей мере две полимерные фракции, каждая из которых представляет сополимеры пропилена. Предпочтительно статистический сополимер пропилена (R-PP) содержит по меньшей мере две различные фракции сополимера пропилена, такие как две отличающиеся фракции сополимера пропилена, где дополнительно две фракции сополимера пропилена предпочтительно отличаются содержанием сомономера. Соответственно, сополимер пропилена (R-PP) предпочтительно содержит от 20 до 80 масс. %, более предпочтительно от 35 до 65 масс. %), такое как от 40 до 60 масс. % указанной первой фракции сополимера пропилена (R-PP1) и от 20 до 80 масс. %, более предпочтительно от 35 до 65 масс. %, такое как от 40 до 60 масс. % указанной второй фракции сополимера пропилена (R-PP2).

Соответственно, в варианте воплощения первого аспекта по настоящему изобретению первая фракция статистического сополимера пропилена (R-PP1) имеет массовый процент от 20 до 80 масс. % от сополимера пропилена (R-PP) и имеет содержание этилена в пределах от 3,5 до 7,0 масс. % от первой фракции сополимера пропилена (R-PP1), предпочтительно в пределах от 4,0 до 6,5 масс. %, более предпочтительно в пределах от 4,5 до 6,0 масс. %.

Дополнительно, в варианте воплощения второго аспекта по настоящему изобретению первая фракция статистического сополимера пропилена (R-PP1) имеет массовый процент от 20 до 80 масс. %) сополимера пропилена (R-PP) и имеет содержание этилена в пределах от 4,5 до 7,0 масс. % первой фракции сополимера пропилена (R-PP1), предпочтительно в пределах от 4,8 до 6,5 масс. %, более предпочтительно в пределах от 5,0 до 6,0 масс. %.

Согласно первому и второму аспекту настоящего изобретения вторая фракция статистического сополимера пропилена (R-PP2) содержит от 20 до 80 масс. % сополимера пропилена (R-PP) и имеет содержание сомономера в пределах от 7,5 до 10,5 масс. %, еще более предпочтительно в пределах от 7,7 до 10,3 масс. %.

Предпочтительно первая фракция статистического сополимера пропилена (R-PP1) имеет более низкую скорость течения расплава MFR2 (230°С, нагрузка 2,16 кг), измеренную согласно ISO 1133, чем вторая фракция статистического сополимера пропилена (R-PP2).

Для того чтобы по существу подходить для применения в упаковке пищевого продукта или фармацевтического продукта дополнительно желательно, чтобы статистический сополимер пропилена (R-PP) по настоящему изобретению был свободен от сложных эфиров фталевой кислоты, наряду с их соответствующими продуктами распада. Такие вещества возможно могут быть получены из внутреннего донора, используемого в каталитической системе Циглера-Натта, использованной для получения статистического сополимера (R-PP), включая сложные эфиры, такие как бис(2-этил-гексил)фталат, моно(2-этил-гексил)фталат, ди-изобутил-фталат и изобутил-фталат, которые представляют нежелательные компоненты для применения в чувствительной упаковке.

Предпочтительно сополимер пропилена (R-PP) имеет молекулярно-массовое распределение (Mw/Mn) по меньшей мере 2,0, более предпочтительно в пределах от 2,5 до 6,5, еще более предпочтительно в пределах от 2,8 до 5,5.

Дополнительно или в качестве альтернативы молекулярно-массовому распределению (Mw/Mn), как указано в предшествующем абзаце, сополимер пропилена (R-PP) предпочтительно имеет среднемассовую молекулярную массу Mw в пределах от 120 до 700 кг/моль, более предпочтительно в пределах от 150 до 600 кг/моль, такое как в пределах от 180 до 500 кг/моль.

Предпочтительно сополимер пропилена по настоящему изобретению был получен в присутствии катализатора Циглера-Натта. Катализатор оказывает влияние, в частности, на микроструктуру полимера. В частности, полипропилены, полученные при использовании металлоценового катализатора, имеют отличающуюся структуру по сравнению с полипропиленами, полученными при использовании катализаторов Циглера-Натта (ZN). Самым значительным отличием является наличие региодефсктов в полипропиленах, полученных при использовании металлоцена. Эти региодефекты могут быть трех различных типов, а именно, 2,1-эритро (2,1е), 2,1-трео (2,1t) и 3,1 дефекты. Детальное описание структуры и механизмов образования региодефектов в полипропилене может быть найдено в Chemical Reviews 2000, 100(4),страницы 1316-1327. Введение дефектов в полимерную цепь, таких как сомономеры, стерео-ошибки или регио-дефекты, позволяет модифицировать физические свойства полипропилена. В частности, кристалличность и точка плавления полипропилена могут быть снижены за счет увеличения количества дефектов в цепи.

Используемый в описании настоящей патентной заявки термин «2,1 региодефекты» относится к сумме 2,1 эритро региодефектов и 2,1 трео региодефектов.

Соответственно, предпочтительно сополимер пропилена (R-PP) по настоящему изобретению имеет содержание 2,1 региодефектов, таких как 2,1 эритро региодефекты, по меньшей мере 0,1%, более предпочтительно по меньшей мере 0,2%, еще более предпочтительно в пределах от 0,2 до 4,0%, как определено при использовании 13С-ЯМР спектроскопии. В одном конкретном варианте воплощения настоящего изобретения для сополимера пропилена (R-PP) нe определяются 2,1 региодефекты, такие как 2,1 эритро региодефекты.

Сополимер пропилена (R-PP) по настоящему изобретению может содержать вплоть до 5,0 масс. % добавок, таких как α-нуклеирующие агенты и антиоксиданты, наряду с агентами, снижающими трение, и агентами против слипания. Предпочтительно содержание добавок (без α-нуклеирующих агентов) составляет ниже 3,0 масс. %, такое как ниже 1,0 масс. %.

Сополимер пропилена (R-PP) может содержать α-нуклеирующий агент. Еще более предпочтительно настоящее изобретение свободно от β-нуклеирующих агентов. Предпочтительно α-нуклеирующий агент выбирают из группы, состоящей из:

(i) соли монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия и

(ii) дибензилиденсорбита (например, 1,3: 2,4 дибензилиденсорбит) и C1-C8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3: 2,4 ди(метилбензилиден) сорбит), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонит, и

(iii) солей диэфиров фосфорной кислоты, например, натрия 2,2'-метиленбис (4, 6,-ди-трет- бутилфенил) фосфата или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-t-бутилфенил)фосфата] и

(iv) винилциклоалканового полимера и винилалканового полимера (как описано более детально ниже), и

(v) их смесей.

Такие добавки, как правило, коммерчески доступны и описаны, например, в «Plastic Additives Handbook», 5th edition, 2001 of Hans Zweifel.

Предпочтительно сополимер пропилена (R-PP) содержит вплоть до 2,0 масс. % α-нуклеирующего агента. В предпочтительном варианте воплощения настоящего изобретения сополимер пропилена (R-PP) содержит не более чем 3000 чнм, более предпочтительно от 10 до 3000 чнм, более предпочтительно от 50 до 1500 чнм α-нуклеирующего агента, в частности, выбранного из группы, состоящей из дибензилиденсорбита (например, 1,3: 2,4 дибензилиденсорбита), производного дибензилиденсорбита, предпочтительно диметилдибензилиденсорбита (например, 1,3: 2,4 ди(метилбензилиден) сорбита), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]- нонит, винилциклоалканового полимера, винилалканового полимера и их смесей.

В другом варианте воплощения настоящего изобретения сополимер пропилена (R-PP) был подвергнут висбрекингу до достижения соотношения висбрекинга [конечная MFR2 (230°С/2,16 кг) / начальная MFR2 (230°С/2,16 кг)] от 2 до 50, где «конечная MFR2 (230°С/2,16 кг)» представляет MFR2 (230°С/2,16 кг) сополимера пропилена (R-PP) после висбрекинга, и «начальная MFR2 (230°С/2,16 кг)» представляет MFR2 (230°С/2,16 кг) сополимера пропилена (R-PP) перед висбрекингом.

Предпочтительными устройствами, подходящими для висбрекинга, являются смесители периодического и непрерывного действия, двухшнековые экструдеры и одношнековые экструдеры со специальными секциями для смешивания и космесители.

Висбрекинг сополимера пропилена (R-PP) проводят нагреванием или при более контролируемых условиях при использовании перекисей, распределение молярной массы (MWD) становится более узким, поскольку длинные молекулярные цепочки более легко разрушаются или разрезаются, и молекулярная масса М будет снижаться, соответственно MFR2 повышаться. MFR2 повышается с повышением количества перекиси, которую используют.

Такой висбрекинг может быть проведен при использовании любого известного способа, такого как при использовании в качестве агента висбрекинга перекиси. Традиционными агентами для висбрекинга являются 2,5-диметил-2,5-бис(третбутил-перокси)гексан (DHBP) (например, доступный под торговыми марками Luperox 101 и Trigonox 101), 2,5-диметил-2,5-бис(третбутил-перокси)гексин-3 (DYBP) (например, доступный под торговыми марками Luperox 130 и Trigonox 145), дикумил-пероксид (DCUP) (например, доступный под торговыми марками Luperox DC и Perkadox ВС), ди- третбутил-перкосид (DTBP) (например, доступный под торговыми марками Trigonox В и Luperox Di), третбутил-кумил-пероксид (BCUP) (например, доступные под торговыми марками Trigonox Т и Luperox 801) и бис(третбутилперокси-изопропил)бензол (DIPP) (например, доступные под торговыми марками Perkadox 14S и Luperox DC). Подходящие количества перекиси для использования в способе по настоящему изобретению в принципе известны специалисту в области, техники, к которой относится настоящее изобретение, и легко могут быть рассчитаны, исходя из количества сополимера пропилена (R-PP), подвергающегося висбрекингу, показателя MFR2 (230°С/2,16 кг) сополимера пропилена (R-PP), подвергающегося висбрекингу, и заданной целевой MFR2 (230°С/2,16 кг) получаемого продукта. Соответственно, традиционно используемые количества перекиси в качестве агента висбрекинга составляют в пределах от 0,005 до 0,7 масс. %, более предпочтительно от 0,01 до 0,4 масс. % от общего количества полимеров, используемых в сополимере пропилена (R-PP).

Как правило, висбрекинг по настоящему изобретению проводят в экструдере, так что при подходящих условиях достигается повышение скорости течения расплава. Во время висбрекинга цепочки с более высокой молекулярной массой начального продукта разрушаются статистически xfot, чем молекулы с более низкой молекулярной массой, в результате, как указано выше, в общем снижая среднюю молекулярную массу и повышая скорость течения расплава.

В случае проведения висбрекинга, сополимер пропилена (R-PP) по настоящему изобретению предпочтительно получают проведением висбрекинга с применением перекисей в экструдере.

После висбрекинга сополимер пропилена (R-PP) по настоящему изобретению предпочтительно находится в форме пеллет или гранул. Сополимер пропилена (R-PP) по настоящему изобретению предпочтительно используют для получения пленочного изделия в форме пеллет или гранул.

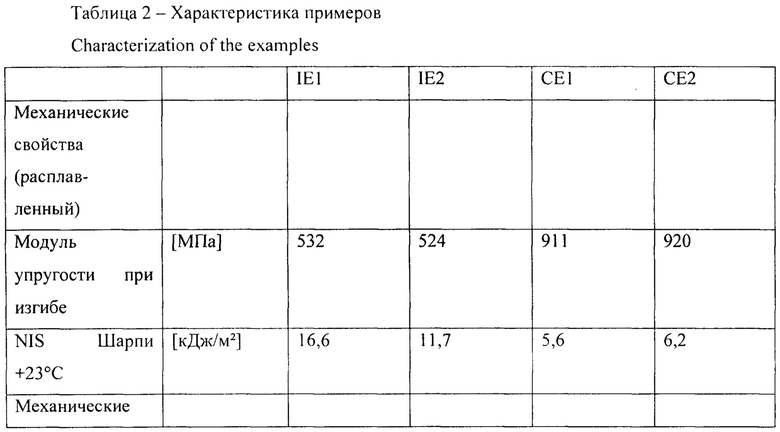

Изделия, такие как пленки, структуры из многослойных пленок и упаковочные изделия из статистического сополимера пропилена (R-PP) по настоящему изобретению должны комбинировать гибкость и ударную вязкость. Следовательно, сополимер (R-PP) предпочтительно имеет модуль упругости при изгибе, как определено согласно ISO 178 на полученных литьем под давлением образцах, в пределах от 300 до 600 МПа, более предпочтительно в пределах от 330 до 570 МПа, такой как в пределах от 350 до 550 МПа. Также сополимер (R-PP) предпочтительно имеет ударную прочность с разрезом по Шарпи, как определено согласно ISO 179 1еА при температуре +23°С, по меньшей мере 9,0 кДж/м2, более предпочтительно в пределах от 9,0 до 80 кДж/м2, такую как в пределах от 11,0 до 70 кДж/м2.

Авторы настоящего изобретения неожиданно обнаружили, что такой сополимер пропилена (R-PP) согласно первому или второму аспекту настоящего изобретения обеспечивает полученный из него пленочный материал с комбинацией низкой температуры начала сваривания (S.I.T) и неожиданно высокой прочностью горячего шва. Дополнительно, пленка, полученная из сополимера пропилена (R-PP), демонстрирует хорошие оптические свойства даже после подвергания ее стадии стерилизации нагреванием.

Настоящее изобретение не только относится к сополимеру пропилена (R-PP), но также и к неориентированным пленкам и слоям пленок структур из многослойных пленок, содержащим статистический сополимер пропилена (R-PP) по настоящему изобретению. Соответственно, в другом варианте воплощения настоящее изобретение относится к неориентированным пленкам, таким как поливные пленки или раздувные пленки, например, охлаждаемые воздухом раздувные пленки, содержащие по меньшей мере 90 масс. %, предпочтительно содержащие по меньшей мере 95 масс. %, еще более предпочтительно содержащие по меньшей мере 99 масс. % сополимера пропилена (R-PP) по настоящему изобретению.

Для того чтобы подходить для систем гибких упаковок/гибких упаковочных систем, такая неориентированная пленка, содержащая статистический сополимер пропилена (R-РР) по настоящему изобретению, должна предпочтительно иметь модуль упругости при растяжении, определенный согласно ISO 527-3 при температуре 23°С, на поливных пленках с толщиной 50 μм ориентированной в продольном направлении в пределах от 200 до 400 МПа, более предпочтительно в пределах от 220 до 380 МПа, такое как в пределах от 240 до 360 МПа. Опять же для того чтобы гарантировать визуальную доступность содержимого гибких упаковочных систем, такая неориентированная пленка должна предпочтительно иметь мутность, определенную согласно ASTM D1003-00 на поливных пленках с толщиной 50 μм, не более чем 2,0%, более предпочтительно не более чем 1,8%, такую как не более чем 1,6%.

Дополнительно, настоящее изобретение также относится к конструкции из многослойной пленки, содержащей неориентированную пленку, как указано выше, в качестве наружного слоя.

Для того чтобы выполнять функцию свариваемого слоя в конструкции из многослойной пленки, такая неориентированная пленка, содержащая статистический сополимер пропилена (R-PP) по настоящему изобретению, предпочтительно должна иметь температуру начала сваривания (SIT) в пределах от 90 до 115°С, более предпочтительно в пределах от 93 до менее чем 112°С, такую как в пределах от 95 до менее чем 111°С. Согласно конкретному варианту воплощения настоящего изобретения низкая SIT такой неориентированной пленки комбинируется с высокой прочностью горячего шва. Неориентированная пленка, содержащая статистический сополимер пропилена (R-PP) по настоящему изобретению, предпочтительно должна иметь прочность горячего шва по меньшей мере 1,0 N в комбинации с липкостью при высокой температуре в пределах от 100 до 130°С, более предпочтительно по меньшей мере 1,3 N в комбинации с липкостью при высокой температуре в пределах от 105 до 125°С, такую как по меньшей мере 1,5 N в комбинации с липкостью при высокой температуре в пределах от 107 до 120°С.

Конструкция из многослойной пленки, содержащая по меньшей мере один слой, содержащий статистический сополимер пропилена (R-PP) по настоящему изобретению, предпочтительно получена многослойной коэкструзией с последующим поливом пленки или раздуванием пленки. В таком случае по меньшей мере один из наружных слоев указанной конструкции из многослойной пленки, служащий в качестве свариваемого(ых слоя(ев), должен содержать статистический сополимер пропилена (R-PP) по настоящему изобретению, как указано выше. Конструкция из многослойной пленки по настоящему изобретению предпочтительно должна иметь толщину в пределах от 30 до 500 μм, более предпочтительно в пределах от 50 до 400 μм, такую как в пределах от 60 до 300 μм. Свариваемый(ые) слой(и), содержащий статистический сополимер пропилена (R-PP) по настоящему изобретению, предпочтительно должен иметь толщину в пределах от 3 до 50 μм, более предпочтительно в пределах от 5 до 30 μм, такую как в пределах от 8 до 25 μм.

Пленки и/или структуры из многослойных пленок по настоящему изобретению предпочтительно могут быть использованы для гибких упаковочных систем, таких как мешки и пакеты для пищевой и фармацевтической упаковки или медицинских изделий.

В случае, когда неориентированную пленку получают при использовании технологии поливной пленки, расплавленный сополимер полимера (R-PP) экструдируют через матрицу плоскощелевого экструдера на охлаждающий вал для охлаждения полимера для отверждения пленки. Как правило, сополимер пропилена (R-PP) сначала прессуют и ожижают в экструдере, что делает возможным добавление любых добавок в полимер или введение на этой стадии мастербатча. Затем расплав продавливают через плоскую матрицу (щелевую экструзионную головку) и экструдированную пленку наматывают на один или более приемный вал, в это время происходит охлаждение и отверждение. Было установлено, что по существу предпочтительно поддерживать температуру вала или валов, на которых экструдированную пленку, охлаждают и отверждают, в пределах от 10 до 50°С, предпочтительно от 15 до 40°С.

В процессе получения раздувной пленки расплав сополимера пропилена (R-PP) экструдируют через мундштук с кольцеобразным соплом и выдувают рукав из пленки формованием пузыря, который сдавливают между прижимными валами после отверждения. Предпочтительно экструзию с раздувом проводят при температуре в пределах от 160 до 240°С, и охлаждение проводят водой или охлаждающим газом (обычный воздух) при температуре от 10 до 50°С с образованием мутной линии высотой в от 0,5 до 8 раз больше диаметра матрицы. Коэффициент раздува, как правило, должен составлять в пределах от 1,5 до 4, такой как от 2 до 4, предпочтительно от 2,5 до 3,5.

Сополимер пропилена (R-PP) по настоящему изобретению предпочтительно получают при использовании последовательной полимеризации в присутствии катализатора Циглера-Натта, как указано ниже.

Соответственно, предпочтительно сополимер пропилена (R-PP) получают в присутствии:

(a) катализатора Циглера-Натта (ZN-C), содержащего соединение титана (ТС), соединение магния (МС) и внутренний донор (ID), где указанный внутренний донор (ID) не является сложным эфиром фталевой кислоты,

(b) необязательно сокатализатор (Со), и

(c) необязательно внешний донор(ЕD).

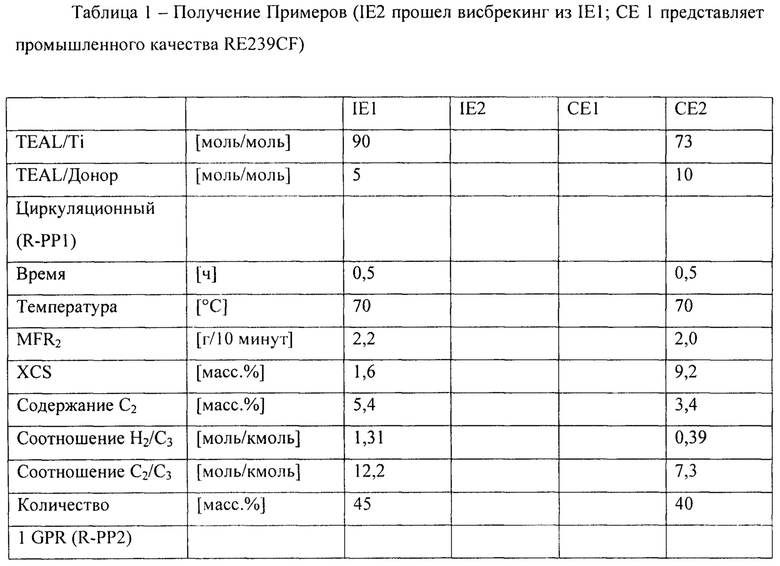

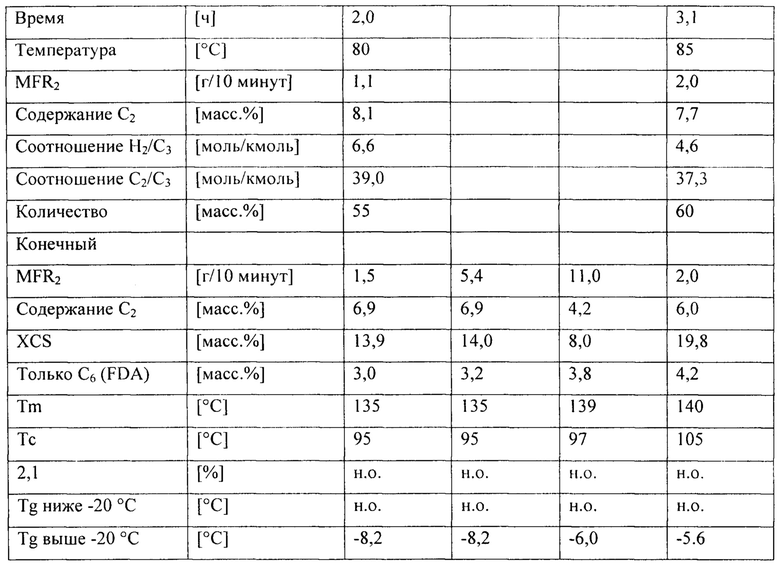

Предпочтительно сополимер пропилена (R-PP), полученный при использовании способа последовательной полимеризации, включающего по меньшей мере два реактора (R1) и (R2), в первом реакторе (R1) получают первую фракцию сополимера пропилена (R-PP1) и затем перемещают во второй реактор (R2), во втором реакторе (R2) вторую фракцию сополимера пропилена (R-PP2) получают в присутствии первой фракции сополимера пропилена (R-PP1).

Используемый в описании настоящей патентной заявки термин «система последовательной полимеризации» указывает на то, что сополимер пропилена (R-PP) получен по меньшей мере в двух реакторах, последовательно соединенных в серию. Соответственно, система полимеризации по настоящему изобретению включает по меньшей мере первый реактор (R1), второй реактор (R2) и необязательно третий реактор (R3). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда способ состоит из двух реакторов полимеризации, это определение не исключает возможности того, что общая система включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Предпочтительно по меньшей мере один из двух реакторов полимеризации (R1) и (R2) представляет газофазный реактор (GPR). Еще более предпочтительно второй реактор полимеризации (R2) и необязательно третий реактор полимеризации (R3) представляют газофазные реакторы (GPRs), то есть первый газофазный реактор (GPR1) и второй газофазный реактор (GPR2). Газофазный реактор (GPR) по настоящему изобретению предпочтительно представляет реактор с псевдоожиженным слоем, реактор с быстрым псевдоожиженным слоем, реактор с неподвижным слоем или любую их комбинацию.

Соответственно, первый реактор полимеризации (R1) предпочтительно представляет суспензионный реактор (SR) и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR). Соответственно, средняя концентрация сополимера пропилена (R-PP), то есть первая фракция (1st F) сополимера пропилена (R-PP) (то есть первая фракция сополимера пропилена (R-PP1)), в полимерной суспензии в циркуляционном реакторе (LR), как правило, составляет от 15 масс. % до 55 масс. % от общей массы полимерной суспензии в циркуляционном реакторе (LR). В одном предпочтительном варианте воплощения настоящего изобретения средняя концентрация первой фракции сополимера пропилена (R-PP1) в полимерной суспензии в циркуляционном реакторе (LR) составляет от 20 масс. % до 55 масс. % и более предпочтительно от 25 масс. % до 52 масс. % от общей массы полимерной суспензии в циркуляционном реакторе (LR).

Предпочтительно сополимер пропилена первого реактора полимеризации (R1), то есть первая фракция сополимера пропилена (R-PP1), более предпочтительно полимерная суспензия в циркуляционном реакторе (LR), содержащем первую фракцию сополимера пропилена (R-PP1), напрямую подается во второй реактор полимеризации (R2), то есть в (первый) газофазный реактор (GPR1), без стадии испарения (flash step) между стадиями. Такой тип прямой подачи описан в ЕР 887379 А, ЕР 887380 А, ЕР 887381 А и ЕР 991684 А. Используемый в описании настоящей патентной заявки термин «прямая подача» относится к способу, когда содержимое первого реактора полимеризации (R1), то есть первого циркуляционного реактора (LR), полимерную суспензию, содержащую первую фракцию сополимера пропилена (R-PP1), подают непосредственно на следующую стадию в газофазный реактор.

В качестве альтернативы, сополимер пропилена из первого реактора полимеризации (R1), то есть первая фракция сополимера пропилена (R-PP1), более предпочтительно полимерная суспензия из циркуляционного реактора (LR), содержащая первую фракцию сополимера пропилена (R-PP1), также может быть подана напрямую на стадию испарения или дополнительно на стадию концентрирования перед подачей во второй реактор полимеризации (R2), то есть в газофазный реактор (GPR). Соответственно, используемый в описании настоящей патентной заявки термин «непрямая подача» относится к способу, при котором содержимое первого реактора полимеризации (R1), циркуляционного реактора (LR), то есть полимерную суспензию подают во второй реактор полимеризации (R2), в (первый) газофазный реактор (GPR1), при использовании устройства для отделения реакционной среды, и реакционную среду удаляют из устройства для отделения в виде газа.

В частности, по существу второй реактор полимеризации (R2), и любой последующий реактор, например третий реактор полимеризации (R3), предпочтительно представляет газофазный реактор (GPRs). Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте воплощения настоящего изобретения первый реактор полимеризации (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор полимеризации (R2), третий реактор полимеризации (R3) и необязательные последующие реакторы полимеризации представляют газофазные реакторы (GPR). Соответственно, в способе по настоящему изобретению используют по меньшей мере три (R1, R2 и R3), предпочтительно три реактора полимеризации (R1, R2 и R3), а именно, суспензионный реактор (SR), такой как циркуляционный реактор (LR), первый газофазный реактор (GPR-1) и второй газофазный реактор (GPR-2), объединенные в серию. Согласно настоящему изобретению перед суспензионным реактором (SR) располагают реактор предварительной полимеризации.

Как указано выше, катализатор Циглера-Натта (ZN-C) подают в первый реактор полимеризации (R1) и затем перемещают с полимером (суспензия), полученным в первом реакторе полимеризации (R1), в последующие реакторы. В случае, когда в способе также используют стадию предварительной полимеризации, предпочтительно каждый из катализатора Циглера-Натта (ZN-C) подают в реактор предварительной полимеризации. Затем продукт предварительной полимеризации, содержащий катализатора Циглера-Натта (ZN-C), перемещают в первый реактор полимеризации (R1).

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478. WO 99/24479 или в WO 00/68315.

Дополнительный, подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell.

Особенно хорошие результаты достигаются в случае тщательного подбора температур в реакторах.

Соответственно, предпочтительно рабочая температура в первом реакторе полимеризации (R1) составляет в пределах от 62 до 85°С, более предпочтительно в пределах от 65 до 82°С, еще более предпочтительно в пределах от 67 до 80°С.

В качестве альтернативы или дополнительно к предшествующему абзацу, предпочтительно рабочая температура во втором реакторе полимеризации (R2) и необязательно в третьем реакторе (R3) составляет в пределах от 75 до 95°С, более предпочтительно в пределах от 78 до 92°С.

Предпочтительно рабочая температура во втором реакторе полимеризации (R2) равна или более высокая, чем рабочая температура в первом реакторе полимеризации (R1). Соответственно, предпочтительно рабочая температура:

(a) в первом реакторе полимеризации (R1) составляет в пределах от 62 до 85°С, более предпочтительно в пределах от 65 до 82°С, еще более предпочтительно в пределах от 67 до 80°С, такую как от 67 до 75°С, например, 70°С;

и

(b) во втором реакторе полимеризации (R2) составляет в пределах от 75 до 95°С, более предпочтительно в пределах от 78 до 92°С, еще более предпочтительно в пределах от 78 до 88°С,

при условии, что рабочая температура во втором реакторе полимеризации (R2) равна или более высокая, чем рабочая температура в первом реакторе полимеризации (R1).

Еще более предпочтительно рабочая температура в третьем реакторе полимеризации (R3), если он присутствует, более высокая, чем рабочая температура в первом реакторе полимеризации (R1). В одном конкретном варианте воплощения настоящего изобретения рабочая температура третьего реактора полимеризации (R3), если он присутствует, более высокая, чем рабочая температура в первом реакторе полимеризации (R1) и во втором реакторе полимеризации (R2). Соответственно, предпочтительно рабочая температура:

а) в первом реакторе полимеризации (R1) составляет в пределах от 62 до 85°С, более предпочтительно в пределах от 65 до 82°С, еще более предпочтительно в пределах от 67 до 80°С, такую как от 67 до 75°С, например, 70°С;

(b) во втором реакторе полимеризации (R2) составляет в пределах от 75 до 95°С, более предпочтительно в пределах от 78 до 92°С, еще более предпочтительно в пределах от 78 до 88°С,

и

(c) в третьем реакторе полимеризации (R3), если он присутствует, составляет в пределах от 75 до 95°С, более предпочтительно в пределах от 78 до 92°С, еще более предпочтительно в пределах от 85 до 92°С, такую как в пределах от 87 до 92°С,

при условии, что рабочая температура во втором реакторе полимеризации (R2) равна или более высокая, чем рабочая температура в первом реакторе полимеризации (R1) и

при условии, что в третьем реакторе полимеризации (R3) температура более высокая, чем рабочая температура в первом реакторе полимеризации (R1), предпочтительно более высокая, чем рабочая температура в первом реакторе полимеризации (R1) и во втором реакторе полимеризации (R2).

Как правило, давление в первом реакторе полимеризации (R1), предпочтительно в циркуляционном реакторе (LR), составляет в пределах от 20 до 80 бар, предпочтительно от 30 до 70 бар, такое как от 35 до 65 бар, при этом давление во втором реакторе полимеризации (R2), то есть в (первом) газофазном реакторе (GPR-1), и необязательно в любом последующем реакторе, таком как в третьем реакторе полимеризации (R3), например, во втором газофазном реакторе (GPR-2), составляет в пределах от 5 до 50 бар, предпочтительно от 15 до 40 бар.

Предпочтительно добавляют в каждый реактор водород для контроля молекулярной массы, то есть скорости течения расплава MFR2.

Предпочтительно среднее время пребывания в реакторах полимеризации (R1) и (R2) относительно длительное. Как правило, среднее время пребывания (τ) определяют, как соотношение объема реакционной смеси (VR) к объемной скорости выхода из реактора (Qo) (то есть VR/Qo), то есть τ=VR/Qo [τ=VR/Qo]. В случае циркуляционного реактора объем реакционной смеси (VR) равен объему реактора.

Соответственно, среднее время пребывания (τ) в первом реакторе полимеризации (R1) предпочтительно составляет по меньшей мере 20 минут, более предпочтительно в пределах от 20 до 45 минут, еще более предпочтительно в пределах от 25 до 45 минут, такое как в пределах от 28 до 40 минут, и/или среднее время пребывания (τ) во втором реакторе полимеризации (R2) предпочтительно составляет по меньшей мере 90 минут, более предпочтительно в пределах от 90 до 220 минут, еще более предпочтительно в пределах от 100 до 210 минут, еще более предпочтительно в пределах от 105 до 200 минут, такое как в пределах от 105 до 190 минут. Предпочтительно среднее время пребывания (τ) в третьем реакторе полимеризации (R3), если он присутствует, предпочтительно составляет по меньшей мере 30 минут, более предпочтительно в пределах от 30 до 90 минут, еще более предпочтительно в пределах от 40 до 80 минут, такое как в пределах от 50 до 80 минут.

Дополнительно, предпочтительно среднее время пребывания (τ) во всей системе последовательной полимеризации, более предпочтительно среднее время пребывания (τ) в первом (R1), втором реакторе полимеризации (R2) и необязательно третьем реакторе полимеризации (R3) вместе составляет по меньшей мере 140 минут, более предпочтительно по меньшей мере 150 минут, еще более предпочтительно в пределах от 140 до 240 минут, более предпочтительно в пределах от 150 до 220 минут, еще более предпочтительно в пределах от 155 до 220 минут.

Как указано выше, способ по настоящему изобретению может включать дополнительно к (основной) полимеризации сополимера пропилена (R-PP) по меньшей мере в двух реакторах полимеризации (R1, R3 и необязательном R3) предшествующую им предварительную полимеризацию в реакторе предварительной полимеризации (PR) по технологической линии выше первого реактора полимеризации (R1).

В реакторе предварительной полимеризации (PR) получают полипропилен (Рre-РР). Предварительную полимеризацию проводят в присутствии катализатора Циглера-Натта (ZN-С). Согласно этому варианту воплощения настоящего изобретения катализатор Циглера-Натта (ZN-C), сокатализатор (Со), и внешний донор (ED) - все вводят на стадии предварительной полимеризации. Однако это не исключает возможности того, что на более поздней стадии в процессе полимеризации добавляют, например, дополнительно сокатализатор (Со) и/или внешний донор (ED), например, в первый реактор (R1). В одном варианте воплощения настоящего изобретения катализатора Циглера-Натта (ZN-C), сокатализатор (Со) и внешний донор (ED) добавляют только в реактор предварительной полимеризации (PR), если проводят предварительную полимеризацию.

Как правило, реакцию предварительной полимеризации проводят при температуре от 0 до 60°С, предпочтительно от 15 до 50°С и более предпочтительно от 20 до 45°С.

Давление в реакторе предварительной полимеризации не является критичным показателем, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Следовательно, давление может составлять от 20 до 100 бар, например, от 30 до 70 бар.

В предпочтительном варианте воплощения настоящего изобретения предварительную полимеризацию проводят как полимеризацию суспензии в массе в жидком пропилене, то есть жидкая фаза главным образом содержит пропилен с необязательными инертными компонентами, растворенными в нем. Дополнительно, согласно настоящему изобретению осуществляют подачу этилена во время предварительной полимеризации, как указано выше.

Также на стадии предварительной полимеризации возможно добавление других компонентов. Соответственно, на стадии предварительной полимеризации также может быть введен водород для контроля молекулярной массы полипропилена (Pre-РР), как известно специалисту в области техники, к которой относится настоящее изобретение. Дополнительно, для предотвращения адгезии частиц друг с другом и стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

В виду указанных выше условий процесса предварительной полимеризации в реакторе предварительной полимеризации (PR) предпочтительно получают смесь (MI) катализатора Циглера-Натта (ZN-C) и полипропилена (Pre-РР). Предпочтительно катализатор Циглера-Натта (ZN-C) (тонко) диспергирован в полипропилене (Рre-РР). Другими словами, частицы катализатора Циглера-Натта (ZN-C), введенного в реактор предварительной полимеризации (PR), расщепляются на более мелкие фрагменты, которые равномерно распределены в растущем полипропилене (Pre-РР). Размеры вводимых частиц катализатора Циглера-Натта (ZN-C) наряду с полученными фрагментами не имеют существенного значения для настоящего изобретения и находятся в компетенции специалиста в области техники, к которой относится настоящее изобретение.

После указанной предварительной полимеризации смесь (MI) катализатора Циглера-Натта (ZN-C) и полипропилена (Pre-РР), полученную в реакторе предварительной полимеризации (PR), подают в первый реактор (R1). Как правило, общее количество полипропилена (Pre-РР) в конечном полипропилене (РР) достаточно низкое и, как правило, составляет не более чем 5,0 масс. %, более предпочтительно не более чем 4,0 масс. %, еще более предпочтительно в пределах от 0,5 до 4,0 масс. %, такое как в пределах от 1,0 до 3,0 масс. %.

В случае, когда не проводят предварительную полимеризацию, пропилен и другие ингредиенты, такие как катализатор Циглера-Натта (ZN-C), напрямую подают в первый реактор полимеризации (R1).

Соответственно, способ по настоящему изобретению включает следующие стадии при указанных выше условиях:

(a) в первом реакторе полимеризации (R1), то есть в циркуляционном реакторе (LR), полимеризуют пропилен и сомономер, представляющий этилен и/или С4-С12 α-олефин, предпочтительно пропилен и этилен, с получением первой фракции сополимера пропилена (R-PP1) сополимера пропилена (R-PP),

(b) перемещение указанной первой фракции сополимера пропилена (R-PP1) во второй реактор полимеризации (R2),

(c) во втором реакторе полимеризации (R2) полимеризуют пропилен и сомономер, представляющий этилен и/или С4-С12 α-олефин, предпочтительно пропилен и этилен, в присутствии первой фракции сополимера пропилена (R-PP1) с получением второй фракции сополимера пропилена (R-PP2) сополимера пропилена (R-PP), указанная первая фракция сополимера пропилена (R-PP1) и указанная вторая фракция сополимера пропилена (R-PP2) образуют сополимер пропилена (R-PP).

Указанную выше стадию предварительной полимеризации проводят перед стадией (а).

Катализатора Циглера-Натта (ZN-C), внешний донор (ЕР) и сокатализатор (Со)

Как указано выше, в конкретном указанном выше способе получения сополимера пропилена (R-PP) должен быть использован указанный выше катализатор Циглера-Натта (ZN-C). Соответственно, далее будет описан детально катализатор Циглера-Натта (ZN-C).

Используемый в настоящем изобретении катализатор представляет твердый катализатора Циглера-Натта (ZN-C), который содержит соединение титана (ТС), соединение магния (МС) и внутренний донор (ID), где указанный внутренний донор (ID) не является сложным эфиром фталевой кислоты, наиболее предпочтительно не является сложным диэфиром фталевой двухосновной карбоновой кислоты, как более детально описано ниже. Следовательно, катализатор, используемый в настоящем изобретении, полностью свободен от нежелательных фталевых соединений.

Дополнительно катализатора Циглера-Натта (ZN-C) может быть определен способом его получения. Соответственно, катализатор Циглера-Натта (ZN-C) предпочтительно получен способом, включающим следующие стадии:

а) обеспечение раствора по меньшей мере одного комплекса (А), представляющего комплекс соединения магния (МС) и спирта, дополнительно содержащий к гидроксильной группе по меньшей мере одну дополнительную кислородсодержащую группу (А1), отличающуюся от гидроксильной, и необязательно по меньшей мере один комплекс (В), представляющий комплекс указанного соединения магния (МС) и спирта, не содержащий какой-либо другой кислородсодержащей группы (В1),

b) комбинирование указанного раствора с соединением титана (ТС) и получение эмульсии диспергированной фазы, которая содержит более чем 50 мол. % магния;

c) перемешивание эмульсии для сохранения капель, указанной диспергированной фазы предпочтительно со средним размером в пределах от 5 до 200 цм;

d) отверждение указанных капель диспергированной фазы;

e) удаление отвержденных частиц олефинового компонента катализатора полимеризации,

и где внутренний донор (ID) добавляют на любой стадии перед стадией с) и указанный внутренний донор (ID) не является сложным эфиром фталевой кислоты, предпочтительно указанный внутренний донор (ID) не является сложным диэфиром фталевой двухосновной карбоновой кислоты, как описано более детально ниже.

Детальное описание получения катализатора Циглера-Натта (ZN-C) может быть найдено в описании WO 2012/007430.

В предпочтительном варианте воплощения настоящего изобретения на стадии а) раствор комплекса соединения магния (МС) представляет смесь комплексов соединения магния (МС) (комплексы (А) и (В)).

Комплексы соединения магния (МС) (комплексы (А) и (В)) могут быть получены на первой стадии способа получения катализатора реагированием указанного соединения магния (МС) со спиртом(ами), как указано выше и более детально ниже, или указанные комплексы могут быть получены раздельным получением комплексов, или они даже могут представлять коммерчески доступные в виде готовых комплексов и использоваться как таковые в способе получения катализатора по настоящему изобретению. В случае, когда смесь комплексов соединения магния (МС) (комплексы (А) и (В)) получают in situ на первой стадии способа получения катализатора, их предпочтительно получают реагированием указанного соединения магния (МС) со смесью спиртов (А1) и (В1).

Предпочтительно спирт (А1) содержит дополнительно к гидроксильной группе по меньшей мере одну кислородсодержащую группу отличную от гидроксильной группы, используемой согласно настоящему изобретению и представляющей спирт, содержащий группу простого эфира.

Иллюстрирующие примеры таких предпочтительных спиртов (А1), содержащих дополнительно к гидроксильной группе по меньшей мере одну дополнительную кислородсодержащую группу, используемых согласно настоящему изобретению, представляют моноэфиры гликоля, в частности С2-С4 моноэфиры гликоля, такие как моноэфиры этилен- или пропиленгликоля где эфирные группы содержат от 2 до 18 атомов углерода, предпочтительно от 4 до 12 атомов углерода. Предпочтительные моноэфиры представляют С2-С4 моноэфиры гликоля и их производные. Иллюстрирующие и предпочтительные примеры представляют 2-(2-этилгексилокси)этанол, 2-бутилокси этанол, 2-гексилокси этанол и 1,3-пропилен-гликоль-монобутил простой эфир, 3-бутокси-2-пропанол, с 2-(2-этилгексилокси)этанол и 1,3-пропилен-гликоль-монобутил простым эфиром, по существу предпочтительным является 3-бутокси-2-пропанол.

В случае, когда используют смесь комплексов (А) и (В) (или спиртов (А1) и (В1) соответственно), то, как правило, различные комплексы и спирты используют в молярном соотношении А:В, или А1:В1 от 1,0:10 до 1,0:0,5, предпочтительно это молярное соотношение составляет от 1,0:8,0 до 1,0:1,0, более предпочтительно от 1,0:6,0 до 1,0:2,0, еще более предпочтительно от 1,0:9,0 до 1,0:3,0. Как указано в приведенных выше соотношениях, более предпочтительно количество спирта А1, предпочтительно спирта с группой простого эфира, более высокое чем спирта В1, то есть спирта без какой-либо другой кислородсодержащей группы, отличающейся от гидроксильной. Соответственно, предпочтительно различные комплексы или спирты используют в молярном соотношение А:В, или А1:В1 от 2:1 до 8:1, более предпочтительно от 3:1 до 5:1.

Внутренний донор (ID), используемый при получении катализатора Циглера-Натта (ZN-C), предпочтительно выбирают из сложных (ди)эфиров не фталевых двухосновных карбоновых кислот и их производных и смесей. Группы сложных эфиров, то есть группы, полученные из спирта (то есть алкокси группа сложного эфира), могут быть идентичными или отличающимися, предпочтительно эти группы сложного эфира идентичны. Как правило, эфирные группы представляют группы алифатических или ароматических углеводородов. Их предпочтительными примерами являются линейные или разветвленные алифатические группы с от 1 до 20 атомов углерода, предпочтительно от 2 до 16 атомов углерода, более предпочтительно от 2 до 12 атомов углерода, или ароматические группы с от 6 до 12 атомов углерода, необязательно содержащие гетероатомы групп 14-17 Периодической Таблицы IUPAC, в частности N, О, S и/или Р. Кислотная группа ди- или одноосновной кислоты(ди)эфира, предпочтительно диэфира дикислоты, предпочтительно содержит от 1 до 30 атомов углерода, более предпочтительно от 2 до 20 атомов углерода, еще более предпочтительно от 2 до 16 атомов углерода, необязательно замещенных ароматическим или насыщенным или ненасыщенным циклическим или алифатическим нециклическим углеводородным остатком с от 1 до 20 С, предпочтительно от 1 до 10 атомов углерода и необязательно содержащие гетероатомы групп 14-17 Периодической Таблицы IUPAC, в частности N, О, S и/или Р. По существу предпочтительными сложными эфирами являются сложные диэфиры мононенасыщенных двухосновных карбоновых кислот.

В частности, предпочтительными сложными эфирами являются эфиры, принадлежащие к группе, состоящей из малонатов, маленатов, сукцинатов, глутаратов, циклогексен-1,2-дикарбоксилатов и бензоатов, необязательно замещенных, как указано ниже, и любых их производных и/или смесей. Предпочтительные примеры представляют, например, замещенные малеаты и цитраконаты, наиболее предпочтительно цитраконаты.

Внутренний донор (ID) или его предшественник, как дополнительно указано ниже, предпочтительно добавляют на стадии а) в указанный раствор.

Используемые в качестве внутренних доноров (ID) сложные эфиры могут быть получены, как хорошо известно из предшествующего уровня. Например, сложные эфиры двухосновных карбоновых кислот могут быть получены простой реакцией ангидрида двухосновных карбоновых кислот с С1-С20 алканолом и/или диолом.

Предпочтительным соединением титана (ТС) является галогенид титана, такой как

TiCl4.

Комплексы соединений магния могут представлять алкоксисоединения магния, предпочтительно выбранные из группы, состоящей из диалкоксидов магния, и комплексов дигалогенида магния и диалкоксида магния. Они могут представлять продукт реакции спирта и соединения магния, выбранного из группы, состоящей из соединений диалкилов магния, алкоксидов алкильных соединений магния и галогенидов алкильных соединений магния, предпочтительно диалкильных соединений магния. Дополнительно, они могут быть выбраны из группы, состоящей из диалкилоксильных соединений магния, диарилоксильных соединений магния, галогенидов алкилоксильных соединений магния, галогенидов арилоксильных соединений магния, алкоксидов алкильных соединений магния, алкоксидов арильных соединений магния и арилоксидов алкильных соединений магния.

Диалкоксиды магния могут быть продуктами реакции диалкильных соединений магния формулы R2Mg, где каждый из двух R является подобным или отличным от С1-С20 алкила, предпочтительно подобным или отличным от С2-С10 ал кила со спиртами, как приведено в описании настоящей патентной заявки. Типичные алкильные соединения магния являются этилбутилом магния, дибутилом магния, дипропилом магния, пропилбутилом магния, дипентилом магния, бутилпентилом магния, бутилоктилом магния и диоктилом магния. Наиболее предпочтительно, если один из R формулы R2Mg является бутильной группой, а другой R - октильной группой, то есть диалкильное соединение магния является бутилоктилом магния или бутилэтилом магния.

При применении алкил-алкоксильных соединений магния RMgOR типичными являются бутоксид этилмагния, пентоксид бутилмагния, бутоксид октилмагния и октоксид октилмагния.

Дополнительно к спирту (А1), содержащему дополнительно к гидроксильной группе по меньшей мере одну кислородсодержащую группу (В1), отличную от приведенной в описании настоящей патентной заявки указанной выше гидроксильной группы, диалкильные или алкильные соединения алкоксида магния могут реагировать с одноатомным спиртом R'OH или его смесью с многоатомным спиртом R'(OH)m.

Предпочтительные одноатомные спирты представляют спирты с формулой Rb(OH), где Rb является С1-С20, предпочтительно С4-С12, и наиболее предпочтительно C6-C10 линейным или разветвленным алкильным остатком или С6-С12 арильным остатком. Предпочтительные одноатомные спирты включают метанол, этанол, n-пропанол, изопропанол, n-бутиловый спирт, изобутиловый спирт, секбутиловый спирт, третбутиловый спирт, n-амиловый спирт, изоамиловый спирт, секамиловый спирт, третамиловый спирт, диэтил - карбинол, секизоамиловый спирт, третбутил - карбинол, 1-гексиловый спирт, 2-этил-1-бутиловый спирт, 4-метил-2-пентиловый спирт, 1-гептиловый спирт, 2-гептиловый спирт, 4-гептиловый спирт, 2,4-диметил-3-пентиловый спирт, 1-октиловый спирт, 2-октиловый спирт, 2-этил-1-гексиловый спирт, 1-нониловый спирт, 5-нониловый спирт, диизобутил - карбинол, 1-дециловый спирт и 2,7-диметил-2-октиловый спирт, 1-ундециловый спирт, 1-додециловый спирт, 1-тридециловый спирт, 1-тетрадециловый спирт, 1-пентадециловый спирт, 1-гексадециловый спирт, 1-гептадециловый спирт 1-октадециловый спирт и феноловый или бензиловый спирт. Необязательно алифатические одноатомные спирты могут быть ненасыщенными при условии, что они не действуют, как каталитические яды. Наиболее предпочтительным одноатомным спиртом является 2-этил-1-гексиловый спирт.

Предпочтительные многоатомные спирты представляют спирты с формулой Ra(OH)m, где Ra является линейным, циклическим или разветвленным С2-С6 углеводородным остатком, (ОН) является гидроксильной группой углеводородного остатка, и m является целым числом от 2 до 6, предпочтительно от 3 до 5. По существу предпочтительные многоатомные спирты включают этиленгликоль, пропиленгликоль, триметиленгликоль, 1,2-бутиленгликоль, 1,3-бутиленгликоль, 1,4-бутиленгликоль, 2,3-бутиленгликоль, 1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, пинакол, диэтиленгликоль, триэтиленгликоль, 1,2-катехол, 1,3-катехол и 1,4-катехол и триолы, такие как глицерин, метилолпропан и пентаэритритол.

Растворители, используемые для получения катализатора Циглера-Натта (ZN-C), могут быть выбраны из ароматических и алифатических растворителей или их смесей. Предпочтительно растворители представляют ароматические и/или алифатические углеводородные соединения с от 5 до 20 атомов углерода, предпочтительно с 5 до 16, более предпочтительно с 5 до 12 атомов углерода, примеры которых включают бензол, толуол, кумол, ксилол и аналогичное им, предпочтительным является толуол, наряду с пентаном, гексаном, гептаном, октаном и нонаном, включая линейные, разветвленные и циклические соединения, и аналогичное им, по существу предпочтительными являются гексаны и гептаны.

Соединение Mg (МС), как правило, составляет от 10 до 50 масс. % раствора указанного выше растворителя. Типичные коммерчески доступные МС растворы составляют 20-40 масс. % растворы в толуоле или гептанах.

Реакция для получения комплекса соединения магния (МС) может быть проведена при температуре от 40° до 70°С.

На стадии b) раствор стадии а), как правило, добавляют в соединение титана (ТС), такое как тетрахлорид титана. Такое добавление предпочтительно проводят при низкой температуре, такой как от -10 до 40°С, предпочтительно от -5 до 20°С, такой как от около -5°С до 15°С.

Температура на стадиях b) и с), как правило, составляет от -10 до 50°С, предпочтительно от -5 до 30°С, при этом отверждение, как правило, требует нагревания, как будет более детально описано ниже.

Эмульсия, то есть двухфазная система жидкость-жидкость может быть получена во всех вариантах воплощения настоящего изобретения простым перемешиванием и необязательно добавлением (дополнительно) растворителя(ей) и добавок, таких как агент, снижающий турбулентность (ТМА) и/или эмульгирующие агенты, как описано дополнительно ниже.

Получение катализатора Циглера-Натта (ZN-C), используемого в настоящем изобретении, основывается на двух фазной системе жидкость-жидкость, поэтому отсутствует необходимость в отдельных внешних материалах - носителях, таких как силикагель или MgCl2 для получения твердых частиц катализатора.

Частицы катализатора Циглера-Натта (ZN-C) по настоящему изобретению имеют сферическую форму и предпочтительно имеют средний размер от 5 до 500 μм, такой как от 5 до 300 μм и в некоторых от 5 до 200 μм, или даже от 10 до 100 μм. Эти пределы также применимы к каплям диспергированной фазы указанной эмульсии, принимая во внимание, что размер капли может изменяться (уменьшаться) во время стадии отверждения.

В процессе получения катализатора Циглера-Натта (ZN-C) на промежуточной стадии эмульсия более плотного нерастворимого соединения титан (ТС)/толуол, диспергированного в масляной фазе с молярным соотношением соединения титан (ТС)/магний, как правило, составляющим от 0,1 до 10, уступает масляной дисперсной фазе с молярным соотношением соединения титан (ТС)/магний, составляющим от 10 до 100. Соединением титана (ТС) предпочтительно является TiCl4. Затем эту эмульсию, как правило, перемешивают, необязательно в присутствии стабилизатора эмульсии и/или агента, снижающего турбулентность, для сохранения капель указанной диспергированной фазы, как правило, со средним размером в пределах от 5 до 200 urn. Частицы катализатора получают отверждением указанных частиц диспергированной фазы, например, нагреванием.

Следовательно, по существу в действительности целостный продукт реакции комплекса Mg с соединением титана (ТС), который является предшественником конечного каталитического компонента, становится диспергированной фазой, и проходит через дополнительные стадии технологической обработки с получением конечной формы в виде частиц. Дисперсная фаза, все еще содержащая практически пригодное количество соединения титана (ТС), может быть подвергнута повторно обработке для извлечения этого металла.

Далее для облегчения получения эмульсии и/или стабильности эмульсии способом, известным из предшествующего уровня техники, дополнительно могут быть использованы эмульгирующие агенты/ стабилизаторы эмульсии. Для указанных целей, например, могут быть использованы поверхностно-активные вещества, например, класс на основе акриловых или метакриловых полимеров. Предпочтительно указанные стабилизаторы эмульсии представляют акриловые или метакриловые полимеры, в частности таковые со средним сложным эфиром с боковой цепью длиной более чем 10, предпочтительно более чем 12 атомов углерода и предпочтительно менее чем 30, и предпочтительно от 12 до 20 атомов углерода в боковой цепи сложного эфира. По существу предпочтительными являются неразветвленные С12-С20 (мет)акрилаты, такие как поли(гексадецил)-метакрилат и поли(октадецил)-метакрилат.

Дополнительно, в некоторых вариантах воплощения настоящего изобретения агент, снижающий турбулентность (ТМА), может быть добавлен в реакционную смесь для улучшения образования эмульсии и сохранения структуры эмульсии. Указанный ТМА агент должен быть инертным и растворимым в реакционной смеси при реакционных условиях, что означает, что полимеры без полярных групп являются предпочтительными, такие как полимеры с линейной или разветвленной алифатической углеродной основной цепью. Указанный ТМА по существу предпочтительно выбирают из α-олефиновых полимеров из α-олефиновых мономеров с длиной цепи от 6 до 20 атомов углерода, таких как полиоктен, полинонен, полидецен, полиундецен или полидодецен или их смеси. Наиболее предпочтительным является полидецен.

ТМА может быть добавлен в эмульсию в количестве, например, от 1 до 1,000 чнм, предпочтительно от 5 до 100 чнм и более предпочтительно от 5 до 50 чнм от общей массы реакционной смеси.

Было обнаружено, что наилучшие результаты получают, когда соединение титан (TC)/Mg в диспергированной фазе имеет молярное соотношение (более плотное масло), составляющее от 1 до 5, предпочтительно от 2 до 4, и молярное соотношение в дисперсной масляной фазы составляет от 55 до 65. Как правило, соотношение молярного соотношения соединения титан (TC)/Mg в диспергированной масляной фазе к таковой в более плотном масле составляет по меньшей мере 10.

Отверждение капель диспергированной фазы нагреванием по существу проводят при температуре от 70 до 150°С, как правило, при температуре от 80 до 110°С, предпочтительно при температуре от 90 до 110°С. Нагревание может быть проведено быстрее или медленнее. По существу под медленным нагревом здесь понимается нагревание со скоростью нагревания около 5°С/минут или менее, и по существу под быстрым нагреванием здесь понимается нагревание, например, 10°С/минут или более. Часто более медленная скорость нагревания предпочтительна для получения хорошей морфологии каталитического компонента.

Продукт-отвержденные частицы могут быть промыты по меньшей мере однократно, предпочтительно по меньшей мере дважды, наиболее предпочтительно по меньшей мере три раза при использовании углеводородного соединения, которое предпочтительно выбирают из ароматических или алифатических углеводородных соединений, предпочтительно при использовании толуола, гептана или пентана. Промывка может быть проведена горячим (например, 90°С) или холодным (комнатная температура) углеводородным соединением или их комбинациями.

Наконец, промытый катализатор Циглера-Натта (ZN-C) извлекают. Он может быть далее подвергнут сушке, такой как выпаривание или мгновенное испарение, азотом или может быть суспендирован в маслянистой жидкости без проведения стадии сушки.

Конечный катализатор Циглера-Натта (ZN-C) предпочтительно находится в форме частиц, как правило, со средним размером в пределах от 5 до 200 μм, предпочтительно от 10 до 100, также возможен размер частиц в пределах от 20 до 60 μм.

Предпочтительно катализатор Циглера-Натта (ZN-C) используют в сочетании с сокатализатором на основе алкильных соединений алюминия и необязательно внешними донорами.

В качестве дополнительного компонента в способе полимеризации по настоящему изобретению предпочтительно присутствует внешний донор (ED). Подходящие внешние доноры (ED) включают определенные силаны, простые эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и их смеси. По существу предпочтительно применение силанов. Наиболее предпочтительно применение силанов с общей формулой

RapRbqSi(ORc)(4-p-q)

где Ra, Rb и Rc обозначает углеводородный радикал, в частности алкильную или циклоалкильную группу, и где р и q являются числами в пределах от 0 до 3, а сумма р+q составляет равную или менее 3. Ra, Rb и Rc могут быть выбраны независимо друг от друга и могут представлять идентичные или отличающиеся. Конкретные примеры таких силанов представляют (третбутил)2Si(OСН3)2, (циклогексил)(метил)Si(ОСН3)2, (фенил)2Si(ОСН3)2 и (циклопентил)2Si(ОСН3)2, или с общей формулой

Si(OCH2CH3)3(NR3R4)

где R3 и R4 могут представлять идентичные или отличающиеся углеводородные группы с от 1 до 12 атомами углерода.

R3 и R4 могут быть независимо выбраны из группы, состоящей из линейных алифатических углеводородных соединений с от 1 до 12 атомов, разветвленных алифатических или ароматических углеводородных соединений с от 1 до 12 атомами и циклических алифатических углеводородных соединений с от 1 до 12 атомами. По существу предпочтительно, чтобы R3 и R4 были независимо выбраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более предпочтительно оба R1 и R2 представляют идентичные, еще более предпочтительно оба R3 и R4 представляют этиловую группу.

Дополнительно к катализатору Циглера-Натта (ZN-C) и необязательному внешнему донору (ED) может быть использован сокатализатор. Предпочтительно сокатализатор представляет соединение группы 13 периодической таблицы (IUPAC) (ИЮПАК), например, алюминийорганическое соединение, такое как соединение алюминия, такое как алкильное соединение алюминия, галогенидное соединение алюминия или алкилгалогенидное соединение алюминия. Соответственно, в одном конкретном варианте воплощения настоящего изобретения сокатализатор (Со) представляет триалкилалюминий, такой как триэтилалюминий (TEAL), диалкилалюминий-хлорид или алкилалюминий-хлорид или их смеси. В одном конкретном варианте воплощения настоящего изобретения сокатализатор (Со) представляет триэтилалюминий (TEAL).

Преимущественно триэтилалюминий (TEAL) имеет содержание гидрида алюминия, выраженное как АlН3, менее чем 1,0 масс. % от триэтилалюминия (TEAL). Более предпочтительно содержание гидрида составляет менее чем 0,5 масс. %, и наиболее предпочтительно содержание гидрида составляет менее чем 0,1 масс. %.

Предпочтительно тщательно выбирается соотношение между сокатализатором (Со) и внешним донором (ED) [Co/ED] и/или соотношение между сокатализатором (Со) и переходным металлом (ТМ) [Со/ТМ].

Соответственно,

(a) Молярное соотношение со катализатора (Со) к внешнему донору (ED) [Co/ED] должно составлять в пределах от 5 до 45, предпочтительно в пределах от 5 до 35, более предпочтительно в пределах от 5 до 25, еще более предпочтительно в пределах от 8 до 20; и необязательно

(b) молярное соотношение сокатализатора (Со) к соединению титана (ТС) [Со/ТС] должно составлять в пределах от выше 40 до 500, предпочтительно в пределах от 50 до 300, еще более предпочтительно в пределах от 60 до 150.

Далее настоящее изобретение будет описано со ссылкой на следующие Примеры.

ПРИМЕРЫ.

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

1. Методы измерения

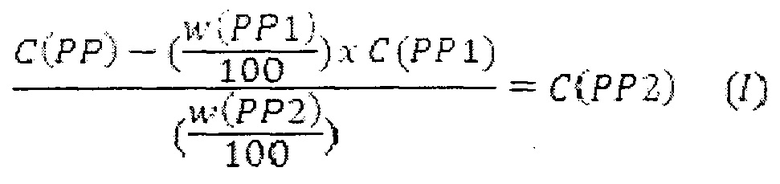

Расчет содержания сомономера во второй фракции сополимера пропилена (R-РР2):

где

w(PP1) - масса фракции [в масс. %] первой фракции сополимера пропилена (R-PP1),

w(PP2) - масса фракции [в масс. %] второй фракции сополимера пропилена (R-PP2),

С(РР1) - содержание сомономера [в мол. %] первой фракции статистического сополимера пропилена (R-PP1),

С(РР) - содержание сомономера [в мол. %] в статистическом сополимере пропилена (R-PP),

С(РР2)- расчетное содержание сомономера [в мол.%] второй фракции статистического сополимера пропилена (R-PP2).

MFR2 (230°С) измерили согласно ISO 1 133 (230°С, нагрузка 2,16 кг).

Количественный анализ микроструктуры при использовании ЯМР спектроскопии.

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) использовали для оценки содержания сомономера в полимерах и распределения последовательности сомономера в полимерах. Количественный анализ 13С{1Н}ЯМР спектра записывали в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для 1Н и 13С, соответственно. Весь спектр записывают при использовании 13С оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворили в 3 мл 1,2-тетрахлорэтана-d2 (ТСЕ-d2) с хром-(III)-ацетилацетонатом (Сr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревали в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. При установке в магнит ампулу подвергли воздействию 10 Гц. Такая схема была выбрана в первую очередь в виду необходимости высокого разрешения количественного анализа для точного количественного определения содержания этилена. Создали стандартное одноимпульсное возбуждение без использования NOE при оптимизированном угле наклона с 1 секундной задержкой повтора цикла и двухуровневой WALTZ 16 схемой развязки (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 11289). Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе 13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных компьютерных программ. Для сополимеров этилен-пропилена все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 чнм при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы. Наблюдались характерные сигналы, соответствующие введению этилена Cheng, Н. N., Macromolecules 17 (1984), 1950).

Наблюдались характерные сигналы, соответствующие 2,1 эритро региодефектам (приведенные в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, in Cheng, H. N., Macromolecules 1984, 17, 1950, and in W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157), требуется коррекция из-за влияния региодефектов на определенные свойства. Не наблюдались характерные сигналы, соответствующие другим типам региодефектов.

Фракцию сомономера количественно оценили при использовании способа Wang et. Al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра, полученного при заданных условиях. Этот способ был выбран за его точность, надежность и возможность объяснить присутствие региодефектов при необходимости. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

Для систем, где наблюдается только соединенный в блоки этилен в РРЕРР последовательностях, использовали способ Wang et. al., модифицированный для снижения влияния областей ненулевых интегралов, которые, как известно, отсутствуют. Такой подход снижает переоценку содержания этилена для такой системы и позволяет снизить число областей, используемых для определения абсолютного содержания этилена:

E=0,5(sββ+sβγ+sβδ+0,5 (sαβ+sαγ))

При использовании этого ряда областей соответствующее интегральное уравнение становится:

Е=0,5(IН+IG+0,5(IC+ID))

Используются те же обозначения, что и в статье Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, использованные для определения абсолютного содержания пропилена, не модифицировали.

Молярный процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [мол. %]=100 * fE

Массовый процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [масс. %]=100 * (fE * 28,05) / ((fE * 28,05)+((1-fE) * 42,08))

Распределение последовательности сомономера в триадах определяют при использовании метода Kakugo et al. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150) путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра, полученного при заданных условиях. Этот способ был выбран за его надежность. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

Относительное содержание соединенного в блоки введенного этилена рассчитали по распределению последовательностей триад при использовании следующего выражения (уравнение (I)):

где

I(E) - относительное содержание выделенных для соединения в блоки последовательностей этилена [в %];

fPEP - молярная фракция последовательностей пропилена/этилена/пропилена (PEP) в образце;

fPEE - молярная фракция последовательностей пропилена/этилена/этилена (РЕЕ) и последовательностей этилена/этилена/пропилена (ЕЕР) в образце;

fEEE - молярная фракция последовательностей этилена/этилена/этилена (ЕЕЕ) в образце

Объемную плотность, BD измерили согласно ASTM D 1895

Распределение размера частиц, PSD

Использовали счетчик Коултера Coulter Counter LS 200 при комнатной температуре с гептаном в качестве среды.

Фракция, растворимая в холодном ксилоле (XCS масс. %): Содержание фракции, растворимой в холодном ксилоле (XCS), определяли при температуре 25°С согласно ISO 16152; первое издание; 2005-07-01.

Фракция, растворимая в гексане

определили согласно FDA section 177.1520

К 1 г полимерной пленки 100 μм толщиной добавили 400 мл гексана при температуре 50°С в течение 2 часов при перемешивании с дефлегматором.

Через 2 часа смесь сразу же профильтровали через фильтровальную бумагу №41.

Осадок собрали в алюминиевый приемник и выпарили остаточный гексан на паровой бане под потоком N2.

Количество фракции, растворимой в гексане, определили при использовании формулы:

((масса образца + масса тигля)-(масса тигля)) / (масса бразца) ⋅ 100,

Среднечисловую молекулярную массу (Мn), среднемассовую молекулярную массу (Mw) и полидисперсность (Мw/Мn)определили при использовании гельпроникающей хроматографии (GPC) следующим методом: