ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к сетке для использования в небулайзере, осуществляющем небулизацию хранимой в нем жидкости, преобразуя ее в мелкие капли, в частности относится к сетке, имеющей множество сопел, выходной диаметр которых лежит в требуемом диапазоне, а также к способу изготовления такой сетки, а также к небулайзеру.

УРОВЕНЬ ТЕХНИКИ

Небулайзеры или, как их еще называют, атомайзеры представляют собой устройства, генерирующие мелкораспыленную струю или аэрозоль из жидкости. Особенно полезное применение небулайзеров заключается в создании мелкораспыленной струи, содержащей растворенное или находящееся в форме взвеси аэрозольное лекарственное средство для введения в организм пациента путем ингаляции.

Небулайзеры на основе пьезоэлемента и сетки (в одном типе которых используется геометрия "плоской пластины" пьезоэлектрического элемента и сетка для создания аэрозоля) часто используются для генерирования аэрозолей в таких устройствах для доставки лекарственного вещества, при этом в результате вибрации пьезоэлектрического элемента жидкость поступает через сетку для образования мелкораспыленной аэрозольной струи. Сетка содержит большое число малых сопел или отверстий (например, 5000-15000), через которые жидкость может проходить для образования капель. Сетка также известна под названием сопловая пластина, перфорированная пластина или мембрана.

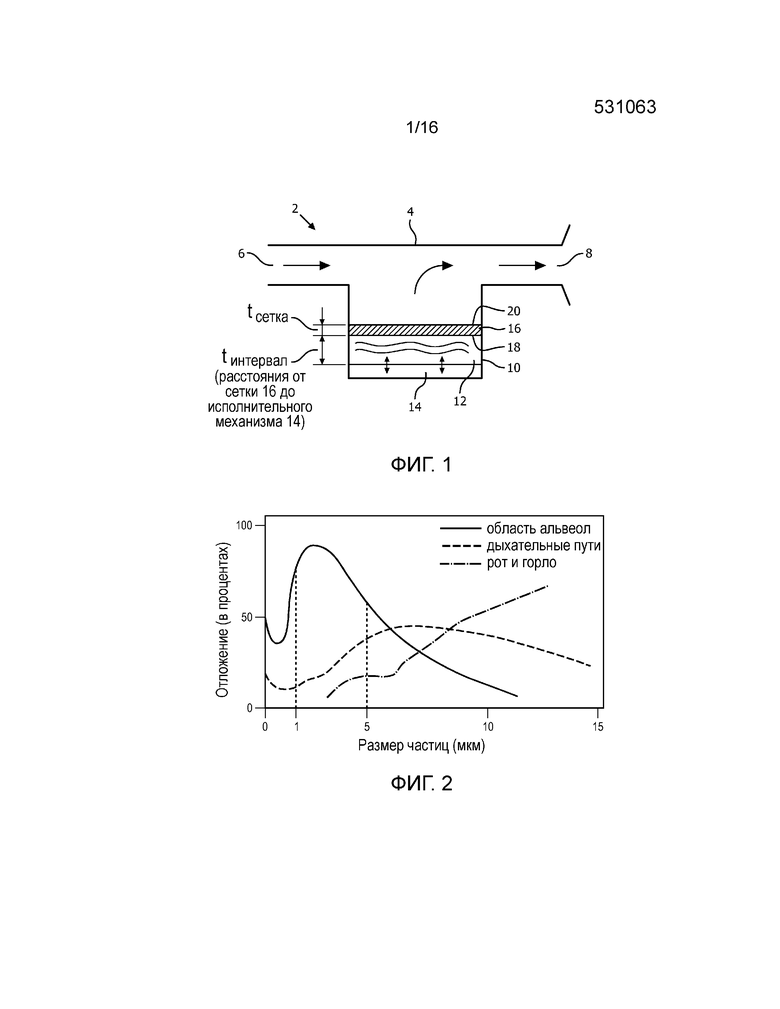

На Фигуре 1 показан пример небулайзера 2. Небулайзер 2 содержит корпус 4, имеющий входной канал 6 и выходной канал 8, расположенные так, что когда пользователь небулайзера 2 совершает вдох через выходной канал 8, воздух втягивается и проходит через небулайзер 2 через входной канал 6 и выходной канал 8, поступая в организм пользователя. Выходной канал 8 обычно выполнен в виде мундштука либо лицевой или назальной маски, либо в виде, пригодном для соединения с отдельным сменным мундштуком либо лицевой или назальной маской.

Небулайзер 2 содержит небулизационную камеру 10 между входным каналом 6 и выходным каналом 8, предназначенную для хранения жидкости 12, например, лекарственного средства или лекарственного вещества, которое требуется небулизировать (т.е. превратить в мелкодисперсный туман или мелкораспыленную струю). Небулайзер 2 выполнен так, что мелкие капли жидкости 12 смешиваются с воздухом, втягиваемым через небулайзер 2, когда пользователь совершает вдох, чтобы доставить дозу лекарственного средства или лекарственного вещества пользователю.

Исполнительный механизм 14, такой как пьезоэлектрический элемент, установлен вдоль одной стенки небулизационной камеры 10 для возбуждения или колебания жидкости 12, хранимой в небулизационной камере 10. Сетка 16 расположена в небулизационной камере 10 противоположно исполнительному механизму 14, при этом жидкость 12, которую требуется небулизировать, удерживается в полости между исполнительным механизмом 14 и сеткой 16. Сетка содержит большое количество сопел, через которые жидкость 12 может проходить для образования капель. Сетка 16 имеет входную сторону 18, обращенную к жидкости 12 и исполнительному механизму 14, и выходную сторону 20, противоположную входной стороне 18, с которой капли жидкости 12 испускаются.

Хотя на Фигуре 1 не показано, небулайзер 2 может также содержать резервуар с дополнительной жидкостью 12, которую требуется небулизировать, соединенный с небулизационной камерой 10, так что в небулизационной камере 10 поддерживается требуемое количество жидкости 12.

Исполнительный механизм 14 выполнен с возможностью создания ультразвуковых волн давления в жидкости 12, которые выталкивают жидкость 12 через сопла в сетке 16 для образования капель.

Поскольку пациент обычно должен ввести определенное количество лекарственного средства в определенной терапевтической дозе, продолжительность процедуры главным образом определяется массовым расходом капель, генерируемых небулайзером. В особенности для новых лекарственных средств, таких как биопрепараты, где доза лекарственного средства может быть большой, продолжительность процедуры при использовании доступных в настоящее время небулайзеров может составлять до нескольких часов.

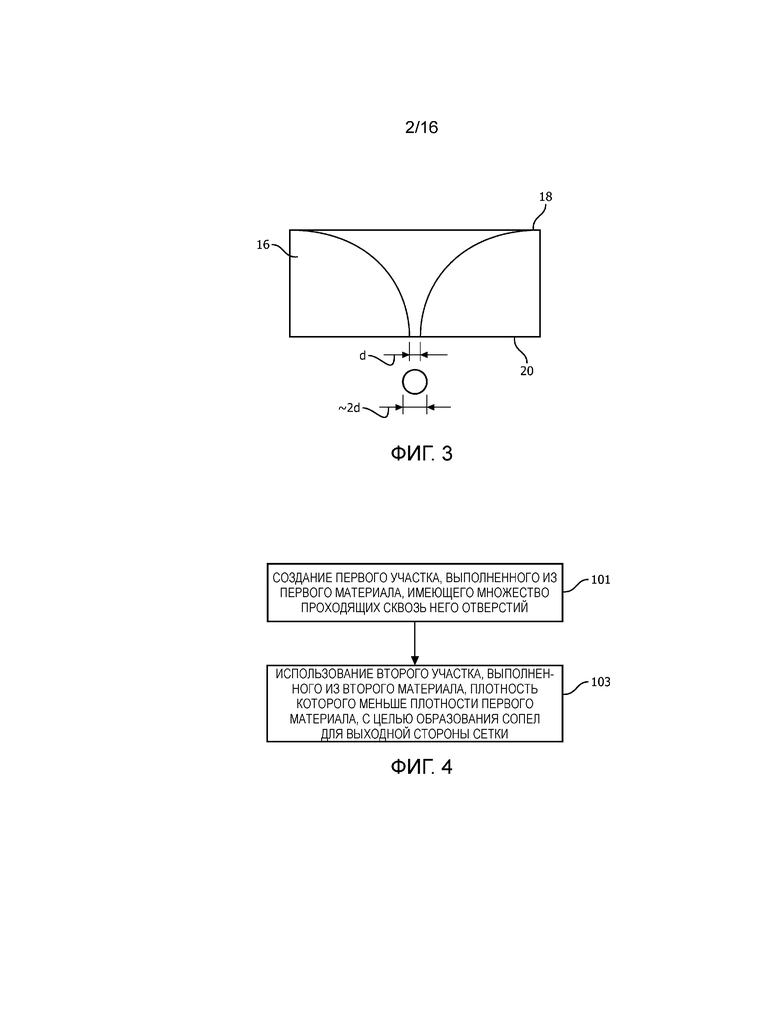

Чтобы лекарственный препарат при вдыхании был терапевтически эффективен, в частности лекарственный препарат отложился в легких, размер капель аэрозольного лекарственного препарата должен лежать в узком терапевтическом диапазоне. Размер капель определяет, в какой части легких отложится лекарственный препарат. График на Фигуре 2 показывает, как размер частиц влияет на выраженное в процентах отложение во рту и горле, воздушных путях и области альвеол.

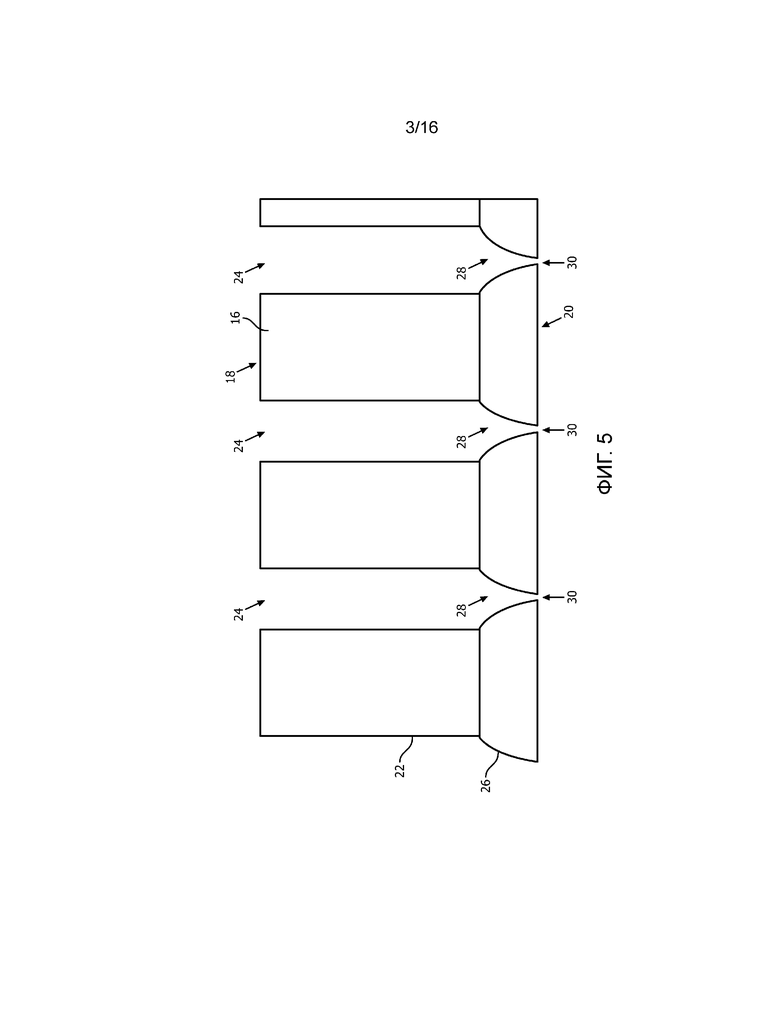

На Фигуре 2 можно видеть, что существует интервал размеров, составляющий 1-5 мкм, если лекарственное средство должно откладываться глубоко в легких, а отложение во рту и горле должно быть сведено к минимуму. Во многих областях медицинского применения масс-медианный диаметр (MMD) 5 мкм считается верхним пределом для капель жидкости. MMD, составляющий 5 мкм, означает, что 50% лекарственного средства содержится в каплях менее 5 мкм. Размер капель, образуемых сеткой, определяется выходным диаметром сопла (т.е. диаметром сопла на стороне сетки, испускающей капли, а именно выходной стороне 20 сетки 16 в небулайзере 2 на Фигуре 1). Диаметр капель примерно вдвое превышает выходной диаметр сопла, показанный на Фигуре 3. Это означает, что сетка 16 обычно должна иметь сопла со средним выходным диаметром 2,5 мкм.

В упрощенной модели каждое сопло образует одну каплю в каждом цикле работы исполнительного механизма 14. Таким образом, более крупные капли приведут к увеличению массового потока на выходе из небулайзера 2.

Чтобы изделие было надежным, разница в массовом расходе аэрозоля при определенной частоте колебания исполнительного механизма между изделиями должна быть мала. Установление ограничения на изменение этой выходной величины подразумевает установление приемлемого ограничения на выходной диаметр сопла.

В одном примере предполагается, что изменение на величину +/-25% массового расхода приемлемо. Если принять, что одна капля, приходящаяся на одно сопло, образуется с каждой волной давления, то массовый расход будет зависеть от объема капли Vdrop, зависящего от выходного диаметра сопла d, возведенного в третью степень (Vdrop=(4/3) (d/2)3). Таким образом, 25-процентное изменение массы капли соответствует изменению диаметра капли на 7,7%.

Пусть выход аэрозоля, выраженный в граммах жидкости за одну минуту, составляет 1,64 (90%) среднеквадратического отклонения установленного предела. Допустимое среднеквадратическое отклонение размера капли, O’dr0p, в этом случае составит 7,7/1,64=4,7%. Если принять, что диаметр капли ddrop равен выходному диаметру сопла d, умноженному на некоторую константу c, то O’dr0p2=c2 cnozzle2. Следовательно, если предположить, что капля диаметром 4,5 мкм образуется соплом, имеющим выходной диаметр 2,5 мкм, то получаем 2,6%>, т.е. 0,065 мкм изменение выходного диаметра d сопла. Таким образом, существует жесткий допуск на выходной диаметр d сопла.

В дополнение к жесткому допуску на выходной диаметр d сопла сетка 16 должна обладать определенной массой на единицу площади для эффективной работы. Массу сетки 16 следует оценивать в том случае, если толщина сетки 16 (обозначенная как tmesh на Фигуре 1) существенно меньше расстояния от сетки 16 до исполнительного механизма 14 (обозначенного tseparation на Фигуре 1). Если волны давления, генерируемые исполнительным механизмом 14, отражаются сеткой 16 обратно к исполнительному механизму 14, образуется резонирующая полость. Отраженная волна давления помогает дополнительно увеличить давление, сохраняя энергию в системе, а это приводит к тому, что исполнительному механизму 14 требуется сообщать жидкости меньшее количество энергии.

В некоторых случаях для создания такой резонирующей полости достаточно, чтобы сетка 16 имела массу на единицу площади, равную 0,04 г/см2.

Однако данную массу на единицу площади сетки 16 обычно можно обеспечить, лишь создав сетку 16 из металла, обладающего высокой плотностью, такого как нержавеющая сталь, платина или никель-палладий, в силу дополнительного требования к тому, что толщина сетки 16 должна быть мала.

Таким образом, существует проблема, заключающаяся в том, что сетка 16 должна изготавливаться с жестким допуском на выходной диаметр сопла и достаточной массой на единицу площади сетки, чтобы создать резонирующую полость. Кроме того, затраты на изготовление сетки 16 должны быть невелики, поскольку сетка 16 обычно представляет собой сменную деталь небулайзера. Современные изделия, имеющиеся на рынке, предполагают применение электролитического формования (с использованием платины или никель-палладия) либо лазерного сверления (в нержавеющей стали) для изготовления сетки 16. Однако нужный выходной диаметр сопла и требуемые отклонения от этого диаметра трудно обеспечить, используя данные технологии, что приводит к низкой производительности процесса производства и высокой себестоимости, если требуется обеспечить среднеквадратическое отклонение 0,065 мкм.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, существует потребность в сетке, имеющей жесткий допуск на выходной диаметр сопел и массу на единицу площади сетки, необходимую для создания резонирующей полости, которая может изготавливаться при меньших расходах благодаря технологии изготовления с более высоким выходом продукции.

Задачу настоящего изобретения решает объект изобретения по независимым пунктам формулы изобретения, в то время как дополнительные варианты осуществления включены в зависимые пункты формулы изобретения. Следует отметить, что описанные ниже аспекты изобретения касаются также сетки для использования с целью образования капель жидкости в небулайзере и способа изготовления сетки для использования с целью образования капель жидкости в небулайзере.

Обнаружено, что существует возможность обеспечить жесткий допуск на выходной диаметр сопел с применением других типов материалов, используя способы изготовления, которые в своей основе обладают более высокой точностью. Например, химическое травление сопел, выполненных из кремния, или лазерное травление сопел, выполненных из полимера, может обеспечить требуемые допуски, однако сетки, изготовленные из этих материалов, не обладают достаточной плотностью, чтобы удовлетворять требованиям в отношении массы.

Таким образом, согласно изобретению предложена сетка, имеющая гибридную геометрию, в которой полезные свойства двух различных типов материалов объединены для образования сетки. В частности, часть сетки выполнена из первого материала, обеспечивающего требуемую массу на единицу площади сетки, а другая часть сетки выполнен из второго материала (плотность которого меньше плотности первого материала), который используется для образования сопел, имеющих требуемый выходной диаметр.

В частности, согласно первому аспекту изобретения предложена сетка для использования с целью образования капель жидкости в небулайзере, при этом сетка содержит первый участок, выполненный из первого материала, имеющий множество проходящих сквозь него отверстий; а также второй участок, выполненный из второго материала, соприкасающийся с первым участком, при этом второй участок имеет соответствующее множество проходящих сквозь него отверстий, при этом множество отверстий на втором участке образуют сопла для выходной стороны сетки; при этом первый материал имеет плотность, превышающую плотность второго материала.

Согласно одному примеру множество отверстий на первом участке, выполненном из первого материала, представляют собой первые отверстия, образующие входные отверстия сетки. Множество отверстий на втором участке, выполненном из второго материала, представляют собой вторые отверстия, образующие сопла, имеющие выходные отверстия сетки. Второй участок создает переходные участки между входными отверстиями и выходными отверстиями. Выходные отверстия меньше входных отверстий.

Согласно одному примеру вторые отверстия, образующие сопла, имеют сужающееся сечение, ширина которого уменьшается в направлении потока. Толщина второго материала возрастает, образуя отверстия сопел.

Согласно одному примеру множество отверстий на первом участке, выполненном из первого материала, наделены первой геометрией отверстий, имеющей первый размер отверстий. Множество отверстий на втором участке, выполненном из второго материала, наделены второй геометрией отверстий, имеющей второй размер отверстий. Второй размер отверстий меньше первого размера отверстий. Множество отверстий на первом участке создают первые подающие отверстия, а множество отверстий на втором участке создают сопла в качестве вторых выходных отверстий, расположенных дальше по ходу от первых подающих отверстий.

Согласно одному примеру первый материал представляет собой материал, имеющий плотность более 8 г/см3 и/или менее 22 г/см3.

Согласно одному примеру первый материал может представлять собой металл или металлический сплав. В частности, первый материал может представлять собой нержавеющую сталь, платину, кобальт, золото, вольфрам или никель-палладий. Согласно одному примеру второй материал представляет собой материал, имеющий плотность более 0,8 г/см3 и/или менее 3 г/см3.

Согласно одному примеру второй материал может представлять собой кремний, полимер или эпоксидную смолу. В частности, второй материал может представлять собой поликарбонат, полиимид или Epo-tek® 353 D.

В одном примере каждое сопло имеет диаметр в пределах заданного диапазона на выходной стороне сетки.

Согласно одному примеру множество отверстий на втором участке имеют диаметр, который сужается от диаметра, в общем равного диаметру отверстий на первом участке, до меньшего диаметра в пределах заданного диапазона на выходной стороне сетки.

Второй материал второго участка, таким образом, вносит свой вклад в образование сопла в большей степени, чем первый материал. Проще говоря, первый материал используется для создания базовой конструкции, а второй материал используется для создания точной формы, размеров и рабочих мест сопел.

В некоторых вариантах осуществления первый участок представляет собой слой или пластину из первого материала.

В некоторых вариантах осуществления второй участок представляет собой слой или пластину из второго материала.

В некоторых вариантах осуществления слой или пластина из второго материала присоединена или прикреплена к слою или пластине из первого материала.

В альтернативных вариантах осуществления второй участок содержит второй материал, расположенный в отверстиях первого участка.

В некоторых вариантах осуществления множество отверстий на первом участке имеют, в общем, постоянный диаметр или диаметр, который сужается от диаметра на входной стороне сетки до меньшего диаметра на другой стороне первого участка.

Согласно одному примеру первый материал создан в виде слоя или пластины, содержащей множество отверстий, а второй материал создан в виде множества вкладок, по меньшей мере, частично расположенных в отверстиях первого участка, при этом каждая вкладка, по меньшей мере, частично заполняет одно из отверстий в первом материале, при этом во втором материале образованы сопла. Согласно одному примеру первый материал создан в виде первого слоя или первой пластины, содержащей множество отверстий, а второй материал создан в виде второго слоя или второй пластины, в которой образованы сопла.

Согласно одному примеру первый участок предпочтительно имеет достаточную массу для создания резонирующей полости в небулайзере.

Согласно одному примеру дополнительно или в качестве альтернативы первый участок имеет массу на единицу площади, составляющую, по меньшей мере, 0,04 г/см2.

Согласно второму аспекту изобретения предложен небулайзер, содержащий вышеописанную сетку.

Согласно одному примеру небулайзер содержит корпус, имеющий входной канал и выходной канал, расположенные так, что когда пользователь небулайзера совершает вдох через выходной канал, воздух втягивается и проходит через небулайзер через входной канал и выходной канал, поступая в организм пользователя. Выходной канал может быть выполнен в виде мундштука либо лицевой или назальной маски, либо в виде, пригодном для соединения с отдельным сменным мундштуком либо лицевой или назальной маской. Кроме того, между входным каналом и выходным каналом предусмотрена небулизационная камера для хранения жидкости. Небулайзер оборудован вышеописанной сеткой, так что мелкие капли жидкости смешиваются с воздухом, втягиваемым через небулайзер, когда пользователь совершает вдох, чтобы доставить дозу лекарственного средства или лекарственного вещества пользователю.

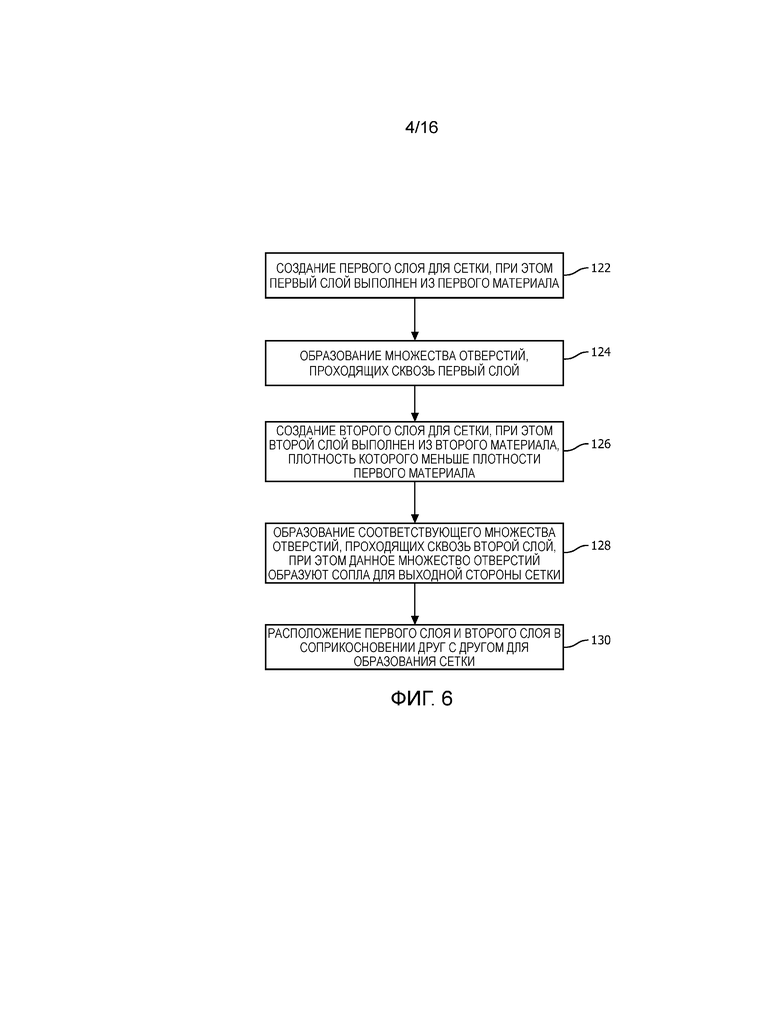

Согласно третьему аспекту изобретения предложена способ изготовления сетки для использования с целью образования капель жидкости в небулайзере, при этом способ содержит этап a) создания первого участка, выполненного из первого материала, имеющего множество проходящих сквозь него отверстий; а также этап b) использования второго участка, выполненного из второго материала, плотность которого меньше плотности первого материала, с целью образования сопел для выходной стороны сетки, при этом второй участок находится в соприкосновении с первым участком, при этом второй участок имеет соответствующее множество проходящих сквозь него отверстий.

В одном примере первый материал представляет собой материал, имеющий плотность более 8 г/см3 и/или менее 22 г/см3. Первый материал может представлять собой металл или металлический сплав. В частности, первый материал может представлять собой нержавеющую сталь, платину, кобальт, золото, вольфрам или никель-палладий.

Согласно одному примеру этап создания первого участка, выполненного из первого материала, имеющего множество проходящих сквозь него отверстий, содержит

a1) создание первого участка, выполненного из первого материала; а также

a2) образование множества отверстий, проходящих сквозь первый участок.

В некоторых вариантах осуществления этап образования множества отверстий, проходящих сквозь первый участок, содержит использование лазерного сверления.

В альтернативных вариантах осуществления этап создания первого участка содержит использование электролитического формования.

В одном примере второй материал представляет собой материал, имеющий плотность более 0,8 г/см3 и/или менее 3 г/см3. Второй материал может представлять собой кремний, полимер или эпоксидную смолу. В частности, второй материал может представлять собой поликарбонат, полиимид или Epo-tek® 353 D.

В некоторых вариантах осуществления множество отверстий, проходящих сквозь второй участок, образованы с использованием химического травления, лазерного травления или лазерного сверления.

Согласно одному примеру этап создания первого участка, выполненного из первого материала, имеющего множество проходящих сквозь него отверстий, содержит:

создание множества отверстий на первом участке, выполненном из первого материала, в качестве первых отверстий, образующих входные отверстия сетки.

Этап использования второго участка, выполненного из второго материала, имеющего множество проходящих сквозь него отверстий, содержит:

создание множества отверстий на втором участке, выполненном из второго материала, в качестве вторых отверстий, образующих сопла, которые имеют выходные отверстия сетки.

Второй участок создает переходные участки между входными отверстиями и выходными отверстиями. Кроме того, выходные отверстия меньше входных отверстий.

Согласно одному примеру на этапе b) создаются вторые отверстия, образующие сопла, имеющие сужающееся сечение, ширина которого уменьшается в направлении потока; а также на этапе b) толщина второго материала возрастает, образуя отверстия сопел.

Согласно одному примеру на этапе a) множество отверстий на первом участке, выполненном из первого материала, наделяются первой геометрией отверстий, имеющей первый размер отверстий. На этапе b) множество отверстий на втором участке, выполненном из второго материала, наделяются второй геометрией отверстий, имеющей второй размер отверстий; при этом второй размер отверстий меньше первого размера отверстий.

На этапе a) множество отверстий на первом участке создают первые подающие отверстия.

На этапе b) множество отверстий на втором участке создают сопла в качестве вторых выходных отверстий, расположенных дальше по ходу от первых подающих отверстий.

В некоторых вариантах осуществления этап создания первого участка содержит создание слоя или пластины из первого материала.

Согласно одному примеру первый материал создан в виде слоя или пластины, содержащей множество отверстий; при этом второй материал создан в виде множества вкладок, по меньшей мере, частично расположенных в отверстиях первого участка, при этом каждая вкладка, по меньшей мере, частично заполняет одно из отверстий в первом материале, при этом во втором материале образованы сопла.

Согласно одному примеру этап использования второго участка с целью образования сопел для выходной стороны сетки содержит:

b1) создание слоя или пластины из второго материала;

b2) образование соответствующего множества отверстий во втором материале; а также

b3) присоединение или прикрепление первого участка ко второму участку.

Согласно одному альтернативному примеру этап использования второго участка с целью образования сопел для выходной стороны сетки содержит:

b4) заполнение множества отверстий на первом участке вторым материалом; а также

b5) образование множества сопел во втором материале.

Предпочтительно первый участок имеет достаточную массу для создания резонирующей полости в небулайзере.

Предпочтительно первый участок имеет массу на единицу площади, составляющую, по меньшей мере, 0,04 г/см2.

Эти и другие аспекты настоящего изобретения будут разъяснены на примере вариантов осуществления, описанных ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры вариантов осуществления изобретения далее будут описаны лишь в качестве примера со ссылкой на следующие чертежи, где:

на Фигуре 1 показана принципиальная схема типового небулайзера, содержащего сопловую пластину;

на Фигуре 2 показан график, иллюстрирующий зависимость между размером частиц и выраженном в процентах отложении частиц в различных частях организма;

на Фигуре 3 показана зависимость между выходным диаметром сопла и размером капли;

на Фигуре 4 показана блок-схема алгоритма, иллюстрирующая общий способ изготовления сетки согласно изобретению;

на Фигуре 5 показано сечение сетки согласно первому варианту осуществления изобретения;

на Фигуре 6 показана блок-схема алгоритма, иллюстрирующая способ изготовления сетки согласно первому варианту осуществления;

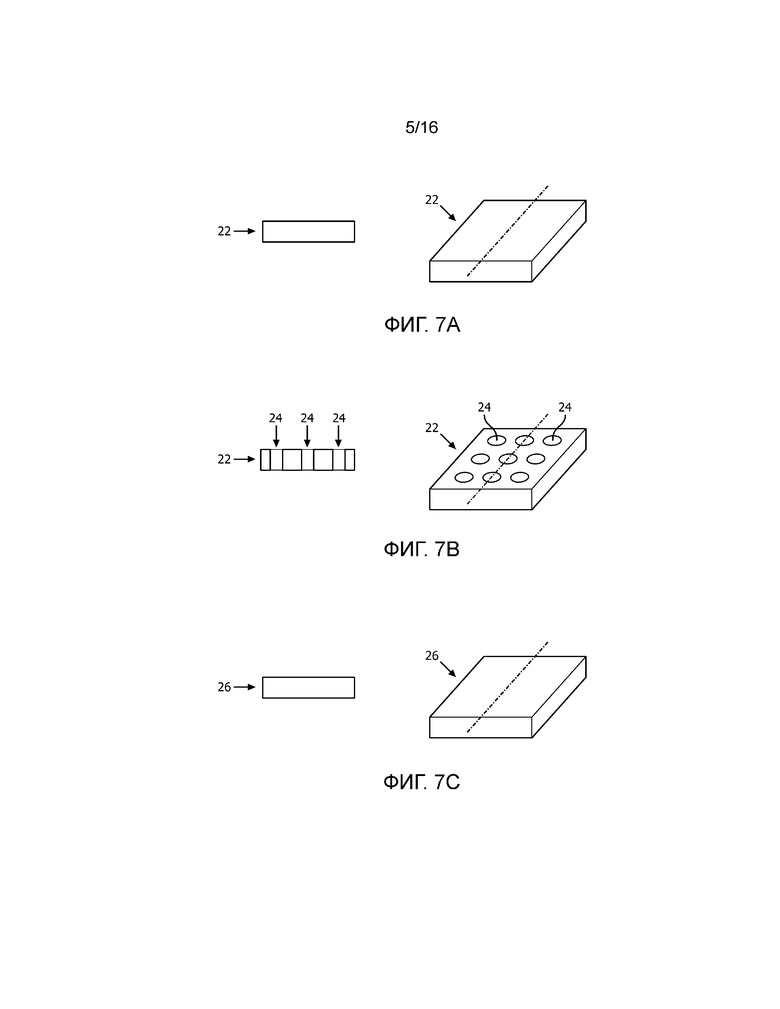

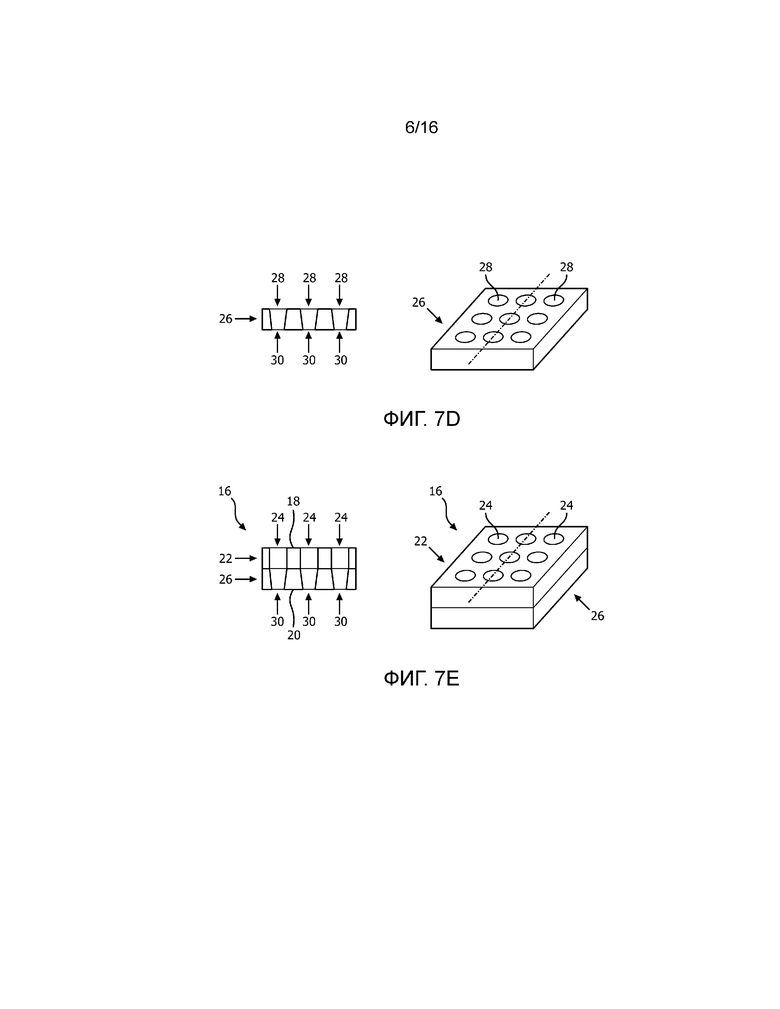

на Фигуре 7 показаны этапы способа по Фигуре 6;

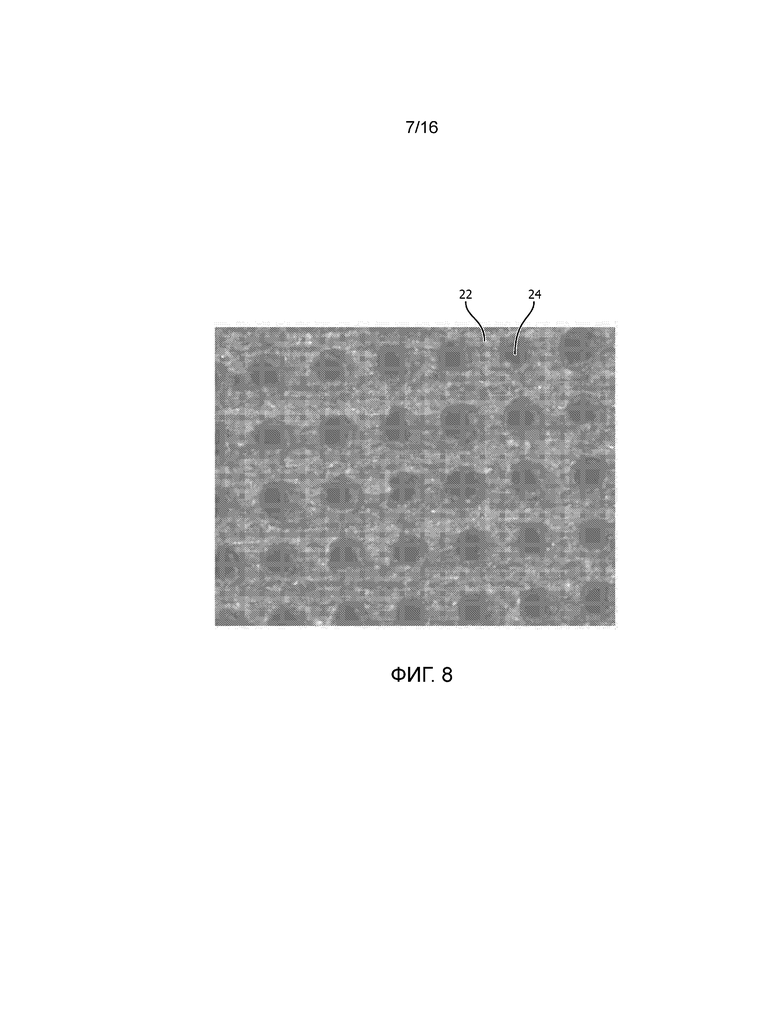

на Фигуре 8 показано изображение отверстий, высверленных в нержавеющей стали;

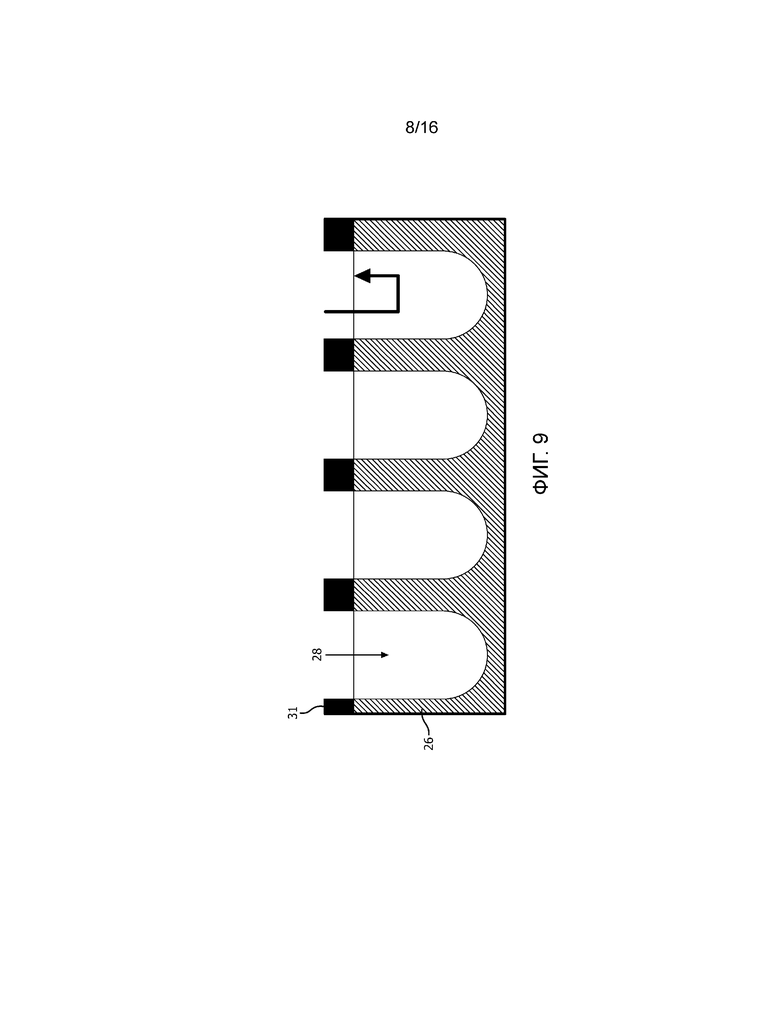

на Фигуре 9 проиллюстрированы общие принципы химического травления;

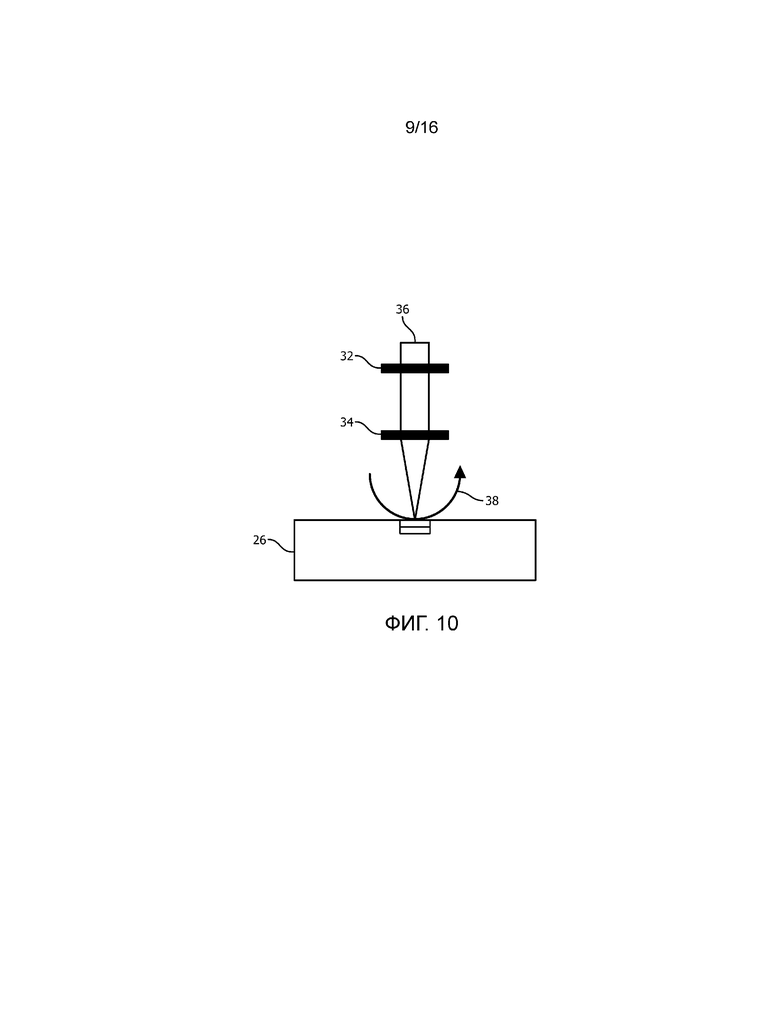

на Фигуре 10 проиллюстрированы общие принципы лазерного травления;

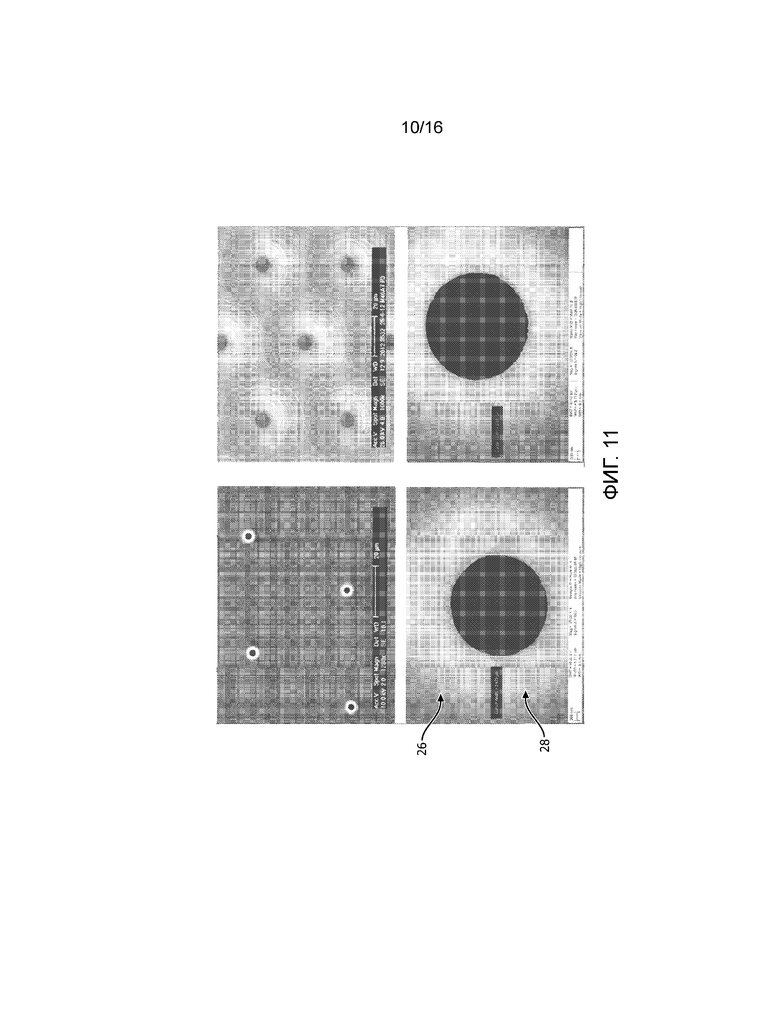

на Фигуре 11 показаны различные изображения сопел, выполненных путем лазерного травления в поликарбонате;

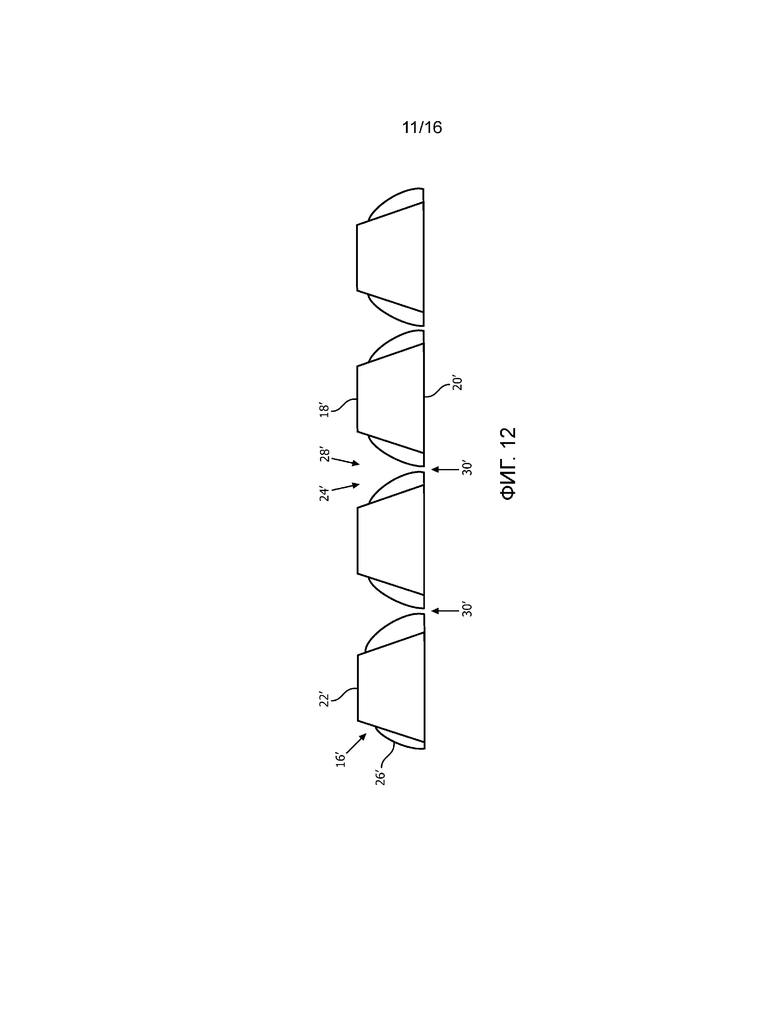

на Фигуре 12 показано сечение сетки согласно второму варианту осуществления изобретения;

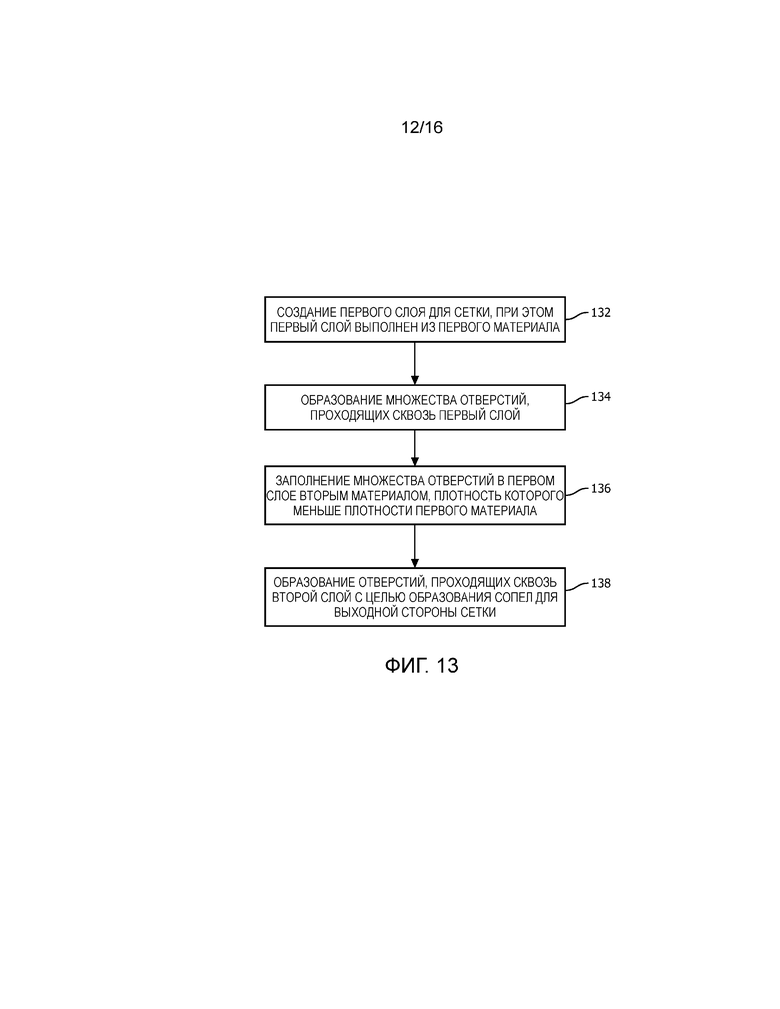

на Фигуре 13 показана блок-схема алгоритма, иллюстрирующая способ изготовления сетки согласно второму варианту осуществления;

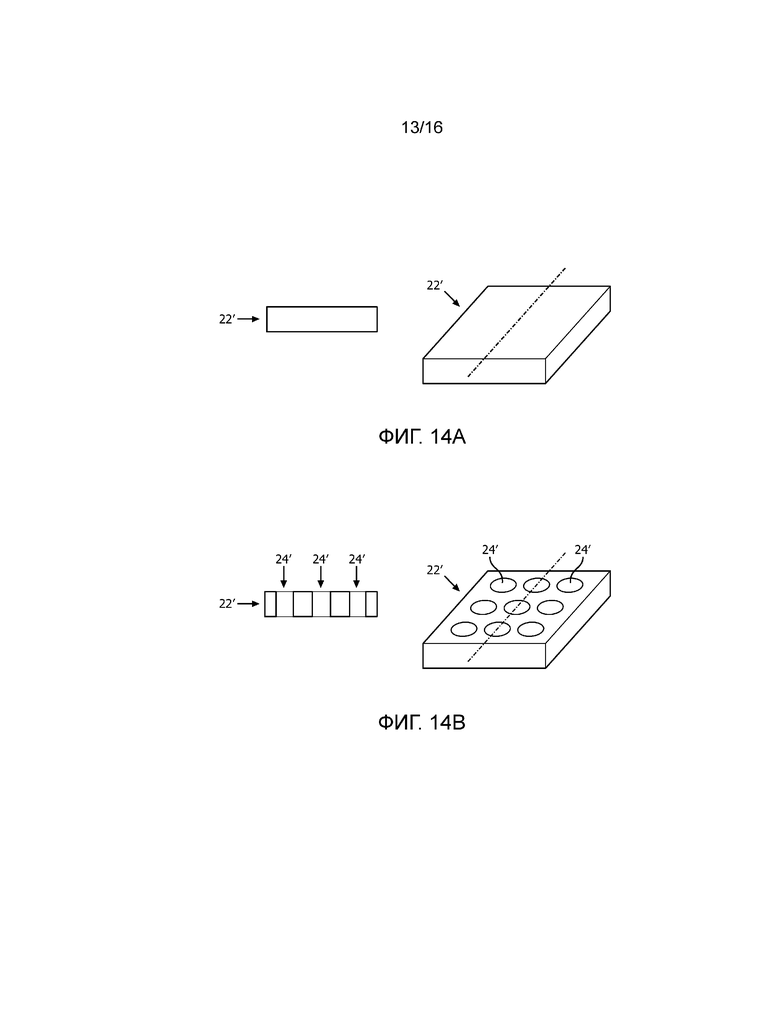

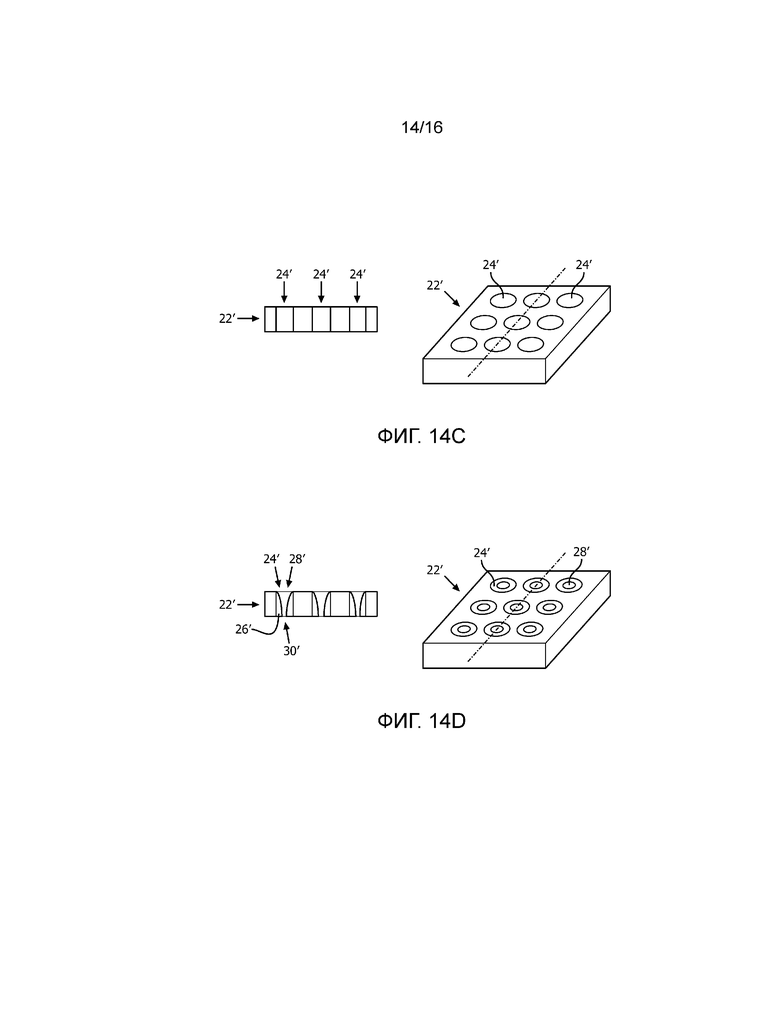

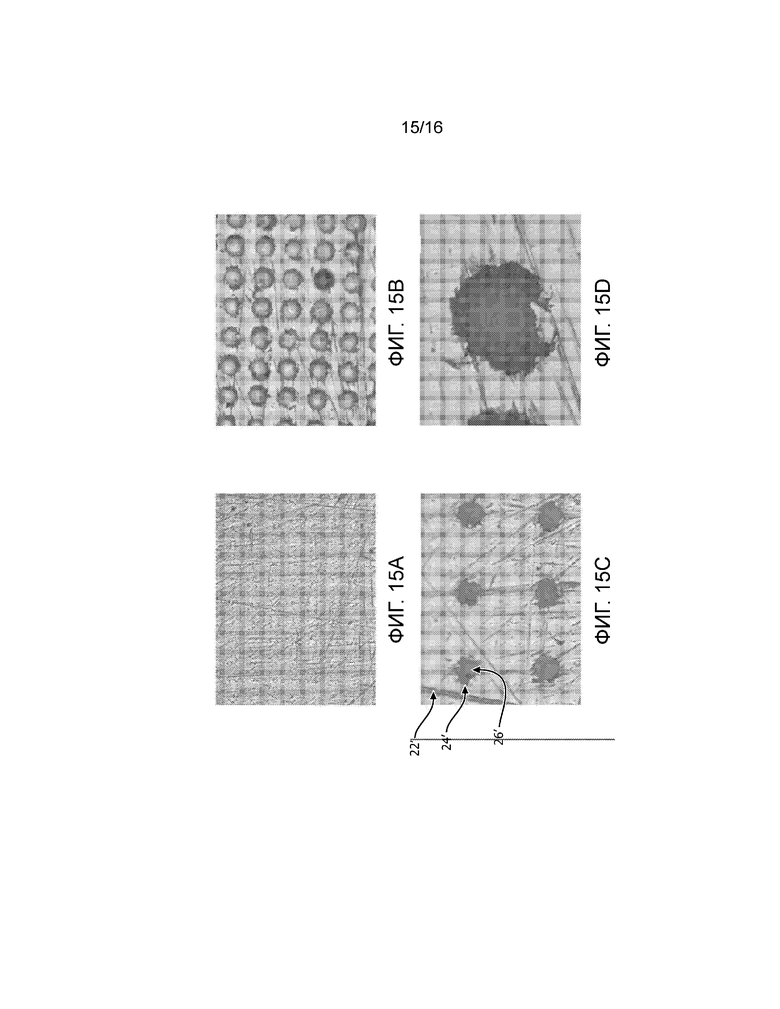

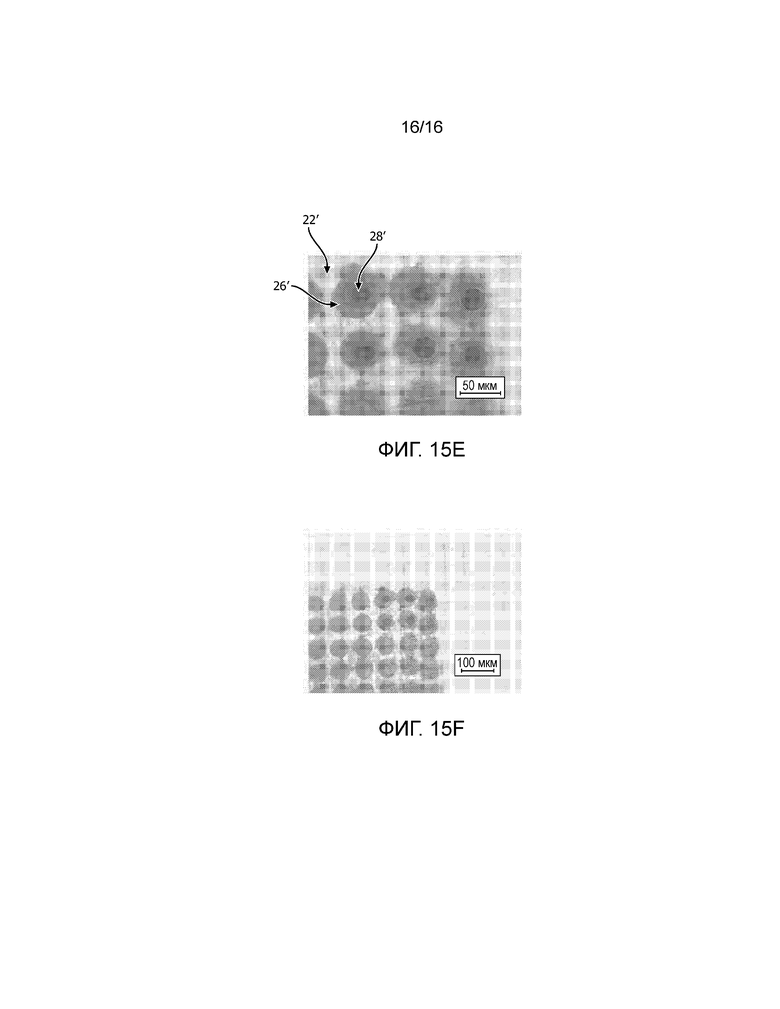

на Фигуре 14 показаны этапы способа по Фигуре 13;

на Фигуре 15 показаны различные изображения, иллюстрирующие этапы способа по Фигуре 13.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Хотя изобретение описано ниже со ссылкой на небулайзер на основе пьезоэлемента и сетки (piezo-mesh), предназначенный для использования при генерировании аэрозоля из лекарственного средства, как показано на Фигуре 1, следует понимать, что изобретение применимо к другим типам изделий, осуществляющих небулизацию жидкости, например, увлажнителям воздуха, бритвенным инструментам, паровым утюгам, а также парфюмерным диспенсерам. Сетка 16, используемая в небулайзере 2, также известна в данной области техники как сопловая пластина, перфорированная пластина и мембрана.

Как отмечено выше, для решения проблем, связанных с современными технологиями изготовления сеток (в частности технологий с применением электролитического формования или лазерного сверления) с малым выходом продукции и высокой себестоимостью, в изобретении предложена сетка 16, имеющая гибридную геометрию, в которой полезные свойства двух различных типов материалов (в некоторых случаях обусловленные технологиями изготовления, которые могут использоваться) объединены для образования сетки 16. В частности, часть сетки 16 выполнена из первого материала, такого как металл или металлический сплав, обеспечивающего требуемую массу на единицу площади сетки 16, а другая часть сетки 16 выполнен из второго материала, плотность которого меньше плотности первого материала, при этом второй материал используется для образования, по меньшей мере, части сопел на выходной стороне 20 сетки 16. Второй материал выбирается так, что могут использоваться производственные технологии, позволяющие создавать сопла с нужным выходным диаметром в пределах требуемого допуска (что позволяет получить значительно более высокий выход продукции, чем при традиционных технологиях).

В одном примере, показанном на Фигуре 4, предложен способ изготовления сетки для использования с целью образования капель жидкости в небулайзере, при этом способ содержит:

a) создание 101 первого участка, выполненного из первого материала, имеющего множество проходящих сквозь него отверстий; а также

b) использование 103 второго участка, выполненного из второго материала, плотность которого меньше плотности первого материала, с целью образования сопел для выходной стороны сетки, при этом второй участок находится в соприкосновении с первым участком, при этом второй участок имеет соответствующее множество проходящих сквозь него отверстий.

Следует отметить, что на Фигуре 4 также показаны дополнительные аспекты в качестве опций способа.

На Фигуре 4 показан пример способа изготовления или построения сетки 16 согласно изобретению. Первый этап, этап 101, содержит создание первого участка сетки 16. Первый участок обычно выполнен в виде слоя или подложки. Первый участок выполнен из первого материала, имеющего достаточную плотность, чтобы отвечать требованиям к массе сетки 16 (т.е. достаточную плотность, чтобы первый участок, - после того как отверстия образованы, - мог обладать массой на единицу площади, составляющей, по меньшей мере, 0,04 г/см2). Первый материал может представлять собой металл или металлический сплав, например, нержавеющую сталь, платину, кобальт, золото, вольфрам или никель-палладий. В общем случае материалы, имеющие плотность более 8 г/см3 и/или менее 22 г/см3, пригодны для использования при образовании первого участка сетки 16. В одном примере для образования первого участка сетки 16 используются материалы, имеющие плотность в диапазоне 8-22 г/см3.

Первый участок, созданный на этапе 101, также имеет множество проходящих сквозь него отверстий. Как отмечено выше, сетка 16 обычно может иметь 5000-15000 отверстий или сопел, хотя следует понимать, что на первом участке может быть образовано иное число отверстий в соответствии с требованиями к сетке 16. Отверстия могут иметь любую пригодную форму, например, круглую, в общем круглую, эллиптическую, прямоугольную и т.д.

Технология, используемая на этапе 101 для образования первого участка с множеством отверстий, может зависеть от материала, из которого выполнен первый участок. Например, если первый участок выполнен из нержавеющей стали, этап 101 может содержать создание слоя или листа из нержавеющей стали и использование лазерного сверления для образования отверстий.

Альтернативная технология, которая может использоваться на этапе 101, - электролитическое формование с применением электроосаждения. Электроосаждение – способ, в котором используется электрический ток для восстановления катионов растворенных металлов, так что они образуют когерентное металлическое покрытие на электроде. В электролитическом формовании электроосаждение используется для создания конструкций определенной формы на подложке-электроде, которые затем отделяются от электрода. В частности, на подложке-электроде выращивается металлический слой, при этом используя непроводящий слой, такой как полимерный резист, можно выбрать области, защищенные от наращивания металла. Таким образом, выращивается металлическая конструкция, имеющая отверстия, заполненные непроводящим материалом, который затем удаляется, чтобы открыть отверстия для создания первого участка.

Поскольку выходные части сопел на выходной стороне 20 сетки 16 образуются из второго материала, нет необходимости в том, чтобы диаметр отверстий на первом участке выдерживался особенно точно. Однако сопротивление, которое испытает жидкость, протекающая через малый канал, задает минимальный диаметр, составляющий, например, 15 мкм. Максимальный диаметр определяется требуемой плотностью отверстий в сетке (т.е. числом отверстий на единицу площади на входной стороне 18 сетки 16) и обычно составляет 20 мкм, если требуется создать сетку 16, имеющую 5000-15000 сопел при толщине сетки менее 100 мкм.

Что касается плотности отверстий в сетке 16 (т.е. числа отверстий на единицу площади на входной стороне 18 сетки 16), следует понимать, что увеличение плотности и/или диаметра отверстий в сетке 16 снижает общую массу на единицу площади, а потому более высокая плотность отверстий/увеличение диаметра требует соответственно увеличения толщины первого участка сетки 16. Таким образом, толщина первого участка сетки 16 определяется требуемой массой на единицу площади и зависит от материала, используемого для образования первого участка, а также размера и формы отверстий на первом участке. Например, для первого участка, выполненного из нержавеющей стали, с отверстиями одинакового диаметра 30 мкм, расположенными по регулярной гексагональной схеме на расстоянии 50 мкм друг от друга, слой нержавеющей стали толщиной 100 мкм удовлетворит требованиям в отношении массы.

В дополнение к вышеописанным технологиям лазерного сверления и электролитического формования специалисты в данной области техники осведомлены о других технологиях, которые могут использоваться для создания первого участка и/или отверстий на первом участке.

Далее, на этапе 103, второй материал, плотность которого меньше плотности первого материала, используется для образования второго участка сетки 16, при этом второй участок образует сопла на выходной стороне 20 сетки 16. Второй материал представляет собой материал, позволяющий применить производственные технологии, обладающие достаточно высокой точностью для образования во втором материале сопел, имеющих нужный выходной диаметр с требуемым допуском (например, 2,5 мкм ±0,065 мкм). Второй материал может представлять собой кремний, полимер или эпоксидную смолу. В число пригодных полимеров входят поликарбонат и полиимид, а подходящей эпоксидной смолой является Epo-tek® 353ND. Второй участок сетки 16 может иметь толщину более 5 мкм и/или менее 20 мкм. В одном примере толщина лежит в диапазоне 5-20 мкм. В общем случае материалы, имеющие плотность более 0,8 г/см3 и/или менее 3 г/см3, пригодны для использования при образовании второго участка сетки 16. В одном примере для образования второго участка сетки 16 используются материалы, имеющие плотность в диапазоне 0,8-3 г/см3.

Ниже будут подробнее описаны различные пути осуществления этапа 103.

В одном примере (далее подробно не показан) этап создания первого участка, выполненного из первого материала, имеющего множество проходящих сквозь него отверстий, содержит:

создание множества отверстий на первом участке, выполненном из первого материала, в качестве первых отверстий, образующих входные отверстия сетки.

Этап использования второго участка, выполненного из второго материала, имеющего множество проходящих сквозь него отверстий, содержит:

создание множества отверстий на втором участке, выполненном из второго материала, в качестве вторых отверстий, образующих сопла, которые имеют выходные отверстия сетки.

Второй участок создает переходные участки между входными отверстиями и выходными отверстиями. Кроме того, выходные отверстия меньше входных отверстий.

В другом примере (также далее подробно не показан), на этапе b) создаются вторые отверстия, образующие сопла, имеющие сужающееся сечение, ширина которого уменьшается в направлении потока. На этапе b) толщина второго материала возрастает, образуя отверстия сопел.

В дополнительном примере (также далее подробно не показан), на этапе a) множеству отверстий на первом участке, выполненном из первого материала, придается первая геометрия отверстий, имеющая первый размер отверстий. На этапе b) множеству отверстий на втором участке, выполненном из второго материала, придается вторая геометрия, имеющая второй размер отверстий; при этом второй размер отверстий меньше первого размера отверстий.

На этапе a) множество отверстий на первом участке создают первые подающие отверстия.

На этапе b) множество отверстий на втором участке создают сопла в качестве вторых выходных отверстий, расположенных дальше по ходу от первых подающих отверстий.

В еще одном примере (не показан), первый материал создан в виде слоя или пластины, содержащей множество отверстий. Второй материал создан в виде множества вкладок, по меньшей мере, частично расположенных в отверстиях первого участка, при этом каждая вкладка, по меньшей мере, частично заполняет одно из отверстий в первом материале, при этом во втором материале образованы сопла.

В одном примере создана сетка 16, в которой множество отверстий на первом участке, выполненном из первого материала, представляют собой первые отверстия, образующие входные отверстия сетки. Например, на Фигуре 5 входные отверстия образованы верхней (при горизонтальной ориентации на Фигуре 5) стороной или концом отверстий, обозначенным позицией 24. На Фигуре 12 входные отверстия также образованы верхней (при горизонтальной ориентации на Фигуре 12) стороной или концом отверстий, обозначенным позицией 24'. Множество отверстий на втором участке, выполненном из второго материала, представляют собой вторые отверстия, образующие сопла, имеющие выходные отверстия сетки, обозначенные позицией 30 на Фигуре 5 и 30' на Фигуре 12. Второй участок, таким образом, создает переходные участки между входными отверстиями и выходными отверстиями, как показано на Фигурах 5 и 12. Как дополнительно показано на Фигурах 5 и 12, выходные отверстия меньше входных отверстий.

В другом примере вторые отверстия, образующие сопла, имеют сужающееся сечение, ширина которого уменьшается в направлении потока. Это показано на Фигурах 5 и 12 для соответствующих двух примеров вариантов осуществления. Следует отметить, что толщина второго материала возрастает, образуя отверстия сопел. Другими словами, второй материал используется для фактического придания формы или формирования каналов отверстий.

В дополнительном примере множество отверстий на первом участке, выполненном из первого материала, наделены первой геометрией отверстий, имеющей первый размер отверстий. Например, на Фигуре 5 геометрия первых отверстий характеризуется параллельными боковыми стенками, например, в виде цилиндрических участков в первом материале. На Фигуре 12 геометрия первых отверстий характеризуется сужающимися боковыми стенками, например, в виде конических участков в первом материале. Множеству отверстий на втором участке, выполненном из второго материала, придается вторая геометрия, имеющая второй размер отверстий. Например, на Фигуре 5, геометрия вторых отверстий характеризуется уменьшающейся шириной в направлении потока, причем уменьшение осуществляется в разной степени, например, в большей степени. Например, на Фигуре 12 геометрия вторых отверстий характеризуется уменьшающейся шириной в направлении потока, причем уменьшение осуществляется в разной степени, например, в большей степени, по сравнению с геометрией отверстий, создаваемой первым материалом. Как дополнительно показано на Фигурах 5 и 12, второй размер отверстий меньше первого размера отверстий. Множество отверстий на первом участке, таким образом, создают первые подающие отверстия, а множество отверстий на втором участке создают сопла в качестве вторых выходных отверстий, расположенных дальше по ходу от первых подающих отверстий. Согласно изобретению, точный размер и форма выходных отверстии в виде сопел могут создаваться вторым материалом, что позволяет использовать соответствующие свойства материала.

На Фигуре 5 показано сечение сетки 16, изготовленной согласно первому варианту осуществления изобретения. В этой сетке 16 первый участок 22 (выполненный из первого материала) представляет собой слой или пластину, имеющую множество проходящих сквозь нее отверстий 24. В представленном варианте осуществления множество отверстий 24 имеют, в общем, постоянный диаметр, проходя через первый участок 22, хотя возможны и другие профили отверстий. В частности, желательно обеспечить плавный переход от отверстий 24 на первом участке 22 к отверстиям на втором участке 26, а значит, отверстия 24 на первом участке 22 предпочтительно сужаются от стороны первого участка 22, образующей входную сторону 18 сетки 16, в направлении стороны, которая должна находиться в соприкосновении со вторым участком 26. Например, отверстия 24 на первом участке 22 могут сужаться от диаметра 25 мкм на входной стороне 18 первого участка 22 до диаметра 15 мкм на стороне границы раздела первого участка 22 (т.е. стороне, противоположной входной стороне 18 и соприкасающейся со вторым участком 26).

Как отмечено выше, одна сторона первого слоя 22 образует входную сторону 18 сетки 16. Другая сторона (границы раздела) первого слоя 22 соприкасается со вторым участком 26 (выполненным из второго материала), образованным в виде слоя или пластины 26. Противоположная сторона второго участка 26 (т.е. сторона, противоположная стороне, образующей границу раздела или соприкасающейся с первым участком 22) образует выходную сторону 20 сетки 16. Второй участок 26 имеет множество сопел 28, соответствующих множеству отверстий 24 на первом участке 22 (т.е. множество сопел 28, расположенных, в общем, по одной линии с отверстиями 24 на первом участке 22), так что каждое отверстие 24 и соответствующее сопло 28 образуют путь для прохождения жидкости от входной стороны 18 сетки 16 до выходной стороны 20.

Сопла 28 на втором участке 26 выполнены так, что их диаметр уменьшается от диаметра, в общем, равного диаметру отверстий 24 на стороне границы раздела (т.е. стороне, противоположной входной стороне 18) первого участка 22, до требуемого выходного диаметра на выходной стороне 20 сетки 16. Предпочтительно не должно быть существенного нарушения непрерывности между диаметром отверстий 24 на первом участке 22 и сопел 28 на втором участке 26 на границе раздела между первым участком 22 и вторым участком 26, поскольку нарушения непрерывности могут снизить рабочие характеристики сетки 16 при генерировании капель. Выход сопел 28 обозначен позицией 30 на Фигуре 5. Профиль каждого сопла 28 может сужаться до требуемого диаметра выхода 30 сопла линейно или нелинейно (тем самым создавая сопло 28 с прямолинейным или криволинейным профилем).

В одном примере первый материал создан в виде первого слоя или первой пластины, содержащей множество отверстий. Второй материал создан в виде второго слоя или второй пластины, в которой образованы сопла, как показано на Фигуре 5.

Блок-схема алгоритма на Фигуре 6 представляет пример способа изготовления сетки 16 согласно первому варианту осуществления, показанному на Фигуре 5. На Фигурах 7(a)-(e) показаны этапы способа по Фигуре 6.

Таким образом, на первом этапе, этапе 122, как показано на Фигуре 7(a), создается первый участок 22 в виде слоя, выполненного из первого материала. Как отмечено выше, первый материал выбирается с целью обеспечения массы, необходимой для сетки 16, чтобы образовать резонирующую полость с использованием небулизационной камеры 10 и исполнительного механизма 14. Первый материал в данном варианте осуществления предпочтительно представляет собой металл или металлический сплав, например, нержавеющую сталь, платину или никель-палладий. Специалисты в данной области техники осведомлены о соответствующих технологиях, таких как электролитическое формование или лазерное сверление/травление, для образования первого участка из первого материала, а потому эти технологии здесь описываться не будут.

Далее, на этапе 124 и как показано на Фигуре 7(b), образуется множество отверстий 24, проходящих сквозь первый участок 22. Как отмечено выше, если первый участок 22 выполнен из нержавеющей стали, множество отверстий 24 можно образовать с использованием лазерного сверления. На Фигуре 8 показано увеличенное изображение пластины из нержавеющей стали, в которой отверстия 24 выполнены лазерным сверлением (хотя следует отметить, что отверстия 24 в этой пластине сужаются от диаметра около 30 мкм на входной (видимой) стороне 18 до около 10 мкм на стороне границы раздела). В других вариантах осуществления, например, если первый участок 22 выполнен из платины или никеля-палладия, отверстия 24 создаются, когда первый участок 22 образован путем электролитического формование с использованием электроосаждения (что эффективно сводит этапы 122 и 124, показанные на Фигурах 7(a) и (b), к единственному этапу, показанному на Фигуре 4).

На этапе 126 и как показано на Фигуре 7(c), создается второй участок 26 в виде слоя или пластина из второго материала. Как отмечено выше, выбирается второй материал, чтобы позволить использовать производственные технологии для образования на втором участке 26 сопел, имеющих требуемый выходной диаметр. Второй материал в данном варианте осуществления - предпочтительно кремний или полимер. Специалисты в данной области техники осведомлены о соответствующих технологиях для образования второго участка из второго материала, например, с использованием фотолитографии для образования отверстий, а потому эти технологии здесь описываться не будут.

На этапе 128 и как показано на Фигуре 7(d), образуется множество сопел 28, проходящих сквозь второй участок 26, при этом диаметр сопел 28 на одной стороне второго участка 26 приблизительно равен диаметру отверстий 24 на стороне границы раздела первого участка 22 (чтобы избежать нарушений непрерывности или уменьшить их), при этом диаметр сопел 28 на другой стороне второго участка 26 имеет нужный размер в пределах требуемого допуска (например, 2,5 мкм ±0,065 мкм). Если второй материал представляет собой кремний, сопла 28 могут быть образованы на втором участке 26 путем химического травления. Хотя технологии химического травления применительно к кремнию хорошо известны в данной области техники и здесь подробно описываться не будут, на Фигуре 9 проиллюстрированы общие принципы химического травления. В частности, резист 32, представляющий собой шаблон, в котором образуется паттерн сопел, помещают поверх второго участка 26, чтобы защитить части второго участка 26, которые не должны подвергаться травлению. На обнаженные части второго участка 26 (т.е. части, не защищенные резистом 31) наносится химический растворитель, который растворяет второй материал и образует сопла 28.

Если второй материал представляет собой полимер, сопла 28 могут быть образованы на втором участке 26 путем лазерного травления. Хотя технологии лазерного травления применительно к полимерам (которое также известно как механическая обработка с использованием лазерного излучения или лазерная обработка) хорошо известны в данной области техники и здесь подробно описываться не будут, на Фигуре 10 проиллюстрированы общие принципы лазерного травления. В частности, маску 32, представляющую собой шаблон, в котором образуется паттерн сопел, помещают поверх второго участка 26 вместе с линзой 34, после чего через маску 32 и линзу 34 второй участок 26 облучают лазерным излучением 36. Лазерное излучение вытравливает/испаряет обнаженные части второго участка 26 (т.е. части, не накрытые маской 32) для образования сопел 28. Создается поток 38 газа для удаления второго материала, испаренного лазерным излучением 36. Обычно используется эксимерный лазер с длиной волны 150-400 нм, при этом лазер работает в пульсирующем режиме, удаляя около 0,15 мкм материала со второго участка 26 за один импульс.

Изображения на Фигуре 11 представляют различные виды (с различными степенями увеличения) сопел 28, выполненных путем лазерного травления в полимере (в частности поликарбонате).

После того как первый участок 22 и второй участок 26 изготовлены, участки 22 и 26 располагают в соприкосновении друг с другом для образования сетки 16, при этом каждое отверстие 24 на первом участке 22, в общем, расположено по одной линии с соплом 28 на втором участке 26 (этап 130 и Фигура 7(e)). В отдельных вариантах осуществления первый участок 22 присоединен или прикреплен ко второму участку 26 с использованием адгезива или клейкой пленки, однако следует позаботиться о том, чтобы избежать попадания адгезива в отверстия 24 или сопла 28.

Следует понимать, что этапы 122-128, показанные на Фигуре 6, не обязательно должны выполняться в представленном порядке, при этом в некоторых вариантах осуществления этапы 128/130 могут выполняться до этапов 122/124 или в целом одновременно с ними.

На Фигуре 12 показано сечение сетки 16', изготовленной согласно второму варианту осуществления изобретения. В этой сетке 16' первый участок 22' (выполненный из первого материала) содержит слой или пластину, имеющую множество проходящих сквозь нее отверстий 24'. В данном варианте осуществления изобретения толщина первого участка 22' может составлять более 5 мкм и/или менее 30 мкм. В одном примере реализации второго варианта осуществления толщина первого участка 22' лежит в диапазоне 5-30 мкм. В представленном варианте осуществления диаметр отверстий 24' сужается от верхней части первого участка 22' (соответствующей входной стороне 18' сетки 16') в направлении выходной стороны 20' сетки 16'. В альтернативных вариантах осуществления диаметр отверстий 24' может быть постоянным по всей толщине первого участка 22' (т.е. не сужаться).

Как отмечено выше, одна сторона первого слоя 22' образует входную сторону 18' сетки 16'. В данном варианте осуществления другая сторона первого слоя 22' образует часть выходной стороны 20' сетки 16'. Первый участок 22' соприкасается со вторым участком 26' (выполненным из второго материала). В данном варианте осуществления второй материал используется для заполнения отверстий 24', после чего во втором материале образуют сопла 28', при этом диаметр сопел 28' во втором материале на выходной стороне 20' сетки 16' имеет нужный размер и требуемый допуск (например, 2,5 мкм ±0,065 мкм). Выход сопел 28' обозначен позицией 30' на Фигуре 12. Профиль каждого сопла 28' может сужаться до требуемого диаметра выхода 30' сопла линейно или нелинейно (тем самым создавая сопло 28' с прямолинейным или криволинейным профилем).

В одном примере первый материал создан в виде слоя или пластины, содержащей множество отверстий. Второй материал создан в виде множества вкладок, по меньшей мере, частично расположенных в отверстиях первого участка, при этом каждая вкладка, по меньшей мере, частично заполняет одно из отверстий в первом материале, при этом во втором материале образованы сопла, как показано на Фигуре 12.

Блок-схема алгоритма на Фигуре 13 представляет пример способа изготовления сетки 16' согласно второму варианту осуществления, показанному на Фигуре 12. На Фигурах 14(a)-(d) показаны этапы способа по Фигуре 13.

Этапы 132 и 134 аналогичны этапам 122 и 124, показанным на Фигуре 6 и описанным выше.

После того как на первом участке 22' образовано множество отверстий 24', отверстия 24' заполняются вторым материалом (этап 136, а также показано на Фигуре 14(c)). В данном варианте осуществления второй материал может представлять собой эпоксидную смолу или жидкий полимер, который может заливаться в отверстия 24' и отверждается для образования второго участка 26'.

Изображения на Фигуре 15(a)-(d) представляют металлическую фольгу 22' с отверстиями 24', заполненными эпоксидной смолой 26', пригодной для использования в медицине, при различных степенях увеличения.

Далее, на этапе 138 (и как показано на Фигуре 14(d)) создаются отверстия, проходящие через каждый из участков 26' второго материала с целью образования сопел 28' для выходной стороны 20' сетки 16'. Как и в первом варианте осуществления, отверстия/сопла 28' могут создаваться путем химического травления или лазерного травления. В качестве альтернативы отверстия/сопла 28' могут быть созданы с использованием лазерного сверления. На Фигурах 15(e) и (f) показана металлическая фольга, представленная на Фигурах 15(a)-(d), где имеются сопла 28', полученные лазерным сверлением во втором материале.

После того как отверстия/сопла 28' образованы, изготовление сетки 16' завершено.

Таким образом, создана сетка, имеющая жесткий допуск на выходной диаметр сопел и массу, необходимую для создания резонирующей полости в небулайзере, которая может изготавливаться с меньшими затратами благодаря использованию более высокопроизводительной технологии изготовления.

В одном примере небулайзер имеет ту же конструкцию, что и небулайзер, показанный на Фигуре 1. Небулайзер содержит корпус, имеющий входной канал и выходной канал, расположенные так, что когда пользователь небулайзера совершает вдох через выходной канал, воздух втягивается и проходит через небулайзер через входной канал и выходной канал, поступая в организм пользователя. Выходной канал может быть выполнен в виде мундштука либо лицевой или назальной маски, либо в виде, пригодном для соединения с отдельным сменным мундштуком либо лицевой или назальной маской. Кроме того, между входным каналом и выходным каналом предусмотрена небулизационная камера для хранения жидкости. Небулайзер выполнен так, что мелкие капли жидкости смешиваются с воздухом, втягиваемым через небулайзер, когда пользователь совершает вдох, чтобы доставить дозу лекарственного средства или лекарственного вещества пользователю. В связи с этим создана сетка, которая подробнее описана выше.

Следует отметить, что варианты осуществления изобретения описаны со ссылкой на разные объекты изобретения. В частности, некоторые варианты осуществления описаны со ссылкой на пункты формулы изобретения, касающиеся способа, в то время как другие варианты осуществления описаны со ссылкой на пункты формулы изобретения, касающиеся устройства. Однако специалист в данной области техники поймет из приведенного выше и последующего описания, что, если не оговорено иное, в дополнение к любому сочетанию признаков, принадлежащих объекту изобретения одного типа, любое сочетание признаков, относящихся и иным объектам изобретения, также считаются раскрытыми в данной заявке. При этом все признаки могут объединяться, создавая синергетические эффекты, представляющие собой нечто большее, чем простое суммирование признаков.

В то время как изобретение проиллюстрировано на чертежах и подробно описано в предшествующем описании, такие иллюстрации и описание следует рассматривать как пояснительные или приведенные в качестве примера, но не носящие ограничительного характера; изобретение не ограничено раскрытыми вариантами осуществления.

Специалисты в данной области техники, изучив чертежи, раскрытие и прилагаемую формулу изобретения, смогут предложить изменения и внести их в раскрытые варианты осуществления при использовании на практике заявленного изобретения.

В формуле изобретения термин "содержащий" не исключает наличия других элементов или этапов, а неопределенный артикль "a" и "an" не исключает множества. Один процессор или другой блок может выполнять функции нескольких объектов, перечисленных в формуле изобретения. Тот факт, что определенные меры упоминаются во взаимно отличных зависимых пунктах формулы изобретения, не означает, что сочетание этих мер не может быть использовано с выгодой. Ни одна из ссылочных позиций в формуле изобретения не должна рассматриваться как ограничивающая объем ее притязаний.

Предложена сетка для использования в небулайзере. Сетка содержит первый участок (22), выполненный из первого материала, имеющего множество проходящих сквозь него отверстий. Также содержит второй участок (26), выполненный из второго материала, соприкасающийся с первым участком (22). Второй участок (26) имеет соответствующее множество проходящих сквозь него отверстий. Множество отверстий на втором участке образуют сопла (28) для выходной стороны сетки. Первый материал имеет плотность, превышающую плотность второго материала. Изобретение обеспечивает улучшение дисперсии капельного облака в воздушном канале. 3 н. и 10 з.п. ф-лы, 15 ил.

1. Сетка (16, 16'), предназначенная для образования капель жидкости в небулайзере, содержащая:

- первый участок (22, 22'), выполненный из первого материала, имеющего множество проходящих сквозь него отверстий (24, 24'); а также

- второй участок (26, 26'), выполненный из второго материала, соприкасающийся с первым участком, при этом второй участок имеет соответствующее множество проходящих сквозь него отверстий, при этом множество отверстий на втором участке образуют сопла (28, 28') для выходной стороны (20, 20') сетки,

при этом первый материал имеет плотность, превышающую плотность второго материала,

при этом множество отверстий на первом участке, выполненном из первого материала, представляют собой первые отверстия, образующие входные отверстия сетки,

при этом множество отверстий на втором участке, выполненном из второго материала, представляют собой вторые отверстия, образующие сопла, имеющие выходные отверстия сетки,

при этом второй участок создает переходные участки между входными отверстиями и выходными отверстиями,

при этом выходные отверстия меньше входных отверстий,

причем первый материал выполнен в виде слоя или пластины, содержащей множество отверстий,

при этом второй материал выполнен в виде множества вкладок по меньшей мере частично расположенных в отверстиях первого участка, при этом каждая вкладка по меньшей мере частично заполняет одно из отверстий в первом материале, при этом во втором материале образованы сопла, и/или

первый материал выполнен в виде первого слоя или первой пластины, содержащей множество отверстий, при этом второй материал выполнен в виде второго слоя или второй пластины, в которой образованы сопла.

2. Сетка по п.1, в которой

вторые отверстия, образующие сопла, имеют сужающееся сечение, ширина которого уменьшается в направлении потока,

при этом толщина второго материала возрастает, образуя отверстия сопел.

3. Сетка по п.1 или 2, в которой

множеству отверстий на первом участке, выполненном из первого материала, придается первая геометрия отверстий, имеющая первый размер отверстий,

при этом множеству отверстий на втором участке, выполненном из второго материала, придается вторая геометрия, имеющая второй размер отверстий,

при этом второй размер отверстий меньше первого размера отверстий,

при этом множество отверстий на первом участке образуют первые подающие отверстия, а множество отверстий на втором участке образуют сопла в качестве вторых выходных отверстий, расположенных дальше по ходу от первых подающих отверстий.

4. Сетка по п. 1, в которой

первый материал представляет собой материал, имеющий плотность более 8 г/см3 и/или менее 22 г/см3,

при этом второй материал представляет собой материал, имеющий плотность более 0,8 г/см3 и/или менее 3 г/см3.

5. Сетка по п. 1, в которой

i) первый материал представляет собой металл или металлический сплав,

при этом предпочтительно первый материал представляет собой нержавеющую сталь, платину, кобальт, золото, вольфрам или никель-палладий; и/или

ii) второй материал представляет собой кремний, полимер или эпоксидную смолу,

при этом предпочтительно второй материал представляет собой поликарбонат, полиимид или Epo-tek® 353ND.

6. Сетка по п. 1, в которой

множество отверстий на втором участке имеют диаметр, который сужается от диаметра, по существу равного диаметру отверстий на первом участке, до меньшего диаметра в пределах заданного диапазона на выходной стороне сетки.

7. Сетка по п. 1, в которой

первый участок имеет достаточную массу для создания резонирующей полости в небулайзере; и/или

первый участок имеет массу на единицу площади, составляющую по меньшей мере 0,04 г/см2.

8. Небулайзер, содержащий корпус, имеющий входной канал и выходной канал, расположенные так, что когда пользователь небулайзера совершает вдох через выходной канал, воздух втягивается и проходит через небулайзер через входной канал и выходной канал, поступая в организм пользователя,

при этом выходной канал выполнен в виде мундштука либо лицевой или назальной маски, либо в виде, пригодном для соединения с отдельным сменным мундштуком либо лицевой или назальной маской;

дополнительно содержащий небулизационную камеру между входным каналом и выходным каналом, предназначенную для хранения жидкости;

при этом небулайзер оборудован сеткой по одному из предшествующих пунктов, так что мелкие капли жидкости смешиваются с воздухом, втягиваемым через небулайзер, когда пользователь совершает вдох, чтобы доставить дозу лекарственного средства или лекарственного вещества пользователю.

9. Способ изготовления сетки, предназначенной для образования капель жидкости в небулайзере, в котором:

a) образуют (101) первый участок, выполненный из первого материала, имеющего множество проходящих сквозь него отверстий;

b) используют (103) второй участок, выполненный из второго материала, плотность которого меньше плотности первого материала, для образования сопел для выходной стороны сетки, при этом второй участок находится в соприкосновении с первым участком, при этом второй участок имеет соответствующее множество проходящих сквозь него отверстий,

при этом этап образования первого участка, выполненного из первого материала, имеющего множество проходящих сквозь него отверстий, содержит:

образование множества отверстий на первом участке, выполненном из первого материала, в качестве первых отверстий, образующих входные отверстия сетки;

при этом этап использования второго участка, выполненного из второго материала, имеющего множество проходящих сквозь него отверстий, содержит:

образование множества отверстий на втором участке, выполненном из второго материала, в качестве вторых отверстий, образующих сопла, которые имеют выходные отверстия сетки,

при этом второй участок образует переходные участки между входными отверстиями и выходными отверстиями,

при этом выходные отверстия меньше входных отверстий,

причем первый материал выполнен в виде слоя или пластины, содержащей множество отверстий,

при этом второй материал выполнен в виде множества вкладок, по меньшей мере, частично расположенных в отверстиях первого участка, при этом каждая вкладка по меньшей мере частично заполняет одно из отверстий в первом материале, при этом во втором материале образованы сопла, и/или

первый материал выполнен в виде первого слоя или первой пластины, содержащей множество отверстий; при этом второй материал выполнен в виде второго слоя или второй пластины, в которой образованы сопла.

10. Способ по п.9, в котором

этап образования первого участка, выполненного из первого материала, имеющего множество проходящих сквозь него отверстий, содержит:

a1) образование первого участка, выполненного из первого материала; а также

a2) образование множества отверстий, проходящих сквозь первый участок.

11. Способ по п.9 или 10, в котором

i) на этапе b) выполняют вторые отверстия, образующие сопла, имеющие сужающееся сечение, ширина которого уменьшается в направлении потока,

при этом на этапе b) толщина второго материала возрастает, образуя отверстия сопел, и/или

ii) на этапе a) множеству отверстий на первом участке, выполненном из первого материала, придают первую геометрию отверстий, имеющую первый размер отверстий,

при этом на этапе b) множеству отверстий на втором участке, выполненном из второго материала, придают вторую геометрию отверстий, имеющую второй размер отверстий; при этом второй размер отверстий меньше первого размера отверстий,

при этом на этапе a) множество отверстий на первом участке образуют первые подающие отверстия,

при этом на этапе b) множество отверстий на втором участке образуют сопла в качестве вторых выходных отверстий, расположенных дальше по ходу от первых подающих отверстий.

12. Способ по п.9, в котором

этап образования первого участка содержит образование слоя или пластины из первого материала.

13. Способ по п.9, в котором этап использования второго участка для образования сопел для выходной стороны сетки содержит:

b1) образование слоя или пластины из второго материала;

b2) образование соответствующего множества отверстий во втором материале; а также

b3) присоединение или прикрепление первого участка ко второму участку; и/или

этап использования второго участка для образования сопел для выходной стороны сетки содержит:

b4) заполнение множества отверстий на первом участке вторым материалом; а также

b5) образование множества сопел во втором материале.

| JP 2005296737 A, 27.10.2005 | |||

| JP S5952562 A, 27.03.1984 | |||

| Посадочная машина | 1954 |

|

SU99730A1 |

| US 3747120 A, 17.07.1973 | |||

| Пробоотборник | 1956 |

|

SU107026A1 |

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ЖИДКИХ ПРЕПАРАТОВ РАЗЛИЧНОЙ ВЯЗКОСТИ | 2007 |

|

RU2349392C2 |

| US 5133343 A, 28.07.1992 | |||

| JPS 6054761 A, 29.03.1985. | |||

Авторы

Даты

2018-10-08—Публикация

2014-07-15—Подача