Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу и устройству для получения восстановленного железа путем загрузки множества частиц исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа, в печь для восстановительной плавки с движущимся подом и обработки этих частиц.

Уровень техники

[0002] Для получения восстановленного железа обычно используется способ, включающий загрузку множества частиц исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа, в печь для восстановительной плавки с движущимся подом для их обработки. Например, в Патентном документе 1 описан способ, включающий подготовку множества сферических окатышей в качестве множества частиц исходного материала для получения восстановленного железа, последовательный ввод этих окатышей в печь для восстановительной плавки с движущимся подом для их нагрева и отделение восстановленного железа (металлического железа), полученного в результате нагрева, от шлака для выгрузки восстановленного железа и шлака из этой печи наружу.

[0003] Печь для восстановительной плавки с движущимся подом имеет под, выполненный с возможностью перемещения в заданном направлении, и свод, находящийся над подом, которые изготовлены из огнеупорного материала, например, кирпича. На поде обеспечен покрывающий материал для защиты огнеупорного материала. Если говорить подробно, на поде непрерывно выполняют ряд операций обработки оксида железа, а именно, восстановление, цементация, плавление, объединение и отделение шлака; чтобы не допустить непосредственный контакт обрабатываемого таким образом оксида железа с огнеупорным материалом, образующим под, на под укладывают покрывающий материал с получением слоя подходящей толщины.

[0004] Как показано в Патентном документе 1 на Фиг.8, при загрузке окатышей в печь для восстановительной плавки предоставляют этим окатышам возможность свободно падать один за другим от свода на под, а именно, на покрывающий под материал, при помощи множества блоков подачи, обеспеченных в своде.

[0005] В Патентном документе 2 описано загрузочное устройство, снабженное средством загрузки, которое можно наклонять таким образом, чтобы оно опускалось от свода печи для восстановительной плавки. Средство загрузки имеет верхний впуск, канал для опускания окатышей и нижний выпуск, выполненный с возможностью при наклоне опускаться в положение, в котором он находится поблизости от пода.

[0006] Для получения восстановленного железа из множества частиц исходного материала для получения восстановленного железа, в такой печи для восстановительной плавки с движущимся подом желательно эффективным образом обрабатывать эти частицы за как можно более короткий период времени. В качестве эффективного средства достижения этого авторы настоящего изобретения рассмотрели обеспечение ввода достаточного тепла за счет увеличения площади контакта каждой из частиц исходного материала для получения восстановленного железа с окружающим ее сильно нагретым газом и увеличения площади приема тепла, представляющей собой часть площади поверхности этих частиц, на которой они нагреваются за счет излучения, и обнаружили, что, с этой точки зрения, обычные технологии, описанные в Патентных документах 1 и 2, имеют существенные недостатки.

[0007] Если говорить конкретно, из общего количества частиц исходного материала для получения восстановленного железа, которые последовательно загружаются в печь для плавки за счет свободного падения, как описано в Патентном документе 1, по меньшей мере, часть заглубляется в порошкообразный покрывающий под материал и/или значительное число этих частиц укладывается на предшествующие частицы. Эти заглубление и/или укладывание друг на друга частиц исходного материала для получения восстановленного железа могут уменьшить площадь контакта каждой из них с окружающим сильно нагретым газом и площадь приема тепла, представляющую собой часть площади поверхности этих частиц, на которой они нагреваются за счет излучения; это может помешать вводу достаточного тепла в эти частицы.

[0008] Технология, описанная в Патентном документе 2, хотя и позволяет расположить нижний выпуск средства загрузки окатышей поблизости от пода, не позволяет легко добавлять описанный выше порошкообразный покрывающий материал для защиты пода. Если при использовании этой технологии по поду был распределен покрывающий материал, при приближении нижнего выпуска средства загрузки окатышей к покрывающему под материалу будет возникать значительная турбулентность в потоке газа в зоне между нижним выпуском и покрывающим под материалом, что может вызвать значительное разбрасывание покрывающего под материала и заглубление окатышей (частиц исходного материала для получения восстановленного железа) из-за этого разбрасывания. Кроме того, из-за наличия у свода высокотемпературного газа, в значительной части описанного выше средства загрузки окатышей, идущей вниз от свода, необходимо использовать материал с высокой теплостойкостью, достаточной для противостояния высокой температуре, что повлечет за собой значительное увеличение затрат. Помимо этого, даже при использовании такого теплостойкого материала высокотемпературная среда не дает возможности избежать снижения надежности загрузочного оборудования.

Список цитируемых источников

Патентная документы

[0009] Патентный документ 1: Нерассмотренная опубликованная заявка на патент Японии № 2012-052741

Патентный документ 2: Нерассмотренная опубликованная заявка на патент Японии № 2000-109914

Сущность изобретения

[0010] Задачей настоящего изобретения является предложить способ и устройство для получения восстановленного железа, которые позволяют частицам исходного материала для получения восстановленного железа, подаваемым на покрывающий под материал, получать достаточно тепла при их нахождении на этом материале для повышения эффективности их обработки без снижения надежности оборудования или значительного роста затрат.

[0011] Предлагается способ получения восстановленного железа, который включает следующие этапы: последовательно загружают множество сферических частиц исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа, в печь для восстановительной плавки, имеющую под, который движется в заданном направлении, свод, находящийся над подом, и покрывающий под материал, представляющий собой порошок, распределенный по поду, с целью расположения этих частиц на покрывающем под материале; и затем для восстановления выполняют обработку частиц исходного материала для получения восстановленного железа, находящихся на покрывающем под материале, при движении этого пода, чтобы в результате получить восстановленное железо и выгрузить полученное восстановленное железо наружу из печи для восстановительной плавки. Этап расположения частиц исходного материала для получения восстановленного железа на покрывающем под материале включает сбрасывание частиц исходного материала для получения восстановленного железа вниз от нижней поверхности свода и предоставление этим частицам возможности падать на покрывающий под материал при одновременном обеспечении у них горизонтального компонента скорости, причем горизонтальный компонент скорости имеет горизонтальное направление, совпадающее с направлением движения пода, и величину больше скорости этого движения, чтобы обеспечить качение частиц исходного материала для получения восстановленного железа по покрывающему под материалу в направлении, совпадающем с направлением этого горизонтального компонента.

[0012] Также предлагается устройство для получения восстановленного железа, которое включает: печь для восстановительной плавки, имеющую под, выполненный с возможностью движения в заданном направлении, свод, находящийся над подом, и покрывающий под материал, представляющий собой порошок, распределенный по этому поду, что позволяет получить восстановленное железо путем последовательного нагрева частиц исходного материала для получения восстановленного железа, которые расположены на покрывающем под материале при движении этого пода; блок загрузки исходного материала, который последовательно загружает множество частиц исходного материала для получения восстановленного железа в печь для восстановительной плавки для расположения их на покрывающем под материале; и блок выгрузки, который выгружает восстановленное железо, полученное в печи для восстановительной плавки. Блок загрузки исходного материала обеспечивает сбрасывание частиц исходного материала для получения восстановленного железа вниз от нижней поверхности свода и предоставляет этим частицам возможность падать на покрывающий под материал при одновременном обеспечении у них горизонтального компонента скорости, причем горизонтальный компонент скорости имеет горизонтальное направление, совпадающее с направлением движения пода, и величину, превышающую скорость этого движения, чтобы обеспечить качение частиц исходного материала для получения восстановленного железа по покрывающему под материалу в направлении, совпадающем с направлением этого горизонтального компонента.

Краткое описание чертежей

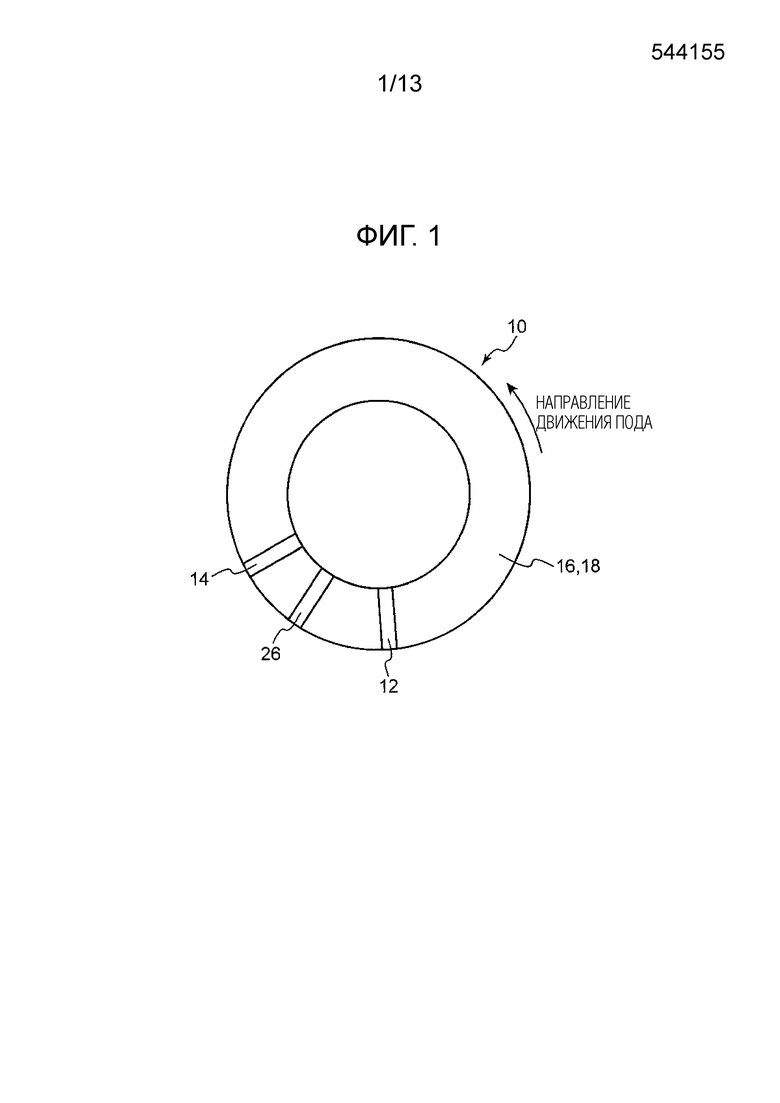

[0013] На Фиг.1 приведен вид сверху устройства для получения восстановленного железа, соответствующего варианту осуществления настоящего изобретения.

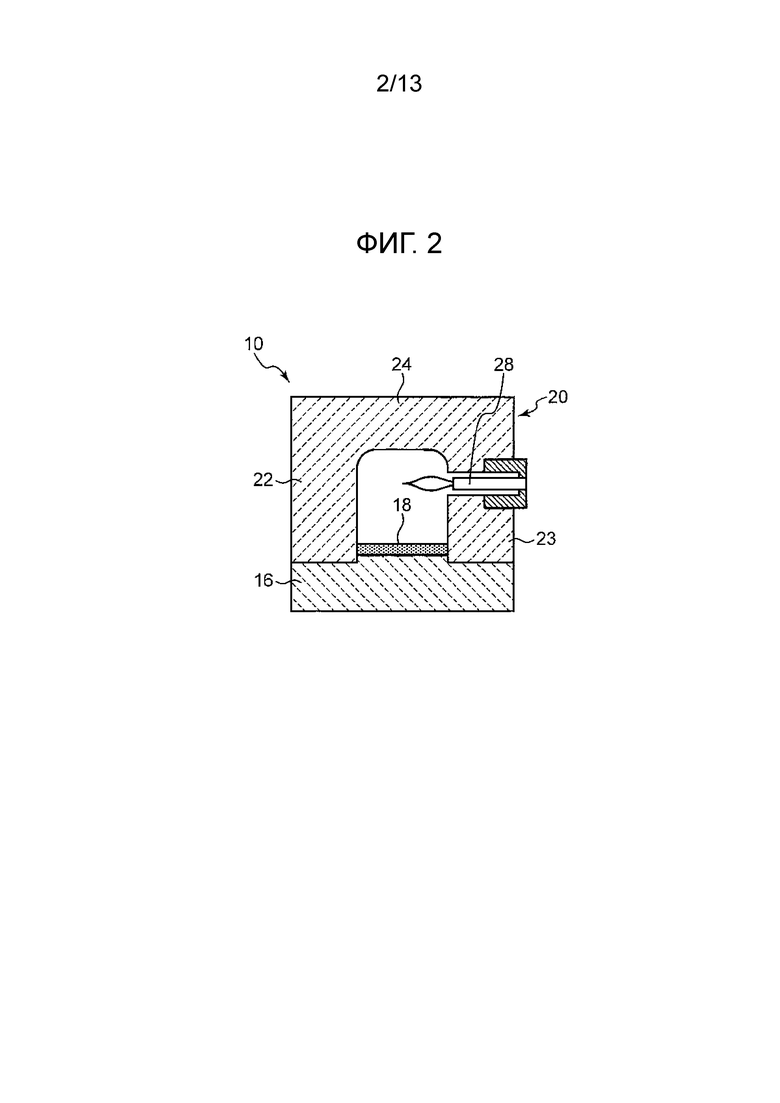

На Фиг.2 приведен разрез печи для восстановительной плавки с движущимся подом в устройстве для получения восстановленного железа, разрез получен при сечении радиальной плоскостью.

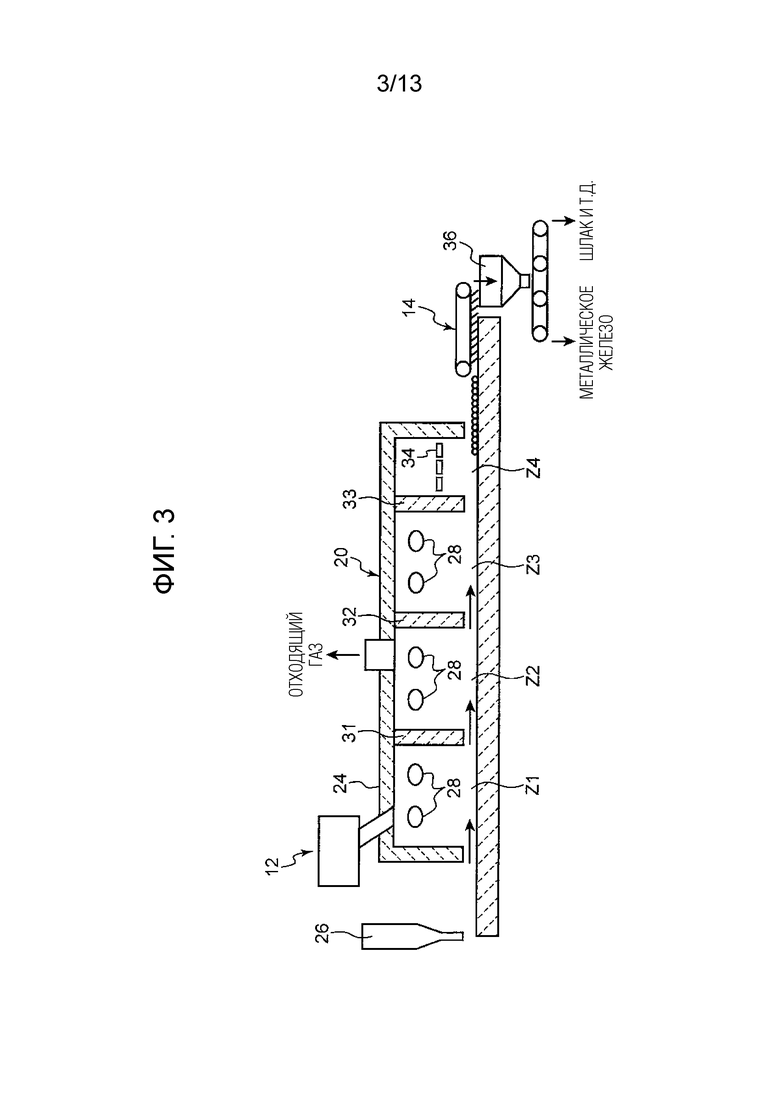

На Фиг.3 приведен развернутый в плоскости разрез печи для восстановительной плавки, который получен при сечении поверхностью, заданной направлением перемещения пода этой печи.

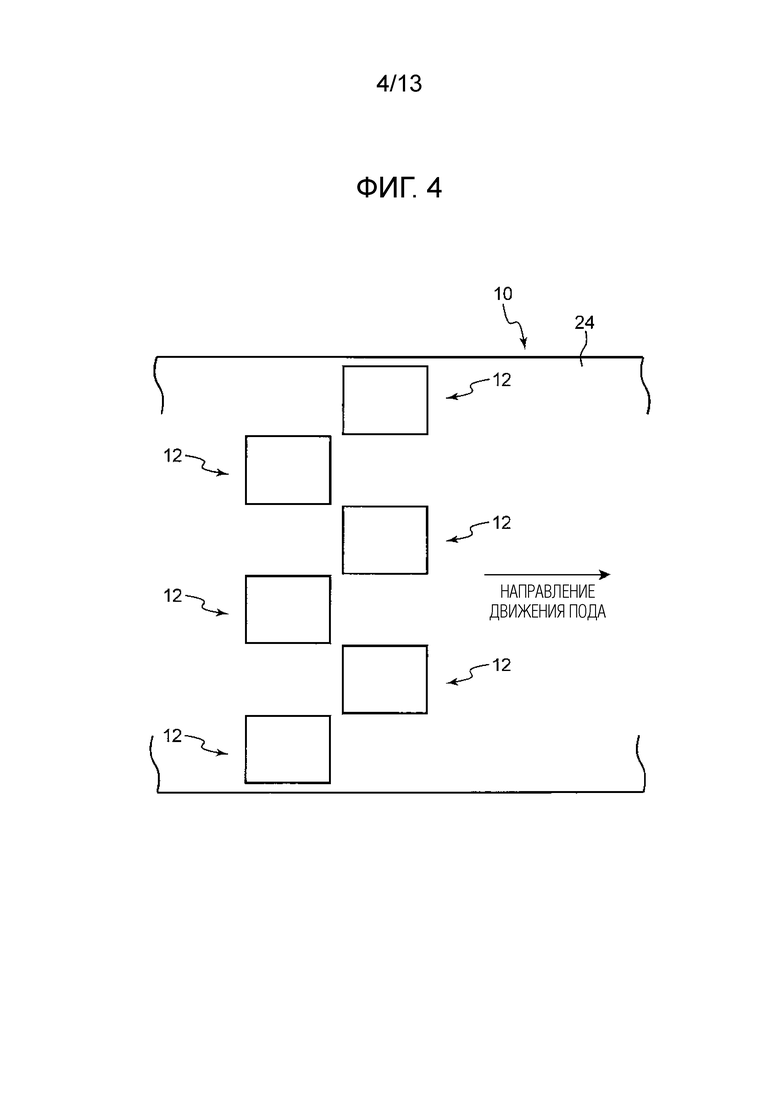

На Фиг.4 приведен вид сверху, иллюстрирующий расположение множества блоков загрузки исходного материала, входящих в состав устройства для получения восстановленного железа.

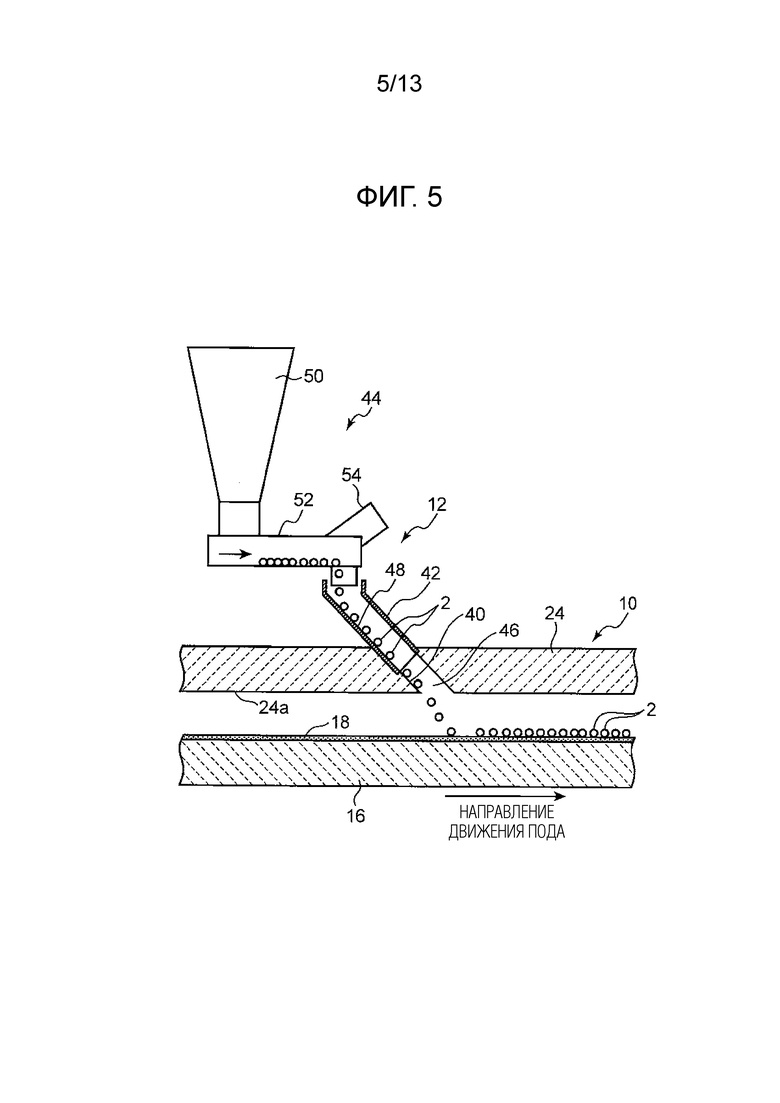

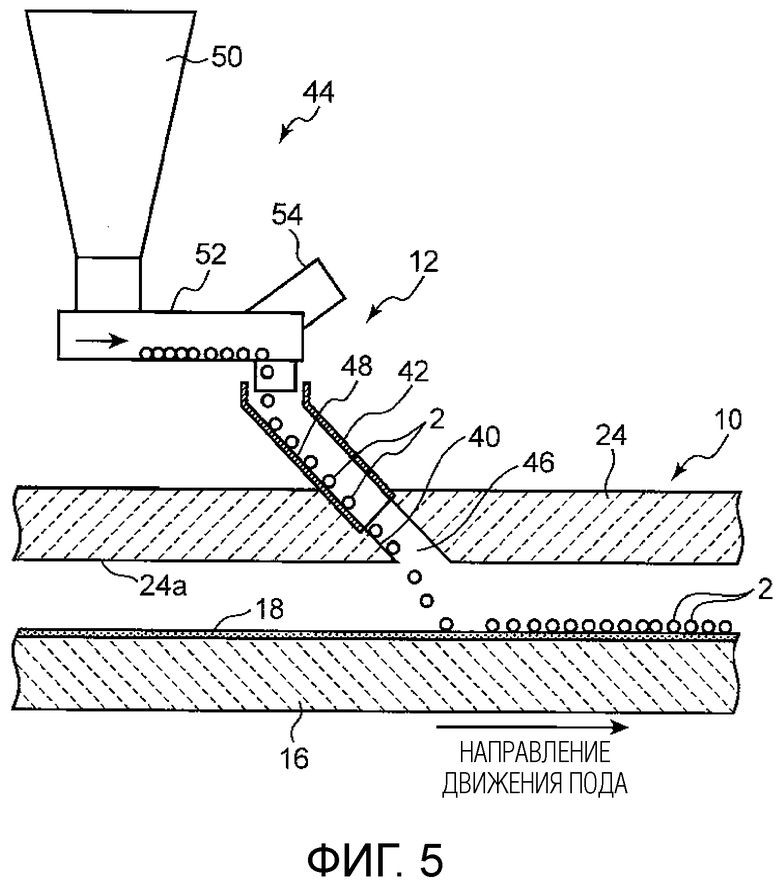

На Фиг.5 приведен разрез, на котором показаны блок загрузки исходного материала и зона печи для восстановительной плавки поблизости от него, разрез получен при сечении плоскостью, проходящей по центру этой печи, если смотреть в направлении по ее ширине.

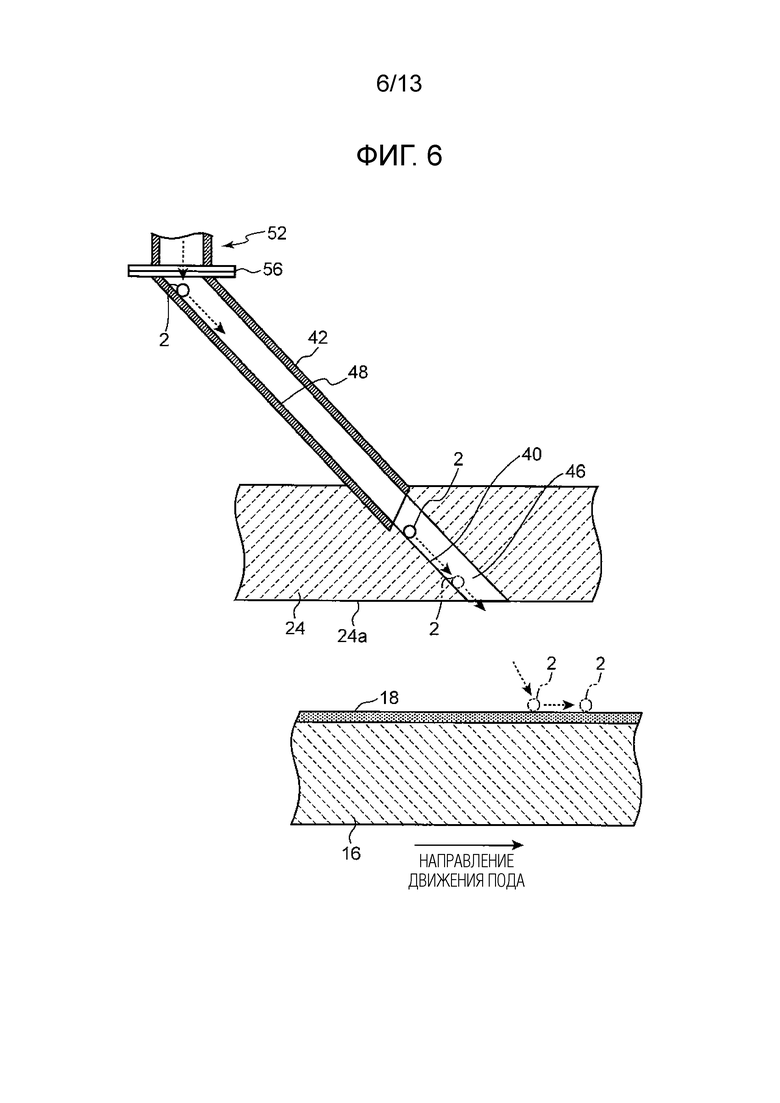

На Фиг.6 в разрезе показана важная часть зоны, изображенной на Фиг.5.

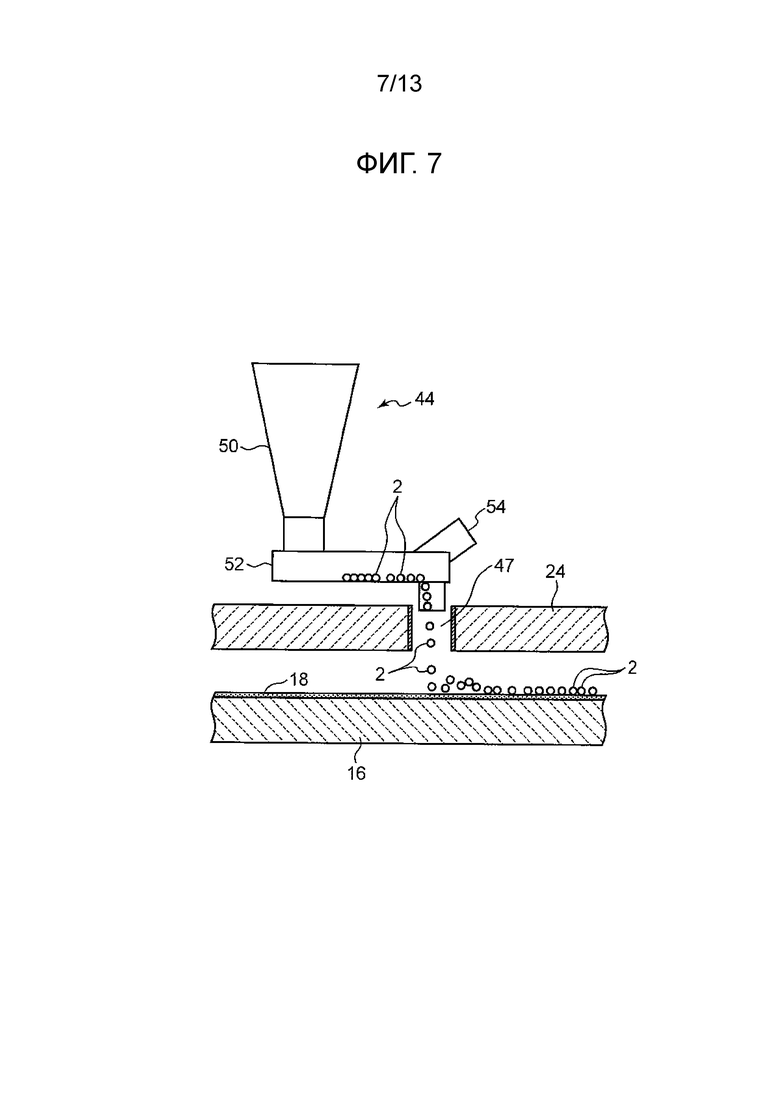

На Фиг.7 в разрезе показана важная часть устройства для получения восстановленного железа, соответствующего сравнительному варианту.

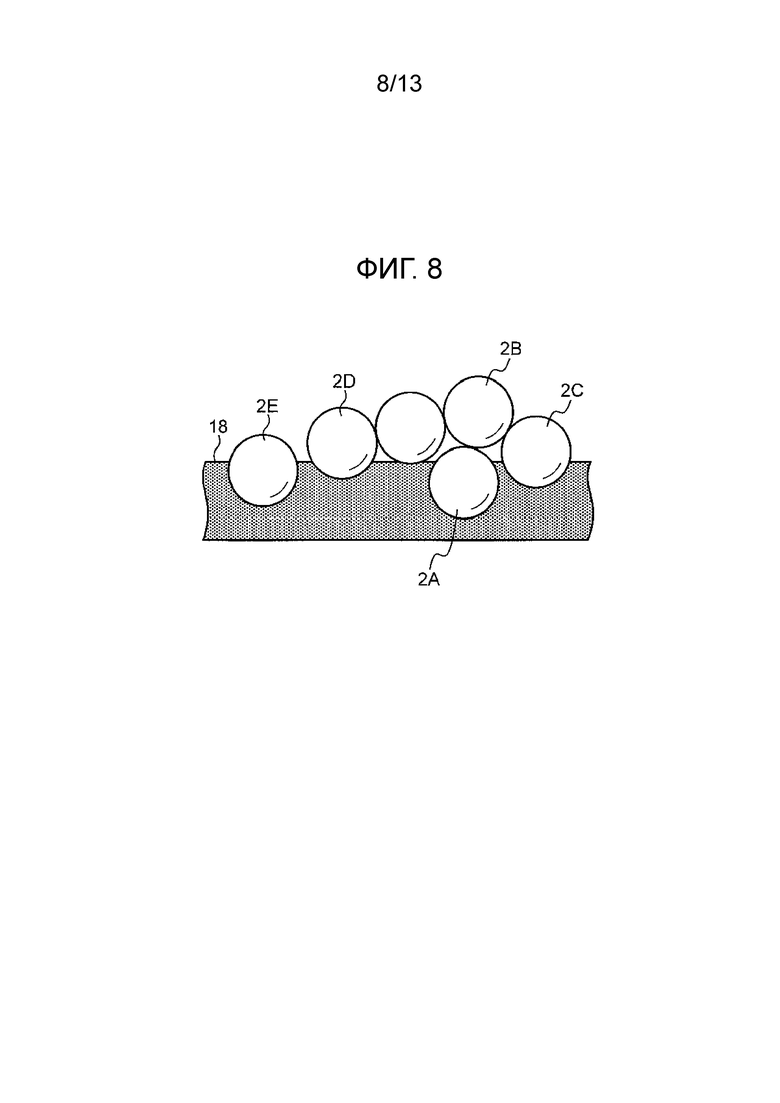

На Фиг.8 приведен разрез, иллюстрирующий пример состояния исходного материала для получения восстановленного железа, загружаемого в печь для восстановительной плавки.

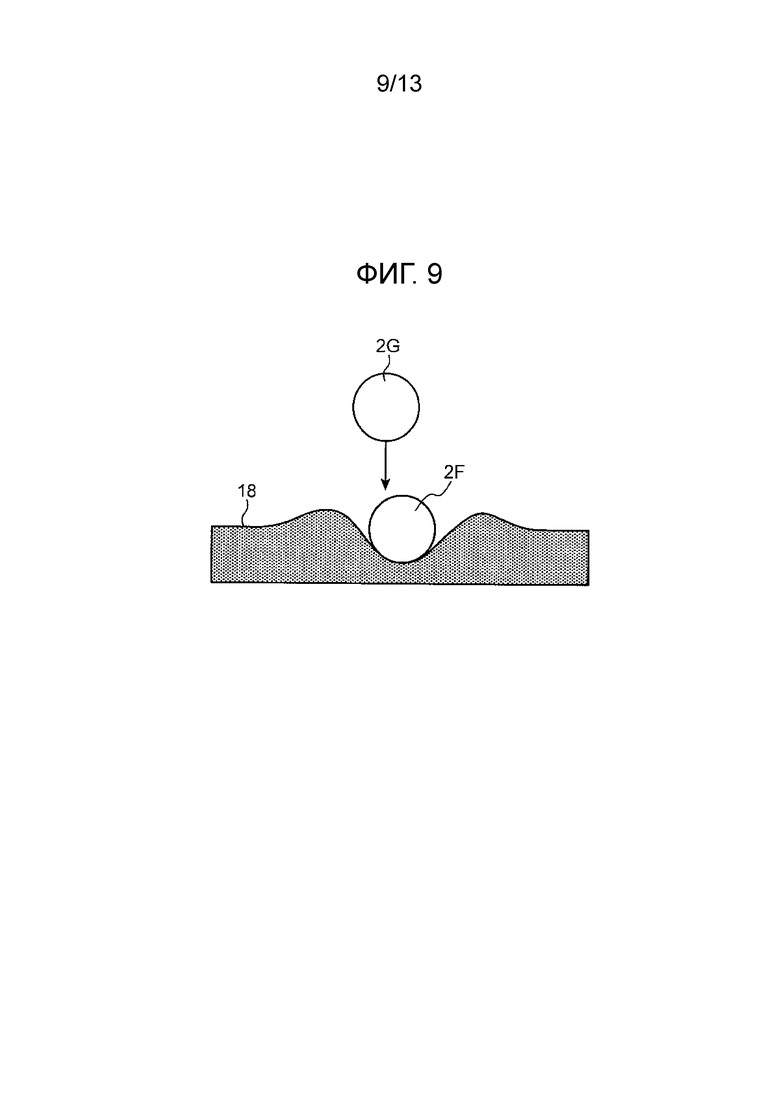

На Фиг.9 приведен разрез, используемый для описания заглубления предшествующей частицы исходного материала для получения восстановленного железа из-за падения на нее следующей частицы, на этом разрезе показано состояние перед падением.

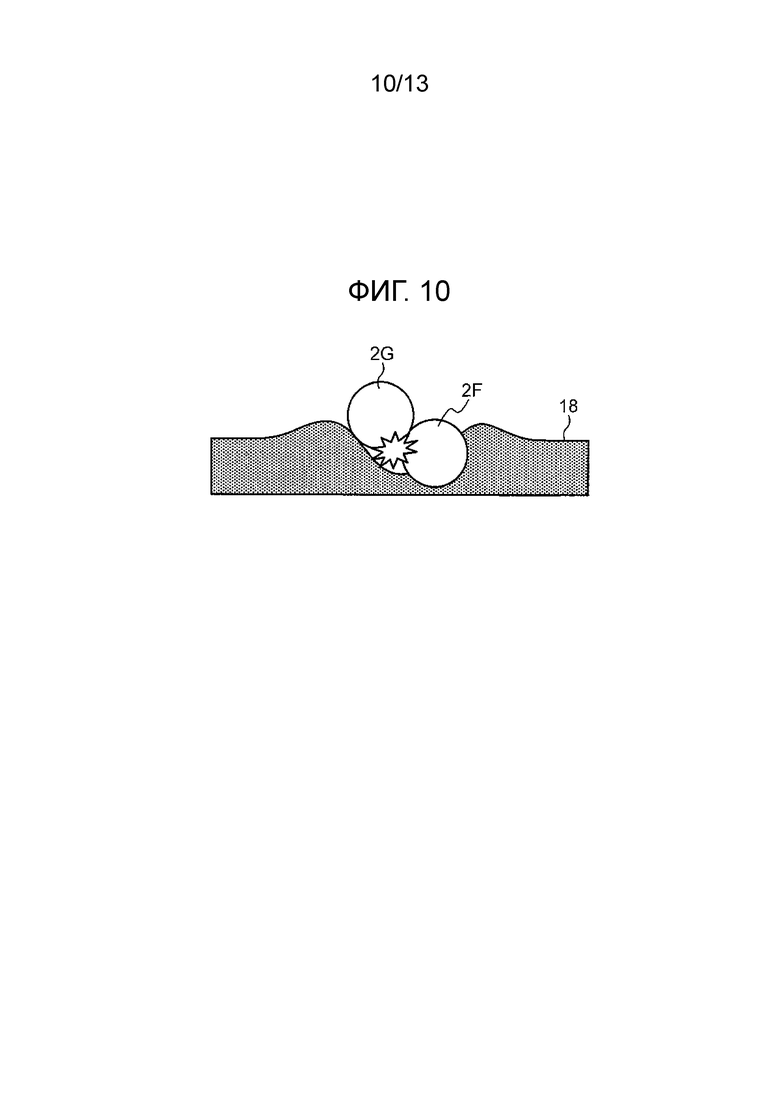

На Фиг.10 приведен разрез, используемый для описания заглубления предшествующей частицы исходного материала для получения восстановленного железа из-за падения на нее следующей частицы, на этом разрезе показано состояние после падения.

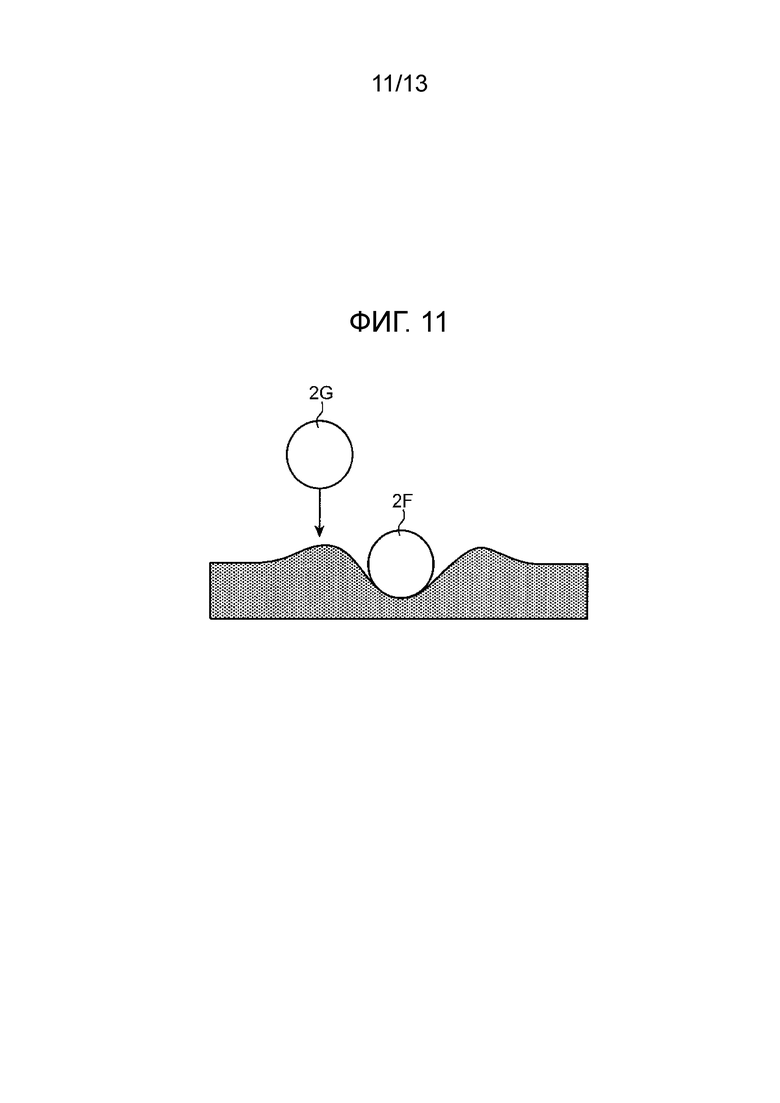

На Фиг.11 приведен разрез, используемый для описания заглубления предшествующей частицы исходного материала для получения восстановленного железа из-за разбрасывания покрывающего под материала, возникающего при падении следующей частицы рядом с этой предшествующей частицей, на этом разрезе показано состояние перед падением.

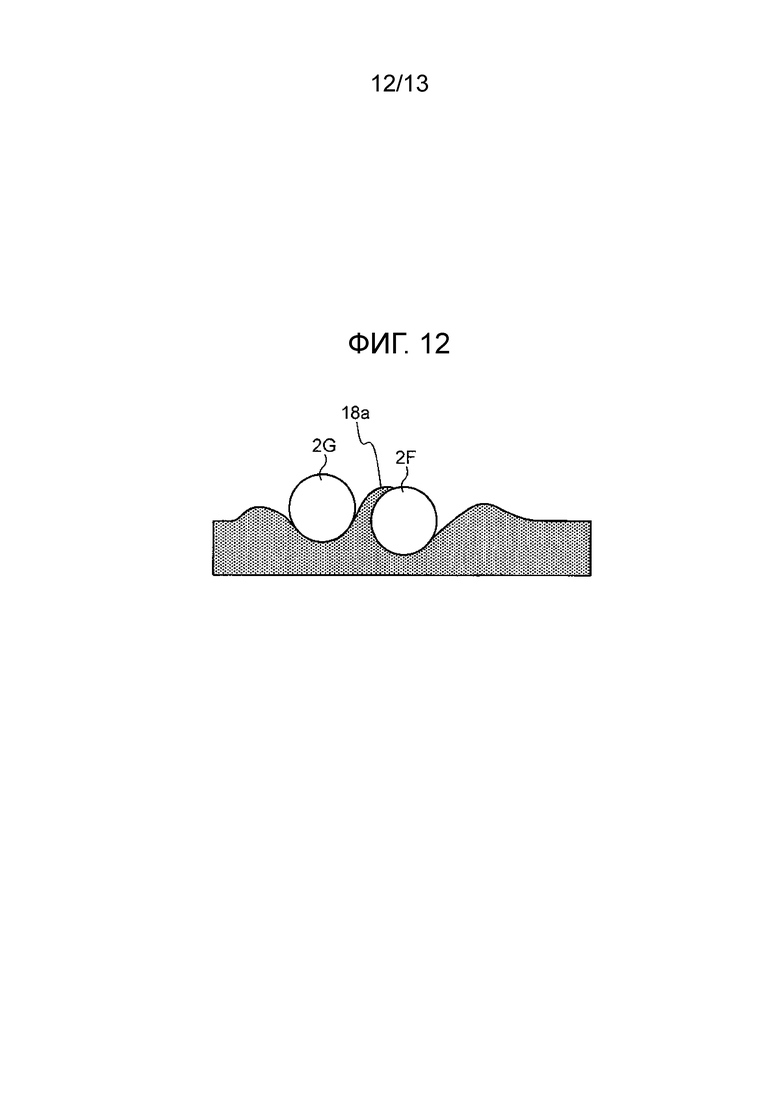

На Фиг.12 приведен разрез, используемый для описания заглубления предшествующей частицы исходного материала для получения восстановленного железа из-за разбрасывания покрывающего под материала, возникающего при падении следующей частицы рядом с этой предшествующей частицей, на этом разрезе показано состояние после падения.

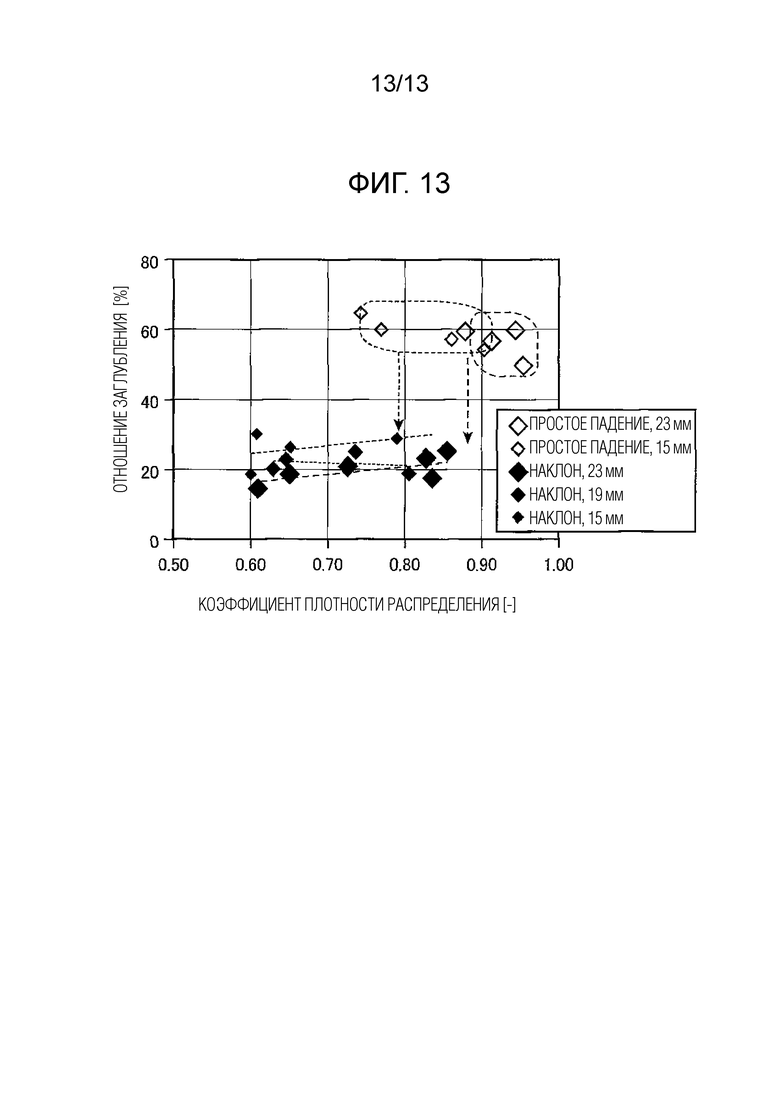

На Фиг.13 приведен график, иллюстрирующий взаимосвязь между коэффициентом плотности распределения и отношением заглубления частиц исходного материала для получения восстановленного железа в вариантах осуществления настоящего изобретения и Сравнительных примерах.

Подробное описание вариантов осуществления изобретения

[0014] Далее со ссылкой на чертежи будет описан предпочтительный вариант осуществления настоящего изобретения.

[0015] На Фиг.1 - Фиг.3 показано устройство для получения восстановленного железа, соответствующее варианту осуществления настоящего изобретения. Это устройство предназначено для получения восстановленного железа путем последовательного нагрева множества частиц 2 исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа. Каждая из частиц 2 исходного материала для получения восстановленного железа имеет сферическую форму, но необязательно, чтобы она представляла собой идеальную сферу. Этот момент будет рассмотрен позднее. Предпочтительно подвергать каждую частицу 2 исходного материала для получения восстановленного железа предварительной сушке.

[0016] Устройство для получения восстановленного железа включает печь 10 для восстановительно плавки с движущимся подом, множество блоков 12 загрузки исходного материала и блок 14 выгрузки. В печи 10 для восстановительной плавки восстановленное железо (металлическое железо) получают в результате обработки загруженных внутрь нее частиц 2 исходного материала для получения восстановленного железа. Если говорить конкретно, в печи 10 для восстановительно плавки для оксида железа выполняют повышение температуры, восстановление, плавление, объединение, отделение шлака, охлаждение и т.п. Блоки 12 загрузки исходного материала последовательно загружают частицы 2 исходного материала для получения восстановленного железа в печь 10 для восстановительной плавки, находясь в разных положениях. Блок 14 выгрузки выгружает восстановленное железо и шлак, которые возникают в печи 10 для восстановительной плавки, из этой печи наружу.

[0017] Печь 10 для восстановительной плавки включает под 16, покрывающий под материал 18, корпус 20 печи и устройство для привода пода, которое не показано. Под 16 и корпус 20 печи состоят, например, из огнеупорного материала, содержащего в качестве основного компонента оксид алюминия.

[0018] Под 16 имеет кольцевую форму со свободным круговым пространством внутри и постоянную ширину, измеряемую в его радиальном направлении. Устройство для привода пода приводит под 16 во вращение с заранее заданной скоростью в заранее заданном направлении (на Фиг.2 - против часовой стрелки) вокруг вертикальной оси, являющейся осью этого пода. Таким образом, под 16, соответствующий этому варианту, выполнен с возможностью движения с заранее заданной скоростью в его окружном направлении.

[0019] Покрывающий материал 18 распределяют по поду 16 для его защиты, если говорить конкретно, для недопущения непосредственного контакта этого пода с частицами 2 исходного материала для получения восстановленного железа. Покрывающий под материал 18 состоит из множества частиц порошка. От покрывающего под материала 18 требуются предотвращение проникновения шлака в огнеупорный материал, образующий под 16, и возможность его замены. Например, покрывающий под материал 18 подходящим образом получают из, по меньшей мере, одного соединения, выбираемого из группы, состоящей из оксида магния, оксида кремния, оксида алюминия, оксида железа и углеродсодержащего вещества. Частицы 2 исходного материала для получения восстановленного железа, загружаемые в печь 10 для восстановительной плавки при помощи блоков 12 загрузки исходного материала, будут располагаться на покрывающем под материале 18, как описано ниже.

[0020] Корпус 20 печи в качестве неотъемлемых частей имеет внутреннюю стенку 22, наружную стенку 23 и свод 24. Внутренняя стенка 22 и наружная стенка 23 поднимаются, соответственно, от внутреннего и наружного краев пода 16. Под 16 соединен с этими двумя боковыми стенками 22, 23 таким образом, чтобы обеспечивалось его перемещение относительно этих стенок, если смотреть в направлении вращения этого пода (направлении движения). Свод 24 находится над подом 16, соединяет между собой верхние края двух боковых стенок 22, 23 и имеет при этом постоянную толщину. Вертикальное расстояние от верхней поверхности пода 16 (а именно, верхней поверхности покрывающего под материала 18) до нижней поверхности 24а свода 24, то есть, высота свода, определяется с учетом предотвращения разбрасывания покрывающего под материала 18 из-за увеличения скорости протекания печного газа и засорения, вызванного прилипанием различных веществ и т.п. Высота свода предпочтительно составляет, по меньшей мере, 100 мм или более этого, как правило, 200 мм или более.

[0021] Устройство для получения восстановленного железа дополнительно включает устройство 26 для пополнения покрывающего под материала, показанное на Фиг.1 и 3. Это устройство 26 подает в нужные моменты времени на под 16 новый покрывающий под материал 18 в количестве, соответствующем количеству этого материала, которое выгружено вместе с металлическим железом и шлаком в блок 14 выгрузки.

[0022] Печь 10 для восстановительной плавки дополнительно включает множество горелок 28. Эти горелки 28 установлены во множестве положений вдоль направления движения пода 16 для сжигания топлива в этих положениях. Тепло, возникающее при сжигании, передается за счет излучения и т.п. в частицы 2 исходного материала для получения восстановленного железа, которые последовательно загружаются в печь, что способствует восстановлению и плавлению в этих частицах.

[0023] Как показано на Фиг.3, печь 10 для восстановительной плавки включает множество разделительных стенок 31, 32, 33, которые разделяют внутреннее пространство этой печи на множество зон, проходящих в направлении движения пода 16. Это множество зон включает зону Z1 нагрева, зону Z2 восстановления, зону Z3 плавления и зону Z4 охлаждения. В зоне Z1 нагрева происходит повышение температуры частиц 2 исходного материала для получения восстановленного железа. В зоне Z2 восстановления в частицах 2 исходного материала для получения восстановленного железа происходит восстановление. В зоне Z3 плавления частицы 2 исходного материала для получения восстановленного железа дополнительно нагреваются для плавления, в результате чего восстановленное железо отделяется от шлака и объединяется с получением частиц расплавленного металлического железа. Расплавленное металлическое железо охлаждается при помощи охлаждающего устройства 34, установленного в зоне Z4 охлаждения, в результате чего оно кристаллизуется. Все операции обработки частиц 2 исходного материала для получения восстановленного железа в зонах Z1 - Z4 выполняют на покрывающем под материале 18.

[0024] Блок 14 выгрузки расположен после зоны Z4 охлаждения. Блок 14 выгрузки включает, например, шнековый транспортер и выгружает металлическое железо, кристаллизовавшееся в зоне Z4 охлаждения, а также шлак и т.п., из печи 10 для восстановительной плавки наружу. Выгруженные металлическое железо и шлак и т.п. попадают в бункер 36 выгрузки и разделяются при помощи разделяющего устройства, которое не показано. При выполнении последовательности описанных выше этапов получают гранулированное металлическое железо, имеющее чрезвычайно низкое содержание шлаковых компонентов.

[0025] Далее со ссылкой на Фиг.4 - Фиг.6 будут подробно описаны блоки 12 загрузки исходного материала.

[0026] Как показано на Фиг.4, блоки 12 загрузки исходного материала, соответствующие представленному варианту, установлены в своде 24 печи 10 для восстановительной плавки во множестве положений, расположенных в шахматном порядке, и загружают частицы 2 исходного материал для получения восстановленного железа в этих положениях. Однако число и расположение блоков загрузки исходного материала в устройстве для получения восстановленного железа, соответствующем настоящему изобретению, конкретным образом не ограничиваются. Например, все частицы исходного материала для получения восстановленного железа могут вводиться в печь для восстановительной плавки через один блок загрузки исходного материала.

[0027] Каждый блок 12 загрузки исходного материала включает наклонную поверхность 40, предусмотренную внутри свода 24, элемент 42 продолжения, создающий наклонную поверхность, проходящую дальше вверх после наклонной поверхности 40, и блок 44 подачи исходного материала.

[0028] В представленном варианте наклонная поверхность 40 представляет собой плоскую поверхность, наклоненную вниз в направлении движения пода 16. На нижнем крае наклонная поверхность 40 в представленном варианте граничит с нижней поверхностью 24а свода 24, но этот нижний край может находиться и выше нижней поверхности 24а. Другими словами, наклонная поверхность 40 может заканчиваться в положении выше нижней поверхности 24а. Каждая частица 2 исходного материала для получения восстановленного железа имеет возможность опускаться по наклонной поверхности 40 за счет качения по ней (это может включать скольжение) и после этого сбрасывается вниз от нижней поверхности 24а свода 24. При сбрасывании у каждой из частиц 2 исходного материала для получения восстановленного железа обеспечивается горизонтальный компонент скорости, соответствующий углу наклона наклонной поверхности 40. В представленном варианте свод 24 снабжен сквозным отверстием 46, проходящим через него под упомянутым углом наклона, и наклонную поверхность 40 создает поверхность в этом отверстии.

[0029] Наклонная поверхность 40 может быть предусмотрена огнеупорным материалом, образующим свод 24, или может быть предусмотрена материалом, покрывающим огнеупорный материал. В случае использования покрывающего материала, режим опускания каждой частицы 2 исходного материала для получения восстановленного железа можно регулировать за счет выбора свойств этого покрывающего материала. Например, задание небольшого коэффициента динамического трения частиц 2 исходного материала для получения восстановленного железа на наклонной поверхности 40 (например, 0,4 или менее) или задание небольшого коэффициента отталкивания позволяет не допустить сцепления этих частиц с наклонной поверхностью 40, что позволяет стабилизировать положение, в котором частица 2 исходного материала для получения восстановленного железа будет падать на покрывающий под материал 18.

[0030] Элемент 42 продолжения, соответствующий представленному варианту, изготовлен в виде призматической трубки, нижняя поверхность которой создает наклонную поверхность 48 продолжения. Элемент 42 продолжения вставляют под наклоном в верхнюю часть сквозного отверстия 46, чтобы сделать наклонную поверхность 48 продолжением наклонной поверхности 40. Если говорить конкретно, при обеспечении непрерывности следования двух наклонных поверхностей 48, 40 имеется ступенька, соответствующая толщине элемента 42 продолжения, между верхней частью сквозного отверстия 46 и зоной, находящейся ниже. В некоторых случаях этот элемент 42 можно исключить.

[0031] Наклонная поверхность 40 и наклонная поверхность 48 продолжения не ограничиваются плоской поверхностью. Например, каждая из них может быть изогнутой поверхностью, имеющей кривизну, если смотреть на печь 10 для восстановительной плавки сбоку. В этом случае каждая из наклонных поверхностей, если она имеет такую кривизну, что касательная к ней по мере приближения к ее нижнему краю постепенно приближается к горизонтали, при сбрасывании частиц 2 исходного материала для получения восстановленного железа от нижней поверхности 24а свода 24 позволяет обеспечить движение этих частиц под меньшим углом относительно горизонтали, чем обычный угол естественного откоса. Помимо этого, наклонные поверхности 40, 48, если смотреть в направлении их наклона, по форме могут быть горизонтальными и прямолинейными, либо могут быть прямолинейными или изогнутыми и при этом включающими вогнутости и выпуклости. Например, они могут иметь множество расположенных рядом канавок, каждая из которых имеет ширину, позволяющую проходить по ней частицам 2 исходного материала для получения восстановленного железа. В любом случае предпочтительно, чтобы наклонная поверхность 48 продолжения имела форму, соответствующую форме наклонной поверхности 40, продолжением которой она должна быть.

[0032] Угол наклона наклонных поверхностей 48, 40 можно задавать без ограничений; если каждая из наклонных поверхностей 48, 40 представляет собой плоскую поверхность, предпочтительно, чтобы угол их наклона был больше угла естественного откоса, то есть, больше угла, который гарантированно предотвращает задерживание частиц 2 исходного материала для получения восстановленного железа на этих поверхностях, обычно, составляющего 36° или более. Помимо этого, предпочтительно, чтобы угол наклона позволял частицам 2 исходного материала для получения восстановленного железа гарантированно воспринимать силу реакции со стороны наклонных поверхностей 48, 40, то есть, позволял этим частицам сохранять контакт с наклонными поверхностями 48, 40, как правило, этот угол составляет 60° или менее. Даже если угол наклона меньше 36°, добавление средств предотвращения задерживания частиц 2 исходного материала для получения восстановленного железа на наклонных поверхностях, например, средств, способствующих опусканию этих частиц по данным наклонным поверхностям, гарантированно позволяет сбрасывать эти частицы от нижней поверхности 24а свода 24.

[0033] Блок 44 подачи исходного материала предназначен для последовательной подачи частиц 2 исходного материала для получения восстановленного железа на наклонные поверхности 48, 40 и предоставления этим частицам возможности опускаться по данным поверхностям. Блок 44 подачи исходного материала, соответствующий представленному варианту, включает бункер 50 подачи, который принимает большое количество частиц 2 исходного материала для получения восстановленного железа, питающий лоток 52, который принимает частицы 2 исходного материала для получения восстановленного железа, подаваемые из бункера 50 подачи, и соединен с элементом 42 продолжения, и устройство 54 для обеспечения вибрации, которое создает вибрацию питающего лотка 52, чтобы сделать возможным последовательное падение частиц 2 исходного материала для получения восстановленного железа из этого лотка в элемент 42 продолжения.

[0034] Элементы, обеспечивающие соединение элемента 42 продолжения и питающего лотка 52, конкретным образом не ограничиваются. В примере, показанном на Фиг.6, они соединены посредством фланца 56, в другом случае между ними может быть обеспечено водонепроницаемое уплотнение. В случае исключения элемента 42 продолжения, блок подачи исходного материала может быть непосредственно соединен со сводом 24.

[0035] Далее будет описана работа устройства для получения восстановленного железа, то есть, способ получения восстановленного железа с использованием этого устройства.

[0036] Сначала подготавливают множество частиц 2 исходного материала для получения восстановленного железа, то есть, множество сферических частиц, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа. В том виде, как здесь используется, термин «сферическая» подразумевает сферичность, достаточную для того, чтобы обеспечить качение частиц 2 исходного материала для получения восстановленного железа после их падения на покрывающий под материал 18 в печи 10 для восстановительной плавки, как будет описано позднее; таким образом, необязательно, чтобы каждая частица 2 исходного материала для получения восстановленного железа имела форму идеальной сферы. Если говорить в общем, предпочтительно, чтобы в любом сечении, проходящем через ее центр, частица 2 исходного материала для получения восстановленного железа имела круглость, составляющую 0,7 или более. Каждая из частиц 2 исходного материала для получения восстановленного железа, имеющая сечение с такой высокой круглостью, также может плавно катиться по наклонным поверхностям 48, 40, что стабилизирует положение падения этих частиц на покрывающий под материал 18.

[0037] Диаметр каждой частицы 2 исходного материала для получения восстановленного железа можно выбирать нужным образом, поэтому он конкретным образом он не ограничивается. Как правило, предпочтительный диаметр составляет 19 мм или более и 27 мм или менее. Частица 2 исходного материала для получения восстановленного железа с диаметром 19 мм или более имеет относительно большой размер, если рассматривать степень разбрасывания покрывающего под материала 18, что уменьшает степень заглубления этой частицы. Помимо этого, размер частиц, составляющий 27 мм или менее, уменьшает длительность периода времени, который требуется для восстановления, плавления, объединения и отделения шлака, до оптимальной в плане скорости увеличения веса восстановленного железа на единицу площади пода, эта оптимизация позволяет не допустить снижения производительности.

[0038] Множество подготовленных таким образом частиц 2 исходного материала для получения восстановленного железа помещают в бункер 50 подачи и последовательно подают по питающему лотку 52 в элемент 42 продолжения (или на наклонную поверхность 40 свода 24 в случае исключения этого элемента). Подаваемые частицы 2 исходного материала для получения восстановленного железа опускаются, катясь по наклонным поверхностям 48, 40, наклоненным в направлении движения пода 16, после чего освобождаются от ограничения, создаваемого наклонными поверхностями 48, 40, для сбрасывания в тот момент времени, когда они достигают нижней поверхности 24а свода 24, и падают на покрывающий под материал 18.

[0039] При сбрасывании у каждой из частиц 2 исходного материала для получения восстановленного железа обеспечивается горизонтальный компонент скорости, соответствующий углу наклона наклонных поверхностей 48, 40, в дополнение к вертикальному компоненту скорости, обеспечиваемому за счет силы тяжести. Горизонтальный компонент скорости, если он в заданной степени превышает скорость движения пода 16, позволяет частице 2 исходного материала для получения восстановленного железа катиться в направлении движения пода 16 после падения на покрывающий под материал 18, то есть, дополнительно удаляться в направлении движения пода 16 от положения падения, как показано на Фиг.5 и 6. Таким образом, это качение позволяет предотвратить укладывание следующей частицы 2 исходного материала для получения восстановленного железа на предыдущую частицу 2 или предотвратить заглубление предыдущей частицы 2 в покрывающий под материал 18 из-за падения следующей частицы 2.

[0040] Другими словами, необходимо обеспечить такую величину горизонтального компонента скорости у каждой частицы 2 исходного материала для получения восстановленного железа, чтобы гарантировать качение этой частицы после ее падения на покрывающий под материал 18. Если говорить конкретно, величину горизонтального компонента скорости можно задавать в соответствии с разными параметрами, например, размером и удельным весом частицы 2 исходного материала для получения восстановленного железа, вертикальным компонентом скорости у этой частицы при сбрасывании от нижней поверхности 24а свода 24, расстоянием падения этой частицы до покрывающего под материала 18, свойствами покрывающего под материала 18 и т.п.

[0041] Эффект, создаваемый качением частицы 2 исходного материала для получения восстановленного железа после падения от нижней поверхности 24а свода 24 при обеспечении такого горизонтального компонента скорости, будет описан в сравнении с устройством, соответствующем Сравнительному примеру, которое показано на Фиг.7. Устройство, показанное на Фиг.7, имеет конструкцию, обеспечивающую просто свободное вертикальное падение частиц 2 исходного материала для получения восстановленного железа, которые последовательно подаются из блока 44 подачи исходного материала, на покрывающий под материал 18 через сквозное отверстие 47 в своде 24. При использовании этого устройства следующая частица 2 исходного материала для получения восстановленного железа, вероятно, будет ударяться о предшествующую частицу 2 в случае, если скорость движения пода 16 является низкой по сравнению с интервалом подачи соответствующих частиц 2. Как показано на Фиг.8, это повышает вероятность укладывания друг на друга (например, частицы 2А, 2В исходного материала для получения восстановленного железа) и/или заглубления в покрывающий под материал 18 (например, частицы 2А, 2С, 2D, 2Е исходного материала для получения восстановленного железа). Укладывание друг на друга и заглубление значительно уменьшают площадь контакта каждой из частиц 2А - 2Е исходного материала для получения восстановленного железа с высокотемпературным печным газом или площадь приема тепла, представляющую собой площадь, на которой каждая из частиц 2А - 2Е исходного материала для получения восстановленного железа нагревается за счет излучения, что является фактором снижения эффективности обработки.

[0042] Заглубление частицы исходного материала для получения восстановленного железа обусловлено не только падением самой этой частицы на покрывающий под материал 18, но также и падением следующей частицы исходного материала для получения восстановленного железа, и последнее является определяющим. На Фиг.9 - Фиг.12 показан механизм того, как падение следующей частицы 2G исходного материала для получения восстановленного железа на покрывающий под материал 18 вызывает заглубление предшествующей частицы 2F в этот материал. Следующая частица 2G исходного материала для получения восстановленного железа, падающая на предшествующую частицу 2F, как показано на Фиг.9, вдавливает эту частицу 2F в покрывающий под материал 18, вызывая ее заглубление, как показано на Фиг.10. Кроме того, следующая частица 2G исходного материала для получения восстановленного железа, падающая не на предшествующую частицу 2F, а рядом с ней, как показано на Фиг.11, также вызывает разбрасывание части 18а покрывающего под материала 18 с покрыванием этой частицы 2F, как показано на Фиг.12, что, в конечном счете, вызывает заглубление этой частицы 2F.

[0043] В отличие от этого, качение частицы 2 исходного материала для получения восстановленного железа, у которой обеспечен горизонтальный компонент скорости, в горизонтальном направлении, как указано выше, позволяет предотвратить какое-либо заглубление, вызванное действием механизма, показанного на Фиг.9 - Фиг.12. Если говорить подробно, даже если скорость движения пода является довольно низкой, предшествующая частица 2F исходного материала для получения восстановленного железа в результате ее качения может значительно удалиться вперед к тому времени, как на покрывающий под материал 18 упадет следующая частица 2G исходного материала для получения восстановленного железа, это снижает вероятность заглубления, обусловленного падением этой частицы 2G на частицу 2F или рядом с ней. Хотя следующая частица 2G исходного материала для получения восстановленного железа в результате качения может приблизиться к предшествующей частице 2F исходного материала для получения восстановленного железа, соударение, даже если оно происходит, будет слабым и в горизонтальном направлении; кроме того, качение не влечет за собой значительного разбрасывания покрывающего под материала 18. Таким образом, вряд ли будет происходить какое-либо заглубление предшествующей частицы 2F исходного материала для получения восстановленного железа из-за соударения или разбрасывания покрывающего под материала 18.

[0044] Загрузка частиц 2 исходного материала для получения восстановленного железа с таким эффективным недопущением укладывания этих частиц друг на друга и их заглубления позволяет вводить достаточно тепла в эти частицы. Ввода тепла позволяет подвергать частицы 2 исходного материала для получения восстановленного железа приемлемой тепловой обработке (операции повышения температуры, восстановления и плавления) в соответствующих зонах Z1 - Z3 в короткий период времени, и восстановленное железо, охлажденное после этого в зоне Z4 охлаждения, можно выгружать при помощи блока 14 выгрузки как металлическое железо, имеющее высокое качество.

[0045] Если говорить конкретно, при измерении времени реакции в частицах исходного материала для получения восстановленного железа (период времени от момента, когда эти частицы помещают в печь и начинают нагревать, до момента, когда полностью завершается отделение восстановленного железа от шлака) оказывается, что обработка частицы исходного материала для получения восстановленного железа, половина которой заглублена в покрывающий под материал 18, занимает время приблизительно в 1,35 раза больше, чем обработка частицы исходного материала для получения восстановленного железа, вообще не заглубленной в покрывающий под материал 18. Таким образом, предотвращение заглубления позволяет значительно сократить время реакции.

[0046] Как описано выше, способ и устройство, соответствующие представленному варианту, позволят получать металлическое железо высокого качества в течение короткого периода времени за счет качения частиц 2 исходного материала для получения восстановленного железа по покрывающему под материалу 18; что касается качения, предпочтительно обеспечивать у каждой из этих частиц горизонтальный компонент скорости, являющийся достаточно большим для того, чтобы сделать возможным ее падение на покрывающий под материал 18 под углом 60° или менее. Угол падения 60° или менее приводит к тому, что горизонтальный компонент скорости при падении составляет 1/2 или более от ее величины, что дополнительно способствует качению частицы 2 исходного материала для получения восстановленного железа в направлении движения пода, без погружения этой частицы в покрывающий под материал 18 при ее падении на этот материал. Предпочтительно задавать угол наклона наклонной поверхности 40 или наклонных поверхностей 48, 40 с учетом этого.

[0047] Средства описанного выше обеспечения горизонтального компонента скорости у частицы исходного материала для получения восстановленного железа не ограничиваются качением этой частицы по наклонным поверхностям. Например, горизонтальный компонент скорости можно обеспечить у частицы исходного материала для получения восстановленного железа за счет воздействия на эту частицу, сбрасываемую вертикально вниз от нижней поверхности свода, газом, подаваемым под давлением в горизонтальном направлении. Однако описанное выше качение частицы исходного материала для получения восстановленного железа по наклонным поверхностям, предусмотренным внутри свода, позволяет обеспечивать горизонтальный компонент скорости у этой частицы, сбрасываемой от нижней поверхности свода, без добавления сложного или большеразмерного оборудования, от которого требуется теплостойкость при нахождении в высокотемпературной области ниже свода. Это позволяет ограничить укладывание частиц исходного материала для получения восстановленного железа друг на друга или заглубление в покрывающий под материал без снижения надежности загрузочного оборудования или значительного роста затрат, а также без значительного неблагоприятного влияния на протекание газа в печи под нижней поверхностью свода.

Примеры

[0048] В качестве Примеров настоящего изобретения и Сравнительных примеров были проведены эксперименты с использованием устройства, соответствующего варианту осуществления настоящего изобретения, которое показано на Фиг.5, 6, и устройства, обеспечивающего свободное падение, которое показано на Фиг.7, при следующих параметрах для каждого из устройств.

(1) Частица исходного материала для получения восстановленного железа

Круглость в любом сечении: 0,8 или более (для всех)

Диаметр: 3 разных, 15 мм, 19 мм и 23 мм (Примеры)

Диаметр: 2 разных, 15 мм и 23 мм (Сравнительные примеры)

(2) Покрывающий под материал

Тип материала: Антрацит (для всех)

Размер частиц: 3,35 мм или менее, 100 процентов по весу (для всех)

Толщина слоя: 15 мм (для всех)

(3) Вертикальное расстояние падения

В случае Сравнительных примеров: 900 мм

В случае Примеров: 1400 мм

(4) Скорость движения пода

Для случая, когда диаметр частицы исходного материала составляет 23 мм: 7,6 м/мин (для всех)

Для случая, когда диаметр частицы исходного материала составляет 19 мм: 9,2 м/мин (только Примеры)

Для случая, когда диаметр частицы исходного материала составляет 15 мм: 11,6 м/мин (для всех)

(5) Наклонная поверхность (только Примеры)

Угол наклона: 45°

Тип материала: огнеупорный (тот же, что и для свода)

Длина: 1000 мм.

[0049] В ходе указанных выше экспериментов были собраны данные по взаимосвязи между коэффициентом плотности распределения и отношением заглубления для частиц исходного материала для получения восстановленного железа, находящихся на покрывающем под материале. Здесь «коэффициент плотности распределения» представляет собой отношение фактической плотности распределения к максимальной плотности распределения, представляющей собой плотность распределения (вес на единицу площади) частиц исходного материала для получения восстановленного железа, которые уложены на покрывающий под материал максимально плотно. «Отношение заглубления» представляет собой отношение веса частиц исходного материала для получения восстановленного железа, которые заглублены наполовину или более в покрывающий под материал (частицы 2А, 2Е исходного материала для получения восстановленного железа в Примере, показанном на Фиг.8), к общему весу поданных частиц исходного материала для получения восстановленного железа.

[0050] Результаты экспериментов приведены на Фиг.13. На Фиг.13 хорошо видно, что отношение заглубления в Примерах, в которых предусмотрен наклон в направлении сбрасывания частиц исходного материала для получения восстановленного железа, значительно ниже чем в Сравнительных примерах, в которых частицам исходного материала для получения восстановленного железа предоставляют возможность свободно падать, причем сравнение проводится при одном и том же коэффициенте плотности распределения, вне зависимости от того, является ли этот коэффициент большим или маленьким, и вне зависимости от того, является ли большим или маленьким диаметр этой частицы. По всей видимости, этот эффект обусловлен качением каждой частицы исходного материала для получения восстановленного железа, которое, по сути, не допускает заглубления предшествующей такой частицы из-за соударения с другой частицей или разбрасывания покрывающего под материала, как показано на Фиг.9 - Фиг.12.

[0051] Как описано выше, предлагаются способ и устройство для получения восстановленного железа путем загрузки множества частиц исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа, в печь для восстановительной плавки с движущимся подом для обработки этих частиц, причем эти способ и устройство обеспечивают ввод тепла в упомянутые частицы, после подачи находящиеся на покрывающем под материале, достаточный для того, чтобы повысить эффективность их обработки без снижения надежности оборудования или значительного роста затрат.

[0052] Предлагается способ получения восстановленного железа, который включает следующие этапы: последовательно загружают множество сферических частиц исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа, в печь для восстановительной плавки, имеющую под, который движется в заданном направлении, свод, находящийся над подом, и покрывающий под материал, представляющий собой порошок, распределенный по поду, и располагают эти частицы на покрывающем под материале; и затем для восстановления выполняют обработку частиц исходного материала для получения восстановленного железа, находящихся на покрывающем под материале, при движении этого пода, чтобы в результате получить восстановленное железо и выгрузить полученное восстановленное железо наружу из печи для восстановительной плавки. Этап расположения частиц исходного материала для получения восстановленного железа на покрывающем под материале включает сбрасывание частиц исходного материала для получения восстановленного железа вниз от нижней поверхности свода и предоставление возможности этим частицам падать на покрывающий под материал при одновременном обеспечении у них горизонтального компонента скорости, причем горизонтальный компонент скорости имеет горизонтальное направление, совпадающее с направлением движения пода, и величину больше скорости этого движения, чтобы обеспечить качение частиц исходного материала для получения восстановленного железа по покрывающему под материалу в направлении, совпадающем с направлением этого горизонтального компонента.

[0053] Используемый здесь термин «сферические частицы исходного материала для получения восстановленного железа» не предполагает ограничения формы частиц исходного материала для получения восстановленного железа идеальной сферой. Термин «сферические частицы исходного материала для получения восстановленного железа» в настоящем изобретении охватывает частицы исходного материала для получения восстановленного железа, форма которых не является точно сферической, и может быть близка к сферической в степени, достаточной для того, чтобы сделать возможным их качение по порошкообразному покрывающему под материалу; примером является частица исходного материала для получения восстановленного железа, которая в любом сечении, проходящем через ее центр, имеет круглость, достаточно высокую для того, чтобы удовлетворять указанным выше условиям.

[0054] Качение частицы исходного материала для получения восстановленного железа по покрывающему под материалу эффективным образом позволяет не допустить укладывания следующей такой частицы на предшествующую и заглубление частиц исходного материала для получения восстановленного железа в покрывающий под материал, что позволяет вводить в каждую из этих частиц достаточное количество тепла. Если говорить конкретно, каждая из частиц исходного материала для получения восстановленного железа, последовательно подаваемых на покрывающий под материал, катится в направлении движения пода от точки ее падения, что эффективным образом позволяет избежать укладывания на нее следующей такой частицы. Помимо этого, качение позволяет не допускать не только заглубления частицы исходного материала для получения восстановленного железа в месте ее падения, но также заглубления, обусловленного тем, что частица исходного материала для получения восстановленного железа, которая по ошибке падает на предшествующую такую частицу, будет вдавливать ее в покрывающий под материал, и заглубления предшествующей частицы исходного материала для получения восстановленного железа, обусловленного тем, что порошкообразный покрывающий под материал, который разбрасывается из-за падения следующей такой частицы, покрывает эту предшествующую частицу.

[0055] Более того, сбрасывание частиц исходного материала для получения восстановленного железа от нижней поверхности свода не влечет за собой ни одно из следующего: снижение надежности загрузочного оборудования, значительный рост затрат и возникновение турбулентности в потоке газа рядом с порошкообразным покрывающим под материалом, в отличие от случаев применения устройства или способа, в которых для подачи частиц исходного материала для получения восстановленного железа используется элемент, проходящий вниз от нижней поверхности свода.

[0056] Горизонтальный компонент скорости предпочтительно имеет величину, достаточную для того, чтобы получить угол падения каждой частицы исходного материала для получения восстановленного железа на покрывающий под материал, составляющий 60° или менее. Этот угол падения, обеспечивающий у частиц исходного материала для получения восстановленного железа горизонтальный компонент скорости падения, составляющий 1/2 или более от величины этой скорости, в момент времени, когда эти частицы падают на покрывающий под материал, гарантирует их качение после падения на этот материал.

[0057] Горизонтальный компонент скорости может быть обеспечен у частиц исходного материала для получения восстановленного железа, например, за счет обеспечения внутри свода наклонной поверхности, причем наклонная поверхность наклонена таким образом, что опускается в направлении движения пода, и ее нижний край находится на нижней поверхности свода или выше этой нижней поверхности, предоставления этим частицам возможности опускаться, катясь по наклонной поверхности, и последующего сбрасывания этих частиц с нижнего края наклонной поверхности. Таким образом, при обеспечении наклонной поверхности внутри свода, состоящего из огнеупорного материала, для сбрасывания с нее частиц исходного материала для получения восстановленного железа, не требуется располагать загрузочное оборудование в высокотемпературной атмосфере, в отличие от случая дополнительного обеспечения блока подачи, проходящего вниз от свода в направлении покрывающего под материала, и в результате не происходит снижение надежности загрузочного оборудования. Помимо этого, нет необходимости изготавливать загрузочное оборудование из дорогостоящего материала с высокой теплостойкостью, и в результате не происходит значительное увеличение затрат. Помимо этого, влияние на протекание газа в печи является небольшим. При этом качение частиц исходного материала для получения восстановленного железа по наклонной поверхности может включать некоторый компонент скольжения.

[0058] Этот способ не исключает продолжения наклонной поверхности вверх от свода. В частности, обеспечение на своде элемента продолжения, имеющего наклонную поверхность продолжения, являющуюся продолжением наклонной поверхности, предусмотренной внутри свода, предоставление частицам исходного материала для получения восстановленного железа возможности опускаться последовательно по наклонной поверхности продолжения и наклонной поверхности, предусмотренной внутри свода, и последующее сбрасывание этих частиц позволяют обеспечить достаточное проходимое расстояние даже при ограниченной толщине свода. Более того, от элемента продолжения, предусмотренного на своде, не требуется высокая теплостойкость, и он не оказывает влияния на протекание газа в печи. Помимо этого, элемент продолжения позволяет легко выполнять работы по его замене или обслуживанию над сводом.

[0059] Также предлагается устройство для получения восстановленного железа путем нагрева множества сферических частиц исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа. Это устройство включает: печь для восстановительной плавки, имеющую под, выполненный с возможностью движения в заданном направлении, свод, находящийся над подом, и покрывающий под материал, представляющий собой порошок, распределенный по этому поду, что позволяет получить восстановленное железо путем последовательного нагрева частиц исходного материала для получения восстановленного железа, которые расположены на покрывающем под материале при движении этого пода; блок загрузки исходного материала, который последовательно загружает множество частиц исходного материала для получения восстановленного железа в печь для восстановительной плавки для расположения их на покрывающем под материале; и блок выгрузки, который выгружает восстановленное железо, полученное в печи для восстановительной плавки. Блок загрузки исходного материала обеспечивает сбрасывание частиц исходного материала для получения восстановленного железа вниз от нижней поверхности свода и предоставляет этим частицам возможность падать на покрывающий под материал при одновременном обеспечении у каждой из них горизонтального компонента скорости, причем горизонтальный компонент скорости имеет горизонтальное направление, совпадающее с направлением движения пода и величину, превышающую скорость этого движения, чтобы обеспечить качение частиц исходного материала для получения восстановленного железа по покрывающему под материалу в направлении, совпадающем с направлением этого горизонтального компонента.

[0060] Если говорить конкретно, блок загрузки исходного материала предпочтительно включает наклонную поверхность, предусмотренную внутри свода и наклоненную вниз в направлении движения пода, причем нижний край наклонной поверхности находится на нижней поверхности свода или выше этой нижней поверхности, и блок подачи исходного материала, который последовательно подает упомянутое множество частиц исходного материала для получения восстановленного железа на наклонную поверхность, чтобы предоставить им возможность опускаться по наклонной поверхности и обеспечить сбрасывание этих частиц с нижнего края наклонной поверхности вниз от свода.

[0061] Блок загрузки исходного материала может дополнительно включать наклонную поверхность, проходящую наружу от свода, то есть, вверх или вниз от него, в дополнение к наклонной поверхности, предусмотренной внутри свода. Если говорить конкретно, устройство может дополнительно включать элемент продолжения, предусмотренный на своде, причем элемент продолжения имеет наклонную поверхность продолжения, являющуюся продолжением наклонной поверхности, предусмотренной внутри свода, и блок подачи исходного материала может подавать частицы исходного материала для получения восстановленного железа на наклонную поверхность продолжения, чтобы предоставить этим частицам возможность последовательно опускаться по наклонной поверхности продолжения и наклонной поверхности, предусмотренной внутри свода, после чего происходит их сбрасывание.

[0062] Угол наклона наклонной поверхности можно задавать подходящим образом. Как правило, предпочтительный угол составляет 36° или более и 60° или менее. Угол наклона, составляющий 36° или более, эффективным образом препятствует остановке и задерживанию подаваемых частиц исходного материала для получения восстановленного железа на наклонной поверхности. Помимо этого, угол наклона, составляющий 60° или менее, позволяет частицам исходного материала для получения восстановленного железа опускаться по наклонной поверхности с сохранением их контакта с этой поверхностью.

Изобретение относится к способу и устройству для получения восстановленного железа путем загрузки множества частиц (2) исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа, в печь для восстановительной плавки с движущимся подом и обработки этих частиц, которые позволяют вводить в частицы (2), находящиеся на покрывающем под материале, достаточно тепла для повышения эффективности обработки. Частицы (2) исходного материала для получения восстановленного железа сбрасывают вниз от нижней поверхности (24а) свода (24) печи (10) для восстановительной плавки для их расположения на покрывающем под (16) материале (18) и проведения восстановления при их нахождении на этом материале. У падающих частиц (2) исходного материала для получения восстановленного железа обеспечивают горизонтальный компонент скорости, который имеет направление, совпадающее с направлением движения пода (16), и величину, превышающую скорость этого движения, чтобы обеспечить качение этих частиц (2) по покрывающему под материалу (18) в направлении, совпадающем с направлением движения пода (16), после их падения на этот материал. 2 н. и 7 з.п. ф-лы, 13 ил.

1. Способ получения восстановленного железа, включающий этапы, на которых:

последовательно загружают множество сферических частиц исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа, в печь для восстановительной плавки, имеющую под, который движется в заданном направлении, свод, находящийся над подом, и покрывающий под материал, представляющий собой порошок, распределенный по поду, и располагают эти частицы на покрывающем под материале; и

выполняют обработку частиц исходного материала для получения восстановленного железа, находящихся на покрывающем под материале, при движении пода с получением восстановленного железа и выгрузкой полученного восстановленного железа из печи для восстановительной плавки,

причем этап расположения частиц исходного материала для получения восстановленного железа на покрывающем под материале включает сбрасывание частиц исходного материала для получения восстановленного железа вниз от нижней поверхности свода и предоставление этим частицам возможности падения на покрывающий под материал при одновременном обеспечении у них горизонтального компонента скорости, причем горизонтальный компонент скорости имеет горизонтальное направление, совпадающее с направлением движения пода, и величину больше скорости этого движения, чтобы обеспечить качение частиц исходного материала для получения восстановленного железа по покрывающему под материалу в направлении, совпадающем с направлением этого горизонтального компонента.

2. Способ по п.1, в котором на этапе расположения частиц исходного материала для получения восстановленного железа на покрывающем под материале у частиц исходного материала для получения восстановленного железа обеспечивают горизонтальный компонент скорости, имеющий величину, достаточную для получения угла падения этих частиц на покрывающий под материал, составляющего 60° или менее.

3. Способ по п.1 или 2, в котором горизонтальный компонент скорости обеспечивают у частиц исходного материала для получения восстановленного железа за счет обеспечения внутри свода наклонной поверхности, причем наклонная поверхность наклонена вниз в направлении движения пода, и ее нижний край находится на нижней поверхности свода или выше этой нижней поверхности, предоставления этим частицам возможности опускаться, катясь по наклонной поверхности, и последующего сбрасывания этих частиц с нижнего края наклонной поверхности.

4. Способ по п.3, в котором горизонтальный компонент скорости обеспечивают у каждой из частиц исходного материала для получения восстановленного железа за счет обеспечения на своде элемента продолжения, имеющего наклонную поверхность продолжения, являющуюся продолжением наклонной поверхности, предусмотренной внутри свода, предоставления этим частицам возможности опускаться последовательно по наклонной поверхности продолжения и наклонной поверхности, предусмотренной внутри свода, и последующего сбрасывания этих частиц.

5. Устройство для получения восстановленного железа путем нагрева множества сферических частиц исходного материала для получения восстановленного железа, каждая из которых содержит углеродсодержащий восстановительный агент и оксид железа, содержащее:

печь для восстановительной плавки, имеющую под, выполненный с возможностью движения в заданном направлении, свод, находящийся над подом, и покрывающий под материал, представляющий собой порошок, распределенный по этому поду, для получения восстановленного железа путем последовательного нагрева частиц исходного материала для получения восстановленного железа, которые расположены на покрывающем под материале при движении этого пода;

блок загрузки исходного материала, последовательно загружающий множество частиц исходного материала для получения восстановленного железа в печь для восстановительной плавки для расположения их на покрывающем под материале; и

блок выгрузки, выгружающий восстановленное железо, полученное в печи для восстановительной плавки,

причем блок загрузки исходного материала обеспечивает сбрасывание частиц исходного материала для получения восстановленного железа вниз от нижней поверхности свода и предоставляет этим частицам возможность падения на покрывающий под материал при одновременном обеспечении у каждой из них горизонтального компонента скорости, причем горизонтальный компонент скорости имеет горизонтальное направление, совпадающее с направлением движения пода, и величину, превышающую скорость этого движения, для обеспечения качения частиц исходного материала для получения восстановленного железа по покрывающему под материалу в направлении, совпадающем с направлением этого горизонтального компонента.

6. Устройство по п.5, в котором блок загрузки исходного материала содержит наклонную поверхность, предусмотренную внутри свода, причем наклонная поверхность наклонена вниз в направлении движения пода, и ее нижний край находится на нижней поверхности свода или выше этой нижней поверхности, и блок подачи исходного материала, последовательно подающий упомянутое множество частиц исходного материала для получения восстановленного железа на наклонную поверхность, чтобы предоставить им возможность опускаться по наклонной поверхности и обеспечить сбрасывание этих частиц с нижнего края наклонной поверхности.

7. Устройство по п.6, в котором блок загрузки исходного материала дополнительно содержит наклонную поверхность, проходящую вверх от свода, в дополнение к наклонной поверхности, предусмотренной внутри свода.

8. Устройство по п.7, дополнительно содержащее элемент продолжения, предусмотренный на своде, причем элемент продолжения имеет наклонную поверхность продолжения, являющуюся продолжением наклонной поверхности, предусмотренной внутри свода, причем блок подачи исходного материала подает частицы исходного материала для получения восстановленного железа на наклонную поверхность продолжения, чтобы предоставить этим частицам возможность последовательно опускаться по наклонной поверхности продолжения и наклонной поверхности, предусмотренной внутри свода.

9. Устройство по любому из пп.6-8, в котором наклонная поверхность имеет угол наклона в пределах 36-60°.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2004 |

|

RU2302470C2 |

Авторы

Даты

2018-10-11—Публикация

2016-01-21—Подача