Изобретение относится к способу получения полиэфиркетонов, предназначенных для использования в качестве суперконструкционных полимерных материалов.

Среди синтетических полимеров в последние годы большое внимание уделяется полиэфиркетонам (ПЭК). Несмотря на их высокую стоимость и сложность переработки, ПЭК обладают уникальным комплексом эксплуатационных свойств: это деформационная теплостойкость, химическая, радиационная стойкость, термостойкость, огнестойкость, низкое водопоглощение, стойкость к пиролизу, сверхвысокая прочность и жесткость, термостабильность (до 350°С). Благодаря высоким физико-механическим характеристикам ПЭК нашли широкое применение в различных областях промышленности и производятся в промышленном масштабе в некоторых странах. В настоящее время основными производителями полиэфиркетонов являются Victrex Europe GmbH (Германия), Dequssa AG (Германия), Victrex USA Inc (США), Victrex plc (Великобритания), Victrex PEEK (Япония) и Julin Univtrsitat (Китай). К началу 21 века около половины мирового производства полиэфиркетонов приходилось на Европу, около 30% - на США и порядка 20% - на Китай и частично Индию.

Имеется большое количество разработок в области создания ПЭК, однако известные способы обладают рядом недостатков, таких как, многостадийность процесса синтеза, высокие температурные режимы, длительность по времени процесса синтеза, а также низкий выход продукта реакции. В связи с этим является целесообразным создание способа получения ПЭК, исключающим многие недостатки существующих аналогов.

Известны способы получения ароматических полиэфиров высокотемпературной поликонденсацией.

Получают ароматические полиэфиркетоны взаимодействием диоксисоединений с гидроокисью калия. На первой стадии проводят синтез между фенолятом и 4,4'-дихлорбензофеноном в течение 3 часов при 220-250°С в дифенилсульфоне. На второй стадии синтез проводят между олигокетоном со степенью конденсации n=20 и 4,4'-дифторбензофеноном в течение 6 часов при 250-270°С в инертной среде. Изобретением достигается удешевление ароматических полиэфиркетонов в 10 и более раз за счет использования относительно дешевого 4,4'-дихлорбензофенона. Так же известен способ получения полиэфиркетов по патенту на изобретение РФ №2388768 от 10.05.2010. Синтез полиэфиркетона протекает в безводном диметилсульфоксиде в два этапа, на первом этапе реакцией диана с 4,4'-дихлорбензофеноном (мольное соотношение 1:0,5) при концентрации раствора С=1 моль/л по диану в течение 1 часа после азеотропной отгонки воды при температуре 185°С в присутствии твердого порошкообразного KOH получают калиевый дифенолятный димер со структурой дифеноксидного аниона -O-C6H4-С(СН3)2-С6Н4-O-С6Н4-СО-С6Н4-O-С6Н4-С(СН3)2-C6H4-O-, на втором олиго-полимерном этапе добавляют смесь 4,4'-дифторбензофенона и 4,4'-дихлорбензофенона с прокаленным и измельченным K2CO3 (мольное соотношение диан : 4,4'-дифторбензофенон : 4,4'-дихлорбензофенон : K2CO3 = 1:0,5:0,005:0,15) в безводном диметилсульфоксиде, оптимальная концентрация реакционной смеси на данном этапе в пересчете на диан составляет 0,5 моль/л, суммарное время проведения реакции 6-7 часов.

Недостатком указанных способов по изобретению являются двухстадийность процесса получения, что приводит к сложности технологического характера, а так же высокие температурные режимы синтеза полимера.

Наиболее близким к предлагаемому по технической сущности и получаемому эффекту выступает патент на изобретение РФ №2494118 от 27.09.2013 г. «Способ получения полиэфиркетонов», описывающий двустадийный процесс синтеза. На первой стадии проводят реакцию между диоксисоединением и 4,4'-дихлорбензофеноном в присутствии карбоната калия в N,N-диметилацетамиде в токе азота в течение 3 часов при температуре 165°С и на второй стадии проводят взаимодействие между образовавшимися олигомерами с концевыми феноксидными группами с 4,4'-дифторбензофеноном в течение 4 часов в тех же условиях.

Основной недостаток процесса - двустадийность синтеза полимера.

Задачей настоящего изобретения является создание способа получения полиэфиркетонов.

Задача решается путем одновременной загрузки дигалоидпроизводного, гидроксисоединения, сомономера фенолового красного, карбоната калия в среде растворителя диметилацетамида, при температуре реакции 165,5°С в течение 5 часов.

В качестве дигалоидпроизводного используется 4,4'-дифторбензофенон, в качестве гидроксисоединений - 4,4'-дигидрокси-2,2'-дифенилпропан, 4,4'-дигидроксибифенил, 4,4'-дигидроксибензофенон, 4,4'-дигидроксибензол, 4,4'-дигидроксидифенилсульфон.

Пример 1. В трехгорлую колбу вместимостью 0,5 л, снабженную стеклянным затвором, мешалкой, прямым холодильником и отводом для подачи инертного газа, загружают 33 г (0,15 моль) 4,4'-дифторбензофенона, 24 г (0,105 моль) 4,4'-дигидрокси-2,2'-дифенилпропана, 16 г (0,045 моль) фенолового красного, 23 г (0,165 моль) карбоната калия и 220 мл диметилацетамида. Смесь при перемешивании нагревают до 165,5°С и ведут реакцию при медленном отгоне воды в виде смеси с диметилацетамидом. После полной отгонки воды с реакционной смеси синтез проводят при температуре 165,5°С в течение 5 часов. Полученную смесь разбавляют 50 мл диметилацетамида, отделяют от побочных продуктов реакции и высаждают в подкисленную щавелевой кислотой дистиллированную воду. Полученный белый порошок промывают 5 раз горячей дистиллированной водой и сушат при 170°С в вакуумной печи в течение 8-12 часов. Полученный сополимер имеет следующие характеристики: ηприв = 0,49 дл/г (найдено при 25°С в 1%-ном диметилацетамидном растворе), Тст = 155°С.

Пример 2. Синтез и выделение сополимера ведут как в примере 1, но загрузка реагентов следующая: 33 г (0,15 моль) 4,4'-дифторбензофенона, 20 г (0,105 моль) 4,4'-дигидроксибифенила, 16 г (0,045 моль) фенолового красного, 23 г (0,165 моль) карбоната калия и 220 мл диметилацетамида. ηприв = 0,48 дл/г, Тст = 171°С.

Пример 3. Синтез и выделение сополимера ведут как в примере 1, но загрузка реагентов следующая: 33 г (0,15 моль) 4,4'-дифторбензофенона, 22 г (0,105 моль) 4,4'-дигидроксибензофенона, 16 г (0,045 моль) фенолового красного, 23 г (0,165 моль) карбоната калия и 220 мл диметилацетамида. ηприв = 0,37 дл/г, Тст = 152°С.

Пример 4. Синтез и выделение сополимера ведут как в примере 1, но загрузка реагентов следующая: 33 г (0,15 моль) 4,4'-дифторбензофенона, 12 г (0,105 моль) 4,4'-дигидроксибензола, 16 г (0,045 моль) фенолового красного, 23 г (0,165 моль) карбоната калия и 220 мл диметилацетамида. ηприв = 0,37 дл/г, Тст = 159°С.

Пример 5. Синтез и выделение сополимера ведут как в примере 1, но загрузка реагентов следующая: 33 г (0,15 моль) 4,4'-дифторбензофенона, 26 г (0,105 моль) 4,4'-дигидроксидифенилсульфона, 16 г (0,045 моль) фенолового красного, 23 г (0,165 моль) карбоната калия и 220 мл диметилацетамида. ηприв = 0,35 дл/г, Тст = 174°С.

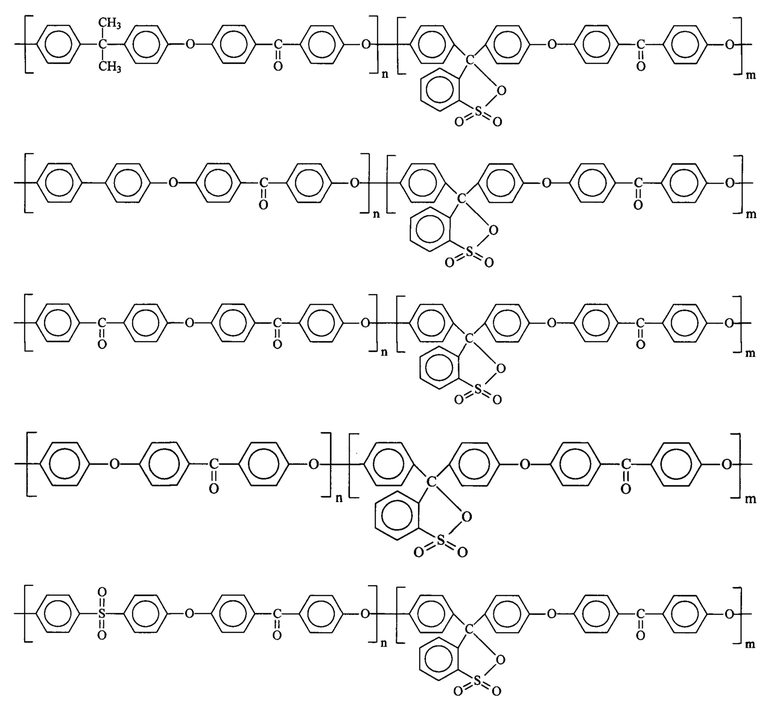

Структуры:

Технический результат - одностадийный способ получения полиэфиркетонов предназначенных для использования в качестве суперконструкционных полимерных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полисульфонов | 2018 |

|

RU2661154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2008 |

|

RU2388768C2 |

| Способ получения полиэфиркетонов | 2018 |

|

RU2673547C1 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2018 |

|

RU2691394C1 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2018 |

|

RU2688142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2012 |

|

RU2494118C1 |

| Способ получения ароматических полисульфонов | 2023 |

|

RU2815713C1 |

| Полимерная композиция на основе термопластичного ароматического полиэфирэфиркетона | 2019 |

|

RU2709448C1 |

| ПОЛИФЕНИЛЕНЭФИРКЕТОНОКСИМАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2466153C2 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2019 |

|

RU2698719C1 |

Изобретение относится к способу получения полиэфиркетонов, которые могут быть использованы в качестве суперконструкционных полимерных материалов. Способ получения полиэфиркетонов заключается в том, что проводят реакцию дигалоидпроизводного и гидроксисоединений, сомономера фенолового красного и карбоната калия в присутствии растворителя при температуре реакции 165,5°С в течение 5 часов. В качестве растворителя используют диметилацетамид. Изобретение позволяет получить полиэфиркетоны одностадийным способом. 2 з.п. ф-лы, 5 пр.

1. Способ получения полиэфиркетонов, заключающийся в том, что проводят реакцию дигалоидпроизводного, и гидроксисоединений, и карбоната калия, отличающийся тем, что в качестве сомономера используется феноловый красный, в качестве растворителя используется диметилацетамид.

2. Способ получения полиэфиркетонов, предназначенных для использования в качестве суперконструкционных полимерных материалов, по п. 1, отличающийся тем, что в качестве дигалоидпроизводного используется 4,4'-дифторбензофенон, в качестве гидроксисоединений - 4,4'-дигидрокси-2,2-дифенилпропан, 4,4'-дигидроксибифенил, 4,4-дигидроксибензофенон, 4,4'-дигидроксибензол, 4,4'-дигидроксидифенилсульфон.

3. Способ получения полиэфиркетонов, предназначенных для использования в качестве суперконструкционных полимерных материалов, по п. 1, отличающийся тем, что процесс протекает одностадийно, при загрузке всех компонентов, при температурных режимах синтеза 165,5°С в течение 5 часов.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2012 |

|

RU2494118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2008 |

|

RU2394847C2 |

| US 4837296 A, 06.06.1989. | |||

Авторы

Даты

2018-10-16—Публикация

2018-02-26—Подача