Изобретение относится к композиции динамически вулканизированных термоэластопластов (ДТЭП) на основе нитрилсодержащих каучуков (например, БНК) и полипропилена (ПП), получаемых методом реакционной экструзии либо в смесителе роторного типа, а также к способу получения композиции динамически вулканизированных термоэластопластов, и изделию, содержащему такую композицию. Композиции, полученные согласно настоящему изобретению, находят применение при изготовлении промышленных изделий для кабельной, электротехнической промышленности, в строительстве, сельском хозяйстве, медицине, бытовой технике и автомобилестроении.

Уровень техники

Основной проблемой создания полимерных композиционных материалов на базе полимеров различной природы является отсутствие их термодинамической совместимости, приводящее к формированию на поверхности раздела фаз двухфазной структуры с высокими значениями энергии. Чем больше разница полимеров, образующих смесь, в полярности и растворимости в углеводородных растворителях, тем больше их термодинамическая несовместимость. Для пары полимеров полипропилен - нитрилсодержащий каучук, сильно отличающихся по полярности, эта проблема особенно актуальна.

Для улучшения взаимодействия на границах двух разнородных по полярности полимерных фаз в состав композиции вводят особые полимерные добавки - компатибилизаторы (совмещающие агенты), которые обладают поверхностно-активными свойствами за счет наличия полярных функциональных групп в структуре основной углеводородной полимерной цепи.

Так, известно применение компатибилизаторов и их влияние на композиции, которые описывают, например, в статье Snoopy George, L. Prasannakumari, Peter Koshy, K.T. Varughese, Sabu Thomas. Tearing behavior of blends of isotactic polypropylene and nitrile rubber: influence of blend ratio, morphology and compatibilizer loading. // Materials Letters, 1996. - v. 26. - n. 1-2- p. 51-58. Обнаружено, что добавка нескольких процентов компатибилизатора приводит к повышению модуля условной прочности при растяжении и уменьшению размеров доменов каучука в смеси. Отмечено, что введение 1% малеинизированного полипропилена в качестве компатибилизатора снижает размер доменов БНК на 35%, а 3% фенольно-модифицированного полипропилена - на 77%. Повышение дозировки компатибилизаторов до 10-15% не приводит к дальнейшим изменениям свойств. Полипропилен, модифицированный полярными группами малеинового ангидрида (МА), а также полипропилен, модифицированный фенолформальдегидными смолами (ФФС) упоминается, в частности, в статье Snoopy George, K. Ramamurhy, J.S. Anand, G. Groeninckx, K.T. Varughese, Sabu Thomas. Rheological behavior of thermoplastic elastomers from polypropylene/acrilonitrile-butadiene rubber blends: effect of blend ratio, reactive compatibilization and dynamic vulcanization. // Polymer, 1999. - v. 40.-п. 15.-р. 4325-4344.

Также из уровня техники известны такие компатибилизаторы для смеси ПП и нитрил содержащий каучук, как хлорированный полиэтилен (ХПЭ), высоко-хлорированный полиэтилен (вХПЭ), хлорированный полипропилен (ХПП) (см. Jiongxi Pan, Haiqing Hu, Zhaoge Huang, Yuzhong Duan. The influence of compatibilizers on nitrile-butadiene rubber and polypropylene (NBR/PP) blends. // Polymer-plastics Technology and Engineering, 2001. - v. 40. - n. 5. - p. 593-604), диглицидиловый эфир бисфенола-А - ДГЭБА (Н. Ismail, D. Galpaya, Z. Ahmad. The compatibilizing effect of epoxy resin (EP) on polypropylene (PP)/recycled acrylonitrile butadiene rubber (NBRr) blends. // Polymer Testing, 2009 - v. 28. - n. 4. - p. 363-370), полипропилен с привитым глицидилметакрилатом (ГМА) (Li-Feng Chen, Betty Wong, W.E. Baker. Melt grafting of glycidyl methacrylate onto polypropylene and reactive compatibilization of rubber toughened polypropylene. // Polymer Engineering&Science, 1996. - v. 36. - n. 12. - p. 1594-1607).

Несмотря на существующие усовершенствования способов компатибилизации смесей ПП и нитрилсодержащего каучука, отмеченные выше физико-механические и высокоэластические характеристики получающихся смесевых термоэластопластов (ТЭП), особенно с большой объемной долей нитрилсодержащего каучука, значительно уступают характеристикам, демонстрируемым обычными вулканизатами нитрилсодержащего каучука.

Из уровня техники известно применение «динамической» вулканизации каучуковой фазы непосредственно в процессе смешивания ее с расплавом ПП при переработке с помощью обычных для каучуков вулканизующих агентов. Впервые данный способ был применен для смеси ПП и этилен-пропилен-диенового каучука (СКЭПТ), а затем стал применяться для смеси ПП и нитрилсодержащего каучука с целью совершенствования структуры и свойств смесей Таким образом было достигнуто дополнительное усиление взаимодействия в смеси ПП и нитрилсодержащего каучука не только за счет межфазной энергии, но и вследствие увеличения когезионной прочности самих частиц каучука посредством создания в них вулканизационной сетки.

В настоящее время используют три системы для вулканизации: серосодержащую, фенольную и пероксидную. Получение ДТЭП с применением серосодержащей вулканизирующей системы описано, например, в статье М. Hernandez, J. Gonzales, C.Albano, M. Ichago, D. Lovera. Thermal and mechanical characterization of PP/NBR blends. // Rev. Fac. Ing. UCV, 2006. - v. 21. - n. l, а также в патенте RU 2312872. Получаемые согласно указанным известным источникам ДТЭП имеют прочность 10-20 МПа, относительное удлинение 300-500% и твердость по Шору А - 50 единиц.

Несмотря на высокие физико-механические показатели, ДТЭП, получаемые с помощью серной вулканизирующей системы, отличаются очень низкой текучестью и сильным неприятным запахом, выделяемым при переработке в расплаве.

Применение фенольной вулканизирующей системы описано, например, в статьях Thermoplastic Elastomers/ Geoffrey Holden, Hans R. Kricheldorf Roderic P. Quirk. Hanser Verlag, 2004, B.G. Soares, M.S.M. Almedia, C. Ranganathaian, M.V. Deepa Urs, Siddaramaiah. The characterization of PP-NBR blends by positron annihilation lifetime spectroscopy (PALS): The effect of composition and dynamic vulcanization. // Polymer Testing, 2007. - v. 26. - n.l. - p. 88-94, а также в патентах US 4355139, JP 4476713, RU 2366671.

Однако у фенольной вулканизирующей системы остается неустранимым ряд недостатков, делающих ее малопривлекательной для широкого применения в промышленности. К этим недостаткам, прежде всего, следует отнести высокую токсичность системы и катализаторов ее отверждения, что резко понижает экологическую и санитарно-гигиеническую безопасность таких ДТЭП. Кроме этого, определенные особенности химического поведения фенольной вулканизирующей системы существенно затрудняют применение ее в непрерывной и высокопроизводительной реакционной экструзионной технологии производства ДТЭП. Так, для фенольной вулканизирующей системы характерна относительно низкая оптимальная температура эффективной работы, составляющая 150-170°С, что малоприемлемо для экструзионной переработки ПП, осуществляемой при 153-163°С и выше. В связи с этим, большое внимание исследователей привлекла пероксидная вулканизирующая система, использующая высокотемпературные пероксиды, и лишенная вышеперечисленных недостатков.

Специфической особенностью пероксидной вулканизирующей системы является ее способность ускорять радикально-цепные процессы деструкции макроцепей ПП в процессе его переработки в расплаве, что, в целом, негативно отражается на комплексе свойств получающихся продуктов. Решить указанную проблему позволяет совместное использование с пероксидом соагентов вулканизации - полифункциональных виниловых мономеров различной природы, сдвигающих равновесие реакций деструкция - сшивание в сторону сшивания. Кроме того, полярные функциональные группы, входящие в состав соагента, в значительной мере, определяют его способность улучшать взаимодействие двух разнополярных полимеров таких, как ПП и нитрилсодержащий каучук.

Использование пероксидной системы и соагента вулканизации описано, например, в статье Bluma G. Soares, Marlucy de Oliveira, Domenica Meireles, Alex S. Sirqueira, Raquel S. Mauler. Dynamically vulcanized polypropylene/nitrile rubber blends: The effect of peroxide/bis-maleimide curing system and different compatibilizing systems. // Journal of Applied Polymer Science, 2008. - v. 110. - n. 6. - p. 3566-3573, в патентах CN 101205331, JP 3985547, RU 2269549 C1. Недостатками представленных выше композиций ДТЭП являются низкие значения показателя текучести расплава (ПТР230°C/2,16 кг) <0,9 г/10 мин, а также невысокие физико-механические характеристики ДТЭП с повышенной мягкостью поверхности (твердость по Шору А <70 единиц): прочность при разрыве составляет менее 5,2 МПа, относительное удлинение при разрыве - менее 210%.

Наиболее близким техническим решением является патент JP 4125576, выбранный в качестве прототипа. Вулканизирующая система, используемая в JP 4125576, содержит тщательно подобранную по соотношению и суммарной концентрации тройную смесь высокоактивных полярных и полифункциональных виниловых мономеров, в качестве которых применяют триметилолпропантриакрилат (ТМПТА), глицидилметакрилат (ГМА) и малеиновый ангидрид (МА). Кроме того, в качестве соагента вулканизации, помимо вышеописанной тройной смеси, дополнительно используют олигомерный полибутадиен (ПБ) с гидроксильными функциональными группами. Его присутствие в составе вулканизирующей системы является ключевым для улучшения физико-механических показателей получающегося ДТЭП, что, по всей вероятности, объясняется усилением межфазного взаимодействия смеси ПП и нитрилсодержащего каучука. Присутствие гидроксильных групп в структуре олигомерного ПБ, очевидно, позволяет усилить химическое взаимодействие с нитрильными группами каучука (вероятно, по механизму нуклеофильного присоединения - алкоголиза) в процессе динамической вулканизации.

Другой важной и характерной особенностью способа динамической вулканизации смеси ПП и нитрилсодержащего каучука, заявленной в данном патенте, является обязательное наличие полимерного эластифицирующего агента, в качестве которого выступает СКЭПТ. Применение СКЭПТ улучшает прочность и относительное удлинение ДТЭП, при этом продукты становятся более мягкими и стойкими к термоокислительному старению. Для большего повышения мягкости ДТЭП необязательно используют низкомолекулярные мягчители, такие как, например, парафиновые масла или сложноэфирные пластификаторы, и полимерные мягчители, преимущественно стирол-этилен-бутилен-стирольный блок-сополимер (SEBS). Кроме того, в составе композиции ДТЭП присутствуют другие известные добавки, способствующие улучшению, в основном, отдельных эксплуатационных свойств материала, в частности, стабилизаторы, антиоксиданты, минеральные наполнители и другие целевые добавки.

Недостатками использования олигомерного ПБ с гидроксильными группами, способными к химическому взаимодействию с нитрильными группами каучука, согласно прототипу, затрудняющими широкое использование этих материалов на практике, является, прежде всего, высокая вязкость расплава, возникающая вследствие ряда обстоятельств:

1) слишком высокая активность полифункциональных мономеров - соагентов динамической вулканизации, в особенности ТМПТА, способствует избыточному сшиванию каучуковой фазы (БНК и СКЭПТ);

2) низкое содержание ПП в составе композиции ДТЭП, в особенности ДТЭП с повышенной мягкостью (твердость по Шору А <70 единиц), не может обеспечить хорошую текучесть продуктов вулканизации. В частности, содержание изотактического ПП в составе композиции ДТЭП с повышенной мягкостью (твердость по Шору А равна 66 единиц), приведенном авторами в примере 2 по прототипу, составляет всего 9,2 мас. % от массы каучуков БНК и СКЭПТ в композиции. Такое содержание ПП не позволяет хорошо диспергировать каучуковую фазу в непрерывной матрице ПП;

3) выбор СКЭПТ в качестве основного эластифицирующего агента в композиции ДТЭП, термодинамически несовместимого с матрицей ПП, приводит к преимущественной локализации СКЭПТ в матрице БНК и относительному уменьшению объема непрерывной фазы ПП. Молекулярная масса СКЭПТ также способствует низкой текучести получаемых продуктов.

Кроме того, еще одним недостатком является существенное снижение бензомаслостойкости, обусловленное введением СКЭПТ в состав композиции ДТЭП в указанном в прототипе, которая является важной характеристикой материалов такого рода.

Кроме того, олигомерный гидроксилированный ПБ не способствует усилению взаимодействия ПП и БНК, является дорогим и сложным в технологии компонентом и имеет относительно низкую химическую активность.

Таким образом, известные из уровня техники способы не позволяют получить композиции ДТЭП с требуемым комплексом технологических и эксплуатационных характеристик. В связи с этим имеют большое значение и являются желательными дальнейшие усовершенствования в области получения композиций ДТЭП с комплексом свойств, позволяющих значительно расширить области их использования.

Сущность изобретения

Задачей настоящего изобретения является улучшение технологических и эксплуатационных характеристик динамически вулканизированных термоэластопластов (ДТЭП) путем улучшения композиционной совместимости различных по полярности полимеров, входящих в состав композиции.

Технический результат настоящего изобретения заключается в получении композиции термоэластопласта, динамически вулканизированного с помощью пероксидной вулканизирующей системы, обладающей улучшенными технологическими и эксплуатационными свойствами, в частности, повышенной текучестью расплава, широким диапазоном твердости поверхности, высокой эластичностью при растяжении в том числе для композиций с повышенной мягкостью поверхности, и более высокой, чем в прототипе, стойкостью к набуханию в бензине и масле при повышенной температуре (до 120°С). Дополнительный технический результат заключается в возможности использовать в качестве исходного сырья более дешевые и доступные марки ПП, БНК, эластифицирующих агентов и компонентов вулканизирующей системы.

Технический результат достигается использованием в составе вулканизующей группы, наряду с пероксидом, соагента вулканизации, являющегося полуэфиром гликолей, преимущественно этиленгликоля (ЭГ), с непредельными алифатическими двухосновными кислотами, преимущественно малеиновой кислотой, а также включение в состав композиции эластифицирующего полимерного агента с определенной микроструктурой цепей, на основе сополимеров пропилена с этиленом и/или терполимеров пропилена, этилена и бутена-1, преимущественно содержащего звенья пропилена.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции динамически вулканизированного термоэластопласта (ДТЭП), содержащей:

• от 5 до 50 мас. % полипропилена и/или сополимера пропилена с олефинами, содержащими от 2 до 6 атомов углерода;

• от 40 до 85 мас. % нитрилсодержащего каучука;

• от 2 до 30 мас. % компатибилизаторов (полимерных совместителей), представляющих собой малеинизированные продукты на основе полипропилена, сополимеров этилена и пропилена и/или бутадиена и стирола;

• от 2 до 40 мас. % полимерных эластифицирующих агентов;

• от 0,1 до 3 мас. % пероксидного инициатора;

• от 1,0 до 10 мас. % соагента вулканизации.

Согласно настоящему изобретению, в качестве полипропилена (ПП) используют ПП и/или его сополимеры с олефинами, содержащими от 2 до 6 атомов углерода, в частности: изотактический полипропилен (ПП), статистический сополимер пропилена с этиленом (СЭП), блок-сополимеры пропилена с этиленом (БС), бутеном-1 и/или их смеси. Предпочтительно, используют гомополипропилен или сополимер пропилена и этилена. Значения ПТР230°C/2,16 кг ПП, СЭП и БС варьируют от 0,3 до 30 г/10 мин, предпочтительно от 3 до 8 г/10 мин. Содержание ПП и/или его сополимеров в составе ДТЭП варьируют от 5 до 50 мас. %, предпочтительно от 7 до 30 мас. %, более предпочтительно от 10 до 20 мас. %. Большой диапазон содержания ПП в композиции позволяет варьировать свойства конечного ДТЭП в зависимости от требований к изделиям, в которых применяется ДТЭП. Содержание ПП в ДТЭП ближе к 50 мас. % обеспечивает прочность и бензомаслостойкость ДТЭП, в то время как содержание ПП в ДТЭП близкое к 5 мас. % приводит к повышению эластичности продукта. Выход за пределы диапазона существенно изменит свойства ДТЭП, приведя к нарушению комплекса твердость - эластичность.

В качестве нитрилсодержащего каучука используют бутадиен-нитрильный каучук (БНК) промышленных марок с содержанием акрилонитрила от 17 до 40 мас. % и с вязкостью по Муни МБ1+4(100°C) от 40 до 120 условных единиц. В частности, пригодные для осуществления настоящего изобретения нитрилсодержащие каучуки включают в себя, но не ограничиваются: бутадиен-нитрильный каучук, тройные сополимеры бутадиена, акрилонитрила и дополнительных мономеров. В одном из вариантов осуществления изобретения указанные тройные сополимеры включают тройной сополимер бутадиена, акрилонитрила и акриловой кислоты, тройной сополимер бутадиена, акрилонитрила и винилиденхлорида, но не ограничиваются ими. Наиболее предпочтительным является бутадиен-нитрильный каучук. Содержание БНК в составе ДТЭП варьируют от 40 до 85 мас. %), предпочтительно от 40 до 70 мас. %, более предпочтительно от 42 до 55 мас. %.

Компатибилизаторы (полимерные совместители) в композиции ДТЭП по настоящему изобретению включают промышленно-выпускаемые малеинизированные продукты на основе ПП, СЭП и БС. Содержание химически привитых групп малеинового ангидрида компатибилизатора составляет от 0,1 до 5%. Примерами таких компатибилизаторов являются, продукты марок Bondyram, Fusabond, Polybond и их аналоги, но не ограничиваются ими. Содержание компатибилизаторов в составе ДТЭП варьируют от 2 до 30 мас. %, предпочтительнее от 5 до 15 мас. %.

Полимерные эластифицирующие агенты композиции по настоящему изобретению выбраны из аморфных сополимеров пропилена с этиленом с содержанием этилена в пределах от 8 до 16 мас. %. Примерами являются, но не ограничиваются, продукты, выпускаемые компанией ExxonMobil Chemical под брендом Vistamaxx. Значения ПТР230°C/2,16 кг этих продуктов варьируют от 3 до 18 г/10 мин. Кроме сополимеров пропилена и этилена, используют близкие им по природе терполимеры пропилена с этиленом и бутеном-1. Например, терполимеры, производимые компанией Degussa (Германия) под марками Vestoplast (всего 15 наименований). Продукты Vestoplast отличаются от полимеров Vistamaxx, помимо микроструктуры цепей, повышенной текучестью (ПТР230°C/2,16 кг >100 г/10 мин). Содержание полимерных эластифицирующих агентов в составе ДТЭП варьируют от 2 до 40 мас. %, предпочтительно от 5 до 30 мас. %, более предпочтительно от 17 до 27 мас. %. Пероксидный инициатор для композиции по настоящему изобретению выбирают из органических пероксидов с периодом полураспада до 0,1 часа в температурном интервале от 150 до 210°С, предпочтительно от 170 до 200°С. Примерами таких инициаторов являются, но не ограничиваются ими: 1,3-1,4-бис (третбутилпероксиизопропил)-бензол, 2,5-диметил-2,5-ди(трет-бутилперокси)-гексан, 3,6,9-триэтил-3,6,9-триметил-1,4,7-трипероксионан. Содержание указанного пероксидного инициатора в композиции ДТЭП варьируют от 0,1 до 3 мас. %, предпочтительно от 0,5 до 2,0 мас. %), более предпочтительно от 0,8 до 1,5 мас. %.

В качестве соагента вулканизации используют продукты этерификации, представляющие собой моно(полу)эфиры двух- и трехосновных непредельных алифатических кислот, предпочтительно малеиновой, и двух- и многоосновных спиртов, предпочтительно гликолей, из наиболее предпочтительно - этиленгликоля. Содержание соагента в составе композиции ДТЭП варьируют от 1,0 до 10 мас. %, предпочтительно от 2,0 до 9 мас. %), предпочтительнее от 3,0 до 8 мас. %, более предпочтительно от 3 до 7 мас. %.

Композиция ДТЭП включает рецептуру стабилизации, содержащую фенольные, араминные, фосфитные стабилизаторы, стеараты или гидротальциты, например, пентаэритрит-тетракис-[3-(3,5-ди-трет-бутил-4-оксифенил)-пропионат), трис(2,4-ди-трет-бутилфенил)фосфит, стеарат кальция. Также можно дополнительно использовать светостабилизаторы, антистатики, нуклеаторы, наполнители (например, такие, как тальк, карбонат кальция, каолин), пигменты, технический углерод и другие добавки.

Далее, настоящее изобретение относится также к способу получения вышеуказанной композиции динамически вулканизированного термоэластопласта (ДТЭП), включающему:

а) получение гомогенного расплава, содержащего: от 5 до 50 мас. % полипропилена и/или сополимеров пропилена с олефинами, содержащими от 2 до 6 атомов углерода, от 40 до 85 мас. % нитрилсодержащего каучука, от 2 до 30 мас. % компатибилизаторов (полимерных совместителей), представляющих собой малеинизированные продукты на основе полипропилена, сополимеров этилена и пропилена и/или бутадиена и стирола, от 2 до 40 мас. % полимерных эластифицирующих агентов;

b) вулканизацию расплава, полученного на стадии а), с применением пероксидной вулканизирующей системы, содержащей от 0,1 до 3 мас. % пероксидного инициатора, и от 1,0 до 10 мас. % соагента вулканизации.

В частности, на стадии а) указанного способа получают гомогенный расплав при перемешивании и замешивании компонентов композиции. Перемешивание проводят в оборудовании, известном из уровня техники, например, в смесительном оборудовании (вальцы, смесители Бенбери, смесители Брабендера), одношнековом, двухшнековом экструдере и подобных смесителях.

Добавление компонентов в смесительное оборудование проводят в произвольном порядке. Предпочтительно, порядок добавления компонентов следующий: нитрилсодержащий каучук, затем вводят полипропилен (ПП), и/или сополимер пропилена с олефинами, содержащими от 2 до 6 атомов углерода, затем компатибилизатор (полимерный совместитель), после него полимерный эластифицирующий агент.

Температура смешивания компонентов определяется температурой плавления используемых полимеров. Время смешивания определяется таким образом, чтобы обеспечить гомогенизацию расплава и составляет приблизительно от 1 до 30 минут, предпочтительно от 2 до 20 минут, более предпочтительно - 2,5-3,5 минуты.

На стадии b), после получения гомогенного расплава полимеров на стадии а), начинают процесс вулканизации путем введения в расплав компонентов вулканизирующей системы. Компоненты вводят в следующем порядке: сначала соагент вулканизации, затем пероксидный инициатор.

Вулканизацию проводят при температуре от 150 до 210°С, предпочтительно от 170 до 200°С. Длительность процесса вулканизации составляет от 1 до 30 минут.

Полученная в соответствии с настоящим изобретением композиция ДТЭП представляет собой полимерный продукт и характеризуется следующими свойствами: показателем текучести расплава до 10-15 г/10 мин при 190°С и 5 кг нагрузки, твердостью по Шору А от 60 до 97 единиц, прочностью при разрыве от 4 до 12 МПа, относительным удлинением при разрыве до 450%, в том числе для композиций с повышенной мягкостью поверхности.

Полученную согласно настоящему изобретению композицию ДТЭП могут подвергать формованию с получением изделия. Способ получения изделия по настоящему изобретению включает описанные выше стадии способа получения указанной композиции: (а) предварительное приготовление расплава полимеров; и (b) вулканизация и получение ДТЭП, после которых проводят стадию (с): формование ДТЭП. На данной стадии полученную на стадии (b) композицию ДТЭП в гранулированной или мелкораздробленной форме подвергают переработке для получения разнообразных изделий всеми доступными способами, известными для переработки термопластичных полимеров, в частности, такими как: экструзия, литье под давлением, горячее прессование, экструзия с раздувом.

Настоящее изобретение касается также промышленного изделия, включающего указанную композицию, и полученного указанным выше способом. В частности, такое изделие представляет собой формованный конструкционный элемент транспортного средства, корпусную деталь, упаковочное или изолирующее изделие, но не ограничивается ими.

Данное изобретение более конкретно описано со ссылкой на приведенные ниже примеры. Эти примеры приведены только для иллюстрации настоящего изобретения и не ограничивают его.

Примеры осуществления изобретения

Для подтверждения осуществления настоящего изобретения были получены композиции ДТЭПов с использованием исходных компонентов, как описано ниже.

Полипропилен:

- гомополимер полипропилена (ПП);

- статистический сополимер этилена и пропилена (СЭП) марки PPR015BM: ПТР230°C/2,16 кг=1,2-1,8 г/10 мин, производство ООО «Томскнефтехим» (РФ);

- блок-сополимер пропилена и этилена марки БС 22015.

Нитрил содержащий каучук (БНК):

- сополимер бутадиена и нитрила акриловой кислоты марки БНКС-28АМН: массовая доля нитрила акриловой кислоты 27-30%, вязкость по Муни ML(1+4)100°C 50-70 условных единиц, производство АО «Красноярский завод синтетического каучука» (РФ).

Полимерные совместители (компатибилизаторы):

- модифицированный малеиновым ангидридом гомополипропилен марки Bondyram 1101: d=0,900 г/см3;

- глицидилметакрилат (ГМА).

Полимерные эластифицирующие агенты:

- сополимер пропилена и этилена марки Vistamaxx6202: ПТР190°C/2,16 кг=9,1 г/10 мин, содержание этилена 15%, производитель ExxonMobil;

- сополимер пропилена и этилена марки Vistamaxx6102: ПТР190°C/2,16 кг=1,4 г/Юмин, содержание этилена 16%, производитель ExxonMobil (США);

- сополимер пропилена и этилена марки Vistamaxx3980: ПТР190°C/2,16 кг=3,6 г/10 мин, содержание этилена 9%, производитель ExxonMobil (США);

- аморфный полиолефин марки Vestoplast ЕРХ35: ПТР230°C/2,16 кг=138 г/10 мин, производитель Evonik (Германия);

- сополимер этилена, пропилена и диена (СКЭПТ) Vistalon 2502Х: Вязкость по Муни ML(1+4)125°C 26 условных единиц, содержание этилена 49,0 мас. %, содержание этилиденнорборнена 4,2 мас. %, производитель ExxonMobil (США);

- полибутадиен с гидроксильными концевыми группами марки R-45HT, производитель Cray Valley (США);

- олигомерный полибутадиен эпоксидированный.

Пероксидный инициатор:

-1,3-1,4-бис(трет-бутилперокси-изопропил) бензол марки LUPEROX F40, температура самоускоряющегося разложения 70°С, производитель Arkema (Франция).

Соагент вулканизации:

- моноэфир этиленгликоля и малеиновой кислоты (МЭГ);

- триметилолпропантриакрилат (ТМПТА);

- малеиновый ангидрид (МА).

Добавки:

- тальк марки А20, производитель Luzenac (Франция);

- минеральное масло PW-90;

- смесь антиоксидантов Иргафос1010 и Иргафос168 (в соотношении 1: 1);

- каолин МИКАО 98-02;

- стирол-этилен-бутилен-стирольный блок-сополимер, SEBS.

Композиции получали на смесительном оборудовании периодического действия, в качестве которого использовался лабораторный смеситель «Брабендер» роторного типа с объемом камеры смешивания 350 см3. Температура в камере смешивания устанавливалась на уровне 150°С. Время смешивания в расплаве 2,5-3,5 минуты, частота вращения роторов смесителя - 100 об/минуту. Композиция после выгрузки из смесителя и охлаждения измельчалась на режущей мельнице, раздробленный материал использовался для изготовления образцов для испытаний.

Методы исследований композиций:

Определение показателя текучести расплава проводили при температуре 190°С и нагрузке 2,16 кг и 5 кг по ГОСТ 11645.

Определение предела текучести при разрыве, предела прочности на разрыве и относительной деформации при разрыве проводили по ГОСТ 11262 при скорости испытания 500 мм/мин.

Определение модуля упругости на изгибе проводили по ASTMD 790, вид испытания - трехточечный изгиб, скорость испытания - 1,3 мм/мин.

Определение твердости по Шору А/1 проводили по ГОСТ 24621.

Определение теплостойкости по Вика (10H) проводили по ASTM 1525.

Определение стойкости к воздействию жидких агрессивных сред проводили по ГОСТ 9.030-74

Состав и свойства полученных композиций ДТЭП приведены в Примерах 1-24.

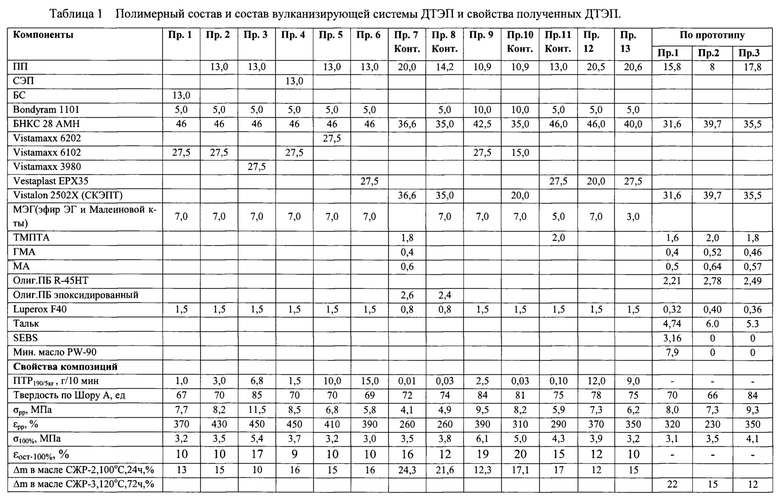

В Примерах 1-4 (Таблица 1) приведены свойства композиций ДТЭП, демонстрирующие их преимущества в физико-механических характеристиках перед аналогичными по значениям твердости композициями, указанными в материалах патента, являющегося прототипом нашего изобретения (См. данные по прототипу в Таблице 1, Примеры 1-3).

В Примерах 1-6 (Табл. 1) видны возможности изменения свойств ДТЭП простым варьированием природы ПП и эластифицирующего агента.

Из данных, приведенных в Примерах 7 Конт., 8 Конт., 9 и 10 Конт. (Таблицы 1), видны преимущества предлагаемых соагента-модификатора - МЭГ (Пример 8 Конт.) и эластифицирующего агента - Vistamaxx 6102 (Пример 9) перед многокомпонентной системой модификации (Пример 7 Конт.) и эластифицирующим агентом СКЭПТ (Vistalon 2502Х), применяемыми в изобретении по прототипу (Примеры 8 Конт. и 10 Конт.). Этими преимуществами являются более высокая текучесть (ПТР), прочностные показатели (σрр и εрр) и стойкость к воздействию масла (СЖР-2) при температуре 100°С.

Данные Примера 11 Конт., при сравнении с Примером 6 (Таблица 1), демонстрируют негативные последствия введения в модифицирующую систему ДТЭП активного полифункционального мономера ТМПТА, способствующего «перезашиванию» фазы БНКС, что отражается на резком падении текучести и ухудшении физико-механических свойств продуктов модификации.

Примеры 12 и 13 (Таблица 1) демонстрируют тенденцию изменения свойств ДТЭП при допустимом снижении дозировки Vistamaxx 6102 (Пример 12) и МЭГ (Пример 13) в составе заявляемой композиции.

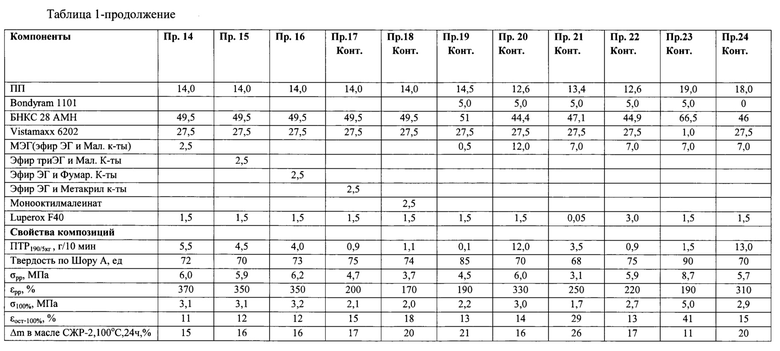

В Примерах 14-16, 17 Конт. и 18 Конт. (Таблица 1, продолжение) отражен характер и степень влияния природы соагента-модификатора на свойства получаемых ДТЭП.

В Примерах 19 Конт. - 24 Конт. (Таблица 1, продолжение) отражено влияние недопустимого снижения или нерационального превышения границ дозировок основных ингредиентов в композиции ДТЭП, предлагаемой в настоящем изобретении.

Не желая связывать себя какой-либо теорией, Заявитель предполагает, что полученные результаты являются следствием структуры молекулы применяемого соагента, в которой, наряду с двойной связью, предусматривается совместное присутствие минимум одной пары функциональных групп: спиртового гидроксила и кислотной карбоксильной группы. Наличие не более одной двойной связи в молекуле соагента способствует, в определенной мере, предотвращению избыточного сшивания макромолекул каучука в процессе динамической вулканизации в расплаве смеси ПП и нитрилсодержащего каучука. Отсутствие избыточного сшивания макромолекул каучука позволяет получать на выходе более высокотекучие продукты с улучшенным относительным удлинением при разрыве (см., например, Примеры 1-6 в Таблице 1).

Микроструктура цепей применяемого в композициях по настоящему изобретению эластифицирующего полимерного агента, представляющего собой сополимеры на основе пропилена с этиленом, или терполимеры пропилена, этилена и бутена-1, позволяет улучшить совместимость преимущественно аморфных со- и терполимеров пропилена с матрицей изотактического полипропилена. Кроме того, эластифицирующие агенты, содержащие преимущественно звенья пропилена по сравнению с эластомерами на основе этилена, позволяют контролировать процессы деструкции и сшивания макроцепей под воздействием пероксидной вулканизирующей группы при синтезе ДТЭП. В совокупности со структурой соагента вулканизации, применение эластифицирующего агента с преимущественным содержанием в цепи пропилена значительно улучшает и позволяет широко варьировать такие технологические и эксплуатационные качества продуктов, как: вязкость расплава, твердость, относительное удлинение при разрыве, гладкость поверхности, внешний вид получающихся изделий (см., например, Примеры 7 Конт., 8 Конт., 9 и 10 Конт.).

Из представленных экспериментальных данных также видно, что выбранные в соответствии с изобретением эластифицирующие агенты дают преимущество в стойкости к набуханию в углеводородных средах получаемых продуктов, по сравнению с составами ДТЭП, в которых используются эластифицирующие агенты иной природы, например, СКЭПТ, как в прототипе заявки (см. Примеры 1-3 по прототипу в таблице 1).

Не связываясь какой-либо теорией, заявитель предполагает, что эффект улучшения бензомаслостойкости предлагаемых ДТЭП, по сравнению с прототипом, связан с различной пространственной локализацией эластифицирующих агентов, вводимых в структуру ДТЭП, ввиду их существенно разной совместимости с полипропиленовой матрицей. Выбранные эластифицирующие агенты на основе пропиленовых эластомеров вследствие своих структурных особенностей, как описано выше, обладают существенно лучшей совместимостью с матрицей ПП, по сравнению со СКЭПТ на основе этиленовых эластомеров. Это, очевидно, предопределяет их преимущественную локализацию в матрице при смешивании и получении композиции ДТЭП. Напротив, СКЭПТ, термодинамически несовместимый с ПП, наиболее вероятно, имеет преимущественную локализацию в фазе нитрилсодержащего каучука, разрыхляя его структуру, а также межфазную область, что может сказаться на снижении, в определенной мере, диффузионного барьера, обеспечиваемого, в основном, полярным каучуком, к процессам набухания ДТЭП в углеводородных средах.

σpp, - Предел текучести, МПа

εpp - относительное удлинение при разрыве %

σ100% - прочность при разрыве, МПа

εост. 100% - остаточное удлинение образца, после его удлинения на 100% с последующим снятием нагрузки, %

Δm - изменение массы образца при воздействии масла, %

Группа изобретений относится к полимерной промышленности и может быть использована для изготовления изделий в автомобильной, кабельной, электротехнической, обувной промышленности, в производстве резинотехнических изделий, в производстве товаров бытового назначения. Динамически вулканизированный термоэластопласт содержит: от 5 до 50 мас. % полипропилена и/или сополимеров пропилена с олефинами; от 40 до 85 мас. % нитрилсодержащего каучука; от 2 до 30 мас. % компатибилизаторов (малеинизированных продуктов на основе полипропилена, сополимеров этилена и пропилена и/или бутадиена и стирола); от 2 до 40 мас. % полимерных эластифицирующих агентов; от 0,1 до 3 мас. % пероксидного инициатора; от 1,0 до 10 мас. % соагента вулканизации. Группа изобретений также относятся к способу получения композиции динамически вулканизированного термоэластопласта, способу получения изделия, содержащего композицию по изобретению, и изделию, изготовленному или содержащему композицию по изобретению. Обеспечивается повышение текучести расплава, эластичности при растяжении, стойкость к набуханию в бензине и масле. 5 н. и 20 з.п. ф-лы, 1 табл., 24 пр.

1. Композиция для получения динамически вулканизированного термоэластопласта, содержащая, в расчете на 100%:

- от 5 до 50 мас. % полипропилена и/или сополимеров пропилена с олефинами, содержащими от 2 до 6 атомов углерода;

- от 40 до 85 мас. % нитрилсодержащего каучука;

- от 2 до 30 мас. % компатибилизаторов (полимерных совместителей), представляющих собой малеинизированные продукты на основе полипропилена, сополимеров этилена и пропилена и/или бутадиена и стирола;

- от 2 до 40 мас. % полимерных эластифицирующих агентов;

- от 0,1 до 3 мас. % пероксидного инициатора;

- от 1,0 до 10 мас. % соагента вулканизации.

2. Композиция по п. 1, где полипропилен и/или сополимер пропилена с олефинами, содержащими от 2 до 6 атомов углерода, характеризуется значением ПТР230°C/2,16 кг в диапазоне от 0,3 до 30 г/10 мин, предпочтительно от 3 до 8 г/10 мин, более предпочтительно от 1,2 до 1,8 г/30 мин.

3. Композиция по п. 1, где указанный полипропилен и/или сополимер пропилена с олефинами, содержащими от 2 до 6 атомов углерода, выбран из группы, состоящей из полипропилена или сополимеров пропилена с этиленом, бутеном-1, предпочтительно гомополипропилена или сополимера пропилена и этилена.

4. Композиция по пп. 1-3, где содержание указанного полипропилена и/или сополимера пропилена с олефинами составляет от 7 до 30 мас. %, более предпочтительно от 10 до 20 мас. %.

5. Композиция по п. 1, где указанный нитрилсодержащий каучук представляет собой бутадиен-нитрильный каучук, тройные сополимеры бутадиена, акрилонитрила и иных мономеров, например, тройной сополимер бутадиена, акрилонитрила и акриловой кислоты, тройной сополимер бутадиена, акрилонитрила и винилиденхлорида и т.д., более предпочтительно бутадиен-нитрильный каучук.

6. Композиция по п. 1, где количество указанного нитрилсодержащего каучука составляет от 40 до 70 мас. %, более предпочтительно от 42 до 55 мас. %.

7. Композиция по п. 1, где указанный нитрилсодержащий каучук представляет собой бутадиен-нитрильный каучук с содержанием акрилонитрила от 17 до 40 мас. % и вязкостью по Муни ML(1+4)100°С от 40 до 120 условных единиц.

8. Композиция по п. 1, где в качестве компатибилизаторов (полимерных совместителей) используют полипропилены, модифицированные привитыми молекулами малеинового ангидрида.

9. Композиция по п. 8, где содержание химически привитых групп малеинового ангидрида составляет от 0,1 до 5%.

10. Композиция по п. 1, где в качестве полимерных эластифицирующих агентов используют аморфные сополимеры пропилена.

11. Композиция по п. 1, где в качестве полимерных эластифицирующих агентов используют терполимеры пропилена с этиленом и бутеном-1.

12. Композиция по п. 10, где в качестве аморфных сополимеров пропилена используют сополимеры пропилена с этиленом с содержанием этилена в диапазоне от 8 до 16 мас. %.

13. Композиция по п. 10, где указанные сополимеры пропилена имеют показатель ПТР230°С/2,16 кг от 3 до 18 г/10 мин.

14. Композиция по п. 1, где пероксидный инициатор вулканизирующей системы представляет собой органические пероксиды, с периодом полураспада до 0,1 часа в температурном интервале от 150 до 210°С, предпочтительно от 170 до 200°С.

15. Композиция по п. 14, где указанные органические пероксиды выбраны из группы, состоящей из 1,3-1,4-бис (третбутилпероксиизопропил)-бензол, 2,5-диметил-2,5-ди(трет-бутилперокси)-гексан, 3,6,9-триэтил-3,6,9-триметил-1,4,7-трипероксононан.

16. Композиция по п. 1, где соагент вулканизации представляет собой полуэфир многоатомного спирта и многоосновной непредельной кислоты.

17. Композиция по п. 16, где указанный соагент вулканизации является моноэфиром этиленгликоля и малеиновой кислоты.

18. Способ получения композиции по пп. 1-17, включающий:

а) получение гомогенного расплава, содержащего: от 5 до 50 мас. % полипропилена и/или сополимеров пропилена с олефинами, содержащими от 2 до 6 атомов углерода, от 40 до 85 мас. % нитрилсодержащего каучука, от 2 до 30 мас. % компатибилизаторов (полимерных совместителей), представляющих собой малеинизированные продукты на основе полипропилена, сополимеров этилена и пропилена и/или бутадиена и стирола, от 2 до 40 мас. % полимерных эластифицирующих агентов;

b) вулканизацию расплава, полученного на стадии а), с применением пероксидной вулканизирующей системы, содержащей от 0,1 до 3 мас. % пероксидного инициатора, от 1,0 до 10 мас. % соагента вулканизации.

19. Способ по п. 18, где компоненты стадии а) вводят в следующем порядке: нитрилсодержащий каучук - полипропилен и/или сополимер пропилена с олефинами, содержащими от 2 до 6 атомов углерода, компатибилизатор (полимерный совместитель) - полимерный эластифицирующий агент.

20. Способ по п. 18, где вулканизацию проводят при температуре от 150 до 210°С, предпочтительно от 170 до 200°С.

21. Способ по п. 18, где длительность вулканизации составляет от 1 до 30 минут.

22. Способ получения изделия на основе композиции по пп. 1-17, включающий:

a) получение гомогенного расплава, содержащего: от 5 до 50 мас. % полипропилена и/или сополимеров пропилена с олефинами, содержащими от 2 до 6 атомов углерода, от 40 до 85 мас. % нитрилсодержащего каучука, от 2 до 30 мас. % компатибилизаторов (полимерных совместителей), представляющих собой малеинизированные продукты на основе полипропилена, сополимеров этилена и пропилена и/или бутадиена и стирола, от 2 до 40 мас. % полимерных эластифицирующих агентов;

b) вулканизацию расплава, полученного на стадии а), с применением пероксидной вулканизирующей системы, содержащей от 0,1 до 3 мас. % пероксидного инициатора, от 1,0 до 10 мас. % соагента вулканизации;

c) формование композиции, полученной на стадии b), с получением изделия из указанной формовочной композиции.

23. Способ по п. 22, где формование проводят экструзией, литьем под давлением, горячим прессованием, экструзией с раздувом и др.

24. Изделие, полученное способом по п. 22.

25. Изделие, содержащее композицию по любому из пп. 1-17.

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2299221C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОСТОЙКОЙ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2015 |

|

RU2619947C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| JP 2003213048 A, 30.07.2003. | |||

Авторы

Даты

2018-10-16—Публикация

2017-12-19—Подача