Область техники, к которой относится изобретение

Настоящее изобретение относится к процессу осаживания внутрь и наружу концов металлической трубы для формирования бурильной трубы, в частности, если труба используется для формирования секции осаживания бурильной трубы горизонтального направленного бурения.

Описание предшествующего уровня техники

Металлические трубы, которые используются для формирования бурильной трубы рассматриваемого типа, могут иметь концы труб, которые осажены наружу, осажены внутрь, или осажены и наружу, и внутрь, в зависимости от конечного применения. В этом отношении, имеются важные различия между бурильной трубой традиционного нефтепромыслового поля и бурильной трубой так называемого «горизонтального направленного бурения» (ГНБ). В настоящее время, большинство бурильных труб нефтепромысловых полей осажены и внутрь, и наружу, например, для получения наиболее толстой из возможного стенки для приваривания к бурильному замку. Бурильная труба для ГНБ обычно короче и меньше в диаметре, нежели бурильная труба для нефтепромыслового поля. В дополнение, в случае бурильной трубы для ГНБ, концы могут быть сопряжены напрямую, без приваривания к бурильному замку. В результате, область осаживания трубы для ГНБ оказывается относительно длинной, по сравнению с областью осаживания бурильной трубы для нефтепромыслового поля. Например, типичная секция традиционной бурильной трубы для ГНБ может быть приблизительно десять футов длиной, с резьбовым концом, относительно длинным, по сравнению с общей длиной такой секции трубы, например, приблизительно 9 дюймов длиной.

Существует два основных процесса для ковки с осаживанием металлических труб, механический, ударный процесс, и гидравлическое прессование с осаживанием. Ударный процесс осуществляется посредством нагревания конца труб, при этом используется ударный пуансон для осаживания на конце трубы. В случае с бурильной трубой, в области осаживания затем нарезается резьба и получается готовый продукт. Этот процесс используется много лет и в нефтепромысловой промышленности, и при бурении в горизонтальном направлении. Однако, основное ограничение ударного процесса при изготовлении продукта для ГНБ заключается в том, что этот способ подходит только для труб относительно большого внутреннего диаметра, из-за ударной природы такого процесса, используемого при осаживании. Трубы меньшего диаметра могут повредить ударный пуансон (молот) и вызвать иные проблемы. Эти ограничения не позволяли производителям бурильных труб для ГНБ выпускать некоторые конструкции с меньшим внутренним диаметром резьбы, такие как Ditch Witch™ или с обычной резьбой IF™.

Другой способ ковки с осаживанием металлических труб использует медленное, непрерывное, гидравлическое давление для формирования осаживания. Известны так называемые машины для ковки в «закрытых штампах», которые приводятся в действие гидравлически, открывая и закрывая штампы для обеспечения ковки. Обычно требуется большая емкость гидравлических насосов, поскольку штампы должны перемещаться на значительное расстояние между закрытым положением и открытым положением, при котором готовые части удаляются, и на их место помещаются новые заготовки для последующей обработки. При том, что способ ковки в закрытом штампе оказался рабочим в целом ряде отраслей промышленной ковки металлических частей, это способ не использовался ранее, насколько известно заявителю, в индустрии труб для ГНБ.

Задача настоящего изобретения состоит в том, чтобы преодолеть некоторые недостатки, упомянутые в связи с использованием ударного способа ковки при формировании бурильной трубы для ГНБ с осаженными концами.

Еще одна задача настоящего изобретения состоит в том, чтобы приспособить способ ковки в закрытом штампе для изготовления продукта для ГНБ, при этом такой продукт имеет относительно меньший внутренний диаметр в области осаживания с резьбой, чем это было достижимо ранее при помощи процесса ударной ковки.

Сущность изобретения

В соответствии с настоящим изобретением заявляется способ ковки в закрытом штампе для изготовления бурильных труб для ГНБ, имеющих осаженные внутрь и наружу концы. Применяется гидравлическое прессование с использованием гидравлического ковочного пресса для формирования конца трубы, который имеет наружный диаметр осаживания и внутренний диаметр осаживания, на участке внутреннего диаметра осаживания впоследствии нарезается резьба для формирования резьбового внутреннего канала. Соотношение наружного диаметра и внутреннего диаметра в области резьбового внутреннего канала больше, чем примерно 3.0, и предпочтительно порядка 3.5, или даже больше. Ковка осуществляется посредством нагревания необработанных концов трубы и использования непрерывного, медленного гидравлического пресса для формирования осаживаний. При обычной эксплуатации, один конец стальной трубы подвергается осаживанию и прессованию для формирования участка наружного осаживания, при этом сужение снаружи создается при помощи ковки с осаживанием. Далее, участок наружного осаживания подвергается давлению посредством штампа для внутреннего осаживания для смещения внешнего сужения к участку внутреннего осаживания с внутренним сужением. Затем применяется ковка с осаживанием внутрь посредством штампа для внутреннего осаживания, при этом формируется желаемая длина внутреннего сужения и кривизна начальной точки участка, имеющего внутреннее сужение.

Использование способа ковки в закрытом штампе позволяет продукту для ГНБ иметь намного меньший внутренний диаметр в области осаживания по концам трубы, давая изготовителю возможность нарезать все типы резьбовых соединений, обычно присутствующих в этой отрасли промышленности. Инновационные бурильные трубы для ГНБ изготавливаются с размерами, недостижимыми при использовании технологий производства, известных из предшествующего уровня техники. В качестве примера, область наружного осаживания на конце с резьбой трубы может быть порядка всего около 4.7 дюйма по длине, по сравнению с 9 дюймами осаживания у трубы по предшествующему уровню техники. Внутренний диаметр может быть порядка всего 0.875 дюйма, по сравнению с 1 ¼ дюйма внутреннего диаметра конца трубы при обработке по предшествующему уровню техники посредством ударной ковки. Процесс, в соответствии с настоящим изобретением, позволяет изготовителю производить более толстое осаживание, при этом отношение наружного диаметра к внутреннему диаметру составляет примерно 3.5 или более.

Дополнительные задачи, признаки и преимущества станут очевидны после ознакомления с письменным описанием изобретения, которое приведено ниже.

Краткое описание чертежей

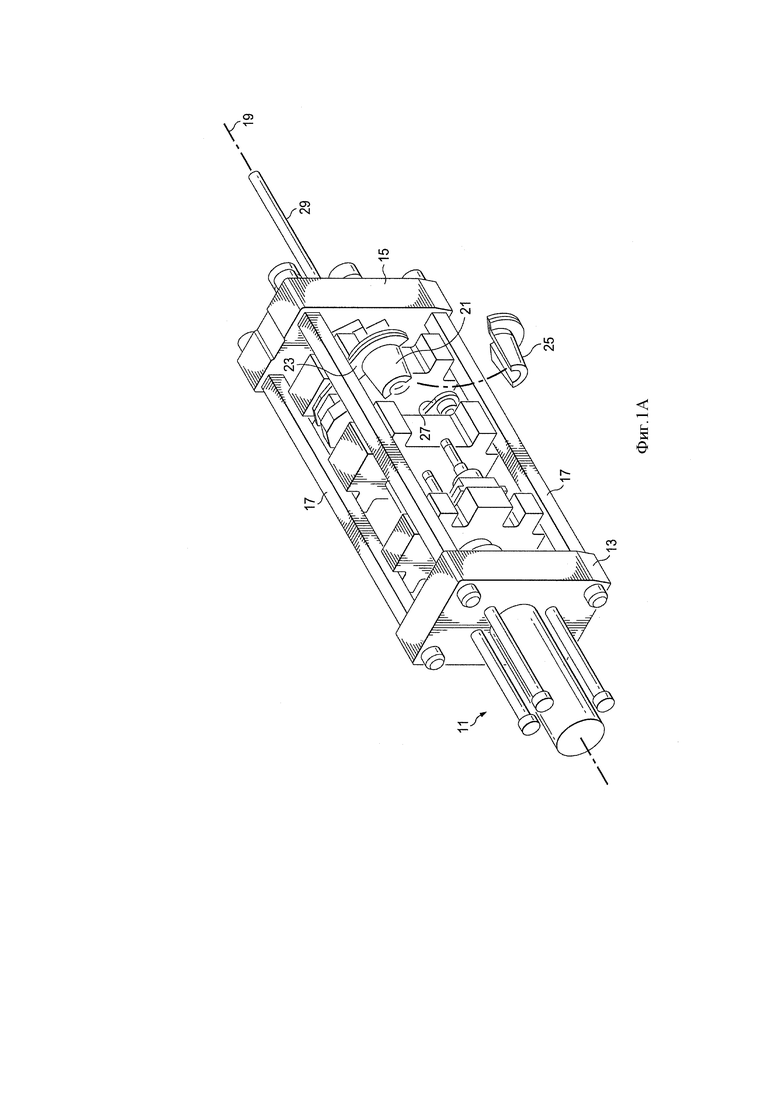

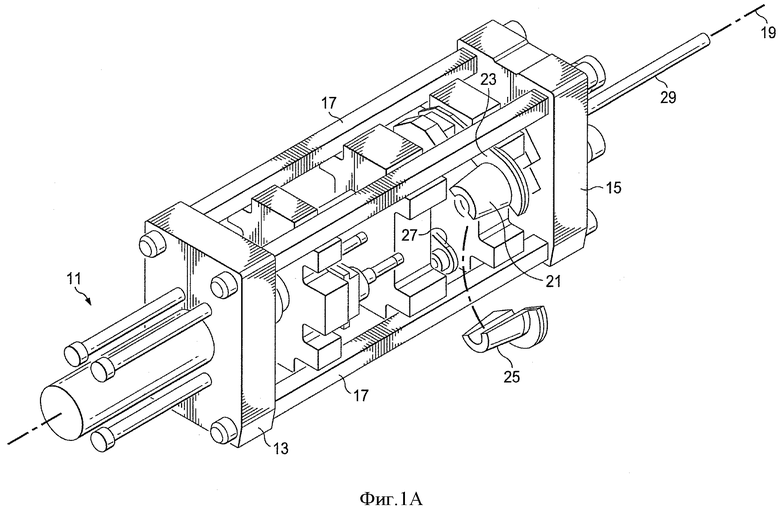

Фигура (FIG.) 1A - это упрощенный вид в перспективе машины для ковки в закрытом штампе того типа, который используется на практике в соответствии с настоящим изобретением.

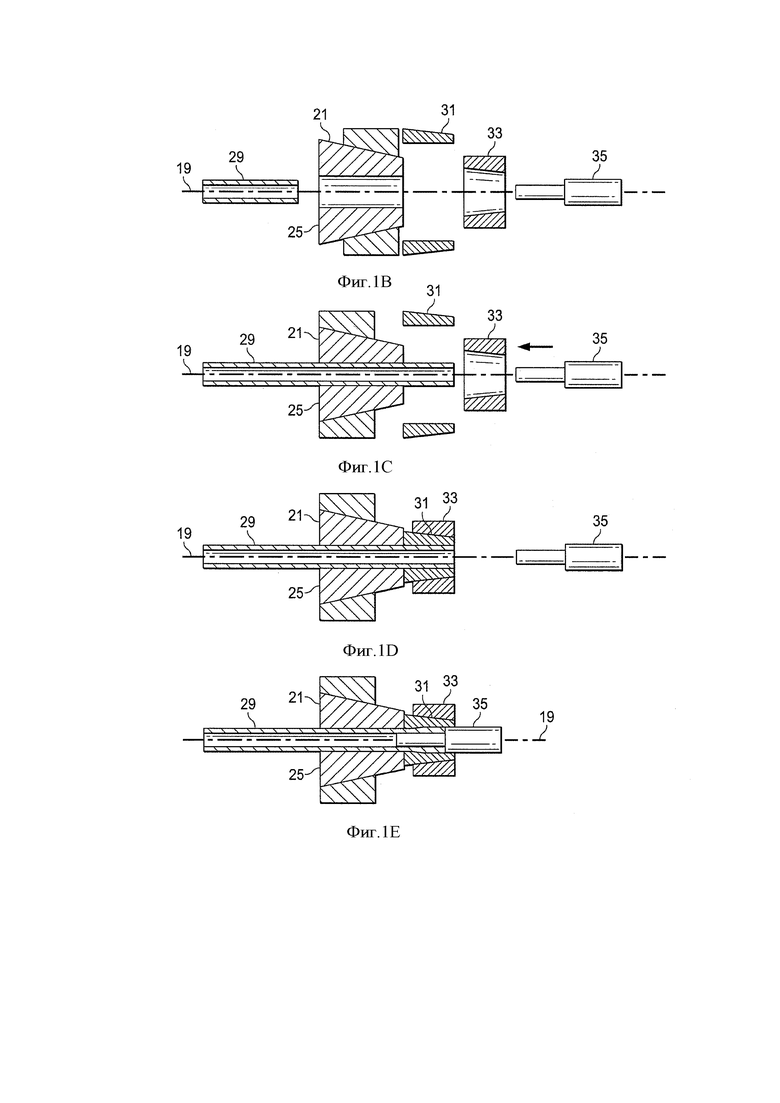

Фигуры (FIG.) 1B-1E - это упрощенные схематические виды этапов, задействованных в операции простой ковки в закрытом штампе.

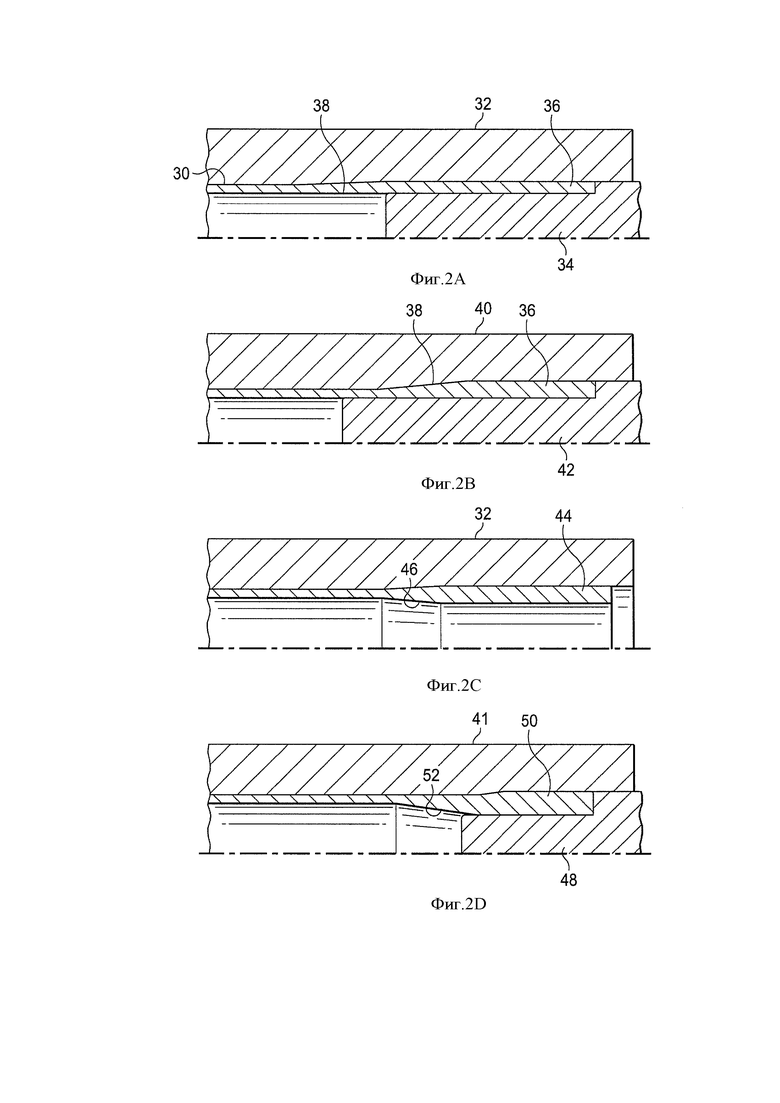

Фигуры (FIG.) 2A-2D - это виды в разрезе по четвертям этапов, с использованием для формирования типичного конца трубы с наружным и внутренним осаживанием.

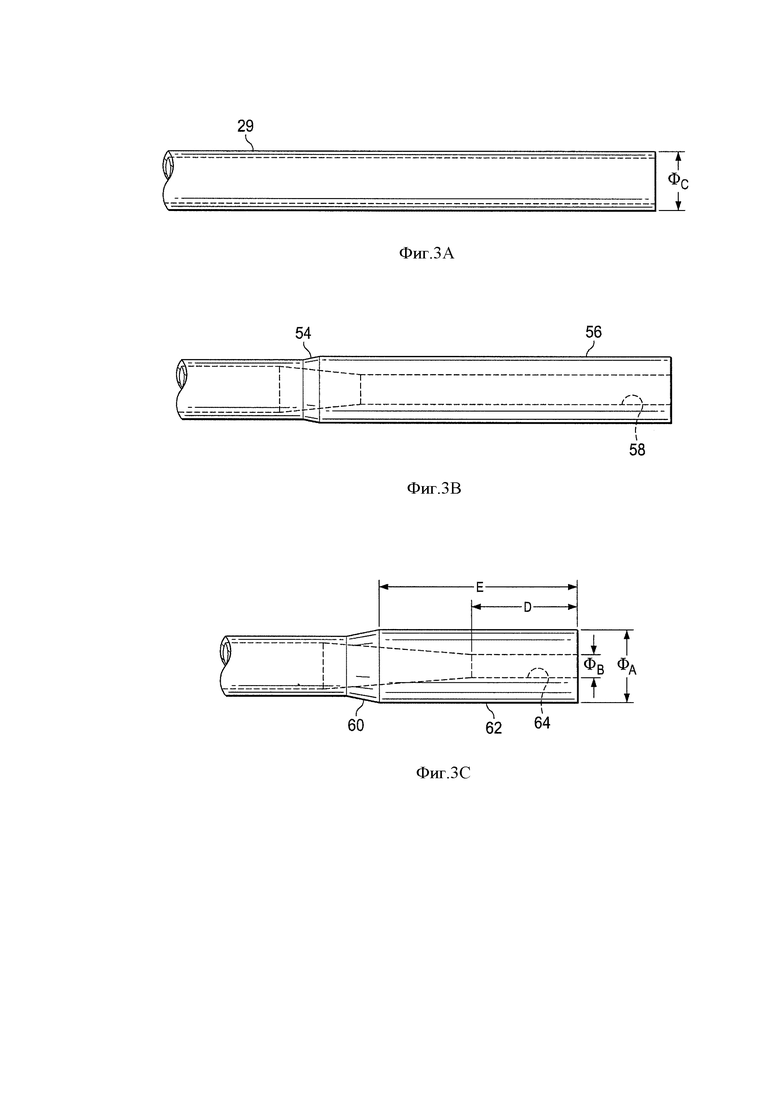

Фигура (FIG.) 3A показывает необработанную трубу, используемую при реализации способа в соответствии с настоящим изобретением.

Фигура (FIG.) 3 В показывает первые этапы, задействованные в процессе ковки в закрытом штампе в соответствии с настоящим изобретением.

Фигура (FIG.) 3C показывает последующие этапы производства в процессе ковки в закрытом штампе, задействованные при осуществлении настоящего изобретения на практике.

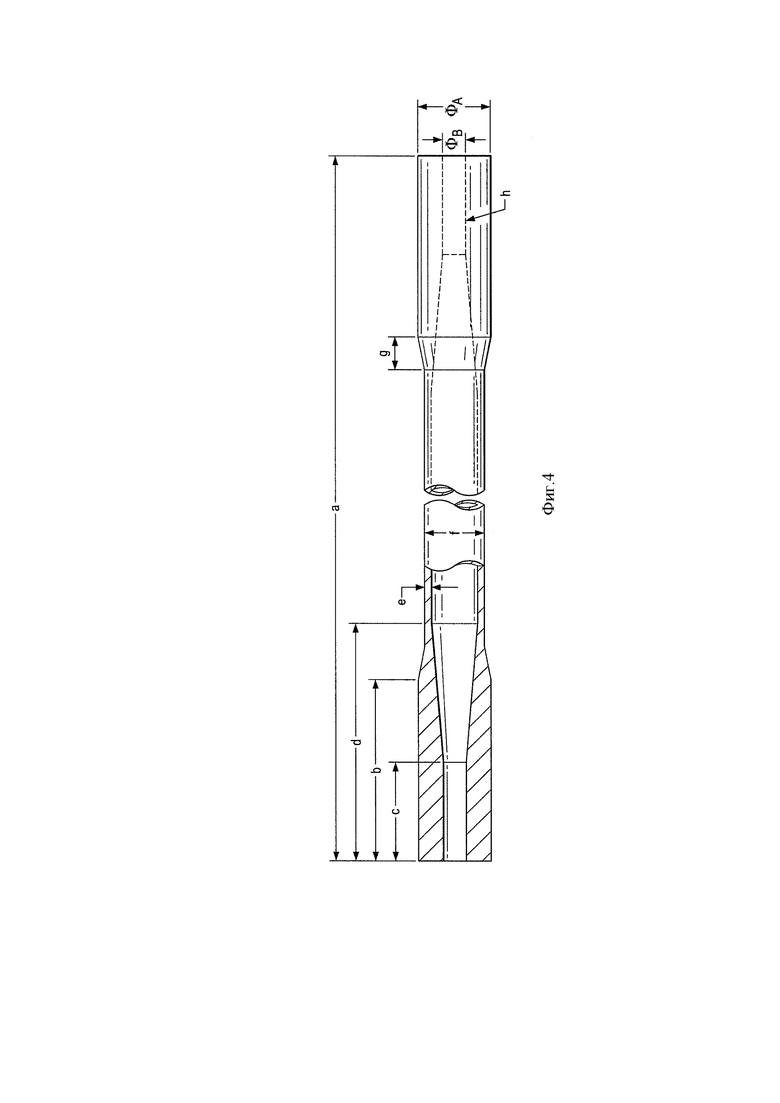

Фигура (FIG.) 4 - представляе боковой вид частично в разрезе бурильной трубы ГНБ, с изготовлением при помощи способа, в соответствии с настоящим изобретением, иллюстрирующий их инновационные характеристики.

Описание предпочтительно варианта осуществления

Предпочтительная версия изобретения представлена в нижеследующем письменном описании, а различные признаки и преимущества изобретения более полно изложены со ссылкой на примеры, не имеющие ограничительного характера, и в том виде, как это подробно описывается в описании, которое приведено ниже. Описания широко известных компонентов и процессов и техник производства опущены для того, чтобы без необходимости не затруднять понимание принципиальных признаков настоящего изобретения в том виде, как это описано здесь. Примеры, используемые в описании, которое приведено ниже, предназначены только для облегчения понимания путей практической реализации настоящего изобретения, и для того, чтобы позволить специалистам в данной области техники реализовать на практике настоящее изобретение. Соответственно, такие примеры не должны восприниматься, как ограничивающие объем заявленного изобретения.

Как это было вкратце описано в разделе описания, посвященном предшествующему уровню техники, бурильная труба, выполненная с возможностью горизонтального направленного бурения (ГНБ), с нескольких сторон отличаются от таковой, предназначенной для использования на обычных газо- и нефтепромысловых полях. Википедия® разбивает определение направленного бурения (практика бурения невертикальных скважин или отверстий) на три основных группы: (1) направленное бурение на нефтепромысловых полях; (2) направленное бурение (ГНБ) для установки сервисного оборудования; и (3) направленное бурение, которое пересекается с целевой вертикальной шахтой, обычно для извлечения нефтепродуктов.

«Бестраншейная технология» - это тип ГНБ, который обычно ассоциируется с подземными строительными работами, которые требуют мало траншей, и не нуждаются в непрерывных траншеях, и это - растущий сектор промышленности, связанной со строительством и проектированием гражданских сооружений. Это можно определить, как «семейство способов, материалов и оборудования с возможностью использования для установки новой или замены, или реабилитации существующей подземной инфраструктуры при минимальном нарушении дорожного движения, бизнеса и прочих видов деятельности на поверхности. Бестраншейное строительство включает в себя такие способы строительства, как прокладка туннелей, прокладка микротуннелей (МТМ); горизонтальное направленное бурение (ГНБ), также известное, как направленное бурение, прокладка труб методом продавливания (PR), прокладка трубопровода методом прокола (PJ), формирование горизонтальных и наклонных скважин в грунте с помощью пневмопробойника, горизонтальное шнековое бурение (НАВ) и прочие способы установки трубопроводов и кабелей ниже поверхности земли при минимальных раскопках.

Как это вкратце описано в разделе, посвященном предшествующему уровню техники, из-за различий в практиках бестраншейного горизонтального направленного бурения и традиционного бурения на нефтепромысловых полях, бурильная труба для ГНБ должна быть короче и иметь меньший диаметр, чем бурильная труба для нефтепромысловых полей. При том, что бурильная труба для нефтепромысловых полей обычно осаживается и внутрь, и наружу, для удобства приваривания к бурильному замку, концы бурильной трубы для ГНБ обычно сопрягаются напрямую, без приваривания к бурильному замку. Как результат, участок осаживания трубы для ГНБ оказывается относительно длинным, по сравнению с участком осаживания бурильной трубы для нефтепромысловых полей. Как упоминалось ранее, обычная секция трубы для ГНБ может быть, например, приблизительно десять футов длиной, с относительно длинным резьбовым концом, по сравнению с общей длиной секции трубы, например, приблизительно 9 дюймов длиной.

Настоящее изобретение имеет основную задачу преодолеть некоторые из недостатков, упомянутых в отношении использования способа ударной ковки при формировании бурильной трубы для ГНБ с осаженными концами. При том, что способ ударной ковки может давать приемлемые результаты для бурильной трубы для нефтепромысловых полей при сварной состыковке с бурильными замками, он имеет различные недостатки при его использовании для производства бурильной трубы для ГНБ, того типа, который используется при бестраншейных операциях, особенно, если речь заходит о трубе с малым внутренним диаметром. Таким образом, настоящее изобретение имеет отношение к представлению усовершенствованного производственного процесса, с использованием способа ковки в закрытом штампе, в противопоставление способу ударной ковки, при производстве продукта для ГНБ, продукт для ГНБ имеет относительно малый внутренний диаметр в резьбовой области осаживания, чем это было достижимо ранее при использовании процесса ударной ковки.

На фигуре 1 чертежей упрощенно показан гидравлический пресс для ковки в закрытом штампе того типа, который используется для осуществления настоящего изобретения на практике. Иллюстрация, показанная на фигуре 1, предназначена лишь для демонстрации в упрощенном виде основных компонентов, используемых для практического осуществления способа ковки в закрытом штампе. Конструкция и эксплуатация таких прессов описаны, например, в патенте США №4,845,972, выдан Такеучи и др.; в патенте США №5,184,495, выдан Чунну и др.; и в публикации WO 2012/150564 заявки Камагни, в качестве нескольких примеров. Традиционные гидравлические прессы содержат опорную конструкцию, которая задает продольную ось, вдоль которой устанавливается «необработанная труба» или труба, нуждающаяся в осаживании. Такая необработанная труба вставляется в пресс после того, как конец, нуждающийся в осаживании, нагревается за несколько минут с температуры окружающей среды до температуры, например, 1200°С.После того, как ее вставили в пресс, труба блокируется посредством средства запирания, которое удерживает его в заданном положении вдоль продольной оси.

Конец для осаживания закрывается между парой полуштампов, которые образуют полный набор штампов для материала осаживания. В этом отношении, высадка осуществляется посредством действия пуансона, или ригеля, который заходит в трубу по оси на осаживаемом конце. В частности, пуансон имеет первый суженный участок, больший диаметр которого практически равен, или меньше, чем таковой внутренней полости трубы, и второй участок с диаметром, большим, чем внутренний диаметр трубы, и практически эквивалентным наружному диаметру осаженной трубы. Проникновение второго цилиндрического участка в конец вызывает локальную компрессию нагретого металлического материала, который перераспределяется в соответствии с формой штампа. Средство запирания полуштампов позволяет полуштампам сохранять правильное положение во время хода пуансона. Пуансон обычно приводится в действие посредством поршня, который действует на второй стороне пресса, напротив той стороны, куда обрабатываемая труба вставляется и откуда извлекается.

Сама операция осаживания может состоять из одного или нескольких этапов. В случае использования одного этапа, осаживание осуществляется одним штампом и одним ходом пуансона после нагревания. В случае двух этапов, процесс осаживания включает в себя первое осаживание, осуществляемое посредством первого штампа и первого пуансона, и второе осаживание, непосредственно после первого, с осуществлением посредством второго штампа, отличающегося от первого, и второго пуансона, отличающегося от первого. В зависимости от области применения, необработанным трубам может потребоваться третье осаживание на том же конце, то есть будет три этапа, при этом один или несколько этапов обычно выполняются после нагрева конца, который осаживается во второй раз.

В традиционных гидравлических прессах для осаживания, штампы поддерживаются соответствующим средством удерживания, с жестким соединением с опорной конструкцией пресса. Это средство удерживания штампа перемещает полуштампы между закрытым положением, около осаживаемого конца, и открытым положением, в котором полуштампы разделены и поэтому могут охлаждаться и смазываться. В таком открытом положении полуштампов трубу можно помещать в пресс и извлекать из пресса. Почти во всех случаях, полуштампы сохраняют положение практически внутри опорной конструкции пресса также и в открытом их положении.

На Фигуре 1 показан обычный пресс 11 известного типа, для осаживания в два этапа, описанный в публикации WO 2012/150564, упомянутой ранее. Пресс 11 содержит опорную конструкцию, задаваемую парой крестовин 13, 15, с соединением посредством продольных балок 17, параллельно продольной оси 19 пресса. Пресс 11 содержит пару верхних полуштампов 21, каждый поддерживается первыми штангами 23, выполненными с возможностью вращения вокруг той же оси вращения, с соединением в положении над продольной осью 19 пресса, таким образом, чтобы обеспечить перемещение верхних полуштампов 21 между закрытым состоянием и открытым состоянием. Тот же пресс 11 также содержит пару нижних полуштампов 25, поддерживаемых вторыми штангами 27, выполненными с возможностью вращения вокруг оси вращения, с соединением в положении под продольной осью 19 пресса 11 таким образом, чтобы обеспечить перемещение нижних полуштампов 25 между закрытым положением и открытым положением.

Фигуры 1В-1Е иллюстрируют работу компонентов пресса схематичным образом. Фигура 1 В показывает необработанный конец 29 трубы, верхние и нижние полуштампы 21, 25, компоненты поперечины, и ригель или пуансон 35, с использованием для формирования внутреннего диаметра трубы. На фигуре 1С необработанная труба 29 нагревается и входит во взаимодействие с верхними и нижними полуштампами 21, 25. Фигура 1D показывает задействование компонентов 33 поперечины. На фигуре 1Е пуансон 35 используется для формирования внутреннего диаметра трубы 29.

Реально существующая машина, пригодная для осуществления на практике настоящего изобретения, имеется в продаже под названием SMS Meer Hydraulic Upsetter™, от компании SMS Meer Group, 210 West Kensinger Drive, Suite 300, Cranberry Township, PA 16066. Эта машина может быть предоставлена в виде полного комплекта для осаживания, в том числе с блоком нагрева и погрузо-разгрузочным оборудованием. Имея блок нагрева мощностью 800 кВт, машина способна обрабатывать порядка 50 концов в час (предполагается по три операции осаживания на деталь). Машина имеет зажимное устройство для труб с расположением по центру, и переменный ход поршня, оба признака способствуют снижению погрешностей по сравнению с механическим устройством для осаживания. В дополнение, не образуется радиальных заусенцев, поэтому нет необходимости дополнительной шлифовки.

Как показано на фигурах 1А-1Е, при типичной операции ковки в закрытом штампе, необработанные трубы загружаются, например, по правой стороне машины при помощи устройства для загрузки-выгрузки труб, и проходят через, например, три индукционных катушки нагрева. Затем они собираются щипцами и перемещаются к центральной линии машины. Щипцы после этого подают трубу в штампы гидравлического устройства для осаживания. Осуществляется ковка и затем щипцы удаляют трубу из штампов. Если деталь готова, она переносится на конвейер охлаждения. Если необходима дальнейшая ковка, щипцы возвращают трубу в катушки нагрева, тогда как машина переносит дополнительный набор инструментария на эту линию для окончательной ковки. Затем деталь подвергается окончательной ковке и помещается на конвейер.

Фигуры 2А-2D иллюстрируют фактические этапы, задействованные при формировании конца трубы с внутренним и наружным осаживанием, как это описано в ранее упомянутом патенте США №5,184,495. Фигура 2А иллюстрирует первый этап способа, при котором конец трубы 30 осаживается наружу с использованием штампа 32 и ригеля 34. На этом этапе, цилиндрическая секция 36 стенки трубы, примыкающей к концу трубы, увеличивается по толщине, а коническая секция 38 формируется таким образом, чтобы обеспечить переход между цилиндрической секцией 36 увеличенного диаметра и трубой. На втором этапе, показанном на фигуре 2 В, штамп 40 объединяется с ригелем 42 для увеличения толщины цилиндрической секции 36, при этом также увеличивается угол сужения конической секции 38.

После второго этапа, конец трубы снова нагревается до изначальной температуры ковки (примерно 2200°F), после чего он проходит через третий этап процесса. Как это показано на фигуре 2С, штамп 32 (тот же штамп, что и использованный на первом этапе) используется сам по себе на том этапе для прессования внутрь металла, который сместился наружу на этапах 1 и 2. Перед закрыванием штампа, однако, труба перемещается по оси вправо для размещения цилиндрической секции 36 и конической секции 38 в цилиндрической секции штампа. Как результат, цилиндрическая секция 44 имеет внутренний и наружный диаметры, которые меньше такового секции 36, а коническая секция 46 имеет длинную суженную внутреннюю поверхность, простирающуюся между внутренней стенкой цилиндрической секции 44 и не осаженной стенкой трубы.

На последнем и четвертом этапе, как показано на фигуре 2D, ригель 48 комбинируется с штампом 48 четвертого этапа с тем, чтобы укоротить цилиндрическую секцию 44, тем самым формируя цилиндрическую секцию 50, с более толстой стенкой и меньшим внутренним диаметром, и коническую секцию 52 с более длинным внутренним утончением, чем коническая секция 46.

Предшествующее описание относится к секции трубы для нефтепромысловых полей с концами, осаженными внутрь и наружу. Однако, размеры областей осаживания, показанные для трубы для нефтепромысловых полей, не подходят для сферы применения ГНБ. Фигуры 3А-3С показывают результаты, полученные посредством применения способа гидравлической ковки в закрытом штампе для производства бурильной трубы с относительно малым диаметром для ГНБ. Под «относительно малым диаметром» обычно подразумевается внутренний диаметр менее 1 ½ дюйма.

На Фигуре 3А показана необработанная труба перед нагреванием. Фигура 3 В показывает результаты нагревания трубы с последующим помещением ее в первый набор штампов для формирования первого осаживания. Поверхности, сформированные при помощи первого набора штампов, отображены, соответственно, на 54, 56. Поверхность, сформированная первым ригелем, показана на 58. Фигура 3С показывает поверхности 60, 62, соответственно, сформированные вторым набором штампов, что составляет второе осаживание. Внутренняя поверхность, сформированная вторым ригелем, показана на 64.

На фигуре 3С, отношение φΑ/φΒ – это отношение наружного диаметра к внутреннему диаметру в области внутреннего резьбового канала трубы. Необходимо отметить, что обычные механические операции ударной ковки с относительно длинными осаживаниями могут обеспечить приемлемые результаты, когда отношение φΑ/φΒ меньше, чем примерно 3.5, например, 2.4 в одном случае. Способ ковки в закрытом штампе, в соответствии с настоящим изобретением, может обеспечить относительно длинные осаживания, когда отношение φΑ/φΒ больше, чем 2.5, предпочтительно больше, чем 3.0, наиболее предпочтительно порядка приблизительно 3.5, или в некоторых случаях даже еще больше. Под относительно «длинным» осаживанием подразумевается, что длина D на фигуре 3С больше, чем 30% длины Е.

Фигура 4 - это вид в разрезе реальной кованной секции бурильной трубы для ГНБ, сформированной способом в соответствии с настоящим изобретением. Область внутреннего диаметра, на которой впоследствии будет резьба, - это область, отображенная как φΒ на фигуре 4. Примерные размеры даны в таблице 1 ниже:

Заметим, что соотношение φΑ/φΒ в примере выше является «порядка» приблизительно 3.5, то есть 3.43. Это и есть то, что заявитель подразумевает под описанием «порядка 3.5». В любом случае, отношение, полученное при помощи способа, в соответствии с настоящим изобретением, будет больше, чем такое отношение в соответствии с предшествующим уровнем техники, как это приведено ранее, порядка 2.4. Понятно, что этот пример лишь иллюстрирует принципы способа, при помощи которого настоящее изобретение используется в отношении конкретного куска бурильной трубы для ГНБ. Конкретные размеры, однако, могут отличаться, в зависимости от конкретного куска изготавливаемой трубы для ГНБ.

Изобретение обеспечивает несколько преимуществ. Способ ковки в закрытом штампе, в соответствии с настоящим изобретением, обеспечивает усовершенствованный способ формирования бурильной трубы для ГНБ, особенно такой трубы, которая имеет относительно малые внутренние диаметры. Внутренние диаметры менее, чем ¾ дюйма, достижимы без брака и без повреждения производственного оборудования. Автоматизированное производство может обеспечить порядка 50 концов в час (предполагается 3 операции осаживания на часть). Машина для ковки в закрытом штампе имеет зажимное устройство для труб с расположением по центру, и переменный ход поршня, оба признака способствуют снижению погрешностей по сравнению с механическим устройством для осаживания. В дополнение, не образуется радиальных заусенцев, поэтому нет необходимости в дополнительной шлифовке. Процесс, в соответствии с настоящим изобретением, позволяет производить более толстое осаживание, при этом отношение наружного диаметра к внутреннему диаметру может быть порядка 3.5 или даже более. Формирование меньших диаметров в осаживаниях позволяет производителю бурильных труб для ГНБ нарезать все типы необходимых соединений, в том числе соединения, которые недостижимы посредством традиционных механических операций ударной ковки.

При том, что изобретение показано только в одной из своих форм, это не является ограничением, и предполагает различные изменения и модификации в пределах объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ ТИТАНА | 2013 |

|

RU2637446C2 |

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ ТИТАНА | 2013 |

|

RU2688109C2 |

| РАЗЛАГАЕМОЕ ОКНО ДЛЯ РАЗВЕТВЛЕНИЯ МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2018 |

|

RU2760971C1 |

| ИНТЕГРАЛЬНАЯ ИЗНОСОСТОЙКАЯ НАКЛАДКА И СПОСОБ | 2011 |

|

RU2558555C2 |

| СПОСОБЫ ФОРМОВАНИЯ МЕТАЛЛИЧЕСКОГО И ФАСОННОГО ИЗДЕЛИЙ, НАРЕЗНАЯ РАСПОРКА ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ СОЕДИНЕНИИ СЕКЦИЙ БУРИЛЬНОЙ ТРУБЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2259459C2 |

| РАЙЗЕР | 2008 |

|

RU2468277C2 |

| БЫСТРОРАЗЪЕМНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ С МНОГОЗАХОДНОЙ РЕЗЬБОЙ | 2016 |

|

RU2687696C1 |

| СПОСОБ И ТРУБОПРОВОД ДЛЯ ПЕРЕДАЧИ СИГНАЛОВ | 2006 |

|

RU2339791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ПОКОВОК | 1992 |

|

RU2015781C1 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении бурильных труб для горизонтального направленного бурения, имеющих концы, осаженные внутрь и наружу. По меньший мере один конец необработанной трубы нагревают до заданной температуры ковки и осаживают путем приложения давления гидравлического ковочного пресса с получением осаженного конца с внутренним и наружным диаметрами осаживания. Участок осаженного конца трубы с внутренним диаметром осаживания предназначен для формирования внутреннего резьбового канала. При этом отношение наружного диаметра осаживания к внутреннему диаметру осаживания на участке внутреннего резьбового канала превышает заданную величину. В результате обеспечивается расширение технологических возможностей способа. 3 н. и 10 з.п. ф-лы, 13 ил., 1 табл.

1. Способ формирования секции бурильной трубы горизонтального направленного бурения, имеющей концы, осаженные внутрь и наружу, и по меньшей мере один резьбовой внутренний канал заданной длины, включающий этапы, на которых нагревают по меньшей мере один конец секции необработанной трубы до заданной температуры ковки и формируют его осаживанием за счет использования гидравлического давления от гидравлического ковочного пресса с получением осаженного конца с внутренним и наружным диаметрами осаживания, при этом участок осаженного конца трубы с внутренним диаметром осаживания предназначен для формирования внутреннего резьбового канала, а отношение наружного диаметра осаживания к внутреннему диаметру осаживания на участке внутреннего резьбового канала превышает 3,0.

2. Способ по п. 1, отличающийся тем, что отношение наружного диаметра осаживания к внутреннему диаметру осаживания превышает 3,5.

3. Способ по п. 1, отличающийся тем, что осаженный конец трубы имеет первый участок с внутренним диаметром постоянного значения, предназначенный для формирования внутреннего резьбового канала, второй участок с увеличивающимся внутренним диаметром и участок наружного осаживания, при этом длина первого участка больше чем 30% длины участка наружного осаживания.

4. Способ по п. 3, отличающийся тем, что первый внутренний диаметр осаживания не превышает 1,25 дюйма.

5. Способ по п. 4, отличающийся тем, что первый внутренний диаметр осаживания составляет 0,875 дюйма.

6. Способ формирования секции бурильной трубы горизонтального направленного бурения, имеющей концы, осаженные внутрь и наружу, включающий этапы, на которых нагревают по меньшей мере один конец необработанной трубы до заданной температуры ковки, осуществляют осаживание и прессование указанного конца трубы с формированием участка наружного осаживания с наружным сужением, выполняют прессование участка наружного осаживания в штампе внутреннего осаживания с обеспечением смещения наружного сужения и формированием участка внутреннего осаживания с внутренним сужением, выполняют прессование участка внутреннего осаживания в штампе внутреннего осаживания для получения готовой части, при этом прессование осуществляют с использованием гидравлического ковочного пресса с формированием конца трубы с наружным и внутренним диаметрами осаживания, причем участок осаженного конца трубы с внутренним диаметром осаживания предназначен для формирования внутреннего резьбового канала, а отношение наружного диаметра осаживания к внутреннему диаметру осаживания на участке внутреннего резьбового канала составляет не менее 3,5.

7. Способ по п. 6, отличающийся тем, что осаженный конец трубы имеет первый участок с внутренним диаметром постоянного значения, предназначенный для формирования внутреннего резьбового канала, второй участок с увеличивающимся внутренним диаметром и участок наружного осаживания, при этом длина первого участка больше чем 30% длины участка наружного осаживания.

8. Способ по п. 7, отличающийся тем, что первый внутренний диаметр осаживания не превышает 1,25 дюйма.

9. Способ по п. 8, отличающийся тем, что первый внутренний диаметр осаживания составляет 0,875 дюйма.

10. Способ формирования секции бурильной трубы горизонтального направленного бурения, имеющей центральную ось, постоянные наружный и внутренний диаметры трубы по длине центральной оси и концы, осаженные внутрь и наружу, при этом один конец выполнен с наружной резьбой и наружным уступом, а другой конец имеет внутреннюю резьбу, выполненную с возможностью сопряжения с наружной резьбой конца секции бурильной трубы, и упорный бурт, выполненный с возможностью сопряжения с наружным уступом конца секции бурильной трубы, включающий этапы, на которых осуществляют нагрев одного конца необработанной трубы до заданной температуры ковки с последующим приложением гидравлического давления от гидравлического ковочного пресса с формированием осаженного конца трубы, имеющего наружный и внутренний диаметры осаживания, при этом участок осаженного конца трубы с внутренним диаметром осаживания предназначен для формирования внутреннего резьбового канала, а отношение наружного диаметра осаживания к внутреннему диаметру осаживания на участке внутреннего резьбового канала составляет не менее 3,5.

11. Способ по п. 10, отличающийся тем, что осаженный конец трубы имеет первый участок с внутренним диаметром постоянного значения, предназначенный для формирования внутреннего резьбового канала, второй участок с увеличивающимся внутренним диаметром и участок наружного осаживания, при этом длина первого участка больше чем 30% длины участка наружного осаживания.

12. Способ по п. 11, отличающийся тем, что первый внутренний диаметр осаживания не превышает 1,25 дюйма.

13. Способ по п. 12, отличающийся тем, что первый внутренний диаметр осаживания составляет 0,875 дюйма.

| US 4192167 A1, 11.03.1980 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВЫХ ШТАНГ ДЛЯ БУРИЛЬНЫХ МАШИН УДАРНО-ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2375142C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2011 |

|

RU2474485C2 |

| US 4487357 A1, 11.12.1984. | |||

Авторы

Даты

2018-10-17—Публикация

2014-09-30—Подача