Изобретение относится к обработке металлов давлением, а именно к трубному производству, и может быть использовано, преимущественно, при производстве нефте- и газопромысловых труб с высаженными концами из различных металлов и сплавов.

В практике трубного производства распространен способ высадки концов труб, предусматривающий один или несколько циклов операций, в каждом из которых осуществляют нагрев конца трубы, ее перемещение к высадочному прессу, фиксацию конца трубы в разъемной матрице и его последующую высадку в полость матрицы за счет перемещения пуансона (Матвеев Ю.М., Кричевский М.Я. Отделка труб. - М.: Металлургиздат, 1954. - С.327-338 - [1]). В зависимости от течения металла в процессе деформации различают: внутреннюю высадку, которую проводят с уменьшением только внутреннего диаметра трубы, наружную высадку - с увеличением только наружного диаметра трубы и комбинированную высадку, для которой характерно течение металла в двух направлениях. Известный способ [1] при проведении комбинированной высадки предусматривает в каждой операции течение металла как внутрь, в направлении к пуансону - с уменьшением внутреннего диаметра выраженного конца трубы, так и наружу, в направлении к матрице - с увеличением наружного диаметра выраженного конца трубы.

Течение металла в первой операции высадки в направлении увеличения наружного диаметра трубы является существенным недостатком способа [1], поскольку способствует волнообразному выпучиванию металла при свободной осадке и возможной потере устойчивости высаживаемого отрезка трубы. В результате этого возникают благоприятные условия для образования на поверхности высаженного конца дефектов в виде поперечных складок и гофров (Шевченко, А.А. Исследование некоторых вопросов процесса высадки труб / А.А.Шевченко, В.И.Стрижак, И.К.Козлов // Производство труб: сборник статей по теории и практике трубного производства. - М.: Металлургия, 1971. - Вып.25. - С.171-175 - [2]). Кроме того, дефекты, возникшие в первой операции высадки, затем трансформируются на готовых трубах, в частности в дефекты «непологий переход», морщинистая поверхность высадки; «перегиб волокна». Последний является дефектом макроструктуры металла, выход которого на поверхность приводит к появлению трещин, являющихся концентраторами напряжений и источниками образования «промывов» при эксплуатации труб.

Наиболее близким техническим решением является способ комбинированной высадки концов бурильных труб, принятый за прототип, согласно которому высадку проводят в три операции, причем в первой и третьей операциях проводят комбинированную высадку, а во второй - осуществляют только внутреннюю высадку (Баричко Б.В., Зинченко А.В., Фартушный Р.Н. Оценка возможности получения бурильных труб с удлиненной высадкой в условиях ТПЦ-2 ОАО «ТАГМЕТ» / Б.В.Баричко, // Труды 16 Международной научно-техниической конференции «Трубы-2008». - Челябинск: ОАО «РосНИТИ» - ООО «Полиграф-мастер». - 2008. - С.195-199 - [3]). Данный способ позволяет несколько улучшить качество высаженного конца трубы за счет применения высадки внутрь во второй операции, однако при высадке в первой операции течение металла происходит в направлении увеличения наружного диаметра трубы.

При необходимости получения удлиненной внутренней переходной зоны высадки (что является перспективным для повышения эксплуатационной стойкости бурильных труб), этот недостаток усугубляется за счет увеличения длины участка трубы, подвергаемого высадке в первой операции. А это повышает вероятность потери устойчивости отрезка трубы, находящегося в матрице, и, следовательно, появления дефектов высадки.

Техническая задача, решаемая изобретением, заключается в повышении качества высаженных концов труб за счет снижения эффекта волнообразного выпучивания металла в первой операции высадки.

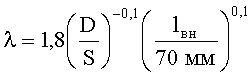

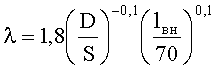

Поставленная задача решается за счет того, что в способе комбинированной высадки концов труб, преимущественно с удлиненной переходной зоной, включающем деформацию на прессе нагретого конца трубы в полости разъемной матрицы за счет перемещения пуансона, осуществляемую за несколько операций, согласно изобретению, первоначально осуществляют деформацию конца трубы с уменьшением только внутреннего диаметра высадки до величины 1,03÷1,07 от его заданного значения, при этом коэффициент усадки в первой операции устанавливают из соотношения

где D - наружный диаметр трубы, мм; S - толщина стенки трубы, мм; lвн - длина внутренней переходной зоны высадки, мм.

Проведение в предлагаемом способе первоначально деформации конца трубы с течением металла только в направлении уменьшения внутреннего диаметра высадки способствует уменьшению волнообразного выпучивания, ярко проявляющегося в известных способах [1, 3] и обеспечивает при высадке снижение вероятности появления характерных дефектов, в частности «перегиб волокна». При этом уменьшение внутреннего диаметра высадки осуществляют до величины 1,03÷1,07 от его заданного значения. Меньшее значение диаметра высадки может вызвать затруднения при вводе пуансона в полость высаживаемого конца трубы в последних (одной или нескольких) операциях высадки, а большее значение диаметра повышает вероятность появления волнообразного выпучивания при осадке и, следовательно - ухудшение качества высадки.

Осуществление первой операции высадки с коэффициентом усадки, установленным из соотношения (1), обеспечивает гарантированную, без потери устойчивости деформацию нагретого участка трубы в полости матрицы. Зависимость (1) получена эмпирически, путем проведения экспериментальных исследований осадки образцов труб различного сечения на прессе с последующей статистической обработкой результатов.

Выполнение способа комбинированной высадки концов труб, в котором величина коэффициента усадки больше указанной в соотношении (1), ведет к ухудшению качества высадки за счет потери устойчивости нагретого конца трубы при высадке и появлению связанных с этим дефектов высадки «непологий переход» и «перегиб волокна» в высаженном конце трубы. Этого особенно важно избегать при высадке концов труб с удлиненной переходной зоной, которая требует существенного увеличения длины участка трубы под высадку. А выполнение способа, в котором величина коэффициента усадки меньше указанной в соотношении (1), хотя и позволяет получать высокое качество высаженного конца, связано с уменьшением степени деформации металла в первой операции и необходимостью увеличения степени деформации в последующих операциях. Это может привести к превышению допустимых силовых параметров процесса и увеличению числа общих операций высадки, а следовательно - к снижению его производительности.

Предлагаемый способ высадки реализуют следующим образом. Концевой участок трубы, длину которого определяют в зависимости от заданных геометрических параметров высадки, нагревают до установленной для данного материала трубы температуры горячей деформации и перемещают в предварительно подготовленный ручей первой (по ходу технологического цикла) матрицы, диаметр рабочей полости которой равен диаметру высаживаемой трубы в горячем состоянии. Высадку первоначально проводят пуансоном с уменьшением только внутреннего диаметра высадки до величины 1,03÷1,07 от его заданного значения, при этом диаметр пуансона в первой операции обеспечивает получение коэффициента усадки  ,

,

где D - наружный диаметр трубы, мм; S - толщина стенки трубы, мм; lвн - длина внутренней переходной зоны высадки, мм. Следующие операции высадки проводят в той же матрице, что и для первой операции, с высадкой металла трубы внутрь за счет применения в каждой последующей операции пуансона меньшего диаметра. Последнюю операцию высадки осуществляют с преимущественным течением металла трубы наружу, в сторону увеличения наружного диаметра высадки до заданной величины.

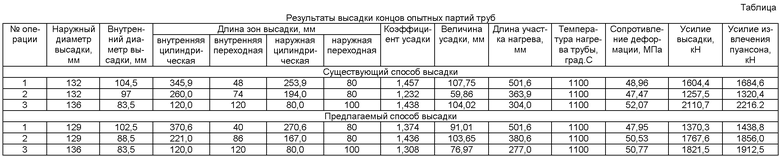

Предлагаемый способ высадки концов труб был опробован на прессе 3000 кН ОАО «ТАГМЕТ». Трубы с наружным диаметром 127 мм и толщиной стенки 9,2 мм группы прочности Л из стали 32Г2А высаживали по двум технологическим схемам: существующей при производстве труб и предлагаемой. Параметры процесса высадки приведены в таблице.

По каждому способу осуществляли высадку 10 концов труб, причем для двух труб по каждому способу проводили только первую операцию высадки, а для остальных - полный цикл (три операции). От каждой трубы с высаженным концом изготавливали продольный темплет толщиной 10 мм, в котором исследовали макроструктуру металла.

Результаты исследования показали, что из восьми образцов конечной высадки по существующей технологии два образца имели резкие, меньше 90°, перегибы волокна, расположенные на расстоянии 1,5÷3 мм от наружной и внутренней поверхностей высаженного конца. При этом на обоих образцах труб, прошедших только первую операцию высадки, внутренняя поверхность высадки имела ярко выраженный волнообразный характер. А на всех образцах труб, полученных высадкой по предлагаемому способу, перегибы волокна отсутствовали, а образцы, прошедшие только первую операцию высадки, имели ровную внутреннюю поверхность.

Использование предлагаемого способа комбинированной высадки концов труб позволит повысить качество выраженных концов труб, снизить образование возникающих дефектов и увеличить срок эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2548872C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2542179C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2014 |

|

RU2599467C2 |

| Способ комбинированной высадки концов труб | 2018 |

|

RU2686503C1 |

| СПОСОБ ОБРАБОТКИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2016 |

|

RU2628803C1 |

| СПОСОБ ВЫСАДКИ КОНЦОВ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2009 |

|

RU2414983C2 |

| ПУАНСОН ДЛЯ ВЫСАДКИ КОНЦОВ ТРУБ | 2010 |

|

RU2446905C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ ТЕХНОЛОГИЧЕСКИХ НУЖД НЕФТЯНЫХ СКВАЖИН | 2011 |

|

RU2464327C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБЫ | 2012 |

|

RU2500821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2009 |

|

RU2418078C1 |

Изобретение относится к обработке металлов давлением, а именно к трубному производству, и может быть использовано при производстве нефте- и газопромысловых труб с высаженными концами из различных металлов и сплавов. Комбинированную высадку концов труб с получением преимущественно удлиненной переходной зоны производят на прессе путем деформирования нагретого конца трубы в полости разъемной матрицы пуансоном. Высадку осуществляют за несколько переходов. Первоначально деформируют конец трубы с уменьшением только внутреннего диаметра высадки до величины 1,03÷1,07 от его заданного значения. При этом коэффициент усадки устанавливают из приведенного соотношения. В результате обеспечивается повышение качества высаженных концов труб за счет снижения эффекта волнообразного выпучивания металла на первой операции высадки. 1 табл.

Способ комбинированной высадки концов труб с получением преимущественно удлиненной переходной зоны, включающий деформирование нагретого конца трубы на прессе в полости разъемной матрицы посредством перемещаемого пуансона за несколько операций, отличающийся тем, что первоначально осуществляют деформирование конца трубы с уменьшением только внутреннего диаметра высадки до величины 1,03÷1,07 от его заданного значения, при этом коэффициент усадки на первой операции деформирования устанавливают из соотношения:

,

,

где D - наружный диаметр трубы, мм;

S - толщина стенки трубы, мм;

lвн - длина внутренней переходной зоны высадки, мм.

| Матрица и пуансон для комбинированной высадки концов труб наружу | 1952 |

|

SU95775A1 |

| Способ высадки на концах труб | 1961 |

|

SU145207A1 |

| Способ высадки концов труб | 1991 |

|

SU1752473A1 |

| СПОСОБ ВЫСАДКИ КОНЦОВ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2009 |

|

RU2414983C2 |

| US 5517843 A, 21.05.1996 | |||

| US 5379625 A, 10.01.1995. | |||

Авторы

Даты

2013-02-10—Публикация

2011-03-30—Подача