Изобретение относится к обработке твердых тел, а именно к устройству плазменной обработки поверхности твердого тела, и может быть использовано, например, в электротехнике, машиностроении, электронике.

В настоящее время широкое распространение получила плазменная технология обработки твердого тела, которая заменяет практически на всех операциях жидкохимические способы обработки. Виды обработки твердой поверхности, выполняемые методами плазменной технологии, весьма разнообразны, термообработка, плазмохимическая очистка и травление, формирование пленок.

Известна плазменная установка, в которой плазменная среда создается при давлении менее 102 Па. Такая вакуумно-плазменная установка содержит вакуумную камеру с системой откачки газа, внутри которой расположен генератор плазмы с системой подачи плазмообразующего газа и держатель подложки. В этой вакуумно-плазменной установке возбуждается объемный разряд, а подложка располагается стационарно. Для возбуждения плазмы используют высокочастотный, СВЧ, тлеющий и дуговой разряды, в которых в зависимости от используемых газов или материалов мишени катода формируется требуемый состав плазмы для травления или осаждения пленки.

В такой установке углубление вакуума способствует более равномерной обработке поверхности. Однако углубление вакуума приводит к уменьшению плотности активных частиц и к снижению плотности потока их к поверхности, что увеличивает длительность обработки поверхности. Это является одной из причин снижения производительности установки. Кроме того, низкая производительность обусловлена необходимостью постоянно поддерживать определенный уровень вакуума, то есть откачивать рабочий объем камеры. Особенно это сказывается при замене плазмообразующего газа, когда необходимо полностью очистить объем камеры от частиц, чтобы избежать нежелательных примесей при новой обработке поверхности. Это приводит к длительной подготовке установки к работе. При использовании такой установки для непрерывных технологических процессов обработки устанавливают шлюзовые камеры для сообщения с атмосферой, что увеличивает производительность. Однако это приводит к загрязнению подложек, что в области электроники является крайне нежелательным.

Известен также плазменный реактор, включающий вакуумную камеру с системой подачи реактивного газа, генератор плазмы, по меньшей мере одну электромагнитную катушку, расположенную коаксиально относительно камеры. Образец в держателе установлен внутри камеры параллельно магнитному полю, генерируемому электромагнитной катушкой. Высокоэнергетичный поток заряженных частиц высокой плотности из плазмы падает перпендикулярно поверхности образца и таким образом производится обработка [1]. Взаимодействуя с поверхностью, высокоэнергетичные ионы создают радиационные дефекты, то есть нарушение структуры и распыление обрабатываемого материала, инициирование радиационно-химических реакций. По мере роста степени интеграции микросхем технологические слои в активных структурах становятся все более тонкими. Радиационные дефекты в этих слоях приводят к изменению электрических характеристик и даже полной непригодности элементов микросхем. Такое устройство не может обеспечивать высокого качества обработки. Это устройство обладает также недостаточной производительностью, так как обрабатываемая подложка установлена в камере стационарно и большое количество времени затрачивается на загрузку и выгрузку обрабатываемой подложки из камеры.

Известна также плазменная установка, включающая генератор плазменной струи атмосферного давления, установленный с возможностью перемещения относительно обрабатываемой подложки, систему подачи плазмообразующего газа, источник питания и держатель подложки [2]. Такое устройство обладает более высокой производительностью, так как использование в устройстве генератора плазменной струи атмосферного давления позволяет интенсифицировать процессы взаимодействия плазмы с поверхностью вне вакуумной камеры, установка не требует вакуумных средств откачки и герметичной камеры и сразу готова к работе. В отличие от разряженной плазмы в случае использования в установке генератора плазменной струи атмосферного давления перенос активных частиц (возбужденные атомы и ионы) к поверхности подложки происходит не за счет свободномолекулярного движения, а путем диффузии. Плотность потока активных частиц в данном случае на несколько порядков выше, чем в вакуумных установках. В этих условиях активные частицы диффундируют к поверхности, не теряя активности, поскольку длина пробега для неупругих взаимодействий много больше толщины пограничного слоя (пограничный сой образуется у поверхности подложки при обтекании ее плазменной струей и толщина приблизительно составляет 10-4 м при q ≈ 107 Вт/м2). Однако при такой обработке тепловой поток к обрабатываемой поверхности велик и высококачественную обработку можно проводить только при кратковременном воздействии плазмы на поверхность. Предлагаемое устройство не предусматривает взаимное относительное перемещение подложки и генератора плазменной струи, что приводит к перегреву подложки и снижению качества обработки. Для достижения более высокого качества обработки необходимо проводить ее неоднократно с длительными периодами для охлаждения подложки. Это резко снижает производительность устройства.

Целью изобретения является повышение производительности и качества обработки твердых тел.

Достигается это тем, что в установке для плазменной обработки преимущественно плоских подложек, содержащей генератор плазмы с системой подачи плазмообразующего газа и источником питания, а также держатель подложки, в качестве генератора плазмы использован генератор плазмененной струи атмосферного давления с регулятором поперечного размера плазменной струи. Держатель подложки и генератор плазменной струи установлены с возможностью взаимного относительного перемещения, по меньшей мере, по одной координате, для периодического ввода и вывода держателя подложки в зону обработки. В установке также имеется задатчик скорости перемещения держателя подложки и поперечного размера плазменной струи, соединенный с регулятором поперечного размера плазменной струи и приводом держателя подложки. Привод держателя подложки выполнен с возможностью изменения скорости перемещения держателя подложки в зоне обработки и за ее пределами.

Преимуществом предлагаемой установки является ее высокая производительность, так как наличие систем установки, которые задают размер струи, скорость движения подложки, а также прецизионное управление скоростью взаимного перемещения генератора плазменной струи и подложки позволяют осуществить обработку в режиме нестационарной теплопроводности, то есть при кратковременном воздействии плазмы на поверхность (время пребывания точки обрабатываемой поверхности в плазменном потоке ≈ 10 мс). Такая обработка поверхности является динамической плазменной обработкой. Из-за очень высокой плотности потока активных частиц и, следовательно, большой скорости физико-химических процессов на поверхности, то есть высокой скорости обработки поверхности, радиационные нарушения практически исключены, то есть достигается высокое качество обработки. Для поддержания во время обработки необходимого размера плазменной струи задатчик поперечного размера плазменной струи снабжен детектором яркости. Детектор яркости осуществляет контроль и по сигналу рассогласования с него в задатчик поступает команда на коррекцию размера плазменной струи. При обработке большого количества однотипных деталей целесообразно держатель подложки выполнить в виде карусели, что резко повысит производительность установки. Для обеспечения возможности нанесения пенок из металлорганических соединений и травления системы подачи плазмообразующего газа должна быть снабжена испарителем с терморегулируемым трубопроводом, для поддержания металлорганических соединений в газообразном состоянии. Свободный конец терморегулируемого трубопровода направлен в зону плазменной струи. Это расширяет технологические возможности установки за счет увеличения класса наносимых пленок. Чтобы уменьшить расход плазмообразующего газа, система подачи его может быть снабжена управляемым клапаном, а держатель подложки - датчиком координаты, сигнал с которого управляет работой клапана, то есть открывать клапан только в момент прохождения подложкой зоны обработки. Для повышения производительности процесса при обработке деталей диаметром, превышающим размер плазменной струи, необходимо вращать подложку вокруг оси, проходящей через ее геометрический центр и перпендикулярной ее плоскости. Это позволяет провести обработку всей подложки за один проход.

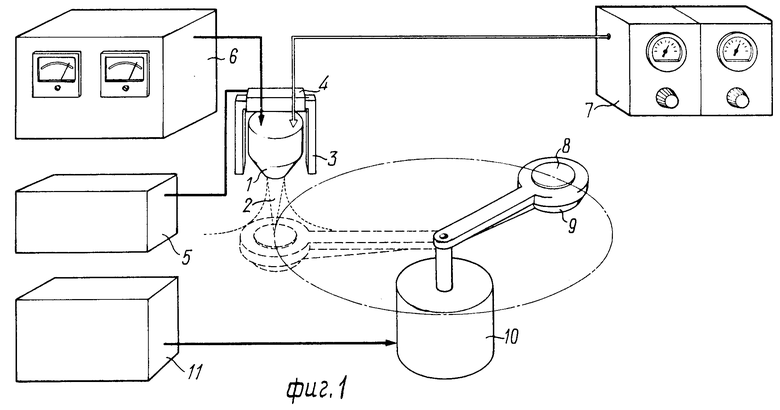

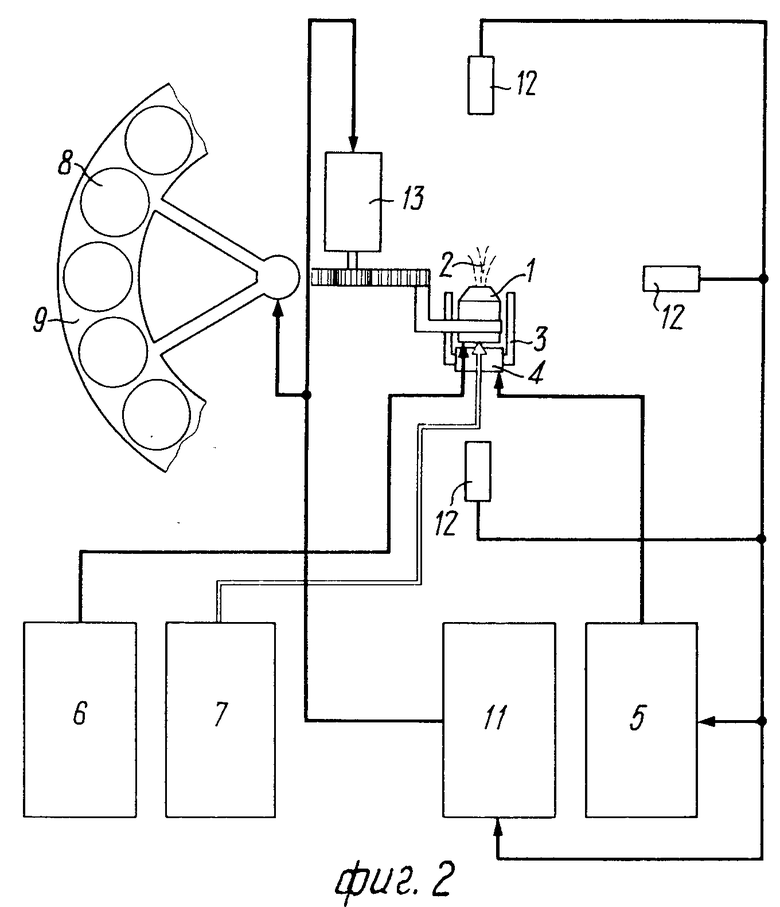

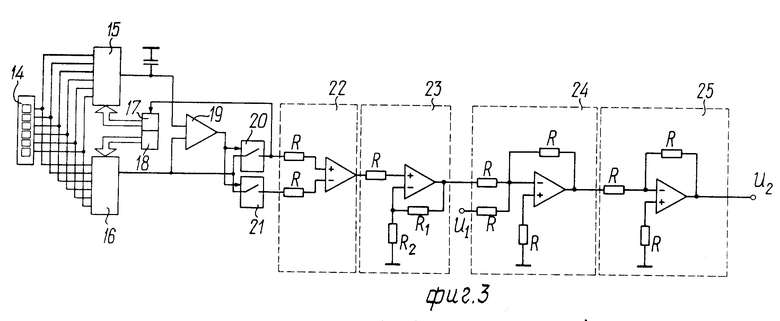

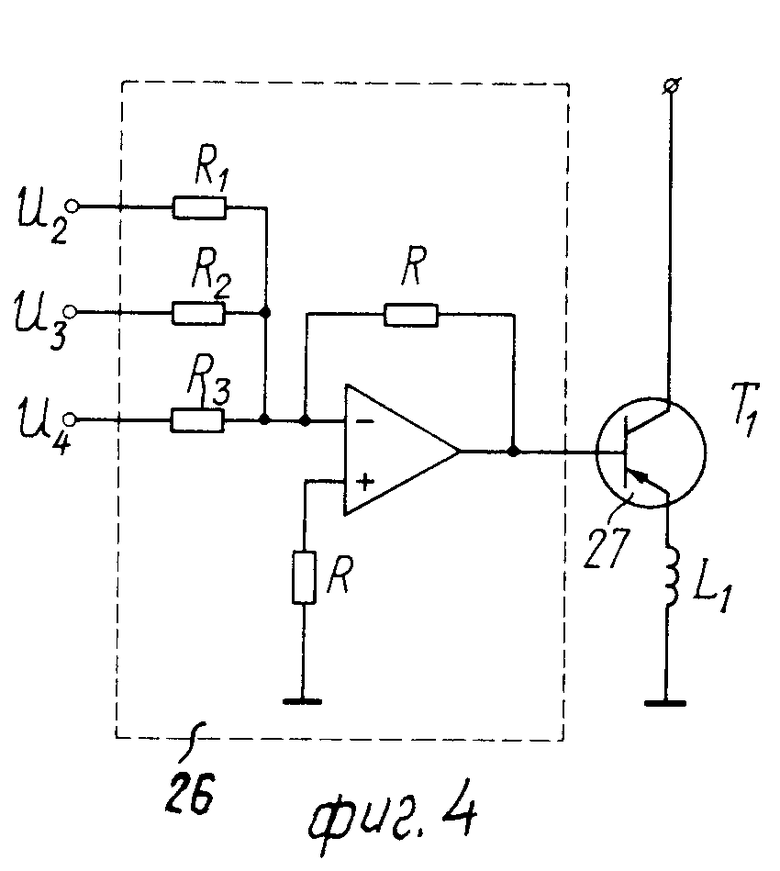

На фиг. 1 изображен простейший вариант выполнения установки; на фиг. 2 - вариант выполнения установки с детектором яркости; на фиг. 3 - структурная схема детектора яркости; на фиг. 4 - принципиальная схема задатчика поперечного размера плазменной струи; на фиг. 5 - принципиальная схема задатчика скорости перемещения подложки; на фиг. 6 - вариант выполнения системы подачи плазмообразующего газа с управляемым клапаном и испарителем; на фиг. 7 - держатель подложки, снабженный дополнительным приводом.

В этой установке генератор 1 плазменной струи 2 снабжен регулятором поперечного размера плазменной струи, который может быть выполнен в виде разомкнутого магнитопровода 3, расположенного коаксиально к генератору 1 и соединенного с соленоидом 4, управляющий сигнал на который подается от задатчика 5 размера плазменной струи 2. Генератор 1 подключен к источнику питания 6 и к нему подается плазмообразующий газ из системы 7. Подложка 8 закреплена, например, с помощью вакуумной присоски, на держателе 9, который снабжен приводом 10, управляемым от задатчика 11 скорости перемещения подложки 8. Держатель 9 подложки 8 совершает вращательное перемещение. Генератор 1 плазменной струи 2 установлен над плоскостью, образованной траекторией перемещения держателя 9 так, что плазменная струя 2 пересекает эту траекторию, образуя зону обработки подложки. В качестве задатчика 5 может быть использован генератор тока, например транзистор, на базу которого подается задающий сигнал, в виде напряжения с переменного резистора. В цепь эмиттера транзистора включена катушка соленоида 4.

В простейшем случае в качестве задатчика 11 может быть использован управляемый генератор импульсов, частота следования которых определяет скорость перемещения держателя 9 подложки 8. Изменение частоты управляемого генератора соответствует изменению скорости перемещения подложки 8.

Работу установки рассмотрим на конкретном примере удаления фоторезистивной маски с поверхности кремниевой подложки интегральных схем.

В отличие от других установок рассматриваемая установка благодаря большому значению потока активных частиц к обрабатываемой поверхности позволяет осуществить удаление плазмой инертного газа, исключающим нежелательное химическое воздействие на сформированные структуры.

На генератор 1 подают от источника питания 6 постоянный ток 100 А и через систему 7 подачи плазмообразующего газа подают азот. Сигнал с задатчика 5 определяет величину тока соленоида 4, который определяет величину магнитного поля, индуцируемого магнитопроводом 3. Магнитное поле разомкнутого магнитопровода 3 формирует поперечный размер плазменной струи 6-2 см. Эти параметры обеспечивают необходимую плотность мощности плазменной струи 2 для удаления с подложки 8 фоторезистивной маски. Соответственно задатчиком 11 устанавливают скорость перемещения подложки 8 в зоне обработки 0,8 м/с. За время обработки подложка 8 нагревается до температуры 300оС. Для полного удаления с подложки 8 фоторезистивной маски следует повторить обработку несколько раз. Перед каждой последующей обработкой подложку 8 необходимо охладить до исходной температуры. На это необходимо 5-10 с. Исходя из этих условий задается скорость перемещения подложки 8 вне зоны обработки.

При последующих обработках подложки 8 необходимо, чтобы параметры плазмы не изменялись во время, то есть необходимо осуществлять контроль. Устройством, которое может это осуществить, является детектор яркости. Позиции одних и тех же элементов установки на последующих чертежах сохранены. На фиг. 2 изображена установка, в которой для контроля за поперечным размером плазменной струи 2 установлены три детектора 12 яркости. Детекторы 12 яркости установлены в плоскости, параллельной плоскости перемещения подложки 8. Детектор 12 яркости постоянно следит за распределением яркости в плазменной струе 2, а сигналы рассогласования, поступающие от него на датчик 5 и задатчик 11, позволяют корректировать соответственно поперечный размер плазменной струи 2 и скорость перемещения подложки 8. Это приводит к высокой степени воспроизводимости результатов обработки. Такое условие обработки особенно важно, когда в качестве держателя 9 подложки используется карусель, которая позволяет резко повысить производительность установки путем осуществления непрерывного процесса обработки большого количества подложек 8. В этом случае генератор 1 снабжен приводом 13, управляемым от задатчика 11. Привод 13 осуществляет перемещение генератора 1 в поперечном направлении относительно траектории перемещения подложки 8. Это перемещение генератора 1 позволяет достичь более равномерной обработки подложки, так как распределение плотности энергии плазменной струи 2 не равномерно, а достигает максимального значения в центре струи. Перемещение генератора 1 соответствует смещению центра плазменной струи 2 по обрабатываемой поверхности подложки 8. Поэтому за несколько последовательных обработок подложки 8 центр плазменной струи 2 пройдет всю поверхность подложки 8.

Детектор 12 яркости, используемый в данной установке, может быть выполнен по схеме, показанной на фиг. 3. Детектор 12 яркости состоит из линейки ПЗС-приемников 14, первого и второго аналоговых коммутаторов 15 и 16, которые управляются первым и вторым счетчиками 17 и 18, компаратора 19, первого и второго аналоговых ключей 20 и 21, сумматора 22, умножителя 23, инвертирующего сумматора 24 и инвертора 24. Описанная схема предназначена для контроля за распределением яркостной температуры в плазменной струе, по которому судят об изменении параметров плазмы.

Схема работает следующим образом. Сигналы с выходов приемников линейки 14 поступают на входы аналоговых коммутаторов 15 и 16, которые управляются счетчиками 17 и 18 соответственно. Счетчики 17 и 18 работают таким образом, что на выходе аналогового коммутатора 15 появляются сигналы поочередно со всех приемников линейки 14, причем за время существования на выходе коммутатора 15 сигнала с первого приемника линейки 14 на выходе коммутатора 16 появляются поочередно сигналы со всех остальных приемников линейки 14.

Выходы коммутаторов 15 и 16 подключены к входам компаратора 19, выход которого подключен к управляющим входам аналоговых ключей 20 и 21. На сигнальные входы аналоговых ключей 20 и 21 подается сигнал с выхода коммутатора 16. Компаратор 19 производит поочередное сравнение сигнала первого приемника линейки 14 с сигналами остальных приемников линейки 14. Результаты сравнения попадают на управляющие входы аналоговых ключей 20 и 21, которые открываются для прохождения сигнала единожды при отсутствии управляющих сигналов с выхода компаратора 19, причем ключ 20 открывается при обнаружении максимального сигнала с линейки 14, а ключ 21 открывается при обнаружении второго по величине сигнала с линейки 14.

Максимальный сигнал с выхода ключа 20 поступает на суммирующий вход сумматора 22 и на управляющий вход счетчика 17, который фиксирует номер приемника, с выхода которого получен данный сигнал. В дальнейшем приемник с этим номером не участвует в процедуре сравнения на максимум. После обнаружения максимального сигнала происходит изменение состояния счетчиков 17 и 18, на выходе коммутатора 15 появляется сигнал со второго приемника линейки 14 и повторяется процедура поиска максимума. Обнаруженный сигнал будет вторым по величине и через ключ 21 поступает на разностный вход сумматора 22. Сигнал с выхода сумматора 22 через умножитель 23 поступает на вход инвертирующего сумматора 24, где складывается с опорным сигналом U1 и через инвертор 25 поступает на выход детектора 12 яркости. Так как задатчик 5 снабжен тремя детекторами яркости (фиг. 2), то на выходе каждого из них получают cоответcтвенно сигналы U2, U3, U4. Эти сигналы поступают на три входа задатчика 5 (фиг. 2). В этом случае задатчик 5 выполнен на основе суммирующего инвертора 26 (фиг. 4), выход которого подключен к базе транзистора 27. Транзистор 27 преобразует сигнал рассогласования, полученный в виде выходного напряжения на выходе суммирующего инвертора 26, в ток эмиттерной цепи, в которую включается катушка соленоида 4. Таким образом, через катушку соленоида 4 протекает ток пропорциональный сигналу рассогласования задатчика 5.

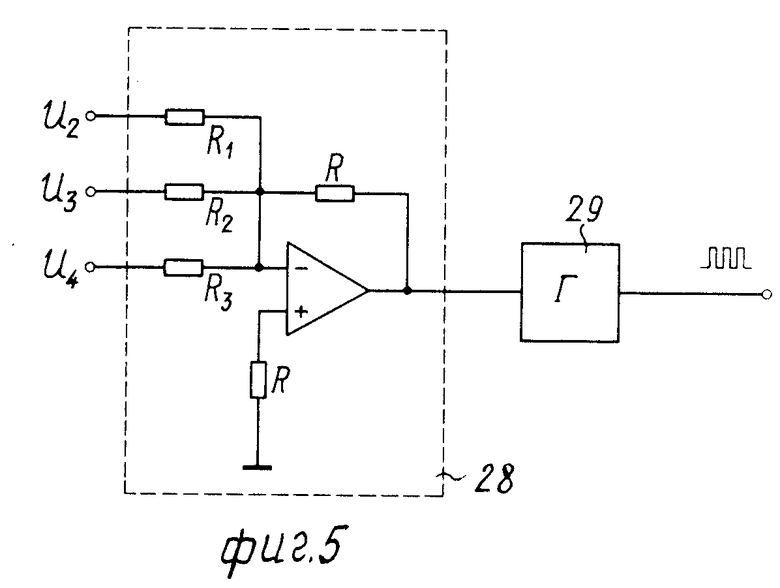

Аналогично описанному выше работает задатчик 11, на входы которого также поступают сигналы с детекторов 12 яркости. Задатчик 11 состоит из инвертирующего сумматора 28 (фиг. 5), выход которого соединен с управляющим входом генератора 29. Сигнал рассогласования инвертирующего сумматора 28 в этом случае преобразуется на выходе генератора 29 в изменяющуюся частоту следования импульсов, которая задает скорость перемещения на приводе 10 и приводе 13 по фиг. 2.

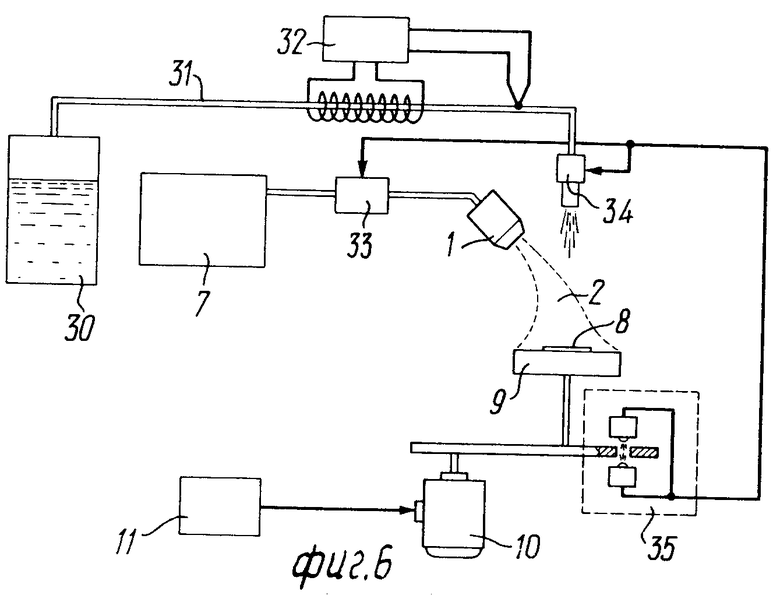

Система 7 подачи плазмообразующего газа в установке по фиг. 2 не дает возможности осуществлять нанесение покрытий из металлорганических соединений. С этой целью система 7 снабжена испарителем 30 (фиг. 6) с терморегулируемым трубопроводом 31 и нагревателем 32. Нагреватель 32 поддерживает постоянную температуру в трубопроводе 31 для избежания конденсации паров металлокерамических соединений, которые подаются в плазменную струю 2, и осаждаются на подложку 8.

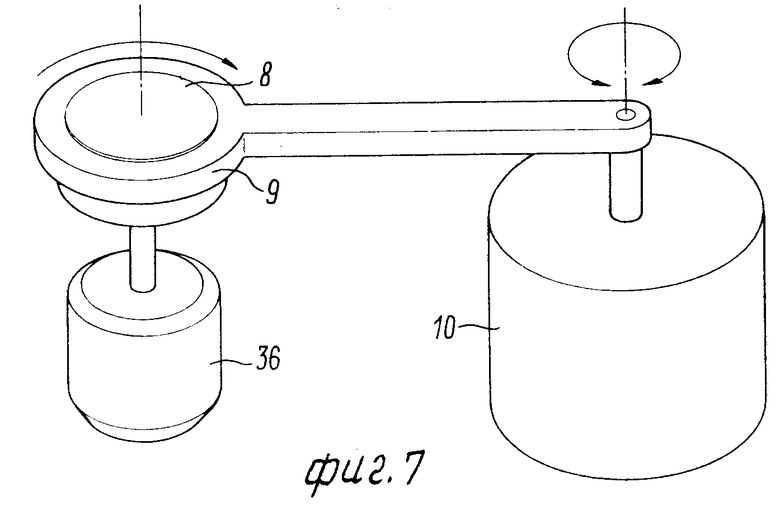

Для уменьшения расхода газа и для возможности совмещения операций, например очистка поверхности подложки, а затем нанесение необходимого покрытия, система 7 дополнена управляемыми клапанами 33 и 34 установленными соответственно на трубопроводе системы 7 и трубопроводе 31. Клапаны 33 и 34 поочередно открываются управляющим сигналом, поступающим с датчика 35 координаты, установленного, например, на держателе 9 подложки 8. Датчик 35 координаты может быть выполненным в виде щели, длина которой соответствует размеру обрабатываемой поверхности подложки 8, с одной стороны щели установлен источник света, а с другой - фоточувствительный элемент, сигнал на выходе которого является управляющим для клапанов 33 и 34. Клапаны 33 и 34 открываются только на время поступления сигнала, что обеспечивает уменьшение расхода газа. На четные сигналы открывается клапан 33, а на нечетные - клапан 34, что обеспечивает их поочередность работы. Такая работа установки позволяет расширить ее технологические возможности и сделать ее более экономичной. Если размер подложки 8 больше размера плазменной струи 2, то целесообразно держатель 9 снабдить дополнительным приводом 36 (фиг. 7). Привод 36 приводит во вращение подложку 8 вокруг оси, перпендикулярной ее плоскости, и проходящей через ее геометрический центр. Это позволит за один проход произвести обработку всей поверхности подложки 8, то есть значительно повысить производительность процесса.

Нами были описаны предпочтительные варианты осуществления, в которые могут быть внесены изменения, не выходящие за пределы существа изобретения. Так, например, схемное решение таких блоков, как задатчик скорости перемещения, задатчик размера плазменной струи, детектор яркости могут быть различны. Конструкция держателя подложки может быть выполнена также различным образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПЛАЗМЕННЫМ ПОТОКОМ И ПЛАЗМЕННОЕ УСТРОЙСТВО | 1992 |

|

RU2032280C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1991 |

|

RU2038410C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036242C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| Способ градиентного ионно-плазменного травления через маску | 2023 |

|

RU2805030C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ | 2002 |

|

RU2231573C2 |

| Способ контроля и управления температурным режимом ростовой поверхности подложки | 2020 |

|

RU2763103C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ОПТИЧЕСКОГО ПОКРЫТИЯ НА ПОДЛОЖКЕ | 1992 |

|

RU2035752C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 1990 |

|

RU2028834C1 |

| СВЧ плазменный реактор с регулированием температуры косвенного нагрева подложки | 2019 |

|

RU2762222C1 |

Применение: относится к обработке поверхности твердого тела и может быть использовано в электротехнике, машиностроении, электронике. Сущность: устройство содержит генератор плазменной струи атмосферного давления с регулятором поперечного размера плазменной струи, держатель подложек и генератор плазменной струи установлены с возможностью взаимного относительного перемещения, имеется задатчик скорости перемещения держателя подложки и поперечного размера плазменной струи. 5 з.п. ф-лы, 7 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 530594, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1991-05-24—Подача