Изобретение относится к способам изготовления силовой оболочки полимерно-композитного газового баллона высокого давления (далее - баллон тип КПГ-4), предназначенного для хранения на транспортном средстве природного газа как топлива. Из уровня техники известны различные способы изготовления силовых оболочек полимерно-композитных газовых баллонов (RU 2175088, RU 2234021, US 08727174, ЕР 2581638, US 20160084437, ЕР 2418412).

Наиболее близким аналогом заявляемого способа является способ изготовления силовой оболочки полимерно-композитного газового баллона высокого давления тип КПГ-4, предназначенного для хранения на транспортном средстве природного газа как топлива, включающий намотку на внутреннюю газонепроницаемую оболочку баллона армирующего волокна в виде ленты, спиральными витками (ЕР 2418412). Недостатком наиболее близкого аналога является низкая весовая эффективность за счет отсутствия гибридной структуры силовой оболочки.

Задачей заявляемого способа является создание силовой оболочки баллона тип КПГ-4, изготовленной по схеме армирования для комбинированной композиционной оболочки в определенном соотношении углеродного и стеклянного армирующего волокна, т.е. имеющей гибридную структуру и обеспечивающей оптимальные технические характеристики баллона тип КПГ-4 и необходимую прочность. Задача решается тем, что способ изготовления силовой оболочки баллона тип КПГ-4, включает намотку на внутреннюю газонепроницаемую оболочку баллона тип КПГ-4 армирующего углеволокна в виде ленты, предварительно пропитанной эпоксидным связующим, по следующей схеме армирования:

- кольцевой виток под углом намотки 87,81° к горизонтальной оси баллона,

- спиральный виток под углом намотки 14,2° к горизонтальной оси баллона,

- спиральный виток под углом намотки 14,1° к горизонтальной оси баллона,

- кольцевой виток под углом намотки 87,72° к горизонтальной оси баллона,

- спиральный виток под углом намотки 20,0° к горизонтальной оси баллона,

- кольцевой виток под углом намотки 87,76° к горизонтальной оси баллона,

- спиральный виток под углом намотки 14,4° к горизонтальной оси баллона,

- кольцевой виток под углом намотки 87,79° к горизонтальной оси баллона.

После чего осуществляют формирование защитного слоя, являющегося неотъемлемой частью силовой оболочки, выполненного путем намотки сформированной из стеклоровинга ленты, предварительно пропитанной упомянутым эпоксидным связующим, по следующей схеме армирования:

- спиральный виток под углом намотки 13,6° к горизонтальной оси баллона,

- спиральный виток под углом намотки 30,0° к горизонтальной оси баллона,

- спиральный виток под углом намотки 40,0° к горизонтальной оси баллона,

- спиральный виток под углом намотки 65,0° к горизонтальной оси баллона,

- спиральный виток под углом намотки 70,0° к горизонтальной оси баллона,

- кольцевой виток под углом намотки 88,1° к горизонтальной оси баллона,

и последующую термообработку комбинированной композиционной силовой оболочки баллона тип КПГ-4.

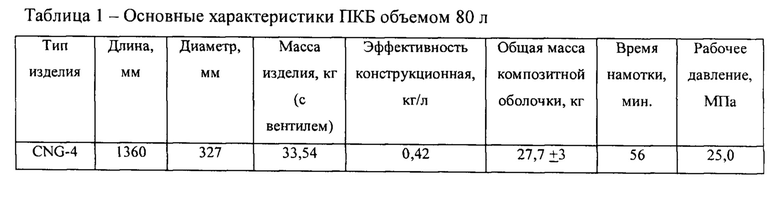

Вышеуказанной совокупностью достигается технический результат, заключающийся в создании конструкции нового полимерно-композитного газового баллона высокого давления, имеющего гибридную структуру композиционной силовой оболочки, обеспечивающей оптимальные технические характеристики, в частности высокую весовую эффективностью (0,42 кг/л.).

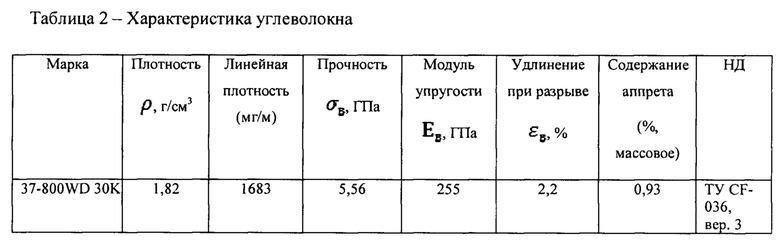

В частном случае выполнения заявляемого изобретения в качестве армирующего углеволокна могут использовать углеволокно марки 37-800WD 30K или Tansome Н2550 24K, или Torayca Т 700SC 24 K, или Aksa А-49 24К.

В частном случае выполнения заявляемого изобретения баллон тип КПГ-4 может иметь следующие габаритные размеры: длина баллона равна 1360 мм, наружный диаметр баллона равен 327 мм, объем баллона 80 л, рабочее давление 250 бар. В частном случае выполнения заявляемого изобретения упомянутое эпоксидное связующее для пропитки каждой из упомянутых лент может содержать эпоксидную смолу марки ARALDITE LY 564 SP, ангидридный отвердитель марки ARADUR 917, аминовый ускоритель отверждения марки ACCELERATOR 960 при следующем соотношении компонентов, мас. доля, %:

- эпоксидная смола марки ARALDITE LY 564 SP - 49,8

- ангидридный отвердитель марки ARADUR 917 - 48,8

- аминовый ускоритель отверждения марки ACCELERATOR 960 - 1,4.

В частном случае выполнения заявляемого изобретения каждую из упомянутых лент для намотки могут выполнять из 4 жгутов, намотку армирующего угле- стекловолокна в виде ленты осуществляют с натяжением 17±3 Н/жгут, массовая доля связующего 31-33 %, волокна 67-69 %, при этом предварительную пропитку армирующего угле- стекловолокна в виде ленты упомянутым связующим осуществляют в ванне с температурой связующего 40°С, а отверждение оболочки при последующей термической обработке оболочки осуществляют в течение ≥45 минут при температуре 65 +5°С, затем повышают температуру до 95 + 5°С на ≥4 часов.

Пример осуществления заявленного способа.

Технологическая схема производства баллона тип КПГ-4 состоит из следующих процессов:

- Выдув (производство полиэтиленового лейнера);

- Подготовка лейнера для намотки силовой оболочки: интеграции шифтов в лейнер, образования пластиковой резьбы для вентилей, вкручивание вентилей в лейнер, обработка пламенем, предварительный наддув и тест на герметичность лейнеров.

- Намотка в два этапа для создания комбинированной композиционной силовой оболочки баллона:

1 этап - намотка на внутреннюю газонепроницаемую оболочку баллона армирующего углеволокна в виде ленты, предварительно пропитанной эпоксидным связующим по следующей схеме армирования: кольцевой виток под углом намотки 87,81° к горизонтальной оси баллона, спиральный виток под углом намотки 14,2° к горизонтальной оси баллона, спиральный виток под углом намотки 14,1° к горизонтальной оси баллона, кольцевой виток под углом намотки 87,72° к горизонтальной оси баллона, спиральный виток под углом намотки 20,0° к горизонтальной оси баллона, кольцевой виток под углом намотки 87,76° к горизонтальной оси баллона, спиральный виток под углом намотки 14,4° к горизонтальной оси баллона, кольцевой виток под углом намотки 87,79° к горизонтальной оси баллона;

2 этап - формирование защитного слоя силовой оболочки, являющегося неотъемлемой частью силовой оболочки, выполненного путем намотки сформированной из стеклоровинга ленты, предварительно пропитанной упомянутым эпоксидным связующим по следующей схеме армирования: спиральный виток под углом намотки 13,6° к горизонтальной оси баллона, спиральный виток под углом намотки 30,0° к горизонтальной оси баллона, спиральный виток под углом намотки 40,0° к горизонтальной оси баллона, спиральный виток под углом намотки 65,0° к горизонтальной оси баллона,

спиральный виток под углом намотки 70,0° к горизонтальной оси баллона;

- Термообработка: ≥45 минут при температуре 65 ±5°С, затем повышение температуры до 95 ± 5°С на ≥4 часов;

- Обработки баллонов после отверждения (взвешивание, испытание на герметичность, приклеивание этикеток).

- Гидравлическое испытание баллонов тип КПГ-4 давлением 30,0 МПа.

- Упаковка готовых баллонов тип КПГ-4.

В таблице 1 представлены характеристики баллона тип КПГ-4, полученного заявляемым способом.

При намотке на первом этапе использовали углеродное волокно марки 37-800WD 30K ТУ CF-036, вер. 3 (производитель - компания Grafil Inc.), допустимый аналог - углеволокно марки Tansome Н2550 24K или Torayca Т 700SC 24 K, или Aksa А-49 24К.

Качественные характеристики углеродного волокна представлены в таблице 2.

При намотке на втором этапе использовали стеклоровинг SE 2400 tex Owens Corning, Advantex®.

В качестве эпоксидного связующего для пропитки ленты использовали эпоксидную смолу марки ARALDITE LY 564 SP, ангидридный отвердитель марки ARADUR 917, аминовый ускоритель отверждения марки ACCELERATOR 960 при следующем соотношении компонентов, мас. доля, %: эпоксидная смола марки ARALDITE LY 564 SP - 49,8, ангидридный отвердитель марки ARADUR 917 - 48,8, аминовый ускоритель отверждения марки ACCELERATOR 960 - 1,4.

Качественные характеристики эпоксидного связующего:

жизнеспособность при 40°С: 6-8 ч, вязкость при 25°С: прибл. 500 МПа*сек, температура отверждения: максимум 100°С, температура стеклования (TG) +/-100°С, прочность на сдвиг: минимум 13.8 МПа (в отвержденном виде).

Таким образом, заявляемым способом получена силовая оболочки полимерно-композитного газового баллона высокого давления, предназначенного для хранения на транспортном средстве природного газа как топлива, имеющая гибридную структуру и обеспечивающей оптимальные характеристики баллона тип КПГ-4, в частности высокую весовую эффективностью (0,42 кг/л.)

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| Баллон давления | 2023 |

|

RU2837161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| БАЛЛОН ДЛЯ ТРАНСПОРТИРОВКИ ВОДОРОДА ИЛИ ИНЫХ СЖИЖЕННЫХ ГАЗОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2022 |

|

RU2821112C2 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ОБОЛОЧКИ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2019 |

|

RU2732157C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

Изобретение относится к способам изготовления силовой оболочки полимерно-композитного газового баллона высокого давления. Способ включает намотку на внутреннюю газонепроницаемую оболочку армирующего углеволокна в виде ленты, пропитанной эпоксидным связующим, по следующей схеме армирования: кольцевой виток под углом намотки 87,81°, спиральный виток под углом намотки 14,2°, спиральный виток под углом намотки 14,1°, кольцевой виток под углом намотки 87,72°, спиральный виток под углом намотки 20,0°, кольцевой виток под углом намотки 87,76°, спиральный виток под углом намотки 14,4°, кольцевой виток под углом намотки 87,79°. Далее формируют защитный слой силовой оболочки, выполненный путем намотки сформированной из стеклоровинга ленты, пропитанной эпоксидным связующим, по следующей схеме армирования: спиральный виток под углом намотки 13,6°, спиральный виток под углом намотки 30,0°, спиральный виток под углом намотки 40,0°, спиральный виток под углом намотки 65,0°, спиральный виток под углом намотки 70,0°, кольцевой виток под углом намотки 88,1°. Углы намотки определяются по отношению к горизонтальной оси баллона. Затем осуществляют термообработку силовой оболочки. Технический результат заключается в повышении весовой эффективности. 4 з.п. ф-лы, 2 табл.

1. Способ изготовления силовой оболочки баллона типа КПГ-4, включающий намотку на внутреннюю газонепроницаемую оболочку баллона армирующего углеволокна в виде ленты, предварительно пропитанной эпоксидным связующим, по следующей схеме армирования:

- кольцевой виток под углом намотки 87,81° к горизонтальной оси баллона,

- спиральный виток под углом намотки 14,2° к горизонтальной оси баллона,

- спиральный виток под углом намотки 14,1° к горизонтальной оси баллона,

- кольцевой виток под углом намотки 87,72° к горизонтальной оси баллона,

- спиральный виток под углом намотки 20,0° к горизонтальной оси баллона,

- кольцевой виток под углом намотки 87,76° к горизонтальной оси баллона,

- спиральный виток под углом намотки 14,4° к горизонтальной оси баллона,

- кольцевой виток под углом намотки 87,79° к горизонтальной оси баллона,

с последующим формированием защитного слоя силовой оболочки, являющегося неотъемлемой частью силовой оболочки, выполненного путем намотки сформированной из стеклоровинга ленты, предварительно пропитанной упомянутым эпоксидным связующим, по следующей схеме армирования:

- спиральный виток под углом намотки 13,6° к горизонтальной оси баллона,

- спиральный виток под углом намотки 30,0° к горизонтальной оси баллона,

- спиральный виток под углом намотки 40,0° к горизонтальной оси баллона,

- спиральный виток под углом намотки 65,0° к горизонтальной оси баллона,

- спиральный виток под углом намотки 70,0° к горизонтальной оси баллона,

- кольцевой виток под углом намотки 88,1° к горизонтальной оси баллона,

и последующую термообработку силовой углестеклопластиковой оболочки.

2. Способ по п. 1, отличающийся тем, что в качестве армирующего углеволокна используют углеволокно марки 37-800WD 30K, или Tansome Н2550 24K, или Torayca Т 700SC 24 K, или Aksa А-49 24К.

3. Способ по п. 1, отличающийся тем, что баллон типа КПГ-4 имеет следующие габаритные размеры: длина баллона равна 1360 мм, наружный диаметр баллона равен 327 мм, объем баллона 80 л, рабочее давление 250 бар.

4. Способ по п. 1, отличающийся тем, что упомянутое эпоксидное связующее для пропитки каждой из упомянутых лент содержит эпоксидную смолу марки ARALDITE LY 564 SP, ангидридный отвердитель марки ARADUR 917, аминовый ускоритель отверждения марки ACCELERATOR 960 при следующем соотношении компонентов, мас. доля, %:

5. Способ по п. 1, отличающийся тем, что каждую из упомянутых лент для намотки выполняют из 4 жгутов, намотку армирующего углестекловолокна в виде ленты осуществляют с натяжением 17±3 Н/жгут, массовая доля связующего 31-33%, волокна 67-69%, при этом предварительную пропитку армирующего углестекловолокна в виде ленты упомянутым связующим осуществляют в ванне с температурой связующего 40°C, а отверждение оболочки при последующей термической обработке оболочки осуществляют в течение ≥45 мин при температуре 65±5°C, затем повышают температуру до 95±5°C на ≥4 ч.

| УСТОЙЧИВЫЕ К ПЛЕСЕНИ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ | 2005 |

|

RU2418412C9 |

| АРМИРОВАННАЯ ОБОЛОЧКА ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2001 |

|

RU2190150C1 |

| БЕЗМЕН | 1928 |

|

SU8774A1 |

| US 6190481 B1, 20.02.2001 | |||

| JP 0010220691 A, 21.08.1998. | |||

Авторы

Даты

2018-10-22—Публикация

2017-03-30—Подача