Изобретение относится к области газовой аппаратуры и может найти применение в кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной техники, системах газообеспечения, кислородных и противопожарных системах летательных аппаратов, а также других отраслях.

Предлагаемое изобретение может быть использовано при изготовлении композитных баллонов высокого давления, содержащих внутреннюю герметичную оболочку (лейнер) и внешнюю силовую оболочку (силовой корпус) из композиционного материала, образованную намоткой на поверхность лейнера волокна (например, углеволокна), пропитанного связующим.

Известен металлокомпозитный баллон для газообразного водорода высокого давления по патенту RU №99100 от 01.07.2010 г., содержащий внешнюю силовую композитную оболочку, состоящую из нескольких слоев, и лейнер, при этом внешняя силовая композитная оболочка выполнена из жгутов в виде не менее двух кольцевых слоев для усиления баллона в кольцевом направлении и не менее двух спиральных слоев для усиления баллона в осевом направлении, слои выполнены в виде нитей или из стекловолокна, или из углеволокна, или из органоволокна.

Для изготовления силовой оболочки на лайнер наматывают кольцевые слои для усиления баллона в кольцевом направлении и спиральные слои для усиления баллона в осевом направлении, кольцевые и спиральные слои чередуют между собой. Соотношение кольцевых и спиральных слоев, а также выбор применяемых нитей определяют с учетом конструктивных и эксплутационных требований, предъявляемых к баллону. После намотки заготовка металлокомпозитного баллона помещается в полимеризационную камеру с последующим ступенчатым повышением температуры не менее 100°С и выдержкой в течение 6 часов для полимеризации эпоксидного связующего.

При необходимости на баллон может быть нанесено защитное покрытие, закрепленное на внешней силовой композитной оболочке.

В соответствии с требованиями действующей нормативной документации, помимо основных требований, предъявляемых к газовым баллонам высокого давления (снижение удельной материалоемкости баллона, и обеспечение высокого ресурса по числу циклов нагружения при безопасной эксплуатации баллона), дополнительно предъявляется требование нанесения цветовой индикации среды на баллон.

Существуют различные способы выполнения этого требования.

1. Покрытие лакокрасочным материалом готового баллона после намотки и полимеризации. Недостатком является возможность скалывания и истирания покрытия при использовании баллона.

2. Использование цветного термоусадочного материала. Этот процесс также имеет недостатки:

- нанесение информации о баллоне на пленку до термоусадки, что может привести к искажению информации после процесса термоусадки;

- необходим определенный опыт оператора для проведения данной операции;

- зависимость от поставок термоусадочного материала;

- низкая стойкость термоусадочного материала к механическим повреждениям и истиранию.

3. Установка носителя информации (вкладыша) между силовой и защитной оболочками. При таком способе защитная оболочка должна быть выполнена оптически прозрачной, а на информационный каркас должны быть нанесены цветовые пигменты, отражающие инфракрасное излучение. Кроме этого при незначительных механических повреждениях верхнего слоя затрудняется читабельность информации на этикетке, ввиду чего не допускается дальнейшая эксплуатация работоспособного изделия.

4. Выполнение защитного слоя путем намотки пигментированных нитей, например, из стекловолокна.

Так, известен металлокомпозитный баллон высокого давления по патенту №181359 от 30.01.2018 г., принятый за прототип, в котором последний наматываемый слой выполняет функцию защитной оболочки и выполнен пигментированным. Перед намоткой последнего слоя на корпус баллона устанавливают информационную этикетку, что предполагает выполнение пигментированного слоя прозрачным, позволяющим однозначно идентифицировать назначение баллона.

После окончания процесса намотки баллон подвергают термической обработке для полимеризации связующего.

Прототип имеет высокую себестоимость, так как для изготовления разных слоев силовой оболочки (основного и защитного) в качестве связующего используют разные компаунды, а эпоксидное связующее, применяемое при изготовлении последнего слоя силовой оболочки, включает шесть составляющих.

Кроме этого, этап термической обработки обладает рядом недостатков:

- дополнительная технологическая операция повышает трудозатраты на изготовление баллона и его себестоимость;

- необходимо поддерживать определенную температуру связующего в ванне в процессе намотки, самого обматываемого лейнера, а также температуру в цехе намотки;

- даже незначительные технологические остановки могут привести к изменению вязкости связующего или к его полимеризации;

- выбросы вредных веществ в рабочей зоне намотки.

Задачей изобретения является снижение себестоимости баллона, снижение трудозатрат на его изготовление, повышение технологичности изготовления баллона за счет сокращения количества технологических операций.

Поставленная задача решается за счет использования при изготовлении силовой и защитной оболочки одной и той же эпоксидной смолы, не требующей нагревания для полимеризации. Способ изготовления защитной оболочки баллона высокого давления заключается в следующем.

Первоначально происходит изготовление колеровочной пасты нужного цвета. Для этого смешивают базовую колеровочную пасту с колеровочной пастой белого цвета, которая придает непрозрачность конечной композиции и отвечает за оттенок цвета.

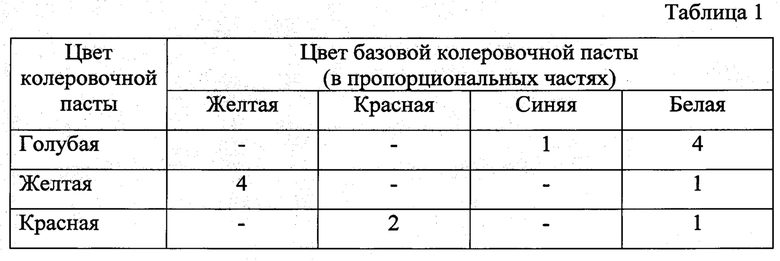

Пропорциональные части составляющих приведены в таблице 1.

После этого готовят связующее: смешивают смолу с отвердителем в определенной пропорции, например, для связующего Этал-Инжект SL - на 100 г смолы 46,4 г отвердителя. Время смешивания ≥5 минут.

В приготовленное связующее добавляют приготовленную колеровочную пасту в необходимом количестве в процентном соотношении к массе связующего.

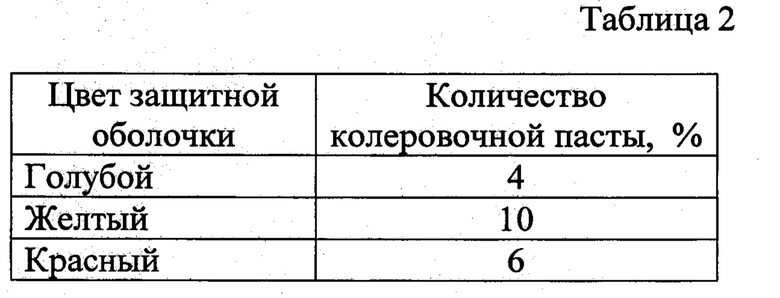

Пример процентного добавления колеровочной пасты приведен в таблице 2.

Количество введенной колеровочной пасты отвечает за интенсивность цвета защитной оболочки. Время смешивания компонентов ≥10 минут.

Полученное окрашенное связующее процеживают через как минимум 8 слоев мелкоячеистой синтетической ткани (например, мадаполам) для удаления комочков красителя колеровочной пасты.

После процеживания связующее наливают в пропиточную ванну намоточного станка, по нитетракту пропускают ленту, собранную из стекловолокон.

Ленту пропускают через раскладчик и закрепляют на горловине баллона.

После этого выбирают программу намотки на намоточном станке с ЧПУ и выполняют нанесение окрашенного защитного слоя.

По окончании программы баллон снимают со станка и подвешивают в вертикальном положении, где происходит его отверждение в течение 2 суток без нагревания.

Таким образом, изготовление защитной оболочки баллона высокого давления без нагревания для полимеризации и применение одной эпоксидной смолы для изготовления основной и защитной оболочек позволяет снизить себестоимость баллона, трудозатраты на его изготовление и повысить технологичность изготовления баллона за счет сокращения количества технологических операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления силовой оболочки полимерно-композитного газового баллона высокого давления | 2017 |

|

RU2670289C2 |

| Металлокомпозитный баллон для дыхательного аппарата | 2020 |

|

RU2765217C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2757315C1 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| БАЛЛОН ДЛЯ ТРАНСПОРТИРОВКИ ВОДОРОДА ИЛИ ИНЫХ СЖИЖЕННЫХ ГАЗОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2022 |

|

RU2821112C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2016 |

|

RU2635009C1 |

| ПРИМЕНЕНИЕ ПЛЕНОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ПРОТОНООБМЕННОЙ МЕМБРАНЫ В БАЛЛОНЕ ДЛЯ ТРАНСПОРТИРОВКИ ВОДОРОДА | 2023 |

|

RU2826334C1 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2009 |

|

RU2432520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2013 |

|

RU2533603C1 |

Изобретение относится к области газовой аппаратуры. Способ изготовления защитной оболочки баллона высокого давления, заключающийся в изготовлении ее пигментированной, выполненной окрашенным, в зависимости от назначения баллона, связующим, которым пропитывают ленту, собранную из стекловолокон. Причем окрашенное связующее получают путем смешивания базовой колеровочной пасты и колеровочной пасты белого цвета в определенной пропорции для достижения непрозрачности конечной композиции, и связующего, состоящего из смешанных в определенной пропорции смолы и отвердителя, при этом используют смолу, не требующую нагревания для полимеризации. Техническим результатом изобретения является повышение технологичности изготовления баллона за счет сокращения количества технологических операций. 1 з.п. ф-лы, 2 табл.

1. Способ изготовления защитной оболочки баллона высокого давления, заключающийся в изготовлении ее пигментированной, выполненной окрашенным, в зависимости от назначения баллона, связующим, которым пропитывают ленту, собранную из стекловолокон, отличающийся тем, что окрашенное связующее получают путем смешивания базовой колеровочной пасты и колеровочной пасты белого цвета в определенной пропорции для достижения непрозрачности конечной композиции, и связующего, состоящего из смешанных в определенной пропорции смолы и отвердителя, при этом используют смолу, не требующую нагревания для полимеризации.

2. Способ по п. 1, отличающийся тем, что для изготовления колеровочной пасты нужного цвета берут для голубого цвета 1 часть базовой синей колеровочной пасты и 4 части белой колеровочной пасты, для желтого 4 части базовой желтой и 1 часть белой, для красной 2 части базовой красной и 1 часть белой.

| 0 |

|

SU181359A1 | |

| Крашение пластмасс: Пер | |||

| с нем.- Л.: Химия, 1980-320 с., ил | |||

| - Дюссельдорф: ФДИ-Ферлаг, 1975, стр | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2184131C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2020-09-11—Публикация

2019-07-12—Подача