Настоящее изобретение относится к узлу разбортовки для шиномонтажных станков.

Шиномонтажные станки широко используются для установки шин транспортного средства на соответствующие ободья и снятия с них шин.

Как известно, прежде чем полностью снять шину необходимо высвободить ее борта из посадочного места соответствующего обода.

Для осуществления этой работы используют консоль для разбортовки, установленную на самом шиномонтажном станке.

На практике известные шиномонтажные станки включают узел разбортовки, содержащий консоль для разбортовки, расположенную горизонтально и имеющую первую краевую часть, шарнирно соединенную со стороной корпуса или основания самого шиномонтажного станка с внешней стороны.

Консоль имеет вторую краевую часть, содержащую приспособление для разбортовки, также называемое "лопаткой".

Консолью управляют с помощью пневматического или гидравлического цилиндра, который также связан со стороной основания, с которой консоль для разбортовки шарнирно соединена, но с внутренней стороны корпуса.

На указанной стороне корпуса, основание имеет выступающий участок, имеющий примыкающую поверхность, которая взаимодействует с лопаткой для осуществления разбортовки.

Пневматическим или гидравлическим цилиндром управляют с помощью по меньшей мере одного средства педального управления, расположенного в передней части основания, где, однако, им особенно неудобно пользоваться, принимая во внимание тот факт, что во время разбортовки, оператору также необходимо держать руку на лопатке или на рукоятке захвата самой лопатки.

Для преодоления указанного недостатка предложены различные узлы для разбортовки, как, например, описанный в патентном документе США 7,343,955, в котором пневматическим или гидравлическим цилиндром управляют с помощью рычага управления, по существу горизонтального, установленного на стойке, поднимающейся от консоли для разбортовки.

Рычаг управления управляет клапаном, который открывает и закрывает пневматическую схему подачи в цилиндр, для его перемещения в одном, а не в другом направлении.

Однако даже этот вариант реализации имеет некоторые недостатки.

Следует отметить, что на самом деле во время разбортовки, особенно в случае очень жестких шин, освобождение шины из обода происходит внезапно, когда прикладываемая лопаткой сила превышает конкретное пороговое значение, при превышении которого борт отделяется от обода.

В момент освобождения борт прекращает сопротивление продвижению лопатки почти мгновенно, консоль для разбортовки резко поворачивается без сопротивления и тянет за собой руку оператора, держащего рычаг управления.

Таким образом, работа по разбортовке является неприятной и неудобной для оператора, который испытывает тянущее воздействие и отдачу от консоли для разбортовки, которая поворачивается почти мгновенно.

Кроме того, в момент неожиданного освобождения борта в большинстве случаев оператор теряет чувствительность управления рычагом управления с риском оказаться не в состоянии должным образом управлять остановкой консоли для разбортовкой после освобождения, и, таким образом, с риском повреждения шины или обода колеса.

Главная задача настоящего изобретения заключается в обеспечении узла для разбортовки для шиномонтажных станков, который является более безопасным и более функциональным в использовании и исключает рывки и отдачу в руку оператора.

Дополнительная задача настоящего изобретения заключается в обеспечении узла для разбортовки для шиномонтажных станков, который обеспечивает высокую степень контроля процесса разбортовки оператором, таким образом исключая любую возможность повреждения шины или обода колеса из-за неправильного приложения усилия цилиндра.

Другая задача настоящего изобретения заключается в обеспечении узла для разбортовки для шиномонтажных станков, который позволяет преодолеть упомянутые недостатки уровня техники в сфере простого, рационального, легкого и эффективного в использовании, а также доступного по цене решения.

Вышеупомянутые задачи решены с помощью настоящего узла для разбортовки для шиномонтажных станков, имеющего признаки пункта 1.

Другие признаки и преимущества настоящего изобретения станут более понятны из описания предпочтительного, но не единственного, варианта реализации узла для разбортовки для шиномонтажных станков, проиллюстрированного в качестве характерного, но не ограничивающего примера, на прилагаемых чертежах, на которых:

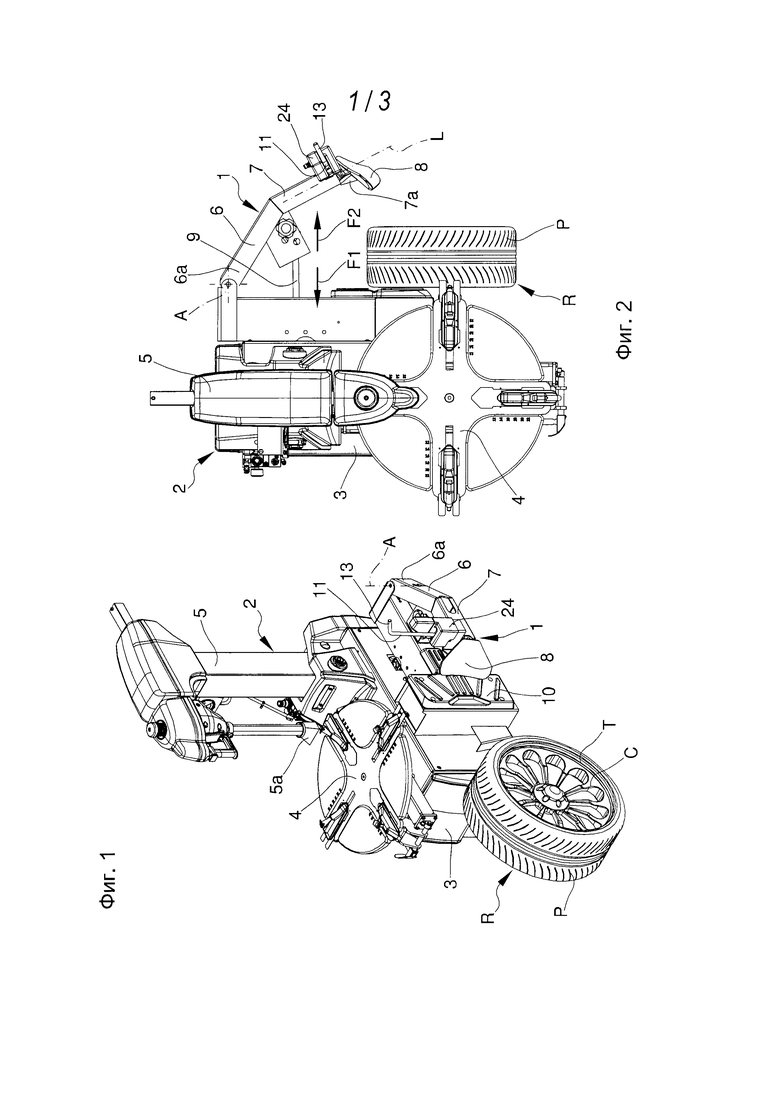

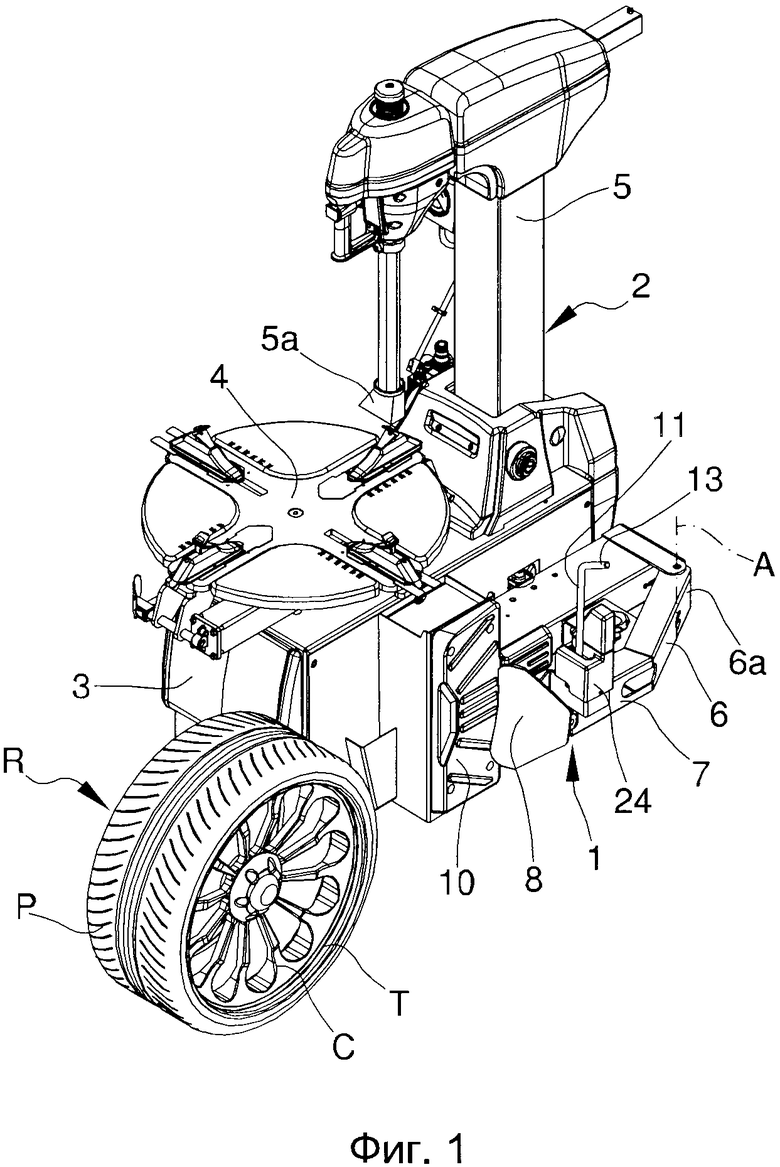

фиг. 1 показывает аксонометрическую проекцию шиномонтажных станков, оборудованного узлом для разбортовки в соответствии с настоящим изобретением;

фиг. 2 показывает вид сверху шиномонтажного станка, оборудованного узлом для разбортовки в соответствии с настоящим изобретением;

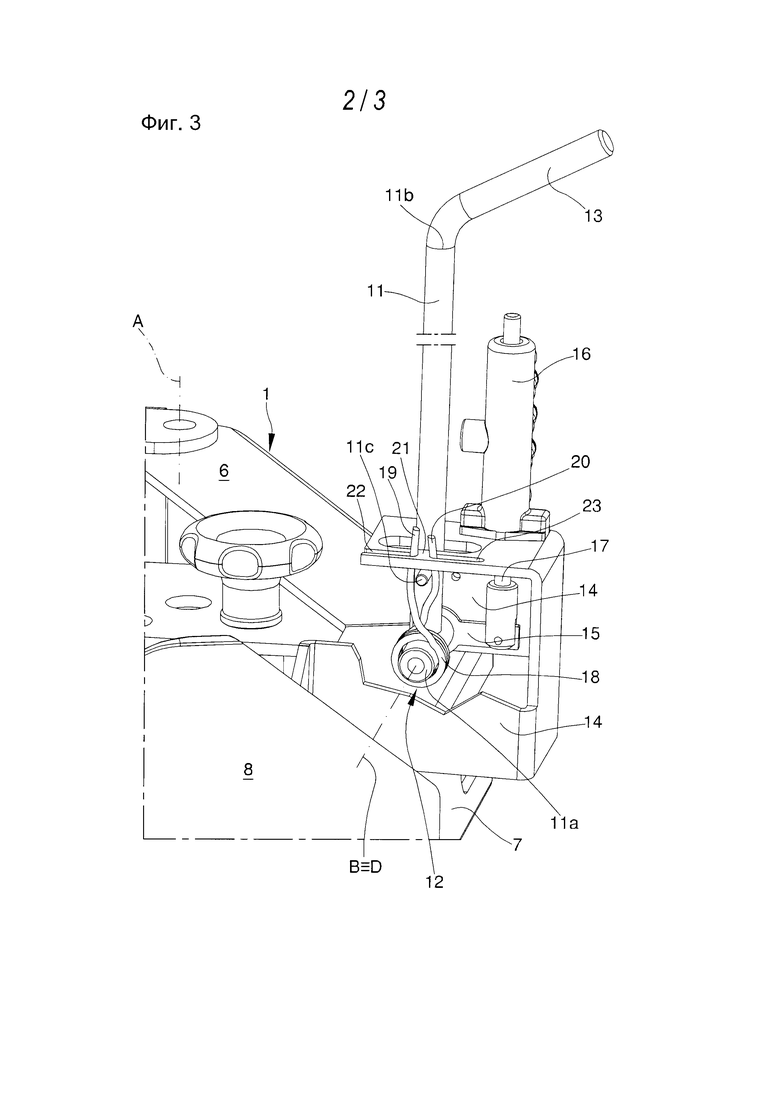

фиг. 3 показывает аксонометрическую проекцию с частичным разделением деталей узла для разбортовки в соответствии с настоящим изобретением;

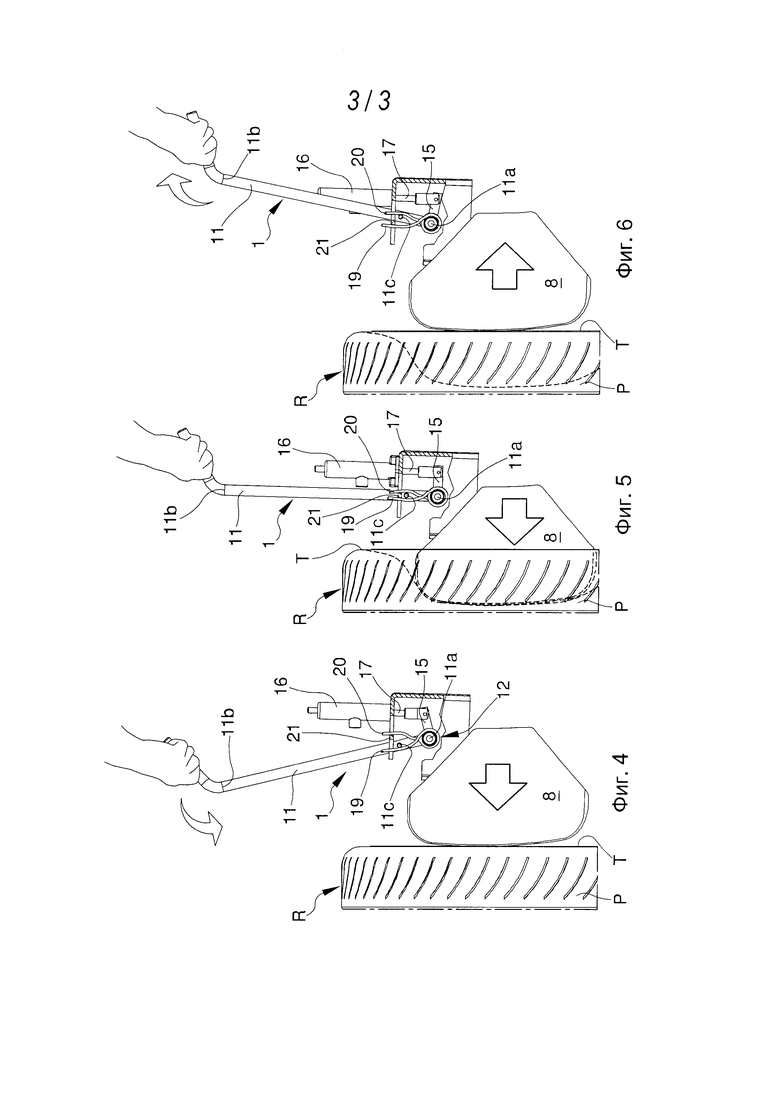

фиг. 4-6 показывают последовательность видов в разрезе, иллюстрирующих работу узла для разбортовки в соответствии с настоящим изобретением.

На указанных чертежах ссылочной позицией 1 обозначен узел для разбортовки для шиномонтажных станков.

Узел 1 разбортовки установлен на шиномонтажный станок 2 и может быть использован сперва для освобождения борта Т шины Р с соответствующего обода С колеса R перед операцией снятия самой шины на шиномонтажном станке 2.

Более подробно, шиномонтажный станок 2 является станком, содержащим несущее основание 3, размещенное на земле, на котором размещены узел 4 захвата и вращения обода С и верхняя консоль 5, имеющая приспособление 5а для снятия/установки шины Р по результату предшествующей разбортовки.

На одной стороне несущее основание 3 связано с узлом 1 для разбортовки.

Узел 1 для разбортовки содержит по меньшей мере одну консоль 6, 7 для разбортовки, имеющую по существу горизонтальное продольное направление L, первую краевую часть 6а, шарнирно соединенную с несущим основанием 3 шиномонтажного станка 2 с возможностью поворота вокруг по существу вертикальной оси А вращения, и вторую краевую часть 7а, противоположную первой, имеющую приспособление 8 для разбортовки, выполненное с возможностью осуществления разбортовки шины Р колеса R, например, так называемой разбортовки "лопаткой".

В частном варианте реализации настоящего изобретения, показанном на чертежах, консоль 6, 7 для разбортовки содержит первую секцию 6, расположенную вблизи от первой краевой части 6а, и вторую секцию 7, расположенную вблизи от второй краевой части 7а.

Обе секции 6, 7 выполнены по существу прямолинейными и наклонены по отношению друг к другу.

В этом варианте реализации продольное направление L образовано направлением, вдоль которого проходит вторая секция 7.

Однако не могут быть исключены альтернативные варианты реализации, в которых консоль 6, 7 для разбортовки имеет другую форму и выполнена, например, в виде единой прямолинейной секции или в виде не менее одной изогнутой секции.

В любом случае, продольное направление L консоли 6, 7 для разбортовки образовано главным направлением (определенным как горизонтальное направление наибольшего протяжения) консоли 6, 7 для разбортовки вблизи второй краевой части 7а.

Узел 1 для разбортовки содержит по меньшей мере одно управляющее исполнительное средство 9 для перемещения консоли 6, 7 для разбортовки во вращении вокруг оси А вращения.

Управляющее исполнительное средство 9 расположено между несущим основанием 3 и консолью 6, 7 для разбортовки.

Для удобства управляющее исполнительное средство 9 является средством на основе текучей среды, т.е. состоит из пневматического или гидравлического исполнительного средства, такого как цилиндропоршневая группа, и соединено с активирующей схемой на основе текучей среды.

Внешняя сторона несущего основания 3 может содержать по меньшей мере одну по существу вертикальную ответную поверхность 10, относительно которой, также вертикально при эксплуатации, расположено с упором колесо R с шиной Р, подлежащей разбортовке, т.е. центральная ось колеса расположена горизонтально.

Ответная поверхность 10 выполнена с возможностью взаимодействия с приспособлением 8 для разбортовки для осуществления разбортовки шины Р.

Такая ответная поверхность 10 выполнена рифленой, чтобы увеличить коэффициент трения с колесом R, расположенным с упором относительно этой поверхности.

На практике, консоль 6, 7 для разбортовки выполнена с возможностью качания при приведении в действие управляющего исполнительного средства 9 между положением расцепления, в котором лопатка 8 в основном отодвинута от ответной поверхности 10, и положением вхождения в контакт, в котором лопатка 8 придвинута ближе по отношению к ответной поверхности 10 и выполнена с возможностью зацепления на одной стороне шины Р.

Узел 1 для разбортовки содержит по меньшей мере один рычаг 11 управления, связанный с консолью 6, 7 для разбортовки вблизи второй краевой части 7а и выполненный с возможностью управления управляющим исполнительным средством 9.

Более подробно, рычаг 11 управления шарнирно установлен с возможностью поворота вокруг оси В качания, по существу горизонтальной и параллельной продольному направлению L, и связан со средствами 12 возврата для поддержания рычага 11 управления по существу в вертикальном положении равновесия.

Рычаг 11 управления содержит нижнюю краевую часть 11а, шарнирно установленную с возможностью поворота вокруг оси В качания и верхнюю краевую часть 11b, оснащенную рукояткой 13 захвата.

В частности, нижняя краевая часть 11а является, например, цилиндрической опорой, проходящей вдоль оси В качания, краевые части которой поддержаны ротоидально двумя по существу вертикальными стенками 14, связанными с консолью 6, 7 для разбортовки.

Верхняя краевая часть 11b, с другой стороны, установлена в точке, в которой рычаг 11 управления изменяет свою кривизну от вертикального участка (по меньшей мере в положении равновесия), образованного между нижней краевой частью 11а и верхней краевой частью 11b, к наклонному участку, образованному граничной частью, проходящей за верхней краевой частью 11b и образующей рукоятку 13 захвата.

С помощью рычага 11 управления управляющим исполнительным средством 9 управляют в первом направлении, показанном стрелкой F1, для разбортовки шины Р при повороте рычага 11 управления в направлении колеса R, начиная с указанного положения равновесия, т.е. когда оператор перемещает рукоятку 13 захвата, чтобы приблизиться к колесу R.

Для удобства управляющее исполнительное средство 9 является средством двойного действия и управляется во втором направлении, показанном стрелкой F2, противоположном первому направлению F1, при повороте рычага 11 управления на другой стороне по отношению к колесу R, начиная с положения равновесия, т.е. когда оператор перемещает рукоятку 13 захвата, чтобы отдалиться от колеса R.

Длина рычага 11 управления между нижней краевой частью 11а и верхней краевой частью 11b больше или равна 10 см.

Более подробно, длина рычага 11 управления между нижней краевой частью 11а и верхней краевой частью 11b составляет от 20 см до 40 см, и более точно равна приблизительно 28 см.

Длина рычага 11 управления способствует, как будет подробно описано ниже, простому и более практичному выполнению операции разбортовки.

Нижняя краевая часть 11а связана с соединительной тягой 15, соединенной с управляющим распределительным устройством 16, установленным на консоли 6, 7 для разбортовки.

Управляющее распределительное устройство 16, также как и другие комплектующие узла 1 для разбортовки, закрыто защитным кожухом 24, показанном на фиг. 1 и 2 и видимым на последующих фиг. 3-6, на которых защитный кожух 24 не представлен для простоты.

Управляющее распределительное устройство 16 вставлено в активирующую схему на основе текучей среды и является его частью, причем схема соединена с управляющим исполнительным средством 9.

Управляющее распределительное устройство 16 представлено в виде, например, трехходового распределительного клапана, имеющего ползун 17, который выполнен с возможностью направления текучей среды в управляющее исполнительное средство 9 для управления перемещением в первом направлении F1 или во втором направлении F2.

Ползун 17 перемещается вертикально и связан с соединительной тягой 15, которая с другой стороны проходит горизонтально от нижней краевой части 11а рычага 11 управления.

Средства 12 возврата, используемые для поддержания рычага 11 управления в положении равновесия, являются упругими средствами.

Более подробно, средства 12 возврата содержат винтовую пружину 18, 19, 20 кручения, имеющую:

- участок 18 в форме спирали, обвитый вокруг оси D наматывания, по существу параллельной оси В качания; и

- первую оконечность 19 и вторую оконечность 20, выполненные с возможностью расположения с упором на противоположных сторонах участка 11 с рычага 11 управления.

В частном варианте реализации настоящего изобретения, показанном на чертежах, участок 18 в форме спирали расположен вокруг нижней краевой части 11а и оси D наматывания, совпадающей с осью В качаний.

Для управления средствами 12 возврата выполнен по меньшей мере один упорный элемент 21, который связан с консолью 6, 7 для разбортовки, а первая оконечность 19 и вторая оконечность 20 выполнены с возможностью расположения с упором на противоположных сторонах упорного элемента 21.

В частности, первая оконечность 19 и вторая оконечность 20 вставлены в первую прорезь 22 и во вторую прорезь 23 соответственно, заключенный в секции консоли 6, 7 для разбортовки упорный элемент 21 расположен между двумя концевыми участками прорезей 22, 23.

Участок 11 с рычага 11 управления содержит, например, стержень, который проходит горизонтально, и по существу расположен в пространстве, образованном между упорным элементом 21 и осью D наматывания.

В положении равновесия, оконечности 19, 20 винтовой пружины 18, 19, 20 кручения опираются как на противоположные стороны участка 11 с рычага 11 управления, так и на упорный элемент 21, в то время как рычаг 11 управления по существу остается в вертикальном положении.

Когда оператор вручную поворачивает рычаг 11 управления в направлении, соответствующем первому направлению F1, т.е. когда рукоятка 13 захвата перемещается в направлении к колесу R, участок 11 с поворачивается вместе с рычагом 11 управления в сравнении с первой оконечностью 19, в то время как вторая оконечность 20 упирается в упорный элемент 21.

Когда оператор вручную поворачивает рычаг 11 управления в направлении, соответствующем второму направлению F2, т.е. когда рукоятка 13 захвата движется в направлении от колеса R, участок 11 с поворачивается совместно с рычагом 11 управления в сравнении с второй оконечностью 20, в то время как первая оконечность 19 упирается в упорный элемент 21.

Эксплуатация согласно настоящему изобретению осуществляется следующим образом.

Как только колесо R, подлежащее разбортовке, установлено на ответную поверхность 10, оператор поворачивает рычаг 11 управления вокруг оси В качания, так чтобы приблизить рукоятку 13 захвата к колесу R.

Наклон рычага 11 управления поворачивает соединительную тягу 15, которая двигает ползун 17 управляющего распределительного устройства 16, так чтобы управлять перемещением управляющего исполнительного средства 9 в первом направлении F1. В частном варианте реализации настоящего изобретения, показанном на чертежах, ползун 17 перемещается вверх.

Приведение в действие управляющего исполнительного средства 9 приводит к повороту консоли 6, 7 для разбортовки вокруг оси А вращения путем перемещения приспособления 8 для разбортовки ближе к колесу R до его контакта с бортом Т, который долен быть разбортирован (фиг. 4).

После этого приспособление 8 для разбортовки начинает проталкивать борт Т в направлении, которое заставляет его отодвинуться от обода С.

В большинстве случаев освобождение происходит внезапно, в частности во время разбортовки особенно жестких шин Р, когда усилие, прикладываемое приспособлением 8 для разбортовки на борт Т, превышает конкретное пороговое значение, после которого борт Т отделяется от обода С.

С этого момента борт Т почти мгновенно прекращает сопротивление приспособлению 8 для разбортовке и консоль 6, 7 для разбортовки резко поворачивается без сопротивления на определенный угол, приблизительно 12°.

Поворот консоли 6, 7 для разбортовки не приводит к возникновению тянущего воздействия и отдачи на руке оператора, поскольку, одновременно с консолью 6, 7 для разбортовки, поворачивается нижняя краевая часть 11а рычага 11 управления, которая поворачивается вокруг оси В качания, возвращаясь в положении равновесия (фиг. 5).

Также в этом случае приведение в действие управляющего исполнительного средства 9 автоматически прекратится, что перестанет поворачивать консоль 6, 7 для разбортовки, таким образом избегая повреждения шины Р.

Следует отметить, что при переходе из положения, показанного на фиг. 4 к положению на фиг. 5, рука оператора остается почти неподвижной; это обстоятельство обеспечено тем, что рычаг 11 управления выполнен по существу вертикальным и поворачивается, в отличие от средств 12 возврата, вокруг оси В качания, которая является по существу параллельной продольному направлению L.

Во время разбортовки продольное направление L и ось В качания по существу параллельны ответной поверхности 10 и по существу ортогональны центральной оси колеса R, расположенного с упором относительно указанной поверхности; таким образом, во время освобождения борта Т из обода С рычаг 11 управления возвращается в свое положение равновесия путем простого следования перемещению консоли 6, 7 для разбортовки.

Тому, что операция разбортовки становится простой и практичной, также способствует длина рычага 11 управления поскольку это обеспечивает:

- доступ оператора к рукоятке 13 захвата без нагибания;

- перемещение ползуна 17 с большей аккуратностью и точностью;

- перемещение ползуна 17 без усилия, что способствует получению удобного рычага.

Чтобы извлечь приспособление 8 для разбортовки из колеса R, оператору нужно только отклонить рычаг 11 управления в направлении, которое соответствует перемещению рукоятки 13 захвата от колеса R.

Отклонение поворачивает соединительную тягу 15, которая перемещает ползун 17 управляющего распределительного устройства 16, чтобы управлять перемещением управляющего исполнительного средства 9 во втором направлении F2; в частном варианте реализации, показанном на чертежах, ползун 17 перемещается вниз.

Приведение в действие управляющего исполнительного средства 9 приводит во вращение консоль 6, 7 для разбортовки вокруг оси А вращения и перемещает приспособление 8 для разбортовки относительно колеса R (фиг. 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ УСТАНОВКИ/СНЯТИЯ ШИН | 2015 |

|

RU2670592C2 |

| УСТАНОВКА ДЛЯ ОБСЛУЖИВАНИЯ АВТОМОБИЛЬНЫХ КОЛЕС | 2013 |

|

RU2615839C2 |

| СПОСОБ ДЕМОНТАЖА КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2291789C1 |

| Способ шиномонтажа и стенд для его осуществления | 2024 |

|

RU2837923C1 |

| ШИНОМОНТАЖНЫЙ СТАНОК | 2002 |

|

RU2239570C2 |

| УСТРОЙСТВО ДЛЯ ПОДСЧЕТА КОЛИЧЕСТВА ОБРАБОТАННЫХ КОЛЕС НА ШИНОМОНТАЖНОМ СТАНКЕ | 2004 |

|

RU2284575C2 |

| ШИНОМОНТАЖНАЯ УСТАНОВКА | 1993 |

|

RU2088425C1 |

| Пневматическая шина | 2014 |

|

RU2655180C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ОПТИМАЛЬНОЙ ОСИ ЛУЩЕНИЯ КРЯЖА И ТОЧКИ ЕГО МАКСИМАЛЬНОГО РАДИУСА НА ПОВЕРХНОСТИ КРЯЖА ОТНОСИТЕЛЬНО ОПТИМАЛЬНОЙ ОСИ ЛУЩЕНИЯ | 2006 |

|

RU2321488C2 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2050288C1 |

Изобретение относится к шиномонтажным станкам. Узел (1) для разбортовки для шиномонтажных станков содержит консоль (6, 7) для разбортовки, имеющую горизонтальное продольное направление (L), первую краевую часть (6а), шарнирно соединенную с несущим основанием (3) шиномонтажного станка (2) с возможностью поворота вокруг вертикальной оси (А) вращения, и противоположную вторую краевую часть (7а), имеющую приспособление (8) для разбортовки, выполненное с возможностью осуществления разбортовки шины (P) колеса (R), управляющее исполнительное средство (9) для перемещения консоли (6, 7) для разбортовки, размещенное между несущим основанием (3) и консолью (6, 7) для разбортовки, и рычаг (11) управления, связанный с консолью (6, 7) для разбортовки вблизи второй краевой части (7а) и выполненный с возможностью управления управляющим исполнительным средством (9). Рычаг (11) управления шарнирно установлен с возможностью поворота вокруг оси (В) качания, горизонтальной и параллельной продольному направлению (L), и связан со средствами (12) возврата для поддержания рычага (11) управления в вертикальном положении равновесия. Управляющее исполнительное средство (9) управляется в первом направлении (F1) для разбортовки шины (Р) при повороте рычага (11) управления в направлении колеса (R), начиная с положения равновесия. Достигается безопасное и функциональное использование устройства. 2 н. и 11 з.п. ф-лы, 6 ил.

1. Узел (1) разбортовки для шиномонтажных станков, содержащий:

- по меньшей мере одну консоль (6, 7) для разбортовки, имеющую по существу горизонтальное продольное направление (L),

- первую краевую часть (6а), шарнирно соединенную с несущим основанием (3) шиномонтажного станка (2) с возможностью поворота вокруг по существу вертикальной оси (А) вращения, и

- противоположную вторую краевую часть (7а), имеющую приспособление (8) для разбортовки, выполненное с возможностью осуществления разбортовки шины (P) колеса (R);

- по меньшей мере одно управляющее исполнительное средство (9) для перемещения консоли (6, 7) для разбортовки, размещенное между несущим основанием (3) и консолью (6, 7) для разбортовки; и

- по меньшей мере один рычаг (11) управления, связанный с консолью (6, 7) для разбортовки вблизи второй краевой части (7а) и выполненный с возможностью управления управляющим исполнительным средством (9);

характеризующийся тем, что

рычаг (11) управления шарнирно установлен с возможностью поворота вокруг оси (В) качания, по существу горизонтальной и параллельной продольному направлению (L), и связан со средствами (12) возврата для поддержания рычага (11) управления по существу в вертикальном положении равновесия,

причем управляющее исполнительное средство (9) управляется в первом направлении (F1) для разбортовки шины (Р) при повороте рычага (11) управления в направлении колеса (R), начиная с положения равновесия.

2. Узел (1) для разбортовки по п. 1, характеризующийся тем, что рычаг (11) управления содержит нижнюю краевую часть (11а), шарнирно установленную с возможностью поворота вокруг оси (В) качания, и верхнюю краевую часть (11b), оснащенную рукояткой (13) захвата.

3. Узел (1) для разбортовки по п. 2, характеризующийся тем, что длина рычага (11) управления между нижней краевой частью (11а) и верхней краевой частью (11b) больше или равна 10 см.

4. Узел (1) для разбортовки по п. 2, характеризующийся тем, что длина рычага (11) управления между нижней краевой частью (11а) и верхней краевой частью (11b) составляет от 20 см до 40 см.

5. Узел (1) для разбортовки по п. 2, характеризующийся тем, что:

- управляющее исполнительное средство (9) является средством на основе текучей среды и соединено с активирующей схемой на основе текучей среды;

- нижняя краевая часть (11а) связана с соединительной тягой (15), соединенной с управляющим распределительным устройством (16), установленным на указанной консоли (6, 7) для разбортовки, и вставленной в указанную схему на основе текучей среды.

6. Узел (1) для разбортовки по п. 5, характеризующийся тем, что управляющее исполнительное средство (9) на основе текучей среды является средством двойного действия и управляется во втором направлении (F2), противоположном первому направлению (F1), при повороте рычага (11) управления на другой стороне колеса (R), начиная с положения равновесия.

7. Узел (1) для разбортовки по п. 1, характеризующийся тем, что средства (12) возврата являются упругими средствами.

8. Узел (1) для разбортовки по п. 7, характеризующийся тем, что средства (12) возврата содержат винтовую пружину (18, 19, 20) кручения, имеющую первую оконечность (19) и вторую оконечность (20), выполненные с возможностью расположения с упором на противоположных сторонах участка (11c) рычага (11) управления.

9. Узел (1) для разбортовки по п. 8, характеризующийся тем, что он содержит по меньшей мере один упорный элемент (21), связанный с консолью (6, 7) для разбортовки, при этом указанная первая оконечность (19) и указанная вторая оконечность (20) выполнены с возможностью расположения с упором на противоположных сторонах упорного элемента (21).

10. Узел (1) для разбортовки по п. 8, характеризующийся тем, что винтовая пружина (18, 19, 20) кручения имеет участок (18) в форме спирали, обвитый вокруг оси (D) наматывания, по существу параллельной оси (В) качания.

11. Узел (1) для разбортовки по п. 10, характеризующийся тем, что:

- указанный узел (1) для разбортовки содержит по меньшей мере один упорный элемент (21), связанный с консолью (6, 7) для разбортовки, при этом первая оконечность (19) и вторая оконечность (20) выполнены с возможностью расположения с опорой на противоположных сторонах упорного элемента (21); и

- участок (11c) рычага (11) управления расположен между упорным элементом (21) и осью (D) наматывания.

12. Узел (1) для разбортовки по п. 10, характеризующийся тем, что ось (D) наматывания совпадает с осью (В) качания.

13. Шиномонтажный станок (2), содержащий:

- по меньшей мере одно несущее основание (3), размещенное на земле;

- по меньшей мере один блок (4) захвата и вращения обода (С) колеса (R), установленный на несущем основании (3), и

- по меньшей мере одну верхнюю консоль (5), установленную на несущем основании (3);

характеризующийся тем, что

указанный шиномонтажный станок (2) содержит по меньшей мере один узел (1) для разбортовки по п. 1.

| JP 2011031645 A, 17.02.2011 | |||

| Многороторный электродвигатель | 1988 |

|

SU1524134A1 |

| Устройство для регулирования температуры в печах | 1941 |

|

SU65429A1 |

| Станок для прошивки камышита | 1931 |

|

SU27888A1 |

Авторы

Даты

2018-10-23—Публикация

2015-02-25—Подача