Настоящее изобретение относится к способу получения формованного изделия, содержащего гидрофобные цеолитные материалы, и к способу его получения. Настоящее изобретение также относится к формованному изделию, содержащему гидрофобный цеолитный материал, и к применению указанного формованного изделия в конкретных применениях и, в частности, в каталитических процессах.

В общем, из-за кристалличности цеолитных материалов в данной области техники общепринято получать формованные изделия из них не только для простоты обработки, но также и для того, чтобы избежать физического износа цеолитных материалов в применениях, в которых их используют, и, в частности, в применениях, требующих некоторой стойкости к обработке вследствие физического износа материалов на конкретных технологических стадиях, где сами цеолитные материалы будут подвергаться перемешиванию. Кроме того, формованные изделия из цеолитных материалов часто требуются в каталитических процессах, где разбавление цеолитных материалов также требуется для лучшего контроля каталитической активности путем предотвращения тепловыделения, которое может происходить при использовании высокой концентрации цеолитного материала. Таким образом, в области катализа применение формованных изделий играет важную роль для обеспечения каталитически активных цеолитных материалов в таком физическом состоянии, в котором оптимальный контроль их активности путем надлежащего разбавления в удельном объеме в сочетании со средствами отвода тепла в случае экзотермических реакций обеспечивают для точной регулировки каталитического процесса.

Таким образом, известно большое разнообразие катализируемых реакций, в которых применение специальных формованных изделий, содержащих каталитически активные цеолитные материалы, играет ключевую роль для оптимального контроля параметров реакции. Документ US 2007/0135637 А1, например, относится к цеолитному материалу типа пентасил, который обеспечивают в виде формованного изделия для применения в получении тетраэтилендиамина из пиперазина и этилендиамина. Документ WO 99/28029 А1, с другой стороны, относится к катализатору эпоксидирования на основе титансодержащего цеолита, который используют в виде экструдированных гранул для синтеза оксиранов. Аналогично, документ WO 2012/076543 А1 относится к непрерывному способу получения пропиленоксида в присутствии катализатора на основе силикалита титана-1, который перерабатывают в формованное изделие перед использованием в вышеуказанном способе.

Известные способы получения формованных изделий, содержащих цеолитные материалы, однако, как правило, характеризуются относительно узким допустимым содержанием относительно каталитически активных компонентов, которые могут быть включены в указанные формованные изделия, так что они обычно ограничены использованием цеолитов и материалов, физические свойства которых сравнимы со свойствами, обычно присущими цеолитным материалам. В частности, уже небольшие изменения физических свойств цеолитных материалов могут препятствовать получению формованного изделия в соответствии с обычными средствами.

Таким образом, существует необходимость в обеспечении формованных изделий и способов их получения, которые приспособлены к другим каталитически активным материалам, характеризующимся физическими свойствами, отличными от тех, которые обычно наблюдаются у цеолитов, в частности для обеспечения получения формованных изделий, содержащих новые и еще неизвестные цеолитные материалы, для применения в каталитических применениях, требующих использования формованных изделий, для которых использование формованных изделий будет предполагаться предпочтительным для обеспечения улучшенной среды для цеолитных частиц, в частности относительно их каталитической активности и износостойкости. Так как использование формованных изделий в разнообразных катализируемых реакциях допускает постепенное изменение и, таким образом, оптимизацию химических и физических свойств формованных изделий, содержащих цеолитные материалы, это относится, в частности, к возможности точной регулировки получаемого продукта в зависимости от конкретных требований, необходимых для заданного применения.

Таким образом, целью настоящего изобретения является обеспечение способа получения формованного изделия, в котором можно использовать широкое разнообразие цеолитных материалов. В частности, целью настоящего изобретения является обеспечение методологии для получения формованных изделий из цеолитных материалов, которые вследствие их конкретных физических и химических свойств или не могут быть переработаны в формованные изделия при помощи методологий, известных в данной области техники, или которые показывают исключительно плохие результаты при катализе после переработки в формованное изделие по сравнению с их каталитическими свойствами при использовании их самих по себе в цеолитной форме. Следовательно, помимо обеспечения способа получения формованного изделия, которое обеспечивает доступ к большому числу цеолитных материалов, настоящее изобретения также имеет целью улучшение каталитических характеристик цеолитных материалов, которые из-за их конкретных физических и химических свойств не подходят для использования в формованных изделиях, в настоящее время известных в данной области техники.

Таким образом, настоящее изобретение относится к способу получения формованного изделия, включающему

(I) обеспечение цеолитного материала;

(II) смешивание цеолитного материала, обеспеченного на стадии (I), с одним или более связующими;

(III) перемешивание смеси, полученной на стадии (II);

(IV) формование перемешанной смеси, полученной на стадии (III), с получением одного или более формованных изделий;

(V) сушку одного или более формованных изделий, полученных на стадии (IV); и

(VI) прокаливание высушенного формованного изделия, полученного на стадии (V);

причем цеолитный материал, обеспеченный на стадии (I), характеризуется водопоглощением в диапазоне от 1 до 15% масс. при воздействии относительной влажности 85%, причем предпочтительно водопоглощение находится в диапазоне от 2 до 14% масс., более предпочтительно от 2,5 до 11% масс., более предпочтительно от 3 до 10% масс., более предпочтительно от 4 до 9% масс., более предпочтительно от 5 до 8,7% масс., более предпочтительно от 7 до 8,4% масс. и более предпочтительно от 7,5 до 8,2% масс..

При этом отмечают, что в контексте настоящего изобретения и, в частности, относительно конкретных и предпочтительных вариантов осуществления, определенных в настоящей заявке, выражение «содержащий» альтернативно используют в значении «состоящий из», т.е. как конкретно и явно раскрывается в соответствующих вариантах осуществления, где объект, определенный как содержащий конкретные признаки, фактически состоит из указанных конкретных признаков. Согласно настоящему изобретению, однако, выражение «содержащий» предпочтительно используют согласно его основному определению, которое не ограничивает объект единственным признаком или признаками, которые явно указаны как содержащиеся в нем.

Таким образом, неожиданно было обнаружено, что формованные изделия можно получать, используя цеолитные материалы с исключительными физическими характеристиками, в частности относительно их гидрофобности, т.е. их свойств водопоглощения, которые находятся за пределами диапазона водопоглощающей способности, обычно наблюдаемой у цеолитных материалов. В частности, достаточно неожиданно было обнаружено, что можно обеспечить способ получения формованного изделия, причем цеолитные материалы, используемые при этом, характеризуются падением водопоглощения ниже водопоглощающих способностей, обычно наблюдаемых у цеолитов, так что можно обеспечивать формованное изделие, которое содержит цеолитные материалы, проявляющие высокую гидрофобность. Таким образом, неожиданно было обнаружено, что согласно настоящему изобретению можно обеспечивать формованное изделие, имеющее исключительные физические и химические свойства за счет цеолитных материалов, используемых в нем, таким образом допуская возможность обеспечения формованных изделий для новых применений и, в частности, каталитически активных формованных изделий, проявляющих новые каталитические активности, и/или селективности, и/или сопротивление старению и, таким образом, увеличение время непрерывной работы. Следовательно, способ настоящего изобретения включает применение конкретных цеолитных материалов, характеризующихся исключительно высокой гидрофобностью, например, их водопоглощение находится в диапазоне от 1 до 15% масс. при воздействии относительной влажности 85%. В пределах значения настоящего изобретения конкретное значение относительной влажности специально не ограничено в отношении атмосферы, которая характеризуется указанным конкретным значением относительной влажности, так что в принципе значение может относиться к любой подходящей атмосфере, характеризующейся указанным значением относительной влажности, такой как, например, воздух или атмосфера инертного газа, такого как азот, аргон или их смеси. Согласно настоящему изобретения, однако, предпочтительно, чтобы конкретная относительная влажность относилась к относительной влажности атмосферы, выбранной из группы, состоящей из воздуха, азота, аргона и смесей двух или более из них, причем более предпочтительно конкретная относительная влажность относится к атмосфере азота и/или аргона, характеризующейся указанным уровнем относительной влажности, более предпочтительно к атмосфере азота, характеризующейся указанным уровнем относительной влажности.

Следовательно, цеолитные материалы, используемые в способе настоящего изобретения, конкретно не ограничены при условии, что их гидрофобность падает в вышеуказанном диапазоне относительно их водопоглощающих свойств, так что в принципе любой возможный цеолитный материал, характеризующийся такими свойствами, можно использовать в данном документе. Согласно способу настоящего изобретения, однако, предпочтительно, чтобы водопоглощение цеолитного материала, подаваемого на стадии (I), находилось в диапазоне от 2 до 14% масс. при воздействии относительной влажности 85%, причем более предпочтительно водопоглощение находится в диапазоне от 2,5 до 11% масс., более предпочтительно от 3 до 10% масс., более предпочтительно от 4 до 9% масс., более предпочтительно от 5 до 8,7% масс. и более предпочтительно от 7 до 8,4% масс. Согласно способу настоящего изобретения особенно предпочтительно, чтобы водопоглощение цеолитного материала, подаваемого на стадии (I), находилось в диапазоне от 7,5 до 8,2% масс. при воздействии относительной влажности 85%.

Согласно способу настоящего изобретения для получения формованного изделия цеолитный материал, подаваемый на стадии (I), смешивают с одним или несколькими связующими. В принципе нет конкретного ограничения относительно одного или нескольких связующих, которые можно использовать в способе настоящего изобретения, при условии, что они способны образовывать матрицу, в которой цеолитный материал содержится в диспергированном виде. Таким образом, предпочтительно согласно способу настоящего изобретения, чтобы химическое и/или физическое взаимодействие между цеолитным материалом и одним или несколькими связующими при смешивании на стадии (II) было таким, чтобы можно было достичь равномерного распределения цеолитного материала в матрице связующего путем смешивания на стадии (II) и последующего перемешивания на стадии (III) смеси, полученной на стадии (II), для получения формованного изделия из перемешанной смеси, полученной на стадии (III), при ее формовании на стадии (IV), причем одно или несколько формованных изделий характеризуются равномерным распределением цеолитного материала в матрице связующего. Кроме того, одно или несколько связующих выбирают из группы, состоящей из неорганических связующих, причем, в частности, одно или несколько связующих, предпочтительно используемых в способе настоящего изобретения, содержат один или несколько источников оксида металла и/или оксида металлоида. Относительно предпочтительного оксида металла и/или металлоида, который может содержаться в одном или нескольких связующих, никакого конкретного ограничения не применяют относительно металлов и/или металлоидов, которые можно использовать, при условии, что одно или несколько формованных изделий можно получать из смеси, полученной на стадии (II), после ее перемешивания на стадии (III) и формования перемешанной смеси на стадии (IV).

Таким образом, в качестве примера оксид металла и/или оксид металлоида, предпочтительно содержащиеся в одном или более связующих, добавленных на стадии (II), можно выбирать из группы, состоящей из диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, оксида лантана, оксида магния и смесей и/или смешанных оксидов двух или более из них. Согласно способу настоящего изобретения, однако, предпочтительно, чтобы одно или более связующих содержали один или более источников оксида металла и/или оксида металлоида, выбранных из группы, состоящей из диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, оксида магния, смешанных оксидов диоксида кремния-оксида алюминия, смешанных оксидов диоксида кремния-диоксида титана, смешанных оксидов диоксида кремния-диоксида циркония, смешанных оксидов диоксида кремния-оксида лантана, смешанных оксидов диоксида кремния-диоксида циркония-оксида лантана, смешанных оксидов оксида алюминия-диоксида титана, смешанных оксидов оксида алюминия-диоксида циркония, смешанных оксидов оксида алюминия-оксида лантана, смешанных оксидов оксида алюминия-диоксида циркония-оксида лантана, смешанных оксидов диоксида титана-диоксида циркония и смесей и/или смешанных оксидов двух или более из них. Однако, особенно предпочтительно согласно способу настоящего изобретения, чтобы одно или более связующих содержали один или более источников оксида металла и/или оксида металлоида, выбранных из группы, состоящей из диоксида кремния, оксида алюминия, смешанных оксидов диоксида кремния-оксида алюминия и смесей двух или более из них, причем более предпочтительно одно или более связующих содержат один или более источников диоксида кремния, и причем еще более предпочтительно связующее состоит из одного или более источников диоксида кремния.

Согласно настоящему изобретению также предпочтительно, чтобы одно или более связующих содержали одну или более выгораемых добавок. Согласно настоящему изобретению выражение «выгораемая добавка» обычно относится к любому одному или более соединениям, которые разлагаются на стадии прокаливания высушенного формованного изделия, полученного на стадии (V), и предпочтительно к любому одному или более соединениям, которые разлагаются до газообразных компонентов и, в частности, которые разлагаются до одного или более газообразных компонентов при реакции с кислородом, который предпочтительно находится в атмосфере, в которой проводят прокаливание на стадии (VI). Согласно настоящему изобретению также предпочтительно, чтобы одно или более связующих состояли из одной или более выгораемых добавок, которые разлагаются на стадии прокаливания, предпочтительно при реакции с кислородом, предпочтительно находящимся в атмосфере, в которой проводят прокаливание.

Касательно одной или более выгораемых добавок, которые предпочтительно содержатся в одном или более связующих, никаких конкретных ограничений не применяли, так что в принципе любое подходящее соединение или смесь соединений можно использовать при условии, что оно может разлагаться на стадии (VI) прокаливания высушенного формованного изделия, полученного на стадии (V). Таким образом, в качестве примера одна или более выгораемых добавок могут содержать одну или более углеродсодержащих выгораемых добавок, предпочтительно одну или более углеродсодержащих выгораемых добавок, выбранных из группы, состоящей из углеродсодержащих полимеров, карбогидратов, графита или комбинаций двух или более из них, более предпочтительно одну или более углеродсодержащих выгораемых добавок, выбранных из группы, состоящей из сахаров и их производных, крахмала и его производных, целлюлозы и ее производных и графита, включая комбинации двух или более из них, более предпочтительно из группы, состоящей из сахаров и их алкилированных производных, крахмала и его алкилированных производных, целлюлозы и ее алкилированных производных и графита, включая комбинации двух или более из них, более предпочтительно из группы, состоящей из сахаров и их метилированных производных, крахмала и его метилированных производных, целлюлозы и ее метилированных производных и графита, включая комбинации двух или более из них, более предпочтительно из группы, состоящей из сахаров и их метилированных производных, целлюлозы и ее метилированных производных и графита, включая комбинации двух или более из них, более предпочтительно из группы, состоящей из целлюлозы и ее метилированных производных и/или графита, включая комбинации двух или более из них, причем более предпочтительно метилированные производные целлюлозы и/или графит используют в качестве одной или более выгораемых добавок, и предпочтительно графит. Согласно настоящему изобретению особенно предпочтительно, чтобы одно или более связующих состояли из метилированных производных целлюлозы и/или графита, и предпочтительно, чтобы одно или более связующих, используемых в способе настоящего изобретения, состояли из графита.

Касательно одного или более источников диоксида кремния, предпочтительно содержащихся в одном или более связующих, и еще более предпочтительно из которых состоят одно или более связующих, не применяют никаких конкретных ограничений, так что диоксид кремния можно, например, выбирать из группы, состоящей из пирогенного диоксида кремния, коллоидного диоксида кремния, диоксида кремния-оксида алюминия, коллоидного диоксида кремния-оксида алюминия и смесей двух или более из них. Согласно способу настоящего изобретения, однако, предпочтительно, чтобы одно или более связующих содержали и еще более предпочтительно состояли из одного или более соединений, выбранных из группы, состоящей из пирогенного диоксида кремния, коллоидного диоксида кремния и их смесей, причем более предпочтительно одно или более связующих состоят из пирогенного диоксида кремния и/или коллоидного диоксида кремния и более предпочтительно из пирогенного диоксида кремния или коллоидного диоксида кремния. На стадии (II) способа настоящего изобретения цеолитный материал, подаваемый на стадии (I), смешивают с одним или более связующими. Касательно количеств, в которых цеолитный материал и одно или более связующих подают на стадию (II) для получения смеси, не применяют никаких конкретных ограничений, так что в принципе любое подходящее массовое отношение одного или более связующих к цеолитному материалу (связующее : цеолитный материал) можно использовать при условии, что смесь, полученную на стадии (II), можно перемешивать на стадии (III) и перемешанную смесь, полученную на стадии (III), затем формовать на стадии (IV) для получения одного или более формованных изделий. Согласно способу настоящего изобретения, однако, предпочтительно, чтобы смесь, полученная на стадии (II), характеризовалась массовым отношением одного или более связующих к цеолитному материалу, находящимся в диапазоне от 0,1 до 0,6, причем более предпочтительно массовое отношение связующее : цеолитный материал находится в диапазоне от 0,15 до 0,5 и еще более предпочтительно от 0,2 до 0,45.

Касательно смешивания цеолитного материала с одним или более связующими на стадии (II) способа настоящего изобретения предпочтительно, чтобы цеолитный материал и одно или более связующих дополнительно смешивали с системой растворителей. Касательно системы растворителей, предпочтительно добавляемой к смеси на стадии (II), она может в принципе состоять из одного типа растворителя или содержать один или более растворителей, причем предпочтительно система растворителей содержит один или более гидрофильных растворителей. Касательно гидрофильного растворителя, предпочтительно содержащегося в системе растворителей, подаваемой на стадии (II), в принципе нет никакого конкретного ограничения в отношении типа гидрофильного растворителя и/или числа гидрофильных растворителей, которые могут содержаться в системе растворителей, причем предпочтительно один или более гидрофильных растворителей выбирают из группы, состоящей из полярных растворителей, и более предпочтительно из группы, состоящей из полярных протонных растворителей. Касательно особенно предпочтительных полярных протонных растворителей, которые могут содержаться в системе растворителей, их предпочтительно выбирают из группы, состоящей из воды, спиртов, карбоновых кислот и смесей двух или более из них, причем более предпочтительно один или более полярных протонных растворителей выбирают из группы, состоящей из воды, С1-С5-спиртов, С1-С5-карбоновых кислот и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, С1-С4-спиртов, С1-С4-карбоновых кислот и смесей двух или более из них, и более предпочтительно из группы, состоящей из воды, С1-С3-спиртов, С1-С3-карбоновых кислот и смесей двух или более из них. Согласно способу настоящего изобретения особенно предпочтительно, чтобы один или более полярных протонных растворителей, содержащихся в системе растворителей, подаваемой на стадии (II), выбирали из группы, состоящей из воды, метанола, этанола, пропанола, муравьиной кислоты, уксусной кислоты и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, этанола, уксусной кислоты и смесей двух или более из них, причем более предпочтительно система растворителей содержит воду и/или этанол. Однако, еще более предпочтительно согласно способу настоящего изобретения, чтобы система растворителей, предпочтительно подаваемая на стадии (II), кроме цеолитного материала и одного или более связующих содержала воду, и еще более предпочтительно система растворителей состоит из воды.

Касательно предпочтительных вариантов осуществления способа настоящего изобретения, где систему растворителей также добавляют к цеолитному материалу и к одному или более связующим на стадии (II), нет конкретного ограничения в отношении количества системы растворителей, которое можно добавлять, при условии, что смесь, полученную на стадии (II), можно перемешивать на стадии (III) и перемешанную смесь затем формовать на стадии (IV) для получения одного или более формованных изделий. Для этого согласно способу настоящего изобретения предпочтительно, чтобы массовое отношение системы растворителей к цеолитному материалу (система растворителей : цеолитный материал) находилось в диапазоне от 0,7 до 1,7, причем более предпочтительно массовое отношение система растворителей : цеолитный материал находится в диапазоне от 0,8 до 1,6 и более предпочтительно от 0,9 до 1,5. Согласно особенно предпочтительным вариантам осуществления способа настоящего изобретения, где систему растворителей дополнительно добавляют к цеолитному материалу и к одному или более связующим на стадии (II), смесь, полученная на стадии (II), характеризуется массовым отношением система растворителей : цеолитный материал, находящимся в диапазоне от 1,0 до 1,4.

Согласно способу настоящего изобретения также предпочтительно, чтобы одно или более порообразующих средств дополнительно добавляли в цеолитный материал и одно или более связующих на стадии (II) и еще более предпочтительно в цеолитный материал, в одно или более связующих и в систему растворителей, предпочтительно добавленную к ним. Согласно настоящему изобретению нет конкретного ограничения в отношении числа и/или типа порообразующих средств, которые можно использовать в настоящем документе, при условии, что смесь, полученную на стадии (II), можно перемешивать на стадии (III) и перемешанную смесь затем формовать на стадии (IV) для получения одного или более формованных изделий. Таким образом, в качестве примера одно или более порообразующих средств можно выбирать из группы, состоящей из полимеров, карбогидратов, графита и смесей двух или более из них, причем предпочтительно одно или более порообразующих средств выбирают из группы, состоящей из полимерных виниловых соединений, полиалкиленоксидов, полиакрилатов, полиолефинов, полиамидов, сложных полиэфиров, целлюлозы и производных целлюлозы, сахаров и смесей двух или более из них, более предпочтительно из группы, состоящей из полистирола, С2-С3-полиалкиленоксидов, производных целлюлозы, сахаров и смесей двух или более из них, более предпочтительно из группы, состоящей из полистирола, полиэтиленоксида, С1-С2-гидроксилированных и/или С1-С2-алкилированных производных целлюлозы, сахаров и смесей двух или более из них, более предпочтительно из группы, состоящей из полистирола, полиэтиленоксида, гидроксиэтилметилцеллюлозы и смесей двух или более из них. Согласно способу настоящего изобретения особенно предпочтительно, чтобы одно или более порообразующих средств, добавленных к цеолитному материалу и к одному или более связующим на стадии (II) и которые предпочтительно содержат систему растворителей, выбирали из группы, состоящей из полистирола, полиэтиленоксида, гидроксиэтилметилцеллюлозы и смесей двух или более из них, причем еще более предпочтительно, чтобы одно или более порообразующих средств состояли из одного или более выбранных из группы, состоящей из полистирола, полиэтиленоксида, гидроксиэтилметилцеллюлозы и смесей двух или более из них, причем более предпочтительно одно или более порообразующих средств состоят из смеси полистирола, полиэтиленоксида и гидроксиэтилметилцеллюлозы.

Касательно предпочтительных вариантов осуществления способа настоящего изобретения, где смесь на стадии (II) содержит одно или более порообразующих средств в дополнение к цеолитному материалу и одному или более связующим, причем указанная смесь предпочтительно дополнительно содержит систему растворителей, нет конкретного ограничения в отношении количества одного или более порообразующих средств, которые можно также добавлять, при условии, что смесь, полученную на стадии (III), можно перемешивать на стадии (III), а затем формовать на стадии (IV) для получения одного или более формованных изделий. Согласно указанным предпочтительным вариантам осуществления, однако, предпочтительно, чтобы смесь, полученная на стадии (II), характеризовалась массовым отношением одного или более порообразующих средств к цеолитному материалу (порообразующее средство : цеолитный материал), находящимся в диапазоне от 0,1 до 0,7, причем более предпочтительно массовое отношение порообразующее средство : цеолитный материал находится в диапазоне от 0,15 до 0,6, более предпочтительно от 0,2 до 0,5 и более предпочтительно от 0,25 до 0,45. Согласно особенно предпочтительным вариантам осуществления способа настоящего изобретения, где смесь, полученная на стадии (II), дополнительно содержит одно или более порообразующих средств в дополнение к цеолитному материалу и одному или более связующим и предпочтительно в дополнение к системе растворителей, массовое отношение одного или более порообразующих средств к цеолитному материалу предпочтительно находится в диапазоне от 0,3 до 0,4. Следовательно, то же самое относится к еще одним предпочтительным вариантам осуществления способа настоящего изобретения, где как система растворителей, так и одно или более порообразующих средств смешивают на стадии (II) вместе с цеолитным материалом и одним или более связующими, так что снова не применяют никаких конкретных ограничений в отношении количеств, в которых отдельные компоненты подают в смесь, при условии, что смесь, полученную на стадии (II), можно перемешивать на стадии (III), а затем формовать на стадии (IV) для получения одного или более формованных изделий. Однако, предпочтительно, чтобы смесь, полученная на стадии (II) согласно указанным предпочтительным вариантам осуществления, характеризовалась массовым отношением системы растворителей к одному или более связующим и порообразующим средствам к цеолитному материалу (система растворителей : связующее и порообразующее средство : цеолитный материал) в диапазоне (0,7-1,7):(0,4-1):1, предпочтительно (0,8-1,6):(0,5-0,9):1, более предпочтительно (0,9-1,5):(0,55-0,85):1 и более предпочтительно (1,0-1,4):(0,6-0,8):1. Согласно указанным особенно предпочтительным вариантам осуществления еще более предпочтительно, чтобы смесь, полученная на стадии (II), характеризовалась массовым отношением система растворителей : связующее и порообразующее средство : цеолитный материал в диапазоне (1,1-1,3):(0,65-0,75):1.

На стадии (VI) способа настоящего изобретения высушенное формованное изделие, полученное на стадии (V), прокаливают. В отношении указанной стадии прокаливания не применяют никаких конкретных ограничений согласно способу настоящего изобретения, так что в принципе любую подходящую температуру и длительность можно использовать на указанной стадии прокаливания, причем предпочтительно высушенное формованное изделие, полученное на стадии (V), прокаливают при температуре в диапазоне от 350 до 850°С, более предпочтительно от 400 до 700°С и более предпочтительно от 450 до 650°С. Согласно способу настоящего изобретения, однако, особенно предпочтительно, чтобы высушенное формованное изделие, полученное на стадии (V), прокаливали при температуре в диапазоне от 475 до 600°С на стадии (VI). В отношении прокаливания высушенного формованного изделия на стадии (VI) нет никакого конкретного ограничения относительно способа или устройства, используемого для проведения прокаливания. Таким образом, в принципе любое подходящее устройство можно использовать, причем согласно способу настоящего изобретения предпочтительно используют кальцинатор. Что касается предпочтительно применяемого кальцинатора, в принципе можно использовать вращающийся или статичный кальцинатор. Кроме того, в предпочтительно применяемом кальцинаторе, можно использовать нормальное протекание потока или противоток.

Касательно прокаленного формованного изделия, полученного на стадии (VI) способа настоящего изобретения, в зависимости от предусмотренного конкретного применения, прокаленное формованное изделие можно подвергать любой одной или более стадиям дополнительной обработки для достижения наилучшего качества полученного продукта. В частности, может быть предпочтительным подвергать прокаленное формованное изделие обработке для улучшения физических свойств самого по себе формованного изделия, например, относительно его износостойкости. Таким образом, предпочтительно, чтобы способ настоящего изобретения также включал стадию (VII) гидротермической обработки прокаленного формованного изделия, полученного на стадии (VI). В принципе, гидротермическую обработку можно проводить при любых подходящих условиях, в частности это относится к температуре и/или давлению, при которых проводят указанную обработку. Таким образом, гидротермическая обработка на стадии (VII) может, например, включать обработку прокаленного формованного изделия, полученного на стадии (VI), паром. Согласно способу настоящего изобретения, однако, особенно предпочтительно, чтобы гидротермическую обработку на стадии (VII) проводили под автогенным давлением. Касательно температуры, при которой проводят гидротермическую обработку на стадии (VI), снова не применяют никакого конкретного ограничения, так что указанную обработку можно, например, проводить при температуре, находящейся в диапазоне от 80 до 200°С. Согласно способу настоящего изобретения, однако, предпочтительно, чтобы гидротермическую обработку на стадии (VII) проводили при температуре в диапазоне от 90 до 180°С, более предпочтительно от 100 до 170°С и более предпочтительно от 110 до 160°С. Согласно способу настоящего изобретения, однако, особенно предпочтительно, чтобы гидротермическую обработку на стадии (VII) проводили при температуре в диапазоне от 120 до 150°С, причем гидротермическую обработку снова предпочтительно проводят под автогенным давлением при этих температурах.

Касательно особенно предпочтительных вариантов осуществления способа настоящего изобретения, где прокаленное формованное изделие, полученное на стадии (VI), подвергают на стадии (VII) гидротермической обработке и, в частности, гидротермической обработке под автогенным давлением, нет никакого конкретного ограничения в отношении растворителя или системы растворителей, содержащей один или более растворителей, с которыми проводят указанную гидротермическую обработку. Согласно указанным особенно предпочтительным вариантам осуществления способа настоящего изобретения, однако, предпочтительно, чтобы гидротермическую обработку проводили с содержащей воду системой растворителей и/или с водным раствором, причем более предпочтительно гидротермическую обработку проводят с системой растворителей, содержащей дистиллированную воду, причем более предпочтительно система растворителей, используемая для гидротермической обработки и, в частности, для гидротермической обработки под автогенным давлением, состоит из дистиллированной воды. Касательно длительности гидротермической обработки, предпочтительно проводимой на стадии (VII) для дополнительной обработки прокаленного формованного изделия, полученного на стадии (VI), нет никакого конкретного ограничения в отношении длительности указанной обработки, которую можно, например, проводить в течение времени в диапазоне от 1 до 48 часов. Согласно способу настоящего изобретения, однако, предпочтительно, чтобы предпочтительную гидротермическую обработку согласно стадии (VII) проводили в течение 2-36 часов, более предпочтительно 4-24 часов и еще более предпочтительно 5-12 часов. Согласно особенно предпочтительным вариантам осуществления способа настоящего изобретения, где прокаленное формованное изделие, полученное на стадии (VI), подвергают гидротермической обработке на стадии (VII), длительность гидротермической обработки предпочтительно находится в диапазоне от 6 до 9 часов.

Как указано выше, нет никакого конкретного ограничения в отношении цеолитного материала, подаваемого на стадии (I), так что любой один или более подходящих цеолитов могут содержаться в нем при условии, что гидрофобность цеолитного материала является такой, что он характеризуется водопоглощением в диапазоне от 1 до 15% масс. при относительной влажности 85%. Таким образом, в принципе любой возможный один или более цеолитов, характеризующихся указанными свойствами, можно использовать независимо от их конкретного состава или типа каркаса. Согласно настоящему изобретению, однако, предпочтительно, чтобы цеолитный материал содержал один или более цеолитов со структурой каркаса, выбранной из группы, состоящей из AEI, ВЕА, СНА, CDO, DDR, ЕМТ, ERI, EUO, FAU, FER, HEU, LEV, MAZ, MEI, MEL, MFI, MFS, MOR, MOZ, MRE, MTN, MTT, MTW, MWW, NON, OFF, RRO, TON и комбинаций двух или более из них. Согласно способу настоящего изобретения также предпочтительно, чтобы цеолитный материал, подаваемый на стадии (I), содержал один или более цеолитов со структурой каркаса, выбранной из группы, состоящей из ВЕА, СНА, CDO, FAU, FER, HEU, LEV, MEL, MFI, MOR, MWW, RRO и комбинаций двух или более из них, более предпочтительно из группы, состоящей из ВЕА, СНА, FAU, FER, LEV, MEL, MFI, MWW и комбинаций двух или более из них, причем более предпочтительно один или более цеолитов характеризуются структурой каркаса, выбранной из группы, состоящей из MEL, MFI, MWW и комбинаций двух или более из них. Особенно предпочтительно согласно способу настоящего изобретения, чтобы цеолитный материал, подаваемый на стадии (I), содержал один или более цеолитов, причем более предпочтительно один или более цеолитов характеризуются структурой каркаса типа MFI.

Касательно одного или более цеолитов, характеризующихся структурой каркаса типа MFI, предпочтительно содержащихся в цеолитном материале, подаваемом на стадии (I) способа настоящего изобретения, снова не применяют никаких конкретных ограничений ни в отношении типа, ни в отношении числа цеолитов типа MFI, которые можно подавать, так что, например, цеолитный материал может содержать один или более цеолитов со структурой каркаса типа MFI, выбранных из группы, состоящей из ZSM-5, [As-Si-O]-MFI, [Fe-Si-O]-MFI, [Ga-Si-O]-MFI, AMS-1B, AZ-1, бор-С, боралита С, энцилита, FZ-1, LZ-105, моноклинного H-ZSM-5, мутинаита, NU-4, NU-5, силикалита, TS-1, TSZ, TSZ-III, TZ-01, USC-4, USI-108, ZBH, ZKQ-1B, ZMQ-TB и смесей двух или более из них. Согласно способу настоящего изобретения, однако, особенно предпочтительно, чтобы цеолитный материал, подаваемый на стадии (I), содержал силикалит и/или TS-1. Согласно способу настоящего изобретения особенно предпочтительно, чтобы цеолитный материал, подаваемый на стадии (I), состоял из силикалита и/или TS-1 и предпочтительно состоял из TS-1.

Кроме способа получения формованного изделия, описанного выше, настоящее изобретение также относится к самому формованному изделию, которое получают способом настоящего изобретения и, в частности, согласно любому из его конкретных и предпочтительных вариантов осуществления, определенных выше. Кроме того, способ настоящего изобретения относится к самому формованному изделию, независимо от способа, которым его можно получить.

В частности, настоящее изобретение также относится к формованному изделию, предпочтительно получаемому и/или полученному способом настоящего изобретения и, в частности, согласно любому из конкретных и предпочтительных вариантов осуществления способа настоящего изобретения, определенных выше, причем указанное формованное изделие содержит цеолитный материал, характеризующийся водопоглощением в диапазоне от 1 до 15% масс. при относительной влажности 85%.

Касательно цеолитных материалов, которые можно использовать в формованном изделии настоящего изобретения, нет конкретных ограничений при условии, что их гидрофобность падает в вышеуказанном диапазоне относительно их водопоглощающих свойств, так что в принципе любой возможный цеолитный материал, характеризующийся такими свойствами, можно использовать в данном документе. Согласно настоящему изобретению, однако, предпочтительно, чтобы водопоглощение цеолитного материала, содержащегося в формованном изделии настоящего изобретения, находилось в диапазоне от 2 до 14% масс. при относительной влажности 85%, причем более предпочтительно водопоглощение находится в диапазоне от 2,5 до 11% масс., более предпочтительно от 3 до 10% масс., более предпочтительно от 4 до 9% масс., более предпочтительно от 5 до 8,7% масс. и более предпочтительно от 7 до 8,4% масс. Согласно настоящему изобретению особенно предпочтительно, чтобы водопоглощение цеолитного материала, содержащегося в формованном изделии настоящего изобретения, находилось в диапазоне от 7,5 до 8,2% масс. при относительной влажности 85%.

Таким образом, нет никакого конкретного ограничения в отношении цеолитного материала, содержащегося в формованном изделии настоящего изобретения, так что любой один или более подходящих цеолитов могут содержаться в нем при условии, что гидрофобность цеолитного материала является такой, что он характеризуется водопоглощением в диапазоне от 1 до 15% масс. при относительной влажности 85%. Таким образом, в принципе любой возможный один или более цеолитов, характеризующихся указанными свойствами, можно использовать независимо от их конкретного состава или типа каркаса. Согласно настоящему изобретению, однако, предпочтительно, чтобы цеолитный материал, содержащийся в формованном изделии настоящего изобретения, содержал один или более цеолитов со структурой каркаса, выбранной из группы, состоящей из AEI, ВЕА, СНА, CDO, DDR, ЕМТ, ERI, EUO, FAU, FER, HEU, LEV, MAZ, MEI, MEL, MFI, MFS, MOR, MOZ, MRE, MTN, MTT, MTW, MWW, NON, OFF, RRO, TON и комбинаций двух или более из них. Согласно настоящему изобретению также предпочтительно, чтобы цеолитный материал, содержащийся в формованном изделии настоящего изобретения, содержал один или более цеолитов со структурой каркаса, выбранной из группы, состоящей из ВЕА, СНА, CDO, FAU, FER, HEU, LEV, MEL, MFI, MOR, MWW, RRO и комбинаций двух или более из них, более предпочтительно из группы, состоящей из ВЕА, СНА, FAU, FER, LEV, MEL, MFI, MWW и комбинаций двух или более из них, причем более предпочтительно один или более цеолитов со структурой каркаса, выбранной из группы, состоящей из MEL, MFI, MWW и комбинаций двух или более из них. Особенно предпочтительно согласно настоящему изобретению, чтобы цеолитный материал, содержащийся в формованном изделии настоящего изобретения, содержит один или более цеолитов, причем более предпочтительно один или более цеолитов характеризуются структурой каркаса типа MFI.

Хотя никакого конкретного ограничения не применяют согласно настоящему изобретению относительно цеолитного материала, используемого в способе настоящего изобретения и содержащегося в формованном изделии настоящего изобретения, при условии, что он характеризуется водопоглощением, определенным в настоящей заявке, предпочтительно, чтобы цеолитный материал, используемый в способе настоящего изобретения и содержащийся в формованном изделии настоящего изобретения, получали согласно способу получения цеолитного материала, включающему стадии:

(1) обеспечение смеси, содержащей один или более источников для YO2 и одно или более содержащих катион алкенилтриалкиламмония R1R2R3R4N+ соединений в качестве структурообразующего средства; и

(2) кристаллизации смеси, полученной на стадии (1), для получения цеолитного материала;

причем Y представляет собой четырехвалентный элемент, и

причем R1, R2 и R3 независимо друг от друга представляют собой алкил; а

R4 представляет собой алкенил.

Согласно настоящему изобретению также предпочтительно, чтобы цеолитный материал, используемый в способе настоящего изобретения и содержащийся в формованном изделии настоящего изобретения, получали согласно способу получения цеолитного материала согласно любому из конкретных и предпочтительных вариантов осуществления вышеуказанного способа, включающего использование одного или более содержащих катион алкенилтриалкиламмония R1R2R3R4N+ соединений, как определено в международной заявке РСТ/ЕР 2013/058481 под названием «Цеолитные материалы и способы их получения, используя соединения алкенилтриалкиламмония», содержание которой, соответственно, включено данной ссылкой в настоящий документ.

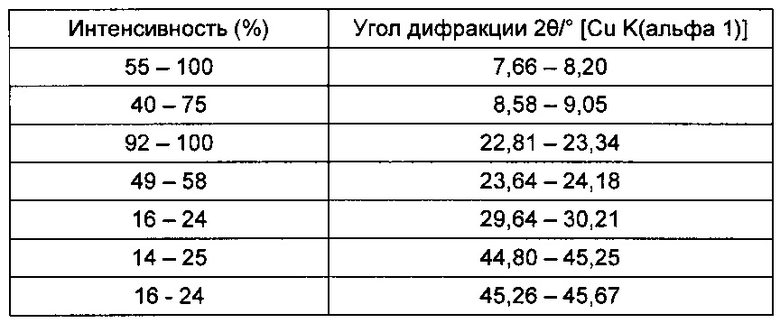

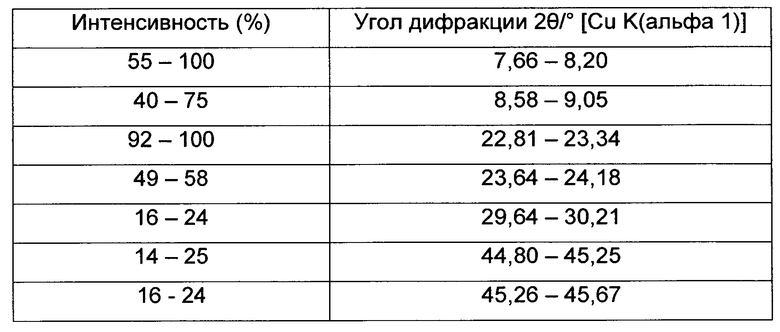

Таким образом, особенно предпочтительно согласно настоящему изобретению, чтобы цеолитный материал, содержащийся в формованном изделии настоящего изобретения, характеризовался структурой каркаса типа MFI, содержащей YO2 и необязательно содержащей Х2О3, где Y представляет собой четырехвалентный элемент, а X представляет собой трехвалентный элемент, причем указанный материал характеризуется дифракционной рентгенограммой, содержащей, по меньшей мере, следующие отражения:

где 100% относится к интенсивности максимального пика на порошковой рентгенограмме. Согласно настоящему изобретению также предпочтительно, чтобы цеолитный материал, характеризующийся вышеуказанной дифракционной рентгенограммой, содержал TS-1, причем еще более предпочтительно, чтобы цеолитный материал, содержащийся в формованном изделии настоящего изобретения, представлял собой TS-1.

Касательно интенсивности первого отражения, находящегося в диапазоне 7,66°-8,20° 2θ, предпочтительно согласно настоящему изобретению, чтобы интенсивность указанного отражения находилась в диапазоне от 70-100, более предпочтительно 80-100, более предпочтительно 85-100 и еще более предпочтительно 90-100. Кроме того или в дополнение к этому и предпочтительно в дополнение к этому, в отношении интенсивности второго отражения, находящегося в диапазоне 8,58°-9,05° 2θ, предпочтительно согласно настоящему изобретению, чтобы интенсивность указанного отражения находилась в диапазоне от 43-70, более предпочтительно 46-60, более предпочтительно 49-57 и еще более предпочтительно 51-55.

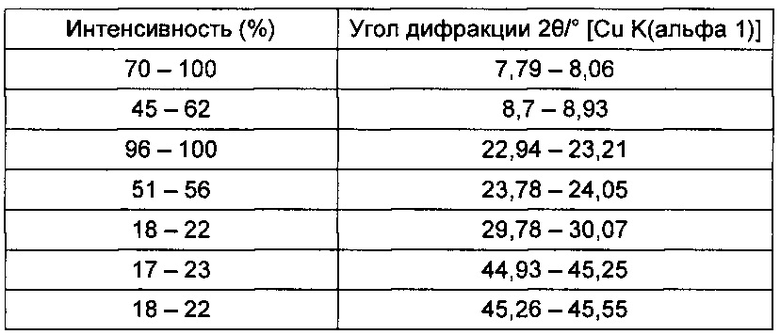

Согласно настоящему изобретению предпочтительно, чтобы указанный цеолитный материал со структурой каркаса типа MFI, предпочтительно содержащийся в формованном изделии настоящего изобретения, характеризовался дифракционной рентгенограммой, содержащей, по меньшей мере, следующие отражения:

где 100% снова относится к интенсивности максимального пика на порошковой рентгенограмме.

Касательно интенсивности первого отражения, находящегося в диапазоне 7,66°-8,20° 2θ, также предпочтительно согласно настоящему изобретению, чтобы интенсивность указанного отражения находилась в диапазоне 80-100, более предпочтительно 85-100 и еще более предпочтительно 90-100. Кроме того или в дополнение к этому и предпочтительно в дополнение к этому, в отношении интенсивности второго отражения, находящегося в диапазоне 8,7°-8,93° 2θ, предпочтительно согласно настоящему изобретению, чтобы интенсивность указанного отражения находилась в диапазоне 46-60, более предпочтительно 49-57 и еще более предпочтительно 51-55.

Относительно 29Si-ЯМР с вращением образца под магическим углом цеолитного материала, предпочтительно содержащегося в формованном изделии настоящего изобретения, нет никакого конкретного ограничения касательно числа и/или соответствующих значений в м.д. и/или относительных интенсивностей сигналов, проявляемых в спектре ЯМР. Согласно настоящему изобретению, однако, предпочтительно, чтобы 29Si-ЯМР с вращением образца под магическим углом цеолитного материала, содержащегося в формованном изделии настоящего изобретения, содержал первый пик (Р''1), который находится в диапазоне от -110,4 до -114,0 м.д., в дополнение ко второму пику (Р''2), находящемуся в диапазоне от -100,2 до -104,2 м.д. Более предпочтительно 29Si-ЯМР с вращением образца под магическим углом цеолитного материала, содержащегося в формованном изделии настоящего изобретения, содержит первый пик (Р''1), находящийся в диапазоне от -110,8 до -113,4 м.д., и второй пик (Р''2) в диапазоне от -100,8 до -103,6 м.д. Согласно настоящему изобретению особенно предпочтительно, чтобы 29Si ЯМР с вращением образца под магическим углом цеолитного материала, содержащегося в формованном изделии настоящего изобретения, содержал первый пик (Р''1), находящийся в диапазоне от -111,2 до -112,8 м.д., и второй пик (Р''2), находящийся в диапазоне от -101,4 до -103,0 м.д.

Согласно настоящему изобретению также предпочтительно, чтобы деконволюированный спектр 29Si-ЯМР с вращением образца под магическим углом цеолитного материала, содержащегося в формованном изделии настоящего изобретения, содержал также пик, находящийся в диапазоне от -113,2 до -115,2 м.д., причем более предпочтительно указанный дополнительный пик находится в диапазоне от -113,5 до -114,9 м.д. Согласно настоящему изобретению особенно предпочтительно, чтобы цеолитный материал содержал дополнительный пик в деконволюированном спектре 29Si-ЯМР с вращением образца под магическим углом, находящийся в диапазоне от -113,8 до -114,7 м.д. В принципе, что касается деконволюированного спектра 29Si-ЯМР с вращением образца под магическим углом, любой подходящий способ можно использовать для его деконволюции при условии, что в указанном способе можно определять дополнительный пик в спектре 29Si-ЯМР с вращением образца под магическим углом цеолитного материала, предпочтительно используемого в формованном изделии настоящего изобретения. Согласно настоящему изобретению, однако, предпочтительно, чтобы деконволюцию проводили при помощи DMFit (Massiot et al., Magnetic Resonance in Chemistry, 40 (2002) pp. 70-76). В частности, предпочтительно, чтобы согласно указанному способу модель аппроксимации состояла из трех функций Гаусса с исходными положениями на -103 м.д., -112 м.д. и -114 м.д. Кроме того, предпочтительно, чтобы как положение пика, так и ширина линии оставались неограниченными, в результате чего соответствующие пики не зафиксированы в определенном положении.

Нет никакого конкретного ограничения согласно настоящему изобретению в отношении стандарта, используемого в экспериментах 29Si-ЯМР с вращением образца под магическим углом, для получения соответствующих значений для химического сдвига в м.д. в спектрах 29Si-ЯМР с вращением образца под магическим углом согласно конкретным и предпочтительным вариантам осуществления настоящего изобретения, причем предпочтительно используют внешние стандарты. Согласно особенно предпочтительным вариантам осуществления внешний стандарт, используемый в эксперименте 29Si-ЯМР с вращением образца под магическим углом, представляет собой полимер Q8M8 в качестве внешнего вторичного стандарта в эксперименте 29Si-ЯМР с вращением образца под магическим углом, причем резонанс триметилсилильной М группы устанавливали на 12,5 м.д.

Кроме того, согласно настоящему изобретению особенно предпочтительно, чтобы значения твердофазного 29Si-ЯМР с вращением образца под магическим углом, а также значения твердофазного 29Si-ЯМР с кросс-поляризацией и вращением образца под магическим углом, как определено в любом из конкретных и предпочтительных вариантов осуществления настоящего изобретения, относились к значениям, которые получают для интересующих цеолитных материалов при помощи спектрометра Bruker Avance с частотой на ядрах 1Н 300 МГц (Bruker Biospin, Германия). Более предпочтительно значения, как определено, получают от образцов цеолитного материала, которые помещали в ZrO2-роторы диаметром 7 мм, и измеряют при вращении под магическим углом с частотой 5 кГц при комнатной температуре. 29Si-спектры от кросс-поляризации (CP) и значения, полученные при этом, предпочтительно относятся к значениям, полученным при помощи 1Н (π/2)-импульсного возбуждения, с последующим 5 мс согласованием Хартманна-Хана 1Н-29Si при постоянных мощных радиочастотных импульсах, соответствующих отклонению радиочастоты 45 кГц для 1Н и 50 кГц для 29Si. Предпочтительно несущую частоту 29Si устанавливают на -62 или -64 м.д. и используют задержку при повторном сканировании 2 с. Сигнал предпочтительно обнаруживают в течение 25 мс при 45 кГц высокомощном расщеплении протонов и собирают в течение 6 ч. Спектры, из которых предпочтительно получают значения, обрабатывают при помощи Bruker Topspin с 30 Гц расширением экспоненты, ручным регулированием фаз и ручной подстройкой исходного уровня по всей ширине спектра. Как отмечалось выше, спектры предпочтительно относят к полимеру Q8M8, обеспечиваемому Bruker в качестве внешнего вторичного стандарта, путем установки резонанса триметилсилильной М группы на 12,5 м.д.

Согласно настоящему изобретению предпочтительно, чтобы, по меньшей мере, часть атомов Y и/или атомов X структуры каркаса типа MFI цеолитного материала, предпочтительно содержащегося в формованном изделии настоящего изобретения, изоморфно замещались одним или более элементами. В связи с этим нет никакого конкретного ограничения касательно одного или более элементов, которые могут замещать атомы Y и/или атомы X структуры каркаса типа MFI, причем предпочтительно указанные элементы выбирают из группы, состоящей из В, Fe, Ti, Sn, Ga, Ge, Zr, V, Nb, Cu, Zn, Li, Be и смесей двух или более из них, причем еще более предпочтительно один или более элементов выбирают из группы, состоящей из В, Fe, Ti, Sn, Zr, Сu и смесей двух или более из них. Согласно настоящему изобретению особенно предпочтительно, чтобы, по меньшей мере, часть атомов Y и/или атомов X в структуре каркаса типа MFI изоморфно замещались на Ti и/или В и предпочтительно на Ti. Согласно настоящему изобретению еще более предпочтительно, чтобы цеолитный материал, содержащийся в формованном изделии настоящего изобретения, представлял собой изоморфно замещенный цеолитный материал согласно любому одному из вышеуказанных конкретных и предпочтительных вариантов осуществления настоящего изобретения, и особенно предпочтительно, чтобы цеолитный материал, содержащийся в формованном изделии настоящего изобретения, представлял собой изоморфно замещенный Ti цеолитный материал со структурой каркаса типа MFI, который еще более предпочтительно представляет собой TS-1.

Касательно количества одного или более элементов в предпочтительном цеолитном материале, которые замещают, по меньшей мере, часть атомов Y и/или атомов X в структуре каркаса типа MFI, никакого конкретного ограничения не применяют согласно настоящему изобретению. Таким образом, например, мольное отношение YO2 к одному или более элементам, изоморфно замещенным в структуре каркаса типа MFI, может находиться где-либо в диапазоне от 5 до 100, причем мольное отношение предпочтительно находится в диапазоне от 10 до 80, более предпочтительно от 20 до 70, более предпочтительно от 25 до 65, более предпочтительно от 30 до 50 и еще более предпочтительно от 35 до 45. Согласно настоящему изобретению особенно предпочтительно, чтобы мольное отношение YO2 к одному или более элементам, изоморфно замещающим атомы Y и/или атомы X в структуре каркаса типа MFI, находилось в диапазоне от 38 до 40.

Согласно настоящему изобретению предпочтительный цеолитный материал, содержащийся в материале настоящего изобретения, со структурой каркаса типа MFI может необязательно содержать Х2О3, причем X представляет собой трехвалентный элемент. Касательно таких вариантов осуществления настоящего изобретения, где цеолитный материал также содержит X2O3, нет никакого конкретного ограничения в отношении его количества, которое может содержаться в структуре каркаса типа MFI. Таким образом, например, мольное отношение YO2 : Х2О3 цеолитного материала может находиться где-либо в диапазоне от 2 до 200, причем предпочтительно мольное отношение YO2 : Х2О3 находится в диапазоне от 3 до 160, более предпочтительно от 5 до 140, более предпочтительно от 8 до 120, более предпочтительно от 10 до 100 и еще более предпочтительно от 15 до 80. Согласно настоящему изобретению особенно предпочтительно, чтобы мольное отношение YO2 : Х2О3 цеолитного материала находилось в диапазоне от 20 до 60. Согласно настоящему изобретению, однако, предпочтительно, чтобы структура каркаса типа MFI цеолитного материала, предпочтительно содержащегося в формованном изделии настоящего изобретения, не содержала какого-либо значительного количества Al2O3, и еще более предпочтительно не содержала какого-либо значительного количества Х2О3, причем X представляет собой Al, В, In, Ga и смеси двух или более из них. Более конкретно, согласно настоящему изобретению особенно предпочтительно, чтобы структура каркаса типа MFI не содержала каких-либо значительных количеств Х2О3, причем X представляет собой трехвалентный элемент. С точки зрения настоящего изобретения выражение «значительный» при использовании в отношении количества Х2О3 и, в частности, Al2O3, который может содержаться в цеолитном материале со структурой каркаса типа MFI, который предпочтительно содержится в формованном изделии настоящего изобретения, указанное выражение показывает количество 0,1% масс. или менее Х2О3 в пересчете на 100% масс. цеолитного материала, более предпочтительно количество 0,05% масс. или менее, более предпочтительно 0,001% масс. или менее, более предпочтительно 0,0005% масс. или менее и еще более предпочтительно количество 0,0001% масс. или менее его.

Согласно настоящему изобретению цеолитный материал со структурой каркаса типа MFI, предпочтительно содержащийся в формованном изделии настоящего изобретения, содержит YO2. В принципе Y представляет собой любой возможный четырехвалентный элемент, причем Y представляет любой из четырехвалентных элементов или сразу несколько из них. Предпочтительные четырехвалентные элементы согласно настоящему изобретению включают Si, Sn, Ti, Zr и Ge и их комбинации. Более предпочтительно Y представляет собой Si, Ti или Zr, или любую комбинацию указанных четырехвалентных элементов, еще более предпочтительно - Si и/или Sn. Согласно настоящему изобретению особенно предпочтительно, чтобы Y представлял собой Si.

Касательно Х2О3, необязательно содержащегося в структуре каркаса типа MFI цеолитного материала, предпочтительно содержащегося в формованном изделии настоящего изобретения, X может в принципе представлять любой возможный трехвалентный элемент, причем X представляет один или несколько трехвалентных элементов. Предпочтительные трехвалентные элементы согласно настоящему изобретению включают Al, В, In и Ga и их комбинации. Более предпочтительно X представляет Al, В или In или любую комбинацию указанных трехвалентных элементов, еще более предпочтительно - Al и/или В. Согласно настоящему изобретению особенно предпочтительно, чтобы X представлял собой Al.

В дополнение к элементам каркаса цеолитного материала настоящего изобретения, содержащимся в формованное изделие настоящего изобретения, указанный цеолитный материал предпочтительно также содержит один или более типов не являющихся каркасом элементов, которые не составляют структуру каркаса и, следовательно, находятся в порах и/или полостях, образованных структурой каркаса, и типичны для цеолитного материала в общем. В этом отношении нет никакого конкретного ограничения ни касательно типов элементов, не являющихся каркасом, которые могут содержаться в цеолитном материале, ни касательно количества, в котором они могут в нем находиться. Однако, предпочтительно, чтобы цеолитный материал, содержащийся в формованном изделии настоящего изобретения, содержал один или более катионов и/или катионных элементов в качестве ионных элементов, не являющихся каркасом, причем снова нет никакого конкретного ограничения ни касательно типа или числа различных типов ионных элементов, не являющихся каркасом, которые могут находиться в цеолитном материале, ни касательно их соответствующего количества. Согласно предпочтительным вариантам осуществления настоящего изобретения ионные элементы, не являющиеся каркасом, предпочтительно содержат один или более катионов и/или катионных элементов, выбранных из группы, состоящей из Н+, NH4+, Mg, Sr, Zr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au и смесей двух или более из них, причем более предпочтительно их выбирают из группы, состоящей из Н+, NH4+, Mg, Sr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ag и смесей двух или более из них, более предпочтительно из группы, состоящей из Н+, NH4+, Mg, Cr, Mo, Fe, Ni, Cu, Zn, Ag и смесей двух или более из них. Согласно особенно предпочтительным вариантам осуществления настоящего изобретения ионные элементы, не являющиеся каркасом, содержат один или более катионов и/или катионных элементов, выбранных из группы, состоящей из Mg, Mo, Fe, Ni, Cu, Zn, Ag и смесей двух или более из них.

Согласно настоящему изобретению, не применяют никакого конкретного ограничения в отношении дополнительных компонентов, которые могут содержаться в формованном изделии настоящего изобретения в дополнение к цеолитному материалу. Таким образом, в принципе, любые подходящие дополнительные материалы могут содержаться в нем, причем предпочтительно согласно настоящему изобретению, чтобы формованное изделие настоящего изобретения также содержало одно или более связующих в дополнение к цеолитному материалу. Касательно типа или числа связующих, которые могут дополнительно содержаться в формованном изделии настоящего изобретения, снова не применяют никакого конкретного ограничения, так что, например, формованное изделие может дополнительно содержать одно или более связующих, выбранных из группы неорганических и органических связующих, включая смеси двух или более из них. Согласно настоящему изобретению, однако, предпочтительно, чтобы одно или более связующих содержали одно или более неорганических связующих, причем предпочтительно одно или более связующих содержат один или более источников оксида металла и/или оксида металлоида и более предпочтительно один или более источников оксида металла и/или оксида металлоида, выбранных из группы, состоящей из диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, оксида лантана, оксида магния и смесей и/или смешанных оксидов двух или более из них, более предпочтительно из группы, состоящей из диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, оксида магния, смешанных оксидов диоксида кремния-оксида алюминия, смешанных оксидов диоксида кремния-диоксида титана, смешанных оксидов диоксида кремния-диоксида циркония, смешанных оксидов диоксида кремния-оксида лантана, смешанных оксидов диоксида кремния-диоксида циркония-оксида лантана, смешанных оксидов оксида алюминия-диоксида титана, смешанных оксидов оксида алюминия-диоксида циркония, смешанных оксидов оксида алюминия-оксида лантана, смешанных оксидов оксида алюминия-диоксида циркония-оксида лантана, смешанных оксидов диоксида титана-диоксида циркония и смесей и/или смешанных оксидов двух или более из них, более предпочтительно из группы, состоящей из диоксида кремния, оксида алюминия, смешанных оксидов диоксида кремния-оксида алюминия и смесей двух или более из них, причем более предпочтительно одно или более связующих содержат один или более источников диоксида кремния. Согласно настоящему изобретению особенно предпочтительно, чтобы связующее состояло из одного или более источников диоксида кремния, причем один или более источников диоксида кремния предпочтительно содержат одно или более соединений, выбранных из группы, состоящей из пирогенного диоксида кремния, коллоидного диоксида кремния, диоксида кремния-оксида алюминия, коллоидного диоксида кремния-оксида алюминия и смесей двух или более из них, более предпочтительно одно или более соединений, выбранных из группы, состоящей из пирогенного диоксида кремния, коллоидного диоксида кремния и их смесей. Согласно настоящему изобретению еще более предпочтительно, чтобы одно или более связующих состояли из пирогенного диоксида кремния и/или коллоидного диоксида кремния, и еще более предпочтительно, чтобы одно или более связующих или состояли из пирогенного диоксида кремния или из коллоидного диоксида кремния.

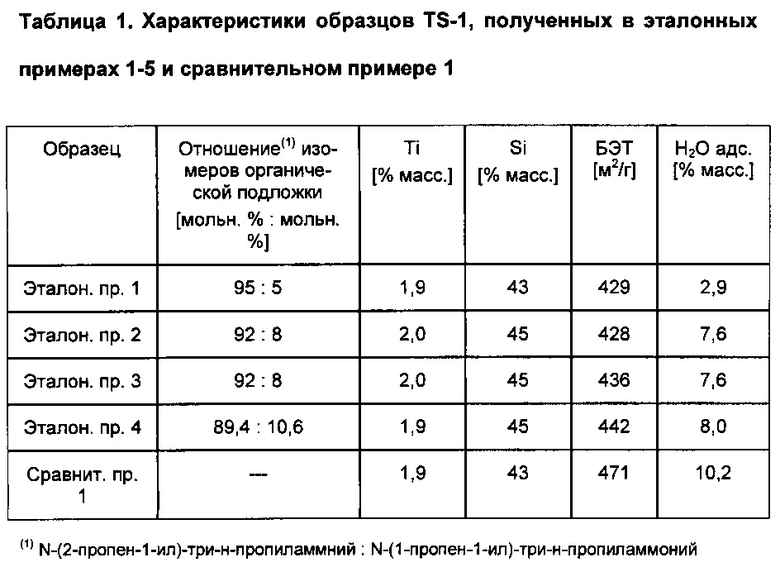

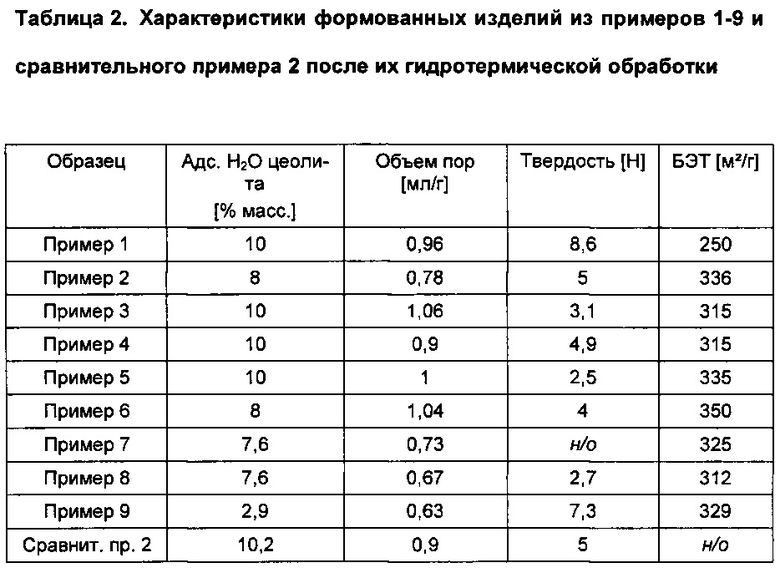

Нет никакого конкретного ограничения согласно настоящему изобретению в отношении подходящих физических и/или химических характеристик цеолитного материала, содержащегося в формованном изделии настоящего изобретения, при условии, что он характеризуется водопоглощением в диапазоне от 1 до 15% масс. при относительной влажности 85%. Таким образом, что касается, например, пористости и/или площади поверхности цеолитного материала, они могут в принципе принимать любые подходящие значения. Таким образом, касательно площади поверхности по БЭТ цеолитного материала, определенной согласно DIN 66135, она может, следовательно, находиться где-либо в диапазоне от 50 до 700 м2/г, причем предпочтительно площадь поверхности цеолитного материала настоящего изобретения находится в диапазоне от 100 до 650 м2/г, более предпочтительно от 200 до 600 м2/г, более предпочтительно от 300 до 550 м2/г, более предпочтительно от 350 до 500 м2/г и еще более предпочтительно от 390 до 470 м2/г. Согласно настоящему изобретению особенно предпочтительно, чтобы площадь поверхности по БЭТ цеолитного материала, содержащегося в формованном изделии настоящего изобретения, как определено согласно DIN 66135, находилась в диапазоне от 420 до 440 м2/г.

Что касается удельной площади поверхности формованного изделия настоящего изобретения, никаких конкретных ограничений не применяют, так что, например, площадь поверхности может принимать любое значение в диапазоне от 50 до 700 м2/г, причем предпочтительно площадь поверхности формованного изделия принимает значение от 100 до 500 м2/г, причем более предпочтительно площадь поверхности принимает значение от 150 до 475 м2/г, более предпочтительно от 200 до 450 м2/г, более предпочтительно от 250 до 425 м2/г и более предпочтительно от 300 до 400 м2/г. Согласно настоящему изобретению особенно предпочтительно, чтобы формованное изделие характеризовалось удельной площадью поверхности в диапазоне от 325 до 375 м2/г. При использовании в настоящей заявке выражение «удельная площадь поверхности» предпочтительно относится к удельной площади поверхности материалов, указанной при определении согласно DIN 66131.

Касательно объема пор, которым формованное изделие настоящего изобретения может характеризоваться, снова не применяют никакого конкретного ограничения согласно настоящему изобретению, так что объем пор формованного изделия может принимать любое значение в диапазоне от 0,1 до 2,5 мл/г, причем предпочтительно объем пор принимает значение от 0,3 до 2 мл/г, более предпочтительно от 0,5 до 1,7 мл/г, более предпочтительно от 0,7 до 1,5 мл/г и более предпочтительно от 0,9 до 1,3 мл/г. Согласно настоящему изобретению особенно предпочтительно, чтобы формованное изделие характеризовалось объемом пор, находящимся в диапазоне от 0,9 до 1,1 мл/г. При использовании в настоящей заявке выражение «объем пор» предпочтительно относится к объему пор материалов, определенному согласно DIN 66133.

Касательно механической прочности формованных изделий настоящего изобретения предпочтительно, чтобы они характеризовались значениями, которые допускают их использование в разнообразных возможных применениях и, в частности, в применениях, требующих повышенного значения относительно твердости и, таким образом, износостойкости формованных изделий. В связи с этим предпочтительно согласно настоящему изобретению, чтобы формованное изделие характеризовалось механической прочностью, находящейся в диапазоне от 1 до 15 Н, причем более предпочтительно механическая прочность формованного изделия настоящего изобретения находится в диапазоне от 1 до 12 Н, более предпочтительно от 2 до 9 Н, более предпочтительно от 2 до 7 Н, более предпочтительно от 3 до 6 Н и более предпочтительно от 3 до 5 Н. Согласно настоящему изобретению особенно предпочтительно, чтобы формованное изделие характеризовалось механической прочностью, находящейся в диапазоне от 3 до 4 Н. В пределах значения настоящего изобретения выражение «механическая прочность» предпочтительно относится к значениям, определяемым для данного формованного изделия согласно процедуре, описанной в экспериментальном разделе настоящей заявки.

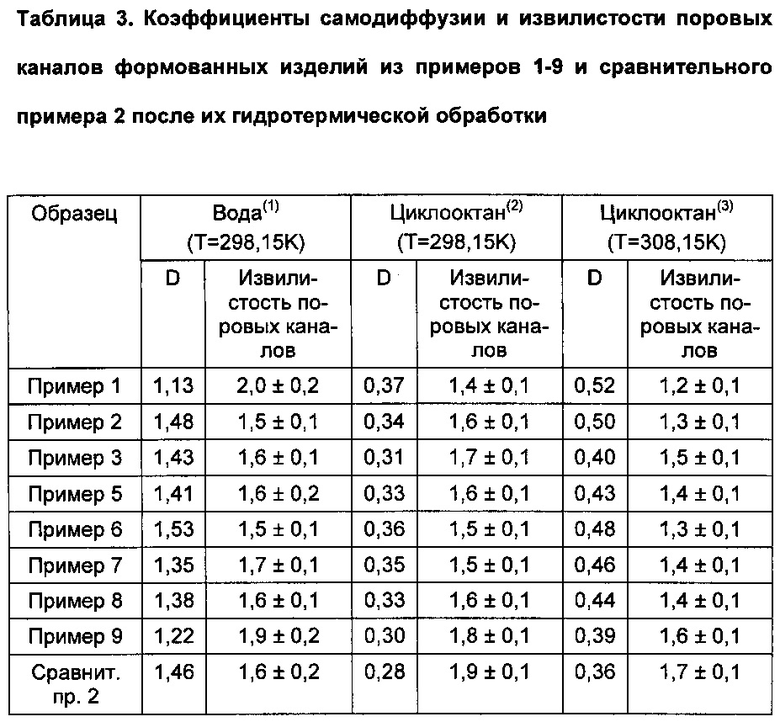

Помимо вышеуказанных предпочтительных характеристик формованного изделия настоящего изобретения относительно его пористой структуры, формованные изделия настоящего изобретения также характеризуются специфической извилистостью поровых каналов, отражающей диффузионные характеристики жидкостей через пористую структуру формованного изделия. Снова не применяют никакого конкретного ограничения согласно настоящему изобретению относительно извилистости поровых каналов, которой могут характеризоваться формованные изделия настоящего изобретения. Однако, предпочтительно согласно настоящему изобретению, чтобы извилистость поровых каналов формованных изделий настоящего изобретения относительно воды находилась в диапазоне от 0,3 до 5,0±0,2 и более предпочтительно от 0,5 до 4,5±0,2, более предпочтительно от 0,7 до 4,0±0,2, более предпочтительно от 0,9 до 3,5±0,2, более предпочтительно от 1,1 до 2,5±0,2, более предпочтительно от 1,3 до 2,2±0,2 и более предпочтительно от 1,4 до 2,1±0,2. Согласно настоящему изобретению особенно предпочтительно, чтобы формованные изделия характеризовались извилистостью поровых каналов относительно воды, находящейся в диапазоне от 1,5 до 2,0±0,2. В пределах значения настоящего изобретения выражение «извилистость поровых каналов» относится к характеристике извилистости поровых каналов материалов настоящего изобретения при температуре 298,15 K и предпочтительно определенной как в документе US 2007/0099299 А1, и более предпочтительно определенной как в экспериментальной части настоящей заявки.

Согласно настоящему изобретению также предпочтительно, чтобы формованное изделие настоящего изобретения характеризовалось извилистостью поровых каналов относительно циклооктана, находящейся в диапазоне от 0,3 до 3,5±0,1 и более предпочтительно от 0,5 до 3±0,1, более предпочтительно от 0,8 до 2,5±0,1, более предпочтительно от 1 до 2,2±0,1, более предпочтительно от 1,2 до 2,0±0,1, более предпочтительно от 1,3 до 1,9±0,1, более предпочтительно от 1,4 до 1,8±0,1 и более предпочтительно от 1,4 до 1,6±0,1. Как и в отношении извилистости поровых каналов формованного изделия настоящего изобретения относительно воды извилистость поровых каналов формованного изделия настоящего изобретения относительно циклооктана относится к характеристике извилистости поровых каналов материалов настоящего изобретения при температуре 298,15 K и предпочтительно определенной как в документе US 2007/0099299 А1, и более предпочтительно определенной как в экспериментальной части настоящей заявки.

В общем, формованные изделия настоящего изобретения, описанные выше, можно использовать в любом подходящем применении, таком как, например, молекулярное сито, адсорбент, катализатор или носитель катализатора. Например, формованное изделие настоящего изобретения согласно любому из конкретных и предпочтительных вариантов осуществления настоящего изобретения можно использовать в качестве молекулярного сита для сухих газов или жидкостей, для селективного молекулярного разделения, например, для разделения углеводородов или аминов; в качестве ионообменной смолы; в качестве химического носителя; в качестве адсорбента, в частности в качестве адсорбента для разделения углеводородов или аминов; или в качестве катализатора. Наиболее предпочтительно формованное изделие настоящего изобретения используют в качестве катализатора и/или в качестве носителя катализатора.

Согласно предпочтительному варианту осуществления настоящего изобретения формованное изделие настоящего изобретения используют в каталитическом процессе и предпочтительно в качестве катализатора и/или носителя катализатора, и более предпочтительно в качестве катализатора. В общем, формованное изделие настоящего изобретения можно использовать в качестве катализатора и/или носителя катализатора в любом возможном каталитическом процессе, причем предпочтительны процессы, включающие конверсию по меньшей мере одного органического соединения, более предпочтительно органических соединений, содержащих по меньшей мере одну углерод-углеродную, и/или углерод-кислородную, и/или углерод-азотную связь, более предпочтительно органических соединений, содержащих по меньшей мере одну углерод-углеродную и/или углерод-кислородную связь, и еще более предпочтительно органических соединений, содержащих по меньшей мере одну углерод-углеродную связь.

Кроме того, предпочтительно согласно настоящему изобретению, чтобы формованное изделие настоящего изобретения использовали в качестве молекулярной ловушки для органических соединений. В общем, любой тип органического соединения можно улавливать в цеолитных материалах, причем предпочтительно, чтобы соединение улавливалось обратимо, чтобы его можно было позднее извлекать из формованного изделия настоящего изобретения, причем предпочтительно органическое соединение извлекают - предпочтительно без его превращения - путем повышения температуры и/или понижения давления. Кроме того, предпочтительно, чтобы формованное изделие настоящего изобретения использовали для улавливания органических соединений, размеры которых позволяют им проникать в систему микропор молекулярной структуры цеолитного материала, содержащегося в формованном изделии настоящего изобретения. Согласно еще одним вариантам осуществления настоящего изобретения предпочтительно, чтобы уловленные соединения высвобождались при, по меньшей мере, частичном их превращении в химическое производное и/или в продукт их разложения, и предпочтительно в продукт их термического разложения.

Касательно применений, в которых формованное изделие настоящего изобретения можно использовать, его можно использовать любым возможным способом, причем предпочтительно использовать в качестве молекулярного сита, в качестве адсорбента, для ионного обмена, в качестве катализатора и/или в качестве носителя катализатора. Касательно конкретных каталитических применений, в которых формованное изделие настоящего изобретения можно использовать, снова никакого конкретного ограничения не применяют при условии, что каталитического эффекта можно достичь и/или повысить, причем формованные изделия настоящего изобретения предпочтительно используют в качестве катализатора в реакции, включающей образование и/или превращение С-С-связи, и предпочтительно в качестве катализатора и/или носителя катализатора в реакции изомеризации, в реакции аммоксидирования, в реакции гидрокрекинга, в реакции алкилирования, в реакции ацилирования, в реакции конверсии алканов в олефины, в реакции конверсии одного или более кислородсодержащих соединений в олефины и/или ароматические вещества или в реакции эпоксидирования, предпочтительно в качестве катализатора и/или носителя катализатора в реакции эпоксидирования олефинов, более предпочтительно в реакции эпоксидирования С2-С5-алкенов, более предпочтительно в реакции эпоксидирования С2-С4-алкенов, в реакции эпоксидирования С2- или С3-алкенов и более предпочтительно для эпоксидирования С3-алкенов. Согласно настоящему изобретению особенно предпочтительно, чтобы формованное изделие настоящего изобретения использовали в качестве катализатора для конверсии пропилена в пропиленоксид.

Настоящее изобретение включает следующие варианты осуществления, причем они включают конкретные комбинации вариантов осуществления, указанные соответствующими взаимозависимостями, определенными в настоящем документе.

1. Способ получения формованного изделия, включающий

(I) обеспечение цеолитного материала;

(II) смешивание цеолитного материала, обеспеченного на стадии (I), с одним или более связующими;

(III) перемешивание смеси, полученной на стадии (II);

(IV) формование перемешанной смеси, полученной на стадии (III), для получения одного или более формованных изделий;

(V) сушку одного или более формованных изделий, полученных на стадии (IV); и

(VI) прокаливание высушенного формованного изделия, полученного на стадии (V);

причем цеолитный материал, подаваемый на стадии (I), характеризуется водопоглощением в диапазоне от 1 до 15% масс. при относительной влажности 85%, причем предпочтительно водопоглощение находится в диапазоне от 2 до 14% масс., более предпочтительно от 2,5 до 11% масс., более предпочтительно от 3 до 10% масс., более предпочтительно от 4 до 9% масс., более предпочтительно от 5 до 8,7% масс., более предпочтительно от 7 до 8,4% масс. и более предпочтительно от 7,5 до 8,2% масс..

2. Способ согласно варианту осуществления 1, в котором одно или более связующих выбирают из группы, состоящей из неорганических связующих, причем одно или более связующих предпочтительно содержат один или более источников оксида металла и/или оксида металлоида, более предпочтительно один или более источников оксида металла и/или оксида металлоида, выбранных из группы, состоящей из диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, оксида лантана, оксида магния и смесей и/или смешанных оксидов двух или более из них, более предпочтительно из группы, состоящей из диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, оксида магния, смешанных оксидов диоксида кремния-оксида алюминия, смешанных оксидов диоксида кремния-диоксида титана, смешанных оксидов диоксида кремния-диоксида циркония, смешанных оксидов диоксида кремния-оксида лантана, смешанных оксидов диоксида кремния-диоксида циркония-оксида лантана, смешанных оксидов оксида алюминия-диоксида титана, смешанных оксидов оксида алюминия-диоксида циркония, смешанных оксидов оксида алюминия-оксида лантана, смешанных оксидов оксида алюминия-диоксида циркония-оксида лантана, смешанных оксидов диоксида титана-диоксида циркония и смесей и/или смешанных оксидов двух или более из них, более предпочтительно из группы, состоящей из диоксида кремния, оксида алюминия, смешанных оксидов диоксида кремния-оксида алюминия и смесей двух или более из них, причем более предпочтительно одно или более связующих содержат один или более источников диоксида кремния, причем более предпочтительно связующее состоит из одного или более источников диоксида кремния, причем один или более источников диоксида кремния предпочтительно содержат одно или более соединений, выбранных из группы, состоящей из пирогенного диоксида кремния, коллоидного диоксида кремния, диоксида кремния-оксида алюминия, коллоидного диоксида кремния-оксида алюминия и смесей двух или более из них, более предпочтительно одно или более соединений, выбранных из группы, состоящей из пирогенного диоксида кремния, коллоидного диоксида кремния и их смесей, причем более предпочтительно одно или более связующих состоят из пирогенного диоксида кремния и/или коллоидного диоксида кремния и более предпочтительно из пирогенного диоксида кремния или коллоидного диоксида кремния.

3. Способ согласно варианту осуществления 1 или 2, в котором смесь, полученная на стадии (II), характеризуется массовым отношением одного или более связующих к цеолитному материалу (связующее : цеолитный материал) в диапазоне от 0,1 до 0,6, более предпочтительно от 0,15 до 0,5, и более предпочтительно от 0,2 до 0,45.

4. Способ согласно любому из вариантов осуществления 1-3, в котором стадия (II) дополнительно включает смешивание цеолитного материала и одного или более связующих с системой растворителей, причем система растворителей содержит один или более растворителей, причем предпочтительно система растворителей содержит один или более гидрофильных растворителей, при этом гидрофильные растворители предпочтительно выбирают из группы, состоящей из полярных растворителей, более предпочтительно из группы, состоящей из полярных протонных растворителей, причем более предпочтительно система растворителей содержит один или более полярных протонных растворителей, выбранных из группы, состоящей из воды, спиртов, карбоновых кислот и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, С1-С5-спиртов, С1-С5-карбоновых кислот и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, С1-С4-спиртов, С1-С4-карбоновых кислот и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, С1-С3-спиртов, С1-С3-карбоновых кислот и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, метанола, этанола, пропанола, муравьиной кислоты, уксусной кислоты и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, этанола, уксусной кислоты и смесей двух или более из них, причем более предпочтительно система растворителей содержит воду и/или этанол, и причем более предпочтительно система растворителей содержит воду, причем еще более предпочтительно система растворителей состоит из воды.

5. Способ согласно варианту осуществления 4, в котором смесь, полученная на стадии (II), характеризуется массовым отношением системы растворителей к цеолитному материалу (система растворителей : цеолитный материал) в диапазоне от 0,7 до 1,7, более предпочтительно от 0,8 до 1,6, более предпочтительно от 0,9 до 1,5 и более предпочтительно от 1,0 до 1,4.