Настоящее изобретение относится к формованному изделию, содержащему цеолитный материал, имеющий тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, способу его получения и его применению.

Известно, что титансодержащие цеолитные материалы структурного типа MFI являются эффективными катализаторами, включая, например, реакции эпоксидирования. В таких процессах промышленного масштаба, обычно проводимых в непрерывном режиме, эти цеолитные материалы обычно используются в форме формованных изделий, которые, в дополнение к каталитически активному цеолитному материалу содержат подходящее связующее.

М. Liu et al. в "Green and efficient preparation of hollow titanium silicalite-1 by using recycled mother liquid" раскрывают получение полого силикалита титана-1 (полый TS-1, HTS-1) с использованием рециркулированного маточного раствора при обработке после синтеза. В связи с этим исходный материал силикалит титана-1 подвергали гидротермической обработке с различными основаниями, в результате чего в материале образуются полые полости. Полученный полый TS-1 проявил лучшую каталитическую активность при эпоксидировании пропилена по сравнению с исходным материалом.

J. Xu et al. в "Effect of triethylamine treatment of titanium silicalite-1 on propylene epoxidation" в Frontiers of Chemical Science and Engineering раскрыли силикалит титана-1, обработанный раствором триэтиламина в различных условиях. Показано, что в кристаллах ТС-1 образуется много неправильных пустот из-за случайного растворения кремния каркасной структуры. Модифицированные образцы TS-1 показали в различной степени улучшенный срок службы катализатора при использовании для эпоксидирования пропилена в реакторе с неподвижным слоем.

М. Liu et al. в "Highly Selective Epoxidation of Propylene in a Low-Pressure Continuous Slurry Reactor and the Regeneration of Catalyst" раскрывают эпоксидирование пропилена до оксида пропилена с пероксидом водорода с использованием катализатора TS-1 микронного размера с полой структурой.

CN 108250161 А относится к способу окисления аллилового спирта, в котором в качестве катализатора используется силикалит титана. Силикалит титана представляет собой по меньшей мере частично модифицированный силикалит титана, где модифицирующая обработка включает контакт титан-кремниевого молекулярного сита в качестве исходного материала с жидкостью, содержащей азотную кислоту и пероксид.

CN 103708493 А относится к титан-кремниевому молекулярному сите, имеющему каркасную структуру MFI, и к способу его получения.

Задача настоящего изобретения состоит в обеспечении нового формованного изделия, содержащего цеолитный материал, имеющий тип каркасной структуры MFI, в частности к новому формованному изделию, содержащему полый цеолит TS-1, имеющий преимущественные характеристики, в частности улучшенную селективность в отношении пропиленоксида при применении в качестве катализатора или элемента катализатора, в частности в реакции эпоксидировании пропена до пропиленоксида. Другая задача настоящего изобретения состоит в обеспечении способа получения такого формованного изделия, в частности в обеспечении способа, приводящего к формованному изделию, имеющему преимущественные свойства, предпочтительно при применении в качестве катализатора или элемента катализатора, в частности в реакции окисления или эпоксидирования. Другая задача настоящего изобретения состоит в обеспечении улучшенного способа эпоксидирования пропена с пероксидом водорода в качестве окисляющего агента, проявляющего очень низкую селективность в отношении побочных продуктов и сопутствующих продуктов реакции эпоксидирования, в то же время, обеспечивая очень высокую селективность в отношении пропилена.

Неожиданно было обнаружено, что такое формованное изделие, проявляющее указанные преимущественные характеристики, может быть обеспечено, если данное формованное изделие, содержащее полый цеолит TS-1, подвергнуть специфической пост-обработке, приводящей к формованному изделию, проявляющему, среди прочего, минимальный удельный объем пор, определенный посредством измерения пористости путем внедрения ртути, как описано в настоящем документе. В частности, неожиданно было обнаружено, что может быть обеспечено формованное изделие, которое показывает, при применении в качестве катализатора в реакции эпоксидирования пропена до пропиленоксида и при сравнении с формованными изделиями из уровня техники, содержащими HTS-1 или TS-1, значительно повышенную селективность в отношении пропиленоксида и повышенный выход, а также дополнительно проявляет отличные свойства срока службы.

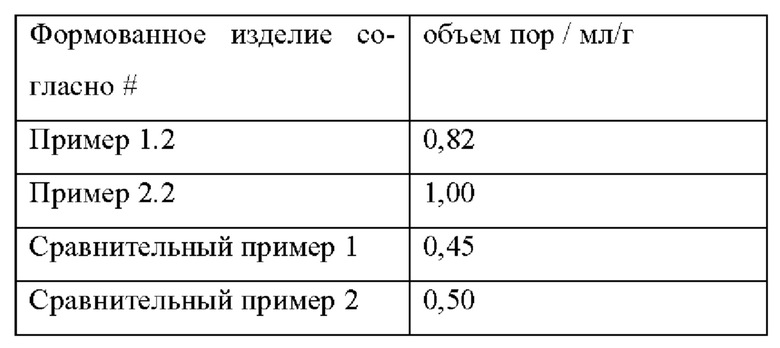

Поэтому настоящее изобретение относится к формованному изделию, содержащему цеолитный материал, имеющий тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа IV, определенную как описано в Ссылочном примере 1, причем формованное изделие дополнительно содержит связующее на основе диоксида кремния, где формованное изделие имеет объем пор по меньшей мере 0,8 мл/г, определенный посредством ртутной порометрии, как описано в Ссылочном примере 2.

Кроме того, настоящее изобретение относится к способу получения формованного изделия, содержащего цеолитный материал, имеющий тип каркасной структуры MFI, и связующее на основе диоксида кремния, предпочтительно формованное изделие, описанное выше, причем способ включает

(i) обеспечение смеси, содержащей предшественник связующего на основе диоксида кремния и цеолитный материал, имеющий тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа IV, определенную как описано в Ссылочном примере 1;

(ii) формование смеси, полученной на стадии (i), получая предшественник формованного изделия;

(iii) получение смеси, содержащей предшественник формованного изделия, полученный на стадии (ii), и воду, и воздействие на смесь обработкой водой в гидротермальных условиях, получая обработанный водой предшественник формованного изделия;

(iv) прокаливание обработанного водой предшественника формованного изделия в атмосфере газа, получая формованное изделие.

Кроме того, настоящее изобретение относится к формованному изделию, предпочтительно формованному изделию, описанному выше, получаемому или полученному способом, описанным выше.

Кроме того, настоящее изобретение относится к применению указанного формованного изделия в качестве адсорбента, абсорбента, катализатора или компонента катализатора, предпочтительно в качестве катализатора или в качестве компонента катализатора.

Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, содержит полые полости, имеющие диаметр более 5,5 Ангстрем, предпочтительно в интервале от более 5,5 Ангстрем до менее, чем размер кристаллита цеолитного материала, определенный посредством ТЕМ, как описано в Ссылочном примере 3.

Предпочтительно от 99 до 100 мас. %, более предпочтительно от 99,5 до 100 мас. %, более предпочтительно от 99,9 до 100 мас. %, цеолитного материала, имеющего тип каркасной структуры MFI, состоят из Ti, Si, О и Н.

Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание натрия, вычисленное как Na2O, в интервале от 0 до 0,1 мас. %, более предпочтительно в интервале от 0 до 0,07 мас. %, более предпочтительно в интервале от 0 до 0,05 мас. %, на основе общей массы цеолитного материала. Предпочтительно также цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание железа, вычисленное как Fe2O3, в интервале от 0 до 0,1 мас. %, более предпочтительно в интервале от 0 до 0,07 мас. %, более предпочтительно в интервале от 0 до 0,05 мас. %, на основе общей массы цеолитного материала.

Как правило, цеолитный материал, содержащийся в формованном изделии согласно настоящему изобретению, находится в форме порошка, который, в соответствии с его распределением частиц по размеру, может быть получен, например, посредством специфического способа синтеза, приводящего к желаемому распределению частиц по размеру, или посредством размола данного цеолитного материала, или посредством распылительной сушки суспензии, содержащей цеолитный материал, или посредством распылительной грануляции суспензии, содержащей цеолитный материал, посредством мгновенной сушки суспензии, содержащей цеолитный материал или посредством сушки под воздействием микроволн суспензии, содержащей цеолитный материал.

Цеолитный материал, имеющий тип каркасной структуры MFI, может предпочтительно иметь распределение размера частиц по объему, характеризующееся значением, в интервале от 80 до 200 микрометров, более предпочтительно в интервале от 90 до 175 микрометров, более предпочтительно в интервале от 100 до 150 микрометров, определенное как описано в Ссылочном примере 5. Кроме того, цеолитный материал, имеющий тип каркасной структуры MFI, может предпочтительно иметь распределение размера частиц по объему, характеризующееся значением Dv50, в интервале от 30 до 75 микрометров, более предпочтительно в интервале от 35 до 65 микрометров, более предпочтительно в интервале от 40 до 55 микрометров, определенное как описано в Ссылочном примере 5. Кроме того, цеолитный материал, имеющий тип каркасной структуры MFI, может предпочтительно иметь распределение размера частиц по объему, характеризующееся значением Dv10, в интервале от 1 до 25 микрометров, предпочтительно в интервале от 3 до 20 микрометров, более предпочтительно в интервале от 5 до 15 микрометров, определенное как описано в Ссылочном примере 5.

Нет конкретных ограничений в отношении содержания Ti цеолитного материала, имеющего тип каркасной структуры MFI. Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание Ti в интервале от 1,3 до 2,1 мас. %, более предпочтительно в интервале от 1,5 до 1,9 мас. %, более предпочтительно в интервале от 1,6 до 1,8 мас. %, вычисленное как элементарный Ti и на основе массы цеолитного материала.

Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, проявляет 29Si ЯМР спектр в твердом состоянии, определенный как описано в Ссылочном примере 9, имеющий основной резонанс в интервале от -108 до -120 ррт, и более предпочтительно имеющий минимальный резонанс в интервале от -95 до -107 ppm.

Что касается общего объема пор формованного изделия, он составляет по меньшей мере 0,8 мл/г, предпочтительно находится в интервале от 0,8 до 1,5 мл/г, более предпочтительно в интервале от 0,9 до 1,4 мл/г, более предпочтительно в интервале от 1,0 до 1,3 мл/г.

Кроме того, нет конкретного ограничения в отношении формы формованного изделия. Предпочтительно формованное изделие находится в форме нити, более предпочтительно нити, имеющей гексаугольное, прямоугольное, квадратное, треугольное, овальное или круглое поперечное сечение, более предпочтительно круглое поперечное сечение. Предпочтительно, поперечное сечение имеет диаметр в интервале от 0,1 до 10 мм, более предпочтительно в интервале от 0,2 до 7 мм, более предпочтительно в интервале от 0,5 до 5 мм, более предпочтительно в интервале от 1 до 3 мм, более предпочтительно в интервале от 1,5 до 2 мм, более предпочтительно в интервале от 1,6 до 1,8 мм.

Предпочтительно формованное изделие проявляет прочность по меньшей мере 4 Н, более предпочтительно в интервале от 4 до 20 Н, более предпочтительно в интервале от 6 до 15 Н, более предпочтительно в интервале от 8 до 10 Н, определенную как описано в Ссылочном примере 4.

Нет конкретного ограничения в отношении массового соотношения цеолитного материала, имеющего тип каркасной структуры MFI, и связующего на основе диоксида кремния в формованном изделии. Предпочтительно массовое соотношение цеолитного материала, имеющего тип каркасной структуры MFI, и связующего на основе диоксида кремния, вычисленного как SiO2, MFLSiO2, находится в интервале от 0,5:1 до 10:1, более предпочтительно в интервале от 1:1 до 5:1, более предпочтительно в интервале от 1,5:1 до 4:1, более предпочтительно в интервале от 2:1 до 3:1.

В общем, формованное изделие согласно настоящему изобретению может содержать, в дополнение к цеолитному материалу и связующему на основе диоксида кремния, один или более дополнительных компонентов, таких как один или более цеолитных материалов, отличных от цеолитного материала, имеющего тип каркасной структуры MFI, и/или одно или более связующих, отличных от связующего на основе диоксида кремния, например, связующее на основе оксида алюминия, связующее на основе циркония, связующее на основе оксида церия, связующее на основе оксида титана и тому подобное. Предпочтительно от 99 до 100 мас. %, более предпочтительно от 99,5 до 100 мас. %, более предпочтительно от 99,9 до 100 мас. % формованного изделия состоят из цеолитного материала, имеющего тип каркасной структуры MFI, и связующего на основе диоксида кремния.

Предпочтительно формованное изделие имеет удельную площадь поверхности по БЭТ в интервале от 300 до 400 м2/г, более предпочтительно в интервале от 325 до 365 м2/г, более предпочтительно в интервале от 340 до 350 м2/г, определенную как описано в Ссылочном примере 6.

Предпочтительно от 50 до 100 мас. %, более предпочтительно от 60 до 100 мас. % формованного изделия присутствуют в кристаллической форме.

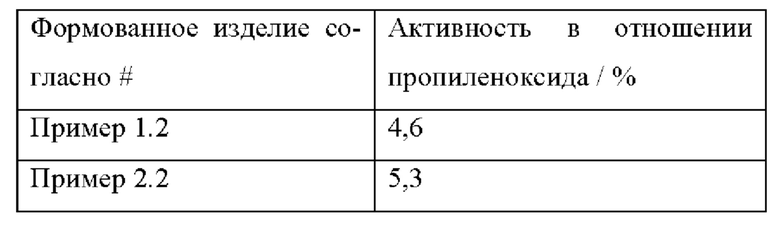

В частности, формованное изделие, описанное в настоящем документе, проявляет специфические свойства, при применении в каталитическом эпоксидировании пропилена, в частности описанном в Ссылочном примере 10. Предпочтительно формованное изделие проявляет скорость падения давления в интервале от 0,012 до 0,030 бар(абсолютное)/мин, более предпочтительно в интервале от 0,015 до 0,025 бар(абсолютное)/мин, более предпочтительно в интервале от 0,016 до 0,020 бар(абсолютное)/мин, определенную как описано в Ссылочном примере 10. Кроме того, предпочтительно формованное изделие проявляет активность пропиленоксида по меньшей мере 4,5 мас. %, более предпочтительно в интервале от 4,5 до 7 мас. %, более предпочтительно в интервале от 5 до 6 мас. %, определенную как описано в Ссылочном примере 10.

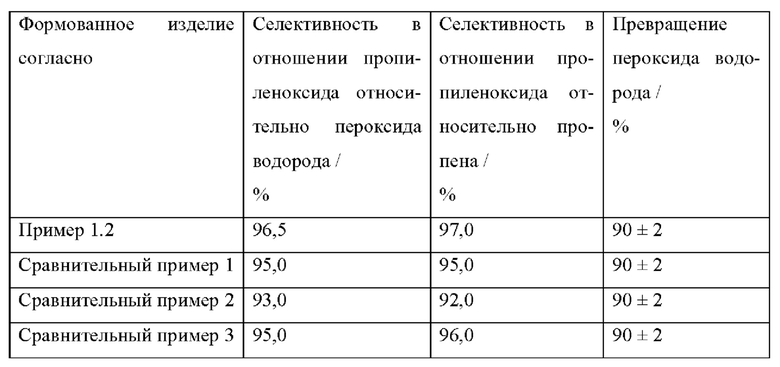

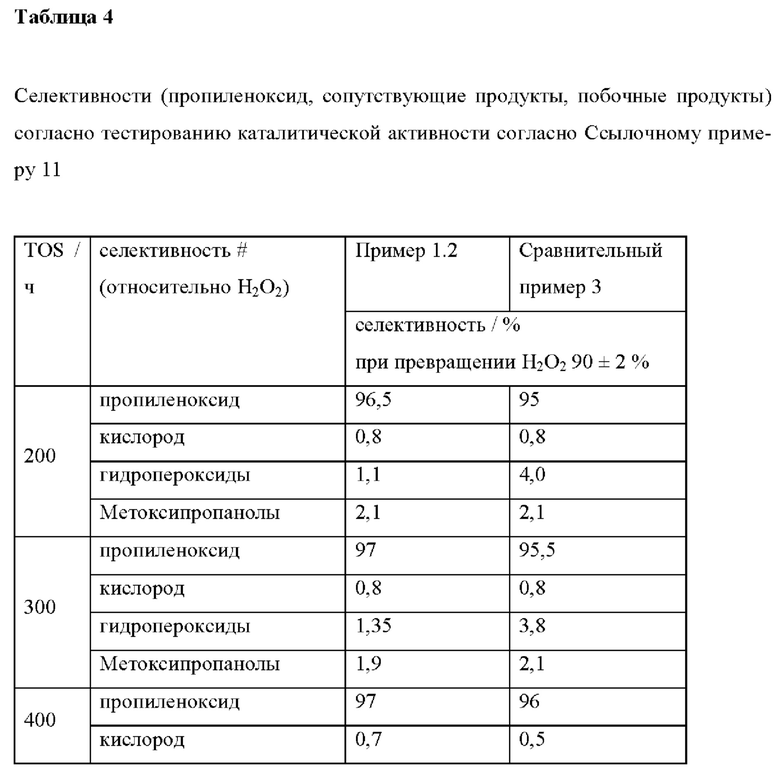

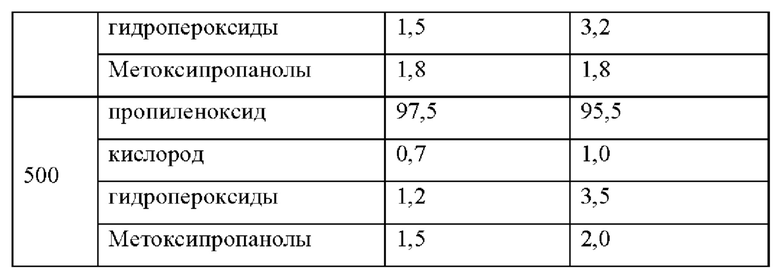

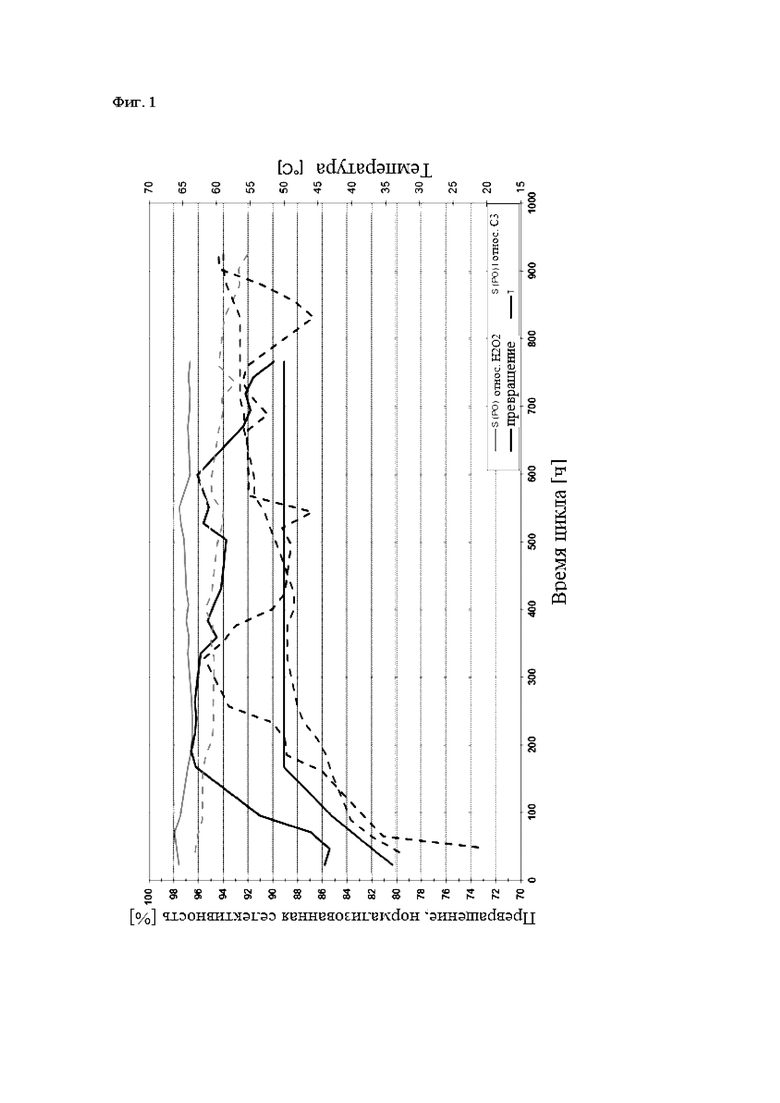

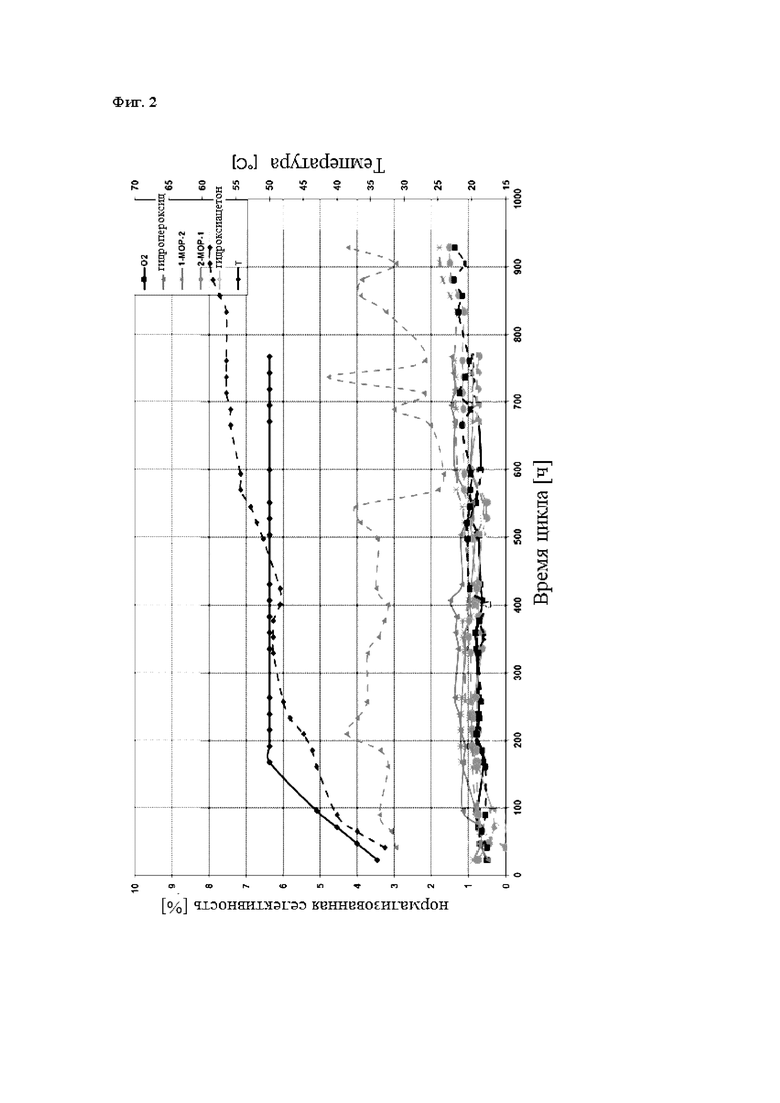

Кроме того, формованное изделие проявляет специфические свойства, при применении в каталитическом эпоксидировании пропилена, в частности описанном в Ссылочном примере 11. Предпочтительно формованное изделие проявляет селективность пропиленоксида в отношении пропилена в интервале от 96 до 100%, предпочтительно в интервале от 96,5 до 100%, более предпочтительно в интервале от 97 до 100%, определенную в ходе непрерывной реакции эпоксидирования, как описано в Ссылочном примере 11. В этом отношении, предпочтительно формованное изделие проявляет указанную селективность при превращении пероксида водорода в интервале от 85 до 95%, более предпочтительно в интервале от 87 до 93%, более предпочтительно в интервале от 88 до 92%, где более предпочтительно, указанная селективность определена при времени в потоке 200 часов, предпочтительно при времени в потоке 200 и 300 часов, более предпочтительно при времени в потоке 200, 300 и 400 часов, более предпочтительно при времени в потоке 200, 300, 400 и 500 часов, более предпочтительно при времени в потоке 200, 300, 400, 500 и 600 часов, более предпочтительно при времени в потоке 200, 300, 400, 500, 600 и 700 часов, где термин "время в потоке" относится к продолжительности реакции эпоксидирования без регенерации катализатора.

Кроме того, настоящее изобретение относится к способу получения формованного изделия, содержащего цеолитный материал, имеющий тип каркасной структуры MFI, и связующее на основе диоксида кремния, предпочтительно формованное изделие, как описано в настоящему документе, причем способ включает

(i) обеспечение смеси, содержащей предшественник связующего на основе диоксида кремния и цеолитный материал, имеющий тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа IV, определенную как описано в Ссылочном примере 1;

(ii) формование смеси, полученной на стадии (i), получая предшественник формованного изделия;

(iii) получение смеси, содержащей предшественник формованного изделия, полученный на стадии (ii), и воду, и воздействие на смесь обработкой водой в гидротермальных условиях, получая обработанный водой предшественник формованного изделия;

(iv) прокаливание обработанного водой предшественника формованного изделия в атмосфере газа, получая формованное изделие.

Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, содержит полые полости, имеющие диаметр более 5,5 Ангстрем, более предпочтительно в интервале от более 5,5 Ангстрем до менее, чем размер кристаллита цеолитного материала, определенный посредством ТЕМ, как описано в Ссылочном примере 3.

Что касается получения цеолитного материала, имеющего тип каркасной структуры MFI, согласно стадии (i), нет никаких конкретных ограничений. Предпочтительный способ получения цеолитного материала, имеющего тип каркасной структуры MFI, согласно стадии (i), может содержать следующие стадии:

(a) обеспечение цеолитного материала, имеющего тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа I, определенную как описано в Ссылочном примере 1;

(b) получение водной смеси, содержащей цеолитный материал, обеспеченный на стадии (i), и структурообразующий агент, придающий цеолиту тип каркасной структуры MFI;

(c) воздействие на смесь, полученную на стадии (b), гидротермальными условиями при аутогенном давлении, предпочтительно в автоклаве, получая суспензию, содержащую предшественник цеолитного материала, имеющего тип каркасной структуры MFI, согласно стадии (i), и отделение указанного предшественника от суспензии;

(d) необязательно прокаливание предшественника в атмосфере газа;

(e) воздействие на предшественник, полученный на стадии (с) или (d), обработкой кислотой и предпочтительно сушку обработанного кислотой предшественника в атмосфере газа;

(f) прокаливание обработанного кислотой предшественника, получая цеолитный материал, имеющий тип каркасной структуры MFI, согласно стадии (i).

Предпочтительно структурообразующий агент, придающий цеолиту тип каркасной структуры MFI, согласно стадии (а) содержит соль тетраалкиламмония, предпочтительно гидроксид тетраалкиламмония. В смеси согласно стадии (b) массовое соотношение структурообразующего агента, придающего цеолиту тип каркасной структуры MFI, и цеолитного материала, обеспеченного на стадии (i), SDA:MFI, находится в интервале от 1:4 до 3:1, более предпочтительно в интервале от 1:2 до 1,5:1, более предпочтительно в интервале от 0,8:1 до 0,9:1. Предпочтительно, гидротермальные условия согласно стадии (с) содержат температуру смеси в интервале от 150 до 190°С, более предпочтительно в интервале от 160 до 180°C, более предпочтительно в интервале от 165 до 175°C. Воздействие на смесь, полученную на стадии (b), гидротермальными условиями согласно стадии (с) предпочтительно можно проводить в течение от 5 до 50 ч, предпочтительно в течение от 10 до 30 ч, более предпочтительно в течение от 20 до 25 ч. Предпочтительно, отделение согласно стадии (с) содержит воздействие на суспензию фильтрацией или центрифугированием, где более предпочтительно, отделение дополнительно содержит промывку цеолитного материала, имеющего тип каркасной структуры MFI, по меньшей мере один раз с помощью жидкой системы растворителей, где жидкая система растворителей предпочтительно содержит одно или более из воды, спирта и смеси двух или более из них, более предпочтительно воду. Предпочтительно, отделение согласно стадии (с) дополнительно содержит сушку предшественника, предпочтительно промытого предшественника, в атмосфере газа. Предпочтительно, сушку проводят при температуре атмосферы газа в интервале от 40 до 80°C, более предпочтительно в интервале от 50 до 70°C, более предпочтительно в интервале от 55 до 65°C. Предпочтительно, атмосфера газа содержит азот, кислород или смесь, где атмосфера газа более предпочтительно представляет собой кислород, воздух или обедненный воздух. В случае проведения, прокаливание предшественника согласно стадии (d) предпочтительно проводят при температуре атмосферы газа в интервале от 450 до 550°C, более предпочтительно в интервале от 475 до 525°C, более предпочтительно в интервале от 490 до 510°C. Предпочтительно, атмосфера газа содержит азот, кислород или смесь, где атмосфера газа более предпочтительно представляет собой кислород, воздух или обедненный воздух.

Предпочтительно, согласно стадии (е), обработка кислотой содержит получение водной смеси предшественника, полученного на стадии (с) или (d), и кислоты, и нагревание соответственно полученной смеси. Что касается химической природы кислоты, нет никаких конкретных ограничений. Предпочтительно, кислотой является одна или более из азотной кислоты, серной кислоты и уксусной кислоты, более предпочтительно азотная кислота. В этой водной смеси, массовое соотношение кислоты и предшественника, полученного а стадии (с) или (d), предпочтительно находится в интервале от 1:2 до 5:1, предпочтительно в интервале от 1:1 до 3:1, более предпочтительно в интервале от 1,5:1 до 2,5:1. Предпочтительно, водную смесь нагревают с возвратом флегмы, предпочтительно, например, в течение от 0,5 до 1,5 ч, более предпочтительно в течение от 0,75 до 1,25 ч. Если согласно стадии (d) обработанный кислотой предшественник сушат в атмосфере газа, сушку предпочтительно проводят при температуре атмосферы газа в интервале от 100 до 140°C, более предпочтительно в интервале от 110 до 130°C. Предпочтительно, атмосфера газа, применяемая для сушки, содержит азот, кислород или смесь, где атмосфера газа более предпочтительно представляет собой кислород, воздух или обедненный воздух. Предпочтительно, сушку можно проводить в течение от 2 до 6 ч, более предпочтительно от 3 до 5 ч. Согласно стадии (f), прокаливание предпочтительно проводят при температуре атмосферы газа в интервале от 450 до 550°C, более предпочтительно в интервале от 475 до 525°C, более предпочтительно в интервале от 490 до 520°C. Прокаливание можно предпочтительно проводить в течение от 3 до 10 ч, более предпочтительно в течение от 5 до 8 ч. Предпочтительно, атмосфера газа, применяемая для прокаливания, содержит азот, кислород или смесь, где атмосфера газа более предпочтительно представляет собой кислород, воздух или обедненный воздух.

Настоящее изобретение также относится к цеолитному материалу, имеющему тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа IV, определенную как описано в Ссылочном примере 1, получаемому или полученному посредством способа, предпочтительно состоящего из стадий (а)-(f).

Поэтому настоящее изобретение также относится к способу получения формованного изделия, как описано выше, причем указанный способ включает получение цеолитного материала, имеющего тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа IV, определенную как описано в Ссылочном примере 1, согласно способу, включающему

(a) обеспечение цеолитного материала, имеющего тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа I, определенную как описано в Ссылочном примере 1;

(b) получение водной смеси, содержащей цеолитный материал, обеспеченный на стадии (i), и структурообразующий агент, придающий цеолиту тип каркасной структуры MFI;

(c) воздействие на смесь, полученную на стадии (b), гидротермальными условиями при аутогенном давлении, предпочтительно в автоклаве, получая суспензию, содержащую предшественник цеолитного материала, имеющего тип каркасной структуры MFI, согласно стадии (i), и отделение указанного предшественника от суспензии;

(d) необязательно прокаливание предшественника в атмосфере газа;

(e) воздействие на предшественник, полученный на стадии (с) или (d), обработкой кислотой и предпочтительно сушку обработанного кислотой предшественника;

(f) прокаливание обработанного кислотой предшественника, получая цеолитный материал, имеющий тип каркасной структуры MFI, согласно стадии (i);

Причем указанный способ дополнительно содержит

(i) получение смеси, содержащей предшественник связующего на основе диоксида кремния и цеолитный материал, полученный на стадии (f), или цеолитный материал, получаемый или полученный посредством способа, включающего стадии (а)-(с);

(ii) формование смеси, полученной на стадии (i), получая предшественник формованного изделия;

(iii) получение смеси, содержащей предшественник формованного изделия, полученный на стадии (ii), и воду, и воздействие на смесь обработкой водой в гидротермальных условиях, получая обработанный водой предшественник формованного изделия;

(iv) прокаливание обработанного водой предшественника формованного изделия в атмосфере газа, получая формованное изделие.

Как описано выше, от 98 до 100 мас. % цеолитного материала, имеющего тип каркасной структуры MFI, содержащегося в смеси, обеспеченной на стадии (i), состоят из Ti, Si, О и Н. Таким образом, цеолитный материал может в общем содержать один или более других элементов периодической системы элементов. Предпочтительно от 99 до 100 мас. %, более предпочтительно от 99,5 до 100 мас. %, более предпочтительно от 99,9 до 100 мас. %, цеолитного материала, имеющего тип каркасной структуры MFI, состоят из Ti, Si, О и Н.

Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, согласно стадии (i) имеет содержание натрия, вычисленное как Na2O, в интервале от 0 до 0,1 мас. %, более предпочтительно в интервале от 0 до 0,07 мас. %, более предпочтительно в интервале от 0 до 0,05 мас. %, на основе общей массы цеолитного материала. Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание железа, вычисленное как Fe2O3, в интервале от 0 до 0,1 мас. %, более предпочтительно в интервале от 0 до 0,07 мас. %, более предпочтительно в интервале от 0 до 0,05 мас. %, на основе общей массы цеолитного материала.

Как правило, цеолитный материал согласно стадии (i) находится в форме порошка, который, в соответствии с его распределением частиц по размеру, может быть получен, например, посредством специфического способа синтеза, приводящего к желаемому распределению частиц по размеру, или посредством размола данного цеолитного материала, или посредством распылительной сушки суспензии, содержащей цеолитный материал, или посредством распылительной грануляции суспензии, содержащей цеолитный материал, посредством мгновенной сушки суспензии, содержащей цеолитный материал или посредством сушки под воздействием микроволн суспензии, содержащей цеолитный материал.

Цеолитный материал, имеющий тип каркасной структуры MFI, согласно стадии (i) может предпочтительно иметь распределение размера частиц по объему, характеризующееся значением Dv90, в интервале от 80 до 200 микрометров, более предпочтительно в интервале от 90 до 175 микрометров, более предпочтительно в интервале от 100 до 150 микрометров, определенное как описано в Ссылочном примере 5. Кроме того, цеолитный материал, имеющий тип каркасной структуры MFI, может предпочтительно иметь распределение размера частиц по объему, характеризующееся значением Dv50, в интервале от 30 до 75 микрометров, более предпочтительно в интервале от 35 до 65 микрометров, более предпочтительно в интервале от 40 до 55 микрометров, определенное как описано в Ссылочном примере 5. Кроме того, цеолитный материал, имеющий тип каркасной структуры MFI, может предпочтительно иметь распределение размера частиц по объему, характеризующееся значением Dv10. в интервале от 1 до 25 микрометров, предпочтительно в интервале от 3 до 20 микрометров, более предпочтительно в интервале от 5 до 15 микрометров, определенное как описано в Ссылочном примере 5.

Нет никаких конкретных ограничений в отношении содержания Ti цеолитного материала, имеющего тип каркасной структуры MFI, согласно стадии (i). Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание Ti в интервале от 1,3 до 2,1 мас. %, более предпочтительно в интервале от 1,5 до 1,9 мас. %, более предпочтительно в интервале от 1,6 до 1,8 мас. %, вычисленное как элементарный Ti и на основе массы цеолитного материала.

Предпочтительно цеолитный материал, имеющий тип каркасной структуры MFI, согласно стадии (i), проявляет 29Si ЯМР спектр в твердом состоянии, определенный как описано в Ссылочном примере 9, имеющий основной резонанс в интервале от -108 до -120 ppm, и более предпочтительно имеющий минимальный резонанс в интервале от -95 до -107 ppm.

Предпочтительно цеолитный материал согласно стадии (i) имеет удельную площадь поверхности по БЭТ по меньшей мере 300 м2/г, более предпочтительно в интервале от 350 до 500, предпочтительно в интервале от 375 до 450, более предпочтительно в интервале от 390 до 410, определенную как описано в Ссылочном примере 6.

Предпочтительно предшественник связующего на основе диоксида кремния выбран из группы, состоящей из золя кремниевой кислоты, коллоидного диоксида кремния, диоксида кремния, полученного влажной технологией, диоксида кремния, полученного сухой технологией, и смеси двух или более из них, где предшественник связующего на основе диоксида кремния более предпочтительно представляет собой коллоидный диоксид кремния. В этом контексте может применяться как коллоидный диоксид кремния, так и так называемый диоксид кремния, полученный "влажной технологией", и так называемый диоксид кремния, полученный "влажной технологией. Коллоидный диоксид кремния, предпочтительно в виде щелочного и/или аммиачного раствора, более предпочтительно в виде аммиачного раствора, является коммерчески доступным, среди прочего, например, как Ludox®, Syton®, Nalco® или Snowtex®. Диоксид кремния, полученный "влажной технологией" является коммерчески доступным, среди прочего, например, как Hi-Sil®, Ultrasil®, Vulcasil®, Santocel®, Valron-Estersil®, Tokusil® или Nipsil®. Диоксид кремния, полученный "сухой технологией" является коммерчески доступным, среди прочего, например, как Aerosil®, Reolosil®, Cab-O-Sil®, Fransil® или ArcSilica®. Аммиачный раствор коллоидного диоксида кремния является предпочтительным согласно настоящему изобретению.

Что касается физической или химической природы смеси, обеспеченной на стадии (i), нет никаких конкретных ограничений. Предпочтительно в смеси согласно стадии (i) массовое соотношение цеолитного материала и Si, содержащегося в предшественнике связующего на основе диоксида кремния, вычисленного как SiO2, находится в интервале от 0,5:1 до 10:1, более предпочтительно в интервале от 1:1 до 5:1, более предпочтительно в интервале от 1,5:1 до 4:1, более предпочтительно в интервале от 2:1 до 3:1.

Предпочтительно смесь, обеспеченная на стадии (i), содержит один или более дополнительных компонентов в дополнение к цеолитному материалу и предшественнику связующего на основе диоксида кремния. Более предпочтительно, смесь согласно стадии (i) дополнительно содержит один или более модифицирующих вязкость агентов, или один или более порообразующих агентов, более предпочтительно агентов, образующих мезопоры, или один или более модифицирующих вязкость агентов и один или более порообразующих агентов, предпочтительно агентов, образующих мезопоры.

Предпочтительно один или более агентов выбраны из группы, состоящей из воды, спиртов, органических полимеров и смесей двух или более из них, где органические полимеры более предпочтительно выбраны из группы, состоящей из целлюлоз, производных целлюлозы, крахмалов, полиалкиленоксидов, полистиролов, полиакрилатов, полиметакрилатов, полиолефинов, полиамидов, сложных полиэфиров и смесей двух или более из них, где органические полимеры более предпочтительно выбраны из группы, состоящей из производных целлюлозы, полиалкиленоксидов, полистиролов и смесей двух или более из них, где органические полимеры более предпочтительно выбраны из группы, состоящей из метилцеллюлоз, карбоксиметилцеллюлоз, полиэтиленоксидов, полистиролов и смесей двух или более из них, где более предпочтительно один ли более агентов содержат воду, карбоксиметилцеллюлозу, полиэтиленоксид и полистирол. Более предпочтительно один или более агентов состоят из воды, карбоксиметилцеллюлозы, полиэтиленоксида и полистирола.

Если смесь, полученная согласно стадии (i), содержит один или более модифицирующих вязкость и/или образующих мезопоры агентов, массовое соотношение цеолитного материала и одного или более агентов, т.е. всех из этих агентов, предпочтительно находится в интервале от 1:1 до 5:1, предпочтительно в интервале от 2,5:1 до 4:1, более предпочтительно в интервале от 3:1 до 3,5:1.

Что касается обеспечения смеси на стадии (i), т.е. способа получения смеси, нет никаких конкретных ограничений. Предпочтительно смесь получают посредством подходящего смешивания соответствующих компонентов, предпочтительно посредством смешивания в смесительной машине или смесительных бегунах.

В зависимости от массы смеси, время смешивания или замеса необходимо регулировать. Только в целях иллюстрации, смесь можно смешивать или замешивать в течение, например, от 15 до 60 мин, предпочтительно в течение от 30 до 55 мин, более предпочтительно в течение от 40 до 50 мин.

Что касается формования смеси, полученной на стадии (i), согласно стадии (ii), нет никаких конкретных ограничений до тех пор, пока предшественник формованного изделия может быть получен. Таким образом, смесь, полученную на стадии (i), можно формовать в любую возможную форму. Предпочтительно на стадии (ii) смесь формуют в нить, более предпочтительно в нить, имеющую круглое поперечное сечение.

Когда смесь формуют согласно стадии (ii) в нить, имеющую круглое поперечное сечение, нет никаких конкретных ограничений в отношении диаметра круглого поперечного сечения. Предпочтительно нить, имеющая круглое поперечное сечение, имеет диаметр в интервале от 0,1 до 10 мм, более предпочтительно в интервале от 0,2 до 7 мм, более предпочтительно в интервале от 0,5 до 5 мм, более предпочтительно в интервале от 1 до 3 мм, более предпочтительно в интервале от 1,5 до 2 мм, более предпочтительно в интервале от 1,6 до 1,8 мм.

Что касается формования на стадии (ii), нет никаких конкретных ограничений, так что формование можно проводить любыми обычными способами. Предпочтительно на стадии (ii) формование включает экструдирование смеси.

Подходящие устройства для экструзии описаны, например, в "Ullmann's Enzyklopadie der Technischen Chemie", 4th edition, vol. 2, page 295 et seq., 1972. В дополнение к использованию экструдера, экструзионный пресс также может использоваться для получения формованных изделий. При необходимости экструдер можно соответствующим образом охладить в ходе процесса экструзии. Нити, выходящие из экструдера через головку экструдера, могут быть механически разрезаны подходящей проволокой или прерывистым газовым потоком.

Что касается формования на стадии (ii), нет никаких конкретных ограничений, так что (ii) может содержать другие стадии. Предпочтительно стадия (ii) дополнительно содержит сушку предшественника формованного изделия в атмосфере газа.

Когда предшественник формованного изделия сушат в атмосфере газа, нет никаких конкретных ограничений в отношении условий сушки. Предпочтительно сушку проводят при температуре атмосферы газа в интервале от 80 до 160°C, более предпочтительно в интервале от 100 до 140°C, более предпочтительно в интервале от 110 до 130°C.

В зависимости от массы предшественника формованного изделия, подлежащего сушке, продолжительность сушки необходимо регулировать. Только в целях иллюстрации, предшественник формованного изделия можно. Например, сушить в атмосфере газа в течение от 2 до 6 ч, предпочтительно в течение от 3 до 5 ч, более предпочтительно в течение от 3,5 до 4,5 ч.

Кроме того, когда предшественник формованного изделия сушат в атмосфере газа, нет никаких конкретных ограничений в отношении атмосферы газа для сушки. Предпочтительно атмосфера газа содержит азот, кислород или смесь, где атмосфера газа более предпочтительно представляет собой кислород, воздух или обедненный воздух.

Как описано выше, нет никаких конкретных ограничений в отношении формования на стадии (ii), так что стадия (ii) может содержать другие стадии. Предпочтительно стадия (ii) дополнительно содержит прокаливание предшественника формованного изделия в атмосфере газа, предпочтительно сухого предшественника формованного изделия.

Когда предшественник формованного изделия прокаливают в атмосфере газа, нет никаких конкретных ограничений в отношении условий прокаливания. Предпочтительно прокаливание проводят при температуре атмосферы газа в интервале от 450 до 530°C, более предпочтительно в интервале от 470 до 510°C, более предпочтительно в интервале от 480 до 500°C.

В зависимости от массы предшественника формованного изделия, подлежащего прокаливанию, продолжительность прокаливания необходимо регулировать. Только в целях иллюстрации предшественник формованного изделия можно прокаливать в атмосфере газа, например, в течение от 3 до 7 ч, предпочтительно в течение от 4 до 6 ч, более предпочтительно в течение от 4,5 до 5,5 ч.

Кроме того, когда предшественник формованного изделия прокаливают в атмосфере газа, нет никаких конкретных ограничений в отношении атмосферы газа для прокаливания. Предпочтительно атмосфера газа содержит азот, кислород или смесь, где атмосфера газа предпочтительно представляет собой кислород, воздух или обедненный воздух.

Что касается условий обработки водой согласно стадии (iii), нет никаких конкретных ограничений, так что могут применяться любые возможные условия до тех пор, пока водная обработка включает гидротермальные условия, и до тех пор, пока может быть получен предшественник формованного изделия, обработанный водой. Предпочтительно обработка водой согласно стадии (iii) включает температуру смеси в интервале от 100 до 200°C, более предпочтительно в интервале от 125 до 175°C, более предпочтительно в интервале от 130 до 160°C, более предпочтительно в интервале от 135 до 155°C, более предпочтительно в интервале от 140 до 150°C.

Как описано выше, нет никаких конкретных ограничений в отношении условий обработки водой согласно стадии (iii). Предпочтительно обработку водой согласно стадии (iii) проводят при аутогенном давлении. Особенно предпочтительно обработку водой согласно стадии (iii) проводят в автоклаве.

Как описано выше, нет никаких конкретных ограничений в отношении условий обработки водой согласно стадии (iii). Предпочтительно обработку водой согласно стадии (iii) проводят в течение от 6 до 10 ч, более предпочтительно в течение от 7 до 9 ч, более предпочтительно в течение от 7,5 до 8,5 ч.

Что касается физической или химической природы смеси, полученной на стадии (iii), нет никаких конкретных ограничений. Предпочтительно в смеси, полученной на стадии (iii), массовое соотношение цеолитного материала и воды находится в интервале от 1:1 до 1:10, более предпочтительно в интервале от 1:3 до 1:7, более предпочтительно в интервале от 1:4 до 1:6.

Что касается способа, включающего (i), (ii), (iii) и (iv), как описано в настоящему документе, нет никаких конкретных ограничений в отношении дополнительных стадий способа, которые могут в частности проводится между двумя стадиями. Предпочтительно после стадии (iii) и до стадии (iv), обработанный водой предшественник формованного изделия отделяют смеси, полученной на стадии (iii), где отделение предпочтительно содержит воздействие на смесь, полученную на стадии (iii) фильтрацией или центрифугированием, где более предпочтительно, отделение дополнительно содержит промывку обработанного водой предшественника формованного изделия по меньшей мере один раз жидкой системой растворителей, где жидкая система растворителей предпочтительно содержит одно или более из воды, спирта и смеси двух или более из них, где обработанный водой предшественник формованного изделия более предпочтительно промывают водой.

Как описано выше, способ может содержать дополнительные стадии. Предпочтительно после стадии (iii) и до стадии (iv), обработанный водой предшественник формованного изделия сушат в атмосфере газа, где обработанный водой предшественник формованного изделия предпочтительно отделяют, как указано выше. Что касается сушки, нет никаких конкретных ограничений в отношении условий сушки. Предпочтительно сушку проводят при температуре атмосферы газа в интервале от 80 до 160°C, более предпочтительно в интервале от 100 до 140°C, более предпочтительно в интервале от 110 до 130°C.

В зависимости от массы обработанного водой предшественника формованного изделия, подлежащего сушке, продолжительность с ушки необходимо регулировать. Только в целях иллюстрации, предшественник формованного изделия можно, например, сушить в атмосфере газа в течение от 2 до 6 ч, предпочтительно в течение от 3 до 5 ч, более предпочтительно в течение от 3,5 до 4,5 ч.

Когда обработанный водой предшественник формованного изделия отделенный обработанный водой предшественник формованного изделия сушат в атмосфере газа, нет никаких конкретных ограничений в отношении атмосферы газа для сушки. Предпочтительно атмосфера газа содержит азот, кислород или смесь, где атмосфера газа предпочтительно представляет собой кислород, воздух или обедненный воздух.

Что касается условий прокаливания на стадии (iv), нет никаких конкретных ограничений. Предпочтительно прокаливание на стадии (iv) проводят при температуре атмосферы газа в интервале от 400 до 490°C, более предпочтительно в интервале от 420 до 470°C, более предпочтительно в интервале от 440 до 460°C.

В зависимости от массы обработанного водой предшественника формованного изделия, подлежащего прокаливанию, продолжительность прокаливания необходимо регулировать. Только в целях иллюстрации, предшественник формованного изделия можно, например, прокаливать в атмосфере газа в течение от 0,5 до 5 ч, предпочтительно в течение от 1 до 3 ч, более предпочтительно в течение от 1,5 до 2,5 ч.

Кроме того, нет никаких конкретных ограничений в отношении атмосферы газа для прокаливания. Предпочтительно атмосфера газа согласно стадии (iv) содержит азот, кислород или смесь, где атмосфера газа предпочтительно представляет собой кислород, воздух или обедненный воздух.

Особенно предпочтительно проводить прокаливание в муфельной печи, вращающейся печи и/или конвейерной печи для прокаливания.

Кроме того, настоящее изобретение относится к формованному изделию, содержащему цеолитный материал, имеющий тип каркасной структуры MFI, и связующее на основе диоксида кремния, получаемому или полученному способом, как описано в настоящем документе выше.

Кроме того, настоящее изобретение относится к применению формованного изделия согласно любому из вариантов осуществления, раскрытых в настоящем документе, в качестве адсорбента, абсорбента, катализатора или компонента катализатора, предпочтительно в качестве катализатора или компонента катализатора, более предпочтительно в качестве катализатора на основе кислоты Льюиса или компонента катализатора на основе кислоты Льюиса, в качестве катализатора изомеризации или компонента катализатора изомеризации, в качестве катализатора окисления или компонента катализатора окисления, в качестве катализатора адольной конденсации или компонента катализатора адольной конденсации, или в качестве катализатора реакции Принса или компонента катализатора реакции Принса, более предпочтительно в качестве катализатора окисления или компонента катализатора окисления, более предпочтительно в качестве катализатора эпоксидирования или компонента катализатора эпоксидирования, более предпочтительно в качестве катализатора эпоксидирования.

Настоящее изобретение также относится к применению указанного формованного изделия в качестве катализатора или компонента катализатора, предпочтительно в качестве компонента катализатора для получения пропиленоксида из пропена с пероксидом водорода в качестве окисляющего агента в метаноле в качестве растворителя.

Согласно настоящему изобретения возможно, что если пероксид водорода применяется в качестве окисляющего агента, пероксид водорода образуется in situ в ходе реакции из водорода и кислорода или из других подходящих предшественников. Более предпочтительно, в контексте настоящего изобретения термин "применяя пероксид водорода в качестве окисляющего агента" относится к варианту осуществления, в котором пероксид водорода не образуется in situ, но применяется в виде исходного материала, предпочтительно в форме раствора, предпочтительно по меньшей мере частично водного раствора, более предпочтительно водного раствора, причем указанный предпочтительно водный раствор имеет предпочтительную концентрацию пероксида водорода в интервале от 20 до 60, более предпочтительно от 25 до 55 мас. %, на основе общей массы раствора.

В дополнение к указанному выше, настоящее изобретение относится к способу получения пропиленоксида, где формованное изделие согласно настоящему изобретению применяют в качестве каталитического изделия. Согласно способу, пропен вводят в реакцию с пероксидом водорода в метанольном растворе в присутствии формованного изделия, как описано в настоящему документе с получением пропиленоксида. Исходная реакционная смесь, которую вводят в по меньшей мере один реактор, в котором проводят непрерывный процесс эпоксидирования согласно настоящему изобретению, содержит пропен, метанол и пероксид водорода. Кроме того, эта исходная реакционная смесь содержит специфическое количество катионов калия и дополнительно фосфор в форме анионов по меньшей мере одной оксикислоты фосфора.

На превращение и селективность реакций эпоксидирования можно влиять, например, посредством температуры реакции эпоксидирования, значения рН смеси для реакции эпоксидирования и/или добавления одного или более соединений в реакционную смесь, отличных от реагентов пропен и пероксид водорода.

Если формованное изделие применяют в качестве катализатора эпоксидирования или компонента катализатора эпоксидирования для реакции эпоксидирования органического соединения, нет никаких конкретных ограничений в отношении органического соединения. Предпочтительно органическое соединение имеет по меньшей мере одну С-С двойную связь, где органическое соединение более предпочтительно представляет собой С2-С10 алкена, более предпочтительно С2-С5 алкена, более предпочтительно С2-С4 алкена, более предпочтительно С2 или С3 алкена, более предпочтительно пропена. Особенно предпочтительно формованное изделие применяют в качестве катализатора эпоксидирования или компонента катализатора эпоксидирования для эпоксидирования пропена, более предпочтительно для эпоксидирования пропена с пероксидом водорода в качестве окисляющего агента, более предпочтительно для эпоксидирования пропена с пероксидом водорода в качестве окисляющего агента в растворителе, содержащем спирт, предпочтительно метанол.

Согласно настоящему изобретения возможно, что если пероксид водорода применяется в качестве окисляющего агента, пероксид водорода образуется in situ в ходе реакции из водорода и кислорода или из других подходящих предшественников. Более предпочтительно, в контексте настоящего изобретения термин "применяя пероксид водорода в качестве окисляющего агента" относится к варианту осуществления, в котором пероксид водорода не образуется in situ, но применяется в виде исходного материала, предпочтительно в форме раствора, предпочтительно по меньшей мере частично водного раствора, более предпочтительно водного раствора, причем указанный предпочтительно водный раствор имеет предпочтительную концентрацию пероксида водорода в интервале от 20 до 60, более предпочтительно от 25 до 55 мас. %, на основе общей массы раствора.

Кроме того, настоящее изобретение относится к способу окисления органического соединения, включающему приведение органического соединения в контакт с катализатором, содержащим формованное изделие согласно любому из вариантов осуществления, раскрытых в настоящем документе, предпочтительно для реакции эпоксидирования органического соединения, имеющего по меньшей мере одну С-С двойную связь, предпочтительно С2-С10 алкена, более предпочтительно С2-С5 алкена, более предпочтительно С2-С4 алкена, более предпочтительно С2 или С3 алкена, более предпочтительно пропена.

Что касается условий способа окисления органического соединения, нет никаких конкретных ограничений, так что могут применяться один или более агентов. Предпочтительно способ включает применение окисляющего агента, где более предпочтительно пероксид водорода применяется в качестве окисляющего агента, и где реакцию окисления более предпочтительно проводят в растворителе, более предпочтительно в растворителе, содержащем спирт, предпочтительно метанол.

Кроме того, настоящее изобретение относится к способу получения пропиленоксида, включающему реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора, содержащего формованное изделие согласно любому из вариантов осуществления, раскрытых в настоящем документе, с получением пропиленоксида.

Как правило, способ получения пропиленоксида проводят в реакторе. Что касается средств обеспечения пропена, метанола и пероксида водорода в реакторе, нет никаких конкретных ограничений. Предпочтительно исходную реакционную смесь, содержащую пропен, метанол и пероксид водорода, вводят в реактор, причем указанная исходная реакционная смесь содержит катионы калия (K+) в количестве от 100 до 160 микромоль, из расчета на 1 моль пероксида водорода, содержащегося в исходной реакционной смеси, и дополнительно содержит фосфор (Р) в форме анионов по меньшей мере одной оксикислоты фосфора.

Что касается физической или химической природы исходной реакционной смеси, нет никаких конкретных ограничений, так что она может содержать один или более дополнительных компонентов. Предпочтительно исходная реакционная смесь содержит K+ в количестве от 100 до 155 микромоль, более предпочтительно от 120 до 150 микромоль, из расчета на 1 моль пероксида водорода, содержащегося в исходной реакционной смеси.

Как описано выше, нет никаких конкретных ограничений в отношении физической или химической природы исходной реакционной смеси. Предпочтительно в исходной реакционной смеси молярное соотношение K+ и Р находится в интервале от 1,5:1 до 2,5:1, более предпочтительно от 1,9:1 до 2,1:1.

Как описано выше, нет никаких конкретных ограничений в отношении физической или химической природы исходной реакционной смеси. Предпочтительно исходную реакционную смесь получают из поступающего потока пероксида водорода, поступающего потока метанола и поступающего потока пропена.

Когда исходную реакционную смесь получают из поступающего потока пероксида водорода, поступающего потока метанола и поступающего потока пропена, нет никаких конкретных ограничений в отношении физической или химической природы поступающего потока пероксида водорода. Предпочтительно поступающий поток пероксида водорода содержит K+ в количестве менее 110 микромоль, более предпочтительно менее 70 микромоль, более предпочтительно менее 30 микромоль, в частности менее 5 микромоль, из расчета на 1 моль пероксида водорода, содержащегося в поступающем потоке пероксида водорода.

Когда поступающий поток пероксида водорода содержит K+ в количестве менее 110 микромоль, снова нет никаких конкретных ограничений в отношении физической или химической природы поступающего потока пероксида водорода. Предпочтительно по меньшей мере один раствор, содержащий K+ и Р в форме анионов по меньшей мере одной оксикислоты фосфора, добавляют в поступающий поток пероксида водорода или поступающий поток пропена, или поступающий поток метанола или смешанный поступающий поток двух или трех из них, в таком количестве, что исходная реакционная смесь содержит K+ и Р в форме анионов по меньшей мере одной оксикислоты фосфора в количествах, как определено в любом из соответствующих вариантов осуществления, раскрытых в настоящем документе.

Когда по меньшей мере один раствор, содержащий K+ и Р в форме анионов по меньшей мере одной оксикислоты фосфора, добавляют в поступающий поток пероксида водорода или поступающий поток пропена, или поступающий поток метанола или смешанный поступающий поток двух или трех из них, в таком количестве, что исходная реакционная смесь содержит K+ и Р в форме анионов по меньшей мере одной оксикислоты фосфора в количествах, как определено в любом из соответствующих вариантов осуществления, раскрытых в настоящем документе, нет никаких конкретных ограничений в отношении химической или физической природы по меньшей мере одного раствора. Предпочтительно по меньшей мере один раствор представляет собой водный раствор гидрофосфата дикалия.

Когда исходную реакционную смесь получают из поступающего потока пероксида водорода, поступающего потока метанола и поступающего потока пропена, нет никаких конкретных ограничений в отношении физической или химической природы поступающего потока пероксида водорода. Предпочтительно поступающий поток пероксида водорода в водном или метанольном или водном/метанольном, более предпочтительно в водном поступающем потоке пероксида водорода, содержит пероксид водорода предпочтительно в количестве от 25 до 75 мас. %, более предпочтительно от 30 до 50 мас. %.

Когда исходную реакционную смесь получают из поступающего потока пероксида водорода, поступающего потока метанола и поступающего потока пропена, нет никаких конкретных ограничений в отношении физической или химической природы поступающего потока пропена. Предпочтительно поступающий поток пропена дополнительно содержит пропан, где соотношение по объему пропена и пропана предпочтительно находится в интервале от 99,99:0,01 до 95:5.

Что касается физической или химической природы исходной реакционной смеси, нет никаких конкретных ограничений. Таким образом, исходная реакционная смесь может состоят из одной или более фаз. Предпочтительно исходная реакционная смесь при введении в реактор состоит из жидкой фазы.

Что касается условий, при которых проводят способ получения пропиленоксида, включающий реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора, содержащего формованное изделие, нет никаких конкретных ограничений. Предпочтительно давление, при котором проводят реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора, содержащего формованное изделие, в реакторе, составляет по меньшей мере 10 бар(абсолютное), более предпочтительно по меньшей мере 15 бар(абсолютное), более предпочтительно по меньшей мере 20 бар(абсолютное), более предпочтительно в интервале от 20 до 40 бар(абсолютное).

Как описано выше, нет никаких конкретных ограничений, в отношении условий, при которых проводят способ получения пропиленоксида, включающий реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора, содержащего формованное изделие. Предпочтительно реакционную смесь в реакторе охлаждают внешне и/или внутренне, так что максимальная температура реакционной смеси в реакторе находится в интервале от 30 до 70°C.

Что касается способа проведения реакции пропена с пероксидом водорода в метанольном растворе в присутствии катализатора, содержащего формованное изделие, нет никаких конкретных ограничений. Предпочтительно реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора, содержащего формованное изделие, проводят посредством способа, включающего

(a) реакцию пропена с пероксидом водорода в метанольном растворе в присутствии катализатора, содержащего формованное изделие, в по меньшей мере одном реакторе R1, который предпочтительно работает в изотермическом режиме, где исходную реакционную смесь, содержащую пропен, метанол и пероксид водорода, вводят в R1, причем указанная исходная реакционная смесь содержит катионы калия (K+) в количестве от 100 до 160 микромоль, из расчета на 1 моль пероксида водорода, содержащегося в исходной реакционной смеси, и дополнительно содержит фосфор (Р) в форме анионов по меньшей мере одной оксикислоты фосфора;

(b) отделение потока, содержащего непрореагировавший пероксид водорода, от реакционной смеси, полученной на стадии (а), и удаление из R1, причем указанное отделение предпочтительно проводят посредством дистилляции в по меньшей мере 1, предпочтительно 1 дистилляционной колонне K1;

(c) смешивание потока, содержащего непрореагировавший пероксид водорода, с потоком пропена, пропускание смешанного потока в по меньшей мере 1, предпочтительно 1 реактор R2, содержащий катализатор, содержащий формованное изделие и предпочтительно работающий в адиабатическом режиме, и реакцию пропена с пероксидом водорода в R2;

где превращение пероксида водорода в R1 предпочтительно находится в интервале от 85 до 95%, более предпочтительно в интервале от 87 до 93%.

Единица бар(абсолютное) относится к абсолютному давлению 105 Па, и единица Ангстрем относится к длине 10-10 м.

Настоящее изобретение далее проиллюстрировано следующим набором вариантом осуществления и комбинаций вариантов осуществления, в результате ссылок и обратных зависимостей, как указано. В частности, необходимо отметить, что в каждом случае, где упоминается диапазон вариантов осуществления, например, в контексте термина "Формованное изделие согласно одному из вариантов осуществления 1-4", подразумевается, что каждый вариант осуществления в этом диапазоне подробно раскрыт для специалиста, т.е. формулировка этого термина должна пониматься специалистом как синоним "Формованное изделие согласно любому из вариантов осуществления 1, 2, 3 и 4".

1. Формованное изделие, содержащее цеолитный материал, имеющий тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О, и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа IV, определенную как описано в Ссылочном примере 1, причем формованное изделие дополнительно содержит связующее на основе диоксида кремния, где формованное изделие имеет объем пор по меньшей мере 0,8 мл/г, определенный посредством ртутной порометрии, как описано в Ссылочном примере 2.

2. Формованное изделие согласно варианту осуществления 1, где цеолитный материал, имеющий тип каркасной структуры MFI, содержит полые полости, имеющие диаметр более 5,5 Ангстрем, предпочтительно в интервале от более 5,5 Ангстрем до менее, чем размер кристаллита цеолитного материала, определенный посредством ТЕМ, как описано в Ссылочном примере 3.

3. Формованное изделие согласно варианту осуществления 1 или 2, где от 99 до 100 мас. %, предпочтительно от 99,5 до 100 мас. %, более предпочтительно от 99,9 до 100 мас. %, цеолитного материала, имеющего тип каркасной структуры MFI, состоят из Ti, Si, О и Н.

4. Формованное изделие согласно одному из вариантов осуществления 1-3, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание натрия, вычисленное как Na2O, в интервале от 0 до 0,1 мас. %, предпочтительно в интервале от 0 до 0,07 мас. %, более предпочтительно в интервале от 0 до 0,05 мас. %, на основе общей массы цеолитного материала.

5. Формованное изделие согласно одному из вариантов осуществления 1-4, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание железа, вычисленное как Fe2O3, в интервале от 0 до 0,1 мас. %, предпочтительно в интервале от 0 до 0,07 мас. %, более предпочтительно в интервале от 0 до 0,05 мас. %, на основе общей массы цеолитного материала.

6. Формованное изделие согласно одному из вариантов осуществления 1-5, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет распределение размера частиц по объему, характеризующееся значением Dv90 в интервале от 80 до 200 микрометров, предпочтительно в интервале от 90 до 175 микрометров, более предпочтительно в интервале от 100 до 150 микрометров, определенным как описано в Ссылочном примере 5.

7. Формованное изделие согласно одному из вариантов осуществления 1-6, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет распределение размера частиц по объему, характеризующееся значением Dv50 в интервале от 30 до 75 микрометров, предпочтительно в интервале от 35 до 65 микрометров, более предпочтительно в интервале от 40 до 55 микрометров, определенным как описано в Ссылочном примере 5.

8. Формованное изделие согласно одному из вариантов осуществления 1-7, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет распределение размера частиц по объему, характеризующееся значением Dv10 в интервале от 1 до 25 микрометров, предпочтительно в интервале от 3 до 20 микрометров, более предпочтительно в интервале от 5 до 15 микрометров, определенным как описано в Ссылочном примере 5.

9. Формованное изделие согласно одному из вариантов осуществления 1-8, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание Ti в интервале от 1,3 до 2,1 мас. %, предпочтительно в интервале от 1,5 до 1,9 мас. %, более предпочтительно в интервале от 1,6 до 1,8 мас. %, вычисленное как элементарный Ti и на основе массы цеолитного материала.

10. Формованное изделие согласно одному из вариантов осуществления 1-9, где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет 29Si ЯМР спектр в твердом состоянии, определенный как описано в Ссылочном примере 9, имеющий основной резонанс в интервале от -108 до -120 ppm, и предпочтительно имеющий минимальный резонанс в интервале от -95 до -107 ppm.

11. Формованное изделие согласно любому из вариантов осуществления 1-10, где объем пор находится в интервале от 0,8 до 1,5 мл/г, предпочтительно в интервале от 0,9 до 1,4 мл/г, более предпочтительно в интервале от 1,0 до 1,3 мл/г.

12. Формованное изделие согласно любому из вариантов осуществления 1-11, представляющее собой нить, предпочтительно имеющую а гексаугольное, прямоугольное, квадратное, треугольное, овальное или круглое поперечное сечение, более предпочтительно круглое поперечное сечение, где поперечное сечение имеет диаметр предпочтительно в интервале от 0,5 до 5 мм, более предпочтительно в интервале от 1 до 3 мм, более предпочтительно в интервале от 1,5 до 2 мм, более предпочтительно в интервале от 1,6 до 1,8 мм.

13. Формованное изделие согласно любому из вариантов осуществления 1-12, проявляет прочность по меньшей мере 4 Н, предпочтительно в интервале от 4 до 20 Н, более предпочтительно в интервале от 6 до 15 Н, более предпочтительно в интервале от 8 до 10 Н, определенную как описано в Ссылочном примере 4.

14. Формованное изделие согласно любому из вариантов осуществления 1-13, где в формованном изделии, массовое соотношение цеолитного материала, имеющего тип каркасной структуры MFI, и связующего на основе диоксида кремния, вычисленного как SiO2, MFI:SiO2, находится в интервале от 1:1 до 5:1, предпочтительно в интервале от 1,5:1 до 4:1, более предпочтительно в интервале от 2:1 до 3:1.

15. Формованное изделие согласно любому из вариантов осуществления 1-14, где от 99 до 100 мас. %, предпочтительно от 99,5 до 100 мас. %, более предпочтительно от 99,9 до 100 мас. % формованного изделия состоят из цеолитного материала, имеющего тип каркасной структуры MFI, и связующего на основе диоксида кремния.

16. Формованное изделие согласно любому из вариантов осуществления 1-15, имеющее удельную площадь поверхности по БЭТ в интервале от 300 до 400, предпочтительно в интервале от 325 до 365, более предпочтительно в интервале от 340 до 350, определенную как описано в Ссылочном примере 6.

17. Формованное изделие согласно любому из вариантов осуществления 1-16, где от 50 до 100 мас. %, предпочтительно от 60 до 100 мас. % формованного изделия присутствуют в кристаллической форме.

18. Формованное изделие согласно любому из вариантов осуществления 1-17, проявляющее скорость падения давления в интервале от 0,012 до 0,030 бар(абсолютное)/мин, предпочтительно в интервале от 0,015 до 0,025 бар(абсолютное)/мин, более предпочтительно в интервале от 0,016 до 0,020 бар(абсолютное)/мин, определенную как описано в Ссылочном примере 10.

19. Формованное изделие согласно любому из вариантов осуществления 1-18, проявляющее активность пропиленоксида по меньшей мере 4,5 мас. %, предпочтительно в интервале от 4,5 до 7 мас. %, более предпочтительно в интервале от 5 до 6 мас. %, определенную как описано в Ссылочном примере 10.

20. Формованное изделие согласно любому из вариантов осуществления 1-19, проявляющее селективность пропиленоксида в отношении пропилена в интервале от 96 до 100%, предпочтительно в интервале от 96,5 до 100%, более предпочтительно в интервале от 97 до 100%, определенную в ходе непрерывной реакции эпоксидирования, как описано в Ссылочном примере 11.

21. Формованное изделие согласно варианту осуществления 20, проявляющее указанную селективность при превращении пероксида водорода в интервале от 85 до 95%, предпочтительно в интервале от 87 до 93%, более предпочтительно в интервале от 88 до 92%, где более предпочтительно указанная селективность определена при времени в потоке 200 часов, предпочтительно при времени в потоке 200 и 300 часов, более предпочтительно при времени в потоке 200, 300 и 400 часов, более предпочтительно при времени в потоке 200, 300, 400 и 500 часов, более предпочтительно при времени в потоке 200, 300, 400, 500 и 600 часов, более предпочтительно при времени в потоке 200, 300, 400, 500, 600 и 700 часов, где термин "время в потоке" относится к продолжительности реакции эпоксидирования без регенерации катализатора.

22. Способ получения формованного изделия, содержащего цеолитный материал, имеющий тип каркасной структуры MFI, и связующее на основе диоксида кремния, предпочтительно формованное изделие согласно любому из вариантов осуществления 1-21, причем способ включает

(i) обеспечение смеси, содержащей предшественник связующего на основе диоксида кремния и цеолитный материал, имеющий тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерма адсорбции/десорбции азота типа IV, определенную как описано в Ссылочном примере 1;

(ii) формование смеси, полученной на стадии (i), получая предшественник формованного изделия;

(iii) получение смеси, содержащей предшественник формованного изделия, полученный на стадии (ii), и воду, и воздействие на смесь обработкой водой в гидротермальных условиях, получая обработанный водой предшественник формованного изделия;

(iv) прокаливание обработанного водой предшественника формованного изделия в атмосфере газа, получая формованное изделие.

23. Способ согласно варианту осуществления 22, где цеолитный материал, имеющий тип каркасной структуры MFI, содержит полые полости, имеющие диаметр более 5,5 Ангстрем, предпочтительно в интервале от более 5,5 Ангстрем до менее, чем размер кристаллита цеолитного материала, определенный посредством ТЕМ, как описано в Ссылочном примере 3.

24. Способ согласно варианту осуществления 22 или 23, где от 99 до 100 мас. %, предпочтительно от 99,5 до 100 мас. %, более предпочтительно от 99,9 до 100 мас. %, цеолитного материала, имеющего тип каркасной структуры MFI, состоят из Ti, Si, О и Н.

25. Способ согласно любому из вариантов осуществления 22-24, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание натрия, вычисленное как Na2O, в интервале от 0 до 0,1 мас. %, предпочтительно в интервале от 0 до 0,07 мас. %, более предпочтительно в интервале от 0 до 0,05 мас. %, на основе общей массы цеолитного материала.

26. Способ согласно любому из вариантов осуществления 22-25, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание железа, вычисленное как Fe2O3, в интервале от 0 до 0,1 мас. %, предпочтительно в интервале от 0 до 0,07 мас. %, более предпочтительно в интервале от 0 до 0,05 мас. %, на основе общей массы цеолитного материала.

27. Способ согласно любому из вариантов осуществления 22-26, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет распределение размера частиц по объему, характеризующееся значением Dv90, в интервале от 80 до 200 микрометров, предпочтительно в интервале от 90 до 175 микрометров, более предпочтительно в интервале от 100 до 150 микрометров, определенное как описано в Ссылочном примере 5.

28. Способ согласно любому из вариантов осуществления 22-27, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет распределение размера частиц по объему, характеризующееся значением Dv50, в интервале от 30 до 75 микрометров, предпочтительно в интервале от 35 до 65 микрометров, более предпочтительно в интервале от 40 до 55 микрометров, определенное как описано в Ссылочном примере 5.

29. Способ согласно любому из вариантов осуществления 22-28, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет распределение размера частиц по объему, характеризующееся значением Dv10 в интервале от 1 до 25 микрометров, предпочтительно в интервале от 3 до 20 микрометров, более предпочтительно в интервале от 5 до 15 микрометров, определенную как описано в Ссылочном примере 5.

30. Способ согласно любому из вариантов осуществления 22-29, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет содержание Ti в интервале от 1,3 до 2,1 мас. %, предпочтительно в интервале от 1,5 до 1,9 мас. %, более предпочтительно в интервале от 1,6 до 1,8 мас. %, вычисленное как элементарный Ti и на основе массы цеолитного материала.

31. Способ согласно любому из вариантов осуществления 22-30, где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет 29Si ЯМР спектр в твердом состоянии, определенный как описано в Ссылочном примере 9, имеющий основной резонанс в интервале от -108 до -120 ppm, и предпочтительно имеющий минимальный резонанс в интервале от -95 до -107 ppm.

32. Способ согласно любому из вариантов осуществления 22-31, где цеолитный материал, имеющий тип каркасной структуры MFI, имеет удельную площадь поверхности по БЭТ по меньшей мере 300 м2/г, предпочтительно в интервале от 350 до 500 м2/г, предпочтительно в интервале от 375 до 450 м2/г, более предпочтительно в интервале от 390 до 410 м2/г, определенную как описано в Ссылочном примере 6.

33. Способ согласно любому из вариантов осуществления 22-32, где предшественник связующего на основе диоксида кремния выбран из группы, состоящей из а золя кремниевой кислоты, коллоидного диоксида кремния, диоксида кремния, полученного влажной технологией, диоксида кремния, полученного сухой технологией, и смеси двух или более из них, где предшественник связующего на основе диоксида кремния предпочтительно представляет собой коллоидный диоксид кремния.

34. Способ согласно любому из вариантов осуществления 22-33, где в смеси согласно стадии (i), массовое соотношение цеолитного материала и Si, содержащегося в предшественнике связующего на основе диоксида кремния, вычисленного как SiO2, находится в интервале от 1:1 до 5:1, предпочтительно в интервале от 1,5:1 до 4:1, более предпочтительно в интервале от 2:1 до 3:1.

35. Способ согласно любому из вариантов осуществления 22-34, где смесь, полученная согласно стадии (i), дополнительно содержит один или более модифицирующих вязкость агентов и/или образующих мезопоры агентов.

36. Способ согласно варианту осуществления 35, где один или более агентов выбраны из группы, состоящей из воды, спиртов, органических полимеров и смесей двух или более из них, где органические полимеры предпочтительно выбраны из группы, состоящей из целлюлоз, производных целлюлозы, крахмалов, полиалкиленоксидов, полистиролов, полиакрилатов, полиметакрилатов, полиолефинов, полиамидов, сложных полиэфиров и смесей двух или более из них, где органические полимеры более предпочтительно выбраны из группы, состоящей из производных целлюлозы, полиалкиленоксидов, полистиролов и смесей двух или более из них, где органические полимеры более предпочтительно выбраны из группы, состоящей из метилцеллюлоз, карбоксиметилцеллюлоз, полиэтиленоксидов, полистиролов и смесей двух или более из них, где более предпочтительно, один ли более агентов содержат воду, карбоксиметилцеллюлозу, полиэтиленоксид и полистирол.

37. Способ согласно варианту осуществления 35 или 36, где в смеси, полученной согласно стадии (i), массовое соотношение цеолитного материала и одного или более агентов находится в интервале от 1:1 до 5:1, предпочтительно в интервале от 2,5:1 до 4:1, более предпочтительно в интервале от 3:1 до 3,5:1.

38. Способ согласно любому из вариантов осуществления 22-37, где смесь смешивают в смесительной машине или смесительных бегунах.

39. Способ согласно любому из вариантов осуществления 22-38, где на стадии (ii) смесь формуют в нить, предпочтительно в нить, имеющую круглое поперечное сечение.

40. Способ согласно варианту осуществления 39, где нить, имеющая круглое поперечное сечение, имеет диаметр в интервале от 0,2 до 10 мм, предпочтительно в интервале от 0,5 до 5 мм, более предпочтительно в интервале от 1 до 3 мм, более предпочтительно в интервале от 1,5 до 2 мм, более предпочтительно в интервале от 1,6 до 1,8 мм.

41. Способ согласно любому из вариантов осуществления 22-40, где на стадии (ii) формование содержит экструдирование смеси.

42. Способ согласно любому из вариантов осуществления 22-41, где формование согласно стадии (ii) дополнительно содержит сушку предшественника формованного изделия в атмосфере газа.

43. Способ согласно варианту осуществления 42, где сушку проводят при температуре атмосферы газа в интервале от 80 до 160°C, предпочтительно в интервале от 100 до 140°C, более предпочтительно в интервале от 110 до 130°C.

44. Способ согласно вариантам осуществления 42 или 43, где атмосфера газа содержит азот, кислород или смесь, где атмосфера газа предпочтительно представляет собой кислород, воздух или обедненный воздух.

45. Способ согласно любому из вариантов осуществления 22-44, предпочтительно согласно любому из вариантов осуществления 37-39, где формование согласно стадии (ii) дополнительно включает прокаливание предпочтительно высушенного предшественника формованного изделия в атмосфере газа.

46. Способ согласно варианту осуществления 45, где прокаливание проводят при температуре атмосферы газа в интервале от 450 до 530°C, предпочтительно в интервале от 470 до 510°C, более предпочтительно в интервале от 480 до 500°C.

47. Способ согласно варианту осуществления 45 или 46, где атмосфера газа содержит азот, кислород или смесь, где атмосфера газа предпочтительно представляет собой кислород, воздух или обедненный воздух.

48. Способ согласно любому из вариантов осуществления 22-47, где обработка водой согласно стадии (iii) содержит температуру смеси в интервале от 100 до 200°C, предпочтительно в интервале от 125 до 175°C, более предпочтительно в интервале от 130 до 160°C, более предпочтительно в интервале от 135 до 155°C, более предпочтительно в интервале от 140 до 150°C.

49. Способ согласно любому из вариантов осуществления 22-48, где обработку водой согласно стадии (iii) проводят при аутогенном давлении, предпочтительно в автоклаве.

50. Способ согласно любому из вариантов осуществления 22-49, где обработку водой согласно стадии (iii) проводят в течение от 6 до 10 ч, предпочтительно в течение от 7 до 9 ч, более предпочтительно в течение от 7,5 до 8,5 ч.

51. Способ согласно любому из вариантов осуществления 22-50, где в смеси, полученной на стадии (iii), массовое соотношение цеолитного материала и воды находится в интервале от 1:1 до 1:10, предпочтительно в интервале от 1:3 до 1:7, более предпочтительно в интервале от 1:4 до 1:6.

52. Способ согласно любому из вариантов осуществления 22-51, где после стадии (iii) и до стадии (iv), обработанный водой предшественник формованного изделия отделяют от смеси, полученной на стадии (iii), где отделение предпочтительно включает воздействие на смесь, полученную на стадии (iii), фильтрацией или центрифугированием, где более предпочтительно, отделение дополнительно содержит промывку обработанного водой предшественника формованного изделия по меньшей мере один раз жидкой системой растворителей, где жидкая система растворителей предпочтительно содержит одно или более из воды, спирта и смеси двух или более из них, где обработанный водой предшественник формованного изделия более предпочтительно промывают водой.

53. Способ согласно любому из вариантов осуществления 22-52, предпочтительно 52, где после стадии (iii) и до стадии (iv), предпочтительно отделенный промытый водой предшественник формованного изделия сушат в атмосфере газа, где сушку предпочтительно проводят при температуре атмосферы газа в интервале от 80 до 160°C, более предпочтительно в интервале от 100 до 140°C, более предпочтительно в интервале от 110 до 130°C, где атмосфера газа предпочтительно содержит азот, кислород или смесь, где атмосфера газа более предпочтительно представляет собой кислород, воздух или обедненный воздух.

54. Способ согласно любому из вариантов осуществления 22-53, где прокаливание на стадии (iv) проводят при температуре атмосферы газа в интервале от 400 до 490°C, предпочтительно в интервале от 420 до 470°C, более предпочтительно в интервале от 440 до 460°C.

55. Способ согласно любому из вариантов осуществления 22-54, где атмосфера газа согласно стадии (iv) содержит азот, кислород или смесь, где атмосфера газа предпочтительно представляет собой кислород, воздух или обедненный воздух.

56. Способ согласно любому из вариантов осуществления 22-55, включающий получение цеолитного материала согласно стадии (i) посредством способа, включающего, предпочтительно состоящего из

(a) обеспечение цеолитного материала, имеющего тип каркасной структуры MFI, где от 98 до 100 мас. % цеолитного материала состоят из Ti, Si, О и Н, и где цеолитный материал, имеющий тип каркасной структуры MFI, проявляет изотерму адсорбции/десорбции азота типа I, определенную как описано в Ссылочном примере 1;

(b) получение водной смеси, содержащей цеолитный материал, обеспеченный на стадии (i), и структурообразующий агент, придающий цеолиту тип каркасной структуры MFI;

(c) воздействие на смесь, полученную на стадии (b) гидротермальными условиями при аутогенном давлении, предпочтительно в автоклаве, получая суспензию, содержащую предшественник цеолитного материала, имеющего тип каркасной структуры MFI, согласно стадии (i), и отделение указанного предшественника от суспензии;

(d) необязательно прокаливание предшественника в атмосфере газа;

(e) воздействие на предшественник, полученный на стадии (с) или (d), обработкой кислотой и предпочтительно сушку обработанного кислотой предшественника;

(f) прокаливание обработанного кислотой предшественника, получая цеолитный материал, имеющий тип каркасной структуры MFI, согласно стадии (i).