Настоящее изобретение относится к способу получения цеолитного материала, а также к цеолитному материалу, получаемому способом согласно настоящему изобретению, и к использованию цеолитного материала согласно изобретению в конкретных вариантах применения.

ВВЕДЕНИЕ

Молекулярные сита классифицируются Структурной комиссией Международной ассоциации по цеолитам в соответствии с правилами Комиссии ИЮПАК (Международного союза теоретической и прикладной химии) по номенклатуре цеолитов. Согласно этой классификации, цеолитам каркасного типа и другим кристаллическим микропористым молекулярным ситам, для которых структура была определена, присваивается трехбуквенный код, и они описаны в "Atlas of Zeolite Framework Types", 5th edition, Elsevier, London, England (2001). Как правило, каркасные структуры цеолитных материалов включают в себя металлоксидный каркас, который содержит один или более четырехвалентных элементов, соединенных друг с другом с помощью оксидного мостика. Многие из металлоксидных каркасных структур дополнительно отличаются тем, что они дополнительно содержат один или более трехвалентных элементов, которые в равной степени соединены мостиком с одним или более четырехвалентными элементами и/или трехвалентными элементами посредством оксидного мостика.

Для синтеза этих материалов обычно используются оксидные прекурсоры четырехвалентных и трехвалентных элементов, при этом синтез цеолитного каркаса, как правило, проводят в гидротермальных условиях, в которых процессы самоорганизации приводят к созданию уникальных каркасных структур, характерных для цеолитных материалов. В некоторых случаях, может потребоваться использование одного или нескольких структурообразующих агентов при синтезе цеолитных материалов, которые позволяют сформировать уникальные микропористые структуры, в которых указанные структурообразующие агенты, как правило, представлены в катионной форме, например, щелочные металлы и щелочноземельные металлы, а также в виде органических соединений, обычно обозначаемых "органо-матрицами", которые, как правило, представлены в катионной форме.

Вследствие широкого использования цеолитных материалов в различных областях применения, включая промышленное применение, при котором необходимы очень большие количества, сохраняется постоянная потребность в способах синтеза, согласно которым цеолитные продукты могут быть получены высокоэффективным способом с использованием небольшого количества стадий и максимально низкими затратами энергии. Таким образом, аспекты, которые играют важную роль в экономической эффективности таких способов, включают в себя недопущение производства нежелательных побочных продуктов и отходов, насколько это возможно.

Таким образом, патент CN 102009984 А описывает способ получения материалов молекулярных сит с использованием хлорсилановых побочных продуктов производства поликристаллического кремния в качестве источника кремния.

Такие способы имеют особое значение для промышленного применения с учетом экономической эффективности, которая может быть достигнута, и, соответственно, в отличие от способов лабораторного масштаба, в которых обычно используются материалы с высокой степенью чистоты в качестве соединений-прекурсоров. Таким образом, в качестве примера, можно упомянуть патент CN 102190317 А, в котором описано получение ZSM-5 с использованием силиката натрия, золя диоксида кремния или твердого кварцевого порошка диоксида кремния в качестве источника кремния, и с использованием соли алюминия или алюмината натрия в качестве источника алюминия.

Патент CN 101444748 А, с другой стороны, относится к боросиликатным цеолитам, получение которых предполагает использование ультрадисперсного диоксида кремния или твердого силикагеля в качестве источника кремния и бората и/или борной кислоты в качестве источника бора.

Альтернативно, Yilai et al., "Growth of silicalite-1 coatings on SiC foam support", Institute of Metal Research, Chinese Academy of Sciences, Shenyang, People's Republic of China, Cailiao Yanjiu Xuebao (2010), 25(1), pp. 25-32, описывает синтез покрытий на основе силикалита-1 на подложке из карбидкремниевой (SiC) пены, в которых твердые частицы поликристаллического кремния используются в качестве источника кремния для in situ гидротермального синтеза покрытий.

Satoru et al. in "Synthesis of gallium,aluminum-ZSM-5 solid solution using silicon metal as a silica source", Inst. Sci. Ind. Res., Osaka University, Ibaraki, Japan, Nendo Kagaku (1993), 33(1), pp. 13-18, исследует синтез силиката-1, Ga-ZSM-5 и Ga, Al-ZSM-5 с использованием порошка кремния высокой чистоты в качестве источника кремния. В обоих вышеупомянутых случаях, в которых элементарный кремний используется для производства цеолитного материала, гидроксид натрия соответственно используют в способе синтеза в качестве источника гидроксида для гидротермального синтеза.

Таким образом, несмотря на предпринятые усилия по обеспечению усовершенствованных и, в частности, более эффективных синтезов для производства цеолитного материала, сохраняется потребность в разработке способов, которые создают возможность для дальнейшего совершенствования занимающих много времени, энергоемких и затратных стадий, которые необходимы для создания цеолитных материалов. Это касается, в частности, постоянно растущего спроса на способы, которые являются экологически безопасными, насколько это возможно.

ПОДРОБНОЕ ОПИСАНИЕ

Таким образом, целью настоящего изобретения является обеспечение способа получения цеолитного материала, отличающегося тем, что указанный материал может быть получен высокоэффективным способом, в частности, по отношению к доступности используемых сырьевых материалов и количества стадий для получения конечного продукта, готового к использованию в конкретных областях применения, в частности в конкретных промышленных изделиях. Более конкретно, целью настоящего изобретения является обеспечение усовершенствованного способа, который является одновременно экономически эффективным и экологически безопасным как в отношении энергопотребления, так в отношении производства нежелательных побочных продуктов и отходов, начиная от сырья до конечного цеолитного материала.

Таким образом, настоящее изобретение относится к способу производства цеолитного материала, имеющего каркасную структуру, содержащую YO2, который отличается тем, что указанный способ включает в себя:

(1) приготовление смеси, содержащей один или более четырехвалентных элементов Y в элементарной форме, одну или более органических гидроксосолей, и один или более протонных растворителей;

(2) реагирование смеси, полученной на стадии (1) для преобразования, по меньшей мере, части одного или более четырехвалентных элементов Y в его оксидную форму, содержащую одну или более Y-O одинарных связей и/или одну или более Y=O двойных связей; и

(3) кристаллизацию цеолитного материала из смеси, полученной на стадии (2).

Таким образом, совершенно неожиданно было обнаружено, что цеолитный материал может быть непосредственно получен из смеси четырехвалентного элемента Y в элементарной форме вместе с одной или более органическими гидроксосолями с непосредственным получением реакционной смеси, которая может быть кристаллизована в цеолитный материал. Также, кроме того, что это позволяет осуществлять прямой синтез цеолитного материала, начиная с одного или более четырехвалентных элементов Y в элементарной форме, используя органическую гидроксосоль и, таким образом, не требуя ее преобразования в оксидную форму перед приготовлением синтетической смеси для кристаллизации, данное использование, по меньшей мере, одной органической гидроксосоли позволяет осуществлять прямой синтез цеолитного материала, который не требует ионообменного процесса для получения его Н-формы.

Следовательно, было неожиданно обнаружено, что in situ формирование реакционной смеси, содержащей один или более четырехвалентных элементов Y, из которых, по меньшей мере, часть находится в оксидной форме, может быть достигнуто с помощью органической гидроксосоли в комбинации с одним или более четырехвалентными элементами Y в элементарной форме, так, чтобы обеспечить возможность прямого однокомпонентного синтеза цеолитного материала в Н-форме, отталкиваясь от указанной элементарной формы исходного материала. В результате, согласно настоящему изобретению обеспечивается высокоэффективный способ производства цеолитного материала, который позволяет значительно сократить затраты времени и энергии, и соответственно стоимости производства цеолитного материала, в котором дополнительно прямой синтез из элементарной формы одного или более четырехвалентных элементов Y позволяет значительно снизить количество побочных продуктов и отходов, которые обычно образуются при обеспечении материала прекурсора для синтеза цеолитов.

В соответствии со способом согласно изобретению, один или более четырехвалентных элементов Y обеспечиваются на стадии (1) в элементарной форме. Тот факт, что один или более четырехвалентных элементов Y обеспечиваются на стадии (1) в элементарной форме не препятствует, однако, присутствию одного или более дополнительных источников для Y и, в частности, для YO2, обеспечиваемых в смеси согласно стадии (1). Таким образом, в качестве примера, в дополнение к одному или более четырехвалентным элементам в элементарной форме, которые обеспечиваются на стадии (1), один или более источников YO2 дополнительно могут быть обеспечены на стадии (1) в качестве соединения-прекурсора для кристаллизации цеолитного материала на стадии (3). Согласно настоящему изобретению, тем не менее, предпочтительно, чтобы 20 мольных процентов или более в расчете на 100 мольных процентов одного или более четырехвалентных элементов Y, которые содержатся в смеси, полученной на стадии (1), находились в элементарной форме, в частности перед стадией (2) реагирования смеси, полученной на стадии (1). Более предпочтительно, чтобы 30 мольных процентов или более одного или более четырехвалентных элементов Y, которые содержатся в смеси, полученной на стадии (1), находились в элементарной форме, более предпочтительно 40 мольных процентов или более, более предпочтительно 50 мольных процентов или более, более предпочтительно 60 мольных процентов или более, более предпочтительно 70 мольных процентов или более, более предпочтительно 80 мольных процентов или более, более предпочтительно 90 мольных процентов или более, более предпочтительно 95 мольных процентов или более, более предпочтительно 98 мольных процентов или более, более предпочтительно 99 мольных процентов или более, и более предпочтительно 99,5 мольных процентов или более. В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, 99,9 мольных процентов или более одного или более четырехвалентных элементов Y, которые содержатся в смеси, полученной на стадии (1), находятся в элементарной форме, в частности, перед реагированием смеси на стадии (2).

В контексте настоящего изобретения термин "элементарная форма" относится к состоянию элемента, в котором он имеет нулевую степень окисления. В соответствии с альтернативным определением термина "в элементарной форме" для обозначения одного или более четырехвалентных элементов, содержащихся в смеси, полученной на стадии (1), указанное состояние одного или более четырехвалентных элементов обозначает форму, в которой, по меньшей мере, часть упомянутого одного или более четырехвалентных элементов Y исключительно связана только с одним или более другими четырехвалентными элементами Y, отличающимися тем, что один или более упомянутых четырехвалентных элементов Y могут быть одинаковым и/или отличным четырехвалентным элементом Y, в котором связь, образованная между одним или более четырехвалентными элементами Y, может иметь (преимущественно) ионный, металлический и/или ковалентный характер и, предпочтительно имеет (преимущественно) металлический и/или ковалентный характер, в зависимости от разности электроотрицательности между любыми двумя четырехвалентными элементами Y, образующими прямую связь друг с другом, а также в зависимости от характера соответствующих одного или более четырехвалентных элементов Y.

Что касается одного или более четырехвалентных элементов Y, которые могут быть использованы в способе согласно изобретению, никаких особых ограничений не существует в отношении количества и/или типа четырехвалентных элементов, которые могут быть использованы при условии, что цеолитный материал может быть получен на стадии (3). Соответственно, любой подходящий один или более четырехвалентных элементов могут использоваться в способе согласно изобретению, в котором предпочтительно один или более четырехвалентных элементов Y выбирают из группы, состоящей из Si, Sn, Ti, Zr, Ge и смеси двух или более из них, Y предпочтительно содержит Si и/или Ti, и более предпочтительно содержит Si. В соответствии с альтернативным предпочтительным вариантом осуществления способа согласно изобретению один или более четырехвалентных элементов содержит смесь Si и Ti. В соответствии со способом согласно изобретению, тем не менее, особенно предпочтительно, чтобы Y представлял собой Si и/или Ti, и более предпочтительно Si или смесь Si и Ti.

Таким образом, предпочтительными являются варианты осуществления способа согласно изобретению, в которых один или более четырехвалентных элементов Y в элементарной форме выбирают из группы, состоящей из Si, Sn, Ti, Zr, Ge, и смеси двух или более из них, Y предпочтительно представляет собой Si и/или Ti, и более предпочтительно представляет собой Si или смесь Si и Ti.

В соответствии с конкретными вариантами способа согласно изобретению, смесь, полученная на стадии (1), предпочтительно включает в себя также один или более трехвалентных элементов X в элементарной форме, в частности, в тех вариантах, где цеолитный материал, имеющий каркасную структуру, содержащую YO2 и X2O3, кристаллизуют на стадии (3). Что касается одного или более четырехвалентных элементов Y, тот факт, что один или более трехвалентных элементов X обеспечиваются на стадии (1) в элементарной форме не препятствует, однако, присутствию одного или более дополнительных источников для X и, в частности, для X2O3, обеспечиваемых в смеси согласно стадии (1). Таким образом, в качестве примера, в дополнение к одному или более трехвалентным элементам в элементарной форме, которые предпочтительно обеспечиваются на стадии (1), один или более источников X2O3 дополнительно могут быть обеспечены на стадии (1) в качестве соединения-прекурсора для кристаллизации цеолитного материала на стадии (3). Согласно настоящему изобретению, тем не менее, предпочтительно, чтобы 20 мольных процентов или более в расчете на 100 мольных процентов одного или более трехвалентных элементов X, которые содержатся в смеси, полученной на стадии (1), находились в элементарной форме, в частности перед стадией (2) реагирования смеси, полученной на стадии (1). Более предпочтительно, чтобы 30 мольных процентов или более одного или более трехвалентных элементов X, которые содержатся в смеси, полученной на стадии (1), находились в элементарной форме, более предпочтительно 40 мольных процентов или более, более предпочтительно 50 мольных процентов или более, более предпочтительно 60 мольных процентов или более, более предпочтительно 70 мольных процентов или более, более предпочтительно 80 мольных процентов или более, более предпочтительно 90 мольных процентов или более, более предпочтительно 95 мольных процентов или более, более предпочтительно 98 мольных процентов или более, более предпочтительно 99 мольных процентов или более, и более предпочтительно 99,5 мольных процентов или более. В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, 99,9 мольных процентов или более одного или более трехвалентных элементов X, которые содержатся в смеси, полученной на стадии (1), находятся в элементарной форме, в частности, перед реагированием смеси на стадии (2).

Что касается термина "элементарная форма" в контексте настоящего изобретения, то же самое значение относится, соответственно, к одному или более трехвалентным элементам X, что и в отношении упомянутого определения для одного или более четырехвалентных элементов Y. Таким образом, в соответствии с альтернативным определением термина "в элементарной форме" для обозначения одного или более трехвалентных элементов, преимущественно содержащихся в смеси, полученной на стадии (1), указанное состояние одного или более трехвалентных элементов обозначает форму, в которой, по меньшей мере, часть упомянутого одного или более трехвалентных элементов X исключительно связана только с одним или более другими трехвалентными элементами X, отличающимися тем, что один или более упомянутых трехвалентных элементов X могут быть одинаковым и/или отличным трехвалентным элементом X, в котором связь, образованная между одним или более трехвалентными элементами X, может иметь (преимущественно) ионный, металлический и/или ковалентный характер и, предпочтительно имеет (преимущественно) металлический и/или ковалентный характер, в зависимости от разности электроотрицательности между любыми двумя трехвалентными элементами X, образующими прямую связь друг с другом, а также в зависимости от характера соответствующих одного или более трехвалентных элементов X.

Таким образом, предпочтительными являются варианты осуществления способа согласно изобретению, в которых смесь, полученная на стадии (1), дополнительно содержит один или более трехвалентных элементов X в элементарной форме для получения цеолитного материала, имеющего каркасную структуру, содержащую YO2 и X2O3, и в которых на стадии (2), по меньшей мере, часть одного или более трехвалентных элементов X преобразуют в их оксидную форму.

Что касается одного или более трехвалентных элементов X, которые могут быть использованы в конкретных и предпочтительных вариантах осуществления способа согласно изобретению, никаких особых ограничений не существует в этом отношении при условии, что цеолитный материал, содержащий YO2 и X2O3, может быть кристаллизован на стадии (3). В соответствии со способом согласно изобретению, тем не менее, предпочтительно, чтобы один или более трехвалентных элементов X выбирали из группы, состоящей из Al, В, In, Ga и смеси двух или более из них. В соответствии с особенно предпочтительным вариантам осуществления способа согласно изобретению, один или более трехвалентных элементов X, дополнительно содержащихся в смеси, полученной на стадии (1), содержат Al, причем более предпочтительно X представляет собой Al.

Таким образом, дополнительное предпочтение отдается вариантам осуществления способа согласно изобретению, в которых один или более трехвалентных элементов X в элементарной форме выбирают из группы, состоящей из Al, В, In, Ga и смеси двух или более из них, X предпочтительно представляет собой Al.

В соответствии со способом согласно изобретению, смесь, полученная на стадии (1), содержит одну или более органических гидроксосолей. В принципе, никаких особых ограничений не существует согласно изобретению ни в отношении типа и/или количества упомянутой одной или более органических гидроксосолей, ни в отношении количеств, в которых они могут быть использованы, соответственно. Соответственно, никаких особых ограничений не существует в отношении типа органического катиона, содержащегося в одной или более органических гидроксосолей при условии, что цеолитный материал может быть кристаллизован на стадии (3) способа согласно изобретению. Согласно настоящему изобретению, тем не менее, предпочтительно, чтобы одна или более органических гидроксосолей содержала одну или более гидроксосолей четвертичного аммониевого основания. Кроме того, предпочтительно, в соответствии со способом согласно изобретению, чтобы одна или более органических гидроксосолей содержала одну или более катионных органо-матриц, в которых более предпочтительно одна или более катионных органо-матриц содержит один или более четвертичных аммониевых катионов.

В соответствии с предпочтительными вариантами осуществления способа согласно изобретению, в котором одна или более органических гидроксосолей содержит одну или более катионных органо-матриц, в принципе не существует ограничения в отношении одного или более органических катионов, которые могут содержаться в ней, и которые действуют как структурообразующий агент на стадии кристаллизации (3) для получения цеолитного материала, таким образом, что любые подходящие одна или более катионные органо-матрицы могут быть использованы в качестве их гидроксосолей. Как отмечалось выше, тем не менее, предпочтительно, чтобы указанная одна или более катионных органо-матриц содержала один или более гидроксидов четвертичного аммония, в которой более предпочтительно, одна или более катионных органо-матриц содержит один или более катионов, которые выбирают из группы, состоящей из катионов тетраалкиламмония. Что касается алкильных фрагментов, которые могут содержаться в катионе тетраалкиламмония в соответствии с указанными выше особенно предпочтительными вариантами, также не существует никаких ограничений, так что любые подходящие алкильные фрагменты и, в частности, любая подходящая комбинация алкильных фрагментов в одном или более катионах тетраалкиламмония, предпочтительно содержащихся в смеси, полученной на стадии (1), могут быть использованы при условии, что цеолитный материал кристаллизуется на стадии (3). Таким образом, в качестве примера, алкильные фрагменты катионов тетраалкиламмония могут, независимо друг от друга, выбираться из группы, состоящей из (С1-С8)-алкила, и более предпочтительно из группы, состоящей из (С1-С6)-алкила, более предпочтительно (С1-С5)-алкила, более предпочтительно (С1-С4)-алкила, и более предпочтительно из группы, состоящей из (С1-С3)-алкила. Что касается конкретных и предпочтительных алкильных фрагментов, содержащихся в одном или более катионах тетраалкиламмония в соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, они могут, независимо друг от друга, представлять собой алкильные фрагменты с прямой цепью или разветвленной цепью, в которых разветвленные фрагменты могут содержать один или более циклических алкильных фрагментов. Кроме того, независимо друг от друга, алкильные фрагменты катионов тетраалкиламмония могут быть замещенными или незамещенными. В соответствии со способом согласно изобретению, тем не менее, предпочтительно, чтобы алкильные фрагменты катионов тетраалкиламмония представляли собой алкильные фрагменты с прямой цепью и, в частности, незамещенные алкильные фрагменты с прямой цепью.

Таким образом, в соответствии с указанными особенно предпочтительными вариантами осуществления настоящего изобретения, также предпочтительно, чтобы, независимо друг от друга, алкильные фрагменты катионов тетраалкиламмония выбирали из группы, состоящей из метиловых, этиловых и пропиловых фрагментов. В соответствии с вариантами осуществления способа согласно изобретению, которые являются особенно предпочтительными, одну или более органических гидроксосолей выбирают из группы, состоящей из гидроксида тетраэтиламмония, гидроксида триэтилпропиламмония, гидроксида диэтил-дипропиламмония, гидроксида этилтрипропиламмония, гидроксида тетрапропиламмония, гидроксида диэтилдиметиламмония и смеси двух или более из них. В соответствии с особенно предпочтительными вариантами осуществления изобретения, одна или более органических гидроксосолей включает в себя гидроксид диэтилдиметиламмония и/или гидроксид тетрапропиламмония, предпочтительно гидроксид тетрапропиламмония, в которых еще более предпочтительно органическая гидроксосоль представляет собой гидроксид диэтилдиметиламмония и/или гидроксид тетрапропиламмония и, предпочтительно, представляет собой гидроксид тетрапропиламмония.

Таким образом, предпочтительными также являются варианты осуществления способа согласно изобретению, в которых одна или более органических гидроксосолей содержат одну или более катионных органо-матриц, причем одна или более катионных органо-матриц предпочтительно содержит один или более катионов, выбранных из группы, состоящей из катионов тетраалкиламмония, в которых, независимо друг от друга, алкильные фрагменты катионов тетраалкиламмония предпочтительно выбирают из группы, состоящей из (С1-С8)-алкила, более предпочтительно (С1-С6)-алкила, более предпочтительно (С1-С5)-алкила, более предпочтительно (С1-С4)-алкила и более предпочтительно (С1-С3)-алкила, в которых более предпочтительно одну или более органических гидроксосолей выбирают из группы, состоящей из гидроксида тетраэтиламмония, гидроксида триэтилпропиламмония, гидроксида диэтилдипропиламмония, гидроксида этилтрипропиламмония, гидроксида тетрапропиламмония, гидроксида диэтилдиметиламмония и смеси двух или более из них, в которых более предпочтительно органическая гидроксосоль представляет собой гидроксид тетрапропиламмония.

Как отмечалось ранее, не существует каких-либо особых ограничений в отношении количества, в котором одна или более органических гидроксосолей содержится в смеси, полученной на стадии (1). Таким образом, любое подходящее количество указанных одной или более органических гидроксосолей может быть использовано при условии, что цеолитный материал может быть кристаллизован на стадии (3). В соответствии со способом согласно изобретению, тем не менее, предпочтительно, чтобы молярное соотношение общего количества одной или более органических гидроксосолей к общему количеству одного или более четырехвалентных элементов Y в элементарной форме, содержащихся в смеси, полученной на стадии (1), находилось в диапазоне от 0,1 до 15. В соответствии со способом согласно изобретению в еще одном предпочтительном варианте, молярное соотношение одной или более органических гидроксосолей к общему количеству одного или более четырехвалентных элементов Y находится в диапазоне от 0,2 до 10, и более предпочтительно от 0,5 до 7, более предпочтительно от 1 до 6, более предпочтительно от 1,5 до 5,5, более предпочтительно от 2 до 5 и более предпочтительно от 2,2 до 4,7. В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, смесь, полученная на стадии (1), имеет молярное соотношение общего количества одной или более органических гидроксосолей к общему количеству одного или более четырехвалентных элементов Y в элементарной форме от 2,3 до 4,5.

Что касается одного или более протонных растворителей, содержащихся в смеси, полученной на стадии (1), не существует каких-либо особых ограничений ни в отношении типа, ни в отношении количества протонных растворителей, которые могут содержаться в ней, ни в отношении количества, в котором один или более указанных протонных растворителей могут содержаться в указанной смеси. Таким образом, любой подходящий протонный растворитель может быть использован при условии, что цеолитный материал может быть кристаллизован на стадии (3). Кроме того, один или более указанных протонных растворителей могут быть использованы сами по себе или в комбинации с одним или более апротонными и/или неполярными растворителями. В соответствии со способом согласно изобретению, тем не менее, предпочтительно, чтобы один или более протонных растворителей включали в себя один или более растворителей, выбранных из группы, состоящей из алканолов, воды и смеси двух или более из них. Более предпочтительно, один или более протонных растворителей включают в себя один или более растворителей, выбранных из группы, состоящей из метанола, этанола, н-пропанола, изопропанола, воды и смеси двух или более из них, в которых более предпочтительно один или более протонных растворителей включают в себя один или более растворителей, выбранных из группы, состоящей из метанола, этанола, воды и смеси двух или более из них. В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, один или более протонных растворителей включают в себя воду, и более предпочтительно дистиллированную воду, в которых еще более предпочтительно вода используется в качестве протонных растворителей, предпочтительно дистиллированная вода.

На стадии (2) способа согласно изобретению, смесь, полученную на стадии (1), подвергают реакции для преобразования, по меньшей мере, части одного или более четырехвалентных элементов Y в его оксидную форму. Что касается термина "оксидная форма" согласно настоящему изобретению, он обозначает любую возможную форму элемента, и, в частности, одного или более четырехвалентных элементов Y и/или одного или более трехвалентных элементов X, как определено в соответствии с предпочтительными и конкретными вариантами осуществления способа согласно изобретению, в котором указанный элемент образует, по меньшей мере, одну связь с кислородом и/или кислородосодержащим фрагментом. В частности, указанная оксидная форма характеризуется наличием одной или более одинарных и/или двойных связей, которые присутствуют между рассматриваемыми одним или более четырехвалентными и одним или более трехвалентными элементами и оксидом или фрагментом оксида. Согласно настоящему изобретению, фрагмент оксида может представлять собой любой возможный фрагмент, содержащий кислород, связанный с водородом, или органический остаток R и, в котором кислород в указанном кислородном фрагменте имеет один отрицательный заряд. R может означать любой подходящей органический фрагмент и, в частности, представляет собой (С1-С3)-алкил, и более предпочтительно метил, этил, н-пропил или изопропил, и еще более предпочтительно метил и/или этил.

Что касается связи между одним или более четырехвалентными и/или одним или более трехвалентными элементами и кислородом в оксидной форме, следует отметить, что в принципе, указанная связь может иметь (преимущественно) ионный и/или ковалентный характер, причем предпочтительно указанная связь имеет (преимущественно) частично ионный и частично ковалентный характер.

Что касается предпочтительных вариантов способа согласно изобретению, в котором смесь, полученная на стадии (1), дополнительно содержит один или более трехвалентных элементов X в элементарной форме, по меньшей мере, часть одного или более трехвалентных элементов X соответственно преобразуют на стадии (2) в их оксидную форму, причем, как и для одного или более четырехвалентных элементов Y, указанные один или более трехвалентных элементов X содержат одну или более Х-О одинарных связей и/или одну или более Х=O двойных связей, и предпочтительно Х-O одинарных связей.

Что касается реагирования смеси на стадии (2) способа согласно изобретению, не существует особых ограничений в отношении условий, при которых смесь, полученную на стадии (1), подвергают реакции. Таким образом, в принципе, любые подходящие условия могут быть выбраны при условии, что, по меньшей мере, часть одного или более четырехвалентных элементов преобразуется в их оксидную форму. Согласно настоящему изобретению, тем не менее, предпочтительно, чтобы смесь на стадии (2) подвергали нагреванию, чтобы обеспечить возможность реакции смеси, полученной на стадии (1). В связи с этим, может быть выбрана любая подходящая температура, которая превышает комнатную температуру, чтобы дать возможность смеси, полученной на стадии (1), вступить в реакцию, так что, в качестве примера может использоваться температура в диапазоне от 30°С до температуры кипения смеси, полученной на стадии (1). Согласно указанным вариантам осуществления настоящего изобретения, в которых смесь, полученную на стадии (1), нагревают на стадии (2), предпочтительно, чтобы смесь нагревали до температуры в диапазоне от 35 до 100°С, более предпочтительно от 40 до 80°С и более предпочтительно от 45 до 60°С. Согласно особенно предпочтительному варианту осуществления настоящего изобретения, смесь, полученную на стадии (1), нагревают до температуры в диапазоне от 50 до 55°С для реагирования смеси на стадии (2).

Таким образом, предпочтительными являются варианты осуществления способа согласно изобретению, в которых реагирование смеси на стадии (2) включает в себя нагревание смеси, предпочтительно при температуре в диапазоне от 30°С до температуры кипениям смеси, полученной на стадии (1).

Согласно настоящему изобретению, один или более четырехвалентных элементов Y, используемых в качестве источника YO2, содержащихся в каркасной структуре цеолитного материала, кристаллизованного на стадии (3) способа согласно изобретению, могут быть полностью обеспечены на стадии (1). В соответствии с альтернативным предпочтительным вариантом осуществления способа согласно изобретению, тем не менее, один или более источников YO2 могут быть дополнительно обеспечены в смеси для кристаллизации на стадии (3) после воздействия реакции на смесь, полученную на стадии (1), на стадии (2). Таким образом, предпочтительными также являются варианты осуществления настоящего изобретения, в которых после стадии (2) и перед стадией (3) один или более источников YO2 дополнительно добавили к смеси, полученной на стадии (2).

Что касается одного или более четырехвалентных элементов Y, которые добавляют к смеси, полученной на стадии (1), и которые представлены в элементарной форме, в принципе также не существует каких-либо особых ограничений в отношении одного или более четырехвалентных элементов, содержащихся в одном или более источниках YO2, которые предпочтительно добавляются после стадии (2) и перед стадией (3) способа согласно изобретению. Таким образом, любые возможные один или более источников YO2 могут быть добавлены к смеси для кристаллизации после стадии (2), в частности, в отношении одного или более четырехвалентных элементов Y, содержащихся в ней, при условии, что цеолитный материал, имеющий каркасную структуру, содержащую YO2, может быть кристаллизован на стадии (3). В частности, Y, содержащийся в одном или более источниках YO2, который предпочтительно добавляют после стадии (2) и перед стадией (3), может быть таким же и/или отличным от одного или более четырехвалентных элементов, представленных в смеси, полученной на стадии (1), в которой предпочтительно Y одного или более источников YO2, добавленных после стадии (2) и перед стадией (3), отличается от Y одного или более четырехвалентных элементов Y, добавленных к смеси, полученной на стадии (1). Кроме того, что касается элементов Y, которые добавляют к смеси, полученной на стадии (1), Y в одном или более источниках YO2 предпочтительно выбирают из группы, состоящей из Si, Sn, Ti, Zr, Ge и смесей двух или более из них. Тем не менее, согласно особенно предпочтительному варианту осуществления настоящего изобретения, Y в одном или более источниках YO2 предпочтительно содержит Ti, в котором более предпочтительно Y в одном или более источниках YO2, которые добавляют к смеси после стадии (2) и перед стадией (3), представляет собой Ti.

Таким образом, предпочтительными также являются варианты осуществления способа согласно изобретению, в которых Y в одном или более источниках YO2, которые предпочтительно добавляют к смеси, полученной на стадии (2), выбирают из группы, состоящей из Si, Sn, Ti, Zr, Ge и смесей двух или более из них, Y предпочтительно представляет собой Ti.

В дополнение или в качестве альтернативы к одному или более источникам YO2, которые могут быть дополнительно добавлены к смеси, полученной на стадии (2) перед стадией (3), один или более источников X2O3 также может быть дополнительно добавлен к смеси, полученной на стадии (2) перед стадией (3) для получения цеолитного материала, имеющего каркасную структуру, содержащую YO2 и X2O3 в соответствии с другими предпочтительными вариантами способа согласно изобретению. В частности, указанные один или более источников X2O3, которые предпочтительно дополнительно добавляют к смеси, полученной на стадии (2), могут быть добавлены в дополнение к одному или более трехвалентным элементам X в элементарной форме, которые были добавлены к смеси, полученной на стадии (1), в соответствии с конкретными и предпочтительными вариантами способа согласно изобретению. В соответствии с настоящим изобретением, тем не менее, предпочтительно, чтобы в соответствии с конкретными и предпочтительными вариантами способа согласно изобретению, в которых один или более трехвалентных элементов X, содержащихся в смеси, полученной на стадии (2), и кристаллизованных на стадии (3), указанные один или более трехвалентных элементов X либо добавляли в элементарной форме в смесь, полученную на стадии (1), либо в виде одного или более источников X2O3 дополнительно добавляли к смеси, полученной на стадии (2).

Таким образом, предпочтительными являются варианты осуществления способа согласно изобретению, в которых после стадии (2) и перед стадией (3) один или более источников X2O3 дополнительно добавляют к смеси, полученной на стадии (2), для получения цеолитного материала, имеющего каркасную структуру, содержащую YO2 и X2O3.

Что касается X в одном или более источниках X2O3 в соответствии с указанными предпочтительными вариантами способа согласно изобретению, X может представлять собой один или более трехвалентных элементов, причем не существует особых ограничений в отношении конкретных трехвалентных элементов, которые могут содержаться в нем, при условии, что цеолитный материал, имеющий каркасную структуру, содержащую YO2 и X2O3, может быть кристаллизован на стадии (3). Согласно настоящему изобретению, тем не менее, предпочтительно, чтобы X в одном или более источниках X2O3 содержал один или более трехвалентных элементов, выбранных из группы, состоящей из Al, В, In, Ga и смесей из двух или более из них, где X предпочтительно содержит Al и/или В, и более предпочтительно В. Согласно особенно предпочтительным вариантам осуществления изобретения, X в одном или более источниках X2O3 представляет собой Al и/или В, и более предпочтительно В.

Таким образом, предпочтительными также являются варианты осуществления способа согласно изобретению, в которых X в одном или более источниках X2O3, которые предпочтительно добавляют к смеси, полученной на стадии (2), выбирают из группы, состоящей из Al, В, In, Ga и смесей двух или более из них, X предпочтительно представляет собой Al и/или В, и более предпочтительно представляет собой В.

Что касается состава смеси, кристаллизованной на стадии (3), в принципе, не существует какого-либо ограничения ни в отношении компонентов, содержащихся в ней, ни в отношении количества, в котором соответствующие компоненты содержатся в ней, при условии, что цеолитный материал может быть кристаллизован из смеси, полученной на стадии (2). Согласно настоящему изобретению, тем не менее, предпочтительно, чтобы смесь, кристаллизованная на стадии (3), содержала 1 вес. % или менее одного или более элементов М, в расчете на 100 вес. % одного или более четырехвалентных элементов Y в смеси, рассчитанных как элемент, соответственно, где М представляет собой натрий или калий, и где М также рассчитывается как элемент.

Таким образом, также неожиданно было обнаружено, что в соответствии со способом согласно изобретению, использование органической гидроксосоли в синтезе цеолитного материала, имеющего каркасную структуру, содержащую YO2, позволяет осуществлять синтез цеолитного материала, имеющего незначительное или нулевое содержание натрия и/или калия, так что, в дополнение к вышеупомянутым преимуществам, цеолитный материал, непосредственно полученный в процессе кристаллизации, не должен в дальнейшем подвергаться одному или более ионообменным процессам для получения продукта, имеющего незначительное или нулевое содержание натрия и/или калия, которые в большинстве вариантов применения приводят к нежелательным эффектам. Это контрастирует с известным уровнем техники, который обсуждался во вступительной части настоящей заявки, в котором также в случаях, где элементарный кремний используется для получения цеолита, это осуществляется в присутствии гидроксида натрия таким образом, что полученный продукт должен соответствующим образом подвергаться одному или более ионообменным процессам для получения цеолита, имеющего незначительное или нулевое содержание натрия и/или калия, как это непосредственно обеспечивается в соответствии со способом согласно изобретению.

В соответствии со способом согласно изобретению, также предпочтительно, чтобы смесь, кристаллизованная на стадии (3), содержала 0,5 вес. % или менее одного или более элементов М, в расчете на 100 вес. % одного или более четырехвалентных элементов Y, рассчитанных как элементы, и более предпочтительно 0,3 вес. % или менее одного или более элементов М, более предпочтительно 0,1 вес. % или менее, более предпочтительно 0,05 вес. % или менее, более предпочтительно 0,01 вес. % или менее, более предпочтительно 0,005 вес. % или менее, более предпочтительно 0,001 вес. % или менее, более предпочтительно 0,0005 вес. % или менее, и более предпочтительно 0,0001 вес. % или менее одного или более элементов М, в расчете на 100 вес. % Y. В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, смесь, кристаллизованная на стадии (3), по существу, свободна от одного или более элементов М согласно конкретным и предпочтительным вариантам, как определено в настоящей заявке.

Таким образом, предпочтительными также являются варианты осуществления способа согласно изобретению, в которых смесь, кристаллизованная на стадии (3), содержит 1 вес. % или менее одного или более элементов М, в расчете на 100 вес. % одного или более четырехвалентных элементов Y, рассчитанных как элемент, где М представляет собой натрий или калий.

В соответствии с указанными конкретными и предпочтительными вариантами осуществления изобретения в отношении содержания одного или более элементов М, содержащихся в смеси, кристаллизованной на стадии (3), также предпочтительно, чтобы М представлял собой как натрий, так и калий, так чтобы полученный цеолитный материал имел незначительное или нулевое содержание одного из двух щелочных металлов согласно любому из конкретных и предпочтительных вариантов осуществления настоящего изобретения. Более предпочтительно, М представляет собой любой металл, принадлежащий к группе щелочных металлов и, в частности, Li, Na, K, Rb и Cs. В соответствии с особенно предпочтительными вариантами способа согласно изобретению, кроме незначительного или нулевого содержания щелочных металлов, смесь кристаллизованная на стадии (3), дополнительно имеет незначительное или нулевое содержание щелочно-земельных металлов, так что М предпочтительно представляет собой группу как щелочных, так и щелочно-земельных металлов и, в частности Li, Na, K, Rb, Cs, Mg, Ca, Sr и Ba.

Таким образом, предпочтительными также являются варианты осуществления способа согласно изобретению, в которых М предпочтительно представляет собой натрий и калий, более предпочтительно группу щелочных металлов, и более предпочтительно, в которых М представляет собой группу щелочных и щелочноземельных металлов.

В соответствии с предпочтительными вариантами осуществления способа согласно изобретению, в которых смесь, кристаллизованная на стадии (3), содержит один или более трехвалентных элементов X в дополнение к одному или более четырехвалентным элементам Y, в принципе не существует особых ограничений согласно настоящему изобретению в отношении соответствующих количеств одного или более трехвалентных элементов X и одного или более четырехвалентных элементов Y, соответственно, при условии, что цеолитный материал, имеющий каркасную структуру, содержащую YO2 и X2O3 может быть кристаллизован на стадии (3). Таким образом, в качестве примера, молярное соотношение общего количества одного или более четырехвалентных элементов Y к общему количеству одного или более трехвалентных элементов X в любом случае может находится в диапазоне от 1 до 1000, причем указанное соотношение предпочтительно находится в диапазоне от 2 до 500, и более предпочтительно от 4 до 300, более предпочтительно от 6 до 100, более предпочтительно от 8 до 50, более предпочтительно от 10 до 30 и более предпочтительно от 11 до 26. В соответствии с особенно предпочтительными вариантами осуществления изобретения, молярное соотношение общего количества одного или более четырехвалентных элементов Y к общему количеству одного или более трехвалентных элементов X находится в диапазоне от 12 до 24.

Таким образом, согласно настоящему изобретению также предпочтительными являются варианты осуществления способа согласно изобретению, в которых в смеси, кристаллизованной на стадии (3), молярное соотношение общего количества одного или более четырехвалентных элементов Y к общему количеству одного или более трехвалентных элементов X находится в диапазоне от 1 до 1000.

Что касается условий, при которых кристаллизацию проводят на стадии (3) способа согласно изобретению, также не существует особых ограничений при условии, что цеолитный материал, имеющий каркасную структуру, содержащую YO2, может быть кристаллизован в процессе выполнения данного способа. Это относится не только к температуре и давлению, при которых может выполняться стадия (3), но также касается значения pH смеси, подвергаемой указанному процессу кристаллизации на стадии (3). Таким образом, в принципе, pH указанной смеси может иметь любую возможную величину при условии, что цеолитный материал, имеющий каркасную структуру, содержащую YO2, может быть кристаллизован. В соответствии с настоящим изобретением, тем не менее, предпочтительно, чтобы указанная смесь имела основную величину pH, которая является соответственно большей, чем рН=7 и, в котором, в частности, pH смеси, используемой для кристаллизации на стадии (3), составляет от 13 до 16 и более предпочтительно от 13,5 до 15,8, более предпочтительно от 14 до 15,5 и более предпочтительно от 14,5 до 15,3. В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, pH смеси, используемой для кристаллизации на стадии (3), находится в диапазоне от 14,7 до 15.

Согласно настоящему изобретению, не существует особых ограничений в отношении способа, который используется для определения pH смеси, используемой для кристаллизации на стадии (3), в соответствии с конкретными и предпочтительными вариантами его осуществления, в которых конкретные значения pH являются предпочтительными, при условии, что цеолитный материал, имеющий каркасную структуру, содержащую YO2, может быть кристаллизован на стадии (3) при таком значении pH. Тем не менее, предпочтительно в соответствии со способом согласно изобретению, чтобы уровень pH смеси, используемой для кристаллизации на стадии (3), определялся с использованием стеклянного электрода и более предпочтительно с помощью стандартного стеклянного электрода. В соответствии с особенно предпочтительным определением значений pH, используемых для определения конкретных и предпочтительных вариантов способа согласно изобретению, указанные значения pH относятся к значениям, полученным в соответствии с DIN 19263.

Таким образом, также предпочтительными являются варианты осуществления способа согласно изобретению, в которых pH смеси, используемой для кристаллизации на стадии (3), находится в диапазоне от 13 до 16.

Что касается параметров температуры и давления, при которых может выполняться кристаллизация на стадии (3) в соответствии со способом согласно изобретению, выше отмечалось, что любые подходящие условия в этом отношении могут быть использованы в способе согласно изобретению при условии, что цеолитный материал, имеющий каркасную структуру, содержащую YO2, может быть получен. Что касается температуры, при которой достигается кристаллизация на стадии (3), тем не менее, предпочтительно согласно настоящему изобретению, чтобы указанную кристаллизацию осуществляли при нагревании смеси. В этом отношении, смесь, кристаллизованная на стадии (3), может нагреваться до любой подходящей температуры, причем предпочтительно температуру выбирают в диапазоне от 100 до 250°С. Более предпочтительно, кристаллизация на стадии (3) предполагает нагревание смеси при температуре в диапазоне от 120 до 220°С и более предпочтительно от 140 до 200°С, и более предпочтительно от 160 до 180°С. В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, кристаллизация на стадии (3) предполагает нагревание смеси до температуры в диапазоне от 165 до 175°С.

Таким образом, еще более предпочтительными являются варианты осуществления настоящего изобретения, в которых кристаллизация на стадии (3) предполагает нагревание смеси, предпочтительно при температуре в диапазоне от 100 до 250°С.

Что касается давления, при котором осуществляется кристаллизация на стадии (3), также не существует особых ограничений, как было отмечено ранее, причем это соответственно относится к конкретным и предпочтительным вариантам осуществления способа согласно изобретению, в которых кристаллизацию на стадии (3) осуществляют при нагревании. Таким образом, кристаллизация на стадии (3) в основном может быть выполнена при нормальном давлении. В соответствии с предпочтительными вариантами способа согласно изобретению, тем не менее, кристаллизацию смеси на стадии (3) осуществляют при давлении, которое является повышенным относительно нормального давления. Термин "нормальное давление", используемый в контексте настоящего изобретения, относится к давлению 101,325 Па в идеальном случае. Тем не менее, это давление может изменяться в пределах, известных специалисту в данной области техники. В качестве примера, данное давление может находиться в диапазоне от 95000 до 106000 Па или от 96000 до 105000 Па, или от 97000 до 104000 Па, или от 98000 до 103000 Па, или от 99000 до 102000 Па.

В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, в которых кристаллизация на стадии (3) предполагает нагревание смеси, предпочтительно, чтобы указанное нагревание проводили в сольвотермических условиях, а это означает, что смесь кристаллизуют при аутогенном давлении растворителя, который используется, например, посредством проведения указанного нагревания в автоклаве или других сосудах для кристаллизации, пригодных для создания сольвотермических условий. В особенно предпочтительных вариантах, в которых растворитель содержит воду и предпочтительно дистиллированную воду, нагревание на стадии (3) соответственно, предпочтительно, проводят в гидротермальных условиях.

Таким образом, также предпочтительными являются варианты осуществления способа согласно изобретению, в которых кристаллизацию на стадии (3) проводят в сольвотермических условиях, предпочтительно в гидротермальных условиях.

В соответствии с конкретными вариантами осуществления способа согласно изобретению, в которых смесь, полученная на стадии (2), содержит твердое вещество, и, в частности, любые остаточные твердые вещества в виде фактического твердого остатка и/или твердого вещества, суспендированного в смеси, предпочтительно согласно настоящему изобретению, чтобы после стадии (2) и перед стадией (3) смесь освобождали от твердых веществ, и, в частности, от твердого вещества, которое образует твердый остаток в смеси, полученной на стадии (2). В частности, указанное отделение твердого вещества от смеси, полученной на стадии (2), особенно предпочтительно применять в тех случаях, где указанный твердый остаток содержит или состоит в основном из одного или более из одного или более четырехвалентных элементов Y, представленных в смеси, полученной на стадии (1), в частности, в соответствии с предпочтительными вариантами осуществления способа согласно изобретению, в которых нагревание смеси при аутогенном давлении выполняется на стадии (3). В соответствии с указанными предпочтительными вариантами осуществления способа согласно изобретению, не существует каких-либо особых ограничений в отношении способа, с помощью которого смесь освобождают от остаточного твердого вещества, таким образом, что указанная стадия отделения может быть выполнена с помощью любой одной или более стадий фильтрации, центрифугирования, декантации, включая любую комбинацию и/или последовательность одного или более из указанных способов отделения. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, тем не менее, предпочтительно, чтобы отделение твердого вещества от смеси, полученной на стадии (2), осуществлялось с помощью одной или более стадий фильтрации.

Таким образом, также предпочтительными являются варианты осуществления настоящего изобретения, в которых после стадии (2) и перед стадией (3), смесь освобождают от твердых веществ, предпочтительно посредством фильтрации, центрифугирования и/или декантации, и более предпочтительно посредством фильтрации.

Устройство, которое может использоваться в настоящем изобретении для кристаллизации, не имеет особых ограничений, при условии, что необходимые параметры процесса кристаллизации могут быть реализованы. В частности, в отношении предпочтительных вариантов, требующих особых условий кристаллизации, например, предпочтительных вариантов, осуществляемых в сольвотермических условиях, может использоваться любой тип автоклава или сосуда для расщепления.

Кроме того, в отношении периода, в течение которого предпочтительное нагревание на стадии (3) способа согласно изобретению, проводят для кристаллизации цеолитного материала, также не существует каких-либо особых ограничений в этом отношении при условии, что период нагревания является соответствующим для достижения кристаллизации цеолитного материала, имеющего каркасную структуру, содержащую YO2. Таким образом, в качестве примера, период нагревания может находится в диапазоне от 5 до 120 часов, и предпочтительно в диапазоне от 10 до 96 часов, более предпочтительно от 15 до 72 часов, более предпочтительно от 18 до 48 часов, более предпочтительно от 20 до 42 часов, более предпочтительно от 22 до 36 часов и более предпочтительно от 24 до 30 часов. Согласно альтернативным вариантам осуществления изобретения период нагрева может находится в любом случае в диапазоне от 2 до 20 дней, предпочтительно в диапазоне от 3 до 14 дней, более предпочтительно от 4 до 10 дней и более предпочтительно от 5 до 7 дней.

В соответствии с предпочтительными вариантами осуществления настоящего изобретения, в которых смесь нагревают на стадии (3), указанное нагревание может проводиться в течение всего процесса кристаллизации или только в течение одной или более его частей, при условии, что цеолитный материал, имеющий каркасную структуру, содержащую YO2, может быть кристаллизован. Предпочтительно, нагревание проводят в течение всего времени кристаллизации.

Дополнительно рассматривая средства кристаллизации на стадии (2) способа согласно изобретению, в принципе возможно согласно настоящему изобретению осуществлять указанную кристаллизацию либо в статических условия, либо посредством встряхивания смеси. В соответствии с вариантами осуществления изобретения, предполагающими встряхивание смеси, не существует особых ограничений в отношении средств, с помощью которых указанное встряхивание может быть выполнено таким образом, что любое из колебательных средств, вращение реакционного сосуда и/или механическое перемешивание реакционной смеси может быть использовано с этой целью, в которых в соответствии с указанными вариантами, предпочтительно, чтобы встряхивание достигалось посредством перемешивания реакционной смеси. В соответствии с альтернативными предпочтительными вариантами, тем не менее, кристаллизацию проводят в статических условиях, то есть при отсутствии каких-либо конкретных средств для встряхивания в течение процесса кристаллизации.

В целом, способ согласно настоящему изобретению может необязательно включать в себя дополнительные стадии для обработки и/или дополнительного физического и/или химического преобразования цеолитного материала, кристаллизованного на стадии (2), из смеси, полученной на стадии (1). Кристаллизованный материал может, например, подвергаться любой последовательности процедур выделения и/или промывания, в которых цеолитный материал, полученный посредством кристаллизации на стадии (2), предпочтительно подвергают, по меньшей мере, одной процедуре выделения и, по меньшей мере, одной процедуре промывания.

Выделение кристаллизованного продукта может быть достигнуто с помощью любых возможных средств. Предпочтительно, выделение кристаллизованного продукта может достигаться с помощью фильтрации, ультрафильтрации, диафильтрации, центрифугирования и/или методами декантации, в которых способы фильтрации могут в включать в себя стадии вакуумной фильтрации и/или фильтрации под давлением.

В отношении одной или более необязательных процедур промывания, может быть использован любой возможный растворитель. Промывочные агенты, которые могут быть использованы, включают в себя, например, воду, спирты, такие как метанол, этанол или пропанол, или смеси двух или более из них. Примерами смесей являются смеси двух или более спиртов, таких как метанол и этанол или метанол и пропанол, или этанол и пропанол, или метанол и этанол и пропанол, или смеси воды и, по меньшей мере, одного спирта, такие как вода и метанол или вода и этанол, или вода и пропанол, или вода и метанол и этанол, или вода и метанол и пропанол, или вода и этанол и пропанол, или вода и метанол и этанол и пропанол. Вода или смесь воды и, по меньшей мере, одного спирта, предпочтительно вода и этанол, являются предпочтительными, дистиллированная вода является особенно предпочтительной в качестве единственного промывочного агента.

Предпочтительно, выделенный цеолитный материал промывают до тех пор, пока величина pH промывочного агента, предпочтительно промывочной воды, не будет находиться в диапазоне от 6 до 8, предпочтительно от 6,5 до 7,5.

Кроме того, способ согласно изобретению может необязательно включать в себя одну или более стадий сушки. В целом, любые возможные средства сушки могут быть использованы. Процедуры сушки предпочтительно включают в себя нагревание и/или применения вакуума в отношении цеолитного материала. В предусмотренных вариантах осуществления настоящего изобретения, одна или более стадий сушки может включать в себя сушку распылением, предпочтительно распылительное гранулирование цеолитного материала.

В вариантах осуществления изобретения, которые включают в себя, по меньшей мере, одну стадию сушки, температура сушки предпочтительно находится в диапазоне от 25°С до 150°С, более предпочтительно от 60 до 140°С, более предпочтительно от 70 до 130°С и еще более предпочтительно в диапазоне от 75 до 125°С. Продолжительность сушки предпочтительно находится в диапазоне от 2 до 60 часов, более предпочтительно в диапазоне от 6 до 48 часов, более предпочтительно от 12 до 36 часов и еще более предпочтительно от 18 до 30 часов.

В дополнение или в качестве альтернативы необязательной сушки цеолитного материала, полученной на стадии (3), предпочтительно в соответствии с конкретными вариантами способа согласно изобретению, чтобы цеолитный материал подвергали процессу прокаливания. В принципе, указанный процесс прокаливания можно проводить при любой подходящей температуре, причем предпочтительно, чтобы температура, при которой проводят указанное прокаливание была достаточной для обеспечения возможности удаления, по меньшей мере, части органических материалов, содержащихся в микропористой структуре цеолитного материала, вследствие использования одной или более органических гидроксосолей в способе согласно изобретению. Таким образом, в качестве примера, прокаливание в соответствии с предпочтительными вариантами способа согласно изобретению может соответствующим образом проводиться при температуре в диапазоне где-то от 300 до 850°С, в котором предпочтительно указанную стадию прокаливания проводят при температуре от 350 до 700°С и более предпочтительно от 400 до 600°С. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, прокаливание на стадии (6) проводят при температуре, находящейся в диапазоне от 450 до 550°С.

Таким образом, также предпочтительными являются варианты осуществления способа согласно изобретению, в которых указанный способ дополнительно включает в себя:

(4) выделение цеолитного материала, предпочтительно посредством фильтрации, ультрафильтрации, диафильтрации, центрифугирования и/или методами декантации; и/или

(5) промывание цеолитного материала; и/или

(6) сушку и/или прокаливание цеолитного материала; и/или

(7) воздействие на цеолитный материал ионообменного процесса;

в котором одну или более из указанных стадий предпочтительно повторяют один или более раз.

В соответствии со способом согласно изобретению, кристаллизованная смесь, полученная на стадии (3), может непосредственно подвергаться любой одной или более из предпочтительных стадий обработки: выделению (4) и/или промывке (5), и/или сушке и/или прокаливанию (6), и/или ионообменному процессу (7). Альтернативно, кристаллизованная смесь, полученная на стадии (3), может сначала подвергаться обработке перед любой одной или более из стадий (4), (5), (6) и/или (7). В частности, в соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, включающими в себя одну или более стадий обработки после кристаллизации на стадии (3), предпочтительно, чтобы продукт кристаллизации, полученный на стадии (3), и, в частности, смесь кристаллизации, полученную непосредственно на указанной стадии, доводили до величины pH в диапазоне от 5 до 9 и более предпочтительно от 6 до 8, и еще более предпочтительно от 6,5 до 7,5. В соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, включающими в себя одну или более стадий обработки (4), (5), (6) и/или (7), предпочтительно, чтобы продукт кристаллизации, полученный на стадии (3), и, в частности, смесь кристаллизации, полученную на упомянутой стадии, сперва нейтрализовали перед любой одной или более из стадий обработки, и, в частности, чтобы ее pH довели до значения, находящегося в диапазоне от 6,8 до 7,2, причем значения pH, предпочтительно относятся к тем значениям, которые определены с помощью стандартного стеклянного электрода, как определено в настоящей заявке.

Таким образом, еще более предпочтительными являются варианты осуществления способа согласно изобретению, в которых после стадии (3) и перед стадией (4) величину pH продукта кристаллизации доводят до pH в диапазоне от 5 до 9.

В соответствии со способом согласно изобретению, цеолитный материал, кристаллизованный на стадии (3), может необязательно подвергаться, по меньшей мере, одной стадии ионообменного процесса на стадии (7), причем термин "ионообменный" согласно настоящему изобретению в целом относится к ионным элементам и/или молекулам, не имеющим каркасной структуры, содержащимся в цеолитном материале, которые, соответственно, заменяются другими ионами, которые, как правило, обеспечиваются из внешнего источника.

В целом, любой возможный ионообменный процесс со всеми возможными ионными элементами и/или молекулами может проводиться на цеолитном материале. Предпочтительно, чтобы в качестве ионных элементов использовался, по меньшей мере, один катион и/или катионный элемент, который предпочтительно выбирают из группы, состоящей из Н+, NH4+, и ионов каталитически активного металла. Предпочтительно, цеолитный материал сперва подвергают ионному обмену с Н+ и/или NH4+, и более предпочтительно с NH4+, прежде чем подвергнуть дальнейшему ионообменному процессу, более предпочтительно прежде чем подвергнуть ионообменному процессу с одним или более ионами каталитически активного металла. Что касается предпочтительных вариантов осуществления настоящего изобретения, в которых цеолитный материал сперва подвергают ионному обмену с NH4+, прежде чем подвергнуть дальнейшему ионообменному процессу, это также может быть достигнуто посредством преобразования ионов Н+, которые уже содержались в цеолитном материале в ионах NH4+, посредством соответствующей обработки аммиаком или его любым соединением-прекурсором.

В соответствии с другим вариантом осуществления способа согласно изобретению, цеолитный материал, кристаллизованный на стадии (3), непосредственно подвергают, по меньшей мере одной стадии сушки, предпочтительно распылительной сушки или распылительного гранулирования, без предварительного выделения, промывки или сушки цеолитного материала. Непосредственное воздействие на смесь, полученную на стадии (3) способа согласно изобретению, стадией распылительной сушки или распылительного гранулирования имеет то преимущество, что выделение и сушку осуществляют в одну стадию. Следовательно, согласно данному варианту осуществления настоящего изобретения, предлагается еще более предпочтительный способ, в котором также число стадий обработки после синтеза минимизировано, в результате чего цеолитный материал может быть получен посредством значительно упрощенного способа.

В соответствии с другим вариантом осуществления настоящего изобретения, цеолитный материал, полученный посредством кристаллизации на стадии (3), подлежит, по меньшей мере, одной стадии выделения (4) перед тем, как подвергается, по меньшей мере, одному ионообменному процессу, предпочтительно, по меньшей мере, одной стадии выделения (4), которая сопровождается, по меньшей мере, одной стадией промывки (5), и более предпочтительно, по меньшей мере, одной стадии выделения (4), которая сопровождается, по меньшей мере, одной стадией промывки (5), сопровождаемой, по меньшей мере, одной стадией сушки и/или прокаливания (6).

В общем, цеолитный материал, полученный в соответствии со способом согласно изобретению, может быть любым возможным цеолитным материалом, в котором предпочтительно указанный цеолитный материал, имеющий каркасную структуру, содержащую YO2, и предпочтительно содержащую дополнительно X2O3, полученный на стадии (3), содержит один или более цеолитов, имеющих каркасную структуру типа MFI. Среди предпочтительных цеолитных материалов, включающих в себя один или более цеолитов, имеющих каркасную структуру типа MFI, не существует каких-либо особых ограничений ни в отношении его типа и/или числа, ни в отношении его количества в цеолитном материале. В соответствии с предпочтительными вариантами осуществления настоящего изобретения, один или более цеолитов, имеющих каркасную структуру типа MFI, включает в себя один или более цеолитов, которые выбирают из группы, состоящей из ZSM-5, ZBM-10, [Ac-Si-O]-MFI, [Fe-Si-O]-MFI, [Ga-Si-O]-MFI, AMS-1B, AZ-1, бор-С, боралита С, энсилита, FZ-1, LZ-105, моноклинного H-ZSM-5, B-ZSM-5, мутинаита, NU-4, NU-5, силикалита, TS-1, TSZ, TSZ-III, TZ-01, USC-4, USI-108, ZBH, ZKQ-1B, ZMQ-TB, а также смесей двух или более из них, в которых более предпочтительно цеолитный материал включает в себя силикалит, ZSM-5, TS-1, B-ZSM-5 или смесей двух или более из них.

В дополнение к способу получения цеолитного материала, имеющего каркасную структуру, содержащую YO2, настоящее изобретение также относится к цеолитному материалу, имеющему каркасную структуру, содержащую YO2, который либо получают способом согласно настоящему изобретению, либо любым возможным способом, который приводит к получению цеолитного материала, имеющего каркасную структуру, содержащую YO2, как возможно получить в соответствии со способом согласно изобретению, в котором, в частности, способ согласно изобретению обозначает любой из конкретных и предпочтительных вариантов его осуществления, как определено в настоящей заявке.

Что касается цеолитного материала согласно настоящему изобретению, также не существует каких-либо ограничений в отношении типа каркасной структуры, которую он может содержать, так что он может, в принципе, иметь любую одну или более из каркасных структур, известных для цеолитных материалов, как, например, описанные в "Atlas of Zeolite Framework Types", 5th edition, Elsevier, London, England (2001). Что касается способа согласно изобретению, тем не менее, также предпочтительно, чтобы цеолитный материал включал в себя каркасную структуру типа MFI, причем более предпочтительно, чтобы цеолитный материал согласно любому из конкретных и предпочтительных вариантов осуществления настоящего изобретения имел каркасную структуру типа MFI. Также, что касается указанных особенно предпочтительных вариантов осуществления изобретения, не существует особых ограничений в отношении типа и/или числа цеолитов, имеющих каркасную структуру типа MFI, которые могут содержаться в цеолитном материале, в котором предпочтительно указанный один или более цеолитов выбирают, из группы, состоящей из ZSM-5, ZBM-10, [Ac-Si-O]-MFI, [Fe-Si-O]-MFI, [Ga-Si-O]-MFI, AMS-1B, AZ-1, бор-С, боралита С, энсилита, FZ-1, LZ-105, моноклинного H-ZSM-5, B-ZSM-5, мутинаита, NU-4, NU-5, силикалита, TS-1, TSZ, TSZ-III, TZ-01, USC-4, USI-108, ZBH, ZKQ-1B, ZMQ-TB, a также смесей двух или более из них. В соответствии с вариантами осуществления изобретения, которые являются особенно предпочтительными согласно настоящему изобретению, цеолитный материал включает в себя один или более цеолитов, выбранных из группы, состоящей из силикалита, ZSM-5, TS-1, B-ZSM-5 и смесей двух или более из них.

В зависимости от конкретных потребностей своего применения, цеолитные материалы согласно настоящему изобретению могут использоваться как таковые, в виде порошка, распылительного порошка или распылительного гранулята, полученных посредством описанных выше способов отделения, например посредством декантации, фильтрации, центрифугирования или распыления.

Во многих промышленных применениях, часто желательно со стороны пользователя не использовать цеолитный материал в виде порошка или напыляемого материала, т.е. цеолитный материал, полученный посредством отделения материала из его маточного раствора, необязательно включая промывку и сушку с последующим прокаливанием, а использовать цеолитный материал, который подвергают дальнейшей обработке с получением формованных изделий. Такие формованные изделия требуются, в частности, во многих промышленных процессах, например, во многих процессах, в которых цеолитный материал согласно настоящему изобретению используют в качестве катализатора или адсорбента.

Таким образом, настоящее изобретение также относится к формованным изделиям, содержащим один или более цеолитных материалов согласно изобретению.

В целом, порошок или напыляемый материал может формоваться без каких-либо других соединений, например, с помощью подходящего уплотнения для получения формованных изделий с заданной геометрией, например, таблеток, цилиндров, сфер или тому подобное.

Предпочтительно, порошок или напыляемый материал смешивают или наносят как покрытие с помощью соответствующего огнеупорного связующего компонента. В целом, подходящие связующие компоненты представляют собой любые соединения, которые обеспечивают адгезию и/или когезию между частицами одного или более цеолитных материалов, подлежащих связыванию, которое выходит за рамки физической адсорбции, которая может иметь место без связующего компонента. Примерами таких связующих компонентов являются оксиды металла, такие как, например, SiO2, Al2O3, TiO2, ZrO2 или MgO или глины, или смеси двух или более из этих соединений. Глины природного происхождения, которые могут использоваться, включают в себя семейство монтмориллонитовых и каолиновых глин, причем данные семейства включают в себя суббентониты и каолины, обычно известные как глины Дикси, Макнами, Джорджии и Флориды или другие, в которых основным минеральным компонентом является галлуазит, каолинит, диккит, накрит или анауксит. Такие глины могут использоваться в сыром виде после непосредственной добычи или вначале их подвергают прокаливанию, кислотной обработке или химической модификации. Кроме того, один или более цеолитных материалов согласно настоящему изобретению могут быть скомбинированы с пористым матричным материалом, таким как диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, диоксид кремния-оксид циркония, диоксид кремния-оксид тория, диоксид кремния-оксид бериллия и диоксид кремния-оксид титана, а также с тройными композициями, такими как диоксид кремния-оксид алюминия-оксид тория, диоксид кремния-оксид алюминия-оксид циркония, оксид кремния-оксид алюминия-оксид магния и оксид кремния-оксид магния-оксид циркония.

Один или более цеолитных материалов согласно настоящему изобретению может, таким образом, быть представлен в виде экструдатов, гранул, таблеток или частиц любой другой подходящей формы, для использования в качестве уплотненного слоя частиц катализатора или в виде формованных изделий, таких как пластины, седельные опоры, трубки или тому подобное.

Также предпочтительно, чтобы порошок или напыляемый материал, необязательно после смешивания или покрытия с помощью подходящего огнеупорного связующего компонента, как описано выше, формировался в виде суспензии, например, с водой, которая осаждается на подходящем огнеупорном носителе. Суспензия может также содержать другие соединения, такие как, например, стабилизаторы, пеногасители, промоторы или тому подобное. Как правило, носитель содержит элемент, часто называемый "ячеистым" носителем, включающим в себя одну или более огнеупорных масс, имеющих множество тонких, параллельных каналов потока газа, проходящих через нее. Такие носители хорошо известны в данной области техники и могут быть изготовлены из любого подходящего материала, такого как кордиерит или тому подобное.

В общем, цеолитные материалы, описанные выше, могут быть использованы в качестве молекулярного сита, адсорбента, катализатора, подложки катализатора или их связующего компонента. Например, цеолитные материалы могут использоваться в качестве молекулярного сита для сушки газов или жидкостей, для селективного молекулярного разделения, например, для разделения углеводородов или аминов; в качестве ионообменников; в качестве химического носителя; в качестве адсорбента, в частности, в качестве адсорбента, предназначенного для разделения углеводородов или аминов; или в качестве катализатора. Наиболее предпочтительно, чтобы цеолитные материалы согласно настоящему изобретению использовались в качестве катализатора и/или в качестве подложки катализатора.

Таким образом, настоящее изобретение также относится к использованию цеолитного материала по любому из конкретных и предпочтительных вариантов осуществления настоящего изобретения в качестве молекулярного сита, катализатора, подложки катализатора и/или в качестве адсорбента, в которых цеолитный материал предпочтительно используется в качестве молекулярной ловушки для химических соединений, в качестве катализатора и/или в качестве подложки катализатора.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, один или более цеолитных материалов согласно изобретению используют в каталитическом процессе, предпочтительно в качестве катализатора и/или подложки катализатора, и более предпочтительно в качестве катализатора. В целом, цеолитный материал согласно изобретению может быть использован в качестве катализатора и/или подложки катализатора в любом возможном каталитическом процессе, причем предпочтительным является процесс, который включает в себя преобразование, по меньшей мере, одного органического соединения, более предпочтительно органических соединений, содержащих, по меньшей мере, одну углерод-углеродную и/или углерод-кислородную и/или углерод-азотную связь, более предпочтительно органических соединений, содержащих, по меньшей мере, одну углерод-углеродную и/или углерод-кислородную связь, и еще более предпочтительно органических соединений, содержащих, по меньшей мере, одну углерод-углеродную связь.

Кроме того, предпочтительно, согласно настоящему изобретению, чтобы один или более цеолитных материалов использовался в качестве молекулярной ловушки для органических соединений. В целом, любой тип органического соединения может улавливаться в цеолитных материалах, причем предпочтительно, чтобы соединение улавливалось обратимым способом, так чтобы оно могло быть впоследствии освобождено из цеолитных материалов, причем предпочтительно, чтобы органическое соединение высвобождалось предпочтительно без его преобразования, посредством повышения температуры и/или снижения давления. Кроме того, предпочтительно, чтобы один или более цеолитных материалов использовался для улавливания органических соединений, размеры которых позволяют им проникать в микропористую систему молекулярной структуры. Согласно еще одним вариантам осуществления настоящего изобретения, предпочтительно, чтобы захваченные соединения высвобождались, по меньшей мере, с их частичным преобразованием в химическую производную и/или продукт их разложения, предпочтительно продукт их термического разложения.

При приготовлении конкретных каталитических композиций или композиций для различных целей, возможно также смешивать один или более цеолитных материалов согласно настоящему изобретению, по меньшей мере, с одним другим каталитически активным материалом или материалом, являющимся активным в отношении предполагаемого назначения. Также можно смешивать, по меньшей мере, два различных материала согласно изобретению, которые могут отличаться по своему молярному соотношению YO2: X2O3, причем еще более предпочтительными являются два материала согласно изобретению, отличающиеся по своему молярному соотношению SiO2: Al2O3. Также можно смешивать, по меньшей мере, два различных материала согласно изобретению, по меньшей мере, с одним каталитически активным материалом или материалом, являющимся активным в отношении предполагаемого назначения.

Что касается вариантов применения, в которых могут использоваться цеолитные материалы согласно изобретению, они могут быть использованы любым возможным способом, в котором они предпочтительно используются в качестве молекулярного сита, в качестве адсорбента, для ионного обмена, в качестве катализатора и/или в качестве подложки катализатора. В отношении конкретных каталитических применений, в которых они могут быть использованы, не существует каких-либо особых ограничений при условии, что каталитический эффект может быть достигнут и/или усиливается, причем цеолитные материалы предпочтительно используют в качестве катализатора для катализируемой кислотой и/или окислительной реакции, и более предпочтительно в качестве катализатора для одной или более реакции изомеризации, предпочтительно изомеризации одного или более углеводородов, реакции алкилирования, реакции ацилирования, реакции эпоксидирования, реакции аммоксидирования и их комбинации. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, цеолитный материал используется в качестве катализатора эпоксидирования.

ОПИСАНИЕ ФИГУР

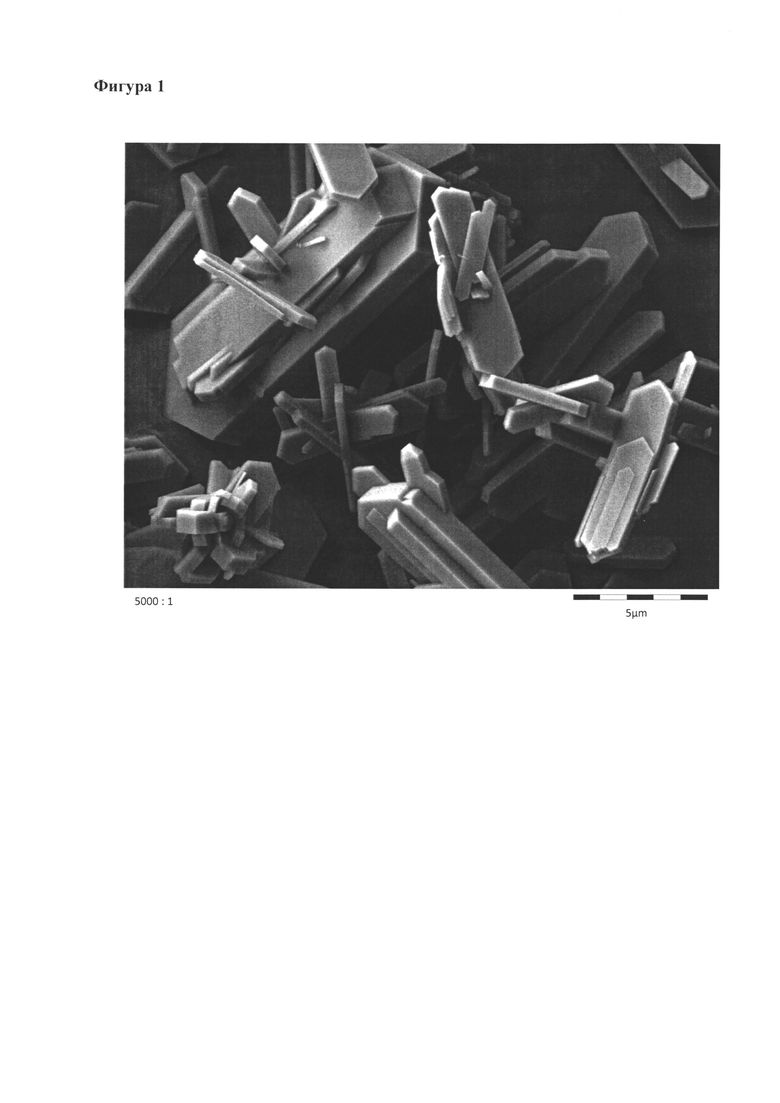

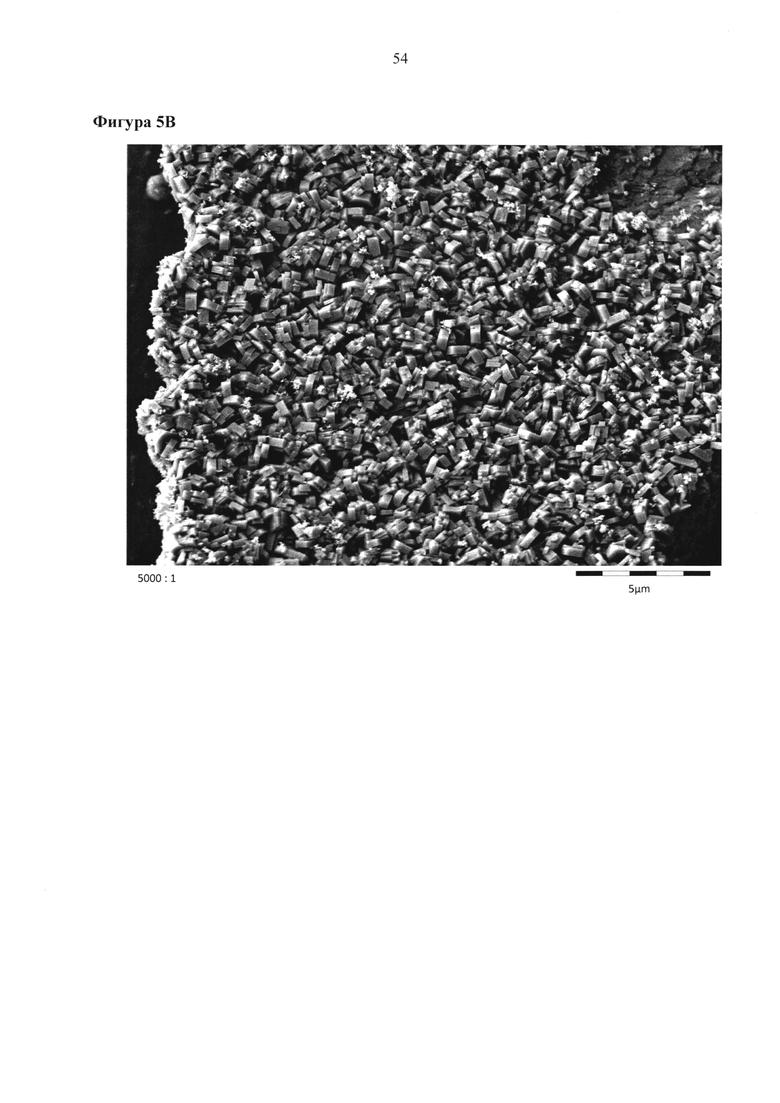

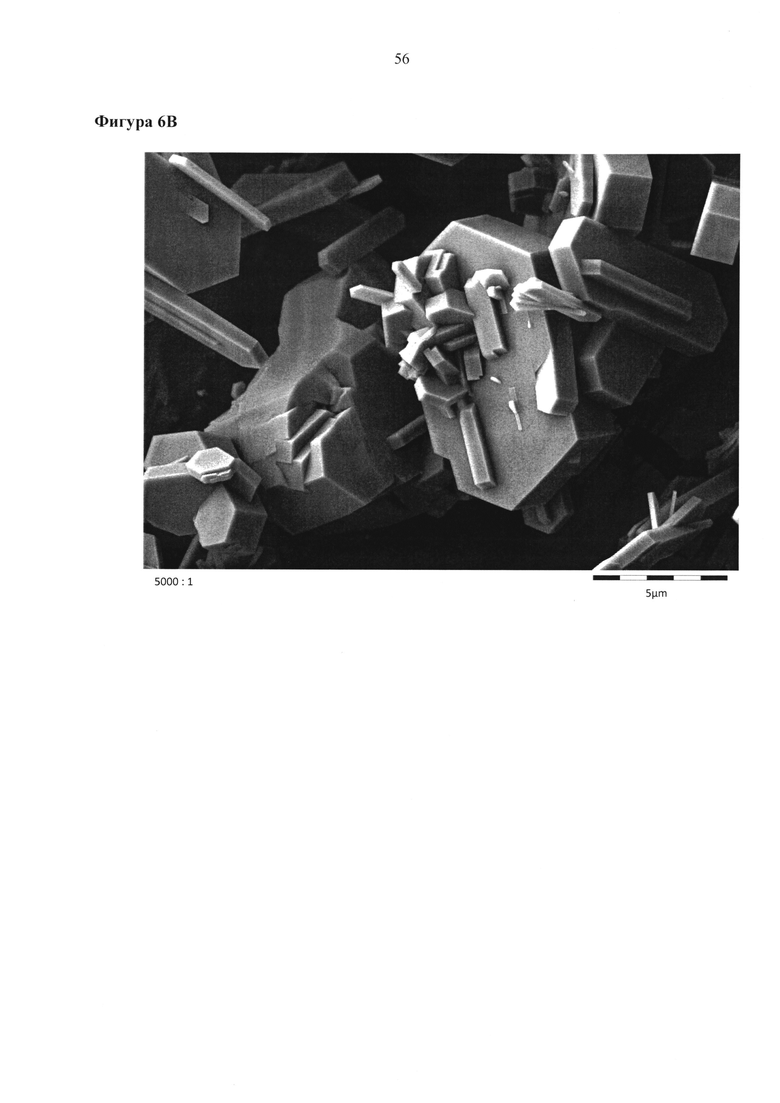

Фигуры 1, 5В и 6В, соответственно, показывают снимок, полученный с помощью сканирующего электронного микроскопа (SEM), соответствующего цеолитного продукта, который был получен в соответствии с Примерами 1, 5В и 6В, соответственно, используя увеличение 5000:1. В нижнем правом углу микрофотографий SEM, единица длины, соответствующая 5 мкм на снимке, представлена в виде линейки, окрашенной в клетку с 5 субъединицами по 1 мкм, соответственно.

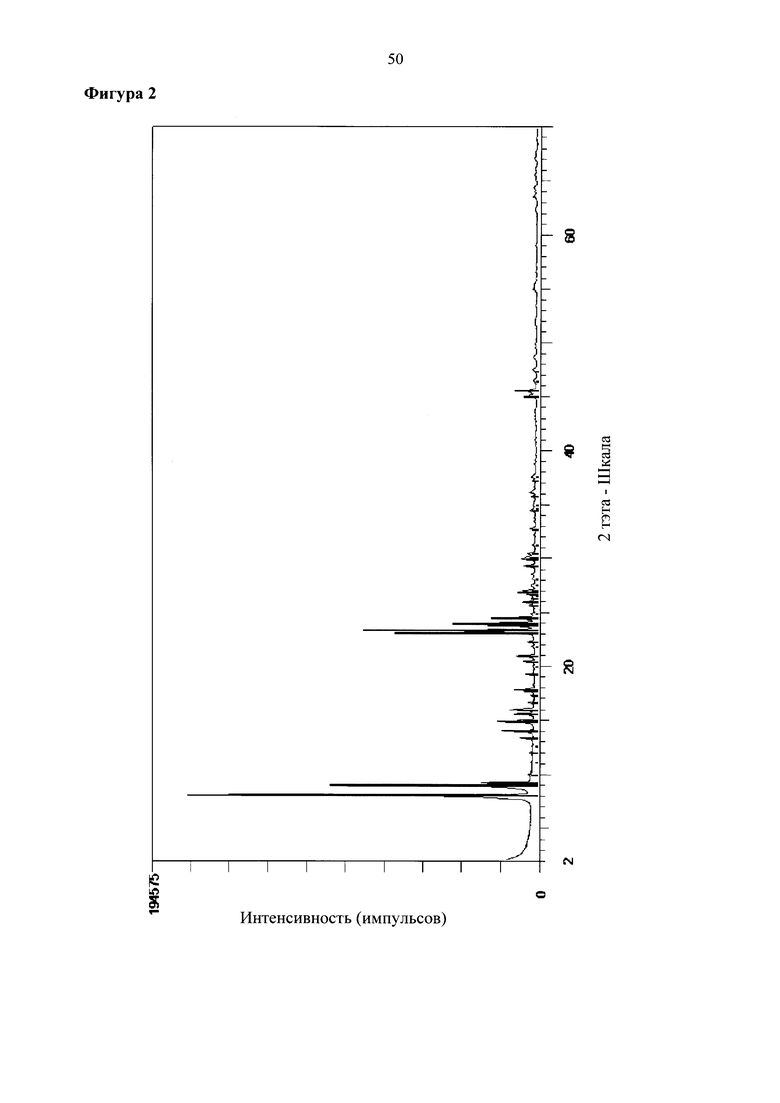

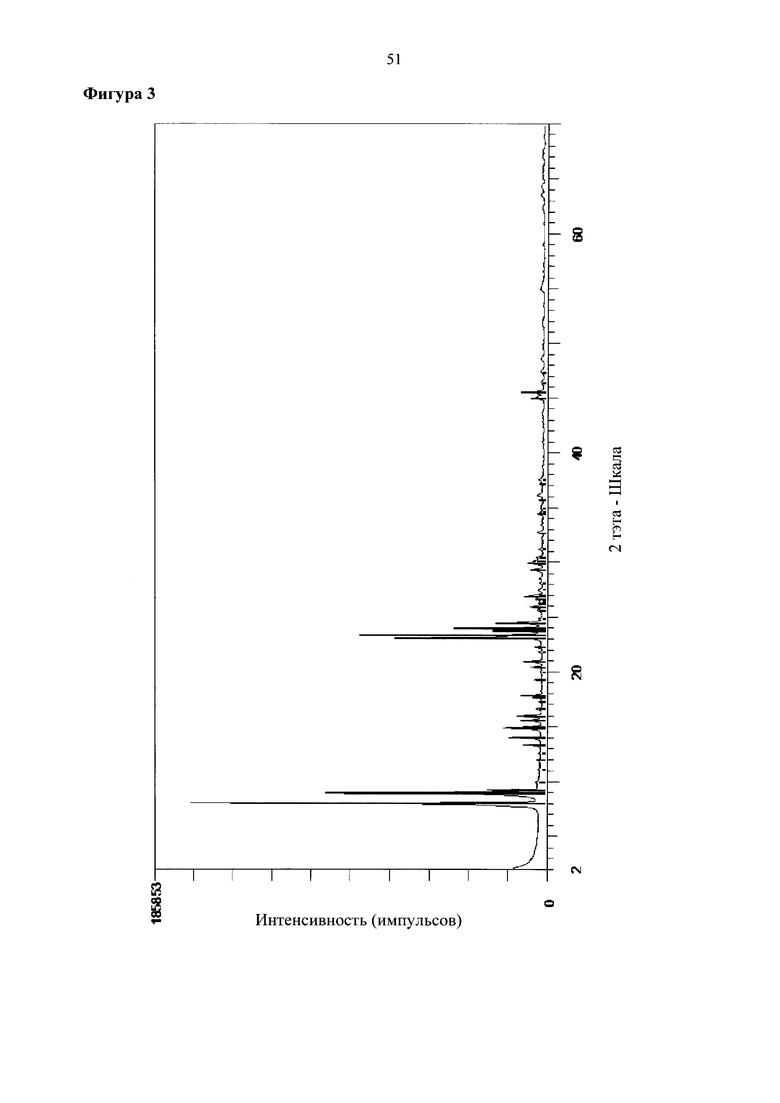

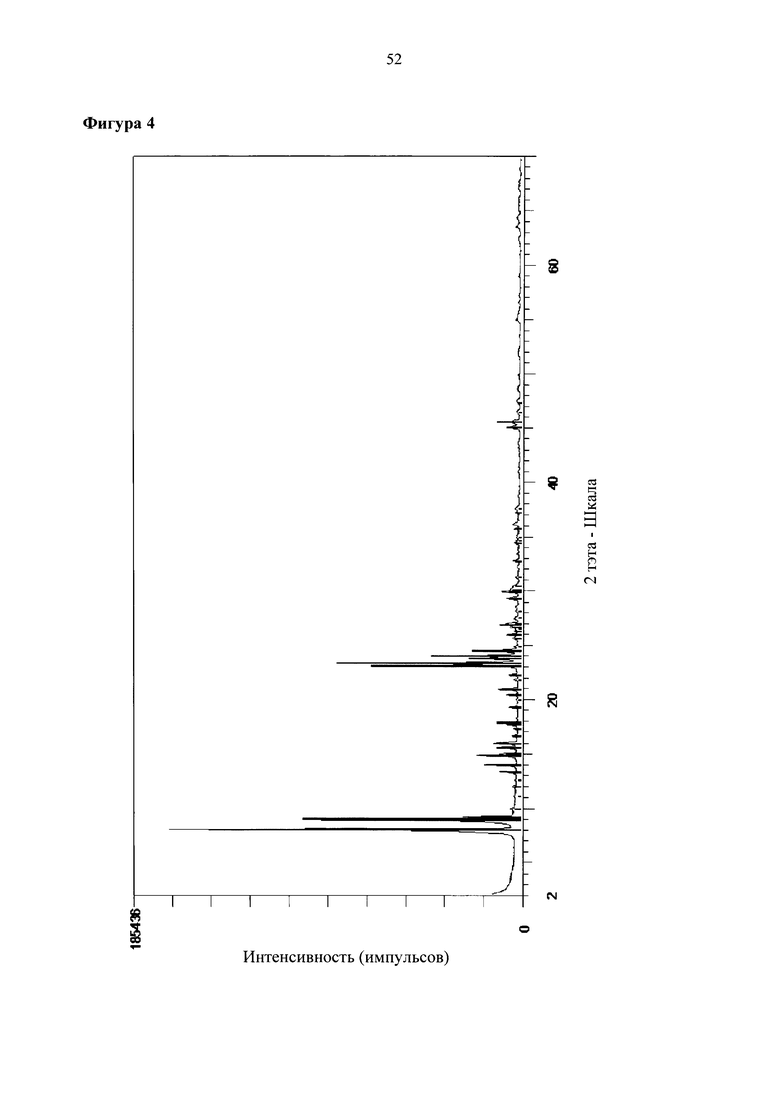

Фигуры 2-4, соответственно, показывают дифракционную рентгенограмму (измеренную с помощью Cu К-альфа-1 излучения) кристаллических материалов, полученных в соответствии с Примерами 2-4. На фигуре угол рассеяния 2 тэта в градусах (°) показан по оси абсцисс, а интенсивность нанесена по оси ординат. Для сравнения, спектрограмма линейного спектра ZSM-5 была включена в спектры.

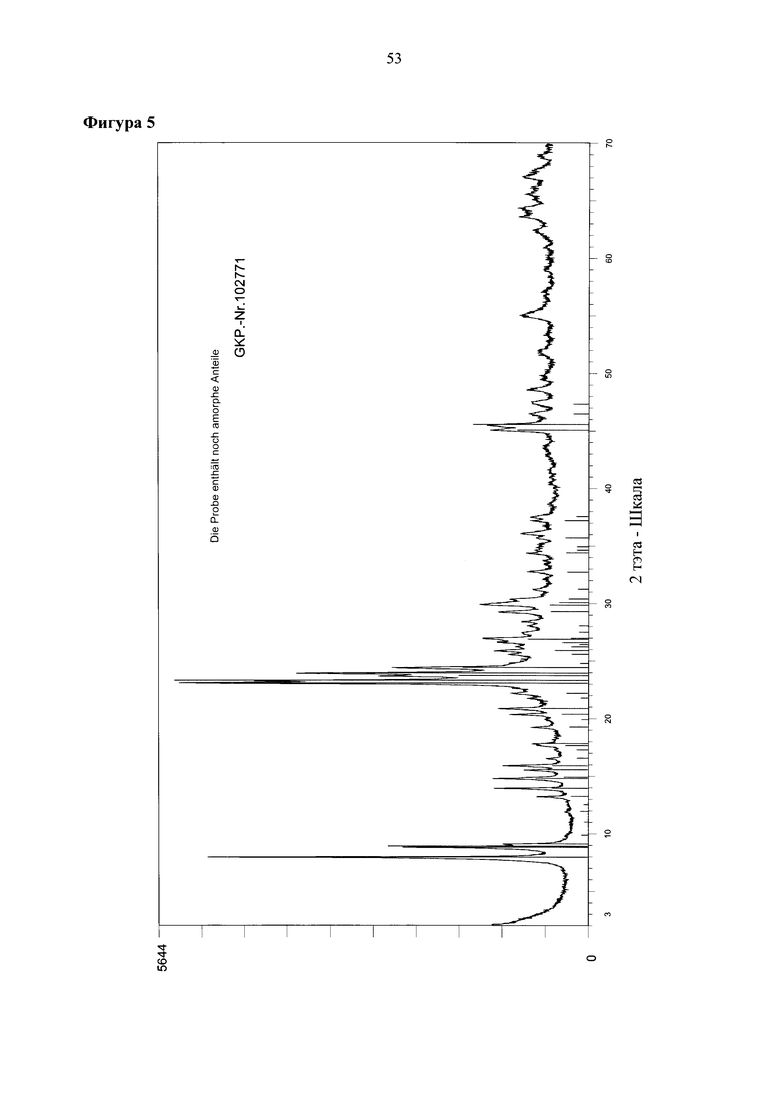

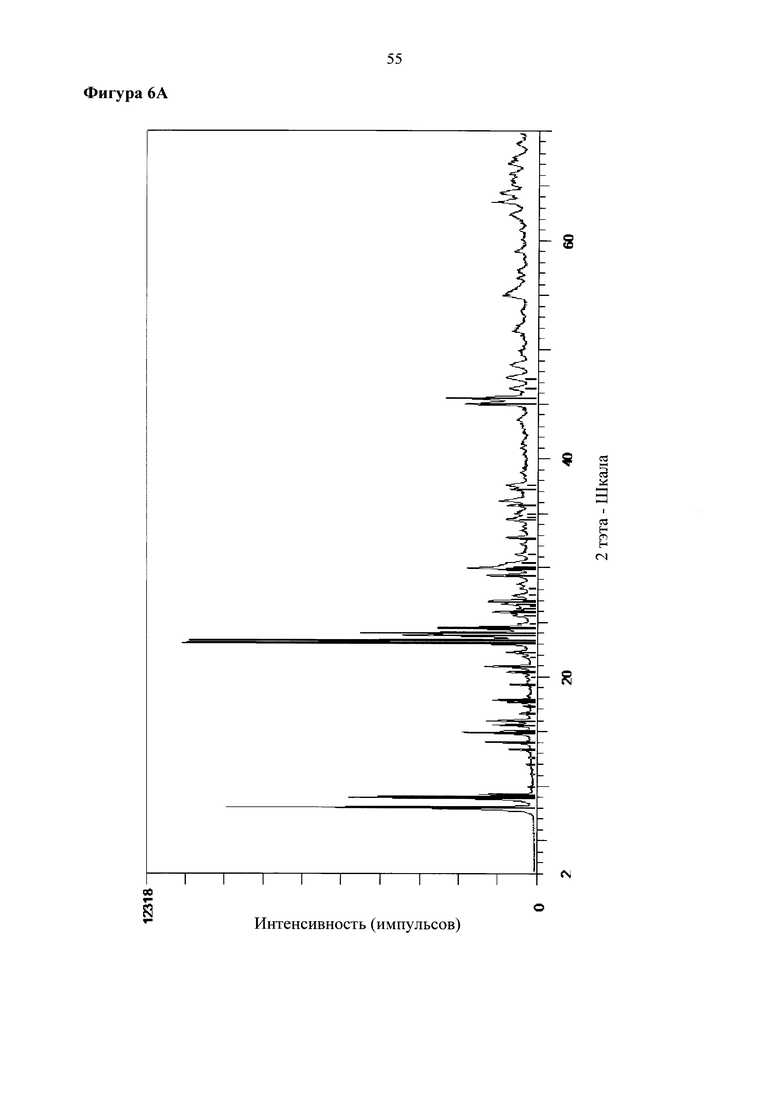

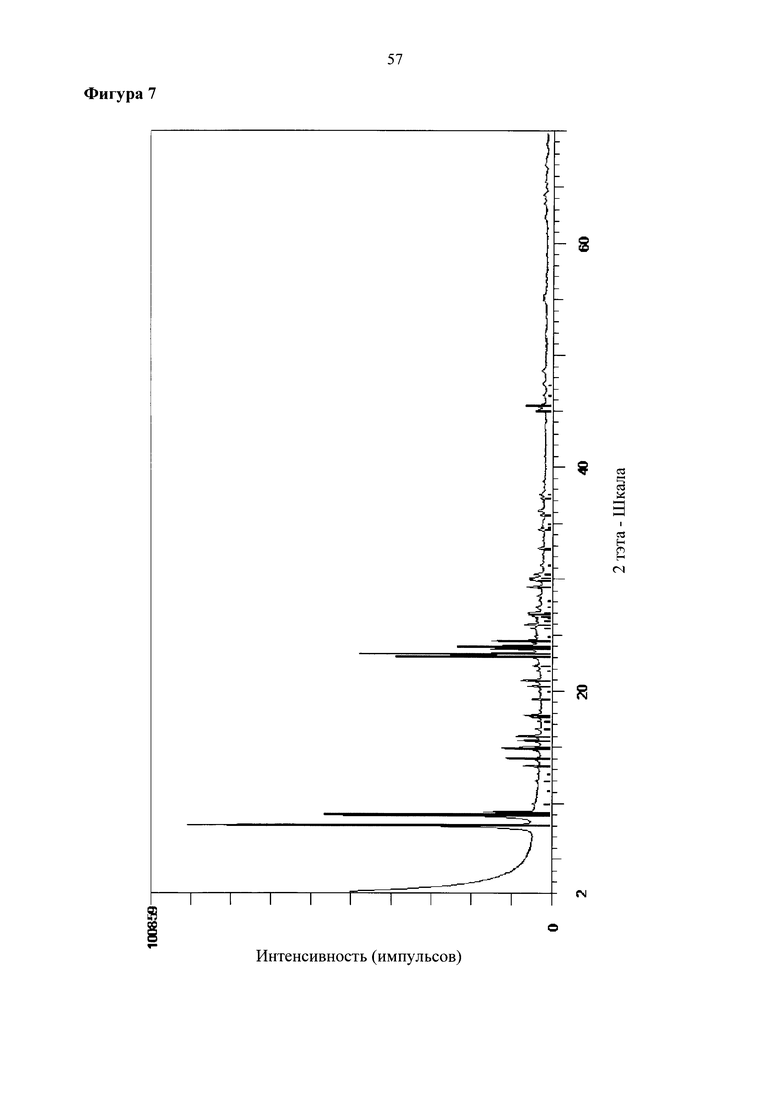

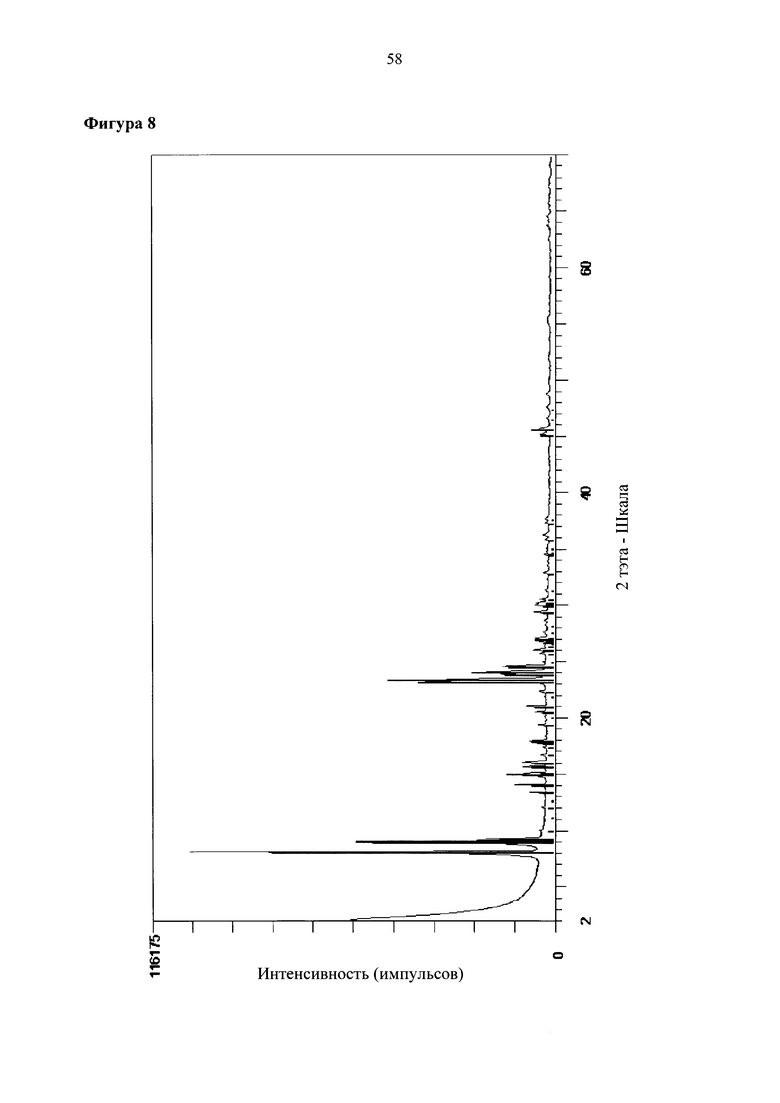

Фигура 5А показывает дифракционную рентгенограмму (измеренную с помощью Cu К-альфа-1 излучения) кристаллического материала, полученного в соответствии с Примером 5. На фигуре угол рассеяния 2 тэта в градусах (°) показан по оси абсцисс, а интенсивность нанесена по оси ординат. Для сравнения, спектрограмма линейного спектра ZSM-5 была включена в спектры.