Изобретение относится к иерархическим цеолитным материалам с внутрикристаллическими макро- и микропорами, а также к способам их получения.

Цеолиты или цеолитоподобные материалы ("цеотипы") относятся к важнейшим каталитическим материалам в нефтепереработке и нефтехимической промышленности [Marcilly et al. Oil & Gas Science and Technology, 56 (2001) 499; Primo et al., Chem. Soc. Rev. (2014) DOI: 10.1039/C3CS60394F]. Широкое применение цеолитов в качестве катализаторов при получении самых разных продуктов объясняется в значительной степени их регулируемой кислотностью и прекрасно структурированными микропорами [Martinez et al. Coordination Chemistry Reviews, 255 (2011) 1580]. Наличие микропор, диаметры которых сопоставимы по порядку величины с размером молекул, ведет к отличной селективности по форме в различных процессах, катализируемых цеолитами [Martinez et al. Coordination Chemistry Reviews, 255 (2011) 1580]. Правда, из-за этих малых пор возникают также некоторые проблемы. Сюда относятся: (i) медленный перенос различных химических частиц к активным центрам и от них, (ii) ускорение дезактивации катализатора из-за закоксовывания и (iii) ограничение каталитических превращений на цеолитах малыми молекулами [Chen et al. J. Mater. Chem., 22 (2012) 17381; Li et al. ChemCatChem, 6 (2014) 46].

С целью улучшения эффективности и срока службы цеолитов в разных реакциях были разработаны различные стратегии [Serrano et al., Chem. Soc. Rev., 42 (2013) 4004]. Они базируются либо на уменьшении размеров отдельных цеолитных кристаллов, либо на получении иерархических цеолитов [Chen et al. J. Mater. Chem., 22 (2012) 17381, Serrano et al., Chem. Soc. Rev., 42 (2013) 4004]. Практическое применение первой стратегии затруднено из-за трудоемкой регенерации нанокристаллов после гидротермического синтеза [Hartmann et al., Angew. Chem. 116 (2004) 6004]. Вторая стратегия, включающая подготовку иерархических цеолитов, привлекает большое внимание как со стороны промышленности, так и с точки зрения исследований. Иерархические цеолиты (т.е. цеолиты с иерархической пористой структурой) отличаются от обычных (чисто микропористых) цеолитов эффективным массопереносом и, как следствие, более длительным сроком службы катализаторов во многих реакциях [Li et al. ChemCatChem, 6 (2014) 46]. Цеолиты с иерархической пористой структурой имеют более одного уровня пористости. Согласно ИЮПАК, имеется три разных уровня пористости, они включают микропоры (диаметр пор dp до < 2 нм), мезопоры (dp 2-50 нм) и макропоры (dp более 50 нм) [Haber et al. IUPAC, Pure and Appl. Chem., 63 (1991) 1227]. Иерархическиe цеолиты могут содержать либо микро- и мезо-, либо микро- и макропоры, либо все три уровня пористости [Chen et al. J. Mater. Chem., 22 (2012) 17381] сразу, причем решающим критерием для иерархии является образование сшивок между имеющимися уровнями пористости.

В последние годы в литературе сообщалось о нескольких иерархических цеолитах [Serrano et al., Chem. Soc. Rev., 42 (2013) 4004; Lopez-Orozco et al., Adv. Mater., 23 (2011) 2602; Chen et al. J. Mater. Chem., 22 (2012) 17381; Li et al. ChemCatChem, 6 (2014) 46]. Большинство этих материалов содержит комбинации микро- и мезопор, и лишь немногие из них обладают дополнительной макропористостью. Это медленное создание цеолитов с микро- и макропорами не связано с второстепенной ролью таких материалов. Так, очень хорошо известно, что цеолиты с макропорами имеют лучшие диффузионные и массообменные свойства, что очень важно для целого ряда применений, таких как катализ, адсорбция, процессы разделения и очистки. Кроме того, считается, что макропоры могут снизить отложение кокса и, тем самым, повысить срок службы катализатора [Chen et al., J. Mater. Chem., 22 (2012) 17381]. Согласно Chen et al., для получения цеолитов с макропорами широко распространены методы, базирующиеся на использовании твердых шаблонов. При этом в качестве твердых шаблонов для образования макропор используются углерод, полимеры, коллоидные частицы, монолиты или соединения металлов, как CaCO3 [Dong et al., Adv. Mater. 14 (2002) 1506; Zhao et al., Catal Lett 136 (2010) 266; Zhu et al., Chem. Mater., 20 (2008) 1134; Chen et al. J. Mater. Chem., 22 (2012) 17381]. Цеолиты, которые были получены в присутствии таких шаблонов, в типичном случае имеют трехмерную монолитную структуру. Хотя методы с твердым шаблоном были очень хорошо исследованы и часто применяются, их применимость по некоторым причинам ограничена и спорна. К этим причинам относятся: (i) многостадийный способ синтеза, (ii) использование затравки, которую необходимо готовить отдельно, (iii) плохая термостабильность полимеров в условиях синтеза, (iv) образование трещин в коллоидных кристаллах, (v) жесткие условия удаления шаблона и (vi) слишком длительное время образования 3D-структуры и ее инфильтрация.

Tamon et al., Chemical Engineering Transactions, Vol. 32, 2013, 2059 и EP 1394113 A2 описывают поликристаллические цеолитные материалы, содержащие микро- и макропоры.

Согласно Zhu et al., наночастицы CaCO3 использовали в качестве шаблона для образования материалов на базе силикалита-1 [Zhu et al., Chem. Mater., 20 (2008) 1134], которые содержат поры с очень широким распределением, примерно от 10 до 100 нм. Частицы полученного материала не имеют четких границ кристаллов, но имеют агрегатную структуру из большого числа монокристаллов. Этот способ также имеет тот недостаток, что наночастицы CaCO3 сначала необходимо диспергировать, прежде чем их можно будет использовать для гидротермического синтеза цеолита. Кроме того, материал на базе силикалита-1 после гидротермического синтеза необходимо обрабатывать кислотами, чтобы удалить шаблон. Помимо этого, состав данных материалов ограничен силикатом.

Другим подходом к получению цеолитов с макропорами является применение мезопористых частиц оксида кремния, которые были предварительно обработаны зародышами цеолита. Эти предварительно обработанные частицы оксида кремния служат в последующем парофазном превращении одновременно шаблоном для образования полых цеолитных частиц [Dong et al., Chem. Mater., 14 (2002) 3217]. Самое большое преимущество этого способа состоит в том, что не требуется жестких этапов дополнительной обработки для удаления макропористого шаблона из синтезированного продукта. В то же время, и при таком способе требуется многостадийный процесс синтеза. Кроме того, получают полые цеолитные частицы, которые состоят из отдельных сферических частиц. Эти частицы состоят из единственного макропористого полого пространства, окруженного тонким поликристаллическим цеолитным слоем. Хотя такие структуры выгодны для включения чужеродных молекул, но из-за ограниченной механической стабильности и поликристалличности они очень плохо подходят для применения, например, в каталитических слоях.

Учитывая вышеизложенное, задачей настоящего изобретения была разработка макропористого цеолитного материала, при получении и применении которого можно было бы избежать указанных выше недостатков.

Следующая задача изобретения состоит в том, чтобы разработать упрощенный способ, приводящий к таким цеолитным материалам с выраженной макропористостью в монокристаллах.

Для решения этой задачи настоящее изобретение предлагает цеолитный материал с выраженной макропористостью в монокристаллах и с окруженными макропорами микропористыми стенками из высококристаллического цеолита. Иерархическая структура пор в материале по настоящему изобретению может обеспечить отличные диффузионные свойства и высокую устойчивость к образованию кокса в различных каталитических реакциях. Поэтому макропористые цеолиты по изобретению подходят, например, в качестве катализаторов для нефтепереработки, для превращений углеводородов, например, в окислительно-восстановительных реакциях, изомеризации и реакциях конденсации. Кроме того, материалы по настоящему изобретению находят применение в технологии разделения, при получении мембран и композиционных материалов, а также в качестве носителей для иммобилизации различных макромолекул (например, ферментов, красителей).

Кроме того, предлагается способ получения таких цеолитных материалов с выраженной макропористостью в монокристаллах. Способ согласно изобретению является простым и быстрым в осуществлении, так что можно напрямую, то есть без предварительных или более поздних этапов (приготовление затравки, изменение знака заряда оксидных частиц, используемых в качестве исходного материала, покрытие оксидных частиц, используемых в качестве исходного материала, затравкой, получение шаблонов макропор, диспергирование шаблона для образования макропор, покрытие шаблона затравкой, образование 3D-структуры и удаление шаблона для освобождения макропор), получить цеолитные монокристаллы с внутрикристаллическими макропорами.

Цеолитный материал по изобретению содержит цеолитные монокристаллы, имеющие внутрикристаллическую систему пор, которая содержит по меньшей мере одну микропористую систему и по меньшей мере одну макропористую систему, причем внутри монокристаллов образовано несколько макропор в пределах микропористой цеолитной каркасной структуры, и имеется по меньшей мере одна система взаимосвязанных макропор, которая имеет один или несколько выходов на поверхность кристалла.

Каркасная структура цеолитов или цеолитных материалов образована тетраэдрическими звеньями, соединенными их углами. В этих тетраэдрических звеньях атом T окружен четырьмя атомами кислорода, так что эти звенья можно также описать формулами TO2 или TO4/2. При этом T обозначает элемент, способный образовать оксидную решетку и находиться в тетраэдрической координации (здесь называется также "решеткообразующим элементом"). Типичными решеткообразующими элементами, оксиды которых подходят для получения цеолитных структур, являются элементы 3, 4 и 5 главных групп периодической системы элементов (группы 13, 14 и 15 согласно современной классификации ИЮПАК). Примерами являются один или несколько элементов, выбранных из Si, Al, P, B, Ti или Ga. Если в каркасной структуре имеются трехвалентные атомы T в виде объединенных тетраэдров TO2, как, например, атомы Al, B или Ti, то они формально имеют отрицательный заряд. Этот заряд компенсируется, как правило, присутствием катионов, причем можно использовать катионы одного типа или катионы разных типов.

Предпочтительно, микропористая цеолитная каркасная структура образована из тетраэдрических звеньев SiO2, причем атомы кремния в каркасной структуре могут быть заменены одним или несколькими другими решеткообразующими элементами, выбранными из элементов главных групп 3, 4 и 5 периодической системы. Эти другие решеткообразующие элементы предпочтительно представляют собой один или несколько элементов, выбранных из бора, алюминия, фосфора и титана. Более предпочтительно, цеолитная каркасная структура образована из тетраэдрических звеньев SiO2, причем атомы кремния в каркасной структуре могут быть заменены алюминием, или эта структура образована исключительно из звеньев SiO2. В типичном случае не более 30%, предпочтительно не более 20% и более предпочтительно не более 10% всех атомов кремния в цеолитной каркасной структуре заменено другими элементами. При этом процентные данные рассчитаны на число всех решеткообразующих атомов, таким образом, сумма всех тетраэдрически координированных позиций в цеолитной каркасной структуре составляет 100%.

Катионы для компенсация формальных зарядов, возможно присутствующих в каркасной структуре, предпочтительно выбраны из катионов щелочных, щелочноземельных металлов или катионов аммония. Характерным признаком цеолитов или цеолитного материала является подвижность или способность катионов к обмену.

Как упоминалось выше, микропористая цеолитная каркасная структура в цеолитном материале по настоящему изобретению предпочтительно образована путем объединенными тетраэдрами SiO2 (или SiO4/2) или тетраэдрами SiO2 и AlO2 (или тетраэдрами SiO4/2 и AlO4/2). Хотя некоторое количество атомов Si можно заменить другими четырехвалентными атомами, и/или некоторое количество атомов Al можно заменить другими трехвалентными атомами, более предпочтительно, чтобы каркасная структура состояла из тетраэдров SiO2 и AlO2 или только из тетраэдров SiO2. Структуру такого цеолитного каркаса можно изобразить формулой Mx/n[(AlO2)x(SiO2)y] или Mx/n[(AlO2)x(SiO2)y]·zH2O. В формуле M означает один или несколько типов катионов с валентностью или зарядом n (например, катионы щелочного и/или щелочноземельного металла, так что n в типичном случае равно 1 или 2, а при одновременном наличии катионов щелочного и щелочноземельного металлов может также принимать значения в промежутке от 1 и 2), и zH2O означает количество воды, которое может быть адсорбировано в порах цеолитного каркаса. Параметры x и y означают долю нейтральных тетраэдров SiO2 и отрицательно заряженных тетраэдров AlO2. Предпочтительно, цеолитный материал по настоящему изобретению представляет собой высокосиликатный цеолитный материал, и x может принимать также значение 0. Мольное отношение Si/Al (и, в частности, отношение y/x в приведенной выше формуле) у такого высокосиликатного материала предпочтительно составляет по меньшей мере 3,5, более предпочтительно по меньшей мере 10, и в частности, по меньшей мере 15.

Обычно предпочтительные здесь высокосиликатные цеолитные материалы отличаются тем, что мольное отношение тетраэдрически координированных атомов Si к сумме других возможно имеющихся тетраэдрически координированных решеткообразующих атомов, таких как бор, алюминий, фосфор или титан, в цеолитной каркасной структуре предпочтительно составляет по меньшей мере 3,5, более предпочтительно по меньшей мере 10 и, в частности, по меньшей мере 15.

Как хорошо известно специалисту, цеолиты в зависимости от выбора компонентов каркаса и условий синтеза образуют характерные микропористые каркасные структуры, для которых табулированы определенные типовые обозначения. Примерами типов цеолитов, которые могут образовывать каркасную структуру цеолитного материала по изобретению, являются, в частности, упоминавшиеся выше так называемые высокосиликатные цеолиты. Предпочтительными типами цеолитов, которые относятся к этому классу цеолитов и которые могут быть получены в рамках изобретения, являются, в частности, цеолиты структурных типов MFI, BEA, MOR, FER, MWW, MTW, DDR, CHA, AEI или MEL. Особенно предпочтительны цеолиты типа MFI и BEA.

При этом цеолитный материал по настоящему изобретению содержит микропористую каркасную структуру, которая соответствует вышеописанной известной каркасной структуре цеолитов. Так как внутри микропористой каркасной структуры в материале по изобретению в дополнение к микропорам образованы также макропоры, в настоящем описании, чтобы подчеркнуть это отличие от классических цеолитных структур, выбрано также обозначение "цеолитный материал". Как характерно для цеолитных структур, микропоры в каркасной структуре образуют по меньшей мере одну систему взаимосвязанных микропор.

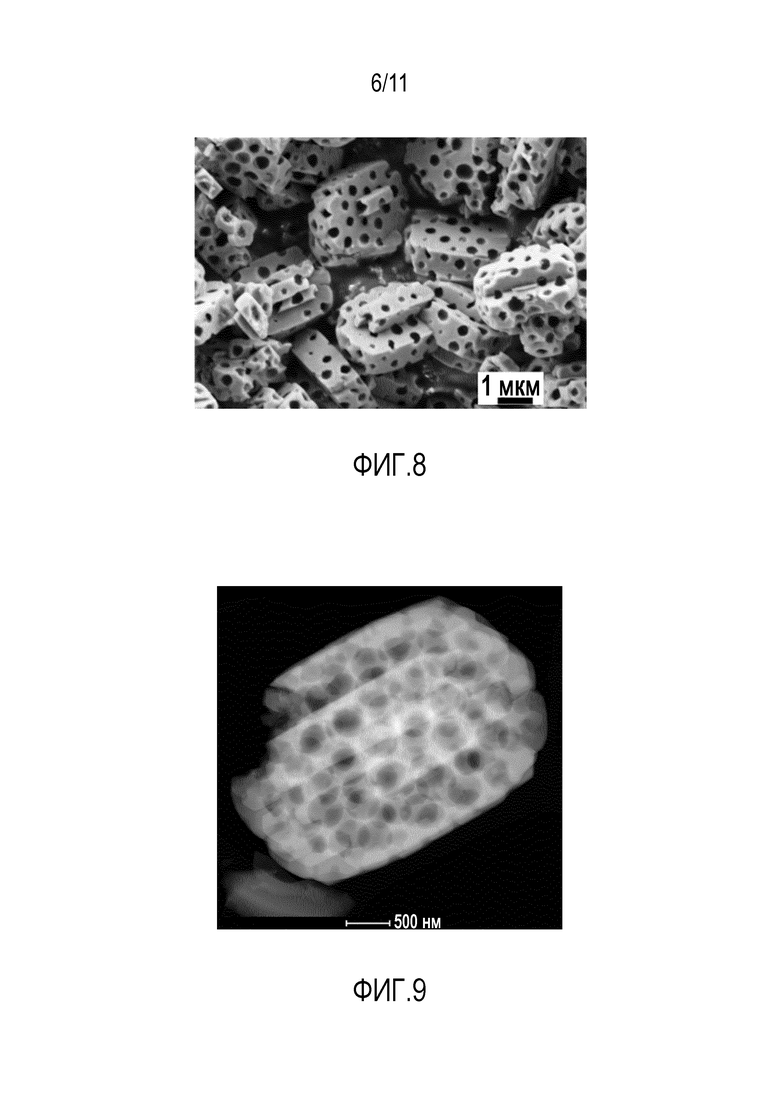

Цеолитный материал по настоящему изобретению содержит цеолитные монокристаллы, которые благодаря их геометрии обычно можно хорошо идентифицировать в микроскоп (например, в электронный микроскоп) как особую отдельную единицу (см фиг. 8). При этом не исключается, что наряду с монокристаллами присутствуют также кристаллические типы, такие как двойниковые кристаллы или срастания, в которых кристаллы во время роста кристаллов соединились друг с другом. Они также содержат описываемую здесь внутрикристаллическую систему пор с по меньшей мере одной микропористой и по меньшей мере одной макропористой системой.

Если в отдельных случаях не указано иное, ссылки на микропоры или макропоры приводятся на основе конвенции ИЮПАК, согласно которой микропорами называют поры с диаметром dp < 2 нм, мезопорами поры с диаметром dP от 2 до 50 нм и макропорами поры с диаметром более 50 нм) [Haber et al. IUPAC, Pure and Appl. Chem., 63 (1991) 1227]. Диаметры пор можно определить для всех размеров, например, методами визуализации, например, с помощью электронно-микроскопических снимков, или с помощью электронно-лучевой томографии. При этом последний метод подходит также для определения диаметров пор внутри кристаллов. Кроме того, можно применять также газоадсорбционные методы (в частности, для определения диаметра микро- или мезопор) или методы пенетрации ртути (в частности, для определения диаметра макропор). В рамках настоящего изобретения характерные параметры макропор, как размер пор, диаметр пор, распределение по диаметрам и расположение пор были определены, как правило, методом визуализации. Благодаря четким границам пор в цеолитных материалах по настоящему изобретению, диаметр пор четко выражен и может быть измерен этим способом. Если встречаются поры с неправильным сечением, можно, например, измерить несколько репрезентативных диаметров сечения на одной поре и рассчитать среднее арифметическое. Для анализа микропор применялся газоадсорбционный метод.

Согласно изобретению, поры, находящиеся внутри монокристаллов цеолитного материала, образуют систему пор, которая содержит по меньшей мере одну микропористую систему и по меньшей мере одну макропористую систему. В результате получается по меньшей мере бимодальное распределение пор по диаметрам в монокристалле, которое имеет по меньшей мере один пик распределения в области микропор и по меньшей мере один пик распределения в области макропор. Тем не менее, это не исключает, что помимо этого может иметься два или более пиков распределения в области микропор, и/или два или более пиков распределения в области макропор, и/или один или несколько пиков распределения в области мезопор.

Как описано выше, структура и размеры микропор определяются в основном типом цеолита или составом цеолитного материала, из которого образована цеолитная каркасная структура. Как хорошо известно специалисту, на это, в свою очередь, влияет химический состав оксидов, используемых при получении, условия получения и, возможно, использование органического шаблона. Согласно изобретению, структуру и размер макропор можно регулировать посредством способа получения, подробно описываемого ниже, например, через геометрию, в частности, размер использующихся при этом оксидных частиц.

Согласно изобретению, монокристаллы цеолитного материала содержат несколько макропор, образованных внутри микропористой цеолитной каркасной структуры. Таким образом, цеолитная каркасная структура образует одновременно пристеночную конструкцию для макропор. Однако при этом макропоры в цеолитном материале по изобретению не обязательно полностью окружены микропористой цеолитной каркасной структурой. Напротив, по меньшей мере часть макропор, образованных внутри микропористой цеолитной каркасной структуры, образует по меньшей мере одну систему взаимосвязанных макропор. Как правило, большинство или даже все макропоры являются частью системы взаимосвязанных макропор. В монокристалле может также иметься две или более таких систем рядом друг с другом. Если в монокристалле имеется две или более системы взаимосвязанных макропор, то по меньшей мере одна из систем имеет один или несколько выходов к поверхности кристалла, предпочтительно все имеющиеся системы имеют одно или несколько выходов к поверхности кристалла.

Между взаимосвязанными порами в типичном случае имеется проход с диаметром сечения, который несколько меньше, чем диаметр связанных пор, так что получается "сжимающийся", суженный проход. Как правило, диаметр прохода между двумя взаимосвязанными макропорами также лежит еще в макроскопическом диапазоне, составляя более 50 нм. Тем не менее, диапазон размеров связанных макропор согласно изобретению составляет 2 нм или больше, предпочтительно 10 нм или больше. Поэтому внутри монокристалла предпочтительно образовать одну или несколько макропористых систем в виде системы линейных или разветвленных каналов, которые по всей длине имеют сечение 10 нм или больше. Решетка имеет одно или несколько выходов к поверхности кристалла, причем диаметр выхода также предпочтительно составляет более 50 нм. Как и диаметр пор, диаметры выхода можно также определить, например, методами визуализации, как электронно-микроскопические снимки.

Диаметр макропор составляет по меньшей мере 50 нм. Предпочтительно, внутрикристаллическая система пор содержит несколько макропор с диаметром по меньшей мере 100 нм, более предпочтительно по меньшей мере 150 нм. В типичном случае диаметр макропор меньше 500 нм.

Кроме того, предпочтительно, чтобы внутрикристаллическая система пор содержала несколько макропор, имеющих выходы на поверхность кристалла. В этом случае диаметр выходов предпочтительно составляет по меньшей мере 50 нм, более предпочтительно по меньшей мере 100 нм и в высшей степени предпочтительно по меньшей мере 150 нм. В типичном случае диаметр выходов макропоры меньше 500 нм. Диаметр выходов можно определить, например, методами визуализации, как электронно-микроскопический анализ.

Из сказанного выше следует, что предпочтительно также, чтобы внутри монокристаллов имелась по меньшей мере одна система макропор в форме линейной или разветвленной системы каналов, диаметр сечения которой по всей длине составляет по меньшей мере 10 нм, более предпочтительно по меньшей мере 50 нм, в частности, по меньшей мере 100 нм, и которая имеет один или несколько выходов к поверхности кристалла с диаметром по меньшей мере 50 нм, более предпочтительно по меньшей мере 100 нм, в частности, по меньшей мере 150 нм.

Особенно предпочтительно то, что система взаимосвязанных макропор простирается от по меньшей мере одной первой поверхности кристалла к по меньшей мере одной второй поверхности кристалла и имеет по меньшей мере один выход как к первой, так и ко второй поверхности кристалла, и в частности, то, что система имеет выходы на каждую сторону кристалла. Особенно предпочтительно, макропоры так соединены друг с другом, что образующаяся в результате система макропор имеет несколько выходов на каждую сторону кристалла. Здесь также справедливы приведенные выше указания о предпочтительном диаметре проходящих через систему каналов внутри монокристалла и о предпочтительном диаметре образованных порами выходов на поверхности.

Макропоры могут располагаться в монокристаллах также в виде ячеистой структуры, что встречается, когда диаметр проходов между связанными порами заметно меньше, чем диаметр связанных пор (которые в таком случае образуют ячейку).

Так как макропоры в цеолитном материале по изобретению образованы внутри цеолитной каркасной структуры, макропоры соединены также с имеющейся в такой каркасной структуре решеткой микропор. Тем самым, в монокристаллах цеолитного материала по изобретению имеется система макропор, которая связаны с типичной для цеолитов системой микропор, что обеспечивает значительные преимущества для массопереноса и возможных реакцией в цеолитном материале.

Монокристаллы в цеолитном материале по изобретению могут иметь разные формы и размеры, в зависимости от типа цеолита в цеолитной каркасной структуре. Например, цеолитные материалы со каркасной структурой типа MFI, как правило (синтез с TPA-катионами) имеют вид кристаллов с морфологией типа "крышки гроба" и длиной ребра на продольной стороне несколько микрометров, например, 1-3 мкм.

Цеолитный материал по изобретению можно применять в разных формах. Он может, например, находиться и применяться в форме неупорядоченного, в типичном случае несвязного порошка из монокристаллов или из образованных из них вторичных частиц. Монокристаллы могут также находиться в форме формованных изделий, например, в виде экструдированных, гранулированных или таблетированных формованных изделий. При необходимости можно использовать подходящее связующее, чтобы гарантировать стабильность формы. Следующая возможность состоит в том, чтобы нанести монокристаллы в форме слоя, в типичном случае тонкого слоя толщиной по меньшей мере 0,1 мкм на подходящий носитель, или сформировать из них, например, с помощью связующего, самонесущую мембрану.

Цеолитные материалы согласно изобретению подходят для применения во множестве областей, например, какие описаны во введении для иерархических цеолитов. Типичными областями применения являются применение в качестве катализатора в процессах гетерогенного катализа, в частности, при переработке нефти или компонентов нефти. Как пример, здесь можно назвать крекинг, гидрокрекинг или риформинг. Кроме того, цеолитный материал можно применять также для превращения углеводородов, например, в окислительно-восстановительных реакциях, изомеризации и реакциях конденсации. Далее, материалы по изобретению можно применять также в качестве катализаторов при химической конверсии и утилизации биомассы или для целенаправленного разложения макромолекулярных материалов на основе углерода. Следующими возможными применениями являются, например, процессы сорбции, которые могут проводиться, например, в рамках процесса очистки или разделения. Кроме того, материалы по настоящему изобретению подходят для получения мембран или композиционных материалов, а также в качестве носителей для иммобилизации различных макромолекул, например, ферментов, красителей.

Предлагаемый изобретением способ получения вышеописанного цеолитного материала включает следующие этапы:

a) приготовление смеси из (i) пористых частиц оксида, который может образовать каркасную структуру цеолитного материала, и (ii) органического шаблона для синтеза цеолита;

b) превращение смеси в цеолитный материал путем нагрева смеси в контакте с водяным паром.

Как было описано выше, типичными решеткообразующими элементами, оксиды которых подходят для получения каркасной структуры цеолитного материала, являются элементы 3, 4 и 5 главных групп периодической системы (группы 13, 14 и 15 согласно современной классификации ИЮПАК). Примерами являются один или несколько элементов, выбранных из Si, Al, P, B, Ti или Ga. Соответственно, в рамках способа предпочтительно использовать частицы, которые образованы из одного или нескольких оксидов вышеназванных элементов. Особенно предпочтительны частицы SiO2.

Оксидные частицы, используемые на этапе a), являются пористыми и предпочтительно имеют диаметр пор, определенный, например, с помощью измерений сорбции газов, от 1 до 100 нм. Особенно предпочтительны мезопористые частицы, например, с диаметром пор от 2 до 50 нм. Более предпочтительно, чтобы по меньшей мере 80% от числа всех пор, особенно предпочтительно по меньшей мере 90% всех пор имели диаметр в этом диапазоне.

Частицы в типичном случае имеют гранулометрический размер от 50 нм до 2000 нм, предпочтительно от 100 нм до 800 нм, в частности, от 200 нм до 600 нм. При этом размер частиц можно определить, например, с помощью электронно-микроскопических снимков. Более предпочтительно, чтобы по меньшей мере 80% от числа всех частиц, особенно предпочтительно по меньшей мере 90% частиц имели размеры в этом диапазоне. Что касается формы частиц, предпочтительны сферические частицы.

Кроме того, предпочтительно, чтобы частицы для применения в способе по изобретению имели распределение по размерам, устанавливаемое, например, методом лазерного светорассеяния, с ограниченными ширинами пиков. В частности, пик или пики распределения частиц по размерам имеют полуширину, лежащую в пределах диапазона, определенного как значение в максимуме пика ±30%, особенно предпочтительно ±20%. Предпочтительно использовать частицы, имеющие унимодальное распределение по размерам, особенно предпочтительны частицы с унимодальным распределением по размерам, а также с указанной выше предпочтительной полушириной пика.

Поэтому для применения в способе по изобретению особенно предпочтительны сферические мезопористые частицы SiO2 с гранулометрическим размером от 100 нм до 800 нм, в частности, от 200 нм до 600 нм. Такие частицы удобно получать, например, методом Штебера, согласно которому источник кремния, в типичном случае сложный эфир кремниевой кислоты, как, например, тетраэтил-ортосиликат (TEOS), гидролизуют в смеси воды, аммиака, спирта, как этанол, и ПАВа и конденсируют. Согласно изобретению, предпочтительно применять частицы SiO2, которые получены с помощью модифицированного метода Штебера, какой описан, например, Gao et al. [Gao et al., J. Phys. Chem. C, 113 (2009) 12753] и в следующем примере 2.

Согласно изобретению, пористые оксидные частицы используются в виде смеси с подходящим для синтеза цеолита органическим шаблоном. Такие органические шаблоны, называемые также структурообразующими веществами, специалисту известны. При этом речь идет, как правило, о спиртах, соединениях фосфора или аминах, предпочтительно о тетраорганоаммоний-катионах или тетраoорганофосфоний-катионах, которые обычно применяются в форме их солей, таких, например, как галогениды или гидроксиды.

Более предпочтительно речь идет о тетраорганоаммоний-катионах или тетраoорганофосфоний-катионах, которые содержат четыре углеводородных остатка, в частности, углеводородных остатка, которые независимо друг от друга выбраны из алкильных, арильных и аралкильных остатков. Предпочтительными алкильными остатками являются C1-C4 алкильные остатки. В качестве арильного остатка предпочтителен фенильный остаток, а в качестве алкарильного остатка бензильный остаток. Особенно предпочтительными для применения тетраорганоаммоний-катионами являются тетраалкиламмоний-катионы, как тетраметиламмоний- катион, например, в виде гидроксида тетраметиламмония, тетраэтиламмоний-катион, например, в виде гидроксида тетраэтиламмония, тетрапропиламмоний-катион, например, в виде гидроксида тетрапропиламмония, тетрабутиламмоний-катион или триэтилметиламмоний-катион. Следующими предпочтительными примерами являются тетрабутилфосфоний-катион, трифенилбензилфосфоний-катион или триметилбензиламмоний-катион. Наряду с этим в качестве органического шаблона применимы, например, также первичные, вторичные или циклические амины (как пиперидин), имины (как гексаметиленимин) или спирты.

В следующей таблице приведена неограничивающая сводка традиционных органических молекул, используемых в качестве шаблонов, и цеолитные каркасные структуры, получаемые при их использовании:

ZETA-3

В приготовленной на этапе a) смеси органический шаблон предпочтительно находится на поверхности и/или в порах пористых частиц, более предпочтительно шаблон находится на поверхности и в порах пористых частиц.

Для приготовления смеси из пористых оксидных частиц и органического шаблона можно смешать оба компонента различными способами. Предпочтительно, органический шаблон растворяют или диспергируют в растворителе, особенно предпочтительно в воде как растворителе, и в форме раствора или дисперсии приводят в контакт с оксидными частицами.

В частности, предпочтительно пропитать пористые оксидные частицы раствором или дисперсией органического шаблона. Для этого можно, например, погрузить частицы в раствор или дисперсию, или можно нанести раствор или дисперсию на частицы, например, распылением. После пропитки растворитель можно полностью или частично удалить, например, выпариванием. В результате такой процедуры после пропитки не должно остаться никаких остатков раствора или дисперсии, так что можно легко регулировать количественное соотношении между оксидом и шаблоном. Удобно, например, оставить на некоторое время пористые оксидные частицы в открытой емкости при комнатной температуре в водном растворе органического шаблона, чтобы в результате испарения воды получить пропитанные частицы, достаточно сухие для дальнейшей обработки.

Предпочтительные количественные соотношения между шаблоном и оксидом в пористых оксидных частицах, указываемые как отношение мольного количества шаблона к мольному количеству элемента, присутствующему в форме оксида, в частности, Si, предпочтительно лежит в интервале от 0,01 до 0,50, предпочтительно от 0,05 до 0,30, более предпочтительно от 0,08 до 0,20 и особенно предпочтительно от 0,10 до 0,15.

В одном предпочтительном способе получения цеолитной каркасной структуры, образованной из двух или более оксидов, в качестве исходного материала на этапе a) используется смесь (i) пористых частиц оксида, который может образовывать каркасную структуру цеолитного материала, (ii) органический шаблон для синтеза цеолита и, дополнительно, (iii) соединение-предшественник одного или нескольких дополнительных оксидов решеткообразующих элементов, выбранных из одного или нескольких элементов главной группы 3, 4 и 5 периодической системы.

Компоненты (i) и (ii) и процедура приготовления их смеси уже была описана выше. Под соединением-предшественником имеются в виду привычные специалисту соединения, например, соли, включая гидроксиды, алкоксиды или металляты, которые под действием тепла и/или влаги можно превратить в оксиды. Особенно предпочтительный, в частности, в комбинации с пористыми частицами SiO2, предшественник представляет собой соединение алюминия, соединение титана, соединение фосфора или соединение бора или комбинацию двух или более из них. Иллюстративными примерами соединений алюминия, подходящих в качестве предшественников, являются соли алюминия, как нитрат алюминия, алюминаты, как, например, алюминаты щелочных металлов, алкоголяты алюминия, как, например, триизопропилат алюминия, или гидраты алюминия, как, например, тригидрат алюминия.

Примерами соединений титана являются соли титана, титанаты, титантетраэтанолят или этокси-соединения титана, такие как изофоронпропоксид титана. Иллюстративными примерами соединений фосфора являются фосфаты или сложные эфиры фосфорной кислоты. Примерами соединений бора являются борная кислота, бораты или сложные эфиры борной кислоты, как, например, триэтилборат или триметилборат. Соединение-предшественник можно добавить в смесь перед, во время или после добавления органического шаблона. Предпочтительно добавлять его после добавления шаблона. Добавление предшественника осуществляют в типичном случае в форме раствора или дисперсии, предпочтительно в воде как растворителе. После добавления раствора или дисперсии растворитель можно полностью или частично удалить, например, выпариванием.

Если такое соединение-предшественник используется, то количественное соотношение между предшественником и оксидом в пористых оксидных частицах, выраженное как отношение мольного количества атомов элемента или элементов, выбранных из одного или нескольких элементов главной группы 3, 4 и 5 периодической системы, к мольному количеству атомов элемента, находящегося в форме оксида в пористых частицах, в типичном случае меньше или равно 1, предпочтительно меньше 0,2 и особенно предпочтительно меньше 0,1.

Согласно одному особенно предпочтительному варианту осуществления, для приготовления смеси на этапе a) способа по изобретению сферические мезопористые частицы SiO2 с гранулометрическим размером от 100 нм до 800 нм, в частности, от 200 нм до 600 нм, пропитывают тетраалкиламмониевой солью, причем мольное отношение шаблона к мольному количеству SiO2 предпочтительно лежит в интервале от 0,01 до 0,50, особенно предпочтительно от 0,05 до 0,30, более предпочтительно от 0,08 до 0,20 и особенно предпочтительно от 0,10 до 0,15. Кроме того, при необходимости в частицы SiO2 добавляют соль алюминия.

В соответствии с предлагаемым изобретением способом, не нужно, в частности, добавлять в приготовленную на этапе a) смесь дисперсный шаблон (называемый также макрошаблоном), который после получения цеолитной каркасной структуры нужно было бы удалять из этой каркасной структуры, чтобы создать макропоры. Не требуется также введение в смесь затравочных кристаллов цеолита.

Смесь, получаемая на этапе a), может предоставляться, например, в форме порошка, а также в форме формованного изделия, например, получаемого таблетированием или экструзией, в виде нанесенного слоя или самонесущей мембраны, и на этапе b) обрабатывается дальше.

На следующем этапе b) смесь, приготовленную на этапе a), превращают в цеолитный материал путем нагревания в присутствии водяного пара. Неожиданно было установлено, что пористые оксидные частицы одновременно служат при этом как исходным материалом для образования цеолитной каркасной структуры, так и шаблоном для образования макропор в этой структуре. В результате этого превращения напрямую образуется цеолитный материал согласно изобретению, содержащий цеолитные монокристаллы, отличающийся тем, что монокристаллы имеют внутрикристаллическую систему пор, которая содержит по меньшей мере одну микропористую систему и по меньшей мере одну макропористую систему, причем в монокристаллах образовано несколько макропор внутри цеолитной каркасной структуры, и имеется по меньшей мере одна система взаимосвязанных макропор, которая имеет один или несколько выходов на поверхность кристалла.

Превращение на этапе b) можно осуществить, например, тем, что смесь, приготовленную на этапе a), вводят в автоклав, содержащий воду, которая при нагревании по меньшей мере частично переходит в паровую фазу. При этом подлежащий превращению материал не должен вступать в контакт с жидкой водой. Приложение дополнительного давления не требуется. Как альтернатива, смесь, приготовленную на этапе a), можно подвергнуть на этапе b) превращению при атмосферном давлении в присутствии влажного воздуха, например, в кондиционере шкафного типа или в печи.

Температура синтеза обычно составляет от 50°C до 250°C, предпочтительно от 80°C до 160°C и особенно предпочтительно от 90°C до 130°C. Продолжительность синтеза составляет, как правило, от 12 час до 10 дней, предпочтительно от 1 дня до 5 дней, особенно предпочтительно от 2 до 4 дней.

По окончании превращения реакционную смесь можно охладить. Затем продукт можно подвергнуть обычным этапам дополнительной обработки, как промывка. Однако одно из преимуществ способа согласно изобретению заключается в том, что полученный продукт является макропористым уже после синтеза, так что обычные при других способах этапы дополнительной обработки после синтеза с целью удаления макрошаблонов не нужны.

При необходимости свойства материала по изобретению можно оптимизировать, с учетом конкретного назначения, обычными и известными специалисту способами модификации после синтеза, такими как деметаллирование, ионный обмен или термообработка.

Важные аспекты настоящего изобретения можно свести к следующим пунктам.

1. Цеолитный материал, содержащий цеолитные монокристаллы, отличающийся тем, что каждый монокристалл имеет внутрикристаллическую систему пор, которая содержит по меньшей мере одну микропористую систему и по меньшей мере одну макропористую систему, причем в монокристаллах образовано несколько макропор внутри микропористой цеолитной каркасной структуры и имеется по меньшей мере одна система взаимосвязанных макропор, которая имеет один или несколько выходов к поверхности кристалла.

2. Цеолитный материал по пункту 1, отличающийся тем, что несколько макропор внутри монокристалла находятся в виде ячеистой структуры.

3. Цеолитный материал по одному из пунктов 1 или 2, отличающийся тем, что внутрикристаллическая система пор содержит несколько макропор диаметром по меньшей мере 100 нм.

4. Цеолитный материал по одному из пунктов 1-3, отличающийся тем, что внутрикристаллическая система пор содержит несколько макропор диаметром по меньшей мере 150 нм.

5. Цеолитный материал по одному из пунктов 1-4, отличающийся тем, что внутрикристаллическая система пор содержит несколько выходящих на поверхность кристалла макропор, диаметр выхода которых составляет по меньшей мере 100 нм.

6. Цеолитный материал 1 по одному из пунктов 1-4, отличающийся тем, что внутрикристаллическая система пор содержит несколько выходящих на поверхность кристалла макропор, диаметр выхода которых составляет по меньшей мере 150 нм.

7. Цеолитный материал по одному из пунктов 1-6, отличающийся тем, что отличающийся тем, что система связных макропор простирается от по меньшей мере одной первой поверхности кристалла до по меньшей мере одной второй поверхности кристалла, а также имеет по меньше один выход как на первую, так и на вторую поверхность кристалла.

8. Цеолитный материал по одному из пунктов 1-7, отличающийся тем, что микропористая цеолитная каркасная структура образована из оксидов решеткообразующих элементов, выбранных из одного или нескольких элементов главных групп 3, 4 и 5 периодической системы элементов.

9. Цеолитный материал по одному из пунктов 1-8, отличающийся тем, что микропористая цеолитная каркасная структура образована из тетраэдрических звеньев SiO2, причем до 30%, предпочтительно до 20% и более предпочтительно до 10% всех атомов кремния в каркасной структуре могут быть заменены одним или несколькими другими решеткообразующими элементами, выбранными из элементов главных групп 3, 4 и 5 периодической системы элементов.

10. Цеолитный материал по одному из пунктов 1-8, отличающийся тем, что микропористая цеолитная каркасная структура образована из тетраэдрических звеньев SiO2, причем до 30%, предпочтительно до 20% и более предпочтительно до 10% всех атомов кремния в каркасной структуре могут быть заменены одним или несколько элементами, выбранными из бора, алюминия, фосфора и титана.

11. Цеолитный материал по одному из пунктов 1-8, отличающийся тем, что микропористая цеолитная каркасная структура образована из тетраэдрических звеньев SiO2, причем до 30%, предпочтительно до 20% и более предпочтительно до 10% всех атомов кремния в каркасной структуре могут быть заменены алюминием.

12. Цеолитный материал по одному из пунктов 1-8, отличающийся тем, что микропористая цеолитная каркасная структура образована из тетраэдрических звеньев SiO2.

13. Цеолитный материал по одному из пунктов 1-12, отличающийся тем, что микропористая цеолитная каркасная структура представляет собой высокосиликатную цеолитную структуру.

14. Цеолитный материал по пункту 13, отличающийся тем, что высокосиликатная цеолитная структура представляет собой цеолитную структуру MFI, BEA, MOR, FER, MWW, MTW, DDR, CHA, AEI или MEL, предпочтительно цеолитную структуру MFI или BEA.

15. Цеолитный материал по одному из пунктов 1-14, отличающийся тем, что материал находится в форме неупорядоченного порошка, формованного изделия, в виде нанесенного слоя или самонесущей мембраны.

16. Способ получения цеолитного материала по одному из пунктов 1-7, отличающийся тем, что способ включает следующие этапы:

a) приготовление смеси из (i) пористых частиц оксида, который может образовать каркасную структуру цеолитного материала, и (ii) органического шаблона для синтеза цеолита;

b) превращение смеси в цеолитный материал путем нагрева смеси в контакте с водяным паром.

17. Способ по пункту 16, отличающийся тем, что приготовление смеси на этапе a) включает пропитку пористых частиц раствором или дисперсией органического шаблона, при необходимости с последующим частичным или полным удалением растворителя из раствора или дисперсии.

18. Способ по пункту 16 или 17, отличающийся тем, что в смеси, приготовленной на этапе a), органический шаблон находится на поверхности и/или в порах пористых частиц.

19. Способ по пункту 16 или 17, отличающийся тем, что в приготовленной на этапе a) смеси органический шаблон находится и на поверхности, и в порах пористых частиц.

20. Способ по одному из пунктов 16-19, причем органический шаблон представляет собой тетраорганоаммоний-катион или тетраорганофосфоний-катион.

21. Способ по одному из пунктов 16-20, отличающийся тем, что пористые частицы содержат поры с диаметром от 1 до 100 нм.

22. Способ по одному из пунктов 16-20, отличающийся тем, что пористые частицы являются мезопористыми частицами.

23. Способ по одному из пунктов 16-22, отличающийся тем, что пористые частицы являются сферическими частицами.

24. Способ по одному из пунктов 16-23, отличающийся тем, что пористые частицы имеют гранулометрический размер от 50 нм до 2000 нм.

25. Способ по одному из пунктов 16- 23, отличающийся тем, что пористые частицы имеют гранулометрический размер от 100 нм до 800 нм.

26. Способ по одному из пунктов 16-23, отличающийся тем, что пористые частицы имеют гранулометрический размер от 200 нм до 600 нм.

27. Способ по одному из пунктов 16-26, отличающийся тем, что пористые частицы образованы из одного или нескольких оксидов решеткообразующих элементов, выбранных из одного или нескольких элементов главных групп 3, 4 и 5 периодической системы элементов.

28. Способ по одному из пунктов 16-26, отличающийся тем, что пористые частицы являются частицами SiO2.

29. Способ по одному из пунктов 16-28, отличающийся тем, что смесь, приготовленная на этапе a), дополнительно содержит одно или несколько соединений-предшественников одного или нескольких оксидов решеткообразующих элементов, выбранных из элементов главных групп 3, 4 и 5 периодической системы элементов.

30. Способ по пункту 29, отличающийся тем, что соединение-предшественник выбрано из предшественника оксида алюминия, оксида титана, оксида фосфора и оксида бора, или из комбинации таких соединений-предшественников.

31. Способ по одному из пунктов 16-30, отличающийся тем, что компоненты смеси на этапе a) выбирают так, чтобы каркасная структура получаемого указанным способом цеолитного материала была образована из тетраэдрических звеньев SiO2, причем до 30%, предпочтительно до 20% и более предпочтительно до 10% всех атомов кремния в каркасной структуре могут быть заменены одним или несколькими другими решеткообразующими элементами, выбранными из элементов главных групп 3, 4 и 5 периодической системы элементов.

32. Способ по одному из пунктов 16-30, отличающийся тем, что компоненты смеси на этапе a) выбирают так, чтобы каркасная структура получаемого указанным способом цеолитного материала была образована из тетраэдрических звеньев SiO2, причем до 30%, предпочтительно до 20% и более предпочтительно до 10% всех атомов кремния в каркасной структуре могут быть заменены одним или несколькими элементами, выбранными из бора, алюминия, фосфора и титана.

33. Способ по одному из пунктов 16-30, отличающийся тем, что компоненты смеси на этапе a) выбирают так, чтобы каркасная структура получаемого указанным способом цеолитного материала была образована из тетраэдрических звеньев SiO2, причем до 30%, предпочтительно до 20% и более предпочтительно до 10% всех атомов кремния в каркасной структуре могут быть заменены алюминием.

34. Способ по одному из пунктов 16-28, отличающийся тем, что компоненты смеси на этапе a) выбирают так, чтобы каркасная структура получаемого указанным способом цеолитного материала была образована из тетраэдрических звеньев SiO2.

35. Способ по одному из пунктов 16-34, отличающийся тем, что компоненты смеси на этапе a) выбирают так, чтобы каркасная структура получаемого указанным способом цеолитного материала была высокосиликатной цеолитной структурой.

36. Способ по пункту 35, отличающийся тем, что высокосиликатная цеолитная структура представляет собой цеолитную структуру типа MFI, BEA, MOR, FER, MWW, MTW, DDR, CHA, AEI или MEL, предпочтительно цеолитную структуру типа MFI или BEA.

37. Способ по одному из пунктов 16-36, отличающийся тем, что в смеси, приготовленной на этапе a), мольное отношение органического шаблона к оксиду составляет от 0,01 до 0,50, предпочтительно от 0,05 до 0,30, более предпочтительно от 0,08 до 0,20 и особенно предпочтительно от 0,10 до 0,15.

38. Способ по одному из пунктов 16-37, отличающийся тем, что смесь, приготовленная на этапе a), находится в виде неупорядоченного порошка, формованного изделия или нанесенного слоя.

39. Способ по одному из пунктов 16-38, отличающийся тем, что превращение на этапе b) осуществляют в автоклаве, который содержит воду.

40. Способ по одному из пунктов 16-39, отличающийся тем, что при превращении на этапе b) не происходит контакта смеси, приготовленной на этапе a), с жидкой водой.

41. Способ по одному из пунктов 16-38, отличающийся тем, что превращение на этапе b) происходит в атмосферных условиях в контакте с влажным воздухом.

42. Способ по одному из пунктов 16-41, отличающийся тем, что превращение на этапе b) происходит путем нагревания смеси до температуры в интервале от 50°C до 250°C, предпочтительно от 80°C до 160°C, особенно предпочтительно от 90°C до 130°C.

43. Способ по одному из пунктов 16-42, отличающийся тем, что длительность превращения на этапе b) составляет от 12 час до 10 дней, предпочтительно от 1 дня до 5 дней и особенно предпочтительно от 2 до 4 дней.

44. Применение цеолитного материала по одному из пунктов 1-15 в качестве катализатора в процессе гетерогенного катализа.

45. Применение по пункту 44, причем под процессом подразумевается очистка нефти или компонентов нефти.

46. Применение по пункту 45, причем очистка включает один или несколько технологических этапов, выбранных из крекинга, гидрокрекинга и риформинга.

47. Применение цеолитного материала по одному из пунктов 1-15 в процессе сорбции.

48. Применение по пункту 47, причем процесс сорбции осуществляют в рамках процесса очистки или разделения.

49. Применение цеолитного материала по одному из пунктов 1-15 в качестве подложки для иммобилизации посторонних молекул.

Примеры

Пример 1 (сравнительный): Получение обычных MFI-кристаллов по стандартному методу синтеза

133 г дистиллированной воды и 16 г раствора гидроксида тетрапропиламмония (раствор TPAOH 40 вес.%) смешивали в полипропиленовой колбе. К смеси добавляли 15 г тетраэтилортосиликата (TEOS) и перемешивали 4 ч. 80 г полученной смеси переводили в тефлоновый сосуд (V=120 мл) и герметично закрывали в автоклаве. Последующую кристаллизацию проводили при 175°C в течение 48 часов в предварительно нагретой конвекционной печи. Затем автоклав охлаждали холодной водой до комнатной температуры, открывали и продукт синтеза отделяли от всплывшего раствора центрифугированием и затем четырежды промывали дистиллированной водой (pH 8). Сушку проводили при 75°C в течение ночи.

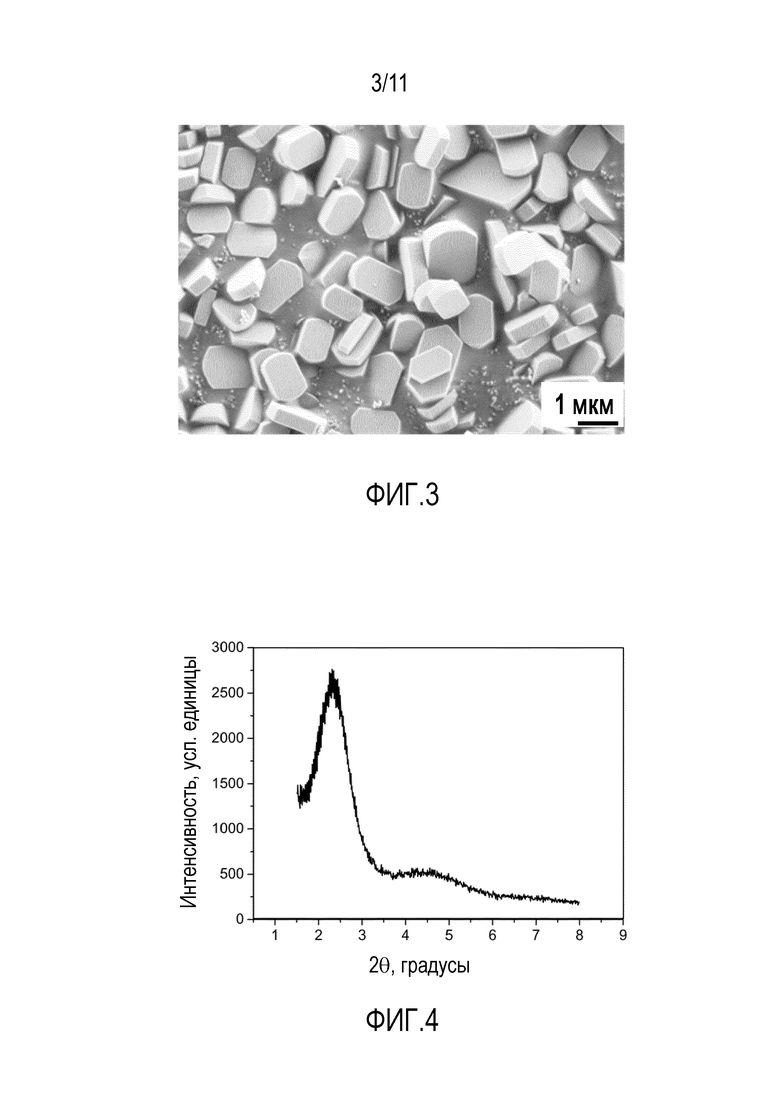

На фигуре 3 показан электронно-микроскопический (СЭМ) снимок полученных кристаллов MFI. Можно видеть типичную гексагональную морфологию кристаллов.

Пример 2 (пример получения): Получение пористых частиц SiO2 в качестве исходного продукта для синтеза цеолита

В полипропиленовый химический стакан вводили 828 г дистиллированной воды и при перемешивании добавляли 6 г бромида гексадецилтриметиламмония (CTAB, 98%, Sigma Aldrich). К этой смеси добавляли 2876 г технического этанола (96%) и продолжали перемешивать до получения прозрачного раствора. Затем при перемешивании добавляли 144 г раствора аммиака (25 вес.%) и перемешивали еще 1 час. После этого добавляли 20 г тетраэтилортосиликата (98%, Alfar Aesar) и полученную смесь перемешивали дальше 2 часа. Затем образованные частицы SiO2 отделяли от смеси синтеза центрифугированием на 10000 об/мин и трижды промывали дистиллированной водой. Наконец, очищенные частицы SiO2 сушили при 75°C в течение ночи на воздухе, после чего обжигали при 550°C в воздушной атмосфере.

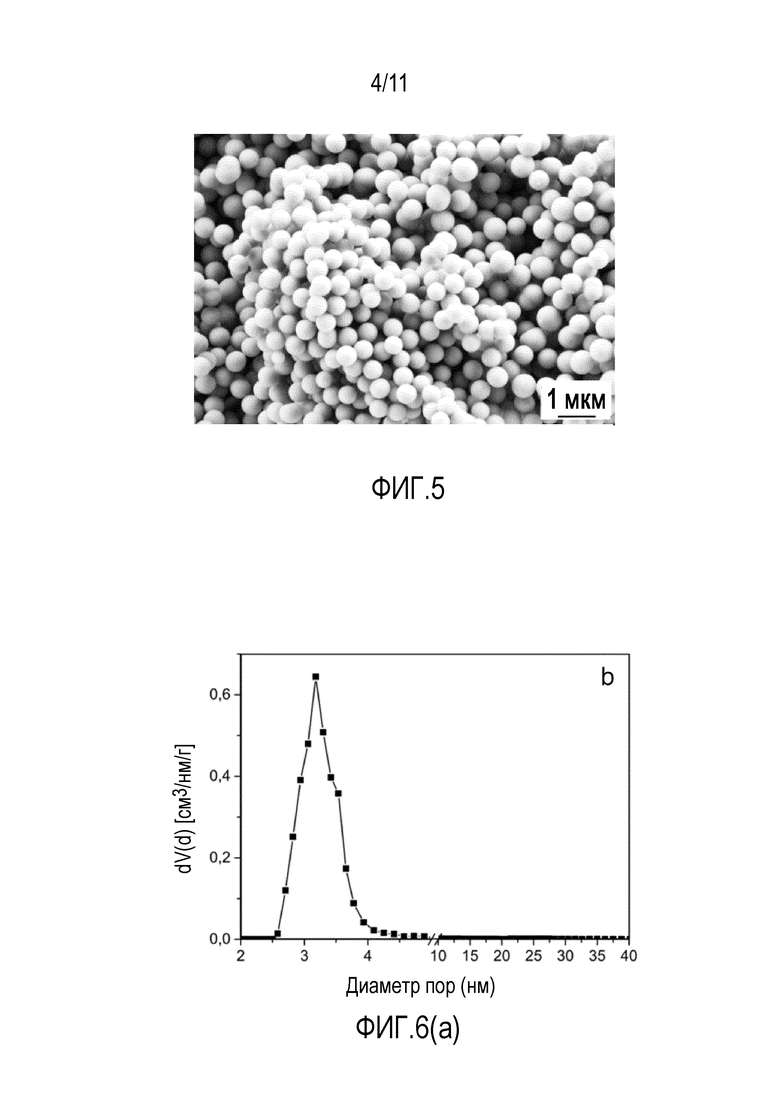

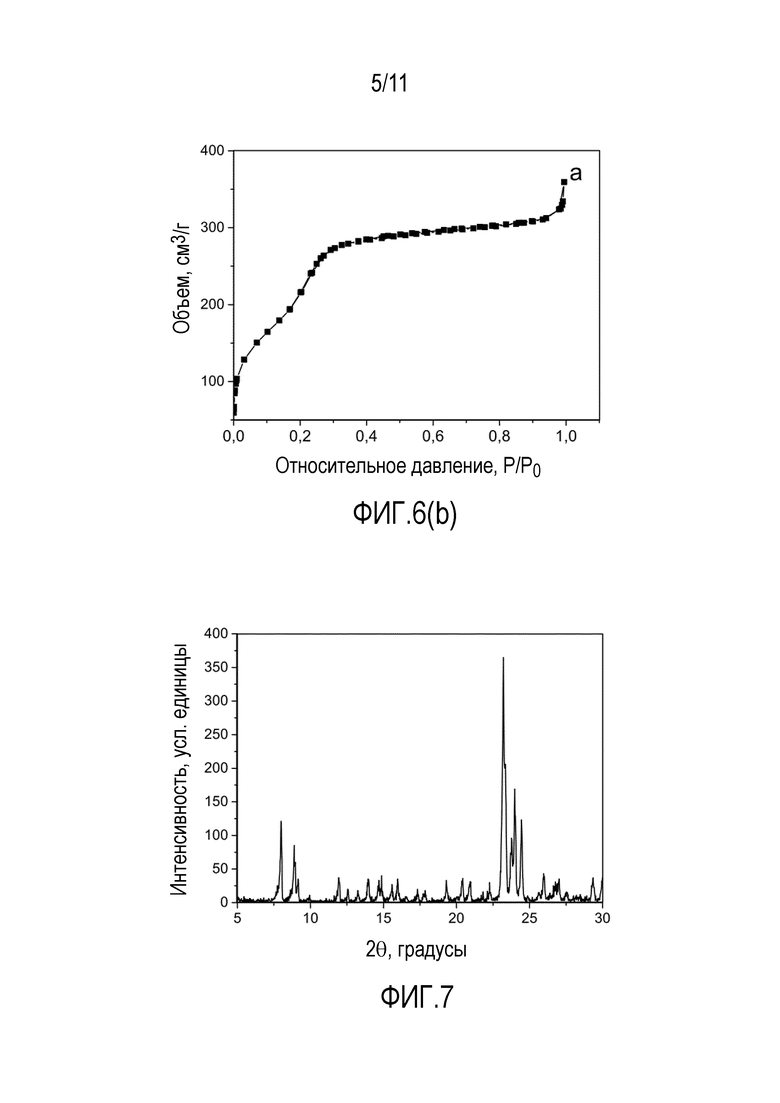

Пористость полученных в результате частиц SiO2 подтверждали посредством рентгеновского анализа и физической сорбции N2, частицы содержали мезопоры. Кроме того, эти частицы имели диаметр от 400 до 500 нм, как видно из электронно-микроскопических снимков, показанных на фигурах 3-5.

Пример 3: Получение не содержащих алюминия макропористых цеолитных монокристаллов

В фарфоровой чашке смешивали 0,340 г раствора гидрохлорида тетрапропиламмония (TPAOH, 40 вес.%, Clariant) с 0,25 г частиц SiO2 (пример 2) и оставляли на 16 ч при комнатной температуре. Затем полученные частицы SiO2, пропитанные TPAOH, тонко растирали пестиком в фарфоровой чашке и переводили в тефлоновый сосуд объемом 50 мл, как показано на фиг. 2. В тефлоновом вставном сосуде находилось 24 г воды. При этом следили, чтобы вода не контактировала с частицами TPAOH-SiO2. Затем тефлоновый сосуж помещали в автоклав из нержавеющей стали и герметично закрывали. Наконец, автоклав грели 4 дня при 110°C. По истечении этого времени автоклав охлаждали до комнатной температуры. Содержащееся в нем твердое вещество собирали фильтрацией, промывали дистиллированной водой, сушили в течение ночи при 75°C и затем анализировали.

Электронно-микроскопические снимки показали, что полученный твердый продукт состоит из монокристаллов с взаимосвязанными внутрикристаллическими макропорами, которые получить обычными методами синтеза (пример 1) было невозможно. Рентгеноструктурный анализ показал, что продукт представляет собой цеолит типа MFI с высокой степенью кристалличности.

Пример 4: Получение алюминийсодержащих макропористых цеолитных монокристаллов

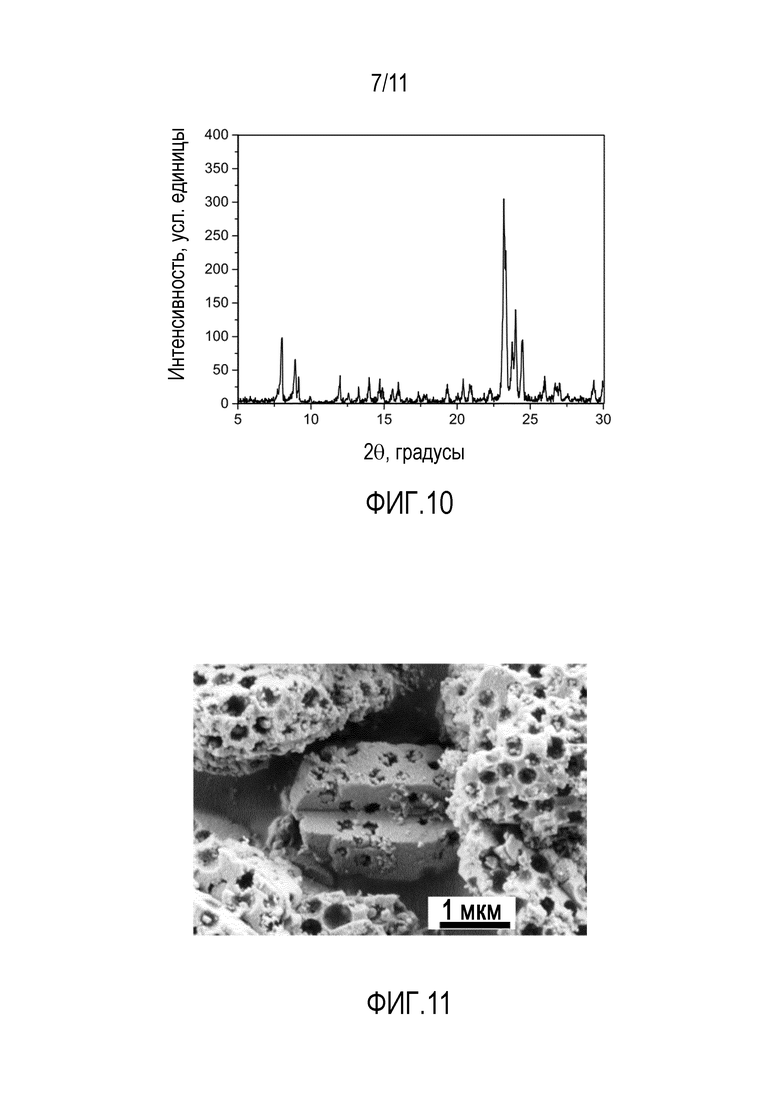

В фарфоровой чашке смешивали 0,340 г раствора гидрохлорида тетрапропиламмония (40 вес.%) с 0,25 г частиц SiO2 (пример 2) и оставляли на 16 ч при комнатной температуре. Частицы SiO2 были получены в соответствии с примером 2, но не при комнатной температуре, а при 40°C. Благодаря этому оказалось возможным получить более мелкие частицы SiO2 с диаметрами от 200 до 350 нм. После сушки добавляли 0,1 г 0,001%-ного раствора алюминия, полученного из Al(NO3)*9H2O, и оставляли на 6 ч при комнатной температуре. Затем частицы SiO2, которые содержали TPAOH и алюминий, пестиком измельчали в фарфоровой чашке и ставили в тефлоновый сосуд объемом 50 мл, как показано на фигуре 2. В тефлоновом вставном сосуде находилось 24 г воды. При этом вода не контактировала с частицами TPAOH-Al2O3-SiO2. Затем тефлоновый сосуд помещали в автоклав из нержавеющей стали и герметично закрывали. Наконец, автоклав грели 4 дня при 110°C. По истечение этого времени автоклав охлаждали до комнатной температуры, твердую фазу отделяли фильтрацией, промывали дистиллированной водой, сушили в течение ночи при 75°C и анализировали.

Рентгеновский анализ полученного твердого вещества показал диффузионную картину, типичную для высококристаллического цеолита типа MFI (фиг. 17). Электронно-микроскопический анализ показал, что были получены преимущественно монокристаллы с выраженными внутрикристаллическими макропорами, так что этапы дополнительной обработки продукта не потребовались.

Пример 5 (пример получения): Получение пористых частиц Al2O3-SiO2 в качестве исходных продуктов для синтеза цеолита

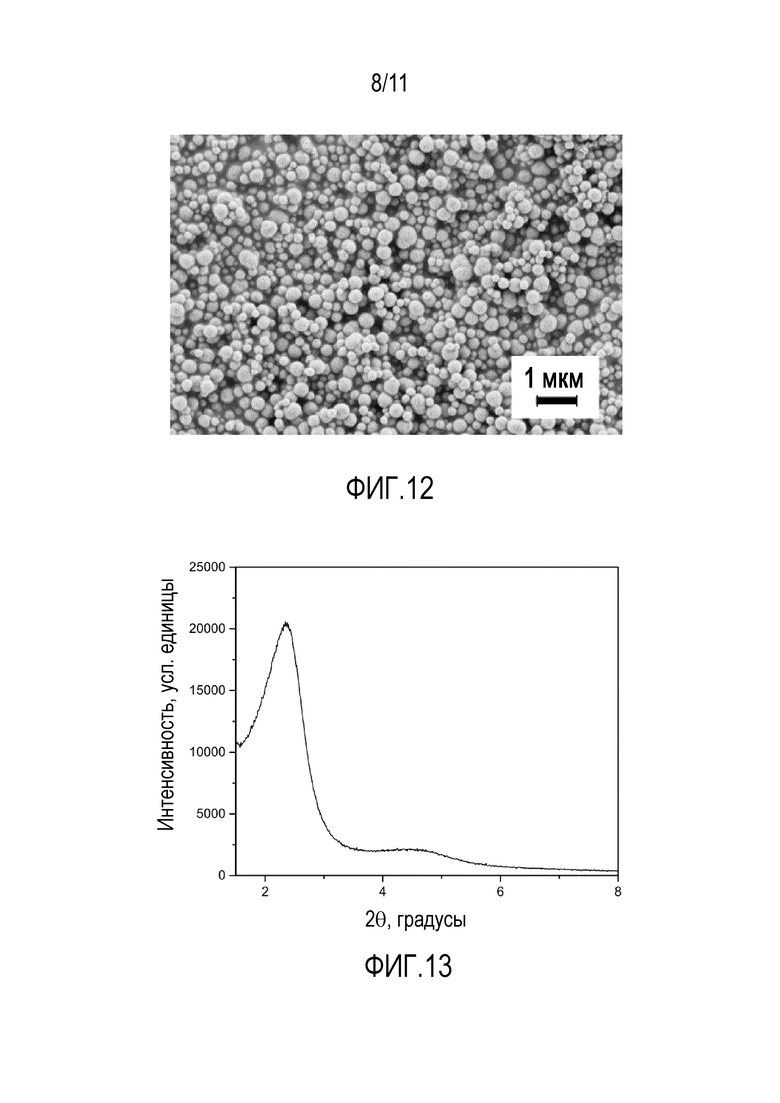

Частицы Al2O3-SiO2 в качестве исходных продуктов для получения алюминийсодержащих наноцеолитов согласно изобретению получали в соответствии с модифицированным способом Ahmed et al. [Ahmed et al., Industrial & Engineering Chemistry Research, 49 (2010) 602]. При типичном подходе сначала в химическом стакане растворяли 4 г поливинилового спирта (PVA, Mw 31-50k, 98 вес.%, Sigma-Aldrich) в 105 г деионизованной воды при 80°C. Через примерно 20-30 мин в раствор PVA при перемешивании при 80°C добавляли 0,12 г раствора алюмината натрия (53 вес.% Al2O3 и 43 вес.% Na2O (Chemiewerk Bad Köstritz GmbH)). Образованную в результате смесь продолжали перемешивать до полного растворения алюмината натрия. Затем раствор охлаждали до комнатной температуры и переводили в стеклянный реактор смешения вместимостью 500 мл. Затем в охлажденную смесь при перемешивании добавляли смесь 1,61 г CTAB и 101 г этанола и нагревали до 40°C. Наконец, добавляли 7,2 г TEOS и полученную смесь для синтеза, имеющую молярный состав 1 TEOS: 0,006 Al2O3: 2,9 NH3: 0,12 CTAB: 162 H2O: 58 этанол: 0,003 PVA продолжали перемешивать около 40 ч при 40°C. Образованные частицы SiO2 отделяли от смеси для синтеза центрифугированием при 10000 об/мин и трижды промывали деионизованной водой. Наконец, очищенные частицы Al2O3-SiO2 сушили при 75°C в течение ночи на воздухе, после чего обжигали при 550°C в воздушной атмосфере.

Структуру и пористость полученных в результате частиц SiO2 исследовали методами рентгеновского анализа и физической сорбции N2, было установлено, что частицы содержат мезопоры. Кроме того, эти частицы имели диаметр от 550 до 700 нм, как показано на электронно-микроскопическом снимке на фигуре 12.

Пример 6: Получение макропористых алюминийсодержащих цеолитных монокристаллов путем кристаллизации алюминийсодержащих мезопористых частиц оксида кремния

В фарфоровой чашке отвешивали 0,25 г алюминийсодержащих мезопористых сферических частиц оксида кремния, полученных в примере 5, и 0,347 г водного раствора (40 вес.%) гидроксида тетрапропиламмония и перемешивали. Смесь сушили 1,5 часа при 40°C в конвекционной печи и при этом несколько раз перемешивали и измельчали. Высвушенную смесь выдерживали 16 ч при комнатной температуре (RT). Затем фарфоровую чашку с сухой смесью переводили в тефлоновый вставной сосуд на 50 мл (как показано на фиг. 2). Автоклав содержал 24 г дистиллированной воды, не соприкающейся с фарфоровой чашкой или ее содержимым. Тефлоновый сосуд помещали в автоклав из нержавеющей стали и герметично закрывали. Автоклав ставили в предварительно разогретый до 150°C сушильный шкаф и там в течение 3 дней проводили кристаллизацию при 150°C. По окончании кристаллизации автоклав охлаждали до комнатной температуры, твердую фазу удаляли из фарфоровой чашки фильтрацией, промывали дистиллированной водой и сушили при 70°C в течение ночи. Затем сухой продукт анализировали.

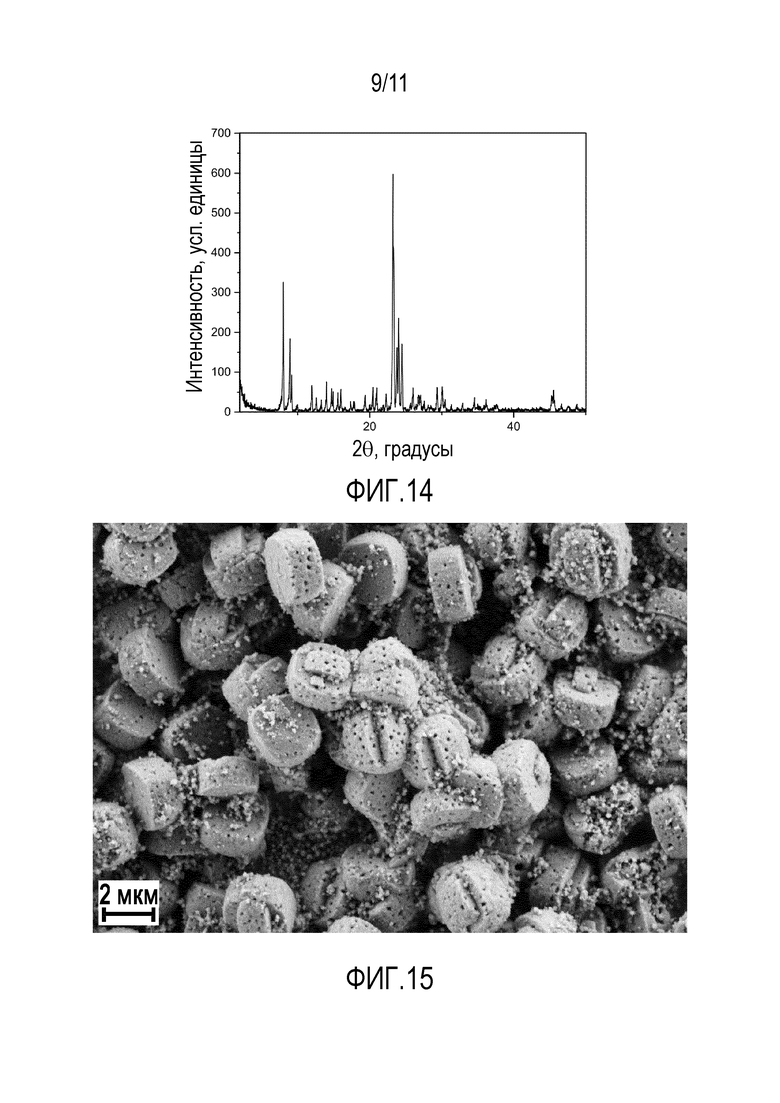

Рентгеновский анализ полученного твердого вещества показал дифракционную картину, типичную для высококристаллического цеолита типа MFI (фиг. 14). Электронно-микроскопический анализ подтвердил, что были получены преимущественно монокристаллы с выраженными внутрикристаллическими макропорами. Эти макропоры частично закрыты остатками частиц оксида кремния (см фиг. 15).

Чтобы освободить макропоры от остатков, полученный продукт подвергали щелочной обработке. Для этого 0,05 г образца смешивали с 5 г водного раствора (1М) гидроксида натрия в полипропиленовой колбе Эрленмейера объемом 25 мл. Колбу встряхивали в течение 48 ч при комнатной температуре. Затем твердую фазу отделяли фильтрацией, промывали дистиллированной водой и сушили в течение ночи при 75°C. По окончании продукт анализировали.

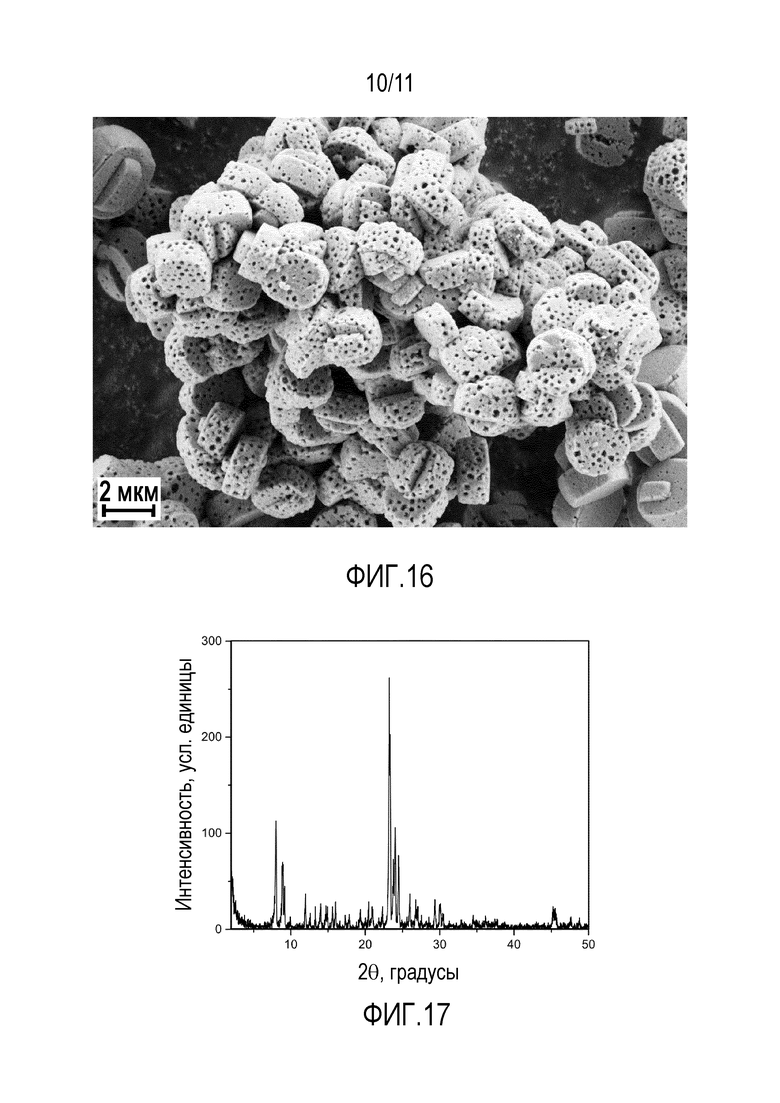

Электронно-микроскопический анализ показал, что были получены преимущественно монокристаллы с выраженными внутрикристаллическими макропорами, не содержавшими остатков (см фиг. 16).

Пример 7: Получение макропористых алюминийсодержащих цеолитных монокристаллов кристаллизацией алюминийсодержащих мезопористых частиц оксида кремния

В фарфоровую чашку отвешивали 0,25 г алюминийсодержащих мезопористых сферических частиц оксида кремния, полученных в примере 5, и 0,347 г водного раствора (40 вес.%) гидрохлорида тетрапропиламмония, а также 0,25 г водного раствора (0,5M) гидроксида натрия и перемешивали. Смесь сушили 2 часа при 40°C в сушильном шкафу с воздушной вентиляцией и при этом неоднократно перемешивали и измельчали. Сухую смесь оставляли на 16 ч при RT. Затем фарфоровую чашку с сухой смесью переводили в тефлоновый вставной сосуд объемом 50 мл (как показано на фиг. 2). Автоклав содержал 24 г дистиллированной воды, не имеющей контакта с фарфоровой чашкой или ее содержимым. Тефлоновый сосуд помещали в автоклав из нержавеющей стали и герметично закрывали. Автоклав помещали в предварительно разогретый до 150°C сушильный шкаф и там в течение 3 дней проводили кристаллизацию при 150°C. По окончании кристаллизации автоклав охлаждали до комнатной температуры, твердую фазу удаляли из фарфоровой чашки фильтрацией, промывали дистиллированной водой и сушили при 70°C в течение ночи. Затем сухой продукт анализировали.

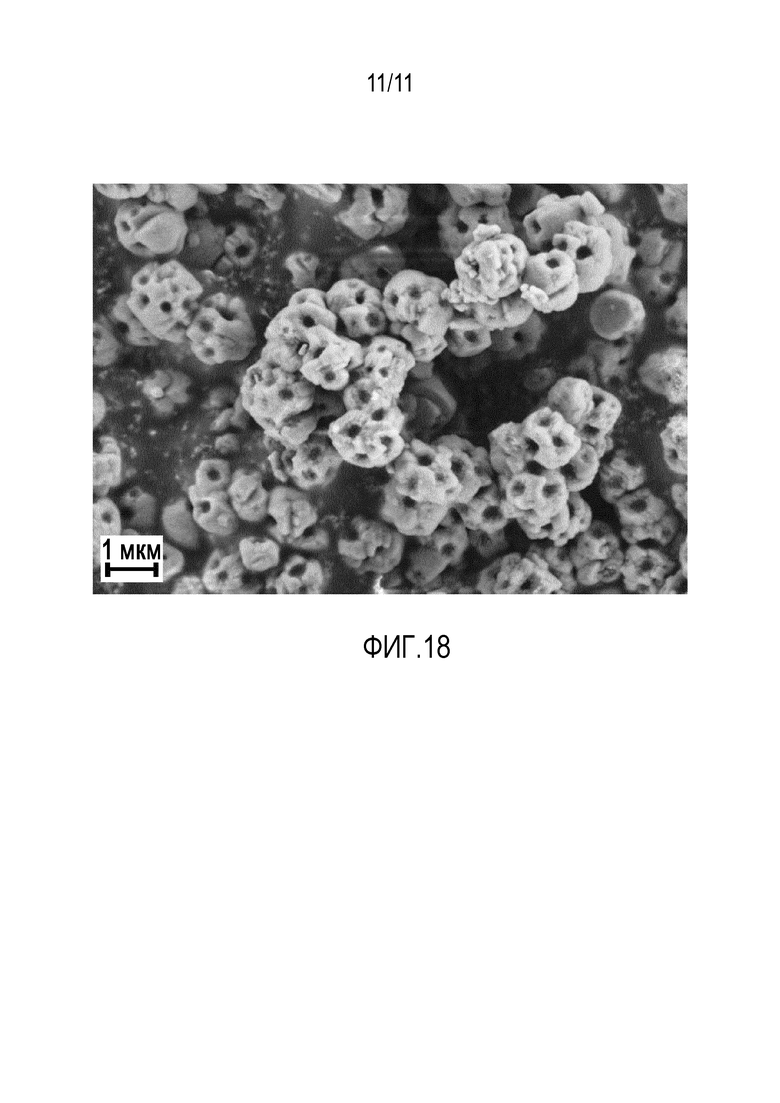

Рентгеновский анализ полученного твердого вещества показывает диффузионную картину, типичную для высококристаллического цеолита типа MFI (фиг. 17). Электронно-микроскопический анализ показал, что были получены монокристаллы с внутрикристаллическими макропорами. Фигура 18 показывает, что поры после синтеза являются свободными.

Описание фигур

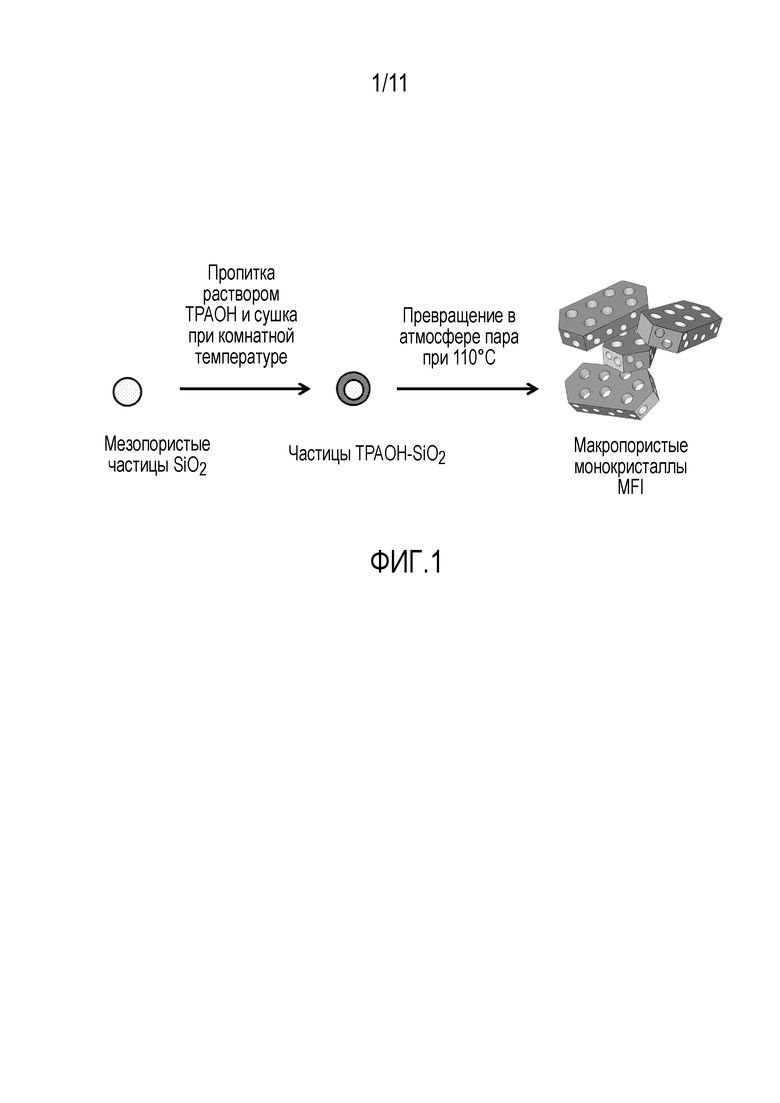

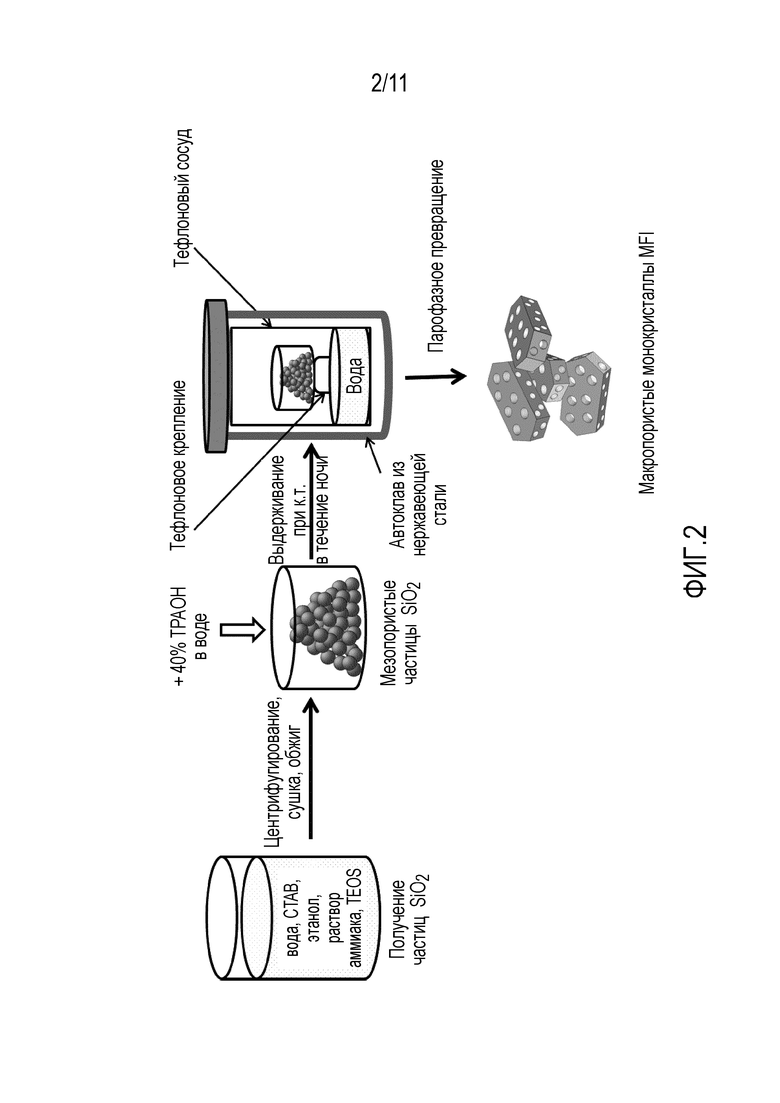

Фигура 1 показывает схему основных этапов получения монокристаллов макропористого цеолита типа MFI.

Фигура 2 показывает схему различных этапов и экспериментальную установку для получения монокристаллов макропористого цеолита типа MFI.

Фигура 3 показывает СЭМ-снимок MFI-цеолита, полученного обычным способом.

Фигура 4 показывает рентгенограмму обожженных мезопористых частиц оксида кремния из примера 2.

Фигура 5 показывает снимок в сканирующий электронный микроскоп обожженных мезопористых частиц оксида кремния из примера 2.

Фигура 6 показывает изотерму сорбции азота (a) и дискретное Фурье-преобразование распределения пор по размерам (b) для обожженных мезопористых частиц оксида кремния из примера 2.

Фигура 7 показывает рентгенограмму монокристаллов макропористого цеолита типа MFI без алюминия (согласно изобретению).

Фигура 8 показывает снимок в сканирующий электронный микроскоп монокристаллов макропористого цеолита типа MFI согласно изобретению без алюминия.

Фигура 9 показывает снимок в сканирующий электронный микроскоп макропористого цеолита типа MFI согласно изобретению без алюминия.

Фигура 10 показывает рентгенограмму алюминийсодержащих монокристаллов макропористого цеолита типа MFI с алюминием (согласно изобретению).

Фигура 11 показывает снимок в сканирующий электронный микроскоп алюминийсодержащих монокристаллов макропористого цеолита типа MFI согласно изобретению.

Фигура 12 показывает снимок в сканирующий электронный микроскоп обожженных мезопористых частиц оксида кремния из примера 3.

Фигура 13 показывает рентгенограмму обожженных мезопористых частиц оксида кремния из примера 3.

Фигура 14 показывает рентгенограмму алюминийсодержащих монокристаллов полученного в примере 6 макропористого цеолита типа MFI с алюминием (согласно изобретению).

Фигура 15 показывает снимок в сканирующий электронный микроскоп алюминийсодержащих монокристаллов полученного в примере 6 макропористого цеолита типа MFI с алюминием (согласно изобретению).

Фигура 16 показывает снимок в сканирующий электронный микроскоп алюминийсодержащих монокристаллов полученного в примере 6 макропористого цеолита типа MFI с алюминием (согласно изобретению), после щелочной обработки.

Фигура 17 показывает рентгенограмму алюминийсодержащих монокристаллов полученного в примере 7 макропористого цеолита типа MFI с алюминием (согласно изобретению).

Фигура 18 показывает снимок в сканирующий электронный микроскоп алюминийсодержащих монокристаллов полученного в примере 7 макропористого цеолита типа MFI с алюминием (согласно изобретению).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ СО СВЯЗНОЙ СТРУКТУРОЙ | 2014 |

|

RU2666447C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ СЫРЬЯ, СОДЕРЖАЩЕГО ПАРАФИНЫ С ЧИСЛОМ АТОМОВ УГЛЕРОДА ОТ 5 ДО 7, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2382023C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2781191C2 |

| СПОСОБЫ ИЗОМЕРИЗАЦИИ ПАРАФИНОВ, ИМЕЮЩИХ 5 И 6 АТОМОВ УГЛЕРОДА, С ИЗВЛЕЧЕНИЕМ МЕТИЛЦИКЛОПЕНТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2364583C2 |

| СПОСОБЫ ИЗОМЕРИЗАЦИИ НОРМАЛЬНОГО БУТАНА ДО ПОЛУЧЕНИЯ ИЗОБУТАНА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2368594C2 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| ЦЕОЛИТНЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ С ПРИМЕНЕНИЕМ АЛКЕНИЛТРИАММОНИЕВЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2622300C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 2015 |

|

RU2739194C2 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| НОВЫЙ КАТАЛИЗАТОР ДЛЯ УВЕЛИЧЕНИЯ ВЫХОДА ПРОПИЛЕНА ИЗ УСТАНОВКИ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2012 |

|

RU2612973C2 |

Изобретение относится к цеолитному материалу, содержащему цеолитные монокристаллы, имеющие систему пор, которая содержит по меньшей мере одну микропористую систему и по меньшей мере одну макропористую систему. Предложен способ получения такого цеолитного материала, согласно которому образующие каркас пористые оксидные частицы в присутствии органического шаблона и водяного пара и в отсутствие контакта с жидкой фазой обеспечивают превращение реакционной смеси в цеолитный материал. Изобретение обеспечивает получение цеолитных структур, содержащих монокристаллы со специфической системой пор. 2 н. и 9 з.п. ф-лы, 18 ил., 1 табл.

1. Цеолитный материал, содержащий цеолитные монокристаллы, отличающийся тем, что монокристаллы имеют внутрикристаллическую систему пор, которая содержит по меньшей мере одну микропористую систему и по меньшей мере одну макропористую систему, причем в монокристаллах образовано несколько макропор внутри микропористой цеолитной каркасной структуры, и имеется по меньшей мере одна система взаимосвязанных макропор, которая имеет один или несколько выходов к поверхности кристалла.

2. Цеолитный материал по п. 1, отличающийся тем, что внутрикристаллическая система пор содержит несколько макропор диаметром по меньшей мере 100 нм.

3. Цеолитный материал по п. 1 или 2, отличающийся тем, что внутрикристаллическая система пор содержит несколько выходящих на поверхность кристалла макропор, диаметр выхода которых составляет по меньшей мере 100 нм.

4. Цеолитный материал по одному из пп. 1-3, отличающийся тем, что система взаимосвязанных макропор простирается от по меньшей мере одной первой поверхности кристалла до по меньшей мере одной второй поверхности кристалла, а также имеет по меньшей мере один выход как к первой, так и ко второй поверхности кристалла.

5. Цеолитный материал по одному из пп. 1-4, отличающийся тем, что микропористая цеолитная каркасная структура образована из тетраэдрических звеньев SiO2, причем до 30% всех атомов кремния в каркасной структуре могут быть заменены одним или несколькими элементами, выбранными из бора, алюминия, фосфора и титана.

6. Способ получения цеолитного материала по одному из пп. 1-5, отличающийся тем, что способ включает следующие этапы:

a) приготовление смеси из (i) пористых частиц оксида, который может образовать каркасную структуру цеолитного материала, и (ii) органического шаблона для синтеза цеолита;

b) превращение смеси в цеолитный материал путем нагрева смеси в контакте с водяным паром, при этом превращаемый материал не приводится в контакт с жидкой водой,

причем пористые частицы представляют собой мезопористые частицы, имеющие гранулометрический размер от 50 нм до 2000 нм.

7. Способ по п. 6, отличающийся тем, что приготовление смеси на этапе a) включает пропитку пористых частиц раствором или дисперсией органического шаблона, при необходимости с последующим частичным или полным удалением растворителя из раствора или дисперсии.

8. Способ по п. 6 или 7, отличающийся тем, что в смеси, приготовленной на этапе a), органический шаблон находится на поверхности и в порах пористых частиц.

9. Способ по одному из пп. 6-8, отличающийся тем, что пористые частицы имеют гранулометрический размер от 100 нм до 800 нм.

10. Способ по одному из пп. 6-9, отличающийся тем, что пористые частицы представляют собой частицы SiO2.

11. Способ по одному из пп. 6-10, отличающийся тем, что смесь, приготовленная на этапе a), дополнительно содержит одно или несколько соединений-предшественников, выбранных из таких соединений-предшественников, как оксид алюминия, оксид титана, оксид фосфора и оксид бора, или из комбинаций таких соединений-предшественников.

| US 20120093715 A1, 19.04.2012 | |||

| US 20130052126 A1, 28.02.2013 | |||

| US 20110201863 A1, 18.09.2011 | |||

| US 5019263 A1, 28.05.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОЙ КОМПОЗИЦИИ МОЛЕКУЛЯРНОГО СИТА | 2007 |

|

RU2362736C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ЦЕОЛИТА (NA,LI)F | 1986 |

|

RU1450409C |

| Kazuki Nakanishi, Pore Structure Control of Silica Gels Based on Phase Separation, J | |||

| Porous Materials, 1997, v | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Haibo Zhu, Nanosized CaCO3 as Hard Template for | |||

Авторы

Даты

2020-05-26—Публикация

2015-08-21—Подача