Родственные заявки

[0001] Данная заявка испрашивает приоритет предварительных патентных заявок США, имеющих следующие порядковые номера: порядковый № 61/938466 (Ching-Tai Lue et al.), от 11 февраля 2014 г. (2014U002.PRV); порядковый № 61/938472 (Ching-Tai Lue et al.), от 11 февраля 2014 г. (2014U003.PRV); порядковый № 61/981291 (Francis C. Rix et al.), от 18 апреля 2014 г. (2014U010.PRV); порядковый № 61/985151 (Francis C. Rix et al.), от 28 апреля 2014 г. (2014U012.PRV); порядковый № 62/032383 (Sun-Chueh Kao et al.), от 1 августа 2014 г. (2014U018.PRV); порядковый № 62/087905 (Francis C. Rix et al.), от 5 декабря 2014 г. (2014U035.PRV); порядковый № 62/088196 (Daniel P. Zilker, Jr. et al.), от 5 декабря 2014 г. (2014U036.PRV), порядковый № 62/087911 (Ching-Tai Lue et al.), от 5 декабря 2014 г. (2014U037.PRV) и порядковый № 62/087914 (Francis C. Rix), от 5 декабря 2014 г. (2014U038.PRV), описания которых включены посредством ссылки во всей их полноте.

Область техники

[0002] Этилен/альфа-олефиновые (полиэтиленовые) сополимеры обычно производят в реакторе низкого давления с использованием, например, процессов полимеризации в растворе, суспензии или в газовой фазе. Полимеризация происходит в присутствии каталитических систем, таких как системы, в которых применяют, например, катализатор Циглера-Натта, катализатор на основе хрома, металлоценовый катализатор или их комбинации.

[0003] Ряд каталитических композиций, содержащих одноцентровые, например, металлоценовые, катализаторы, используют для получения полиэтиленовых сополимеров, при этом производят относительно гомогенные сополимеры с хорошей скоростью полимеризации. В отличие от традиционных каталитических композиций Циглера-Натта одноцентровые каталитические композиции, например, металлоценовые катализаторы, представляют собой каталитические соединения, в которых каждая молекула катализатора содержит один центр или только незначительное число сайтов полимеризации. Одноцентровые катализаторы часто производят полиэтиленовые сополимеры, которые имеют узкое молекулярно-массовое распределение. Хотя существуют одноцентровые катализаторы, которые могут давать более широкие молекулярно-массовые распределения, такие катализаторы часто показывают сужение молекулярно-массового распределения, когда температуру реакции повышают, например, чтобы увеличить производительность. Кроме того, одноцентровый катализатор будет часто приводить к включению сомономера среди молекул полиэтиленового сополимера с относительно равномерной степенью. Молекулярно-массовое распределение (ММР (MWD)) и степень введения сомономера могут быть использованы для определения РКЦР (SCBD).

[0004] В случае этилен/альфа-олефинового сополимера короткоцепочечные разветвления (КЦР (SCB)) на полимерной цепочке обычно создают посредством введения сомономера в процессе полимеризации. Распределение короткоцепочечных разветвлений (РКЦР (SCBD)) относится к распределению короткоцепочечных разветвлений в пределах молекулы или между разными молекулами, из которых состоит полиэтиленовый полимер. Когда количество КЦР варьируется между молекулами полиэтилена, смола, как говорят, имеет «широкое» РКЦР. Когда количество КЦР является похожим среди молекул полиэтилена с разными длинами цепочек, говорят, что РКЦР является «узким».

[0005] РКЦР, как известно, влияет на свойства сополимеров, например, на жесткость, ударную вязкость, содержание экстрагируемых компонентов, стойкость к растрескиванию под действием напряжения окружающей среды и тепловую сварку, наряду с другими свойствами. РКЦР полиолефина может быть легко измерено с помощью методов, известных в данной области техники, например, фракционированием при элюировании с повышением температуры (TREF) или анализом фракционирования путем кристаллизации (CRYSTAF).

[0006] В данной области техники общеизвестно, что ММР (MWD) и РКЦР (SCBD) полиолефинов в значительной степени определяются типом используемого катализатора и часто являются неизменными для данной каталитической системы. Катализаторы Циглера-Натта и катализаторы на основе хрома дают полимеры с широким РКЦР, тогда как металлоценовые катализаторы, как правило, дают полимеры с узким РКЦР. В промышленности уже давно наблюдаются примеры компромиссных решений между различными характеристиками продукта, наиболее заметно между жесткостью, ударной вязкостью и перерабатываемостью (Ж/УВ/П (S/T/P)). С момента введения металлоценов в 1990-х годах некоторые из таких компромиссных решений были значительно смягчены за счет тщательных манипуляций молекулярной структурой и составом продукта.

[0007] Имеющие широкое ортогональное распределение по составу (ШОРС (BOCD)) полимеры, в которых сомономер введен преимущественно в высокомолекулярные цепочки, могут приводить к улучшенным физическим свойствам, таким как, жесткость, ударная вязкость, перерабатываемость и стойкость к растрескиванию под действием напряжения окружающей среды (ESCR), наряду с другими. Поскольку улучшенные физические свойства полимеров с широкими ортогональными распределениями по составу необходимы для коммерчески востребованных изделий, существует потребность в контролируемых методиках создания полиэтиленовых сополимеров, имеющих широкое ортогональное распределение по составу.

Сущность изобретения

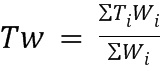

[0008] Вариант осуществления, описанный в данном документе, предлагает полимер, который содержит этилен и, по меньшей мере, один альфа-олефин, имеющий от 4 до 20 атомов углерода. Полимер имеет отношение индекса расплава (ОИР (MIR)) больше чем приблизительно 40. Полимер также имеет значение Mw1/Mw2, по меньшей мере, приблизительно 2,0, где Mw1/Mw2 представляет собой отношение средневесовой молекулярной массы (Мw) для первой половины кривой фракционирования при элюировании с повышением температуры (TREF) из кросс-фракционной хроматографии (CFC) к Mw для второй половины кривой TREF. Полимер также имеет значение для Tw1-Tw2 меньше чем приблизительно -15°С, где Tw1-Tw2 представляет собой разницу средневзвешенной температуры элюирования (Tw) для первой половины кривой TREF и Tw для второй половины кривой TREF.

[0009] Другой вариант осуществления предлагает полимер, который содержит этилен и, по меньшей мере, один альфа-олефин, имеющий от 4 до 20 атомов углерода. Полимер имеет плотность приблизительно от 0,915 до 0,935, средний модуль больше чем приблизительно 30000 фунт/кв.дм (206,8 МПа), ударную прочность, определенную падающим заостренным грузом, больше чем приблизительно 100 г/мил и отношение индекса расплава (MIR) больше чем приблизительно 40. Полимер также не имеет отрицательной точки перегиба на графике ван Гурп-Пальмена (van Gurp Palmen (vGP)) при частоте приблизительно между 0,1 и 200 рад/сек при 190°С.

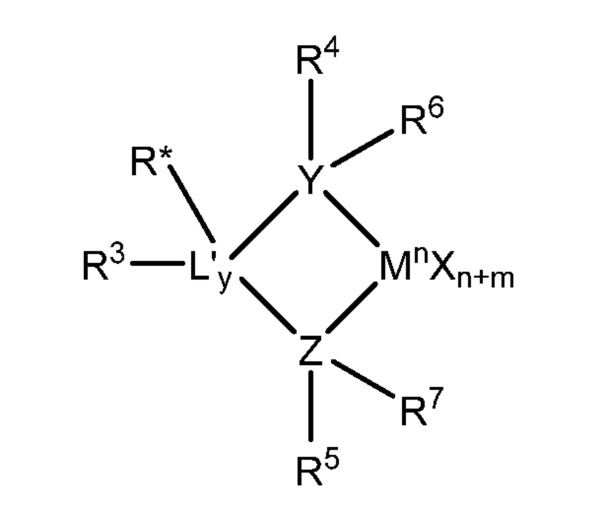

[0010] Другой вариант осуществления предлагает полимер, который содержит этилен и, по меньшей мере, один альфа-олефин, имеющий от 4 до 20 атомов углерода. Полимер не имеет отрицательной точки перегиба на графике ван Гурп-Пальмена (vGP) при частоте приблизительно между 0,1 и 300 рад/сек при 190°С. Полимер имеет отношение индекса расплава (MIR) больше чем приблизительно 30 и соотношение между средним модулем (М) и ударной прочностью, определенной падающим заостренным грузом, в г/мил (DIS), удовлетворяющее формуле:

.

.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

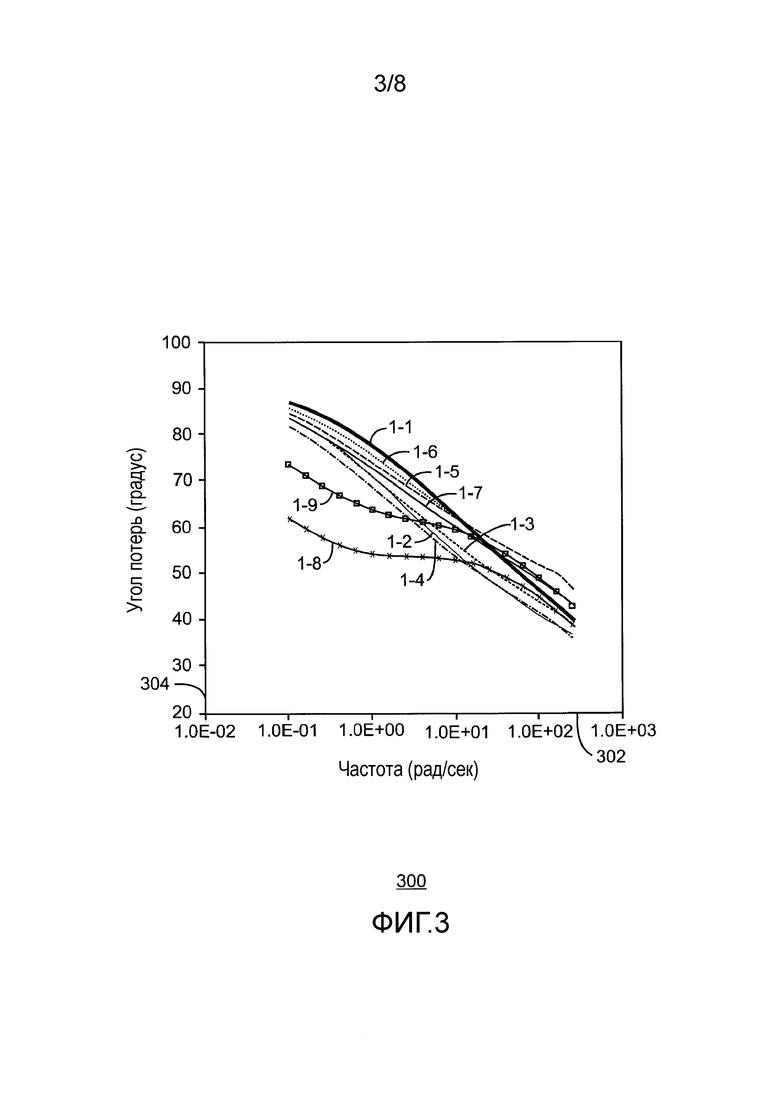

[0011] ФИГ. 1 представляет собой схему системы газофазного реактора, показывающую добавление, по меньшей мере, двух катализаторов, по меньшей мере, один из которых добавляют в качестве корректирующего катализатора.

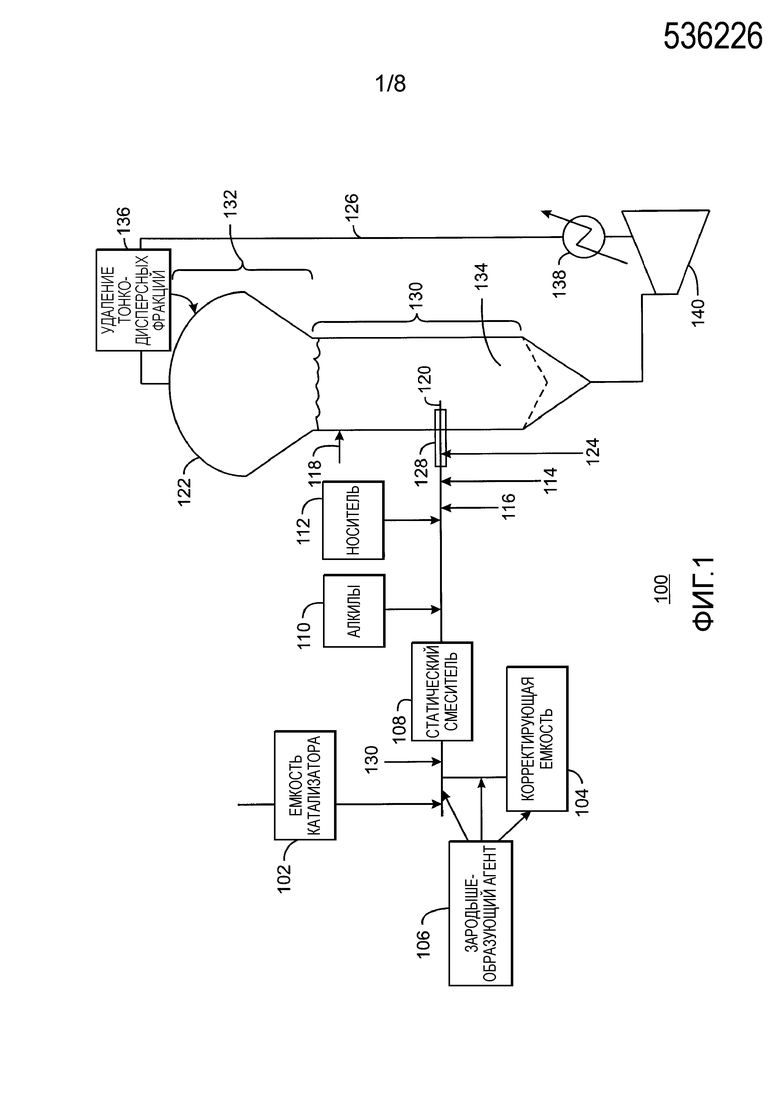

[0012] ФИГ. 2 представляет собой график, сравнивающий жесткость, ударную вязкость и перерабатываемость для ряда различных полимеров.

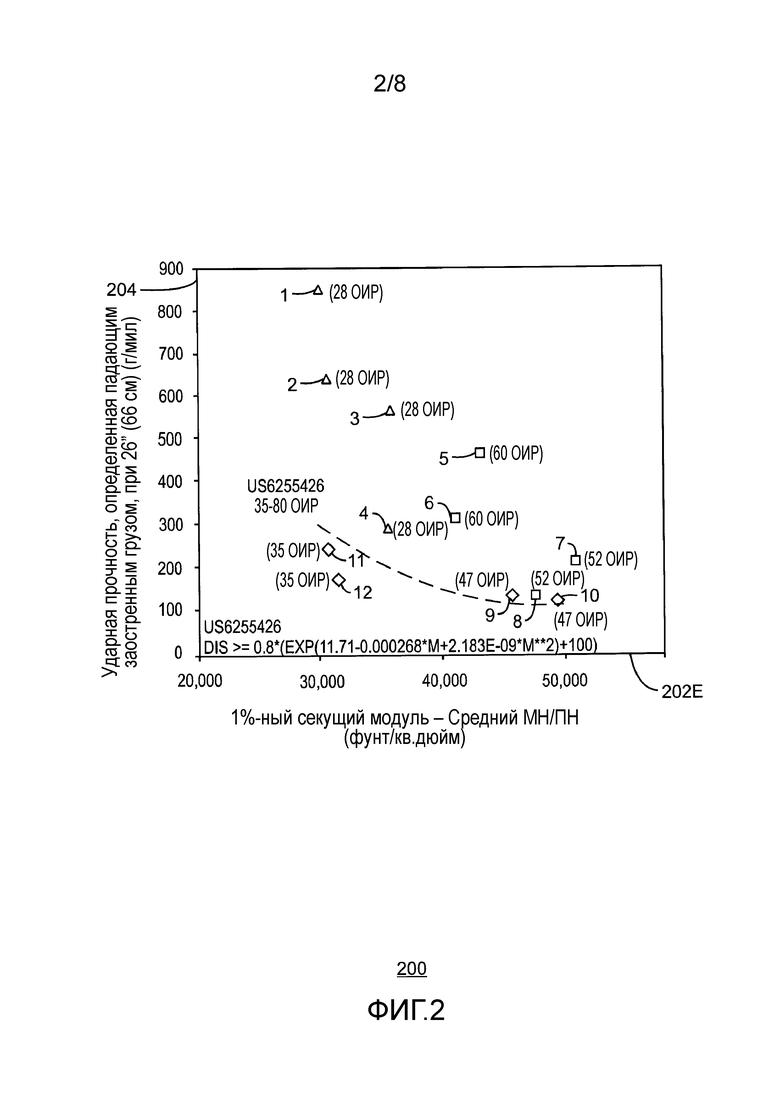

[0013] ФИГ. 3 представляет собой график ван Гурп-Пальмена (vGP), показывающий сравнение продуктов, полученных в первом опытно-промышленном цикле.

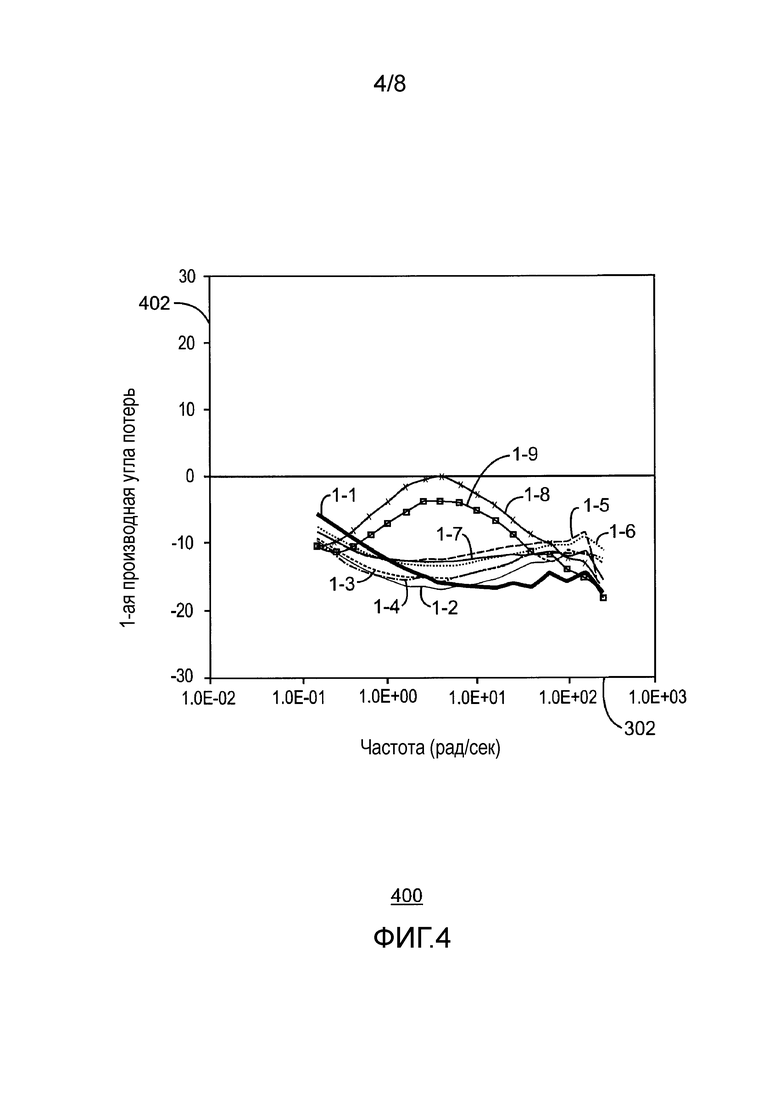

[0014] ФИГ. 4 представляет собой график первой производной результатов, представленных на графике vGP ФИГ. 3.

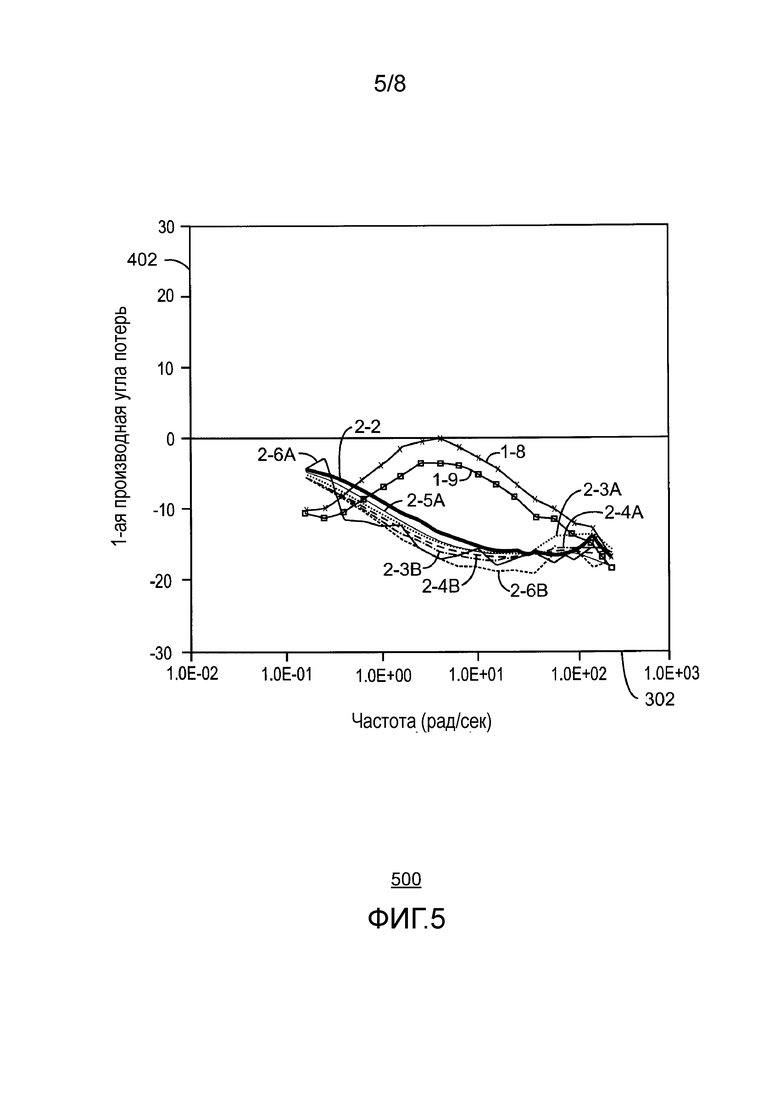

[0015] ФИГ. 5 представляет собой график первой производной графика vGP для смол, произведенных во втором опытно-промышленном цикле.

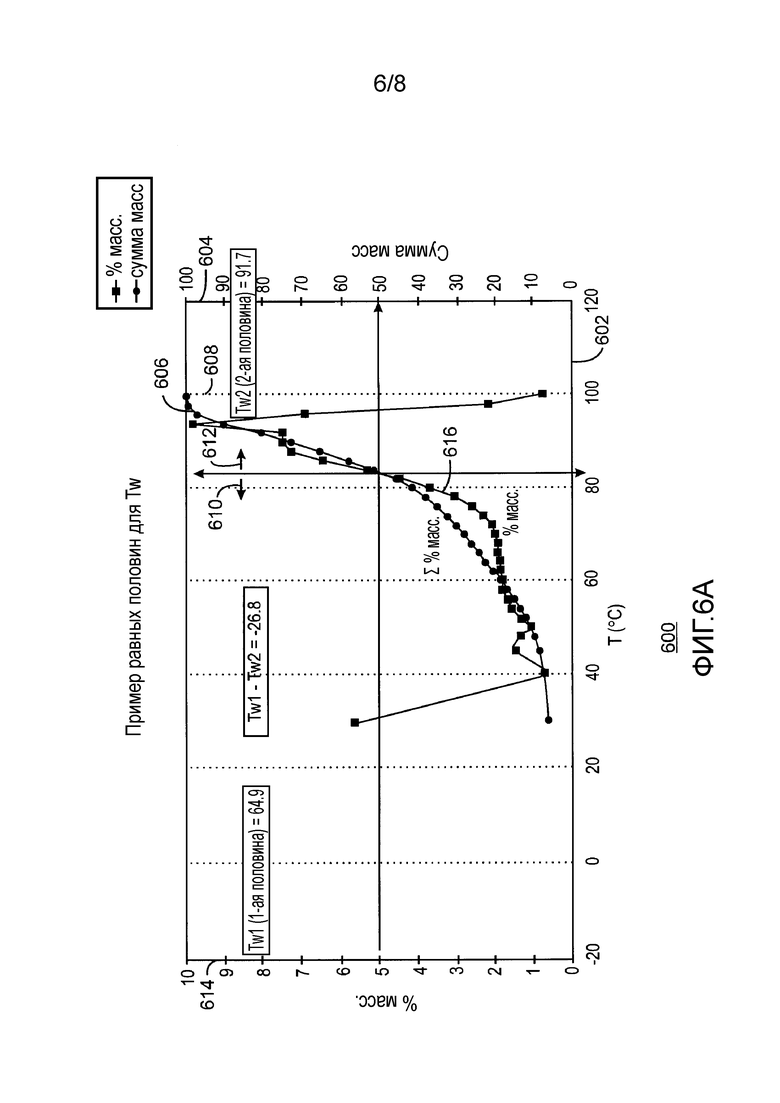

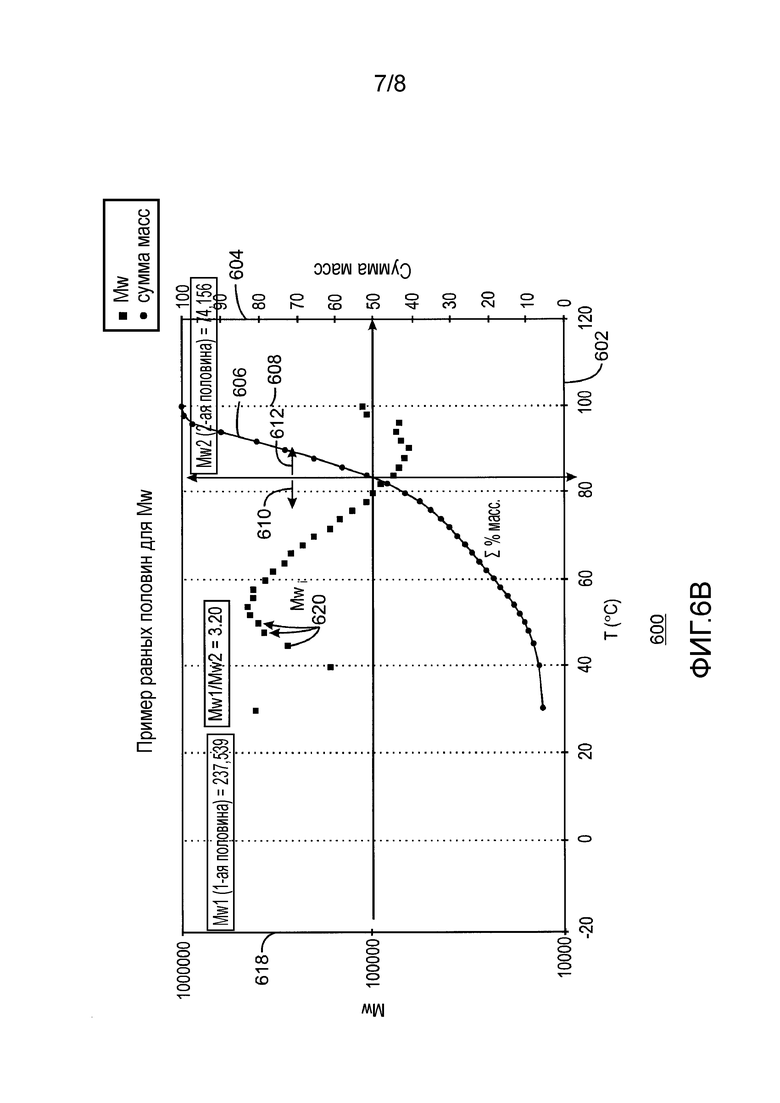

[0016] ФИГ. 6A и 6В представляют собой графики, иллюстрирующие расчеты, используемые для определения результата CFC.

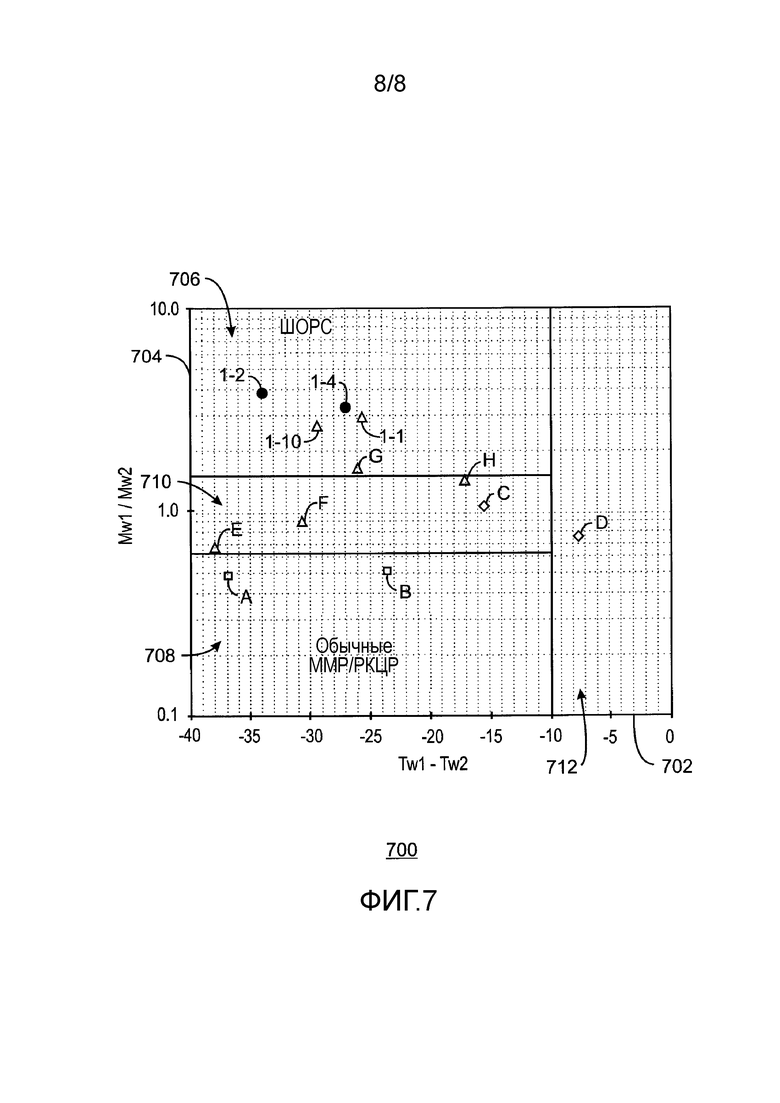

[0017] ФИГ. 7 представляет собой график (Mw1/Mw2) относительно (Tw1-Tw2) для экспериментальных полимеров в сравнении с рядом сопоставимых полимеров на рынке.

ПОДРОБНОЕ ОПИСАНИЕ

[0018] Установлено, что, когда подложку пропитывают многокомпонентными катализаторами, могут быть получены новые полимерные материалы с улучшенным балансом жесткости, ударной вязкости и перерабатываемости, например, за счет регулирования количеств и типов катализаторов, присутствующих на подложке. Как описано в вариантах осуществления в данном документе, соответствующий выбор катализаторов и соотношений может быть использован для корректировки молекулярно-массового распределения (ММР), распределения короткоцепочечных разветвлений (РКЦР) и распределения длинноцепочечных разветвлений (РДЦР) полимера, например, чтобы получить полимер с широким ортогональным распределением по составу (ШОРС (BOCD)). ММР, РКЦР и РДЦР можно было бы регулировать путем комбинирования катализаторов с соответствующей средневесовой молекулярной массой (Мw), введением сомономера и формированием длинноцепочечных разветвлений (ДЦР (LCB)) в условиях полимеризации.

[0019] При применении многокомпонентных предкатализаторов, которые совместно нанесены на одну подложку, смешанную с активатором, такую как диоксид кремния с метилалюминоксаном (SMAO), можно обеспечить преимущество по стоимости за счет производства продукта в одном реакторе вместо нескольких реакторов. Кроме того, использование одной подложки также гарантирует тщательное смешение полимеров и обеспечивает улучшенную работоспособность относительно получения смеси полимеров независимо с различными Mw и плотностью на многокомпонентных катализаторах в одном реакторе. Как используют в данном случае, предкатализатор представляет собой каталитическое соединение до воздействия активатора.

[0020] Например, в случае применения линейного полиэтилена низкой плотности (ЛПЭНП (LLDPE)) в пленках было бы желательно получать сополимер этилена и гексена с молекулярной массой приблизительно от 90 и 110 кг/моль или приблизительно 100 кг/моль, и со средней плотностью приблизительно от 0,9 до 0,925, или 0,918 г/см3. Типичное ММР для линейных металлоценовых полимеров составляет 2,0-3,5. Исследования смеси указывают на то, что было бы желательно расширить это распределение за счет использования двух катализаторов, каждый из которых дает разные средние молекулярные массы. Отношение Mw для низкомолекулярного компонента и высокомолекулярного компонента должно находиться между 1:1 и 1:10, или приблизительно между 1:2 и 1:5.

[0021] Плотность полиэтиленового сополимера дает показатель введения сомономера в полимер, причем более низкие плотности указывают на более высокое введение сомономера. Разница в плотностях низкомолекулярного (НМ (LMW)) компонента и высокомолекулярного (ВМ (HMW)) компонента предпочтительно будет приблизительно больше чем 0,02 или приблизительно больше чем 0,04, причем ВМ компонент имеет более низкую плотность, чем НМ компонент. В случае двух полимеров с Mw 25 кг/моль и 125 кг/моль разница в плотности приблизительно требует разницы около 4:1 в способности к введению сомономера. Желательно также свести к минимуму уровень длинноцепочечных разветвлений (ДЦР) в полимере, так как это создает строгую ориентацию при производстве пленки, что нарушает баланс сопротивления раздиру МН/ПН (MD/TD) и уменьшает ударную вязкость.

[0022] Эти факторы могут быть скорректированы за счет регулирования ММР и РКЦР, которые, в свою очередь, могут быть скорректированы путем изменения относительного количества двух предкатализаторов на подложке. Количество предкатализаторов может быть скорректировано при получении предкатализаторов, например, путем нанесения двух катализаторов на одну подложку. В некоторых вариантах осуществления относительные количества предкатализаторов можно корректировать путем добавления одного из компонентов к каталитической смеси на пути в реактор в процессе, называемом «корректировкой». Обратная связь с данными по свойствам полимера может быть использована для контроля количества при добавлении катализатора. Металлоцены (МЦН (MCN)), как известно, хорошо корректируются с помощью других катализаторов.

[0023] Кроме того, ряд полимеров с различными ММР, РКЦР и РДЦР может быть получен с ограниченным числом катализаторов. Для реализации этой функции предкатализаторы должны хорошо осуществлять функцию корректировки на подложках активатора. Два параметра, которые способствуют этому, представляют собой растворимость в алкановых растворителях и быстрое нанесение на суспензию катализатора по пути в реактор. Это дает предпочтение использованию МЦН для достижения контролируемых ММР, РКЦР и РДЦР. Методики выбора катализаторов, которые могут быть использованы для создания целевых молекулярно-массовых композиций, в том числе полимерных систем с ШОРС (BOCD), описаны в настоящем документе.

[0024] Различные каталитические системы и компоненты могут быть использованы для получения раскрытых в изобретении полимеров и молекулярно-массовых композиций. Они обсуждены в последующих разделах. В первом разделе обсуждены каталитические соединения, которые могут быть использованы в вариантах осуществления, включая одноцентровые и металлоценовые катализаторы, наряду с другими. Во втором разделе рассмотрено получение каталитических суспензий, которые могут быть использованы для реализации описанных методик. В третьем разделе обсуждены подложки, которые могут быть использованы. В четвертом разделе рассмотрены активаторы катализатора, которые могут быть использованы. Пятый раздел посвящен растворам компонентов катализатора, которые могут быть использованы для добавления дополнительных катализаторов в корректирующие системы. При газофазной полимеризации можно использовать регуляторы статического заряда или агенты, обеспечивающие непрерывность, которые рассмотрены в пятом разделе. Газофазный реактор полимеризации с системой корректирующей подачи обсужден в шестом разделе. Применение каталитической композиции для контроля свойств продукта рассмотрено в шестом разделе, а типичный процесс полимеризации рассмотрен в седьмом разделе. Примеры реализации обсужденных методик включены восьмой раздел.

[0025] Каталитические соединения

[0026] Металлоценовые каталитические соединения

[0027] Металлоценовые каталитические соединения могут включать «полу-сэндвичевые» и/или «полностью сэндвичевые» соединения, имеющие один или несколько Ср лигандов (циклопентадиенил или лиганды, изолобальные циклопентадиенилу), связанных, по меньшей мере, с одним атомом металла группы от 3 до 12, и одну или несколько уходящих групп, связанных, по меньшей мере, с одним атомом металла. Как используется в настоящем документе, все ссылки на периодическую таблицу элементов и ее группы относятся к НОВОЙ СИСТЕМЕ ОБОЗНАЧЕНИЙ, опубликованной в HAWLEY'S CONDENSED CHEMICAL DICTIONARY, Thirteenth Edition, John Wiley & Sons, Inc., (1997) (воспроизводится с разрешения IUPAC), если не сделана ссылка на предыдущую форму IUPAC, отмеченную с помощью римских цифр (также наблюдаемых там же), или если не указано иное.

[0028] Лиганды Ср представляют собой одно или несколько колец или кольцевых систем, по меньшей мере, часть которых включает π-связанные системы, такие как циклопентадиенильные лиганды и гетероциклические аналоги. Кольца или кольцевые системы, как правило, содержат атомы, выбранные из группы, включающей атомы из групп от 13 до 16, и в конкретном типичном варианте осуществления атомы, которые составляют Ср лиганды, выбирают из группы, включающей атомы углерода, азота, кислорода, кремния, серы, фосфора, германия, бора, алюминия и их комбинации, где углерод составляет, по меньшей мере, 50% от членов кольца. В более конкретном типичном варианте осуществления Ср лиганды выбирают из группы, включающей замещенные и незамещенные циклопентадиенильные лиганды и лиганды, изолобальные циклопентадиенилу, неограничивающие примеры которых включают циклопентадиенил, инденил, флуоренил и другие структуры. Другие неограничивающие примеры таких лигандов включают циклопентадиенил, циклопентафенантренеил, инденил, бензинденил, флуоренил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фенантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8-Н-циклопент[а]аценафтиленил, 7-Н-дибензо-флуоренил, индено[1,2-9]антрен, тиофеноинденил, тиофенофлуоренил, их гидрированные разновидности (например, 4,5,6,7-тетрагидроинденил или «H4 Ind»), их замещенные разновидности (которые обсуждены и описаны более подробно ниже), и их гетероциклические разновидности.

[0029] Атом металла «М» металлоценового каталитического соединения в одном типичном варианте осуществления может быть выбран из группы, включающей атомы из групп от 3 до 12 и атомы из группы лантаноидов; и в более конкретном типичном варианте может быть выбран из группы, включающей атомы из групп от 3 до 10; и в еще более конкретном типичном варианте осуществления атом металла может быть выбран из группы, включающей Sc, Ti, Zr, Hf, V, Nb, Ta, Mn, Re, Fe, Ru, Os, Co, Rh, Ir и Ni; и выбран из группы, включающей атомы из групп 4, 5 и 6, в еще одном более конкретном типичном варианте; и в еще более конкретном типичном варианте осуществления может быть выбран из атомов Ті, Zr, Hf; и представляет собой Hf в еще более конкретном типичном варианте. Степень окисления атома металла «М» в одном типичном варианте осуществления может находиться в интервале от 0 до +7, и в более конкретном типичном варианте может составлять +1, +2, +3, +4 или +5; и в еще более конкретным типичном варианте может быть +2, +3 или +4. Группы, связанные с атомом металла «М», являются такими, чтобы соединения, описанные ниже в формулах и структурах, были электрически нейтральны, если не указано иное. Ср лиганд образует, по меньшей мере, одну химическую связь с атомом металла М с образованием «металлоценового каталитического соединения». Лиганды Ср отличаются от уходящих групп, связанных с каталитическим соединением, тем, что они не сильно восприимчивы к реакциям замещения/отщепления.

[0030] Одно или несколько металлоценовых каталитических соединений можно представить формулой (I):

CpACpBMXn (I),

в которой M имеет значения, описанные выше; каждая группа Х химически связана с М; каждая группа Ср химически связана с М; и n представляет собой 0 или целое число от 1 до 4, и означает или 1 или 2 в конкретном типичном варианте осуществления.

[0031] Лиганды, представленные с помощью СрА и СрВ в формуле (I), могут быть одинаковыми или разными циклопентадиенильными лигандами или лигандами, изолобальными циклопентадиенилу, один или оба из которых могут содержать гетероатомы и либо один, либо оба из которых могут быть замещены группой R. По меньшей мере, в одном конкретном варианте СрА и СрВ независимо выбирают из группы, включающей циклопентадиенил, инденил, тетрагидроинденил, флуоренил и замещенные производные каждого из них.

[0032] Независимо каждый лиганд СрА и СрВ формулы (I) может быть незамещенным или может быть замещен любой одной группой или комбинацией замещающих групп R. Неограничивающие примеры замещающих групп R, которые используют в структуре (I), а также заместителей в кольце в структурах Va-d, рассмотренных и описанных ниже, включают группы, выбранные из группы, включающей водородные радикалы, алкилы, алкенилы, алкинилы, циклоалкилы, арилы, ацилы, ароилы, алкокси-группы, арилокси-группы, алкилтиолы, диалкиламины, алкиламидо-группы, алкоксикарбонилы, арилоксикарбонилы, карбамоилы, алкил- и диалкилкарбамоилы, ацилокси-группы, ациламино-группы, ароиламино-группы и их комбинации. Более конкретными неограничивающими примерами алкильных заместителей R, связанных с формулами от (I) до (Va-d), являются метильная, этильная, пропильная, бутильная, пентильная, гексильная, циклопентильная, циклогексильная, бензильная, фенильная, метилфенильная и трет-бутилфенильная группы и т.п., включая все их изомеры, например, трет-бутил, изопропил и т.п. Другие возможные радикалы включают замещенные алкилы и арилы, такие как, например, фторметил, фторэтил, дифторэтил, йодпропил, бромгексил, хлорбензил, гидрокарбил-замещенные органометаллоидные радикалы, включая триметилсилил, триметилгермил, метилдиэтилсилил и т.п., и галогенкарбил-замещенные органометаллоидные радикалы, включая трис(трифтор-метил)силил, метилбис(дифторметил)силил, бромметилдиметилгермил и т.п.; и дизамещенные радикалы бора, включая, например, диметилбор; и дизамещенные радикалы атомов из группы 15, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин, а также радикалы атомов из группы 16, включая метокси-, этокси-, пропокси-, фенокси-группу, метилсульфид и этилсульфид. Другие замещающие группы R включают, но не ограничиваются ими, олефины, такие как олефин-ненасыщенные заместители, в том числе законченные винилом лиганды, такие как, например, 3-бутенил, 2-пропенил, 5-гексенил и т.п. В одном типичном варианте осуществления, по меньшей мере, две группы R (две соседние группы R в конкретном типичном варианте) объединены с образованием кольцевой структуры, имеющей от 3 до 30 атомов, выбранных из группы, включающей атомы углерода, азота, кислорода, фосфора, кремния, германия, алюминия, бора и их комбинации. Кроме того, замещающая группа R, такая как 1-бутанил, может образовывать связующую ассоциацию с элементом М.

[0033] Каждую группу X в формуле (I) выше и в случае формул или структур от (II) до (Va-d) ниже независимо выбирают из группы, включающей: в одном типичном варианте осуществления любую уходящую группу; в более конкретном типичном варианте осуществления галоген-ионы, гидриды, C1-С12-алкилы, С2-С12-алкенилы, С6-С12-арилы, С7-С20-алкиларилы, C1-С12-алкокси-группы, С6-С16-арилокси-группы, С7-С8-алкиларилокси-группы, С1-С12-фторалкилы, С6-С12-фторарилы и содержащие гетероатом С1-С12-углеводороды и их замещенные производные; в еще более конкретным типичном варианте осуществления гидрид, галоген-ионы, С1-С6-алкилы, С2-С6-алкенилы, С7-С18-алкиларилы, С1-С6-алкокси-группы, С6-С14-арилокси-группы, С7-С16-алкиларилокси-группы, С1-С6-алкилкарбоксилаты, фторированные С1-С6-алкилкарбоксилаты, С6-С12-арилкарбоксилаты С7-С18-алкиларилкарбоксилаты, С1-С6-фторалкилы, С2-С6-фторалкенилы и С7-С18-фторалкиларилы; гидрид, хлорид, фторид, метил, фенил, фенокси-, бензокси-группу, тозил, фторметилы и фторфенилы в еще более конкретном типичном варианте; С1-С12-алкилы, С2-С12-алкенилы, С6-С12-арилы, С7-С20-алкиларилы, замещенные C1-С12-алкилы, замещенные C6-С12-арилы, замещенные С7-С20-алкиларилы и содержащие гетероатом C1-С12-алкилы, содержащие гетероатом C1-С12-арилы и содержащие гетероатом C1-С12-алкиларилы в еще более конкретном типичном варианте осуществления; хлорид, фторид, С1-С6-алкилы, С2-С6-алкенилы, C7-С18-алкиларилы, галогенированные С1-С6-алкилы, галогенированные С2-С6-алкенилы и галогенированные C7-С18-алкиларилы в еще более конкретном типичном варианте; фторид, метил, этил, пропил, фенил, метилфенил, диметилфенил, триметилфенил, фторметилы (моно-, ди- и трифторметилы) и фторфенилы (моно-, ди-, три-, тетра- и пентафторфенилы) в еще более конкретном типичном варианте осуществления; и фторид в еще более конкретном типичном варианте осуществления.

[0034] Другие неограничивающие примеры групп Х включают амины, фосфины, простые эфиры, карбоксилаты, диены, углеводородные радикалы, имеющие от 1 до 20 атомов углерода, фторированные углеводородные радикалы (например, -C6F5 (пентафторфенил)), фторированные алкилкарбоксилаты (например, CF3C(O)O−), гидриды, галоген-ионы и их комбинации. Другие примеры лигандов Х включают алкильные группы, такие как циклобутильный, циклогексильный, метильный, гептильный, толильный, трифторметильный, тетраметиленовый, пентаметиленовый, метилинденовый, метокси-, этокси-, пропокси-, фенокси-, бис(N-метиланилидный), диметиламидный, диметилфорфидный радикалы и т.п. В одном типичном варианте осуществления две или несколько групп Х образуют часть конденсированного кольца или кольцевой системы. По меньшей мере, в одном конкретном варианте Х может представлять собой уходящую группу, выбираемую из группы, включающей хлорид-ионы, бромид-ионы, С1-С10-алкилы и С2-С12-алкенилы, карбоксилаты, ацетилацетонаты и алкоксиды.

[0035] Металлоценовое каталитическое соединение включает соединения формулы (I), в которой СрА и СрВ соединены мостиком друг с другом с помощью, по меньшей мере, одной мостиковой группы (А), так что структура может быть представлена формулой (II):

CpA(A)CpBMXn (II).

[0036] Такие мостиковые соединения, представленные формулой (II), известны как «мостиковые металлоцены». Элементы СрА, СрВ, М, Х и n в формуле (II) имеют значения, которые определены выше для формулы (I); где каждый Ср лиганд химически связан с М, и (А) химически связана с каждым Ср лигандом. Мостиковая группа (А) может включать двухвалентные углеводородные группы, содержащие, по меньшей мере, один атом из групп от 13 до 16, такой как, но без ограничения, по меньшей мере, один атом углерода, кислорода, азота, кремния, алюминия, бора, германия, олова и их комбинации; где гетероатом также может быть С1-С12-алкил- или арил-замещенным, чтобы соответствовать нейтральной валентности. По меньшей мере, в одном конкретном варианте мостиковая группа (А) также может включать замещающие группы R, которые определены выше (для формулы (I)), включающие галоген-радикалы и железо. По меньшей мере, в одном конкретном варианте мостиковая группа (А) может быть представлена С1-С6-алкиленами, замещенными С1-С6-алкиленами, атомом кислорода, атомом серы, R’2C═, R′2Si═, ═Si(R′)2Si(R′2)═, R′2Ge═ и R′P═, где «═» означает две химические связи, R’ независимо выбирают из группы, включающей гидрид, гидрокарбил, замещенный гидрокарбил, галогенкарбил, замененный галогенкарбил, гидрокарбил-замещенный органометаллоид, галогенкарбил-замещенный органометаллоид, дизамещенный бор, дизамещенные атомы группы 15, замещенные атомы группы 16 и галоген-радикал; и где два или несколько заместителей R’ могут быть объединены с образованием кольца или кольцевой системы. По меньшей мере, в одном конкретном варианте осуществления мостиковое металлоценовое каталитическое соединение формулы (II) включает две или несколько мостиковых групп (А). В одном или нескольких вариантах осуществления (А) может представлять собой двухвалентную мостиковую группу, связанную как с СрА, так и с СрВ, выбранную из группы, включающей двухвалентные С1-С20-гидрокарбилы и содержащие гетероатом С1-С20-гидрокарбонилы, где содержащие гетероатом гидрокарбонилы содержат от одного до трех гетероатомов.

[0037] Мостиковая группа (А) может представлять собой метилен, этилен, этилиден, пропилиден, изопропилен, дифенилметилен, 1,2-диметилэтилен, 1,2-дифенилэтилен, 1,1,2,2-тетраметилэтилен, диметилсилил, диэтилсилил, метилэтилсилил, трифторметилбутилсилил, бис(трифторметил)силил, ди(н-бутил)-силил, ди(н-пропил)силил, ди(изопропил)силил, ди(н-гексил)силил, дициклогексилсилил, дифенилсилил, циклогексилфенилсилил, трет-бутилциклогексилсилил, ди-(трет-бутилфенил)силил, ди(п-толил)-силил и соответствующие остатки, где атом Si заменен на атом Ge или атом С, а также диметилсилил, диэтилсилил, диметилгермил и диэтилгермил.

[0038] Мостиковая группа (А) также может быть циклической, содержащей, например, от 4 до 10 членов в кольце; в более конкретном типичном варианте осуществления мостиковая группа (А) может содержать от 5 до 7 членов в кольце. Члены кольца могут быть выбраны из вышеупомянутых элементов, и в конкретном варианте они могут быть выбраны из одного или нескольких атомов B, C, Si, Ge, N и O. Неограничивающие примеры кольцевых структур, которые могут присутствовать в качестве или как часть мостикового фрагмента, представляют собой циклобутилиден, циклопентилиден, циклогексилиден, циклогептилиден, циклооктилиден и соответствующие кольца, где один или два атома углерода замещены, по меньшей мере, одним атомом из числа Si, Ge, N и O. В одном или нескольких вариантах осуществления один или два атома углерода могут быть заменены, по меньшей мере, одним атомом из атомов Si и Gе. Расположение связи между кольцом и Ср группами может представлять собой цис-, транс- или их комбинацию.

[0039] Циклические мостиковые группы (А) могут быть насыщенными или ненасыщенными, и/или могут иметь один или несколько заместителей, и/или могут быть конденсированы в одну или несколько других кольцевых структур. Если присутствует заместитель, то, по меньшей мере, в одном конкретном варианте осуществления один или несколько заместителей могут быть выбраны из группы, включающей гидрокарбил (например, алкил, такой как метил) и галоген (например, F, СI). Одна или несколько Ср групп, с которыми вышеуказанные циклические мостиковые фрагменты могут быть необязательно конденсированы, могут быть насыщенными или ненасыщенными и могут быть выбраны из группы, включающей группы, имеющие от 4 до 10, более конкретно 5, 6 или 7 членов в кольце (выбранных из группы, включающей С, N, О и S, в конкретном типичном варианте осуществления), такие как, например, циклопентил, циклогексил и фенил. Более того, такие кольцевые структуры могут быть сами по себе конденсированными как, например, в случае нафтильной группы. Кроме того, такие (необязательно конденсированные) кольцевые структуры могут иметь один или несколько заместителей. Иллюстративными, неограничивающими примерами таких заместителей являются гидрокарбильные (особенно алкильные) группы и атомы галогена. Лиганды СрА и СрВ формул (I) и (II) могут отличаться друг от друга. Лиганды СрА и СрВ формул (I) и (II) могут быть одинаковыми. Металлоценовое каталитическое соединение может включать мостиковые монолигандные металлоценовые соединения (например, моноциклопентадиенильные компоненты катализатора).

[0040] Подразумевается, что металлоценовые компоненты катализатора, обсужденные и описанные выше, включают их структурные, или оптические, или энантиомерные изомеры (рацемическая смесь), и в одном типичном варианте осуществления могут представлять собой чистый энантиомер. Как используется в данном документе, единственное, мостиковое, асимметрично замещенное металлоценовое каталитическое соединение, имеющее рацемический и/или мезо-изомер, не составляет само по себе, по меньшей мере, два разных мостиковых, металлоценовых компонента катализатора.

[0041] Количество компонента переходного металла одного или нескольких металлоценовых каталитических соединений в каталитической системе может находиться в интервале приблизительно от 0,2% масс., приблизительно 0,3% масс., приблизительно 0,5% масс. или приблизительно 0,7% масс. и до приблизительно 1% масс., приблизительно 2% масс., приблизительно 2,5% масс., приблизительно 3% масс., приблизительно 3,5% масс. или приблизительно 4% масс. из расчета общую массу каталитической системы.

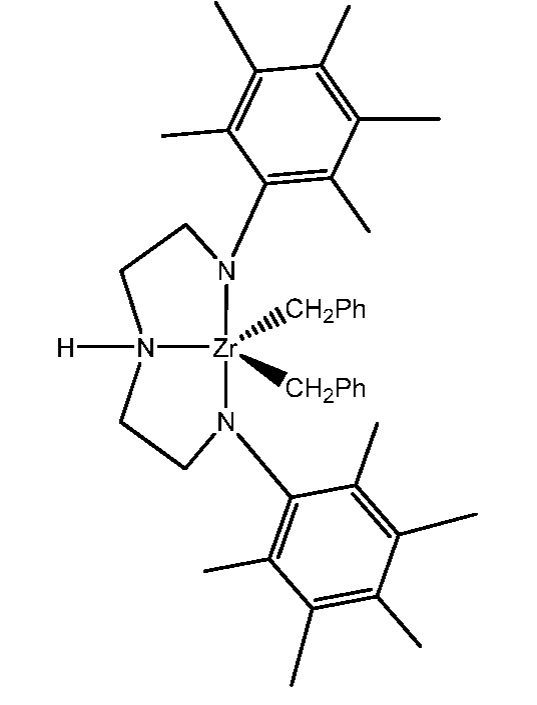

[0042] «Металлоценовое каталитическое соединение» может включать любую комбинацию любого «варианта осуществления», рассмотренного и описанного в настоящем документе. Кроме того, другие одноцентровые катализаторы, которые технически могут не быть металлоценовыми катализаторами, могут быть отнесены к этому определению. Например, металлоценовое каталитическое соединение может включать, но без ограничения, бис(н-пропилцикло-пентадиенил)гафний(СН3)2, бис(н-пропилциклопентадиенил)гафний F2, бис(н-пропилциклопентадиенил)гафний Сl2, бис(н-бутилметилцикло-пентадиенил)цирконий-Cl2 или [(2,3,4,5,6-Me5C6N)CH2CH2]2NHZrBn2, где Bn представляет собой бензильную группу, или любую их комбинацию.

[0043] Другие металлоценовые каталитические соединения, которые могут быть использованы, представляют собой нанесенные катализаторы с закрепленной геометрией (нКЗГ (sCGC)), которые включают (а) ионный комплекс, (b) соединение переходного металла, (с) металлорганическое соединение и (d) материал подложки. В некоторых вариантах осуществления нКЗГ могут включать борат-ион. Борат-анион представлен формулой [BQ4-z’(Gq(T--H)r)z’]d-, в которой B представляет собой бор в валентном состоянии 3; М выбирают из группы, включающей гидридный, дигидрокарбиламидный, галогенидный, гидрокарбилоксидный, гидрокарбильный и замещенный гидрокарбильный радикалы; z’ представляет собой целое число в интервале от 1 до 4; G представляет собой поливалентный углеводородный радикал, имеющий r+1 валентность, связанный с М’ и r группами (Т--Н); q представляет собой целое число 0 или 1; группа (Т--Н) представляет собой радикал, в котором T содержит O, S, NR или PR, атом O, S, N или P которого связан с атомом водорода H, где R представляет собой гидрокарбильный радикал, тригидрокарбилсилильный радикал, тригидрокарбилгермильный радикал или водород; r представляет собой целое число от 1 до 3; и d принимает значение 1. С другой стороны, борат-ион может быть представлен формулой [BQ4-z’(Gq(T--MoRCx-1Xay)r)z’]d-, в которой B представляет собой атом бора в валентном состоянии 3; Q выбирают из группы, включающей гидридный, дигидрокарбиламидный, галогенидный, гидрокарбилоксидный, гидрокарбильный и замещенный гидрокарбильный радикалы; z’ представляет собой целое число в интервале от 1 до 4; G представляет собой поливалентный углеводородный радикал, имеющий r+1 валентность, связанный с B и r группами (T--MoRCx-1Xay); q представляет собой целое число 0 или 1; группа (T--MoRCx-1Xay) представляет собой радикал, в котором T содержит O, S, NR или PR, атом O, S, N или P которого связан с Mo, где R представляет собой гидрокарбильный радикал, тригидрокарбилсилильный радикал, тригидрокарбилгермильный радикал или водород;; Мо представляет собой металл или металлоид, выбранный из группы 1-14 периодической таблицы элементов, RС независимо в каждом случае представляет собой атом водорода или группу, имеющую от 1 до 80 неводородных атомов, которая представляет собой гидрокарбил, гидрокарбилсилил или гидрокарбилсилилгидрокарбил; Ха представляет собой невзаимодействующую группу, имеющую от 1 до 100 неводородных атомов, которая представляет собой галогензамещенный гидрокарбил, гидрокарбиламино-замещенный гидрокарбил, гидрокарбилокси-замещенный гидрокарбил, гидрокарбиламино-, ди(гидрокарбил)амино-, гидрокарбилокси-группу или галогенид; х представляет собой ненулевое целое число, которое может находиться в интервале от 1 до целого числа, равного валентности Мо; y имеет значение ноль или ненулевого целого числа, которое может находиться в интервале от 1 до целого числа, на 1 меньше, чем валентность Мо; и сумма х+у равна валентности Мо; r представляет собой целое число от 1 до 3 ; и d принимает значение 1. В некоторых вариантах осуществления борат-ион может иметь описанные выше формулы, в которых z’ равно 1 или 2, q равно 1 и r равно 1.

[0044] Каталитическая система может включать другие одноцентровые катализаторы, такие как катализаторы, содержащие элементы группы 15. Каталитическая система может включать один или несколько вторых катализаторов помимо одноцентрового каталитического соединения, таких как катализаторы на основе хрома, катализаторы Циглера-Натта, один или несколько дополнительных одноцентровых катализаторов, таких как металлоцены или катализаторы, содержащие элементы 15 группы, биметаллические катализаторы и смешанные катализаторы. Каталитическая система может также включать AlCl3, кобальт, железо, палладий или любую их комбинацию.

[0045] Иллюстративные, но неограничивающие примеры, металлоценовых каталитических соединений включают: бис(циклопентадиенил)титандиметил, бис(циклопентадиенил)титандифенил, бис(циклопентадиенил)цирконийдиметил, бис(циклопентадиенил)цирконийдифенил, бис(циклопентадиенил)гафнийдиметил или -дифенил, бис(пропилциклопентадиенил)гафнийдиметил, бис(циклопентадиенил)титандинеопентил, бис(циклопентадиенил)цирконийдинеопентил, бис(инденил)цирконийдиметил (рац- и мезо-форма), бис(циклопентадиенил)титандибензил, бис(циклопентадиенил)цирконийдибензил, бис(циклопентадиенил)ванадийдиметил, бис(циклопентадиенил)титанметилхлорид, (пентаметилциклопентадиенил)(1-метилинденил)цирконийдиметил, (тетраметилциклопентадиенил)(1,3-диметилинденил)цирконийдиметил, бис(циклопентадиенил)титанэтилхлорид, бис(циклопентадиенил)титанфенилхлорид, бис(циклопентадиенил)цирконийметилхлорид, бис(циклопентадиенил)цирконийэтилхлорид, бис(циклопентадиенил)цирконийфенилхлорид, бис(циклопентадиенил)титанметилбромид, циклопентадиенилтитантриметил, циклопентадиенилцирконийтрифенил, циклопентадиенилцирконийтринеопентил, циклопентадиенилцирконийтриметил, циклопентадиенилгафнийтрифенил, циклопентадиенилгафнийтринеопентил, циклопентадиенилгафнийтриметил, пентаметилциклопентадиенилтитантрихлорид, пентаэтилциклопентадиенилтитантрихлорид, бис(инденил)титандифенил или -дихлорид, бис(метилциклопентадиенил)титандифенил или -дигалогенид, бис(1,2-диметилциклопентадиенил)титандифенил или -дихлорид, бис(1,2-диэтилциклопентадиенил)титандифенил или -дихлорид, бис(пентаметилциклопентадиенил)титандифенил или -дихлорид; диметилсилилдициклопентадиенилтитандифенил или -дихлорид, метилфосфиндициклопентадиенилтитандифенил или -дихлорид, метилендициклопентадиенилтитандифенил или -дихлорид, изопропил(циклопентадиенил)(флуоренил)цирконийдихлорид, изопропил(циклопентадиенил)(октагидрофлуоренил)цирконийдихлорид, диизопропилметилен(циклопентадиенил)(флуоренил)цирконийдихлорид, диизобутилметилен(циклопентадиенил)(флуоренил)цирконийдихлорид, ди-трет-бутилметилен(циклопентадиенил)(флуоренил)цирконий-дихлорид, циклогексилиден(циклопентадиенил)(флуоренил)цирконий-дихлорид, диизопропилметилен(2,5-диметилциклопентадиенил)(флуоренил)цирконийдихлорид, изопропил(циклопентадиенил)(флуоренил)гафнийдихлорид, дифенилметилен(циклопентадиенил)(флуоренил)гафнийдихлорид, диизопропилметилен(циклопентадиенил)(флуоренил)гафнийдихлорид, диизобутилметилен(циклопентадиенил)(флуоренил)гафнийдихлорид, ди-трет-бутилметилен(циклопентадиенил)(флуоренил)гафнийдихлорид, циклогексилиден(циклопентадиенил)(флуоренил)гафнийдихлорид, диизопропилметилен(2,5-диметилциклопентадиенил)(флуоренил)-гафнийдихлорид, изопропил(циклопентадиенил)(флуоренил)титандихлорид, дифенилметилен(циклопентадиенил)(флуоренил)титандихлорид, диизопропилметилен(циклопентадиенил)(флуоренил)титандихлорид, диизобутилметилен(циклопентадиенил)(флуоренил)титандихлорид, ди-трет-бутилметилен(циклопентадиенил)(флуоренил)титандихлорид, циклогексилиден(циклопентадиенил)(флуоренил)титандихлорид, диизопропилметилен(2,5-диметилциклопентадиенил)(флуоренил)титан-дихлорид, рацемический этилен-бис(1-инденил)цирконий(W)дихлорид, рацемический этилен-бис(4,5,6,7-тетрагидро-1-инденил)-цирконий(IV)дихлорид, рацемический диметилсилил-бис(1-инденил)цирконий(IV)дихлорид, рацемический диметилсилил-бис(4,5,6,7-тетрагидро-1-инденил)цирконий(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланилен-бис(1-инденил)-цирконий(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланилен-бис(4,5,6,7-тетрагидро-1-инденил)цирконий(IV)дихлорид, этилиден-(1-инденилтетраметилциклопентадиенил)цирконий(IV)дихлорид, рацемический диметилсилил-бис(2-метил-4-трет-бутил-1-циклопента-диенил)цирконий(IV)дихлорид, рацемический этилен-бис(1-инденил)-гафний(IV)дихлорид, рацемический этилен-бис(4,5,6,7-тетрагидро-1-инденил)гафний(IV)дихлорид, рацемический диметилсилил-бис(1-инденил)гафний(IV)дихлорид, рацемический диметилсилил-бис(4,5,6,7-тетрагидро-1-инденил)гафний(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланилен-бис(1-инденил)-гафний(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланилен-бис(4,5,6,7-тетрагидро-1-инденил)гафний(IV)дихлорид, этилиден-(1-инденил-2,3,4,5-тетраметил-1-циклопентадиенил)гафний(IV)-дихлорид, рацемический этилен-бис(1-инденил)титан(IV)дихлорид, рацемический этилен-бис(4,5,6,7-тетрагидро-1-инденил)титан(IV)дихлорид, рацемический диметилсилил-бис(1-инденил)титан(IV)дихлорид, рацемический диметилсилил-бис(4,5,6,7-тетрагидро-1-инденил)титан(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланилен-бис(1-инденил)титан(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланилен-бис(4,5,6,7-тетрагидро-1-инденил)титан(IV)дихлорид и этилиден-(1-инденил-2,3,4,5-тетраметил-1-циклопентадиенил)титан(IV)дихлорид.

[0046] Другие металлоценовые каталитические соединения, которые могут быть использованы в вариантах осуществления, представляют собой дифенилметилен(циклопентадиенил)(флуоренил)-цирконийдихлорид, рацемический диметилсилил-бис(2-метил-1-инденил)цирконий(IV)дихлорид, рацемический диметилсилил-бис(2-метил-4-(1-нафтил-1-инденил)цирконий(IV)дихлорид и рацемический диметилсилил-бис(2-метил-4-фенил-1-инденил)цирконий(IV)дихлорид. Дополнительные металлоценовые каталитические соединения включают инденилцирконийтрис(диэтилкарбамат), инденилцирконий-трис(пивалат), инденилцирконийтрис(п-толуат), инденилцирконий-трис(бензоат), (1-метилинденил)цирконийтрис(пивалат), (2-метил-инденил)цирконийтрис(диэтилкарбамат), (метилциклопентадиенил)-цирконийтрис(пивалат), циклопентадиенилтрис(пивалат) и (пентаметилциклопентадиенил)цирконийтрис(бензоат).

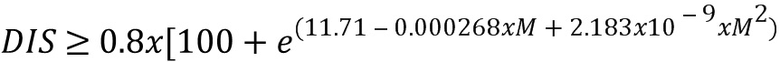

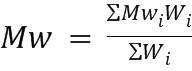

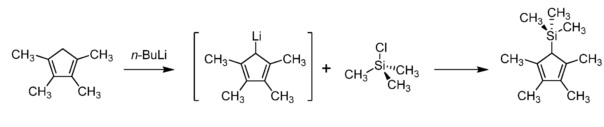

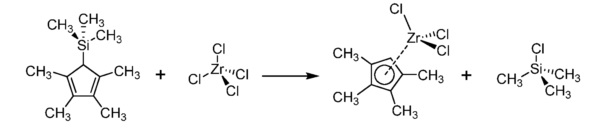

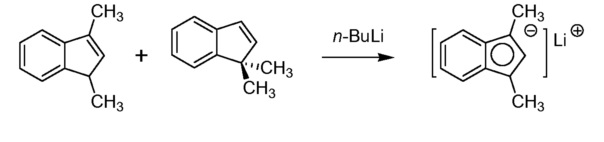

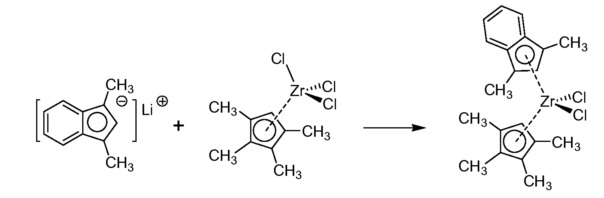

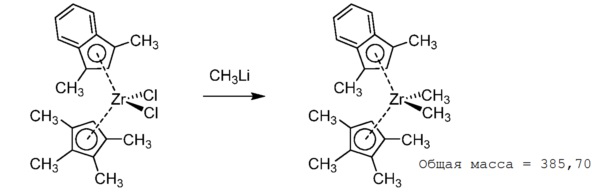

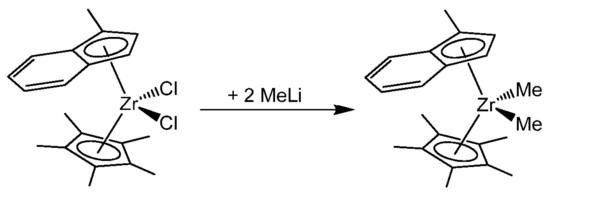

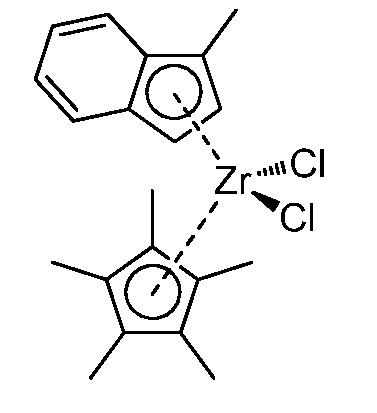

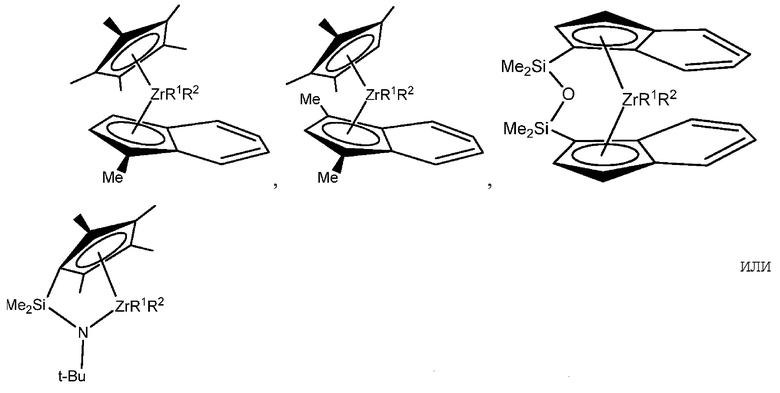

[0047] Примеры структур МЦН соединений, которые могут быть использованы в вариантах осуществления изобретения, включают соединение гафния, представленное формулой (III), соединения циркония, представленные формулами (IV-А-D), и мостиковые соединения циркония, представленные формулами (V-А и В):

Хотя эти соединения показаны с метильной группой и атомом хлора, присоединенными к центральному металлу, можно понять, что эти группы могут быть другими без изменения включенного катализатора. Например, каждый из таких заместителей может независимо представлять собой метильную группу (Ме), атом хлора (Cl), атом фтора (F) или любое количество других групп, в том числе органических групп или гетероатомов. Кроме того, такие заместители будут меняться по ходу реакции по мере того, как предкатализатор превращается в активный для реакции катализатор.

[0048] Содержащие атом 15 группы и металл каталитические соединения

[0049] Каталитическая система может содержать одно или несколько каталитических соединений, содержащих атом 15 группы и металл. Содержащее атом 15 группы и металл соединение, как правило, содержит атом металла группы от 3 до 14, группы от 3 до 7 или атом металла группы от 4 до 6. Во многих вариантах осуществления содержащее атом 15 группы и металл соединение включает атом металла 4 группы, связанный, по меньшей мере, с одной уходящей группой и также связанный, по меньшей мере, с двумя атомами 15 группы, по меньшей мере, один из которых также связан с атомом группы 15 или 16 через другую группу.

[0050] В одном или нескольких вариантах осуществления, по меньшей мере, один из атомов 15 группы также связан с атомом группы 15 или 16 через другую группу, которая может представлять собой C1-С20-углеводородную группу, содержащую гетероатом группу, кремний, германий, олово, свинец или фосфор, причем атом группы 15 или 16 также может быть связан ни с чем или с атомом водорода, группой, содержащей атом 14 группы, галогеном или содержащей гетероатом группой, и где каждый из двух атомов 15 группы также связан с циклической группой и необязательно может быть связан с водородом, галогеном, гетероатомом или гидрокарбильной группой, или с содержащей гетероатом группой.

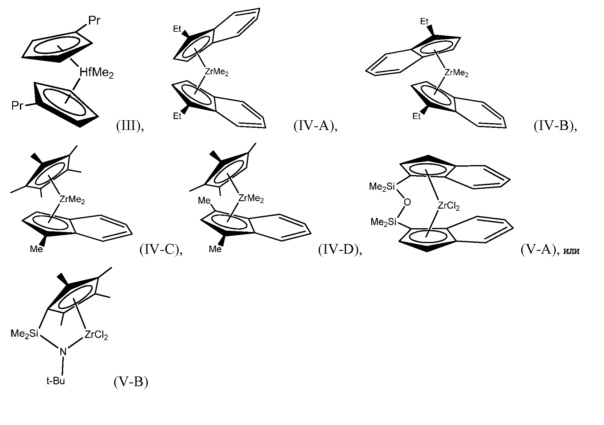

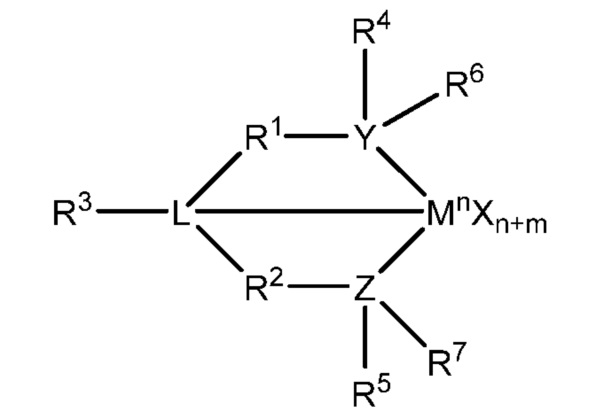

[0051] Содержащие атом 15 группы и металл соединения могут быть описаны более конкретно с помощью формул (VI) или (VII):

(VI);

(VI);

(VII),

(VII),

в которых М представляет собой переходный металл группы от 3 до 12, или металл основной группы из группы 13 или 14, или металл группы 4, 5 или 6. Во многих вариантах осуществления M представляет собой металл группы 4, такой как цирконий, титан или гафний. Каждая группа Х независимо представляет собой уходящую группу, такую как анионная уходящая группа. Уходящая группа может включать атом водород, гидрокарбильную группу, гетероатом, атом галогена или алкил; y принимает значения 0 или 1 (если y равно 0, группа L’ отсутствует). Показатель «n» означает степень окисления М. В различных вариантах осуществления n имеет значения +3, +4 или +5. Во многих вариантах n имеет значение +4. Показатель «m» означает формальный заряд лиганда YZL или YZL’ и в различных вариантах осуществления принимает значения 0, -1, -2 или -3. Во многих вариантах m равен -2. L представляет собой элемент группы 15 или 16, такой как азот; L’ представляет собой элемент группы 15 или 16 или группу, содержащую атом группы 14, такой как углерод, кремний или германий. Y представляет собой элемент группы 15, такой как азот или фосфор. Во многих вариантах осуществления Y представляет азот. Z представляет собой элемент группы 15, такой как азот или фосфор. Во многих вариантах осуществления Z представляет собой азот. Заместители R1 и R2 независимо представляют собой C1-С20-углеводородную группу, содержащую гетероатом группу, имеющую до двадцати атомов углерода, кремний, германий, олово, свинец или фосфор. Во многих вариантах R1 и R2 представляют собой С2-С20-алкильную, арильную или аралкильную группу, такую как линейная, разветвленная или циклическая C2-С20-алкильная группа или С2-С6-углеводородная группа. Заместители R1 и R2 могут быть взаимно связаны друг с другом. Заместитель R3 может отсутствовать или может представлять собой углеводородную группу, атом водорода, атом галогена, содержащую гетероатом группу. Во многих вариантах осуществления R3 отсутствует или представляет собой атом водорода или линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 20 атомов углерода. Заместители R4 и R5 независимо представляют собой алкильную группу, арильную группу, замещенную арильную группу, циклическую алкильную группу, замещенную циклическую алкильную группу, циклическую аралкильную группу, замещенную циклическую аралкильную группу или многокольцевую систему, часто имеющие до 20 атомов углерода. Во многих вариантах осуществления заместители R4 и R5 имеют от 3 до 10 атомов углерода или представляют собой C1-С20-углеводородную группу, C1-С20-арильную группу или C1-С20-аралкильную группу, или содержащую гетероатом группу. Заместители R4 и R5 могут быть взаимно связаны друг с другом. Заместители R6 и R7 независимо друг от друга отсутствуют или представляют собой атом водорода, алкильную группу, атом галогена, гетероатом или гидрокарбильную группу, такую как линейная, циклическая или разветвленная алкильная группа, имеющая от 1 до 20 атомов углерода. Во многих вариантах заместители R6 и R7 отсутствуют. Заместитель R* может отсутствовать или может представлять собой атом водорода, группу, содержащую атом 14 группы, атом галогена или содержащую гетероатом группу.

[0052] Под «формальным зарядом лиганда YZL или YZL’» подразумевают заряд всего лиганда в отсутствие металла и уходящей группы X. Под выражением «заместители R1 и R2 также могут быть взаимно связаны» подразумевается, что R1 и R2 могут быть непосредственно связаны друг с другом или могут быть связаны друг с другом посредством других групп. Под выражением «заместители R4 и R5 также могут быть взаимно связаны» подразумевается, что R4 и R5 могут быть непосредственно связаны друг с другом или могут быть связаны друг с другом посредством других групп. Алкильная группа может представлять собой линейные, разветвленные алкильные радикалы, алкенильные радикалы, алкинильные радикалы, циклоалкильные радикалы, арильные радикалы, ацильные радикалы, ароильные радикалы, алкокси-радикалы, арилокси-радикалы, алкилтио-радикалы, диалкиламино-радикалы, алкоксикарбонильные радикалы, арилоксикарбонильные радикалы, карбамоильные радикалы, алкил- и диалкилкарбамоильные радикалы, ацилокси-радикалы, ациламино-радикалы, ароиламино-радикалы, линейные, разветвленные или циклические алкиленовые радикалы или их комбинации. Аралкильная группа, как определено, представляет собой замещенную арильную группу.

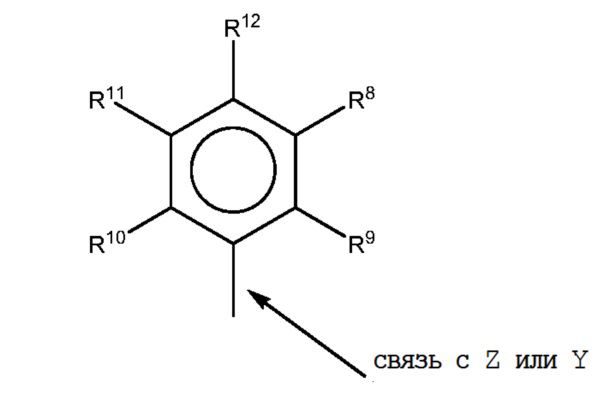

[0053] В одном или нескольких вариантах осуществления R4 и R5 независимо означают группу, представленную следующей формулой (VIII):

(VIII)

(VIII)

Когда заместители R4 и R5 представлены формулой VII, то заместители от R8 до R12 каждый независимо представляет собой атом водорода, С1-С40-алкильную группу, галогенид, гетероатом, содержащую гетероатом группу, имеющую до 40 атомов углерода. Во многих вариантах осуществления заместители от R8 до R12 представляют собой линейную или разветвленную С1-С20-алкильную группу, такую как метильная, этильная, пропильная или бутильная группа. Любые две из групп R могут образовывать циклическую группу и/или гетероциклическую группу. Циклические группы могут быть ароматическими. В одном варианте осуществления R9, R10 и R12 независимо представляют собой метильную, этильную, пропильную или бутильную группу (включая все изомеры). В другом варианте осуществления заместители R9, R10 и R12 представляют собой метильные группы, и заместители R8 и R11 представляют собой атом водорода.

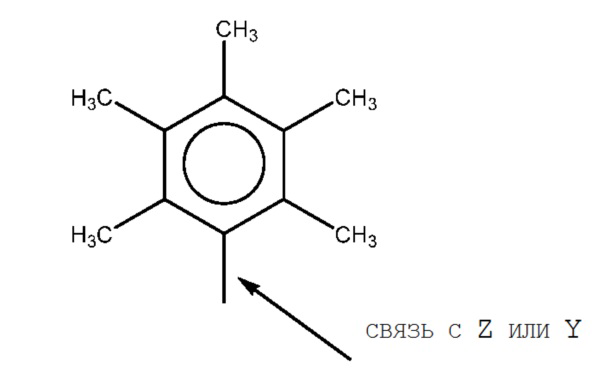

[0054] В одном или нескольких вариантах осуществления оба заместителя R4 и R5 означают группу, представленную следующей формулой (IX):

(IX)

(IX)

Когда заместители R4 и R5 соответствуют формуле IХ, М представляет собой металл 4 группы, такой как цирконий, титан или гафний. Во многих вариантах осуществления М представляет собой цирконий. Каждая из групп L, Y и Z может представлять собой азот. Каждый из заместителей R1 и R2 может представлять собой -СН2-СН2-. Заместитель R3 может представлять собой атом водорода, а заместители R6 и R7 могут отсутствовать.

[0055] Содержащее атом 15 группы и металл каталитическое соединение может быть представлено следующей формулой (Х):

(Х).

(Х).

В формуле Х Ph означает фенил.

[0056] Суспензия катализатора

[0057] Каталитическая система может включать компонент катализатора в суспензии, которая может иметь начальное каталитическое соединение и добавленный раствор компонента катализатора, который добавляют к суспензии. Суспензия начального компонента катализатора может не содержать никаких катализаторов. В этом случае два или несколько растворов катализатора может быть добавлено к суспензии, чтобы каждый катализатор нанести на подложку.

[0058] Любое число комбинаций компонентов катализатора может быть использовано в вариантах осуществления. Например, суспензия компонента катализатора может содержать активатор и подложку или нанесенный на подложку активатор. Кроме того, суспензия может содержать каталитическое соединение помимо активатора и подложки. Как отмечалось, каталитическое соединение в суспензии могут быть нанесено на подложку.

[0059] Суспензия может содержать один(у) или несколько активаторов и подложек и одно или несколько каталитических соединений. Например, суспензия может включать два или несколько активаторов (например, алюмоксан и модифицированный алюмоксан) и каталитическое соединение, или суспензия может содержать нанесенный на подложку активатор и несколько каталитических соединений. В одном варианте осуществления суспензия включает подложку, активатор и два каталитических соединения. В другом варианте суспензия содержит подложку, активатор и два различных каталитических соединения, которые могут быть добавлены к суспензии по отдельности или в комбинации. Суспензия, содержащая диоксид кремния и алюмоксан, может быть введена в контакт с каталитическим соединением, ей дают возможность вступить в реакцию, а затем суспензию вводят в контакт с другим каталитическим соединением, например, в корректирующей системе.

[0060] Мольное отношение металла в активаторе к металлу в каталитическом соединении в суспензии может составлять от 1000:1 до 0,5:1, от 300:1 до 1:1 или от 150:1 до 1:1. Суспензия может содержать материал подложки, которая может представлять собой любой инертный материал-носитель в форме частиц, известный в данной области техники, включая, но без ограничения ими, диоксид кремния, коллоидальный диоксид кремния, оксид алюминия, глину, тальк или другие материалы подложки, такие как описанные выше. В одном варианте осуществления суспензия содержит диоксид кремния и активатор, такой как метилалюминоксан («МАО»), модифицированный метилалюминоксан («MMAO»), что дополнительно обсуждено ниже.

[0061] Один или несколько разбавителей или носителей могут быть использованы, чтобы облегчить объединение любых двух или нескольких компонентов каталитической системы в суспензии или в растворе корректирующего катализатора. Например, одноцентровое каталитическое соединение и активатор могут быть объединены вместе в присутствии толуола или другого инертного углеводорода или углеводородной смеси, чтобы получить каталитическую смесь. Помимо толуола другие подходящие растворители могут представлять собой, но не ограничиваются ими, этилбензол, ксилол, пентан, гексан, гептан, октан, другие углеводороды или любую их комбинацию. Подложка, либо сухая, либо смешанная с толуолом, может быть затем добавлена к каталитической смеси, или смесь катализатор/активатор может быть добавлена к подложке.

[0062] Подложка

[0063] Как используется в данном документе, понятия «подложка» и «носитель» используются взаимозаменяемо и относятся к любому материалу подложки, в том числе к пористому материалу подложки, такому как тальк, неорганические оксиды и неорганические хлориды. Одно или несколько одноцентровых каталитических соединений суспензии могут быть нанесены на одну и ту же или на разные подложки вместе с активатором, или активатор может быть использован в ненанесенном виде, или активатор может быть нанесен на подложку, отличную от подложки одноцентровых каталитических соединений, или можно использовать любую комбинацию таких вариантов. Это может быть осуществлено с помощью любой методики, обычно используемой в данной области техники. Существуют различные другие методы в данной области техники для нанесения одноцентрового каталитического соединения. Например, одноцентровое каталитическое соединение может содержать полимерсвязанный лиганд. Одноцентровое каталитическое соединение суспензии может быть высушено распылительной сушкой. Подложка, используемая с одноцентровым каталитическим соединением, может быть функционализирована.

[0064] Подложка может представлять собой или может содержать один или несколько неорганических оксидов, например, элементов группы 2, 3, 4, 5, 13 или 14. Неорганический оксид может представлять собой, но не ограничивается ими, диоксид кремния, оксид алюминия, диоксид титана, оксид циркония, оксид бора, оксид цинка, оксид магния или любую их комбинацию. Иллюстративные комбинации неорганических оксидов могут включать, но не ограничиваются ими, (оксид алюминия)-(диоксид кремния), (диоксид кремния)-(диоксид титана), (оксид алюминия)-(диоксид кремния)-(диоксид титана), (оксид алюминия)-(оксид циркония), (оксид алюминия)-(диоксид титана) и т.п. Подложка может представлять собой или содержать диоксид кремния, оксид алюминия или их комбинацию. В одном варианте осуществления, описанном в документе, подложка представляет собой диоксид кремния. В другом описанном варианте подложка представляет собой (диоксид кремния)-(оксид алюминия).

[0065] Подходящими коммерчески доступными подложками из диоксида кремния являются, но не ограничиваются ими, ES757, ES70 и ES70W, поставляемые PQ Corporation. Подходящими коммерчески доступными подложками на основе (диоксида кремния)-(оксида алюминия) являются, но не ограничиваются ими, SIRAL® 1, SIRAL® 5, SIRAL® 10, SIRAL® 20, SIRAL® 28M, SIRAL® 30 и SIRAL® 40 от компании SASOL®. Как правило, подложки катализаторов, содержащие силикагель с активаторами, такими как метилалюминоксаны (МАО), используют в описанных корректирующих системах, так как такие подложки могут лучше функционировать в случае совместного нанесения раствора, несущего катализаторы.

[0066] Активатор

[0067] Как используется в данном документе, понятие «активатор» может относится к любому соединению или комбинации соединений, нанесенным или ненанесенным на подложку, которые могут активировать одноцентровое каталитическое соединение или компонент катализатора, например, путем создания катионных частиц компонента катализатора. Например, это может включать отщепление, по меньшей мере, одной уходящей группы (группы «Х» в одноцентровых каталитических соединениях, описанных в данном документе) от металлического центра одноцентрового каталитического соединения/компонента. Активатор также может быть назван «со-катализатором».

[0068] Например, активатор может представлять собой кислоту Льюиса, или некоординирующий ионный активатор, или ионизирующий активатор, или любое другое соединение, в том числе основания Льюиса, алюминийалкилы и/или сo-катализаторы обычного типа. Помимо метилалюминоксана («МАО») и модифицированного метилалюминоксана («MMAO»), упомянутых выше, иллюстративные активаторы могут включать, но не ограничиваются ими, алюминоксан или модифицированный алюминоксан, и/или ионизирующие соединения, нейтральные или ионные, такие как три(н-бутил)аммоний, тетракис(пентафторфенил)бор, трис(перфторфенил)бор, трис(перфторнафтил)бор или любую их комбинацию.

[0069] Алюминоксаны могут быть описаны как олигомерные соединения алюминия, имеющие субъединицы -Аl(R)-О-, где R представляет собой алкильную группу. Примеры алюминоксанов включают, но не ограничиваются ими, метилалюминоксан («МАО»), модифицированный метилалюминоксан («MMAO»), этилалюминоксан, изобутилалюминоксан или их комбинацию. Алюминоксаны могут быть получены гидролизом соответствующего триалкилалюминиевого соединения. MMAO может быть получен путем гидролиза триметилалюминия и высшего триалкилалюминия, такого как триизобутилалюминий. MMAO, как правило, более растворимы в алифатических растворителях и более стабильны при хранении. Существует ряд способов получения алюминоксана и модифицированных алюминоксанов.

[0070] В одном или нескольких вариантах осуществления может быть использован визуально прозрачный МАО. Например, мутный или желированный алюминоксан может быть профильтрован для получения прозрачного алюминоксана, или прозрачный алюминоксан может быть декантирован с мутного раствора алюминоксана. В другом варианте осуществления может быть использован мутный и/или желированный алюминоксан. Другой алюминоксан может представлять собой модифицированный метилалюминоксан («MMAO») типа 3А (коммерчески доступен от Akzo Chemicals, Inc. под торговым названием Modified Methylaluminoxane type 3A). Подходящим источником МАО может быть раствор, содержащий, например, приблизительно от 1 до 50% масс. МАО. Коммерчески доступные растворы МАО могут включать 10 и 30%-ные (масс.) растворы МАО, предлагаемые Albemarle Corporation, Baton Rouge, La.

[0071] Как отмечалось выше, одно или несколько алюминийорганических соединений, таких как одно или несколько алкилалюминиевых соединений, могут быть использованы в сочетании с алюминоксанами. Например, варианты алкилалюминия, которые могут быть использованы, представляют собой этоксид диэтилалюминия, хлорид диэтилалюминия и/или гидрид диизобутилалюминия. Примеры триалкилалюминиевых соединений включают, но не ограничиваются ими, триметилалюминий, триэтилалюминий («TEAL»), триизобутилалюминий («TiBAl»), три-н-гексилалюминий, три-н-октилалюминий, трипропилалюминий, трибутилалюминий и т.д.

[0072] Раствор компонента катализатора

[0073] Раствор компонента катализатора может содержать только одно каталитическое соединение или может включать активатор помимо каталитического соединения. Раствор катализатора, используемый в процессе корректировки, может быть приготовлен путем растворения каталитического соединения и необязательных активаторов в жидком растворителе. Жидкий растворитель может представлять собой алкан, такой как С5-С30-алкан или С5-С10-алкан. Также могут быть использованы циклические алканы, такие как циклогексан, и ароматические соединения, такие как толуол. Кроме того, в качестве растворителя может быть использовано минеральное масло. Используемый раствор должен быть жидким в условиях полимеризации и относительно инертным. В одном варианте осуществления жидкость, используемая в растворе каталитического соединения, отличается от разбавителя, используемого в суспензии каталитического соединения. В другом варианте осуществления жидкость, используемая в растворе каталитического соединения, является той же самой, что и жидкость, используемая в качестве разбавителя в растворе компонента катализатора.

[0074] Если раствор катализатора содержит как активатор, так и каталитическое соединение, отношение металла в активаторе к металлу в каталитическом соединении в растворе может составлять от 1000:1 до 0,5:1, от 300:1 до 1:1 или от 150:1 до 1:1. В различных вариантах осуществления активатор и каталитическое соединение присутствуют в растворе в количестве приблизительно до 90% масс., приблизительно до 50% масс., приблизительно до 20% масс., предпочтительно приблизительно до 10% масс., приблизительно до 5% масс., меньше чем 1% масс. или в количестве от 100 ч/млн до 1% масс. из расчета на массу растворителя и активатора или каталитического соединения.

[0075] Раствор компонента катализатора может содержать любое из растворимых каталитических соединений, описанных в настоящем документе в разделе по катализатору. Так как катализатор растворяют в растворе, желательна более высокая растворимость. Соответственно, каталитическое соединение в растворе компонента катализатора часто может содержать металлоцен, который может иметь более высокую растворимость, чем другие катализаторы.

[0076] В способе полимеризации, описанном ниже, любой из вышеописанных растворов, содержащих компонент катализатора, может быть объединен с любой(ыми) суспензией/суспензиями, содержащей(ими) компонент катализатора, описанной(ыми) выше. Кроме того, может быть использовано несколько растворов компонента катализатора.

[0077] Добавка, обеспечивающая непрерывность/Регулятор статического заряда

[0078] В газофазных способах производства полиэтилена может быть желательно использовать один или несколько регуляторов статического заряда, чтобы способствовать регулированию уровня статического заряда в реакторе. Как используется в данном документе, регулятор статического заряда представляет собой химическую композицию, которая при введении в реактор с псевдоожиженным слоем может влиять на или сдвигать статический заряд (отрицательно, положительно или к нулю) в псевдоожиженном слое. Конкретные используемые регуляторы статического заряда могут зависеть от природы статического заряда, и выбор регулятора статического заряда может меняться в зависимости от производимого полимера и используемых одноцентровых каталитических соединений.

[0079] Могут быть использованы регулирующие агенты, такие как стеарат алюминия. Используемый регулятор статического заряда может быть выбран по его способности принимать статический заряд в псевдоожиженном слое без ущерба для производительности. Другие подходящие регуляторы статического заряда также могут включать дистеарат алюминия, этоксилированные амины и антистатические композиции, такие как композиции, предлагаемые компанией Innospec Inc. под торговым названием OCTASTAT. Например, OCTASTAT 2000 представляет собой смесь полисульфонового сополимера, полимерного полиамина и маслорастворимой сульфоновой кислоты.

[0080] Любой из вышеупомянутых регулирующих агентов может быть использован в качестве регулирующего агента по отдельности или в комбинации. Например, карбоксилатная соль металла может быть объединена с амин-содержащим регулирующим агентом (например, карбоксилатная соль металла с любым из членов семейства, принадлежащих к семейству продуктов KEMAMINE® (от Crompton Corporation) или семейству продуктов ATMER® (от ICI Americas Inc.).

[0081] Другие полезные добавки, обеспечивающие непрерывность, включают этилениминные добавки, полезные в вариантах осуществления, описанных в изобретении, и могут представлять собой полиэтиленимины, имеющие следующую общую формулу:

-(CH2-CH2-NH)n-,

в которой n может иметь значения приблизительно от 10 до 10000. Полиэтиленимины могут быть линейными, разветвленными или гиперразветвленными (например, образующими дендритные или древовидные полимерные структуры). Они могут представлять собой гомополимер или сополимер этиленимина или их смеси (далее называемые полиэтилениминами). Хотя линейные полимеры, представленные химической формулой -[СН2-СН2-NН]-, могут быть использованы как полиэтиленимины, материалы, имеющие первичные, вторичные и третичные разветвления, также могут быть использованы. Коммерческий полиэтиленимин может представлять собой соединение, имеющее разветвления этилениминового полимера.

[0082] Подходящие полиэтиленимины коммерчески доступны от компании BASF Corporation под торговым названием Lupasol. Такие соединения могут быть получены в широком интервале молекулярных масс и конечной активности. Примеры коммерческих полиэтилениминов, продаваемых компанией BASF и пригодных для использования в настоящем изобретении, включают, но не ограничиваются ими, Lupasol FG и Lupasol WF.

[0083] Другая полезная добавка, обеспечивающая непрерывность, может включать смесь дистеарата алюминия и этоксилированного соединения аминного типа, например, IRGASTAT AS-990 от компании Huntsman (ранее Ciba Specialty Chemicals). Смесь дистеарата алюминия и этоксилированного соединения аминного типа может быть суспендирована в минеральном масле, например, в коммерчески доступном продукте Hydrobrite 380. Например, смесь дистеарата алюминия и этоксилированного соединения аминного типа может быть суспендирована в минеральном масле так, чтобы получить суммарную концентрацию суспензии в интервале приблизительно от 5 до 50% масс., или приблизительно от 10 до 40% масс., или приблизительно от 15 до 30% масс.

[0084] Добавки, обеспечивающие непрерывность, или регуляторы статического заряда могут быть добавлены в реактор в количестве в интервале от 0,05 до 200 ч/млн из расчета на массу всего поданного в реактор сырья, кроме рецикла. В некоторых вариантах осуществления обеспечивающая непрерывность добавка может быть добавлена в количестве в интервале от 2 до 100 ч/млн или в количестве в интервале от 4 до 50 ч/млн.

[0085] Реактор газофазной полимеризации

[0086] ФИГ. 1 представляет собой схему системы газофазного реактора 100, показывающую добавление, по меньшей мере, двух катализаторов, по меньшей мере, один из которых добавляют в качестве корректирующего катализатора. Суспензия компонента катализатора, предпочтительно суспензия в минеральном масле, включающая, по меньшей мере, одну подложку и, по меньшей мере, один активатор, по меньшей мере, один нанесенный на подложку активатор и необязательные каталитические соединения, может быть помещена в резервуар или емкость катализатора (емкость кат.) 102. В одном варианте осуществления емкость катализатора 102 представляет собой перемешиваемый накопительный бак, предназначенный для поддержания однородной концентрации твердых веществ. Раствор компонента катализатора, приготовленный путем смешения растворителя и, по меньшей мере, одного каталитического соединения и/или активатора, помещают в другой резервуар, который может быть назван корректирующей емкостью 104. Суспензия компонента катализатора затем может быть объединена на линии с раствором компонента катализатора с образованием конечной каталитической композиции. Зародышеобразующий агент 106, такой как диоксид кремния, оксид алюминия, коллоидальный диоксид кремния или любой другой материал в форме частиц, может быть добавлен к суспензии и/или раствору на линии или в резервуары 102 или 104. Аналогично, дополнительные активаторы или каталитические соединения могут быть добавлены на линии. Например, суспензия второго катализатора, которая содержит другой катализатор, может быть введена из второй емкости катализатора. Две суспензии катализатора могут быть использованы в качестве каталитической системы с добавлением или без добавления раствора катализатора из корректирующей емкости.

[0087] Суспензия и раствор компонента катализатора могут быть смешаны на линии. Например, раствор и суспензия могут быть смешаны с использованием статического смесителя 108 или перемешивающей емкости (не показана). Перемешивание суспензии компонента катализатора и раствора компонента катализатора должно быть достаточно продолжительным, чтобы дать возможность каталитическому соединению в растворе компонента катализатора распределиться в суспензии компонента катализатора так, чтобы компонент катализатора, изначально находящийся в растворе, мигрировал к нанесенному активатору, изначально присутствующему в суспензии. Комбинация образует однородную дисперсию каталитических соединений на нанесенном активаторе, образуя каталитическую композицию. Время, в течение которого суспензия и раствор находятся в контакте, как правило, составляет приблизительно до 120 минут, например, приблизительно от 1 до 60 минут, приблизительно от 5 до 40 минут, или приблизительно от 10 до 30 минут.

[0088] При объединении катализаторов, активатора и необязательной подложки или дополнительных со-катализаторов в углеводородных растворителях непосредственно перед реактором полимеризации желательно, чтобы объединение приводило к новому катализатору полимеризации меньше чем за 1 час, меньше чем за 30 минут, или меньше чем за 15 минут. Более короткий промежуток времени является более эффективным, так как новый катализатор готов прежде, чем его вводят в реактор, что обеспечивает возможность работы при более высоких скоростях потока.

[0089] В другом варианте осуществления алкилалюминий, этоксилированный алкилалюминий, алюминоксан, антистатический агент или боратный активатор, например, С1-C15-алкилалюминий (например, триизобутилалюминий, триметилалюминий или т.п.), этоксилированный С1-С15-алкилалюминий или метилалюминоксан, этилалюминоксан, изобутилалюминоксан, модифицированный алюминоксан или др., добавляют к смеси суспензии и раствора на линии. Алкилы, антистатические агенты, боратные активаторы и/или алюминоксаны могут быть добавлены из резервуара алкила 110 непосредственно к комбинации раствора и суспензии, или могут быть добавлены через дополнительный поток алканового носителя (например, изопентана, гексана, гептана или октана), например, из резервуара углеводорода 112. Дополнительные алкилы, антистатические агенты, боратные активаторы и/или алюминоксаны могут присутствовать в количестве приблизительно до 500 ч/млн, приблизительно от 1 до 300 ч/млн, приблизительно от 10 до 300 ч/млн, или приблизительно от 10 до 100 ч/млн. Потоки носителя, которые могут быть использованы, включают изопентан и/или гексан, наряду с другими. Носитель может быть добавлен к смеси суспензии и раствора, как правило, со скоростью приблизительно от 0,5 до 60 фунт/час (27 кг/час). Аналогично, газ-носитель 114, такой как азот, аргон, этан, пропан и т.п., может быть добавлен на линии к смеси суспензии и раствора. Как правило, газ-носитель может быть добавлен со скоростью приблизительно от 1 до 100 фунт/час (от 0,4 до 45 кг/час), или приблизительно от 1 до 50 фунт/час (от 5 до 23 кг/час), или приблизительно от 1 до 25 фунт/час (от 0,4 до 11 кг/час).

[0090] В другом варианте осуществления поток жидкого носителя вводят в комбинацию раствора и суспензии, которая движется по направлению вниз. Смесь раствора, суспензии и потока жидкого носителя может проходить через смеситель или отрезок трубки для смешения перед введением в контакт с потоком газообразного носителя.

[0091] Аналогично, сомономер 116, такой как 1-бутен, 1-гексен, другой альфа-олефин или диолефин, может быть добавлен к смеси суспензии и раствора. Смесь суспензия/раствор затем проходит через инжекционную трубку 120 в реактор 122. В некоторых вариантах осуществления инжекционная трубка может распылять смесь суспензия/раствор. Большое число подходящих диаметров трубки и их конфигураций может использовано для распыления и/или инжекции смеси суспензия/раствор.

[0092] В одном варианте осуществления поток газа 124, такого как циркулирующий газ или рецикловый газ 126, мономер, азот или другие материалы, вводят в штангу инжекционной трубки 128, которая окружает инжекционную трубку 120. Чтобы способствовать соответствующему формированию частиц в реакторе 122, зародышеобразующий агент 118, такой как коллоидальный диоксид кремния, может быть добавлен непосредственно в реактор 122.

[0093] При использовании металлоценового катализатора или другого похожего катализатора в газофазном реакторе кислород или фторбензол могут быть добавлены в реактор 122 напрямую или к потоку газа 126, чтобы контролировать скорость полимеризации. Таким образом, когда в газофазном реакторе металлоценовый катализатор (который чувствителен к кислороду или фторбензолу) используют в комбинации с другим катализатором (то есть, не чувствительным к кислороду), кислород может быть использован для модификации скорости металлоценовой полимеризации относительно скорости полимеризации на другом катализаторе. Примером такой каталитической комбинации являются бис(н-пропилциклопента-диенил)цирконийдихлорид и [(2,4,6-Me3C6H2)NCH2CH2]2NHZrBn2, где Me представляет собой метил, или бис(инденил)цирконийдихлорид и [(2,4,6-Me3C6H2)NCH2CH2]2NHHfBn2, где Me представляет собой метил. Например, если концентрация кислорода в подаче азота меняется от 0,1 до 0,5 ч/млн, значительно меньше полимера будет произведено на бисинденил-ZrCl2 и относительное количество полимера, полученного от [(2,4,6-Me3C6H2)NCH2CH2]2NHHfBn2, увеличивается. Вода или диоксид углерода могут быть добавлены в газофазные реактора полимеризации, например, для аналогичных целей. В одном варианте температура контакта суспензии и раствора находится в интервале от 0 до приблизительно 80°С, приблизительно от 0 до 60°С, приблизительно от 10 до 50°С и приблизительно от 20 до 40°С.

[0094] Вышеприведенный пример не является ограничивающим, так как могут быть включены дополнительные растворы и суспензии. Например, суспензия может быть объединена с двумя или несколькими растворами, содержащими одинаковые или разные каталитические соединения и/или активаторы. Аналогично, раствор может быть объединен с двумя или несколькими суспензиями, содержащими одинаковые или разные подложки и одинаковые или разные каталитические соединения и/или активаторы. Аналогично, две или несколько суспензий объединяют с двумя или несколькими растворами, предпочтительно на линии, где каждая суспензия содержит одинаковые или разные подложки и может содержать одинаковые или разные каталитические соединения и/или активаторы, и растворы содержат одинаковые или разные каталитические соединения и/или активаторы. Например, суспензия может содержать нанесенный на подложку активатор и два разных каталитических соединения, и два раствора, каждый из которых содержит один из катализаторов суспензии, каждый независимо друг от друга объединяют на линии с суспензией.

[0095] Применение каталитической композиции для контроля свойств продукта

[0096] Свойства производимого полимера можно контролировать за счет корректировки времени, температуры, концентраций и порядка смешения раствора, суспензии и любых необязательных добавленных материалов (зародышеобразующих агентов, каталитических соединений, активаторов и т.д.), описанных выше. ММР, РКЦР, относительное количество полимера, произведенное с помощью каждого катализатора, и другие свойства произведенного полимера также могут быть изменены путем управления параметрами процесса. Большое число параметров процесса может быть скорректировано, включая варьирование концентрации водорода в системе полимеризации, изменение количества первого катализатора в системе полимеризации или изменение количества второго катализатора в системе полимеризации, наряду с другими. Другие параметры процесса, которые могут быть скорректированы, включают изменение относительного соотношения катализаторов в процессе полимеризации (и необязательно корректирование их индивидуальных скоростей подачи, чтобы поддерживать стабильным или постоянным объем производства полимеров). Концентрации реагентов в реакторе 122 можно регулировать, меняя количество жидкости или газа, которое выводят или выпускают из процесса, меняя количество и/или состав выведенной жидкости и/или выведенного газа, возвращенных в процесс полимеризации, где выведенная жидкость или выведенный газ могут быть извлечены из полимера, выгруженного из процесса полимеризации. Другие параметры, которые можно корректировать, включают изменение температуры полимеризации, изменение парциального давления этилена в процессе полимеризации, изменение отношения этилена к сомономеру в процессе полимеризации или изменение отношения активатора к переходному металлу в ходе проведения активации, наряду с другими. Зависимые от времени параметры могут быть скорректированы, например, изменением относительных скоростей подачи суспензии или раствора, изменением времени перемешивания, температуры и степени смешения суспензии и раствора на линии, добавлением различных типов соединений-активаторов к процессу полимеризации и добавлением кислорода или фторбензола, или других каталитических ядов, к процессу полимеризации. Любые комбинации из таких корректирующих действий могут быть использованы для контроля свойств конечного полимерного продукта.

[0097] В одном варианте осуществления РКЦР полимерного продукта измеряют через регулярные промежутки времени и один из указанных выше параметров процесса, таких как температура, скорость подачи каталитического соединения, отношение двух или нескольких катализаторов друг к другу, отношение сомономера к мономеру, парциальное давление мономера и/или концентрация водорода, меняют, чтобы довести состав до нужного уровня, если это необходимо. РКЦР может быть оценено фракционированием при элюировании с повышением температуры (TREF) или аналогичными способами. Как описано в примерах, с помощью TREF можно измерить РКЦР в виде функции от температуры элюирования. Может быть использована комбинация методов, таких как измерение молекулярно-массового распределения ряда элюированных фракций с помощью гельпроникающей хроматографии (ГПХ), как описано ниже.

[0098] В одном варианте осуществления свойство полимерного продукта измеряют на линии и в ответ меняют отношение смешиваемых катализаторов. В одном варианте мольное отношение каталитического соединения в суспензии компонента катализатора к каталитическому соединению в растворе компонента катализатора после того, как суспензия и раствор были смешаны с образованием конечной каталитической композиции, составляет от 500:1 до 1:500, или от 100:1 до 1:100 или от 50:1 до 1:50 или от 10:1 до 1:10 или от 5:1 до 1:5. В другом варианте осуществления мольное отношение каталитического соединения с атомом 15 группы в суспензии к лиганду металлоценового каталитического соединения в растворе после того, как суспензия и раствор были смешаны с образованием каталитической композиции, составляет 500:1, 100:1, 50:1, 10:1, 5:1, 1:5, 1:10, 1:100 или 1:500. Измеренным свойством продукта может быть динамическая вязкость при сдвиге, индекс текучести, индекс расплава, плотность, ММР, содержание сомономера, РКЦР, а также их комбинации. Полиэтиленовые полимеры, описанные в настоящем документе, могут быть одномодальными или полимодальными на кривых их ММР и/или РКЦР, например, полученных с помощью ГПХ и TREF, соответственно. В другом варианте осуществления, когда меняют соотношение каталитических соединений, скорость введения каталитической композиции в реактор или другие технологические параметры меняют, чтобы сохранить требуемый объем производства.