Родственные заявки

Настоящая заявка испрашивает приоритет согласно предварительным заявкам на патент США, имеющим следующие серийные номера: серийный номер 61/938466, Ching-Tai Lue et al., поданная 11 февраля 2014 года (2014U002.PRV); серийный номер 61/938472, Ching-Tai Lue et al., поданная 11 февраля 2014 года (2014U003.PRV); серийный номер 61/981,291, Francis C. Rix et al., поданная 18 апреля 2014 года (2014U010.PRV); серийный номер 61/985151, Francis C. Rix et al., поданная 28 апреля 2014 года (2014U012.PRV); серийный номер 62/032383, Sun-Chueh Kao et al., поданная 1 августа 2014 года (2014U018.PRV); серийный номер 62/087905, Francis C. Rix et al., поданная 5 декабря 2014 года (2014U035.PRV); серийный номер 62/088196, Daniel P. Zilker, Jr. et al., поданная 5 декабря 2014 года (2014U036.PRV), серийный номер 62/087911, Ching-Tai Lue et al., поданная 5 декабря 2014 года (2014U037.PRV), и серийный номер 62/087,914, Francis C. Rix et al., поданная 5 декабря 2014 года (2014U038.PRV), полное описание которых включено в настоящий документ посредством ссылки.

Уровень техники

Сополимеры этилена и альфа-олефина (полиэтилен) обычно получают в реакторе низкого давления, используя, например, растворный, суспензионный или газофазный процесс полимеризации. Полимеризация происходит в присутствии каталитических систем, таких как системы с применением, например, катализатора Циглера-Натта, катализатора на основе хрома, металлоценового катализатора или их комбинаций.

Для получения сополимеров полиэтилена используют множество каталитических композиций, содержащих катализатор с единым центром полимеризации, например, металлоценовый катализатор, с получением относительно однородных сополимеров с хорошей скоростью полимеризации. В отличие от традиционных композиций катализатора Циглера-Натта, композиции катализатора с единым центром полимеризации, такие как металлоценовые катализаторы, представляют собой каталитические соединения, в которых каждая молекула катализатора содержит один или лишь несколько центров полимеризации. Катализаторы с единым центром полимеризации зачастую обеспечивают получение сополимеров полиэтилена, которые имеют узкое молекулярно-массовое распределение. Хотя существуют катализаторы с единым центром полимеризации, которые обеспечивают получение более широкого молекулярно-массового распределения, такие катализаторы зачастую демонстрируют сужение молекулярно-массового распределения (MWD) при повышении температуры реакции, например, для повышения производительности. Кроме того, катализатор с единым центром полимеризации зачастую обеспечивает внедрение сомономера в молекулы сополимера полиэтилена с относительно равномерной скоростью.

Распределение состава (CD) сополимера этилена и альфа-олефина относится к распределению сомономера, который образует короткие боковые цепи, среди молекул, которые образуют полимер полиэтилена. Если количество коротких боковых цепей варьируется среди молекул полиэтилена, то о смоле говорят, что она имеет «широкое» распределение состава. Если количество сомономера на 1000 атомов углерода является одинаковым среди молекул полиэтилена с разной длиной цепи, то распределение состава называют «узким». В данной области техники общеизвестно, что MWD и CD полиолефинов влияют на различные свойства продукта.

Для снижения или предотвращения определенного ухудшения требуемых характеристик в промышленности полиолефинов все более важными становятся бимодальные полимеры, и такой тип продуктов предлагают многие производители. Тогда как более старая технология основана на двухреакторных системах для получения таких материалов, достижения в разработке катализаторов и технологии подложек обеспечивают возможность разработки однореакторных биметаллических каталитических систем, позволяющих получать бимодальный полиэтилен. Указанные системы являются перспективными с точки зрения стоимости и простоты применения.

Краткое описание

Некоторые аспекты относятся к системе и способу получения полиэтилена, включая полимеризацию этилена в присутствии каталитической системе в реакторе с получением полиэтилена, при этом каталитическая система содержит первый катализатор и второй катализатор. Технология включает регулирование условий реактора и количества второго катализатора, подаваемого в реактор, для регулирования индекса расплава (MI), плотности и индекса текучести расплава (MFR) полиэтилена.

Краткое описание графических материалов

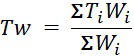

На фиг. 1 представлен иллюстративный график молекулярно-массового распределения полиолефина, полимеризованного с применением системы из двух катализаторов в соответствии с вариантами реализации, описанными в настоящем документе.

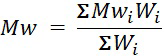

На фиг. 2 представлено схематическое изображение системы газофазного реактора, на котором показано добавление по меньшей мере двух катализаторов, по меньшей мере один из которых добавляют в качестве балансировочного катализатора, в соответствии с вариантами реализации, описанными в настоящем документе.

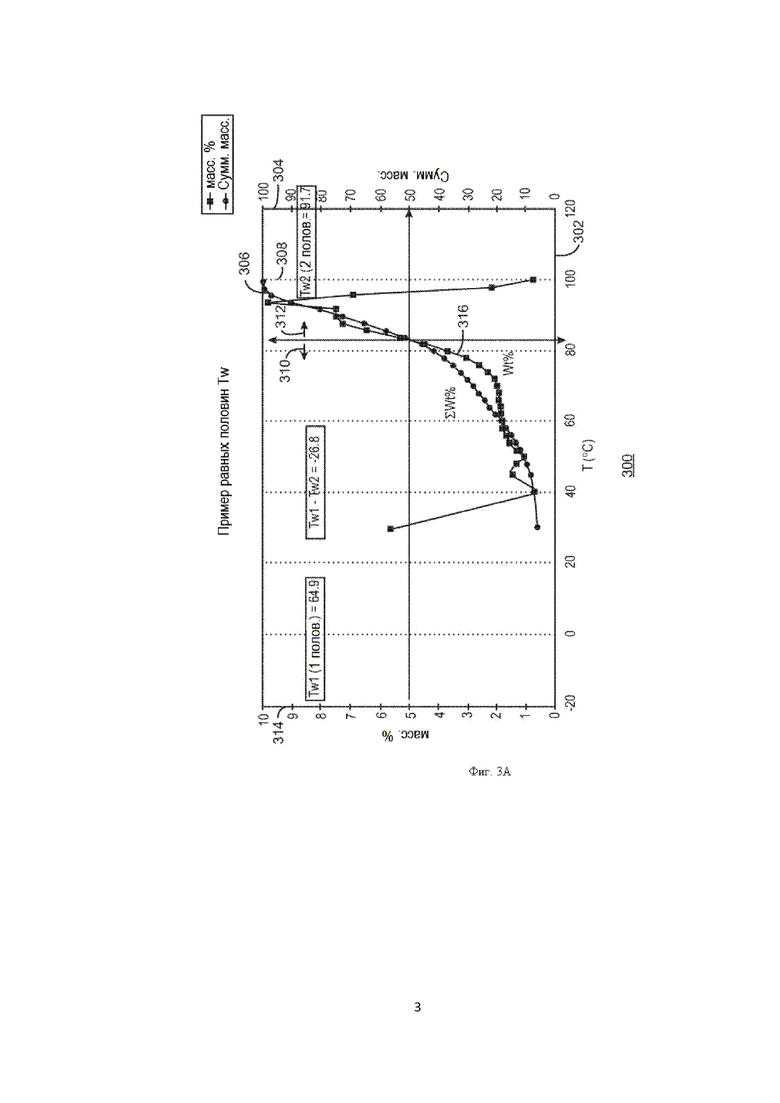

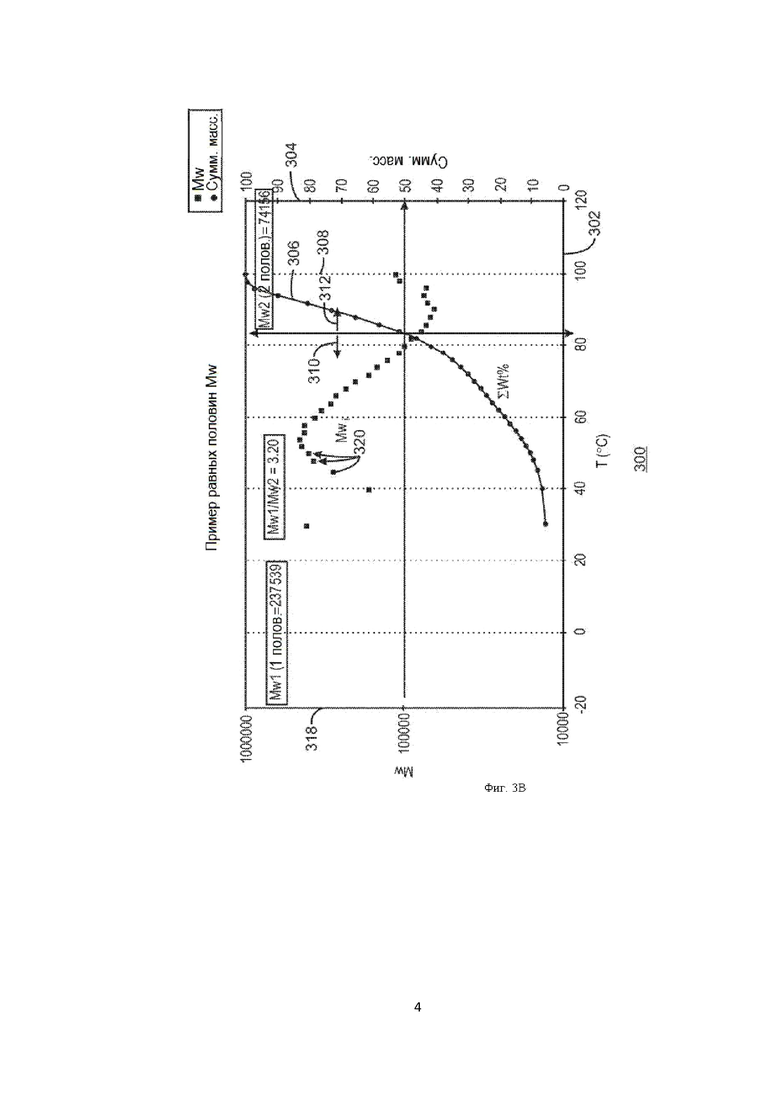

Фиг. 3A и 3B представляют собой графики, на которых изображены расчеты, использованные для определения результата CFC в соответствии с вариантами реализации, описанными в настоящем документе.

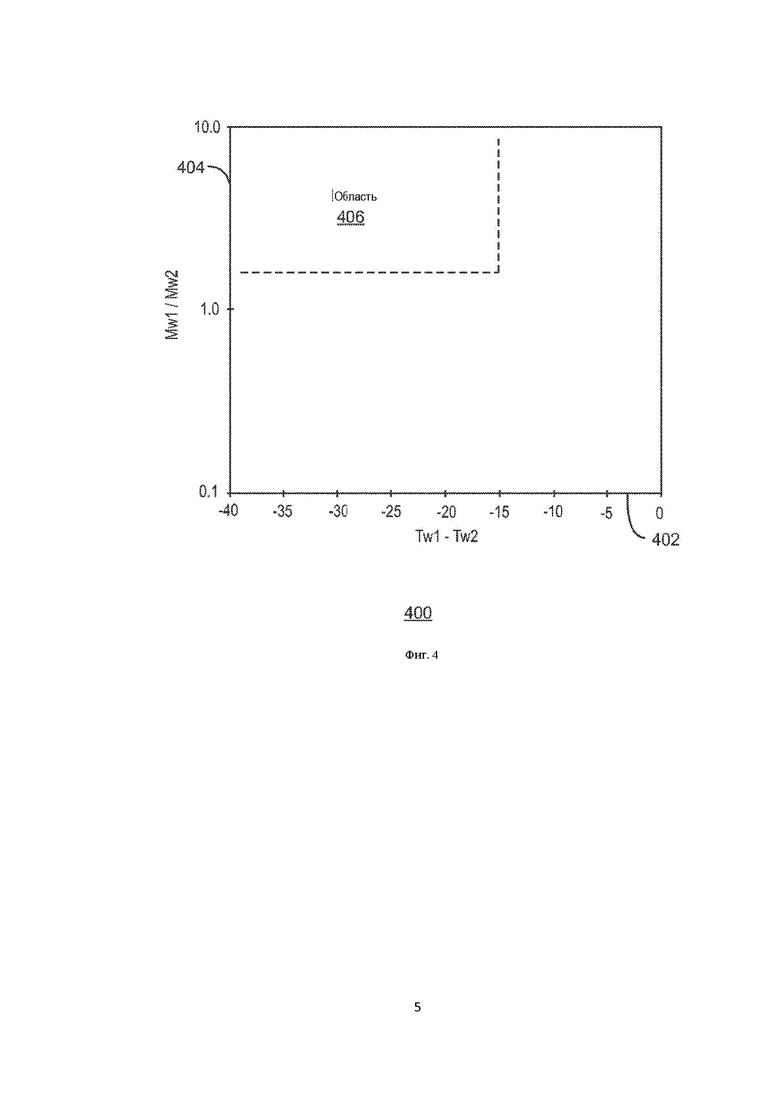

Фиг. 4 представляет собой график зависимости (Mw1/Mw2) от (Tw1 – Tw2), демонстрирующий область полимеров.

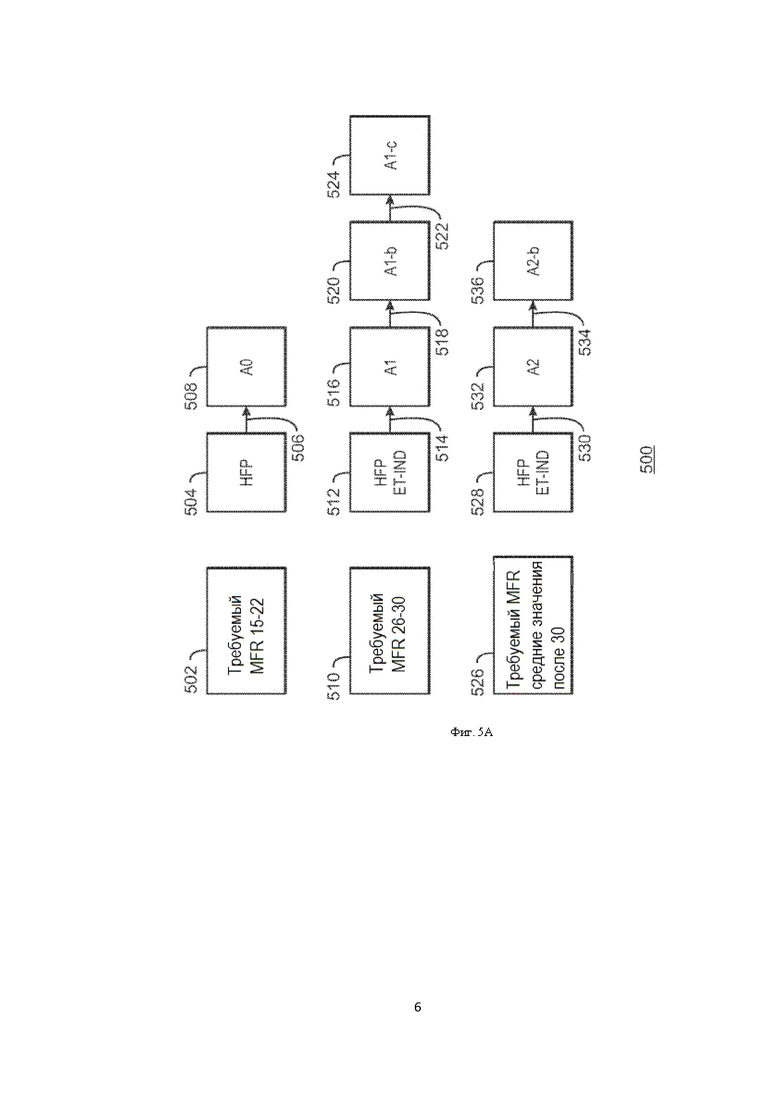

На фиг. 5A представлено схематичное изображение технологий создания требуемых продуктов или рецептур и получения некоторых иллюстративных BOCD полимеров, представленных в таблице 1, которые перечислены в таблице 2a.

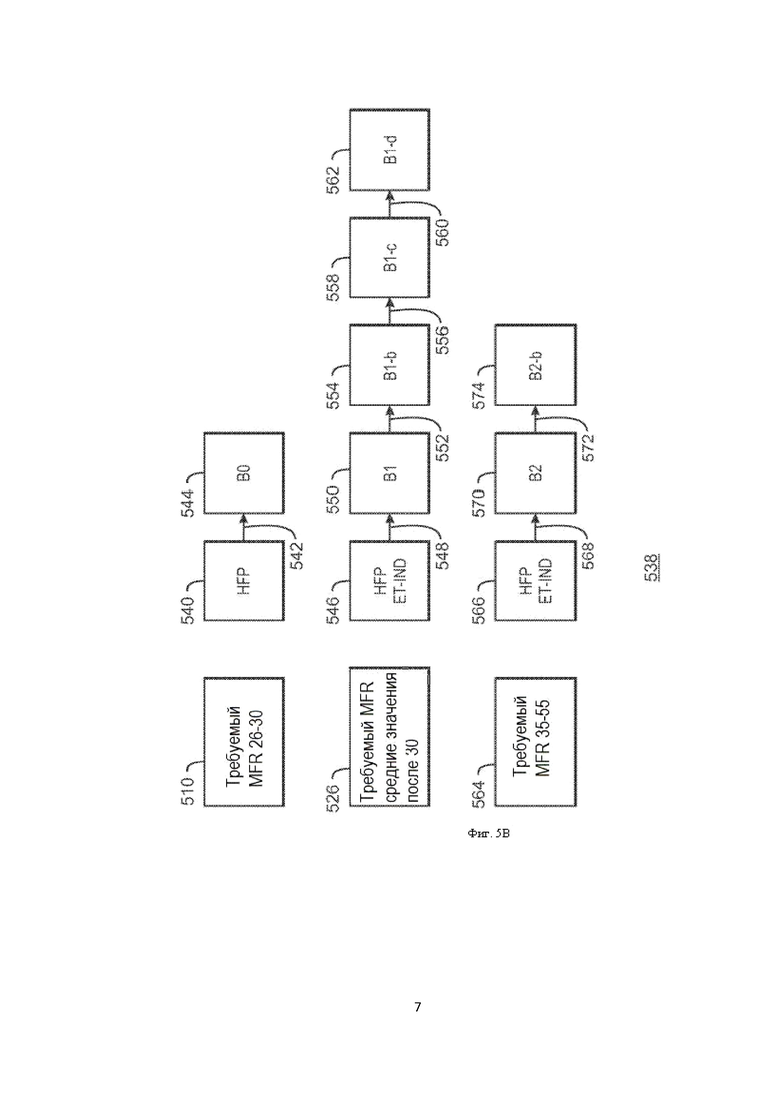

На фиг. 5B представлено схематичное изображение технологий создания требуемых продуктов или рецептур и получения некоторых иллюстративных BOCD полимеров, представленных в таблице 1, которые перечислены в таблице 2b.

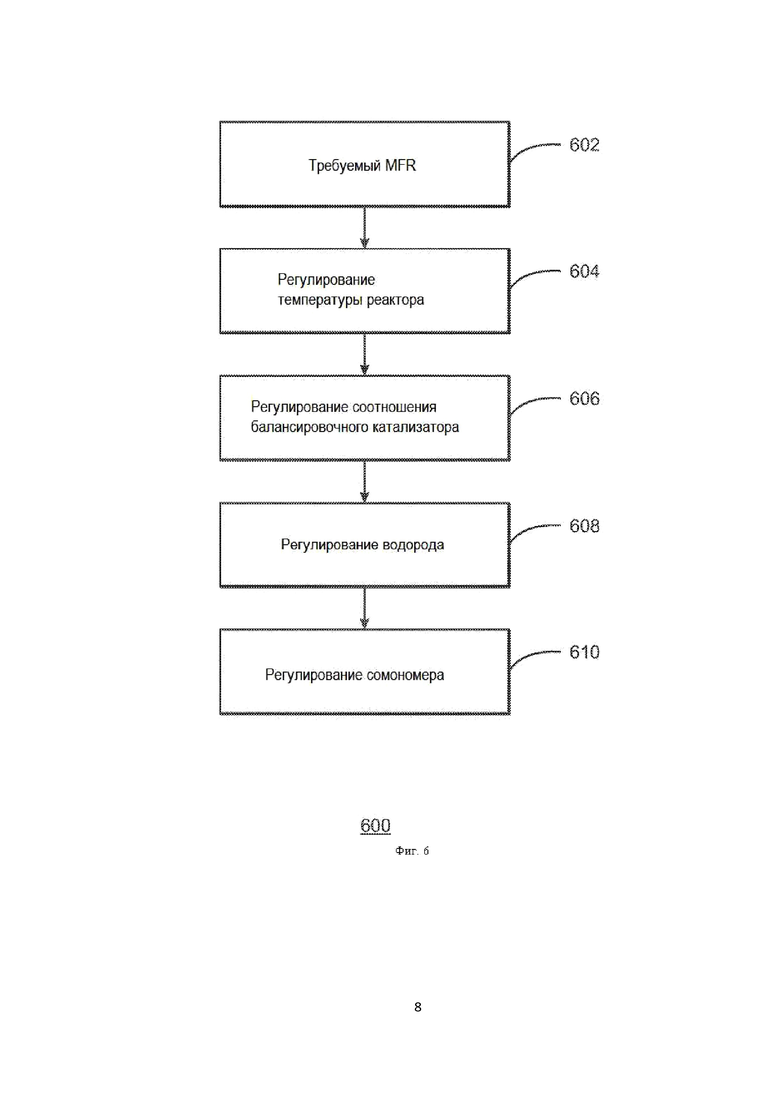

На фиг. 6 представлен иллюстративный способ 600 получения полиэтилена, в том числе полиэтилена, имеющего BOCD.

Подробное описание

Как описано ниже для получения полиэтилена, соотношение балансировочного катализатора, температуры реактора полимеризации и концентраций водорода и сомономера в реакторе полимеризации могут быть изменены с получением диапазона MFR при по существу постоянной плотности и MI (I-2) полиэтилена. Преимущество указанной технологии заключается в возможности получения широкого диапазона MI на данной каталитической системе. Кроме того, в различных вариантах реализации регулирование MI может быть осуществлено по существу отдельно от регулирования MFR. Для каталитической системы, подаваемой в реактор полимеризации, MI, MFR, плотность и CD полимера могут быть отрегулированы посредством изменения условий в реакторе, таких как температура, концентрация водорода и концентрация сомономера (например, 1-гексена, бутена и т.д.).

Варианты реализации предложенной технологии относятся к каталитическим системам и регулированию условий в реакторе полимеризации для полимеризации этилена и любого сомономера с получением полиэтилена. В отношении полиэтилена, получаемого в реакторе полимеризации, некоторые варианты реализации предусматривают регулирование индекса текучести расплава (MFR) и состава независимо от индекса расплава (MI) и плотности или наоборот. Действительно, варианты реализации могут относиться к зависимости MI и плотности от индекса текучести расплава (MFR) и к взаимосвязи между (т.е. комбинации) MWD и CD состава. Указанные технологии относятся к взаимосвязям между катализатором, полиолефиновым продуктом и характеристиками полиолефинового продукта. Специалистам в области номенклатуры понятно, что MI без примечания представляет собой I-2, а MFR представляет собой отношение MI(I-21)/MI(I-2).

Свойства и характеристики полиэтилена могут быть улучшены комбинированием: (1) выбора и подачи двойной каталитической системы, содержащей первый катализатор, сбалансированный вторым катализатором; и (2) изменения условий в реакторе, таких как температура реактора, концентрация сомономера, концентрация водорода и т.д. В отношении некоторых вариантов реализации каталитической системы, первый катализатор представляет собой высокомолекулярный компонент, а второй (балансировочный) катализатор представляет собой низкомолекулярный компонент. Иными словами, первый катализатор может обеспечивать образование преимущественно высокомолекулярной части полиэтилена, а второй катализатор может обеспечивать образование преимущественно низкомолекулярной части полиэтилена.

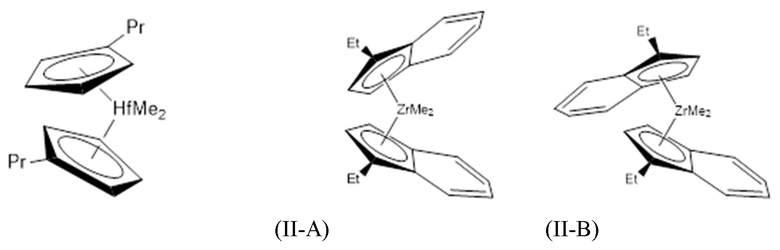

Таким образом, в некоторых вариантах реализации первый катализатор, такой как металлоцен HfP или диметил-бис(н-пропилциклопентадиенил)гафний, представленный ниже структурой (I), может быть выбран для получения высокомолекулярного компонента полимера. В примерах первый катализатор может быть подан в реактор полимеризации в виде суспензии. Второй катализатор, такой как металлоцен EthInd или мезо- и рац-энантиомеры диметил-ди(1-этилинденил)цирконий, представленный ниже структурами (II-A) и (II-B), может быть выбран для получения низкомолекулярного компонента полимера. Часть или весь второй катализатор может быть подан в качестве балансировочного катализатора в каталитическую суспензию, содержащую первый катализатор, направляемую в реактор полимеризации.

Конечно, могут быть выбраны другие металлоценовые катализаторы (или неметаллоценовые катализаторы), описанные в настоящем документе, и предусмотрены другие конфигурации каталитических систем. Конкретные выбираемые металлоценовые катализаторы могут зависеть от конкретных свойств полимера и требуемых последующих применений полученных полимерных смол, таких как получение пленок, ротационное формование, литьевое формование, формование с раздувом, трубное применение и т.д. Выбранные катализаторы могут включать катализаторы, которые способствуют хорошему (высокому) или плохому (слабому) внедрению сомономера (например, 1-гексена) в полиэтилен, которые имеют относительно высокую чувствительность к концентрации водорода в реакторе или относительно низкую чувствительность к концентрации водорода в реакторе и т.д.

Использование таких структур, как EthInd, в качестве второго катализатора, подаваемого on-line в разных соотношениях в качестве подпитки в суспензию, содержащую первый катализатор, такой как первый металлоценовый катализатор HfP, наряду с изменением условий в реакторе, включая температуру, концентрации компонентов реакционной смеси и т.п., может обеспечивать получение полиэтиленовых продуктов, имеющих преимущество. В альтернативном примере используют обратную балансировку, в которой LMW каталитическое соединение EthInd представляет собой первый катализатор, а HMW каталитическое соединение HfP представляет собой второй катализатор или балансировочный катализатор. Также следует отметить, что для различных выбранных катализаторов некоторые из вторых катализаторов могут быть первоначально совместно с первым катализатором нанесены на общую подложку, а остальное количество второго катализатора добавляют в качестве подпитки. Конечно, предусмотрены и другие конфигурации каталитической системы.

В некоторых вариантах реализации, как указано, количество второго подаваемого катализатора (или соотношение балансировочного катализатора), а также условия в реакторе (например, температура и концентрация водорода) могут быть изменены с получением диапазона MFR при сохранении плотности и MI (I-2) полиэтилена. Преимущество предложенных вариантов реализации заключается в возможности получения широкого диапазона MI на одной каталитической системе, например, на одной двойной каталитической системе. Действительно, регулирование MI может быть осуществлено по существу отдельно от регулирования MFR. Для каталитической системы, подаваемой в реактор полимеризации, MI, MFR, плотность и CD полимера могут быть отрегулированы посредством изменения условий в реакторе, таких как реакционная смесь, рабочая температура, концентрация водорода и концентрация сомономера в реакционной смеси.

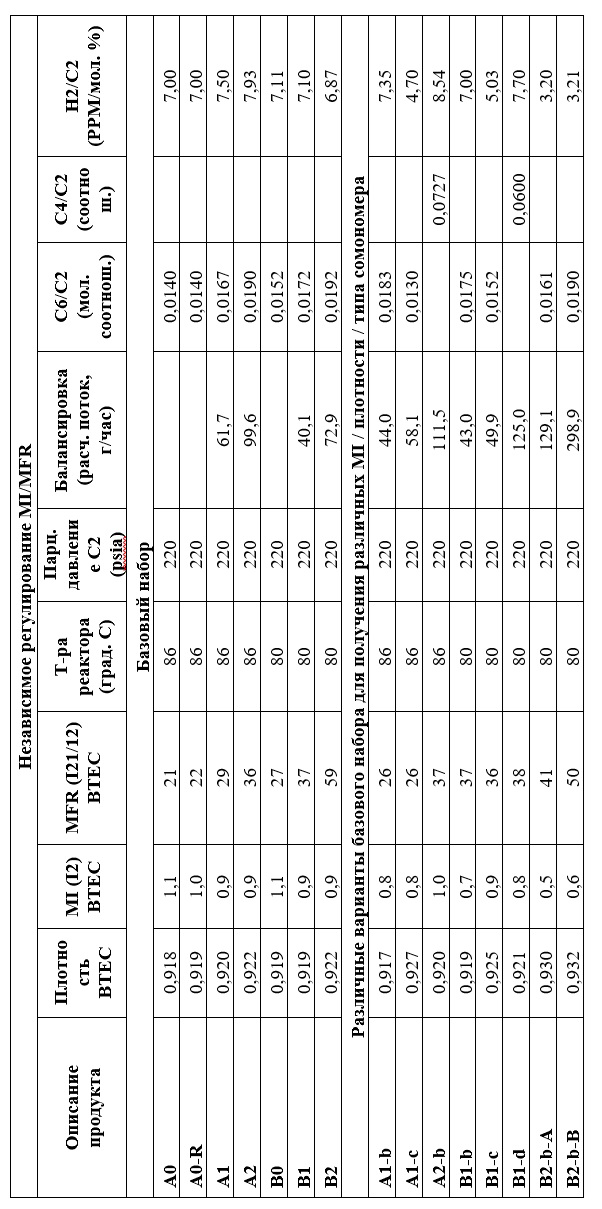

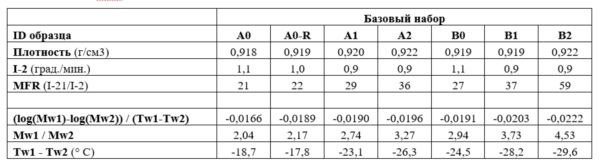

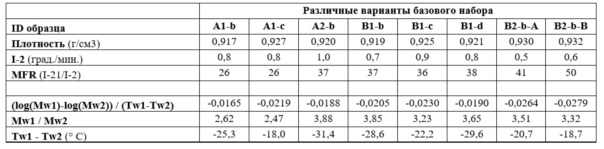

В представленной ниже иллюстративной таблице 1a указаны иллюстративные аспекты регулирования реактора с точки зрения свойств полиэтилена. Например, массовое или молярное соотношение водород/этилен (H2/C2) может служить в качестве средства подбора или регулирования, или в качестве «первичного» регулятора для изменения MI полиэтилена. Массовое или молярное соотношение сомономер/этилен (C6/C2) может служить в качестве средства подбора или регулирования, или в качестве «первичного» регулятора для изменения плотности полиэтилена. Температура реактора и массовое или молярное соотношение двух катализаторов (или соотношение балансировочного катализатора) могут служить в качестве средств подбора или регулирования MFR полиэтилена. Предусмотрены другие параметры подбора и регулирования. Кроме того, вначале может быть определено и отрегулировано главное свойство. Например, в качестве главного свойства полимера может быть выбран MFR, и диапазон значений MFR полимера рассматривают для данной каталитической системы, используемой для получения полимера. В данном иллюстративном подходе, в котором главным является диапазон значений MFR, могут быть точно отрегулированы и другие свойства полимера, такие как MI и плотность. Кроме того, указанная технология регулирования условий в реакторе, описанная в настоящем документе, включая факторы, рассмотренные в таблице 1a, может быть использована для (1) непосредственного регулирования реактора во время фактического производства полиэтилена, (2) разработки целевых рецептур для условий в реакторе для различных каталитических систем (и их количеств) и марок или сортов полиэтилена, (3) разработки полиэтиленового продукта и т.д.

Таблица 1a. Регулирование условий в реакторе

Иллюстративные диапазоны MFR включают от 20 до 40, от 20 до 45, от 20 до 50, от 20 до 60 и т.д. Иллюстративные диапазоны MI (грамм/10 минут) включают от 0,1 до 4 (т.е. для пленок), от 5 до 50 или 100 (например, для формования, такого как ротационное и/или литьевое формование) и т.д. Иллюстративные диапазоны плотности включают от 0,915 до 0,935, от 0,912 до 0,940, от 0,910 до 0,945 и т.п.

Следует отметить, что без грамотной подгонки к определенным MWD x CD, сополимеры полиэтилена обычно обусловливают проблему выбора компромиссных решений между требуемыми характеристиками, например, улучшением жесткости за счет прочности или улучшением технологичности за счет прочности. Регулирование указанных свойств может быть достигнуто, по большей части, выбором каталитической системы. Таким образом, разработка катализатора важна для получения полимеров, являющихся перспективными с коммерческой точки зрения. Благодаря улучшенным физическим свойствам полимеров со специально подобранными MWD x CD, имеющих преимущество для востребованных в промышленности продуктов, варианты реализации настоящего описания направлены на удовлетворения потребности в контролируемых технологиях получения сополимеров полиэтилена, имеющих определенные MWD x CD.

В различных примерах могут быть определены и реализованы наборы условий в реакторе для получения продуктов с узким MFR (20 с небольшим) и широким MFR (высокие значения после 20) на одном катализаторе, таком как 100% HfP. Например, в качестве главной регулируемой переменной для подбора MFR на 100% HfP может быть использована температура реактора. Затем, при выбранной температуре реактора для начального MFR может быть добавлено некоторое количество балансировочного катализатора для дополнительного увеличения MFR до достижения заданного диапазона MFR. Концентрации компонентов в полимеризационной смеси, такие как концентрации водорода и сомономера (например, 1-гексена), могут быть подобраны для достижения определенного MI и плотности полиэтилена в данном диапазоне MFR. Регулирование количества балансировочного катализатора и концентраций в реакторе может быть повторено для различных диапазонов MFR и определенных требуемых значений MI и плотности. В конкретном примере полимер полиэтилена, имеющий MI примерно 1,0 град./мин. и плотность примерно 0,918 г/см3, может быть получен в узловой точке каждого значения MFR. Это может иметь преимущество для определения взаимосвязей между катализатором и свойствами продукта. Кроме того, при каждом значении MFR могут быть отмечены дополнительные марки, представляющие собой особый рыночный интерес.

Варианты реализации демонстрируют новую технологию регулирования MFR и/или MWD x CD состава полиэтиленового продукта независимо от его MI и плотности в единых условиях в реакторе. Следовательно, некоторые полиэтиленовые продукты могут иметь широкий диапазон MWD x CD состава и комбинаций свойств продукта. В различных примерах некоторые полиэтиленовые продукты могут иметь одинаковые или схожие номинальные MI и плотность, но разные MFR и MWD x CD. Другие полиэтиленовые полимеры, представленные в примерах, имеют одинаковые или схожие номинальные MI (I-2), плотность и MFR, но разные MWD x CD. В некоторых примерах MI может составлять от 0,1 до 5,0 град./мин., от 0,5 до 1,0 град./мин. и иметь значение в других диапазонах, и плотность может составлять от 0,912 до 0,940 г/см3, от 0,916 до 0,926 г/см3 и иметь значение в других диапазонах.

Хотя представленное в настоящем документе описание может быть сконцентрировано на нескольких катализаторах на каталитической подложке, подаваемых в реактор полимеризации, предложенные катализаторы могут быть использованы в различных конфигурациях. Например, катализаторы могут быть использованы по отдельности в однореакторных или многореакторных системах полимеризации. Несколько катализаторов могут быть нанесены на общую подложку для данного реактора, могут быть нанесены на разные подложки и/или могут быть использованы в реакторных системах, имеющих один реактор полимеризации или более одного реактора полимеризации и т.д. Далее представлено описание вариантов реализации, которые относятся к нескольким катализаторам, например, к первому катализатору и второму катализатору, которыми пропитана подложка катализатора для полимеризации мономера в полимер.

Подложка катализатора, пропитанная несколькими катализаторами, может быть использована для получения полимерных материалов с улучшенным балансом свойств, таких как жесткость, прочность, технологичность и стойкость к растрескиванию под действием окружающей среды. Такой баланс свойств может быть достигнут, например, регулированием количества и типов катализаторов, присутствующих на подложке. Выбор катализаторов и соотношений может обеспечивать регулирование комбинированного молекулярно-массового распределения (MWD) получаемого полимера. MWD можно контролировать комбинированием катализаторов с получением требуемой средневесовой молекулярной массы (Mw) и отдельных молекулярно-массовых распределений получаемого полимера. Например, типичное MWD линейных металлоценовых полимеров составляет от 2,5 до 3,5. Исследования смесей показали, что необходимо расширить указанное распределение посредством применения смесей катализаторов, которые обеспечивают разные средние молекулярные массы. Соотношение Mw низкомолекулярного компонента и высокомолекулярного компонента составляет от 1:1 до 1:10 или примерно 1:2 и 1:5. И снова, если подложка пропитана несколькими катализаторами, то могут быть получены новые полимерные материалы с улучшенным балансом жесткости, прочности и технологичности, например, посредством регулирования количества и типов катализаторов на подложке. Подходящий выбор катализаторов и соотношений может быть использован для регулирования MWD, распределения коротких боковых цепей (SCBD) и распределения длинных боковых цепей (LCBD) полимера, например, для получения полимера с широким ортогональным распределением состава (BOCD). MWD, SCBD и LCBD контролируют путем комбинирования катализаторов с подходящей средневесовой молекулярной массой (Mw), внедрением сомономера и образованием длинных боковых цепей (LCB) в условиях полимеризации. Полимеры, имеющие широкое ортогональное распределение состава (BOCD), в которых сомономер внедрен, главным образом, в высокомолекулярные цепи, могут обладать улучшенными физическими свойствами, например, среди прочих, свойствами жесткости, прочности, технологичности и стойкости к растрескиванию под действием окружающей среды (ESCR). Поскольку улучшенные физические свойства полимеров с ортогональным распределением состава необходимы для получения востребованных в промышленности продуктов, могут иметь преимущество контролируемые технологии получения сополимеров полиэтилена, имеющих широкое ортогональное распределение состава.

Для получения сополимеров полиэтилена используют множество каталитических композиций, содержащих катализатор с единым центром полимеризации, например, металлоценовый катализатор, с получением относительно однородных сополимеров с хорошей скоростью полимеризации. В отличие от традиционных композиций катализатора Циглера-Натта, композиции катализатора с единым центром полимеризации, такие как металлоценовые катализаторы, представляют собой каталитические соединения, в которых каждая молекула катализатора содержит один или лишь несколько центров полимеризации. Катализаторы с единым центром полимеризации зачастую обеспечивают получение сополимеров полиэтилена, которые имеют узкое молекулярно-массовое распределение. Хотя существуют катализаторы с единым центром полимеризации, которые обеспечивают получение более широкого молекулярно-массового распределения, такие катализаторы зачастую демонстрируют сужение молекулярно-массового распределения при повышении температуры реакции, например, для повышения производительности. Кроме того, катализатор с единым центром полимеризации зачастую обеспечивает внедрение сомономера в молекулы сополимера полиэтилена с относительно равномерной скоростью. Молекулярно-массовое распределение (MWD) и количество внедренного сомономера может быть использовано для определения SCBD. Для сополимера этилена и альфа-олефина, за счет внедрения сомономера при полимеризации в полимерной цепи, обычно образуются короткие боковые цепи (SCB) полимерной цепи. Распределение коротких боковых цепей (SCBD) относится к распределению коротких боковых цепей в молекуле или среди разных молекул, образующих полимер полиэтилена. Если количество SCB варьируется среди молекул полиэтилена, то о смоле говорят, что она имеет «широкое» SCBD. Если количество SCB является одинаковым среди молекул полиэтилена с разной длиной цепи, то SCBD называют «узким». Известно, что SCBD влияет на свойства сополимеров, например, жесткость, прочность, содержание экстрагируемых веществ, стойкость к растрескиванию под действием окружающей среды и термическая сварка, среди прочих свойств. SCBD полиолефина может быть легко измерено методами, известными в данной области техники, например, элюционное фракционирование при повышении температуры (TREF) или анализ фракционирования при кристаллизации (CRYSTAF). MWD и SCBD полиолефина в значительной степени обусловлены типом используемого катализатора и зачастую являются постоянными для данной каталитической системы. Катализаторы Циглера-Натта и катализаторы на основе хрома обеспечивают получение полимеров с широким SCBD, тогда как металлоценовые катализаторы обычно обеспечивают получение полимеров с узким SCBD. В промышленности давно известно, что существуют проблемы выбора компромиссных решений среди различных свойств продукта; наиболее заметны проблемы выбора среди жесткости, прочности и технологичности (S/T/P). С появлением металлоценов в 1990-х некоторые из указанных проблем были в значительной степени смягчены благодаря тщательной работе с молекулярной структурой и составом продукта.

Применение нескольких предкатализаторов, которые имеют одну подложку, смешанных с активатором, таким как метилалюминоксан на диоксиде кремния (SMAO), может обеспечивать экономическое преимущество вследствие получения продукта в одном реакторе, а не в нескольких реакторах. Кроме того, применение одной подложки также способствует однородному смешиванию полимеров и улучшению технологичности по сравнению с получением смеси полимеров с разной Mw и плотностью независимо на нескольких катализаторах в одном реакторе. В данном контексте предкатализатор представляет собой каталитическое соединение до воздействия активатора. Катализаторы могут быть нанесены на общую подложку в ходе одной операции или могут быть использованы во время балансировки, когда к катализаторам на подложке добавляют один или более дополнительных катализаторов.

Плотность сополимера полиэтилена указывает на внедрение сомономера в полимер, при этом более низкая плотность указывает на более высокую степень внедрения. Разность плотностей низкомолекулярного (LMW) компонента и высокомолекулярного (HMW) компонента должна быть предпочтительно более примерно 0,02 или более примерно 0,04, при этом HMW компонент имеет более низкую плотность, чем LMW компонент. Указанные факторы могут быть подобраны регулированием MWD и SCBD, которые, в свою очередь, могут быть подобраны изменением относительного количества двух предкатализаторов на подложке. Оно может быть подобрано при получении предкатализаторов, например, нанесением двух катализаторов на одну подложку. В некоторых вариантах реализации относительные количества предкатализаторов могут быть подобраны добавлением одного из компонентов в каталитическую смесь по пути в реактор в процессе, называемом «балансировкой». Обратная информация, полученная относительно данных о свойствах полимера, может быть использована для регулирования количества добавляемого катализатора. Известно, что металлоцены (MCN) хорошо балансируют с другими катализаторами.

Кроме того, из ограниченного количества катализаторов могут быть получены многие полимеры с различными MWD, SCBD и LCBD. Для этого предкатализаторы должны хорошо балансировать на подложках активатора. Два параметра, которые способствуют этому, представляют собой растворимость в алкановых растворителях и быстрое нанесение на каталитическую суспензию по пути в реактор. Это способствует применению MCN для достижения контролируемых MWD, SCBD и LCBD. Могут быть применены технологии выбора катализаторов, которые могут быть использованы для получения композиций с требуемой молекулярной массой, включая полимерные системы с BOCD.

На фиг. 1 представлен график 100 молекулярно-массовых распределений системы из двух катализаторов, которая содержит первый катализатор, представляющий собой металлоценовый катализатор или неметаллоценовый катализатор, и второй катализатор, представляющий собой другой металлоцен, в соответствии с вариантами реализации, описанными в настоящем документе. На графике 100 ось x 102 представляет собой log молекулярной массы, а ось y 104 представляет собой молекулярно-массовое распределение, т.е. количество каждой присутствующей молекулярной массы. Каждый из катализаторов может быть выбран так, чтобы способствовать образованию компонента с определенной молекулярной массой. Например, для получения низкомолекулярного компонента 106 может быть выбран металлоценовый катализатор, такой как структура (II-A) или структура (II-B). Другой металлоцен, такой как катализатор, представленный структурой (I), или неметаллоцен может быть выбран для получения высокомолекулярного компонента 108. Компоненты с отдельными молекулярными массами образуют одну кривую 110 молекулярно-массового распределения (MWD) полимера. Могут быть выбраны другие металлоценовые катализаторы, описанные в настоящем документе. Выбор конкретных металлоценовых катализаторов может зависеть от требуемого последующего применения готовой полимерной смолы, такого как получение пленок, применение при выдувном формовании, трубное применение и т.д.

В целом, смешанная каталитическая система обеспечивает получение полимера со смесью преимущественных свойств вследствие тщательно подобранной комбинации молекулярно-массового распределения и распределения состава. Возможность регулирования молекулярно-массового распределения (MWD) и распределения состава (CD) системы обычно крайне необходимо для определения технологичности и прочности полученного полимера.

Указанные факторы могут быть подобраны регулированием MWD, которое, в свою очередь, может быть подобрано изменением относительного количества комбинации предкатализаторов на подложке. Оно может быть подобрано при получении предкатализаторов, например, нанесением трех или более катализаторов на одну подложку. В некоторых вариантах реализации относительные количества предкатализаторов могут быть подобраны добавлением одного из компонентов в качестве балансировки каталитической смеси, подаваемой в реактор. Обратная информация, полученная относительно данных о свойствах полимера, может быть использована для регулирования количества добавляемого катализатора.

Таким образом, в некоторых вариантах реализации предложена система полимеризации, способ и каталитическая система для получения полиэтилена. Технологии включают полимеризацию этилена в присутствии каталитической системе в реакторе с получением полиэтилена, при этом каталитическая система содержит первый катализатор, такой как металлоценовый катализатор, и второй катализатор, такой как другой металлоценовый катализатор или неметаллоценовый катализатор. Условия в реакторе и количество второго катализатора (или отношение второго катализатора к первому катализатору), подаваемого в реактор, могут быть подобраны для регулирования индекса расплава (MI) (I-2) и плотности полиэтилена на основании требуемого индекса текучести расплава (MFR) (I-21/I-2) и требуемой комбинации MWD и CD. Регулируемые условия в реакторе могут представлять собой рабочую температуру реактора, концентрацию сомономера и/или концентрацию водорода в полимеризационной смеси в реакторе и т.п. Концентрации реагентов могут быть подобраны для достижения требуемого MI и/или требуемой плотности полиэтилена, например, в данном диапазоне MFR полиэтилена. В различных примерах MI (I-2) полиэтилена составляет от 0,5 до 1,0 град./мин., а плотность полиэтилена составляет от 0,916 до 0,926 г/см3.

В некоторых вариантах реализации первый катализатор содержит металлоценовый катализатор HfP, а второй катализатор представляет собой металлоцен Eth-Ind. Кроме того, каталитическая система может представлять собой каталитическую систему на общей подложке. Кроме того, второй катализатор может быть добавлен в качестве балансировочного катализатора в суспензию, содержащую первый катализатор, подаваемую в реактор. Одна подложка может быть пропитана первым катализатором и вторым катализатором. Кроме того, в некоторых вариантах реализации первый катализатор промотирует полимеризацию этилена в высокомолекулярную часть полиэтилена, а второй катализатор промотирует полимеризацию этилена в низкомолекулярную часть полиэтилена. И снова, количество второго катализатора (или соотношение балансировочного катализатора), подаваемого в реактор полимеризации, может быть подобрано вместе с условиями в реакторе для регулирования свойств полиолефина, например, при данном MFR.

В других вариантах реализации предложена система и способ получения полиэтилена, включающие: полимеризацию этилена в присутствии каталитической системы в реакторе с получением полиэтилена, при этом каталитическая система содержит первый катализатор и второй катализатор; и регулирование температуры в реакторе, концентрации водорода в реакторе и количества второго катализатора, подаваемого в реактор, с получением диапазона индекса текучести расплава (MFR) полиэтилена при сохранении плотности и индекса расплава (MI) полиэтилена. Первоначальное количество второго катализатора может быть нанесено на подложку вместе с первым катализатором до подачи в реактор. Отрегулированное количество второго катализатора, подаваемого в реактор, может представлять собой соотношение балансировочного катализатора. В некоторых вариантах реализации первый катализатор промотирует полимеризацию этилена в высокомолекулярную часть полиэтилена, и при этом второй катализатор промотирует полимеризацию этилена в низкомолекулярную часть полиэтилена. В некоторых вариантах реализации регулирование MI происходит по существу независимо от регулирования MFR. В конкретных вариантах реализации концентрация водорода в реакторе, выраженная как соотношение водорода к этилену в реакторе, представляет собой главную регулируемую переменную для MI, соотношение сомономера (например, 1-гексена) к этилену в реакторе представляет собой главную регулируемую переменную для плотности, а температура в реакторе и количество второго катализатора, подаваемого в реактор в виде соотношения балансировочного катализатора, представляют собой главные регулируемые переменные для MFR. В различных примерах MFR составляет от 20 до 45, плотность составляет от 0,912 до 0,940, и MI составляет от 0,1 град./10 мин. до 100 град./10 мин.

В других вариантах реализации предложена система и способ получения полиэтилена, включающие: полимеризацию этилена в присутствии каталитической системы в реакторе с получением полиэтилена, при этом каталитическая система содержит первый катализатор и второй катализатор; и регулирование условий в реакторе и количества второго катализатора, подаваемого в реактор, для обеспечения диапазона индекса расплава (MI).

Для получения полимеров и композиций с описанной молекулярной массой могут быть использованы различные каталитические системы и компоненты. Они описаны в представленных ниже разделах. В первом разделе рассмотрены каталитические соединения, которые могут быть использованы в различных вариантах реализации, включая первый металлоценовый и второй металлоценовый катализаторы, среди прочих. Во втором разделе описано получение каталитических суспензий, которые могут быть использованы для осуществления описанных технологий. В третьем разделе описаны подложки, которые могут быть использованы. В четвертом разделе описаны активаторы катализаторов, которые могут быть использованы. В пятом разделе описаны растворы каталитических компонентов, которые могут быть использованы для внесения дополнительных катализаторов в балансировочные системы. В процессах газофазной полимеризации могут быть использованы агенты статического регулирования или сплошности, которые описаны в пятом разделе. Реактор газофазной полимеризации с балансировочной системой питания описан в шестом разделе. Применение каталитической композиции для регулирования свойств продукта описано в шестом разделе, а иллюстративный процесс полимеризации описан в седьмом разделе. Примеры осуществления описанных способов включены в восьмой раздел.

Каталитические соединения

Металлоценовые каталитические соединения

Металлоценовые каталитические соединения могут содержать «полусэндвичевые» и/или «полностью сэндвичевые» соединения, имеющие один или более лигандов Cp (циклопентадиенил и лиганды, изолобальные циклопентадиенилу), связанных с по меньшей мере одним атомом металла из групп 3-12, и одну или более уходящих групп, связанных с по меньшей мере одним атомом металла. В данном контексте все упоминания периодической таблицы элементов и ее групп относятся к новой системе (NEW NOTATION), опубликованной в книге HAWLEY, CONDENSED CHEMICAL DICTIONARY, тринадцатое издание, John Wiley & Sons, Inc., (1997) (представленную с разрешения ИЮПАК), за исключением случаев, в которых сделана ссылка на предыдущую форму ИЮПАК, записанную римскими цифрами (также представленную в том же источнике), или за исключением случаев, в которых указано иное.

Лиганды Cp представляют собой одно или более колец или кольцевых систем, по меньшей мере часть которых содержит π-связанные системы, такие как циклоалкадиенильные лиганды и гетероциклические аналоги. Кольцо(-а) или кольцевая система(-ы) обычно содержит атомы, выбранные из группы, состоящей из атомов групп 13-16, и, в конкретном иллюстративном варианте реализации, атомы, которые образуют лиганды Cp, выбраны из группы, состоящей из углерода, азота, кислорода, кремния, серы, фосфора, германия, бора, алюминия и их комбинаций, где атомы углерода составляют по меньшей мере 50% кольцевых членов. В более конкретном иллюстративном варианте реализации лиганд(-ы) Cp выбраны из группы, состоящей из замещенных и незамещенных циклопентадиенильных лигандов и лигандов, изолобальных циклопентадиенилу, неограничивающие примеры которых включают циклопентадиенил, инденил, флуоренил и другие структуры. Дополнительные неограничивающие примеры таких лигандов включают циклопентадиенил, циклопентафенантренил, инденил, бензинденил, флуоренил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фенантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8H-циклопента[a]аценафтиленил, 7H-дибензофлуоренил, индено[1,2-9]антрен, тиофеноинденил, тиофенофлуоренил, их гидрированные варианты (например, 4,5,6,7-тетрагидроинденил или «H4 Ind»), их замещенные варианты (более подробно рассмотренные и описанные ниже), а также их гетероциклические варианты.

Атом металла «M» металлоценового каталитического соединения может быть выбран из группы, состоящей из атомов групп 3-12, а также атомов лантаноидной группы в одном иллюстративном варианте реализации; и выбран из группы, состоящей из атомов групп 3-10 в более конкретном иллюстративном варианте реализации, и выбран из группы, состоящей из Sc, Ti, Zr, Hf, V, Nb, Ta, Mn, Re, Fe, Ru, Os, Co, Rh, Ir и Ni в еще более конкретном иллюстративном варианте реализации; и выбран из группы, состоящей из атомов групп 4, 5 и 6 в еще более конкретном иллюстративном варианте реализации; и из атомов Ti, Zr, Hf в еще более конкретном иллюстративном варианте реализации; и Zr в еще более конкретном иллюстративном варианте реализации. Степень окисления атома металла «M» может составлять от 0 до +7 в одном иллюстративном варианте реализации; и в более конкретном иллюстративном варианте реализации может составлять +1, +2, +3, +4 или +5; и в еще более конкретном иллюстративном варианте реализации может составлять +2, +3 или +4. Группы, связанные с атомом металла «M», являются такими, чтобы соединения, описанные ниже на формулах и структурах, были электрически нейтральными, если не указано иное. Лиганд Cp образует по меньшей мере одну химическую связь с атомом металла M с образованием «металлоценового каталитического соединения». Лиганды Cp отличаются от уходящих групп, связанных с каталитическим соединением, тем, что они не являются в значительной степени восприимчивыми к реакциям замещения/отщепления.

Одно или более металлоценовых каталитических соединений могут быть представлены структурой (VI):

CpACpBMXn,

в которой M является такими, как описано выше; каждый X химически связан с M; каждая группа Cp химически связана с M; и n равен 0 или целому числу от 1 до 4, и равен 1 или 2 в конкретном иллюстративном варианте реализации.

Лиганды, обозначенные как CpA и CpB в структуре (VI), могут быть одинаковыми или различными циклопентадиенильными лигандами или лигандами, изолобальными циклопентадиенилу, любой из которых или оба могут содержать гетероатомы, и любой из которых или оба могут быть замещены группой R. В по меньшей мере одном конкретном варианте реализации CpA и CpB независимо выбраны из группы, состоящей из циклопентадиенила, инденила, тетрагидроинденила, флуоренила и их замещенных производных.

Каждый CpA и CpB в структуре (VI) может быть независимо незамещенным или замещенным любой из групп заместителей R или их комбинацией. Неограничивающие примеры групп заместителей R, используемых в структуре (VI), а также в качестве кольцевых заместителей в структурах, рассмотренных и описанных ниже, включают группы, выбранные из группы, состоящей из водородных радикалов, алкилов, алкенилов, алкинилов, циклоалкилов, арилов, ацилов, ароилов, алкокси, арилокси, алкилтиолов, диалкиламинов, алкиламидо, алкоксикарбонилов, арилоксикарбонилов, карбамоилов, алкил- и диалкилкарбамоилов, ацилокси, ациламино, ароиламино и их комбинаций. Более конкретные неорганичивающие примеры алкильных заместителей R в структурах (VI)-(XI) включают метильные, этильные, пропильные, бутильные, пентильные, гексильные, циклопентильные, циклогексильные, бензильные, фенильные, метилфенильные и трет-бутилфенильные группы и т.п., включая все их изомеры, например, трет-бутил, изопропил и т.п. Другие возможные радикалы включают замещенные алкилы и арилы, такие как, например, фторметил, фторэтил, дифторэтил, йодпропил, бромгексил, хлорбензил, замещенные углеводородным радикалом органометаллоидные радикалы, включая триметилсилил, триметилгермил, метилдиэтилсилил и т.п., а также замещенные галогенуглеводородным радикалом органометаллоидные радикалы, включая трис(трифторметил)силил, метилбис(дифторметил)силил, бромметилдиметилгермил и т.п.; и радикалы дизамещенного бора, включая, например, диметилбор; и радикалы дизамещенных атомов группы 15, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин, а также радикалы группы 16, включая метокси, этокси, пропокси, фенокси, метилсульфид и этилсульфид. Другие группы заместителя R включают, но не ограничиваются ими, олефины, такие как олефиновые ненасыщенные заместители, включая винил-концевые лиганды, такие как, например, 3-бутенил, 2-пропенил, 5-гексенил и т.п. В одном иллюстративном варианте реализации по меньшей мере две группы R (две соседние группы R в конкретном иллюстративном варианте реализации) связаны с образованием кольцевой структуры, имеющей от 3 до 20 атомов, выбранных из группы, состоящей из углерода, азота, кислорода, фосфора, кремния, германия, алюминия, бора и их комбинаций. Кроме того, группа заместителя R, такая как 1-бутанил, может образовывать связывающую ассоциацию с элементом M.

Каждая уходящая группа или X в структуре (VI), представленной выше, и в структурах (VII)-(IX), представленных ниже, независимо выбрана из группы, состоящей из: ионов галогена, гидридов, C1 – C12 алкилов, C2 – C12 алкенилов, C6 – C12 арилов, C7 – C20 алкиларилов, C1 – C12 алкокси, C6 – C16 арилокси, C7 – C8 алкиларилокси, C1 – C12 фторалкилов, C6 – C12 фторарилов и C1 – C12 углеводородов, содержащих гетероатом, и их замещенных производных, в более конкретном иллюстративном варианте реализации; гидрида, ионов галогена, C1 – C6 алкилов, C2 – C6 алкенилов, C7 – C18 алкиларилов, C1 – C6 алкокси, C6 – C14 арилокси, C7 – C16 алкиларилокси, C1 – C6 алкилкарбоксилатов, C1 – C6 фторированных алкилкарбоксилатов, C6 – C12 арилкарбоксилатов, C7 – C18 алкиларилкарбоксилатов, C1 – C6 фторалкилов, C2 – C6 фторалкенилов и C7 – C18 фторалкиларилов, в еще более конкретном иллюстративном варианте реализации; гидрида, хлорида, фторида, метила, фенила, фенокси, бензокси, тозила, фторметилов и фторфенилов, в еще более конкретном иллюстративном варианте реализации; C1 – C12 алкилов, C2 – C12 алкенилов, C6 – C12 арилов, C7 – C20 алкиларилов, замещенных C1 – C12 алкилов, замещенных C6 – C12 арилов, замещенных C7 – C20 алкиларилов и C1 – C12 алкилов, содержащих гетероатом, C1 – C12 арилов, содержащих гетероатом, и C1 – C12 алкиларилов, содержащих гетероатом, в еще более конкретном иллюстративном варианте реализации; хлорида, фторида, C1 – C6 алкилов, C2 – C6 алкенилов, C7 – C18 алкиларилов, галогенированных C1 – C6 алкилов, галогенированных C2 – C6 алкенилов и галогенированных C7 – C18 алкиларилов, в еще более конкретном иллюстративном варианте реализации; хлорида, метила, этила, пропила, фенила, метилфенила, диметилфенила, триметилфенила, фторметилов (моно-, ди- и трифторметилов) и фторфенилов (моно-, ди-, три-, тетра- и пентафторфенилов), в еще более конкретном иллюстративном варианте реализации.

Другие неограничивающие примеры групп X включают амиды, амины, фосфины, простые эфиры, карбоксилаты, диены, углеводородные радикалы, содержащие от 1 до 20 атомов углерода, фторированные углеводородные радикалы (например, -C6F5 (пентафторфенил)), фторированные алкилкарбоксилаты (например, CF3C(O)O−), гидриды, ионы галогенов и их комбинации. Другие примеры лигандов X включают алкильные группы, такие как циклобутильные, циклогексильные, метильные, гептильные, толильные, трифторметильные, тетраметиленовые, пентаметиленовые, метилиденовые, метилокси, этилокси, пропокси, фенокси, бис(N-метиланилидные), диметиламидные, диметилфосфидные радикалы и т.п. В одном иллюстративном варианте реализации два или более X образуют часть конденсированного кольца или кольцевой системы. В по меньшей мере одном конкретном варианте реализации X может представлять собой уходящую группу, выбранную из группы, состоящей из хлорид-ионов, бромид-ионов, C1 – C10 алкилов и C2 – C12 алкенилов, карбоксилатов, ацетилацетонатов и алкоксидов.

Металлоценовое каталитическое соединение включает соединения структуры (VI), где CpA и CpB связаны друг с другом мостиком посредством по меньшей мере одной мостиковой группы (A), так что структура представлена структурой (VII):

CpA(A)CpBMXn.

Такие мостиковые соединения, представленные структурой (VII), известны как «мостиковые металлоцены». Элементы CpA, CpB, M, X и n в структуре (VII) являются такими, как описано выше для структуры (VI); где каждый лиганд Cp химически связан с M, и (A) химически связан с каждым Cp. Мостиковая группа (A) может содержать двухвалентную углеводородную группу, содержащую по меньшей мере один атом группы 13-16, такой как, но не ограничиваясь ими, по меньшей мере один из атома углерода, кислорода, азота, кремния, алюминия, бора, германия, олова и их комбинаций; где указанный гетероатом также может быть C1 – C12 алкил- или арил-замещенным для удовлетворения требования нейтральной валентности. В по меньшей мере одном конкретном варианте реализации мостиковая группа (A) также может содержать группы заместителя R, описанные выше (для структуры (VI)), включая радикалы галогена и железо. В по меньшей мере одном конкретном варианте реализации мостиковая группа (A) может быть представлена C1 – C6 алкиленами, замещенными C1 – C6 алкиленами, кислородом, серой, R′2C═, R′2Si═, ═Si(R′)2Si(R′ 2 )═, R′2Ge═ и R′P═, где «═» представляет собой две химические связи, R′ независимо выбран из группы, состоящей из гидрида, углеводородного радикала, замещенного углеводородного радикала, галогенуглеводородного радикала, замещенного галогенуглеводородного радикала, замещенного углеводородным радикалом органометаллоида, замещенного галогенуглеводородным радикалом органометаллоида, дизамещенного бора, дизамещенных атомов группы 15, замещенных атомов группы 16 и радикала галогена; и где два или более R′ могут быть связаны с образованием кольца или кольцевой системы. В по меньшей мере одном конкретном варианте реализации мостиковое металлоценовое каталитическое соединение структуры (VII) содержит две или более мостиковых групп (A). В одном или более вариантах реализации (A) может представлять собой двухвалентную мостиковую группу, связанную с CpA и CpB, выбранную из группы, состоящей из двухвалентных C1 – C20 углеводородных радикалов и C1– C20 углеводородных радикалов, содержащих гетероатом, где углеовдородные радикалы, содержащие гетероатом, содержат от одного до трех гетероатомов.

Мостиковая группа (A) может содержать метилен, этилен, этилиден, пропилиден, изопропилиден, дифенилметилен, 1,2-диметилэтилен, 1,2-дифенилэтилен, 1,1,2,2-тетраметилэтилен, диметилсилил, диэтилсилил, метилэтилсилил, трифторметилбутилсилил, бис(трифторметил)силил, ди(н-бутил)силил, ди(н-пропил)силил, ди(изопропил)силил, ди(н-гексил)силил, дициклогексилсилил, дифенилсилил, циклогексилфенилсилил, трет-бутилциклогексилсилил, ди(трет-бутилфенил)силил, ди(п-толил)силил и соответствующие фрагменты, в которых атом Si заменен на атом Ge или C; а также диметилсилил, диэтилсилил, диметилгермил и диэтилгермил.

Мостиковая группа (A) также может быть циклической, имеющей, например, от 4 до 10 кольцевых членов; в более конкретном иллюстративном варианте реализации мостиковая группа (A) может иметь от 5 до 7 кольцевых членов. Кольцевые члены могут быть выбраны из элементов, упомянутых выше, и, в конкретном варианте реализации, могут быть выбраны из одного или более из B, C, Si, Ge, N и O. Неограничивающие примеры кольцевых структур, которые могут присутствовать в качестве мостикового фрагмента или его части, представляют собой циклобутилиден, циклопентилиден, циклогексилиден, циклогептилиден, циклооктилиден и соответствующие кольца, в которых один или два атома углерода заменены по меньшей мере одним из Si, Ge, N и O. В одном или более вариантах реализации один или два атома углерода могут быть заменены по меньшей мере одним из Si и Ge. Расположение связей между кольцом и группами Cp может быть цис-, транс- или их комбинацией.

Циклические мостиковые группы (A) могут быть насыщенными или ненасыщенными и/или могут содержать один или более заместителей, и/или могут быть конденсированными с одной или более другими кольцевыми структурами. При их наличии, один или более заместителей могут быть, по меньшей мере в одном конкретном варианте реализации, выбраны из группы, состоящей из углеводородного радикала (например, алкила, такого как метил) и галогена (например, F, Cl). Одна или более групп Cp, с которыми могут быть необязательно конденсированы вышеуказанные циклические мостиковые фрагменты, могут быть насыщенными или ненасыщенными, и они выбраны из группы, состоящей из групп, имеющих от 4 до 10, более конкретно, 5, 6 или 7 кольцевых членов (выбранных из группы, состоящей из C, N, O и S, в конкретном иллюстративном варианте реализации), таких как, например, циклопентил, циклогексил и фенил. Кроме того, такие кольцевые структуры сами могут быть конденсированными, как, например, в случае нафтильной группы. Кроме того, указанные (необязательно конденсированные) кольцевые структуры могут иметь один или более заместителей. Иллюстративные, неограничивающие примеры указанных заместителей представляют собой углеводородные (в частности, алкильные) группы и атомы галогена. Лиганды CpA и CpB в структуре (VI) и (VII) могут отличаться друг от друга. Лиганды CpA и CpB в структуре (VI) и (VII) могут быть одинаковыми. Металлоценовое каталитическое соединение может включать мостиковые монолигандные металлоценовые соединения (например, моноциклопентадиенильные каталитические компоненты).

Подразумевается, что металлоценовые каталитические компоненты, рассмотренные и описанные выше, включают их структурные или оптические, или энантиомерные изомеры (рацемические смеси) и, в одном иллюстративном варианте реализации, могут быть чистым энантиомером. В данном контексте одиночное, мостиковое, асимметрично замещенное металлоценовое каталитическое соединение, имеющее рацемический и/или мезо-изомер, само по себе не составляет по меньшей мере два разных мостиковых металлоценовых каталитических компонента.

Количество компонента переходного металла в одном или более металлоценовых каталитических соединениях в каталитической системе может составлять от примерно 0,2 масс. %, примерно 3 масс. %, примерно 0,5 масс. % или примерно 0,7 масс. % до примерно 1 масс. %, примерно 2 масс. %, примерно 2,5 масс. %, примерно 3 масс. %, примерно 3,5 масс. % или примерно 4 масс. % от общей массы каталитической системы.

Металлоценовые каталитические соединения могут содержать любую комбинацию любого варианта реализации, рассмотренного и описанного в настоящем документе. Например, металлоценовое каталитическое соединение может содержать, но не ограничивается ими, бис(н-бутилциклопентадиенил)цирконий (CH3)2, бис(н-бутилциклопентадиенил)цирконий Cl2, бис(н-бутилциклопентадиенил)цирконий Cl2, (н-пропилциклопентадиенил, тетраметилциклопентадиенил)цирконий Cl2, [(пентаметилфенилNCH2CH2)2NH]ZrBn2, [(пентаметилфенилNCH2CH2)2O]ZrBn2 или любые их комбинации. Предусмотрены другие металлоценовые каталитические соединения.

Хотя каталитические соединения могут быть записаны или изображены с метильными, хлор- или фенильными уходящими группами, присоединенными к центральному атому металла, понятно, что указанные группы могут быть другими без изменения рассматриваемого катализатора. Например, каждый из указанных лигандов может независимо представлять собой бензилную группу (Bn), метильную группу (Me), группу хлора (Cl), группу фтора (F) или любое количество других групп, включая органические группы или гетероатомные группы. Кроме того, указанные лиганды изменяются в процессе реакции, поскольку предкатализатор превращается в активный катализатор для реакции.

Атом группы 15 и неметаллоценовые каталитические соединения

Каталитическая система может содержать одно или более каталитических соединений, содержащих металл группы 15. В данном контексте они названы неметаллоценовыми каталитическими соединениями. Соединение, содержащее металл группы 15, обычно содержит атом металла группы 3-14, группы 3-7 или атом металла группы 4-6. Во многих вариантах реализации соединение, содержащее металл группы 15, содержит атом металла группы 4, связанный с по меньшей мере одной уходящей группой и связанный также с по меньшей мере двумя атомами группы 15, по меньшей мере одна из которых связана также с атомом группы 15 или 16 через другую группу.

В одном или более вариантах реализации по меньшей мере один из атомов группы 15 связан также с атомом группы 15 или 16 через другую группу, которая может представлять собой C1 – C20 углеводородную группу, содержащую гетероатом группу, кремний, германий, олово, свинец или фосфор, где атом группы 15 или 16 также может быть не связан ни с чем или связан с водородом, группой, содержащей атом группы 14, галогеном или содержащей гетероатом группой, и где каждый из двух атомов группы 15 связан также с циклической группой и может быть необязательно связан с водородом, галогеном, гетероатомом или углеводородной группой, или содержащей гетероатом группой.

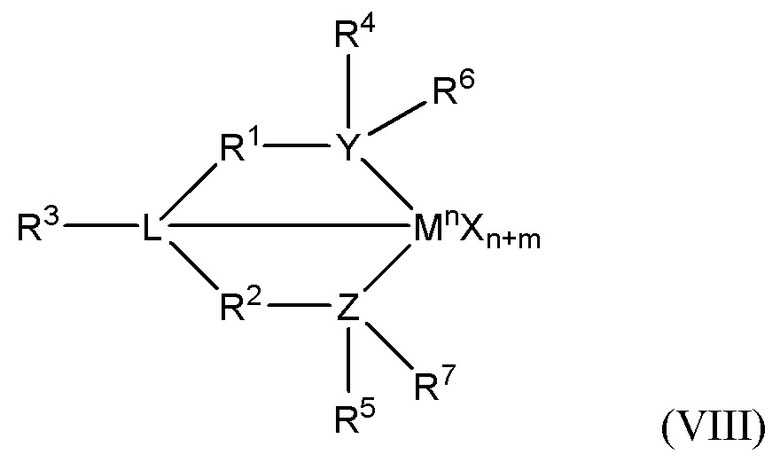

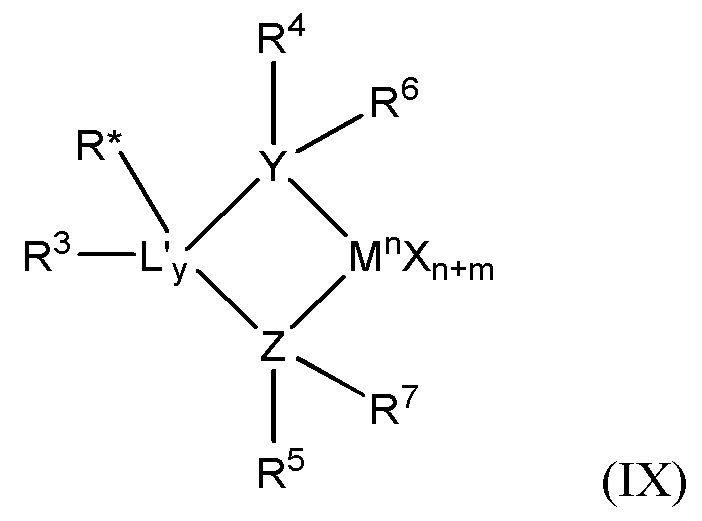

Соединения, содержащие металл группы 15, могут быть более конкретно описаны структурами (VIII) или (IX):

где M представляет собой переходный металл группы 3-12 или металл основной группы 13 или 14, металл группы 4, 5 или 6. Во многих вариантах реализации M представляет собой металл группы 4, такой как цирконий, титан или гафний. Каждый X независимо представляет собой уходящую группу, такую как анионная уходящая группа. Уходящая группа может содержать водород, углеводородную группу, гетероатом, галоген или алкил; y равен 0 или 1 (если y равен 0, то группа L' отсутствует). Термин «n» представляет собой степень окисления M. В различных вариантах реализации n равен +3, +4 или +5. Во многих вариантах реализации n равен +4. Термин «m» представляет собой формальный заряд лиганда YZL или YZL' и равен 0, -1, -2 или -3 в различных вариантах реализации. Во многих вариантах реализации m равен -2. L представляет собой элемент группы 15 или 16, такой как азот или кислород; L' представляет собой элемент группы 15 или 16 или группу, содержащую элемент группы 14, такую как углерод, кремний или германий. Y представляет собой элемент группы 15, такой как азот или фосфор. Во многих вариантах реализации Y представляет собой азот. Z представляет собой элемент группы 15, такой как азот или фосфор. Во многих вариантах реализации Z представляет собой азот. R1 и R2 независимо представляют собой C1 – C20 углеводородную группу, содержащую гетероатом группу, имеющую до двадцати атомов углерода, кремния, германия, олова, свинца или фосфора. Во многих вариантах реализации R1 и R2 представляют собой C2 – C20 алкильную, арильную или аралкильную группу, такую как линейная, разветвленная или циклическая C2 – C20 алкильная группа или C2 – C6 углеводородная группа, такая как X, описанная выше в отношении структур (VI) и (VII). R1 и R2 также могут быть взаимосвязаны друг с другом. R3 может отсутствовать или может представлять собой углеводородную группу, водород, галоген, содержащую гетероатом группу. Во многих вариантах реализации R3 отсутствует, например, если L представляет собой кислород, или представляет собой водород или линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 20 атомов углерода. R4 и R5 независимо представляют собой алкильную группу, арильную группу, замещенную арильную группу, циклическую алкильную группу, замещенную циклическую алкильную группу, циклическую аралкильную группу, замещенную циклическую аралкильную группу или многокольцевую систему, зачастую имеющую до 20 атомов углерода. Во многих вариантах реализации R4 и R5 имеют от 3 до 10 атомов углерода или представляют собой C1 – C20 углеводородную группу, C1 – C20 арильную группу или C1 – C20 аралкильную группу, или содержащую гетероатом группу. R4 и R5 могут быть взаимосвязаны друг с другом. R6 и R7 независимо отсутствуют, представляют собой водород, алкильную группу, галоген, гетероатом или углеводородную группу, такую как линейная, циклическая или разветвленная алкильная группа, имеющая от 1 до 20 атомов углерода. Во многих вариантах реализации R6 и R7 отсутствуют. R* может отсутствовать или может представлять собой водород, группу, содержащую атом группы 14, галоген или содержащую гетероатом группу.

«Формальный заряд лиганда YZL или YZL'» означает заряд всего лиганда в отсутствие металла и уходящих групп X. «R1 и R2 также могут быть взаимосвязаны» означает, что R1 и R2 могут быть напрямую связаны друг с другом или могут быть связаны друг с другом через другие группы. «R4 и R5 также могут быть взаимосвязаны» означает, что R4 и R5 могут быть напрямую связаны друг с другом или могут быть связаны друг с другом через другие группы. Алкильная группа может представлять собой линейные, разветвленные алкильные радикалы, алкенильные радикалы, алкинильные радикалы, циклоалкильные радикалы, арильные радикалы, ацильные радикалы, ароильные радикалы, алкокси-радикалы, арилокси-радикалы, алкилтио-радикалы, диалкиламино-радикалы, алкоксикарбонильные радикал, арилоксикарбонильные радикалы, карбамоильные радикалы, алкил- или диалкилкарбамоильные радикалы, ацилокси-радикалы, ациламино-радикалы, ароиламино-радикалы, неразветвленные, разветвленные или циклические алкиленовые радикалы или их комбинации. Аралкильная группа по определению представляет собой замещенную арильную группу.

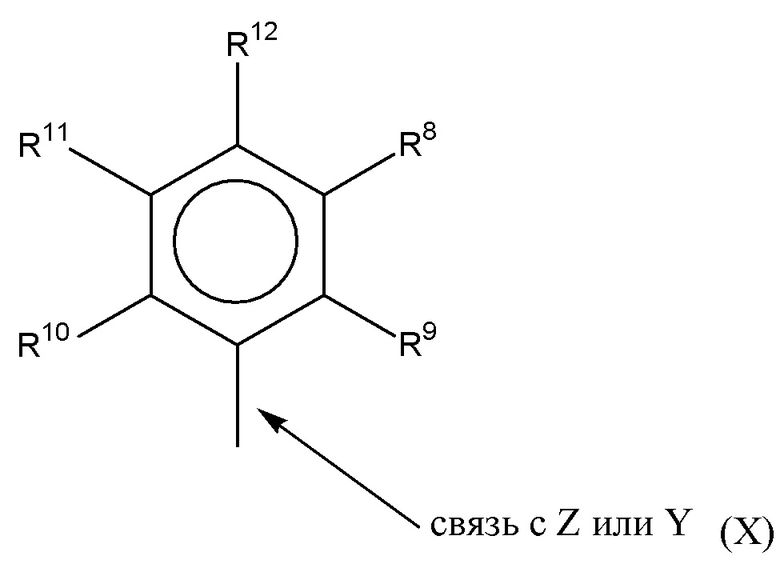

В одном или более вариантах реализации R4 и R5 независимо представляют собой группу, представленную следующей структурой (X).

Если R4 и R5 являются такими, как в формуле VII, R8 – R12, каждый независимо, представляют собой водород, C1 – C40 алкильную группу, галогенид, гетероатом, содержащую гетероатом группу, содержащую до 40 атомов углерода. Во многих вариантах реализации R8 – R12 представляют собой C1 – C20 линейную или разветвленную алкильную группу, такую как метильная, этильная, пропильная или бутильная группа. Любая из двух групп R может образовывать циклическую группу и/или гетероциклическую группу. Циклические группы могут быть ароматическими. В одном из вариантов реализации R9, R10 и R12 независимо представляют собой метильную, этильную, пропильную или бутильную группу (включая все изомеры). В другом варианте реализации R9, R10 и R12 представляют собой метильные группы, а R8 и R11 представляют собой водород.

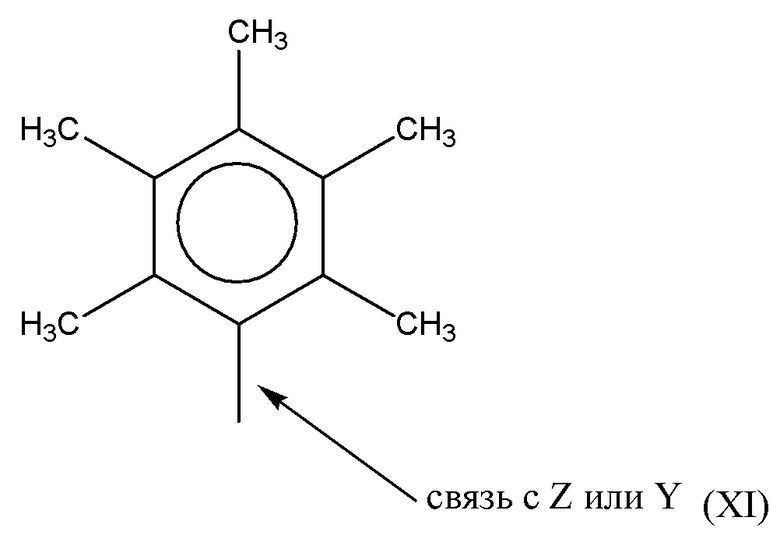

В одном или более вариантах реализации оба R4 и R5 представляют собой группу, представленную следующей структурой (XI).

Если R4 и R5 соответствуют структуре (XI), то M представляет собой металл группы 4, такой как цирконий, титан или гафний. Во многих вариантах реализации M представляет собой цирконий. Каждый из L, Y и Z может представлять собой азот. Каждый из R1 и R2 может представлять собой -CH2-CH2-. R3 может представлять собой водород, а R6 и R7 могут отсутствовать. Каталитическое соединение, содержащее металл группы 15, может быть представлено структурой (IV). В формуле IV Ph представляет собой фенил.

Формы катализатора

Каталитическая система может содержать каталитический компонент в суспензии, которая может содержать исходное каталитическое соединение и дополнительный раствор каталитического компонента, который добавляют в указанную суспензию. В целом, нанесение первого каталитического соединения на подложку происходит в исходной суспензии, в зависимости от его растворимости. Однако в некоторых вариантах реализации суспензия исходного каталитического компонента может не содержать катализаторов. В таком случае к суспензии может быть добавлено два или более растворов катализаторов для их нанесения на подложку.

В различных вариантах реализации может быть использовано любое количество комбинаций каталитических компонентов. Например, суспензия каталитического компонента может содержать активатор и подложку или активатор на подложке. Кроме того, суспензия может содержать каталитическое соединение в дополнение к активатору и подложке. Как уже было указано, каталитическое соединение в суспензии может быть на подложке.

Суспензия может содержать один или более активаторов и подложек, а также одно или более каталитических соединений. Например, суспензия может содержать два или более активаторов (таких как алюмоксан и модифицированный алюмоксан) и каталитическое соединение, или суспензия может содержать активатор на подложке и более одного каталитического соединения. В одном из вариантов реализации суспензия содержит подложку, активатор и два каталитических соединения. В другом варианте реализации суспензия содержит подложку, активатор и два разных каталитических соединения, которые могут быть добавлены в суспензию по отдельности или в комбинации. Суспензия, содержащая диоксид кремния и алюмоксан, может быть приведена в контакт с каталитическим соединением, оставлена для взаимодействия, а затем суспензию приводят в контакт с другим каталитическим соединением, например, в балансировочной системе.

Молярное соотношение металла в активаторе к металлу в каталитическом соединении в суспензии может составлять от 1000:1 до 0,5:1, от 300:1 до 1:1 или от 150:1 до 1:1. Суспензия может содержать материал подложки, который может быть любым инертным материалом носителя в виде частиц, известным в данной области техники, включая, но не ограничиваясь ими, диоксид кремния, пирогенный диоксид кремния, оксид алюминия, глину, тальк или другие материалы подложки, такие как описаны выше. В одном из вариантов реализации суспензия содержит диоксид кремния и активатор, такой как метилалюминоксан («MAO»), модифицированный метилалюминоксан («MMAO»), как описано далее.

Для облегчения комбинирования любых двух или более компонентов каталитической системы в суспензии или в балансировочном растворе катализатора может быть использован один или более разбавителей или носителей. Например, каталитическое соединение с единым центром полимеризации и активатор могут быть объединены друг с другом в присутствии толуола или другого инертного углеводорода или углеводородной смеси с получением каталитической смеси. Помимо толуола, другие подходящие разбавители могут включать, но не ограничиваются ими, этилбензол, ксилол, пентан, гексан, гептан, октан, другие углеводороды или любые их комбинации. Затем подложка, сухая или смешанная с толуолом, может быть добавлена к каталитической смеси, или смесь катализатора/активатора может быть добавлена к подложке.

Катализатор не ограничен суспензионной структурой, поскольку смешанная каталитическая система может быть получена на подложке и высушена. Затем высушенная каталитическая система может быть подана в реактор через систему сухой подачи.

Подложка

В данном контексте термины «подложка» и «носитель» использованы взаимозаменяемо и относятся к любому материалу подложки, включая пористые материалы подложки, такие как тальк, неорганические оксиды и неорганические хлориды. Одно или более каталитических соединений с единым центром полимеризации в суспензии могут быть нанесены на одну и ту же или на разные подложки вместе с активатором, или активатор может быть использован в форме без подложки, или может быть нанесен на другую подложку, чем подложка для каталитических соединений с единым центром полимеризации, или может быть использована любая их комбинация. Это может быть осуществлено с помощью любой технологии, обычно используемой в данной области техники. В данной области техники существует множество других способов нанесения на подложку каталитического соединения с единым центром полимеризации. Например, каталитическое соединение с единым центром полимеризации может содержать полимерсвязанный лиганд. Каталитические соединения с единым центром полимеризации в суспензии могут быть высушены распылением. Подложка, используемая для каталитического соединения с единым центром полимеризации, может быть функционализирована.

Подложка может представлять собой или может содержать один или более неорганических оксидов, например, элементов группы 2, 3, 4, 5, 13 или 14. Неорганические оксиды могут включать, но не ограничиваются ими, диоксид кремния, оксид алюминия, диоксид титана, оксид циркония, оксид бора, оксид цинка, оксид магния или любую их комбинацию. Иллюстративные комбинации неорганических оксидов могут включать, но не ограничиваются ими, оксид алюминия-диоксид кремния, диоксид кремния-диоксид титана, оксид алюминия-диоксид кремния-диоксид титана, оксид алюминия-оксид циркония, оксид алюминия-диоксид титана и т.п. Подложка может представлять собой или может содержать диоксид кремния, оксид алюминия или их комбинацию. В одном из вариантов реализации, описанных в настоящем документе, подложка представляет собой диоксид кремния.

Подходящие имеющиеся в продаже подложки из диоксида кремния могут включать, но не ограничиваются ими, ES757, ES70 и ES70W производства компании PQ Corporation. Подходящие имеющиеся в продаже подложки и диоксида кремния-оксида алюминия могут включать, но не ограничиваются ими, SIRAL® 1, SIRAL® 5, SIRAL® 10, SIRAL® 20, SIRAL® 28M, SIRAL® 30 и SIRAL® 40 производства SASOL®. В целом, в описанных балансировочных системах используют подложки катализаторов, содержащие силикагели с активаторами, такими как метилалюминоксаны (MAO), поскольку такие подложки могут лучше действовать для катализаторов на общей подложке.

Активатор

В данном контексте термин «активатор» может относиться к любому соединению или к комбинации соединений на подложке или без подложки, которые могут активировать каталитическое соединение или компонент с единым центром полимеризации, например, посредством образования катионных частиц каталитического компонента. Например, это может включать отщепление по меньшей мере одной уходящей группы (группы «X» в каталитических соединениях с единым центром полимеризации, описанных в настоящем документе) от металлического центра каталитического соединения/компонента с единым центром полимеризации. Активатор также может быть упомянут как «сокатализатор».

Например, активатор может содержать кислоту Льюиса или некоординирующий ионный активатор, или ионизирующий активатор, или любое другое соединение, включая основания Льюиса, алкилалюминий и/или сокатализаторы обычного типа. Помимо метилалюминоксана («MAO») и модифицированного метилалюминоксана («MMAO»), упомянутых выше, иллюстративные активаторы могут включать, но не ограничиваются ими, алюминоксан или модифицированный алюминоксан, и/или ионизирующие соединения, нейтральные или ионные, такие как три(н-бутил)аммония тетракис(пентафторфенил)бор), металлоидный предшественник трисперфторфенилбора, металлоидный предшественник трисперфторнафтилбора или любые их комбинации.

Алюминоксаны могут быть описаны как олигомерные соединения алюминия, имеющие субъединицы -Al(R)-O-, где R представляет собой алкильную группу. Примеры алюминоксанов включают, но не ограничиваются ими, метилалюминоксан («MAO»), модифицированный метилалюминоксан («MMAO»), этилалюминоксан, изобутилалюминоксан или их комбинации. Алюминоксаны могут быть получены гидролизом соответствующего соединения триалкилалюминия. MMAO могут быть получены гидролизом триметилалюминия и высшего триалкилалюминия, такого как триизобутилалюминий. MMAO, в целом, более растворимы в алифатических растворителях и более стабильны при хранении. Существует множество способов получения алюминоксанов и модифицированных алюминоксанов.

Как указано выше, в сочетании с алюминоксанами может быть использовано одно или более органоалюминиевых соединений, таких как одно или более алкилалюминиевых соединений. Например, алкилалюминиевые соединения, которые могут быть использованы, представляют собой этоксид диэтилалюминия, хлорид диэтилалюминия и/или гидрид диизобутилалюминия. Примеры триалкилалюминиевых соединений включают, но не ограничиваются ими, триметилалюминий, триэтилалюминий («TEAL»), тризиобутилалюминий («TiBAl»), три-н-гексилалюминий, три-н-октилалюминий, трипропилалюминий, трибутилалюминий и т.п.

Раствор каталитического компонента

Раствор каталитического компонента может содержать только одно каталитическое соединение, такое как металлоцен, или может содержать активатор помимо каталитического соединения. Раствор катализатора, используемый в процессе балансировки, может быть получен растворением каталитического соединения и необязательных активаторов в жидком растворителе. Жидкий растворитель может представлять собой алкан, такой как C5 – C30 алкан или C5 – C10 алкан. Также могут быть использованы циклические алканы, такие как циклогексан, и ароматические соединения, такие как толуол. Кроме того, в качестве растворителя может быть использовано минеральное масло. Используемый раствор должен быть жидким в условиях полимеризации и относительно инертным. В одном из вариантов реализации жидкость, используемая в растворе каталитического соединения, отлична от разбавителя, используемого в суспензии каталитического компонента. В другом варианте реализации жидкость, используемая в растворе каталитического соединения, является такой же, как разбавитель, используемый в суспензии каталитического компонента.

Если раствор катализатора содержит активатор и каталитическое соединение, то соотношение металла в активаторе к металлу в каталитическом соединении в растворе, может составлять от 1000:1 до 0,5:1, от 300:1 до 1:1 или от 150:1 до 1:1. В различных вариантах реализации активатор и каталитическое соединение присутствуют в растворе в количестве до примерно 90 масс. %, до примерно 50 масс. %, до примерно 20 масс. %, предпочтительно до примерно 10 масс. %, до примерно 5 масс. %, по меньшей мере 1 масс. % или от 100 ppm до 1 масс. % от массы растворителя и активатора или каталитического соединения.

Раствор каталитического компонента может содержать одно или более растворимых каталитических соединений, описанных в настоящем документе в разделе «Катализатор». Поскольку катализатор растворен в растворе, то необходима более высокая растворимость. Соответственно, каталитическое соединение в растворе каталитического компонента зачастую может содержать металлоцен, который имеет более высокую растворимость, чем другие катализаторы.

В процессе полимеризации, описанном ниже, любой из описанных выше растворов, содержащих каталитический компонент, может быть комбинирован с любой суспензией/суспензиями, содержащими каталитический компонент, описанными выше. Кроме того, может быть использовано более одного раствора каталитического компонента.

Добавка для сплошности/агент для статического регулирования

В процессах газофазного получения полиэтилена может быть необходимо использовать один или более агентов для статического регулирования для облегчения регулирования статических уровней в реакторе. В данном контексте агент статического регулирования представляет собой химическую композицию, которая при введении в реактор с псевдоожиженным слоем может влиять на статический заряд или изменять его (отрицательно, положительно или до нуля) в псевдоожиженном слое. Конкретный используемый агент для статического регулирования может зависеть от природы статического заряда, и выбор агента для статического регулирования может варьироваться в зависимости от получаемого полимера и используемых каталитических соединений с единым центром полимеризации.

Могут быть использованы агенты регулирования, такие как стеарат алюминия. Используемый агент статического регулирования может быть выбран на основании его способности принимать статический заряд в псевдоожиженном слое без ухудшения производительности. Другие подходящие агенты статического регулирования также могут включать дистеарат алюминия, этоксилированные амины и антистатические композиции, такие как композиции производства компании Innospec Inc., выпускаемые под торговым названием OCTASTAT. Например, OCTASTAT 2000 представляет собой смесь полисульфонового сополимера, полимерного полиамина и маслорастворимой сульфоновой кислоты.

Любой из вышеупомянутых агентов регулирования может быть использован в отдельности или в комбинации в качестве агента регулирования. Например, указанная карбоксилатная соль металла может быть комбинирована с аминосодержащим агентом регулирования (например, карбоксилатная соль металла с любым членом семейства KEMAMINE® (производства компании Crompton Corporation) или семейства продуктов ATMER® (производства компании ICI Americas Inc.).

Другие подходящие добавки для сплошности включают этилениминные добавки, подходящие для различных вариантов реализации, описанных в настоящем документе, которые могут включать полиэтиленимины, имеющие следующую общую формулу:

- (CH2 – CH2 – NH)n - ,

в которой n может быть равен от примерно 10 до примерно 10000. Полиэтиленимины могут быть линейными, разветвленными или гиперразветвленными (например, образующими дендритные или древовидные полимерные структуры). Они могут представлять собой гомополимер или сополимер этиленимина или их смеси (здесь и далее упоминаемые как полиэтиленимин(-ы)). Хотя в качестве полиэтиленимина могут быть использованы линейные полимеры, представленные химической формулой --[CH2-CH2-NH]--, могут быть использованы также материалы, имеющие первичные, вторичные и третичные ответвления. Промышленный полиэтиленимин может представлять собой соединение, имеющее ответвления этилениминного полимера.

Подходящие полиэтиленимины имеются в продаже у компании BASF Corporation под торговым названием Lupasol. Указанные соединения могут быть получены с широким диапазоном молекулярных масс и активности продукта. Примеры промышленных полиэтилениминов, выпускаемых компанией BASF, подходящих для применения согласно настоящему изобретению, включают, но не ограничиваются ими, Lupasol FG и Lupasol WF.

Другая подходящая добавка для сплошности может содержать смесь дистеарата алюминия и соединения типа этоксилированного амина, например, IRGASTAT AS-990 производства компании Huntsman (бывшая Ciba Specialty Chemicals). Смесь дистеарата алюминия и соединения типа этоксилированного амина может быть суспендирована в минеральном масле, например, Hydrobrite 380. Например, смесь дистеарата алюминия и соединения типа этоксилированного амина может быть суспендирована в минеральном масле так, что общая концентрация суспензии составляет от примерно 5 масс. % до примерно 50 масс. % или от примерно 10 масс. % до примерно 40 масс. %, или от примерно 15 масс. % до примерно 30 масс. %. Подходят и другие агенты для статического регулирования.

Добавка(-и) для сплошности или агент(-ы) для статического регулирования могут быть добавлены в реактор в количестве от 0,05 до 200 ppm от массы всех материалов, загружаемых в реактор, за исключением рецикла. В некоторых вариантах реализации добавка для сплошности может быть добавлена в количестве от 2 до 100 ppm или в количестве от 4 до 50 ppm.

Реактор газофазной полимеризации

На фиг. 2 представлено схематическое изображение системы 200 газофазного реактора, на котором показано добавление по меньшей мере двух катализаторов, по меньшей мере один из которых добавляют в качестве балансировочного катализатора. Суспензия каталитического компонента, предпочтительно суспензия в минеральном масле, содержащая по меньшей мере одну подложку и по меньшей мере один активатор, по меньшей мере один активатор на подложке и необязательные каталитические соединения, может быть помещена в емкость или сосуд 202 для катализатора. В одном из вариантов реализации сосуд 202 для катализатора представляет собой перемешиваемый сборный бак, выполненный с возможностью поддержания однородной концентрации твердых веществ. Раствор каталитического компонента, полученный смешиванием растворителя и по меньшей мере одного каталитического соединения и/или активатора, помещают в другую емкость, которая может быть обозначена как балансировочный бак 204. Затем суспензия каталитического компонента может быть комбинирована in-line с раствором каталитического компонента с получением готовой каталитической композиции. Зародышеобразователь 206, такой как диоксид кремния, оксид алюминия, пирогенный диоксид кремния или любое другое вещество в виде частиц, может быть добавлен в суспензию и/или раствор in-line или в емкостях 202 или 204. Таким же образом, могут быть in-line добавлены дополнительные активаторы или каталитические соединения. Например, вторая каталитическая суспензия, содержащая другой катализатор, может быть введена из второго бака для катализатора. Две каталитические суспензии могут быть использованы в качестве каталитической системы с добавлением или без добавления раствора катализатора из балансировочного бака.

Суспензия каталитического компонента и раствор могут быть смешаны in-line. Например, раствор и суспензия могут быть смешаны с помощью статического смесителя 208 или перемешивающей емкости (не показана). Смешивание суспензии каталитического компонента и раствора каталитического компонента должно быть достаточно продолжительным для обеспечения возможности диспергирования каталитического соединения, находящегося в растворе каталитического компонента, в суспензии каталитического компонента, так чтобы каталитический компонент, изначально находящийся в растворе, мигрировал в активатор на подложке, изначально находящийся в суспензии. Указанное комбинирование приводит к получению равномерной дисперсии каталитических соединений на активаторе на подложке с образованием каталитической композиции. Продолжительность контакта суспензии и раствора обычно составляет до примерно 220 минут, например, от примерно 1 до примерно 60 минут, от примерно 5 до примерно 40 минут или от примерно 10 до примерно 30 минут.

При комбинировании катализаторов, активатора и необязательной подложки или дополнительных сокатализаторов, в углеводородных растворителях непосредственно перед реактором полимеризации необходимо, чтобы указанное комбинирование обеспечивало получение нового катализатора полимеризации менее чем за 1 час, менее чем за 30 минут или менее чем за 15 минут. Более короткие промежутки времени являются более эффективными, поскольку новый катализатор становится готовым до введения в реактор, обеспечивая возможность увеличения скорости потоков.