Изобретение относится к способам получения функциональной керамики, которая может использоваться для извлечения гелия из газовых смесей, включая природный газ, и разделения его изотопов.

Для этих целей известно применение полимерных молекулярных сит, которые позволяют выделять гелий без его транспортировки до завода (Горынцева К. Ю., Кемалов Р. А. Технология мембранного выделения гелия, электронный ресурс http://www.econf.rae.ru/pdf/2016/02/5216.pdf) [1]. Так, например, технология извлечения гелия с использованием полимерных мембран включает две стадии, выдает 30% чистого гелия, при этом содержание СО2 в смеси снижается в 2–3 раза, но не исключается совсем, поэтому полученный с помощью полимерной мембраны газ требует дальнейшей доочистки. Керамические фильтрующие элементы выгодно отличаются от полимерных аналогов селективностью, т.к. керамика пропускает только гелий, а также износостойкостью и ресурсом. Использование для очистки гелия цеолитоподобных керамических сорбентов является более выигрышным в механической стойкости, однако проигрывает за счет температурной регуляции процесса, которая требует дополнительных затрат энергии. Этот вариант также не обладает 100% кпд и применяется для удешевления доочистки гелия (https://www.researchgate.net/publication/316414212_Cheap_helium) [2].

В качестве молекулярного фильтра для селективного выделения гелия из гелийсодержащих газовых смесей, включая природный газ, известно применение газоплотной керамики алюмината кальция со структурой майенита (RU 2492914, публ.20.09.2013) [3]. Использование такого молекулярного фильтра позволяет выделять гелий непосредственно в месте его добычи, с малыми энергозатратами и без потерь гелия при транспортировке газа до завода, что неизбежно при применении стандартных криогенных технологий.

Известен способ получения этой керамики по RU 2492914, который характеризуется тем, что прессуют тонкодисперсные порошки прекурсоров, срессованные заготовки спекают, при этом используют порошки прекурсоров, полученные из раствора нитратов с использованием смеси исходных компонентов нитрата алюминия и карбоната кальция самораспространяющимся высокотемпературным синтезом с последующим прокаливанием при температуре 700°C, прессованием при давлении 5–6 т/см2 и обжигом при температуре 1200°C на воздухе в течение 48 ч (RU 2 459 781, публ.27.12.2011) [4].

Таким образом, из уровня техники известна керамика для селективного выделения гелия из гелийсодержащих газовых смесей, преимущество которой обусловлены структурой майенита. Однако себестоимость керамики, полученной данным способом, оказывается высокой, т.к. давление прессования в этом способе выше, чем для большинства видов керамики, а именно, 5–6 т/см2 вместо обычных 2 т/см2. Кроме того, термообработка при 1200°C требует специальных дорогостоящих нагревателей в печи или высокого расхода теплоносителя. Поэтому создание материалов со структурой майенита, но менее тугоплавких, чем алюминаты, позволило бы решить прикладную задачу по снижению себестоимости получения керамики для извлечения гелия из газовых смесей.

Серьезным научным достижением явилось понимание того, что структура майенита – это особая разновидность структуры нестехиометрического граната. Из известных к настоящему времени материалов со структурой граната, только «структурный тип №7» ванадатных гранатов (K. Ishi and Y. Ikuta Isomorphous substitutions in vanadate garnets // N. Jb. Miner. Abh. 2006, Vol.182/2, p. 157–163. DOI: 10.1127/0077-7757/2006/0038) [5] имеет симметрию, аналогичную симметрии майенита. Этот тип ванадатных гранатов включает сложные ванадаты обобщенной формулы (Ca2.5 □0.5) M2 V3O12–x со структурой нестехиометрического граната, имеющего группу симметрии I–43d, где М – двухзарядный катион, например, Mg, Zn, Ni, Co, Mn или их комбинация, □ – вакансия в подрешетке «А» структуры граната A3B2C3O12.

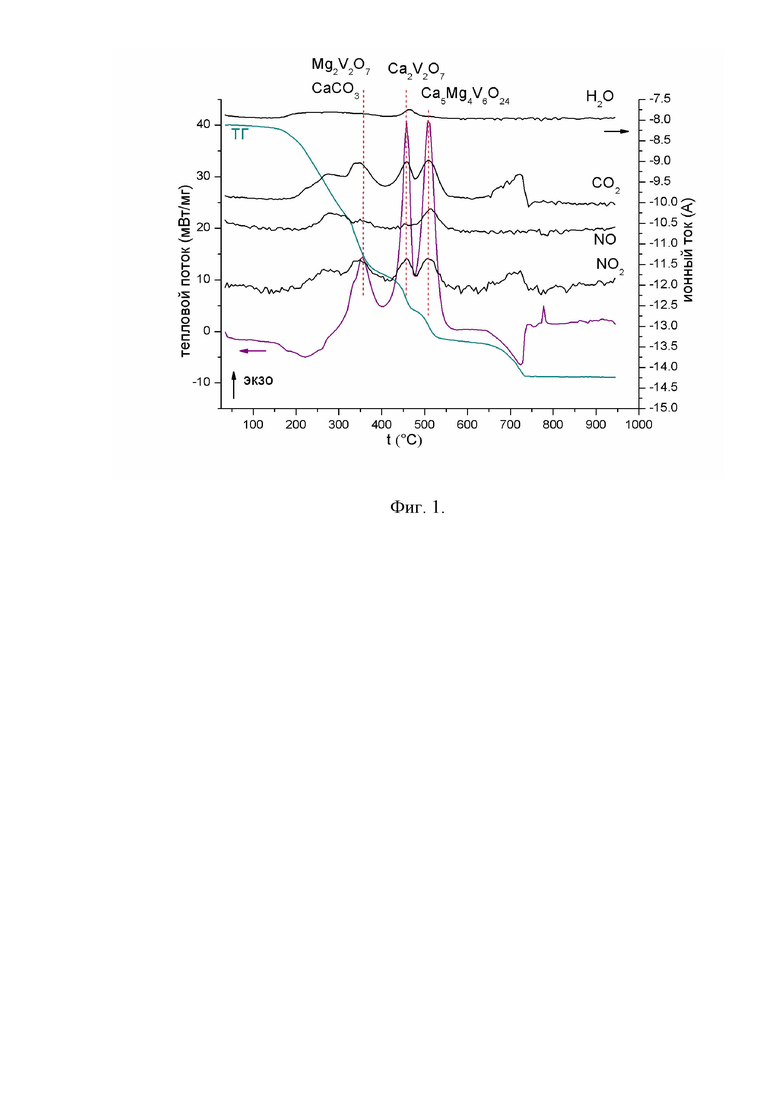

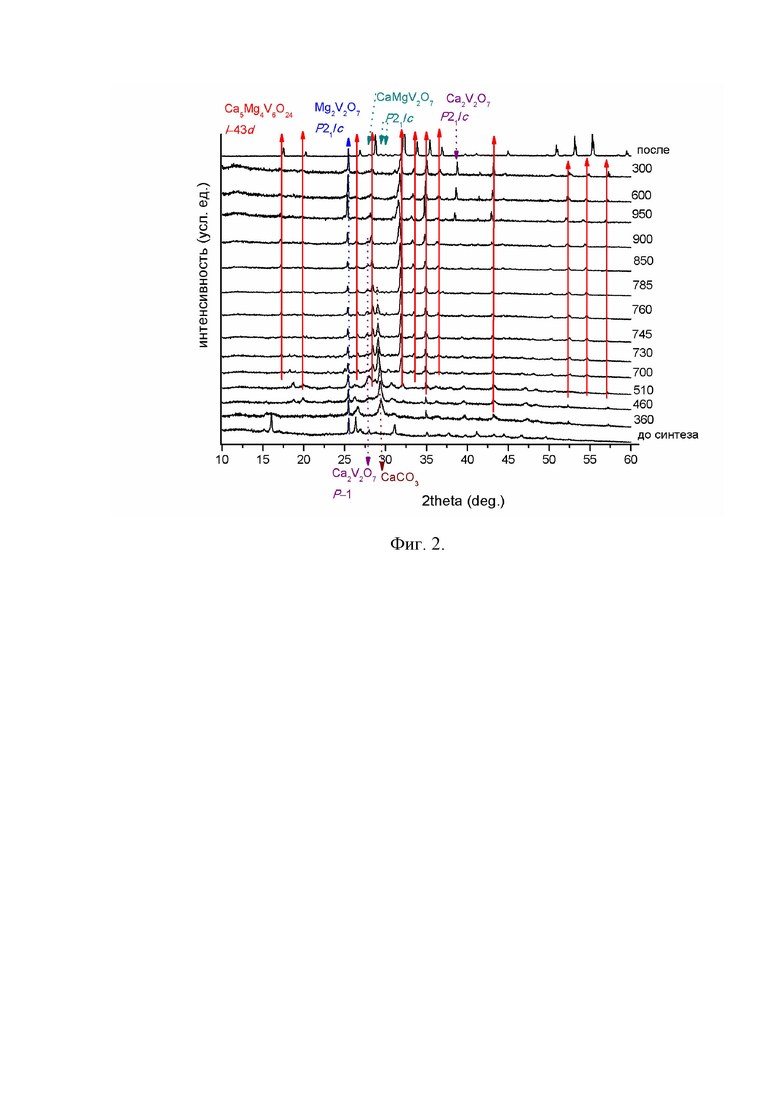

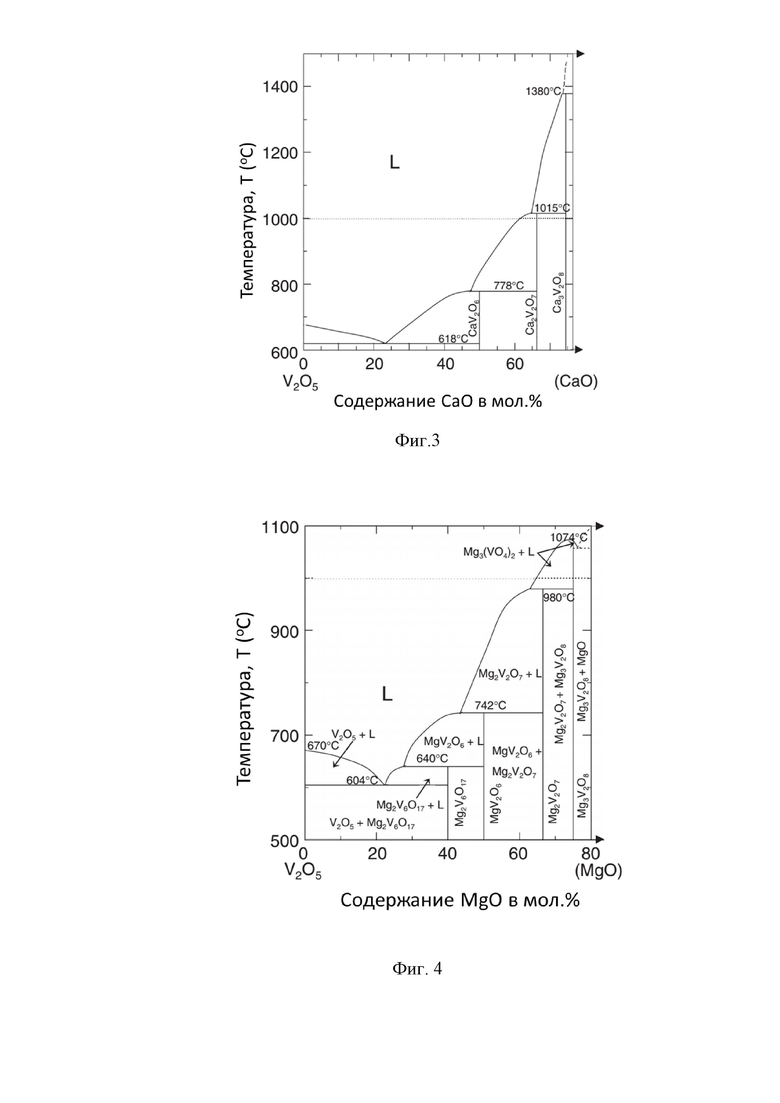

Известно, что твердофазный синтез ванадатов не считается сложной задачей, однако полученные материалы редко бывают однофазными, – обычно они содержат 1.5–5% примесных фаз. Причиной этого принято считать, что оксид ванадия V2O5, являющийся стандартным исходным реагентом, имеет низкую температуру плавления и высокое парциальное давление пара при температурах синтеза, т.е. часть оксида ванадия теряется. Предполагается, что взяв в навеске избыток оксида ванадия, удастся решить эту проблему. Однако, проведенные исследования тепловых эффектов (ДСК), изменения массы (ТГ) и структуры (высокотемпературный рентген) прекурсоров исходных оксидов показали (фиг. 1–2), что синтез происходит через ряд промежуточных продуктов, включая соответствующие пированадаты. Как следует из диаграмм состояния (фиг. 3–4), пированадаты имеют более высокие температуры плавления, и соответственно, более прочную решетку. Однажды образовавшись, они не могут, за разумное время, полностью раствориться с образованием структуры граната, и остаются в виде второй фазы. При эксплуатации керамики в технических изделиях необходимы высококачественные материалы с заданными и воспроизводимыми свойствами. Наличие примесных фаз будет снижать характеристики изделия, в том числе фильтрующую способность по заданному газу.

Таким образом, исходя из того, что ванадаты являются менее тугоплавкими, чем алюминаты, а потому легче поддаются прессованию и спеканию, но также из того, что при решении задачи по снижению себестоимости получения керамики для извлечения гелия из газовых смесей необходимы прекурсоры, взаимодействие которых исключает возникновение пированадатов, в заявленном способе в качестве прекурсоров используют специальные ортованадаты Ca3V2O8 и M3V2O8, где М – Mg, Zn, Ni, Co, Mn, включая их смесь. Использование данных прекурсоров позволяет получить однофазную керамику со структурой, идентичной структуре майенита, а именно, структурой нестехиометрического граната (Ca2.5 □0.5) M2 V3O12–x , имеющего группу симметрии I–43d, где М – двухзарядный катион, например, Mg, Zn, Ni, Co, Mn или их комбинация, □ – вакансия в подрешетке «А» структуры граната A3B2C3O12.

Технический результат, достигаемый заявленным способом, заключается в получении однофазной керамики для извлечения гелия из газовых смесей с высокой фильтрующей способностью по заданному газу при снижении давления прессования и температуры обжига.

Изобретение иллюстрируется фиг.1-4, где на фиг.1 представлены полученные данные ДСК, ТГ и выходящих из ячейки газов для оксидных прекурсоров с навеской Ca2.5Mg2V3O12–x притом, что идентификация природы тепловых эффектов на ДСК проведена на основе данных высокотемпературного рентгена, приведенных на фиг. 2; на фиг.2 представлены рентгенограммы оксидного прекурсора с навеской Ca2.5Mg2V3O12–x. Внизу – исходное состояние при комнатной температуре, более высокие дифрактограммы отражают изменение температуры в камере: до 950 °С и обратно до комнатной; на фиг.3 и 4 представлены диаграммы состояния (Akihiko Miyauchi, Toru H. Okabe Production of Metallic Vanadium by Preform Reduction Process // Materials Transactions, 2010, Vol. 51, No. 6 pp. 1102 – 1108) [6]. Пированадат магния устойчив до 980 °С, пированадат кальция – до 1015 °С.

Возможность осуществления заявленного иллюстрируется следующими примерами синтеза беспористой однофазной керамики сложных ванадатов известного состава с кубической структурой типа граната, имеющей группу симметрии I–43d.

Общий для всех образцов прекурсор Ca3V2O8 был синтезирован твердофазным способом путем гомогенизации исходных реактивов: CaCO3 марки ХЧ, V2O5 марки ОСЧ, взятых в соотношении 3:1 в этиловом спирте. Гомогенную смесь отжигали при 950 °С в течение 24 часов до завершения фазообразования.

Синтез беспористой однофазной керамики сложных ванадатов известного состава с кубической структурой типа граната, имеющей группу симметрии I–43d иллюстрируется следующими примерами.

Пример 1. Прекурсор Ni3V2O8 синтезировали из исходных реактивов NiCO3 марки ХЧ и V2O5 марки ОСЧ в соотношении 3:1 соответственно твердофазным способом с термообработкой при 800 °С в течение 24 часов. Навеску прекурсоров в соотношении Ca3V2O8:Ni3V2O8=5:4 гомогенизировали в агатовой ступке в среде этилового спирта. Прессовали одноосным способом образцы в форме таблетки с давлением прессования 2,5 т/см2. Синтез и спекание образцов (Ca2.5 □0.5) Ni2 V3O12–x. с кубической структурой, характеризуемой группой симметрии I-43d, проводили при температуре 950 °С в течение 72 часов.

Пример 2. Прекурсор Mg3V2O8 был синтезирован из исходных реактивов MgCO3 марки ОСЧ и V2O5 марки ОСЧ. Полученные ортованадаты предварительно раздробили и измельчили в агатовой ступке. Навеску прекурсоров в соотношении Ca3V2O8:Mg3V2O8=5:4 гомогенизировали в агатовой ступке в среде этилового спирта. Прессовали одноосным способом образцы в форме таблетки с давлением прессования 2,5 т/см2. Синтез (Ca2.5 □0.5) Mg2 V3O12–x может быть совмещен со спеканием изделия, но возможен и вариант изготовления плотной керамики из предварительно синтезированного (Ca2.5 □0.5) Mg2 V3O12–x. Синтез проводили при температуре 1000 °С в течение 150 часов.

Пример 3. Навеску прекурсоров в соотношении 5/3Ca3V2O8, 2/3Ni3V2O8 и 2/3Mg3V2O8 гомогенизировали в агатовой ступке в среде этилового спирта. Прессовали одноосным способом образцы в форме таблетки с давлением прессования 2,5 т/см2. Синтез и спекание образцов (Ca2.5 □0.5) (Ni Mg) V3O12–x с кубической структурой, характеризуемой группой симметрии I-43d, проводили при температуре 1050 °С в течение 72 часов.

Пример 4. Навеску прекурсоров в соотношении 5/3Ca3V2O8, 2/3Co3V2O8 и 2/3Mg3V2O8 гомогенизировали в агатовой ступке в среде этилового спирта. Прессовали одноосным способом образцы в форме таблетки с давлением прессования 2,5 т/см2. Синтез и спекание образцов (Ca2.5 □0.5) (Co Mg) V3O12–x с кубической структурой, характеризуемой группой симметрии I-43d, проводили при температуре 980 °С в течение 72 часов.

Таким образом, однофазная керамика с кубической структурой, характеризуемой группой симметрии I-43d, получена при давлении прессования 2,5 т/см2 и снижении температуры обжига даже для таких тугоплавких ванадатов, как ванадаты кальция и магния.

Примеры с использованием остальных заявленных прекурсоров не приведены в силу того, что прекурсоры Zn3V2O8 и Mn3V2O8 также относятся к отрованадатам, и также образуют кубическую структуру типа граната [5], имеющую группу симметрии I–43d, и, как сказано выше, синтез керамики с использованием этих прекурсоров возможен также при давлении прессования 2,5 т/см2 и снижении температуры обжига. Отметим при этом, что синтез прекурсора Zn3V2O8 известен из (SU 1 373 688, публ.15.02.88) [7], синтез прекурсора Co3V2O8 описан в (J. Mater. Chem. A, 2014, 2, 4919–4926 DOI: 10.1039/C4TA00582A)[8], а синтез прекурсора Mn3V2O8 - в (DaltonTrans.,2016,45,156–171 DOI: 10.1039/c5dt03141a) [9].

Таким образом, заявленный способ позволяет получить однофазную керамику для извлечения гелия из газовых смесей с высокой фильтрующей способностью по заданному газу при снижении давления прессования и температуры обжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ СО СТРУКТУРОЙ МАЙЕНИТА | 2010 |

|

RU2459781C2 |

| СЛОЖНЫЙ ВАНАДАТ МАРГАНЦА И НИКЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2471712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАН-, ЦИРКОНИЙ-, ГАФНИЙ-, ГЕРМАНИЙ- И ОЛОВОСОДЕРЖАЩИХ КЕРАМИК | 2010 |

|

RU2440957C1 |

| МОЛЕКУЛЯРНЫЙ ФИЛЬТР ДЛЯ ИЗВЛЕЧЕНИЯ ГЕЛИЯ ИЗ ГЕЛИЙСОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ | 2012 |

|

RU2492914C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ВАНАДАТА ЦИНКА И КАДМИЯ | 2011 |

|

RU2471713C2 |

| Способ синтеза фторида бария-лантана | 2022 |

|

RU2808895C1 |

| Способ получения субмикронного люминесцентного порошка алюмоиттриевого граната, допированного церием (III) | 2023 |

|

RU2820210C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА АЛЮМОИТТРИЕВОГО ГРАНАТА | 2014 |

|

RU2576271C1 |

| Способ получения высокоэнтропийного железоредкоземельного граната состава (Ln1Ln2Ln3Ln4Ln5)FeO с эквимолярным соотношением редкоземельных компонентов | 2023 |

|

RU2822522C1 |

| СПОСОБ СИНТЕЗА СУЛЬФАТ-ФОСФАТОВ МЕТАЛЛОВ | 2016 |

|

RU2637244C1 |

Изобретение относится к способам получения функциональной керамики, которая может использоваться для извлечения гелия из газовых смесей, включая природный газ, и разделения его изотопов. Способ включает прессование и обжиг тонкодисперсных порошков прекурсоров, в качестве которых используют специальные ортованадаты Ca3V2O8 и M3V2O8, где М – Mg, Zn, Ni, Co, Mn, включая их смесь. Способ позволяет получить однофазную керамику для извлечения гелия из газовых смесей с высокой фильтрующей способностью по заданному газу при снижении давления прессования и температуры обжига. 4 ил., 4 пр.

Способ получения керамики для извлечения гелия из газовых смесей, включающий прессование и обжиг тонкодисперсных порошков прекурсоров, отличающийся тем, что в качестве прекурсоров используют специальные ортованадаты Ca3V2O8 и M3V2O8, где М – Mg, Zn, Ni, Co, Mn, включая их смесь.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ СО СТРУКТУРОЙ МАЙЕНИТА | 2010 |

|

RU2459781C2 |

| МОЛЕКУЛЯРНЫЙ ФИЛЬТР ДЛЯ ИЗВЛЕЧЕНИЯ ГЕЛИЯ ИЗ ГЕЛИЙСОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ | 2012 |

|

RU2492914C2 |

| US 7722749 B2, 25.05.2010 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2018-10-30—Публикация

2017-12-26—Подача