Изобретение относится к области препаративного получения химических веществ, которые могут применяться в качестве прекурсоров фтор-проводящих твердых электролитов (ФТЭЛ) для батарей, работающих при повышенных температурах (Gschwind F. et al., J. Fluorine Chem., 182 (2016) 76).

В качестве материалов для ФТЭЛ широко применяются фториды щелочноземельных элементов, в частности BaF2 со структурой флюорита. Однако чистый фторид бария обладает относительно невысокой проводимостью при температуре 500 К σ(BaF2)=10-10 Ом-1*см-1 (Bollmann W., Crystal Research and Technology, 16 (1981) 1039 https://doi.org/10.1002/crat.19810160916). Повышение ионной проводимости при заданной температуре достигается введением трехзарядных катионов редкоземельных элементов, в частности La3+, из-за разупорядочения анионной подрешетки флюорита (Ivanov-Shits et al., Solid State Ionics, 31 (1989) 269). Легирование возможно в широком интервале концентраций, вплоть до 52% LaF3 (Sobolev В.P., Tkachenko N.L. Journal of the Less Common Metals, 85 (1982) 155 https://doi.org/10.1016/0022-5088(82)90067-4), твердый раствор на основе фторида бария записывают формулой Ва1-xLaxF2+x, где х - мольная доля фторида лантана.

Известны различные способы получения твердого раствора на основе фторида бария.

Известен способ выращивания монокристаллов Ba1-xLaxF2+x из расплава методом Бриджмена. Значительным недостатком этого метода является высокая энергоемкость процесса, низкая скорость роста кристаллов, сложность аппаратурного оформления, так как процесс необходимо вести во фторирующей атмосфере, которая достигается использованием агрессивных реагентов. Все эти недостатки препятствуют переходу к массовому производству (Ivanov-Shits et al., Solid State Ionics, 31 (1989) 269); патент РФ №2639882, приор. 22.11.2016, публ. 25.12.2017].

Известны различные способы синтеза порошков фторидов бария и лантана.

Известен способ твердофазного спекания фторидов бария и лантана. Недостатком этого метода являются значительные затраты времени для проведения процесса, например,- 360 часов при 925°С для системы BaF2-GdF3 (Sorokin N.I., Sobolev B.P., Crystallography Reports, 57 (2012) 555 https://doi.org/10.1134/S1063774512030200).

Известен механохимический синтез порошков фторида бария и лантана (Duvel A., Bednarchik J., et al., J. Phys. Chem. C. 118 (2014) 7117 https://doi.org/10.1021/jp410018t). Недостатком его является возможность протекания гидролиза, загрязнение конечного продукта материалом истирающих тел и емкости, в которой происходит помол. Помимо этого, получающиеся продукты реакции являются неравновесными, что при длительной эксплуатации приводит к распаду твердого раствора, выделению второй фазы и ухудшению характеристик электрического устройства.

Известен способ получения индивидуальных фторидов щелочноземельных элементов, в том числе, фторида бария [Патент РФ №2089504, приор. 03.07.1995]. В нем, как и в предлагаемом нами техническом решении, для синтеза фторидов используются нитраты щелочноземельных элементов и фторид натрия для снижения температуры плавления системы и уменьшения энергозатрат. Однако в отличие от известного способа нами предлагается использовать добавку нитрата натрия, который также понижает температуру плавления системы, ведет к протеканию реакции в жидкой фазе и к тому же позволяет избежать трудоемкой и малоэффективной стадии перетирания в ступке при температурах 130-140°С. Также во избежание включения нежелательных примесей на стадии промывок мы предлагаем использовать дважды дистиллированную воду.

В качестве прототипа выбран способ получения порошков Ba1-xLaxF2+x соосаждением (Cheng X., Wang S., Lin X., IOP Conf. Ser.: Mater. Sci. Eng. 678 (2019) 012148 https://doi.Org/10.1088/1757-899X/678/1/012148). Получение нестехиометрического фторида бария-лантана проводят методом соосаждения. Нитраты бария, гидрата лантана и фторид аммония отдельно растворяют в смеси воды и этанола в соотношении 1 к 1. Затем к раствору Ba(NO3)2 добавляют La(NO)3)3⋅H2O. После смешивания к смеси при перемешивании по каплям добавляют раствор NH4F. После отстаивания в течение 1 часа маточную жидкость удаляют пипеткой. Полученный осадок промывают и центрифугируют. Затем осадок на 12 часов помещают в печь, а после перетирают в агатовой ступке.

Метод является легко масштабируемым, простым в аппаратурном оформлении и высокопроизводительным. В результате синтеза получают нанокристаллические порошки. Однако эти порошки чаще всего гидратированы и склоны к образованию агломератов, что может негативно сказываться на свойствах материала. Также из рентгенограмм прототипа видно, что образцы получают многофазные, что крайне негативно сказывается на воспроизводимости результатов проводимости.

Техническая задача состояла в получении однофазных, не агломерированных порошков фторида бария-лантана с высокой ионной проводимостью при температуре, не превышающей 500°С. Данный способ получения является дешевой, экологичной и быстрой альтернативой вышеуказанным способам получения порошков.

Технический результат достигается за счет использования для синтеза порошка фторида бария-лантана кристаллизацию из солевого флюса, а именно из раствора в расплаве нитрата натрия. Средой для проведения реакции является расплав нитрата натрия, который не может являться источником загрязнения фторида бария-лантана примесью адсорбированной воды и ионов гидроксила.

Сущность разработанной методики синтеза порошков фторида бария-лантана заключается в получении нестехиометрического фторида бария-лантана номинального состава Ba1-xLaxF2+x (где х=0.3-0.5) методом синтеза из нитратов бария и лантана из раствора в расплаве нитрата натрия NaNO3, фторирующим агентом является фторид натрия NaF.

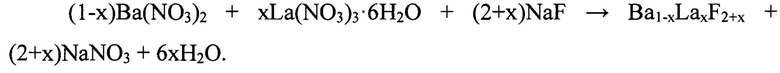

В качестве исходных веществ берут нитрат бария, нитрат лантана, фторид натрия и нитрат натрия. Синтез порошка фторида бария - лантана протекает по следующей химической реакции:

Навески порошков нитрата бария в диапазоне от 7.5 вес.% до 11.0 вес.% и шестиводного гидрата нитрата лантана в диапазоне от 7.5 вес.% до 13.0 вес.% помещают в агатовую ступку и перетирают при комнатной температуре до достижения однородности смеси. Затем добавляют навески нитрата натрия в диапазоне от 49 вес.% до 52 вес.% и фторида натрия в диапазоне от 29 вес.% до 31 вес.%. Тигель с полученной смесью из всех компонентов помещают в муфельную печь и нагревают до температуры от 400°С до 500°С со скоростью нагрева 10°С в минуту и временем выдержки в печи от 1 до 6 часов при заданной температуре. Тигель оставляют в печи для остывания до комнатной температуры. Спек извлекают из тигля и промывают бидистиллированной водой при перемешивании магнитной мешалкой в полипропиленовом реакторе. После каждой промывки маточный раствор декантируют, при этом осуществляют контроль наличия нитрат-ионов до получения заданного продукта.

Нитрат натрия является добавкой, понижающей температуру плавления системы. Выбор нитрата натрия обусловлен его достаточно высокой термической устойчивостью (Круглов, А.И. Кочергин, В.П., Известия Вузов. Химия и хим. Технология 14 (1971) 1429). Температура разложения чистого нитрата натрия составляет 557°С, а в системе NaF-NaNO3 при 7% мол. NaF 502°С. Соответственно, оптимальный температурный интервал синтеза составляет 400-500°С.

Нитрат натрия, использованный в качестве флюса, является достаточно безопасным для экологии и персонала, работающего по данной методике. Поскольку при температурах синтеза не происходит разложения флюса и соответственно не происходит выделения нитрозных газов, значения ПДК по которым достаточно низки и оправданно строги.

Изобретение проиллюстрировано следующими чертежами.

Фиг. 1. Технологическая схема синтеза порошка методом из раствора в расплаве.

Фиг. 2. Микрофотография СЭМ фторида бария-лантана с номинальным составом Ba0.67La0.33F2.33, полученного при 450°С при 6 часах выдержки в муфельной печи, снятая на электронном микроскопе Carl Zeiss NVision40 при ускоряющем напряжении 1 кВ, с использованием детектора вторичных электронов SE2.

Реализация заявляемого способа получения ФТЭЛ иллюстрируется следующими примерами.

Пример № 1

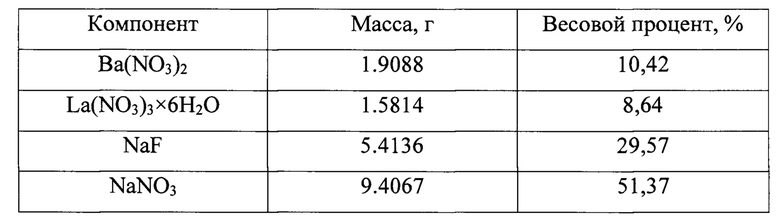

Получение порошка микронных размеров с номинальным составом Ba0.67La0.33F2.33 осуществлено по следующей методике. Навески исходных реагентов: нитрата бария (ОС.Ч. 10-2, «Реахим»), шестиводного нитрата лантана (99.99% по металлическим примесям, ООО «Ланхит») берут в стехиометрических соотношениях, берут навеску фторида натрия (Х.Ч., «ХИММЕД») и нитрат натрия (Х.Ч., «ХИММЕД»). Навески для получения 2 грамм нестехиометрического фторида бария-лантана приведены в таблице 1.

Навески порошков нитратов бария и нитрата гидрата лантана помещают в агатовую ступку и перетирают в течение 15 минут при комнатной температуре до достижения однородности смеси. Затем берут навеску нитрата натрия и фторида натрия, которые переносят в фарфоровый глазурованный тигель, объемом 150 мл и устанавливают в муфельную печь, включают нагрев до 450°С со скоростью нагрева 10°С в минуту и временем выдержки в печи 1 час при заданной температуре.

После окончания синтеза тигель оставляют в печи для остывания до комнатной температуры. Спек извлекают из тигля и три раза промывают дважды дистиллированной водой объемом 1 л при перемешивании магнитной мешалкой с якорем (d=50 мм) в течение 30 минут в полипропиленовом реакторе объемом 1,2 л. После каждой промывки маточный раствор декантируют, а часть осадка отбирают для проверки на присутствие нитрат-ионов с помощью качественной реакции раствора 1 г дифениламина в 100 мл серной кислоты. Если отобранный осадок после добавления дифениламина не дает синюю окраску, то маточный раствор декантируют в последний раз, а осадок сушат при температуре 40°С под ИК-лампой в течение 6 часов. Выход продукта равен 70%.

По данным рентгенофазового анализа (РФА) полученный образец однофазный, структурный тип флюорита, параметр кубической элементарной ячейки а=6,078 Å.

Таблетка для измерения проводимости была получена методом холодного прессования. Порошок прессуют в таблетку толщиной 1.4 мм и диаметром 3 мм. Давление прессования - 500 МПа, время под нагрузкой - 10 мин. Полное сопротивление керамического образца находят из годографов импеданса электрохимической ячейки Ag | образец | Ag (по пересечению годографа импеданса с осью действительных сопротивлений). Статическая (на постоянном токе) электропроводность керамических образцов рассчитывают с учетом их геометрии. Проводимость составляет σ500K=1.4×10-4 См/см.

Предложенная технологическая схема изображена на Фиг. 1.

Пример № 2

Получение порошка по примеру №1, отличающееся временем выдержки в печи, которое составило 2 часа. Выход продукта равен 72%. По данным РФА полученный образец однофазный, параметр элементарной ячейки флюорита а=6.079 Å. Проводимость составляет σ500K=9.8×10-5 См/см.

Пример № 3

Получение порошка по примеру №1, отличающееся временем выдержки в печи, которое составило 6 часов. Выход продукта равен 72%. По данным РФА полученный образец однофазный, параметр элементарной ячейки флюорита а=6.080 Å. Проводимость составляет σ500K=5.1×10-5 См/см. Микрофотография полученного порошка представлена на Фиг. 2.

Пример № 4

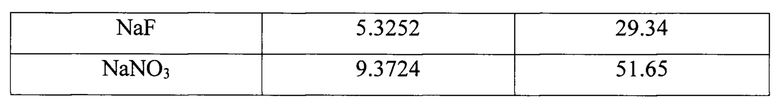

Получение порошка по примеру № 2, отличающееся номинальным составом - Ba0.7La0.3F2.3. Навески для получения 2 грамм нестехиометрического фторида бария-лантана приведены в таблице 2.

По данным РФА полученный образец однофазный, параметр элементарной ячейки флюорита а=6.079 Å. Электропроводность составляет σ500K=7.4×10-5 См/см.

Пример № 5

Получение порошка по примеру №3, отличающееся номинальным составом - Ba0.5La0.5F2.5. Навески для получения 2 грамм нестехиометрического фторида бария-лантана приведены в таблице 2.

По данным РФА полученный образец однофазный, параметр элементарной ячейки флюорита а=6.051 Å. Электропроводность составляет σ500K=5.0×10-5 См/см.

Пример № 6

Получение порошка по примеру №4, отличающееся температурой проведения синтеза - 400°С. По данным РФА полученный образец однофазный, параметр элементарной ячейки флюорита а=6.082 Å. Электропроводность составляет σ500K=1.1×10-4 См/см.

Пример № 7

Получение порошка по примеру №4, отличающееся температурой проведения синтеза - 500°С. По данным РФА полученный образец однофазный, параметр элементарной ячейки флюорита а=6.085 Å. Электропроводность составляет σ500K=5.3×10-5 См/см.

Приведенные примеры реализации способа демонстрируют, возможность получения целевого продукта фторида бария-лантана при варьировании условий синтеза в пределах соотношений компонентов в целом продукте Ba1-xLaxF2+x, х=0.3-0.5, время синтеза 1-6 час.

Представленный способ позволяет получать порошки фторида бария-лантана однофазными, с высокими показателями ионной проводимости a500K=5.0×10-5-1.4×10-4 См/см.

Изобретение может быть использовано при получении прекурсоров фторпроводящих твердых электролитов (ФТЭЛ) для батарей, работающих при повышенных температурах. Для синтеза фторида бария-лантана методом из раствора в расплаве смешивают навески порошков нитрата бария, шестиводного нитрата лантана, фторида натрия и нитрата натрия. При этом навески порошков нитратов бария и нитрата гидрата лантана помещают в агатовую ступку и перетирают при комнатной температуре до достижения однородности смеси. Затем добавляют навески нитрата натрия и фторида натрия. Тигель с полученной смесью помещают в муфельную печь и нагревают до температуры от 400°С до 500°С со скоростью нагрева 10°С в мин и временем выдержки в печи от 1 до 6 ч, оставляют в печи для остывания до комнатной температуры. Спек извлекают из тигля и промывают бидистиллированной водой при перемешивании магнитной мешалкой в полипропиленовом реакторе. После каждой промывки маточный раствор декантируют. Осуществляют контроль наличия нитрат-ионов до получения заданного продукта Ba(1-X)LaxF2+x, где х=0,3-0,5. Изобретение позволяет получить однофазные неагломерированные порошки фторида бария-лантана с высокой ионной проводимостью при температуре, не превышающей 500°С. 2 ил., 3 табл., 7 пр.

Способ синтеза фторида бария-лантана методом из раствора в расплаве, заключающийся в смешивании навесок порошков нитрата бария, шестиводного нитрата лантана, навески фторида натрия и нитрата натрия при следующем соотношении компонентов, вес.%:

при этом изначально навески порошков нитратов бария и нитрата гидрата лантана помещают в агатовую ступку и перетирают при комнатной температуре до достижения однородности смеси, добавляют навески нитрата натрия и фторида натрия, тигель с полученной смесью из всех компонентов помещают в муфельную печь и нагревают до температуры от 400°С до 500°С со скоростью нагрева 10°С в мин и временем выдержки в печи от 1 до 6 ч при заданной температуре, оставляют в печи для остывания до комнатной температуры, спек извлекают из тигля и промывают бидистиллированной водой при перемешивании магнитной мешалкой в полипропиленовом реакторе, после каждой промывки маточный раствор декантируют, при этом осуществляют контроль наличия нитрат-ионов до получения заданного продукта Ba(1-X)LaxF2+x, где х=0,3-0,5.

| CHENG X | |||

| et al., Preparation and Electrochemical Properties of Ba1-xLaxF2+x Fluoride Electrolyte, IOP Conference Series: Materials Science and Engineering, 2019, v | |||

| Шеститрубный элемент пароперегревателя для котлов с жаровыми и прогарными трубами | 1918 |

|

SU678A1 |

| СПОСОБ СИНТЕЗА ОДНОФАЗНОГО НАНОПОРОШКА ФТОРИДА БАРИЯ, ЛЕГИРОВАННОГО ФТОРИДОМ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА | 2009 |

|

RU2411185C1 |

| Способ получения фторидов сложного состава | 1990 |

|

SU1820886A3 |

| CN 112374525 A, 19.02.2021 | |||

| US 5134042 A1, 28.07.1992 | |||

| АЛЕКСАНДРОВ А | |||

| А | |||

| и др., Синтез и фазообразование фторидов в | |||

Авторы

Даты

2023-12-05—Публикация

2022-11-28—Подача