Изобретение относится к способам переработки тяжелого углеводородного сырья с высоким содержанием смол и асфальтенов под давлением водорода в присутствии гетерогенных наноразмерных катализаторов и может быть использовано при переработке высококипящих фракций матричной нефти.

Процесс гидрогенизационной переработки тяжелого сырья в присутствии гетерогенных наноразмерных и ультрадисперсных катализаторов с получением углеводородных фракций с более низкой температурой кипения, чем исходное сырье, получило название "гидроконверсия".

В отличие от традиционных легких, средних и тяжелых нефтей матричная нефть характеризуется низким содержанием дистиллятных фракций, более высокими содержаниями гетероорганических соединений, характеризующихся повышенным содержанием высокомолекулярных компонентов, состоявших из озокерито- и церезиноподобных образований, твердых парафинов и углеводородов нефтяного ряда (смол, асфальтенов, серы и металлов) (Дмитриевский А.Н., Скибицкая Н.А., Зекель Л.А. и др. // ХТТ.2006. №2. С. 47; Дмитриевский А.Н., Скибицкая Н.А., Зекель Л.А.и др. // ХТТ. 2007. №6. С. 37. 4, 5].

Углеводородный состав исходной матричной нефти содержит смолы общие (спирто-бензольные) - 22,45% масс., асфальтены - 40,64% масс., масла - 36,91% масс., в том числе 14,72% твердых парафинов, в смолах и асфальтенах содержится значительное количество металлов (V, Ni, Fe и др.). Поэтому процессы прямой конверсии такого сырья в дистилляты являются особенно сложными и предполагают снижение содержание гетероорганических компонентов и увеличения соотношения Н/С.

В настоящее время промышленные процессы гидрогенизационной переработки тяжелого сырья осуществляется преимущественно с применением гетерогенных катализаторов с нанесенными на носитель активными каталитическими металлами. Гранулированные или шариковые нанесенные на носитель катализаторы в стационарном или псевдоожиженном слое быстро теряют активность в результате отложения металлов и кокса, поэтому недостаточно эффективны. Для повышения конверсии из сырья необходимо предварительно удалить металлы, например, методом деасфальтизации растворителями или каталитическими адсорбционным методом, что существенно усложняет технологический процесс и снижает выход светлых продуктов.

В последние годы интенсивно разрабатываются новые и совершенствуются существующие процессы гидрогенизационной переработки тяжелых видов сырья с использованием высокодисперсных наноразмерных и ультрадисперсных катализаторов, равномерно распределенных в сырье в форме суспензии каталитических частиц металлов молибдена, никеля, кобальта, вольфрама с размерами 50-5000 нм. Процесс протекает в сларри-реакторах в присутствии катализатора, сформировавшегося из предварительно введенного в сырье предшественника (прекурсора) катализатора или вводимого в виде суспензии в углеводородной среде.

Известны способы гидрогенизационной переработки тяжелого нефтяного сырья, основанные на использовании в качестве прекурсоров водорастворимых или маслорастворимых органических производных молибдена, никеля, кобальта.

Так, в соответствии с РСТ WO 93/03117, C10G 47/06, 1993, предложен процесс гидрогенизационного превращения тяжелых углеводородов до более низкокипящих продуктов при температурах 343-515°С в присутствии водорода (3,5-14 МПа) с добавкой концентрата катализатора. Концентрат катализатора предварительно готовят следующим образом:

а) получают предконцентрат катализатора смешением углеводородного масла, исключая фракции с температурой кипения выше 570°С, с водным раствором соединения металла, из групп II, III, IV, V, VIB, VNB и VIII Периодической системы в количестве, обеспечивающем 0,2-2,0% масс., металла на указанное масло; б) нагреванием предконцентрата без добавления водорода при температурах 275-450°С с использованием элементарной серы как сульфидирующего агента с соотношением (атомным) S:металл от 1:1 до 8:1, получают концентрат катализатора.

Недостаток данного способа заключается в необходимости дополнительной сложной стадии приготовления в особых условиях концентрата катализатора, в использовании относительно дорогой фосформолибденовой кислоты, а также в отсутствии решения вопросов, связанных с регенерацией катализатора.

В способе по патенту RU 2472842 C1, C10G 31/00, C10G 11/02, C10G 35/06, C10G 7/00, опубл. 20.01.2013, в качестве добавки для увеличения глубины переработки углеводородсодержащего сырья в термокаталитических процессах применяют органическую соль, имеющую формулу М(ООС-R)n, или M(SOC-R)n, или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкиларил, возможно включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группы, n - 1-3, а М обозначает переходной металл из элементов Периодической системы элементов. Металл из элементов VIII группы Периодической системы элементов выбирают из группы: железо, никель, кобальт, палладий, платина, металл из элементов VII группы выбирают из марганца, металл из элементов VI группы выбирают из группы, включающей хром, молибден, вольфрам. Указанные органические соединения в условиях термического воздействия превращаются в ультрадисперсную суспензию металла, т.е. получают наночастицы металла, который, в свою очередь, катализирует всевозможные процессы конверсии углеводородов: гидрирования, дегидрирования, деструкции. В качестве углеводородсодержащего сырья преимущественно используют тяжелое сырье с плотностью более 0,850 г/см3, например тяжелые нефти, вакуумные газойли, прямогонные мазуты, гудроны, полугудроны, крекинг - остатки, нефтяные шламы индивидуально или в смеси, а также их смеси с горючими ископаемыми (горючие сланцы, битуминозные пески).

Недостатками процесса являются сложность синтеза и высокая стоимость прекурсоров катализаторов.

Известен способ переработки тяжелых углеводородов, описанный в патенте US №4134825, кл. 208-108, 1979, согласно которому процесс проводят в присутствии маслорастворимых соединений Mo, V или Cr. В качестве последних используются соли смоляной и нафтеновой кислот, содержащие указанные металлы. Маслорастворимое соединение превращается в катализатор путем предварительного нагрева раствора этого соединения в интервале температур 325-415°С и давлении 3,5-35 МПа в присутствии водородосодержащего газа, в котором содержится 1-90% мол. сероводорода. Затем нефтепродукт с содержащимся внутри него твердым коллоидным катализатором вводится в зону гидроконверсии, осуществляемую при температуре 343-538°С и парциальном давлении водорода 3,5-35 МПа.

Недостатком описанного способа является сложность и высокая стоимость катализатора и необходимость предварительной подготовки последнего.

Маслорастворимые прекурсоры распределены в объеме сырья на молекулярном уровне и в условиях гидроконверсии разлагаются с получением суспензий катализаторов с образованием частиц минимальных размеров и максимальной активностью. Однако маслорастворимые прекурсоры дороги и трудно регенерируемы. Поэтому для гидроконверсии ТУС предложено использовать другой метод синтеза ультрадисперсных катализаторов - эмульсионный.

Согласно изобретению по патенту РФ №2400525, C10G 49/04, опубл. 27.09.2010, гидроконверсию углеводородного сырья проводят в присутствии распределенного в сырье молибденсодержащего катализатора, при повышенной температуре и давлении водорода. Сырье предварительно гомогенизируют в смеси с модификатором, в качестве которого используют нефтяные фракции вторичного происхождения, при температуре 80-95°С, вводят молибденсодержащий прекурсор катализатора и поверхностно-активное вещество-лецитин, полученную смесь диспергируют до образования устойчивой эмульсии со средним диаметром капель, равным 45-260 нм, и проводят гидрогенизацию, затем из продуктов реакции выделяют дистиллятные фракции, выкипающие при температуре до 520°С, и остаток, выкипающий при температуре выше 520°С, и, возможно, возвращают остаток в рисайкл в количестве 5-60% масс. на стадию диспергирования.

Недостатками способа являются использование модификатора и эмульгатора, высокий расход модификатора - от 1 до 4% и сравнительно высокое коксообразование - 0,25-1,38%.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является способ по патенту RU 2146274 C1, C10G 47/06, опубл. 10.03.2000, в котором переработку высокомолекулярного углеводородного сырья проводят методом гидрогенизации при равномерном распределении в исходном сырье катализатора, полученного непосредственно в зоне реакции из эмульсии, образованной смешением исходного сырья с водным раствором, содержащим соль молибденовой кислоты, например парамолибдат аммония и аммиака, взятых в массовом соотношении аммиак:молибден, равном 0,15-0,39:1, и имеющей диаметр капель 0,3-5 мкм. Образующиеся органические соединения с температурой кипения ниже 350°С отгоняют. Остаток с температурой кипения выше 350°С сжигают полностью или частично при 800-1000°С и из золошлаковых остатков извлекают катализатор в виде парамолибдата аммония, рециркулируемого в процесс, а также редкие и благородные металлы, содержащиеся в исходном сырье.

Недостатком процесса является сложность состава и операций приготовления эмульсии прекурсора катализатора в сырье и низкий выход дистиллятных фракций с температурой кипения ниже 350°С.

Все указанные способы не применялись для переработки тяжелой части матричной нефти.

Задачами изобретения является разработка эффективного способа переработки тяжелой части матричной нефти без использования модификаторов со стороны, повышение глубины конверсии сырья и снижения выхода кокса (продуктов уплотнения).

Для решения поставленной задачи в предлагаемом способе гидроконверсию тяжелой части матричной нефти осуществляют с получением жидких углеводородных смесей в присутствии распределенного в сырье молибденсодержащего катализатора при повышенной температуре и давлении водорода, при этом в сырье - тяжелую часть матричной нефти с температурой кипения выше 350°С - вводят водный раствор прекурсора молибденсодержащего катализатора, полученную смесь диспергируют до образования устойчивой обращенной эмульсии, смешивают с водородом, нагревают до температуры реакции 380-460°С и проводят гидрогенизацию в реакторе с восходящим потоком при указанной температуре и давлении 7-10 МПа в присутствии образующегося из прекурсора катализатора, затем из продуктов реакции выделяют дистиллятные фракции с температурой кипения до 250°С и остаток с температурой выше 250°С и указанный остаток в количестве 20-80% в расчете на содержание фракций выше 520°С в исходной тяжелой части матричной нефти возвращают на стадию получения сырья как рисайкл, остальную часть указанного остатка направляют на атмосферно-вакуумную дистилляцию с выделением остатка с температурой кипения выше 520°С, направляемого на стадию извлечения металлов, рисайкл при температуре 60-95°С смешивают с указанной тяжелой частью матричной нефти, вводят в нее водный раствор указанного прекурсора и повторяют последующие стадии.

Вязкость смеси сырья с рисайклом при температуре диспергирования в интервале 60-95°С составляет от 0,3 до 3,0 Па⋅с.

В качестве прекурсора катализатора используют парамолибдат аммония при концентрации Мо в водном растворе 20-60 г/л.

Средний диаметр капель указанной эмульсии равен 5-2000 нм.

Часть остатка атмосферно-вакуумной дистилляции с температурой кипения выше 520°С возвращают на стадию подготовки сырья как рисайкл.

Водород до смешения с указанной эмульсией нагревают до 480-500°С, а гидроконверсию осуществляют при соотношении водород:сырье = (500-1500):1 нл/л.

Извлечение металлов из остатка выше 520°С могут осуществлять известным гидрометаллургическим методом с последующей регенерацией, прекурсора катализатора.

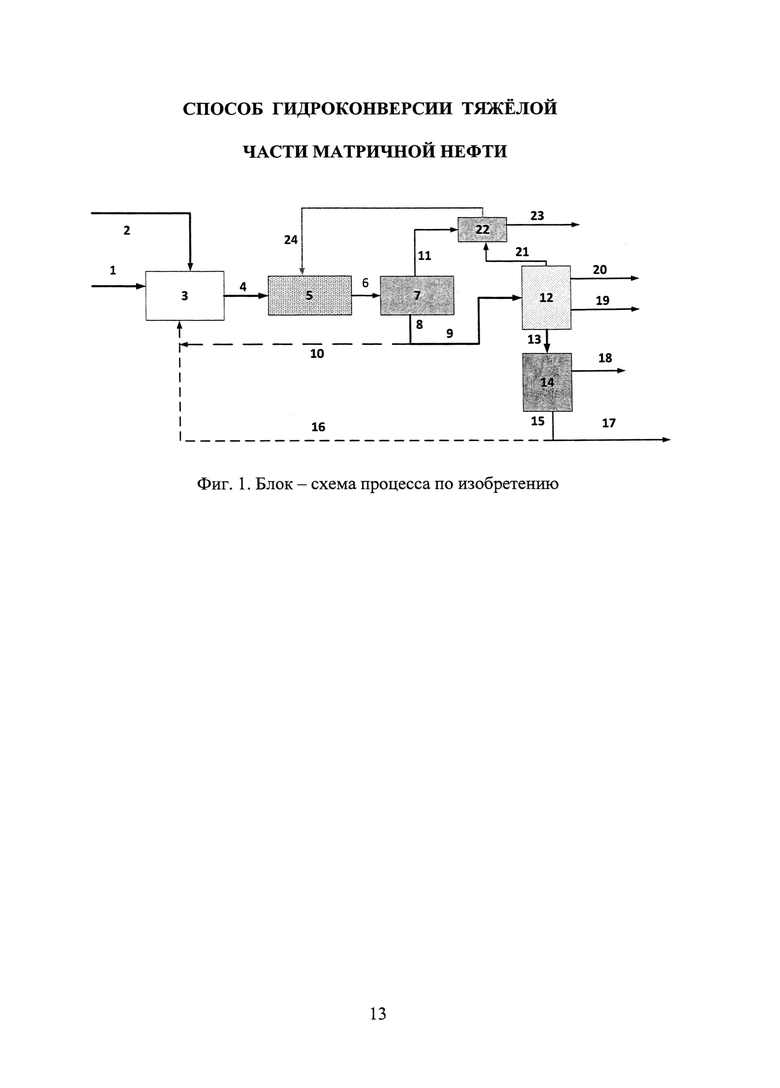

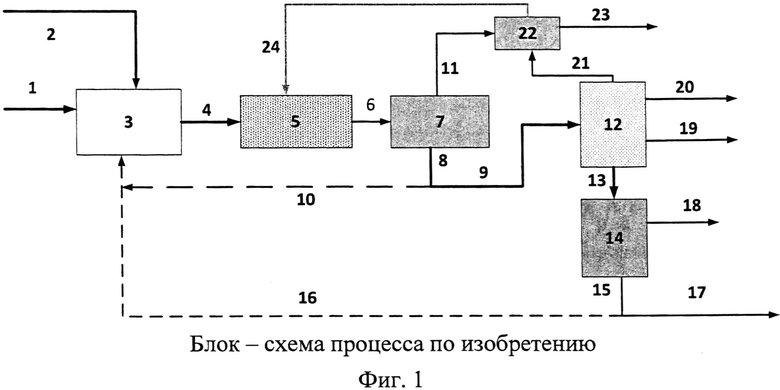

Процесс осуществляют следующим образом (Фиг. 1). Свежее сырье, остаток выше 350°С матричной нефти (поток 1) и прекурсор катализатора парамолибдат аммония (поток 2) поступают на блок подготовки сырья 3. В блоке подготовки сырья тяжелую часть матричной нефти с температурой выше 350°С смешивают с рисайклом (потоки 10 и/или 16) при температуре 60-95°С. В смесь вводят водный раствор прекурсора катализатора - парамолибдата аммония (поток 2) и диспергируют до получения стабильной эмульсии со средним диаметром капель 5-2000 нм (поток 4), которую направляют в нагревательно-реакционный блок 5. При запуске процесса, до первой сепарации и получения рисайкла, в качестве сырья используют только тяжелую часть матричной нефти. Сырьевая эмульсия перед нагревателем смешивается с циркулирующим водородсодержащим газом (поток 24).

Концентрация Мо в водном растворе прекурсора составляет 20-60 г/л, количество прекурсора катализатора подается из расчета содержания заданной концентрации Мо в реакционной смеси - 200-4000 ppm в расчете на Мо. Активный катализатор дисульфид молибдена получают из эмульсии, образованной смешением исходного сырья и водного раствора, содержащего парамолибдат аммония, который при высокой температуре в результате термохимических превращений образует дисульфид молибдена. Затем смесь сырья с прекурсором и водородом нагревают до температуры 380-460°С и направляют в реактор, в котором протекает гидроконверсия в восходящем потоке газопродуктовой смеси при соотношении водород:сырье = (500-1500):1 нл/л, температуре 380-460°С в присутствии молибденсодержащего катализатора. Устройства для нагрева водорода и смеси и реактор составляют нагревательно-реакционный блок гидроконверсии 5.

Продукты реакции (поток 6) направляют в блок сепарации 7, где их разделяют на дистиллятные фракции с температурой кипения до 250°С (поток 11) и остаток с температурой кипения выше 250°С (поток 8). Для обеспечения требуемой вязкости при низкой температуре диспергирования фракцию выше 250°С в количестве 20-80% в расчете на содержание фракций выше 520°С в исходной тяжелой части матричной нефти возвращают на смешение с исходной тяжелой частью матричной нефти как рисайкл (поток 10). При этом не требуется привлекать дополнительно другие разбавители со стороны.

Остальную часть остатка с температурой кипения выше 250°С направляют на атмосферную 12 и вакуумную дистилляцию 14 с выделением остатка с температурой кипения выше 520°С (поток 15). Последний целиком направляют на стадию извлечения металлов (поток 17) или отделяют часть этого остатка и также возвращают как рисайкл на стадию получения сырья (поток 16).

Смесь водородсодержащего газа (поток 11) и углеводородных газов (поток 21) направляют на блок очистки 22 от сероводорода и аммиака, очищенный углеводородный газ (поток 23) направляется в топливную сеть, водородсодержащий газ возвращается на рецикл (поток 24). Дистиллятные продукты - бензиновая фракция (поток 29), дизельная фракция (поток 19) и вакуумный газойль (поток 18) выводятся с установки.

Изобретение иллюстрируется нижеследующими примерами.

Примеры.

Пример 1. Исходное сырье - тяжелая часть матричной нефти со следующими свойствами: температура кипения выше 350°С, плотность при 20°С-994 кг/м3, вязкость при 50°С составляет 0,8 Па⋅с, содержание фракций, выкипающих выше 520°С, составляет 39%. При запуске процесса в ней диспергируют водный раствор катализатора, смешивают с водородом, осуществляют гидроконверсию и сепарацию, как указано ниже, получая первый рисайкл.

Рисайкл смешивают с тяжелой частью матричной нефти при температуре 80°С, получая смесь вязкостью 0,4 Па⋅с. Готовят водный раствор парамолибдата аммония концентрацией Мо в водном растворе 40 г/л и диспергируют его в количестве 2% в полученном сырье до получения стабильной эмульсии со средним диаметром капель 5-6000 нм. Затем смесь сырья с прекурсором смешивают водородом в соотношении водород:сырье = 1000:1 нл/л, нагревают до температуры 445°С и направляют в реактор, в котором протекает гидроконверсия.

Продукты реакции направляют в блок сепарации, где их разделяют на дистиллятные фракции с температурой кипения до 250°С и остаток с температурой кипения выше 250°С. Часть фракции выше 250°С в количестве 40% на сырье возвращают как рисайкл, остальную часть направляют на атмосферно-вакуумную дистилляцию (АД и ВД) с выделением остатка с температурой кипения выше 520°С. Остаток направляют на стадию извлечения металлов гидрометаллургическим методом.

Конверсия фракции выше 520°С в продуктах реакции составила 90,1%, выход продуктов уплотнения 0,84% в расчете на сырье.

Пример 2. Осуществляют аналогично примеру 1, но водородсодержащий газ предварительно нагревают до 500°С. Конверсия фракции выше 520°С составила 92,0%, выход продуктов уплотнения 0,73% в расчете на свежее сырье.

Пример 3. Осуществляют аналогично примеру 1, но часть фракции выше 520°С также возвращают как рисайкл в количестве 40% в расчете на свежее сырье. Конверсия фракции выше 520°С составила 93,1%, выход продуктов уплотнения 0,86% в расчете на сырье.

Пример 4. Осуществляют аналогично примеру 3, на рисайкл возвращают 20% остатка выше 250°С и 20% остатка выше 520°С. Конверсия фракции выше 520°С при этом составила 92,8%, выход продуктов уплотнения 0,92%.

Пример 5. Осуществляют аналогично примеру 2, на рисайкл возвращают 80% остатка выше 250°С. Конверсия фракции выше 520°С при этом составила 92,8%, выход продуктов уплотнения 0,92%.

Пример 6. Осуществляют аналогично примеру 2, но концентрация Мо в водном растворе составила 60 г/л. Конверсия фракции выше 520°С составила 92,2%, выход продуктов уплотнения 0,77% в расчете на сырье.

Пример 7. Осуществляют аналогично примеру 1, но концентрация Мо в водном растворе составила 20 г/л. Конверсия фракции выше 520°С составила 89,0%, выход продуктов уплотнения 0,56% в расчете на сырье.

Пример 8. Осуществляют аналогично примеру 7, но концентрация Мо в водном растворе составила 60 г/л. Конверсия фракции выше 520°С составила 89,0%, выход продуктов уплотнения 0,56% в расчете на сырье.

Пример 9. Осуществляют аналогично примеру 2, но отношение водорода к сырью составило 500 нл/л. Конверсия фракции выше 520°С составила 93,6%, выход продуктов уплотнения 1,1% в расчете на сырье.

Пример 10. Осуществляют аналогично примеру 9, но отношение водорода к сырью составило 1500 нл/л. Конверсия фракции выше 520°С составила 92,4%, выход продуктов уплотнения 1,4% в расчете на сырье.

Пример 11. Осуществляют аналогично примеру 9, но температуру в реакторе повысили до 450°С. Конверсия фракции выше 520°С составила 92,4%, выход продуктов уплотнения 1,4% в расчете на сырье.

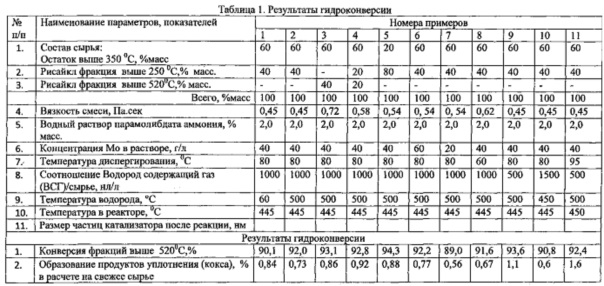

Результаты экспериментов приведены в таблице 1. Анализ приведенных данных показывает, что тяжелую часть матричной нефти остаток выше 350°С можно перерабатывать методом гидроконверсии. Подача рисайкла способствует росту конверсии остатка выше 520°С. Повышение температуры водорода, подаваемого на смешение с сырьем до 500°С, приводит к повышению конверсии на 2%. Снижение содержания Мо в водном растворе прекурсора приводит к снижению конверсии и снижению выхода продуктов уплотнения. Увеличение содержания Мо в водном растворе прекурсора также сопровождается снижением конверсии и выхода кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| УСТАНОВКА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2670435C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| УСТАНОВКА ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2018 |

|

RU2671813C1 |

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ ФРАКЦИЙ НЕФТИ | 2013 |

|

RU2556997C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МОЛИБДЕНСОДЕРЖАЩЕГО КОМПОЗИТНОГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2675249C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ | 2014 |

|

RU2575175C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

Изобретение относится к способу гидроконверсии тяжелой части матричной нефти с получением жидких углеводородных смесей в присутствии распределенного в сырье молибденсодержащего катализатора при повышенной температуре и давлении водорода. Способ характеризуется тем, что в сырье - тяжелую часть матричной нефти с температурой кипения выше 350°C - вводят водный раствор прекурсора молибденсодержащего катализатора, полученную смесь диспергируют до образования устойчивой обращенной эмульсии, смешивают с водородом, нагревают до температуры реакции 380-460°C и проводят гидрогенизацию в реакторе с восходящим потоком при указанной температуре и давлении 7-10 МПа в присутствии образующегося из прекурсора катализатора, затем из продуктов реакции выделяют дистиллятные фракции с температурой кипения до 250°C и остаток с температурой выше 250°C и указанный остаток в количестве 20-80% в расчете на содержание фракций выше 520°C в исходной тяжелой части матричной нефти возвращают на стадию подготовки сырья как рисайкл, остальную часть указанного остатка направляют на атмосферно-вакуумную дистилляцию с выделением остатка с температурой кипения выше 520°C, направляемого на стадию извлечения металлов, рисайкл при температуре 60-95°C смешивают с указанной тяжелой частью матричной нефти, вводят в нее водный раствор указанного прекурсора и повторяют последующие стадии. Использование предлагаемого способа позволяет исключить введение сторонних модификаторов, повысить глубину конверсии сырья и снизить выход кокса. 5 з.п. ф-лы, 11 пр., 1 табл.

1. Способ гидроконверсии тяжелой части матричной нефти с получением жидких углеводородных смесей в присутствии распределенного в сырье молибденсодержащего катализатора при повышенной температуре и давлении водорода, характеризующийся тем, что в сырье - тяжелую часть матричной нефти с температурой кипения выше 350°C - вводят водный раствор прекурсора молибденсодержащего катализатора, полученную смесь диспергируют до образования устойчивой обращенной эмульсии, смешивают с водородом, нагревают до температуры реакции 380-460°C и проводят гидрогенизацию в реакторе с восходящим потоком при указанной температуре и давлении 7-10 МПа в присутствии образующегося из прекурсора катализатора, затем из продуктов реакции выделяют дистиллятные фракции с температурой кипения до 250°C и остаток с температурой выше 250°C и указанный остаток в количестве 20-80% в расчете на содержание фракций выше 520°C в исходной тяжелой части матричной нефти возвращают на стадию подготовки сырья как рисайкл, остальную часть указанного остатка направляют на атмосферно-вакуумную дистилляцию с выделением остатка с температурой кипения выше 520°C, направляемого на стадию извлечения металлов, рисайкл при температуре 60-95°C смешивают с указанной тяжелой частью матричной нефти, вводят в нее водный раствор указанного прекурсора и повторяют последующие стадии.

2. Способ по п. 1, отличающийся тем, что вязкость смеси сырья с рисайклом при температуре диспергирования в интервале 60-95°C составляет от 0,3 до 3,0 Па⋅с.

3. Способ по п. 1, отличающийся тем, что в качестве прекурсора катализатора используют парамолибдат аммония при концентрации Мо в водном растворе 20-60 г/л.

4. Способ по п. 1, отличающийся тем, что средний диаметр капель указанной эмульсии равен 5-2000 нм.

5. Способ по п. 1, отличающийся тем, что часть остатка атмосферно-вакуумной дистилляции с температурой кипения выше 520°C возвращают на стадию подготовки сырья как рисайкл.

6. Способ по п. 1, отличающийся тем, что водород до смешения с указанной эмульсией нагревают до 480-500°C, а гидроконверсию осуществляют при соотношении водород:сырье =(500-1500):1 нл/л.

| RU 2013153169 A, 10.06.2015 | |||

| УЛУЧШЕННЫЙ СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ МАСЕЛ ПОСРЕДСТВОМ СИСТЕМ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2008 |

|

RU2481387C2 |

| US 8431016 B2, 30.04.2013. | |||

Авторы

Даты

2017-03-23—Публикация

2016-03-09—Подача