ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к аккумуляторному элементу, в частности, к щелочному аккумуляторному элементу, в котором проводящий агент содержит углерод.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Никель-металлогидридные элементы обладают очень хорошими выходными характеристиками и обеспечивают устойчивые зарядно-разрядные характеристики. Вследствие этого никель-металлогидридные элементы в настоящее время находят широкое применение, например, в бытовых электроприборах, мобильных устройствах, таких как мобильный телефон и портативный персональный компьютер типа "ноутбук", а также в перезаряжаемых электроинструментах. Предполагается, что никель-металлогидридные элементы могут использоваться в качестве аварийных источников питания для обеспечения бесперебойной работы в объектах, таких как производственное предприятие и больница. Более того, никель-металлогидридные элементы играют определенную роль в сглаживании колебаний мощности или способствуют снижению максимальной мощности в комбинации с энергетическим оборудованием, использующим энергию природных источников, вырабатывающих энергию, различающуюся по мощности в зависимости от погодных условий, таких как ветер и солнечное излучение. Вследствие этого также можно ожидать применения никель-металлогидридных элементов в различных областях для обеспечения устойчивости энергетической системы.

В Патентном документе 1 раскрыт пример применения никель-металлогидридного элемента в объединенной электроэнергетической системе. В Патентном документе 2 раскрыт щелочной аккумуляторный элемент, в состав которого входит положительный электрод, содержащий вместо гидроксида никеля диоксид марганца.

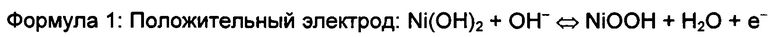

Применительно к никель-металлогидридным элементам реакции зарядки-разрядки в щелочном электролите могут быть представлены следующими формулами. В соответствующих формулах М представляет собой металлический элемент (сплав-аккумулятор водорода).

При зарядке гидроксид никеля на положительном электроде окисляется до метагидроксида никеля, а металл (сплав-аккумулятор водорода) на отрицательном электроде превращается в гидрид за счет накапливания водорода, выделяющегося при электролизе воды. При разрядке же металл на отрицательном электроде высвобождает водород, в результате чего вырабатывается электроэнергия и вода.

Как правило, оксид металла является плохим проводником. В щелочном аккумуляторном элементе каждый из гидроксида никеля и диоксида марганца, предназначенных для использования в качестве активного материала положительного электрода, представляет собой оксид металла с достаточно слабой проводимостью. Для преодоления этого недостатка, например, в Патентном документе 3 предложен активный материал, полученный добавлением в гидроксид никеля высшего оксида кобальта в качестве проводящего агента. В соответствии с этим активным материалом, высший оксид кобальта образует проводящую сеть между частицами гидроксида никеля. Данная проводящая сеть способствует протеканию реакции зарядки-разрядки на всех частицах гидроксида никеля, что влечет за собой увеличение емкости.

Кобальт является дорогостоящим материалом и имеет большую удельную плотность. В Патентных документах 4 и 5 раскрыт недорогой активный материал, получаемый добавлением углеграфитового материала в качестве проводящего агента вместо дорогостоящего высшего оксида кобальта.

Сепаратор (разделитель разнополярных электродов), составляющий основную часть аккумуляторного элемента, играет важную роль в функционировании элемента. Например, сепаратор отделяет положительный электрод от отрицательного электрода, предотвращает замыкание, абсорбирует и удерживает электролит и обеспечивает проникновение газа, выделяющегося в результате реакции на электродах. Следовательно, необходимо, чтобы сепаратор был гидрофильным.

В этой связи, например, в Патентном документе 6 раскрыт способ, обеспечивающий сепаратор аккумулятора, подходящий для щелочного аккумуляторного элемента и обладающий высокой гидрофильностью в условиях длительного хранения или в сухом состоянии, при этом способ включает в себя сульфонирование полиолефинового нетканого материала, с нанесенным на него алкилфосфатным анионным поверхностно-активным веществом.

В Патентном документе 7 раскрыт способ сульфонирования, который позволяет осуществлять равномерное введение сульфогруппы и ингибирует уменьшение прочности, а также способ изготовления сепаратора аккумулятора, при этом способ включает в себя увлажнение листа водой и приведение его в соприкосновение с газообразным серным ангидридом.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: JP 2008-171515 А

Патентный документ 2: WO 2012/173091 А1

Патентный документ 3: JP Н11-97008 А

Патентный документ 4: патент Японии JP 3433039

Патентный документ 5: патент Японии JP 4641329

Патентный документ 6: JP 2012-199203 А

Патентный документ 7: JP 2000-327819 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технические проблемы

Гидроксид никеля, используемый в качестве активного материала положительного электрода для щелочного аккумуляторного элемента, обладает слабой проводимостью. Для преодоления этого недостатка выбирают активный материал, в котором в гидроксид никеля добавляют высший оксид кобальта в качестве проводящего агента. Однако щелочной аккумуляторный элемент, в котором используется такой активный материал, подвержен значительному избыточному напряжению и с его помощью сложно достичь высокой мощности.

Аморфный углерод, такой как ацетиленовая сажа, известен в качестве недорогостоящего проводящего агента с низким удельным весом. Проводящий агент обладает удовлетворительной проводимостью, однако проигрывает в коррозионной стойкости. Как следствие, проводящий агент разлагается в результате окисления при многократно повторяющихся зарядке и разрядке, так что его проводимость постепенно уменьшается.

В случае, когда в качестве проводящего агента для положительного электрода используют углеродный материал, углерод в элементе связывается с кислородом. Углерод окисляется до карбоксильной группы (СООН) и карбоната, вследствие чего положительный электрод утрачивает свою проводимость. Это проистекает из природы углерода, другими словами, углерод устойчив к восстановлению, но чувствителен к окислению. Окисление происходит, в частности, при зарядке.

Как описано, например, в Патентных документах 4 и 5, активный материал может быть получен следующим образом. Углеграфитовый материал получают обжигом при высокой температуре графита или углеродного материала, полученного методом осаждения в парообразном состоянии. Такой углеграфитовый материал добавляют в качестве проводящего агента в гидроксид никеля вместо высшего оксида кобальта. Щелочной аккумуляторный элемент, в котором используют графит в качестве проводящего агента, имеет более низкое внутреннее сопротивление и перенапряжение по сравнению со щелочным аккумуляторным элементом, в котором используют активный материал с добавлением высшего оксида кобальта. Однако повторяющиеся в течение длительного периода процессы зарядки и разрядки вызывают окисление углеродного материала, приводя к снижению проводимости. Как следствие, такой щелочной аккумуляторный элемент имеет ограниченный циклический ресурс.

Соединение кобальта, используемое в качестве проводящего агента на положительном электроде, вымывается в электролит, в результате чего происходит образование иона комплекса кобальта. При зарядке ион комплекса кобальта окисляется до метагидроксида кобальта (В-СоООН), который в свою очередь осаждается вблизи положительного электрода. При чрезмерной разрядке метагидроксид кобальта восстанавливается и вызывает разрушение проводящей матрицы, что препятствует зарядке. Это сокращает циклический ресурс элемента, являясь следствием природы кобальта, то есть того, что кобальт легко восстанавливается.

Кислород, образующийся на положительном электроде при зарядке, вызывает окисление лантана и марганца в составе сплава-аккумулятора водорода отрицательного электрода, что снижает способность аккумулирования водорода сплавом-аккумулятором водорода. Сплав-аккумулятор водорода повторяет расширение и сжатие путем накапливания и высвобождения водорода и распыляется при увеличении шагов кристаллической решетки. Распыление сплава-аккумулятора водорода приводит к увеличению площади поверхности и, как следствие, способствует окислению сплава-аккумулятора водорода. Повторение зарядки и разрядки снижает способность аккумулирования водорода сплавом-аккумулятором водорода и сокращает срок службы.

Принимая во внимание вышесказанное, изобретение предлагает щелочной аккумуляторный элемент, улучшенный с точки зрения характеристик цикла, с разработкой щелочного аккумуляторного элемента, не подвергающегося разрушению в результате окисления проводящего агента и сплава-аккумулятора водорода даже после многократных зарядки и разрядки.

Упоминавшиеся выше недостатки можно устранить, если газообразный водород будет герметически закрыт внутри щелочного аккумуляторного элемента, как более подробно будет описано ниже с обоснованием факторов, лежащих в основе устранения этих недостатков. Сульфонирование является хорошо известным способом придания сепаратору гидрофильности. В гидрофильном сепараторе, полученном при помощи сульфонирования, сульфогруппа (-SO3H) восстанавливается водородом до H2SO4. Сепаратор при этом утрачивает свою гидрофильность.

Гидроксильная группа (-ОН) может использоваться для придания сепаратору гидрофильности при помощи коронного разряда и плазменного разряда. Однако гидроксильная группа восстанавливается водородом до воды, в результате чего сепаратор утрачивает свою гидрофильность.

До настоящего времени, как было описано выше, применение стандартного сепаратора в газообразном водороде является невыгодным с точки зрения срока службы элемента.

Сополимер этилена-винилацетата (англ. EVA) широко используют в качестве связующего для щелочного аккумуляторного элемента. Однако такое связующее, как EVA, восстанавливается и разлагается под действием водорода при использовании его в атмосфере газообразного водорода в течение длительного времени. Восстановленное и разложившееся связующее может утратить свои функции.

Разрешение проблем

Щелочной аккумуляторный элемент согласно изобретению включает в себя отрицательный электрод, содержащий сплав-аккумулятор водорода, и положительный электрод, содержащий активный материал положительного электрода и проводящий агент. Щелочной аккумуляторный элемент заполнен газообразным водородом. Проводящий агент имеет в своем составе углерод. Отрицательный электрод и положительный электрод находятся в контакте с газообразным водородом. Поверхность отрицательного электрода и поверхность положительного электрода могут поочередно находиться в контакте с газообразным водородом.

При такой конфигурации ни проводящий агент на положительном электроде, ни сплав-аккумулятор водорода на отрицательном электроде не разрушаются в результате окисления.

В щелочном аккумуляторном элементе по изобретению проводящий агент включает в себя частично графитизированную газовую сажу.

В щелочном аккумуляторном элементе по изобретению проводящий агент включает в себя газовую сажу, полученную путем обжига предшественника газовой сажи при температуре от 1500 до 2800°С.

В щелочном аккумуляторном элементе по изобретению проводящий агент включает в себя газовую сажу в форме частиц со степенью графитизации (величиной G) от 0,3 или более до 0,8 или менее, проанализированной при помощи рамановской (Raman) спектроскопии.

В щелочном аккумуляторном элементе по изобретению газовая сажа является гранулированной. Газовая сажа в качестве проводящего агента может быть образована при помощи гранулирования. Кроме того, в щелочном аккумуляторном элементе по изобретению активный материал положительного электрода на положительном электроде покрыт газовой сажей.

В щелочном аккумуляторном элементе по изобретению активный материал положительного электрода, покрытый газовой сажей, является композиционным. Кроме того, в щелочном аккумуляторном элементе по изобретению газовая сажа содержится в количестве от 2 до 5 масс. % относительно 100 масс. % суммы активного материала положительного электрода и газовой сажи.

В щелочном аккумуляторном элементе по изобретению газообразный водород имеет давление от 0,2 до 278 МПа. Кроме того, в щелочном аккумуляторном элементе по изобретению положительный электрод не содержит соединение кобальта в качестве проводящего агента.

В щелочном аккумуляторном элементе по изобретению сепаратор изготовлен из полиолефинового нетканого материала, обработанного газообразным фтором. Кроме того, в щелочном аккумуляторном элементе по изобретению сепаратор изготовлен из полиолефинового нетканого материала с нанесенным на него оксидом металла.

При такой конфигурации сепаратор, изготовленный из полиолефинового нетканого материала, подвергнутого гидрофильной обработке, устойчив к воздействию водорода.

В щелочном аккумуляторном элементе по изобретению оксид металла включает в себя по меньшей мере оксид циркония и оксид иттрия. Кроме того, в щелочном аккумуляторном элементе по изобретению каждый из отрицательного и положительного электрода содержит политетрафторэтилен в качестве связующего.

Полезные эффекты изобретения

В соответствии со щелочным аккумуляторным элементом по изобретению, поверхности положительного и отрицательного электродов находятся в контакте с газообразным водородом, герметически закрытым внутри щелочного аккумуляторного элемента. Кислород, выделяющийся на положительном электроде, связывается с газообразным водородом, герметически закрытым внутри щелочного аккумуляторного элемента. Таким образом, ни проводящий агент на положительном электроде, ни сплав-аккумулятор водорода на отрицательном электроде не имеют возможности окисления. Учитывая, что проводящий агент и сплав-аккумулятор водорода не разрушаются в результате окисления, щелочной аккумуляторный элемент имеет очень хорошую характеристику циклического ресурса.

В дополнение к этому, поскольку углеродный материал устойчив к окислению, его проводимость имеет меньшую тенденцию к снижению. Это препятствует сокращению циклического ресурса щелочного аккумуляторного элемента по изобретению даже в случае, когда щелочной аккумуляторный элемент избыточно заряжен.

В стандартном щелочном аккумуляторном элементе избыточная зарядка вызывает вымывание проводящего агента. С другой стороны, в щелочном аккумуляторном элементе по изобретению положительный электрод содержит углеродный проводящий агент. Таким образом, это предотвращает вымывание проводящего агента в электролит даже при чрезмерной разрядке и препятствует сокращению циклического ресурса щелочного аккумуляторного элемента.

Сепаратор щелочного аккумуляторного элемента в меньшей степени подвержен восстановлению даже в атмосфере водорода и обладает гидрофильным свойством. Вследствие этого сепаратор может использоваться в течение длительного времени. Связующее для использования при изготовлении электродов также менее подвержено восстановлению под действием водорода. Вследствие чего электроды также могут использоваться в течение длительного времени.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

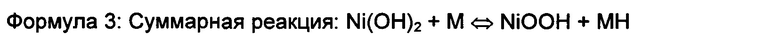

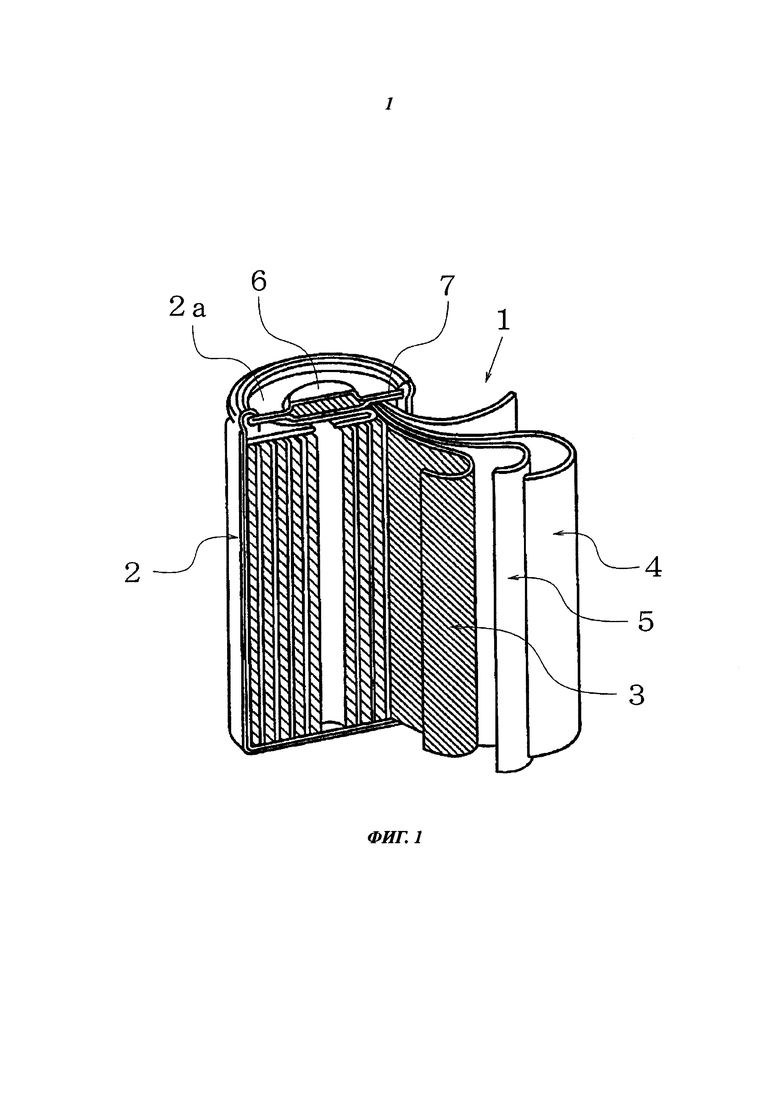

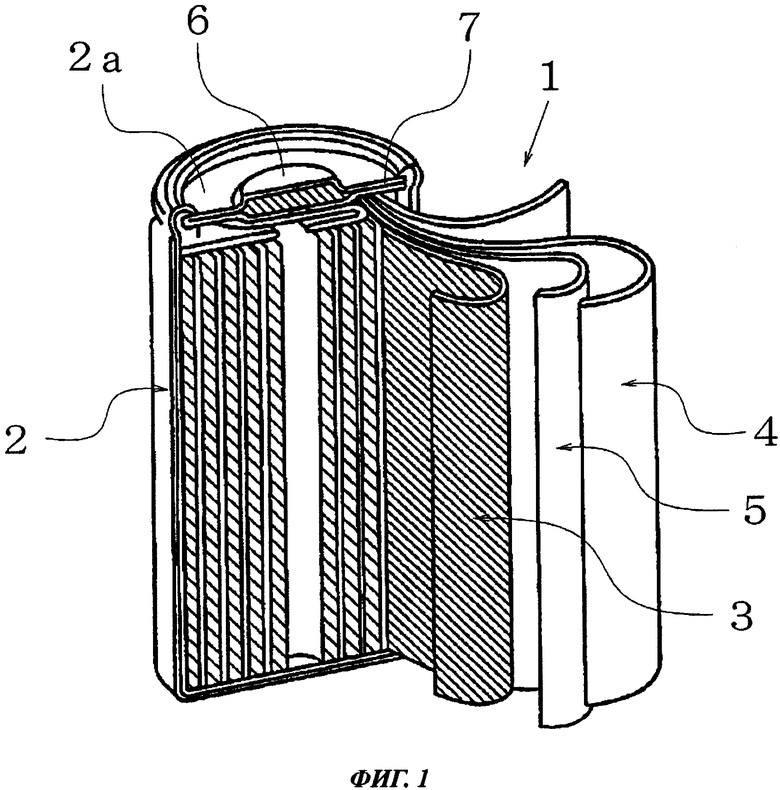

Фиг. 1 представляет собой вид в перспективе с частным вырезом элемента со спиральной намоткой.

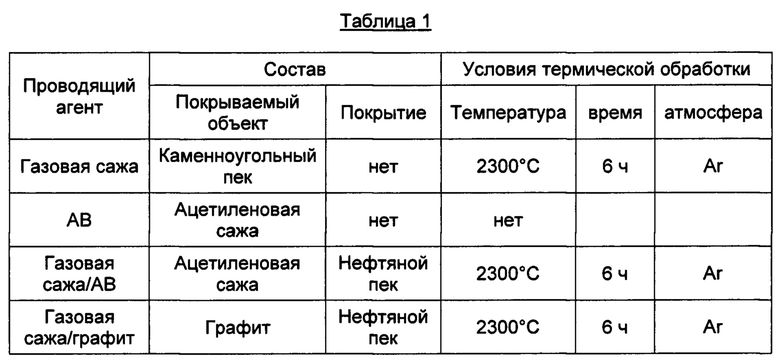

Фиг. 2 представляет собой продольный разрез слоистого элемента.

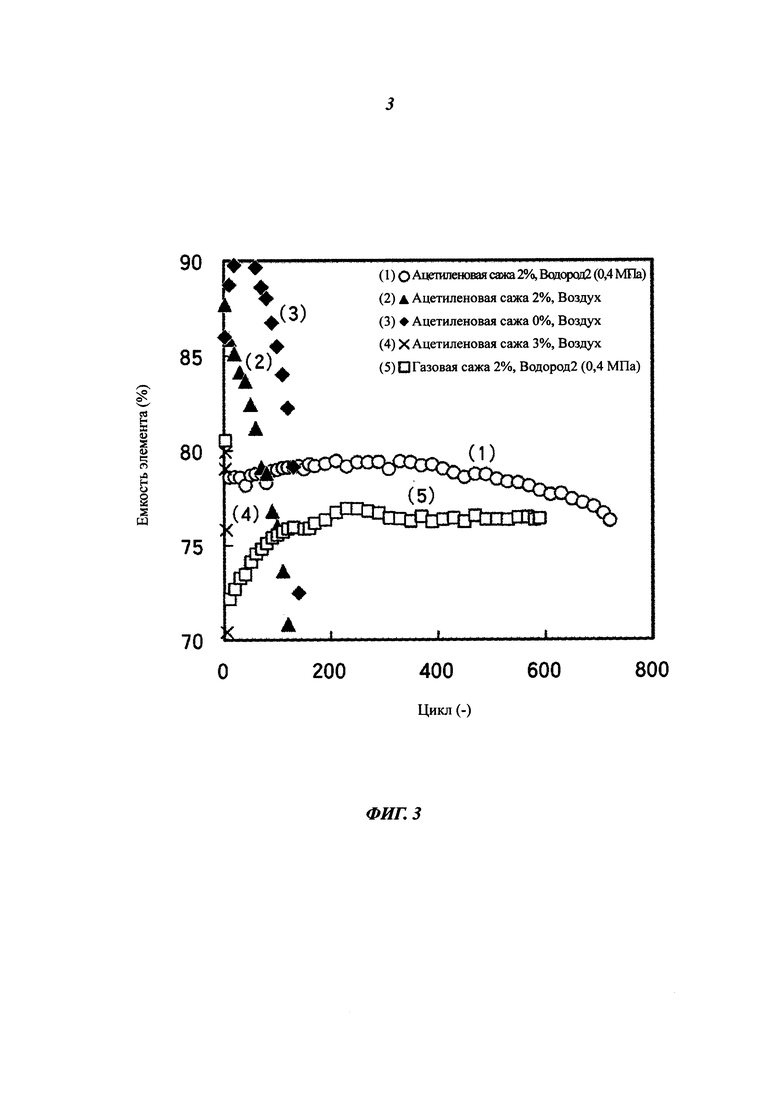

Фиг. 3 представляет собой кривую зависимости характеристик циклического ресурса элементов.

Фиг. 4 представляет собой кривую зависимости зарядно-разрядных характеристик элемента, в котором в качестве проводящего агента используют ацетиленовую сажу (англ. АВ - acetylene black).

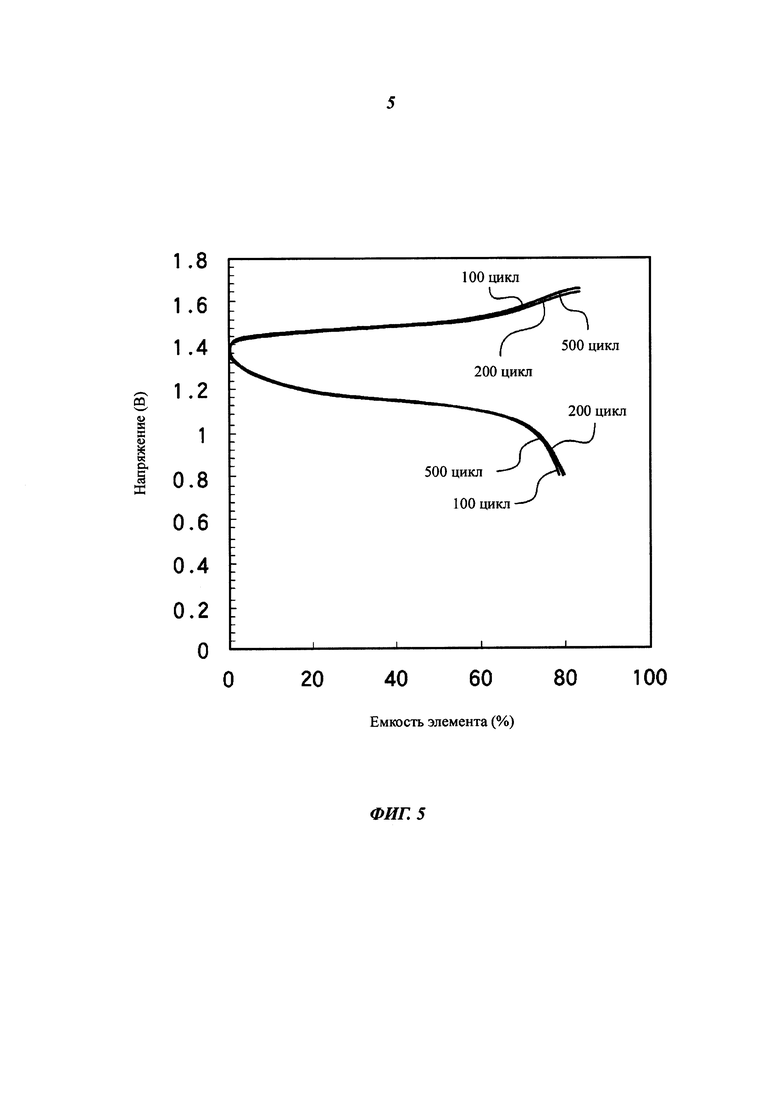

Фиг. 5 представляет собой кривую зависимости зарядно-разрядных характеристик элемента, в котором в качестве проводящего агента используют газовую сажу (англ. SC - soft carbon).

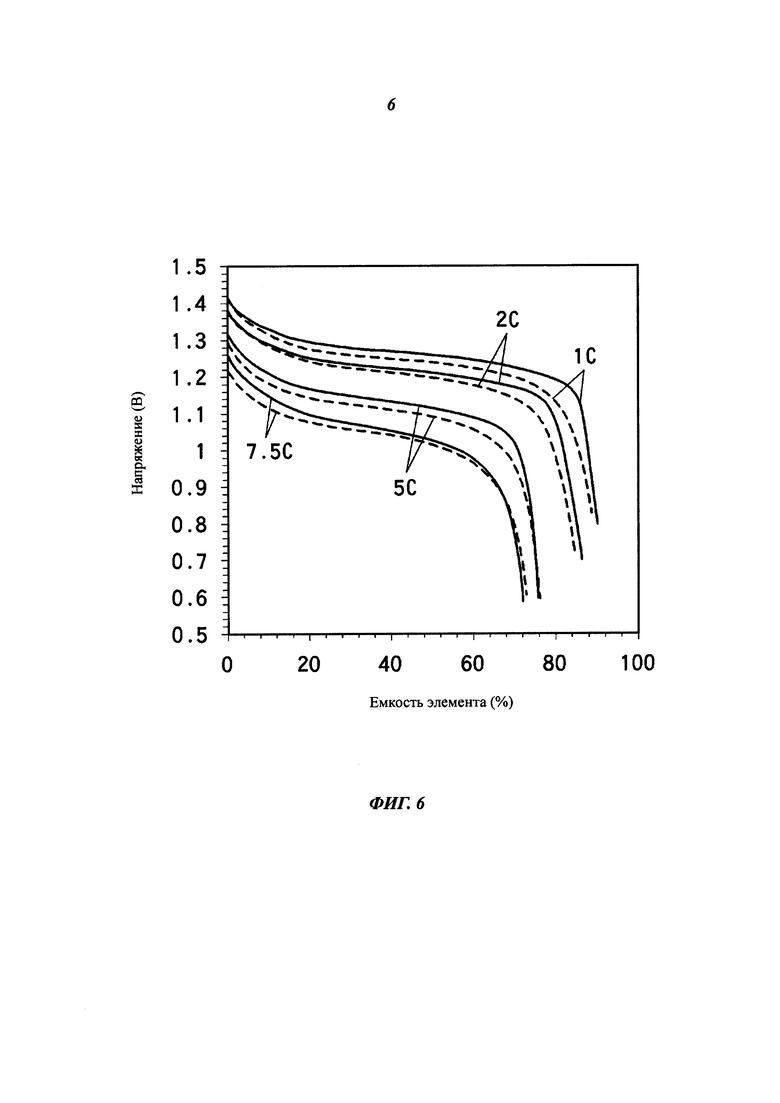

Фиг. 6 представляет собой кривую зависимости разрядных характеристик элементов.

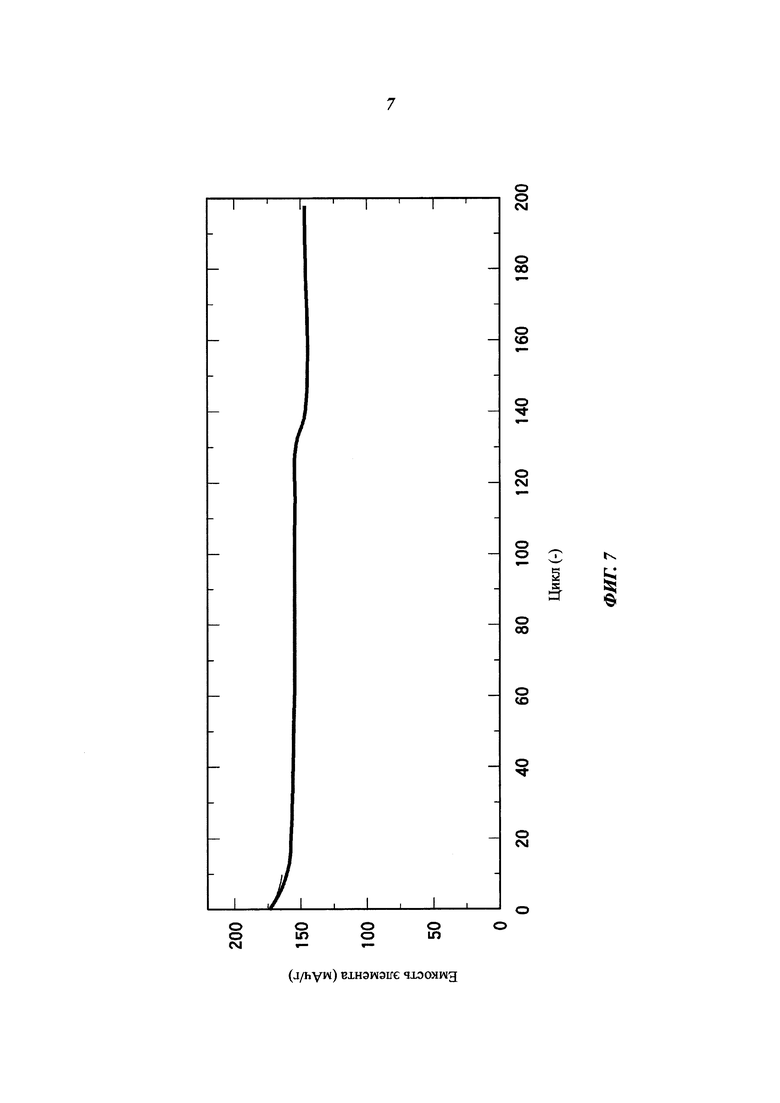

Фиг. 7 представляет собой кривую зависимости характеристики циклического ресурса отрицательного электрода в атмосфере водорода.

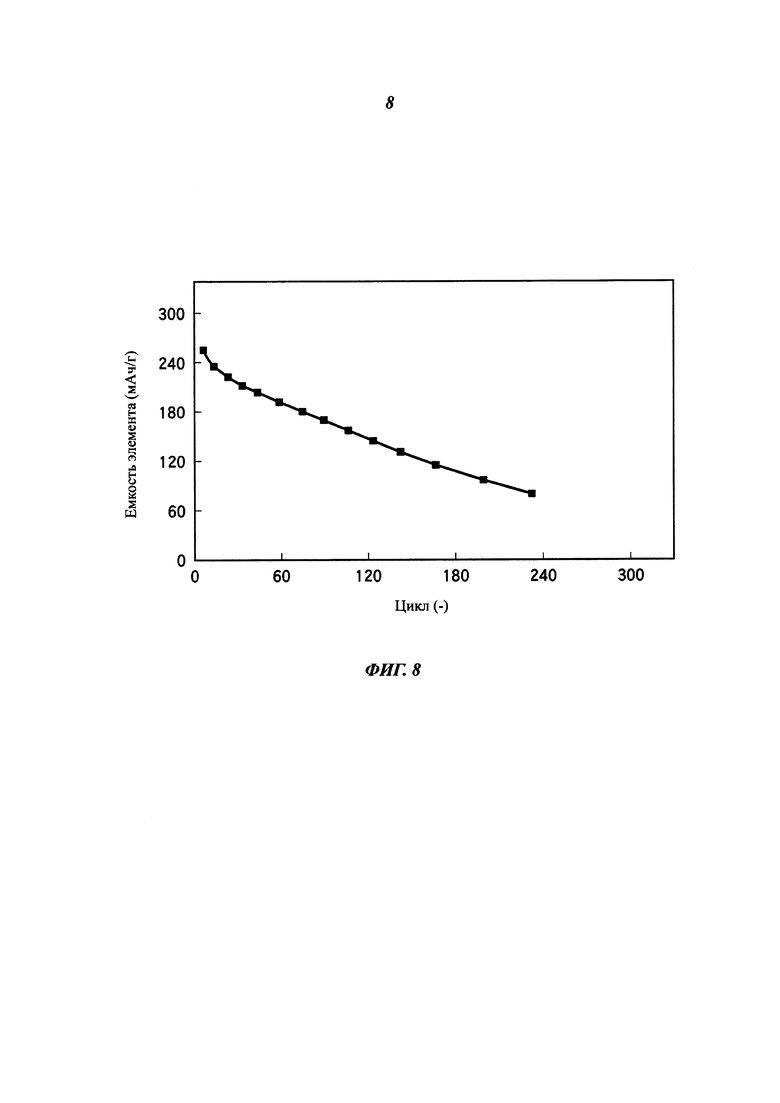

Фиг. 8 представляет собой кривую зависимости циклической характеристики отрицательного электрода в стандартном никель-металлогидридном элементе.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее изобретение будет подробно описано на основании следующих вариантов осуществления; при этом изобретение не ограничивается данными вариантами осуществления.

Положительный электрод

Материал положительного электрода

Материал положительного электрода не ограничивается особым образом, при условии что он является материалом, используемым для положительного электрода щелочного аккумуляторного элемента; примеры этого могут включать в себя материал положительного электрода на основе гидроксида никеля и материал положительного электрода на основе оксида серебра. В частности, материал положительного электрода может быть гидроксидом никеля или диоксидом марганца. Активный материал положительного электрода предпочтительно имеет высокую насыпную плотность, например, предпочтительно имеет сферическую форму, чтобы легко достигать увеличения емкости.

Положительный электрод щелочного аккумуляторного элемента может быть изготовлен таким образом, что токосъемное устройство покрыто материалом положительного электрода, что будет описано в каждом из следующих примеров. Проводящий агент на положительном электроде составляет предпочтительно от 1 до 25 масс. %, более предпочтительно, от 3 до 15 масс. %, относительно 100 масс. % суммы активного материала положительного электрода, связующего и проводящего агента.

Проводящий агент положительного электрода

1. Проводящий агент 1 положительного электрода (положительный электрод, Пример 1)

Проводящий агент наделяет активный материал проводимостью для улучшения использования активного материала. Проводящий агент данного примера предпочтительно включает в себя углеродный материал, который в меньшей степени подвержен восстановлению водородом без вымывания в электролит при разрядке.

Примеры углеродного материала могут включать в себя графит и аморфный углерод. Аморфный углерод относится к понятиям, включающим, например, углеродную сажу, газовую сажу, твердый углерод, активированный уголь, углеродную нанотрубку (англ. CNT - carbon nanotube) и углеродное волокно, выращенное из газовой фазы (англ. VGCF, vapor growth carbon fiber). Примеры углеродной сажи могут включать в себя печную сажу, ацетиленовую сажу (англ. АВ) и сажу Ketjen black (англ. KB). Газовую сажу также называют высококристаллическим углеродом, тогда как твердый углерод называют низкокристаллическим углеродом. Проводящий агент включает в себя углеродный материал в форме частиц в качестве необходимого компонента.

Использование углеродного материала в качестве проводящего агента положительного электрода в атмосфере водорода при заданном давлении или выше эффективно сдерживает разрушение углеродного материала под действием кислорода. Тем самым достигается увеличенный срок службы аккумуляторного элемента в отличие от обычного щелочного аккумуляторного элемента, в котором углеродный материал разлагается под действием окисления.

Из упомянутых выше углеродных материалов предпочтительно используют аморфный углерод с точки зрения стабильности по отношению к электролиту и стойкости к окислению при зарядке. В частности, предпочтительно используют газовую сажу. В данном контексте газовая сажа относится к "углероду, который превращается в кристалл графита путем обработки для графитизации". Другими словами, газовая сажа относится к углероду, имеющему графитовую структуру, то есть структуру, состоящую из регулярных слоев, образованных шестиугольниками, состоящими из атомов углерода, которые легко обрабатываются, будучи подвергнуты термообработке в инертной атмосфере. Газовую сажу также называют легко графитизируемым углеродом. Графит относится к углероду, полученному графитизацией газовой сажи.

С другой стороны, твердый углерод относится к углероду, который не превращается в кристалл графита даже будучи подвергнутым обработке для графитизации (например, высокотемпературной термической обработке). Другими словами, твердый углерод относится к углероду, имеющему нерегулярную структуру, углероду, в котором развитие графитовой структуры ингибировано. Твердый углерод также называют трудно графитизируемым углеродом.

Что касается газовой сажи, предпочтительным является использование частично графитизированного углерода. В частности, предпочтительным является использование газовой сажи, имеющей графитизированную поверхность. Газовая сажа, которая чрезмерно графитизирована, легко разрушается. С другой стороны, газовая сажа, которая недостаточно графитизирована, не способствует улучшению проводимости. Степень графитизации составляет предпочтительно от 10 до 90 масс. %, более предпочтительно, от 20 до 60 масс. %, относительно 100 масс. % всей газовой сажи.

В ряду углеродных материалов использование аморфного углерода, в частности, газовой сажи, приводит к дальнейшему улучшению характеристики срока службы элемента. Предпочтительная газовая сажа имеет определенную степень графитизации, то есть степень графитизации (величину G) от 0,3 или более до менее 0,8, предпочтительно, от 0,4 или более до 0,7 или менее, проанализированную при помощи рамановской спектроскопии.

Газовая сажа может быть получена способом, при котором, например, предшественник газовой сажи подвергают термической обработке в атмосфере неокисляемого газа. Термическую обработку предпочтительно проводят при температуре от 1000°С или более до 2800°С или менее. Для увеличения насыпной плотности углеродного материала предпочтительно используют гранулированный углеродный материал. Способ гранулирования может представлять собой механический размол, который будет описан ниже. Другие примеры способов гранулирования могут включать, не ограничиваясь перечнем, барабанное гранулирование, гранулирование в псевдосжиженном слое, гранулирование при перемешивании и гранулирование под давлением.

Примеры предшественника газовой сажи могут включать, не ограничиваясь перечнем, тяжелые нефти на угольной основе или тяжелые нефти на углеводородной основе, такие как деготь и пек. Предшественник газовой сажи обжигают при температуре от 1500 до 2800°С, предпочтительно, от 2000 до 2600°С. При температуре обжига ниже 500°С предшественник газовой сажи трудно карбонизируется, затрудняя получение газовой сажи. При температуре обжига от 500°С или выше до менее чем 1500°С полученная в результате газовая сажа обладает слабой проводимостью, недостаточной для использования в качестве проводящего агента и, таким образом, являющейся далеко не оптимальной выходной характеристикой. С другой стороны, при повышении температуры обжига газовая сажа постепенно графитизируется в районе 2800°С. Графит имеет тенденцию к ухудшению под действием окисления при повторяющихся процессах разрядки и зарядки. По этой причине чрезмерная зарядка и быстрая зарядка приводят к сокращению срока службы аккумуляторного элемента.

Газовая сажа, полученная при температуре обжига от 1500 до 2800°С, не приводит к упоминавшимся выше недостаткам и, таким образом, является проводящим агентом с приемлемыми ресурсной характеристикой и выходной характеристикой. Температура обжига от 2000 до 2600°С способствует дополнительному улучшению выходной характеристики.

Время термической обработки составляет предпочтительно 3 часа или более.

Атмосфера неокисляемого газа относится к атмосфере газа, содержащего крайне незначительное количество кислорода. Например, атмосфера неокисляемого газа относится к вакууму или атмосфере инертного газа (например, азота, гелия, неона, аргона, водорода, диоксида углерода или смеси этих газов).

Углеродный материал в форме частиц, используемый в данном контексте, предпочтительно имеет средний диаметр от 20 нм или более до 100 нм или менее. Углеродный материал в форме частиц со средним диаметром менее 20 нм подвержен разрушению при термической обработке. Следовательно, целевая частица не может быть получена. Напротив, в случае углеродного материала в форме частиц со средним диаметром больше 100 нм может быть сложно снизить величину сопротивления электрода даже при добавлении в активный материал в таком же количестве, как количество других углеродных материалов в форме частиц.

Проводящий агент данного примера помимо указанного выше углеродного материала в форме частиц также может включать в себя в качестве вспомогательного компонента волокнистый или чешуйчатый углеродный материал с высоким аспектным отношением. В случае, если проводящий агент включает в себя углеродный материал с высоким аспектным отношением, доля углеродного материала в проводящем агенте предпочтительно ограничивается 20 масс. % или меньше.

Таким образом, положительный электрод, содержащий углеродный материал положительного электрода Примера 1, реализует щелочной аккумуляторный элемент с очень хорошей характеристикой циклического ресурса.

2. Проводящий агент 2 положительного электрода: проводящий агент, покрытый газовой сажей (положительный электрод, Пример 2)

Углеродный материал положительного электрода Примера 2 получают способом, при котором на поверхность проводящего материала при помощи термической обработки наносят покрытие из газовой сажи.

Проводящий материал, на который наносят покрытие, помимо материалов положительного электрода Примера 1 может быть металлом, который легко вымывается в электролит, соединением и углеродным материалом. Примеры проводящего материала могут включать, не ограничиваясь перечнем, графит, печную сажу, ацетиленовую сажу (англ. АВ), сажу Ketjen black (англ. KB), газовую сажу, твердый углерод, активированный уголь, углеродную нанотрубку (англ. CNT), углеродное волокно, выращенное из газовой фазы (англ. VGCF), медь, никель, железо, золото, платину, проводящий керамический материал и проводящий полимер. В частности, предпочтительный материал для использования в данном контексте обладает более высокой проводимостью, чем газовая сажа, примеры этого могут включать в себя графит, печную сажу, АВ, KB, CNT, VGCF, медь, никель, железо, золото и платину.

Термическая обработка, используемая в данном контексте, включает в себя, например, покрытие проводящего материала предшественником газовой сажи и выдерживание полученного проводящего материала в атмосфере неокисляемого газа при температуре от 1500 до 2800°С в течение от 0,1 до 10 часов. Термическая обработка, проводимая при температуре ниже 1500°С, может привести к недостаточному эффекту повышения проводимости за счет газовой сажи. С другой стороны, термическая обработка, осуществляемая при температуре выше 2800°С, требует применения крупномасштабного оборудования, что приводит к значительному увеличению расходов. Кроме того, термическая обработка вызывает графитизацию покрытия, вследствие чего покрытие легко разрушается в результате окисления. При термической обработке, осуществляемой в течение менее 0,1 часа, иногда бывает сложно получить однородное покрытие из газовой сажи. С другой стороны, термическая обработка, осуществляемая в течение более чем 10 часов, требует длительной эксплуатации источника тепла, что в ряде случаев приводит к увеличению расходов.

Атмосфера для осуществления термической обработки может быть атмосферой неокисляемого газа, то есть вакуумом или атмосферой азота, гелия, неона, аргона, водорода, диоксида углерода либо смесью этих газов.

Способ нанесения покрытий, используемый в данном изобретении, может быть существующим способом, таким как набрызг, нанесение покрытия в псевдосжиженном слое, нанесение покрытия распылением, нанесение покрытия во вращающейся печи или погружение. В случае, если газовая сажа имеет более низкую механическую прочность, чем покрываемый объект, и покрываемый объект, и газовую сажу подвергают механическому размолу, в результате чего поверхность частиц покрываемого объекта покрывается газовой сажей. Таким образом может быть образован композиционный материал покрываемого объекта. Механический размол осуществляют при ускорении свободного падения предпочтительно от 5 до 100 G, более предпочтительно, от 10 до 50 G. В зависимости от механической прочности покрываемого объекта при ускорении свободного падения менее 10 G поверхность частиц покрываемого объекта тяжело поддается покрытию из газовой сажи, давая в результате низкую стойкость к окислению. С другой стороны, при ускорении свободного падения более 100 G покрываемый объект распыляется вместе с газовой сажей, в результате чего покрываемый объект может отрываться от поверхности частиц композиционного материала.

Механический размол предпочтительно осуществляют в атмосфере неокисляемого газа, нежели в воздушной атмосфере. В атмосфере неокисляемого газа может ингибироваться самосмазываемость углеродного материала. По этой причине углеродный материал, в частности, газовую сажу, предпочтительно распыляют. Вследствие этого легко образуется композиционный материал, в котором поверхность частиц покрываемого объекта покрыта углеродным материалом. Атмосфера неокисляемого газа более предпочтительно представляет собой восстанавливающую атмосферу, в которой изолирован, например, газообразный водород.

Механический размол представляет собой процесс с применением внешней силы, такой как ударная сила, сила натяжения, сила трения, сила сжатия или сдвигающая сила, к порошкообразному сырьевому материалу (по меньшей мере материалу положительного электрода и газовой саже). Примеры механического размола могут включать в себя процессы с использованием барабанной мельницы, вибрационной мельницы, планетарной мельницы, колебательной мельницы, горизонтальной мельницы, мельницы тонкого помола, струйной мельницы, растворосмесителя, гомогенизатора, флюидизатора, краскосмесителя и миксера.

Согласно способу с использованием планетарной мельницы, например, порошкообразный сырьевой материал подают в контейнер вместе с шаром. В результате порошкообразный сырьевой материал может распыляться и смешиваться или реагировать в твердом состоянии благодаря динамической энергии, вырабатываемой при вращении и поворотах контейнера.

Покрываемый объект обладает более низкой механической прочностью и более высокой проводимостью, чем газовая сажа, при этом примеры материала покрываемого объекта могут включать, не ограничиваясь перечнем, графит, твердый углерод, активированный уголь, углеродную нанотрубку (англ. CNT), углеродное волокно, выращенное из газовой фазы (англ. VGCF), медь, никель, железо, золото и платину.

В полученном таким образом проводящем агенте, покрытом газовой сажей, покрытие из газовой сажи обладает стойкостью к окислению, а покрытый объект имеет высокую проводимость. Таким образом, проводящий агент, покрытый газовой сажей, дает эффект улучшения проводимости положительного электрода.

Толщина покрытия из газовой сажи не ограничивается особым образом, но предпочтительно лежит в диапазоне от 10 нм или более до 1000 нм, поскольку толщина варьируется за счет пузырьков воздуха, увлекаемых во время нанесения покрытия или термической обработки. Покрытие из газовой сажи менее 10 нм толщиной приводит к недостаточному повышению стойкости к окислению, проводимость проводящего агента имеет тенденцию к неравномерности, а объемная плотность тока проявляется при зарядке и разрядке. В результате может быть сложно улучшить характеристику быстрой зарядки-разрядки. С другой стороны, покрытие из газовой сажи более 1000 нм толщиной может привести к уменьшению емкостной плотности на электроде.

Зона покрытия из газовой сажи должна составлять от 0,1 до 30 масс. % относительно 100 масс. % проводящего агента, покрытого газовой сажей. Зона менее 0,1 масс. % приводит к неудовлетворительному улучшению стойкости к окислению, проводимость проводящего агента стремится к неравномерности, а объемная плотность тока проявляется при зарядке и разрядке. В результате может быть сложно улучшить характеристику быстрой зарядки-разрядки. С другой стороны, зона более 10 масс. % отрицательно сказывается на снижении емкостной плотности на электроде. Зона покрытия имеет нижний предел предпочтительно 0,2 масс. %, более предпочтительно, 0,5 масс. %. Зона также имеет верхний предел предпочтительно 10 масс. %, более предпочтительно, 5 масс. %.

Использование проводящего агента, покрытого газовой сажей, способствует дополнительному улучшению характеристики срока службы аккумуляторного элемента. Предпочтительная газовая сажа имеет определенную степень графитизации, то есть степень графитизации (величину G) от 0,3 или более до 0,8 или менее, предпочтительно, от 0,4 или более до 0,7 или менее, проанализированную при помощи рамановской спектроскопии.

Что касается углеродного материала положительного электрода Примера 2, в этом случае в качестве материала положительного электрода могут использоваться металл, подверженный вымыванию, и углеродный материал, подверженный окислению. Это обеспечивает взаимное дополнение между металлом, хорошо проводящим электрический ток, но при этом подверженным вымыванию в электролит, и углеродным материалом, обладающим более высоким электрическим сопротивлением, чем металл.

3. Покрытый газовой сажей материал положительного электрода (положительный электрод, Пример 3)

Материал положительного электрода для положительного электрода Примера 3 получают при помощи композиционного материала проводящего агента положительного электрода Примера 1 или при помощи композиционного материала проводящего агента положительного электрода Примера 2.

Материал положительного электрода получают способом, при котором порошкообразный покрытый углеродным материалом активный материал положительного электрода является композиционным. Однако поскольку активный материал положительного электрода разлагается при температуре 230°С или выше, для образования покрытия из газовой сажи на поверхности активного материала положительного электрода нельзя использовать термическую обработку. Следовательно, в этом примере ключевым моментом является получение материала положительного электрода путем образования покрытия из газовой сажи на поверхности активного материала положительного электрода без термической обработки.

Например, активный материал положительного электрода и газовую сажу подвергают механическому размолу, в результате которого поверхность частиц активного материала положительного электрода покрывается газовой сажей. При этом образуется композиционный материал газовая сажа-активный материал положительного электрода. Механический размол проводят при ускорении свободного падения предпочтительно от 1 до 50 G, более предпочтительно, от 5 до 30 G. При ускорении свободного падения менее 1 G образование покрытия из газовой сажи на поверхности частиц активного материала положительного электрода затруднено, что приводит к низкой ресурсной характеристике. С другой стороны, при ускорении свободного падения более 50 G активный материал положительного электрода имеет склонность к распылению и может отделяться от поверхности частиц композиционного материала, что также приводит к низкой выходной характеристике. Активный материал положительного электрода представляет собой, например, гидроксид никеля или диоксид марганца.

Механический размол представляет собой процесс с применением внешней силы, такой как ударная сила, сила натяжения, сила трения, сила сжатия или сдвигающая сила, к порошкообразному сырьевому материалу (по меньшей мере активному материалу положительного электрода и газовой саже), примеры этого могут включать в себя процессы, описанные для положительного электрода Примера 2.

Что касается положительного электрода Примера 3, положительный электрод содержит по меньшей мере активный материал положительного электрода и проводящий агент. Проводящий агент, то есть газовая сажа, имеет более низкую механическую прочность, чем активный материал положительного электрода, и вследствие этого имеет склонность к распылению по сравнению с активным материалом положительного электрода. По этой причине тонкоизмельченный порошок газовой сажи впрессовывают в поверхность порошкообразного активного материала положительного электрода при помощи, например, шара. Таким образом активный материал положительного электрода может быть покрыт газовой сажей.

Газовую сажу для нанесения покрытия на поверхность порошкообразного материала положительного электрода, включающего в себя активный материал положительного электрода, получают при помощи способа, аналогичного описанному для положительного электрода Примера 1. Предпочтительная газовая сажа имеет определенную степень графитизации, то есть степень графитизации (величину G) от 0,3 или более до 0,8 или менее, предпочтительно, от 0,4 или более до 0,7 или менее, проанализированную при помощи рамановской спектроскопии.

Использование для положительного электрода Примера 3 композиционного материала положительного электрода способствует улучшению выходной характеристики щелочного аккумуляторного элемента по сравнению с положительным электродом, в котором проводящий агент и тому подобное смешивают в диспергированном состоянии независимо друг от друга.

Связующее положительного электрода

Примеры связующего могут включать в себя полиакрилат натрия, метилцеллюлозу, карбоксиметилцеллюлозу (англ. CMC - carboxymethyl cellulose), поливиниловый спирт (англ. PVA - styrene-ethylene-butylene-styrene), поливинилбутираль (англ. PVB - polyvinyl alcohol), этиленвиниловый спирт, сополимер этилена и винилацетата (англ. EVA - ethylene-vinylacetate), полиэтилен (англ. РЕ - polyethylene), полипропилен (англ. РР - polypropylene), фторкаучук и сополимер стирола-этилена-бутилена-стирола (англ. SEBS - styrene-ethylene-butylene-styrene).

Связующее также может быть политетрафторэтиленом (англ. PTFE -polytetrafluoroethylene). PTFE в меньшей степени подвержен восстановлению водородом и менее подвержен разложению даже при использовании его в течение длительного времени в атмосфере водорода. Таким образом, можно ожидать, что использование PTFE будет способствовать увеличению срока службы. Например, порошкообразный PTFE диспергируют в воде и перемешивают с применением усилия сдвига с получением водной эмульсии. Полученную водную эмульсию смешивают с материалом положительного электрода и проводящим агентом.

Массовая доля связующего, содержащегося на положительном электроде, составляет предпочтительно от 20 масс. % или менее, более предпочтительно, 10 масс. % или менее, еще более предпочтительно, 5 масс. % или менее, относительно 100 масс. % суммы материала положительного электрода, связующего и проводящего агента. Связующее обладает низкой электронной проводимостью и низкой ионной проводимостью. Массовая доля более 20 масс. % затрудняет достижение увеличения емкости.

Положительный электрод щелочного аккумуляторного элемента согласно данному варианту осуществления при необходимости может содержать компонент, отличный от указанных выше основных компонентов, не выходя за пределы объема изобретения. Положительный электрод щелочного аккумуляторного элемента согласно данному варианту осуществления может быть получен следующим образом. Например, материал положительного электрода и проводящий агент удовлетворительно и равномерно смешивают друг с другом, и полученную смесь пластицируют в пасту вместе со связующим, добавленным в нее.

Токосъемное устройство положительного электрода

Токосъемное устройство не ограничивается особым образом, при условии что оно имеет электронную проводимость и электризует остальной материал отрицательного электрода. Примеры материала могут включать в себя проводящие вещества, такие как С, Fe, Ti, Cr, Ni, Mo, Та, W, Pt и Au и сплав (например, нержавеющая сталь) по меньшей мере двух проводящих веществ. Токосъемное устройство предпочтительно изготавливают из Ni, обладающего высокой электропроводностью, предпочтительной стабильностью в электролите и высокой стойкостью к окислению. Токосъемное устройство также может быть изготовлено из железа с никелевым покрытием.

Токосъемное устройство для положительного электрода предпочтительно имеет на своей поверхности углеродное покрытие. Углеродный слой, который предпочтительно получают на поверхности токосъемного устройства, способствует улучшению стойкости токосъемного устройства к окислению. Предпочтительный углеродный слой обладает высокой адгезией слоя активного материала к токосъемному устройству и проводимостью. Такой углеродный слой может быть получен способом, при котором, например, связующее, смешанное с проводящим агентом на углеродной основе, наносят или распыляют на токосъемное устройство слоем толщиной от 0,1 до 50 мкм либо токосъемное устройство окунают в связующее.

Проводящий агент для углеродного слоя предпочтительно представляет собой порошкообразную газовую сажу. Проводящий агент на металлической основе окисляется при избыточной или быстрой зарядке, в результате чего проводящая сетка в электроде подвергается разрушению, что приводит к низким входной и выходной характеристикам. Примеры углеродного проводящего агента могут включать в себя углеродные материалы положительного электрода Примера 1 и углеродные материалы положительного электрода Примера 2. Такие углеродные материалы могут использоваться по отдельности либо в комбинации. Газовая сажа для покрытия поверхности токосъемного устройства может быть приготовлена при помощи способа, аналогичного описанному для положительного электрода Примера 1. Предпочтительная газовая сажа имеет определенную степень графитизации, то есть степень графитизации (величину G) от 0,3 или более до 0,8 или менее, предпочтительно, от 0,4 или более до 0,7 или менее, проанализированную при помощи рамановской спектроскопии.

Связующее для углеродного слоя, образованного на токосъемном устройстве, не ограничивается особым образом, при условии что оно обладает адгезией к углеродному проводящему агенту. Однако если углеродный слой образован из водорастворимого материала, такого как PVA, CMC или альгинат натрия, углеродный слой размягчается при нанесении или заполнении электродной суспензии. Углеродный слой зачастую оказывается не в состоянии обеспечивать заметный положительный эффект. По этой причине при использовании такого водного связующего углеродный слой предварительно сшивают. Примеры сшивающего агента могут включать, не ограничиваясь перечнем, соединение циркония, соединение бора и соединение титана. Сшивающий агент может быть добавлен в количестве от 0,1 до 20 масс. % относительно количества связующего при образовании суспензии для углеродного слоя.

Полученный таким образом углеродный слой в меньшей степени чувствителен к поляризации при избыточной или быстрой зарядке, что способствует улучшению высокого показателя зарядно-разрядной характеристики.

Токосъемное устройство может иметь линейную форму, брусковидную форму, форму пластины, форму фольги, форму сетки, форму тканого материала, форму нетканого материала, развернутую форму, пористую форму, рельефную форму или вспененную форму. В частности, токосъемное устройство предпочтительно имеет рельефную форму или вспененную форму, что увеличивает плотность укладки и приводит к предпочтительной выходной характеристике.

Например, токосъемное устройство может быть образовано из двухмерного субстрата, такого как перфорированный металл, цельнотянутый металл или проволочная сетка. В качестве альтернативы токосъемное устройство может быть образовано из трехмерного субстрата, такого как вспененный никелевый субстрат, субстрат из спеченного сетчатого материала или покрытый никелем субстрат, представляющий собой покрытый металлом нетканый материал.

Использование упомянутого выше токосъемного устройства для положительного электрода щелочного аккумуляторного элемента наделяет материал положительного электрода электропроводной сетью, что может привести к увеличению емкости.

Порошкообразный материал положительного электрода, связующее и проводящий порошкообразный материал смешивают и пластицируют с образованием пасты. Пасту наносят на токосъемное устройство либо токосъемное устройство заполняют пастой. Полученное токосъемное устройство сушат, после чего подвергают прокатыванию с помощью вальцового пресса или тому подобного. Таким образом получают положительный электрод.

Отрицательный электрод

Сплав-аккумулятор водорода

Сплав-аккумулятор водорода в качестве материала для отрицательного электрода не ограничивается особым образом, при условии что он позволяет осуществлять накопление и высвобождение водорода. Примеры сплава-аккумулятора водорода могут включать, не ограничиваясь перечнем, сплав редкоземельных элементов типа АВ5, сплав с фазами Лавеса типа АВ2, титан-циркониевый сплав типа АВ и магниевый сплав типа А2В.

В частности, сплав-аккумулятор водорода предпочтительно представляет собой сплав типа АВ5 на основе никеля и редкоземельного элемента, то есть пятикомпонентный сплав, содержащий MmNiCoMnAl-мишметалл, с точки зрения водородоаккумулирующей способности, зарядно-разрядной характеристики, характеристики саморазряда и характеристики циклического ресурса. Сплав-аккумулятор водорода также предпочтительно представляет собой так называемый сплав-аккумулятор водорода в виде сверхрешетки, то есть сплав LaMgNi. Такие сплавы могут использоваться по отдельности либо в комбинации.

Проводящий агент отрицательного электрода

Предпочтительным проводящим агентом является проводящий порошкообразный материал. Примеры проводящего агента могут включать в себя графитовый порошок, порошкообразный углеродный материал, такой как ацетиленовая сажа или сажа Ketjen black, и порошок такого металла, как никель или медь. Массовая доля проводящего агента на отрицательном электроде составляет предпочтительно от 0,1 до 10 масс. % относительно 100 масс. % суммы порошкообразного сплава-аккумулятора водорода, связующего и проводящего агента.

Порошкообразный сплав-аккумулятор водорода, связующее и проводящий порошкообразный материал смешивают и пластицируют с образованием пасты. Пасту наносят на токосъемное устройство или токосъемное устройство заполняют пастой. Полученное в результате токосъемное устройство сушат, после чего подвергают прокатыванию с помощью вальцового пресса или тому подобного. Таким образом получают отрицательный электрод.

Связующее отрицательного электрода

Примеры связующего могут включать в себя полиакрилат натрия, метилцеллюлозу, карбоксиметилцеллюлозу (англ. CMC), поливиниловый спирт (англ. PVA), поливинилбутираль (англ. PVB), этиленвиниловый спирт, сополимер этилена и винилацетата (англ. EVA), полиэтилен (англ. РЕ), полипропилен (англ. РР), фторкаучук, сополимер стирола-этилена-бутилена-стирола (англ. SEBS), бутадиенстирольный каучукг (англ. SBR - styrene-butadiene rubber), нейлон и ксантановую камедь.

Аналогично положительному электроду, связующее также может быть политетрафторэтиленом (англ. PTFE). Можно ожидать, что использование PTFE будет способствовать увеличению срока службы даже в атмосфере водорода.

Массовая доля связующего на отрицательном электроде составляет предпочтительно от 20 масс. % или менее, более предпочтительно, 10 масс. % или менее, еще более предпочтительно, 5 масс. % или менее, относительно 100 масс. % суммы порошкообразного материала для отрицательного электрода (сплава-аккумулятора водорода), связующего и проводящего агента. Массовая доля более 20 масс. % затрудняет достижение увеличения емкости.

Отрицательный электрод щелочного аккумуляторного элемента согласно данному варианту осуществления при необходимости может содержать компонент, отличный от указанных выше основных компонентов, не выходя за пределы объема изобретения.

Отрицательный электрод щелочного аккумуляторного элемента согласно данному варианту осуществления, как правило, изготавливают путем смешивания указанных выше компонентов в заданном соотношении. Например, материал для отрицательного электрода и проводящий агент удовлетворительно и равномерно смешивают друг с другом и полученную смесь пластицируют в пасту вместе со связующим, добавленным в нее.

Токосъемное устройство отрицательного электрода

Токосъемное устройство не ограничивается особым образом, при условии что оно обладает электронной проводимостью и электризует остальной материал отрицательного электрода. Примеры материала могут включать в себя проводящие вещества, такие как С, Fe, Ti, Cr, Ni, Cu, Mo, Та, W, Pt и Au и сплав (например, нержавеющую сталь) по меньшей мере двух проводящих веществ. Токосъемное устройство предпочтительно изготавливают из Ni, обладающего высокой электропроводностью, предпочтительной стабильностью в электролите и высокой стойкостью к окислению. Токосъемное устройство также может быть изготовлено из железа, покрытого никелем или углеродом.

Токосъемное устройство для отрицательного электрода может иметь линейную форму, брусковидную форму, форму пластины, форму фольги, форму сетки, форму тканого материала, форму нетканого материала, развернутую форму, пористую форму, рельефную форму или вспененную форму. В частности, токосъемное устройство предпочтительно имеет рельефную форму или вспененную форму, что увеличивает плотность укладки и приводит к предпочтительной выходной характеристике.

Например, токосъемное устройство может быть образовано из двухмерного субстрата, такого как перфорированный металл, цельнотянутый металл или проволочная сетка. В качестве альтернативы токосъемное устройство может быть образовано из трехмерного субстрата, такого как вспененный никелевый субстрат, субстрат из спеченного сетчатого материала или покрытый никелем субстрат, представляющий собой покрытый металлом нетканый материал.

Использование упомянутого выше токосъемного устройства для отрицательного электрода щелочного аккумуляторного элемента наделяет материал для отрицательного электрода электропроводной сетью, что может привести к увеличению мощности.

Порошкообразный материал для отрицательного электрода, связующее и проводящий порошкообразный материал смешивают с получением пасты. Пасту наносят на токосъемное устройство или же токосъемное устройство заполняют пастой. Полученное в результате токосъемное устройство сушат, после чего подвергают прокатыванию с помощью вальцового пресса или тому подобного. Таким образом получают отрицательный электрод.

Электролит

Электролит не ограничивается особым образом, при условии что он может быть использован для элемента, в котором активным материалом является водород. Например, предпочтительным электролитом является водный раствор соли, такой как гидроксид калия (КОН), гидроксид лития (LiOH) или гидроксид натрия (NaOH). С точки зрения выходной характеристики аккумуляторного элемента электролит предпочтительно представляет собой водный раствор,гидроксида калия.

Другие примеры электролита в дополнение к указанному выше водному раствору могут включать в себя неводный растворитель, твердый электролит, гелеобразный электролит и ионную жидкость.

Сепаратор

Сепаратор для использования в данном контексте может быть хорошо известным сепаратором для элемента, в котором активным материалом является водород. Сепаратор может быть образован из микропористой пленки, тканого материала, нетканого материала или прессованного порошка. В частности, нетканый материал является предпочтительным с точки зрения выходной характеристики и стоимости изготовления. Сепаратор изготавливают из материала, который не ограничивается особым образом, но предпочтительно обладает устойчивостью к щелочам, стойкостью к окислению и устойчивостью к восстановлению. Например, сепаратор предпочтительно изготавливают из полиолефинового волокна, такого как полипропилен или полиэтилен. Другие примеры материала могут включать, не ограничиваясь перечнем, политетрафторэтилен (англ. PTFE), полиимид (англ. PI), полиамид, полиамид-имид и арамид. В качестве альтернативы, сепаратор может быть покрыт керамикой для улучшения термостойкости, лиофильности и газовой проницаемости.

Полиолефиновое волокно, обладающее гидрофобным свойством, должно быть подвергнуто гидрофильной обработке. Сепаратор, подлежащий использованию в атмосфере газообразного водорода, предпочтительно обрабатывают газообразным фтором. Сепаратор также предпочтительно находится в состоянии, в котором оксид металла наносят на его поверхность либо поверхность покрывают оксидом металла.

Обработка газообразным фтором или нанесение оксида металла наделяет сепаратор гидрофильным свойством, при этом он становится менее склонным к утрате этого гидрофильного свойства под действием водорода даже в атмосфере газообразного водорода. Таким образом, можно ожидать, что использование сепаратора будет способствовать увеличению срока службы.

В случае обработки газообразным фтором нетканый материал, например, обрабатывают газообразным фтором, разбавленным инертным газом, в герметизированном пространстве, вследствие чего волокнистая поверхность нетканого материала может стать гидрофильной. Примеры оксида металла могут включать, не ограничиваясь перечнем, оксид титана, оксид циркония, оксид иттрия, оксид гафния, оксид кальция, оксид марганца и оксид скандия. Оксид металла предпочтительно является оксидом циркония (ZrO2) или оксидом иттрия (Y2O3). Оксид металла обладает гидрофильным свойством и сохраняет гидрофильное свойство в течение длительного времени, поскольку он в меньшей степени подвержен разложению под действием водорода. Таким образом, оксид металла уменьшает высыхание электролита.

Элементы

Элемент со спиральной намоткой

Элемент 1 со спиральной намоткой, изображенный на Фиг. 1, в первую очередь включает в себя положительный электрод 3, отрицательный электрод 4, сепаратор 5 и электролит, каждый из которых размещен в корпусе 2 элемента. Корпус 2 элемента представляет собой по существу цилиндрический контейнер и имеет отверстие 2а, образованное в верхней его части, а также зажим отрицательного электрода, образованный на его нижней поверхности. Положительный электрод 3 и отрицательный электрод 4, каждый из которых имеет форму тонкой пластины, намотаны спиралью вместе с сепаратором 5, помещенным между ними, в корпусе 2 элемента. Отверстие 2а корпуса 2 элемента плотно скреплено с помощью герметизирующей пластины 7 непроницаемым для жидкости способом с корпусом 2 элемента, заполненным электролитом. Колпачок 6 на верхней поверхности герметизирующей пластины 7 выступает в качестве зажима положительного электрода. Зажим положительного электрода присоединен к положительному электроду 3 через посредство вводного провода (не показан).

Положительный электрод, отрицательный электрод и сепараторы располагаются в следующем порядке: сепаратор, отрицательный электрод, сепаратор и положительный электрод, и закручены вокруг одного конца самого внутреннего сепаратора в продольном направлении. Таким образом получается блок со спиральной намоткой. Никелевый наконечник приваривают к каждой из сторон отрицательного электрода и положительного электрода блока со спиральной намоткой, и блок со спиральной намоткой заполняют электролитом. Блок со спиральной намоткой декомпрессируют в течение 5 минут и затем давление отпускают до атмосферного, чтобы заполнить электролитом. Блок со спиральной намоткой помещают в корпус элемента, представляющий собой устойчивый к давлению контейнер. Баллон с газообразным водородом присоединяют к корпусу элемента для подачи газообразного водорода под давлением 4 МПа в корпус элемента, после чего корпус элемента герметично закрывают.

Слоистый элемент

Слоистый элемент 11, изображенный на Фиг. 2, в первую очередь включает в себя наружную оболочку 15, стержневое токосъемное устройство 17 и тело 13 электрода, размещенное в наружной оболочке 15. Наружная оболочка 15 включает в себя цилиндрическую банку 12 с одним закрытым концом и дисковую крышку 16, прикрепленную к отверстию 12 с в цилиндрической банке 12. Крышка 16 герметично вставлена в отверстие 12 с цилиндрической банки 12, в которой расположено тело 13 электрода.

Тело 13 электрода включает в себя положительный электрод 13а, отрицательный электрод 13b и сепаратор 13с, расположенный между положительным электродом 13а и отрицательным электродом 13b. Положительный электрод 13а, отрицательный электрод 13b и сепаратор 13с расположены друг над другом в осевом направлении (то есть в направлении продольной оси X на Фиг. 2) цилиндрической банки 12 и размещаются в наружной оболочке 15. Положительный электрод 13а имеет внешний край 13ab, контактирующий с внутренней поверхностью 12а цилиндрической банки 12. Положительный электрод 13а тем самым электрически соединен с цилиндрической банкой 12. Тело 13 электрода имеет центральное сквозное отверстие, через которое проходит стержневое токосъемное устройство 17. Отверстие на отрицательном электроде 13b имеет кольцевую грань 13ba, контактирующую с осевой частью 17а стержневого токосъемного устройства 17. Отрицательный электрод 13b, таким образом, электрически соединен со стержневым токосъемным устройством 17. Крышка 16 имеет питающее отверстие 19 для подачи электролита и газообразного водорода. Баллон с газообразным водородом 20 может быть соединен с питающим отверстием 19.

Отрицательный электрод и положительный электрод, расположенные друг над другом с импрегнированным электролитом сепаратором, находящимся между ними, помещают в наружную оболочку. Затем наружную оболочку герметизируют. Таким образом собирают элемент. Собранный элемент вакуумируют при температуре 80°С в течение 1 часа, в результате чего из элемента откачивается воздух. Затем к элементу подсоединяют баллон с газообразным водородом для закачивания в него газообразного водорода под давлением 4 МПа. Газообразный водород под давлением 4 МПа подают из баллона с газообразным водородом в элемент так, чтобы элемент был снова провакуумирован при температуре 80°С в течение 1 часа.

Ни элемент 1 со спиральной намоткой, ни слоистый элемент 11 не имеют камеры для хранения водорода, что приводит к уменьшению размера элемента. Газообразный водород, подаваемый в каждый из элементов, находится в зазоре в элементе, а не в специально предназначенном для этого пространстве, таком как камера для хранения водорода. Примеры такого зазора могут включать в себя пространство между положительным электродом и наружной оболочкой, служащей в качестве токосъемного устройства, пространство между отрицательным электродом и стержневым токосъемным устройством, служащим в качестве токосъемного устройства, пространство между электродами и пространство между каждым из электродов и сепаратором. Газообразный водород может также находиться в полости внутри каждого электрода. В частности, кислород, выделяющийся на положительном электроде, сразу же связывается с газообразным водородом, находящемся в полости на положительном электроде, с образованием воды. В результате этого проводящий агент на положительном электроде не имеет возможности окисления. Газообразный водород поступает в полость в каждом электроде с поверхности электрода. Кислород, просачивающийся из положительного электрода, связывается с газообразным водородом, изолированным внутри элемента, и газообразным водородом, удерживаемом в сплаве-аккумуляторе водорода. Таким образом, сплав-аккумулятор водорода не имеет возможности окисления.

Давление газообразного водорода, изолируемого внутри элемента, варьируется от 0,1 до 278 МПа. Давление 278 МПа или выше приводит к увеличению размера наружной оболочки, представляющей собой устойчивый к давлению контейнер. С другой стороны, давление ниже атмосферного создает неудобство при эксплуатации. Давление газообразного водорода предпочтительно лежит в диапазоне от 0,2 до 100 МПа. Давление может также варьироваться в диапазоне от 0,4 до 20 МПа. Этот диапазон с легкостью применим к небольшому элементу. Количество газообразного водорода, удерживаемого в каждом электроде, зависит от давления газообразного водорода и составляет предпочтительно от 8 до 400 г на 22,4 л. Газообразный водород, обсуждаемый в данном контексте, относится к газообразному водороду, предварительно изолированному внутри элемента от наружной части элемента, а не к газообразному водороду, выделяющемуся внутри элемента в результате электролиза электролита.

Результаты испытаний

Результат испытаний 1

Положительный электрод изготавливали способом, при котором вспененный никелевый субстрат (Celmet #8, доступный из компании Sumitomo Electric Industries) заполняли суспензией гидроксида никеля с различными углеродными материалами, полиолефиновым связующим (0,5 масс. % Chemipearl, доступного из компании Mitsui Chemicals), загустителем на основе акриловой кислоты (0,15 масс. % SS геля, доступного из компании Sumitomo Seika Chemicals) и неионным поверхностно-активным веществом (0,15 масс. % Triton X, доступного из компании Sigma-Aldrich). Положительный электрод состоял из гидроксида никеля (99,2-Х масс. %), углеродных материалов (X масс. %), полиолефинового связующего (0,5 масс. %), загустителя на основе акриловой кислоты (0,15 масс. %) и неионного поверхностно-активного вещества (0,15 масс. %), где количество добавляемых углеродных материалов X изменяли до 0 масс. %, 2 масс. % и 3 масс. %. При использовании в данном контексте углеродными материалами были ацетиленовая сажа (англ. АВ) и газовая сажа (SC), обожженная при температуре 2300°С. Отрицательный электрод, соответствующий противоэлектроду, изготавливали способом, при котором АВ5 сплав-аккумулятор водорода наносили на перфорированный металлический субстрат. При использовании в данном контексте сепаратор представлял собой нетканый материал из полипропилена толщиной 130 мкм (доступный из компании Japan Vilene), подвергнутый сульфонированию. При использовании в данном контексте электролит представлял собой водный раствор гидроксида калия (6 моль/л), содержащий 30 г/л гидроксида лития. Соотношение между емкостью отрицательного электрода и емкостью положительного электрода (англ. N/P, Negative/Positive) доводили до 2,5. При использовании в данном контексте контейнер элемента представлял собой устойчивый к давлению контейнер. Таким ! образом были изготовлены элементы со спиральной намоткой с номинальной емкостью 1000 мАч. Каждый из аккумуляторных элементов заполняли газообразным водородом под давлением 0,4 МПа, однократно заряжали и разряжали при 0,1 СА, 0,2 СА и 0,5 СА, соответственно, и подвергали старению. После этого каждый из аккумуляторных элементов подвергали испытанию на заряд-разряд при постоянном токе 1 СА для оценки ресурсных характеристик.

Фиг. 3 представляет собой кривую сравнения характеристики циклического ресурса элемента, заполненного газообразным водородом, и характеристики циклического ресурса элемента, заполненного воздухом, на основе измерения количества разрядов от соответствующих элементов, при использовании в качестве параметров сравнения проводящих агентов в соответствующих элементах.

На Фиг. 3 кривые (1) показывают результаты испытания, выполненного для элемента, у которого углеродный материал в качестве проводящего агента составляет 2 масс. % АВ, в атмосфере водорода. Кривые (2) и (3) показывают результаты испытания, выполненного для элементов, у которых углеродные материалы в качестве проводящего агента составляют соответственно 2 масс. % АВ и 3 масс. % АВ, в воздушной среде. Кривые (4) показывают результаты испытания, выполненного для элемента, не содержащего проводящего агента, в воздушной среде. Кривые (5) показывают результаты испытания, выполненного для элемента, в котором проводящий агент является газовой сажей (англ. SC), обожженной при температуре 2300°С, в атмосфере водорода.

Емкость каждого стандартного никель-металлогидридного элемента, не заполненного газообразным водородом, уменьшалась при повторяющихся разрядке и зарядке (см. кривые со (2) по (4)). Это связано с тем, что повторяющиеся зарядка и разрядка вызывают разложение в результате окисления проводящего агента на положительном электроде, приводя к снижению проводимости положительного электрода. Это также обусловлено тем, что на отрицательном электроде протекает окисление сплава-аккумулятора водорода (М) в соответствии с реакцией, представленной Формулой 4.

С другой стороны, каждый из заполненных газообразным водородом элементов (см. кривые (1), (5)) обладает существенно улучшенной ресурсной характеристикой по сравнению с заполненными воздухом элементами. Это связано с тем, что воздействие водорода, заполняющего элемент, ингибирует окисление проводящего агента на положительном электроде, приводя к значительному улучшению срока службы элемента. При этом на отрицательном электроде протекает реакция, представленная Формулой 5. В соответствии с Формулой 5 не происходит окисления сплава-аккумулятора водорода (М). Другими словами, газообразный водород, находящийся внутри элемента, ингибирует снижение разрядной емкости даже после 200 циклов.

Элемент, заполненный газообразным водородом, в котором в качестве проводящего агента положительного электрода используют АВ (см. кривые (1)), постепенно ухудшается после 300 циклов. С другой стороны, элемент, заполненный газообразным водородом, в котором в качестве проводящего агента положительного электрода используют SC (см. кривые (5)), не проявляет тенденции к ухудшению даже после 500 циклов. Это свидетельствует о том, что углерод для проводящего агента положительного электрода предпочтительно является газовой сажей (SC), а не ацетиленовой сажей (АВ).

На Фиг. 4 показаны кривые зарядки-разрядки для элемента, заполненного газообразным водородом, в котором в качестве проводящего агента используют АВ. Фиг. 5 иллюстрирует кривые зарядки-разрядки для элемента, заполненного газообразным водородом, в котором в качестве проводящего агента используют SC. Сравнение Фиг. 4 и Фиг. 5 показывает, что зарядно-разрядные характеристики, представленные на Фиг. 4, меняются в значительно большей степени, чем зарядно-разрядные характеристики на Фиг. 5.

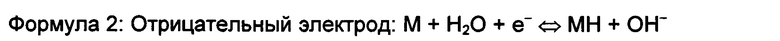

Результат испытаний 2 (исследования проводящих агентов)

Различные углеродные материалы, показанные в Таблице 1, использовали в качестве проводящего агента положительного электрода. Представленный в Таблице 1 покрытый проводящий агент получали обжигом проводящего агента с покрытием из газовой сажи, образованным на его на поверхности. При изготовлении покрываемый объект составлял 90 масс. %, покрытие (предшественник газовой сажи) составляло 10 масс. % относительно 100 масс. % суммы покрываемого объекта и покрытия.

Изготавливали положительный электрод, используя каждый из проводящих агентов, так чтобы содержание гидроксида никеля составляло 97,2 масс. %, содержание углеродного материала - 2 масс. %, содержание полиолефинового связующего - 0,5 масс. %, загустителя на основе акриловой кислоты - 0,15 масс. % и неионного поверхностно-активного вещества - 0,15 масс. %. Отрицательный электрод, соответствующий противоэлектроду, изготавливали способом, при котором АВ5 сплав-аккумулятор водорода наносили на перфорированный металлический субстрат. При использовании в данном контексте сепаратор представлял собой нетканый материал из полипропилена толщиной 130 мкм (доступный из компании Japan Vilene), подвергнутый сульфонированию. При использовании в данном контексте электролит был водным раствором гидроксида калия (6 моль/л), содержащим 30 г/л гидроксида лития. Соотношение между емкостью отрицательного электрода и емкостью положительного электрода (N/P) доводили до 2,5. При использовании в данном контексте контейнер элемента представлял собой устойчивый к давлению контейнер. Таким образом были изготовлены элементы со спиральной намоткой с номинальной емкостью 1000 мАч. Каждый из элементов заполняли газообразным водородом под давлением 0,4 МПа, однократно заряжали и разряжали при 0,1 СА, 0,2 СА и 0,5 СА, соответственно, и подвергали старению. После этого каждый из аккумуляторных элементов подвергали испытанию на заряд-разряд при постоянном токе 1 СА для сравнения емкостей аккумуляторных элементов после соответствующих циклов. Прочие условия аналогичны описанным в разделе Результат испытаний 1, если не указано иное.

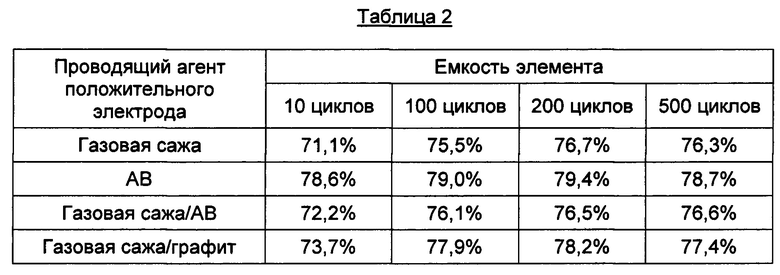

В Таблице 2 представлены ресурсные характеристики аккумуляторных элементов, в которых в качестве соответствующих проводящих агентов положительного электрода используют различные углеродные материалы. Из Таблицы 2 видно, что каждый из заполненных газообразным водородом аккумуляторных элементов обладал удовлетворительной емкостью.

Результат испытаний 3 (материал положительного электрода, покрытого проводящим агентом)

В качестве материала положительного электрода использовали порошкообразный гидроксид никеля и порошкообразную газовую сажу, обожженную при температуре 2300°С, в соотношении 97 масс. %: 3 масс. %. Полученную в результате смесь измельчали в шаровой мельнице (400 об/мин (англ. rpm), 3 ч) в атмосфере газообразного водорода (0,3 МПа). В результате этого гидроксид никеля покрывали газовой сажей, полученный при этом покрытый газовой сажей гидроксид никеля являлся композиционным материалом.

Изготавливали положительный электрод, используя покрытый композиционный материал положительного электрода, так чтобы содержание композиционного материала газовая сажа-гидроксид никеля составляло 97,2 масс. %, содержание углеродного материала - 2 масс. %, полиолефинового связующего - 0,5 масс. %, загустителя на основе акриловой кислоты - 0,15 масс. % и неионного поверхностно-активного вещества - 0,15 масс. %. Отрицательный электрод, соответствующий противоэлектроду, изготавливали способом, при котором АВ5 сплав-аккумулятор водорода наносили на перфорированный металлический субстрат. При использовании в данном контексте сепаратор представлял собой нетканый материал из полипропилена толщиной 130 мкм (доступный из компании Japan Vilene), подвергнутый сульфонированию. При использовании в данном контексте электролит представлял собой водный раствор гидроксида калия (6 моль/л), содержащий 30 г/л гидроксида лития. Соотношение между емкостью отрицательного электрода и емкостью положительного электрода (N/P) доводили до 2. При использовании в данном контексте контейнер элемента представлял собой устойчивый к давлению контейнер. Таким образом были изготовлены элементы со спиральной намоткой с номинальной емкостью 1000 мАч. Каждый из элементов заполняли газообразным водородом под давлением 0,2 МПа, однократно заряжали и разряжали при 0,1 СА, 0,2 СА и 0,5 СА, соответственно, и подвергали старению. После этого каждый из элементов подвергали испытанию в быстром режиме разряда при 1 СА, 2 СА, 5 СА и 7,5 СА для оценки выходных характеристик. Прочие условия аналогичны описанным в разделе Результат испытаний 1, если не указано иное.

На Фиг. 6 проиллюстрированы для сравнения кривые быстрого разряда для элемента, в котором в качестве материала положительного электрода используют композиционный материал газовая сажа-гидроксид никеля, и для элемента, в котором в качестве материала положительного электрода используют необработанный гидроксид никеля. Из Фиг. 6 видно, что элемент (изображен сплошной линией), в котором в качестве материала положительного электрода используют композиционный материал газовая сажа-гидроксид никеля, имеет лучшую выходную характеристику по сравнению с элементом (изображен пунктирной линией), в котором просто смешивают гидроксид никеля и газовую сажу.

Что касается материала положительного электрода, если количество порошкообразной газовой сажи, обожженной при температуре 2300°С, составляет более 5 масс. % относительно 100 масс. % общего количества порошкообразного гидроксида никеля и порошкообразной газовой сажи, увеличивается объемность получаемого в результате проводящего материала положительного электрода, в результате чего не может быть получен электрод с большой плотностью. С другой стороны, если количество порошкообразной газовой сажи небольшое, проводимость не улучшается. Таким образом, для получения требуемого композиционного материала газовая сажа-гидроксид никеля количество порошкообразной газовой сажи составляет предпочтительно от 2 до 5 масс. %.

Результат испытаний 4 (противоводородный сепаратор и связующее)

При использовании в данном контексте сепаратор представлял собой нетканый материал из полипропилена толщиной 130 мкм (доступный из компании Japan Vilene), обработанный газообразным фтором. При использовании в данном контексте связующее являлось фторсодержащим связующим (0,5 масс. %). Прочие условия аналогичны описанным в разделе Результат испытаний 1, если не указано иное.

Элемент в разделе Результат испытаний 4 обладает зарядно-разрядной характеристикой, практически аналогичной характеристике элементов раздела Результат испытаний 1.

Результаты испытаний отрицательного электрода

Изготавливали полуэлемент, включавший в себя отрицательный электрод 150 мАч, образованный из перфорированного металлического субстрата, на который нанесен АВ5 сплав-аккумулятор водорода, и серебряный электрод сравнения. Полуэлемент полностью заряжали и разряжали в атмосфере газообразного водорода под давлением 100 МПа и оценивали характеристику циклического ресурса. Фиг. 7 иллюстрирует результат оценки. На Фиг. 8 представлен пример зарядно-разрядной циклической характеристики отрицательного электрода в воздушной среде. В случае отрицательного электрода, изображенного на Фиг. 8, отличающегося по своим техническим характеристикам от отрицательного электрода на Фиг. 7, зарядно-разрядная циклическая характеристика и емкость разряда уменьшались. Это связано с тем, что сплав-аккумулятор водорода разлагается под действием окисления. Результат же оценки на Фиг. 7 основан на испытании в атмосфере водорода. В этом случае сплав-аккумулятор водорода не окисляется, вследствие чего полуэлемент имеет благоприятную характеристику циклического ресурса.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Заполненный газоообразным водородом щелочной аккумуляторный элемент может применяться не только в качестве промышленного аккумуляторного элемента, но также и в качестве потребительского аккумуляторного элемента благодаря своему длительному сроку службы и большой емкости.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1: Элемент со спиральной намоткой

2: Корпус элемента

3: Положительный электрод

4: Отрицательный электрод

5: Сепаратор

6: Колпачок

7: Герметизирующая пластина

11: Слоистый элемент

12: Цилиндрическая банка

13: Тело электрода

15: Наружная оболочка

16: Крышка

17: Стержневое токосъемное устройство

19: Питающее отверстие

20: Баллон с газообразным водородом

Изобретение относится к области электротехники, а именно к щелочному аккумуляторному элементу, в котором проводящий агент содержит углерод. Углерод или кобальт, используемые в качестве проводящего агента в электроде щелочного аккумуляторного элемента, окисляются под действием кислорода, образующегося на положительном электроде. Проводящий агент, разлагающийся в результате окисления, утрачивает свою проводимость в течение повторяющихся разрядки и зарядки, что приводит к сокращению циклического ресурса элемента. В щелочном аккумуляторном элементе, заполненном водородом, кислород, образующийся на положительном электроде, связывается с водородом. Это предотвращает разложение проводящего агента на электроде в результате окисления. Как следствие, обеспечивается элемент с очень хорошей характеристикой циклического ресурса. Повышение циклического ресурса щелочного аккумулятора является техническим результатом изобретения. 13 з.п. ф-лы, 8 ил., 2 табл.

1. Щелочной аккумуляторный элемент, включающий в себя:

отрицательный электрод, содержащий сплав-аккумулятор водорода;

положительный электрод, содержащий активный материал положительного электрода и проводящий агент; и

сепаратор, размещенный между положительным электродом и отрицательным электродом,

характеризующийся тем, что

щелочной аккумуляторный элемент заполнен газообразным водородом,

проводящий агент имеет в своем составе углерод и

отрицательный электрод и положительный электрод находятся в контакте с газообразным водородом.

2. Щелочной аккумуляторный элемент по п. 1, в котором как поверхность отрицательного электрода, так и поверхность положительного электрода находятся в контакте с газообразным водородом.

3. Щелочной аккумуляторный элемент по п. 1, в котором проводящий агент включает в себя частично графитизированную газовую сажу.

4. Щелочной аккумуляторный элемент по п. 1, в котором проводящий агент включает в себя газовую сажу, полученную путем обжига предшественника газовой сажи при температуре от 1500 до 2800°С.

5. Щелочной аккумуляторный элемент по п. 1, в котором проводящий агент включает в себя газовую сажу в форме частиц со степенью графитизации от 0,3 или более до 0,8 или менее, проанализированной при помощи рамановской спектроскопии.

6. Щелочной аккумуляторный элемент по любому из пп. с 3 по 5, в

котором газовая сажа является гранулированной.

7. Щелочной аккумуляторный элемент по любому из пп. с 3 по 5, в котором активный материал положительного электрода на положительном электроде покрыт газовой сажей.

8. Щелочной аккумуляторный элемент по п. 7, в котором активный материал положительного электрода, покрытый газовой сажей, является композиционным.

9. Щелочной аккумуляторный элемент по п. 7, в котором газовая сажа содержится в количестве от 2 до 5 мас. % относительно 100 мас. % суммы активного материала положительного электрода и газовой сажи.

10. Щелочной аккумуляторный элемент по п. 1 или 2, в котором газообразный водород имеет давление от 0,2 до 278 МПа.

11. Щелочной аккумуляторный элемент по п. 1 или 2, в котором сепаратор изготовлен из полиолефинового нетканого материала, обработанного газообразным фтором.

12. Щелочной аккумуляторный элемент по п. 1 или 2, в котором сепаратор изготовлен из полиолефинового нетканого материала с нанесенным на него оксидом металла.

13. Щелочной аккумуляторный элемент по п. 12, в котором оксид металла включает в себя по меньшей мере оксид циркония и оксид иттрия.

14. Щелочной аккумуляторный элемент по п. 1 или 2, в котором каждый из отрицательного и положительного электрода содержит политетрафторэтилен в качестве связующего.

| JP 2010010097 A1, 14.01.2010 | |||

| JP 2007207525 А, 16.08.2007 | |||

| KR 100798429 B1, 28.01.2008 | |||

| ГЕРМЕТИЧНЫЙ НИКЕЛЬ-ЦИНКОВЫЙ АККУМУЛЯТОР | 2007 |

|

RU2344519C1 |

| JP 2002198054 A, 12.07.2002. | |||

Авторы

Даты

2018-11-07—Публикация

2015-01-05—Подача