Заявляемая группа изобретений относится к электротехнике, в частности к производству перезаряжаемых электрохимических накопителей энергии (аккумуляторов, электрохимических конденсаторов) высокой удельной мощности, предназначенных для использования в различных областях техники - в автомобильной промышленности, в электроинструменте, в аппаратуре связи, в специальном электротранспорте (цеховые электрокары, погрузчики, инвалидные коляски), в детских игрушках и т.д.

Как известно, для многих технических применений необходимы перезаряжаемые источники питания высокой удельной мощности (выше 0,5 кВт/кг) при достаточно высокой удельной энергии (выше 1 кДж/кг). Широко распространенные аккумуляторы различных типов имеют высокую удельную энергию (100 кДж/кг и выше), но не могут обеспечить высокую удельную мощность, так как обладают слишком высоким внутренним сопротивлением [1] . Обычные конденсаторы (оксидно- электролитические, оксидно-полупроводниковые, сегнетоэлектрические) имеют высокую удельную мощность (10 кВт/кг и выше), но обладают низкой удельной энергией (ниже 0,5 кДж/кг) [2].

Сочетание высокой удельной мощности с относительно высокой удельной энергией достигается в специальных электрохимических накопителях энергии, например, в электрохимических "двойнослойных" конденсаторах, у которых энергия накапливается в форме электростатической энергии двойного электрического слоя на границе "электрод (электронный проводник) - электролит (ионный проводник)" [3], в аккумуляторах специальной конструкции, характеризующихся уменьшенной толщиной электродов [1], а также в гибридных электрохимических конденсаторах [4], у которых один электрод накапливает энергию в форме электростатического заряда двойного электрического слоя, как у электрохимических двойнослойных конденсаторов, а второй - в форме внутренней энергии продуктов электрохимических реакций, как в аккумуляторах.

Электрохимические двойнослойные конденсаторы имеют положительный и отрицательный электроды, выполненные как правило из углеродных материалов с высокоразвитой поверхностью, накапливающие энергию в форме заряда двойного слоя. Запасенная удельная энергия может быть рассчитана по формуле, применяемой для любых конденсаторов:

Eуд max = C • U2/2m, (1)

где Eуд - удельная энергия на единицу массы,

C - емкость конденсатора,

U - рабочее напряжение,

m - масса.

Максимальная (пиковая) удельная мощность конденсатора определяется формулой:

Pуд max = U2/4m•Ri, (2)

где Ri - эквивалентное внутреннее сопротивление конденсатора.

Из формул (1) и (2) следует, что повышение удельной энергии и удельной мощности электрохимических двойнослойных конденсаторов (при одной и той же массе) возможно путем увеличения рабочего напряжения, повышения удельной емкости и снижения внутреннего сопротивления.

Увеличение рабочего напряжения электрохимических двойнослойных конденсаторов достигается, например, переходом к безводным органическим электролитам с напряжением разложения более 3 В. Однако при этом повышается внутреннее сопротивление Ri, т.е. уменьшается мощность. Кроме того, безводные электролиты дороги, зачастую токсичны, пожаро- и взрывоопасны.

Тем не менее, электрохимические двойнослойные конденсаторы с безводными органическими электролитами находят применение, реализуя в лучших своих образцах достаточно высокие характеристики: Eуд max ≈10 Дж/г, Pуд max ≈ 3,5 Вт/г и ресурс работы более ста тысяч циклов перезарядки [3]. При этом дороговизна, пожаро- и взрывоопасность - основные недостатки, ограничивающие возможности использования этих конденсаторов.

Аккумуляторы специальной конструкции, характеризующиеся уменьшенной толщиной электродов, имеют весьма высокие значения удельной энергии (выше 20 Дж/г), недороги, используют нелетучий и пожаробезопасный водный электролит, но относительно маломощны (Pуд max < 1 Вт/г) и имеют ограниченный ресурс работы - до десяти тысяч циклов перезарядки [1].

Запасенная удельная энергия аккумулятора может быть рассчитана по формуле:

Eуд max = q0 • U/m, (3)

где q0 - полный заряд аккумулятора при разряде очень малым током.

При повышении разрядного тока заряд уменьшается, напряжение аккумулятора уменьшается как в первый момент, так и в процессе разрядки, причем вначале медленно, затем быстро. Обычно быстрого уменьшения напряжения в процессе эксплуатации аккумуляторов не допускают, так как это вредно влияет на ресурс работы.

Удельная энергия Eуд, отдаваемая аккумулятором при разрядке, как и его удельная мощность Pуд, зависит от разрядного тока I:

Eуд = q(I)•Uср(I)/m, (4)

Pуд = I•Uср(I)/m, (5)

где q(I) - заряд,

Uср(I) - среднее напряжение разрядки.

Для обеспечения высоких значений удельной мощности Pуд необходимы высокие отношения I/m, т.е. высокие значения тока на единицу массы аккумулятора. Именно этим обстоятельством объясняется конструктивная особенность электродов аккумуляторов высокой мощности - очень малая толщина токоподводящего коллектора и активной массы.

В гибридных электрохимических конденсаторах один электрод (обычно отрицательный) работает по принципу двойнослойного конденсатора, второй (обычно положительный) - по принципу аккумулятора, при этом в конденсаторах используется водный раствор электролита.

Изменение напряжения в процессе разрядки гибридного электрохимического конденсатора происходит главным образом из-за разрядки двойнослойного угольного электрода, при этом потенциал "аккумуляторного" электрода изменяется относительно слабо. Внутреннее сопротивление Ri зависит от обоих электродов, так как окислительно-восстановительные реакции идут с перенапряжением.

Из-за указанных обстоятельств гибридные электрохимические конденсаторы имеют разрядную характеристику, близкую к конденсаторам, и их удельная энергия и мощность определяются формулами (1) - (2). Гибридные электрохимические конденсаторы занимают промежуточное положение между электрохимическими двойнослойными конденсаторами и аккумуляторами, они имеют высокую удельную мощность (Pуд max ≈ 3,5 Вт/г) и энергию (Eуд max ≈ 10 Дж/г), они значительно дешевле двойнослойных конденсаторов с органическим электролитом, непожароопасны, невзрывоопасны. Ресурс работы гибридного электрохимического конденсатора определяется положительным электродом, и поскольку обычно заряд разрядки в несколько раз меньше его полного заряда, то число циклов перезарядки достигает значений 50 - 100 тысяч циклов. Однако, из-за высокой цены высококачественного углеродного материала, используемого в отрицательных электродах, цена гибридных электрохимических конденсаторов в общем случае выше, чем у аккумуляторов.

Известен электрохимический накопитель энергии высокой удельной мощности [5] , в котором удачно решена задача повышения удельных электрических характеристик при сохранении приемлемой цены за счет использования электродов определенной конструкции.

Электрохимический накопитель энергии высокой удельной мощности и его электрод, описанные в [5], приняты в качестве прототипа для заявляемой группы изобретений.

Электрод для электрохимического накопителя энергии высокой удельной мощности, принятый в качестве прототипа, выполнен в виде подложки, несущей на одной или обеих своих сторонах активный элемент, взаимодействующий с водным щелочным электролитом электрохимического накопителя энергии в процессе окислительно-восстановительных реакций зарядки-разрядки.

Подложка выполнена из электронопроводящего, иононепроводящего, химически и электрохимически неактивного в рабочем электролите электрохимического накопителя энергии материала и выполняет в электроде функции несущего основания и одновременно токоподвода к активному элементу.

Активный элемент конструктивно сформирован на подложке путем нанесения на ее поверхность покрытия из материала исходного состава, включающего основные металлы, металлы-разрыхлители и металлы-модификаторы, и последующей химической и/или электрохимической обработки покрытия в растворах кислот, солей или щелочей, в результате которой одновременно формируются развитая поверхность покрытия (за счет вытравливания металлов-разрыхлителей) и тонкая поверхностная оксидная и/или гидроксидная пленка активного материала на поверхности покрытия - пленка моно- или полимолекулярных соединений на межфазной границе "электрод - электролит". Таким образом, сформированный активный элемент представляет собой высокопористый электронопроводящий слой с большой истинной поверхностью, покрытой электрононепроводящей оксидной и/или гидроксидной пленкой. При этом указанная пленка и пористое покрытие, на котором эта пленка располагается, образуют две функционально и конструктивно самостоятельные составляющие (фазы) активного элемента, первая из которых выполняет функцию активного материала, а вторая - функцию токоподводящего коллектора. Общий токоподвод в электроде осуществляется через подложку.

Рассмотренная конструкция электрода электрохимического накопителя энергии - прототипа, в котором в активном элементе активный материал (тонкая оксидная и/или гидроксидная пленка) располагается на развитой поверхности токоподводящего коллектора (высокопористого слоя покрытия на подложке), реализует традиционный принцип взаимного расположения основных фаз, участвующих в токообразующих реакциях электрода в электрохимическом накопителе энергии: "электронный проводник (коллектор) - активный материал (оксиды, гидроксиды) - электролит". При этом, за счет весьма малой толщины оксидной и/или гидроксидной пленки активного материала электрохимические реакции зарядки-разрядки протекают с высокой скоростью, что и определяет высокие эксплуатационные характеристики электрохимического накопителя энергии.

Электрохимический накопитель энергии высокой удельной мощности, принятый в качестве прототипа, в электродах которого реализуется рассмотренный традиционный принцип взаимного расположения основных фаз, участвующих в токообразующих реакциях, содержит по крайней мере один отрицательный и один положительный электроды, погруженные в водный щелочной электролит и разделенные сепаратором - слоем ионопроводящего, но электрононепроводящего материала. Каждый из электродов содержит взаимодействующий с электролитом активный элемент - выполненное на подложке электронопроводящее покрытие, на развитой поверхности которого находится тонкая оксидная и/или гидроксидная пленка активного материала, участвующего в окислительно-восстановительных реакциях зарядки-разрядки электрода при работе накопителя энергии. При этом положительный и отрицательный электроды отличаются основными металлами, входящими в состав покрытия, наносимого на подложку. Для положительного электрода - это металлы из группы: железо, никель, кобальт, серебро или их сплавы, для отрицательного электрода - это металлы из группы: железо, никель, кобальт, кадмий или их сплавы.

Как следует из [5, пример "5"], разрядная характеристика электрохимического накопителя энергии, принятого в качестве прототипа, по форме находится между разрядными характеристиками конденсатора и аккумулятора, но ближе к последнему [5, фиг. 6]. При разрядном токе I = 0,5 А электрохимический накопитель энергии разряжается примерно 2,5 с при среднем напряжении около 1 В, затем напряжение быстро падает. Из этого следует, что заряд q (0,5) = 0,5 • 2,5 = 1,25 Кл, Uср = 1 В. Расчет массы электродов и сепаратора, основанный на данных [5, примеры "3"-"5"] , дает следующее: масса отрицательного электрода - 60 мг, масса положительного электрода - 150 мг, масса пропитанного электролитом сепаратора - примерно 17 мг, итого общая масса - 227 мг. Расчет по формулам (4), (5) приводит к значениям: Eуд = 5,5 Дж/г, Pуд = 2,23 Вт/г. Это свидетельствует о том, что достигнутые в прототипе характеристики удельной энергии и мощности находятся на уровне лучших достижений мировой технологии [2]. Таким образом, принятый в качестве прототипа электрохимический накопитель энергии [5] может конкурировать как с двойнослойными, так и гибридными электрохимическими конденсаторами по удельной энергии и мощности, выигрывая у них по стоимости.

Недостатком прототипа является недостаточный ресурс работоспособности - до десяти тысяч циклов перезарядки. Кроме того, максимальные удельные характеристики в прототипе реализуются при использовании кадмия - экологически вредного материала.

Задачей, решаемой заявляемой группой изобретений, является увеличение ресурса работоспособности (увеличение числа циклов перезарядки) в условиях исключения экологически вредного кадмия из числа конструкционных материалов и без уменьшения удельной мощности и энергии.

Сущность изобретений, входящих в заявляемую группу изобретений, состоит в следующем.

В первом изобретении - в электроде для электрохимического накопителя энергии высокой удельной мощности, содержащем активный элемент, взаимодействующий с водным щелочным электролитом электрохимического накопителя энергии в процессе окислительно-восстановительных реакций зарядки-разрядки, активный элемент выполнен из электронопроводящего электролитического сплава состава M(1-x-y)OxHy, где M - для положительного электрода - никель или сплав на основе никеля, M - для отрицательного электрода - металл из группы: железо, никель, кобальт или сплав на основе одного из металлов этой группы, x - атомная доля абсорбированного кислорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, для положительного электрода x преимущественно в пределах 0,05 ≅ x ≅ 0,4, y - атомная доля абсорбированного водорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ y ≅ 0,4, для отрицательного электрода y преимущественно в пределах 0,05 ≅ y ≅ 0,4, при этом указанный электролитический сплав одновременно выполняет функции токоподводящего коллектора и активного материала, участвующего в процессах окислительно-восстановительных реакций зарядки-разрядки.

В заявляемом электроде электролитический сплав получен путем совместного электрохимического катодного соосаждения металла, принадлежащего указанной группе М металлов, и его оксидов и/или гидроксидов. В случае, когда активный элемент конструктивно сформирован как электролитический осадок, отделенный механически, химически или электрохимически от электропроводной подложки, на которой он был осажден, токоподвод осуществляется непосредственно к активному элементу. В случае, когда активный элемент конструктивно сформирован как электролитический осадок на одной или обеих сторонах электропроводной подложки из материала, химически и электрохимически стойкого в электролите электрохимического накопителя энергии, токоподвод к активному элементу осуществляется через подложку.

Во втором изобретении - в электрохимическом накопителе энергии высокой удельной мощности, содержащем по крайней мере один отрицательный и один положительный электроды, погруженные в водный щелочной электролит и разделенные сепаратором - слоем ионопроводящего, но электрононепроводящего материала, при этом каждый из электродов содержит активный элемент, взаимодействующий с электролитом в процессе окислительно-восстановительных реакций зарядки-разрядки, активный элемент каждого из электродов выполнен из электронопроводящего электролитического сплава состава M(1-x-y)OxHy, где М - для положительного электрода - никель или сплав на основе никеля, М - для отрицательного электрода - металл из группы: железо, никель, кобальт или сплав на основе одного из металлов этой группы, x - атомная доля абсорбированного кислорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, для положительного электрода x преимущественно в пределах 0,05 ≅ x ≅ 0,4, y - атомная доля абсорбированного водорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, для отрицательного электрода y преимущественно в пределах 0,05 ≅ y ≅ 0,4, при этом указанный электролитический сплав одновременно выполняет функции токоподводящего коллектора и активного материала, участвующего в процессах окислительно-восстановительных реакций зарядки-разрядки каждого из электродов.

В третьем изобретении - в электрохимическом накопителе энергии высокой удельной мощности, содержащем по крайней мере один отрицательный и один положительный электроды, погруженные в водный щелочной электролит и разделенные сепаратором - слоем ионопроводящего, но электрононепроводящего материала, при этом каждый из электродов содержит активный элемент, взаимодействующий с электролитом в процессе окислительно-восстановительных реакций зарядки-разрядки, активный элемент отрицательного электрода выполнен из электронопроводящего электролитического сплава состава M(1-x-y)OxHy, где М - металл из группы: железо, никель, кобальт или сплав на основе одного из металлов этой группы, x - атомная доля абсорбированного кислорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, y - атомная доля абсорбированного водорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, преимущественно в пределах 0,05 ≅ y ≅ 0,4, при этом указанный электролитический сплав одновременно выполняет функции токоподводящего коллектора и активного материала, участвующего в процессах окислительно-восстановительных реакций зарядки-разрядки отрицательного электрода.

В четвертом изобретении - в электрохимическом накопителе энергии высокой удельной мощности, содержащем по крайней мере один отрицательный и один положительный электроды, погруженные в водный щелочной электролит и разделенные сепаратором - слоем ионопроводящего, но электрононепроводящего материала, при этом каждый из электродов содержит активный элемент, взаимодействующий с электролитом в процессе окислительно-восстановительных реакций зарядки-разрядки, активный элемент положительного электрода выполнен из электронопроводящего электролитического сплава состава M(1-x-y)OxHy, где М - никель или сплав на основе никеля, x - атомная доля абсорбированного кислорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, преимущественно в пределах 0,05 ≅ x ≅ 0,4, y - атомная доля абсорбированного водорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, при этом указанный электролитический сплав одновременно выполняет функции токоподводящего коллектора и активного материала, участвующего в процессах окислительно-восстановительных реакций зарядки-разрядки положительного электрода.

Общий изобретательский замысел, объединяющий данную группу изобретений, заключается в реализации нового принципа взаимного расположения основных фаз, участвующих в токообразующих реакциях электрода. Если во всех ранее используемых электродах активный материал располагается на поверхности коллектора, реализуя обычный принцип взаимного расположения фаз: "электронный проводник (коллектор) - активный материал (оксиды, гидроксиды) - электролит", то в данной группе изобретений активный материал находится внутри металлического коллектора - в составе его кристаллической структуры - и образует с ним одну фазу - фазу "активного элемента".

Такое новое расположение активного материала внутри металлического коллектора приводит к ряду важнейших последствий, принципиально меняющих свойства электродов и, соответственно, накопителей. В частности, отсутствует контактное сопротивление между коллектором и активным материалом, невозможна потеря электронного контакта между коллектором и частицами активного материала, невозможно осыпание и отслаивание активного материала от коллектора. Все это делает возможным создание очень тонких электродов, что является главным направлением повышения удельной мощности.

Именно эти принципиально новые свойства электродов и позволяют решить в рамках заявляемой группы изобретений поставленные задачи увеличения ресурса работоспособности (увеличения числа циклов перезарядки) без уменьшения (а даже с увеличением) удельной мощности и энергии. Так, отсутствие в электродах контактного сопротивления "коллектор - активный материал" и низкое сопротивление активного материала позволяет повысить удельную мощность, невозможность осыпания и отслаивания активного материала от коллектора и невозможность потери электронного контакта между ними позволяет заметно увеличить стойкость электродов при циклической нагрузке, а совмещение в электролитическом сплаве активного элемента функций токоподводящего коллектора и активного материала позволяет уменьшить массу электродов и, следовательно, повысить удельную энергию и мощность электрохимического накопителя энергии.

Новый принцип расположения основных фаз, участвующих в токообразующих реакциях электрода, характеризуется отсутствием непосредственного контакта оксидов и/или гидроксидов с электролитом. На первый - общепринятый взгляд это свидетельствует о неосуществимости заявленных решений. Однако в действительности это не так, заявленные решения вполне осуществимы, промышленно применимы и это можно объяснить, например, следующим образом.

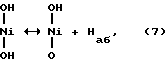

Как известно, на окисно-никелевом положительном электроде щелочных аккумуляторов (никель-кадмиевых, никель-цинковых, никель-железных) протекает реакция [6]:

Ni(OH)2+OH- ←→ NiOOH+H2O+e-, (6)

где направление слева направо - зарядка, справа налево - разрядка.

В этой реакции (6) участвует гидроксид-ион и вода электролита, т.е. протекание реакции осуществляется в условиях контакта гидроксида никеля с электролитом. Может показаться, что в случае расположения молекул Ni(OH)2 внутри металлической фазы активного элемента протекание реакции (6) невозможно. Однако, как показывает опыт и как свидетельствуют нижеприведенные пояснительные примеры, это не так - реакция (6) и в этих условиях протекает и довольно быстро. Объяснить это можно, записав реакцию (6) в несколько иной форме, учитывающей возможность нахождения абсорбированного водорода Hаб в матрице активного элемента:

Haб+OH- ←→ H2O+e-, (8)

где направление слева направо - зарядка, справа налево - разрядка.

Комбинация реакций (7) и (8) дает реакцию внутреннего окисления никеля, сопровождаемого повышением степени окисленности его атомов, связанных с абсорбированным кислородом и уменьшением содержания абсорбированного водорода в никеле. Реакция (8) проходит на поверхности активного элемента, контактирующей с электролитом, реакция (7) в его объеме, так что механизм реакций (7) - (8) предполагает диффузию абсорбированного водорода в активном элементе.

Наличие значительного количества абсорбированного водорода в электролитических сплавах (осадках) металлов и довольно высокая скорость его диффузии установлены давно [7]. Замечено, что количество абсорбированного водорода в электролитических осадках таких металлов, как олово, медь, никель, кобальт, железо, марганец, хром, цинк, и электролитических сплавах на основе этих металлов на несколько порядков выше равновесной растворимости водорода в соответствующих металлах и сплавах, полученных металлургически. Причины этого явления обсуждаются, начиная с очень ранних работ [7] и по настоящее время [8] , и до сих пор остаются неясными. Тем не менее, наличие водорода, способного абсорбироваться электролитически осажденными металлами и сплавами, не вызывает сомнения и создает теоретическую предпосылку для практического использования этого явления не только для положительных электродов (обеспечения протекания реакций типа (7)-(8)), но и для отрицательных электродов, где могут протекать реакции абсорбции-десорбции водорода:

H2O+e- ←→ Haб+OH-, (9)

где направление слева направо - зарядка, справа налево - разрядка.

Например, в [7] установлено, что электролитические сплавы (осадки) железа могут абсорбировать до 3 ат.% водорода, никеля - до 0,4 ат.%, кобальта - до 1,6 ат.%. Нетрудно подсчитать, что гальванический осадок толщиной 30 мкм (масса 25 мг/см2), содержащий 5 ат.% водорода, может накапливать заряд по реакции (9) около 2,5 Кл/см2, что в несколько раз превышает удельный заряд, например, электрода из углеродных материалов, работающих по двойнослойному механизму [4].

Особо важное значение для теоретического обоснования возможности реализации заявленных решений имеют наблюдения, сделанные в [8]. В [8] было установлено, что существует сильная корреляция между содержанием в электролитическом никеле абсорбированного кислорода и содержанием в нем водорода, причем атомное отношение водорода к кислороду лежит между единицей и двойкой. В [8] не приводится объяснения этого факта, но можно думать, что (М-ОН)-группы, присутствующие в электролитическом осадке, каким-то образом могут координировать возле себя еще один атом водорода. Независимо от механизма этого явления, его значение для практической реализации заявляемых решений очень велико: чем больше электролитический сплав (осадок) содержит (М-ОН)-групп, тем больше он способен абсорбировать водорода, следовательно больше заряда может накапливаться и по реакциям (7)-(8), и по реакции (9). Это означает, что чем больше электролитические осадки, например никеля или никелевых сплавов, содержат абсорбированного кислорода, тем больше они содержат и абсорбированного водорода, а значит - тем лучше работают в качестве как положительных, так и отрицательных электродов. Нижеприведенные пояснительные примеры подтверждают это отнюдь не самоочевидное положение, являющееся следствием известных научных фактов [7], [8].

Следует заметить, что практическая направленность многочисленных работ по изучению абсорбции водорода в электролитически осажденных металлах связана с рассмотрением проблем преодоления вредного влияния "наводороживания", приводящего к "охрупчиванию" и отслаиванию гальванических осадков, появлению нежелательных газовых включений в электролитически полученном никеле и т.д. Никаких сведений и тем более рекомендаций по использованию явления "наводороживания" в электродах электрохимических накопителей энергии или ином полезном использовании этого явления известные работы не содержат.

В рамках общего изобретательского замысла, объединяющего заявленные изобретения, предложено новое и полезное практическое применение явления избыточной абсорбции водорода и кислорода электролитически осаждаемым металлом, а именно, предложены электроды с электролитически осажденным металлом, несущим внутри своей структуры абсорбированный водород и кислород, и электрохимические накопители с такими электродами.

Рассматривая явление избыточной абсорбции водорода и кислорода не как вредное, а как полезное явление, можно целенаправленно повысить их содержание, оптимизируя процесс электроосаждения, например увеличивая плотность тока электроосаждения [7]. При этом для положительного электрода целесообразно использовать электролитический никель или электролитический сплав на основе никеля, в котором атомная доля абсорбированного кислорода x находится в пределах 0,01 ≅ x ≅ 0,4, преимущественно в пределах 0,05 ≅ x ≅ 0,4, а для отрицательного электрода использовать электролитический никель, железо, кобальт, электролитические сплавы на основе этих металлов, в которых атомная доля абсорбированного водорода y находится в пределах 0,01 ≅ y ≅ 0,4, преимущественно в пределах 0,05 ≅ y ≅ 0,4.

Выбор состава материала для положительного и отрицательного электродов диктуется следующими соображениями.

В области потенциалов, при которых работает положительный электрод, в щелочных водных растворах стойки лишь небольшая группа металлов (никель, серебро, благородные металлы). В меньшей степени стойки кобальт и железо. Поэтому из экономических соображений наиболее предпочтительным материалом для активного элемента положительного электрода являются электролитический никель или электролитические сплавы на его основе, содержащие достаточно большое количество (М-ОН)-групп в своей структуре, однако не слишком большое, чтобы не получить слишком хрупкие и малоэлектропроводные электролитические осадки.

В области потенциалов, при которых работает отрицательный электрод, в щелочных водных растворах стойки следующие металлы и сплавы на их основе: железо, никель, кобальт, кадмий, цирконий. В меньшей степени стойки висмут и титан. Из экологических соображений исключается кадмий, а из экономических - цирконий. Поэтому предпочтительным материалом для активного элемента отрицательного электрода являются электролитические железо, никель, кобальт и электролитические сплавы на основе одного из этих металлов, содержащие достаточно большое количество абсорбированного водорода, однако не настолько большое, чтобы получились слишком хрупкие и малоэлектропроводные электролитические осадки.

Указанные пределы содержания абсорбированного кислорода и водорода в материале активного элемента соответственно положительного и отрицательного электродов были определены на основании результатов опытов. В частности, опыты показали, что при содержании абсорбированного кислорода и водорода выше 40 ат.% электролитические осадки теряют пластичность, становятся хрупкими и могут осыпаться и рассыпаться при циклических нагрузках. При содержании кислорода в положительном электроде и водорода в отрицательном электроде меньше 5 ат. % удельные заряды зарядки-разрядки электродов слишком малы и не обеспечивают конкурентоспособность таких электродов по сравнению с известными.

Особо следует отметить, что предложенные электроды из электролитических сплавов (первое изобретение из группы заявляемых изобретений) могут использоваться в электрохимических накопителях энергии как совместно друг с другом (второе изобретение из группы заявляемых изобретений), так и в различных комбинациях с известными электродами (третье и четвертое изобретения из группы заявляемых изобретений). Так, отрицательный электрод по первому изобретению в соответствии с третьим изобретением может использоваться с известным положительным электродом, например положительным электродом прототипа [5], а положительный электрод по первому изобретению в соответствии с четвертым изобретением может использоваться с известным отрицательным электродом, например из углеродного материала.

Сущность заявленных изобретений, возможность осуществления и промышленного применения поясняются чертежами и графиками, представленными на фиг. 1-6, а также пятнадцатью пояснительными примерами.

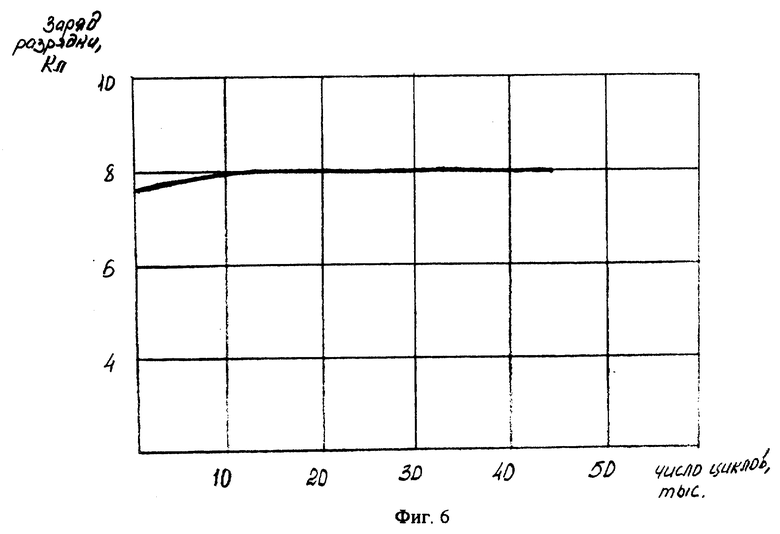

На фиг. 1 представлено схематическое изображение двухэлектродного электрохимического накопителя энергии в варианте выполнения заявляемых электродов на подложке.

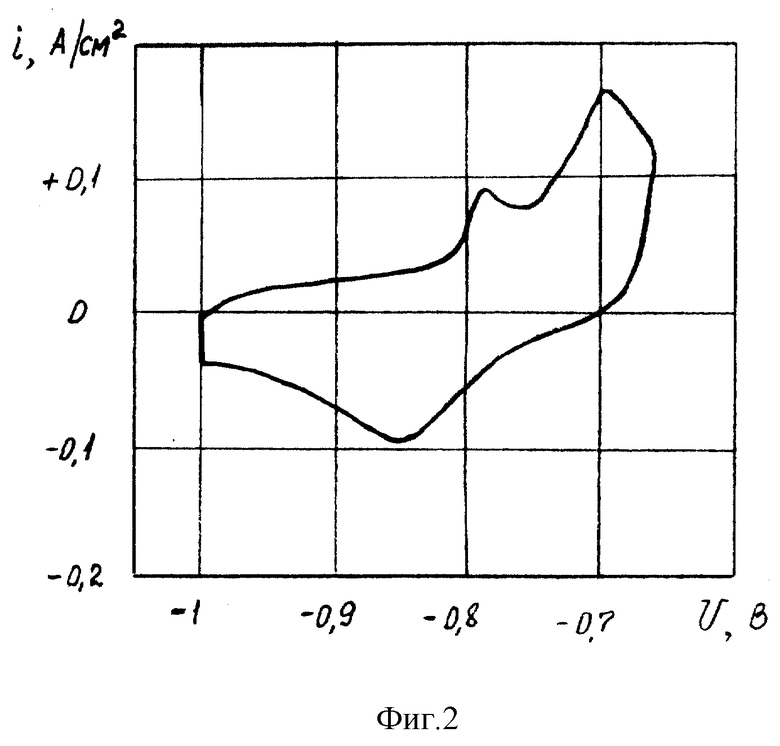

На фиг. 2 приведена циклическая вольтамперограмма заявляемого электрода по восьмому пояснительному примеру в области потенциалов работы отрицательного электрода.

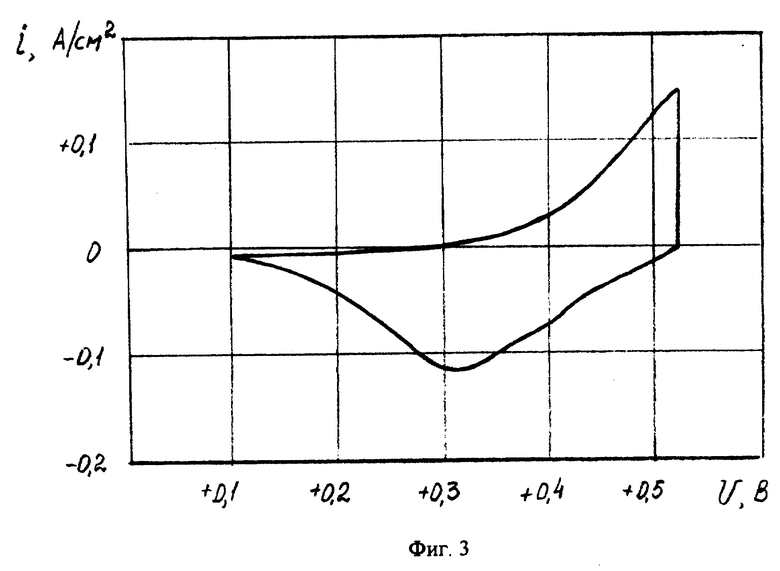

На фиг. 3 приведена циклическая вольтамперограмма заявляемого электрода по восьмому пояснительному примеру в области потенциалов работы положительного электрода.

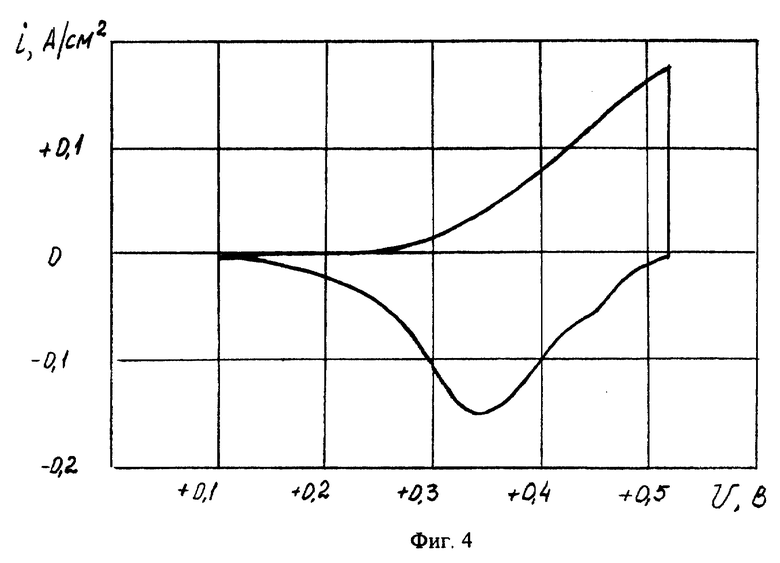

На фиг. 4 приведена циклическая вольтамперограмма заявляемого электрода по девятому пояснительному примеру в области потенциалов работы положительного электрода.

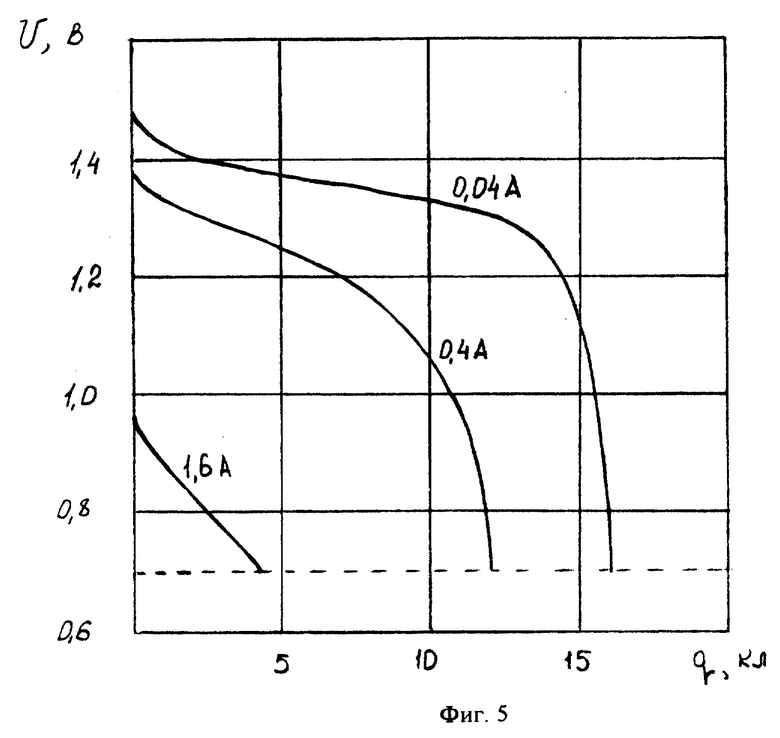

На фиг. 5 представлены кривые разрядки модели заявляемого электрохимического накопителя энергии с электродами, выполненными в соответствии с шестым и десятым пояснительными примерами.

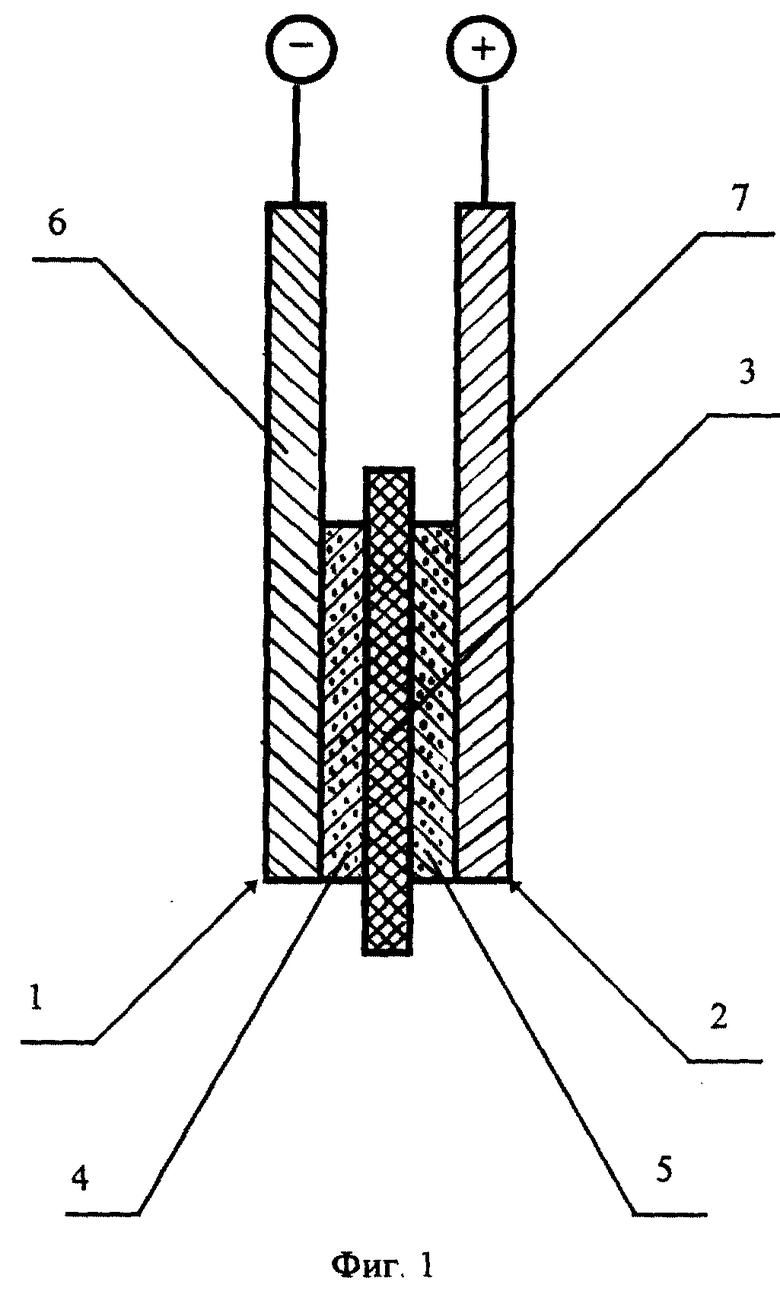

На фиг. 6 представлена зависимость заряда разрядки от числа циклов зарядки-разрядки модели заявляемого электрохимического накопителя энергии с электродами, выполненными в соответствии с шестым и десятым пояснительными примерами.

Заявляемый электрохимический накопитель энергии высокой удельной мощности по второму изобретению из группы заявляемых изобретений в рассматриваемом примере выполнения содержит (фиг. 1) отрицательный 1 и положительный 2 электроды, которые выполнены по первому изобретению из группы заявляемых изобретений.

Электроды 1, 2 погружены в водный щелочной электролит (на фиг. 1 не показан). Электроды 1, 2 разделены сепаратором 3 - слоем ионопроводящего, но электрононепроводящего материала. В качестве сепаратора может использоваться, например, слой пористого полимера, пропитанного электролитом.

Отрицательный 1 и положительный 2 электроды содержат активные элементы 4 и 5, взаимодействующие с электролитом в процессе окислительно-восстановительных реакций зарядки-разрядки. Активные элементы 4 и 5 выполнены из электронопроводящего электролитического сплава (осадка), который одновременно выполняет функции токоподводящего коллектора и активного материала, участвующего в процессах окислительно-восстановительных реакций зарядки-разрядки каждого из электродов.

Активный элемент 4 отрицательного электрода 1 выполнен из электронопроводящего электролитического сплава (осадка) состава M(1-x-y)OxHy, где М - металл из группы: железо, никель, кобальт или сплав на основе одного из металлов этой группы с содержанием основного компонента не ниже 40 мас.%, x - атомная доля абсорбированного кислорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, y - атомная доля абсорбированного водорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, преимущественно в пределах 0,05 ≅ y ≅ 0,4. Указанные пределы содержания абсорбированного водорода обусловлены тем, что при меньшем содержании водорода удельный заряд зарядки-разрядки слишком мал и не обеспечивает конкурентоспособность отрицательного электрода, при большем происходит "охрупчивание" осадка и снижение циклической стойкости.

Активный элемент 5 положительного электрода 2 выполнен из электронопроводящего электролитического сплава (осадка) состава M(1-x-y)OxHy, где М - никель или сплав на основе никеля с содержанием основного компонента не ниже 40 мас. %, x - атомная доля абсорбированного кислорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4, преимущественно в пределах 0,05 ≅ x ≅ 0,4, y - атомная доля абсорбированного водорода в электролитическом сплаве, находящаяся в пределах 0,01 ≅ x ≅ 0,4. Указанные пределы содержания абсорбированного кислорода обусловлены тем, что при меньшем содержании кислорода удельный заряд зарядки-разрядки слишком мал и не обеспечивает конкурентоспособность положительного электрода, при большем происходит "охрупчивание" осадка и снижение циклической стойкости.

Указанные электролитические сплавы (осадки) получены путем совместного электрохимического катодного соосаждения металлов, относящихся к указанным группам М металлов, и их оксидов и/или гидроксидов.

В рассматриваемом примере выполнения активные элементы 4 и 5 электродов 1 и 2 конструктивно сформированы как электролитические осадки на соответствующих электропроводных подложках 6 и 7, через которые в данной конструкции осуществляется токоподвод к активным элементам 4 и 5. Для реализации своих функций подложки 6, 7 выполняются из материала, химически и электрохимически стойкого в рабочем электролите электрохимического накопителя энергии.

В других вариантах выполнения (на фиг. 1 не показаны) активные элементы 4, 5 электродов 1, 2 могут быть сформированы в виде самостоятельных конструктивных элементов - как электролитические осадки, отделенные механически, химически или электрохимически от соответствующих электропроводных подложек, на которые они были осаждены. В этом случае активные элементы 4, 5 используются без подложек и токоподвод в электродах 1, 2 осуществляется непосредственно к активным элементам 4 и 5.

Электрохимический накопитель энергии по третьему изобретению из группы заявляемых изобретений отличается от рассмотренного выше электрохимического накопителя по второму изобретению из группы заявляемых изобретений тем, что в качестве положительного электрода используется любой из известных и применяемых для этих целей положительный электрод, стойкий в водном щелочном электролите, например положительный электрод, выполненный из углерода, никеля, кобальта или серебра. В частности, в качестве положительного электрода может использоваться положительный электрод, описанный в прототипе [5].

Электрохимический накопитель энергии по четвертому изобретению из группы заявляемых изобретений отличается от электрохимического накопителя по второму изобретению из группы заявляемых изобретений тем, что в качестве отрицательного электрода используется любой из известных и применяемых для этих целей отрицательный электрод, стойкий в водном щелочном электролите, например отрицательный электрод, выполненный из углерода, никеля, кобальта или железа. В частности, в качестве отрицательного электрода может использоваться углеродный электрод, применяемый в гибридных конденсаторах [4].

Выполненные рассмотренным образом электрохимические накопители энергии (по второму, третьему или четвертому изобретениям) характеризуются улучшенными удельными характеристиками и увеличенным ресурсом работоспособности, определяемым допустимым числом циклов зарядки-разрядки. Улучшение характеристик обусловлено тем, что в электродах реализуется новый, отличный от прототипа принцип взаимного расположения основных фаз, участвующих в токообразующих реакциях, который заключается в том, что активный материал (оксиды и/или гидроксиды) находятся внутри металлического коллектора (в составе его кристаллической структуры) и образуют с ним единую фазу - фазу "активного элемента".

Нижеприведенные примеры конкретного выполнения электродов и электрохимических накопителей энергии подтверждают возможность осуществления и промышленного применения заявляемых изобретений и достижение требуемого результата.

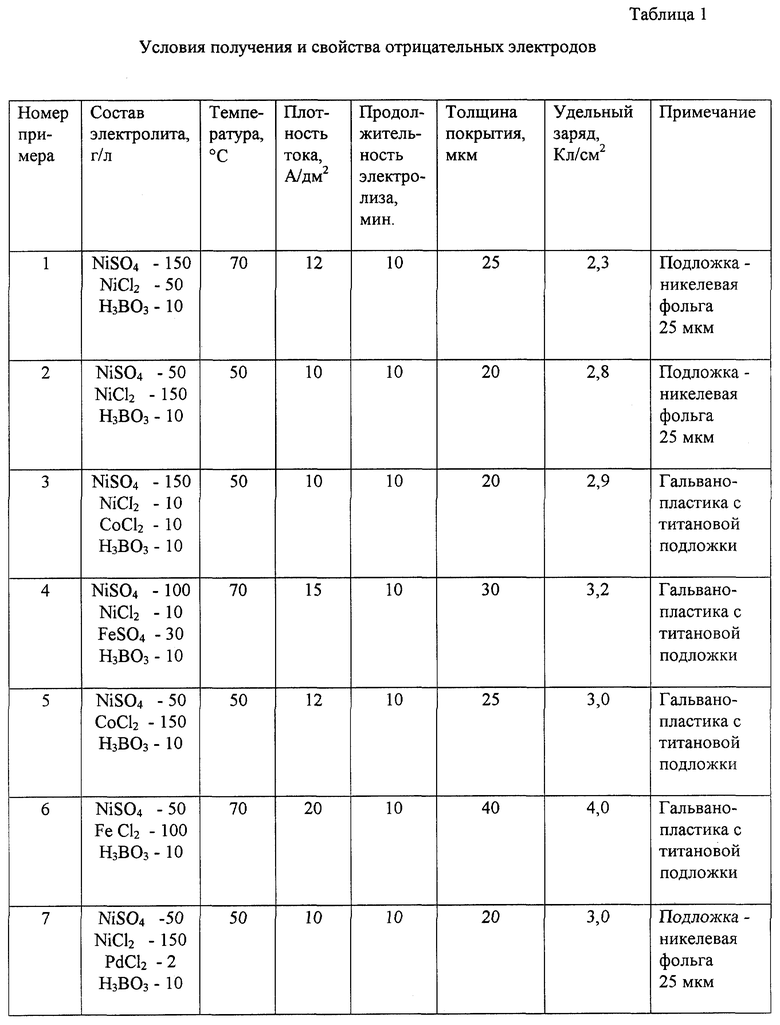

Пояснительные примеры 1-7 относятся к отрицательным электродам по первому изобретению из группы заявляемых изобретений. Условия получения (состав электролита, условия электролиза) и свойства отрицательных электродов по пояснительным примерам 1-7 представлены в табл. 1, приведенной в конце описания. Условия и методы измерения по всем пояснительным примерам 1-7 одинаковы и представлены в примере 1.

Пример 1. Отрицательный электрод получен путем электрохимического осаждения (электроосаждения) никеля на подложку из прокатанной никелевой фольги толщиной 25 мкм в условиях, указанных в табл. 1. Состав полученного электролитического сплава (осадка) - Ni0,67O0,13H0,2 - определялся путем газового анализа осадка. Удельный заряд электрода определялся по разрядным кривым при гальваностатической разрядке электрода в 30% растворе КОН. Перед разрядкой электрод выдерживался при потенциале минус 1,0 В против окисно-ртутного электрода сравнения в течение 5 минут. Разрядка током плотностью 0,1 А/см2 продолжалась до достижения потенциала минус 0,6 В. Кривая разрядки записывалась быстродействующим самописцем. Удельный заряд определялся умножением времени разрядки в секундах на плотность тока 0,1 А/см2. При толщине осадка 25 мкм (масса 20 мг/см2) удельный заряд электрода - 2,3 Кл/см2 или 115 Кл/г. Это значение в пять раз выше, чем соответствующее значение для отрицательного электрода в прототипе [5].

Пример 2. Отрицательный электрод получен как в примере 1, но в ином электролите и в иных условиях электрохимического осаждения (табл. 1). Состав полученного электролитического осадка - Ni0,63O0,15H0,22, масса - 17 мг/см2, удельный заряд - 165 Кл/г, что выше, чем в примере 1.

Пример 3. Отрицательный электрод получен (табл. 1) путем электроосаждения никель-кобальтового сплава на полированную титановую подложку с последующим механическим отделением осадка от подложки (метод гальванопластики). В электролит введен хлористый кобальт. Состав полученного электролитического осадка - Ni0,52Co0,10O0,15H0,23, масса - 17 мг/см2, удельный заряд - 170 Кл/см2. Отделенный от подложки осадок пластичен и может использоваться в качестве электрода без дополнительного коллектора.

Пример 4. Отрицательный электрод получен (табл. 1) путем электроосаждения никель-железного сплава на полированную титановую подложку с последующим механическим отделением осадка от подложки. В электролит введен сульфат двухвалентного железа. Состав полученного электролитического осадка - Ni0,53Fe0,13O0,14H0,20, масса - 24 мг/см2, удельный заряд - 133 Кл/г. Отделенный от подложки электролитический осадок прочен, пластичен, может использоваться в качестве электрода без дополнительного коллектора.

Пример 5. Отрицательный электрод получен (табл. 1) путем электроосаждения кобальт-никелевого сплава на полированную титановую подложку с последующим механическим отделением осадка от подложки. Состав полученного электролитического осадка - Co0,54Ni0,15O0,13H0,18, масса - 20 мг/см2, удельный заряд - 150 Кл/г. Отделенный от подложки электролитический осадок прочен, пластичен, из него может быть сформирован электрод цилиндрической формы, например путем намотки на цилиндрическую оправку диаметром 5 мм.

Пример 6. Отрицательный электрод получен (табл. 1) путем электроосаждения железо-никелевого сплава на полированную титановую подложку с последующим механическим отделением осадка от подложки. Состав полученного электролитического осадка - Fe0,47Ni0,16O0,12H0,25, масса - 31 мг/см2, удельный заряд - 129 Кл/г. Отделенный от подложки осадок прочен, пластичен, может использоваться в качестве электрода без дополнительного коллектора.

Пример 7. Отрицательный электрод получен (табл. 1) путем электроосаждения никель-палладиевого сплава на подложку из прокатанной никелевой фольги толщиной 25 мкм. Состав полученного электролитического осадка - Ni0,60Pd0,03O0,16H0,21, масса - 17 мг/см2, удельный заряд - 176 Кл/г.

Приведенные примеры 1-7 доказывают возможность практического осуществления заявляемой группы изобретений в части отрицательных электродов. В этих примерах содержание абсорбированного водорода в электролитических сплавах (осадках) колебалось в пределах от 18 до 25 ат.%. Дополнительные эксперименты, связанные с определением пределов допустимого содержания абсорбированного водорода в электролитических сплавах (осадках), используемых в отрицательных электродах, показали, что при увеличении содержания абсорбированного водорода до 40 ат.% повышался заряд, отдаваемый при разрядке, повышалась удельная энергия, однако электролитический сплав (осадок) становился хрупким и мог быть использован только на подложке, например на никелевой фольге или сетке. Для гальванопластически получаемых электродов, в которых токоподвод осуществляется непосредственно к активному элементу (электролитическому осадку), содержание водорода должно быть ниже, например как в рассмотренных примерах 1-7. Нижняя граница содержания абсорбированного водорода в электролитическом осадке для отрицательного электрода не должна быть ниже 1 ат.%, когда удельный заряд уменьшается до значений, не имеющих практической целесообразности.

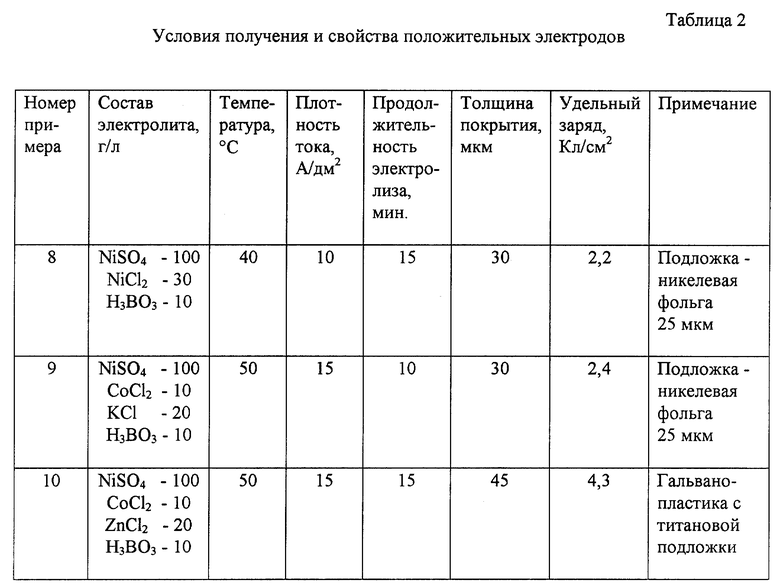

Нижеследующие пояснительные примеры 8-10 относятся к положительным электродам по первому изобретению из группы заявляемых изобретений. Условия получения (состав электролита, условия электролиза) и свойства положительных электродов по этим примерам представлены в табл. 2, приведенной в конце описания. Условия и методы измерения по этим примерам одинаковы и представлены в примере 8.

Пример 8. Положительный электрод получен путем электрохимического осаждения (электроосаждения) никеля на подложку из никелевой фольги толщиной 25 мкм в условиях, указанных в табл. 2. Состав полученного электролитического сплава (осадка) - Ni0,65,O0,18H0,17, масса - 25 мг/см2, удельный заряд - 88 Кл/г.

Удельный заряд определялся по кривой гальваностатической разрядки от потенциала +0,52 В до +0,1 В током 0,1 А/см2 в 30% водном растворе КОН. Перед разрядкой электрод выдерживался при потенциале +0,52 В в течение 5 минут.

На фиг. 2 приведена циклическая вольтамперограмма электрода по восьмому примеру в 30% растворе КОН. Площадь электрода - 4 см2, электрод сравнения - окисно-ртутный, скорость развертки - 10 мВ/с. При потенциале зарядки минус 1,0 В выдержка составляла 50 с.

На фиг. 3 приведена циклическая вольтамперограмма этого же электрода, но в области потенциалов работы положительного электрода. Скорость развертки - 10 мВ/с. При потенциале зарядки +0,52 В выдержка составляла 50 с.

Пример 9. Положительный электрод получен (табл. 2) путем электроосаждения никель-кобальтового сплава на подложку из никелевой фольги толщиной 25 мкм. Состав полученного электролитического осадка - Ni0,55Co0,01O0,19H0,16, масса - 25 мг/см2, удельный заряд - 96 Кл/г.

На фиг. 4 приведена циклическая вольтамперограмма электрода по девятому примеру в области потенциалов работы положительного электрода. Площадь электрода - 4 см, скорость развертки 10 мВ/с. При потенциале зарядки +0,55 В выдержка составляла 50 с.

Сравнение вольтамперограмм фиг. 3 и 4 показывает, что легированием можно повысить удельный заряд положительного электрода.

Пример 10. Положительный электрод получен (табл. 2) путем электроосаждения никель-цинк-кобальтового сплава на полированную титановую подложку с последующим механическим отделением осадка от подложки (метод гальванопластики). Состав полученного электролитического осадка - Ni0,52Co0,09Zn0,02O0,20H0,17, масса - 36 мг/см2, удельный заряд -119 Кл/см2.

Приведенные примеры 8-10 доказывают возможность практического осуществления заявляемой группы изобретений в части положительных электродов. В этих примерах содержание абсорбированного кислорода в электролитических сплавах (осадках) колебалось в пределах от 18 до 20 ат.%. Дополнительные эксперименты, связанные с определением пределов допустимого содержания абсорбированного кислорода в электролитических сплавах (осадках), используемых в положительных электродах, показали, что при увеличении содержания абсорбированного кислорода до 40 ат.% повышался заряд, отдаваемый при разрядке, повышалась удельная энергия, при этом электролитический сплав (осадок) терял прочность и пластичность, уменьшалась его электропроводность. При содержании абсорбированного кислорода менее 1 ат.% удельный заряд уменьшается до значений, не имеющих практической целесообразности.

Весьма важным является констатация следующего факта, вытекающего из анализа циклических вольтамперограмм электрода по восьмому примеру (фиг. 2 и 3). Циклические вольтамперограммы фиг. 2 и 3 сняты на одном и том же электроде сначала в области катодных потенциалов, затем - анодных. Эти вольтамперограммы доказывают, что один и тот же электрод, выполненный в соответствии с первым изобретением из заявляемой группы изобретений, может работать и в качестве отрицательного, и в качестве положительного. Это подтверждает справедливость ранее представленных объяснений возможных механизмов протекания процессов зарядки-разрядки положительного и отрицательного электродов в соответствии с реакциями (7)-(8) и (9). Можно также утверждать, что установленный факт возможности работы одного и того же электрода в качестве и отрицательного, и положительного, является лучшим доказательством справедливости гипотезы нахождения абсорбированного водорода и кислорода в электролитических осадках в виде (М-ОН)-групп, возможно, чрезвычайно мелкодисперсной фазы. Во всяком случае РЭМ-фотографии осадков при увеличении в 30000 раз не позволили различить какую-либо тонкую структуру осадка. Следует также отметить, что хотя отрицательные электроды (табл. 1) могут работать в качестве положительных, но все же лучше специально выбирать условия осаждения, более подходящие именно для получения положительных электродов (табл. 2).

Обращают на себя внимание две волны тока разрядки, присутствующие на вольтамперограмме фиг. 2. Они указывают на существование двух форм абсорбированного водорода в активном материале электрода. Одна форма более слабо связанного водорода абсорбируется при потенциалах от минус 0,9 В до минус 1,0 В и десорбируется при потенциалах от минус 1,0 В до минус 0,75 В, вторая, более прочно связанная, абсорбируется при потенциалах от минус 0,8 В до минус 0,9 В и десорбирует при потенциалах от минус 0,75 В до минус 0,65 В. Такое поведение коррелирует с выводами, сделанными почти полвека назад в [9] о существовании двух форм абсорбированного водорода, выделяющихся при вакуумном отжиге, одна - при температуре 450 - 500oC, вторая - выше 800oC.

Представленные в примерах 1-7 (табл. 1) и в примерах 8-10 (табл. 2) предлагаемые отрицательные и положительные электроды могут быть использованы в электрохимических накопителях энергии следующих трех вариантов выполнения: с обоими предлагаемыми электродами - положительным и отрицательным, что соответствует второму изобретению из группы заявляемых изобретений; с предлагаемым отрицательным электродом и известным положительным электродом, например из [5], что соответствует третьему изобретению из группы заявляемых изобретений; с предлагаемым положительным электродом и известным отрицательным электродом, например углеродным, что соответствует четвертому изобретению из группы заявляемых изобретений.

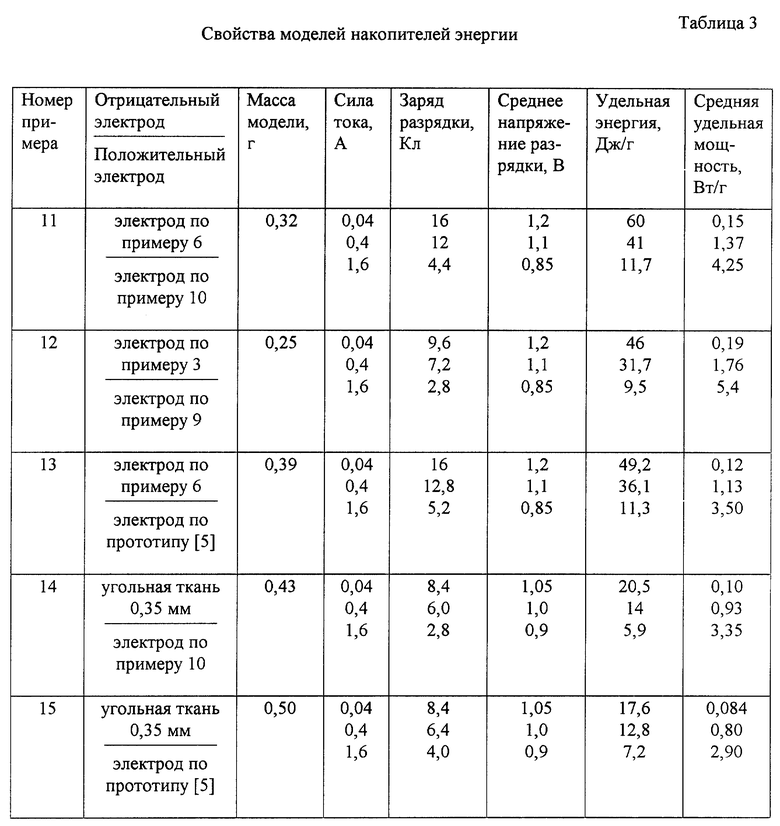

Модели электрохимических накопителей энергии, относящиеся к первому варианту выполнения, представлены в примерах 11-12, к второму варианту - в примере 13, к третьему варианту - в примере 14. Пример 15 - пример для сравнения, он относится к электрохимическому накопителю энергии, в котором используется известный отрицательный электрод из углеродного материала и известный положительный электрод, выполненный в соответствии с [5].

Свойства моделей электрохимических накопителей энергии по примерам 11-15 представлены в табл. 3, приведенной в конце описания. Условия измерений в примерах 11-15 одинаковы и представлены в примере 11.

Пример 11. Модель электрохимического накопителя энергии по второму изобретению из группы заявляемых изобретений собрана из отрицательного электрода, описанного в примере 6, и положительного электрода, описанного в примере 10, разделенных сепаратором - полипропиленовой бумагой толщиной 0,05 мм, смоченной электролитом - 30% раствором КОН. Модель электрохимического накопителя энергии заряжалась током 0,4 А до напряжения 1,5 В, после чего выдерживалась 5 минут при постоянном напряжении 1,5 В. Разрядные кривые снимались при постоянных значениях силы тока 0,04 А, 0,4 А и 1,6 А и при температуре 20oC. Изменение напряжения во времени фиксировалось быстродействующим самописцем. Разрядка продолжалась до достижения напряжения 0,7 В. Заряд разрядки определялся умножением силы тока разрядки на время разрядки, а среднее напряжение - численным интегрированием кривой "напряжение - время". Масса модели определялась взвешиванием.

Расчет удельной энергии и удельной мощности производился по формулам (4) и (5), результаты расчета приведены в табл. 3.

На фиг. 5 представлены разрядные кривые данной модели электрохимического накопителя энергии. Эти кривые имеют форму, промежуточную между разрядными кривыми аккумулятора и конденсатора. При малых значениях разрядного тока они ближе к разрядным кривым аккумулятора, при больших - к разрядным кривым конденсатора.

Испытание стойкости данной модели электрохимического накопителя энергии к циклическим нагрузкам, иллюстрируемое кривой на фиг. 6, представляющей зависимость заряда разрядки от числа циклов зарядки-разрядки, показало, что ресурс работы превышает 43 тыс. циклов - таково число циклов в испытаниях к моменту подачи настоящей заявки и при котором изменения заряда разрядки не зафиксировано.

Зарядка при циклировании проводилась током 0,4 А до достижения напряжения 1,5 В, после чего напряжение выдерживалось постоянным в течение 1 минуты. Разрядка током 0,4 А проводилась до достижения напряжения 1,1 В (50% общего заряда), после чего цикл повторялся. Заряд разрядки измерялся умножением силы тока (0,4 А) на время разрядки в секундах. Температурный режим при циклировании - 18 - 20oC.

Повышение стойкости электрохимического накопителя энергии с предложенными электродами к циклическим нагрузкам по сравнению с прототипом вполне объяснимо: активные элементы предложенных электродов представляют собой компактные электролитические осадки, а не высокопористые слои с большой истинной поверхностью, и все реакции химического и электрохимического растворения идут на них с несоизмеримо меньшей скоростью. В то же время, основные реакции (7), (8), (9) идут достаточно быстро из-за высокой водородопроницаемости металлов железной группы, особенно электролитических осадков этих металлов.

Пример 12. Модель электрохимического накопителя энергии по второму изобретению из группы заявляемых изобретений выполнена так же, как в примере 11, но с другими отрицательным и положительным электродами - по примерам 3 и 9 соответственно (табл. 3). Применение этих электродов приводит к некоторым отличиям в характеристиках удельной энергии и мощности данного электрохимического накопителя энергии по сравнению с электрохимическим накопителем энергии по примеру 11 (табл. 3).

Пример 13. Модель электрохимического накопителя энергии по третьему изобретению из группы заявляемых изобретений собрана с отрицательным электродом, изготовленным по примеру 6, и с положительным электродом, изготовленным как в прототипе [5]. По сравнению с прототипом, модель этого электрохимического накопителя энергии имеет существенные преимущества по удельной энергии и мощности, причем в ней не содержится экологически вредный кадмий. Однако модель этого электрохимического накопителя энергии (табл. 3) уступает модели электрохимического накопителя энергии, описанного в примере 11, где используется тот же отрицательный электрод, но положительный электрод изготовлен в соответствии с заявляемым предложением и имеет меньшую массу за счет совмещения в себе функций токоподводящего коллектора и активного материала.

Пример 14. Модель электрохимического накопителя энергии по четвертому изобретению из группы заявляемых изобретений собрана с отрицательным электродом из угольной ткани толщиной 0,35 мм и положительным электродом по примеру 10. На одну сторону угольной ткани, методом циклотронного напыления наносился слой никеля толщиной 4 - 6 мкм, после чего ткань точечной сваркой в девяти точках приваривалась к никелевой фольге толщиной 25 мкм, используемой в качестве коллектора. Остальные условия изготовления и методика измерения - как в примере 11. Как видно из табл. 3, модель такого электрохимического накопителя энергии по удельной энергии заметно уступает как моделям электрохимических накопителей энергии, представленным в примерах 11 и 12, где оба электрода изготовлены в соответствии с заявляемым предложением, так и модели электрохимического накопителя энергии, представленной в примере 13, где отрицательный электрод выполнен по заявляемому предложению, а положительный - как в прототипе [5]. По удельной мощности при высоких плотностях тока модель такого электрохимического накопителя энергии близка к модели электрохимического накопителя энергии по примеру 13, но уступает моделям электрохимических накопителей энергии по примерам 11 и 12 (табл. 3).

Пример 15. Модель электрохимического накопителя энергии собрана с обоими ранее известными электродами. В качестве положительного электрода использовался электрод, изготовленный как и в примере 13 в соответствии с [5], а отрицательный электрод - на основе угольной ткани, как в примере 14. Остальные условия изготовления и измерения - как в примере 11. Как видно из данных табл. 3, и по удельной энергии, и по удельной мощности модель такого электрохимического накопителя энергии хуже всех предыдущих.

Таким образом, из рассмотренного видно, что все изобретения заявляемой группы изобретений технически осуществимы, промышленно реализуемы и решают поставленную техническую задачу - обеспечивают увеличение ресурса работоспособности (увеличение числа циклов перезарядки) без уменьшения (и даже при увеличении) удельной мощности и энергии электрохимического накопителя энергии, при этом из числа конструкционных материалов исключается экологически вредный кадмий.

Заявляемые изобретения представляют существенный практический интерес, открывая новое, не используемое ранее направление в конструировании электрохимических накопителей энергии высокой удельной мощности, основанное на применении в электродах активных элементов, выполненных из электронопроводящих электролитических сплавов (осадков) с избыточным содержанием абсорбированного кислорода и водорода, обеспечивающих протекание процессов окислительно-восстановительных реакций зарядки-разрядки, при этом сам электролитический сплав (осадок) одновременно выполняет функции токоподводящего коллектора и активного материала.

Перспективы данного направления обусловлены возможностями существенного повышения ресурса работоспособности электрохимических накопителей энергии высокой удельной мощности и энергии, простотой и дешевизной их реализации, отсутствием экологически вредных материалов.

Источники информации

1. M. A. Fetcenco and all. In 16th International seminar and exhibit on primary and secondary batteries. March 1-4, 1999, Florida, USA.

2. D.Evans. In 9th International seminar on double layer capacitors and similar energy storage devices. December 6-8, 1999, Florida, USA.

3. Н.С.Лидоренко. ДАН СССР, 1974, т. 126, с. 1261.

4. Патент РФ (RU) N 2145132 (C1), кл. H 01 G 9/00, 9/04, опубл. 27.01.2000.

5. Патент РФ (RU) N 2121728 (C1), кл. H 01 G 9/00, 9/04, опубл. 10.11.1998.

6. В.С.Багоцкий, А.М.Скундин. Химические источники тока. - М.: Энергоиздат, 1981.

7. О.Р. Smith. Hydrogen in metals. Chicago, USA, 1948, 367 p.

8. Л.В.Волков, С.И.Гусев, В.Н.Андрущенко. Цветные металлы, 1981, N 2, c. 28-29.

9. Ю.В.Баймаков, Л.М.Евланников. Ж.Ф.Х., 1951, т.25, вып.4, с. 483-494.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ НАКОПИТЕЛЬ ЭНЕРГИИ | 1997 |

|

RU2121728C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР С КОМБИНИРОВАННЫМ МЕХАНИЗМОМ НАКОПЛЕНИЯ ЗАРЯДА | 1998 |

|

RU2145132C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНО-ПОРИСТОГО СЛОЯ МЕТАЛЛА С ОТКРЫТОЙ ПОРИСТОСТЬЮ НА ЭЛЕКТРОПРОВОДНОЙ ПОДЛОЖКЕ | 1999 |

|

RU2150533C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2168565C1 |

| Способ изготовления рисунка проводников | 1991 |

|

SU1812644A1 |

| УГЛЕРОДНЫЙ КАТОДНЫЙ МАТЕРИАЛ ДЛЯ НАКОПИТЕЛЯ ЭНЕРГИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2634779C1 |

| ПЕРЕЗАРЯЖАЕМЫЙ ВОДОРОДНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2121198C1 |

| СУПЕРКОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2668533C1 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2419907C1 |

| АККУМУЛЯТОРЫ НИКЕЛЬ-ГИДРИД МЕТАЛЛА, ИМЕЮЩИЕ МОЩНЫЕ ЭЛЕКТРОДЫ И СОЕДИНЕНИЯ ЭЛЕКТРОДОВ С НИЗКИМ СОПРОТИВЛЕНИЕМ | 1998 |

|

RU2214024C2 |

Группа изобретений относится к электротехнике, в частности к производству перезаряжаемых электрохимических накопителей энергии высокой удельной мощности. Катод и анод для электрохимического накопителя энергии высокой удельной мощности по изобретению содержат активный элемент, взаимодействующий с водным щелочным электролитом в процессе окислительно-восстановительных реакций зарядки-разрядки, выполненный из электронопроводящего электрического сплава состава М(1-х-у)0хНy, где М - для положительного электрода - никель или сплав на основе никеля, М - для отрицательного заряда - металл из группы: железо, никель, кобальт или сплав на основе одного из металлов этой группы, х - атомная доля абсорбированного кислорода в электрическом сплаве, находящаяся в пределах 0,01 ≅ х ≅ 0,4, для положительного электрода х преимущественно в пределах 0,05 ≅ х ≅ 0,4, y - атомная доля абсорбированного водорода в электрическом сплаве, находящаяся в пределах 0,01 ≅ y ≅ 0,4, для отрицательного электрода - y преимущественно в пределах 0,05 ≅ y ≅ 0,4, при этом электролитический сплав одновременно выполняет функции токопроводящего коллектора и активного материала. Электрохимические накопители энергии высокой удельной мощности по трем изобретениям содержат по крайней мере один отрицательный и один положительный электроды, погруженные в водный щелочной электролит и разделенные сепаратором - слоем ионопроводящего, но электрононепроводящего материала. Увеличение ресурса работоспособности за счет увеличения числа циклов перезарядки в условиях исключения экологически вредного кадмия без уменьшения удельной мощности и энергии является достигаемым техническим результатом группы изобретений. 5 с. и 11 з.п.ф-лы, 3 табл. , 6 ил.

| ЭЛЕКТРОХИМИЧЕСКИЙ НАКОПИТЕЛЬ ЭНЕРГИИ | 1997 |

|

RU2121728C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР С КОМБИНИРОВАННЫМ МЕХАНИЗМОМ НАКОПЛЕНИЯ ЗАРЯДА | 1998 |

|

RU2145132C1 |

| US 5621609 A, 15.04.1997. | |||

Авторы

Даты

2001-07-10—Публикация

2000-04-10—Подача