Изобретение относится к области приборостроения и может быть использовано при изготовлении микромеханических датчиков, таких как акселерометры, датчики угловой скорости, чувствительные элементы которых выполнены из диэлектрического материала, например плавленого кварца.

Для микромеханических датчиков одной из проблем, ограничивающей улучшение их характеристик, является недостаточная прочность упругих элементов, выполненных микрообработкой исходной подложки, и наличие в упругих элементах остаточных напряжений, вызванных наличием в структуре микромеханического датчика резких переходов «исходная подложка - травленая поверхность». Наличие резких переходов от толстого к тонкому сечению приводит к неравномерному распределению механических напряжений и приводит к их максимальной концентрации в месте перехода от одной толщины детали к другой. Известным методом снижения механических напряжений является использование конструктивно-технологических решений, направленных на скругление внутренних и внешних углов конструкций [Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1 - 5-е изд., перераб. и доп. - М.: Машиностроение, 1980. - 728 с., ил.]. Для деталей механизмов, выполненных, например, из металла, это достигается путем механической обработки деталей - фрезерованием, электроэрозионной обработкой и пр. Однако для микромеханических датчиков простая механическая обработка материала невозможна в силу хрупкости материала и малых толщин упругих элементов датчиков, а также из-за внесения в структуру исходной подложки внутренних напряжений и дефектов, связанных с механической обработкой, поэтому бездефектная микрообработка возможна только за счет химического удаления материала.

Известен способ изготовления кварцевых кристаллических элементов [Патент SU №1552979, Кл. Н03Н 3/02, опубл. 27.01.1995]. Способ включает механическую шлифовку основных граней кварцевых пластин, глубокое травление рабочей зоны через маску металлизации, нанесенную на периферийную область кварцевой пластины, и удаление маски металлизации, согласно способа с целью повышения выхода годных элементов, глубокое травление производят в несколько циклов, перед каждым из которых в центральную область рабочей зоны каждой из основных граней кварцевой пластины наносят соосно с рабочей зоной защитное покрытие в форме круга, а после глубокого травления осуществляют удаление всех защитных покрытий. Способ обеспечивает изготовление пьезопластин сферической формы в области мезаструктуры с поэтапным травлением в несколько циклов.

Недостатком способа является низкая технологичность изготовления кварцевых кристаллических элементов, обусловленная необходимостью многократного нанесения защитных покрытий и низкая прочность конструкции, обусловленная механическими напряжениями, возникающими в местах переходов «исходная подложка - травленая поверхность».

Известен способ получения рельефа в диэлектрической подложке [Патент РФ №2054747, Кл. H01L 21/312, опубл. 20.02.1996]. Способ включает нанесение на подложку металлической пленки и формирование конфигурации защитной маски, травление подложки и удаление защитной маски. В качестве материала маски используют двухслойную пленку иттрий-медь, причем толщина нижнего слоя иттрия не менее 0,1 мкм, а толщина слоя меди не менее 1 мкм, между слоем иттрия и слоем меди формируют переходный слой из смеси этих металлов. В способе на поверхность диэлектрической подложки методом вакуумного осаждения (термическим или магнетронным) осаждали слой иттрия, затем на слой иттрия осаждали слой меди. Далее при помощи метода фотолитографии формировали заданную конфигурацию защитной маски.

Недостатком способа является невозможность получения рельефа сложной формы в диэлектрической подложке из-за совпадения конфигурации защитной маски иттрий-медь, формируемой фотолитографией, при травлении диэлектрической подложки на необходимую глубину. Кроме того, в местах перехода к травленой поверхности подложки существует вероятность возникновения механических напряжений из-за изотропного характера травления исходной диэлектрической подложки, приводящего к ступенчатому переходу «исходная подложка - травленая поверхность». Данное обстоятельство снижает прочность конструкции и делает способ неприемлемым при изготовлении микромеханических датчиков, таких как микромеханические акселерометры, требующие отсутствия или минимального значения механических напряжений в переходах «исходная подложка - травленая поверхность».

Известен способ получения рельефа в диэлектрической подложке [Патент РФ №2318268. Кл. H01L 21/308, опубл. 20.07.2006. Прототип]. Способ включает нанесение на подложку защитной маски в виде многослойной тонкопленочной системы двух материалов и формирование конфигурации защитной маски, травление подложки и удаление защитной маски, в качестве маски используется многослойная тонкопленочная система иттрий-оксид иттрия, полученная напылением в вакууме, причем толщина слоя иттрия не менее 1 мкм, а толщина слоя оксида иттрия не менее 0,05 мкм. Между слоем иттрия и слоем оксида иттрия может быть сформирован переходной слой из смеси этих материалов.

Недостатком способа является низкая прочность конструкции из-за наличия механических напряжений в переходах «исходная подложка - травленая поверхность», обусловленная совпадением конфигурации защитной маски иттрий-оксид иттрия при травлении диэлектрической подложки.

Целью изобретения является повышение прочности микромеханических датчиков за счет уменьшения механических напряжений в переходах «исходная подложка - травленая поверхность».

Поставленная цель достигается тем, что в способе получения рельефа в диэлектрической подложке, включающем нанесение на подложку защитной маски в виде многослойной системы двух материалов с различной толщиной слоев и формирование конфигурации защитной маски, травление подложки и удаление защитной маски, согласно способа первый и второй защитные слои, образующие защитную маску, имеют разную конфигурацию, а травление диэлектрической подложки проводят в два этапа, включающем первое травление диэлектрической подложки на определенную глубину и травление первого защитного слоя защитной маски, второе травление диэлектрической подложки на заданную глубину и удаление защитной маски полностью.

Формирование на диэлектрической подложке защитной маски в виде многослойной системы двух материалов имеет следующие преимущества. Первый и второй защитные слои имеют разные физико-химические свойства, что позволяет проводить селективную химическую обработку каждого из формируемых слоев без нарушения свойств другого слоя. Это позволяет формировать топологию защитных слоев различной конфигурации, получая защитную маску в виде многослойной системы двух материалов, при этом возможно проведение травления диэлектрической подложки в два этапа - травление диэлектрической подложки по первому защитному слою на определенную глубину и удаление первого защитного слоя, второе травление диэлектрической подложки на заданную глубину. Таким образом, получаемый рельеф диэлектрической подложки имеет сложный профиль, недостижимый при использовании известных методов обработки диэлектрических подложек. Данный профиль имеет плавные переходы «исходная подложка - травленая поверхность», что исключает концентраторы механических напряжений в местах переходов «исходная подложка - травленая поверхность», сводит до минимума появление возможных механических напряжений и повышает прочность конструкции.

Применительно к микромеханическим датчикам, таким как акселерометры, чувствительные элементы которого выполняются из такого материала, как плавленый кварц, являющегося диэлектриком, данный способ позволяет получать плавные переходы между исходной подложкой и формируемыми методами травления упругими элементами. При этом в упругих элементах будут отсутствовать механические напряжения в силу плавной геометрии перехода «исходная подложка - травленая поверхность», что способствует повышению прочности конструкции.

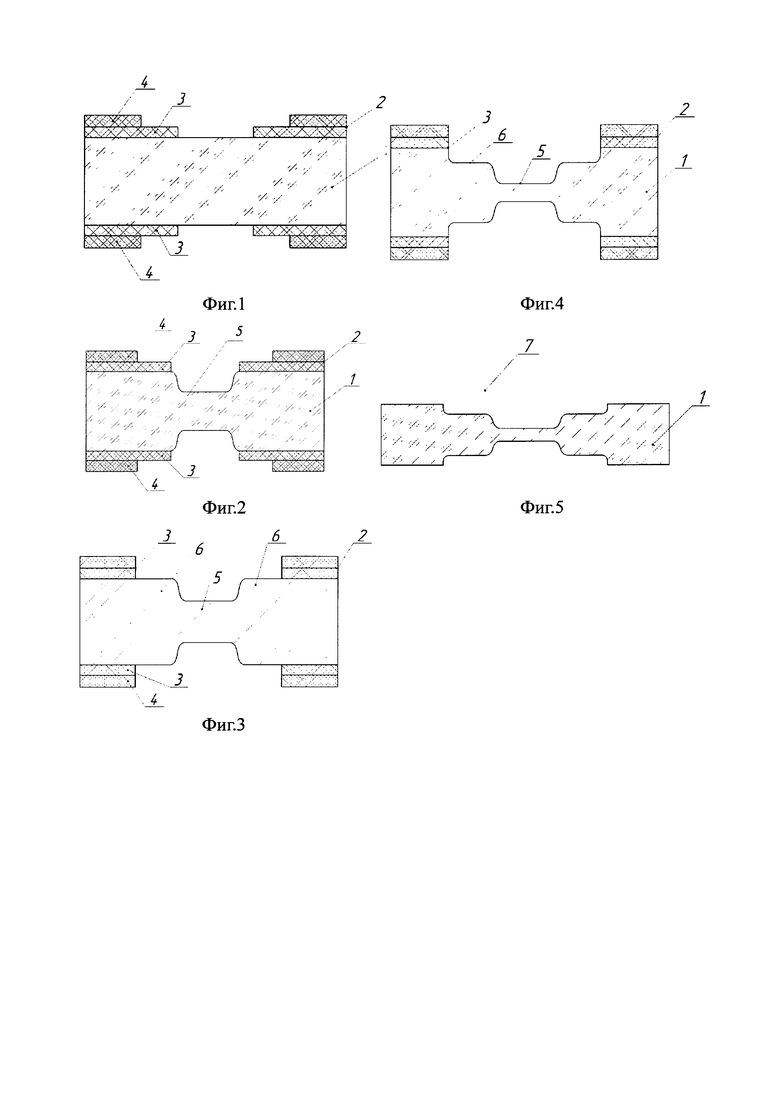

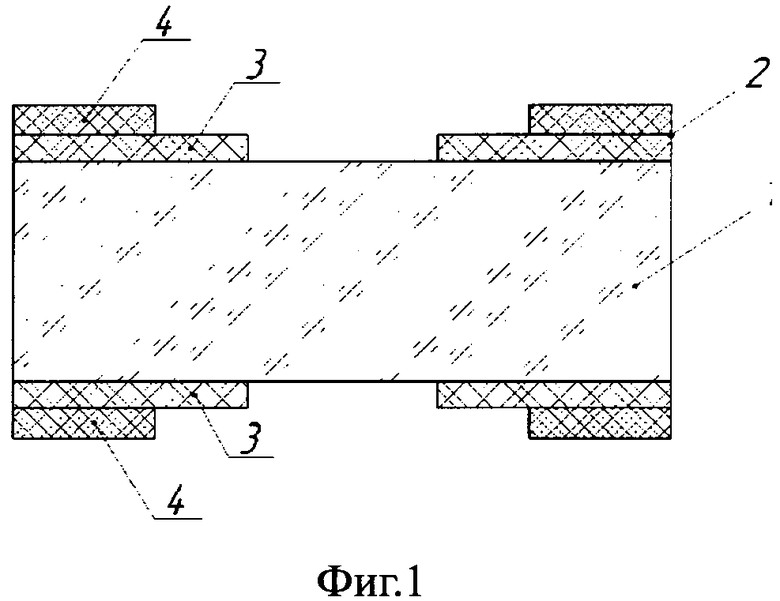

На чертежах фиг. 1-5 показана последовательность операций, применяемых для реализации предложенного способа.

На фиг. 1 изображена диэлектрическая подложка 1, на которой сформирована защитная маска 2 в виде многослойной системы двух материалов - первого защитного слоя 3 и второго защитного слоя 4. На фиг. 2 показана диэлектрическая подложка 1, протравленная на определенную глубину 5. На фиг. 3 показана диэлектрическая подложка 1, протравленная на определенную глубину 5 с открытым участком 6, образованным удалением первого защитного слоя 3 и ограниченным вторым защитным слоем 4. На фиг. 4 показана диэлектрическая подложка 1, протравленная на заданную глубину, защитная маска 2. На фиг. 5 показан полученный рельеф 7, имеющий сложную форму, сформированный в диэлектрической подложке 1.

Пример реализации предложенного способа описан ниже.

На диэлектрической положке 1, например из кварцевого стекла толщиной 500…600 мкм, наносят первый защитный слой 3, например, из структуры медь-хром-медь толщиной 1…2 мкм, формируют его топологию, наносят второй защитный слой 4, например из органического материала сложного состава, содержащего функциональные группы CxHyOz толщиной 50…100 мкм, формируют его топологию, причем открытые участки во втором защитном слое 4 больше, чем открытые участки в первом защитном слое 3, таким образом получая структуру защитной маски 2 в виде многослойной системы (фиг. 1), травят диэлектрическую подложку 1 на определенную глубину 5, например в HF-содержащих растворах, причем материалы первого и второго защитных слоев 3 и 4 подобраны таким образом, что они являются химически инертными по отношению к указанному раствору (фиг. 2), удаляют первый защитный слой 3 на участках, ограниченных топологией второго защитного слоя 4 с получением открытых участков 6, причем второй защитный слой 4 химически инертен по отношению к раствору, в котором удаляется первый защитный слой 3 (фиг. 3), продолжают травление диэлектрической подложки 1 на заданную глубину в HF-содержащих растворах, причем диэлектрическая подложка 1 травится в местах, протравленных на определенную глубину 5 и на открытых участках 6 (фиг. 4), после чего удаляют защитную маску 2 полностью с поверхности диэлектрической подложки 1, получая заданный рельеф 7, имеющий сложную форму (фиг. 5).

Таким образом, предлагаемое техническое решение позволяет повысить прочность микромеханических датчиков за счет исключения концентраторов механических напряжений в местах переходов «исходная подложка - травленая поверхность».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения рельефа в диэлектрической подложке | 2018 |

|

RU2687299C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА В ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 1992 |

|

RU2054747C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА В ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2005 |

|

RU2318268C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА В ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 1994 |

|

RU2079865C1 |

| Способ изготовления глубокопрофильных многоуровневых микроструктур в кварцевом стекле | 2023 |

|

RU2804791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ Z-СРЕЗА | 2012 |

|

RU2475950C1 |

| МИКРОМЕХАНИЧЕСКИЙ ЭЛЕМЕНТ | 2010 |

|

RU2559032C9 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| КОМПОНЕНТ НА КРЕМНИЕВОЙ ОСНОВЕ, ИМЕЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ФАСКУ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2710522C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

Изобретение относится к области приборостроения и может быть использовано при изготовлении микромеханических датчиков, таких как акселерометры, датчики угловой скорости, чувствительные элементы которых выполнены из диэлектрического материала. Способ получения рельефа в диэлектрической подложке заключается в том, что наносят на подложку защитную маску в виде многослойной системы двух материалов с различной толщиной слоев, формируют конфигурацию защитной маски, осуществляют травление подложки и удаляют защитную маску. Первый и второй защитные слои, образующие защитную маску, имеют разную конфигурацию, травление диэлектрической подложки проводят в два этапа, включающих первое травление диэлектрической подложки на определенную глубину и травление первого защитного слоя защитной маски, второе травление диэлектрической подложки на заданную глубину и удаление защитной маски полностью. Технический результат заключается в повышении прочности микромеханических датчиков за счет исключения концентраторов механических напряжений в местах переходов «исходная подложка - травленая поверхность». 5 ил.

Способ получения рельефа в диэлектрической подложке, включающий нанесение на подложку защитной маски в виде многослойной системы двух материалов с различной толщиной слоев и формирование конфигурации защитной маски, травление подложки и удаление защитной маски, отличающийся тем, что первый и второй защитные слои, образующие защитную маску, имеют разную конфигурацию, а травление диэлектрической подложки проводят в два этапа, включающие первое травление диэлектрической подложки на определенную глубину и травление первого защитного слоя защитной маски, второе травление диэлектрической подложки на заданную глубину и удаление защитной маски полностью.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2007 |

|

RU2336668C1 |

| Способ приготовления консистентных мазей | 1924 |

|

SU8800A1 |

| Способ сглаживания рельефа диэлектрической изоляции интегральных схем с многоуровневой разводкой | 1987 |

|

SU1499604A1 |

| US 20130043539 A1 21.02.2013 | |||

| Устройство для точного отсчета углоизмерительных приборов | 1980 |

|

SU964440A2 |

Авторы

Даты

2018-11-08—Публикация

2018-01-10—Подача