Изобретение относится к установке для производства цемента, имеющей подогреватель для подогрева цементной сырьевой смеси, кальцинатор для предварительной кальцинации подогретой цементной сырьевой смеси и вращающуюся трубчатую печь для обжига предварительно кальцинированной цементной сырьевой смеси, при этом кальцинатор имеет вертикальный трубопровод, через который проходит поток отходящих газов, поступающих из вращающейся трубчатой печи, и который имеет сопло кальцинатора.

Для производства цемента требуется топливо в очень больших количествах. Поэтому предпринимаются попытки оптимизировать процесс горения, в том числе путем анализа состава отходящих газов печи и учета его результатов в управлении процессом горения. Таким образом, становится возможным избежать возникновения опасных рабочих режимов, уменьшить содержание загрязняющих веществ и улучшить качество продукта. Важное значение имеет также защита от слежавшегося материала. Отбор газа осуществлялся в прошлом и иногда осуществляется также в настоящее время с помощью длинных водоохлаждаемых шлангов, которые заведены во впускной корпус печи сбоку и выступают настолько, что они находятся перед уплотнением впускного корпуса печи. Не смотря на то, что с технологической точки зрения это все же наилучшее положение, шланги подвергаются там сильному износу вследствие постоянно увеличивающегося термического напряжения и более широкого применения вторичных топлив, в результате чего эксплуатационная готовность становится все ниже, а требования к техническому обслуживанию становятся все более высокими. Поэтому введено проведение измерений в газопроводе, примыкающем к впускному корпусу печи.

Согласно публикации международной заявки WO 2010/049836 А1, газ отбирается в нижней области вертикального трубопровода кальцинатора. Для этого газ подается в газоанализатор через газоотводную головку, которая соединена с вертикальным трубопроводом таким образом, что она утоплена заподлицо. Установлено, что, не смотря на значительно меньший износ по сравнению со шлангами, выступающими до подъемного трубопровода, в результате расположения заподлицо, в данном случае точность измерений должна быть значительно выше.

В документе DE 29924941 U1 предлагается установка для осуществления процесса обжига сырьевого порошкового материала, которая имеет циклонный теплообменник, кальцинатор, печь и охладитель, причем в соединительной линии между печью и кальцинатором расположен аналитический измерительный прибор для технологического газа. Кроме того, в документе DE 102008036088 В4 описан способ управления работой установки для производства цемента, имеющей зону подогрева, зону кальцинации и зону спекания, при этом анализ газа осуществляют во впускной области зоны спекания, зоне кальцинации и/или до начала зоны подогрева.

В связи с указанным выше, задачей изобретения является улучшение измерения газа таким образом, чтобы, во-первых, зонд для отбора проб газа испытывал очень низкое механическое напряжение износа и, во-вторых, анализы газа можно было осуществлять с высокой точностью измерения.

Эта задача решается согласно изобретению с помощью признаков пункта 1 формулы изобретения.

Согласно настоящему изобретению зонд для отбора проб газа расположен на сопле кальцинатора, которое образовано частью вертикального трубопровода, которая сужена в виде сопла, где к вертикальному трубопроводу дополнительно присоединен зонд для отбора проб газа таким образом, что он утоплен заподлицо.

В результате расположения заподлицо зонд для отбора проб газа относительно мало подвержен износу. Кроме того, установлено, что точность измерения в случае расположения заподлицо на сопле кальцинатора значительно более высокая по сравнению с расположением заподлицо за пределами сопла. Это может быть объясняться более высокой скоростью газа в сопле кальцинатора, при этом скорость вблизи стенки даже выше, чем в средней части. К тому же, из-за того, что внутренняя поверхность вертикального трубопровода обычно является относительно шероховатой, имеет место диспергирование любых тонких ламинарных граничных слоев под действием микротурбулентностей, и возникающая в результате турбулентность ведет к поперечному перемешиванию, что обеспечивает возможность характеристического отбора проб газа. Поэтому изобретение основывается на синергетическом действии расположения заподлицо в сочетании с местоположением монтажа в сопле кальцинатора.

Описанные ниже варианты осуществления изобретения составляют предмет зависимых пунктов формулы изобретения.

В предпочтительном варианте осуществления изобретения зонд для отбора проб газа расположен в области наименьшего поперечного сечения вертикального трубопровода. Кроме того, он может открываться в вертикальный трубопровод или горизонтально или наклонно. В случае горизонтального отбора проб всасывание пыли является минимальным, поскольку вектор перемещения как пыли, вовлеченной в воздух горения, так и любых частиц, падающих в противотоке, перпендикулярен к направлению отбора проб газа. В случае наклонного, направленного вниз зонда для отбора проб газа выпуску из зонда для отбора проб газа удаляемой пневматическим способом пыли способствует сила тяжести. С другой стороны, считается, что если он направлен вверх, то при отводе пылевидных загрязнений затруднено введение пылевых частиц из воздуха горения.

Зонд для отбора проб газа является составной частью устройства для отбора проб газа, которое имеет по меньшей мере один фильтр для отвода забранной пыли. Фильтр может быть расположен по отношению к зонду для отбора проб газа аксиально или радиально. Аксиальное расположение позволяет получить в целом более простую конструкцию, и из-за режима потока ожидается более низкий уровень отложений. К тому же, очистка трубки зонда более эффективна, чем в случае радиального расположения фильтра. Несмотря на то, что в случае радиального расположения поток поступающего всасываемого газа является менее благоприятным, очистка является более простой, поскольку отделенные посредством очистки частицы падают вниз под действием силы тяжести и далее могут быть пневматическим способом вытеснены из трубки зонда для отбора проб газа. Кроме того, в случае радиального расположения трубка зонда для отбора проб газа при необходимости может быть «прочищена шуровкой» через заднее аксиальное отверстие без извлечения фильтра. Устройство для отбора проб газа может также иметь систему охлаждения для обеспечения охлаждения зонда для отбора проб газа и/или продувочного устройства, предназначенного очистки фильтра.

В следующем варианте осуществления изобретения зонд для отбора проб газа снабжен газоотводной головкой, которая заходит в вертикальный трубопровод со схождением на конус. С течением времени зазор между газоотводной головкой и зондом для отбора проб газа забивается частицами из воздуха горения и частично раскисленной сырьевой смеси. В виду того, что этот материал ведет к образованию слежавшегося материала, разборка газоотводной головки конической формы значительно упрощается, так как возникающие силы трения меньше по величине и, благодаря этому, зонд можно извлечь из патрубка, приложив меньшую по величине силу.

В еще одном варианте осуществления изобретения устройство для отбора проб газа снабжено двумя зондами для отбора проб газа, что обеспечивает возможность непрерывного проведения анализа газа. Кроме того, повышается эксплуатационная готовность системы анализа газов.

Дополнительные преимущества вариантов осуществления изобретения описаны ниже с помощью описания и чертежей.

На чертежах представлено:

на фиг. 1 - схема установки для производства цемента;

на фиг. 2 - вид в разрезе зонда для отбора проб газа с осевым фильтром;

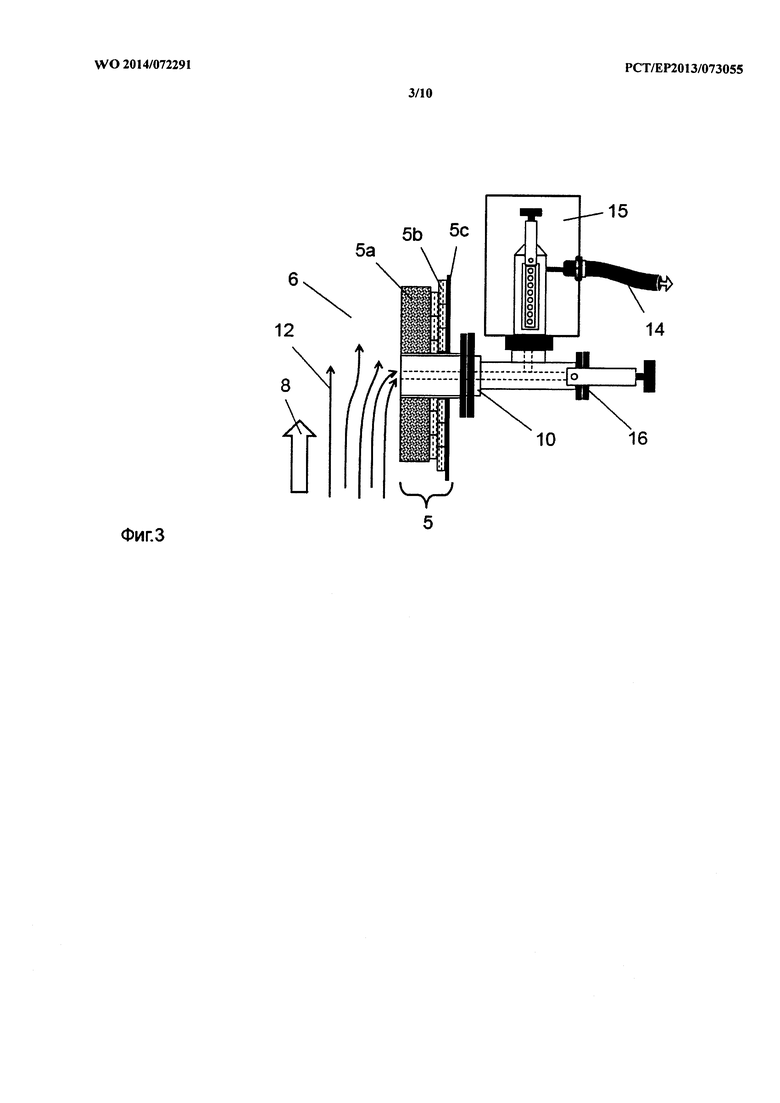

на фиг. 3 - вид в разрезе зонда для отбора проб газа с радиальным фильтром;

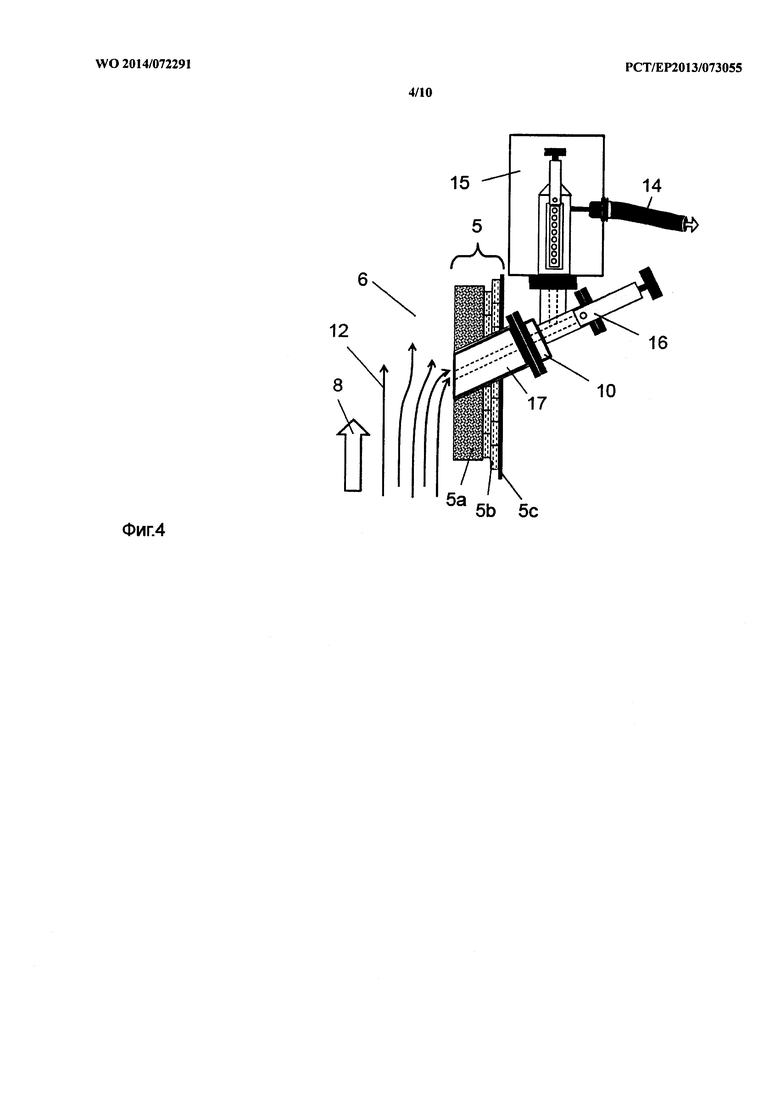

на фиг. 4 - схематический вид в разрезе зонда для отбора проб газа с фильтром, открывающимся в вертикальную трубу наклонно вниз;

на фиг. 5 - схематический вид в разрезе зонда для отбора проб газа с фильтром, открывающимся в вертикальную трубу наклонно верх;

на фиг. 6 - схематический вид в разрезе зонда для отбора проб газа с конической газоотводной головкой;

на фиг. 7 - схематическое изображение устройства для отбора проб газа с продувочным устройством и системой охлаждения;

на фиг. 8 - схематическое изображение системы анализа газов с подключенным газоанализатором;

на фиг. 9 - схематическое изображение устройства для отбора проб газа, имеющего два зонда для отбора проб газа и газоанализатор,

на фиг. 10 - схема газоанализатора по фиг. 9.

Установка для производства цемента, показанная на фиг. 1, состоит в основном из подогревателя 1 для подогрева цементной сырьевой смеси 7, кальцинатора 2 для предварительной кальцинации подогретой цементной сырьевой смеси, вращающейся трубчатой печи 3 для обжига предварительно кальцинированной цементной сырьевой смеси и охладителя 4 для охлаждения обожженного цементного клинкера.

Подогреватель в этом случае выполнен в виде подогревателя подсасываемым потоком, имеющего ряд циклонных ступеней 1a, 1b, 1с, и отходящие газы 8, поступающие из вращающейся трубчатой печи 3, проходят через него известным образом. Подогреватель, разумеется, может содержать и большее количество циклонных ступеней, в частности от 4 до 5 циклонных ступеней.

Кальцинатор имеет вертикальный трубопровод 5 с соплом 6 кальцинатора, через которое аналогичным образом проходят отходящие газы, поступающие из вращающейся трубчатой печи 3, причем сопло кальцинатора образовано той частью вертикального трубопровода, которая сужена в виде сопла.

Во время работы цементная сырьевая смесь 7 вводится в верхнюю область подогревателя 1 и перемещается последовательно через отдельные ступени подогревателя. Подогретая цементная сырьевая смесь 7', осажденная в циклоне 1с, вводится в газопровод циклона 1b и дополнительно подогревается (7ʺ) и подается к циклонной ступени 1а. Горячая цементная сырьевая смесь 7ʺ' подается в нижней области вертикального трубопровода 5 в кальцинатор 2: там тонкая фракция подогретой цементной сырьевой смеси 7ʺ' уносится вверх горячими отходящими газами 8, поступающими в циклон 1а из вращающейся трубчатой печи. В факультативном варианте в кальцинатор может дополнительно поступать топливо, так что сырьевая смесь предварительно кальцинируется в кальцинаторе 2. В циклоне 1а, предварительно кальцинированная сырьевая смесь 7'ʺ снова осаждается и далее направляется во вращающуюся трубчатую печь 3, где происходит ее обжиг и в результате образуется цементный клинкер. Требуемая тепловая энергия обеспечивается сгоранием топлива в горелке 9. Образовавшиеся отходящие газы выходят из вращающейся трубчатой печи 3 в противотоке с предварительно кальцинированной сырьевой смесью и проходят через кальцинатор 2 и далее через подогреватель 1. Обожженный цементный клинкер, в конечном счете, охлаждается в охладителе 4.

Отбор проб газа производится через зонд 10 для отбора проб газа, который является составной частью системы анализа газов и открывается в сопло 6 кальцинатора. На фиг. 2-10 показаны различные варианты выполнения системы анализа газов; сначала на фиг. 2-7 показаны различные устройства для отбора проб газа, и более подробно различные устройства для отбора проб газа пояснены на фиг. 8-10.

На фиг. 2 представлен разрез сопла 6 кальцинатора. Видно, что стенка вертикального трубопровода образована, от ее внутренней стороны до ее наружной стороны, огнеупорной внутренней стенкой 5а, рядом изоляционных слоев 5b и наружной стенкой 5с, состоящей из стали. Зонд 10 для отбора проб газа проходит через газоотводную головку 11 горизонтально до вертикального трубопровода 11, причем зонд 10 для отбора проб газа соединен с трубопроводом таким образом, что он утоплен заподлицо. Он утоплен заподлицо с внутренней стенкой 5а, в результате чего он не выступает в поток отходящего газа 8. Устройство для отбора проб газа дополнительно имеет фильтр 13, который в показанном примере расположен по одной оси с зондом 10 для отбора проб газа. В фильтре 13 отходящий газ 8, отсасываемый в области сопла 6 кальцинатора, освобождается от вовлеченной в него пыли и подается через, предпочтительно, нагретый трубопровод 14 к газоанализатору.

В примере по фиг. 3 имеется радиально расположенный фильтр 15. Аксиальное расположение по фиг. 2 имеет более простую конструкцию и более низкий ожидаемый уровень осадков вследствие режима с аксиальным направлением потока. Кроме того, очистка зонда 10 для отбора проб газа в осевом направлении является более эффективной. Конструктивное исполнение любого нагрева открытых областей на протяжении от зонда 10 для отбора проб газа до линии 14 выпуска газа является более простым по сравнению с радиальным расположением, показанным на фиг. 3.

Хотя радиальное расположение в соответствии с фиг. 3 отображает режим потока, являющийся несколько менее благоприятным для всасываемого отходящего газа 8, очистка фильтра 15 осуществляется легче, так как удаляемые в результате очистки частицы падают вниз под действием силы тяжести и могут быть удалены оттуда пневматическим способом продувкой. Кроме того, может быть выполнена "прочистка шуровкой" зонда для отбора проб газа через находящееся сзади осевое отверстие (16) без необходимости удаления фильтра.

На фиг. 4 и 5 представлено два примера с наклонно направленными газоотводными головками 17, 18, так что зонды 10 для отбора проб газа, удерживаемые в газоотводных головках, открываются в вертикальный трубопровод 5 соответственно наклонно. В случае горизонтального отбора проб в соответствии с фиг. 2 и 3 ожидается минимальное всасывание пыли, так как вектор перемещения и пыли, вовлеченной в отходящий газ, и любых частиц, падающих сверху в противотоке перпендикулярен к направлению отбора проб газа.

В примере по фиг. 4 зонд для отбора проб газа открывается в вертикальный трубопровод 5 наклонно в направлении вниз и, тем самым, способствует отводу под действием силы тяжести пыли, удаленной пневматическим способом из зонда для отбора проб газа. С другой стороны, если зонд 10 для отбора проб газа направлен наклонно вверх (фиг. 5), облегчается ввод пылевых частиц из воздуха горения. Однако следует признать, что затруднен отвод пыли во время операций очистки.

В примере по фиг. 6 показана коническая газоотводная головка 19, которая крепится соответственно к коническому зонду 20 для отбора проб газа. Благодаря конической внешней форме газоотводной головки 19 значительно облегчается удаление зонда 20 для отбора проб газа для осуществления техобслуживания. С течением времени зазор между газоотводной головкой 19 и зондом 20 для отбора проб газа будет забиваться частицами из воздуха горения и частично раскисленной сырьевой смесью. Кроме того, материал проявляет тенденцию к слеживанию, в результате чего для извлечения зонда для отбора проб газа требуется приложение большей по величине силы. Однако в результате конической формы газоотводной головки 19 силы трения, возникающие при демонтаже, меньше по величине и, благодаря этому, для извлечения зонда для отбора проб газа из головки требуется приложение соответственно меньшей по величине силы.

Кроме зонда для отбора проб газа и фильтра, устройство для отбора проб газа по фиг. 7, кроме того, имеет систему 21 охлаждения, предназначенную для охлаждения зонда 10 для отбора проб газа. Фильтр 13 дополнительно может быть снабжен устройством 22 для очистки противотоком, предназначенным для периодической очистки фильтра. Очевидно, что другие примеры, по фиг. 2-6, тоже могут быть снабжены соответствующими системой 21 охлаждения и устройством 22 для очистки противотоком.

Подключенная система для анализа газов, показанная на фиг. 8, имеет газоанализатор 24. Газ, подлежащий анализу, отбирается посредством зонда 10 для отбора проб газа из сопла 6 кальцинатора с помощью устройства 23 транспорта газа, например, насоса, и подвергается анализу в газоанализаторе 24, который тоже содержит фильтр 13. Газ, подвергнутый анализу, выходит из системы для анализа газа через газоотвод 25.

Кроме того, систему для анализа газов можно выполнить таким образом, чтобы она имела несколько, в частности два зонда 10, 10' для отбора проб газа, соединенных соответственно с фильтрами 13, 13' (см. фиг. 9). Газ, подлежащий анализу, отбирается из сопла кальцинатора с помощью одного из двух зондов 10, 10' для отбора проб газа, фильтруется и подается через нагретый, в факультативном варианте, газопровод 14, 14' к газоанализатору 26. Факультативная вторая система отбора газа обеспечивает возможность непрерывного проведения анализа газа без прерывания измерительного сигнала. Тем самым повышается эксплуатационная готовность системы для анализа газов. Газ, отобранный из сопла 6 кальцинатора через выбранный зонд 10, 10' для отбора проб газа, фильтруется и подается через нагретый, в факультативном варианте, газопровод 14, 14' к газоанализатору 26. Факультативная вторая система отбора газа обеспечивает возможность непрерывного проведения анализа газа без прерывания измерительного сигнала.

На фиг. 10 система для анализа газов по фиг. 9 показана более подробно. Линии 14, 14' подачи газа, соединенные с двумя зондами 10, 10' для отбора проб газа, прежде всего, могут быть выбраны с помощью переключателя 27. Газ, отобранный из выбранной системы отбора проб газа, транспортируется в нагретой линии 14 или 14' подачи газа, проходит через устройство 23 транспорта газа и поступает к устройству 28 подготовки газа, где осуществляется его кондиционирование для газоанализатора 26. Затем в газоанализаторе 26 выполняется текущий анализ.

Для получения результата измерений без ошибок необходимо наличие устройства 22 очистки обратным потоком, показанного на фиг. 7. Это означает, что подвод газа к газоанализатору 26 прерывается во время выполнения операции очистки и достоверный результат анализа может быть получен снова только тогда, когда продувочный газ полностью вышел из системы, причем эта операция может занимать несколько минут. В этот период времени для обеспечения непрерывности анализа используется второй зонд для отбора проб газа. Поэтому интервалы очистки для двух зондов для отбора проб газа адаптированы друг к другу. Еще одно преимущество состоит в том, что даже тогда, когда зонд для отбора проб газа подлежит техническому обслуживанию или же замене, друг зонд для отбора проб газа всегда продолжает оставаться в состоянии эксплуатационной готовности для анализа газа. Когда используется два зонда для отбора проб газа, анализ газа может проводиться при трех различных режимах работы, или только с зондом 1 или только с зондом 2 или с обоими зондами, работающими поочередно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2184710C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2009 |

|

RU2535855C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОДОГРЕВА ПОРОШКООБРАЗНОГО ИЛИ ПЫЛЕВИДНОГО МАТЕРИАЛА | 2004 |

|

RU2349559C2 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВЛАЖНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2658695C1 |

| Способ термообработки порошкообразного сырья и устройство для его осуществления | 1975 |

|

SU673198A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВЛАЖНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2573657C2 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2638059C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2263083C2 |

Изобретение относится к установке для производства цемента. Установка содержит подогреватель для подогрева цементной сырьевой смеси, кальцинатор для предварительной кальцинации подогретой цементной сырьевой смеси и вращающуюся печь для обжига предварительно кальцинированной цементной сырьевой смеси, причем кальцинатор имеет вертикальную трубу, через которую проходит поток отходящих газов, поступающих из вращающейся печи. В сопле кальцинатора, образованном суженной частью вертикальной трубы, расположен зонд для отбора проб газа, размещенный заподлицо с внутренней стенкой сопла вертикального трубопровода с возможностью открывания в вертикальный трубопровод. Обеспечивается повышение точности измерения анализов газа и снижение механического износа зонда. 9 з.п. ф-лы, 10 ил.

1. Установка для производства цемента, содержащая подогреватель для подогрева цементной сырьевой смеси, кальцинатор для предварительной кальцинации подогретой цементной сырьевой смеси, вращающуюся трубчатую печь для обжига предварительно кальцинированной цементной сырьевой смеси, трубопровод, выполненный с сужением с образованием сопла, для прохода через него отходящих газов, поступающих из вращающейся трубчатой печи в упомянутый кальцинатор для предварительной кальцинации, и по меньшей мере одно средство для отбора проб газа, отличающаяся тем, что упомянутый трубопровод для прохода через него отходящих газов выполнен вертикальным, а средство для отбора проб газа выполнено в виде зонда для отбора проб газа, размещенного заподлицо с внутренней стенкой упомянутого сопла вертикального трубопровода с возможностью открывания в вертикальный трубопровод.

2. Установка по п. 1, отличающаяся тем, что зонд для отбора проб газа расположен в области наименьшего поперечного сечения вертикального трубопровода.

3. Установка по п. 1, отличающаяся тем, что зонд для отбора проб газа открывается в вертикальный трубопровод горизонтально.

4. Установка по п. 1, отличающаяся тем, что зонд для отбора проб газа открывается в вертикальный трубопровод наклонно.

5. Установка по п. 1, отличающаяся тем, что средство для отбора проб газа, выполненное в виде зонда для отбора проб газа, содержит по меньшей мере один фильтр.

6. Установка по п. 5, отличающаяся тем, что фильтр расположен аксиально или радиально относительно упомянутого зонда для отбора проб газа.

7. Установка по п. 1, отличающаяся тем, что средство для отбора проб газа имеет систему охлаждения зонда для отбора проб газа.

8. Установка по п. 1, отличающаяся тем, что упомянутый зонд для отбора проб газа снабжен газоотводной головкой, выполненной в виде конуса в направлении вертикального трубопровода.

9. Установка по п. 1, отличающаяся тем, что она содержит по меньшей мере два зонда для отбора проб газа, установленных на упомянутом сопле и утопленных заподлицо с упомянутым вертикальным трубопроводом.

10. Установка по п. 9, отличающаяся тем, что два зонда для отбора проб газа соединены с общим газоанализатором.

| JP 4998639 B1, 25.05.2012 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2184710C2 |

| WO 2010049836 A1, 06.05.2010 | |||

| US 6017213 A, 25.01.2000 | |||

| Устройство для тепловой обработки замасленной стружки | 1987 |

|

SU1497437A1 |

Авторы

Даты

2018-11-12—Публикация

2013-11-05—Подача