Область техники

Настоящее изобретение относится к области изготовления коленчатых валов.

Уровень техники

В области элементов транспортных средств часто стремятся уменьшить вес элементов, например с целью уменьшения потребления топлива. Например, иногда в коленчатых валах выполняют отверстия для облегчения веса. Такие отверстия могут быть выполнены путем просверливания различных областей коленчатого вала.

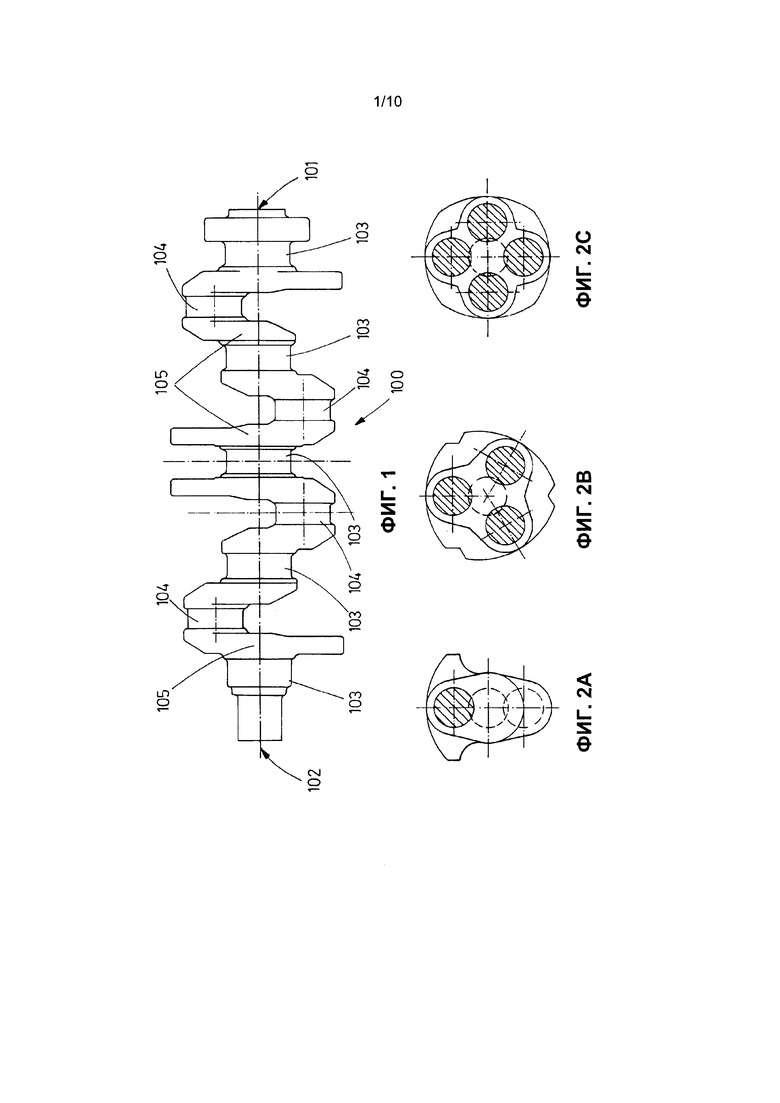

На фиг. 1 показан пример коленчатого вала 100, имеющий сторону 101 фланца и сторону 102 шкива, коренные шейки 103, шатунные шейки 104 и противовесы 105. Шатунные шейки могут быть распределены различными способами в зависимости от типа двигателя. Например, на фиг. 2А показано расположение под углом 180°, на фиг. 2В расположение под углом 120°, а на фиг. 2С расположение под углом 90°.

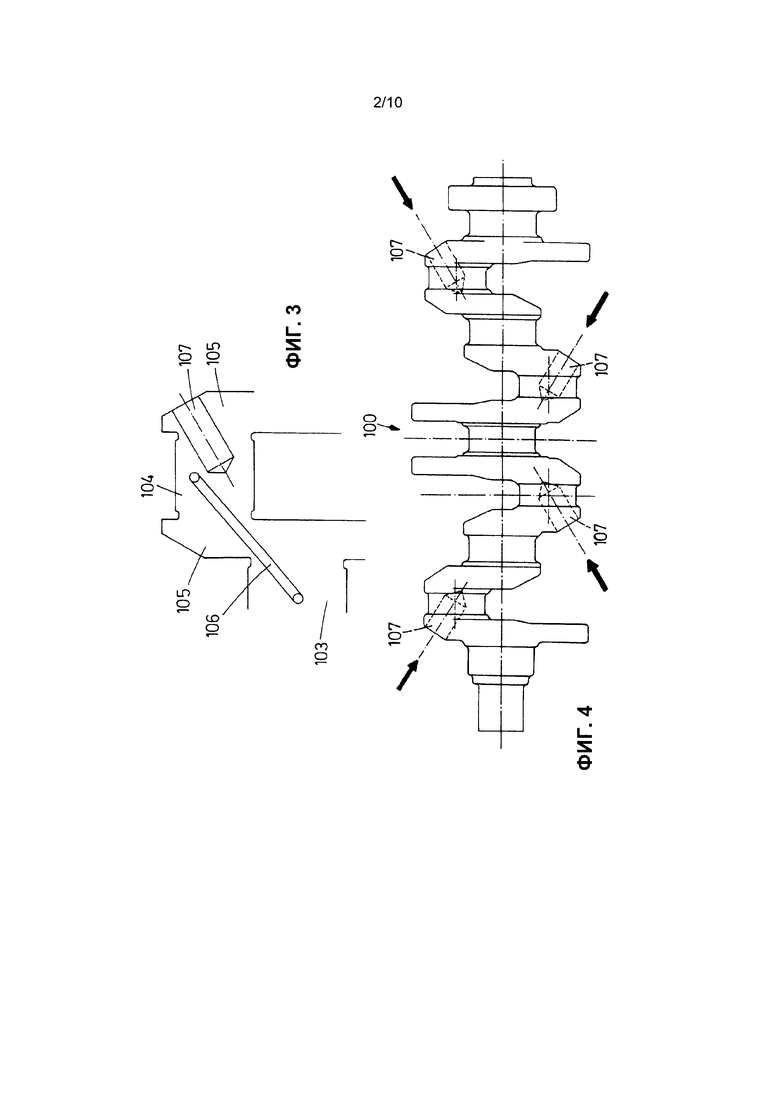

На фиг. 3 в увеличенном масштабе схематично показано одно из облегчающих отверстий 107 коленчатого вала, которое просверлено для удаления внутреннего материала из шейки 104 коленчатого вала и, следовательно, для уменьшения веса коленчатого вала. Однако положение и направление облегчающих отверстий 107 является важным, так как, например, они могут быть источником повышенного риска образования трещин, особенно в критических местах, таких как области вблизи смазочных отверстий 106. Таким образом, положение и направление облегчающих отверстий 107 должны быть тщательно рассчитаны. Следовательно, как схематически показано на фиг. 4, коленчатый вал может иметь множество облегчающих отверстий 107, проходящих в различных направлениях. Для обработки множества отверстий такого типа требуются станки, которые обеспечивают возможность соответствующего расположения элементов, которые необходимо обработать, относительно обрабатывающих приспособлений, и которые обеспечивают возможность доступа обрабатывающих приспособлений к областям, которые необходимо обработать, без встречи с каким-либо препятствиями. Например, может быть необходимым размещение коленчатого вала таким образом, что направление отверстия, которое необходимо просверлить, совпадало с направлением соответствующего обрабатывающего шпинделя.

Из уровня техники известно много типов станков для обработки коленчатых валов. В данных станках коленчатые валы часто удерживаются за их концы устройствами, которые выполнены с возможностью поворота коленчатого вала, см., например, US-6203478-B1, ЕР-0397049-А2 и DE-19749939-A1. Хотя данные устройства или их части иногда выполнены с возможностью обеспечения определенного осевого перемещения, в основном параллельно продольной оси коленчатого вала, как в случае DE-19749939-A2, коленчатый вал все также поддерживается за его концы, а элементы, взаимодействующие с концами коленчатого вала, могут осложнить доступ к определенным частям коленчатого вала, особенно при определенных углах.

Раскрытие изобретения

Первая особенность настоящего изобретения относится к станку для обработки коленчатых валов, например для выполнения облегчающих отверстий в коленчатых валах, и/или для других этапов обработки коленчатого вала, таких как обработка фланца и вала. Станок содержит:

опору для поддержки по меньшей мере одного коленчатого вала (например, опора в форме башни или тому подобного);

по меньшей мере один привод, например шпиндель, для приведения в действия обрабатывающего приспособления для обработки коленчатого вала (например, для выполнения облегчающих отверстий в коленчатом валу; в некоторых вариантах реализации изобретения привод или приводы могут быть расположены в каретке, традиционно выполняемой с возможностью перемещения вдоль различных осей; в некоторых вариантах реализации изобретения привод может быть снабжен приспособлением для сверления облегчающих отверстий с диаметром более 10, 15, 20 или 25 мм);

причем опора выполнена с возможностью удерживания указанного по меньшей мере одного коленчатого вала по меньшей мере двумя зажимными устройствами, выполненными с возможностью фиксации коленчатого вала на соответствующих коренных шейках. Зажимание двух или более коренными шеек коленчатого вала обеспечивает его надежную фиксацию, которая является предпочтительной, так как обеспечивает возможность выдерживать значительные усилия. Облегчающие отверстия могут иметь большие размеры, например, их диаметр может составлять боле 10, 15, 20 или 25 мм, что означает, что их сверление может вызвать большие уровни нагрузки. Крепкое и сильное зажимание может быть необходимым. Число зажимных устройств, используемых для одного коленчатого вала может зависеть от его размеров.

Опора поворачивается относительно вертикальной оси таким образом, что угол подачи между продольной осью коленчатого вала (проходящей через его коренные шейки) и приводом и/или соответствующим приспособлением для выполнения облегчающих отверстий может быть изменен.

Опора снабжена поворотным механизмом, выполненным с возможностью перемещения между отведенным положением, в котором поворотный механизм не взаимодействует с коленчатым валом, и рабочим положением, в котором поворотный механизм взаимодействует с коленчатым валом, например с одним из концов коленчатого вала, для поворота коленчатого вала относительно указанной продольной оси. Таким образом, опора выполнена с возможностью поворота для изменения угла подачи между приспособлением и продольной осью коленчатого вала, и для поворота коленчатого вала вокруг его продольной оси так чтобы расположить отверстие в подходящем положении без необходимости поворота привода, который может быть выполнен с возможностью перемещения в трех ортогональных направлениях по осям X, Y и Z, как это обычно выполнено во многих обрабатывающих приспособлениях. Также, так как поворотный механизм выполнен с возможностью перемещения между его отведенным положением и его рабочим положением, он может быть отведен так, чтобы не препятствовать доступу приспособления к коленчатому валу. Кроме того, так как оба конца коленчатого вала остаются свободно доступными, также возможна обработка фланца и вала коленчатого вала без создания поворотным механизмом препятствий для такой обработки.

Иногда облегчающие отверстия выполняют на неровной и наклонной поверхности, что может потребовать проведение предварительных операций по подготовке поверхности. Станок может быть снабжен накопителем приспособлений и автоматической системой для смены приспособлений на приводе приспособлений, например на шпинделе, для осуществления указанных операций подготовки и/или сверления отверстий различных размеров.

В некоторых вариантах реализации изобретения поворотный механизм установлен на опоре таким образом, что он может быть линейно перемещен между отведенным положением и рабочим положением. Это обеспечивает возможность создания простой конструкции, посредством чего поворотный механизм может быть линейно перемещен между отведенным положением, в котором конец коленчатого вала остается свободным и не препятствует доступу приспособления к коленчатому валу, и рабочим положением, в котором он воздействует на коленчатый вал, например на конец коленчатого вала, для его поворота вокруг его продольной оси. Например, поворотный механизм может быть установлен на опоре таким образом, что он имеет возможность горизонтального перемещения между отведенным положением и рабочим положением, которое обеспечивает возможность выполнения станка с особенно простой и практичной конструкцией. Например, поворотный механизм может содержать каретку, которая перемещается между указанными положениями, направляется на опоре и приводится в движение, например, путем поворота шпинделя, или аналогичным образом.

В некоторых вариантах реализации изобретения поворотный механизм установлен на опоре таким образом, что он имеет возможность перемещения между отведенным положением и рабочим положением в направлении, перпендикулярном продольной оси коленчатого вала. Таким образом поворотный механизм может быть легко и быстро отведен от области, обращенной к концу коленчатого вала, таким образом облегчая доступ к коленчатому валу, включая его концы, под различными углами.

В некоторых вариантах реализации изобретения поворотный механизм установлен на опоре таким образом, что он имеет возможность перемещения по изогнутой траектории между отведенным положением и рабочим положением. Это обеспечивает возможность создания простой конструкции, в которой поворотный механизм выполнен с возможностью углового поворотного перемещения вокруг оси, например, вокруг горизонтальной или вертикальной оси, между отведенным положением, в котором конец коленчатого вала остается свободным и поворотный механизм не препятствует доступу приспособления к коленчатому валу, и рабочим положением, в котором поворотный механизм воздействует на коленчатый вал, например на конец коленчатого вала, для его поворота.

В некоторых вариантах реализации изобретения каждое зажимное устройство содержит самоцентрирующиеся тиски с двумя губками, выполненными с возможностью одновременного перемещения между открытым положением для загрузки и/или выгрузки коленчатого вала и закрытым положением для зажима коленчатого вала. Использование такого типа самоцентрирующихся тисков обеспечивает возможность легкой корректировки положения коленчатого вала в станке таким образом, что положение коленчатого вала четко задано зажимным устройством.

В некоторых вариантах реализации изобретения станок содержит по меньшей мере одно устройство позиционирования для обеспечения правильного положения коленчатого вала с учетом положения его эксцентрических частей относительно продольной оси, другими словами, для обеспечения того, например, что коренные шейки расположены правильно. В некоторых вариантах реализации изобретения каждое устройство позиционирования содержит два позиционирующих элемента, например, две липки или губки, расположенные с возможностью поворота между первым закрытым положением, в котором коренная шейка коленного вала зажата между указанными позиционирующими элементами, и открытым положением, в котором указанные позиционирующие элементы обеспечивают поворот коленчатого вала по его продольной оси без препятствия указанному повороту вследствие контакта с коренными шейками. Другими словами, оно является устройством позиционирования с большим отверстием, причем позиционирующие элементы могут быть разведены или открыты так сильно, чтобы не препятствовать повороту коленчатого вала по его продольной оси. Таким образом, благодаря повороту позиционирующих элементов, которые могут быть выполнены в виде двух лапок или губок, отсутствует необходимость выполнения устройства углового позиционирования, выполненного с возможностью отведения; оно может быть просто открыто и закрыто, что обеспечивает простоту конструкции, ее экономичность и меньший риск возникновения поломок.

В некоторых вариантах реализации изобретения по меньшей мере одно из указанных зажимных устройств выполнено с возможностью перемещения в направлении, параллельном продольной оси коленчатого вала таким образом, что обеспечена возможность подгонки расстояния между указанными зажимными устройствами, и/или положения указанных зажимных устройств относительно поворотного механизма и/или относительно контрольного места на опоре для подгонки станка под разные типы коленчатых валов. Таким образом, обеспечена возможность повышения приспосабливаемости станка.

В некоторых вариантах реализации изобретения опора выполнена с возможностью фиксации по меньшей мере двух коленчатых валов один поверх другого. В этом случае при наличии двух приводов приспособлений или шпинделей, расположенных один поверх другого, становится возможным воздействовать одновременно на два коленчатых вала. Благодаря вертикальному расположению коленчатых валов, другими словами, один поверх другого (вместо одного рядом с другим в одной горизонтальной плоскости), коленчатый вал не препятствует доступу одного из приспособлений к другому коленчатому валу, например, в соответствии с углом поворота опоры относительно вертикальной оси. Другими словами, приспособления имеют одинаково легкий доступ к обоим коленчатым валам и доступ к одному из коленчатых валов никогда не легче доступа к другому. Это является преимуществом по отношению к часто используемым конструкциям с коленчатыми валами, расположенными рядом друг с другом на одной горизонтальной плоскости, где один из коленчатых валов может блокировать доступ к другому. Кроме того, если коленчатые валы расположены в одной горизонтальной плоскости рядом друг с другом, при повороте опоры коленчатых валов относительно их вертикальной оси расстояние между облегчающими отверстиями, которые нужно обработать, будет изменяться, вследствие чего нельзя будет обработать облегчающие отверстия по меньшей мере двух коленчатых валов одновременно.

В некоторых вариантах реализации изобретения опора выполнена с возможностью удерживания указанных по меньшей мере двух коленчатых валов, расположенных один поверх другого и направленных горизонтально, над пространством для приема стружки. Другими словами, вместо того, чтобы коленчатые валы опирались на стол, располагались параллельно и находились в одной плоскости, они могут быть расположены один поверх другого и над пространством, таким как яма, для приема стружки. Данное пространство может быть связано с системой удаления стружки одного из типов, например, с конвейерной лентой или аналогичной системой, для предотвращения накопления стружки в одном месте. Части, которые могут вступать в контакт со стружкой могут быть выполнены, например, из нержавеющей стали для снижения риска прилипания стружки к машинному оборудованию.

В некоторых вариантах реализации изобретения привод расположен для приведения в действие обрабатывающего приспособления для обработки одного из указанных коленчатых валов, а станок дополнительно содержит по меньшей мере один другой привод, расположенный для воздействия на обрабатывающее приспособление для обработки другого из указанных коленчатых валов. Оба привода могут быть выполнены с возможностью осевого перемещения независимо друг от друга. Другими словами. Каждый привод или шпиндель может смещаться в осевом направлении независимо от другого, что повышает приспосабливаемость и обеспечивает компенсацию ошибок в расположении элементов или ошибок и допусков в размерах приспособления и т.д. Кроме того, это означает, что один из коленчатых валов может быть обработан отдельно от другого, например, может быть полезным обеспечение двух коленчатых валов с различными контрольными отметками.

В некоторых вариантах реализации изобретения станок содержит по меньшей мере один дополнительный элемент, выполненный с возможностью перемещения между рабочим положением, в котором дополнительный элемент взаимодействует с коленчатым валом, и отведенным положением, в котором он не взаимодействует с коленчатым валом, дополнительный элемент предпочтительно установлен на опоре таким образом, что он имеет возможность предпочтительно линейного перемещения между отведенным положением и рабочим положением. Этот дополнительный элемент может являться любым приспособлением или другим устройством, выполненным с возможностью взаимодействия с коленчатым валом в течение некоторого времени в процессе обработки (например, это может быть устройство для позиционирования и/или фиксации коленчатого вала), а тот факт, что он может быть отведен, способствует облегчению доступа других приспособлений к коленчатому валу, аналогичным образом при выдвижении поворотный механизм служит для тех же целей.

В некоторых вариантах реализации изобретения станок содержит систему осевого позиционирования коленчатого вала, которая может содержать один или более толкателей и/или один или более стопоров или опорных точек для фиксации осевого положения коленчатого вала относительно контрольной точки, например, стопора. В данном варианте реализации изобретения дополнительный элемент может представлять собой осевой позиционирующий элемент, который образует часть механизма осевого позиционирования. Например, дополнительный элемент может представлять собой стопор, в который может упираться коленчатый вал, когда он находится в надлежащем контрольном положении для обработки, или толкатель или другой элемент могут смещать коленчатый вал в осевом направлении к контрольному положению. Данный осевой позиционирующий элемент (или дополнительный элемент другого типа) может таким образом иметь возможность перемещения между рабочим положением, в котором осевой позиционирующий элемент взаимодействует с коленчатым валом (например, обращенным к одному концу коленчатого вала, например, концу, противоположному концу, с которым взаимодействует поворотный механизм), и отведенным положением, в котором он не взаимодействует с коленчатым валом.

В некоторых вариантах реализации изобретения дополнительный элемент (например, осевой позиционирующий элемент) установлен на опоре таким образом, что он имеет возможность, например, линейного перемещения или перемещения по изогнутой траектории, между отведенным положением или рабочим положением.

В некоторых вариантах реализации изобретения дополнительный элемент установлен на стороне опоры, противоположной стороне опоры, на которой установлен поворотный механизм. Поворотный механизм может содержать каретку, а дополнительный элемент может быть установлен в другой каретке, а эти каретки могут быть выполнены с возможностью перемещения между соответствующими отведенными положениями и рабочими положениями, например, по параллельным траекториям. Это позволяет создать компактную конструкцию, посредством чего поворотный механизм и дополнительный элемент (например, осевой позиционирующий элемент) могут быть отведены, независимо либо согласовано, из их соответствующих рабочих положений, когда необходимо обеспечить доступ обрабатывающему приспособлению к коленчатым валам с различных направлений и под различными углами. Логически, в случае использования механизма осевого позиционирования, этот механизм может содержать другие элементы, например, другой толкательный и/или стопорный элементы, которые могут быть установлены непосредственно на опоре и/или на поворотном устройстве, например, таким образом, что они интегрированы с приводом, который используется для выполнения поворота коленчатого вала, или отдельно от указанного привода.

В некоторых вариантах реализации изобретения станок дополнительно содержит систему для загрузки или выгрузки коленчатых валов, которая содержит манипулятор, который снабжен, для каждого коленчатого вала, который может удерживаться опорой одновременно, первым зажимным узлом для переноса коленчатого вала к опоре и вторым зажимным узлом для удаления коленчатого вала с опоры. Таким образом, манипулятор, который может быть, например, манипулятором типа робота или манипулятором типа подъемного крана, может приближаться к опоре с одним, двумя или более коленчатыми валами, которые необходимо обработать, собирать уже обработанные коленчатые валы с опоры, помещать новые коленчатые валы, которые необходимо обработать, в опору и отводиться с уже обработанными коленчатыми валами. Это обеспечивает уменьшение времени цикла. Манипулятор доставляет уже обработанные коленчатые валы и принимает новые коленчатые валы, которые необходимо обработать, в то время, пока обрабатываются коленчатые валы, опирающиеся на опору, а каждый раз, когда он приближается к опоре, он может собрать все обработанные коленчатые валы и загрузить новые коленчатые валы для обработки.

В некоторых вариантах реализации изобретения каждый привод или шпиндель приспособления выполнен с возможностью традиционного перемещения в трех перпендикулярных направлениях, другими словами, по осям X, Y и Z.

В некоторых вариантах реализации изобретения коленчатые валы зажимаются в опоре при горизонтальном расположении их продольной оси.

В некоторых вариантах реализации изобретения поворотный механизм установлен на стороне опоры таким образом, что он может быть смещен для взаимодействия с одним концом коленчатого вала в рабочем положении для поворота коленчатого вала вокруг его продольной оси такая конструкция является очень простой и практичной.

Другая особенность настоящего изобретения относится к способу обработки коленчатого вала, который включает этапы, согласно которым размещают коленчатый вал в опоре станка в соответствии с любым из вариантов реализации, приведенных выше, и направляют коленчатый вал относительно обрабатывающего шпинделя путем поворота опоры по вертикальной оси, и поворота коленчатого вала вокруг его продольной оси. Способ может также включать этап, на котором выполняют по меньшей мере одно облегчающее отверстие в коленчатом валу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для дополнения описания и для облегчения понимания отличительных черт изобретения, в соответствии с примерным вариантом реализации изобретения, в качестве части описания приложены чертежи, которые приведены в иллюстрационных целях, но не в качестве ограничения, на чертежах показано следующее:

на фиг. 1 схематически показан вид известного коленчатого вала, в соответствии с уровнем техники;

на фиг. 2А-2С схематически показаны различные известные схемы коренных шеек коленчатого вала;

на фиг. 3 схематически показано расположение облегчающего отверстия в коленчатом валу;

на фиг. 4 схематически показано расположение нескольких облегчающих отверстий в коленчатом валу;

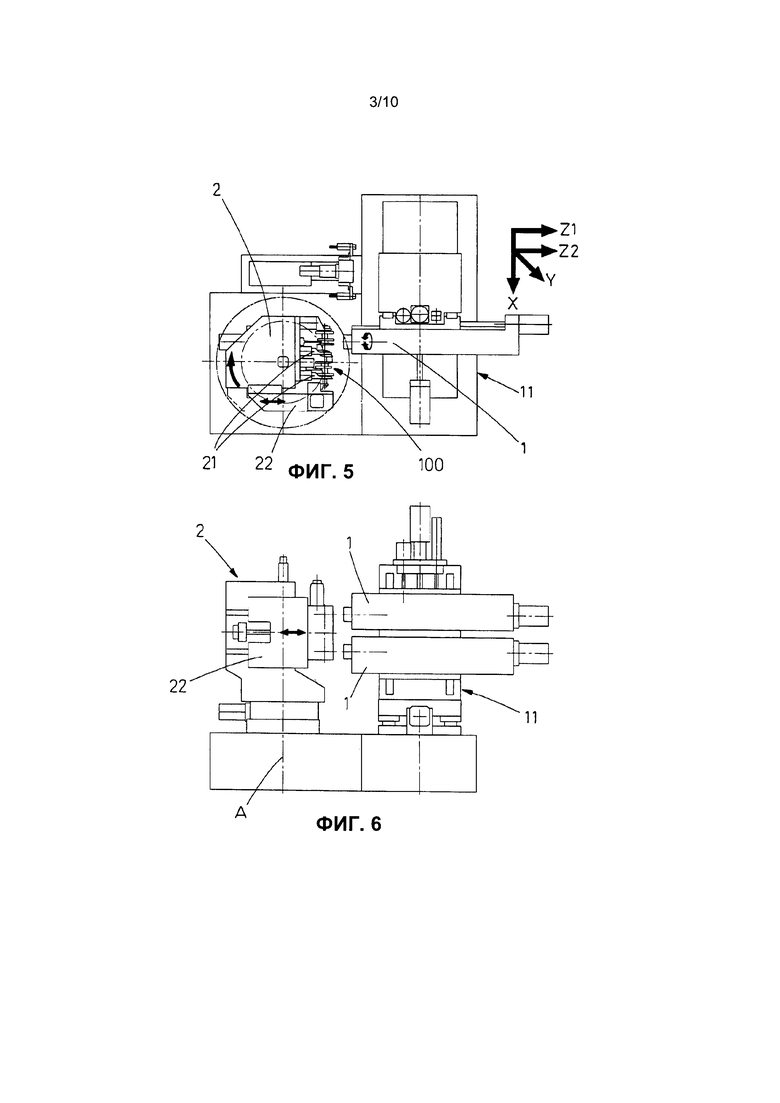

на фиг. 5 схематически показан вид сверху станка по одному из возможных вариантов реализации изобретения;

на фиг. 6 показан вид сбоку указанного станка;

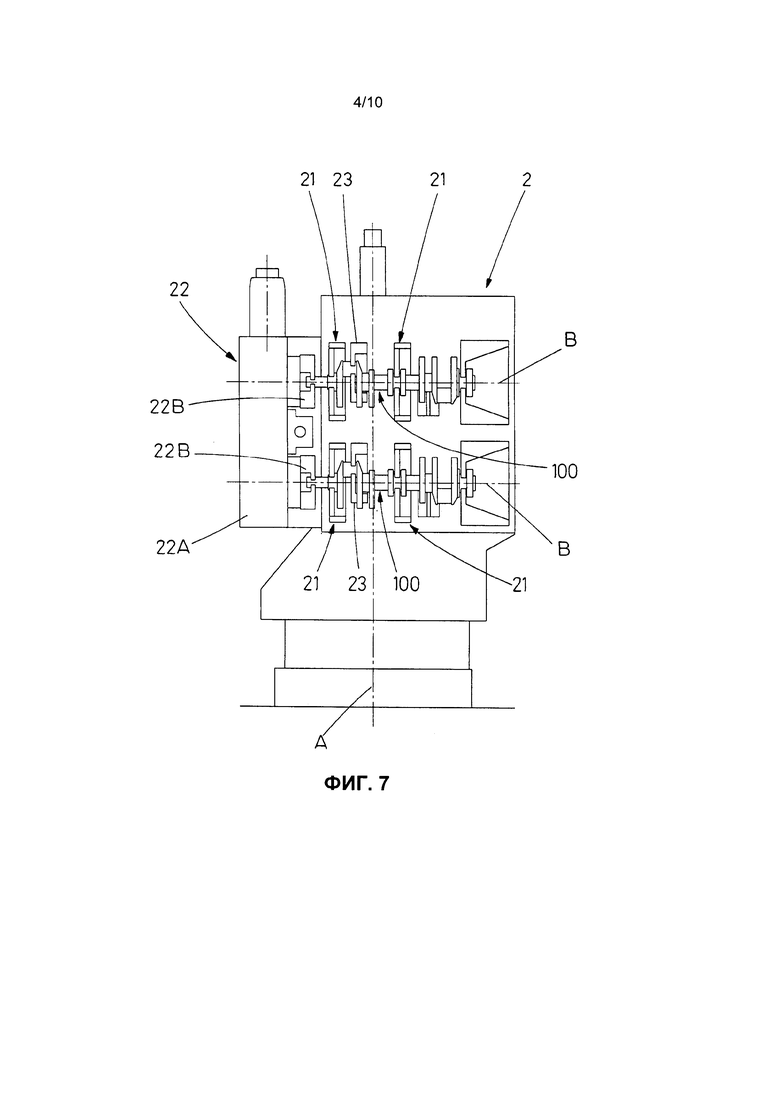

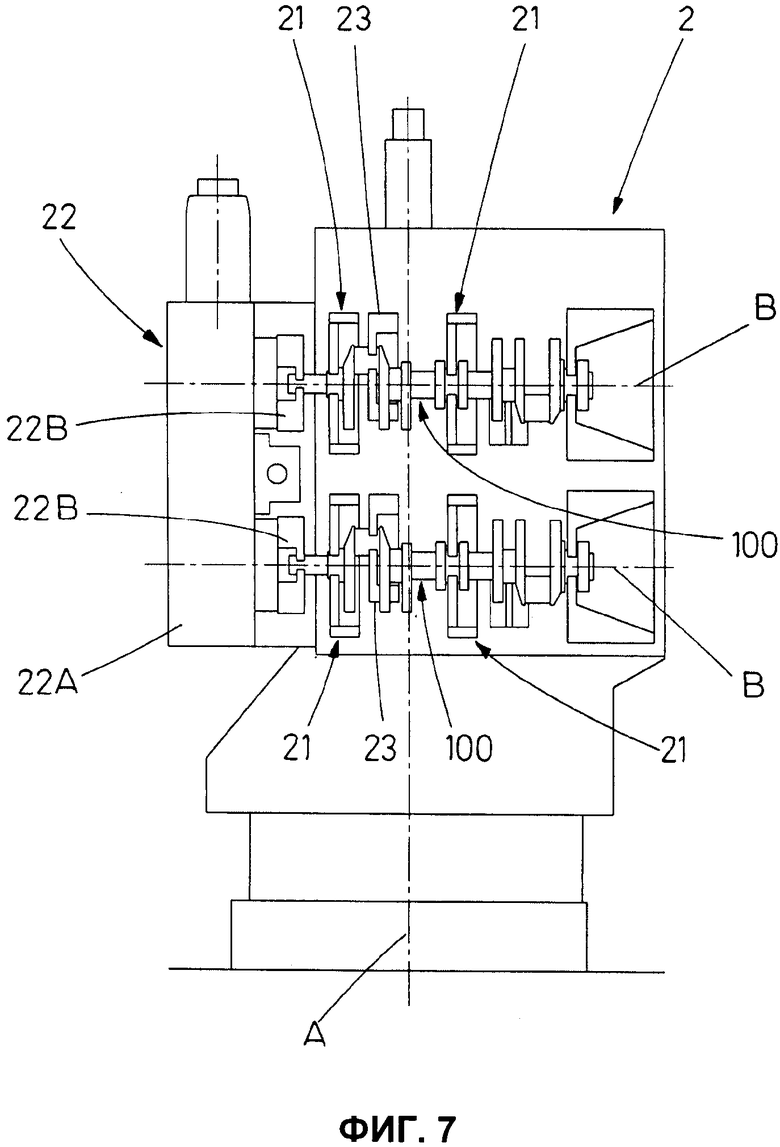

на фиг. 7 показан вид спереди опоры указанного станка;

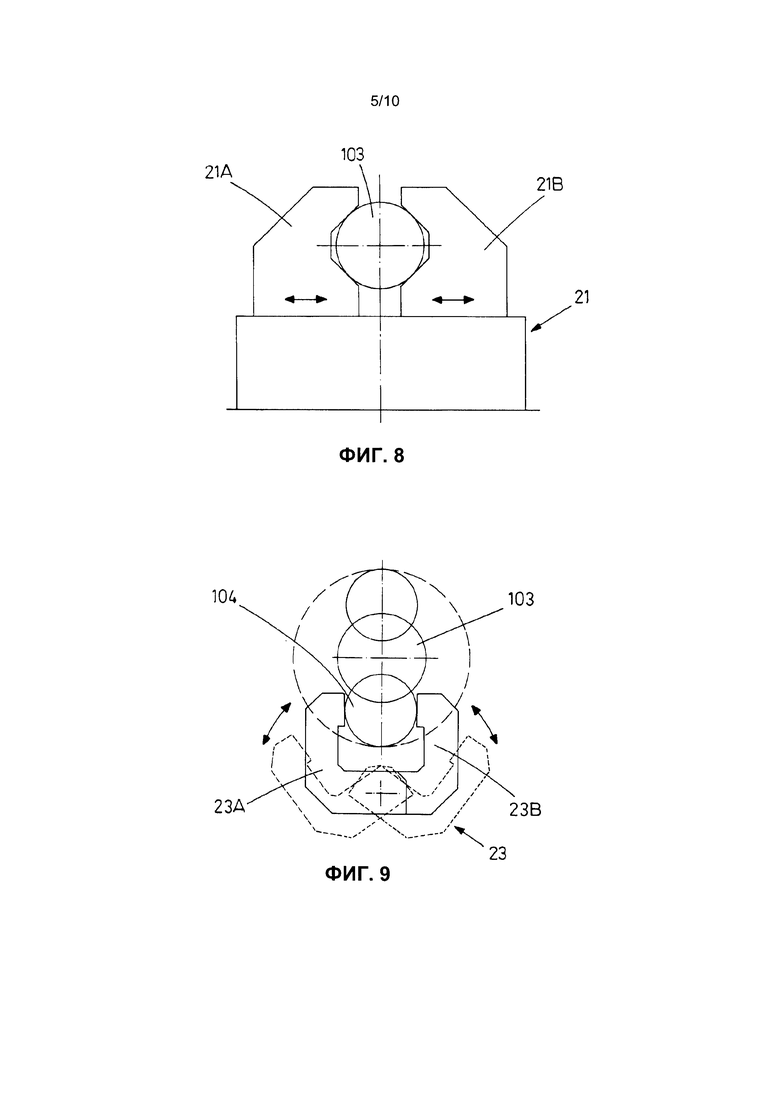

на фиг. 8 схематически показан примерный вариант реализации зажимного устройства указанного станка;

на фиг. 9 схематически показана часть устройства позиционирования указанного станка;

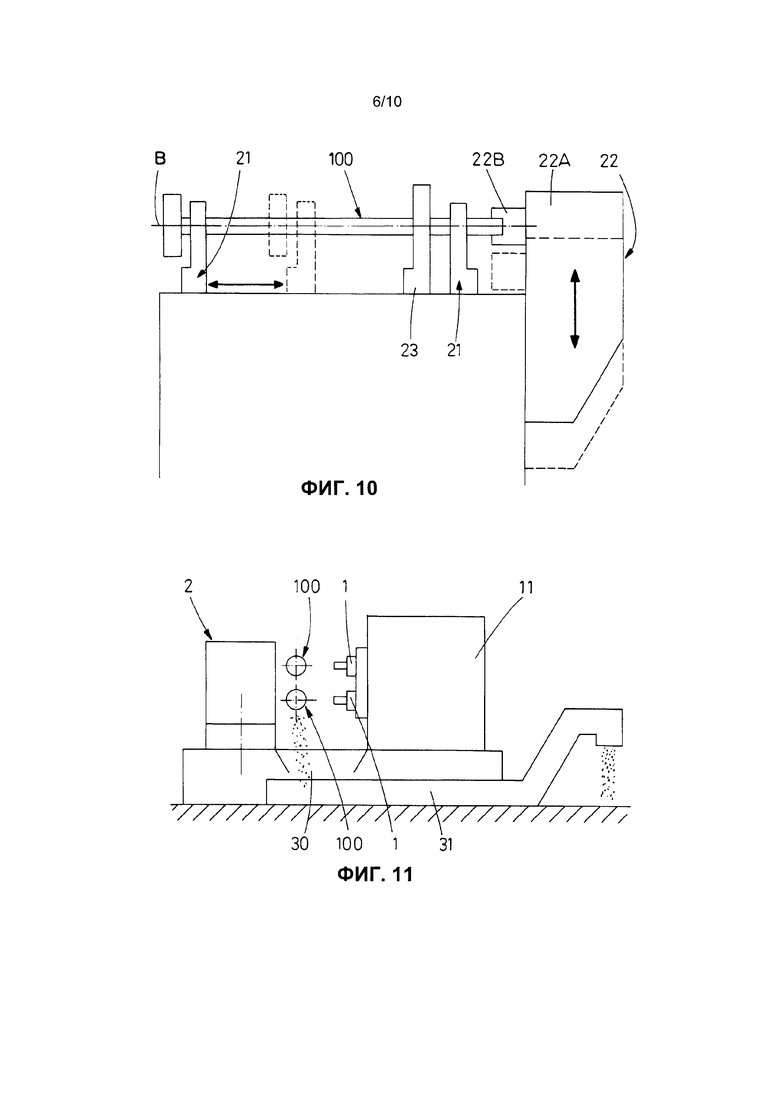

на фиг. 10 схематически показано, каким образом может быть изменено расстояние между зажимными устройствами;

на фиг. 11 схематически показано, каким образом происходит сбор стружки в одном из возможных вариантов реализации изобретения;

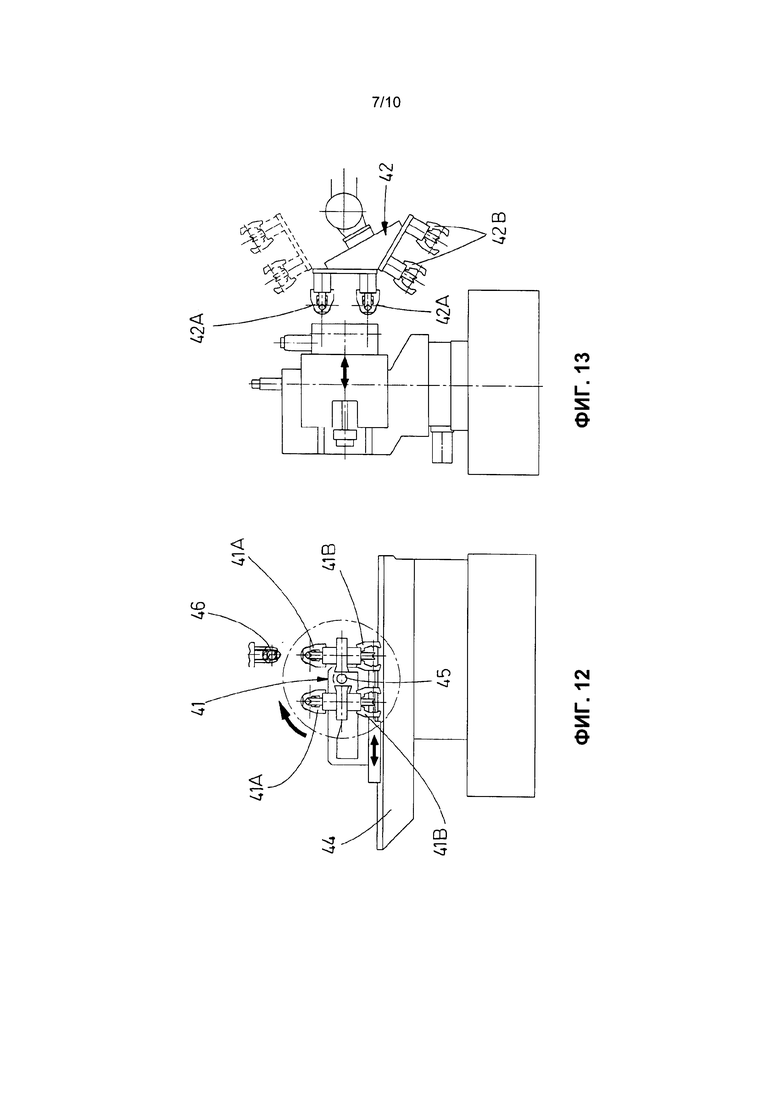

на фиг. 12 и 13 схематически показаны два возможных варианта реализации манипулятора для загрузки и выгрузки коленчатых валов на опоре;

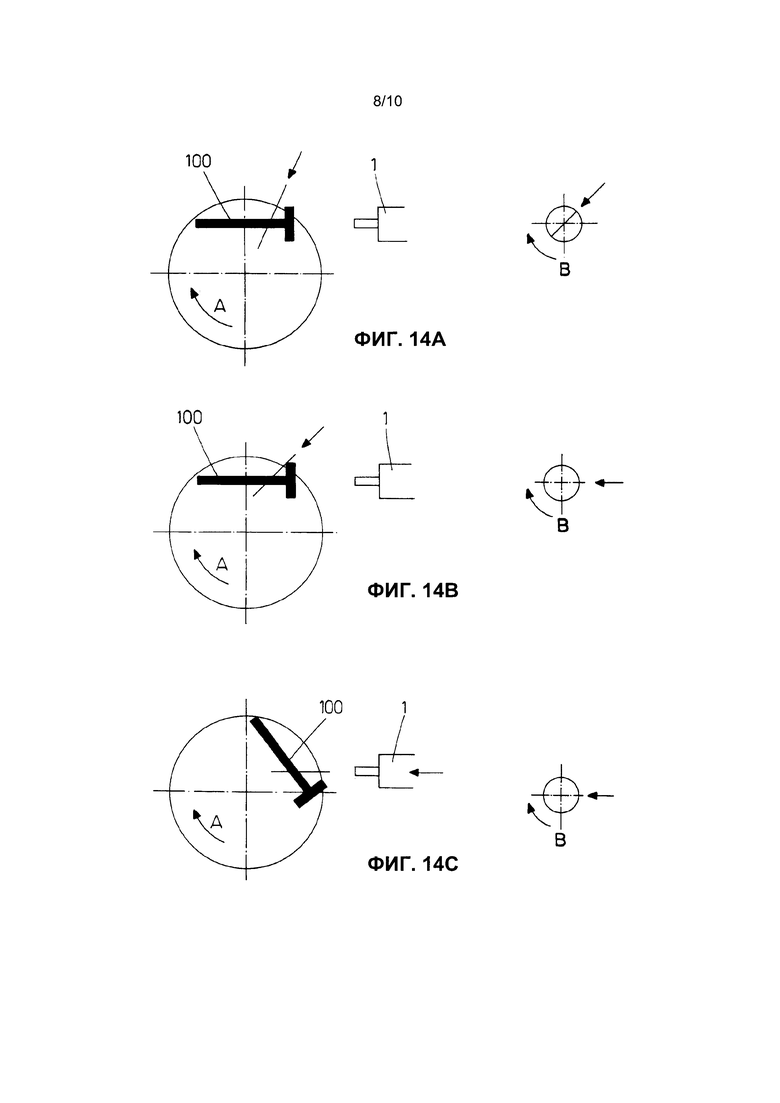

на фиг. 14А-14С схематически показана возможная ориентация коленчатого вала относительно обрабатывающего шпинделя;

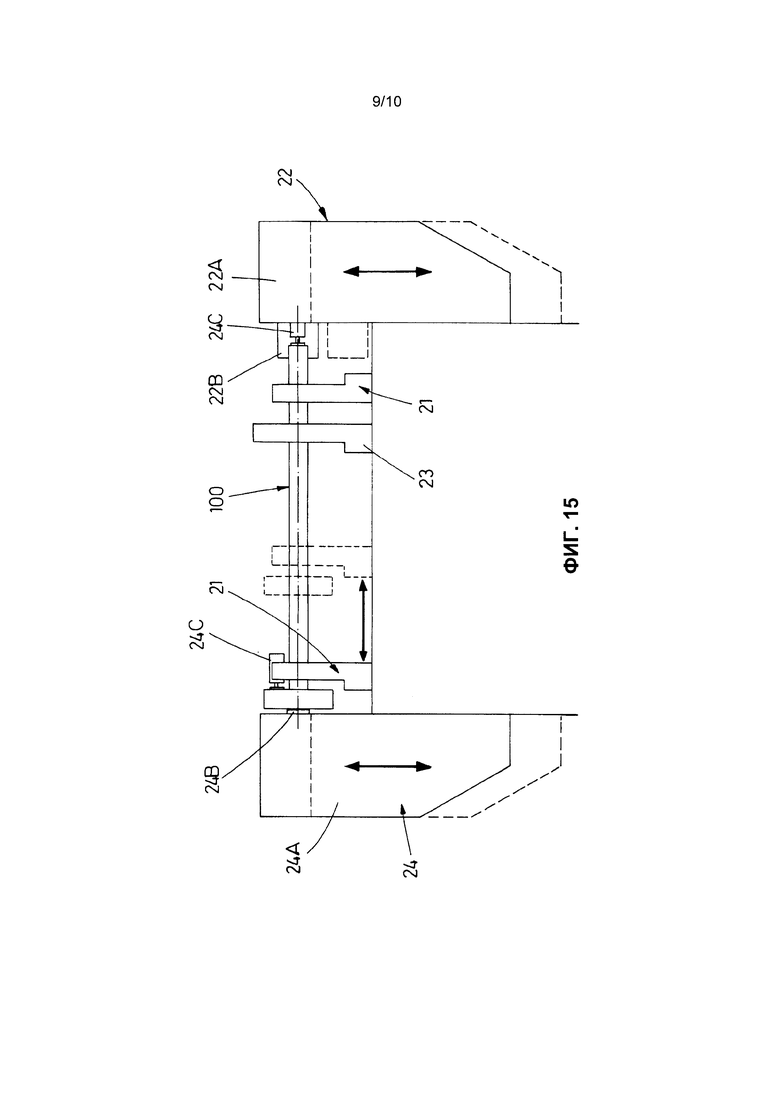

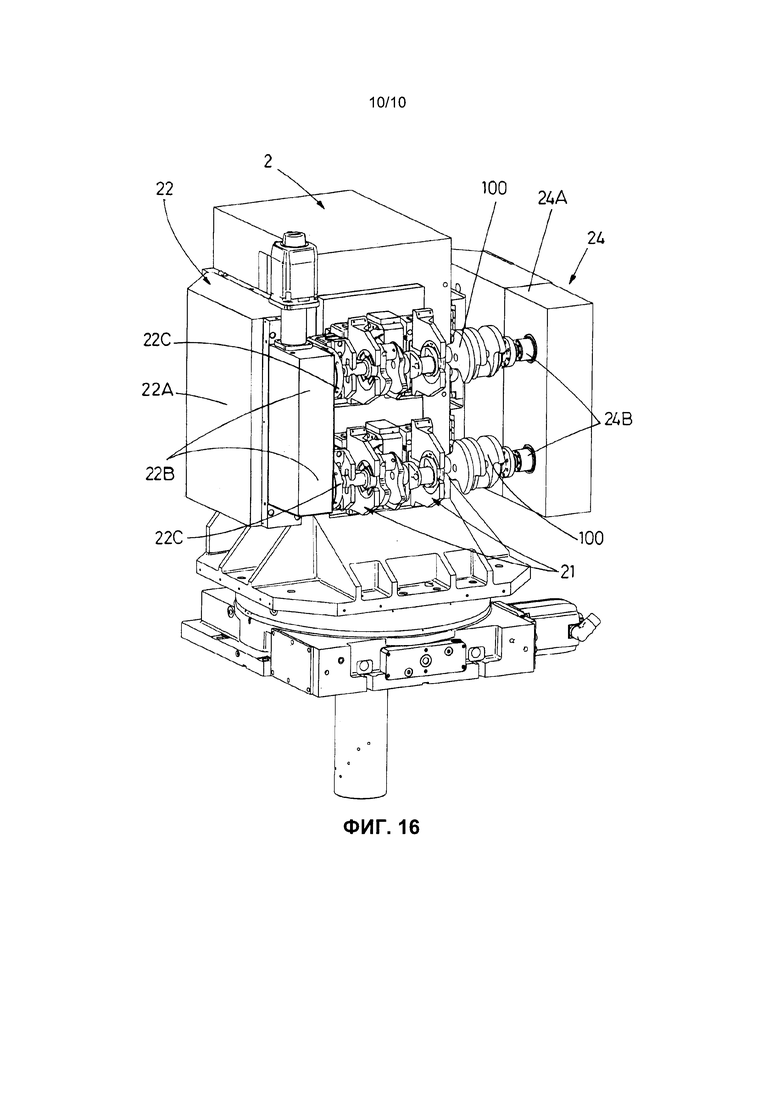

на фиг. 15-16 показаны схематические виды опоры в соответствии с другими вариантами реализации изобретения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

На фиг. 5-7 схематически показан станок в соответствии с одним из возможных вариантов реализации изобретения, содержащий опору 2 в форме башни, которая может поворачиваться или вращаться относительно вертикальной оси А. Как показано на фиг. 7, опора содержит две пары зажимных устройств 21 для фиксации соответствующих коленчатых валов 100 посредством удерживания их за две из их коренных шеек (в зависимости от типа коленчатого вала, коленчатые валы могут удерживаться за большее количество коренных шеек, например, за три или более коренные шейки). Другими словами, зажимные устройства расположены в два ряда, один поверх другого, для зажимания соответствующих коленчатых валов 100, один поверх другого, при горизонтальном расположении продольной оси В каждого из коленчатых валов. Каждое зажимное устройство 21 может иметь две губки 21А и 21В, которые могут одновременно перемещаться между открытым положением для загрузки и/или выгрузки коленчатых валов, и закрытым положением зажимания коленчатого вала, как схематически показано на фиг. 8. Губки могут иметь самоцентрирующуюся конструкцию с наклонными или криволинейными поверхностями, так что когда губки закрыты, коленчатый вал расположен таким образом, что его продольная ось В находится в четко определенном положении.

В то же время, как показано на фиг. 5 и 6, станок содержит каркас 11, на котором расположены два шпинделя 1 для приведения в действие соответствующих приспособлений, например приспособлений для сверления облегчающих отверстий. Данные шпиндели выполнены с возможностью перемещения по двум горизонтальным перпендикулярным осям и по одной вертикальной оси, другими словами, по четырем осям, X, Y и Z1/Z2, другими словами, каждый шпиндель 1 может быть перемещен по оси независимо от других, что повышает приспосабливаемость и обеспечивает возможность компенсации ошибок в расположении элементов вследствие ошибок и допусков в размерах приспособлений и т.д. Также, таким образом обеспечена возможность обработки коленчатого вала различными способами, например может быть предпочтительным обеспечение двух коленчатых валов с различными контрольными отметками. Таким образом расположение между коленчатыми валами 100 и шпинделем 1 может изменяться в соответствии с пятью степенями свободы, а именно, тремя степенями свободы, соответствующими линейному перемещению шпинделей по четырем осям X, Y и Z1/Z2, и двумя степенями свободы, соответствующими повороту опоры по вертикальной оси А и повороту коленчатого вала по его продольной оси В.

Для выполнения поворота коленчатого вала по его продольной оси В станок содержит поворотный механизм 22, который установлен на стороне опоры таким образом, что он может быть смещен в направлении стрелки, показанной на фиг. 5 и 6, между отведенным положением, в котором он не взаимодействует с коленчатым валом 100, и рабочим положением, в котором поворотный механизм 22 взаимодействует с коленчатым валом 100 для поворота коленчатого вала 100 относительно указанной продольной оси В. Как показано на фиг. 7 и 10, поворотный механизм содержит на одной части каретку 22А, которая может смещаться горизонтально, приводимая в движение посредством привода и направляемая системой направляющих, которые не показаны подробно, а на другой части привод 22В, который может соединяться с концом коленчатого вала для управляемого поворота этим приводом.

Для обеспечения правильного расположения коленчатого вала, в отношении его углового положения относительно продольной оси В, станок содержит, в соответствии с каждым коленчатым валом, как показано на фиг. 7, 9 и 10, устройство 23 углового позиционирования, которое содержит два позиционирующих элемента 23А и 23В расположенные с возможностью поворота между первым закрытым положением, в котором коренная шейка 204 коленчатого вала зажата между указанными позиционирующими элементами 23А и 23В, как показано на фиг. 9, и открытым положением, в котором указанные позиционирующие элементы 23А и 23В обеспечивают возможность поворота коленчатого вала вокруг его продольной оси без препятствия указанному повороту посредством контакта с коренными шейками, как показано пунктирными линиями на фиг. 9. Другими словами, это является устройством позиционирования с большим раскрытием, в котором позиционирующие элементы могут быть разделены настолько, что они не препятствуют повороту коленчатого вала. Таким образом устранена необходимость отведения устройства 23 позиционирования; оно может быть просто открыто и закрыто.

Посредством такого станка и шпинделей 1, выполненных с возможностью линейного перемещения по трем перпендикулярным осям, обеспечена возможность правильного расположения коленчатого вала относительно шпинделя для выполнения облегчающего отверстия, как показано на фиг. 14А-14С. На фигурах прямыми стрелками показано желаемое направление отверстия, которое необходимо просверлить. Для правильного направления коленчатого вала относительно шпинделя 1 и соответствующего приспособления, коленчатый вал поворачивают по его продольной оси В (этап, показанный на фиг. 14А-14В), а опору поворачивают по ее вертикальной оси А (этап, показанный на фиг. 14В-14С). Логически, данные два этапа могут выполняться в любом порядке, одновременно или один за другим.

На фиг. 10 схематически показано возможное перемещение зажимного устройства 22 параллельно продольной оси коленчатого вала, другими словами, горизонтально, для обеспечения возможности легкого приспосабливания станка к различным типам коленчатых валов (показаны пунктирной линией, в качестве нового расположения зажимного устройства). В некоторых вариантах реализации изобретения более чем одно зажимное устройство выполнено с возможностью перемещения таким образом.

На фиг. 11 показано, каким образом, в соответствии с одним из возможных вариантов реализации изобретения, два коленчатых вала 100 могут быть расположены один поверх другого, причем продольная ось каждого из валов направлена горизонтально, на одной стороне опоры 2 таким образом, что стружка, образованная во время обработки, падает в яму 30 для сбора стружки, откуда она может быть перемещена посредством системы 31 для удаления стружки для предотвращения чрезмерного скопления стружки.

На фиг. 12 и 13 схематически показан станок, содержащий систему для загрузки и выгрузки коленчатых валов, которая содержит манипулятор 41, 42, снабженный, для каждого коленчатого вала, одновременно удерживаемых опорой, первый зажимной узел 41А, 42А для переноса коленчатого вала к опоре 2, и второй зажимной узел 41В, 42В для удаления коленчатого вала из опоры. В случае, показанном на фиг. 12, манипулятор выполнен с возможностью линейного перемещения по длине каркаса 44 и может поворачиваться по горизонтальной оси 45 таким образом, что он может принимать два коленчатых вала снизу, как показано на фиг. 12, которые зажимаются губками первого зажимного приспособления 41А. Далее манипулятор поворачивается на 90 градусов по часовой стрелке по горизонтальной оси 45 и линейно перемещается в направлении опоры 2. После попадания туда, губки второго зажимного приспособления 41В подбирают уже обработанные коленчатые валы, которые опираются на опору. Далее манипулятор 41 поворачивается на 180 градусов по горизонтальной оси 45 для размещения первого зажимного узла 41А напротив опоры для загрузки новых коленчатых валов, которые необходимо обработать, на опору. Затем манипулятор отводится для выгрузки обработанных коленчатых валов и для приема новых коленчатых валов, которые необходимо обработать, причем данные операции загрузки и выгрузки могут быть выполнены в то же время, в которое происходит обработка коленчатых валов, установленных на опоре.

На фиг. 13 показан альтернативный вариант, в котором вместо манипулятора, установленного на каркасе, такого как показан на фиг. 12, манипулятор 42 установлен на руке робота.

На фиг. 15 и 16 показан еще один вариант реализации, в котором в дополнение к каретке 22А обеспечена вторая каретка 24А, установленная на стороне опоры 2, противоположной стороне, на которой установлена каретка 22А. Во второй каретке 24А установлен осевой позиционирующий элемент 24В (в других вариантах реализации изобретения это может быть устройство другого типа, например приспособление или аналогичное устройство, или устройство для позиционирования и/или фиксации части, которую необходимо обработать), который служит для правильного расположения коленчатого вала в его осевом направлении, или любое другое устройство, которое может быть отведено, так чтобы оно не мешало обработке. Этот осевой позиционирующий элемент 24В может быть стопором или опорной точкой, к которой может быть прижат коленчатый вал посредством использования одного или более толкателей 24С, которые могут быть установлены на самой опоре или аналогичным образом, и/или в каретке 22А поворотного механизма, как схематически показано на фиг. 15. В качестве альтернативы, осевой позиционирующий элемент 24И может являться толкателем или аналогичным элементом. Обе каретки 22А и 24А выполнены с возможностью линейного перемещения между их соответствующими положениями приведения в действия (в которых привод 22В и осевой позиционирующий элемент 24В взаимодействует с коленчатым валом для его поворота и для выполнения роли стопора соответственно) и их соответствующими отведенными положениями, в которых они не препятствуют доступу приспособлений приводов 1 к коленчатому валу с различных положений и под различными углами. На фиг. 16 также схематически показаны губки 22С, которые образуют часть поворотного механизма 22.

В данном тексте термин «содержит» и его вариации (такие как «содержащий» и т.д.) не должен рассматриваться в качестве исключающего, другими словами, они не исключают возможность того, что описанное включает другие элементы, этапы и т.д.

В то же время, изобретение не ограничено конкретными описанными вариантами реализации, но также охватывает, например, варианты, которые могут быть реализованы специалистом в уровне техники (например, в отношении выбора материалов, размеров, компонентов, конструкции и т.д.) в объеме того, что указано в формуле изобретения.

Изобретение относится к станку для обработки коленчатых валов и способу обработки коленчатого вала путем выполнения в нем облегчающих отверстий. Станок содержит опору (2) для поддержки по меньшей мере одного коленчатого вала (100) и по меньшей мере один шпиндель (1) для приведения в действия обрабатывающего приспособления для обработки коленчатого вала. Опора (2) выполнена с возможностью удерживания коленчатого вала посредством по меньшей мере двух зажимных устройств (21), выполненных с возможностью фиксации коленчатого вала на соответствующих по меньшей мере двух коренных шейках (103) коленчатого вала. Опора (2) поворачивается относительно вертикальной оси (А) для изменения угла подачи шпинделя (1) относительно продольной оси (В) коленчатого вала (100). Опора снабжена поворотным механизмом (22), выполненным с возможностью перемещения между отведенным положением, в котором он не взаимодействует с коленчатым валом (100), и рабочим положением, в котором поворотный механизм (22) взаимодействует с коленчатым валом (100) для поворота коленчатого вала (100) относительно его продольной оси (В). 2 н. и 14 з.п. ф-лы, 16 ил.

1. Станок для обработки коленчатых валов, содержащий

опору (2) для поддержки по меньшей мере одного коленчатого вала (100),

по меньшей мере один шпиндель (1) для приведения в действие обрабатывающего приспособления для обработки коленчатого вала,

установленные на опоре (2) по меньшей мере два зажимных устройства (21), выполненных с возможностью удерживания указанного по меньшей мере одного коленчатого вала посредством их фиксации на соответствующих по меньшей мере двух коренных шейках (103) коленчатого вала, при этом

опора (2) выполнена с возможностью поворота относительно вертикальной оси (А) для изменения угла подачи шпинделя (1) относительно продольной оси (В) коленчатого вала (100) и снабжена поворотным механизмом (22), выполненным с возможностью перемещения между отведенным положением, в котором поворотный механизм (22) не имеет возможности взаимодействия с коленчатым валом (100), и рабочим положением, в котором поворотный механизм (22) имеет возможность взаимодействия с коленчатым валом (100) для поворота коленчатого вала (100) относительно его продольной оси (В).

2. Станок по п. 1, в котором поворотный механизм (22) установлен на опоре (2) с возможностью линейного перемещения между упомянутыми отведенным положением и рабочим положением.

3. Станок по п. 2, в котором указанное линейное перемещение является горизонтальным перемещением.

4. Станок по п. 1, в котором поворотный механизм (22) установлен на опоре (2) с возможностью перемещения между отведенным положением и рабочим положением в направлении, перпендикулярном продольной оси зажимных устройств (21).

5. Станок по п. 1, в котором поворотный механизм (22) установлен на опоре (2) с возможностью перемещения по криволинейной траектории между отведенным положением и рабочим положением.

6. Станок по п. 1, в котором при расположении поворотного механизма (22) в отведенном положении обеспечивается возможность свободного доступа обрабатывающего приспособления к соответствующему концу коленчатого вала.

7. Станок по п. 1, в котором каждое зажимное устройство (21) выполнено в виде самоцентрирующихся тисков с двумя губками (21А, 21В), выполненными с возможностью одновременного перемещения между открытым положением для загрузки и/или выгрузки коленчатого вала и закрытым положением для зажима коленчатого вала.

8. Станок по п. 1, который дополнительно снабжен по меньшей мере одним устройством (23) углового позиционирования коленчатого вала, которое имеет два позиционирующих элемента (23А, 23В), расположенных с возможностью поворота между закрытым положением, в котором шатунная шейка (104) коленчатого вала зажата между указанными позиционирующими элементами (23А, 23В), и открытым положением с обеспечением указанными позиционирующими элементами (23А, 23В) возможности поворота коленчатого вала вокруг своей продольной оси.

9. Станок по п. 1, в котором по меньшей мере одно из зажимных устройств (21) выполнено с возможностью перемещения вдоль своей продольной оси с обеспечением настройки расстояния между указанными зажимными устройствами (21) станка для обработки различных типов коленчатых валов.

10. Станок по п. 1, в котором опора (2) выполнена с возможностью удерживания двух коленчатых валов, расположенных предпочтительно в горизонтальном направлении один поверх другого и предпочтительно над средством (30) для приема стружки.

11. Станок по п. 1, который содержит по меньшей мере второй шпиндель (1), причем оба шпинделя (1) выполнены с возможностью осевого перемещения (Z1/Z2) независимо друг от друга.

12. Станок по п. 1, который содержит механизм (24) осевого позиционирования коленчатого вала с по меньшей мере одним позиционирующим элементом (24 В), который предпочтительно установлен на опоре (2) с возможностью предпочтительно линейного перемещения между рабочим положением, в котором обеспечивается взаимодействие элемента (24В) с коленчатым валом, и отведенным положением, в котором элемент (24В) не взаимодействует с коленчатым валом.

13. Станок по п. 12, в котором упомянутые элемент (24В) и поворотный механизм (22) установлены соответственно на противоположных сторонах опоры (2), при этом поворотный механизм (22) предпочтительно содержит каретку (22А), а элемент (24В) предпочтительно установлен на другой каретке (24А), причем указанные каретки выполнены с возможностью перемещения предпочтительно по параллельным траекториям между отведенным положением и рабочим положением.

14. Станок по п. 1, который снабжен устройством для загрузки и выгрузки коленчатых валов, выполненным в виде манипулятора (41, 42) с первым зажимным узлом (41А, 42А) для переноса коленчатого вала к опоре (2) и со вторым зажимным узлом (41В, 42В) для удаления коленчатого вала с опоры (2) для каждого коленчатого вала, которые одновременно удерживаются на опоре (2).

15. Станок по п. 1, в котором поворотный механизм (22) установлен на опоре (2) с возможностью перемещения для взаимодействия с одним из концов коленчатого вала (100) в рабочем положении и осуществления при этом поворота коленчатого вала вокруг его продольной оси (В).

16. Способ обработки коленчатого вала путем выполнения в нем облегчающих отверстий, при котором используют станок по любому из пп. 1-15, при этом способ содержит этапы, на которых:

размещают коленчатый вал на опоре (2) и ориентируют коленчатый вал посредством поворота опоры (2) относительно вертикальной оси (А) и поворота коленчатого вала относительно его продольной оси (В) в соответствии с положением шпинделя для приведения в действие обрабатывающего приспособления для обработки коленчатого вала, и

- выполняют по меньшей мере одно облегчающее отверстие в коленчатом валу посредством упомянутого обрабатывающего приспособления.

| US6203478B1, 20.03.2001 | |||

| Агрегатный станок | 1985 |

|

SU1288026A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2004 |

|

RU2273548C1 |

| DE102006014972A1, 21.06.2007 | |||

| DE19749939A1, 20.05.1999 | |||

| US2003150302A1, 14.08.2003. | |||

Авторы

Даты

2018-11-12—Публикация

2014-05-19—Подача