Изобретение относится к газохимии, а именно к катализаторам гидрирования олефинов.

Многие компании занимаются реализацией компактных мобильных технологий переработки природного газа в синтетические углеводороды. Основным преимуществом таких технологий является возможность их использования на небольших и удаленных месторождениях углеводородных ресурсов. В частности, они ориентированы на переработку попутного нефтяного газа, значительная доля которого сжигается на месторождениях, и последующую транспортировку полученной синтетической нефти по системе магистральных нефтепроводов совместно с природной нефтью. Технология осуществления синтеза Фишера-Тропша в компактном варианте позволит повысить утилизацию ПНГ и природного газа на небольших и удаленных месторождениях, что увеличит рентабельность их разработки.

Наличие в синтетической нефти, получаемой в процессе Фишера-Тропша при его реализации в компактном варианте, больших количеств олефинов, делает ее более реакционноспособной и может оказывать влияние на ее транспортировку, хранение и переработку в смеси с природной нефтью. При атмосферном хранении природной нефти происходят процессы, связанные с автоокислением углеводородов, серо-, азотсодержащих соединений. Данные процессы катализируются комплексами переходных металлов ванадия, марганца, кобальта, железа. Окисление углеводородов может привести к образованию смол, образованию осадков. Непредельные углеводороды, которые могут быть привнесены с продуктами процесса Фишера - Тропша, являются высокореакционными соединениями, которые в отсутствие кислорода могут полимеризоваться с образованием высокомолекулярных соединений, в присутствии кислорода - окисляться с образованием кислородсодержащих соединений, обладающих высокой коррозионной активностью. Окисление непредельных соединений имеет ряд особенностей по сравнению с окислением предельных соединений, но в целом окисление протекает через радикальные цепные реакции с образованием пероксидных и оксидных радикалов. Многократно регенерирующиеся при этом пероксидные радикалы претерпевают различные превращения, в том числе и приводящие к образованию полифункциональных соединений, способных под действием  и ROO вступать в реакции полимеризации и конденсации с образованием высокомолекулярных соединений, из которых формируются осадки. Присутствие непредельных соединений в смеси синтетической и природной нефти потенциально опасно для процессов их совместной транспортировки и хранения. В связи с этим перед смешиванием с природной нефтью целесообразно проводить гидрирование олефинов, содержащихся в смеси синтетических углеводородов, до остаточного содержания не более 0,5 масс. %.

и ROO вступать в реакции полимеризации и конденсации с образованием высокомолекулярных соединений, из которых формируются осадки. Присутствие непредельных соединений в смеси синтетической и природной нефти потенциально опасно для процессов их совместной транспортировки и хранения. В связи с этим перед смешиванием с природной нефтью целесообразно проводить гидрирование олефинов, содержащихся в смеси синтетических углеводородов, до остаточного содержания не более 0,5 масс. %.

Классические технологии гидрирования олефинов, содержащихся в составе синтетических углеводородов, в токе водорода при осуществлении непосредственно на месторождениях требуют включения в схему компактной технологии GTL дорогостоящего и объемного блока выделения водорода, что значительно увеличит капитальные и операционные затраты на реализацию технологии. Целесообразно использовать в качестве газа гидрирования синтез-газ или отходящие газы реактора синтеза Фишера-Тропша, содержащие СО и Н2, а также инертные примеси (азот, метан, углекислый газ, легкие углеводородные газы). Это позволяет исключить из технологической схемы получения синтетической нефти, пригодной для транспортировки и хранения совместно с природной нефтью, из природного/попутного нефтяного газа, блок выделения водорода и значительно снизить капитальные и операционные затраты. Это в свою очередь требует использования катализаторов, способных стабильно и эффективно работать в процессе гидрирования олефинов, содержащихся в синтетических углеводородах, в токе СО-содержащего газа.

Известен катализатор для осуществления процесса гидрирования фракций, полученных в синтезе Фишера-Тропша, описанный в патенте RU 2444557 С1, 30.09.2010. Фракции подвергают гидрированию по отдельности. При гидрировании бензиновой, керосиновой и дизельной фракций используют катализатор, содержащий 0,2-2,0% мас. палладия, нанесенного на оксид алюминия. Способ приготовления катализатора включает приготовление гранул носителя из гидроксида алюминия, пропитку гранул носителя раствором хлорида палладия и сушку полученного катализатора.

Недостатком данного катализатора является высокое содержание благородного металла Pd (≥1 мас. %), необходимое для достижения высокой степени гидрирования олефинов в бензиновой, керосиновой и дизельной фракциях. К недостаткам палладиевых катализаторов гидрирования олефинов также относится их высокая склонность к изомеризации двойной связи и чувствительность к присутствию СО. Известно, что палладий способен образовывать сильные химические связи с СО. Под воздействием монооксида углерода Pd становится подвижным на поверхности катализатора, в результате чего формируются большие кластеры палладия. При этом уменьшается активная поверхность катализатора и происходит снижение его активности. Это делает невозможным использование предлагаемого катализатора для гидрирования олефинов в токе СО-содержащего газа.

Известен катализатор, предлагаемый в патенте CN 105771983, содержащий 0,05-0,5 мас. % палладия и добавку в количестве от 0,5 до 5 мас. %, выбранную из группы К, Mg, Са, Na, Ва, Ag, Си, Mn, Zr, W, а также вторую добавку в количестве от 0,5 до 10 мас. %, выбранную из группы редкоземельных металлов Се, La, Sm, при этом катализатор может содержать как одну из добавок, так и обе. В качестве носителя используется оксид алюминия или смесь оксида алюминия с оксидом титана, содержание которого может составлять от 0,5 до 10 мас. %. Катализатор такого состава позволяет проводить гидрирование ненасыщенных углеводородов со степенью гидрирования более 98% при температуре 110-220°С и объемной скорости 2000 - 5000 ч-1 в токе промышленных отходящих газов, содержащих СО, СО2, водород и ненасыщенные легкие углеводороды. Состав газа гидрирования, предлагаемый в примерах к патенту CN 105771983 в процентах по объему: этилен - 0,2%, СО - 27%, ацетилен - 0,02%, СO2 - 5%, O2 - 0,4%, пропилен -0,2%, бутен - 0,1%, остальное - водород (Н2, около 67%). Способ получения катализатора включает получение носителя, который готовят смешиванием водного раствора азотной кислоты (5-10 об. %) с оксидом алюминия (10-35% от массы носителя), моногидратом гидроксида алюминия (25-45% от массы носителя) и псевдобемита (20-65% от массы носителя), а также с солью титана при необходимости, с последующим экструдированием получившейся пасты, сушкой и прокаливанием экструдированных гранул носителя при 600-800°С в течение 3-8 ч. Полученный носитель пропитывают раствором, содержащим палладий, а также при необходимости дополнительные компоненты, с последующим прокаливанием при 300-600°С в течение 2-8 ч.

Недостатками данного катализатора являются высокое содержание (до 5 масс. %) палладия, который является благородным металлом и характеризуется высокой стоимостью и ограниченной доступностью. Также палладий подвержен отравлению СО, содержащемся в газе гидрирования, что приведет быстрой дезактивации палладийсодержащего катализатора в процессе гидрирования и ограничению срока его использования. Недостатком способа получения катализатора является то, что по описанной технологии возможно получение только микропористого носителя, что ограничивает доступность активных центров гидрирования в результирующем катализаторе, расположенных внутри пор носителя, для высокомолекулярных ненасыщенных углеводородов и снижает эффективность такого катализатора.

Известен способ получения катализатора гидрирования продуктов синтеза Фишера-Тропша, описанный в патенте US 9353320 В2, 31.05.2016. Катализатор представляет собой нанесенный на носитель по крайней мере один металл с гидрирующей-дегидрирующей способностью, выбранный из VIB и VIII групп Периодической таблицы. Предпочтительно катализатор содержит один неблагородный металл из VIII группы (Ni или Со) в комбинации с одним металлом из VIB группы (Мо или W). Содержание металла VIB группы в используемом катализаторе составляет 5-20 мас. %, массовая доля металла VIII группы варьируется в тех же диапазонах. Катализатор готовят методом пропитки по влагоемкости с использованием водных растворов солей активных компонентов. В качестве носителя используют оксид алюминия. Температура прокаливания 300 - 500°С. Используемый катализатор обладает удельной площадью поверхности 100-250 м/г2, диаметром мезопор 10-16 нм, объемом пор 0,3-0,6 см3/г. Продукты синтеза Фишера-Тропша, которые подвергают гидрированию с получением синтетической нефти на данном катализаторе, преимущественно состоят из н-парафинов (>60 мас. %), содержание в них кислородсодержащих веществ и олефинов составляет менее 10 и 20 мас. %, соответственно. Катализатор является активным также в метанировании СО и СО2. Гидрирование олефинов, содержащихся в синтетических углеводородах, проводят в токе водорода при температуре 320-420°С, давлении 40-80 атм, отношение водород/сырье 300-1500 л/л, объемной скорости подачи сырья 0,2-5 ч-1. После гидрообработки остаточное содержание олефинов в газообразных и жидких продуктах снижается до менее 1 мас. %.

Недостатками данного катализатора является недостаточная степень гидрирования олефинов (<1 мас. %) и высокие температуры процесса, что при использовании такого катализатора для гидрирования в токе синтез-газа или СО-содержащих отходящих газов из реактора синтеза Фишера-Тропша может привести к превалированию экзотермической реакции метанирования СО над гидрированием олефинов и потерю контроля над температурой процесса.

Наиболее близким техническим решением к данному изобретению при синтезе катализатора получения синтетической нефти в процессе гидрирования олефинов, содержащихся в смеси синтетических углеводородов, способом пропитки являются катализатор и способ, описанный в патенте CN 102218323, содержащих 5-15 мас. % оксида никеля в качестве основного активного компонента, 1-10 мас. % оксида молибдена, оксида кобальта или их смеси и 1-10 мас. % не менее двух добавок, выбранных из оксида магния, оксида лантана и оксида церия, остальное - носитель. Носитель предлагаемого катализатора представляет собой оксид алюминия, оксид титана или их смесь, при этом удельная площадь носителя составляет 130-280 м2/г, объем пор 0,3-0,6 мл/г. Получение носителя включает пептизацию прекурсора носителя 2-5%-ным раствором азотной или уксусной кислоты при 30-60°С в течение 2-3 ч, экструдирование, сушку при 110-120°С и прокаливание при 400-600°С в течение 3-6 ч. Катализатор готовят пропиткой носителя растворами солей активного компонента и добавок с последующей сушкой при 90-120°С в течение 10-16 ч и прокаливанием при 360-420°С в течение 3-6 ч. Данный катализатор предлагается использовать для гидрирования заводских газов, содержащих непредельные углеводороды и синтетических непредельных углеводородов. В качестве газа гидрирования предлагается применять водородсодержащий газ с возможным содержанием СО и СO2 более 0,5 об. %. В примерах патента CN 102218323 предлагается использовать данный катализатор в реакторе с неподвижным слоем для гидрирования олефинов, содержащихся в смеси синтетических углеводородов при следующих условиях: 1-4 МПа, 200-300°С, состав газа гидрирования - СО 8,3-27,4%, Н2 35,3-61,3%, СO2 3,6-16,6%, СН4 4,2-30,2%, 0,6% этилен, 1,39% пропилен, 0,6% бутены, остальное - азот, при объемной скорости 1000-2000 ч-1. Степень гидрирования - более 95%.

Недостатком данного катализатора является низкое содержание никеля, что может привести к быстрой дезактивации катализатора вследствие образования летучих карбонилов никеля, и потере его эффективности в процессе гидрирования олефинов. Другим недостатком катализатора является низкая площадь удельной поверхности и объема пор носителя и использование микропористых носителей, которые получаются по указанному в патенте CN 102218323 способу получения носителя, что при гидрировании сырья с высоким содержанием высокомолекулярных олефинов может привести к недостаточному количеству и недоступности для них активных центров гидрирования.

Наиболее близким техническим решением к данному изобретению при синтезе катализатора получения синтетической нефти в процессе гидрирования олефинов, содержащихся в смеси синтетических углеводородов, способом соосаждения является катализатор, описанный в патенте US 6037510, 14.03.2000. Данный катализатор, приготовленный способом соосаждения предлагается использовать для гидрирования углеводородного сырья, содержащего не менее 50 мас. % олефинов С6-С20. Гидрирование в газовой фазе проводят в атмосфере водорода или его смеси с инертным газом (например, СЩ не более 50 мас. %) при температуре 110-130°С и давлении 4-7 атм на катализаторе, содержащем 65-80 мас. % Ni, 10-25 мас. % Si, 2-10 мас. % Zr, 0-10 мас. % Аl, причем массовая доля смеси оксида кремния и алюминия в катализаторе составляет не менее 15 мас. %.

Недостатком данного катализатора является невозможность проводить в его присутствии гидрирование олефинов в присутствии СО, поскольку при высоком содержании никеля (более 65%) будет преобладать реакция метанирования СО, что приведет к потере контроля над температурным режимом процесса и низкой эффективности в процессе гидрирования олефинов в токе СО-содержащего газа.

Техническая задача данного изобретения заключается в разработке катализатора получения синтетической нефти из синтетических углеводородов, содержащих олефины, в процессе гидрирования олефинов в токе газа, содержащего СО и Н2.

Технический результат от реализации данного изобретения заключается в достижении степени гидрирования олефинов, содержащихся в составе синтетических углеводородов процесса Фишера-Тропша, более 96% в токе газа, содержащего СО и Н2.

Технический результат от реализации заявленного изобретения достигается тем, что по первому варианту катализатор получения синтетической нефти в процессе гидрирования олефинов, содержащихся в смеси синтетических углеводородов, содержит 41-60 масс. % никеля от массы прокаленного катализатора и носитель, представляющий собой мезопористый оксид алюминия, характеризующийся средним размером частиц 3-7 нм, общим объемом пор не менее 0,85 см3/г и долей мезопор не менее 90% и удельной площадью поверхности не менее 280 м2/г, - остальное и получен способом, заключающимся в многократной пропитке носителя, представляющего собой мезопористый оксид алюминия, характеризующийся средним размером частиц 3-7 нм, общим объемом пор не менее 0,85 см3/г и долей мезопор не менее 90% и удельной площадью поверхности не менее 280 м2/г, до достижения содержания 41-60 масс % никеля от массы прокаленного катализатора, водным раствором прекурсора никеля - нитрата никеля при предварительном вакуумировании носителя или прекурсора катализатора до остаточного вакуума не выше 3 кПа. Предварительное вакуумирование носителя или прекурсора катализатора обеспечивает максимальное проникновение раствора прекурсора катализатора в поры и равномерное его распределение на поверхности. Каждую стадию пропитки проводят при перемешивании носителя или прекурсора катализатора при 50-80°С в течение 0,2-3 ч в избыточном по сравнению с объемом пор носителя объеме раствора нитрата никеля в воде с последующей фильтрацией избыточного раствора под вакуумом с остаточным давлением не выше 3 кПа, сушкой прекурсора катализатора при 80-120°С в течение 6-12 ч и его прокаливанием при 350-500°С в течение 2-24 ч после каждой стадии нанесения активного компонента. Фильтрация избыточного раствора под вакуумом способствует более равномерному распределению прекурсора активного компонента и препятствует появлению на поверхности катализатора массивных агломератов оксида никеля.

При этом носитель мезопорстый оксид алюминия получают при растворении изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешиванием полученной смеси при 50-80°С со скоростью 60-90 об/мин в течение 1-4 ч до образования геля, сушке полученного геля при 80-110°С в течение 4-8 ч и последующем прокаливании при 500-600°С в течение 4-12 ч. При этом мольное соотношение компонентов в растворе находится в пределах: Аl(ОС3Н7)3: i-С3H7ОН: NH3OH=1:1,5-4,5:1,0-3,0.

По второму варианту способ синтеза катализатора получения синтетической нефти в процессе гидрирования олефинов, содержащихся в смеси синтетических углеводородов, предусматривает соосаждение прекурсора никеля, - нитрата никеля, из основного раствора, имеющего рН 8-9 и содержащего, масс %: 1,0-5,0 аммиака, 25,0-35,0 нитрата никеля и воду - остальное, и носителя, представляющего собой мезопористый оксид алюминия, характеризующийся средним размером частиц 3-7 нм, общим объемом пор не менее 0,85 см3/г и долей мезопор не менее 90% и удельной площадью поверхности не менее 280 м2/г, при массовом соотношении носитель: никель от 0,8 до 1,2 при нагреве смеси до температуры 50-80°С при перемешивании с последующим отделением прекурсора фильтрацией избыточного раствора под вакуумом с остаточным давлением не выше 3 кПа, сушкой при температуре 100-140°С в течение 4-8 ч и прокаливанием при температуре 350-500°С в течение 1-12 ч.

Указанные отличительные признаки существенны.

Получение катализатора предлагаемого состава описанными выше способами обеспечивает возможность его применения для получения синтетической нефти в процессе гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, при степени гидрирования не менее 96% в токе газа, содержащего СО и Н2.

Приготовление по данному изобретению катализатора для получения синтетической нефти в процессе гидрирования олефинов, содержащихся в смеси синтетических углеводородов проводят предварительным получением носителя - мезопористого оксида алюминия, характеризующийся средним размером частиц 3-7 нм, общим объемом пор не менее 0,85 см3/г и долей мезопор не менее 90% и удельной площадью поверхности не менее 280 м2/г, с последующим введением в его состав активных компонентов.

Носитель мезопористый оксид алюминия с требуемыми характеристиками получают при растворении изопропоксида алюминия в изопропиловом спирте с последующим добавлением по каплям гидроксида аммония при перемешиванием полученной смеси при 50-80°С со скоростью 60-90 об/мин в течение 1-4 ч до образования геля, сушке полученного геля при 80-110°С в течение 4-8 ч и последующем прокаливании при 500-600°С в течение 4-12 ч. Мольное соотношение компонентов в растворе находится в пределах: Аl(ОС3Н7)3: i-C3H7OH: NH3OH=1:1,5-4,5:1,0-3,0.

Полученный описанными выше способами катализатор имеет содержание никеля в прокаленном катализаторе 41-60 масс %.

Структурные характеристики мезопористого оксида алюминия (общий объем пор (Vп, см3 /г), доля мезопор (γмп, %) удельная площадь поверхности (Sп, м2 /г)) могут быть определены любым из известных в технике методов, например, методом азотной порометрии. Средний размер частиц (d, нм) мезопористого оксида алюминия может быть определены любым из известных в технике методов, например, методом просвечивающей электронной микроскопии или методом рентгено-фазового анализа.

Содержание никеля может быть определено любым известным способом, например, методом индуктивно связанной плазмы - атомно-электронной спектроскопии.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, проводили пропусканием потока синтетических углеводородов через неподвижный слой предлагаемого катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1. Эффективность работы катализатора оценивали по остаточному содержанию олефинов, содержащихся в смеси синтетических углеводородов, выходящих из реактора гидрирования. В качестве сырья использовали синтетические углеводороды с содержанием олефинов 10 масс. %, полученные процессе проведения синтеза Фишера-Тропша в высокопроизводительном режиме в компактном миниканальном реакторе.

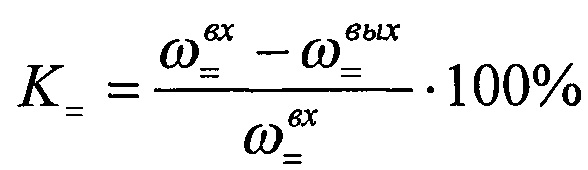

Расчет степени гидрирования олефинов, содержащихся в смеси синтетических углеводородов, осуществляли по следующей формуле:

, где

, где

- массовое содержание олефинов в исходной смеси синтетических углеводородов, % масс.;

- массовое содержание олефинов в исходной смеси синтетических углеводородов, % масс.;

- массовое содержание олефинов в синтетической нефти (смеси гидрированных синтетических углеводородов), % масс.

- массовое содержание олефинов в синтетической нефти (смеси гидрированных синтетических углеводородов), % масс.

Определение состава исходной смеси синтетических углеводородов и смеси синтетических углеводородов, выходящих из реактора гидрирования, может осуществляться любым известным способом, например, методом газовой хроматографии.

Способ реализуют в соответствии со следующими примерами.

Пример 1.

Катализатор состава 53 масс. % Ni и 47 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 5 нм, общим объемом пор 0,94 см3 /г, объемом мезопор 0,86 см3 /г, долей мезопор от общего объема пор носителя 91% и удельной площадью поверхности 296 м2/г, получают многократной пропиткой носителя водным раствором прекурсора никеля - нитрата никеля, при этом каждую стадию пропитки проводят при предварительном вакуумировании носителя/прекурсора катализатора до остаточного вакуума 2 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 65°С в течение 1 ч в избыточном по сравнению с объемом пор носителя объеме раствора нитрата никеля с последующей фильтрацией раствора под вакуумом с остаточным давлением 2 кПа, сушкой прекурсора катализатора при 105°С в течение 8 ч и его прокаливанием при 450°С в течение 6 ч после каждой стадии нанесения активного компонента, а носитель получают путем растворения изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешиванием полученной смеси в течение 3 ч при температуре 75°С до образования геля, который сушат при температуре 110°С в течение 4 ч, а затем прокаливают при температуре 550°С в течение 6 ч, причем мольное соотношение компонентов в растворе находится в пределах: Аl(ОС3Н7)3: i-С3Н7OН: NH4OH=1:2:1,5.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,3 масс. %. Степень гидрирования олефинов составляет 97%.

Пример 2.

Катализатор состава 41 масс. % Ni и 59 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 3 нм, общим объемом пор 0,99 см3 /г, объемом мезопор 0,91 см3 /г, долей мезопор от общего объема пор носителя 92% и удельной площадью поверхности 280 м2/г, получают многократной пропиткой носителя водным раствором прекурсора никеля - нитрата никеля, при этом каждую стадию пропитки проводят при предварительном вакуумировании носителя/прекурсора катализатора до остаточного вакуума 2 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 75°С в течение 0,5 ч в избыточном по сравнению с объемом пор носителя объеме раствора нитрата никеля с последующей фильтрацией раствора под вакуумом с остаточным давлением 2 кПа, сушкой прекурсора катализатора при 100°С в течение 8 ч и его прокаливанием при 350°С в течение 12 ч после каждой стадии нанесения активного компонента, а носитель получают путем растворения изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешиванием полученной смеси в течение 3 ч при температуре 80°С до образования геля, который сушат при температуре 95°С в течение 6 ч, а затем прокаливают при температуре 500°С в течение 4 ч, причем мольное соотношение компонентов в растворе находится в пределах: Аl(ОС3Н7)3: i-С3Н7ОН: NH4OH=1:1,5:1.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,4 масс. %. Степень гидрирования олефинов составляет 96%.

Пример 3.

Катализатор состава 60 масс. % Ni и 40 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 7 нм, общим объемом пор 0,85 см3/г, объемом мезопор 0,77 см3/г, долей мезопор от общего объема пор носителя 90% и удельной площадью поверхности 297 м2/г, получают многократной пропиткой носителя водным раствором прекурсора никеля - нитрата никеля, при этом каждую стадию пропитки проводят при предварительном вакуумировании носителя/прекурсора катализатора до остаточного вакуума 3 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 80°С в течение 0,2 ч в избыточном по сравнению с объемом пор носителя объеме раствора нитрата никеля с последующей фильтрацией раствора под вакуумом с остаточным давлением 3 кПа, сушкой прекурсора катализатора при 110°С в течение 6 ч и его прокаливанием при 400°С в течение 12 ч после каждой стадии нанесения активного компонента, а носитель получают путем растворения изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешиванием полученной смеси в течение 4 ч при температуре 50°С до образования геля, который сушат при температуре 80°С в течение 8 ч, а затем прокаливают при температуре 600°С в течение 8 ч, причем мольное соотношение компонентов в растворе находится в пределах: Аl(ОС3Н7)3: i-С3Н7ОН: NH4OH=1:4,5:3,0.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,1 масс. %. Степень гидрирования олефинов составляет 99%.

Пример 4.

Катализатор состава 57 масс. % Ni и 43 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 5 нм, общим объемом пор 0,91 см3/г, объемом мезопор 0,84 см3/г, долей мезопор от общего объема пор носителя 92% и удельной площадью поверхности 312 м2/г, получают многократной пропиткой носителя водным раствором прекурсора никеля - нитрата никеля, при этом каждую стадию пропитки проводят при предварительном вакуумировании носителя/прекурсора катализатора до остаточного вакуума 2 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 70°С в течение 1 ч в избыточном по сравнению с объемом пор носителя объеме раствора нитрата никеля с последующей фильтрацией раствора под вакуумом с остаточным давлением 2 кПа, сушкой прекурсора катализатора при 120°С в течение 6 ч и его прокаливанием при 500°С в течение 5 ч после каждой стадии нанесения активного компонента, а носитель получают путем растворения изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешиванием полученной смеси в течение 4 ч при температуре 65°С до образования геля, который сушат при температуре 105°С в течение 6 ч, а затем прокаливают при температуре 500°С в течение 12 ч, причем мольное соотношение компонентов в растворе находится в пределах: Ад(ОС3Н7)3: i-С3Н7ОН: NH4OH=1:2,5:1,0.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,2 масс. %. Степень гидрирования олефинов составляет 98%.

Пример 5.

Катализатор состава 59 масс. % Ni и 41 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 6 нм, общим объемом пор 0,87 см3/г, объемом мезопор 0,79 см3/г, долей мезопор от общего объема пор носителя 91% и удельной площадью поверхности 320 м2/г, получают многократной пропиткой носителя водным раствором прекурсора никеля - нитрата никеля, при этом каждую стадию пропитки проводят при предварительном вакуумировании носителя/прекурсора катализатора до остаточного вакуума 2 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 50°С в течение 3 ч в избыточном по сравнению с объемом пор носителя объеме раствора нитрата никеля с последующей фильтрацией раствора под вакуумом с остаточным давлением 2 кПа, сушкой прекурсора катализатора при 80°С в течение 12 ч и его прокаливанием при 450°С в течение 24 ч после каждой стадии нанесения активного компонента, а носитель получают путем растворения изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешиванием полученной смеси в течение 1 ч при температуре 70°С до образования геля, который сушат при температуре 110°С в течение 6 ч, а затем прокаливают при температуре 550°С в течение 5 ч, причем мольное соотношение компонентов в растворе находится в пределах: Аl(ОС3Н7)3: i-С3Н7ОН: NH4OH=1:2,0:1,5.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,2 масс. %. Степень гидрирования олефинов составляет 98%.

Пример 6.

Катализатор состава 47 масс. % Ni и 53 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 4 нм, общим объемом пор 0,95 см3/г, объемом мезопор 0,86 см3/г, долей мезопор от общего объема пор носителя 90% и удельной площадью поверхности 301 м2/г, получают многократной пропиткой носителя водным раствором прекурсора никеля - нитрата никеля, при этом каждую стадию пропитки проводят при предварительном вакуумировании носителя/прекурсора катализатора до остаточного вакуума 3 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 60°С в течение 2 ч в избыточном по сравнению с объемом пор носителя объеме раствора нитрата никеля с последующей фильтрацией раствора под вакуумом с остаточным давлением 3 кПа, сушкой прекурсора катализатора при 90°С в течение 12 ч и его прокаливанием при 450°С в течение 2 ч после каждой стадии нанесения активного компонента, а носитель получают путем растворения изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешиванием полученной смеси в течение 2 ч при температуре 75°С до образования геля, который сушат при температуре 105°С в течение 4 ч, а затем прокаливают при температуре 550°С в течение 4 ч, причем мольное соотношение компонентов в растворе находится в пределах: Аl(ОС3Н7)3: i-С3Н7ОН: NH4OH=1:2,0:1,5.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,3 масс. %. Степень гидрирования олефинов составляет 97%.

Пример 7.

Катализатор состава 44 масс. % Ni и 56 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 3 нм, общим объемом пор 0,85 см3/г, объемом мезопор 0,80 см3/г, долей мезопор от общего объема пор носителя 94% и удельной площадью поверхности 304 м /г, получают соосаждением нитрата никеля из основного раствора, имеющего рН 9 и содержащего, масс %: 4,0 аммиака, 28,0 нитрата никеля и воду, и носителя, при массовом соотношении носитель: никель 1,1 в процессе перемешивания при температуре 70°С с последующим отделением прекурсора фильтрацией избыточного раствора под вакуумом с остаточным давлением 2,5 кПа, который затем сушат при температуре 120°С в течение 5 ч и прокаливают при температуре 400°С в течение 3 ч.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,1 масс. %. Степень гидрирования олефинов составляет 99%.

Пример 8.

Катализатор состава 54 масс. % Ni и 46 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 4 нм, общим объемом пор 0,95 см3/г, объемом мезопор 0,90 см3/г, долей мезопор от общего объема пор носителя 95% и удельной площадью поверхности 295 м2/г, получают соосаждением нитрата никеля из основного раствора, имеющего рН 9 и содержащего, масс %: 5,0 аммиака, 30,0 нитрата никеля и воду, и носителя, при массовом соотношении носитель: никель 0,9 в процессе перемешивания при температуре 60°С с последующим отделением прекурсора фильтрацией избыточного раствора под вакуумом с остаточным давлением 2 кПа, который затем сушат при температуре 140°С в течение 4 ч и прокаливают при температуре 450°С в течение 4 ч.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,2 масс. %. Степень гидрирования олефинов составляет 98%.

Пример 9.

Катализатор состава 47 масс. % Ni и 53 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 7 нм, общим объемом пор 0,98 см3/г, объемом мезопор 0,90 см3/г, долей мезопор от общего объема пор носителя 92% и удельной площадью поверхности 303 м2/г, получают соосаждением нитрата никеля из основного раствора, имеющего рН 8 и содержащего, масс %: 1,0 аммиака, 30,0 нитрата никеля и воду, и носителя, при массовом соотношении носитель: никель 1,15 в процессе перемешивания при температуре 50°С с последующим отделением прекурсора фильтрацией избыточного раствора под вакуумом с остаточным давлением 3 кПа, который затем сушат при температуре 100°С в течение 8 ч и прокаливают при температуре 450°С в течение 5 ч.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,4 масс. %. Степень гидрирования олефинов составляет 96%.

Пример 10.

Катализатор состава 41 масс. % Ni и 59 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 5 нм, общим объемом пор 0,88 см3/г, объемом мезопор 0,82 см3/г, долей мезопор от общего объема пор носителя 93% и удельной площадью поверхности 311 м2/г, получают соосаждением нитрата никеля из основного раствора, имеющего рН 8 и содержащего, масс %: 2,0 аммиака, 25,0 нитрата никеля и воду, и носителя, при массовом соотношении носитель: никель 1,2 в процессе перемешивания при температуре 80°С с последующим отделением прекурсора фильтрацией избыточного раствора под вакуумом с остаточным давлением 3 кПа, который затем сушат при температуре 110°С в течение 6 ч и прокаливают при температуре 350°С в течение 12 ч.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,3 масс. %. Степень гидрирования олефинов составляет 97%.

Пример 11.

Катализатор состава 51 масс. % Ni и 49 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 5 нм, общим объемом пор 0,89 см3 /г, объемом мезопор 0,81 см3/г, долей мезопор от общего объема пор носителя 91% и удельной площадью поверхности 280 м2/г, получают соосаждением нитрата никеля из основного раствора, имеющего рН 9 и содержащего, масс %: 5,0 аммиака, 30,0 нитрата никеля и воду, и носителя, при массовом соотношении носитель: никель 1,0 в процессе перемешивания при температуре 70°С с последующим отделением прекурсора фильтрацией избыточного раствора под вакуумом с остаточным давлением 2 кПа, который затем сушат при температуре 110°С в течение 6 ч и прокаливают при температуре 500°С в течение 1 ч.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,2 масс. %. Степень гидрирования олефинов составляет 98%.

Пример 12.

Катализатор состава 60 масс. % Ni и 40 масс. % носителя, представляющего собой мезопористый оксид алюминия со средним размером частиц 6 нм, общим объемом пор 0,97 см3 /г, объемом мезопор 0,87 см3/г, долей мезопор от общего объема пор носителя 90% и удельной площадью поверхности 313 м2/г, получают соосаждением нитрата никеля из основного раствора, имеющего рН 8 и содержащего, масс %: 4,0 аммиака, 35,0 нитрата никеля и воду, и носителя, при массовом соотношении носитель: никель 0,8 в процессе перемешивания при температуре 65°С с последующим отделением прекурсора фильтрацией избыточного раствора под вакуумом с остаточным давлением 2 кПа, который затем сушат при температуре 110°С в течение 6 ч и прокаливают при температуре 450°С в течение 6 ч.

Гидрирование олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша в количестве 10 масс. %, проводили пропусканием потока синтетических углеводородов через неподвижный слой катализатора в токе газа, содержащего 31,5 об. % СО, 63 об. % Н2 и 5,5 об. % N2, при 260°С, 20 атм, объемной скорости газа гидрирования 900 ч-1 и объемном расходе синтетических углеводородов 2,4 ч-1.

Синтетическая нефть, полученная после гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, характеризуется остаточным содержанием олефинов 0,1 масс. %. Степень гидрирования олефинов составляет 99%.

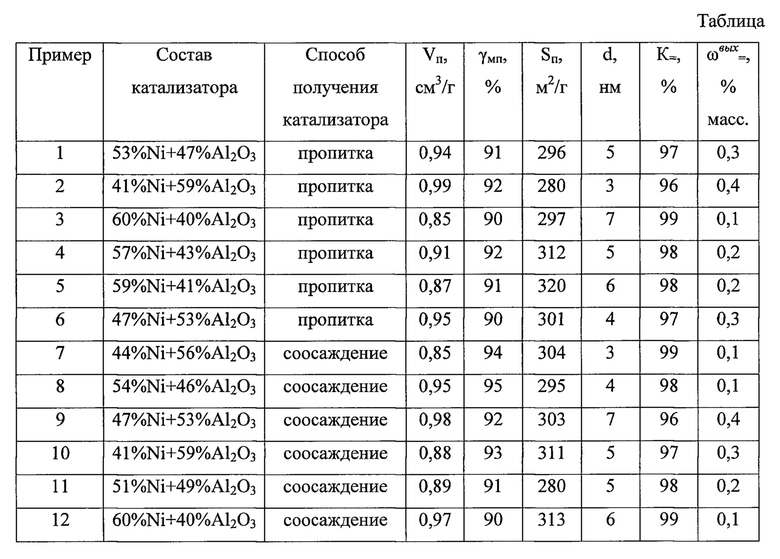

В таблице приведены показатели предлагаемых в данном изобретении катализаторов в процессе гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, в токе СО-содержащего газа.

Предлагаемые в данном изобретении катализатор и способы его получения обеспечивают высокую эффективность в процессе гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, в токе СО-содержащего газа, позволяя достигать степени гидрирования не менее 96% при остаточном содержании олефинов не более 0,4 мас. %.

Катализаторы, полученные в соответствии с описываемым способом, являются более эффективными для осуществления процесса гидрирования олефинов, содержащихся в смеси синтетических углеводородов процесса Фишера-Тропша, в токе СО-содержащего газа по сравнению с известными в технике катализаторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения синтетических легких олефинов C-C из синтез-газа и способ его получения | 2018 |

|

RU2679801C1 |

| Катализатор для получения синтетических углеводородов с высоким содержанием изоалканов и способ его получения | 2017 |

|

RU2672357C1 |

| Катализатор для осуществления процесса Фишера-Тропша в компактном варианте и способ его получения (варианты) | 2015 |

|

RU2610526C2 |

| Способ облагораживания синтетических углеводородов Фишера-Тропша с получением продукта, пригодного для производства дизельного топлива | 2024 |

|

RU2834413C1 |

| Способ получения синтетической нефти | 2017 |

|

RU2656601C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| МЕЗОПОРИСТЫЕ МАТЕРИАЛЫ С АКТИВНЫМИ МЕТАЛЛАМИ | 2003 |

|

RU2334554C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| МЕЗОПОРИСТЫЙ БИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША | 2022 |

|

RU2799070C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ, ОБОГАЩЕННОЙ ИЗОПАРАФИНАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2524217C2 |

Изобретение относится к катализатору гидрирования олефинов в процессе получения синтетической нефти. Заявляется катализатор, содержащий 41-60 мас.% никеля от массы прокаленного катализатора и носитель, представляющий собой мезопористый оксид алюминия со средним размером частиц 3-7 нм, общим объемом пор не менее 0,85 см3/г, долей мезопор не менее 90% и удельной площадью поверхности не менее 280 м2/г. Изобретение также относится к способам (вариантам) получения описанного выше катализатора. Технический результат заключается в повышении степени гидрирования олефинов, содержащихся в составе синтетических углеводородов процесса Фишера-Тропша, более 96%. 3 н.п. ф-лы, 1 табл., 12 пр.

1. Катализатор гидрирования олефинов в процессе получения синтетической нефти, содержащий 41-60 мас.% никеля от массы прокаленного катализатора и носитель, представляющий собой мезопористый оксид алюминия со средним размером частиц 3-7 нм, общим объемом пор не менее 0,85 см3/г, долей мезопор не менее 90% и удельной площадью поверхности не менее 280 м2/г.

2. Способ получения катализатора по п. 1, заключающийся в многократной пропитке носителя водным раствором нитрата никеля, причем перед каждой стадией пропитки носитель вакуумируют до остаточного вакуума не выше 3 кПа, а пропитку осуществляют перемешиванием в избыточном по отношению к объему пор носителя объеме раствора нитрата никеля при температуре 50-80°С в течение 0,2-3 ч с последующей фильтрацией раствора под вакуумом с остаточным давлением не выше 3 кПа, сушкой прекурсора катализатора при 80-120°С в течение 6-12 ч и его прокаливанием при 350-500°С в течение 2-24 ч после каждой стадии нанесения активного компонента, при этом носитель получают путем растворения изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония перемешиванием полученной смеси в течение 1-4 ч при температуре 50-80°С до образования геля, который сушат при температуре 80-110°С в течение 4-8 ч, а затем прокаливают при температуре 500-600°С в течение 4-12 ч, причем мольное соотношение компонентов в растворе находится в пределах: Al(ОС3Н7)3:i-C3H7OH:NH4OH=1:1,5 - 4,5:1,0 - 3,0.

3. Способ получения катализатора по п. 1, включающий соосаждение нитрата никеля из основного раствора, имеющего рН 8-9 и содержащего, мас.%: 1,0-5,0 аммиака, 25,0-35,0 нитрата никеля и воду, и носителя, при массовом соотношении носитель: никель от 0,8 до 1,2 в процессе перемешивания при температуре 50-80°С с последующим отделением прекурсора фильтрацией избыточного раствора под вакуумом с остаточным давлением не выше 3 кПа, который затем сушат при температуре 100-140°С в течение 4-8 ч и прокаливают при температуре 350-500°С в течение 1-12 ч.

| US 6037510 А1, 14.03.2000 | |||

| CN 102218323 А, 19.10.2011 | |||

| CN 105771983 А, 20.07.2016 | |||

| US 5393409 А1, 28.02.1995 | |||

| КАТАЛИЗАТОРЫ ГИДРОКРЕКИНГА ДЛЯ ВАКУУМНОЙ ГАЗОЙЛЕВОЙ И ДЕМЕТАЛЛИЗИРОВАННОЙ СМЕСИ | 2005 |

|

RU2416462C2 |

Авторы

Даты

2018-11-13—Публикация

2017-08-08—Подача