Изобретение относится к нефтехимии, газохимии, углехимии и касается синтеза Фишера-Тропша, в частности, способа синтеза катализатора для получения по методу Фишера-Тропша синтетических углеводородов с повышенным содержанием легких олефинов С2-С4.

Традиционным способом получения легких олефинов является каталитический крекинг нефти. Однако ограниченная доступность и высокая стоимость нефтяных ресурсов заставляют искать новые способы получения легких олефинов.

Известен способ приготовления катализатора для получения олефинов из синтез-газа через стадию получения метанола или диметилового эфира, в котором активным металлом является металл VIIIB группы и в качестве носителя используют цеолиты. Конверсия кислородсодержащих соединений в легкие олефины протекает в температурном диапазоне 400-520°С. СА 2228738, опубл. 26.09.2006.

Недостатком такой технологии является многоступенчатость процесса - получение сначала метанола или диметилового эфира из синтез-газа и последующая конверсия оксигенатов в легкие олефины, а также высокие температуры, необходимые для получения легких олефинов.

В US 4508846 А, опубл. 02.04.1985, описан способ приготовления катализатора синтеза легких олефинов из синтез-газа по методу Фишера-Тропша. Катализатор готовят осаждением карбонила рутения на носитель, содержащий оксид церия.

Недостатком данного способа является высокая стоимость активного металла в данном катализаторе, что повышает капиталоемкость процесса.

Известен способ приготовления катализатора синтеза легких олефинов методом соосаждения, который раскрывается в US 4199523, опубл. 22.04.1980. Катализатор содержит 60% железа и промоторы, такие как медь, серебро или щелочные металлы. В качестве модификаторов используют оксид цинка, оксид марганца, оксид церия, оксид ванадия и оксид хрома.

Недостатком описанного способа является использование катализатора с высоким содержанием активного металла (60%) и высокие температуры синтеза (до 370°С), требуемые для проявления высокой активности катализатора.

Также известен способ приготовления катализатора прямой конверсии синтез-газа в низшие олефины по методу Фишера-Тропша методом пропитки носителя, в качестве которого используют силикалит. Пропитку осуществляют раствором нитратов железа и калия. Содержание железа составляет от 5 до 25 масс %, содержание калия - не менее 0,2 масс %. US 4340503 А, опубл. 20.07 1982.

Недостатком данного способа является необходимость применения синтез-газа с низким модулем (0,9-1,3), получение которого не реализовано в промышленных масштабах. Также недостатком монометаллических железных катализаторов синтеза Фишера-Тропша является их быстрая дезактивация.

Наиболее близким к заявленному изобретению является способ синтеза катализатора для получения легких олефинов из синтез-газа. Катализатор включает мезопористый силикат с размером мезопор менее 5 нм, в качестве носителя и один или два активных металла -кобальт и железо - в количестве 5-30 масс %, а также промоторы - Mn, Mg, Zn, Cu или их оксиды в количестве 1-20 масс %, и второй промотор - оксид или гидроксид щелочных металлов - K, Na, Rb и Cs. Катализатор готовят методом пропитки носителя с последующей сушкой при температуре 80-140°С и прокаливанием при температуре 400-800°С. Получение легких олефинов с использованием данного катализатора предлагается проводить в реакторе со стационарным псевдоожиженным слоем катализатора при температуре 250-350°С, давлении 0,5-2,5 МПа, объемной скорости синтез-газа 1000-4000 ч-1 и соотношении Н2/СО, равном 1,5. При этом предлагаемые катализаторы в указанных условиях позволяют достигать конверсии СО более 96% при селективности в отношении образования легких олефинов С2-С4 более 60%. Для биметаллических кобальт-железных катализаторов, описанных в примерах 3 и 7 патента, показатели в процессе Фишера-Тропша составляют: конверсия СО - 96,7 и 97,1%, селективность по олефинам С2-С4 - 95 и 66% при объемной скорости синтез-газа 1000 и 3500 ч-1, соответственно. CN 103521240 В, опубл. 17.06.2015.

Недостатками катализатора являются невысокий размер мезопор (менее 5 нм), что накладывает диффузионные ограничения, вызывает затруднения при транспорте высокомолекулярных углеводородов из пор и приводит к интенсификации вторичных реакций с участием реакционноспособных легких олефинов, являющихся целевым продуктом процесса. Другим недостатком является присутствие в составе катализатора щелочных металлов, что обычно приводит к повышению метанобразования и быстрой дезактивации катализатора. Высокая конверсия СО в присутствии предлагаемых катализаторов свидетельствует об их нестабильной работе и высокой вероятности их быстрой дезактивации. Полученные показатели работы предлагаемых катализаторов в реакторе с неподвижным псевдоожиженным слоем соответствуют производительности, например, для двух биметаллических кобальт-железных образцов, не более 60 кг/м3⋅ч. Кроме того, проведение процесса синтеза в реакторе со стационарным псевдоожиженным слоем приводит к истиранию катализатора и значительному снижению его активности.

Техническая задача данной группы изобретений заключается в разработке катализатора для синтеза легких олефинов С2-С4 по методу Фишера-Тропша с высокой производительностью и способа его получения.

Технический результат от реализации данного изобретения заключается в достижении производительности разработанного катализатора по легким олефинам С2-С4, полученным из синтез-газа по методу Фишера-Тропша, более 80 кг/м3кат⋅ч.

Технический результат от реализации заявленной группы изобретений достигается тем, что катализатор для получения легких олефинов С2-С4 по методу Фишера-Тропша, содержащий кобальт и железо на мезопористом носителе, согласно изобретению, содержит мезопористый носитель, представляющий собой мезопористый оксид алюминия со средним диаметром пор 6-12 нм, общим объемом пор 0,85-1,10 см3/г, долей мезопор не менее 90% и удельной площадью поверхности 250-315 м2/г, а массовое отношение кобальт : железо в прокаленном катализаторе находится в пределах 1,0-9,0 и получен способом, заключающимся в одностадийной или многостадийной раздельной пропитке мезопористого носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 6-12 нм, общим объемом пор 0,85-1,10 см3/г, долей мезопор не менее 90% и удельной площадью поверхности 250-315 м2/г, водными растворами прекурсоров активных соединений кобальта и железа - нитратов кобальта и железа, причем каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 1,0-2,5 кПа и при перемешивании носителя или прекурсора катализатора при температуре 60-80°С в течение 0,5-4 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных соединений с последующей фильтрацией раствора под вакуумом с остаточным давлением 1,0-2,5 кПа, сушат прекурсор катализатора при температуре 40-90°С в течение 3-8 ч и прокаливают его при температуре 300-450°С в течение 3-12 ч после каждой стадии нанесения активного соединения, причем мезопористый носитель получают растворением изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 5-8 ч при температуре 80-90°С до образования геля при мольном отношении компонентов в растворе Al(i-ОС3Н7)3:i-С3Н7ОН:NH4OH=1:1,0-4,0:1,5-2,5, который сушат при температуре 95-110°С в течение 1-4 ч, а затем прокаливают при температуре 400-500°С в течение 1-4 ч.

Указанные отличительные признаки существенны.

Установлено, что наличие мезопористой структуры носителя катализатора для синтеза Фишера-Тропша со средним диаметром мезопор 6-12 нм облегчает транспорт из пор как высокомолекулярных, так и легких синтетических углеводородов, и позволяет снизить время контакта первичных углеводородов с активными центрами катализатора, на которых могут протекать вторичные реакции гидрирования легких олефинов. С повышением объемной скорости происходит интенсификация образования синтетических углеводородов, что вызывает еще большие диффузионные затруднения в микропорах. Поэтому при высоких объемных скоростях (более 5000 ч-1) эффект от наличия мезопор в носителе (лучшая транспортная функция) становится более явным и позволяет получать синтетические легкие олефины С2-С4 с высокой производительностью. Предварительное вакуумирование носителя или прекурсора катализатора обеспечивает максимальное проникновение раствора прекурсора катализатора в поры и равномерное его распределение на поверхности.

Полученный описанным выше способом биметаллический катализатор имеет суммарное содержание кобальта и железа в прокаленном катализаторе 6-30 масс % при массовом отношении кобальт : железо 1,0-9,0.

Структурные характеристики мезопористого оксида алюминия (общий объем пор (Vп, см3/г), доля мезопор (γмп, %), удельная площадь поверхности (Sп, м2/г)) могут быть определены любым из известных в технике методов, например, методом азотной порометрии.

Содержание железа и кобальта может быть определено любым известным способом, например, методом индуктивно связанной плазмы - атомно-электронной спектроскопии.

Перед проведением процесса получения синтетических легких олефинов С2-С4 из синтез-газа катализатор активируют.

Процесс получения синтетических легких олефинов С2-С4 из синтез-газа в присутствии этого катализатора проводят в реакторе с неподвижным слоем катализатора при температуре 240-280°С, давлении 0,5-2,0 МПа, при объемной скорости 5000-10000 ч-1. В качестве сырья процесса Фишера-Тропша используют синтез-газ с соотношением Н2/СО от 1,9 до 2,2.

Исследование катализаторов в процессе получения синтетических легких олефинов С2-С4 из синтез-газа проводили пропусканием синтез-газа через неподвижный слой катализатора, загруженного в реактор. Эффективность работы катализатора оценивали по производительности по легким олефинам С2-С4 с 1 м3 катализатора в час.

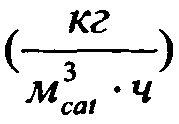

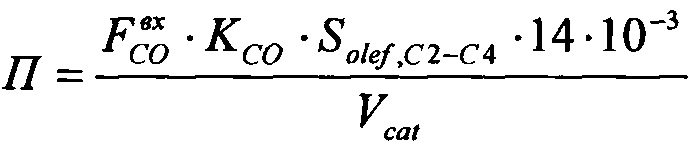

Производительность по олефинам С2-С4  рассчитывается по следующей формуле:

рассчитывается по следующей формуле:

, где

, где

Vcat - объем катализатора, м3;

14⋅10-3 - молярная масса фрагмента СН2, кг/моль.

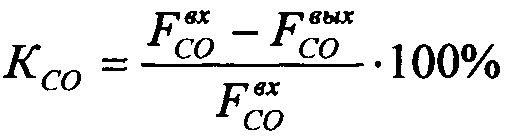

Расчет конверсии СО (КСО) осуществляется по следующей формуле:

, где

, где

- мольный поток моноксида углерода на входе в реактор, моль/ч;

- мольный поток моноксида углерода на входе в реактор, моль/ч;

- мольный поток моноксида углерода на выходе из реактора, моль/ч;

- мольный поток моноксида углерода на выходе из реактора, моль/ч;

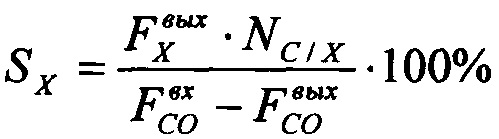

Селективности по индивидуальным продуктам синтеза (этилен, пропилен, бутены) рассчитываются по формуле:

, где

, где

SX - селективность по компоненту X;

- мольный поток компонента газовой смеси Х на выходе из реактора, моль/ч;

- мольный поток компонента газовой смеси Х на выходе из реактора, моль/ч;

NC/X - число атомов углерода в компоненте X;

Селективность по олефинам С2-С4 (Solef,C2-C4) рассчитывается как сумма селективностей по олефинам С2, С3 и С4:

Solef,C2-C4=SC2H4+SC3H6+SC4H8

Определение содержания исходных и образующихся веществ в отходящих из реактора синтеза Фишера-Тропша газах может осуществляться любым известным способом, например, методом газовой или газо-жидкостной хроматографии.

Способ реализуют в соответствии со следующими примерами.

Пример 1

Катализатор состава 11 масс % Со, 9 масс % Fe и 80 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 6,5 нм, общим объемом пор 0,97 см3/г, объемом мезопор 0,88 см3/г, долей мезопор от общего объема пор носителя 91% и удельной площадью поверхности 266 м2/г, получают двухкратной последовательной раздельной пропиткой носителя. На первой стадии пропитку ведут водным раствором прекурсора кобальта - нитрата кобальта, а на второй стадии водным раствором прекурсора железа - нитрата железа. Каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 2 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 65°С в течение 1 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов с последующей фильтрацией раствора под вакуумом с остаточным давлением 2 кПа. Прекурсор катализатора сушат при температуре 105°С в течение 8 ч и прокаливают при температуре 450°С в течение 6 ч после каждой стадии нанесения активного компонента. Носитель получают растворением изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 8 ч при температуре 80°С до образования геля, причем мольное отношение компонентов в растворе находится в пределах: Al(i-ОС3Н7)3: i-C3H7OH: NH4OH=1:2:1,5. Полученный гель сушат при температуре 110°С в течение 4 ч, а затем прокаливают при температуре 450°С в течение 3 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 10000 ч-1, соотношении Н2/СО 1,9, 280°С, 0,5 МПа были получены синтетические олефины С2-С4 с производительностью 193,4 кг/м3кат⋅ч.

Пример 2

Катализатор состава 3 масс % Со, 3 масс % Fe и 94 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 7,8 нм, общим объемом пор 0,85 см3/г, объемом мезопор 0,77 см3/г, долей мезопор от общего объема пор носителя 90% и удельной площадью поверхности 282 м2/г, получают однократной совместной пропиткой носителя водным раствором прекурсоров кобальта и железа - нитратов кобальта и железа, соответственно. Пропитку проводят после вакуумирования носителя до остаточного вакуума 2,5 кПа и при перемешивании носителя при температуре 80°С в течение 2 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов с последующей фильтрацией раствора под вакуумом с остаточным давлением 2,5 кПа. Затем прекурсор катализатора сушат при температуре 120°С в течение 4 ч и прокаливают при температуре 350°С в течение 3 ч. Носитель получают путем растворения изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 6 ч при температуре 86°С до образования геля. Мольное отношение компонентов в растворе находится в пределах: Al(i-ОС3Н7)3: i-C3H7OH: NH4OH=1:3,0:2,0. Сушку геля ведут при температуре 100°С в течение 2 ч, а затем прокаливают при температуре 500°С в течение 1 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 6000 ч-1, соотношении Н2/СО 2,0, температуре 270°С, давлении 1,0 МПа были получены синтетические олефины С2-С4 с производительностью 80,7 кг/м3кат⋅ч.

Пример 3

Катализатор состава 27 масс % Со, 3 масс % Fe и 70 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 9,9 нм, общим объемом пор 1,08 см3/г, объемом мезопор 1,00 см3/г, долей мезопор от общего объема пор носителя 93% и удельной площадью поверхности 311 м2/г, получают трехкратной последовательной раздельной пропиткой носителя. На первой стадии - водным раствором прекурсора железа - нитрата железа, на второй и третьей стадиях водным раствором прекурсора кобальта - нитрата кобальта. Каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 1 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 60°С в течение 3 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов. Раствор фильтруют под вакуумом с остаточным давлением 1 кПа с последующей сушкой прекурсора катализатора при температуре 95°С в течение 3 ч и его прокаливанием при температуре 420°С в течение 8 ч после каждой стадии нанесения активного компонента. Носитель получают растворяя изопропоксид алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 5 ч при температуре 88°С до образования геля. Мольное отношение компонентов в растворе находится в пределах: Al(i-OC3H7)3: i-С3Н7ОН: NH4OH=1:2,5:1,5. Полученный гель сушат при температуре 95°С в течение 3 ч, а затем прокаливают при температуре 400°С в течение 2 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 10000 ч-1, соотношении Н2/СО 2,2, температуре 280°С, давлении 1,0 МПа были получены синтетические олефины С2-С4 с производительностью 218,6 кг/м3кат⋅ч.

Пример 4

Катализатор состава 12 масс % Со, 8 масс % Fe и 80 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 8,2 нм, общим объемом пор 1,01 см3/г, объемом мезопор 0,97 см3/г, долей мезопор от общего объема пор носителя 96% и удельной площадью поверхности 277 м2/г, получают двухкратной последовательной раздельной пропиткой носителя. На первой стадии водным раствором прекурсора кобальта - нитрата кобальта, а на второй стадии водным раствором прекурсора железа - нитрата железа, при этом каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 1,5 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 75°С в течение 0,5 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов. Раствор фильтруют под вакуумом с остаточным давлением 1,5 кП с последующей сушкой прекурсора катализатора при температуре 100°С в течение 6 ч и его прокаливанием при температуре 300°С в течение 12 ч после каждой стадии нанесения активного компонента. Носитель получают растворяя изопропоксид алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 6 ч при температуре 90°С до образования геля, причем мольное отношение компонентов в растворе находится в пределах: Al(i-ОС3Н7)3: i-С3Н7ОН: NH4OH=1:1,5:1,5. Полученный гель сушат при температуре 105°С в течение 2 ч, а затем прокаливают при температуре 420°С в течение 4 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 8000 ч-1, соотношении Н2/СО 1,9, температуре 240°С, давлении 2,0 МПа были получены синтетические олефины С2-С4 с производительностью 134,2 кг/м3кат⋅ч.

Пример 5

Катализатор состава 15 масс % Со, 5 масс % Fe и 80 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 6,0 нм, общим объемом пор 0,89 см3/г, объемом мезопор 0,86 см3/г, долей мезопор от общего объема пор носителя 97% и удельной площадью поверхности 250 м2/г, получают двухкратной последовательной раздельной пропиткой носителя. На первой стадии пропитку ведут водным раствором прекурсора кобальта - нитрата кобальта, - и на второй стадии водным раствором прекурсора железа - нитрата железа. Каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 2,5 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 75°С в течение 4 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов. Раствор фильтруют под вакуумом с остаточным давлением 2,5 кП, сушат прекурсор катализатора при температуре 135°С в течение 5 ч и прокаливают при температуре 380°С в течение 4 ч после каждой стадии нанесения активного компонента. Носитель получают растворяя изопропоксид алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 7 ч при температуре 85°С до образования геля, причем мольное отношение компонентов в растворе находится в пределах: Al(i-ОС3Н7)3: i-С3Н7ОН: NH4OH=1:4,0:2,5. Полученный гель сушат при температуре 105°С в течение 1 ч, а затем прокаливают при температуре 440°С в течение 2 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 5000 ч-1, соотношении Н2/СО 2,0, температуре 260°С, давлении 1,0 МПа были получены синтетические олефины С2-С4 с производительностью 86,7 кг/м3кат⋅ч.

Пример 6

Катализатор состава 25 масс % Со, 5 масс % Fe и 70 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 11,0 нм, общим объемом пор 1,10 см3/г, объемом мезопор 0,99 см3/г, долей мезопор от общего объема пор носителя 90% и удельной площадью поверхности 296 м2/г, получают трехкратной последовательной раздельной пропиткой носителя. На первой и второй стадии пропитку ведут водным раствором прекурсора кобальта - нитрата кобальта, - и на третьей стадии водным раствором прекурсора железа - нитрата железа. Каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 1,5 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 70°С в течение 2,5 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов. Раствор фильтруют под вакуумом с остаточным давлением 1,5 кПа, сушат прекурсор катализатора при температуре 110°С в течение 8 ч и прокаливают при температуре 400°С в течение 6 ч после каждой стадии нанесения активного компонента. Носитель получают растворением изопропоксид алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 6 ч при температуре 85°С до образования геля, причем мольное отношение компонентов в растворе находится в пределах: Al(i-ОС3Н7)3: i-C3H7OH: NH4OH=1:3,5:2,0. Полученный гель сушат при температуре 100°С в течение 2 ч, а затем прокаливают при температуре 480°С в течение 2 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 10000 ч-1, соотношении Н2/СО 2,2, температуре 275°С, давлении 1,5 МПа были получены синтетические олефины С2-С4 с производительностью 188,6 кг/м3кат⋅ч.

Пример 7

Катализатор состава 10 масс % Со, 10 масс % Fe и 80 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 12,0 нм, общим объемом пор 0,90 см3/г, объемом мезопор 0,85 см3/г, долей мезопор от общего объема пор носителя 94% и удельной площадью поверхности 315 м2/г, получают двукратной совместной пропиткой носителя водным раствором прекурсоров кобальта и железа - нитратов кобальта и железа, соответственно. Каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 1,0 кПа и при перемешивании носителя или прекурсора при температуре 65°С в течение 3 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов. Раствор фильтруют под вакуумом с остаточным давлением 1,0 кПа, сушат прекурсор катализатора при температуре 140°С в течение 7 ч и прокаливают при температуре 370°С в течение 5 ч. Носитель получают растворением изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 5 ч при температуре 90°С до образования геля, причем мольное отношение компонентов в растворе находится в пределах: Al(i-ОС3Н7)3: i-С3Н7ОН: NH4OH=1:1,0:2,5. Полученный гель сушат при температуре 105°С в течение 2 ч, а затем прокаливают при температуре 450°С в течение 3 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 7000 ч-1, соотношении Н2/СО 2,2, температуре 265°С, давлении 0,5 МПа были получены синтетические олефины С2-С4 с производительностью 116,0 кг/м3кат⋅ч.

Пример 8

Катализатор состава 14 масс % Со, 2 масс % Fe и 84 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 10,2 нм, общим объемом пор 1,00 см3/г, объемом мезопор 0,99 см3/г, долей мезопор от общего объема пор носителя 99% и удельной площадью поверхности 271 м2/г, получают трехкратной последовательной раздельной пропиткой носителя. На первой стадии пропитывают водным раствором прекурсора железа - нитрата железа, - на второй и третьей стадиях водным раствором прекурсора кобальта - нитрата кобальта. Каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 1 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 70°С в течение 2 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов. Раствор фильтруют под вакуумом с остаточным давлением 1 кПа, сушат прекурсор катализатора при температуре 90°С в течение 5 ч и прокаливают его при температуре 440°С в течение 8 ч после каждой стадии нанесения активного компонента. Носитель получают растворением изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 5 ч при температуре 82°С до образования геля, причем мольное отношение компонентов в растворе находится в пределах: Al(i-ОС3Н7)3: i-С3Н7ОН: NH4OH=1. Полученный гель сушат при температуре 100°С в течение 3 ч, а затем прокаливают при температуре 400°С в течение 2 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 9000 ч-1, соотношении Н2/СО 2,0, температуре 250°С, давлении 1,0 МПа были получены синтетические олефины С2-С4 с производительностью 124,2 кг/м3кат⋅ч.

Пример 9

Катализатор состава 24 масс % Со, 4 масс % Fe и 72 масс % носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 11,4 нм, общим объемом пор 0,96 см3/г, объемом мезопор 0,96 см3/г, долей мезопор от общего объема пор носителя 100% и удельной площадью поверхности 294 м2/г, получают четырехкратной последовательной раздельной пропиткой носителя. На первой, второй и третьей стадиях пропитку ведут водным раствором прекурсора кобальта - нитрата кобальта, а на четвертой стадии водным раствором прекурсора железа - нитрата железа. Каждую стадию пропитки проводят после вакуумирования носителя или прекурсора катализатора до остаточного вакуума 2,0 кПа и при перемешивании носителя или прекурсора катализатора на каждой стадии пропитки при температуре 60°С в течение 1,5 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных компонентов. Раствор фильтруют под вакуумом с остаточным давлением 2,0 кПа, сушат прекурсор катализатора при температуре 125°С в течение 6 ч и прокаливают при температуре 360°С в течение 10 ч после каждой стадии нанесения активного компонента. Носитель получают растворением изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 7 ч при температуре 80°С до образования геля, причем мольное отношение компонентов в растворе находится в пределах: Al(i-ОС3Н7)3: i-С3Н7ОН: NH4OH=1:1,5:2,0. Полученный гель сушат при температуре 95°С в течение 4 ч, а затем прокаливают при температуре 430°С в течение 4 ч.

При осуществлении синтеза Фишера-Тропша для получения легких олефинов в присутствии данного катализатора при объемной скорости синтез-газа 10000 ч-1, соотношении Н2/СО 2,1, температуре 280°С, давлении 0,5 МПа были получены синтетические олефины С2-С4 с производительностью 184,0 кг/м3кат⋅ч.

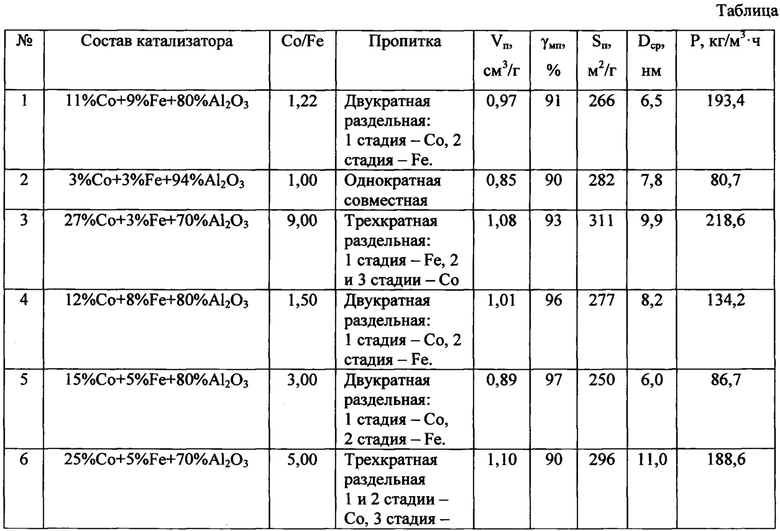

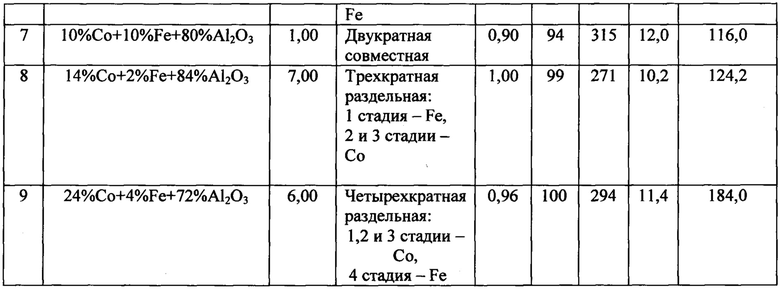

В таблице приведены составы катализаторов, приготовленных в соответствии с примерами 1-9 настоящего изобретения, информация о количестве стадий их приготовления, характеристики носителя (объем пор, Vп, доля мезопор, γмп, площадь поверхности, Sп, средний диаметр мезопор, Dcp) и производительность катализаторов по олефинам С2-С4 в процессе Фишера-Тропша (Р).

Предлагаемые в данном изобретении катализатор и способ его получения обеспечивают высокую эффективность в процессе получения синтетических легких олефинов С2-С4 из синтез-газа по методу Фишера-Тропша с производительностью катализатора более 80 кг/м3кат⋅ч.

Катализаторы, полученные в соответствии с описываемым способом, являются более эффективными для получения синтетических легких олефинов С2-С4 из синтез-газа по методу Фишера-Тропша по сравнению с известными в технике катализаторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения синтетических углеводородов с высоким содержанием изоалканов и способ его получения | 2017 |

|

RU2672357C1 |

| Катализатор гидрирования олефинов в процессе получения синтетической нефти и способ его синтеза (варианты) | 2017 |

|

RU2672269C1 |

| Катализатор для осуществления процесса Фишера-Тропша в компактном варианте и способ его получения (варианты) | 2015 |

|

RU2610526C2 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| МЕЗОПОРИСТЫЙ БИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША | 2022 |

|

RU2799070C1 |

| Способ облагораживания синтетических углеводородов Фишера-Тропша с получением продукта, пригодного для производства дизельного топлива | 2024 |

|

RU2834413C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО КАТАЛИЗАТОРА | 2017 |

|

RU2685437C2 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2745214C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2775691C1 |

| Катализатор конверсии природного или попутного газа в синтез-газ в процессе автотермического риформинга и способ его получения | 2016 |

|

RU2638534C1 |

Катализатор для получения легких олефинов С2-С4 по методу Фишера-Тропша содержит кобальт и железо на мезопористом носителе, представляющем собой мезопористый оксид алюминия со средним диаметром пор 6-12 нм, общим объемом пор 0,85-1,10 см3/г, долей мезопор не менее 90% и удельной площадью поверхности 250-315 м2. Массовое отношение кобальт : железо в прокаленном катализаторе находится в пределах 1,0-9,0. Готовят катализатор постадийной пропиткой носителя водными растворами прекурсоров активных соединений кобальта и железа - нитратов кобальта и железа. Каждую стадию пропитки проводят после предварительного вакуумирования носителя или прекурсора катализатора до остаточного вакуума 1,0-2,5 кПа и при перемешивании носителя или прекурсора катализатора при температуре 60-80°С в течение 0,5-4 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных соединений. Раствор фильтруют под вакуумом с остаточным давлением 1,0-2,5 кПа, сушат прекурсор катализатора при температуре 40-90°С в течение 3-8 ч и прокаливают его при температуре 300-450°С в течение 3-12 ч после каждой стадии нанесения активного соединения. Мезопористый носитель получают, растворяя изопропоксид алюминия в изопропиловом спирте с добавлением гидроксида аммония. Полученную смесь перемешивают в течение 5-8 ч при температуре 80-90°С до образования геля при мольном отношении компонентов в растворе Al(i-OC3H7)3:i-C3H7OH:NH4OH=1:1,0-4,0:1,5-2,5. Затем его сушат при температуре 95-110°С в течение 1-4 ч и прокаливают при температуре 400-500°С в течение 1-4 ч. Технический результат от реализации данного изобретения заключается в достижении производительности разработанного катализатора по легким олефинам С2-С4, полученным из синтез-газа по методу Фишера-Тропша, более 80 кг/м3кат⋅ч. 2 н.п. ф-лы, 1 табл., 9 пр.

1. Катализатор для получения легких олефинов С2-С4 по методу Фишера-Тропша, содержащий кобальт и железо на мезопористом носителе, отличающийся тем, что мезопористый носитель представляет собой мезопористый оксид алюминия со средним диаметром пор 6-12 нм, общим объемом пор 0,85-1,10 см3/г, долей мезопор не менее 90% и удельной площадью поверхности 250-315 м2/г, а массовое отношение кобальт : железо в прокаленном катализаторе находится в пределах 1,0-9,0.

2. Способ получения катализатора по п. 1, предусматривающий пропитку носителя водными растворами активных соединений кобальта и железа с последующей сушкой и прокаливанием, отличающийся тем, что пропитку мезопористого носителя, представляющего собой мезопористый оксид алюминия со средним диаметром пор 6-12 нм, общим объемом пор 0,85-1,10 см3/г, долей мезопор не менее 90% и удельной площадью поверхности 250-315 м2/г, ведут одностадийно или многостадийно водными растворами прекурсоров активных соединений кобальта и железа - нитратов кобальта и железа, причем каждую стадию пропитки проводят после предварительного вакуумирования носителя или прекурсора катализатора до остаточного вакуума 1,0-2,5 кПа и при перемешивании носителя или прекурсора катализатора при температуре 60-80°С в течение 0,5-4 ч в избыточном по сравнению с объемом пор носителя объеме раствора прекурсоров активных соединений с последующей фильтрацией раствора под вакуумом с остаточным давлением 1,0-2,5 кПа, сушат прекурсор катализатора при температуре 40-90°С в течение 3-8 ч и прокаливают его при температуре 300-450°С в течение 3-12 ч после каждой стадии нанесения активного соединения, причем мезопористый носитель получают растворением изопропоксида алюминия в изопропиловом спирте с добавлением гидроксида аммония при перемешивании полученной смеси в течение 5-8 ч при температуре 80-90°С до образования геля при мольном отношении компонентов в растворе Al(i-ОС3Н7)3:i-С3Н7ОН:NH4OH=1:1,0-4,0:1,5-2,5, который сушат при температуре 95-110°С в течение 1-4 ч, а затем прокаливают при температуре 400-500°С в течение 1-4 ч.

| CN 102614856 A, 01.08.2012 | |||

| US 8633131 B2, 21.01.2014 | |||

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА, ПОКРЫТЫЙ МЕЗОПОРИСТЫМИ МАТЕРИАЛАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2642451C1 |

| Катализатор для осуществления процесса Фишера-Тропша в компактном варианте и способ его получения (варианты) | 2015 |

|

RU2610526C2 |

| ГИДРОТЕРМИЧЕСКИ СТАБИЛЬНЫЕ, ИМЕЮЩИЕ ВЫСОКИЙ ОБЪЕМ ПОР КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ТИПА ОКСИД АЛЮМИНИЯ / НАБУХАЕМАЯ ГЛИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2000 |

|

RU2264254C2 |

Авторы

Даты

2019-02-13—Публикация

2018-10-31—Подача