Изобретение относят к области сельского хозяйства, полученное комплексное удобрение пролонгированного действия подходит для широкого спектра сельскохозяйственных культур.

Поскольку для практических целей особенно в промышленных масштабах не используют порошкообразные удобрения, то поиск литературных сведений по известным способам проведен только для гранулированных форм удобрений, основным компонентом которых является струвит.

Известен способ переработки отходов солевых растворов, содержащих смесь сульфатов и нитратов аммония и натрия (RU № 2716048 C1), в котором стадия выделения аммония представляет собой осаждение струвита. По способу получают струвит методом химического осаждения, осадок фильтруют водой на центрифугах, добавляют связующее 10-20%-ный водный раствор метасиликата натрия в количестве не менее 1% в пересчете на сухое, далее смесь продавливают через решетку. Полученные влажные гранулы окатывают в лабораторном барабане-грануляторе и сушат при температуре 130°С.

Недостатками способа по сравнению с заявляемым является отсутствие хорошо растворимых компонентов в составе удобрения для питания растений на первом этапе роста, введение в состав удобрения метасиликата натрия, который является посторонним компонентом почвы. Кроме того, сильнощелочная реакция метасиликата способна существенно понизить растворимость струвита, что приводит к снижению скорости выделения питательных веществ струвитом, а это в свою очередь негативно сказывается на агрономической эффективности итогового удобрения. Кроме того, в технологическом процессе при температурах сушки выше 40°С происходит улетучивание аммония из состава струвита, что существенно понижает качество получаемого удобрения.

Известен способ (RU № 2795310), в котором производят органо-минеральное комплексное MgNP-удобрения пролонгированного действия, включающее два компонента – торф и струвит (MgNH4PO4⋅6H2O), Способ включает смешение торфа и струвита в соотношении 1,22:1–2,33:1 по массе воздушно-сухих компонентов, последующее увлажнение, грануляцию и сушку при температурах до 30°С.

Недостатком данного способа является отсутствие в составе удобрения минеральных хорошо растворимых добавок, позволяющих обеспечить растения питательными элементами на начальных этапах роста. Также в состав удобрения входит высокая доля торфа (50-70% масс. по сухим компонентам), что существенно снижает долю основного питательного компонента струвита.

Известен способ (Nascimento C.O. The effect of different ceramic materials to improve hardness of organomineral fertilizer granules // Int J Appl Ceram Technol. 2019. V.17, No.1. – P.1–9), в котором производят органо-минеральное удобрение, состоящее из струвита (35% масс.) и куриного помета (32-35%), а также связующих каолина, бентонита или оксида магния в количестве 0,5-3% масс. Способ включает предварительную сушку куриного помета при 60°С, последующее смешивание помета, струвита и связующего, грануляцию методом окатывания при небольшом увлажнении, последующую сушку гранул при 60°С. Способ показал свою эффективность только при использовании в качестве связующего 3% оксида магния.

Недостатком способа является необходимость нагрева куриного помета и сушки удобрения при 60°С. Известно, что уже при нагреве до 40°С начинается потеря аммония как струвитом, так и органическими азотсодержащими компонентами, что в итоге может привести к понижению качества удобрения. Также недостатком может служить несбалансированность удобрения по составу фосфора. Избыток куриного помета при меньшем в 2 раза содержании струвита приводит к весьма малому содержанию фосфора при избытке азота в итоговом удобрении. Такое удобрение не может быть универсальным, имеет ограниченные сферы применения.

Известен способ (Mehta C., Hunter M., Leong G. Batstone D. The Value of Wastewater Derived Struvite as a Source of Phosphorus Fertilizer // CLEAN- Soil Air Water.-2018.- V.46.- No.7. ID 1700027), в котором производят гранулированный струвит. Для этого струвит, полученный путем химического осаждения измельчают и просеивают, отбирают частицы с размером 200 мк, далее полученный порошок, затравочные гранулы песка или струвита и связующее, которым выступает 10%-я лимонная кислота, помещали в гранулятор барабанного типа, грануляция протекала методом окатывания. Полученные гранулы просеивали, получая фракцию 2-4 мм, конечный продукт сушили при температуре 40°С.

Недостатком данного способа является отсутствие в составе удобрения минеральных хорошо растворимых добавок, позволяющих обеспечить растения питательными элементами на начальных этапах роста. Струвит, используемый в данном способе, имеет крупные кристаллы, что может привести к его низкой интенсивности растворения в почвенных условиях и, как следствие, привести к недостатку питания на ряде этапов роста растений.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ получения гранулированного струвита (Latifian, M. Struvite-Based Fertilizer and Its Physical and Chemical Properties / M. Latifian, L. Jing, M. Bo // Environmental Technology. – 2012. –Iss. 24. – P. 2691–2697). Согласно данному способу струвит гранулируется с использованием бентонита или крахмального клейстера в качестве связующих. Известный и предлагаемый способы предназначены для получения гранулированных удобрений на основе струвита. По совокупности совпадающих признаков известный способ принят за прототип.

Основные недостатки известного способа, принятого за прототип, сводятся к следующему. Связующие добавляются в количестве 20% от общей массы сухих компонентов, что является высокой концентрацией, снижающей долю основных питательных элементов. Размер частиц струвита в известном способе составляет 200 мкм. При таком среднем диаметре частиц высвобождение питательных элементов может идти с очень низкой эффективностью, что приведёт к нехватке питания особенно на первоначальных этапах роста растения, что известно по литературным данным (Кузнецова Ю.В. Струвит, полученный по модифицированной технологии, как основа экологически чистого MgNP-удобрения контролируемого действия / Ю.В. Кузнецова, И.А. Пермякова, Е.А. Шергина, Г.В. Леонтьева, В.В. Вольхин // Экология и промышленность России. – 2023. – Т. 27. – №6. – С. 50–55). В известном способе отсутствует информация о возможном введении минеральных добавок, которые могут компенсировать нехватку питания на первых этапах роста растения. В гранулированном струвите по известному способу соотношение основных питательных элементов составляет Mg:N:P 1,7:1:5, то есть удобрение имеет в своём составе избыток фосфора при относительно небольшом содержании азота и магния. Такое удобрение может быть применимо лишь для узкого круга сельскохозяйственных культур.

Признаки прототипа, совпадающие с признаками заявленного решения:

- получение гранулированного удобрения на основе струвита, включающего бентонит или крахмальный клейстер в качестве связующего;

- стадиями получения удобрения являются смешивания сухих компонентов, увлажнение смеси до состояния пасты, грануляцию методом экструзии и последующая сушка гранул при комнатной температуре.

Задача заявленного способа заключается в улучшении качества удобрения за счет использования мелкодисперсного струвита, обладающего свойством более интенсивного растворения в почвенных условиях и добавки минеральных компонентов карбамида, аммиачной селитры или хлорида калия для повышения доли питательных элементов до типичного для удобрений уровня. Также задача заключается в понижении доли связующего менее 20% масс. с целью соответствующего увеличения доли питательных элементов. Указанные улучшения расширяют варианты применения удобрения на основе струвита для широкого круга сельскохозяйственных культур.

Поставленная задача была решена за счет того, что используют мелкодисперсный струвит (средний размер кристаллов которого составляет не более 30 мкм), полученный по методике [Кузнецова, Ю.В. Регенерация азота и фосфора при переработке водных отходов производства путем осаждения струвита с использованием в качестве реагента активного промежуточного продукта / Ю.В. Кузнецова, В.В. Вольхин, И.А. Пермякова // ЖПХ. – 2022. – Т. 95. – № 4. С. 531–544], также в смесь для грануляции вводят минеральные компоненты карбамид, аммиачную селитру или хлорид калия в таком соотношении, чтобы итоговое удобрение имело массовое соотношение 1:1 по компонентам азот:фосфор (в пересчете на Р2О5) или по компонентам калий:фосфор (в пересчете на Р2О5). За счет изменения состава гранулируемой смеси снижается количество требуемого связующего. А именно, количество связующего бентонита в расчете на сухую смесь составляет от 4,0 до 9,0% для добавки карбамида, от 0 до 12,5% для добавки хлорида калия, и 10±1% для аммиачной селитры, количество связующего клейстеризованного крахмала составляет от 6,5 до 10% для добавки карбамида, от 0 до 10% для хлорида калия и от 1 до 10% для аммиачной селитры. Грануляцию и сушку проводят аналогично известному способу.

Признаки предлагаемого способа, отличные от прототипа:

- используют мелкодисперсный порошок струвита;

- вносят минеральную добавку карбамид, аммиачную селитру или хлорид калия в таком соотношении, чтобы итоговое удобрение имело массовое соотношение 1:1 по компонентам азот:фосфор (в пересчете на Р2О5) или по компонентам калий:фосфор (в пересчете на Р2О5);

- количество связующего бентонита в расчете на сухие компоненты составляет от 4,0 до 9,0% для добавки карбамида, от 0 до 12,5% для добавки хлорида калия, и 10±1% для аммиачной селитры, количество связующего клейстеризованного крахмала составляет от 6,5 до 10% для добавки карбамида, от 0 до 10% для хлорида калия и от 1 до 10% для аммиачной селитры.

Предлагаемый способ позволяет получить следующее преимущества: интенсивное питание растения на первых этапах развития за счет быстрорастворимых добавок, продолжительное и при этом достаточное поступление питательных веществ при дальнейшем развитии растения за счет добавки мелкодисперсного струвита, высокая доля питательных элементов за счет низкой доли связующих (0–12,5% связующего), в качестве связующих выступают природные, безопасные для окружающей среды, биосовместимые материалы.

Выбор условий, позволяющих гранулировать получаемые удобрения, проводился на основе результатов экспериментов. Установлено, что при добавке минеральных компонентов, таких как карбамид, аммиачная селитра, хлорид калия, изменяются свойства получаемых гранул удобрения. Поэтому для таких смесей необходимо было экспериментальное определение доли связующего, необходимого для формирования гранул, соответствующих требованиям ГОСТ для гранулированных удобрений.

В качестве основных соотношений между струвитом и минеральной добавкой выбраны массовые соотношения 1:1 азот : фосфор или 1:1 калий : фосфор. Данные соотношения являются типичными для азотно-фосфорных и калийно-фосфорных удобрений, широко применяемых в сельском хозяйстве.

Связующее, добавляемое при грануляции, влияет на прочностные характеристики итогового удобрения, поэтому в качестве критерия отбора диапазона допустимых добавок связующих выбрана прочность гранул, регламентируемая ГОСТ.

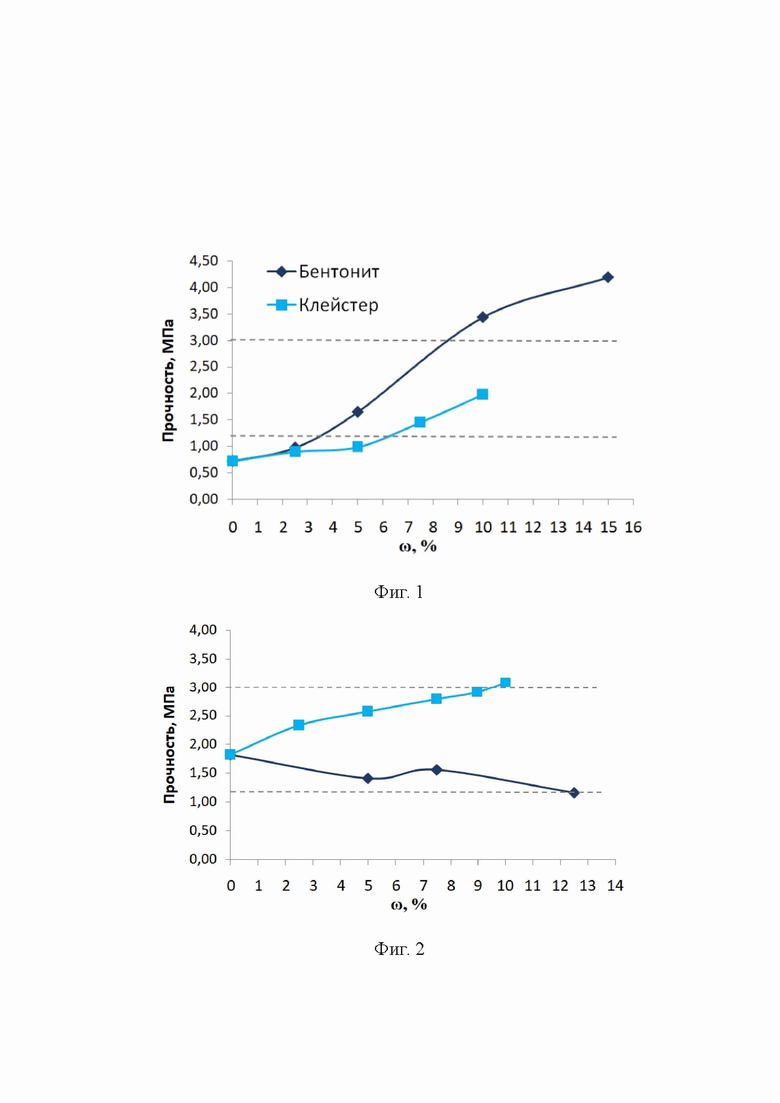

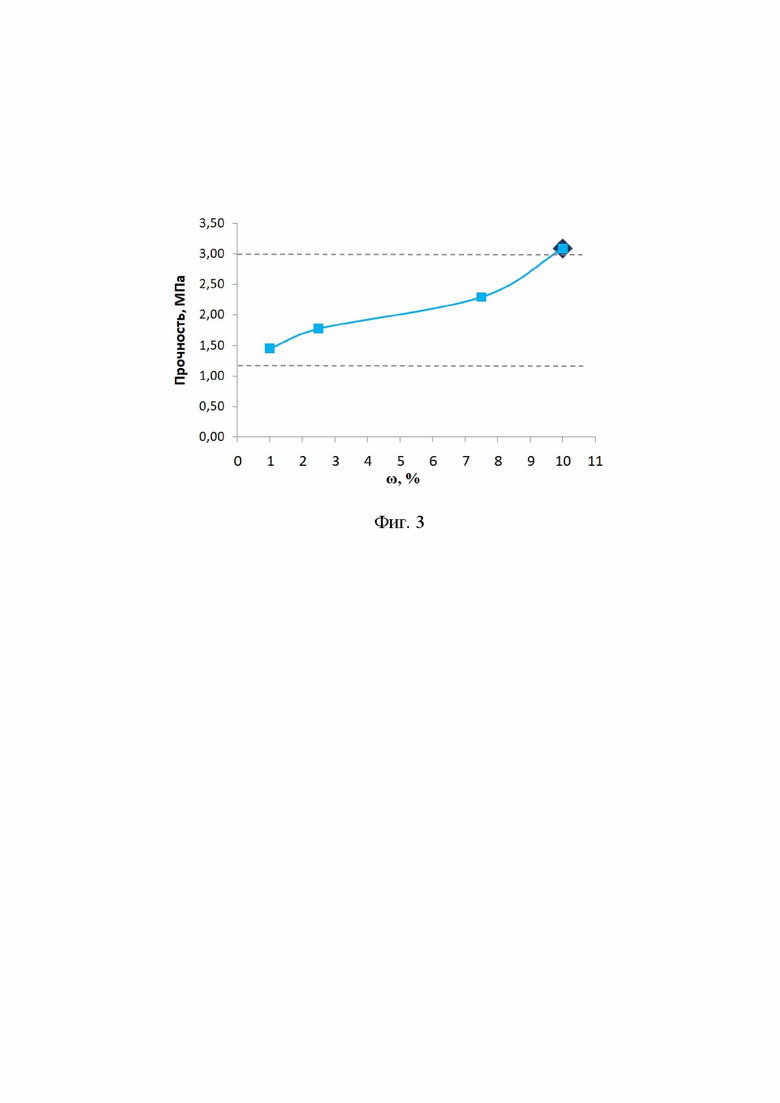

На фиг. 1-3 приведены диаграммы, иллюстрирующие зависимости прочности получаемых по предлагаемого способу гранул от доли связующего (ω, % масс.) бентонита или 10%-го крахмального клейстера в сухой смеси, при различных минеральных добавках: карбамида; хлорида калия; аммиачной селитры, соответственно. Пунктирными линиями на фиг.1-3 отмечены границы допустимых значений по прочности по ГОСТ.

В соответствии с полученными экспериментальными данными установлены следующие диапазоны доли связующего, добавляемого при использовании каждого варианта удобрения.

При использовании удобрения на основе смеси струвита и карбамида в соотношении 1:1 масс. по N:P, карбамид в небольшой степени способен выступать как связующее, однако, сила карбамида как связующего мала, поэтому требуются добавки скрепляющих веществ (% масс. по сухим компонентам): 4,0–9,0% бентонита, 6,5–10,0% клейстеризованного крахмала.

При использовании комплекса струвита с хлоридом калия в соотношении 1:1 масс. по K:P хлорид калия самостоятельно обладает хорошими свойствами связующего и такой комплекс может быть использован без дополнительных добавок, прочность гранул при этом составляет 1,82 МПа. Однако можно сформировать гранулы с более высокой прочностью в рамках допустимых по ГОСТ значений. Для этого можно использовать крахмальный клейстер в количестве до 10% масс. по сухим компонентам. В случае необходимости снижения прочности гранул моно использовать бентонит в количестве до 12,5% масс. по сухим компонентам.

Добавка аммиачной селитры в соотношении 1:1 масс. по N:P приводит к изменению свойств смеси струвита и аммиачной селитры. Такая смесь не формируется в гранулы. В этом случае добавка связующего становится обязательной. Для образования гранул нужной прочности необходимо 10±1% бентонита и 1-10% крахмального клейстера.

Ниже приведены примеры, иллюстрирующие заявленный способ. Приготовление мелкодисперского струвита проводили по методике, описанной в [Кузнецова, Ю.В. Регенерация азота и фосфора при переработке водных отходов производства путем осаждения струвита с использованием в качестве реагента активного промежуточного продукта / Ю.В. Кузнецова, В.В. Вольхин, И.А. Пермякова // ЖПХ. – 2022. – Т. 95. – № 4. С. 531–544]. Средний размер гранул составил 19 мкм.

Пример 1. Для приготовления гранулированного азотно-фосфорного удобрения использовали 15 г мелкодисперсного струвита, 7,5 г карбамида и 1,18 г бентонита (5,0% масс. в расчете на сухие компоненты). Компоненты смешивали в сухом виде, затем добавляли 5 г воды для образования густой пасты и перемешивали до однородного состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 2. Для приготовления гранулированного азотно-фосфорного удобрения использовали 15 г мелкодисперсного струвита, 7,5 г карбамида и 2,09 г бентонита (8,5% масс. в расчете на сухие компоненты). Компоненты смешивали в сухом виде, затем добавляли 5 г воды для образования густой пасты и перемешивали до однородного состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 3. Для приготовления гранулированного азотно-фосфорного удобрения использовали 1,2 г мелкодисперсного струвита, 0,6 г карбамида и 0,2 г крахмального клейстера. Для приготовления клейстера готовили 10%-ю суспензию крахмала в холодной воде, нагревали суспензию, не доводя до кипения, затем охлаждали и использовали в качестве связующего. Доля связующего в расчете на компоненты до формирования пасты составляет 10% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородного состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 4. Для приготовления гранулированного азотно-фосфорного удобрения использовали 1,5 г мелкодисперсного струвита, 0,75 г карбамида и 0,156 г крахмального клейстера. Для приготовления клейстера готовили 10%-ую суспензию крахмала в холодной воде, нагревали суспензию, не доводя до кипения, затем охлаждали и использовали в качестве связующего. Доля связующего в расчете на компоненты до формирования пасты составляет 6,5% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородного состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 5. Для приготовления гранулированного калийно-фосфорного удобрения использовали 1,8 г мелкодисперсного струвита, 1 г хлорида калия. Доля связующего в расчете на компоненты до формирования пасты составляет 0% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородного состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 6. Для приготовления гранулированного калийно-фосфорного удобрения использовали 1,44 г мелкодисперсного струвита, 0,8 г хлорида калия, связующего бентонита 0,305 г. Доля связующего в расчете на компоненты до формирования пасты составляет 12,0% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородного состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 7. Для приготовления гранулированного азотно-фосфорного удобрения использовали 1,8 г мелкодисперсного струвита, 1 г хлорида калия и 0,31 г бентонита.

Доля связующего в расчете на компоненты до формирования пасты составляет 10% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородной состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 8. Для приготовления гранулированного азотно-фосфорного удобрения использовали 1,5 г мелкодисперсного струвита, 1 г хлорида калия, 0,31 г связующего крахмального клейстера.

Для приготовления клейстера готовили 10%-ю суспензию крахмала в холодной воде, нагревали суспензию, не доводя до кипения, затем охлаждали и использовали в качестве связующего. Доля связующего в расчете на компоненты до формирования пасты составляет 10% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородной состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 9. Для приготовления гранулированного азотно-фосфорного удобрения использовали 1,5 г мелкодисперсного струвита, 1,0 г аммиачной селитры, связующего бентонита 0,278 г бентонита. Доля связующего в расчете на компоненты до формирования пасты составляет 10,0% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородного состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 10. Для приготовления гранулированного азотно-фосфорного удобрения использовали 2,25 г мелкодисперсного струвита, 1,5 г аммиачной селитры, связующего 0,038 г крахмального клейстера. Для приготовления клейстера готовили 10%-ю суспензию крахмала в холодной воде, нагревали суспензию, не доводя до кипения, затем охлаждали и использовали в качестве связующего. Доля связующего в расчете на компоненты до формирования пасты составляет 1,0% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородной состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Пример 11. Для приготовления гранулированного азотно-фосфорного удобрения использовали 1,5 г мелкодисперсного струвита, 1 г аммиачной селитры, связующего 0,278 г крахмального клейстера. Для приготовления клейстера готовили 10%-ю суспензию крахмала в холодной воде, нагревали суспензию, не доводя до кипения, затем охлаждали и использовали в качестве связующего. Доля связующего в расчете на компоненты до формирования пасты составляет 10% масс. Компоненты смешивали, затем добавляли 0,5 г воды для образования густой пасты и перемешивали до однородной состояния. Полученную смесь пропустили через шнековый гранулятор с диаметром круглых отверстий фильеры 4,0 мм, экструдируемый материал отсекали для получения отдельных гранул, длиной не более 4 мм. Грануляцию проводили при Т=25°С. Гранулы высушивали на воздухе при 25°С до постоянной массы. Характеристики полученного образца приведены в таблице.

Как видно из таблицы, при осуществлении предлагаемого способа получают гранулы удобрения, удовлетворяющие требованиям ГОСТ для гранулированных удобрений, статическая прочность составляет 1,09-3,19 МПа.

Кроме того, предлагаемый способ позволяет улучшить качество удобрения за счет использования мелкодисперсного струвита, обладающего свойством более интенсивного растворения в почвенных условиях и добавки минеральных компонентов карбамида, аммиачной селитры или хлорида калия для повышения доли питательных элементов до типичного для удобрений уровня, а также позволяет сократить долю используемого связующего с 20% по прототипу до 10% или ниже по предлагаемому способу.

Таблица

Характеристика образцов гранулированного удобрения, описанных в примерах 1-8

Средний размер гранул измерен как средний линейный размер по трем направлениям в 7 повторностях, относительна ошибка не более 4%; прочность измерена в соответствии с ГОСТ; Р2О2 – доступная форма фосфора в пересчете на Р2О2, N – общий азот, % масс., из которого N-NH4 – аммонийный азот, N-NO3 – нитратный азот, К – калий, % масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного органо-минерального комплексного удобрения пролонгированного действия | 2023 |

|

RU2795310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| Гранулированное комплексное бесхлорное азотно-калийно-магниевое удобрение и способ его получения | 2018 |

|

RU2672408C1 |

| Комплексное гранулированное удобрение (варианты) и способ его изготовления (варианты) | 2016 |

|

RU2626630C1 |

| МИНЕРАЛЬНО-ОРГАНИЧЕСКОЕ КОМПЛЕКСНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2512165C1 |

| Способ переработки отходов солевых растворов, содержащих смесь сульфатов и нитратов аммония и натрия | 2019 |

|

RU2716048C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАГНИЙ-АММОНИЙ-ФОСФАТА ИЗ СТОЧНЫХ ВОД | 2022 |

|

RU2792126C1 |

| Удобрение и способ его получения | 2018 |

|

RU2675937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ТУКОСМЕСЕЙ | 2002 |

|

RU2225382C1 |

Изобретение относят к области сельского хозяйства и представляет собой способ получения гранулированного комплексного удобрения, включающий последовательно проводимые при комнатной температуре стадии: смешивание мелкодисперсного фосфата магния-аммония, связующего и минеральной добавки, введение добавки воды для образования пастообразной смеси, грануляцию методом экструзии и последующую сушку, при этом в качестве минеральной добавки используют карбамид, или аммиачную селитру, или хлорид калия, вводят в смесь карбамид или аммиачную селитру в суммарном массовом соотношении азот : фосфор в пересчете на Р2О5, равном 1:1, а хлорид калия в массовом соотношении калий : фосфор в пересчете на Р2О5, равном 1:1, в качестве связующего используют бентонит или 10%-клейстеризованный крахмал, количество связующего бентонита 4,0-9,0% вводят в смесь с карбамидом, 0-12,5% в смесь с хлоридом калия и 10±1% в смесь с аммиачной селитрой в расчете на сухие компоненты; количество связующего 10%-клейстеризованного крахмала вводят 6,5-10% в смесь с карбамидом, 0-10% в смесь с хлоридом калия и 1-10% в смесь с аммиачной селитрой в расчете на сухие компоненты. Изобретение позволяет получить эффективное комплексное удобрение пролонгированного действия. 3 ил., 1 табл., 11 пр.

Способ получения гранулированного комплексного удобрения, включающий последовательно проводимые при комнатной температуре стадии:

смешивание мелкодисперсного фосфата магния-аммония, связующего и минеральной добавки, введение добавки воды для образования пастообразной смеси, грануляцию методом экструзии и последующую сушку, при этом в качестве минеральной добавки используют карбамид, или аммиачную селитру, или хлорид калия, водят в смесь карбамид или аммиачную селитру в суммарном массовом соотношении азот : фосфор в пересчете на Р2О5, равном 1:1, а хлорид калия в массовом соотношении калий : фосфор в пересчете на Р2О5, равном 1:1, в качестве связующего используют бентонит или 10%-клейстеризованный крахмал, количество связующего бентонита вводят 4,0-9,0% в смесь с карбамидом, 0-12,5% в смесь с хлоридом калия и 10±1% в смесь с аммиачной селитрой в расчете на сухие компоненты; количество связующего 10%-клейстеризованного крахмала вводят 6,5-10% в смесь с карбамидом, 0-10% в смесь с хлоридом калия и 1-10% в смесь с аммиачной селитрой в расчете на сухие компоненты.

| Latifian, M | |||

| Struvite-Based Fertilizer and Its Physical and Chemical Properties / M | |||

| Latifian, L | |||

| Jing, M | |||

| Bo // Environmental Technology | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| -Iss | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| - P | |||

| Сушилка для тканей | 1923 |

|

SU2691A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КОМПЛЕКСНЫХ АЗОТНО-МАГНИЕВЫХ УДОБРЕНИЙ | 2002 |

|

RU2217398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ НАНОУДОБРЕНИЙ | 2011 |

|

RU2479559C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ КАЛИЯ И АММОНИЯ | 1929 |

|

SU23417A1 |

Авторы

Даты

2024-11-13—Публикация

2023-10-24—Подача