УРОВЕНЬ ТЕХНИКИ

Разработка новых упаковочных и барьерных (непроницаемых) материалов на основе биологического сырья, которые могут конкурировать с обычно применяемыми невозобновляемыми материалами и заменять их, представляет собой сложную задачу. Одним из наиболее серьезных недостатков материалов на основе углеводов является их чувствительность к влаге. При низкой относительной влажности различные пленки, изготовленные из крахмалов, гемицеллюлоз, растворенной целлюлозы и фибриллированной целлюлозы, обеспечивают превосходные барьерные свойства в отношении кислорода, но как только относительная влажность повышается, углеводы начинают адсорбировать влагу, и это приводит к набуханию пленки и к последующему повышению газопроницаемости [1-11]. Для предотвращения проникновения водного пара, пленки на основе углеводов, как часто считается, являются столь плохими, что некоторые исследователи даже предприняли усилия измерить его, и количество экспериментальных данных, следовательно, ограничено [2, 8, 10-13], особенно в широком диапазоне относительной влажности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения заметили, что, тем не менее, существуют пути снижения сродства целлюлозы к воде и диффузности по отношению к воде. Обычно используемым подходом является ковалентное сшивание, которое представляет собой хорошо известный путь повышения размерной стабильности в условиях изменений содержания влаги и снижения диффузии влаги [14-18]. Yang и др. [13] недавно добавили сшивающие химические соединения для сшивки фибриллярных пленок из хорошо диспергированных, высокозаряженных фибрилл, и проникновение водяного пара было значительно снижено. К сожалению, барьерные свойства оценивали только при относительной влажности (RH) 50%, то есть, влияние более низких сорбции влаги и набухания пленки при высокой влажности не было изучено. Химические модификации, такие как этерификация и привитая сополимеризация, также были изучены касательно улучшения барьерных свойств по отношению к водяному пару [11, 19, 20], но особо важные механические и барьерные по отношению к кислороду свойства были удалены. Другим широко используемым подходом с применением полисахаридов является диспергирование слоистых силикатов в матричном полимере [7, 21, 22]. Однако, дисперсия неорганических пластинок в матричном полимере и ориентация пластинок в конечных пленках создавали серьезные ограничения для конечных свойств [7, 21].

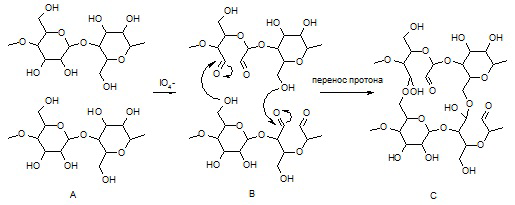

Авторы настоящего изобретения изучили введение поперечных связей между альдегидами, инициированное периодатным окислением С2-С3-связей, и гидроксильных групп [16, 23, 24] на фибриллярном уровне. Схематическая реакция окисления и сшивания показана на Схеме 1. Для получения пленок с высокой плотностью и малым числом больших пор, модифицированные волокна подвергают фибриллированию в гомогенизаторе до изготовления пленок.

Схема 1. Схематическое представление того, как С2-С3-связи двух целлюлозных цепей (А) подвергаются окислению с превращением в диальдегид-целллюлозу (В), и в конечном итоге ковалентно сшиваются друг с другом (С). Альдегид, по-прежнему имеющийся в доступности в (С), может сшиваться с другими имеющимися гидроксильными группами, возможно с гидроксильной группой С6, согласно предположению Morooka и др. [23].

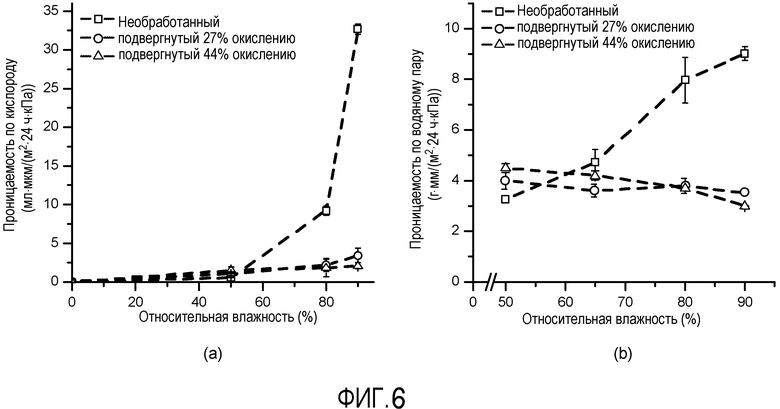

Авторы настоящего изобретения поняли, что в результате замены барьерных материалов на основе нефтяного сырья, используемых, например, в упаковочных применениях, альтернативным материалом на основе биологического сырья, чувствительность к влаге должна быть снижена. Раскрытие настоящего изобретения описывает изготовление, а также получение и описание характеристик пленок на основе целлюлозы со значительно улучшенными барьерными в отношении кислорода и водяного пара свойствами при 80%-ной или 90%-ной относительно влажности. Это получено в результате изготовления пленок из самосшивающейся фибриллированной целлюлозы после частичного периодатного окисления с превращением в диальдегид-целлюлозу. При относительной влажности 80%, пленки, изготовленные из целлюлозы, подвергнутой 27%-ному и 44%-ному окислению, соответственно, показывали величины водопроницаемости, составляющие менее половины величины водопроницаемости необработанного эталонного образца; 3,8 г ⋅ мм/(м2 ⋅ 24 час ⋅ кПа) и 3,7 г ⋅ мм/(м2 ⋅ 24 час ⋅ кПа) по сравнению с 8,0 г ⋅ мм/(м2 ⋅ 24 час ⋅ кПа). Это имело место предположительно благодаря более низкому влагопоглощению пленками, и, как следствие, меньшему разбуханию. В отсутствии влаги, пленки как из немодифицированной, так и из модифицированной фибриллированной целлюлозы представляли собой идеальные барьерные материалы для кислорода, но при относительной влажности 80%, пленки на основе целлюлозы, подвергнутой 27%-ному и 44%-ному превращению, имели проницаемость по отношению к кислороду 2,2 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа) и 1,8 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа), соответственно, по сравнению с 9,2 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа) для не подвергнутого окислению материала. При 90%-ной относительной влажности, различие между необработанной и обработанной целлюлозой была еще больше.

Раскрытие настоящего изобретения, таким образом, обеспечивает упаковочный материал, включающий барьерную для кислорода полимерную пленку, где пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Раскрытие настоящего изобретения дополнительно предоставляет упаковочный материал, включающий барьерную для кислорода полимерную пленку, где пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до достижения степени окисления 20-50% с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Раскрытие настоящего изобретения также предоставляет упаковочный материал, включающий полимерную пленку в качестве барьерного для кислорода материала, где пленка содержит полимер, получаемый способом, включающим в себя в себя стадии:

а) окисления целлюлозных волокон до достижения степени окисления 20-50% с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) путем пропускания его через камеры, имеющие размер пор 300-500 мкм, 100-300 мкм, 150-250 мкм, и 50-150 мкм, в последовательном порядке, с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Кроме того, обеспечивается применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка включает полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Дополнительно, обеспечивается применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка включает полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до достижения степени окисления 20-50% с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Также, обеспечивается применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка включает полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до достижения степени окисления 20-50% с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) путем пропускания его через камеры, имеющие размер пор 300-500 мкм, 100-300 мкм, 150-250 мкм, и 50-150 мкм, в последовательном порядке, с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

И наконец, обеспечивается упаковочный материал, содержащий материал-основу и барьерную для кислорода пленку, включающую в себя сшитую фибриллированную целлюлозу, а также упаковка, по меньшей мере, частично состоящая из такого материала.

ОПИСАНИЕ ФИГУР

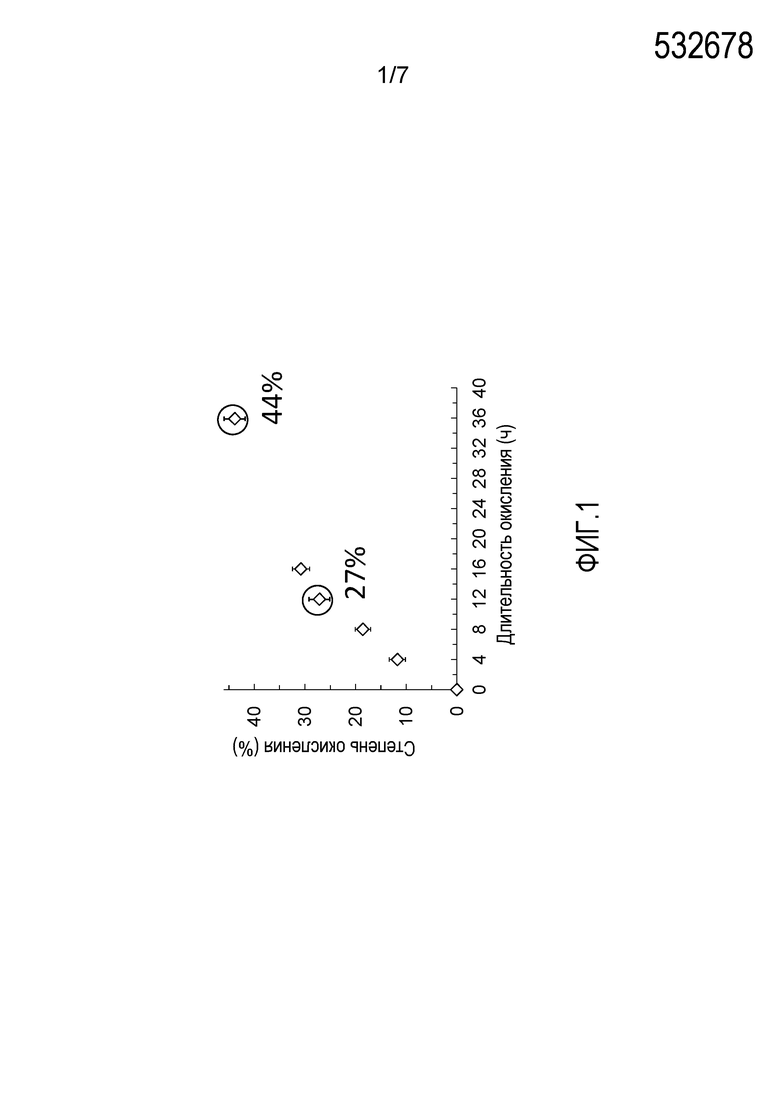

Фигура 1 показывает пример увеличения степени окисления (%) согласно Схеме 1 с течением времени (час).

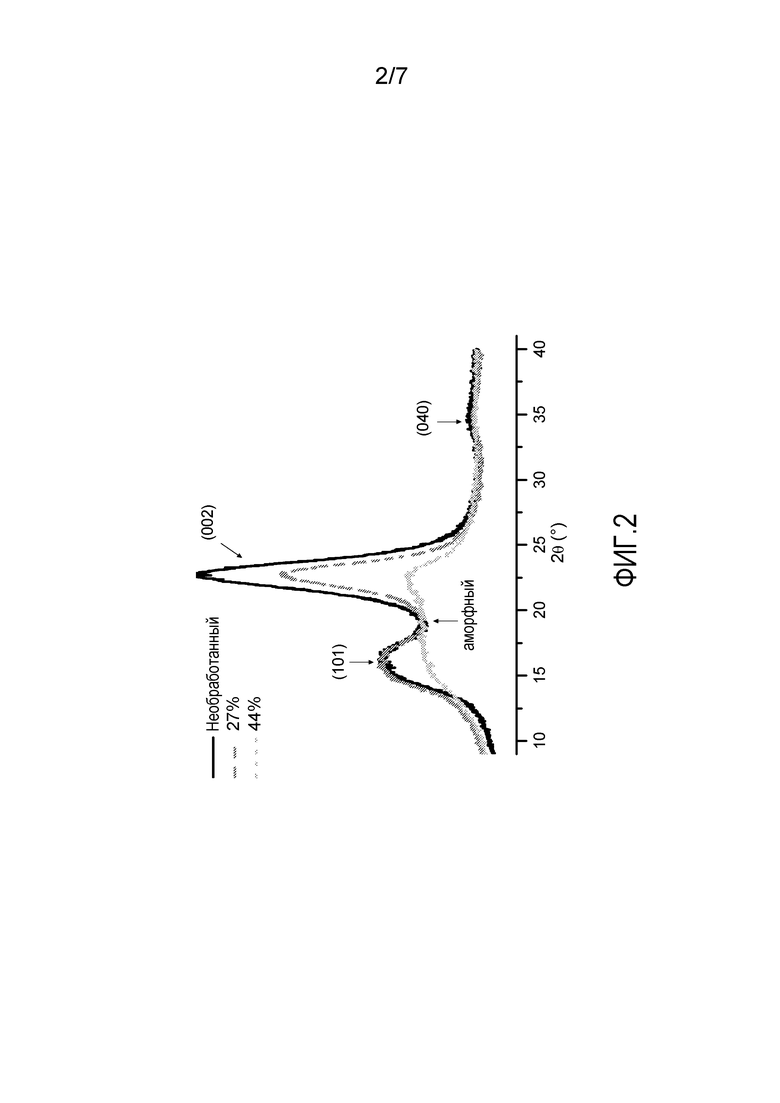

Фигура 2 показывает полученные методом рентгеновской дифракции спектры пленок, изготовленных из целлюлозных фибрилл, необработанных и подвергнутых периодатному окислению до 27% или 44%. Грани кристаллов, а также участок, соответствующий аморфной целлюлозе, отмечены стрелками.

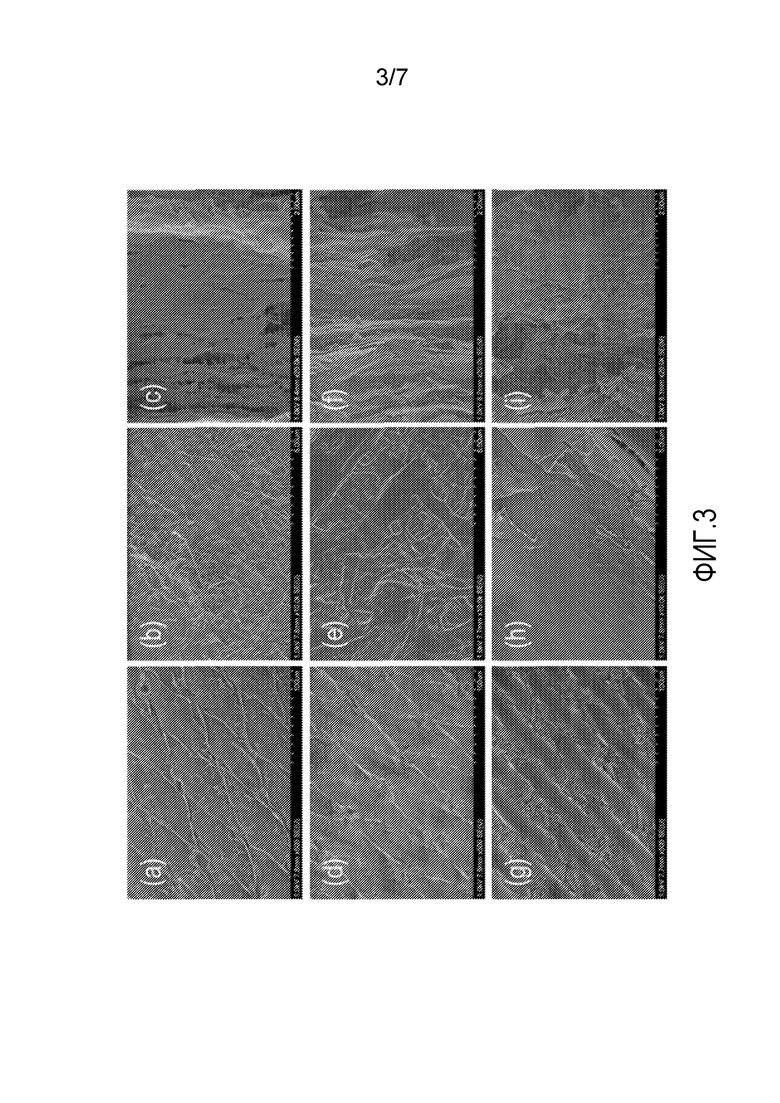

Фигура 3 показывает полученные методом сканирующей электронной микроскопии (SEM) изображения пленок, изготовленных из гомогенизированных волокон из листьев растений, которые до гомогенизации были (а-с) не подвергнуты обработке, (d-f) подвергнуты периодатному 27%-ному окислению, и (g-i) подвергнуты периодатному 44%-ному окислению. Первая и вторая колонки показывают изображения вида сверху при увеличении в 500 и 10000 раз, и третья колонка показывает виды поперечных разрезов при увеличении в 20000 раз. Повторяющиеся узоры в левой колонке представляют собой отпечатки фильтра и сушильной подложки.

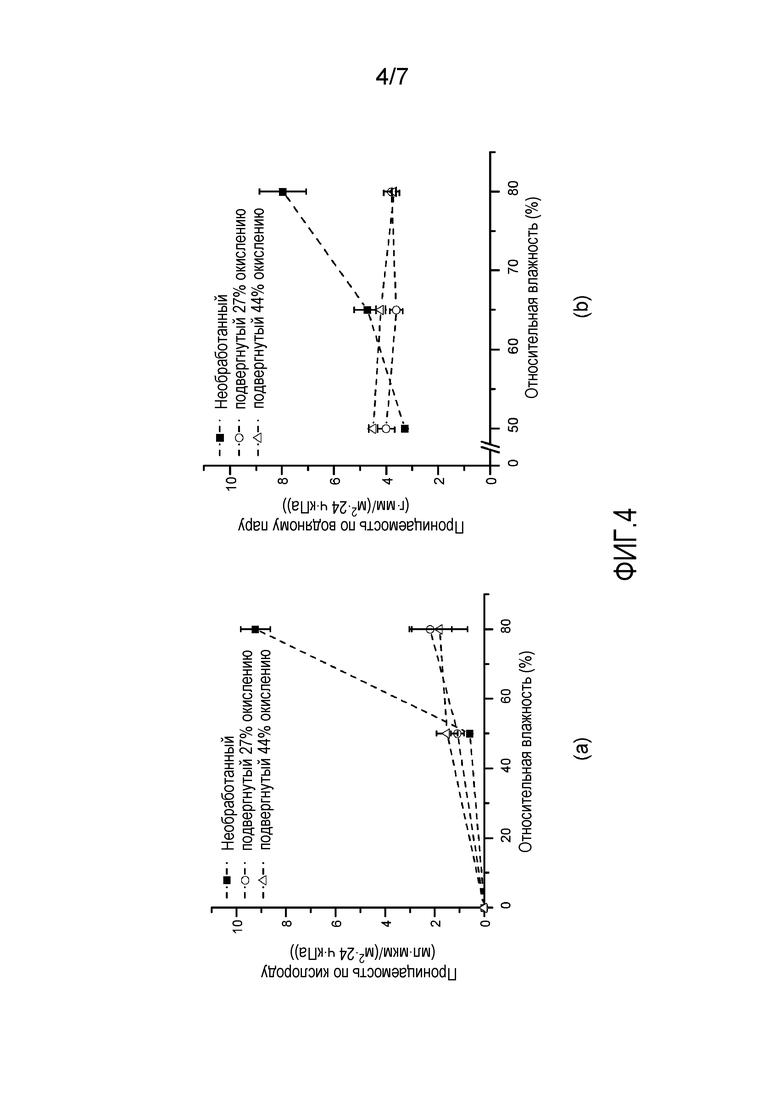

Фигура 4 показывает проницаемость по отношению к (а) кислороду и (b) водяному пару в виде функции зависимости от относительной влажности (вплоть до 80%) для пленок, изготовленных из необработанной целлюлозы и целлюлозы, подвергнутой окислению в двух вариантах: до степеней окисления 27% и 44%. Планки погрешностей показывают стандартные отклонения (n=3 и n=4, соответственно).

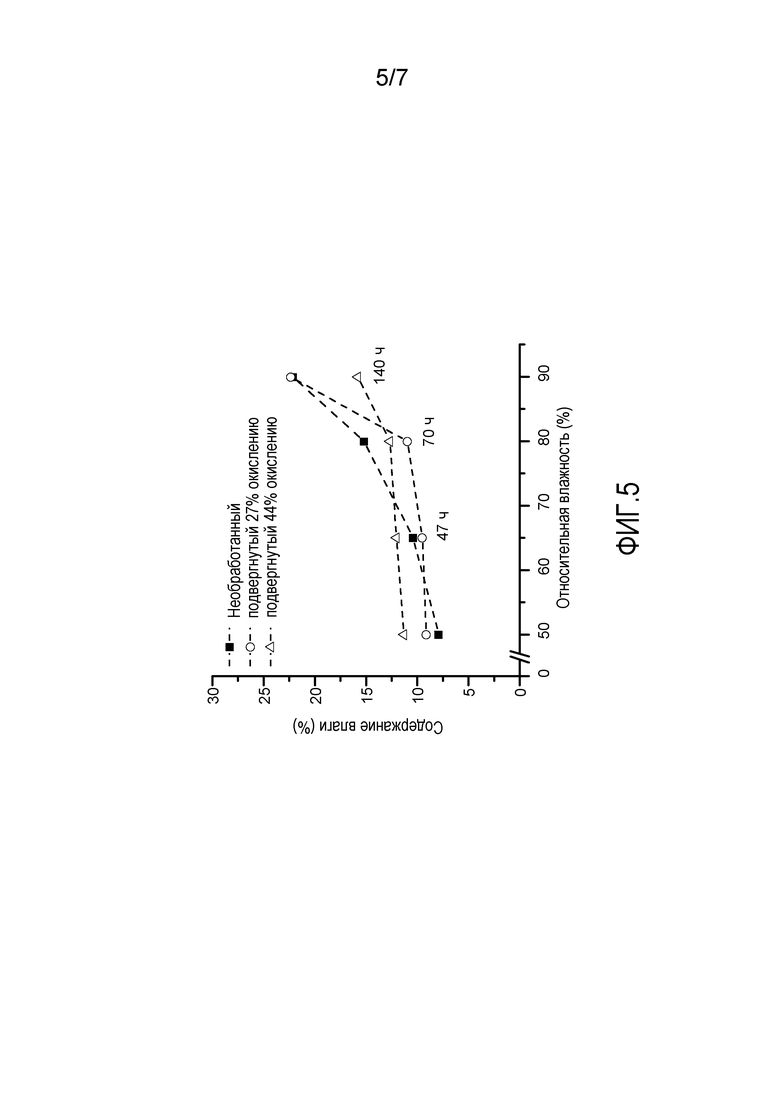

Фигура 5 показывает равновесное содержание влаги в виде функции зависимости от относительной влажности для пленок, изготовленных из необработанной целлюлозы, из целлюлозы, подвергнутой 27%-ному окислению и подвергнутой 44%-ному окислению. Цифры у экспериментальных точек представляют собой приблизительные времена выдержки при соответствующих значениях относительной влажности.

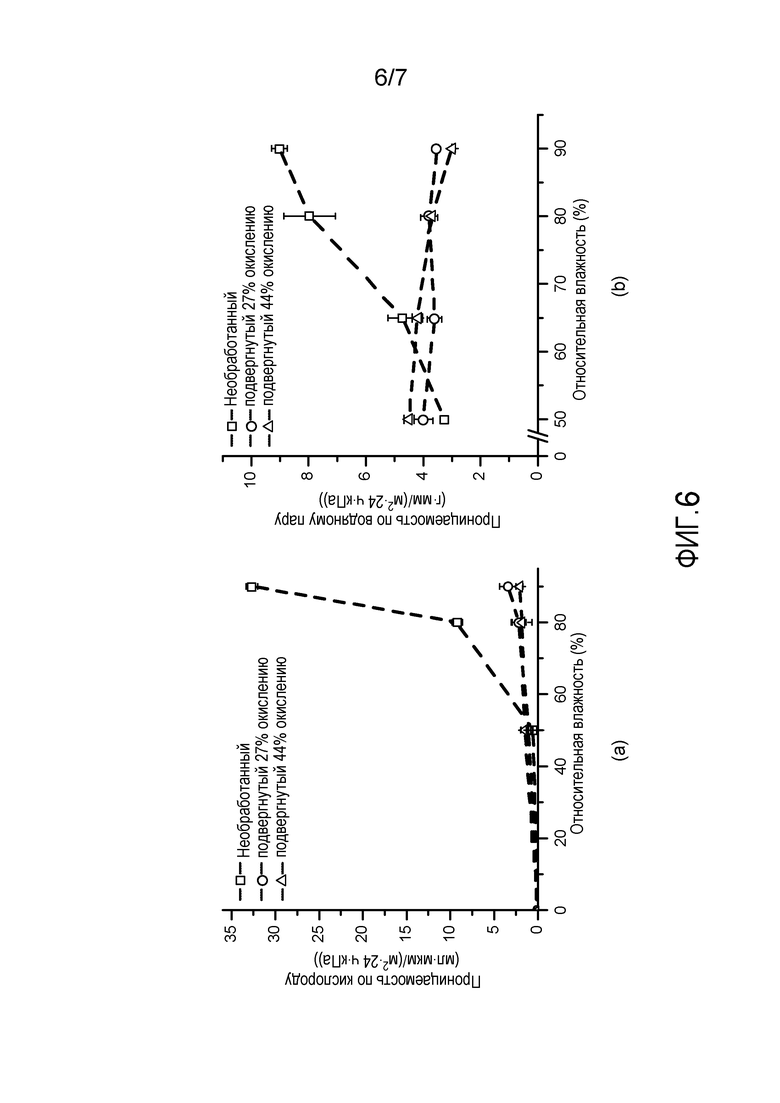

Фигура 6 показывает проницаемость по отношению к (а) кислороду и (b) водяному пару в виде функции зависимости от относительной влажности (вплоть до 90%) для пленок, изготовленных из необработанной целлюлозы и целлюлозы, подвергнутой окислению в двух вариантах: до степеней окисления 27% и 44%. Особенно интересно отметить на фигуре, что модифицированные пленки сохраняют сетчатую (сшитую) структуру.

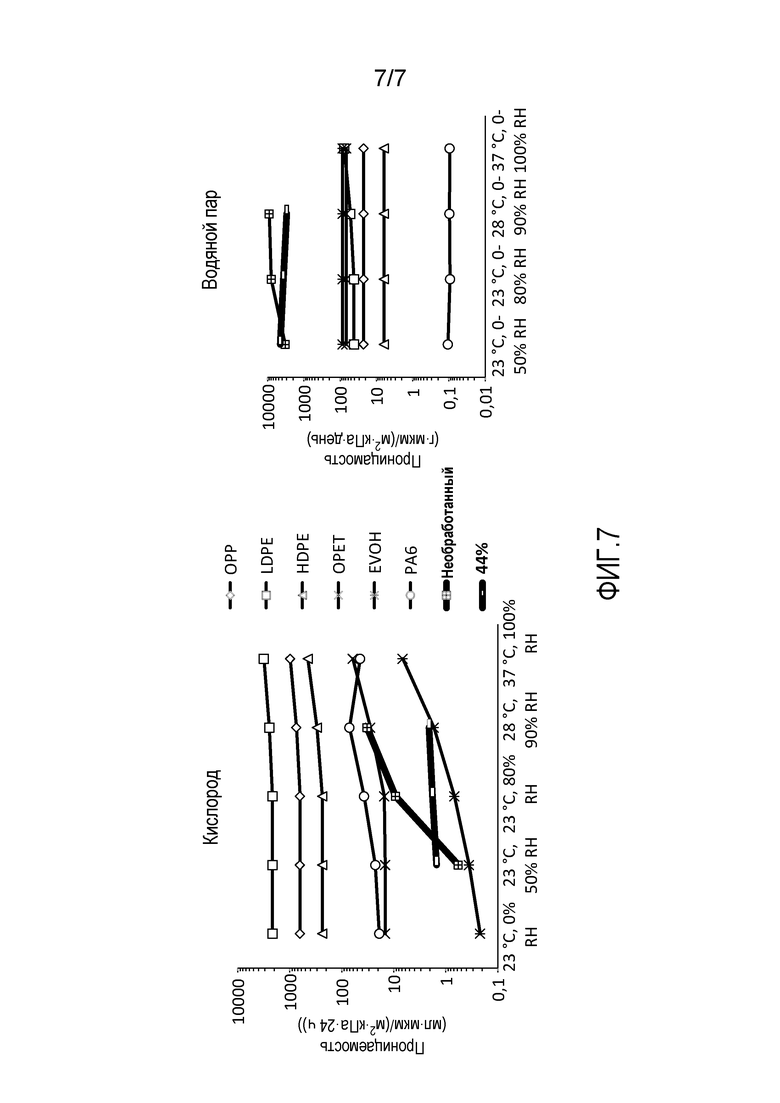

Фигура 7 показывает проницаемость по отношению к (а) кислороду и (b) водяному пару в виде функции зависимости от относительной влажности (вплоть до 90%) для пленок, изготовленных из необработанной целлюлозы или целлюлозы, подвергнутой окислению (44%), в сравнении с проницаемостью различных пластиков.

ПОДРОБНОЕ ОПИСАНИЕ

Согласно первой конфигурации первого аспекта раскрытия настоящего изобретения, предоставляется упаковочный материал, включающий барьерную для кислорода полимерную пленку, где пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Согласно второй конфигурации первого аспекта раскрытия настоящего изобретения, предоставляется упаковочный материал, включающий барьерную для кислорода полимерную пленку, где пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до достижения степени окисления 20-50% с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Согласно третьей конфигурации первого аспекта раскрытия настоящего изобретения, предоставляется упаковочный материал, включающий полимерную пленку в качестве барьерного для кислорода материала, где пленка содержит полимер, получаемый способом, включающим в себя в себя стадии:

а) окисления целлюлозных волокон до достижения степени окисления 20-50% с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) путем пропускания его через камеры, имеющие размер пор 300-500 мкм, 100-300 мкм, 150-250 мкм, и 50-150 мкм, в последовательном порядке, с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Полимерная пленка по первому аспекту может считаться барьерной для кислорода и водяного пар пленкой.

В вариантах осуществления по первому аспекту, целлюлозные волокна подвергают окислению до достижения степени окисления 25-45, 25-35, 25-30, 26-28, 30-50, 35-45, или 40-45%.

Окисление по первому аспекту может быть осуществлено, например, с использованием агента-окислителя, такого как периодат.

Также предоставляется упаковка, состоящая из материала по первому аспекту.

Согласно первой конфигурации второго аспекта раскрытия настоящего изобретения, обеспечивается применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка включает в себя полимер, получаемый способом, включающим стадии:

а) окисления целлюлозных волокон с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Согласно второй конфигурации второго аспекта раскрытия настоящего изобретения, обеспечивается применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до достижения степени окисления 20-50% с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Согласно третьей конфигурации второго аспекта раскрытия настоящего изобретения, обеспечивается применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до достижения степени окисления 20-50% с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) путем пропускания его через камеры, имеющие размер пор 300-500 мкм, 100-300 мкм, 150-250 мкм, и 50-150 мкм, в последовательном порядке, с получением фибрилл шириной в диапазоне от 1 нм до 150 нм.

Применение по второму аспекту может быть осуществлено как барьерная для кислорода и водяного пара пленка.

В вариантах осуществления по второму аспекту, применение осуществляется при относительной влажности 80% или 90%.

В вариантах осуществления по второму аспекту, целлюлозные волокна подвергают окислению до достижения степени окисления 25-45, 25-35, 25-30, 26-28, 30-50, 35-45, или 40-45%.

Кроме того, в вариантах осуществления по второму аспекту, окисление может быть осуществлено с использованием агента-окислителя, такого как периодат.

В контексте раскрытия настоящего изобретения, степень окисления измерена таким образом, как описано ниже в разделе МАТЕРИАЛЫ И СПОСОБЫ.

Согласно третьему аспекту раскрытия настоящего изобретения, предоставляется упаковочный материал, содержащий материал-основу и барьерную для кислорода пленку, включающую в себя сшитую фибриллированную целлюлозу. Различные варианты осуществления по третьему аспекту описаны выше в связи с первым и вторым аспектом.

Кроме того, в некотором варианте осуществления по третьему аспекту, материал-основа представляет собой бумагу или картон. Картон может содержать, например, один, два, три, четыре или пять слоев бумаги.

В дополнение к барьерной для кислорода пленке, упаковочный материал по третьему аспекту может сдержать барьерную для водяного пара пленку. Барьерная для водяного пара пленка может быть обеспечена между материалом-основой и барьерной для кислорода пленкой. Она также может быть нанесена на барьерную для кислорода пленку, что означает, что барьерная для кислорода пленка расположена между материалом-основой и барьерной для водяного пара пленкой.

В вариантах осуществления по третьему аспекту, барьерная для водяного пара пленка содержит полиэтилен (PE), полиамид, полиэтилен-терефталат (PET) или сополимер этилена и винилового спирта (EVOH). PE может представлять собой, например, LDPE (полиэтилен низкой плотности) или HDPE (полиэтилен высокой плотности).

Кроме того, в вариантах осуществления по третьему аспекту, фибриллированная целлюлоза является сшитой внутри- и/или между-фибриллярными ковалентными связями, включающими С2 и С3. Специалист в данной области знаком со структурным значением С2 и С3. К тому же, положения С2 и С3 отчетливо видны на Схеме 1, приведенной выше.

В вариантах осуществления по третьему аспекту, водопроницаемость барьерной для кислорода пленки составляет менее 5 г ⋅ мм/(м2 ⋅ 24 час ⋅ Па) при относительной влажности 80% и/или при относительной влажности 90%.

Кроме того, в вариантах осуществления по третьему аспекту, проницаемость по отношению к кислороду барьерной для кислорода пленки составляет менее 5 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа), как например, менее 4 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа), как например, менее 3,5 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа), при относительной влажности 80% и/или при относительной влажности 90%.

Также предоставляется упаковка, состоящая из упаковочного материала по третьему аспекту. Упаковка может представлять собой, например, упаковку для пищевых продуктов или для жидкости. Материал по третьему аспекту может представлять собой упаковочный картон для жидкостей.

ПРИМЕРЫ

МАТЕРИАЛЫ И СПОСОБЫ

Волокна

Высушенные отбеленные волокна из листьев растений (К44) поставляются компанией SCA AB (целлюлозный завод Ostrand, Швеция). Перед использованием, волокна вымачивают в воде и размельчают, и карбоксильные группы волокон превращают в их натриевую форму в соответствии с описанной ранее методикой [11].

Химические соединения

(Мета)периодат натрия для окисления целлюлозы, изопропанол (чистота ≥99,8%), используемый в качестве поглотителя свободных радикалов, и гидроксиламин-гидрохлорид для определения степени окисления все закупаются в Sigma-Aldrich. Полиэтиленимин (PEI), с молекулярной массой 60 кДа, используемый для содействия фибриллярной адсорбции перед получением изображения с помощью AFM (атомного силового микроскопа), закупается в Acros Organics. Другие химические соединения, такие как соляная кислота и гидроксид натрия, все являются химически чистыми реактивами для анализа.

Окисление целлюлозы

При перемешивании, 5,4 грамм периодата натрия на грамм волокна добавляют к суспензии волокна (4 г/л), содержащей 6,3% изопропанола (по объему) в качестве поглотителя свободных радикалов, для предотвращения побочных реакций и разрыва цепи [25, 26]. Для дополнительного предотвращения разрыва цепи, реакции окисления проводят в темноте [27] в течение 12 или 36 часов прежде, чем эти реакции останавливают путем фильтрации и тщательного промывания деионизированной водой. Определяют степень превращения в диальдегид-целлюлозу, при условии чистой целлюлозы в качестве исходного материала, которая составляет 27% и 44%, соответственно (фигура 1), с применением реакции с гидроксиламин-гидрохлоридом и титрования гидроксидом натрия в соответствии с описанной ранее методикой [16, 28].

Получение фибрилл

Фибриллированную целлюлозу получают из обработанных и необработанных волокон гомогенизацией (блок обработки данных микрофлюидайзера M-110 EH от Microfluidics) суспензий с концентрацией волокон 4-5 г/л при давлении приблизительно 1600 бар. Волокна предварительно гомогенизируют, однократно пропуская через соединенные последовательно камеры с размером пор 400 мкм и 200 мкм, прежде, чем проводить гомогенизацию с десятикратным пропусканием через соединенные последовательно камеры с размером пор 200 мкм и 100 мкм. Для минимизирования риска забивания отверстий, необработанные волокна взбивают при 6000 оборотах в минуту на мельнице PFI перед гомогенизацией.

Получение характеристик фибрилл

Для оценивания размеров фибрилл, полированную кремнийсодержащую подложку (MEMC Electronic Materials, Италия) с предварительно адсорбированным слоем PEI (адсорбция в течение 5 минут в среде с концентрацией 0,1 г/л) погружают на 10 секунд в 20-тикратно разбавленную суспензию фибрилл, с последующими сушкой и изучением методом атомно-силовой микроскопии (AFM) в полуконтактном режиме с использованием кантилевера модели MMP-12100-10 (Veeco Instruments6 MultiMode IIIa).

Изготовление Пленки

Перед изготовлением пленки, фибриллированную целлюлозу разбавляют до получения концентрации приблизительно 2,5 г/л и подвергают действию ультразвука в течение 10 минут в ультразвуковом очистителе VWR, с последующей вакуумной фильтрацией с использованием сетчатого материала с саржевым голландским двухсторонним переплетением Twill Dutch Double Weave размером 325×2300 (BoppUtildi, Швеция) в листоформовочной машине Rapid Kothen (Paper Testing Instruments, Австрия), с применением описанного ранее способа изготовления пленки [29]. После фильтрации, поверх пленки помещают второй сетчатый материал из металла, и всю собранную конструкцию сушат в течение 15 минут при 93°С в условиях пониженного давления 95 кПа. Пленки хранят при 23°С и 50%-ной относительной влажности (RH) до проведения дополнительного анализа.

Рентгеновская дифракция

Степень кристалличности оценивают путем сбора спектров, полученных методом рентгеновской дифракции (XRD), для фибриллярных пленок с использованием прибора X'Pert Pro XRD (PANalytical). Дифрактограммы записывают в режиме работы в отраженном свете в диапазоне углов 5-40° (2θ). Излучение CuKα (1,5418 Å) генерируют с помощью прикладываемого напряжения 45 кВ и тока 35 мА. Используют шаг приращения 0,05° и скорость приращения 1 шаг за 10 секунд. Перед проведением измерений образцы сушат в эксикаторе силикагелем.

Сканирующая электронная микроскопия

Для получения микрофотографий изготовленных пленок используют автоэлектронный сканирующий микроскоп высокого разрешения (FE-SEM) (Hitachi S-4800). Для подавления возникновения заряда на образце во время получения изображения, образцы металлизируют напылением в течение 5-10 секунд с использованием Pt-Pd-ой мишени в устройстве для ионного напыления покрытий Cressington Sputter Coater 208 HR.

Проведение Испытания на растяжение

Испытание на растяжение проводят при 23°С и 50%-ной относительной влажности (RH) с помощью прибора Instron 5944 с тензометрическим датчиком нагрузки на 500 Н. Образцы для испытаний, шириной 5 мм, зажимают с участком провисания 40 мм и натягивают при скорости деформации 10%/мин. Модуль упругости (Е) определяют из наклона кривой «напряжение-деформация» в на участке низкой деформации вблизи деформации 0,05%.

Проведение Испытания на проницаемость

Барьерные свойства пленок оценивают на образцах площадью 5 см2 в отношении кислорода (анализатор проницаемости по кислороду Модель 8001 от Systech instruments) и в отношении водяного пара (MOCON PermaTran-W 3/33) согласно стандартам ASTM D-3985 и ASTM F1249-06, соответственно. Касательно относительной влажности, измерения проницаемости по кислороду проводят симметрично, то есть, в условиях одинаковой относительной влажности с обеих сторон образца для испытаний, тогда как измерения проницаемости по водяному пару проводят асимметрично путем подпитывания стороны детектирования сухим азотом. Проницаемость по водяному пару измеряют в четырех параллельных испытаниях, а проницаемость по кислороду измеряют в трех параллельных испытаниях.

Поглощение влаги

Значения равновесного содержания влаги при величинах относительной влажности, используемых для измерений проницаемости по водяному пару, и 90%-ой относительной влажности (RH), определяют в результате размещения пленок на весах, расположенных в перчаточном боксе, соединенном с генератором влаги, смешивающим сухой и влажный потоки воздуха в надлежащих пропорциях. Массы в сухом состоянии определяют в результате сушки в течение ночи при 105°С.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Получение и описание характеристик фибрилл

Фибриллы получают гомогенизацией, либо из необработанных волокон, либо из волокон после периодатного окисления до диальдегид-целлюлозы с двумя степенями окисления: 27% или 44%. Изображения, полученные с помощью атомно-силового микроскопа (AFM), для этих фибрилл показывают, что имеются очевидные различия между обработанными по-разному фибриллами, с точки зрения как размера, так и их сродства к PEI-покрытой поверхности диоксида кремния. Сниженное сродство подтверждает то, что имеется изменение химической композиции (состава) и структуры фибрилл, которое обусловлено предположительно не только превращением в диальдегид-целлюлозу, но и отмеченной потерей материала, составляющей приблизительно 15% материала, в ходе окисления и последующей промывки. Удаляемый материал в основном состоит из гемицеллюлоз, и, поскольку они содержат заряженные группы, то плотность заряда модифицированных фибрилл и, следовательно, их сродство к PEI-покрытой поверхности оказывается меньше, чем сродство к PEI-покрытой поверхности немодифицированных фибрилл. Помимо этого различия в адсорбции, также имеется отчетливое различие в форме, размере и распределении частиц. Необработанные фибриллы имеют значения ширины фибрилл, находящиеся в диапазоне от 4 до 10 нм, где некоторые фибриллы представляют собой более крупные агрегированные частицы размером 20 нм, как предполагается для фибриллированных древесных волокон [30, 31]. Поверхность с фибриллами, подвергнутыми 27%-ному окислению, которая имеет меньшее покрытие поверхности, чем поверхность с необработанными фибриллами, содержит большее число фибриллярных агрегированных частиц, что указывает на возникновение больших затруднений при гомогенизации волокон, из-за предположительно поперечных связей, введенных между отдельными фибриллами до гомогенизации. Тем не менее, свободные фибриллы присутствуют, то есть, суспензия фибрилл имеет высокую полидисперсность по размеру. В том случае, когда волокна, до гомогенизации, дополнительно подвергают окислению до степени окисления 44%, имеет место еще меньшая адсорбция, и присутствует меньшее количество агрегированных частиц с большим относительным удлинением, чем в случае подвергнутого 27%-ному окислению материала, но значительное количество больших частиц с малым относительным удлинением. Кроме того, единичные фибриллы со степенью окисления 44% являются очень тонкими; 2-5 нм.

Фигура 2 показывает спектры, полученные методом рентгеновской дифракции (XRD), эталонного образца и модифицированных фибрилл, и ясно, что периодатное окисление значительно снижает степень кристалличности материала. Индекс кристалличности [32], сниженный с 73% для эталонного образца до 63% для подвергнутого 27%-ному окислению материала и 21% для подвергнутого 44%-ному окислению материала, хорошо согласуется с опубликованными ранее результатами для подвергнутой периодатному окислению целлюлозы [33, 34], и дополнительно обработанной диальдегид-целлюлозы [34, 35]. Это предположительно приводит к более тонким и более гибким фибриллам [34], и, как предполагается, сказывается на формировании пленок и на их механических свойствах, а также и на их барьерных свойствах. Тот факт, что периодатное окисление постепенно снижает степень кристалличности (Фигура 2), с одновременным снижением ширины кристаллита [36], также позволяет сделать допущение, что имеет место гетерогенный процесс окисления, который приводит к фибрилле с высококристаллической сердцевиной и сшитым аморфным внешним слоем.

Изготовление пленок и описание механических характеристик

Как показано в Таблице 1, время, необходимое для изготовления пленок, является сравнительно коротким, то есть, удаление воды из суспензий фибрилл осуществляется довольно легко (без значительной потери материала; не показано). Подвергнутые окислению фибриллы двух сортов также значительно легче подвергаются удалению воды, чем необработанный сорт, что может быть обусловлено влиянием размера частиц. Пленки имеют значения плотности на 5-10% меньше 1500 кг/м3, то есть, значения плотности совершенно непористой целлюлозы [37]. Это, и тот факт, что пленки являются только полупрозрачными, указывает на то, что они являются в некоторой степени пористыми. Это дополнительно подтверждается исследованиями методом микроскопии, где Фигура 3 показывает полученные методом SEM изображения трех различных пленок, каждое из которых демонстрирует наличие небольших пор. Полученные методом SEM изображения также подтверждают различие в распределении фибрилл по размеру, обнаруженное с помощью AFM, то есть, подвергнутый 27%-ному окислению материал состоит из более крупных фибриллярных агрегированных частиц, чем необработанный материал (Фигура 3b в сравнении с 3е). На Фигурах 3g-i, показывающих подвергнутый 44%-ному окислению материал, интересно отметить отсутствие какой-либо отчетливо заметной фибриллярной структуры. Полученный методом XRD спектр (Фигура 2) для аналогичного материала показывает значительно меньшую степень кристалличности, чем в случае не подвергнутого окислению и подвергнутого 27%-ному окислению материала. Это согласуется со сведениями, полученными ранее Kim и др. [34], который сообщил о более низкой степени кристалличности и о большей гибкости фибрилл после периодатного окисления. Пленка, изготовленная из подвергнутого наиболее сильному окислению материала, также является менее однородной по своей микроструктуре, показывая более гладкий поперечный разрез с меньшим количеством пор, находящихся ближе к фильтрующей стороне пленки (не показано). Тот факт, что пленки, изготовленные из подвергнутых наиболее сильному окислению фибрилл, показывают другой, и более отчетливый, отпечаток сетчатого материала из металла, используемого для фильтрационной и сушильной подложки (Фигура 3g), может быть связан с этими свойствами.

Времена фильтрации для пленок и средние структурные и механические свойства. Данные по растяжению приведены с 95%-ными доверительными интервалами.

Механические характеристики пленок в значительной мере зависят от химической модификации. Нижняя половина Таблицы 1 показывает модуль упругости, разрушающее напряжение при растяжении и относительную деформацию растяжения при разрыве для трех различных пленок. Пленки, изготовленные из химически необработанных фибрилл, имеют механические свойства, сходные с механическими свойствами, приведенными ранее [19, 38], но, как можно ясно увидеть в Таблице 1, химическая обработка делает пленки более слабыми и более хрупкими. Это хорошо согласуется с ранее проведенными исследованиями процесса сшивания целлюлозы в общем [15, 39-41], и инициированного периодатом натрия процесса сшивания, в частности [16, 23, 42]. Имеется указание на (незначительное) повышение модуля упругости в сравнении с необработанным материалом в случае целлюлозы, подвергнутой 27%-ному окислению, но в случае 44%-ного окисления отмечается отчетливо выраженное снижение модуля упругости. Повышение модуля упругости благодаря инициированному периодатом образованию поперечных связей является возможным, поскольку между-фибриллярные ковалентные поперечные связи, по-видимому, приводят к улучшенной передаче напряжения [43, 44]. Однако, поскольку периодатное окисление одновременно с тем снижает степень кристалличности материала (Фигура 2), то имеет место чистое снижение модуля упругости при 44%-ном окислении. При обсуждении механических свойств, также важно иметь в виду различие размера фибрилл и различия сетчатой (сшитой) структуры (Фигура 3), которые могут влиять на механические характеристики материалов.

Проницаемость пленки по отношению к газу

При 0%-ной относительной влажности (RH), все пленки действуют как идеальные барьерные для кислорода материалы, и проницаемость по отношению к кислороду является ниже предела обнаружения прибора (0,008 мл/(м2 ⋅ 24 час)), что свидетельствует о материале с сильным внутримолекулярным взаимодействием и без взаимосвязанных пор, что предотвращает диффузию молекул неполярного газа, такого как кислород, с помощью какого-либо средства кроме растворенных молекул. В случае оценивания в условиях 50%-ной RH, то есть, когда пленки, как предполагается, содержат влагу, проницаемость по отношению к кислороду находится в диапазоне от 0,6 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа) для пленок, изготовленных из необработанных фибрилл, до 1,5 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа) для материала, подвергнутого окислению в наибольшей степени, (Фигура 4а). Эти значения сравнимы со значениями для других пленок на основе целлюлозы [1, 2, 4, 8] и для других пленок на основе углеводов, таких как крахмал или гемицеллюлоза, или для нанокомпозиционных материалов на основе углеводов [3, 5, 7, 9, 45, 46]. Однако, все эти материалы испытывают значительное ухудшение барьерных свойств по отношению к кислороду при повышении относительной влажности. Обычно имеет место повышение проницаемости по отношению к кислороду на один или два порядка величины при повышении относительной влажности от 50%-ной RH до 80%-ной RH [1, 2, 7-9], но, для пленок, изготовленных из самосшивающейся целлюлозы, Фигура 4а показывает, что значения проницаемости для подвергнутых окислению материалов двух сортов остаются неизменными при повышении относительной влажности до 80%-ной RH, предположительно в связи с предотвращением отделения фибрилл друг от друга и раскрытия больших диффузионных путей дл молекул кислорода. При 90%-ной RH, эффект обработки является еще более очевидным (Фигура 6а).

Для полярных молекул, таких как водяной пар, ход изменения аналогичен ходу изменения проницаемости по отношению к кислороду. Фигура 4b показывает проницаемость по отношению к водяному пару в виде функции зависимости от относительной влажности, и проницаемость остается на том же самом уровне на участке от 50%-ной RH до 80%-ной RH для сортов материалов, подвергнутых окислению, тогда как пленки, изготовленные из необработанных фибрилл, демонстрируют значительно более высокую проницаемость по отношению к водяному пару при 80%-ной RH, чем при 50%-ной RH. Значения проницаемости для всех трех пленок при 50%-ной RH (3,3-4,5 г ⋅ мм/(м2 ⋅ 24 час ⋅ кПа)) аналогичны значениям проницаемости для других приведенных пленок на основе целлюлозы [8, 12, 13], за исключением того, что, например, Yang и др. [8] сделал сообщение о четырехкратном повышении проницаемости при возрастании относительной влажности от 50%-ной RH до 70%-ной RH. В случае сшитой целлюлозы, представленной на Фигуре 4b, проницаемость аналогична или является даже слегка ниже при 80%-ной RH. При 90%-ной RH, проницаемость по отношению к водяному пару является еще ниже, чем при 80%-ной RH (Фигура 6b). Такие барьерные свойства как по отношению к кислороду, так и по отношению к водяному пару, таким образом, являются весьма конкурентоспособными в сравнении с барьерными свойствами других барьерных материалов на основе углеводов, но, эти пленки, по-прежнему, являются значительно более слабыми барьерными материалами, чем наиболее широко промышленно выпускаемые синтетические полимеры, такие как полипропилен, полиэтилен или полиэтилентерефталат, каждый из которых обычно имеет проницаемость по отношению к водяному пару ниже 0,1 г ⋅ мм/(м2 ⋅ 24 час ⋅ кПа) [11, 47].

Для выявления механизма, лежащего в основе отсутствия изменения значений проницаемости в отношении кислорода и водяного пара для обработанных образцов при повышении относительной влажности, определяют равновесное содержание влаги при соответствующих показателях относительной влажности. Фигура 5 показывает, как две сшитые пленки являются более или менее инертными к поглощению влаги в интервале относительной влажности от 50 до 80%-ной RH. Фигура 5 также показывает, что материал, подвергнутый наиболее сильному окислению, имеет более высокое равновесное содержание влаги при 50%-ной RH, что, вероятно, является результатом большего количества аморфной целлюлозы (Фигура 2), и, что возможно объясняет то, почему проницаемость по отношеию к водяному пару оказывается слегка выше для этого сорта материала при 50%-ной RH. Отсутствие какого-либо изменения содержания влаги в интервале RH 50-80% показывает, что поперечные связи, образованные между фибриллами, предотвращают адсорбцию и диффузию влаги [16, 17], и ограничивают набухание и создание поверхностей и пор, доступных для диффузии газа. Интересно отметить, что подвергнутые 27%-ному окислению пленки показывают быстрое увеличение содержания влаги при дополнительном повышении относительной влажности до 90%, что может указывать на повышение проницаемости при этой, или более высокой, влажности, если увеличение содержания влаги сопровождается структурным изменением материала. Было сделано предположение, что поперечные связи могут со временем частично подвергаться гидролизу при высокой относительной влажности [16], но, позднее, эта гипотеза была отклонена, поскольку вымачивание в воде не изменяет молекулярную или над-молекулярную структуру [48].

Для дополнительного понимания характера поглощения при высокой относительной влажности и соответствующих барьерных свойств, необходимы дополнительные измерения. Тем не менее, результаты настоящего изобретения показывают, что эти материалы имеют потенциал для использования, например, в упаковке сухих товаров, которые не слишком чувствительны к влаге, но требуют защиты от окисляющего действия воздуха.

В конечном итоге, с точки зрения применения, также важно отметить, что эти самосшивающиеся фибриллы могут быть использованы иначе, чем как пленки. Фибриллированная целлюлоза может быть, например, нанесена слоем на пленку-субстрат или доску-субстрат и может служить в качестве барьерного покрытия [1].

ЗАКЛЮЧЕНИЕ

Пленки изготовлены из гомогенизированных волокон целлюлозы, частично превращенных (27% или 44%) в диальдегид-целлюлозу в результате периодатного окисления С2-С3-связи целлюлозы. Альдегидные группы затем могут образовать внутри- и между- фибриллярные ковалентные связи, которые снижают адсорбцию влаги, и, следовательно, набухание пленки, при подвергании воздействию высокой относительной влажности, и, как следствие, затрудняют повышение проницаемости по отношению к газу, часто связанное с увеличением относительной влажности. Значения проницаемости по отношению к кислороду для подвергнутой 27%-ному и 44%-ному окислению целлюлозы составляют 2,2 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа) и 1,8 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа), соответственно, по сравнению с 9,2 мл ⋅ мкм/(м2 ⋅ 24 час ⋅ кПа) для необработанного эталонного образца при 23°С и 80%-ной RH, и соответствующие значения проницаемости по отношению к водяному пару составляют 3,9, 3,7 и 8,0 г ⋅ мм/(м2 ⋅ 24 час ⋅ кПа). Различие между обработанными и необработанными образцами является еще более значительной при 90% RH.

ССЫЛОЧНЫЕ МАТЕРИАЛЫ

1. C. Aulin, M. Gallstedt and T. Lindstrom. Oxygen and oil barrier properties of microfibrillated cellulose films and coatings. Cellulose 17:559-574, 2010.

2. С. Aulin, G. Salazar-Alvarez and T. Lindstrom. High strength, flexible and transparent nanofibrillated cellulose-nanoclay biohybrid films with tunable oxygen and water vapor permeability. Nanoscale 4(20):6622-6628, 2012.

3. U. Edlund, Y. Yu, Y. Zhu Ryberg, R. Krause-Rehberg and A.-C. Albertsson. Positron lifetime reveals the nano level packing in complex polysaccharide-rich hydrolysate matrixes. Anal. Chem. 84(8):3676-3681, 2012.

4. H. Fukuzumi, T. Saito, S. Iwamoto, Y. Kumamoto, T. Ohdaira, R. Suzuki and A. Isogai. Pore size determination of tempo-oxidized cellulose nanofibril films by positron annihilation lifetime spectroscopy. Biomacromolecules 12(ll):4057-4062, 2011.

5. M. Grondahl, L. Eriksson and P. Gatenholm. Material properties of plasticized hardwood xylans for potential application as oxygen barrier films. Biomacromolecules 5(4):1528-1535, 2004.

6. C. Johansson, J. Bras, I. Mondragon, P. Nechita, D. Plackett, P. Simon, D.G. Svetec, S. Virtanen, M.G. Baschetti, C. Breen, F. Clegg and S. Aucejo. Renewable fibers and bio-based materials for packaging applications - a review of recent developments. BioResources 7:2506-2552, 2012.

7. J.J. Kochumalayil, M. Bergenstrahle-Wohlert, S. Utsel, L. Wagberg, Q. Zhou and L.A. Berglund. Bioinspired and highly oriented clay nanocomposites with a xyloglucan biopolymer matrix: Extending the range of mechanical and barrier properties. Biomacromolecules 14(1):84-91, 2013.

8. Q. Yang, H. Fukuzumi, T. Saito, A. Isogai and L. Zhang. Transparent cellulose films with high gas barrier properties fabricated from aqueous alkali/urea solutions. Biomacromolecules 12(7):2766-2771, 2011.

9. Y.Z. Zhu Ryberg, U. Edlund and A.-C. Albertsson. Conceptual approach to renewable barrier film design based on wood hydrolysate. Biomacromolecules 12(4): 1355-1362, 2011.

10. C. Aulin and T. Lindstrom. Biopolymer coatings for paper and paperboard. In Biopolymers - new materials for sustainable films and coatings, (ed. D. Plackett), pp. 255-276, John Wiley & Sons, Ltd, Chichester, UK, 2011.

11. N.M.L. Hansen and D. Plackett. Sustainable films and coatings from hemicelluloses: A review. Biomacromolecules 9(6): 1493-1505, 2008.

12. F. Debeaufort and A. Voilley. Aroma compound and water vapor permeability of edible films and polymeric packagings. J. Agric. Food Chem. 42(12):2871-2875, 1994.

13. H. Yang, A. Tejado, N. Alam, M. Antal and T.G.M. Van De Ven. Films prepared from electrosterically stabilized nanocrystalline cellulose. Langmuir 28(20):7834-7842, 2012.

14. D.F. Caulfield and R.C. Weatherwax. Tensile modulus of paper wet-stiffened by crosslinking. In Fibre-water interactions in papermaking: transactions of the symposium held at Oxford, pp. 741-763, 1977.

15. W.E. Cohen, A.J. Stamm and D.J. Fahey. Dimensional stabilization of paper by catalyzed heat-treatment. Tappi 42:904-908, 1959.

16. P.A. Larsson, M. Gimaker and L. Wagberg. The influence of periodate oxidation on the moisture sorptivity and dimensional stability of paper. Cellulose 15:837-847, 2008.

17. P.A. Larsson and L. Wagberg. Diffusion-induced dimensional changes in papers and fibrillar films: Influence of hydrophobicity and fibre-wall cross-linking. Cellulose 17:891-901,2010.

18. R.G. Lebel, R.W. Schwartz and O. Sepall. A novel approach to dimensional stabilization of paper. Tappi 51(2):79-84, 1968.

19. G. Moad. Chemical modification of starch by reactive extrusion. Prog. Polym. Sci. 36(2):218-237, 2011.

20. C. Peroval, F. Debeaufort, A.M. Seuvre, P. Cayot, B. Chevet, D. Despre and A. Voilley. Modified arabinoxylan-based films: Grafting of functional acrylates by oxygen plasma and electron beam irradiation. J. Membr. Sci. 233(1-2): 129-139, 2004.

21. F. Chivrac, E. Pollet and L. Averous. Progress in nano-biocomposites based on polysaccharides and nanoclays. Mat. Sci. Eng. R 67(1): 1-17, 2009.

22. S. Sinha Ray and M. Bousmina. Biodegradable polymers and their layered silicate nanocomposites: In greening the 21st century materials world. Prog. Mater. Sci. 50(8):962-1079, 2005.

23. T. Morooka, M. Norimoto and T. Yamada. Periodate oxidation of cellulose by homogeneous reaction. J. Appl. Polym. Sci. 38(5):849-858, 1989.

24. E.L. Back. Thermal auto-crosslinking in cellulose material. Pulp Paper Mag. Can. 68(4):T-165-T-171, 1967.

25. G.V. Buxton, C.L. Greenstock, W.P. Helman and A.B. Ross. Critical review of rate constants for reactions of hydrated electrons, hydrogen atoms and hydroxyl radicals (OH/O-) in aqueous solution. J. Phys. Chem. Ref. Data 17(2):513-886, 1988.

26. T.J. Painter. Control of depolymerisation during the preparation of reduced dialdehyde cellulose. Carbohydr. Res. 179:259-268, 1988.

27. M.C.R. Symons. Evidence for formation of free-radical intermediates in some reactions involving periodate. J. Chem. Soc. :2794-2796, 1955.

28. H. Zhao and N. Heindel. Determination of degree of substitution of formyl groups in polyaldehyde dextran by the hydroxylamine hydrochloride method. Pharm. Res. 8(3):400-402, 1991.

29. H. Sehaqui, A. Liu, Q. Zhou and L. A. Berglund. Fast preparation procedure for large, flat cellulose and cellulose/inorganic nanopaper structures. Biomacromolecules 11(9):2195-2198, 2010.

30. L. Wagberg, G. Decher, M. Norgren, T. Lindstrom, M. Ankerfors and K. Axnas. The build-up of polyelectrolyte multilayers of microfibrillated cellulose and cationic polyelectrolytes. Langmuir 24(3):784-795, 2008.

31. M. Paakko, M. Ankerfors, H. Kosonen, A. Nykanen, S. Ahola, M. Osterberg, J. Ruokolainen, J. Laine, P.T. Larsson, O. Ikkala and T. Lindstrom. Enzymatic hydrolysis combined with mechanical shearing and high-pressure homogenization for nanoscale cellulose fibrils and strong gels. Biomacromolecules 8(6): 1934-1941, 2007.

32. L. Segal, J.J. Creely, A.E. Martin and CM. Conrad. An empirical method for estimating the degree of crystallinity of native cellulose using the x-ray diffractometer. Text. Res. J. 29(10):786-794, 1959.

33. Q.X. Hou, W. Liu, Z.H. Liu and L.L. Bai. Characteristics of wood cellulose fibers treated with periodate and bisulfite. Ind. Eng. Chem. Res. 46:7830-7837, 2007.

34. U.-J. Kim, S. Kuga, M. Wada, T. Okano and T. Kondo. Periodate oxidation of crystalline cellulose. Biomacromolecules 1:488-492, 2000.

35. J. Sirvio, H. Liimatainen, J. Niinimaki and O. Hormi. Dialdehyde cellulose microfibers generated from wood pulp by milling-induced periodate oxidation. Carbohydr. Polym. 86(l):260-265, 2011.

36. H. Liimatainen, M. Visanko, J.A. Sirvio, O.E.O. Hormi and J. Niinimaki. Enhancement of the nanofibrillation of wood cellulose through sequential periodate-chlorite oxidation. Biomacromolecules 13(5): 1592-1597, 2012.

37. C.J. Malm, L.B. Genung and J.V. Fleckenstein. Densities of cellulose esters. Ind. Eng. Chem. Res. 39(11): 1499-1504, 1947.

38. C.-N. Wu, T. Saito, S. Fujisawa, H. Fukuzumi and A. Isogai. Ultrastrong and high gas-barrier nanocellulose/clay-layered composites. Biomacromolecules 13(6): 1927-1932, 2012.

39. R.G. Lebel, R.W. Schwartz and O. Sepall. A novel approach to dimensional stabilization of paper. Tappi 51:2:79A-84A, 1968.

40. A.J. Stamm. Dimensional stabilization of paper by catalyzed heat treatment and cross-linking with formaldehyde. Tappi 42:44-50, 1959.

41. R.C. Weatherwax and D.F. Caulfield. The pore structure of papers wet stiffened by formaldehyde crosslinking. I. Results from the water isotherm. J. Colloid. Interface Sci. 67:498-505, 1978.

42. M. Gimaker, A.-M. Olsson, L. Salmen and L. Wagberg. On the mechanisms of mechano-sorptive creep reduction by chemical cross-linking. In Advances in Pulp and Paper Research: Transactions of the 14th Fundamental Research Symposium held in Oxford, (ed. S. I'anson), pp. 1001-1017, 2009.

43. Fonseca, T. Borders, R. Baughman and K. Cho. Load transfer between cross-linked walls of a carbon nanotube. Phys. Rev. B 81:045429-045421-045427, 2010.

44. F. Quero, S. Eichhorn, M. Nogi, H. Yano, K.-Y. Lee and A. Bismarck. Interfaces in cross-linked and grafted bacterial cellulose/poly(lactic acid) resin composites. J. Polym. Environ. 20(4):916-925, 2012.

45. S. Gaudin, D. Lourdin, P.M. Forssell and P. Colonna. Antiplasticisation and oxygen permeability of starch-sorbitol films. Carbohydr. Polym. 43(l):33-37, 2000.

46. Saxena, T.J. Elder, J. Kenvin and A.J. Ragauskas. High oxygen nanocomposite barrier films based on xylan and nanocrystalline cellulose. Nano-Micro Lett. 2:235-241, 2010.

47. M. Fereydoon and S. Ebnesajjad. Development of high-barrier film for food packaging. In Plastic films in food packaging - materials, technology, and applications, (ed. S. Ebnesajjad), pp. 71-92, William Andrew Publishing, Oxford, 2013.

48. P.A. Larsson, M. Gimaker, P.T. Larsson and L. Wagberg. Can moisture sorption in lignocellulosic fibres be prevented? In 8th International Paper and Coating Chemistry Symposium, pp. 253-256, Stockholm, Sweden. 2012.

Предоставляется упаковочный материал, включающий барьерную для кислорода полимерную пленку, где пленка содержит полимер, получаемый способом, включающим в себя стадии: а) окисления целлюлозных волокон с получением в конечном итоге сшитой целлюлозы; и b) гомогенизации продукта стадии а) с получением фибрилл шириной в диапазоне от 1 до 150 нм. Также обеспечивается соответствующее применение. 10 н. и 13 з.п. ф-лы, 7 ил., 1 табл.

1. Упаковочный материал, включающий барьерную для кислорода полимерную пленку, где пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до диальдегид-целлюлозы с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной от 1 до 150 нм.

2. Упаковочный материал, включающий барьерную для кислорода полимерную пленку, где пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до диальдегид-целлюлозы с достижением степени окисления 20-50% и с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной от 1 до 150 нм.

3. Упаковочный материал, включающий полимерную пленку в качестве барьерного для кислорода материала, где пленка содержит полимер, получаемый способом, включающим в себя в себя стадии:

а) окисления целлюлозных волокон до диальдегид-целлюлозы с достижением степени окисления 20-50% и с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) путем пропускания его через камеры, имеющие размер пор 300-500, 100-300, 150-250 и 50-150 мкм, в последовательном порядке, с получением фибрилл шириной от 1 до 150 нм.

4. Упаковочный материал по любому из пп.1-3, где пленка представляет собой барьерную для кислорода и водяного пара пленку.

5. Упаковочный материал по любому из пп.1-4, где целлюлозные волокна являются подвергнутыми окислению до степени окисления 25-45, 25-35, 25-30, 26-28, 30-50, 35-45 или 40-45%.

6. Упаковочный материал по любому из пп.1-5, где окисление проводят с использованием агента-окислителя.

7. Упаковочный материал по п.6, где окисление проводят с использованием периодата.

8. Упаковка, состоящая из материала по любому из пп.1-7.

9. Применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до диальдегид-целлюлозы с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной от 1 до 150 нм.

10. Применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до диальдегид-целлюлозы с достижением степени окисления 20-50% и с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) с получением фибрилл шириной от 1 до 150 нм.

11. Применение полимерной пленки в качестве барьерной для кислорода пленки, где полимерная пленка содержит полимер, получаемый способом, включающим в себя стадии:

а) окисления целлюлозных волокон до диальдегид-целлюлозы с достижением степени окисления 20-50% и с получением в конечном итоге сшитой целлюлозы; и

b) гомогенизации продукта стадии а) путем пропускания его через камеры, имеющие размер пор 300-500, 100-300, 150-250 и 50-150 мкм, в последовательном порядке, с получением фибрилл шириной от 1 до 150 нм.

12. Применение полимерной пленки по любому из пп.9-11 в качестве барьерной для кислорода и водяного пара пленки.

13. Применение полимерной пленки по любому из пп.9-12, где целлюлозные волокна являются подвергнутыми окислению до степени окисления 25-45, 25-35, 25-30, 26-28, 30-50, 35-45 или 40-45%.

14. Применение полимерной пленки по любому из пп.9-13, где окисление проводят с использованием агента-окислителя.

15. Применение полимерной пленки по любому из пп.9-14, где окисление проводят с использованием периодата.

16. Упаковочный материал, содержащий материал-основу и барьерную для кислорода пленку, включающую в себя сшитую фибриллированную целлюлозу, где фибриллированная целлюлоза является сшитой внутри и/или между фибриллярными ковалентными связями, включающими в себя С2 и/или С3.

17. Упаковочный материал по п.16, где материал-основа представляет собой бумагу или картон.

18. Упаковочный материал по п.16 или 17, дополнительно содержащий барьерную для водяного пара пленку.

19. Упаковочный материал по любому из пп.16-18, где барьерная для водяного пара пленка включает полиэтилен (PE), полипропилен (PP), полиамид, полиэтилентерефталат (PET) или сополимер этилена и винилового спирта (EVOH).

20. Упаковочный материал по любому из пп.16-19, где фибриллированная целлюлоза является сшитой внутри и/или между фибриллярными ковалентными связями, включающими в себя С2 и/или С3.

21. Упаковочный материал по любому из пп.16-20, где барьерную для кислорода пленку можно получить способом по любому из пп.1-7.

22. Упаковка, состоящая из упаковочного материала по любому из пп.16-21.

23. Упаковка для пищевых продуктов или жидкости, состоящая из упаковочного материала по любому из пп.16-21.

| СТЕЛЛАЖ ДЛЯ ЗАРЯДА И ТРЕНИРОВКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ "ПРИЗМА" | 2007 |

|

RU2371892C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБОПРОВОДА | 2001 |

|

RU2184299C1 |

| WO 2011088889 A1, 28.07.2011 | |||

| JP 2001226893 A, 21.08.2001 | |||

| US 2013004687 A1, 03.01.2013. | |||

Авторы

Даты

2018-11-16—Публикация

2014-09-05—Подача