Область изобретения

Настоящее изобретение касается новых каучуков, содержащих особую комбинацию стабилизирующих соединений, способа получения таких новых каучуков, вулканизируемых смесей на их основе, способа получения вулканизатов из этих смесей и получаемых таким образом вулканизатов.

Уровень техники

Старение органических полимеров или полученных из них вулканизатов может приводить к изменению различных свойств, таким как, например, увеличение твердости или хрупкости полимеров. В альтернативных случаях наблюдается размягчение, потеря эластомерных свойств или механической прочности. Также могут наблюдаться растрескивание, изменение характеристик поверхности или другие изменения, например электрических характеристик. Также часто наблюдаются неприятные запахи и потеря цвета.

Перечисленные выше изменения свойств и явления происходят вследствие различных процессов старения, как описано, например, в книге Handbuch  die Gummi-Industrie, 2.

die Gummi-Industrie, 2.  neu bearbeitete Ausgabe, 1991, Seite 423 ff, Bayer AG,

neu bearbeitete Ausgabe, 1991, Seite 423 ff, Bayer AG,  Kautschuk, Anwendungstechnik.

Kautschuk, Anwendungstechnik.

Для предотвращения или уменьшения проявления указанных процессов старения, в предшествующем уровне техники описано добавление стабилизирующих соединений, которые в типичном случае можно сгруппировать в три различные категории:

(i) моно- или олигофункциональные вторичные ароматические амины

(ii) моно- или олигофункциональные замещенные фенолы

(iii) гетероциклические соединения, содержащие меркапто-группу.

Действие упомянутых выше стабилизирующих соединений обычно замедляется, когда полимер или вулканизат, который необходимо защитить, подвергается воздействию повышенных температур, особенно в течение длительных периодов времени. Кроме того, желательно, чтобы применяющиеся стабилизирующие соединения сами не оказывали окрашивающего воздействия, но, напротив, обеспечивали хорошую устойчивость цвета каучука или полученного из него вулканизата, и могли бы применяться в комбинации с вулканизирующими агентами на основе пероксидов или серы. Кроме того, некоторые из известных стабилизирующих соединений несут токсикологические риски, то есть стабильность каучука/вулканизата достигается только при применении вредных веществ. Помимо дифениламинов, это относится, например, к фенольным антиоксидантам, таким как Vulkanox® BKF, который относится к категории H361f, т.е. подозревается в нарушении фертильной функции.

Поскольку имеется растущая потребность в высокой устойчивости каучуков и полученных из них вулканизатов к старению, в плане устойчивости и сохранения цвета при хранении, особенно при воздействии высоких температур, то продолжающей оставаться актуальной задачей является разработка новых концепций профилактики и уменьшения степени выраженности процессов старения в каучуках и вулканизатах. Данная задача охватывает также снижение количества стабилизирующих соединений до возможной степени, без ослабления стабилизирующего действия.

Особенно подвержены феномену старения каучуки с ненасыщенными С=С двойными связями в полимерной цепи, такие как нитрильные каучуки или стирол-бутадиеновые каучуки.

Нитрильные каучуки и способы получения таких нитрильных каучуков известны и описаны, например, в книге W. Hofmann, "Nitrilkautschuk", Berliner Union Stuttgart 1965, pages 51-54, однако нет указаний на то, как далее улучшить стабильность нитрильных каучуков при хранении.

В контексте настоящего изобретения, нитрильные каучуки, для краткости называемые также аббревиатурой «NBR», представляют собой каучуки, которые являются сополимерами или терполимерами, содержащими повторяющиеся фрагменты по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена и, необязательно, одного или более других сополимеризуемых мономеров. Частично или полностью гидрированные нитрильные каучуки, для краткости называемые также аббревиатурой "HNBR", представляют собой соответствующий со- или терполимеры, в которых С=С двойные связи сополимеризованных диеновых повторяющихся фрагментов являются частично или полностью гидрированными.

В течение многих лет NBR и HNBR занимали прочное положение в секторе эластомеров специального назначения. Они имеют прекрасный профиль свойств, составляющих прекрасную маслостойкость, хорошую термостабильность, прекрасную устойчивость к озону и химическим соединениям, где термостабильность даже более выражена в случае HNBR, чем в случае NBR. NBR и HNBR имеют также очень хорошие механические и рабочие характеристики. По этой причине они активно применяются в широком ряду различных областей применения и используются, например, для производства уплотнителей, шлангов, ремней и амортизирующих элементов в автомобильном секторе, а также для производства статоров, уплотнителей для скважин и уплотнителей для клапанов в секторе нефтедобычи, а также для производства многочисленных деталей в электротехнической промышленности, машиностроении и судостроении. Множество их различных типов доступно коммерчески, и это охватывает, в соответствии с областью применения, различные мономеры, молекулярные веса, степени полидисперсности, а также механические и физические свойства. Помимо стандартных типов, наблюдается растущая потребность особенно в специальных типах, отличающихся содержанием специфических термономеров или специальной функционализацией.

Устойчивость при хранении, а также цветостабильность каучуков, таких как нитрильные каучуки, стирол-бутадиеновые каучуки ("SBR") или другие типы, часто является проблемой. В контексте настоящего изобретения, устойчивость при хранении означает, что вязкость по Муни, как важный критерий спецификации для многих каучуков, изменяется как можно меньше во время длительного хранения, особенно при высоких температурах. Кроме того, в контексте настоящего изобретения, цветостабильность означает, что каучук показывает как можно меньшие значения ΔЕ при определении согласно CIEDE 2000 после хранения при высоких температурах.

В JP 75,105,746 описаны термостойкие нитрильные каучуки, полученные коагулированием латекса с помощью смеси дихлорида олова и хлорида кальция. Применение солей олова, однако, в настоящее время проблематично по экологическим причинам, особенно вследствие того, что соли олова обнаруживаются в нитрильном каучуке даже после последующей тщательной промывки нитрильного каучука. Удаление солей олова из промывных вод также связано с высокими и поэтому нежелательными издержками на очистку.

Согласно работе Angew. Makromol. Chem. 1986, 145-146, 161-179, одной из мер по улучшению устойчивости нитрильного каучука при хранении является селективное гидрирование двойных связей, образовавшихся из бутадиена, в то же время сохраняющее тройные связи в нитрильных группах. Изменения свойств, достигаемые при таком гидрировании, являются желательными для многих областей применения, но не для всех. Кроме того, гидрирование является сложным процессом и требует серии дополнительных стадий обработки. Поскольку температуры стеклования после гидрирования обычно сопоставимы с температурами стеклования негидрированного исходного вещества, такое гидрирование не является подходящим решением проблемы для всех областей применения.

NBR получают методом эмульсионной полимеризации, которая сначала дает NBR латекс. Твердый NBR получают из этого латекса путем коагуляции. Для коагуляции применяют соли и кислоты. При коагуляции латекса с применением солей, известно, что значительно большее количество электролита требуется в случае одновалентных ионов металлов, например в форме хлорида натрия, чем в случае многовалентных ионов металлов, например в форме хлорида кальция, хлорида магния или сульфата алюминия (Kolloid-Z. 154, 154 (1957)). Также из работы Houben-Weyl (1961), Methoden der Org. Chemie, Makromolekulare Stoffe 1, p.484 известно, что применение многовалентных ионов металлов приводит к "по меньшей мере частичному включению эмульгатора в продукт". Согласно приведенным источникам, применяемые электролиты необходимо очень тщательно промывать снова, но конечный продукт также не должен содержать катализаторов и эмульгаторов, применявшихся в процессе. Даже малые количества остаточных электролитов могут привести к ухудшению различных свойств продукта.

Согласно DE-A 3043688, можно уменьшить количество электролитов, необходимых для коагуляции латекса, путем применения растительных протеиноподобных веществ или полисахаридов, таких как крахмал, и, при необходимости, водорастворимых полиаминовых соединений в качестве вспомогательных веществ в дополнение к неорганическому коагулянту, в электролитической коагуляции латекса. В качестве неорганических коагулянтов, предпочтение отдается солям щелочных металлов или щелочноземельных металлов. Специальные добавки позволяют достичь снижения количества солей, применяющихся для количественной коагуляции латекса. В DE-A 3043688 нет данных относительно того, как повысить устойчивость при хранении и цветостабильность при производстве и/или обработке нитрильного каучука.

Целью ЕР-А-1369436 является получение нитрильных каучуков, имеющих высокую чистоту. Процесс в ЕР-А-1369436 начинается с типичных нитрильных каучуков. Ничего не говорится о процессе полимеризации, за исключением того, что эмульсионная полимеризация осуществляется в присутствии солей жирных кислот и/или полимерных кислот в качестве эмульгаторов. За этим следует коагуляция латекса с помощью кислот, необязательно с добавлением осадителей. В качестве упомянутых кислот можно применять все неорганические и органические кислоты, которые позволяют достичь целевых значений рН. Кроме того, можно применять дополнительные осадители, из которых можно упомянуть соли щелочных металлов и неорганических кислот, например хлорид натрия и сульфат натрия. Жирные кислоты и полимерные кислоты, образующиеся в результате воздействия кислот, затем промывают водными растворами гидроксидов щелочных металлов, и в конце к полимеру прилагают сдвигающее усилие до достижения остаточного содержания влаги менее 20%. В результате приложения сдвигающего усилия удаляется вода или остаточная влага, включая содержащиеся в ней ионы, а также другие присутствующие в ней нежелательные вещества. Содержание Са в продуктах, описанных в Примерах 1 и 2, составляет всего 4 и 2 м.д., соответственно. В ЕР-А-1369436 нет данных по производству нитрильных каучуков, проявляющих повышенную устойчивость при хранении и цветостабильность.

В ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 описаны специальные нитрильные каучуки. Эти нитрильные каучуки содержат 10-60 масс. % ненасыщенного нитрила и имеют вязкость по Муни в диапазоне 15-150 или, согласно ЕР-А-0692496, в диапазоне 15-65, и они все содержат по меньшей мере 0,03 моль С12-С16-алкилтио-групп на 100 моль мономерных фрагментов, и указанные алкилтио-группы имеют по меньшей мере три третичных атома углерода и атом серы, связанный по меньшей мере с одним из третичных атомов углерода. Описанные нитрильные каучуки в каждом случае получают в присутствии С12-С16-алкилтиола, имеющего соответствующую структуру, как регулятора молекулярного веса, который работает в качестве «агента переноса цепи» и поэтому входит в полимерные цепи как концевая группа.

Что касается коагуляции латекса, в ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 описано, что можно применять любые коагулянты или моно-алкилированные фенольные стабилизирующие соединения, которые далее не описаны более подробно. Работа сфокусирована на нитрильных каучуках, которые практически не содержат галогенов и имеют содержание галогенов не более 3 м.д., и которые, как сообщается, имеют благоприятный профиль свойств, хорошую технологичность смесей каучуков и позволяют достичь при производстве низкого засорения форм. Сообщается, что получаемые вулканизаты обладают хорошей комбинацией низкотемпературной устойчивости и маслостойкости, а также имеют хорошие механические характеристики. Ничего не сообщается о свойствах устойчивости при хранении и цветостабильности описанных нитрильных каучуков и полученных из них вулканизатов.

В ЕР-А-0488550 описаны стабилизирующие композиции, содержащие 1) сульфид, имеющий одну или больше сульфидных групп -CH2-S-CH2-R, где R представляет собой С1-С20 алкил, алкилалканоат или 2,4-бис(н-октилтиол)-6-4'-гидрокси-3',5'-ди-трет-бутиланилино)1,3,5-триазин, и по меньшей мере два пространственно затрудненных фенола (2) и (3), один из которых (3) меньше стерически затруднен, чем другой (2). Такие композиции можно включать в полимеры в качестве добавок. Эти добавки в полимеры можно применять в полимерных матрицах для получения полимерных продуктов, имеющих улучшенные физические и механические свойства. Они применяются в высоких концентрациях, составляющих 1-4 масс. % от массы полимера, и сфокусированы они на стабилизации акрилатных каучуков. Их применение показывает некоторый синергетический эффект, однако не показано улучшения стабильности молекулярного веса каучуков, и не приводится каких-либо указаний относительно того, как уменьшить количество стабилизирующей системы.

В US-A-5,116,534 описана комбинация трех разных стабилизаторов, которые, как утверждается, стабилизируют широкий ряд полимеров. Комбинация состоит из (i) фенольного антиоксиданта, (ii) эфира тиодипропионовой кислоты и (iii) фосфита. Относительно применяющегося фосфита (iii), акцент сделан на алкил-замещенных фенилфосфитах, таких как TNPP (три-нонилфенил фосфит). В настоящее время, однако, такие фосфиты считаются опасными вследствие формирования токсичных побочных продуктов, в частности нонилфенола. В US-A-5,116,534 не содержится каких-либо указаний относительно того, подходят ли описанные стабилизаторы для повышения цветостабильности полимеров.

В WO-A-2009/138342 описано применение комбинации

а) стерически затрудненного фенола, имеющего по меньшей мере одну сульфидную группу, имеющего следующую структуру

где

R1 представляет собой C8-C12 алкил

R2 представляет собой водород, С1-С12 алкил, циклогексил, 1-метилциклогексил, бензил, α-метилбензил, α,α-диметилбензил или -CH2-S-R1

R3 представляет собой С1-С12 алкил, бензил, α-метилбензил, α,α-диметилбензил или -CH2-S-R1, и

R4 представляет собой водород или метил, и

b) стиролизированного дифениламина, имеющего формулу

для стабилизации эмульсионных полимеров или каучуковых латексов. Однако, дифениламины нежелательны с токсикологической точки зрения.

В JP 2010/077334 А описаны также комбинации различных стабилизаторов, включающих серосодержащий фенольный антиоксидант и аминный стабилизатор. Утверждается, что их применение для стабилизации нитрильных каучуков приводит к повышению стабильности по Муни и улучшенной цветостабильности. Что касается количеств стерически затрудненных фенолов и аминных стабилизаторов, то заявлен широкий диапазон значений. Не описано каких-либо указаний по достижению дополнительных синергетических эффектов путем применения специальных антиоксидантов.

В ЕР-А-0439427 описаны водные эмульсии, содержащие 10-40 масс. %, относительно массы эмульсии, антиоксидантов, которые содержат по меньшей мере (А) один фенольный антиоксидант, и/или (В) один эфир тиодипропионовой кислоты и/или (С) органический фосфит, наряду с 0,25-10 масс. % поверхностно-активного вещества, представляющего собой соль органической кислоты, и 0,25-10 масс. % спирта. Подчеркивается, что такая водная эмульсия устойчива при хранении, легка в производстве и хорошо подходит для стабилизации широкого ряда полимеров.

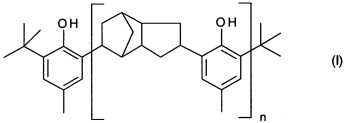

WO 2005/023886 А фокусируется на стабилизации а) метилметакрилат-бутадиеновых полимеров или стирольных привитых полимеров, с применением b) стерически затрудненного фенольного антиоксиданта формулы (I), (II) или (III) или их смеси, и с) тиоэфира, отличного от тиоэфира, имеющего формулу (II).

где n равен 1-10

или

или

В WO-A-2002/14419 соли стерически затрудненных фенолов применяются для стабилизации каучуков. Описанные стабилизаторы отличаются наличием по меньшей мере двух фенольных гидрокси-групп. Предпочтительными стерически затрудненными фенольными соединениями являются соединения, имеющие формулу

где R1, R2, и R3 могут быть одинаковыми или разными, R1, R2 представляют собой С1-С12 алкил или С5-С8 циклоалкил, и R3 представляет собой водород, C1-C8 алкил или С5-С6 циклоалкил. Однако, не приводится какого-либо описания или предположений о том, как дополнительно повысить эффективность стабилизации при применении конкретных стабилизаторов в комбинации.

В WO-A-2001/081458 описаны жидкие стабилизирующие смеси для органических соединений, содержащие

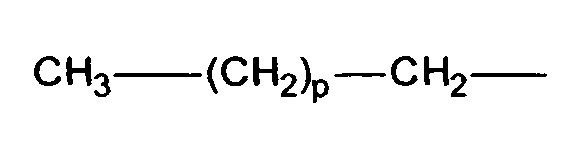

а) жидкое соединение, принадлежащее к группе стерически затрудненных фенолов, состоящей из сложных эфиров или смесей сложных эфиров, имеющих общую формулу (I)

где

R1 и R2 одинаковые или разные, и представляют собой неразветвленную или разветвленную C1-C18 алкильную группу;

R3 представляет собой неразветвленную или разветвленную C8-C18 алкильную группу, или одну из следующих групп:

где m и n представляют собой целые числа из диапазона от 0 до 11,

включая конечные точки, и m+n равно 10 или 11, и р равно 12 или 13;

b) твердое соединение, принадлежащее к группе стерически затрудненных фенолов, имеющее формулу

где n представляет собой целые числа из диапазона от 0 до 10, включая конечные точки.

Описанные стабилизирующие смеси являются жидкими, и их получают совместным нагреванием компонентов. Присущая данной смеси проблема состоит в недостаточной совместимости с водными дисперсиями полимеров. Применение такого жидкого препарата неизбежно окажется неэффективным для стабилизации водных дисперсий полимеров, поскольку антиоксидантная смесь неполностью совместима с водной дисперсией полимера. Дополнительно в WO-А-2001/81458 описано, что такую смесь можно применять в комбинации с дополнительными стабилизаторами, и перечислены 19 различных классов соединений с более чем сотней различных антиоксидантов как потенциальные дополнительные стабилизаторы. Не описано - возможно ли, и если да, то какая конкретная комбинация стабилизаторов может оказаться подходящей для усиления синергетического стабилизирующего воздействия на каучуки.

Суммируя вышесказанное, можно сказать, что до настоящего момента не было описано ни способа, ни какой-либо стабилизирующей системы, беспроблемных с токсикологической точки зрения, которые позволили бы обеспечить улучшенную стабильность каучуков в плане стабильности вязкости по Муни, и в то же время цветостабильности.

Поэтому целью настоящего изобретения была разработка ненасыщенных каучуков, обладающих хорошей устойчивостью при хранении, в плане стабильности вязкости по Муни и цветостабильности, которые не содержат токсиокологически и экологически вредных соединений, и в то же время обладают неизмененными хорошими технологическими свойствами, т.е. хорошим профилем вулканизации и хорошими механическими характеристиками.

Краткое описание изобретения

В Варианте осуществления 1 настоящего изобретения описан стабилизированный каучук, содержащий

(i) по меньшей мере одно соединение формулы (I)

где

n находится в диапазоне от 1 до 10,

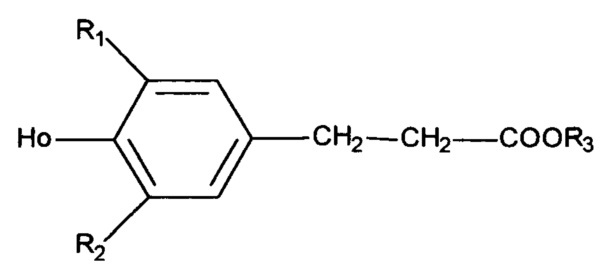

(ii) по меньшей мере одно соединение общей формулы (II)

где

R1 представляет собой водород; неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный алкил; насыщенный или однократно или многократно ненасыщенный карбоциклил или гетероциклил; арил; гетероарил, арилалкил, гетероарилалкил, полиоксиалкиленовый простой эфир, предпочтительно полиоксиэтиленовый простой эфир или полиоксипропиленовый простой эфир или полиоксиэтилен-оксипропиленовый простой эфир; и

R2 одинаковые или разные и представляют собой неразветвленный или разветвленный C1-С6 алкил или С5-С6 циклоалкил; и

(iii) по меньшей мере одно соединение общей формулы (III)

где

R3 представляет собой неразветвленный или разветвленный C1-C14 алкил; и

R4 представляет собой водород, неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный алкил; насыщенный или однократно или многократно ненасыщенный карбоциклил или гетероциклил; арил; гетероарил, арилалкил, гетероарилалкил, алкокси, арилокси, гетероарилокси, алкилтио или арилтио группу.

В альтернативном варианте осуществления 2, настоящее изобретение касается стабилизированного каучука, содержащего

(i) по меньшей мере одно соединение формулы (I)

где

n находится в диапазоне от 1 до 10;

(ii) по меньшей мере одно соединение общей формулы (II)

где

R1 представляет собой водород; неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный алкил; насыщенный или однократно или многократно ненасыщенный карбоциклил или гетероциклил; арил; гетероарил, арилалкил, гетероарилалкил, полиоксиалкиленовый простой эфир, предпочтительно полиоксиэтиленовый простой эфир или полиоксипропиленовый простой эфир или полиоксиэтилен-оксипропиленовый простой эфир; и

R2 одинаковые или разные и представляют собой неразветвленный или разветвленный C1-С6 алкил или C5-C6 циклоалкил; и

(iii) по меньшей мере одно соединение общей формулы (III)

где

R3 представляет собой неразветвленный или разветвленный C1-C14 алкил; и

R4 одинаковые или разные и представляют собой водород, неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный алкил; насыщенный или однократно или многократно ненасыщенный карбоциклил или гетероциклил; арил; гетероарил, арилалкил, гетероарилалкил, алкокси, арилокси, гетероарилокси, алкилтио или арилтио группу.

Настоящее изобретение также касается способа получения стабилизированных каучуков по настоящему изобретению путем введения соединений (i), (ii) и (iii) в контакт с каучуком. В альтернативных вариантах осуществления, такое введение может достигаться (1) во время получения каучука, включая полимеризацию и обработку каучука, последняя включает коагулирование и выделение, или (2) в одной или более дополнительных химических стадиях превращения, следующих за получением каучука, таких как, например, реакция метатезиса, реакция гидрирования или полимер-аналогичная реакция, такая как прививка, и/или (3) во время получения вулканизируемых смесей на основе нитрильного каучука или нитрильного каучука после проведения одного или более дополнительных химических превращений, т.е. перед сшивкой. Настоящее изобретение касается также стабилизированных каучуков, получаемых любым из описанных выше способов.

Настоящее изобретение касается также вулканизируемой смеси, содержащей по меньшей мере один стабилизированный каучук и по меньшей мере один сшивающий агент, способа ее получения, способа получения вулканизатов из описанной вулканизируемой смеси, и получаемых из нее вулканизатов.

Подробное описание изобретения

Если специально не указано иное, подробное описание и все данные выше и далее по тексту определения относятся как к Варианту осуществления 1, так и к Варианту осуществления 2 настоящего изобретения.

В контексте настоящей заявки и изобретения, все определения фрагментов, параметров или объяснения, приведенные выше или ниже по тексту в общих терминах или в предпочтительных диапазонах, можно комбинировать друг с другом любым способом, т.е. включая комбинации соответствующих диапазонов и предпочтительных диапазонов.

Термин «замещенный», в контексте настоящего изобретения, означает, что атом водорода у указанного радикала или атома был замещен одной из групп, перечисленных в каждом конкретном случае, при условии, что валентность указанного атома не превышена, и что замещение дает устойчивое соединение.

Каучуки:

В одном варианте осуществления настоящего изобретения, каучуки, подвергающиеся стабилизации, являются ненасыщенными или частично или полностью гидрированными.

Примерами каучуков, которые можно стабилизировать по настоящему изобретению, являются:

В предпочтительном варианте осуществления, каучуки, подвергающиеся стабилизации, содержат двойные связи С=С.

Нитрильный каучук:

В предпочтительном варианте осуществления, настоящее изобретение касается стабилизированного нитрильного каучука, имеющего повторяющиеся звенья, производные от по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена, и с одним или больше дополнительными сополимеризуемыми мономерами, или без дополнительных сополимеризуемых мономеров.

В качестве α,β-ненасыщенного нитрила можно применять любой известный α,β-ненасыщенный нитрил, предпочтительно (С3-С5) α,β-ненасыщенный нитрил, такой как акрилонитрил, метакрилонитрил, этакрилонитрил или их смеси. Особенно предпочтителен акрилонитрил.

Сопряженный диен может быть любой природы. Предпочтительно применение (С4-С6) сопряженных диенов. Особое предпочтение отдается 1,3-бутадиену, изопрену, 2,3-диметилбутадиену, пиперилену или их смесям. Еще более предпочтителен 1,3-бутадиен и изопрен или их смесь. Особое предпочтение отдается 1,3-бутадиену.

Таким образом, особенно предпочтительным нитрильным каучуком, применяющимся в способе по настоящему изобретению, является сополимер, содержащий повторяющиеся звенья, производные от акрилонитрила и 1,3-бутадиена.

Помимо сопряженного диена и α,β-ненасыщенного нитрила, гидрированный нитрильный каучук может содержать повторяющиеся фрагменты одного или более дополнительных сополимеризуемых мономеров, известных в предшествующем уровне техники, например α,β-ненасыщенных (предпочтительно моно-ненасыщенных) монокарбоновых кислот, их сложных эфиров и амидов, α,β-ненасыщенных (предпочтительно моно-ненасыщенных) дикарбоновых кислот, их моно- или диэфиров, а также соответствующих ангидридов или амидов указанных α,β-ненасыщенных дикарбоновых кислот.

В качестве α,β-ненасыщенных монокарбоновых кислот предпочтительно применяют акриловую кислоту и метакриловую кислоту.

Можно также применять сложные эфиры α,β-ненасыщенных монокарбоновых кислот, в частности алкиловые эфиры, алкоксиалкиловые эфиры, ариловые эфиры, циклоалкиловые эфиры, цианоалкиловые эфиры, гидроксиалкиловые эфиры и фторалкиловые эфиры.

В качестве алкиловых эфиров предпочтительно применяют C1-C18 алкиловые эфиры α,β-ненасыщенных монокарбоновых кислот, более предпочтительно C1-C18 алкиловые эфиры акриловой кислоты или метакриловой кислоты, такие как метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, трет-бутилакрилат, 2-этил-гексилакрилат, н-додецилакрилат, метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, трет-бутилметакрилат и 2-этилгексил-метакрилат.

В качестве алкоксиалкиловых эфиров предпочтительно применяют С2-С18 алкоксиалкиловые эфиры α,β-ненасыщенных монокарбоновых кислот, более предпочтительно алкоксиалкиловые эфиры акриловой кислоты или метакриловой кислоты, такие как метоксиметил(мет)акрилат, метоксиэтил(мет)акрилат, этоксиэтил(мет)акрилат и метоксиэтил(мет)акрилат.

Можно также применять ариловые эфиры, предпочтительно С6-С14-ариловые, более предпочтительно С6-С10-ариловые эфиры, и наиболее предпочтительно указанные выше ариловые эфиры акрилатов и метакрилатов.

В другом варианте осуществления, применяют циклоалкиловые эфиры, предпочтительно С5-С12-, более предпочтительно С6-С12-цикло-алкил, и наиболее предпочтительно указанные выше циклоалкил акрилаты и метакрилаты.

Можно также применять цианоалкиловые эфиры, в частности цианоалкил акрилаты или цианоалкил метакрилаты, содержащие 2-12 С-атомов в цианоалкильной группе, предпочтительно α-цианоэтил акрилат, β-цианоэтил акрилат или цианобутил метакрилат.

В другом варианте осуществления применяют гидроксиалкиловые эфиры, в частности гидроксиалкил акрилаты и гидроксиалкил метакрилаты, содержащие 1-12 С-атомов в гидроксиалкильной группе, предпочтительно 2-гидроксиэтил акрилат, 2-гидроксиэтил метакрилат или 3-гидроксипропил акрилат.

Можно также применять фторбензиловые эфиры, в частности фторбензил акрилаты или фторбензил метакрилаты, предпочтительно трифторэтил акрилат и тетрафторпропил метакрилат.Можно также применять акрилаты и метакрилаты, содержащие замещенную аминогруппу, такие как диметиламинометил акрилат и диэтиламиноэтилакрилат.

Можно также применять различные другие эфиры α,β-ненасыщенных карбоновых кислот, такие как, например, поли-этиленгликоль(мет)акрилат, полипропиленгликоль(мет)акрилат, глицидил(мет)акрилат, эпокси(мет)акрилат, N-(2-гидроксиэтил)акриламид, N-(2-гидроксиметил)акриламид или уретан(мет)акрилат.

Можно также применять смесь всех перечисленных выше эфиров α,β-ненасыщенных карбоновых кислот.

Кроме того, можно применять α,β-ненасыщенные дикарбоновые кислоты, предпочтительно малеиновую кислоту, фумаровую кислоту, кротоновую кислоту, итаконовую кислоту, цитраконовую кислоту и мезаконовую кислоту.

В другом варианте осуществления, применяют ангидриды α,β-ненасыщенных дикарбоновых кислот, предпочтительно малеиновый ангидрид, итаконовый ангидрид, цитраконовый ангидрид и мезаконовый ангидрид.

В другом варианте осуществления, можно применять моно- или диэфиры α,β-ненасыщенных дикарбоновых кислот.Подходящими алкиловыми эфирами являются, например, C1-С10-алкиловые, предпочтительно этил-, н-пропил-, изо-пропил, н-бутил-, трет-бутил, н-пентил- или н-гексил- моно- или диэфиры. Подходящими алкоксиалкиловыми эфирами являются, например, C2-Q12 алкоксиалкиловые, предпочтительно С3-С8-алкоксиалкиловые моно- или диэфиры. Подходящими гидроксиалкиловыми эфирами являются, например, C1-С12 гидроксиалкиловые, предпочтительно С2-С8-гидроксиалкиловые моно- или диэфиры. Подходящими циклоалкиловыми эфирами являются, например, С5-С12-циклоалкиловые, предпочтительно С6-С12-циклоалкиловые моно- или диэфиры. Подходящими алкилциклоалкиловыми эфирами являются, например, С6-С12-алкилциклоалкиловые, предпочтительно С7-С10-алкилциклоалкиловые моно- или диэфиры. Подходящими ариловыми эфирами являются, например, С6-С14-ариловые, предпочтительно С6-С10-ариловые моно- или диэфиры.

Определенные примеры мономеров, представляющих собой моноэфиры α,β-этиленово ненасыщенных дикарбоновых кислот, включают

моноалкиловые эфиры малеиновой кислоты, предпочтительно монометил малеат, моноэтил малеат, монопропил малеат и моно н-бутил малеат;

моноалкиловые эфиры малеиновой кислоты, предпочтительно монометил малеат, моноэтил малеат, монопропил малеат и моно н-бутил малеат;

моноциклоалкиловые эфиры малеиновой кислоты, предпочтительно моноциклопентил малеат, моноциклогексил малеат и моноциклогептил малеат;

моноциклоалкиловые эфиры малеиновой кислоты, предпочтительно моноциклопентил малеат, моноциклогексил малеат и моноциклогептил малеат;

моноалкилциклоалкиловые эфиры малеиновой кислоты, предпочтительно монометилциклопентил малеат и моноэтилциклогексил малеат;

моноалкилциклоалкиловые эфиры малеиновой кислоты, предпочтительно монометилциклопентил малеат и моноэтилциклогексил малеат;

моноариловый эфир малеиновой кислоты, предпочтительно монофенил малеат;

моноариловый эфир малеиновой кислоты, предпочтительно монофенил малеат;

монобензиловый эфир малеиновой кислоты, предпочтительно монобензил малеат;

монобензиловый эфир малеиновой кислоты, предпочтительно монобензил малеат;

моноалкиловые эфиры фумаровой кислоты, предпочтительно монометил фумарат, моноэтил фумарат, монопропил фумарат и моно н-бутил фумарат;

моноалкиловые эфиры фумаровой кислоты, предпочтительно монометил фумарат, моноэтил фумарат, монопропил фумарат и моно н-бутил фумарат;

моноциклоалкиловые эфиры фумаровой кислоты, предпочтительно моноциклопентил фумарат, моноциклогексил фумарат и моноциклогептил фумарат;

моноциклоалкиловые эфиры фумаровой кислоты, предпочтительно моноциклопентил фумарат, моноциклогексил фумарат и моноциклогептил фумарат;

моноалкилциклоалкиловые эфиры фумаровой кислоты, предпочтительно монометилциклопентил фумарат и моноэтилциклогексил фумарат;

моноалкилциклоалкиловые эфиры фумаровой кислоты, предпочтительно монометилциклопентил фумарат и моноэтилциклогексил фумарат;

моноариловый эфир фумаровой кислоты, предпочтительно монофенил фумарат;

моноариловый эфир фумаровой кислоты, предпочтительно монофенил фумарат;

монобензиловый эфир фумаровой кислоты, предпочтительно монобензил фумарат;

монобензиловый эфир фумаровой кислоты, предпочтительно монобензил фумарат;

моноалкиловые эфиры цитраконовой кислоты, предпочтительно монометил цитраконат, моноэтил цитраконат, монопропил цитраконат и моно н-бутил цитраконат;

моноалкиловые эфиры цитраконовой кислоты, предпочтительно монометил цитраконат, моноэтил цитраконат, монопропил цитраконат и моно н-бутил цитраконат;

моноциклоалкиловые эфиры цитраконовой кислоты, предпочтительно моноциклопентил цитраконат, моноциклогексил цитраконат и моноциклогептил цитраконат;

моноциклоалкиловые эфиры цитраконовой кислоты, предпочтительно моноциклопентил цитраконат, моноциклогексил цитраконат и моноциклогептил цитраконат;

моноалкилциклоалкиловые эфиры цитраконовой кислоты, предпочтительно монометилциклопентил цитраконат и моноэтилциклогексил цитраконат;

моноалкилциклоалкиловые эфиры цитраконовой кислоты, предпочтительно монометилциклопентил цитраконат и моноэтилциклогексил цитраконат;

моноариловый эфир цитраконовой кислоты, предпочтительно монофенил цитраконат;

моноариловый эфир цитраконовой кислоты, предпочтительно монофенил цитраконат;

монобензиловый эфир цитраконовой кислоты, предпочтительно монобензил цитраконат;

монобензиловый эфир цитраконовой кислоты, предпочтительно монобензил цитраконат;

моноалкиловые эфиры итаконовой кислоты, предпочтительно монометил итаконат, моноэтил итаконат, монопропил итаконат и моно н-бутил итаконат;

моноалкиловые эфиры итаконовой кислоты, предпочтительно монометил итаконат, моноэтил итаконат, монопропил итаконат и моно н-бутил итаконат;

моноциклоалкиловые эфиры итаконовой кислоты, предпочтительно моноциклопентил итаконат, моноциклогексил итаконат и моноциклогептил итаконат;

моноциклоалкиловые эфиры итаконовой кислоты, предпочтительно моноциклопентил итаконат, моноциклогексил итаконат и моноциклогептил итаконат;

моноалкилциклоалкиловые эфиры итаконовой кислоты, предпочтительно монометилциклопентил итаконат и моноэтилциклогексил итаконат;

моноалкилциклоалкиловые эфиры итаконовой кислоты, предпочтительно монометилциклопентил итаконат и моноэтилциклогексил итаконат;

моноариловый эфир итаконовой кислоты, предпочтительно монофенил итаконат;

моноариловый эфир итаконовой кислоты, предпочтительно монофенил итаконат;

монобензиловый эфир итаконовой кислоты, предпочтительно монобензил итаконат.

монобензиловый эфир итаконовой кислоты, предпочтительно монобензил итаконат.

В качестве мономеров, представляющих собой α,β-ненасыщенные по этиленовому типу диэфиры дикарбоновых кислот, можно применять аналогичные диэфиры на основе описанных выше моноэфирных мономеров, где, однако, две органические группы, связанные с С=O группой через атом кислорода, могут быть одинаковыми или разными.

В качестве других термономеров можно применять винильные ароматические мономеры, такие как стирол, α-метилстирол и винилпиридин, а также несопряженные диены, такие как 4-цианоциклогексен и 4-винилциклогексен, равно как алкины, такие как 1- или 2-бутин.

Особенно предпочтительны термономеры или их соответствующие ди- или триэфиры, выбранные из приведенных ниже формул:

где

R1 представляет собой водород или метальную группу, и

R2, R3, R4, R5 одинаковые или разные и могут представлять собой Н, C1-C12 алкил, циклоалкил, алкоксиалкил, гидроксиалкил, эпоксиалкил, арил, гетероарил.

В одном варианте осуществления настоящего изобретения, каучук представляет собой NBR, предпочтительно содержащий повторяющиеся звенья, производные от по меньшей мере одного α,β-ненасыщенного нитрила, более предпочтительно акрилонитрила, по меньшей мере одного сопряженного диена, более предпочтительно бутадиена, и без или с одним или более дополнительными сополимеризуемыми мономерами, более предпочтительно без или с одним сополимеризуемым мономером, выбранным из акриловой кислоты и метакриловой кислоты; или SBR.

Содержание применяющегося сопряженного диена и α,β-ненасыщенного нитрила в NBR может варьироваться в широких пределах. Содержание сопряженного диена или суммы сопряженных диенов обычно находится в диапазоне от 20 до 95 масс. %, предпочтительно в диапазоне от 40 до 90 масс. %, более предпочтительно от 50 до 85 масс. %, из расчета на общую массу полимера. Содержание α,β-ненасыщенного нитрила или суммы α,β-ненасыщенных нитрилов обычно находится в диапазоне от 5 до 80 масс. %, предпочтительно от 10 до 60, более предпочтительно от 15 до 50 масс. %, из расчета на общую массу полимера. Содержание мономеров в каждом случае суммарно составляет 100 масс. %. Дополнительные мономеры могут присутствовать в количестве от 0 до 40 масс. %, предпочтительно от 0,1 до 40 масс. %, особенно предпочтительно от 1 до 30 масс. %, из расчета на общую массу полимера. В этом случае, соответствующие доли сопряженного диена или диенов и/или α,β-ненасыщенного нитрила или нитрилов заменены содержанием дополнительных мономеров, при этом сумма содержания всех мономеров в каждом случае составляет 100 масс. %.

Получение нитрильных каучуков полимеризацией перечисленных выше мономеров известно квалифицированным специалистам в данной области и подробно описано в литературе. Нитрильные каучуки, которые можно применять в контексте настоящего изобретения, также коммерчески доступны, например как продукты из линейки продуктов Perbunan® и Krynac® от Lanxess Deutschland GmbH.

Содержание азота, которое используют для определения содержания акрилонитрила ("ACN содержание") в нитрильных каучуках, определяют методом Кьельдаля согласно DIN 53 625. Благодаря содержанию полярных сомономеров, нитрильные каучуки обычно растворимы в метилэтилкетоне до концентрации ≥ 85 масс. % при 20°С.

Нитрильные каучуки имеют вязкость по Муни (ML (1+4 @100°С)) от 10 до 150, предпочтительно от 20 до 140 единиц Муни, особенно предпочтительно от 25 до 120 единиц Муни. Это значение MV1 в формуле (I), описанной ниже.

Температуры стеклования нитрильных каучуков находятся в диапазоне от -80°С до +20°С, предпочтительно в диапазоне от -70°С до +10°С, и наиболее предпочтительно в диапазоне от -60°С до +5°С.

Предпочтение отдается нитрильным каучукам по настоящему изобретению, которые содержат повторяющиеся фрагменты акрилонитрила, 1,3-бутадиена и ни одного, одного или более дополнительных сополимеризуемых мономеров.

Предпочтение отдается также нитрильным каучукам, содержащим повторяющиеся фрагменты акрилонитрила, 1,3-бутадиена и одной или более α,β-ненасыщенных монокарбоновых или дикарбоновых кислот, их эфиров или амидов, и в особенности - повторяющиеся фрагменты алкилового эфира α,β-ненасыщенной карбоновой кислоты, особенно предпочтительно - метил (мет)акрилата, этил (мет)акрилата, пропил (мет)акрилата, н-бутил (мет)акрилата, трет-бутил (мет)акрилата, гексил (мет)акрилата, 2-этилгексил (мет)акрилата, октил (мет)акрилата, лаурил (мет)акрилата или фумаровой кислоты.

SBR:

SBR представляют собой стирол-бутадиен сополимеры, включая их карбоксилированные производные. Таким образом, SBR включает повторяющиеся звенья, производные от стирола и бутадиена. Содержание стирола обычно составляет от 0 до 100 масс. %, предпочтительно от 10 до 60 масс. %. SBR можно получить двумя разными способами, а именно полимеризацией в эмульсии ("E-SBR") или в растворителе ("S-SBR"). Эмульсионная полимеризация представляет собой радикальную полимеризацию, в то время как полимеризация в растворе представляет собой анионную полимеризацию. Карбоксилированные производные SBR (иногда сокращенно называют XSBR) можно получить сополимеризацией по меньшей мере одного карбокси-содержащего ненасыщенного мономера с бутадиеном и стиролом, или прививкой на стирол-бутадиеновый сополимер по меньшей мере одного карбокси-мономера, такого как акриловая кислота, метакриловая кислота, акриламид, метакриламид, N-метоксиметилметакриламид, N-ацетоксиметилметакриламид, акрилонитрил, диметилакриламид, гидроксиэтил акрилат, гидроксипропил акрилат, гидроксибутил акрилат, гидроксиэтил метакрилат, гидроксипропил метакрилат, гидроксибутил метакрилат, этиленгликоль диметакрилат, бутандиол диметакрилат, триметилолпропан триметакрилат, или пентаэритритол тетраметакрилат. Содержание такого сополимеризованного/привитого карбокси-содержащего мономера(-ов) может варьироваться в диапазоне от 0,1 до 25 масс. %, из расчета на общую массу полимера.

В одном варианте осуществления Варианта 1, в настоящем изобретении описан стабилизированный каучук, предпочтительно нитрильный каучук, содержащий повторяющиеся фрагменты, производные от по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена и ни одного, одного или более дополнительных сополимеризуемых мономеров, или стирол-бутадиеновый сополимер, который дополнительно содержит

(i) по меньшей мере одно, предпочтительно одно, соединение формулы (I)

(ii) по меньшей мере одно, предпочтительно одно, соединение общей формулы (II)

где

R1 представляет собой водород; неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный C1-С30 алкил, более предпочтительно неразветвленный или разветвленный С12-С24 алкил, наиболее предпочтительно неразветвленный C14-C18 алкил; насыщенный или однократно или многократно ненасыщенный С3-С10 карбоциклил, предпочтительно С3-С6 циклоалкил, или C3-C10 гетероциклил; С6-С24 арил, предпочтительно С6-С12 арил; С5-С23 гетероарил, предпочтительно C5-С11 гетероарил, С7-С30 арилалкил, предпочтительно С7-С25 арилалкил, С6-С29 гетероарилалкил, предпочтительно С6-С25 гетероарилалкил, полиоксиалкиленовый простой эфир, предпочтительно полиоксиэтиленовый простой эфир или полиоксипропиленовый простой эфир или полиоксиэтилен-оксипропиленовый простой эфир

R2 одинаковые или разные и представляют собой неразветвленный или разветвленный С1-С4 алкил или С6 циклоалкил;

и

(iii) по меньшей мере одно, предпочтительно одно, соединение общей формулы (III)

где

R3 представляет собой неразветвленный или разветвленный С6-С12 алкил, предпочтительно неразветвленный или разветвленный C8-С10 алкил; и

R4 представляет собой водород; неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный C1-С30 алкил; насыщенный или однократно или многократно ненасыщенный С3-С10 карбоциклил или С3-С10 гетероциклил; С6-С24 арил; С5-С23 гетероарил, С7-С30 арилалкил, С6-С29 гетероарилалкил, С1-С24 алкокси, С6-С24 арилокси, С5-С23 гетероарилокси, С1-С24 алкилтио или С6-С24 арилтио, предпочтительно неразветвленный или разветвленный, насыщенный, однократно или многократно ненасыщенный, незамещенный или замещенный С1-С30 алкил, более предпочтительно неразветвленный или разветвленный, насыщенный, однократно или многократно ненасыщенный С3-С20 алкил, где указанный алкил либо незамещенный, либо замещен одним или более заместителями, выбранными из группы, состоящей из амино-группы, амидо-группы, алкокси-группы, арилокси-группы, тио-группы, алкилтио-группы, арилтио-группы, карбонильной группы, карбокси-группы, оксикарбонильной группы, оксо-группы, эпокси-группы или сульфоксильной группы.

В одном варианте осуществления Варианта 2, в настоящем изобретении описан стабилизированный каучук, предпочтительно нитрильный каучук, содержащий повторяющиеся фрагменты, производные от по меньшей мере одного α,β-ненасыщенного нитрила, более предпочтительно акрилонитрила, по меньшей мере одного сопряженного диена, более предпочтительно 1,3-бутадиена, и ни одного, одного или более дополнительных сополимеризуемых мономеров, или стирол-бутадиеновый сополимер, и указанный стабилизированный каучук дополнительно содержит

(i) по меньшей мере одно, предпочтительно одно, соединение формулы (I)

где

n находится в диапазоне от 1 до 10;

(ii) по меньшей мере одно, предпочтительно одно соединение общей формулы (II)

где

R1 представляет собой водород; неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный C1-С30 алкил, более предпочтительно неразветвленный или разветвленный С12-С24 алкил, наиболее предпочтительно неразветвленный С14-C18 алкил; насыщенный или однократно или многократно ненасыщенный С3-С10 карбоциклил, предпочтительно С3-С6 циклоалкил; С3-С10 гетероциклил, предпочтительно С3-С6 гетероциклил; С6-С24 арил, предпочтительно С6-С12 арил; С5-С23 гетероарил, предпочтительно С5-С11 гетероарил; С7-С30 арилалкил, предпочтительно С7-С25 арилалкил; С6-С29 гетероарилалкил, предпочтительно С6-С25 гетероарилалкил; полиоксиалкиленовый простой эфир, предпочтительно полиоксиэтиленовый простой эфир или полиоксипропиленовый простой эфир или полиоксиэтилен-оксипропиленовый простой эфир

R2 одинаковые или разные, предпочтительно одинаковые, и представляют собой неразветвленный или разветвленный С1-С4 алкил, предпочтительно метил, этил, н-пропил, изо-пропил, н-бутил, изо-бутил, трет-бутил или С6 циклоалкил; и

(iii) по меньшей мере одно, предпочтительно одно соединение общей формулы (III)

где

R3 представляет собой неразветвленный или разветвленный C1-C14 алкил; предпочтительно неразветвленный или разветвленный C1-С10 алкил, и

R4 одинаковые или разные, предпочтительно одинаковые, и представляют собой водород; неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный С1-С30 алкил; насыщенный или однократно или многократно ненасыщенный С3-С10 карбоциклил или С3-С10 гетероциклил; С6-С24 арил; С5-С23 гетероарил, С7-С30 арилалкил, С6-С29 гетероарилалкил, С1-С24 алкокси, С6-С24 арилокси, С5-С23 гетероарилокси, С1-С24 алкилтио или С6-С24 арилтио, предпочтительно неразветвленный или разветвленный, насыщенный, однократно или многократно ненасыщенный, незамещенный или замещенный С1-С25 алкил, более предпочтительно неразветвленный или разветвленный, насыщенный, однократно или многократно ненасыщенный C1-С20 алкил, где указанный алкил либо незамещенный, либо замещен одним или более заместителями, выбранными из группы, состоящей из амино-группы, амидо-группы, алкокси-группы, арилокси-группы, тио-группы, алкилтио-группы, арилтао-группы, карбонильной группы, карбокси-группы, оксикарбонильной группы, оксо-группы, эпокси-группы или сульфоксильной группы.

В другом варианте осуществления Варианта 2, в настоящем изобретении описан стабилизированный каучук, предпочтительно нитрильный каучук, содержащий повторяющиеся фрагменты, производные от по меньшей мере одного α,β-ненасыщенного нитрила, более предпочтительно акрилонитрила, по меньшей мере одного сопряженного диена, более предпочтительно 1,3-бутадиена, и ни одного, одного или более дополнительных сополимеризуемых мономеров, или стирол-бутадиеновый сополимер, и указанный стабилизированный каучук дополнительно содержит

(i) по меньшей мере одно, предпочтительно одно соединение формулы (I)

(ii) по меньшей мере одно, предпочтительно одно соединение общей формулы (II), где

R1 представляет собой неразветвленный или разветвленный С15-С18 алкил;

R2 одинаковые и представляют собой неразветвленный или разветвленный С1-С4 алкил, более предпочтительно метил, этил, н-пропил, изо-пропил, н-бутил, изо-бутил, трет-бутил или С6 циклоалкил; и

(iii) по меньшей мере одно, предпочтительно одно соединение общей формулы (III), где

R3 представляет собой неразветвленный или разветвленный С1-С4 алкил; и

R4 одинаковые и представляют собой неразветвленный или разветвленный, насыщенный или однократно или многократно ненасыщенный, незамещенный или замещенный С6-С14 алкил.

В одном варианте осуществления настоящего изобретения, атомы углерода в соединении общей формулы (I), в фенильном цикле или в заместителях, присоединенных в фенильному циклу, или в повторяющихся фрагментах, образовавшихся из циклопентадиенового мономера, могут быть замещены одним или более заместителями, выбранными из группы, состоящей из неразветвленного или разветвленного, насыщенного или однократно или многократно ненасыщенного, незамещенного или замещенного C1-С30 алкила; насыщенного или однократно или многократно ненасыщенного С3-С10 карбоциклила или С3-С10 гетероциклила; С6-С24 арила; С5-С23 гетероарила, С7-С30 арилалкила, С6-С29 гетероарилалкила, С1-С24 алкокси-группы, С6-С24 арилокси-группы, С5-С23 гетероарилокси-группы, С1-С30 алкоксикарбонила, F, Cl, Br, I, гидрокси-группы, гидрокси-имино-группы, карбамоила, фосфонато-группы, фосфинато-группы, алкилтио-группы, арилтио-группы, сульфанила, тиокарбокси-группы, сульфинила, сульфоно-группы, сульфино-группы, сульфено-группы, сульфоновой кислоты, сульфамоила, силила, силилокси-группы, нитрила, карбонила, карбокси-группы, оксикарбонила, оксисульфонила, оксо-группы, тиоксо-группы, бората, селената, эпокси-группы, цианата, тиоцианата, изоцианата, тиоизоцианата и изоцианида.

В одном варианте осуществления настоящего изобретения, стабилизированный каучук содержит одно соединение общей формулы (I), одно соединение общей формулы (II) и одно соединение общей формулы (III). В альтернативном варианте осуществления, два или больше соединений могут быть выбраны из одной или более групп (i), (ii) и (iii) и присутствовать в стабилизированном каучуке.

Различные соединения, подпадающие под определения формул (I)-(III) для трех компонентов, применяющихся для стабилизации каучука, коммерчески доступны или могут быть получены согласно известным из предшествующего уровня техники методикам.

Конкретные примеры трех указанных компонентов в стабилизированном каучуке представляют собой:

- в отношении компонента (i): Компонент (i) представляет собой поли(дициклопентадиен-со-п-крезол), доступный под названием Wingstay® L (например, от Omnova) или Ralox® LC (например, от Raschig), который имеет формулу (I), приведенную выше, и С AS no. 68610-51-5.

- в отношении компонента (ii): Компонент (ii) принадлежит к классу стерически затрудненных фенолов, и его конкретный пример доступен под названием Irganox® 1076 (доступен от BASF S.E., имеет CAS no. 2082-79-3), который имеет формулу (II), где R1 представляет собой неразветвленный С18-алкил, и оба R2 представляют собой трет-бутил;

- в отношении компонента (iii): Компонент (iii) принадлежит к классу алкилтиометил фенольных антиоксидантов, и его конкретный пример доступен под названием Irganox® 1520 (доступен от BASF S.E., имеет CAS no. 110553-27-0), который имеет формулу (III), где оба R4 представляют собой н-октил, и R3 представляет собой метил.

При необходимости, в каучук для дополнительной стабилизации можно добавлять другие антиоксиданты или стабилизаторы. Такие дополнительные антиоксиданты могут включать алкилированные монофенолы, гидрохиноны и алкилированные гидрохиноны, токоферолы, гидроксилированные тиодифениловые эфиры, алкилиден-бисфенолы; бензильные соединения, содержащие О, N или S, гидроксибензилированные малонаты, ароматические гидроксибензильные соединения, триазиновые соединения, бензилфосфонаты, ациламинофенолы, эфиры β-(5-т-бутил-4-гидрокси-3-метилфенил)пропионовой кислоты с одноатомными или многоатомными спиртами; эфиры β-(3,5-дициклогексил-4-гидроксифенил)пропионовой кислоты с одноатомными или многоатомными спиртами; эфиры (3,5-ди-трет-бутил-4-гидроксифенил)уксусной кислоты с одноатомными или многоатомными спиртами; амиды β-(3,5-ди-т-бутил-4-гидроксифенил)пропионовой кислоты, аскорбиновую кислоту (витамин С), и аминные антиоксиданты.

В другом варианте осуществления, стабилизированный каучук может дополнительно содержать

(i) по меньшей мере один фосфитный антиоксидант.

В предпочтительном варианте осуществления, стабилизированный каучук дополнительно содержит фосфитный антиоксидант, выбранный из группы, состоящей из трис (нонилфенил) фосфита (также сокращенно называется TNPP), трис (2,4-ди-трет-бутил фенил) фосфита, других алкиларил фосфитов, и смесей перечисленных выше соединений. В альтернативном варианте осуществления, можно применять фосфит, продающийся под торговой маркой Weston 705 (Addivant USA LLC).

В альтернативном, но равно предпочтительном варианте осуществления, стабилизированный каучук по настоящему изобретению отличается тем, что этот стабилизированный каучук не содержит никаких дополнительных антиоксидантов, кроме соединений (i), (ii) и (iii).

В альтернативном, но равно предпочтительном варианте осуществления, стабилизированный каучук по настоящему изобретению отличается тем, что этот стабилизированный каучук не содержит никаких дополнительных антиоксидантов, кроме соединений (i), (ii) и (iii) и фосфитного антиоксиданта.

Количество и соотношение стабилизирующих соединений:

В типичном случае, общее количество трех стабилизирующих компонентов (i), (ii) и (iii) находится в диапазоне от 0,01 до 10,0 масс. %, предпочтительно от 0,03 до 7.5 масс. %, и более предпочтительно от 0,05 до 5,0 масс. %, из расчета на 100 массовых частей каучука, предпочтительно нитрильного каучука или стирол-бутадиенового каучука.

Соотношение, в котором могут применяться указанные по меньшей мере три стабилизирующие компонента (i), (ii) и (iii), может быть выбрано в широком диапазоне. Предпочтительно, соотношение по массе компонент (i) : компонент (ii) : компонент (iii) находится в диапазоне (0,1-10):1:(0,1-10), предпочтительно (0,5-2):1:(0,5-2) и более предпочтительно (1-2):1:(1-2).

Наиболее предпочтительно, соотношение стабилизирующих компонентов (i), (ii) и (iii) составляет 1:1:1 или 2:1:2. Оно включает отклонение на плюс/минус 10% от точного соотношения для каждого компонента.

В случае применения других стабилизаторов в дополнение к трем стабилизаторам, имеющим общие формулы (I)-(III) для стабилизации каучука, такие другие стабилизаторы применяют в количестве до 5 масс. %, предпочтительно до 3.75 масс. %, и более предпочтительно до 2.5 масс. %, из расчета на 100 массовых частей каучука, предпочтительно нитрильного каучука или стирол-бутадиенового каучука. Однако, необходимо принимать во внимание, что общее количество всех присутствующих стабилизаторов не должно достигать слишком больших величин. Поэтому квалифицированные специалист в данной области может легко определить, является ли разумным уменьшать количество стабилизаторов, имеющих общие формулы (I)-(III), в случае применения дополнительных отличных от них стабилизаторов.

Преимущества стабилизированных каучуков:

Стабилизированные каучуки по настоящему изобретению, и в частности стабилизированные нитрильные каучуки или стирол-бутадиеновые каучуки, неожиданно демонстрируют целевую очень хорошую устойчивость при хранении и цветостабильность, при этом одновременно обладая благоприятным технологическим поведением и неизмененными благоприятными механическими и динамическими характеристиками.

В контексте настоящего изобретения, устойчивость каучука при хранении считается хорошей, если вязкость по Муни тоже максимально стабильна в течение продолжительного периода времени, в особенности при относительно высоких температурах.

Устойчивость при хранении обычно определяют путем хранения невулканизированного каучука в течение определенного периода времени при повышенной температуре (также называют хранением в горячем воздухе) и определения разницы между значениями вязкости по Муни до и после хранения при повышенной температуре. Поскольку вязкость каучука по Муни обычно увеличивается во время хранения в горячем воздухе, то устойчивость при хранении характеризуется разницей: значение вязкости по Муни после хранения минус значение вязкости по Муни до хранения. Это будет показано на примере стабилизированных нитрильных каучуков далее по тексту, однако можно также аналогично перенести на другие типы каучуков.

Для нитрильных каучуков, кратковременная устойчивость при хранении "SS (ST)" выражается в % по формуле

где

MV1 это вязкость нитрильного каучука по Муни до хранения, и

MV2 это вязкость того же нитрильного каучука по Муни после хранения при 100°С в течение 48 часов.

Аналогично, длительная устойчивость при хранении "SS (LT)" выражается в % по формуле

где

MV1 это вязкость нитрильного каучука по Муни до хранения, и

MV3 это вязкость того же нитрильного каучука по Муни после хранения при 70°С в течение 7 дней.

Значения вязкости по Муни (ML1+4@100°C) в каждом случае определяют при 100°С с помощью вискозиметра со сдвиговым диском согласно DIN 53523/3 или ASTM D 1646. Обе методики хранения - и при 100°С в течение 48 часов, и при 70°С в течение 7 дней - проводят в конвекционном сушильном шкафу, где содержание кислорода неизменно, по сравнению с обычным воздухом.

Изменение вязкости по Муни (ML1+4@100°C) на одну (1) единицу Муни можно рассматривать как эффект случайности или вызванное ошибкой измерения.

Каучук считается имеющим достаточную устойчивость при хранении, если данный каучук показывает малое изменение вязкости по Муни не только при старении по краткосрочной программе, но также при старении по долговременной программе, что вычисляется как индекс старения "AI", выражающийся в % согласно следующей формуле

AI=[SS(ST)+SS(LT)]

Абсолютные значения индексов старения AI, полученных для нитрильных каучуков, можно напрямую сравнивать друг с другом, только если нитрильные каучуки были коагулированы одним и тем же способом (т.е. с той же коагулирующей солью или кислотой) и содержат повторяющиеся фрагменты тех же мономеров.

В случае, когда сравнивают индексы старения AI для нитрильных каучуков, коагулированных разными способами коагуляции (т.е. с разными коагулирующими солями или кислотами), или которые не содержат повторяющихся фрагментов тех же мономеров, необходимо умножить индекс старения на фактор коррекции F для получения скорректированного индекса старения AI (корр.).

Скорректированный индекс старения AI (корр.) можно определить по следующей формуле

где

F представляет собой фактор коррекции, который имеет значение 1, если нитрильный каучук, содержащий повторяющиеся фрагменты по меньшей мере одного сопряженного диена и по меньшей мере одного α,β ненасыщенного нитрила, был коагулирован кальциевой солью или кислотой,

или

значение 0,5, если нитрильный каучук, содержащий повторяющиеся фрагменты по меньшей мере одного сопряженного диена и по меньшей мере одного α,β ненасыщенного нитрила, был коагулирован солью, отличной от кальциевой соли, в частности алюминиевой солью,

или

значение 0,04, если нитрильный каучук содержит повторяющиеся фрагменты по меньшей мере одного сопряженного диена, по меньшей мере одного α,β ненасыщенного нитрила и по меньшей мере одного термономера, предпочтительно ненасыщенной карбоновой кислоты.

Учитывая приведенную выше формулу, нитрильный каучук считают достаточно устойчивым при хранении, если скорректированный индекс старения AI (корр.) равен максимум 14%.

Высокая устойчивость при хранении оказывает положительное действие даже во время сушки нитрильного каучука, поскольку иначе во время сушки происходит некоторое ненамеренное старение каучука. Высокая устойчивость при хранении помогает придать заданную целевую вязкость по Муни. В результате уменьшается количество нитрильного каучука, не соответствующего спецификации. Кроме того, высокая устойчивость при хранении приводит к уменьшению жалоб, возникающих вследствие изменения вязкости по Муни во время длительного хранения или транспортировки. Каучуки по настоящему изобретению подходят для воспроизводимого производства вулканизируемых смесей. Получаемые из них при вулканизации отливки также обладают воспроизводимым профилем механических и физических свойств.

Получение стабилизированных каучуков:

Настоящее изобретение касается также способа получения стабилизированных каучуков по настоящему изобретению путем приведения компонентов (i), (ii), (iii) и необязательно (iv) в контакт с каучуком.

Такое внедрение можно осуществить различными путями

(1) во время получения каучука, включая полимеризацию и обработку каучука, где последняя включает коагуляцию и выделение,

(2) в одной или более дополнительных химических стадиях превращения, следующих за получением каучука, таких как, например, реакция метатезиса, реакция гидрирования или полимер-аналогичная реакция, такая как прививка, и/или

(3) во время получения вулканизируемых смесей на основе нитрильного каучука или нитрильного каучука после проведения одного или более дополнительных химических превращений, т.е. перед сшивкой

Добавление компонентов в любой из вышеуказанных стадий можно проводить различными способами:

Каждый компонент (i), (ii) и (iii) (и необязательно (iv)) можно добавлять отдельно или, в альтернативном варианте осуществления, можно подготовить и добавить все различные типы смесей трех обязательных компонентов. В типичном случае, все три компонента, добавляются ли они по одному или в любом типе комбинации, применяют в виде дисперсии или эмульсии.

Если необходимо, можно применять эмульгаторы для получения дисперсий или эмульсий. Подходящими эмульгаторами являются, например, такие, которые термически устойчивы вплоть до температур 200-350°С. Подходящими эмульгаторами являются додецилбензолсульфонат натрия или лаурилсульфат натрия, которые предпочтительно применяют в количествах от 5 до 25 масс. % от массы эмульсии, содержащей стабилизатор, в зависимости от конкретных свойств поверхностно-активного вещества. Подходящее количество легко может быть подобрано квалифицированным специалистом в данной области.

Общие процессы, описанные в ЕР 0488550 А1 (см. например Стадию 2А на стр. 7, строки 36-49) и ЕР-А-0439427, могут по аналогии применяться для получения дисперсии или эмульсии.

В альтернативном варианте осуществления, стабилизирующую систему, содержащую все три компонента (i), (ii) и (iii), получают заранее в виде водной дисперсии и добавляют в каучук.

В промышленной практике обычно желательно применять водные дисперсии стабилизирующей системы, содержащей все три компонента (i), (ii) и (iii), чтобы максимально усилить совместимость и эффективность внедрения. Дисперсию можно описать как гетерогенную смесь органического материала, суспендированного в воде. Для ее получения могут потребоваться дополнительные ингредиенты, которые представляют собой один или более из следующих: вода, поверхностно-активные вещества, загустители, консерванты и вспомогательные соединения, такие как пеногасители.

Поверхностно-активные вещества по своей природе могут быть анионными, неионными или катионными. Предпочтительное поверхностно-активное вещество может представлять собой смесь жирной кислоты, например олеиновой кислоты, и щелочи, например водного раствора гидроксида калия.

Предпочтительным загустителем может быть гидроколлоид, предпочтительно ксантановая камедь. Это предпочтительно для гарантии долговременной стабильности во время хранения и транспортировки.

Альтернативно, можно применять раствор таких смесей в воде или органическом растворителе.

Водные дисперсии стабилизирующей системы для применения по настоящему изобретению можно получать путем нагревания и перемешивания расплавленных ингредиентов. Можно добавлять поверхностно-активное вещество. Предпочтительное поверхностно-активное вещество может представлять собой смесь длинноцепочечной алифатической кислоты, например олеиновой кислоты, и щелочи, например водного раствора гидроксида калия. Полученную смесь можно перемешивать с горячей водой и гидроколлоидом, например ксантановой камедью, с получением суспензии, которую охлаждают. Можно добавлять любые дополнительные ингредиенты, например биоцид, перед упаковкой и хранением или отгрузкой для продажи.

Если требуется применение других дополнительных стабилизаторов, их также обычно включают в стабилизирующую систему, уже содержащую все три компонента (i), (ii) и (iii).

В дополнение к трем обязательным компонентам (i), (ii) и (iii), стабилизирующая система может дополнительно содержать вспомогательные компоненты, представляющие собой по меньшей мере одно поверхностно-активное вещество и/или одну или больше полимерных добавок, которые отличаются от компонентов (i), (ii) и (iii).

В предпочтительном варианте осуществления настоящего изобретения описан способ получения стабилизированного нитрильного каучука или стабилизированного частично или полностью гидрированного нитрильного каучука, где указанный нитрильный каучук или стабилизированный частично или полностью гидрированный нитрильный каучук содержит повторяющиеся звенья, производные от по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена и ни одного, одного или более дополнительных сополимеризуемых мономеров, путем

1) проведение эмульсионной полимеризации по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена и ни одного, одного или более дополнительных сополимеризуемых мономеров в водной среде, с получением дисперсии нитрильного каучука в водной среде(так называемый "латекс"),

2) подвержение указанной водной дисперсии нитрильного каучука коагуляции и выделение нитрильного каучука, и

3) если должен быть получен стабилизированный, частично или полностью гидрированный нитрильный каучук, то полное или частичное гидрирование нитрильного каучука со стадии 2),

отличающийся тем, что стабилизирующая система, содержащая компоненты (i), (ii) и (iii) вводится в нитрильный каучук или стабилизированный частично или полностью гидрированный нитрильный каучук во время или после стадий 1), 2) и/или 3).

Как описано для получения стабилизированных каучуков, в целом каждый компонент (i), (ii) и (iii) можно добавлять по отдельности или, в альтернативном варианте, различные смеси трех обязательных компонентов можно получать и добавлять во время или после стадий 1), 2) и/или 3). Предпочтительно, стабилизирующую систему, содержащую все три компонента (i), (ii) и (iii), и еще более предпочтительно - в виде водной дисперсии - готовят заранее, после чего добавляют.

Настоящее изобретение также касается стабилизированных каучуков, получаемых по любому из описанных выше способов, в частности получаемых путем введения каучука в контакт с тремя компонентами (i), (ii) и (iii), находящимися в виде водной дисперсии.

Стадия 1: Эмульсионная полимеризация нитрильных каучуков

Эмульсионная полимеризация нитрильных каучуков хорошо известна, и обычно в качестве эмульгаторов применяют водорастворимые соли анионных эмульгаторов или незаряженных эмульгаторов. Предпочтение отдается применению анионных эмульгаторов.

В качестве анионных эмульгаторов можно применять модифицированные полимерные кислоты, которые получают димеризацией, диспропорционированием, гидрированием и модификацией смесей полимерных кислот, содержащих абиетиновую кислоту, неоабиетиновую кислоту, палюстровую кислоту, левопимаровую кислоту. Особенно предпочтительной модифицированной полимерной кислотой является диспропорционированная полимерная кислота (Ullmann's Enceclopedia of Industrial Chemistry, 6th Edition, Volume 31, pp. 345-355).

Можно также применять С6-С22 жирные кислоты как анионные эмульгаторы. Они могут быть полностью насыщенными или содержать одну или больше двойных связей в молекуле. Примерами жирных кислот являются капроновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота. Карбоновые кислоты обычно получают из определенных масел или жиров, таких как касторовое масло, хлопковое масло, арахисовое масло, льняное масло, кокосовое масло, пальмовое масло, оливковое масло, рапсовое масло, соевое масло, рыбий жир и талловый говяжий жир, и т.д. (Ullmann's Encyclopedia of Industrial Chemistry, 6th Edition, Volume 13, pp. 75-108). Предпочтительными карбоновыми кислотами являются жирные кислоты, полученные из кокосового масла и из таллового говяжьего жира, и они являются частично или полностью гидрированными.

Такие карбоновые кислоты на основе модифицированных полимерных кислот или жирных кислот применяют в качестве литиевых, натриевых, калиевых и аммониевых солей. Предпочтительны натриевые и калиевые соли.

Другие анионные эмульгаторы представляют собой сульфонаты, сульфаты и фосфаты, связанные с органическим радикалом. Возможные органические радикалы представляют собой С6-С25 алифатические радикалы, ароматические радикалы, алкилированные ароматические радикалы с 3-12 атомами углерода в алкильной цепи, сопряженные ароматические и метилен-мостиковые ароматические радикалы, где метиленовый мостик и сопряженное ароматическое кольцо могут быть дополнительно алкилированными. В типичном случае, сульфаты, сульфонаты и фосфаты применяют в виде натриевых, калиевых или аммониевых солей. Предпочтительны натриевые, калиевые и аммониевые соли.

Примерами таких сульфонатов, сульфатов и фосфатов являются Na-лаурилсульфат, Na-алкилсульфонат, Na-алкиларилсульфонат, Na соли метилен-мостиковых арилсульфонатов, Na соли алкилированных нафталинсульфонатов и Na соли метилен-мостиковых нафталинсульфонатов, которые также могут быть олигомеризованными, со степенью олигомеризации в диапазоне от 2 до 10, Алкилированные нафталинсульфоновые кислоты и метилен-мостиковые (и необязательно алкилированные) нафталинсульфоновые кислоты обычно присутствуют в виде смесей изомеров, которые могут также содержать более 1 сульфокислотной группы (от 2 до 3 сульфокислотных групп) в молекуле. Особое предпочтение отдается Na лаурилсульфату, Na алкилсульфонатным смесям, содержащим от 12 до 18 атомов углерода, Na алкиларилсульфонатам, Na диизобутиленнафталинсульфонату, метилен-мостиковым полинафталин-сульфонатным смесям и метилен-мостиковым арилсульфонатным смесям.

Незаряженные эмульгаторы образованы из продуктов присоединения этиленоксида и пропиленоксида к соединениям, содержащим достаточно кислый водород. Они включают, например, фенол, алкилированный фенол и алкилированные амины. Средняя степень полимеризации эпоксидов находится в диапазоне от 2 до 20, Примерами незаряженных эмульгаторов являются этоксилированные нонилфенолы, содержащие 8, 10 и 12 этиленоксидных фрагментов. Незаряженные эмульгаторы обычно применяют не в отдельности, а в комбинации с анионными эмульгаторами.

Предпочтение отдается Na и К солям диспропорционированной абиетиновой кислоты, и частично гидрированным талловым жирным кислотам, а также их смесям, лаурилсульфату натрия, Na алкилсульфонатам, натрия алкилбензолсульфонату, а также алкилированным и метилен-мостиковым нафталинсульфоновым кислотам.

Эмульгаторы применяют в количестве от 0,2 до 15 массовых частей, предпочтительно от 0,5 до 12.5 массовых частей, особенно предпочтительно от 1,0 до 10 массовых частей, на 100 массовых частей смеси мономеров.

Инициирование эмульсионной полимеризации обычно осуществляют, применяя инициаторы полимеризации, которые распадаются на свободные радикалы. Такие инициаторы включают соединения, содержащие фрагмент -О-О- (пероксо-соединение) или -N=N- (азо-соединение).

Пероксо-соединения включают пероксид водорода, пероксодисульфаты, пероксодифосфаты, гидропероксиды, перкислоты, эфиры перкислот, ангидриды перкислот и пероксиды, имеющие два органических радикала. Применяющиеся соли пероксодисерной кислоты и пероксодифосфорной кислоты могут представлять собой соли натрия, калия и аммония. Подходящими гидропероксидами являются, например, трет-бутил гидропероксид, кумен гидропероксид, пинан гидропероксид и п-ментан гидропероксид. Подходящими пероксидами, имеющими два органических радикала, являются дибензоил пероксид, бис-2,4-дихлорбензоил пероксид, ди-трет-бутил пероксид, дикумил пероксид, трет-бутил пербензоат, трет-бутил перацетат и т.д.

Подходящими азо-соединениями являются азобисизобутиронитрил, азобисвалеронитрил и азобисциклогексаннитрил.

Пероксид водорода, гидропероксиды, перксилоты, эфиры перксилот, пероксодисульфат и пероксодифосфат применяют также в комбинации с восстановителями. Подходящими восстановителями являются сульфенаты, сульфинаты, сульфоксилаты, дитионит, сульфит, метабисульфит, дисульфит, сахар, мочевина, тиомочевина, ксантогенаты, тиоксантогенаты, соли гидразиния, амины и производные аминов, такие как анилин, диметиланилин, моноэтаноламин, диэтаноламин или триэтаноламин.

Системы инициаторов, состоящие из окислителя и восстановителя, также называют редокс-системами. Когда применяют редокс-системы, часто применяют соли переходных металлов, таких как железо, кобальт или никель, в комбинации с подходящими комплексообразователями, такими как натрия этилендиаминтетраацетат, натрия нитрилотриацетат и тринатрия фосфат или тетракалия дифосфат.

Предпочтительными редокс-системами являются: 1) натрия пероксодисульфат в комбинации с триэтаноламином, 2) аммония пероксодифосфат в комбинации с натрия метабисульфитом (Na2S2O5), 3) п-ментан гидропероксид/натрия формальдегидсульфоксилат в комбинации с Fe(II) сульфатом (FeSO4*7Н2О), натрия этилендиаминоацетатом и тринатрия фосфатом, 4) кумен гидропероксид/натрия формальдегидсульфоксилат в комбинации с Fe(II) сульфатом (FeSO4*7Н2О), натрия этилендиаминоацетатом и тетракалия дифосфатом.

Количество окислителя составляет от 0,01 до 1 массовой части на 100 массовых частей мономера. Мольное количество восстановителя находится в диапазоне от 50% до 500%, относительно мольного количества применяющегося окислителя.

Мольное количество комплексообразователя зависит от количества применяющегося переходного металла и обычно эквимольно ему.

Для проведения полимеризации, все или индивидуальные компоненты системы инициаторов вводят в начале полимеризации или во время полимеризации. Добавление всех или индивидуальных компонентов системы инициаторов порциями во время полимеризации является предпочтительным. Последовательное добавление позволяет контролировать скорость реакции.

Обычно полимеризацию проводят в присутствии агентов, регулирующих молекулярный вес, которые часто представляют собой алкилтиолы с 9-16 атомами углерода. Указанные алкилтиолы или изомерные смеси алкилтиолов либо коммерчески доступны, либо могут быть получены согласно методикам, известным в предшествующем уровне техники.

Время полимеризации находится в диапазоне от 5 часов до 15 часов и зависит в-основном от содержания акрилонитрила в смеси мономеров и от температуры полимеризации.

Температура полимеризации находится в диапазоне от 0 до 50°С, предпочтительно в диапазоне от 5 до 55°С, и более предпочтительно в диапазоне от 8 до 40°С.

После достижения конверсии в диапазоне от 50 до 99%, предпочтительно в диапазоне от 65 до 95%, полимеризацию останавливают. Для этой цели в реакционную смесь добавляют стоп-реагент. Подходящими стоп-реагентами являются, например, диметил дитиокарбамат, Na нитрит, смеси диметил дитиокарбамата и Na нитрита, гидразин и гидроксиламин, а также соли, полученные из них, например сульфат гидразиния и сульфат гидроксиламмония, диэтилгидроксиламин, диизопропилгидроксиламин, водорастворимые соли гидрохинона, дитионит натрия, фенил-α-нафтиламин и ароматические фенолы, такие как трет-бутилкатехин или фенотиазин.

Количество воды, применяющееся в эмульсионной полимеризации, находится в диапазоне от 100 до 900 массовых частей, предпочтительно в диапазоне от 120 до 500 массовых частей, особенно предпочтительно в диапазоне от 150 до 400 массовых частей воды на 100 массовых частей смеси мономеров.

Можно добавлять соли в водную фазу при эмульсионной полимеризации для уменьшения вязкости во время полимеризации, для регулировки значения рН и буферизации рН. Соли, обычно применяемые для данной цели, представляют собой соли одновалентных металлов в форме гидроксида калия и натрия, сульфата натрия, карбоната натрия, гидрокарбоната натрия, хлорида лития, хлорида натрия и хлорида калия. Предпочтение отдается гидроксиду калия и натрия, гидрокарбонату натрия, хлориду лития, натрия и калия. Количества этих электролитов находятся в диапазоне от 0 до 1 массовых частей, предпочтительно от 0 до 0,5 массовых частей, на 100 массовых частей смеси мономеров. Добавление хлорид-содержащей соли во время эмульсионной полимеризации необходимо, когда хлорид-содержащая соль не применяется ни в последующей коагуляции, ни в последующей промывке коагулированного нитрильного каучука (отличительная особенность (iv) способа по настоящему изобретению).

Полимеризацию можно проводить либо партиями, либо непрерывно, в каскаде перемешиваемых реакторов.

Для достижения равномерного протекания полимеризации, только часть инициирующей системы применяют для начала полимеризации, а оставшуюся часть добавляют во время полимеризации. Полимеризацию обычно начинают, используя от 10 до 80 масс. %, предпочтительно 30-50 масс. %, от общего количества инициатора. Можно также добавлять индивидуальные составляющие инициирующей системы после начала полимеризации.

Если необходимо получить химически однородные нитрильные каучуки, вводят дополнительное количество акрилонитрила или бутадиена, когда состав композиции выходит за рамки азеотропного соотношения бутадиен/акрилонитрил. Дополнительное увеличение предпочтительно проводят в случае марок NBR, имеющих содержание акрилонитрила от 10 до 34 масс. %, и в случае марок, содержащих от 40 до 50 масс. % акрилонитрила (W. Hofmann, "Nitrilkautschuk", Berliner Union Stuttgart, S. 58ff). Дополнительно дозирование, как указано, например, в DD 154702, предпочтительно осуществляют под контролем компьютера с помощью специальной компьютерной программы.

Для удаления непрореагировавших мономеров и летучих компонентов, остановленный латекс подвергают перегонке с водяным паром. В данном случае применяют температуру в диапазоне от 70°С до 150°С, при пониженном давлении в случае температур < 100°С.

Перед удалением летучих компонентов, латекс можно пост-стабилизировать с помощью эмульгатора. С этой целью предпочтительно применять указанные выше эмульгаторы в количествах от 0,1 до 2.5 масс. %, предпочтительно от 0,5 до 2,0 масс. %, на 100 массовых частей нитрильного каучука.

Стадия 2:

Коагуляция латекса

Латекс, имеющий рН по меньшей мере 6, предпочтительно>6, используют для коагуляции. При необходимости данный уровень рН устанавливают путем добавления основания, предпочтительно аммиака, гидроксида натрия или гидроксида калия.

Коагуляцию проводят с применением по меньшей мере одной соли, выбранной из группы, состоящей из солей алюминия, кальция, магния, натрия, калия и лития.

В качестве анионов в этих солях обычно применяют одновалентные или двухвалентные анионы. Предпочтение отдается галогенидам, особенно предпочтительно хлориду, нитрату, сульфату, гидрокарбонату, карбонату, формиату и ацетату.

Примерами подходящих солей являются хлорид натрия, хлорид калия, хлорид кальция, хлорид магния, нитрат натрия, нитрат калия, сульфат натрия, сульфат калия, гидрокарбонат натрия, гидрокарбонат калия, карбонат натрия, карбонат калия, сульфат алюминия, сульфат калия-алюминия (алюмокалиевые квасцы), сульфат натрия-алюминия (алюмонатриевые квасцы), ацетат натрия, ацетат кальция и формиат кальция. Если применяют водорастворимую кальциевую соль для коагуляции латекса, предпочтительным является хлорид кальция.