Изобретение касается новых фенолсодержащих нитрильных каучуков, способа их получения, вулканизируемых смесей, содержащих эти новые нитрильные каучуки, а также получаемых из них вулканизатов.

Под нитрильными каучуками, также сокращенно обозначаемыми как «БНК» (бутадиен-нитрильный каучук), понимают каучуки, которые представляют собой со- или терполимеры по меньшей мере из одного α,β-ненасыщенного нитрильного мономера, по меньшей мере одного сопряженного диенового мономера и при необходимости одного или нескольких других мономеров, способных к сополимеризации.

Нитрильные каучуки такого типа и способ их получения являются известными, смотрите, например, W. Hofmann, Rubber Chem. Technol. 36 (1963) 1 и Ullmann's Encyclopedia of Industrial Chemistry, VCH Verlagsgesellschaft, Weinheim, 1993, стр. 255-261.

Нитрильные каучуки используются в самых различных областях применения, например, для уплотнений, шлангов, приводных ремней и демпфирующих элементов в автомобильном секторе, кроме того, для статоров, уплотнений для буровых скважин и уплотнений для вентилей в сфере добычи нефти, а также для большого количества деталей в авиастроительной промышленности, электрической промышленности, машино- и кораблестроении. Для этих видов использования требуются смеси нитрильного каучука с различными компонентами смеси, в частности, с серой и с ускорителями вулканизации. Для предотвращения преждевременной подвулканизации при получении смеси каучуковые смеси должны иметь длительное время подвулканизации. Одновременно не имеют право ухудшаться устойчивость нитрильного каучука при хранении, скорость вулканизации каучуковых смесей, а также свойства вулканизата, в частности, значение модуля упругости при растяжении 300%.

БНК получают при помощи эмульсионной полимеризации, причем сначала получается БНК-латекс. Твердую фракцию БНК выделяют из этого латекса при помощи коагуляции. Для коагуляции применяются соли и кислоты. В отношении коагуляции латексов с помощью солей металлов известно, что для одновалентных ионов металлов, например, в виде хлорида натрия, требуются заметно более значительные количества электролита, чем в случае многовалентных ионов металлов, например, в виде хлорида кальция, хлорида магния или сульфата алюминия (Kolloid Z, 154, 154 (1957)). Кроме того, известно, что использование многовалентных ионов металлов приводит к более или менее значительному включению эмульгатора в продукт (Houben-Weyl (1961), Methoden der Org. Chemie, Macromoleculare Stoffe 1, стр. 484). Согласно изданию Houben-Weyl (1961), Methoden der Org. Chemie, Macromoleculare Stoffe 1, стр. 479 «не только использованные электролиты должны очень тщательно снова вымываться, но и готовый продукт также должен быть свободен от катализаторов и эмульгаторов используемой смеси. Уже незначительные остатки электролитов дают мутные и непрозрачные штампованные и литые изделия, портят электрические свойства и повышают водопоглощающую способность готового продукта» (цитата). В издании Houben-Weyl отсутствуют указания о том, как следует обрабатывать латекс, чтобы получить нитрильные каучуки, которые являются устойчивыми при хранении, быстро вулканизируются, а после вулканизации обладают высоким значением модуля упругости и незначительным разбуханием в воде.

Достигнутый до сих пор уровень механических свойств вулканизатов гидрированного нитрильного каучука, в частности, значение модуля упругости и остаточной деформации при сжатии, еще является неудовлетворительным.

Согласно патенту США US 2,281,613 для регулирования молекулярной массы при эмульсионной полимеризации бутадиена и производных бутадиена, а также для сополимеризации бутадиена с другими мономерами, такими как акрилонитрил, используются алифатические меркаптаны с числом атомов углерода >6, предпочтительно 6-12. Меркаптаны добавляются в процессе полимеризации порциями или непрерывно. Таким образом предотвращается образование геля при полимеризации. В патенте США US 2,281,613 применение средств для защиты от старения не упоминается. Поэтому не могут быть определены операции для улучшения значения модуля упругости и остаточной деформации при сжатии у вулканизатов нитрильного каучука при помощи средства для защиты от старения и его количества.

Из патента США US 2,434,536 известно, что в ходе сополимеризации, проведенной как эмульсионная полимеризация, бутадиена и акрилонитрила, порциями или непрерывно добавляют меркаптаны, имеющие от 8 до 16 атомов углерода, причем в начале полимеризации добавляются меркаптаны с большой молекулярной массой, а с увеличивающейся степенью превращения мономеров меркаптаны с более низкой молекулярной массой. Таким образом улучшается «пластичность» и «способность к пластикации», а, следовательно, способность к обработке на вальцах и в смесителе типа «Бенбери», у каучуков, которые получаются с высокими степенями превращения при полимеризации. В патенте США US 2,434,536 не упоминается применение средств для защиты от старения. Операции для улучшения уровня модуля упругости и остаточной деформации при сжатии у вулканизатов гидрированного нитрильного каучука при помощи применяемого при получении исходного сырья для нитрильного каучука средства для защиты от старения и его количества не могут быть выведены из патента США US 2,434,536.

Из патентной заявки Великобритании GB 888040 известен способ коагуляции латексов нитрильного каучука и полихлоропрена, которые получаются с помощью эмульгаторов на олеатной основе. С целью коагуляции к щелочному латексу добавляют водный раствор соли аммония, а затем нагревают. В результате происходящего при этом снижения значения pH наступает коагуляция латекса. Из части примеров следует, что к латексу нитрильного каучука перед коагуляцией добавляют 1,5 части 2,2'-дигидрокси-3,3'-дициклогексил-5,5'-диметилдифенилметана. На основании патентной заявки Великобритании GB 888040 А не могут быть сделаны никакие далеко идущие выводы, касающиеся влияния средств для защиты от старения на свойства вулканизатов нитрильногот каучука. В частности, не могут быть определены операции для улучшения надежности против подвулканизации, скорости вулканизации и значения модуля упругости без потерь в устойчивости при хранении.

Из патента ГДР DD 154 702 известен способ радикальной сополимеризации бутадиена и акрилонитрила в эмульсии, который управляется посредством специальной программы дозирования для мономеров, а также регулятора молекулярной массы, такого как, например, третдодецилмеркаптан, и при котором полученные латексы обрабатываются путем коагуляции в кислой среде до образования твердого каучука. В качестве важного преимущества способа заявляют то, что используемые в качестве эмульгаторов мыла смоляных и/или жирных кислот в результате применения кислот при коагуляции остаются в каучуке, а, следовательно, не отмываются, как при других способах. Этим заявляется, помимо преимущества хороших свойств БНК, в частности, улучшение экономических показателей способа и предотвращение создания нагрузки по сточным водам из-за отмываемого эмульгатора. Для получаемых сополимеризатов бутадиена и акрилонитрила, содержащих 10-30% масс. акрилонитрила, приводится, что они отличаются хорошими свойствами упругости и низкотемпературными свойствами в комбинации с повышенной устойчивостью к набуханию и благоприятными характеристиками обрабатываемости. В патенте ГДР DD 154702 не делается никаких указаний в отношении применения средств для защиты от старения. Соответственно, из патента ГДР DD 154702 не могут выводиться основания, касающиеся влияния средств для защиты от старения на устойчивость при хранении, надежность против подвулканизации и скорость вулканизации каучуковых смесей, а также касающиеся влияния средств для защиты от старения на свойства невулканизированного нитрильного каучука.

Из немецкой выложенной заявки на патент DE-OS 2332096 известно, что каучуки могут осаждаться из их водных дисперсий при помощи метилцеллюлозы и водорастворимой соли щелочного металла, щелочноземельного металла, алюминия или цинка. В качестве преимущества этого способа описывается, что получается коагулят, который почти не содержит посторонних примесей, таких как эмульгаторы, остатки катализатора и тому подобных, поскольку эти посторонние вещества удаляются вместе с водой при отделении коагулята, а еще сохраняющиеся возможные остатки полностью отмываются дополнительной порцией воды. В немецкой выложенной заявки на патент DE-OS 2425441 при коагуляции каучуковых латексов под действием электролитов вместо метилцеллюлозы в качестве вспомогательного средства применяют 0,1-10% масс. (в пересчете на каучук) водорастворимых алкилцеллюлоз или гидроксиалкилцеллюлоз с числом атомов углерода в алкиле от 2 до 4 в комбинации с количеством от 0,02 до 10% масс. (в пересчете на каучук) водорастворимой соли щелочного металла, щелочноземельного металла, алюминия или цинка. В этом случае также в качестве предпочтительной водорастворимой соли используется хлорид натрия. Коагулят отделяют механически, при необходимости промывают водой, а остатки воды удаляют. Здесь также приводится, что посторонние вещества, как и в немецкой выложенной заявки на патент DE-OS 2332096, фактически полностью удаляются вместе с водой при отделении коагулята, а еще сохраняющиеся возможные остатки полностью отмываются в результате промывания дополнительной порцией воды. В отношении остаточных количеств загрязняющих примесей в этих нитрильных каучуках не делается никаких указаний. Кроме того, ни в немецкой выложенной заявке на патент DE-OS 2332096, ни в немецкой выложенной заявки на патент DE-OS 2425441 не находится данных по влиянию типа и количества средств для защиты от старения, которые добавляются к латексу нитрильного каучука перед обработкой. Поэтому не могут быть сделаны выводы относительно зависимости свойств нитрильного каучука от типа и количества средства для защиты от старения.

В немецкой выложенной заявке на патент DE-OS 2751786 утверждается, что осаждение и выделение каучуков из их водных дисперсий может проводиться с помощью незначительного количества (гидрокси)алкилцеллюлозы, если используют от 0,02 до 0,25% масс. водорастворимой соли кальция. В свою очередь, в качестве преимущества описывается то, что по этому способу получается предельно чистый коагулят, который фактически совершенно не содержит посторонних примесей, такие как эмульгаторы, остатки катализатора и тому подобные. Эти посторонние примеси удаляются вместе с водой при отделении коагулята, а еще сохраняющиеся возможные остатки могут быть отмыты водой. Кроме того, заявляется, что на свойства выделенного каучука не оказывает отрицательного влияния то, что коагуляцию проводят с помощью кальциевой соли. Напротив, получали каучук, у которого свойства вулканизата не ухудшались и были полностью удовлетворительными. Это представляется неожиданным, поскольку часто можно наблюдать ухудшение свойств каучука, если бы полимеры осаждали из дисперсий с помощью многовалентных ионов металлов, таких как ионы кальция или алюминия. Каучуки из немецкой выложенной заявки на патент DE-OS 2751786 не имеют никакого замедления или ухудшения, например, при подвулканизации и/или полной вулканизации. Не делается никаких указаний, касающихся типа и количества средств для защиты от старения, которые добавляются к латексу нитрильного каучука перед обработкой, а также касающихся влияния этих средств для защиты от старения на свойства полученного из него нитрильного каучука и его вулканизатов.

Как и в случае с описываемыми выше патентами, целью немецкой выложенной заявки на патент DE-OS 3043688 является как можно сильнее понизить количества электролита, необходимые для коагуляции латекса. Для этого при коагуляции латекса с использованием электролитов, помимо неорганических коагулянтов, в качестве вспомогательных средств применяют или материалы белкового типа, имеющие растительное происхождение, или полисахариды, такие как, например, крахмал, а при необходимости водорастворимые полиаминосоединения. В качестве неорганических коагулянтов, как предпочтительные, описываются соли щелочных или щелочноземельных металлов. При помощи специальных добавок удается снижение количества солей, необходимого для количественной коагуляции латекса. Данные, касающиеся типа и количества средств для защиты от старения, которые добавляются к латексу нитрильного каучука перед обработкой, а также касающиеся влияния этих средств для защиты от старения на свойства нитрильного каучука и его вулканизатов, не обнаруживаются.

Согласно патентной заявке США US-A-2,487,263 коагуляция латекса стирол/бутадиеновых каучуков проводится не с использованием солей металла, а с помощью комбинации серной кислоты с желатином («клея»). Количество и концентрацию серной кислоты при этом следует выбирать таким образом, чтобы pH водной среды устанавливался на уровне <6. При коагуляции латекса образуется дискретная, несвязанная каучуковая крошка, которая может хорошо отфильтровываться и промываться. Полученный таким образом стирол/бутадиеновый каучук обладает более низкой водопоглощающей способностью, более низким содержанием золы и более высоким электрическим сопротивлением, чем каучуки, которые подвергаются коагуляции с помощью солей без добавки желатина. Обладает ли и каким влиянием обладает коагуляция с помощью серной кислоты с добавкой желатина на устойчивость при хранении, скорость вулканизации и свойства вулканизата и, в частности, на значение модулей упругости каучуков, не раскрывается. На применении средств для защиты от старения так же не останавливаются.

Патентная заявка США US-A-4,383,108 описывает получение нитрильного каучука при помощи эмульсионной полимеризации с применением лаурилсульфата натрия в качестве эмульгатора. Полученный при этом латекс подвергается коагуляции при помощи водного раствора сульфата магния и алюминия в мольном соотношении магния/алюминия от 0,3/1 до 2/1. При этом нитрильный каучук получается в форме порошка с размером частиц в интервале 0,3 до 4 мм, который перед сушкой при необходимости смешивается с цинковым мылом в качестве средства против агломерирования. Из части примеров патентной заявки США US-A-4,383,108 можно узнать, что латекс перед коагуляцией стабилизируется при помощи добавления 1,5 масс. частей «фосфита полиалкилфенола». Данные, касающиеся влияния средства для защиты от старения на свойства нитрильного каучука, такие как устойчивость при хранении, надежность против подвулканизации, скорость вулканизации и значение модуля упругости при растяжении 300%, не обнаруживаются.

Патентная заявка США US-A-5,708,132 описывает получение устойчивого при хранении и быстро вулканизирующегося нитрильного каучука, причем латекс нитрильного каучука перед коагуляцией смешивается со смесью подверженного гидролизу и устойчивого к гидролизу средства для защиты от старения. В качестве подверженного гидролизу средства для защиты от старения используются алкилированные арилфосфиты, в частности, трис(нонилфенил)фосфит. В качестве устойчивого гидролизу средства для защиты от старения называют стерически затрудненные фенолы, в частности, октадецил-3,5-дитретбутил-4-гидроксигидроциннамат (Ultranox® 276). В результате комбинации этих двух средств для защиты от старения скорость гидролиза средства для защиты от старения на фосфитной основе снижается. Из общего описания патентной заявки США US-A-5,708,132 можно узнать, что сумма средств для защиты от старения составляет от 0,25 до 3 масс. частей, в пересчете на 100 масс. частей каучука. Показано, что значение pH дисперсии крошки после коагуляции обладает большим влиянием на устойчивость при хранении нитрильного каучука и на скорость вулканизации нитрильной каучуковой смеси. В патенте США US 5,708,132 остается открытым, какое содержание средств для защиты от старения остается в нитрильном каучуке после сушки и какое содержание средств для защиты от старения следует устанавливать, с тем, чтобы получались нитрильные каучуки с хорошей устойчивостью при хранении, каучуковые смеси которых при высокой устойчивости к преждевременной вулканизации имеют быструю скорость вулканизации, а в вулканизированном состоянии высокие значения модуля упругости при растяжении 300%.

В патентной заявке США US-A-4,920,176 раскрывается, что при коагуляции латекса нитрильного каучука согласно уровню техники с использованием неорганических солей, таких как NaCl или CaCl2, в нитрильном каучуке остается очень высокое содержание натрия, калия и кальция, а также заметные количества эмульгатора. С целью получения как можно более чистого нитрильного каучука согласно патентной заявке США US-A-4,920,176 при коагуляции латекса нитрильного каучука вместо неорганической соли используются водорастворимые катионные полимеры. В случае этих полимеров речь идет, например, о таких полимерах на основе эпихлоргидрина и диметиламина. Получаемые из них вулканизаты имеют более низкое набухание при выдерживании в воде, а также более высокое электрическое сопротивление. Эти улучшения свойств объясняются чисто качественно минимальным, остающимся в продукте содержанием катионов. В патентной заявке США US-A-4,920,176 в явном виде называются такие средства для защиты от старения, как фенольные средства для защиты от старения, а также 2,6-дитретбутил-п-крезол. Эти средства для защиты от старения добавляются в латекс перед коагуляцией латекса, причем конкретные данные по количествам отсутствуют. Из технического решения патентной заявки США US-A-4,920,176 нельзя вывести указаний для получения нитрильного каучука, который при хорошей устойчивости при хранении имеет высокую надежность против подвулканизации каучуковых смесей при быстрой скорости вулканизации и высоком значении модуля упругости при растяжении 300%.

Задача европейской заявки на патент ЕР-А-1369436 состояла в том, чтобы предоставить нитрильные каучуки высокой чистоты. Эмульсионная полимеризация проводится в присутствии солей жирных кислот и/или смоляных кислот в качестве эмульгаторов, а после этого проводится коагуляция латекса в результате добавления минеральных или органических кислот при значениях pH меньших или равных 6, при необходимости с добавкой осаждающих агентов. В качестве дополнительных осаждающих агентов могут использоваться щелочные соли неорганических кислот. Также могут добавляться такие осаждающие агенты как желатин, поливиниловый спирт, целлюлоза, карбоксилированная целлюлоза и катионные, а также анионные полиэлектролиты или их смеси. Затем, образующиеся при этом жирные и смоляные кислоты отмываются с помощью водных растворов гидроксидов щелочных металлов, а полимер подвергается сдвиговой нагрузке, пока не установится остаточная влажность меньше или равная 20%. Получаются нитрильные каучуки с низким остаточным содержанием эмульгаторов, а также содержанием катионов. Указания в отношении целенаправленного получения нитрильных каучуков с определенными технологическими свойствами отсутствуют. Влияние средств для защиты от старения на свойства продукта, такие как устойчивость при хранении, надежность против подвулканизации и скорость вулканизации, у каучуковых смесей не исследуется.

В патентной заявке США US-A-4,965,323 остаточная деформация при сжатии вулканизатов на основе гидрированного бутадиен-акрилонитрильного каучука (HNBR), которые получаются в результате пероксидной или в результате серной вулканизации, улучшается путем того, что нитрильный каучук после полимеризации или после гидрирования приводится в контакт с водным щелочным раствором или с водным раствором амина. В примере 1 каучуковая крошка, которая получается после удаления растворителя, промывается на отдельной стадии процесса с помощью водных растворов соды различной концентрации. В качестве критерия содержания щелочи привлекается значение pH водного раствора тетрагидрофурана (ТГФ), который получают, растворяя 3 г каучука в 100 мл ТГФ и добавляя при перемешивании 1 мл воды. Значение pH определяется с помощью стеклянного электрода при 20°С. Для получения вулканизатов этого гидрированного нитрильного каучука с низкой остаточной деформацией при сжатии pH водного раствора ТГФ должен составлять >5, предпочтительно >5,5, особенно предпочтительно >6. В патенте США US 4,965,323 не обнаруживаются указания на тип и количество средства для защиты от старения, которое следует использовать при получении нитрильного каучука.

В европейских заявках на патенты ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 описываются соответственно нитрильные каучуки на основе ненасыщенного нитрила и сопряженного диена, которые имеют содержание ненасыщенного нитрила, составляющее 10-60% масс., а также вязкость по Муни (ML 1+4 при 100°C) в интервале 15-150 или, соответственно согласно европейской заявке ЕР-А-0692496, 15-65 единиц Муни, и все содержат на каждые 100 моль мономерных структурных единиц по меньшей мере 0,03 моль алкилтиогруппы с числом атомов углерода в алкиле от 12 до 16, причем эта алкилтиогруппа включает в себя по меньшей мере три третичных атома углерода и один атом серы, который непосредственно связан по меньшей мере с одним из этих третичных атомов углерода. Получение нитрильных каучуков осуществляется в каждом из случаев в присутствии имеющего соответствующее строение алкилтиола с 12-16 атомами углерода в качестве регулятора молекулярной массы, который выступает в качестве «агента передачи цепи», а, следовательно, встраивается в полимерные цепи в качестве концевой группы.

В отношении коагуляции латекса соответственно приводится, что могут быть использованы любые коагулянты. В качестве неорганических коагулянтов упоминаются и используются хлорид кальция и хлорид алюминия. Согласно европейским заявкам на патент ЕР-А-0779301 и ЕР-А-0779300 предпочтительный вариант исполнения представляет собой нитрильный каучук, который в основном не содержит галогенов и получается путем того, что коагуляцию латекса проводят в присутствии неионогенных поверхностно-активных вспомогательных веществ и с применением солей металлов, не содержащих галогены, таких как сульфат алюминия, сульфат магния и сульфат натрия. В качестве предпочтительной для того, чтобы получить нитрильный каучук, в основном не содержащий галогенов, указывается коагуляция с использованием сульфата алюминия или сульфата магния. Полученный в примерах таким способом нитрильный каучук имеет содержание галогенов не более 3 м.д. Для получения этих нитрильных каучуков существенным является то, что в качестве регуляторов молекулярной массы используются алкилтиолы в форме соединений 2,2,4,6,6-пентаметилгептан-4-тиола и 2,2,4,6,6,8,8-гептаметилнонан-4-тиола. Обращают внимание на то, что при использовании в качестве регулятора традиционного третдодецилмеркаптана получаются нитрильные каучуки с худшими свойствами.

Для полученных таким образом нитрильных каучуков добиваются того, что они обладают благоприятным профилем свойств, делают возможным хорошую обрабатываемость каучуковых смесей и незначительное загрязнение формы при переработке. Полученные вулканизаты должны обладать хорошей комбинацией устойчивости к действию низких температур и воздействию масел, а также иметь хорошие механические свойства. Кроме того, добиваются того, что эти нитрильные каучуки имеют короткое время подвулканизации, может достигаться высокая плотность полимерной сшивки и высокая скорость вулканизации, в частности, в случае типов БНК-каучуков для переработки методом литья под давлением.

В отношении применения средств для защиты от старения в описаниях европейских заявок на патент ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 ничего не говорится. Из примеров вытекает, что в качестве средства для защиты от старения находит применение алкилированный фенол, который не определяется дополнительно в отношении химической структуры. Кроме того, из примеров можно узнать, что используются 2 части этого алкилированного фенола. Можно предположить, что при этом речь идет о массовых частях. Остается открытым коэффициент для пересчета (относительно мономера или полимера). В отношении влияния остающегося в сухом нитрильном каучуке алкилированного фенола на свойства нитрильного каучука и гидрированного нитрильного каучука, а также его каучуковых смесей и вулканизатов из европейских заявок на патент ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 нельзя сделать дальнейших выводов.

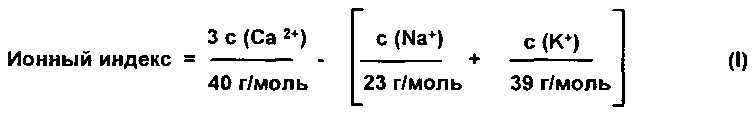

В немецкой заявке на патент DE 102007024011 А описывается быстро вулканизирующийся нитрильный каучук с хорошими механическими свойствами, в частности, с высоким уровнем модуля упругости при растяжении 300%, который обладает ионным индексом («ИИ»), выражаемым общей Формулой (I), в интервале 7-26 частей на млн × моль/г.

причем с(Ca2+), c(Na+) и с(K+) обозначают концентрации ионов кальция, натрия и калия в нитрильном каучуке в частях на млн. Чтобы получить такой быстро вулканизирующийся нитрильный каучук, коагуляцию осуществляют в присутствии соли одновалентного металла и при желании максимум 5% масс. соли двухвалентного металла, а температура при коагуляции и последующей промывке составляет по меньшей мере 50°С. В общей части немецкой заявки на патент DE 102007024011 перечисляются некоторые средства для защиты от старения, которые добавляются к латексу нитрильного каучука перед коагуляцией, причем данные по количествам отсутствуют. Из части примеров вытекает, что исследования проводились с постоянным количеством дитретбутил-п-крезола (1,25% масс. относительно твердого каучука). В отношении влияния остающегося в сухом нитрильном каучуке 2,5-дитретбутил-п-крезола на свойства нитрильного каучука, а также его каучуковых смесей и вулканизатов, из немецкой заявки на патент DE 102007024011 А нельзя сделать дальнейших выводов.

В немецкой заявке на патент DE 102007024008 А описывается нитрильный каучук, особенно устойчивый при хранении, который содержит специальные изомерные тиоловые группы с 16 атомами углерода и обладает содержанием ионов кальция по меньшей мере 150 частей на млн, а также содержанием хлора по меньшей мере 40 частей на млн, соответственно в пересчете на нитрильный каучук. Величины содержания ионов кальция в нитрильных каучуках, полученных в примерах согласно изобретению, составляют 171-1930 частей на млн, содержание магния лежит в интервале 2-265 частей на млн. Величины содержания ионов кальция в примерах для сравнения, не соответствующих изобретению, составляют 2-25 частей на млн, содержание ионов магния 225-350 частей на млн. Такой устойчивый при хранении нитрильный каучук получается, если коагуляцию латекса проводят в присутствии по меньшей мере одной соли на основе алюминия, кальция, магния, калия, натрия или лития, коагуляцию или промывку в присутствии промывной воды, содержащей соль кальция или ионы кальция, и в присутствии хлорсодержащей соли. Содержание хлора в примерах согласно изобретению находится в интервале от 49 до 970 частей на млн, а в примерах для сравнения, не соответствующих изобретению, в интервале от 25 до 39 частей на млн. Однако более низкие величины содержания хлора, составляющие от 25 до 30 частей на млн, получаются только тогда, когда коагуляцию проводят с осаждающими агентами, не содержащими хлоридов, такими как сульфат магния, сульфат алюминия или сульфат калия-алюминия, а затем промывают деионизированной водой. В общей части немецкой заявки на патент DE 102007024008 перечисляется ряд средств для защиты от старения, которые добавляются к латексу нитрильного каучука перед коагуляцией, причем в общей части количественные данные отсутствуют. Из примеров немецкой заявки на патент DE 102007024008 вытекает, что использованные при исследованиях БНК-латексы в каждом случае стабилизировали с помощью 1,25% масс. 2,6-дитретбутил-п-крезола, относительно твердого каучука; использованные количества 2,6-дитретбутил-п-крезола при исследованиях не варьировались. Поэтому из немецкой заявки на патент DE 102007024008 нельзя сделать дальнейших выводов в отношении влияния остающегося в сухом нитрильном каучуке 2,6-дитретбутил-п-крезола на свойства нитрильного каучука, а также его каучуковых смесей и вулканизатов.

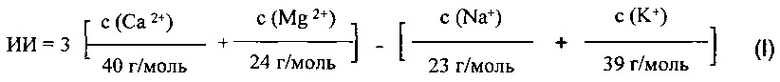

В немецкой заявке на патент DE 102007024010 описывается другой быстро вулканизирующийся нитрильный каучук, который обладает ионным индексом («ИИ») общей Формулы (I) в интервале 0-60, предпочтительно 10-25 частей на млн × моль/г,

причем с(Ca2+), c(Mg2+), c(Na+) и с(K+) обозначают концентрации ионов кальция, магния, натрия и калия в нитрильном каучуке в частях на млн, а содержание ионов магния находится в интервале 50-250 частей на млн, в пересчете на этот нитрильный каучук. В случае примеров для нитрильных каучуков, полученных согласно изобретению, содержание ионов кальция с(Са2+) находится в интервале 163-575 частей на млн, а содержание ионов магния с(Mg2+) в интервале 57-64 частей на млн. В случае примеров для нитрильных каучуков, полученных не в соответствии с изобретением, содержание ионов кальция с(Са2+) находится в интервале 345-1290 частей на млн, а содержание ионов магния с(Mg2+) в интервале 2-440 частей на млн. Нитрильные каучуки такого типа получают, если коагуляцию латекса проводят с соблюдением особых мер, а температуру для латекса перед коагуляцией при помощи соли магния устанавливают меньше 45°С. В общей части немецкой заявки на патент DE 102007024010 перечисляется ряд средств для защиты от старения, которые добавляются к латексу нитрильного каучука перед коагуляцией, причем в общей части количественные данные отсутствуют. Из примеров вытекает, что исследования проводились с неизменным количеством дитретбутил-п-крезола (1,25% масс. относительно твердого каучука). В отношении влияния остающегося в сухом нитрильном каучуке 2,5-дитретбутил-п-крезола на свойства нитрильного каучука, а также его каучуковых смесей и вулканизатов, из немецкой заявки на патент DE 102007024010 нельзя сделать дальнейших выводов.

В европейском патенте ЕР 2238177 описывается получение нитрильного каучука с высокой устойчивостью при хранении, путем того, что коагуляция латекса проводится с помощью солей щелочноземельных металлов в комбинации с желатином. Эти нитрильные каучуки обладают специфическими показателями в отношении имеющегося в нитрильном каучуке содержания ионов натрия, калия, магния и кальция (ионным индексом). В общей части европейского патента ЕР 2238177 перечисляется ряд средств для защиты от старения, которые добавляются к латексу нитрильного каучука перед коагуляцией, причем в общей части количественные данные отсутствуют. Из примеров вытекает, что исследования проводились с 2,2-метиленбис(4-метил-6-третбутилфенолом), количество которого варьировалось в интервале от 0,1 до 0,8% масс., в пересчете на твердый каучук. В европейском патенте ЕР 2238177 показывают, что устойчивости при хранении этого нитрильного каучука не зависят от количества 2,2-метиленбис(4-метил-6-третбутилфенола) и что даже при использовании самых незначительных количеств (0,1% масс.) 2,2-метиленбис(4-метил-6-третбутилфенола) достигаются достаточные устойчивости при хранении. На основании раскрытых в европейском патенте ЕР 2238177 данных может быть сделан вывод, что количество 2,2-метиленбис(4-метил-6-третбутилфенола) имеет (если вообще имеет) лишь второстепенное влияние на свойства нитрильного каучука, а также его каучуковых смесей и вулканизатов.

В европейском патенте ЕР 2238175 А описываются нитрильные каучуки с высокой устойчивостью при хранении, которые получаются в результате коагуляции латекса с помощью солей щелочных металлов в комбинации с желатином, а также при помощи специальных условий при коагуляции латекса и последующей промывке крошки. Эти нитрильные каучуки обладают специфическими показателями в отношении остающихся в нитрильном каучуке количеств ионов натрия, калия, магния и кальция (ионным индексом). В общей части перечисляется ряд средств для защиты от старения, которые добавляются к латексу нитрильного каучука перед коагуляцией, причем подробные количественные данные отсутствуют. Из части примеров вытекает, что исследования проводились с постоянным количеством 2,6-дитретбутил-п-крезола (1,0% масс., в пересчете на твердый каучук). В отношении влияния остающегося в сухом нитрильном каучуке 2,6-дитретбутил-п-крезола на свойства нитрильного каучука, а также его каучуковых смесей и вулканизатов, из европейского патента ЕР 2238175 А нельзя сделать дальнейших выводов.

В европейской заявке на патент ЕР 2238176 А описываются нитрильные каучуки с высокой устойчивостью при хранении, которые получаются в результате коагуляции латекса с помощью солей щелочноземельных металлов в комбинации с поливиниловым спиртом. Эти нитрильные каучуки обладают специфическим содержанием в отношении остающегося в нитрильном каучуке содержания ионов натрия, калия, магния и кальция (ионным индексом). В общей части европейской заявки на патент ЕР 2238176 А перечисляется ряд средств для защиты от старения, которые добавляются к латексу нитрильного каучука перед коагуляцией, причем подробные количественные данные отсутствуют. Из части примеров вытекает, что исследования проводились с постоянным количеством 2,6-дитретбутил-п-крезола (1,0% масс., в пересчете на твердый каучук). В отношении влияния остающегося в сухом нитрильном каучуке 2,6-дитретбутил-п-крезола на свойства нитрильного каучука, его смесей и вулканизатов, дальнейших выводов сделать нельзя.

Европейская заявка на патент ЕР 1331074 А описывает получение смесей на основе нитрилсодержащих каучуков с пониженной склонностью к загрязнению формы в процесса литья под давлением. Задача решается при помощи нитрильного каучука или гидрированного нитрильного каучука с содержанием жирной кислоты в интервале 0,1-0,5% масс. Исследуется влияние различных компонентов смеси на характеристики загрязнения формы, среди прочего, дитретбутил-п-крезола, который варьируется в количествах 0,1-0,5 масс. частей. В европейской заявке на патент ЕР 1331074 А не обнаруживаются данные ни относительно присутствующего или соответственно остающегося в нитрильном каучуке или соответственно в гидрированном нитрильном каучуке содержания 2,5-дитретбутил-п-крезола, ни относительно его влияния на свойства нитрильного каучука, смесей нитрильного каучука и вулканизатов нитрильного каучука.

Подводя итоги, можно констатировать, что, несмотря на обширную литературу, касающуюся нитрильного каучука, до сегодняшнего дня ничего не стало известным в отношении влияния типа и количества остающегося после сушки в нитрильном каучуке средства для защиты от старения. В частности, не существует никаких данных в отношении нитрильного каучука, который содержит средство для защиты от старения в таком количестве, что этот нитрильный каучук, с одной стороны, является устойчивым при хранении, и что, с другой стороны, его каучуковые смеси при высокой надежности против подвулканизации одновременно имеют высокую скорость вулканизации, и что его вулканизаты обладают очень хорошими механическими свойствами.

Следовательно, задача данного изобретения состояла в том, чтобы предоставить устойчивый при хранении нитрильный каучук, каучуковые смеси которого одновременно имеют высокую надежность против подвулканизации и высокую скорость вулканизации, и который в вулканизированном состоянии дополнительно имеет улучшенный уровень модуля растяжения при удлинении 300%, а также очень хорошее относительное удлинение при разрыве.

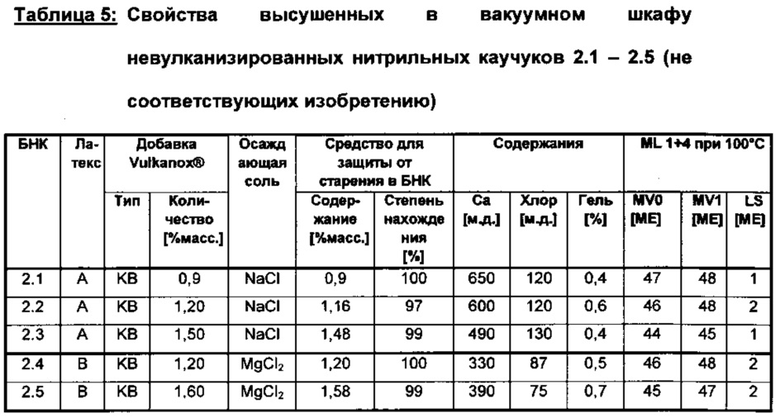

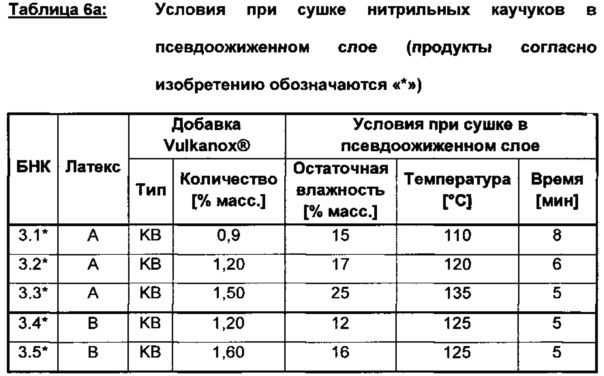

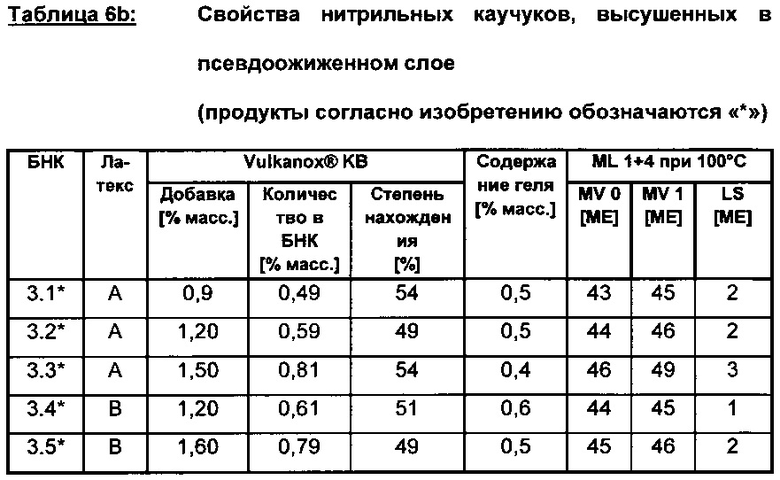

Неожиданным образом было обнаружено, что нитрильный каучук с вышеуказанным профилем свойств получается вследствие того, если этот нитрильный каучук содержит определенный замещенный фенол в определенном количестве. Этот новый нитрильный каучук с желаемым профилем свойств становится доступным путем того, что нитрильный каучук после его получения в результате эмульсионной полимеризации и перед обработкой снабжается соответствующим определенным замещенным фенолом в определенном количестве, а потом выделяется при сушке, предпочтительно с использованием сушилки с псевдоожиженным слоем.

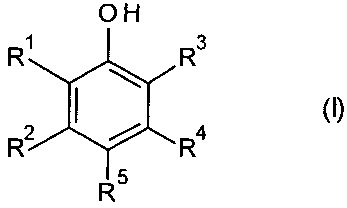

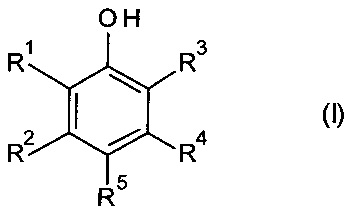

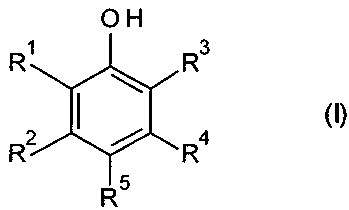

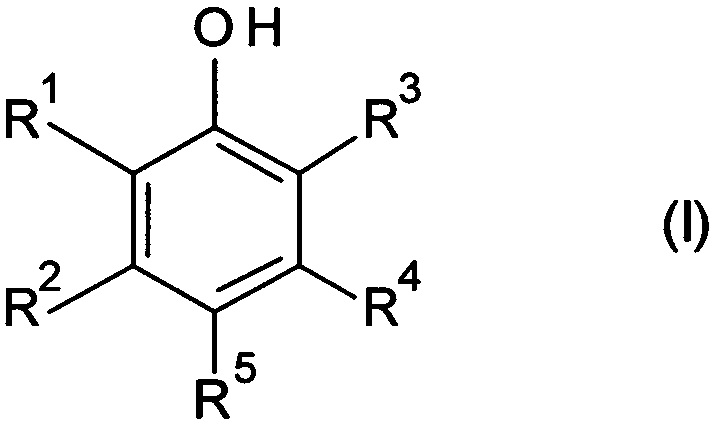

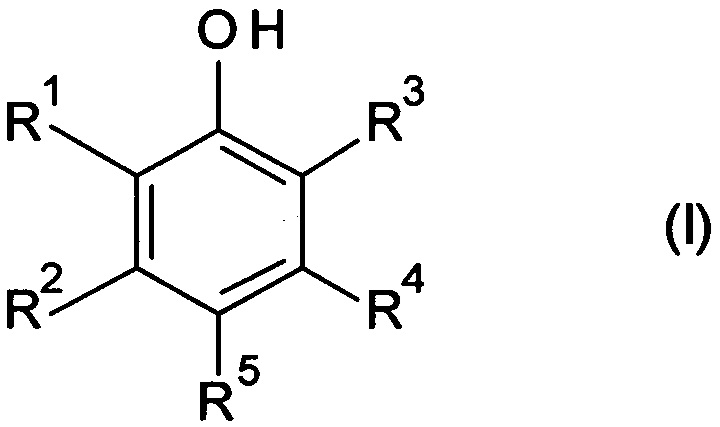

Следовательно, объектом настоящего изобретения является нитрильный каучук, содержащий по меньшей мере один замещенный фенол общей формулы (I) в количестве в интервале от 0,25 до <0,9% масс., предпочтительно от 0,3 до 0,85% масс., особенно предпочтительно от 0,4% масс. до 0,85% масс., наиболее предпочтительно от 0,4% масс. до меньше или равно 0,81% масс., и, в частности, от 0,45% масс. до меньше или равно 0,81% масс., соответственно в пересчете на нитрильный каучук,

где

R1, R2, R3, R4 и R5 являются одинаковыми или разными и представляют собой водород, гидрокси, линейный, разветвленный, циклический или ароматический углеводородный остаток с количеством атомов углерода от 1 до 8 и дополнительно одним, двумя или тремя гетероатомами, которые предпочтительно являются кислородом, причем по меньшей мере один из остатков R1, R2, R3, R4 и R5 не равен атому водорода.

Кроме того, объектом настоящего изобретения являются вулканизируемые смеси этого нитрильного каучука согласно изобретению, а также способ получения основанных на нем вулканизатов, а также получаемые при этом вулканизаты, в частности, в виде формованных изделий.

Кроме того, объектом настоящего изобретения является способ получения этих нитрильных каучуков согласно изобретению, содержащих по меньшей мере один замещенный фенол общей формулы (I) в количестве в интервале от 0,25 до <0,9% масс., предпочтительно от 0,3 до 0,85% масс., особенно предпочтительно от 0,4% масс. до 0,85% масс., наиболее предпочтительно от 0,4% масс. до меньше или равно 0,81% масс., и, в частности, от 0,45% масс. до меньше или равно 0,81% масс., в пересчете на нитрильный каучук, отличающийся тем, что

(1) нитрильный каучук получают в результате эмульсионной полимеризации по меньшей мере одного сопряженного диена, по меньшей мере одного α,β-ненасыщенного нитрила и без применения, с одним или несколькими другими способными к сополимеризации мономерами,

(2) полученную в результате суспензию нитрильного каучука в водной среде смешивают по меньшей мере с одним замещенным фенолом общей формулы (I), предпочтительно в количестве в интервале от 0,9 до 1,6% масс., в пересчете на нитрильный каучук,

где

R1, R2, R3, R4 и R5 являются одинаковыми или разными и представляют собой водород, гидрокси, линейный, разветвленный, циклический или ароматический углеводородный остаток с количеством атомов углерода от 1 до 8 и дополнительно одним, двумя или тремя гетероатомами, которые предпочтительно являются кислородом, причем по меньшей мере один из остатков R1, R2, R3, R4 и R5 не равен атому водорода, и

(3) этот нитрильный каучук коагулируют, выделяют и сушат, отличающийся тем, что сушка проводится при температуре в интервале от 100 до 180°С, предпочтительно от 110 до 150°С, а содержание замещенного фенола общей формулы (I) устанавливается в количестве в интервале от 0,25 до <0,9% масс., предпочтительно от 0,3 до 0,85% масс., особенно предпочтительно от 0,4% масс. до 0,85% масс., наиболее предпочтительно от 0,4% масс. до меньше или равно 0,81% масс., и, в частности, от 0,45% масс. до меньше или равно 0,81% масс., в пересчете на нитрильный каучук.

Каучук согласно изобретению отличается тем, что основанные на нем вулканизируемые смеси имеют улучшенную надежность против подвулканизации в форме продленного времени подвулканизации (скорость подвулканизации по Муни, англ. «Mooney Scorch»), которое определяется с помощью дискового вискозиметра для измерения напряжения сдвига согласно стандарту DIN 53523 при 120°С. Одновременно, вулканизируемые смеси, основанные на нитрильном каучуке согласно изобретению, имеют более высокую скорость вулканизации (t90-t10), а также в вулканизированном состоянии улучшенное значение модуля упругости при растяжении 300%, а также относительное удлинение при разрыве εв. Стандарты, согласно которым измеряются приведенные свойства, перечислены в части примеров данной заявки.

Нитрильные каучуки согласно изобретению

Нитрильный каучук согласно изобретению содержит по меньшей мере один замещенный фенол общей формулы (I),

в которой

R1, R2, R3, R4 и R5 являются одинаковыми или разными и представляют собой водород, гидрокси, линейный, разветвленный, циклический или ароматический углеводородный остаток с количеством атомов углерода от 1 до 8 и дополнительно одним, двумя или тремя гетероатомами, которые предпочтительно являются кислородом, причем по меньшей мере один из остатков R1, R2, R3, R4 и R5 не равен атому водорода,

в количестве в интервале от 0,25 до <0,9% масс., предпочтительно от 0,3 до 0,85% масс., особенно предпочтительно от 0,4% масс. до 0,85% масс., наиболее предпочтительно от 0,4% масс. до меньше или равно 0,81% масс., и, в частности, от 0,45% масс. до меньше или равно 0,81% масс., в пересчете на нитрильный каучук.

Предпочтительно нитрильный каучук согласно изобретению содержит замещенные фенолы общей формулы (I), в которой

R1, R2, R3, R4 и R5 являются одинаковыми или разными и представляют собой водород, гидрокси, линейный или разветвленный алкильный остаток с 1-8 атомами углерода, особенно предпочтительно метил, этил, пропил, н-бутил или третбутил, или линейный или разветвленный алкоксильный остаток с 1-8 атомами углерода, особенно предпочтительно метокси, этокси или пропокси, циклоалкильный остаток с 3-8 атомами углерода, особенно предпочтительно циклопентил или циклогексил, или фенильный остаток, причем по меньшей мере один из остатков R1, R2, R3, R4 и R5 не равен атому водорода.

Особенно предпочтительно для стабилизирования нитрильного каучука согласно изобретению используются замещенные фенолы общей формулы (I), в которой два или три из остатков R1, R2, R3, R4 и R5 обозначают водород, а остальные три или соответственно два из остатков R1, R2, R3, R4 и R5 являются одинаковыми или разными и представляют собой гидрокси, линейный или разветвленный алкильный остаток с 1-8 атомами углерода, особенно предпочтительно метил, этил, пропил, н-бутил или третбутил, линейный или разветвленный алкоксильный остаток с 1-8 атомами углерода, особенно предпочтительно метокси, этокси или пропокси, циклоалкильный остаток с 3-8 атомами углерода, особенно предпочтительно циклопентил или циклогексил, или фенильный остаток.

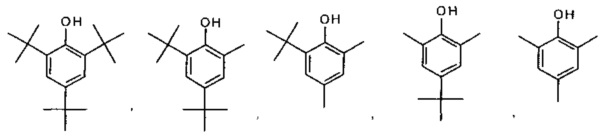

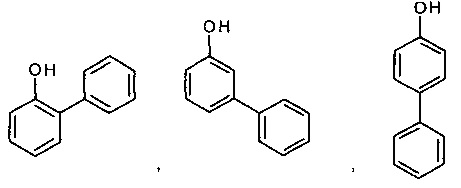

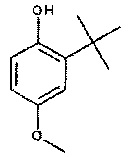

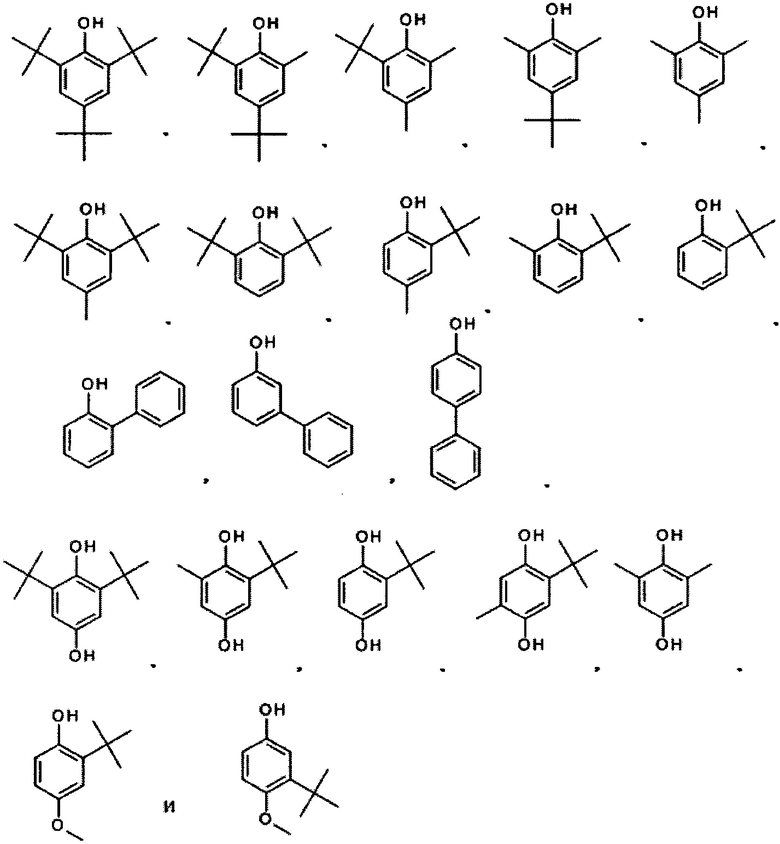

Наиболее предпочтительно могут использоваться замещенные фенолы общей формулы (I), выбираемые из группы, состоящей из указанных далее соединений:

,

,

,

,

,

,

,

,

и

и

Содержащиеся в нитрильном каучуке согласно изобретению замещенные фенолы известны, например, из немецкой выложенной заявки на патент DE-OS 2150639 и немецкой заявки на патент DE 3337567 А1 и являются или коммерчески доступными или могут получаться по известным специалисту методам.

Общим для соединений общей формулы (I) является то, что они, в рамках проведенной подходящим образом сушки, предпочтительно посредством сушки в псевдоожиженном слое, являются летучими, и поэтому их содержание может устанавливаться на имеющее важность значение в интервале от 0,25 до <0,9% масс., предпочтительно от 0,3 до 0,85% масс., особенно предпочтительно от 0,4% масс. до 0,85% масс., наиболее предпочтительно от 0,4% масс. до меньше или равно 0,81% масс., и, в частности, от 0,45% масс. до меньше или равно 0,81% масс., в пересчете на нитрильный каучук. Эта регулировка возможна для специалиста в результате известных операций.

Дополнительно к фенолам общей формулы (I), которые могут улетучиваться с водяным паром, также могут использоваться одно или несколько других средств для защиты от старения, в частности, также таких, которые не являются летучими с водяным паром.

Повторяющиеся структурные единицы нитрильного каучука

Нитрильные каучуки согласно изобретению содержат повторяющиеся структурные единицы по меньшей мере одного α,β-ненасыщенного нитрильного мономера и по меньшей мере одного мономера сопряженного диена. Кроме того, они могут содержать еще повторяющиеся структурные единицы одного или нескольких других мономеров, способных к сополимеризации.

Повторяющиеся структурные единицы по меньшей мере одного сопряженного диена предпочтительно являются производными от сопряженных диенов с 4-6 атомами углерода или их смесей. Особенно предпочтительными являются 1,2-бутадиен, 1,3-бутадиен, изопрен, 2,3-диметил бутадиен, пиперилен и смеси из них. Прежде всего, предпочтительными являются 1,3-бутадиен и изопрен и их смеси. В высшей степени предпочтительным является 1,3-бутадиен.

В качестве α,β-ненасыщенного нитрила для получения нитрильного каучука согласно изобретению может использоваться любой известный α,β-ненасыщенный нитрил, предпочтительными являются α,β-ненасыщенные нитрилы, содержащие от 3 до 5 атомов углерода, такие как акрилонитрил, метакрилонитрил, этакрилонитрил или их смеси. Особенно предпочтительным является акрилонитрил.

В случае, если используются один или несколько других способных к сополимеризации мономеров, это могут быть, например, ароматические винильные мономеры, предпочтительно стирол, α-метилстирол и винилпиридин, фторсодержащие винильные мономеры, предпочтительно простой фторэтилвиниловый эфир, простой фторпропилвиниловый эфир, о-фторметилстирол, винилпентафторбензоат, дифторэтилен и тетрафторэтилен, или также способные к сополимеризации мономеры со свойствами защиты от старения, предпочтительно N-(4-анилинофенил)акриламид, N-(4-анилинофенил)-метакриламид N-(4-анилинофенил)циннамид, N-(4-анилинофенил)-кротонамид, N-фенил-4-(3-винилбензилокси)анилин и N-фенил-4-(4-винилбензилокси)анилин, а также несопряженные диены, такие как 4-цианоциклогексен и 4-винилциклогексен, или также алкины, такие как 1-или 2-бутин.

Кроме того, в качестве способных к сополимеризации термономеров могут использоваться содержащие гидроксильные группы мономеры, предпочтительно гидроксиалкил(мет)акрилаты. Однако могут использоваться также соответственно замещенные (мет)акриламиды.

Примерами подходящих гидроксиалкилакрилатных мономеров являются 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 3-хлор-2-гидроксипропил(мет)акрилат, 3-фенокси-2-гидроксипропил(мет)акрилат, глицеринмоно(мет)акрилат, гидроксибутил(мет)акрилат, 3-хлор-2-гидроксипропил(мет)акрилат, гидроксигексил(мет)акрилат, гидроксиоктил(мет)акрилат, гидроксиметил(мет)акриламид, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акриламид, ди(этиленгликоль)итаконат, ди(пропиленгликоль)итаконат, бис(2-гидроксипропил)итаконат, бис(2-гидроксиэтил)итаконат, бис(2-гидроксиэтил)фумарат, бис(2-гидроксиэтил)малеат и гидроксиметилвинилкетон.

Кроме того, в качестве способных к сополимеризации термономеров могут использоваться содержащие эпоксидные группы мономеры, предпочтительно глицидил(мет)акрилаты.

Примерами содержащих эпоксидные группы мономеров являются диглицидилитаконат, глицидил-п-стиролкарбоксилат, 2-этилгли-цидилакрилат, 2-этилглицидилметакрилат, 2-(н-пропил)глицидилакрилат, 2-(н-пропил)глицидилметакрилат, 2-(н-бутил)глицидилакрилат, 2-(н-бутил)глицидилметакрилат, глицидилметилакрилат, глицидилметилметакрилат, глицидилакрилат, (3',4'-эпоксигептил)-2-этилакрилат, (3',4'-эпоксигептил)-2-этилметакрилат, (6',7'-эпоксигептил)акрилат, (6',7'-эпоксигептил)метакрилат, простой аллилглицидиловый эфир, простой аллил-3,4-эпоксигептиловый эфир, простой 6,7-эпоксигептилаллиловый эфир, простой винилглицидиловый эфир, простой винил-3,4-эпоксигептиловый эфир, простой 3,4-эпоксигептилвиниловый эфир, простой 6,7-эпоксигептилвиниловый эфир, простой о-винилбензилглицидиловый эфир, простой м-винилбензилглицидиловый эфир, простой п-винилбензилглицидиловый эфир и 3-винилциклогексеноксид.

В качестве альтернативы, как другие способные к сополимеризации мономеры, могут использоваться содержащие карбоксильные группы способные к сополимеризации термономеры, например, α,β-ненасыщенные монокарбоновые кислоты, их сложные эфиры, α,β-ненасыщенные динокарбоновые кислоты, их сложные моно- или диэфиры или их соответствующие ангидриды или амиды.

В качестве α,β-ненасыщенных монокарбоновых кислот предпочтительно могут применяться акриловая кислота и метакриловая кислота.

Также могут использоваться сложные эфиры α,β-ненасыщенных монокарбоновых кислот, предпочтительно их сложные алкиловые эфиры и сложные алкоксиалкиловые эфиры. Предпочтительными являются сложные алкиловые эфиры, в частности, сложные алкиловые эфиры с 1-18 атомами углерода в алкиле из α,β-ненасыщенных монокарбоновых кислот. Особенно предпочтительными являются сложные алкиловые эфиры, в частности, сложные алкиловые эфиры с 1-18 атомами углерода в алкиле из акриловой кислоты или метакриловой кислоты, в частности, метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, третбутилакрилат, 2-этилгексилакрилат, н-додецилакрилат, метилметакрилат, этилметакрилат, бутилметакрилат и 2-этилгексил метакрилат. Предпочтительными также являются сложные алкоксиалкиловые эфиры α,β-ненасыщенных монокарбоновых кислот, особенно предпочтительно сложные алкоксиалкиловые эфиры акриловой кислоты или метакриловой кислоты, в частности, сложные алкоксиалкиловые эфиры с 2-12 атомами углерода в алкиле из акриловой кислоты или метакриловой кислоты, наиболее предпочтительно метоксиметилакрилат, этоксиэтил(мет)акрилат и метоксиэтил(мет)акрилат. Также могут использоваться смеси сложных алкиловых эфиров, таких как, например, указанные выше, со сложными алкилоксиалкиловыми эфирами, например, в форме указанных выше. Также использоваться могут цианоалкилакрилаты и цианоалкилметакрилаты, в которых число атомов углерода цианоалкильной группы составляет 2-12, предпочтительно α-цианоэтилакрилат, β-цианоэтилакрилат и цианобутилметакрилат. Также использоваться могут гидроксиалкилакрилаты и гидроксиалкилметакрилаты, в которых число атомов углерода гидроксиалкильной группы составляет 2-12, предпочтительно 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат и 3-гидроксипропилакрилат; также могут использоваться фторзамещенные содержащие бензильные группы акрилаты или метакрилаты, предпочтительно фторбензилакрилат и фторбензилметакрилат. Также использоваться могут содержащие фторалкильные группы акрилаты и метакрилаты, предпочтительно трифторэтилакрилат и тетрафторпропилметакрилат. Также использоваться могут содержащие аминогруппы сложные эфиры α,β-ненасыщенных карбоновых кислот, такие как диметиламинометилакрилат и диэтиламиноэтилакрилат.

В качестве других мономеров могут использоваться α,β-ненасыщенные дикарбоновые кислоты, предпочтительно малеиновая кислота, фумаровая кислота, кротоновая кислота, итаконовая кислота, цитраконовая кислота и мезаконовая кислота.

Кроме того, могут использоваться ангидриды α,β-ненасыщенных дикарбоновых кислот, предпочтительно ангидрид малеиновой кислоты, ангидрид итаконовой кислоты, ангидрид цитраконовой кислоты и ангидрид мезаконовой кислоты.

Кроме того, могут использоваться сложные моно- или диэфиры α,β-ненасыщенных дикарбоновых кислот.

В случае этих сложных моно- или диэфиров α,β-ненасыщенных дикарбоновых кислот речь может идти, например, об алкиловых, предпочтительно алкиловых с 1-10 атомами углерода, в частности, этиловых, н-пропиловых, изопропиловых, н-бутиловых, третбутиловых, н-пентиловых или н-гексиловых, алкоксиалкиловых, предпочтительно алкоксиалкиловых с 2-12 атомами углерода, особенно предпочтительно алкоксиалкиловых с 3-8 атомами углерода, гидроксиалкиловых, предпочтительно гидроксиалкиловых с 1-12 атомами углерода, особенно предпочтительно гидроксиалкиловых с 2-8 атомами углерода, циклоалкиловых, предпочтительно циклоалкиловых с 5-12 атомами углерода, особенно предпочтительно циклоалкиловых с 6-12 атомами углерода, алкилциклоалкиловых, предпочтительно алкилциклоалкиловых с 6-12 атомами углерода, особенно предпочтительно алкилциклоалкиловых с 7-10 атомами углерода, ариловых, предпочтительно ариловых с 6-14 атомами углерода, сложных моно- или диэфирах, причем в случае сложных диэфиров речь соответственно также может идти о смешанных сложных эфирах.

Особенно предпочтительными сложными алкиловыми эфирами α,β-ненасыщенных монокарбоновых кислот являются метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, третбутил(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, октил(мет)акрилат, 2-пропилгептилакрилат и лаурил(мет)акрилат. Прежде всего, используется н-бутилакрилат.

Особенно предпочтительными сложными алкоксиалкиловыми эфирами α,β-ненасыщенных монокарбоновых кислот являются метоксиэтил(мет)акрилат, этоксиэтил(мет)акрилат и метоксиэтил(мет)акрилат. В частности, используется метоксиэтилакрилат.

Кроме того, в качестве прочих сложных эфиров α,β-ненасыщенных монокарбоновых кислот используются, например, полиэтиленгликоль(мет)акрилат, полипропиленгликоль(мет)акрилат, N-(2-гидроксиэтил)акриламид, N-(2-гидроксиметил)акриламид и уретан(мет)акрилат.

Примеры сложных моноэфиров α,β-ненасыщенных дикарбоновых кислот включают в себя:

- сложные моноалкиловые эфиры малеиновой кислоты, предпочтительно монометилмалеат, моноэтилмалеат, монопропилмалеат и моно-н-бутилмалеат;

- сложные моноциклоалкиловые эфиры малеиновой кислоты, предпочтительно моноциклопентилмалеат, моноциклогексилмалеат и моноциклогептилмалеат;

- сложные моноалкилциклоалкиловые эфиры малеиновой кислоты, предпочтительно монометилциклопентилмалеат и моноэтилциклогексилмалеат;

- сложные моноариловые эфиры малеиновой кислоты, предпочтительно монофенилмалеат;

- сложные монобензиловые эфиры малеиновой кислоты, предпочтительно монобензилмалеат;

- сложные моноалкиловые эфиры фумаровой кислоты, предпочтительно монометилфумарат, моноэтилфумарат, монопропилфумарат и моно-н-бутилфумарат;

- сложные моноциклоалкиловые эфиры фумаровой кислоты, предпочтительно моноциклопентилфумарат, моноциклогексилфумарат и моноциклогептилфумарат;

- сложные моноалкилциклоалкиловые эфиры фумаровой кислоты, предпочтительно монометилциклопентилфумарат и моноэтилциклогексилфумарат;

- сложные моноариловые эфиры фумаровой кислоты, предпочтительно монофенилфумарат;

- сложные монобензиловые эфиры фумаровой кислоты, предпочтительно монобензилфумарат;

- сложные моноалкиловые эфиры цитраконовой кислоты, предпочтительно монометилцитраконат, моноэтилцитраконат, монопропилцитраконат и моно-н-бутилцитраконат;

- сложные моноциклоалкиловые эфиры цитраконовой кислоты, предпочтительно моноциклопентилцитраконат, моноциклогексилцитраконат и моноциклогептилцитраконат;

- сложные моноалкилциклоалкиловые эфиры цитраконовой кислоты, предпочтительно монометилциклопентилцитраконат и моноэтилциклогексилцитраконат;

- сложные моноариловые эфиры цитраконовой кислоты, предпочтительно монофенилцитраконат;

- сложные монобензиловые эфиры цитраконовой кислоты, предпочтительно монобензилцитраконат;

- сложные моноалкиловые эфиры итаконовой кислоты, предпочтительно монометилитаконат, моноэтилитаконат, монопропилитаконат и моно-н-бутилитаконат;

- сложные моноциклоалкиловые эфиры итаконовой кислоты, предпочтительно моноциклопентилитаконат, моноциклогексилитаконат и моноциклогептилитаконат;

- сложные моноалкилциклоалкиловые эфиры итаконовой кислоты, предпочтительно монометилциклопентилитаконат и моноэтилциклогексилитаконат;

- сложные моноариловые эфиры итаконовой кислоты, предпочтительно монофенилитаконат;

- сложные монобензиловые эфиры итаконовой кислоты, предпочтительно монобензилитаконат;

- сложные моноалкиловые эфиры мезаконовой кислоты, предпочтительно сложный моноэтиловый эфир мезаконовой кислоты.

В качестве сложных диэфиров α,β-ненасыщенных дикарбоновых кислот могут использоваться аналогичные сложные диэфиры на основе указанных ранее сложных моноэфирных групп, причем в случае сложноэфирных групп речь также может идти об химически отличающихся.

В качестве других способных к сополимеризации мономеров рассматривают, кроме того, соединения, способные к радикальной полимеризации, которые в одной молекуле содержат по меньшей мере две олефиновые двойные связи. Примерами многократно ненасыщенных соединений являются акрилаты, метакрилаты или итаконаты из полиолов, такие как, например, этиленгликольдиакрилат, диэтиленгликольдиметакрилат, триэтиленгликольдиакрилат, бутандиол-1,4-диакрилат, пропандиол-1,2-диакрилат, бутандиол-1,3-диметакрилат, неопентилгликольдиакрилат, триметилолпропанди(мет)акрилат, триметилолэтанди(мет)акрилат, глицеринди- и -триакрилат, пентаэритритди-, три- и тетраакрилат или -метакрилат, дипентаэритритолтетра-, пента- и -гексаакрилаты или -метакрилаты или -итаконаты, сорбиттетраакрилат, сорбитгексаметакрилат, диакрилаты или диметакрилаты из 1,4-циклогександиола, 1,4-диметилолциклогексана, 2,2-бис(4-гидроксифенил)пропана, полиэтиленгликолей или сложных олигоэфиров или олигоуретанов с концевыми гидроксильными группами. В качестве многократно ненасыщенных мономеров также могут применяться акриламиды, такие как, например, метиленбисакриламид, гексаметилен-1,6-бисакриламид, диэтилентриаминтрисметакриламид, бис(метакриламидопропокси)этан или 2-акриламидоэтилакрилат. Примерами многократно ненасыщенных винильных и аллильных соединений являются дивинилбензол, простой этиленгликольдивиниловый эфир, диаллилфталат, аллилметакрилат, диаллилмалеат, триаллилизоцианурат или триаллилфосфат.

Доли сопряженного диена и α,β-ненасыщенного нитрила в нитрильных каучуках согласно изобретению могут варьироваться в широком интервале. Доля сопряженного диена или суммарного количества сопряженных диенов обычно находится в интервале от 20 до 95% масс., предпочтительно в интервале от 40 до 90% масс., особенно предпочтительно в интервале от 50 до 85% масс., в пересчете на весь полимер. Доля α,β-ненасыщенного нитрила или суммарного количества α,β-ненасыщенных нитрилов обычно находится в интервале от 5 до 80 % масс., предпочтительно в интервале от 10 до 55% масс., особенно предпочтительно в интервале от 15 до 50% масс., в пересчете на весь полимер. Доли повторяющихся структурных единиц сопряженного диена и α,β-ненасыщенного нитрила в нитрильных каучуках согласно изобретению мономеров в сумме соответственно составляют 100% масс.

Дополнительные мономеры могут присутствовать в количествах от 0 до 40% масс., предпочтительно от 0 до 30% масс., особенно предпочтительно от 0 до 26% масс., в пересчете на весь полимер. В этом случае соответствующие доли повторяющихся структурных единиц одного или нескольких сопряженных диенов и/или повторяющихся структурных единиц одного или нескольких α,β-ненасыщенных нитрилов заменяются на долю этих дополнительных мономеров, причем доли всех повторяющихся структурных единиц мономеров по-прежнему должны в сумме составлять соответственно 100% масс.

Если в качестве дополнительного мономера используют сложный эфир (мет)акриловой кислоты, то обычно это осуществляют с количеством от 1 до 25% масс. Если в качестве дополнительного мономера используют α,β-ненасыщенные моно- и дикарбоновые кислоты, то обычно это осуществляют с количеством менее 10% масс.

Предпочтительными являются нитрильные каучуки согласно изобретению, которые содержат повторяющиеся структурные единицы акрилонитрила и 1,3-бутадиена. Кроме того, предпочтительными являются нитрильные каучуки, которые содержат повторяющиеся структурные единицы акрилонитрила, 1,3-бутадиена и одного или нескольких других способных сополимеризоваться мономеров. Так же предпочтительными являются нитрильные каучуки, которые содержат повторяющиеся структурные единицы акрилонитрила, 1,3-бутадиена и одной или нескольких α,β-ненасыщенных моно- и дикарбоновых кислот, их сложных эфиров или амидов, и, в частности, повторяющиеся структурные единицы сложного алкилового эфира α,β-ненасыщенной карбоновой кислоты, наиболее предпочтительно метил(мет)акрилата, этил(мет)акрилата, пропил(мет)акрилата, н-бутил(мет)акрилата, третбутил(мет)акрилата, гексил(мет)акрилата, 2-этилгексил(мет)акрилата, октил(мет)акрилата или лаурил(мет)акрилата.

Содержание азота в нитрильных каучуках согласно изобретению определяют согласно стандарту DIN 53625 по методу Кьельдаля. Благодаря содержанию полярных сомономеров эти нитрильные каучуки обычно имеют растворимость в метилэтилкетоне при 20°С ≥ 85% масс.

Температуры стеклования нитрильных каучуков согласно изобретению находятся в интервале от -70°С до +10°С, предпочтительно в интервале от -60°С до 0°С.

Нитрильные каучуки имеют величины вязкости по Муни ML 1+4 при 100°С от 10 до 150 единиц Муни (MU), предпочтительно от 20 до 100 MU.

Вязкости по Муни нитрильных каучуков определяют в дисковом вискозиметре для измерения напряжения сдвига согласно стандарту DIN 53523/3 или соответственно ASTM D 1646 при 100°С. При этом соответственно исследуются невулканизированные каучуки после сушки и перед выдерживанием. Вязкости по Муни нитрильных каучуков или соответственно гидрированных нитрильных каучуков после сушки и перед выдерживанием далее обозначают как MV 0.

Для определения устойчивости при хранении невулканизированных нитрильных каучуков или соответственно невулканизированных гидрированных нитрильных каучуков определяют вязкости по Муни.

Вязкости по Муни, определенные после 48-часового выдерживания нитрильного каучука при 100°С, обозначают как MV 1. Устойчивость при хранении (LS) определяется как разность значений вязкости по Муни после и до выдерживания в горячем воздухе:

LS1 (48 ч/100°С)=MV 1 - MV 0

Устойчивость при хранении нитрильного каучука является хорошей, если вязкость по Муни после 48-часового выдерживания при 100°С (LS=MV 1 - MV 0) отличается не более чем на 5 единиц Муни.

Для определения вязкостей по Муни с целью расчета устойчивости при хранении согласно вышеприведенной формуле оказалось благоприятным получать свальцованные листы нитрильного каучука. Обычно эти свальцованные листы получают, прокатывая 100 г соответствующего каучука при комнатной температуре на обычном вальцовом станке (например, Schwabenthan Polymix 110) при ширине зазора 0,8-1,0 мм. Скорости вращения составляют 25 мин-1/30 мин-1. Из этих листов изготавливают прямоугольные заготовки (40-50 г) и выдерживают на алюминиевых чашках (10 см/15 см), дно которых выложено тефлоновой пленкой, в сушильном шкафу с циркуляцией воздуха. Содержание кислорода в этом сушильном шкафу с циркуляцией воздуха, по сравнению с нормальным воздухом, является не измененным.

Способ получения нитрильных каучуков согласно изобретению

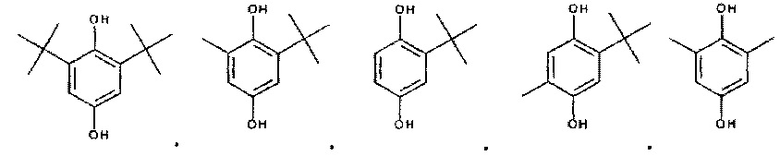

Получение этих нитрильных каучуков согласно изобретению, содержащих по меньшей мере один замещенный фенол общей формулы (I),

,

,

где

R1, R2, R3, R4 и R5 являются одинаковыми или разными и представляют собой водород, гидрокси, линейный, разветвленный, циклический или ароматический углеводородный остаток с количеством атомов углерода от 1 до 8 и дополнительно одним, двумя или тремя гетероатомами, которые предпочтительно являются кислородом, причем по меньшей мере один из остатков R1, R2, R3, R4 и R5 не равен водороду,

в количестве в интервале от 0,25 до <0,9% масс., предпочтительно от 0,3 до 0,85% масс., особенно предпочтительно от 0,4% масс. до 0,85% масс., наиболее предпочтительно от 0,4% масс. до меньше или равно 0,81% масс., и, в частности, от 0,45% масс. до меньше или равно 0,81% масс., в пересчете на нитрильный каучук, осуществляют путем того, что

(1) нитрильный каучук получают в результате эмульсионной полимеризации по меньшей мере одного сопряженного диена, по меньшей мере одного α,β-ненасыщенного нитрила и без применения, с одним или с несколькими другими способными к сополимеризации мономерами,

(2) полученную в результате суспензию нитрильного каучука в водной среде смешивают по меньшей мере с одним замещенным фенолом общей формулы (I), предпочтительно в количестве в интервале от 0,9 до 1,6% масс., в пересчете на нитрильный каучук,

и

(3) этот нитрильный каучук коагулируют, выделяют и сушат,

отличающееся тем, что сушка проводится при температуре в интервале от 100 до 180°С, предпочтительно от 110 до 150°С, а содержание замещенного фенола общей формулы (I) устанавливается в количестве в интервале от 0,25 до <0,9% масс., предпочтительно от 0,3 до 0,85% масс., особенно предпочтительно от 0,4% масс. до 0,85% масс., наиболее предпочтительно от 0,4% масс. до меньше или равно 0,81% масс., и, в частности, от 0,45% масс. до меньше или равно 0,81% масс., в пересчете на нитрильный каучук.

Стадия 1:

Получение нитрильного каучука обычно осуществляется при помощи эмульсионной полимеризации с образованием суспензии этого нитрильного каучука в водной среде. Обычно говорят об образовании латекса нитрильного каучука. Эмульсионная полимеризация является достаточно известной специалисту и пространно описывается в литературе.

Процессы эмульсионной полимеризации проводят с использованием эмульгаторов. Для этого специалисту известен и доступен большой диапазон эмульгаторов. В качестве эмульгаторов могут использоваться, например, анионные эмульгаторы или также нейтральные эмульгаторы. Предпочтительно применяются анионные эмульгаторы, особенно предпочтительно в форме водорастворимых солей.

В качестве анионных эмульгаторов могут использоваться модифицированные смоляные кислоты, которые получают путем димеризации, диспропорционирования, гидрирования и модификации смесей смоляных кислот, которые содержат абиетиновую кислоту, неоабиетиновую кислоту, палюстриновую кислоту, левопимаровую кислоту. Особенно предпочтительной модифицированной смоляной кислотой является диспропорционированная смоляная кислота (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage, Band 31, стр. 345-355).

В качестве анионных эмульгаторов также могут использоваться жирные кислоты. Эти кислоты содержат от 6 до 22 атомов углерода в молекуле. Они могут быть полностью насыщенными или также содержать в молекуле одну или несколько двойных связей. Примерами жирных кислот являются капроновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота. Эти карбоновые кислоты обычно имеют в основе масла и жиры специфического происхождения, такие как, например, касторовое масло, масло семян хлопчатника, масло земляного ореха, льняное масло, кокосовое масло, масло семян масличной пальмы, оливковое масло, рапсовое масло, масло из семян сои, рыбий жир, а также говяжий жир и т.д. (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage, Band 31, стр. 75-108). Предпочтительные карбоновые кислоты представляют собой производные жирных кислот кокосового масла и говяжьего жира и являются частично или полностью гидрированными. Карбоновые кислоты такого типа на основе модифицированных смоляных кислот или соответственно жирных кислот применяются в виде водорастворимых солей лития, натрия, калия и аммония. Предпочтительными являются натриевые и калиевые соли.

Подходящими анионными эмульгаторами, кроме того, являются сульфонаты, сульфаты и фосфаты, которые связаны с органическим остатком. В качестве органического остатка рассматривают алифатические, ароматические, алкилированные ароматические соединения, конденсированные ароматические соединения, а также ароматические соединения, содержащие метиленовые мостики, причем содержащие метиленовые мостики и конденсированные ароматические соединения дополнительно могут быть алкилированными. Длина алкильных цепей составляет от 6 до 25 атомов углерода. Длина алкильных цепей, связанных с ароматическими соединениями, находится в интервале от 3 до 12 атомов углерода.

Сульфаты, сульфонаты и фосфаты используются в виде литиевых, натриевых, калиевых и аммониевых солей. Предпочтительными являются натриевые, калиевые и аммониевые соли.

Примерами сульфонатов, сульфатов и фосфатов такого типа являются лаурилсульфат натрия, алкилсульфонаты натрия, алкиларилсульфонаты натрия, натриевые соли арилсульфонатов, содержащих метиленовые мостики, натриевые соли алкилированных нафталинсульфонатов, а также натриевые соли нафталинсульфонатов, содержащих метиленовые мостики, которые также могут быть в виде олигомеров, причем степень олигомеризации лежит между 2 и 10. Обычно алкилированные нафталинсульфокислоты и нафталинсульфокислоты, содержащие метиленовые мостики (и при необходимости алкилированные), имеют вид смеси изомеров, которые также могут содержать в молекуле более чем 1 сульфокислотную группу (от 2 до 3 сульфокислотных групп). Особенно предпочтительными являются лаурилсульфат натрия, смеси алкилсульфонатов натрия с числом атомов углерода от 12 до 18, алкиларилсульфонаты натрия, диизобутиленнафталинсульфонат натрия, смеси полинафталинсульфонатов, содержащих метиленовые мостики, а также смеси арилсульфонатов, содержащих метиленовые мостики.

Нейтральные эмульгаторы являются производными продуктов присоединения этиленоксида и пропиленоксида к соединениям с достаточно кислым атомом водорода. К таким относятся, например, фенол, алкилированные фенолы и алкилированные амины. Средняя степень полимеризации эпоксида лежит между 2 и 20. Примерами нейтральных эмульгаторов являются этоксилированные нонилфенолы, содержащие 8, 10 и 12 этиленоксидных структурных единиц. Нейтральные эмульгаторы обычно используются не в индивидуальном виде, а в комбинации с анионными эмульгаторами.

Предпочтительными являются натриевые и калиевые соли диспропорционированной абиетиновой кислоты и частично гидрированных талловых жирных кислот, а также их смеси, лаурилсульфат натрия, алкилсульфонаты натрия, алкилбензолсульфонаты натрия, а также алкилированные и содержащие метиленовые мостики нафталинсульфокислоты.

Эмульгаторы используются в количествах от 0,2 до 15 масс. частей, предпочтительно от 0,5 до 12,5 масс. частей, особенно предпочтительно от 1,0 до 10 масс. частей, в пересчете на 100 масс. частей смеси мономеров.

Эмульсионная полимеризация проводится с применением вышеназванных эмульгаторов. В случае, когда по окончании полимеризации получаются латексы, которые по причине определенной нестабильности склонны к преждевременной самокоагуляции, упомянутые эмульгаторы также могут добавляться еще и для последующего стабилизирования латекса. Это может быть необходимо, в частности, перед отделением непрореагировавшего мономера с помощью обработки водяным паром, а также перед выдерживанием латекса.

Для регулирования молекулярной массы образующегося нитрильного каучука используется по меньшей мере один регулятор молекулярной массы. Этот регулятор обычно используется в количестве от 0,01 до 3,5 масс. частей, предпочтительно от 0,05 до 3 масс. частей, особенно предпочтительно от 0,1 до 2,5 масс. частей, в частности, от 0,1 до 1,5 масс. частей, в пересчете на 100 масс. частей смеси мономеров.

Для регулирования молекулярной массы могут использоваться меркаптансодержащие карбоновые кислоты, меркаптансодержащие спирты, ксантогендисульфиды, тиурамдисульфиды, галогенированные углеводороды, разветвленные ароматические или алифатические углеводороды, а также линейные или разветвленные меркаптаны. Эти соединения обычно содержат от 1 до 20 атомов углерода (смотрите публикации Rubber Chemistry and Technology (1976), 49(3), 610-49 (Uraneck, С.A.): «Molecular weight control of elastomers prepared by emulsion polymerization» и D.C. Blackley, Emulsion Polymerization, Theory and Practice, Applied Science Publishers Ltd London, 1975, стр. 329-381).

Примерами меркаптансодержащих спиртов и меркаптансодержащих карбоновых кислот являются монотиоэтиленгликоль и меркаптопропионовая кислота.

Примерами ксантогендисульфидов являются диметилксантогендисульфид, диэтилксантогендисульфид и диизопропилксантогендисульфид.

Примерами тиурамдисульфидов являются тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид и тетрабутилтиурамдисульфид.

Примерами галогенированных углеводородов являются тетрахлоруглерод, хлороформ, метилйодид, дийодметан, дифтордийодметан, 1,4-дийодобутан, 1,6-дийодогексан, этилбромид, этилйодид, 1,2-дибромтетрафторэтан, бромтрифторэтен, бромдифторэтен.

Примерами разветвленных углеводородов являются такие, от которых легко может быть отщеплен радикал водорода. Примерами таких являются толуол, этилбензол, кумол, пентафенилэтан, трифенилметан, 2,4-дифенил-4-метил-1-пентен, дипентен, а также терпены, такие как, например, лимонен, α-пинен, β-пинен, α-каротин и β-каротин.

Примерами линейных или разветвленных меркаптанов являются н-гексилмеркаптан или также меркаптаны, которые содержат 12-16 атомов углерода и по меньшей мере три третичных атома углерода, причем сера связана с одним из этих третичных атомов углерода. Эти меркаптаны являются предпочтительными и могут применяться или по отдельности или в виде смесей. Подходящими являются, например, продукты присоединения сероводорода к олигомеризованному пропену, в частности, тетрамеризованному пропену, или к олигомеризованному изобутену, в частности, тримерному изобутену, которые в литературе часто обозначаются как третичный додецилмеркаптан («t-DDM»).

Такие алкилтиолы или соответственно (изомерные) смеси алкилтиолов или являются коммерчески доступными или могут быть получены специалистом по способам, которые в достаточной мере описаны в литературе (смотрите, например, японские патентные заявки JP 07-316126, JP 07-316127 и JP 07-316128, а также патенты Великобритании GB 823,823 и GB 823,824). Другим примером алкилтиола является 2,2,4,6,6,8,8-пентаметилгептан-4-тиол.

Кроме того, может быть использована смесь меркаптанов, содержащих 12 атомов углерода, содержащая

- 2,2,4,6,6-пентаметилгептантиол-4,

- 2,4,4,6,6-пентаметилгептантиол-2,

- 2,3,4,6,6-пентаметилгептантиол-2 и

- 2,3,4,6,6-пентаметилгептантиол-3,

которая описывается в немецкой заявке на патент DE 102007024009 вместе со способом ее получения.

Прибавление регулятора молекулярной массы или соответственно смеси регуляторов молекулярной массы происходит или в начале полимеризации или в виде порций в процессе прохождения полимеризации, причем порционное прибавление всех вместе или отдельных компонентов смеси регуляторов в процессе прохождения полимеризации является предпочтительным.

Благодаря своей функции регулятор молекулярной массы в определенной мере оказывается в нитрильном каучуке в виде концевых групп. Следовательно, если используется, например, алкилтиол или смесь алкилтиолов, то нитрильный каучук в определенной мере содержит концевые алкилтиогруппы. Таким образом, в случае, когда используется описываемая выше специальная смесь меркаптанов, содержащих 12 атомов углерода, речь идет о соответствующих концевых тиогруппах тиолов, содержащихся в смеси регуляторов, то есть, о концевых 2,2,4,6,6-пентаметилгептан-4-тио-, и/или 2,4,4,6,6-пентаметилгептан-2-тио-, и/или 2,3,4,6,6-пентаметилгептан-2-тио-, и/или 2,3,4,6,6-пентаметилгептан-3-тиогруппах. Предпочтительно такой нитрильный каучук содержит концевые 2,2,4,6,6-пентаметилгептан-4-тио-, 2,4,4,6,6-пентаметилгептан-2-тио-, 2,3,4,6,6-пентаметилгептан-2-тио- и 2,3,4,6,6-пентаметилгептан-3-тиогруппы.

Для инициирования эмульсионной полимеризации обычно используются инициаторы полимеризации, которые распадаются на радикалы (радикальные инициаторы полимеризации). К таким относятся соединения, которые содержат структурный фрагмент -О-О- (пероксосоединения) или структурный фрагмент -N=N- (азосоедиения).

В качестве пероксосоединений подходящими являются пероксид водорода, пероксодисульфаты, пероксодифосфаты, гидропероксиды, пероксокислоты, сложные эфиры пероксокислот, ангидриды пероксокислот и пероксиды с двумя органическими остатками. Подходящими солями пероксодисерной кислоты и пероксодифосфорной кислоты являются натриевые, калиевые и аммониевые соли. Подходящими гидропероксидами являются, например, третбутилгидропероксид, кумолгидропероксид и п-ментангидропероксид. Подходящими пероксидами с двумя органическими остатками являются дибензоилпероксид, 2,4-дихлорбензоилпероксид, дитретбутилпероксид, дикумилпероксид, третбутилпербензоат, третбутилперацетат и т.д. Подходящими азосоединениями являются азобисизобутиронитрил, азобисвалеронитрил и азобисциклогексаннитрил.

Пероксид водорода, гидропероксиды, пероксокислоты, сложные эфиры пероксокислот, пероксодисульфат и пероксодифосфат также используются в комбинации с восстановителями. Подходящими восстановителями являются сульфенаты, сульфинаты, сульфоксилаты, дитионит, сульфит, метабисульфит, дисульфит, сахар, мочевина, тиомочевина, ксантогенаты, тиоксантогенаты, соли гидразиния, амины и производные аминов, такие как анилин, диметиланилин, моноэтаноламин, диэтаноламин или триэтаноламин. Системы инициаторов, которые состоят из окислителя и восстановителя, называют окислительно-восстановительными системами. При использовании окислительно-восстановительных систем часто дополнительно применяют соли соединений переходных металлов, таких как железо, кобальт или никель, в комбинации с подходящими комплексообразователями, такими как этилендиаминтетраацетат натрия, нитрилотриацетат натрия, а также тринатрийфосфат или тетракалийдифосфат.

Предпочтительными окислительно-восстановительными системами являются, например: 1) пероксодисульфат калия в комбинации с триэтаноламином, 2) пероксодифосфат аммония в комбинации с метабисульфитом натрия (Na2S2O5), 3) п-ментангидропероксид / формальдегидсульфоксилат натрия в комбинации с сульфатом железа (II) (FeSO4×7H2O), этилендиаминоацетатом натрия и тринатрийфосфатом, 4) гидропероксид кумола / формальдегидсульфоксилат натрия в комбинации с сульфатом железа (II) (FeSO4×7H2O), этилендиаминоацетатом натрия и тетракалийдифосфатом.

Количества окислителя составляют от 0,001 до 1 масс. частей в пересчете на 100 масс. частей мономера. Молярное количество восстановителя находится между величинами 50% и 500% в пересчете на молярное количество используемого окислителя.

Молярное количество комплексообразователя соотносится с количеством использованного переходного металла и обычно является эквимолярным ему.

Для проведения полимеризации все вместе или отдельные компоненты системы инициаторов добавляются в начале полимеризации или в процессе прохождения реакции полимеризации.

Порционное добавление всех вместе, а также отдельных компонентов системы активаторов в процессе прохождения полимеризации является предпочтительным. При помощи последовательного добавления скорость реакции может регулироваться.

Количество воды, используемое при эмульсионной полимеризации, находится в интервале от 100 до 900 масс. частей, предпочтительно в интервале от 120 до 500 масс. частей, особенно предпочтительно в интервале от 150 до 400 масс. частей воды, в пересчете на 100 масс. частей смеси мономеров.

Для снижения вязкости в процессе полимеризации, для регулирования уровня pH, а также в качестве буфера для поддержания pH, к водной фазе при эмульсионной полимеризации могут добавляться соли. Обычными солями являются соли одновалентных металлов в форме гидроксида калия и натрия, сульфата натрия, карбоната натрия, гидрокарбоната натрия, хлорида натрия и хлорида калия. Предпочтительными являются гидроксиды натрия и калия, гидрокарбонат натрия и хлорид калия. Количества этих электролитов находятся в интервале от 0 до 1 масс. частей, предпочтительно от 0 до 0,5 масс. частей, в пересчете на 100 масс. частей смеси мономеров.

Полимеризация может проводиться или в периодическом или также в непрерывном режиме в каскаде реакторов с мешалками.

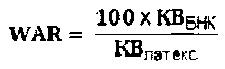

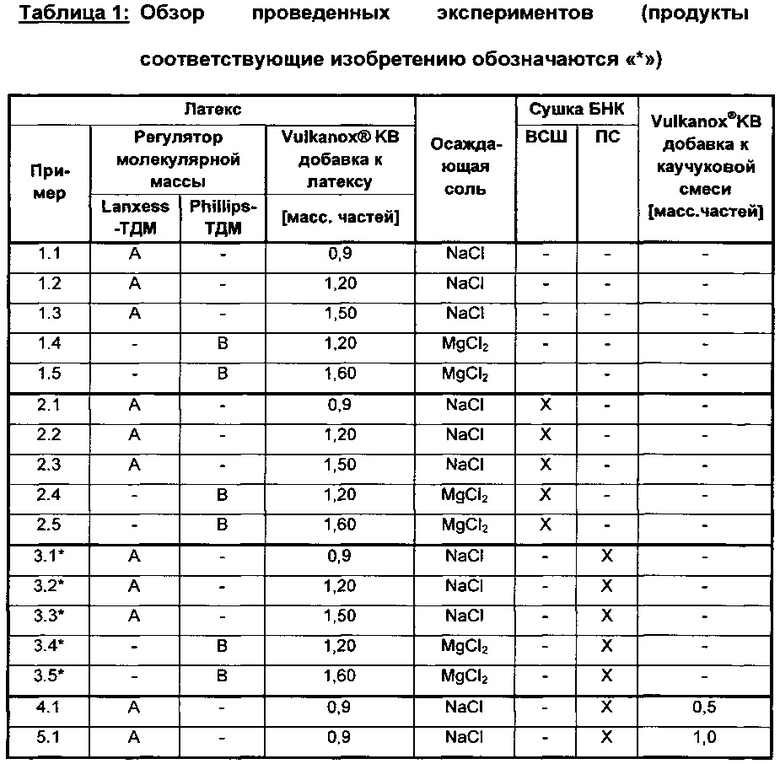

Для достижения равномерного прохождения процесса полимеризации для начала реакции полимеризации используется только часть системы инициаторов, а остаток добавляется после, в процессе полимеризации. Обычно полимеризацию начинают, используя от 10 до 80% масс., предпочтительно 30-50% масс., от общего количества инициатора. Также возможно последующее прибавление отдельных компонентов системы инициаторов.