Изобретение относится к резиновой промышленности, в особенности, к нитрильному каучуку, способу его получения, вулканизуемой смеси, содержащей этот нитрильный каучук, способу ее получения, вулканизату на основе этой вулканизуемой смеси и к способу получения этого вулканизата.

Под нитрильными каучуками (сокращенно «NBR») подразумевают каучуки, представляющие собой со- или терполимеры из, по меньшей мере, одного α,β-ненасыщенного нитрильного мономера, по меньшей мере, одного конъюгированного диена и, при необходимости, одного или нескольких других сополимеризующихся мономеров. Такие нитрильные каучуки и способ их получения известны, смотри, например, Ullmann's Encyclopedia of Industrial Chemistry, VCH Verlagsgesellschaft, Weinheim, 1993, S. 255-261.

NBR обычно получают эмульсионной полимеризацией, причем сначала получают NBR-латекс.NBR выделяют из этого латекса в виде твердого вещества коагуляцией, чаще всего с использованием солей и кислот. При этом эмульсионную полимеризацию обычно проводят с использованием регуляторов молекулярной массы. Используемые регуляторы молекулярной массы часто основываются на меркаптанах. Для регулирования молекулярной массы эмульсионных каучуков на основе таких мономеров, как стирол, бутадиен, акрилонитрил, (мет)акриловая кислота, фумаровая кислота, этилакрилат, бутилакрилат, 2-этилгексил-акрилат, хлоропрен и другие, особенное значение имеет использование додецилмеркаптанов.

В патенте США US-A-2 434 536 описывается, что синтетические каучуки на основе диолефинов, таких как, например, бутадиен, и, при необходимости, других сополимеризующихся мономеров, таких как стирол, α-метилстирол, винилнафталин, акрилонитрил, метакрилонитрил, метилметакрилат, этилфумарат или метилвинилкетон, получают эмульсионной полимеризацией в присутствии в качестве регулятора молекулярной массы алифатических меркаптанов. Описывается, что эти меркаптаны содержат, по меньшей мере 7 и, предпочтительно, 10 или более атомов углерода. Предпочтительно, используют алифатические меркаптаны со средней молекулярной массой от 188 до 230, содержащие, по меньшей мере, 50% додецилмеркаптана и остальное количество до 100% меркаптанов с 10-16 атомами углерода.

В Ullmanns Enzyklopädie der technischen Chemie, 4. Auflage, Band 13, Seite 611-612 в общем описывается, что молекулярную массу нитрилбутадиеновых каучуков можно регулировать использованием алкилмеркаптанов, ди- и полисульфидов или ксантогендисульфидов. В качестве главного используемого регулятора называется диизопропил-ксантогендисульфид.

На практике в промышленности часто также используют третичные додецилмеркаптаны (сокращенно также «TDM» или «TDDM»). Известен, например, коммерческий продукт TDM от Chevron Philipps, как правило, состоящий из большой смеси разных изомеров. Для различных целей использования, например, такой как покрытие для пола из нитрильного каучука, имеет значение, выделяются ли и, если выделяются, то в каком объеме, из вулканизатов, изготовленных на основе нитрильного каучука, летучие газообразные вещества. Некоторые исследования показали, что нитрильные каучуки, полученные с использованием TDM, в VOC-тесте (проведенном посредством TDS-GC/MS испытаний согласно VDA 278 рекомендации 09.2002) содержат большое количество соединений серы и, кроме того, они содержат не содержащие серу примеси TDMs. В зависимости от способа и цели при практическом применении они могут выделять газ и приводить к ощутимой неприятной (вплоть до неприемлемой) загазованности.

Если о влиянии солей, используемых для коагуляции латекса, на свойства полученных NBR существует обширная литература, то указания или исследования, касающиеся влияния регулятора молекулярной массы на содержание летучих компонентов в нитрильных каучуках, отсутствуют.

Из немецкого патента ГДР DD 154702 известен способ радикальной сополимеризации бутадиена и акрилонитрила в эмульсии, управляемый специальной целенаправленной компьютерной программой дозирования мономеров, а также регулятора молекулярной массы, такого, например, как трет. додецилмеркаптан, в котором полученные латексы превращают в твердый каучук посредством коагуляции в кислой среде. В качестве существенного преимущества способа указывается, что используемое в качестве эмульгаторов канифольное мыло и/или мыла жирных кислот в результате использования кислот при коагуляции остаются в каучуке, а также не вымываются как при других способах. При этом кроме преимущества в хороших свойствах NBR особенно рекламируется повышение экономичности способа и исключение загрязнения сточных вод вымываемым эмульгатором. Указывается, что полученные бутадиен-акрилонитрильные сополимеризаты с содержанием акрилонитрила 10-30 мас. % характеризуются хорошей эластичностью и низкотемпературными свойствами в комбинации с высоким сопротивлением набуханию и хорошей способностью к переработке. В этом патенте отсутствуют сведения о мерах, в результате которых возможно влияние на показатели VOC нитрильного каучука, а также на профиль свойств вулканизованного NBR.

В европейских заявках на патент ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 описываются, в каждом случае, нитрильные каучуки на основе ненасыщенного нитрила и конъюгированного диена, общим для которых является то, что они содержат 10-60 мас. % ненасыщенного нитрила и имеют вязкость по Муни в пределах 15-150 или согласно европейской заявки на патент ЕР-А-0692496 с 15-65 и все они содержат, по меньшей мере, 0,03 моля алкилтиогруппы с 12-16 атомами углерода на 100 мономерных звеньев, причем алкильная тиогруппа включает, по меньшей мере, три третичных атома углерода и атом серы, непосредственно связанный, по меньшей мере, с одним из третичных атомов углерода.

Получение нитрильного каучука, в каждом случае, осуществляют в присутствии в качестве регулятора молекулярной массы полученного соответствующим образом алкилтиола с 12-16 атомами углерода, выполняющего функцию «агента переносчика цепи» и поэтому встраивающегося в полимерные цепи в виде концевой группы.

Для нитрильных каучуков согласно европейскому патенту ЕР-А-0779300 указывается, что они имеют ширину распределения структуры ненасыщенного нитрила в сополимере «ΔAN» (AN означает акрилонитрил) в пределах от 3 до 20. Способ их получения отличается от способа по европейской заявке на патент ЕР-А-0692496 тем, что к началу полимеризации используют лишь 30-80 мас. % от общего количества мономеров, а остальное количество мономеров дозируют только при степени конверсии мономеров при полимеризации 20-70 мас. %.

Для нитрильных каучуков согласно европейской заявке на патент ЕР-А-0779301 указывается, что они содержат 3-20 мас. % фракции с низкой молекулярной массой при значении среднечисловой молекулярной массы Mn менее 35000. Способ их получения отличается от способа по европейской заявке на патент ЕР-А-0692496 тем, что перед полимеризацией лишь 10-95 мас. % алкилтиола смешивают с мономерной смесью, а остальное количество алкилтиола дозируют только при достижении степени и конверсии мономеров при полимеризации 20-70 мас. %.

Для получения нитрильных каучуков согласно европейским заявкам на патент ЕР-А-0692496, ЕР-А-0779300, а также ЕР-А-0779301, в каждом случае, также существенно, что в качестве регулятора молекулярной массы используют алкилтиолы в виде соединений 2,2,4,6,6-пентметилгептан-4-тиол и 2,2,4,6,6,8,8-гептанметилнонан-4-тиол. При этом указывается на то, что при использовании в качестве регулятора традиционных известных трет.додецилмеркаптанов получают нитрильные каучуки с плохими свойствами.

Для нитрильных каучуков, полученных согласно европейским заявкам на патент ЕР-А-0692496, ЕР-А-0779300, а также ЕР-А-0779301, заявляется, что они имеют благоприятный профиль свойств и обеспечивают хорошую перерабатываемость каучуковых смесей и слабое загрязнение пресс-форм при переработке. Полученные вулканизаты должны обладать хорошей комбинацией свойств: устойчивостью к действию низких температур и маслостойкостью (бензостой костью), а также обеспечивать хорошие механические свойства. Кроме того, подчеркивается высокая продуктивность способа получения, обусловленная высокой степенью конверсии при полимеризации, свыше 75%, предпочтительно, выше 80%, высокая скорость вулканизации с серой или перекисями, особенно, NBR-типов для переработки литьем под давлением, короткое время подвулканизации («схватывания» смеси) нитрильных каучуков и высокая плотность сшивки. Ни в европейских заявках на патент ЕР-А-0692496 и ЕР-А-0779300 и ни в европейской заявке на патент ЕР-А-0779301 не указывается, влияет ли и, если влияет, то как, используемый регулятор молекулярной массы на свойства NBR и их эмиссионные свойства.

Из международной заявки WO-A-2001/094432 известны специальные разветвленные нитрильные каучуки, которые имеют содержание связанного ненасыщенного нитрила от 15 до 50 мас. % и вязкость по Муни (ML 1+4 при 100°С) в пределах от 15 до 150 единиц Муни, разветвление цепей в пределах от 0 до 20° (при определении посредством, так называемого, показателя ΔδВ), а также растворимость при измерении в метилэтилкетоне при 20°С≥85 мас. %. Эти нитрильные каучуки получают полимеризацией с использованием регулятора молекулярной массы, причем регулятор добавляют в полимеризационную смесь не при загрузке, то есть не однократно, а, по меньшей мере, в две стадии, предпочтительно, в три и более стадий, однако возможно также непрерывное добавление в течение всего времени полимеризации. Согласно международной заявке WO-A-2001/094432 могут использоваться различные удлинители цепи, такие как упоминаются в европейской патентной публикации ЕР 0799300 В1 страница 3, строки 51-58, а также страница 4, абзац 3. Отмечаются алкилтиолы, такие как 2,4,4-триметилпентан-2-тиол, 2,2',4,6,6'-пентаметилгептан-4-тиол, 2,2',4,6,6',8,8'-гептаметилнонан-4-тиол, а также их смеси.

Из международных заявок WO-A-2008/142042, WO-A-2008/142035, а также WO-A-2008/142039 известен, в каждом случае, способ, посредством которого получают специальные NBR каучуки с особенным содержанием ионов и характеристическими ионными числами и связанными с этим специальными свойствами как каучука, так также и соответствующих вулканизатов. В этом способе для регулирования молекулярной массы могут использоваться специальные додецилмеркаптаны, такие, например, как описаны в международной заявке WO-A-2008/142037. Соответственно, в полимерных цепях находятся осколки веществ, использованных в качестве регулятора.

В J. Appl. Polym. Sci. 1968, Vol. 12, 1075-1095 исследовали получение бутадиенакрилонитрильных сополимеров в присутствии различных первичных, вторичных и третичных меркаптанов. В центре внимания находится качество меркаптанов с точки зрения их способности регулировать молекулярную массу и вязкость полимеров по Муни. Самые наихудшие результаты достигнуты с н-алкилмеркаптанами. Вторичные меркаптаны, такие как 2-нонилмеркаптан, 2-децилмеркаптан и смеси, в сравнении с этим, напротив, оказались более эффективными регуляторами при низких температурах (5°С). Наилучшие результаты показали третичные меркаптаны, содержащие от 7 до 13 атомов углерода. Оптимальные константы превращения для сополимера бутадиена с акрилнитрилом 70:30 или 80:20 получены при осуществлении полимеризации при 5°С. При использовании трет.-нонилмеркаптана степень конверсии мономеров при полимеризации составила максимум 59%. Не указано, оказывают ли влияние и, если оказывают, то какое влияние, исследованные в качестве регулятора вещества на содержание летучих веществ в полученных бутадиенакрилонитрильных каучуках и на прочие свойства каучуков, а также на вулканизаты на их основе.

В заключение можно утверждать, что до настоящего времени неизвестно пока никаких технических решений, как можно при использовании в качестве регуляторов молекулярной массы меркаптанов получить нитрильные каучуки, характеризующиеся явно пониженным содержанием летучих веществ и одновременно неизменно хорошим профилем свойств, особенно, в отношении свойств вулканизата.

Задача настоящего изобретения заключалась, поэтому, в том, чтобы получить нитрильные каучуки, которые при последующей переработке приводят к получению вулканизатов с хорошим профилем свойств и одновременно с явно улучшенными эмиссионными свойствами по сравнению с нитрильными каучуками, которые получают исключительно при использовании обычно употребляемых в промышленности регуляторов молекулярной массы TDM.

Неожиданно найдено, что нитрильные каучуки с хорошими вулканизационными свойствами и улучшенными эмиссионными свойствами, а также вулканизаты на их основе с превосходными свойствами получают, если эмульсионную полимеризацию проводят с выбором специального регулятора молекулярной массы и одновременно проводят полимеризацию до степени конверсии мономеров 60% или выше.

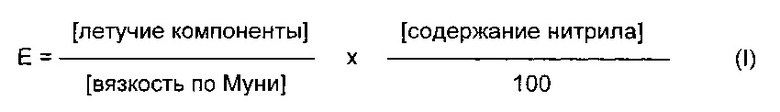

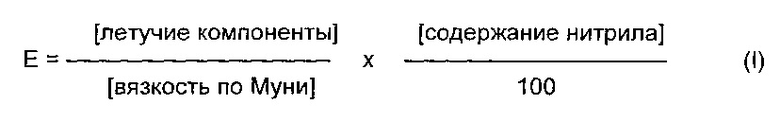

Объектом настоящего изобретения, поэтому, является нитрильный каучук, содержащий повторяющиеся звенья, по меньшей мере, одного α,β-ненасыщенного нитрильного мономера и, по меньшей мере, одного конъюгированного диенового мономера и имеющий коэффициент эмиссии Е согласно формуле (I) менее или равный 0,25 мг/(кг × единицы Муни):

где

При этом содержание нитрила в общей формуле (I) указывается как безразмерное (или, при альтернативном выражении, как «нормализованное»), то есть единицы «мас. %» в общей формуле (I) во внимание не принимаются.

Для пояснения это означает, что объектом настоящего изобретения, поэтому, является нитрильный каучук, содержащий повторяющиеся звенья, по меньшей мере, одного α,β-ненасыщенного нитрильного мономера и, по меньшей мере, одного конъюгированного диенового мономера и имеющий эмиссионный коэффициент Е согласно формуле (I) менее или равный 0,25 мг/(кг × единицы Муни)

где

Кроме того, объектом настоящего изобретения является способ получения нитрильных каучуков эмульсионной полимеризацией, по меньшей мере, одного α,β-ненасыщенного нитрильного мономера и, по меньшей мере, одного конъюгированного диенового мономера, характеризующийся тем, что эмульсионную полимеризацию проводят в присутствии третичного нонилмеркаптана до степени конверсии, по меньшей мере, 60 мас. % от суммы используемых мономеров.

Следующими объектами настоящего изобретения, кроме того, являются вулканизуемая смесь, содержащая нитрильный каучук по изобретению, способ получения этой вулканизуемой смеси, вулканизаты на основе этой вулканизуемой смеси и способ получения таких вулканизатов.

Нитрильный каучук

Нитрильный каучук по изобретению имеет коэффициент эмиссии Е согласно формуле (I) менее или равный 0,25 мг/(кг × единицы Муни), предпочтительно, менее или равный 0,22 мг/(кг × единицы Муни) и, особенно предпочтительно, менее или равный 0,20 мг/(кг × единицы Муни)

где

При этом содержание нитрила в общей формуле (I) указывается как безразмерное (или, при альтернативном выражении, как «нормализованное»), то есть единицы «мас. %» в общей формуле (I) во внимание не принимаются.

Для пояснения это означает, что объектом настоящего изобретения, поэтому, является нитрильный каучук, содержащий повторяющиеся звенья, по меньшей мере, одного α,β-ненасыщенного нитрильного мономера и, по меньшей мере, одного конъюгированного диенового мономера и имеющий коэффициент эмиссии Е согласно формуле (I) менее или равный 0,25 мг/(кг × единицы Муни)

где

Летучие компоненты, концентрацию которых определяют посредством испытания TDS-GC/MS согласно VDA 278 рекомендации (версия 09.2002) между 28,4 мин и 34,0 мин, обычно представляют собой летучие компоненты используемого регулятора молекулярной массы.

Определение вязкости по Муни нитрильного каучука ML 1+4 при 100°С согласно ASTM D 1646 осуществляют обычно при использовании некаландрированных нитрильных каучуков по изобретению.

Нитрильные каучуки, полимеризацию которых проводили без использования специального регулятора молекулярной максы и не до степени конверсии, по меньшей мере, 60% от суммы использованных мономеров, показывают явно более плохие эмиссионные свойства. Вулканизаты, которые получают с использованием нитрильных каучуков по изобретению, при сопоставимом применении, таком как, например, покрытия для полов (ковровые покрытия), уже не проявляют больше загазованности помещений. Нитрильные каучуки по изобретению одновременно характеризуются превосходными вулканизационными свойствами.

Нитрильные каучуки по изобретению содержат повторяющиеся звенья, по меньшей мере, одного α,β-ненасыщенного нитрильного мономера и, по меньшей мере, одного конъюгированного диенового мономера. Нитрильные каучуки по изобретению могут, кроме того, содержать еще повторяющиеся звенья одного или нескольких других сополимеризующихся мономеров.

Повторяющиеся звенья, по меньшей мере, одного конъюгированного диена, предпочтительно, относятся к конъюгированным диенам, содержащим 4-6 атомов углерода или их смесям. Предпочтительными являются 1,2-бутадиен, 1,3-бутадиен, изопрен, 2,3-диметилбутадиен, пиперилен и их смеси. Особенно предпочтительными являются 1,3-бутадиен, изопрен и их смеси. Наиболее предпочтительным является 1,3-бутадиен.

Для получения нитрильных каучуков по изобретению в качестве α,β-ненасыщенного нитрила могут использоваться любые известные α,β-ненасыщенные нитрилы. Предпочтительными являются α,β-ненасыщенные нитрилы, содержащие 3-5 атомов углерода, такие как акрилонитрил, метакрилонитрил, этакрилонитрил или их смеси. Особенно предпочтительным является акрилонитрил.

Так как используют один или более других сополимеризующихся мономеров, то ими могут быть, например, ароматические виниловые мономеры, предпочтительно, стирол, α-метилстирол и винилпиридин, фторсодержащие виниловые мономеры, предпочтительно, фторэтил-виниловый эфир, фторпропилвиниловый эфир, о-фторметилстирол, винилпентафторбензоат, дифторэтилен и тетрафторэтилен, или также сополимеризующиеся мономеры-противостарители, предпочтительно, N-(4-анилинофенил)акриламид, N-(4-анилинофенил)метакриламид, амид N-(4-анилинофенил) коричной кислоты, амид N-(4-анилинофенил) кротоновой кислоты, N-фенил-4-(3-винилбензилокси)анилин, N-фенил-4-(4-винилбензилокси)анилин, а также неконъюгированные диены, такие как 4-цианоциклогексен и 4-винилциклогексен, или также, такие алкины, как 1-или 2-бутин.

Кроме того, в качестве сополимеризующихся термономеров могут использоваться мономеры, содержащие гидроксильные группы, предпочтительно, гидроксиалкил(мет)акрилаты. Однако могут также использоваться соответственно замещенные (мет)акрилаты.

Примерами соответствующих гидроксиалкилакрилатных мономеров являются 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 3-хлор-2-гидроксипропил(мет)акрилат, 3-фенокси-2-гидроксипропил(мет)акрилат, монометакрилат глицерина, гидроксибутил(мет)акрилат, 3-хлор-2-гидроксипропил(мет)акрилат, гидрок-сигексил(мет)акрилат, гидроксиоктил(мет)акрилат, гидроксиметил(мет)-акриламид, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрил-амид, ди(этиленгликоль)итаконат, ди(пропиленгликоль)итаконат, бис(2-гидроксипропил)итаконат, бис(2-гидроксиэтил)итаконат, бис(2-гидрокси-этил)фумарат, бис(2-гидроксиэтил)малеат и гидроксиметилвинилкетон.

Кроме того, в качестве сополимеризующихся термономеров могут использоваться мономеры, содержащие эпоксидные группы, предпочтительно, глицидил(мет)акрилаты.

Примерами содержащих эпоксидные группы мономеров являются диглицидилитаконат, глицидил-п-стиренкарбоксилат, 2-этилглицидил-акрилат, 2-этилглицидилметакрилат, 2-(н-пропил)глицидилакрилат, 2-(н-пропил)глицидилметакрилат, 2-(н-бутил)глицидилакрилат, 2-(н-бутил)-глицидилметакрилат, глицидилметилакрилат, глицидилметилметакрилат, глицидилакрилат, (3',4'-эпоксигептил)-2-этилакрилат, (3',4'-эпоксигептил)-2-этилметакрилат, (6'7'-эпоксигептил)акрилат, (6'7'-эпоксигептил)метакрилат, аллилглицидиловый эфир, аллил-3,4-эпоксигептиловый эфир, 6,7-эпокси-гептилаллиловый эфир, винилглицидиловый эфир, винил-3,4-эпоксигептиловый эфир, 3,4-эпоксигептилвиниловый эфир, 6,7-эпокси-гептилвиниловый эфир, о-винилбензилглицидиловый эфир, м-винил-бензилглицидиловый эфир, п-винилбензилглицидиловый эфир, 3-винил-циклогексеноксид.

Альтернативно, в качестве других сополимеризующихся мономеров могут использоваться сополимеризующиеся термономеры, содержащие карбоксигруппы, например, α,β-ненасыщенные монокарбоновые кислоты, их эфиры, α,β-ненасыщенные дикарбоновые кислоты, их моно- или диэфиры либо их соответствующие ангидриды или амиды.

В качестве α,β-ненасыщенных монокарбоновых кислот, предпочтительно, могут использоваться акриловая или метакриловая кислоты.

Могут также использоваться сложные эфиры α,β-ненасыщенных монокарбоновых кислот, предпочтительно, их алкиловые эфиры и алкоксиалкиловый эфир. Предпочтительными являются алкиловые эфиры, особенно, C1-C18 алкиловые эфиры α,β-ненасыщенных монокарбоновых кислот. Особенно предпочтительными являются алкиловые эфиры, особенно, C1-C18 алкиловые эфиры акриловой кислоты или метакриловой кислоты, особенно, метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, трет.бутилакрилат, 2-этилгексилакрилат, н-додецилакрилат, метилметакрилат, этилметакрилат, бутилметакрилат и 2-этилгексилметакрилат. Предпочтительными являются также алкоксиалкиловые эфиры α,β-ненасыщенных монокарбоновых кислот, особенно предпочтительно, алкоксиалкиловые эфиры акриловой или метакриловой кислоты, особенно, С2-С12 алкоксиалкиловые эфиры акриловой или метакриловой кислоты, наиболее предпочтительно, метоксиметилакрилат, метоксиэтил(мет)акрилат, этоксиэтил(мет)акрилат и метоксиэтил(мет)акрилат. Могут также использоваться смеси алкиловых эфиров, такие как смеси названных выше алкиловых эфиров с алкоксиалкиловыми эфирами, например, с названными выше. Могут также использоваться цианоалкилакрилат и цианоалкилметакрилат, в которых число атомов углерода в цианоалкильной группе составляет 2-12, предпочтительно, α-цианоэтилакрилат, β-цианоэтилакрилат и циано-бутилметакрилат. Могут также использоваться гидроксиалкилакрилаты и гидроксиалкилметакрилаты, в которых число атомов углерода в гидрокси-алкильных группах составляет 1-12, предпочтительно, 2-гидрокси-этилакрилат, 2-гидроксиэтилметакрилат и 3-гидроксипропилакрилат. Могут также использоваться фторзамещенные содержащие бензильные группы акрилаты или метакрилаты, предпочтительно, фторбензилакрилат и фторбензилметакрилат. Могут также использоваться акрилаты и метакрилаты, содержащие фторалкильные группы, предпочтительно, трифторэтилакрилат и тетрафторпропилметакрилат. Могут также использоваться содержащие аминогруппы эфиры α,β-ненасыщенных карбоновых кислот, такие как диметиламиноэтилакрилат и диэтиламиноэтилакрилат.

В качестве других сополимеризующихся мономеров могут использоваться, кроме того, α,β-ненасыщенные дикарбоновые кислоты, предпочтительно, малеиновая кислота, фумаровая кислота, кротоновая кислота, итаконовая кислота, цитраконовая кислота и мезаконовая кислота.

Кроме того, можно использовать ангидриды α,β-ненасыщенных дикарбоновых кислот, предпочтительно, малеиновый ангидрид, итаконовый ангидрид, ангидрид цитраконовой кислоты и ангидрид мезаконовой кислоты.

Помимо этого, могут использоваться моно- или диэфиры α,β-ненасыщенных дикарбоновых кислот.

В качестве моно- или диэфиров этих α,β-ненасыщенных дикарбоновых кислот могут использоваться, например, алкиловые моно- или диэфиры, предпочтительно, алкиловые эфиры с 1-10 атомами углерода, особенно, этиловый, н-пропиловый, изопропиловый н-бутиловый, трет.бутиловый, н-пентиловый или н-гексиловый моно- или диэфиры, алкоксиалкиловые эфиры, предпочтительно, С2-С12 алкоксиалкиловые эфиры, особенно предпочтительно, С3-С8 алкоксиалкиловые эфиры, гидроксиалкиловые эфиры, предпочтительно, гидроксиалкиловые эфиры с 1-12 атомами углерода, особенно предпочтительно, гидроксиалкиловые эфиры с 2-8 атомами углерода, циклоалкиловые эфиры, предпочтительно, циклоалкиловые эфиры с 5-12 атомами углерода, особенно предпочтительно, циклоалкиловые эфиры с 6-12 атомами углерода, алкилциклоалкиловые эфиры, предпочтительно, С6-С12 алкилциклоалкиловые эфиры, наиболее предпочтительно, С7-С10 алкилциклоалкиловые эфиры, ариловые моно- или диэфиры, особенно, С6-C14 ариловые моно- или диэфиры, причем в случае диэфиров, в каждом случае, могут использоваться смешанные сложные эфиры.

Особенно предпочтительными алкиловыми эфирами α,β-ненасыщенных монокарбоновых кислот являются метил(мет)акрилат, этил-(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, трет.бутил(мет)-акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, октил(мет)-акрилат, 2-пропилгептилакрилат и лаурил(мет)акрилат, в особенности, н-бутилакрилат.

Особенно предпочтительными алкоксиалкиловыми эфирами α,β-ненасыщенных монокарбоновых кислот являются метоксиэтил(мет)-акрилат, этоксиэтил(мет)акрилат и метоксиэтил(мет)акрилат. Наиболее предпочтительным является метоксиэтилакрилат.

В качестве прочих эфиров α,β-ненасыщенных монокарбоновых кислот

используют, кроме того, например, полиэтиленгликоль(мет)акрилат, полипропиленгликоль(мет)акрилат, N-(2-гидроксиэтил)акриламид, N-(2-гидроксиметил)акриламид и уретан(мет)акрилат.

Примерами α,β-ненасыщенных дикарбоновых кислот являются:

- моноалкиловые эфиры малеиновой кислоты, предпочтительно, монометилмалеат, моноэтилмалеат, монопропилмалеат и моно-н-бутилмалеат;

- моноциклоалкиловые эфиры малеиновой кислоты, предпочтительно, моноциклопентилмалеат, моноциклогексилмалеат и моноцикло-гептилмалеат;

- моноалкилциклоалкиловые эфиры малеиновой кислоты, предпочтительно, монометилциклопентилмалеат и моноэтилцикло-гексилмалеат;

- моноариловые эфиры малеиновой кислоты, предпочтительно,

- монофенилмалеат; » монобензиловый эфир малеиновой кислоты, предпочтительно, монобензилмалеат;

- моноалкиловые эфиры фумаровой кислоты, предпочтительно, монометилфумарат, моноэтилфумарат, монопропилфумарат и моно-н-бутилфумарат;

- моноциклоалкиловый эфир фумаровой кислоты, предпочтительно, моноциклопентилфумарат, моноциклогексилфумарат, моноцикло-гептилфумарат;

- моноалкилциклоалкиловый эфир фумаровой кислоты, предпочтительно, монометилциклопентилфумарат и моноэтилцикло-гексилфумарат;

- моноариловый эфир фумаровой кислоты, предпочтительно, монофенилфумарат;

- монобензиловый эфир фумаровой кислоты, предпочтительно, монобензилфумарат;

- моноалкиловый эфир цитраконовой кислоты, предпочтительно, монометилцитраконат, моноэтилцитраконат, монопропилцитраконат и моно-н-бутилцитраконат;

- моноциклоалкиловый эфир цитраконовой кислоты, предпочтительно, моноциклопентилцитраконат, моноциклогексилцитраконат и моно-циклогептилцитраконат;

- моноалкилциклоалкиловый эфир цитраконовой кислоты, предпочтительно, монометилциклопентилцитраконат и моноэтил-циклогексилцитраконат;

- моноариловый эфир цитраконовой кислоты, предпочтительно, монофенилцитраконат;

- монобензиловый эфир цитраконовой кислоты, предпочтительно, монобензилцитраконат;

- моноалкиловый эфир итаконовой кислоты, предпочтительно, монометилитаконат, моноэтилитаконат, монопропилитаконат и моно-н-бутилитаконат;

- моноциклоалкиловый эфир итаконовой кислоты, предпочтительно, моноциклопентилитаконат, моноциклогексилитаконат и моноцикло-гептилитаконат;

- моноалкилциклоалкиловый эфир итаконовой кислоты, предпочтительно, монометилциклопентилитаконат и моноэтил-циклогексилитаконат;

- моноариловый эфир итаконовой кислоты, предпочтительно, монофенилитаконат;

- монобензиловый эфир итаконовой кислоты, предпочтительно, монобензилитаконат;

- моноалкиловый эфир мезаконовой кислоты, предпочтительно, моноэтиловый эфир мезаконовой кислоты.

В качестве эфиров α,β-ненасыщенной дикарбоновой кислоты могут использоваться аналогичные диэфиры на основе вышеназванных групп мономеров, причем могут использоваться также химически разные эфирные группы.

В качестве других сополимеризующихся мономеров могут использоваться, кроме того, радикально полимеризующиеся соединения, содержащие, по меньшей мере, две олефиновые двойные связи в одной молекуле. Примерами многократно ненасыщенных соединений являются акрилаты, метакрилаты или итаконаты полиолов, такие, например, как этиленгликольдиакрилат, диэтиленгликольдиметакрилат, триэтилен-гликольдиакрилат, бутандиол-1,4-диакрилат, пропандиол-1,2-диакрилат, бутандиол-1,3-диметакрилат, неопентил гликольдиакрилат, триметилол-пропанди(мет)акрилат, триметилолпропанди(мет)акрилат, триметилол-этанди(мет)акрилат, глицеринди- и триакрилат, пентаэритритди-, три- и тетраакрилат или метакрилат, дипентаэритриттетра-, пента- и гексаакрилат или метакрилат или итаконат, сорбиттетраакрилат, сорбитгексаметакрилат, диакрилаты или диметакрилаты 1,4-цикло-гександиола, 1,4-диметилолциклогексана, 2,2-бис(4-гидроксифенил)-пропана, полиэтиленгликолей или олигоэфиров или олигоуретанов с концевыми гидроксильными группами. В качестве многократно ненасыщенных мономеров могут использоваться также акриламиды, такие как метиленбисакриламид, гексаметилен-1,6-бисакриламид, диэтилентри-аминтрисметакриламид, бис(метакриламидопропокси)этан или 2-акрил-амидоэтилакрилат. Примерами многократно ненасыщенных виниловых и аллиловых соединений являются дивинилбензол, этиленгликоль-дивиниловый эфир, диаллилфталат, аллилметакрилат, диаллилмалеат, триаллилизоцианурат или триаллилфосфат.

Содержание конъюгированного диена и α,β-ненасыщенного нитрила в нитрильных каучуках по изобретению может варьироваться в широких пределах. Содержание одного или суммы конъюгированных диенов обычно находится в пределах от 20 до 95 мас. %, предпочтительно, в пределах от 45 до 90 мас. %, особенно предпочтительно, в пределах от 50 до 85 мас. % в расчете на весь полимер. Содержание одного или суммы α,β-ненасыщенных нитрилов обычно составляет от 5 до 80 мас. %, предпочтительно, от 10 до 55 мас. %, особенно предпочтительно, от 15 до 50 мас. % в расчете на весь полимер. Содержание повторяющихся звеньев конъюгированного диена и α,β-ненасыщенного нитрила в нитрильных каучуках по изобретению в сумме, в каждом случае, составляет 100 мас. %.

Количество дополнительных мономеров может составлять от 0 до 40 мас. %, предпочтительно, от 0 до 30 мас. %, особенно предпочтительно, от 0 до 26 мас. % в расчете на весь полимер. В этом случае соответствующее количество повторяющихся звеньев конъюгированного диена (или конъюгированных диенов) и α,β-ненасыщенных нитрилов замещается количеством этих дополнительных мономеров, причем количество всех повторяющихся звеньев мономеров, в каждом случае, должно составлять суммарно 100 мас. %.

Если в качестве дополнительных мономеров используют эфир (мет)акриловой кислоты, то его количество обычно составляет от 1 до 25 мас. %. Если в качестве дополнительных мономеров используют α,β-ненасыщенные моно- или дикарбоновые кислоты, то их количество обычно составляет менее 10 мас. %.

Содержание азота в нитрильных каучуках по изобретению определяют согласно DIN 53625 по Кьельдалю. Вследствие содержания полярных сомономеров растворимость нитрильных каучуков в метилэтилкетонах при 20°С обычно составляет ≥85 мас. %.

Нитрильные каучуки имеют вязкость по Муни ML 1+4 при 100°С от 10 до 150 единиц Муни (MU), предпочтительно, от 20 до 100 MU.

Температура стеклования нитрильных каучуков находится в пределах от -70°С до +10°С, предпочтительно, в пределах от -60°С до 0°С.

Предпочтительными являются нитрильные каучуки по изобретению, содержащие повторяющиеся звенья акрилонитрила и 1,3-бутадиена. Кроме того, предпочтительными являются нитрильные каучуки, содержащие повторяющиеся звенья акрилонитрила, 1,3-бутадиена и одного или нескольких других сополимеризующихся мономеров. Также предпочтительными являются нитрильные каучуки, содержащие повторяющиеся звенья акрилонитрила, 1,3-бутадиена и один или несколько α,β-ненасыщенных моно- или дикарбоновых кислот, их эфиров или амидов и, в особенности, повторяющиеся звенья алкиловых эфиров α,β-ненасыщенных карбоновых кислот, наиболее предпочтительно, метил(мет)акрилата, этил(мет)акрилата, пропил(мет)акрилата, н-бутил-(мет)акрилата, трет.бутил(мет)акрилата, гексил(мет)акрилата, 2-этил-гексил(мет)акрилата, октил(мет)акрилата или лаурил(мет)акрилата.

Способ получения нитрильных каучуков

Получение нитрильных каучуков в способе по изобретению осуществляют эмульсионной полимеризацией.

Регулятор молекулярной массы

Существенно, что способ получения нитрильных каучуков по изобретению проводят в присутствии в качестве регулятора молекулярной массы трет.нонилмеркаптана. При этом им может быть, например,

а) трет.нонилмеркаптан с чистотой, по меньшей мере, 95 мас. %, предпочтительно, по меньшей мере, 97 мас. %, или

b) смесь из, по меньшей мере, 50 мас. %, но менее 95 мас. % трет.нонилмеркаптана, а также одного или нескольких других изомерных нонилмеркаптанов и/или одного или нескольких других С10-С16алкилтиолов.

Трет.нонилмеркаптан а) является коммерческим продуктом, например, поставляемым Sigma Aldrich (CAS №25360-10-5) с чистотой, по меньшей мере, 97 мас. % или Chevron Phillips в виде продукта Sulfol® 90 с чистотой, по меньшей мере, 97 мас. % или различными производителями химикалиев.

Смеси b), содержащие, по меньшей мере, 50 мас. %, но менее 95 мас. % трет.нонилмеркаптана, а также один или несколько других изомерных нонилмеркаптанов и/или один или несколько С12-C16 алкилтиолов, также являются коммерческими продуктами, например, в виде продукта Mercaptane 175, Atofina с содержанием трет.нонилмеркаптана 65 мас. % и додецилмеркаптанов 35 мас. %, или Sulfol®, Chevron Phillips.

Регулятор молекулярной массы используют при полимеризации обычно в количестве от 0,05 до 3 мас. ч., предпочтительно, от 0,1 до 1,5 мас. ч. на 100 мас. ч. мономерной смеси. Соответствующее количество может быть определено специалистом опытным путем.

Дозирование регулятора молекулярной массы или смеси регулятора молекулярной массы осуществляют либо исключительно к началу полимеризации, либо к началу ее и дополнительно порционно в процессе полимеризации. В периодическом способе все количество регулятора молекулярной массы или смеси регулятора молекулярной массы обычно добавляют в начале, а при непрерывном способе оказалось пригодным инкрементальное добавление. В этом случае регулятор молекулярной массы или смесь регулятора молекулярной массы добавляют, по меньшей мере, в две стадии, причем возможно добавление в две, три или даже больше стадий. Возможно даже непрерывное добавление в процессе всей полимеризации. Особенно предпочтительным является добавление регулятора молекулярной массы или смесь регулятора молекулярной массы в две стадии. При дозировании в две стадии оказалось целесообразным, если регулятор или смесь регулятора добавлять сначала в количестве от 5 до 65 мас. %, предпочтительно, от 10 до 60 мас. % от общего количества регулятора или смеси регулятора перед началом полимеризации, а остальное количество регулятора или смеси регулятора добавлять при последующем дозировании при степени конверсии мономеров от 5 до 80%, предпочтительно, от 10 до 55% в расчете от общего количества используемых мономеров. При трехстадийном дозировании и многократном дозировании необходимое количество регулятора молекулярной массы или смесь регулятора молекулярной массы и оптимальное время их действия рекомендуется определять посредством соответствующего предварительного испытания.

Вследствие своей функции регулятор молекулярной массы присутствует вновь в определенном количестве в виде концевых групп в нитрильном каучуке, то есть нитрильный каучук содержит в определенном количестве соответствующие концевые алкилтиогруппы.

Эмульгаторы

В качестве эмульгаторов могут использоваться водорастворимые соли анионактивных эмульгаторов или также неионогенных эмульгаторов.

Предпочтительно используют анионные эмульгаторы.

В качестве анионных эмульгаторов могут использоваться модифицированные смоляные кислоты, которые получают димеризацией, диспропорционированием, гидрированием и модификацией смесей смоляных кислот, содержащих абиетиновую кислоту, неоабиетиновую кислоту, палюстриновую кислоту, левопимаровую кислоту. Особенно предпочтительными модифицированными смоляными кислотами являются диспропорционированные смоляные кислоты (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage. Band 31, S. 345-355).

В качестве анионных эмульгаторов могут использоваться также жирные кислоты. Они содержат от 6 до 22 атомов углерода в молекуле и могут быть полностью насыщенными или содержать одну или несколько двойных связей в молекуле. Примерами жирных кислот являются капроновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота. Карбоновые кислоты обычно основываются на маслах или жирах специфического происхождения, таких как, например, касторовое масло, хлопковое масло, масло земляного ореха, льняное масло, кокосовое масло, пальмовое масло, оливковое масло, рапсовое масло, соевое масло, ворвань и говяжье сало и т.д. (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage, Band 13, S. 75-108). Предпочтительные карбоновые кислоты получают из кокосовых жирных кислот и говяжьего сала и подвергают частичному или полному гидрированию.

Такие карбоновые кислоты на основе модифицированных смоляных кислот или жирных кислот используют в виде водорастворимых литиевых, натриевых, калиевых и аммониевых солей. Предпочтительными являются натриевая и калиевая соли.

Анионактивными эмульгаторами являются, кроме того, сульфонаты, сульфаты и фосфаты, связанные с органическим радикалом. Органические радикалы могут быть алифатическими, ароматическими, алкилированными ароматическими соединениями, конденсированными ароматическими соединениями, а также ароматическими соединениями, присоединенными посредством метиленового мостика, причем присоединенные посредством метиленового мостика и конденсированные ароматические соединения могут быть дополнительно алкилированными. Длина алкильных цепей составляет от 6 до 25 атомов углерода. Длина алкильных цепей, связанных с ароматическими соединениями, составляет между 3 и 12 атомами углерода.

Сульфаты, сульфонаты и фосфаты используют в виде литиевых, натриевых, калиевых и аммониевых солей. Предпочтительными являются натриевые, калиевые и аммониевые соли.

Примерами таких сульфонатов, сульфатов и фосфатов являются лаурилсульфат натрия, алкилсульфат натрия, алкиларилсульфат натрия, натриевые соли арилсульфонатов, присоединенных через метиленовый мостик, натриевые соли алкилированных нафталинсульфонатов, а также натриевые соли алкилированных нафталинсульфонатов, присоединенных посредством метиленового мостика, которые также могут быть олигомеризованными, причем степень олигомеризации составляет от 2 до 10. Алкилированные нафталинсульфокислоты и присоединенные посредством метиленового мостика (и, при необходимости, алкилированные) нафталинсульфокислоты обычно представляют собой смеси изомеров, содержащих также в молекуле более одной сульфокислотной группы (от 2 до 3 сульфокислотных групп). Особенно предпочтительными являются лаурилсульфат натрия, смеси алкилсульфонатов натрия, содержащих от 12 до 18 атомов углерода, алкиларилсульфонаты натрия, диизобутиленнафталинсульфонат натрия, смеси присоединенных посредством метиленового мостика полинафталинсульфонатов, а также смеси присоединенные посредством метиленового мостика арилсульфонатов.

Неионогенные эмульгаторы являются продуктами реакции присоединения этиленоксида и пропиленоксида к соединениям с достаточно кислым водородом. К ним относятся, например, фенол, алкилированный фенол и алкилированные амины. Средняя степень полимеризации эпоксидов составляет от 2 до 20. Примерами неионогенных эмульгаторов являются этоксилированные нонилфенолы, содержащие 8, 10 и 12 звеньев оксида этилена. Неионогенные эмульгаторы обычно используют не в отдельности, а в комбинации с анионактивными эмульгаторами.

Предпочтительными являются натриевые и калиевые соли диспропорционированной абиетиновой кислоты и частично гидрированных кислот говяжьего сала, а также их смеси, лаурилсульфат натрия, алкилсульфонаты натрия, алкилбензолсульфонат натрия, а также алкилированные и присоединенные посредством метиленового мостика нафталинсульфокислоты.

Эмульгаторы используют в количестве от 0,2 до 15 мас. ч., предпочтительно, от 0,5 до 12,5 мас. ч., особенно предпочтительно, от 1,0 до 10 мас. ч на 100 мас. ч. мономерной соли.

Эмульсионную полимеризацию проводят с использованием названных эмульгаторов.

Если после окончания полимеризации получают латексы, склонные к преждевременной самокоагуляции вследствие некоторой нестабильности, то для дополнительной стабилизации латексов могут также использоваться названные эмульгаторы. Это может быть необходимым, в особенности, перед удалением непрореагировавшего мономера посредством обработки водяным паром, а также перед хранением латекса.

Инициаторы полимеризации

Для инициирования эмульсионной полимеризации могут использоваться обычные инициаторы полимеризации, распадающиеся на радикалы. К ним относятся соединения, содержащие звено -О-О- (пероксосоединения) или звено -N≡N- (азосоединения).

К пероксидным соединениям относятся пероксид водорода, пероксодисульфаты, пероксодифосфаты, гидропероксиды, перкислоты, ангидриды перкислот и пероксиды с двумя органическими радикалами. Пригодными солями пероксопиросерной кислоты и пероксодифосфорной кислоты являются натриевые, калиевые и аммониевые соли. Пригодными гидропероксидами являются, например, гидропероксид трет.бутила, гидропероксид кумола и п-ментангидропероксид. Пригодными пероксидами с двумя органическими радикалами являются дибензоилпероксид, 2,4-ди-хлорбензоилпероксид, ди-трет.бутилпероксид, дикумилпероксид, трет.бутилпербензоат, трет.бутилперацетат и т.п. Пригодными азосоединениями являются азобисизобутиронитрил, азобисвалеронитрил и азобисциклогексаннитрил.

Пероксид водорода, гидропероксиды, перкислоты, эфиры перкислот, пероксодисульфат и пероксодифосфат используют также в комбинации с восстановителями. Пригодными восстановителями являются сульфенаты, сульфинаты, сульфоксилаты, дитионит, сульфит, метабисульфит, дисульфит, сахар, мочевина, тиомочевина, ксантогенаты, тиоксантогенаты, соли гидразиния, амины и аминопроизводные, такие как анилин, диметиланилин, моноэтаноламин, диэтаноламин или триэтаноламин.

Инициирующие системы, состоящие из окислителя и восстановителя, называются окислительно-восстановительными системами. При использовании окислительно-восстановительных систем часто дополнительно используют соединения переходных металлов, таких как железо, кобальт или никель, в сочетании с соответствующими комплексообразователями, такими как этилендиаминтетраацетат натрия, нитрилотриацетат натрия, а также тринатрийфосфат или тетракалийфосфат.

Предпочтительными окислительно-восстановительными системами являются, например:

1) калийпероксодисульфат в сочетании с триэтаноламином;

2) аммонийпероксодифосфат в сочетании с натрийметабисульфитом (Na2S2O5);

3) п-метангидропероксид/натрийформальдегидсульфоксилат в сочетании с сульфатом двухвалентного железа (FeSO4×7H2O), натрий-этилендиаминоацетатом и тринатрийфосфатом;

4) кумолгидропероксид/ натрийформальдегидсульфоксилат в сочетании с сульфатом двухвалентного железа (FeSO4×7H2O), натрийэтилен-диаминоацетатом и тетракалийдифосфатом;

5) гидропероксид пинана/ натрийформальдегидсульфоксилат в сочетании с сульфатом двухвалентного железа (FeSO4×7H2O), натрий-этилендиаминоацетатом и тринатрийфосфатом.

Количество окислителя составляет от 0,001 до 1 мас. ч. на 100 мас. ч. мономера. Молярное количество восстановителя составляет от 50% до 500% в расчете на молярное количество использованного окислителя.

Молярное количество комплексообразователя рассчитывается на количество использованного переходного металла и обычно является эквимолярным.

Для проведения полимеризации все или отдельные компоненты инициирующей системы дозируют к началу полимеризации или во время полимеризации.

Предпочтительным является порционное добавление всех или отдельных компонентов активаторной системы во время полимеризации. Посредством последовательного добавления можно регулировать скорость реакции.

Время полимеризации составляет в пределах от 5 часов до 15 часов и зависит, главным образом, от содержания акрилонитрила в мономерной смеси и температуры полимеризации.

Температура полимеризации находится в пределах от 0 до 30°C, предпочтительно, от 5 до 25°C.

Для получения нитрильного каучука по изобретению важно, чтобы полимеризация проводилась до степени конверсии, по меньшей мере, 60% от использованной мономерной смеси. Предпочтительно, полимеризацию проводят до степени конверсии в пределах от 60 до 90%, особенно предпочтительно, от 62 до 95%, в особенности, от 65 до 95%. При достижении этой степени конверсии полимеризацию прекращают.

Для этого к реакционной смеси добавляют прерыватель полимеризации. При этом пригодны, например, диметилдитиокарбамат, нитрит натрия, смесь диметилдитиокарбамата и нитрита натрия, гидразин и гидроксиламин, а также их соли, такие как гидразинсульфат и гидроксиламмонийсульфат, диэтилгидроксиламин, диизопропилгидоксиламин, водорастворимые соли гидрохинона, дитионит натрия, фенил-α-нафтиламин и ароматические фенолы, такие как трет.бутилпирокатехол или фенотиазин.

Используемое при эмульсионной полимеризации количество воды находится в пределах от 100 до 900 мас. ч., предпочтительно, от 120 до 500 мас. ч, особенно предпочтительно, от 150 до 400 мас. ч. на 100 мас. ч. мономерной смеси.

Для снижения вязкости во время полимеризации, для регулирования показателя pH, а также в качестве рН-буфера при эмульсионной полимеризации в водную фазу могут добавляться соли. Обычно добавляют соли одновалентных металлов в виде гидроксида калия или натрия, сульфата натрия, карбоната натрия, бикарбоната натрия, хлорида натрия и хлорида калия. Предпочтительными являются гидроксид натрия и калия, бикарбонат натрия и хлорид калия. Количество этих электролитов находится в пределах от 0 до 1 мас. ч., предпочтительно, от 0 до 0,5 мас. ч. на 100 мас. ч. мономерной смеси.

Полимеризация может проводиться как периодически, так и непрерывно в каскаде котлов с мешалкой.

С целью достижения равномерной полимеризации для старта полимеризации используют только часть инициирующей системы, а остальное количество ее дозируют затем во время полимеризации.

Обычно полимеризацию начинают при добавлении от 10 до 80 мас. %, предпочтительно, от 30 до 50 мас. % инициатора от его общего количества. Возможно также дополнительное дозирование отдельных компонентов инициирующей системы.

Если хотят получить химически однородный продукт, то акрилонитрил или бутадиен дозируют дополнительно, когда состав должен находиться вне азеотропного отношения бутадиен/акрилонитрил. Последующее дозирование является предпочтительным для NBR типов каучуков с содержанием акрилонитрила от 10 до 34 мас. %, а также с содержанием акрилонитрила от 40 до 50 мас. % (W. Hofmann, "Nitrilkautschuk", Berliner Union, Stuttgart, 1965, Seite 58-66). Последующее дозирование осуществляют, как указано, например, в патенте ГДР DD 154 702, предпочтительно, с компьютерным программным обеспечением на основе программы Рехнера.

Для удаления не прореагировавших мономеров латекс можно подвергнуть перегонке с водяным паром. При этом температура составляет величину в пределах от 70°С до 150°С, причем при температуре ниже 100°С давление снижают. Перед перегонкой с водяным паром можно осуществлять дополнительную стабилизацию латекса эмульгатором. Для этого целесообразно использовать ранее названные эмульгаторы в количестве от 0,1 до 2,5 мас. %, предпочтительно, от 0,5 до 2,0 мас. % на 100 мас. ч. нитрильного каучука.

Коагуляция латекса

Перед каогуляцией или при коагуляции латекса к нему добавляют один или несколько противостарителей. Для этого пригодны фенольные, аминные и прочие противостарителями.

Пригодными фенольными противостарителями являются алкилированные фенолы, стиролизованные фенолы, стерически затрудненные фенолы, такие как 2,6-ди-трет.бутилфенол, 2,6-ди-трет.бутил-п-крезол (ВНТ), 2,6-ди-трет.бутил-4-этилфенол, содержащие сложноэфирные группы стерически затрудненные фенолы, тиоэфирсодержащие стерически затрудненные фенолы, 2,2-метилен-бис-(4-метил-6-трет.бутилфенол) (ВРН), а также стерически затрудненные тиобисфенолы.

В том случае, если окрашивание каучука не имеет значения, используют также аминные противостарители, например, смеси диарил-п-фенилен-диаминов (DTPD), октилированный дифениламин (ODPA), фенил-α-нафтиламин (PAN), фенил-β-нафтиламин (PBN), предпочтительно, на основе фенилендиаминов. Примерами фенилендиаминов являются N-изопропил-N'-фенил-п-фенилендиамин, N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N'-фенил-п-фенилендиамин (7PPD), N,N'-бис-1,4-(1,4-диметилпентил)-п-фенилендиамин (77PD) и т.п.

К прочим противостарителям относятся фосфиты, такие как трис(нонилфенил)фосфит, полимеризованный 2,2,4-триметил-1,2-дигидро-хинолин (TMQ), 2-меркаптобензимидазол (MBI), метил-2-меркапто-бензимидазол (MMBI), цинкметилмеркаптобензимидазол (ZMMBI). Фосфиты часто используют в комбинации с фенольными противостарителями. Для NBR типов каучуков, которые вулканизуют пероксидами, используют TMQ, MBI и MMBI.

Для коагуляции латекс доводят до известного для специалиста показателя pH добавлением либо основания, например аммиака или гидроксида натрия или калия, либо добавлением кислоты, предпочтительно, серной кислоты или уксусной кислоты.

В одном из вариантов осуществления способа коагуляцию проводят с использованием, по меньшей мере, одной соли, выбранной из группы, состоящей из солей алюминия, кальция, магния, натрия, калия и лития. В качестве анионов в этих солях обычно используют одновалентные и двухвалентные анионы. Предпочтительными являются галогениды, особенно предпочтительно, хлорид, нитрат, сульфат, бикарбонат, карбонат, формиат и ацетат.

Пригодными являются, например, хлорид натрия, хлорид калия, хлорид кальция, хлорид магния, нитрат натрия, нитрат калия, сульфат натрия, сульфат калия, бикарбонат натрия, бикарбонат калия, карбонат натрия, карбонат калия, сульфат алюминия, калий алюминий сульфат (калиевые квасцы), натрийалюминий сульфат (натриевые квасцы), ацетат натрия, ацетат кальция и формиат кальция. Так как для коагуляции латекса используют водорастворимую соль кальция, то предпочтительным является хлорид кальция.

Соли добавляют в количестве от 0,05 до 10 мас. %, предпочтительно, от 0,5 до 8 мас. %, особенно предпочтительно, от 1 до 5 мас. % в расчете на содержание твердого вещества в латексной дисперсии.

Кроме, по меньшей мере, одной соли из охарактеризованной выше группы при коагуляции может также использоваться наполнитель. В качестве наполнителя используют, например, водорастворимые полимеры. Такими полимерами являются неионогенные, анионактивные или катионактивные полимеры.

Примерами неионогенных полимерных наполнителей являются модифицированная целлюлоза, например гидроксиалкилцелллюлоза или метил целлюлоза, а также продукты присоединения оксида этилена и оксида пропилена к соединениям с кислым водородом. Примерами соединений с кислым водородом являются жирные кислоты, сахара, такие как сорбит, моно- и диглицериды жирных кислот, фенол, алкилированные фенолы, конденсаты (алкил)фенолов с формальдегидом. Продукты присоединения этиленоксида и пропиленоксида к этим соединениям могут иметь статистическую и блочную структуру. Предпочтительными такими продуктами являются продукты, растворимость которых снижается с повышением температуры. Характеристическая температура помутнения находится в пределах от 0 до 100°С, особенно, в пределах от 20 до 70°С.

Примерами анионных полимерных наполнителей являются гомо- и сополимеры (мет)акриловой кислоты, малеиновой кислоты, малеинового ангидрида и т.п. Предпочтительной является натриевая соль полиакриловой кислоты.

Катионактивные полимерные наполнители обычно основываются на полиаминах, а также на гомо- и сополимерах (мет)акриламида. Предпочтительными являются полиметакриламиды и полиамины, особенно, на основе эпихлоргидрина и диметиламина. Количество полимерных наполнителей составляет от 0,01 до 5 мас. ч, предпочтительно, от 0,05 до 2,5 мас. ч. на 100 мас. ч. нитрильного каучука.

Возможно также использование другого наполнителя. Но и возможно также без проблем проводить способ по изобретению в отсутствие дополнительных наполнителей.

Целесообразно, чтобы используемый для коагуляции латекс имел концентрацию твердого вещества в пределах от 1% до 40%, предпочтительно, в пределах от 5% до 35% и, особенно предпочтительно, в пределах от 15 до 30 мас. %.

Коагуляцию латекса проводят при температуре в пределах от 10 до 110°С, предпочтительно, от 20 до 100°С, особенно предпочтительно, от 50 до 98°С. Коагуляцию латекса можно проводить непрерывно или периодически, предпочтительно, непрерывно.

В альтернативном варианте обычно отделенный от не прореагировавших мономеров латекс можно обработать кислотами при показателе pH≤6, предпочтительно, ≤4, особенно предпочтительно, 2, в результате чего полимер осаждается. Для осаждения могут использоваться все минеральные и органические кислоты, которые позволяют устанавливать выбранную область значений показателя pH. Для установления pH, предпочтительно, используют минеральные кислоты. Затем полимер выделяют из суспензии обычным известным специалисту способом. Это тоже может осуществляться непрерывно или периодически, предпочтительно, непрерывно.

Промывка и сушка коагулированного нитрильного каучука

После коагуляции нитрильный каучук обычно находится в виде так называемой крошки. Поэтому промывку коагулированного NBR называют также промывкой крошки. Для этой промывки можно использовать деионизированную или недеионизированную воду. Промывку проводят при температуре в пределах от 15 до 90°С, предпочтительно, при температуре в пределах от 20 до 80°С. Количество воды для промывки составляет от 0,5 до 20 мас. ч., особенно предпочтительно, от 1 до 10 мас. ч., наиболее предпочтительно, от 1 до 5 мас. ч. на 100 мас. ч. нитрильного каучука. Предпочтительно, если каучуковую крошку подвергают многоступенчатой промывке, причем между отдельными стадиями промывки крошку каучука частично обезвоживают. Остаточная влажность каучука составляет величину в пределах от 5 до 50 мас. %, предпочтительно, в пределах от 7 до 25 мас. %. Число стадий промывки обычно составляет от 1 до 7, предпочтительно, от 1 до 3. Промывку проводят периодическим или непрерывным способом. Предпочтительно, используют многостадийный или непрерывный способ, причем для щадящей обработки водой предпочтительной является промывка противотоком. После окончания промывки крошку нитрильного каучука можно подвергнуть обезвоживанию. Сушку предварительно обезвоженного нитрильного каучука осуществляют в сушилке, например, в сушилке с псевдоожиженным слоем или в плито-воздушной сушилке. Температура сушки составляет от 80 до 150°С. Предпочтительной является сушка по программе для температуры, причем к окончанию процесса сушки температуру снижают.

Кроме того, объектом изобретения являются вулканизуемые смеси, содержащие, по меньшей мере, один нитрильный каучук по изобретению и, по меньшей мере, один поперечно сшивающий агент. Эти вулканизуемые смеси, предпочтительно, содержат еще дополнительно, по меньшей мере, один наполнитель. Кроме того, к смесям могут добавляться одна или несколько других обычных для каучуков добавок.

Получение этих вулканизуемых смесей осуществляют смешением, по меньшей мере, одного нитрильного каучука и, по меньшей мере, одного поперечно сшивающего агента. Так как используют один или несколько наполнителей и/или одну или несколько других добавок, то их тоже вводят в смесь.

В качестве поперечно сшивающего агента используют, например, пероксидный сшивающий агент, такой как бис(2,4-дихлорбензил)пероксид, дибензоил пероксид, бис(4-хлорбензоил)пероксид, 1,1-бис(трет.бутил-перокси)-3,3,5-триметилциклогексан, трет.бутилпербензоат, 2,2-бис(трет.-бутилперокси)бутен, 4,4-ди(трет.бутилперокси)нонилвалерат, дикумил-пероксид, 2,5-диметил-2,5-ди(трет.бутилперокси)гексан, трет.бутилкумил-пероксид, 1,3-бис(трет.бутилпероксиизопропил)бензол, ди(трет.бутил)-пероксид и 2,5-диметил-2,5-ди(трет.бутилперокси)гексан-3.

Кроме этих пероксидных сшивающих агентов может быть целесообразным использовать еще и другие добавки, посредством которых можно повысить степень сшивки. Для этого пригодны, например, триаллилизоцианурат, триаллилцианурат, триметилолпропантри(мет)-акрилат, триаллилтримеллитат, этиленгликольдиметакрилат, бутандиол-диметакрилат, триметилолпропантриметакрилат, диакрилат цинка, диметакрилат цинка, 1,2-полибутадиен или N,N'-м-фенилендималеинимид.

Общее количество сшивающего агента обычно находится в пределах от 1 до 20 ч. на 100 ч., предпочтительно, от 1,5 до 15 ч. на 100 ч., особенно предпочтительно, от 2 до 10 ч. на 100 ч. нитрильного каучука.

В качестве сшивающего агента можно использовать также серу в элементарной растворимой или нерастворимой форме, а также донор серы.

В качестве донора серы используют, например, диморфолилдисульфид (DTDM), 2-морфолинодитиобензотиазол (MBSS), капролактамдисульфид, дипентаметлентиоурамтетрасульфид (DPTT) и тетраметилтиурам-дисульфид (TMTD).

При вулканизации серой нитрильных каучуков по изобретению можно также использовать и другие добавки, посредством которых можно повысить степень сшивки. В принципе, можно осуществлять поперечную сшивку только одной серой или донорами серы. Однако сшивка нитрильных каучуков по изобретению может наоборот осуществляться только лишь в присутствии названных выше добавок, то есть без добавки элементарной серы или доноров серы.

В качестве добавок, посредством которых можно повысить степень сшивки, пригодны, например, дитиокарбаматы, тиурамы, тиазолы, сульфенамиды, ксантогенаты, производные гуанидина, капролактамы и производные тиомочевины.

В качестве дитиокарбаматов могут, например, использоваться аммоний-диметилдитиокарбамат, натрийдиэтилдитиокарбамат (SDEC), натрий-дибутилдитиокарбамат (SDBC), цинкдиметилдитиокарбамат (ZDMC), цинкдиэтилдитиокарбамат (ZDEC), цинкдибутилдитиокарбамат (ZDBC), цинкэтилфенилдитиокарбамат (ZEPC), цинкдибензилдитиокарбамат (ZBEC), цинкпентаметилендитиокарбамат (Z5MC), теллурдиэтилдитио-карбамат, никельдибутилдитиокарбамат, никельдиметилдитиокарбамат и цинкдиизононилдитиокарбамат.

В качестве тиурамов могут использоваться, например, тетраметилтиурамдисульфид (TMTD), тетрабензилтиурамдисульфид (ТМТМ), диметилдифенилтиурамдисульфид, тетрабензилтиурамдисульфид, дипентаметилентиурамдисульфид или тетраэтилтиурам-дисульфид (TETD).

В качестве триазолов могут, например, использоваться 2-меркапто-бензотиазол (МВТ), дибензтиазилдисульфид (MBTS), цинкмеркапто-бензотиазол (ZMBT) или медь-2-меркаптобензотиазол.

В качестве производных сульфенамидов могут использоваться, например, N-циклогексил-2-бензотиазилсульфенамид (CBS), N-трет.бутил-2-бензо-тиазилсульфенамид (TBBS), N,N'-дициклогексил-2-бензотиазилсульфен-амид (DCBS), 2-морфолинотиобензтиазол (MBS), N-оксидиэтилен-тиокарбамил-N-трет.бутилсульфенамид или оксидиэтилентиокарбамил-N-оксиэтиленсульфенамид.

В качестве ксантогенатов могут использоваться, например, натрийдибутилксантогенат, цинкизопропилдибутилксантогенат или цинкдибутилксантогенат.

В качестве производных гуанидина могут, например, использоваться дифенилгуанидин (DPG), ди-о-толилгуанидин (DOTG) или о-толилгуанидин (OTBG).

В качестве дитиофосфатов могут, например, использоваться цинкдиалкилдитиофосфаты (с длиной цепи алкильного радикала от 2 до 16 атомов углерода), диалкилдитиофосфаты меди (с длиной цепи алкильного радикала от 2 до 16 атомов углерода) или дитиофосфорил-полисульфид.

В качестве капролактама может использоваться, например, дитиобискапрол актам.

В качестве производных тиомочевины могут, например, использоваться N,N-дифенилтиомочевина (DPTU), диэтилтиомочевина (DETU) и этилентиомочевина (ETU).

В качестве добавок пригодны, например, диаминодиизоцианат цинка, гексаметилентетрамин, 1,3-бис(цитраконимидометил)бензол, а также циклические дисульфаны.

Названные добавки и сшивающие агенты могут использоваться как отдельно, так и в смесях. Для сшивки нитрильных каучуков, предпочтительно, используют следующие вещества: серу, 2-меркапто-бензтиазол, тетраметилтиурамдисульфид, тетраметилтиураммоно-сульфид, цинкдибензилдитиокарбамат, дипентаметилентиурамтетра-сульфид, цинкдиалкилдитиофосфат, диморфолилдисульфид, теллур-диэтилдитиокарбамат, никельдибутилдитиокарбамат, цинкдибутилдитио-карбамат, цинкдиметилдитиокарбамат и дитиобискапролактам.

Сшивающий агент и названные выше добавки, в каждом случае, используют, приблизительно, в количестве от 0,05 до 10 ч. на 100 ч., предпочтительно, от 0,1 до 8 ч. на 100 ч., в особенности, от 0,5 до 5 ч. на 100 ч. (отдельное дозирование, в каждом случае, в расчете на активное вещество).

При сшивке серой по изобретению, при необходимости, возможно также совместное использование дополнительно к сшивающим агентам и вышеназванным добавкам и других неорганических или органических веществ, таких как оксид цинка, карбонат цинка, оксид свинца, оксид магния, насыщенные или ненасыщенные органические жирные кислоты и их соли, полиспирты, аминоспирты, а также, например, триэтаноламин, а также амины, такие как дибутиламин, дициклогексиламин, циклогексилэтиламин и полиэфирамины.

Кроме того, могут также использоваться ингибиторы преждевременной вулканизации. К ним относятся циклогексилтиофталимид (СТР), N,N'-динитрозопентаметилентетрамин (DNPT), фталевый ангидрид (РТА) и дифенилнитрозамин. Предпочтительным является циклогексилтиофталимид (СТР).

Кроме добавок одного или нескольких сшивающих агентов нитрильный каучук по изобретению можно также смешивать с другими обычными добавками для каучуков.

Они включают, например, обычные и известные специалисту вещества, такие как наполнители, наполнители-активаторы, антиозонаты, противостарители, антиоксиданты, средства, способствующие переработке, масла-разбавители, пластификаторы, армирующие материалы и смазки.

В качестве наполнителей могут использоваться, например, сажа, кремневая кислота, сульфат бария, двуокись титана, окись цинка, окись кальция, карбонат кальция, окись магния, окись алюминия, окись железа, гидроокись алюминия, гидроокись магния, силикаты алюминия, кизельгур, тальк, каолины, бентониты, углеродные нанотрубочки, тефлон (предпочтительно, порошкообразный) или силикаты.

В качестве наполнителей-активаторов используют, в особенности, органические силаны, такие как винилтриметилоксисилан, винил-диметоксиметилсилан, винилтриэтоксисилан, винилтрис(2-метоксиэтокси)-силан, N-циклогексил-3-аминопропилтриметоксисилан, 3-аминопропил-триметоксисилан, метилтриметоксисилан, метилтриэтоксисилан, диметил-диметоксисилан, диметилдиэтоксисилан, триметилэтоксисилан, изооктил-триметоксисилан, изооктилтриэтоксисилан, гексадецилтриметоксисилан или (октилдецил)метилдиметоксисилан. Другими наполнителями-активаторами являются, например, поверхностно-активные вещества, такие как триэтаноламин и этиленгликоли с молекулярной массой от 74 до 10000 г/моль. Количество наполнителей-активаторов обычно составляет от 0 до 10 ч. на 100 ч. нитрильного каучука.

В качестве противостарителя в вулканизуемые смеси могут добавляться такие противостарители, которые уже описаны в связи с коагуляцией латекса в этой заявке. Обычно они могут использоваться в количестве от около 0 до 5 ч. на 100 ч., предпочтительно, от 0,5 до 3 ч. на 100 ч. нитрильного каучука.

В качестве смазки (средства, способствующего выемке изделий из пресс-формы) используются, например, насыщенные или частично ненасыщенные жирные кислоты и олеиновая кислота и их производные (эфиры жирных кислот, соли жирных кислот, жирные спирты, амиды жирных кислот), которые, предпочтительно, используют в качестве компонента смеси, а, кроме того, продукты, наносимые на поверхность пресс-формы, такие как, например, продукты на основе низкомолекулярных силиконовых соединений, продукты на основе фторполимеров, а также продукты на основе фенольных смол.

Смазки используют в количестве от около 0 до 10 ч. на 100 ч., предпочтительно, от 0,5 до 5 ч. на 100 ч. нитрильного каучука.

Возможно также армирование усилителями (волокнами) из стекла согласно рекомендации по патентной заявки США US-A 4826721, а также армирование кордом, тканью, волокнами из алифатических и ароматических полиамидов (Nylon®, Aramid®), сложных полиэфиров, и натуральными волокнистыми продуктами.

Смешение компонентов для получения вулканизуемых смесей осуществляют обычно либо в резиносмесителе, либо на валках. В качестве резиносмесителя используют обычно резиносмеситель с, так называемой, «сцепляющейся друг с другом» геометрией ротора. К моменту старта осуществляется загрузка резиносмесителя нитрильным каучуком по изобретению. Он находится обычно в форме кип и при этом его сначала измельчают. После соответствующего периода времени, который может без проблем установить специалист, осуществляют добавление сшивающего агента, наполнителя и добавок. Смешение осуществляют при контроле температуры так, чтобы смешиваемый продукт в течение соответствующего времени оставался при температуре в пределах от 100 до 150°С. После следующего соответствующего периода времени смешения осуществляют добавление других компонентов смеси, таких, например, как антиоксиданты, пластификатор, белые пигменты (например, диоксид титана), красители и прочие активные вещества для переработки. После дальнейшего соответствующего периода смешения резиносмеситель аэрируют, а шахту очищают. После последующего периода времени резиносмеситель разгружают с получением вулканизуемой смеси. Все вышеназванные периоды времени обычно изменяются в пределах минут и могут быть без проблем установлены специалистом в зависимости от получаемой смеси. Если в качестве агрегата для смешения используют вальцы, то дозирование может происходить аналогичным образом и в аналогичной последовательности.

Объектом изобретения, кроме того, является способ получения вулканизатов на основе нитрильных каучуков по изобретению, характеризующийся тем, что вулканизуемые смеси, содержащие нитрильный каучук по изобретению, подвергают вулканизации. Вулканизацию обычно проводят при температуре в пределах от 100°С до 200°С, предпочтительно, при температуре от 120°С до 190°С и, наиболее предпочтительно, от 130°С до 180°С.

Вулканизуемую смесь затем перерабатывают посредством экструдеров, установок для литья под давлением, вальцов или каландров. Полученную таким образом предварительно сформованную массу затем провулканизовывают обычно в прессах, автоклавах, аппаратах для вулканизации горячим воздухом или в, так называемых, автоматических аппаратах для вулканизации матов, причем пригодной оказалась температура в пределах от 120°С до 200°С, предпочтительно, от 140°С до 190°С. Время вулканизации составляет обычно от 1 минуты до 24 часов, предпочтительно, от 2 минут до 1 часа. В зависимости от формы и величины вулканизата может потребоваться вторая вулканизация с использованием повторного нагрева, чтобы достигнуть полной вулканизации.

Соответственно этому объектом изобретения являются полученные таким образом вулканизаты на основе нитрильных каучуков по изобретению. Эти вулканизаты могут иметь форму ремней обкладки для вальцов, уплотнения, колпаки, пробки, шланги, покрытия для полов, уплотняющие маты или пластины, профили или мембраны. Специально речь может идти об О-кольцевом уплотнителе, плоском уплотнителе, уплотнении вальцов, уплотняющей манжете, уплотняющем колпаке, противопыльной крышке, штекерном уплотнении, термоизолирующем шланге (с добавкой или без добавки ПВХ), шланге для масляного радиатора, воздухозаборном шланге, сервошланге, подошве для обуви или их части либо о мембране для насоса. Нитрильные каучуки по изобретению с низким эмиссионным коэффициентом наиболее пригодны для изготовления покрытий для полов.

Примеры

I. Определение содержания летучих компонентов.

Эмиссию летучих компонентов в соответствии с формулой (I) определяют в испытании TDS-GC/MS согласно рекомендации VDA 278 (версия 09.2002) в течение между 28,4 и 34,0 минут и рассчитывают в «мг/кг нитрильного каучука». Использовали разделительную колонну DB-5MS размером 60 м × 0,25 мм, 1,00 мкм (5% фенил)метилсилоксана; температура печи 40°С, 1 мин до 280°С, 5°С/мин.

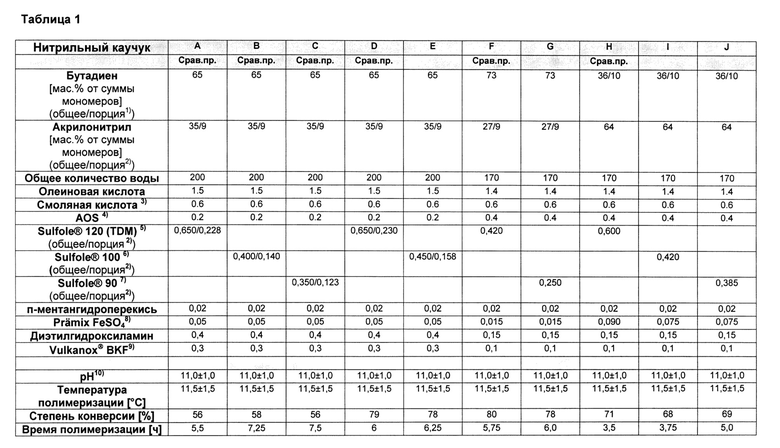

II. Получение нитрильных каучуков от А до J

(примеры по изобретению, а также сравнительные примеры).

Получение используемых в нижеследующих примерах нитрильных каучуков от А до J осуществляли при указанных в Таблице 1 рецептурах и условиях полимеризации, причем все исходные вещества указаны в мас. ч. на 100 мас. ч. мономерной смеси.

Полимеризацию осуществляли периодически в автоклавах объемом 5 л с мешалкой. При загрузке автоклавов использовали, в каждом случае, 1,25 кг мономерной смеси и общее количество воды 2,1 кг, а также этилендиаминтетрауксусную кислоту (EDTA) в эквимолярном количестве в расчете на двухвалентное железо. С водой в автоклавы вносили 1,9 кг эмульгатора и очищали потоком азота. Затем добавляли дестабилизированные мономеры и указанное в Таблице 1 количество регулятора молекулярной массы по изобретению или не по изобретению и реактор герметизировали. После термостатирования содержимого реактора начинали полимеризацию посредством добавления водного раствора соли двухвалентного железа (в форме Pramix-раствора) и п-ментангидропероксида (Trigonox® NT50).

Prämix-раствор содержал 0,986 г Fe(II)SO4×7H2O и 2,0 г ронгалита С в 400 г воды.

Процесс полимеризации сопровождали гравиметрическим определением степени конверсии мономеров. При достижении указанной в Таблице 1 степени конверсии полимеризацию прекращали добавлением водного раствора диэтилгидроксиламина. Не прореагировавшие мономеры удаляли перегонкой с водяным паром.

Перед коагуляцией каждый из NBR латексов смешивали, в каждом случае, с 50%-ной дисперсией Vulkanox® BKF (0,3 мас. % Vulkanox® BKF в расчете на твердое вещество NBR). После этого проводили коагуляцию, промывку и сушку полученной крошки.

Высушенные NBR каучуки характеризовали вязкостью по Муни ML 1+4@ 100°С согласно ASTM D 1646 и содержанием ACN. Кроме того, определяли содержание летучих компонентов, как указано выше в разделе I, необходимое для расчета коэффициента эмиссии Е согласно формуле (I).

1) добавку порции осуществляли при степени превращения мономера 52%;

2) добавку порции осуществляли при степени превращения мономера

36%;

3) натриевая соль диспропорционированной смоляной кислоты CAS 61790-51-0;

4) AOS: натрий-α-олефинсульфонат;

5) Sulfole® 120: t-DDM (третичный додецилмеркаптан), Chevron Phillips Chemicals

6) Sulfole® 100: (смесь из третичного додецил- и третичного нонилмеркаптана), Chevron Phillips Chemicals;

7) Sulfole® 90: (третичный нонилмеркаптан), Chevron Phillips Chemicals;

8) содержащий восстановитель Rongalit® С (натриевая соль производного сульфиновой кислоты), а также Fe(II)SO4;

9) 2-[(2-гидрокси-5-метил-3-трет.бутилфенил]-4-метил-6-трет.бутил-фенол, Lanxess Deutschland GmbH;

10) измерено к началу полимеризации.

1) среднее значение из двойных испытаний TDS-GC/MS согласно VDA 278 рекомендации (версия 09.2000);

2) эмиссия компонентов регулятора при испытании TDS-GC/MS согласно VDA 278 рекомендации (версия 09.2000) между 28,4 и 34,0 мин;

3) коэффициент эмиссии Е, определенный согласно общей формуле (I).

Таблица 2 ясно показывает, что посредством способа по изобретению благодаря использованию специального регулятора молекулярной массы при одновременном поддержании условий для достижения степени конверсии при полимеризации 60% или более, получают полимеры, явно отличающиеся от тех нитрильных каучуков, которые получили с использованием традиционного трет.додецилмеркаптана и/или при более низкой степени конверсии, при этом они показывают явно низкий показатель VOC и эмиссию регулятора при испытании TDS-GC/MS.

III. Получение вулканизатов нитрильных каучуков от А до F (примеры по изобретению, а также сравнительные примеры)

Из нитрильных каучуков от D до J были изготовлены вулканизаты от V1 до V7 описанными ниже способами.

Смеси получали в смесителе Banbury. Для этого смешивали нитрильный каучук и все названные в Таблице 3 присадки в течение всего 4-х минут при максимальной температуре до 120°С. Для этого каучук загружали в смеситель, через одну минуту добавляли все другие присадки и через две следующие минуты проводили стадию смешения. После четырех минут каучук выгружали из смесителя. Полученные вулканизаты имели указанные в Таблице 4 свойства.

Вулканизационные свойства смесей испытывали согласно ASTM D 5289-95 при температуре 160°С посредством des Moving Die Rheometers MDR 2000 фирмы Alpha Technology. Таким образом, определяли нижеследующие характеристические показатели вулкаметра.

Показатели означают:

Минимальный момент вращения показания вулкаметра при минимуме изотермы сшивки

Максимальный момент вращения максимальное показание вулкаметра;

TSO1 время в минутах, в течение которого вязкость смеси по Муни повышается в единицах Муни по сравнению с исходным значением;

t10 момент времени, к которому достигается 10% окончательной степени конверсии/степени вулканизации;

t50 момент времени, к которому достигается 50% окончательной степени конверсии/степени вулканизации;

t90 момент времени, к которому достигается 90% окончательной степени конверсии/степени вулканизации.

По сравнению с каждым из сравнительных примеров V1, V3 и V5 смеси V2, V4, V6 и V7 на основе нитрильных каучуков по изобретению характеризуются более высоким максимальным моментом вращения при вулканизации, являющимся важным параметром для вулканизации. Полученная при этом более высокая плотность сшивки позволяет потребителю снизить количество исходных веществ для достижения эквивалентной плотности сшивки, как и в сравнительных примерах.

Изобретение относится к нитрильному каучуку. Нитрильный каучук содержит повторяющиеся звенья по меньшей мере одного α,β-ненасыщенного нитрильного мономера и по меньшей мере одного конъюгированного диенового мономера. Отличается тем, что он имеет коэффициент эмиссии Е согласно формуле (I) менее или равный 0,25 мг/(кг*единицы Муни):

где [летучие компоненты] означает концентрацию летучих компонентов в мг/(кг нитрильного каучука) при определении посредством испытания TDS-GC/MS согласно VDA 278 рекомендации (версия 09.2002) между 28,4 мин и 34,0 мин, включающих летучие компоненты третичного нонилмеркаптана, [вязкость по Муни] представляет собой определенную согласно ASTM D1646 вязкость по Муни ML 1+4 при 100°С нитрильного каучука в единицах Муни и [содержание нитрила] представляет собой указанное как безразмерное содержание α,β-ненасыщенного нитрила в нитрильном каучуке в мас. % при определении согласно DIN 53 625 по Кьельдалю. Другими объектами изобретения являются: способ получения нитрильного каучука, вулканизуемая смесь, содержащая нитрильный каучук, способ ее получения, вулканизат на основе вулканизуемой смеси и способ получения вулканизата. Технический результат - нитрильный каучук характеризуется особенно низким коэффициентом эмиссии и приводит к получению вулканизатов с благоприятным профилем свойств, имеющих в особенности превосходное качество при использовании в восприимчивых к запаху областях. 6 н. и 9 з.п. ф-лы, 4 табл.

1. Нитрильный каучук, содержащий повторяющиеся звенья по меньшей мере одного α,β-ненасыщенного нитрильного мономера и по меньшей мере одного конъюгированного диенового мономера, отличающийся тем, что он имеет коэффициент эмиссии Е согласно формуле (I) менее или равный 0,25 мг/(кг*единицы Муни):

где [летучие компоненты] означает концентрацию летучих компонентов в мг/(кг нитрильного каучука) при определении посредством испытания TDS-GC/MS согласно VDA 278 рекомендации (версия 09.2002) между 28,4 мин и 34,0 мин, включающих летучие компоненты третичного нонилмеркаптана,

[вязкость по Муни] представляет собой определенную согласно ASTM D1646 вязкость по Муни ML 1+4 при 100°С нитрильного каучука в единицах Муни и

[содержание нитрила] представляет собой указанное как безразмерное содержание α,β-ненасыщенного нитрила в нитрильном каучуке в мас. % при определении согласно DIN 53 625 по Кьельдалю.

2. Нитрильный каучук по п. 1, причем коэффициент эмиссии Е согласно формуле (I) имеет значение менее или равное 0,22 мг/(кг*единицы Муни) и, особенно предпочтительно, менее или равное 0,20 мг/(кг*единицы Муни).

3. Нитрильный каучук по п. 1, содержащий дополнительно повторяющиеся звенья одного или нескольких других сополимеризующихся мономеров.

4. Нитрильный каучук по одному из пп. 1-3, причем по меньшей мере один конъюгированный диеновый мономер выбран из конъюгированных диенов с 4-6 атомами углерода и их смесей, предпочтительно из 1,2-бутадиена, 1,3-бутадиена, изопрена, 2,3-ди-метилбутадиена, пиперилена и их смесей, и, особенно предпочтительно, представляет собой 1,3-бутадиен.

5. Нитрильный каучук по одному из пп. 1-3, причем по меньшей мере один α,β-ненасыщенный нитрил выбран из α,β-ненасыщенных нитрилов с 3-5 атомами углерода и их смесей, предпочтительно из акрилонитрила, метакрилонитрила, этакрилонитрила и их смесей, и, особенно предпочтительно, представляет собой акрилонитрил.

6. Нитрильный каучук по одному из пп. 1-3 с вязкостью по Муни ML 1+4 при 100°С от 10 до 150 единиц Муни (MU), предпочтительно от 20 до 100 MU.

7. Способ получения нитрильного каучука по одному из пп. 1-6 эмульсионной полимеризацией по меньшей мере одного α,β-ненасыщенного нитрильного мономера и по меньшей мере одного конъюгированного диенового мономера, отличающийся тем, что эмульсионную полимеризацию проводят в присутствии в качестве регулятора молекулярной массы третичного нонилмеркаптана до степени конверсии по меньшей мере 60 мас. %, предпочтительно от 60 до 98%, особенно предпочтительно от 62 до 95% и в особенности от 65 до 95% от суммы использованных мономеров.

8. Способ по п. 7, причем регулятор молекулярной массы используют в форме третичного нонилмеркаптана либо

a) в форме трет-нонилмеркаптана с чистотой по меньшей мере 95 мас. %, предпочтительно по меньшей мере 97 мас. %, или

b) в форме смеси, содержащей по меньшей мере 50 мас. %, но менее 95 мас. %, трет-нонилмеркаптана, а также один или несколько других изомерных нонилмеркаптанов и/или один или несколько других алкилтиолов с 10-16 атомами углерода.

9. Способ по п. 7 или 8, причем регулятор молекулярной массы используют в количестве от 0,05 до 3 мас. ч., предпочтительно от 0,1 до 1,5 мас. ч. на 100 мас. ч. мономерной смеси.

10. Вулканизуемая смесь, содержащая нитрильный каучук по одному из пп. 1-6 и по меньшей мере один сшивающий агент.

11. Вулканизуемая смесь по п. 10, содержащая дополнительно один или несколько наполнителей и не содержащая либо содержащая одну или несколько дополнительных добавок, предпочтительно, выбранных из группы наполнителей-активаторов, антиозонанта, противостарителя, антиоксиданта, средства, способствующего переработке, масла-разбавителя, пластификатора, армирующих материалов и смазки.

12. Способ получения вулканизуемой смеси по п. 10 или 11, в котором нитрильный каучук, по меньшей мере один сшивающий агент и без добавок или с одной или несколькими добавками смешивают, предпочтительно, в резиносмесителе или на вальцах.