Изобретение касается нового содержащего алюминий нитрильного каучука, способа его получения, вулканизируемых смесей на основе этого нитрильного каучука, кроме того, способа получения вулканизатов из этих смесей, а также полученных при этом вулканизатов.

Под нитрильными каучуками, также сокращенно обозначаемыми как «БНК», понимают каучуки, которые представляют собой со- или терполимеры по меньшей мере из одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена и при желании одного или нескольких других мономеров, способных к сополимеризации.

БНК получают при помощи эмульсионной полимеризации, причем сначала получается БНК-латекс. Твердую фракцию БНК выделяют из этого латекса путем коагуляции с помощью солей или кислот. В отношении коагуляции латексов с помощью солей металлов известно, что одновалентных ионов металлов, например, в виде хлорида натрия, требуются заметно большие количества, чем многовалентных ионов металлов, например, в форме хлорида кальция или хлорида магния (Kolloid Z, 154, 154 (1957)). Кроме того, из публикации Houben-Weyl (1961), Methoden der Org. Chemie, Macromoleculare Stoffe 1, стр. 484 известно, что использование многовалентных ионов металлов приводит к «более или менее значительному включению эмульгатора в продукт». Согласно изданию Houben-Weyl (1961), Methoden der Org. Chemie, Macromoleculare Stoffe 1, стр. 479 «не только использованные электролиты должны очень тщательно снова вымываться, но и готовый продукт также должен быть свободен от катализаторов и эмульгаторов используемой смеси. Уже незначительные остатки электролитов дают мутные и непрозрачные штампованные и литые изделия, портят электрические свойства и повышают водопоглощающую способность готового продукта» (цитата). В издании Houben-Weyl, однако, отсутствуют указания на то, влияет ли и каким образом влияет обработка латекса на стойкость каучука к подвулканизации или содержание ионов и связанные с этим характеристики.

В последние годы требования промышленности к цветоустойчивым нитрильным каучукам выросли. В широкой палитре БНК-каучуков также имеется множество осажденных алюминием разновидностей, которые часто демонстрируют лишь недостаточную цветоустойчивость или же имеют слишком высокое содержание солей, которое может негативно сказываться на свойствах продукта. Высокое содержание солей может объясняться особенностью осаждения при помощи солей алюминия в сравнении со стандартным осаждением с помощью солей кальция. Алюминий является более реакционноспособным по сравнению с кальцием и из-за своего амфотерного поведения является трудным для удаления из каучука при помощи выбора подходящих условий коагуляции. Кроме того, соли алюминия, в противоположность другим типичным осаждающим солям, могут катализировать нежелательные побочные реакции, которые могут приводить к изменению цвета каучука или к слишком быстрой вулканизации. Невзирая на это, нитрильные каучуки, осажденные алюминием, показывают очень хорошие свойства для технических резиновых изделий, в связи с чем нитрильные каучуки, осажденные с помощью алюминия, несмотря на многие технологические проблемы и проблемы с характеристиками, являются доступными на рынке.

Из немецкой заявки на патент DE 102007024008 А известно приготовление устойчивого при хранении нитрильного каучука при помощи коагуляции БНК-латекса с помощью специального осаждения кальцием, причем получается каучук, который после коагуляции имеет содержание кальция по меньшей мере 150 частей на млн и содержание хлорида по меньшей мере 40 частей на млн. При желании, дополнительно к солям кальция в коагуляции могут применяться другие соли, среди прочего, также соли алюминия, однако не дается никакой информации о том, как в результате осаждения алюминием и последующей обработки получают устойчивые, с низким содержанием солей, нитрильные каучуки.

В патентной японской заявке JP 2006/063247 А2 описывается композиция из сополимера этилена и α-олефина и нитрильного каучука. При этом нитрильный каучук получается в результате эмульсионной полимеризации, а полученный латекс осаждается сульфатом алюминия при значении рН, меньше или равном 6. Следовательно, осаждение осуществляется исключительно в кислотах. Однако не дается никакой информации о том, как проводится последующая промывка каучуковой крошки, и какие при этом следует поддерживать условия. Не изучается и не подсказывается, существует ли влияние условий коагуляции и промывки на содержание алюминия в конечном продукте, цветоустойчивость или стойкость к подвулканизации.

Патентная японская заявка JP 5078427 А2 описывает получение смол при помощи привитой полимеризации в эмульсии. При этом акрилаты и акрилонитрил полимеризуются в присутствии БНК-латекса, чтобы таким образом получить желаемую смолу. Эти латексы коагулируются при помощи комбинации из солей алюминия и магния, причем осаждение проводится при значении рН в диапазоне от 2 до 7, а промывка также при значении рН в диапазоне от 4 до 7. Описанные условия осаждения не приводятся во взаимосвязь с содержанием в каучуках солей или ионов или с их стойкостью к подвулканизации.

В японском патенте JP S 46/039477 описывается способ флокуляции или соответственно коагуляции для синтетического каучукового латекса, при котором к этому каучуковому латексу добавляются основный хлорид алюминия и основный сульфат алюминия, по отдельности или в виде смеси. Излагается, что при применении указанных коагулянтов не требуется никакой особенный способ обработки. Поскольку эти коагулянты легко могут разбавляться водой, они могут в любом количестве, разбавленными водой, заливаться в латекс. В результате заливки алюминиевого коагулянта значение рН латекса понижается, однако флокуляцию и коагуляцию проводят, регулируя заливаемое количество таким образом, что значение рН остается в диапазоне от 6,5 до 7,0. Указаний на особое значение регулирования значения рН в процессе коагуляции и последующей промывки с целью достижения устойчивого осажденного алюминием нитрильного каучука, который имеет постоянное содержание ионов, не обнаруживается.

Немецкая заявка на патент DE 2221094 А описывает получение карбоксилированных нитрильных каучуков с высоким содержанием акрилонитрила при помощи эмульсионной полимеризации и их особенную устойчивость к маслам. Полученные латексы коагулируются с помощью сульфата алюминия, причем не приводится каких бы то ни было подробностей относительно осаждения или относительно промывки полученной каучуковой крошки. Не описывается ни полученное в результате содержание ионов, ни устойчивость осажденного алюминием каучука, ни способ, каким на них можно влиять.

Согласно публикации Angew. Makromol. Chem. 1986, 145-146, 161-179 существует исключительно эффективная операция для улучшения устойчивости нитрильного каучука к хранению в селективном гидрировании возникающих из бутадиена двойных связей при одновременном получении тройных связей нитрильных групп. Для многих применений достигаемые в результате гидрирования изменения характеристик являются желательными, однако, не для всех. К тому же, гидрирование является затратным и требует ряда дополнительных стадий процесса. Кроме того, в результате гидрирования ухудшаются температуры стеклования в сравнении с негидрированным исходным продуктом. На этом основании, не для всех применений гидрирование представляет собой подходящее решение проблемы.

Из немецкого патента DD 154702 известен способ радикальной сополимеризации бутадиена и акрилонитрила в эмульсии, который управляется посредством специальной программы дозирования для мономеров, а также регулятора молекулярной массы, такого как, например, третдодецилмеркаптан, и при котором полученные латексы обрабатываются путем коагуляции в кислой среде до образования твердого каучука. В качестве важного преимущества способа заявляют то, что используемые в качестве эмульгаторов мыла смоляных и/или жирных кислот в результате применения кислот при коагуляции остаются в каучуке, а, следовательно, не отмываются, как при других способах. Этим, помимо преимущества хороших свойств БНК, особенно заявляется улучшение экономических показателей способа и предотвращение создания нагрузки по сточным водам из-за отмываемого эмульгатора. Для получаемых сополимеризатов БНК, содержащих 10-30% масс. акрилонитрила, приводится, что они отличаются хорошими свойствами упругости и низкотемпературными свойствами в комбинации с повышенной устойчивостью к набуханию и благоприятными характеристиками обрабатываемости. Операции, с помощью которых возможно влияние на устойчивость нитрильного каучука, в частности, для осаждения алюминием, не могут быть взяты из технического описания этого патента.

В европейских заявках на патент ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 описываются соответственно нитрильные каучуки, общим для которых является то, что они имеют содержание ненасыщенного нитрила, составляющее 10-60% масс., и вязкость по Муни, равную 15-150, или соответственно ЕР-А-0692496, равную 15-65, и в каждом случае содержат по меньшей мере 0,03 моль алкилтиогруппы с числом атомов углерода в алкиле от 12 до 16 на каждые 100 моль мономерных структурных единиц, причем эта алкилтиогруппа содержит по меньшей мере три третичных атома углерода и один атом серы, который непосредственно связан по меньшей мере с одним из этих третичных атомов углерода. Получение БНК осуществляется в каждом из случаев в присутствии имеющего соответствующее строение алкилтиола с числом атомов углерода в алкиле от 12 до 16 в качестве регулятора молекулярной массы, который выступает в качестве «агента передачи цепи», а, следовательно, встраивается в полимерные цепи в качестве концевой группы.

Для нитрильных каучуков, соответствующих европейской заявке на патент ЕР-А-0779300, приводится, что они обладают диапазоном «ΔAN» (AN соответствует сокращению от ненасыщенного нитрила) распределения состава ненасыщенного нитрила в сополимере в диапазоне 3-20. Способ получения отличается тем, что в начале полимеризации используются только 30-80% масс. от общего количества мономеров, а оставшееся количество мономеров добавляют только по достижении степени превращения при полимеризации, равной 20-70% масс.

Для нитрильных каучуков, соответствующих европейской заявке на патент ЕР-А-0779301, приводится, что они содержат 3-20% масс. фракции с небольшой молекулярной массой, имеющей среднечисленную молекулярную массу Мn меньше 35000. Способ их получения отличается от способа из европейской заявки на патент ЕР-А-0 692 496 тем, что только 10-95% масс. алкилтиола смешивается со смесью мономеров перед полимеризацией, а оставшееся количество алкилтиола добавляют только при достижении степени превращения в реакции полимеризации, равной 20-70% масс.

В отношении коагуляции латекса в европейских заявках на патент ЕР-А-0692496, ЕР-А-0779301 и ЕР-А-0779300 раскрывается, что могут быть использованы любые коагулянты. В качестве неорганических коагулянтов упоминаются и используются хлорид кальция и хлорид алюминия. Основное внимание уделяется нитрильным каучукам, которые в основном не содержат галогенов и получаются путем того, что коагуляция латекса проводится в присутствии неионного поверхностно-активного вспомогательного средства и с применением не содержащих галогены солей металлов, таких как сульфат алюминия, сульфат магния и сульфат натрия. Подробные параметры, касающиеся осаждения латекса и последующей промывки каучуковой крошки, не приводятся. В отношении устойчивости осажденного алюминием каучука в зависимости от значения рН при осаждении и промывке ничего не приводится.

Обобщая, можно констатировать, что до сегодняшнего дня не было описано способа, который дает возможность синтеза осажденных солями алюминия нитрильных каучуков, которые предсказуемо обладают хорошей стойкостью к подвулканизации, хорошей цветоустойчивостью и определенным содержанием алюминия.

Следовательно, задача настоящего изобретения состояла в том, чтобы предоставить нитрильные каучуки, осажденные солями алюминия, которые предсказуемо обладают хорошей цветоустойчивостью и определенным содержанием алюминия, и вместе с тем, одновременно очень хорошими свойствами при обработке и хорошим профилем вулканизации.

Неожиданным образом было обнаружено, что желаемые цветоустойчивые нитрильные каучуки с низким содержанием солей, основанные на них вулканизируемые смеси, а также основанные на них вулканизаты с превосходными свойствами вулканизата получают, если осаждение полученного после полимеризации латекса нитрильного каучука осуществляется при соблюдении специальных условий, при помощи солей алюминия в кислых условиях и последующей промывке каучуковой крошки в основных условиях.

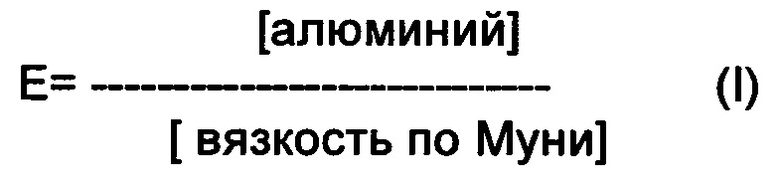

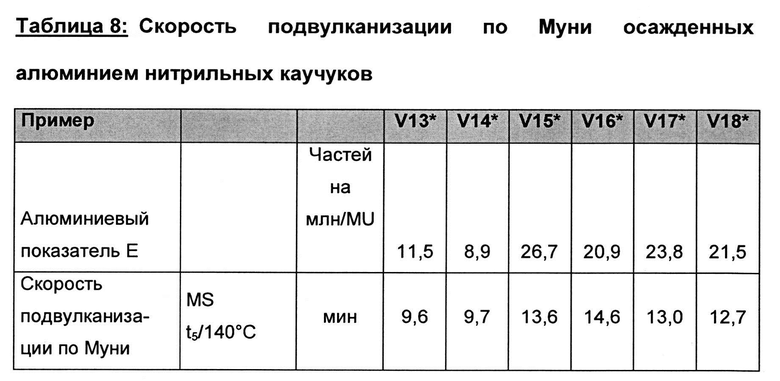

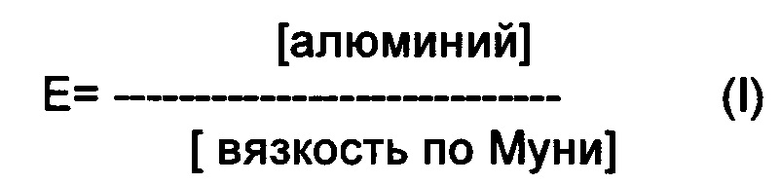

Следовательно, объектом настоящего изобретения является нитрильный каучук, который содержит повторяющиеся структурные единицы по меньшей мере одного α,β-ненасыщенного нитрильного мономера и по меньшей мере одного сопряженного диенового мономера, и который имеет алюминиевый показатель Е, соответствующий общей формуле (I), меньше или равный 35,0 частей на млн/MU, в пересчете на нитрильный каучук, где

в которой

[алюминий] обозначает содержание алюминия в нитрильном каучуке в частях на млн и

вязкость по Муни представляет собой значение вязкости нитрильного каучука по Муни (ML 1+4 при 100°С), приведенное в единицах Муни (MU).

Содержание алюминия «[алюминий]» определяется при помощи ИСП-ОЭС (оптическая эмиссионная спектрометрия с индуктивно-связанной плазмой, англ. ICP-OES) при длине волны 309,271 нм по отношению к калибровочным растворам, подобранным к кислотной матрице. Для определения содержания алюминия хорошо себя зарекомендовал и используется в рамках данного изобретения следующий метод: 0,5 г нитрильного каучука при помощи сухого прокаливания до золы при 550°С в платиновом тигле с последующим растворением этой золы в соляной кислоте переводили в растворимую форму. После подходящего разбавления раствора, полученного переведением в растворимую форму, деионизированной водой содержание алюминия определяется при помощи ИСП-ОЭС (ICP-OES) при длине волны 309,271 нм по отношению к калибровочным растворам, подобранным к кислотной матрице. В зависимости от концентрации элемента в растворе, полученном переведением в растворимую форму, или соответственно чувствиительности применяемого измерительного прибора концентрации растворов образцов подбираются для соответствующей применяемой длины волны линейного диапазона калибровки (В. Welz «Atomic Absorption Spectrometry», 2nd Ed., Verlag Chemie, Weinheim 1985, стр. 395).

Нитрильные каучуки согласно изобретению имеют алюминиевый показатель Е согласно общей формуле (I), меньше или равный 35,0 частей на млн/MU, предпочтительно, в диапазоне от 3 частей на млн/MU до меньше или равного 35 частей на млн/MU, особенно предпочтительно, в диапазоне от 5 частей на млн/MU до меньше 35 частей на млн/MU, и наиболее предпочтительно, в диапазоне от 7 частей на млн/MU до меньше 35 частей на млн/MU, в пересчете на нитрильный каучук.

Неожиданным образом, нитрильные каучуки согласно изобретению обладают желаемой очень хорошей стойкостью к подвулканизации в форме значительной устойчивости к преждевременной вулканизации и демонстрируют хорошие оптические характеристики после старения.

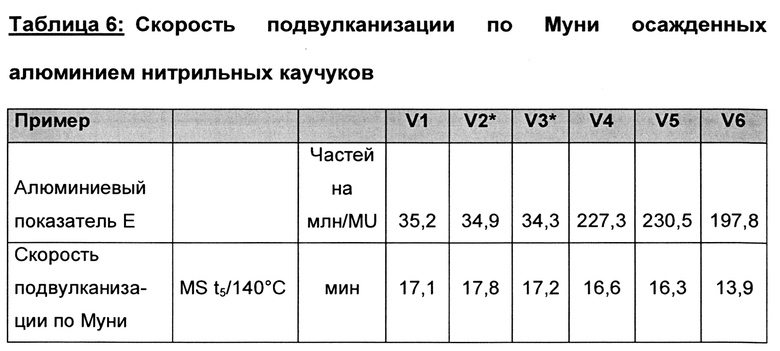

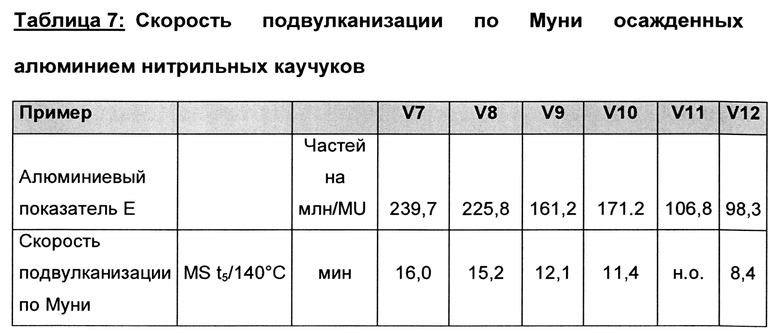

Устойчивость к преждевременной вулканизации может измеряться через характеристики подвулканизации и время подвулканизации t5 согласно стандарту DIN53523. При этом время подвулканизации t5 описывает время в минутах от начала измерения до увеличения вязкости по Муни на 5 единиц Муни от минимума вязкости. Для практического применения уже снижение времени t5 на величину от 20 до 30 секунд приводит к значимому улучшению при обработке.

Кроме того, объектом настоящего изобретения является способ получения нитрильных каучуков при помощи эмульсионной полимеризации по меньшей мере одного α,β-ненасыщенного нитрильного мономера и по меньшей мере одного сопряженного диенового мономера, отличающийся тем, что

(i) получающийся после полимеризации, содержащий нитрильный каучук латекс коагулируется с использованием по меньшей мере одной соли алюминия, причем коагуляция осуществляется при значении рН в диапазоне от 1 до 4,5, предпочтительно, от 1 до 4, особенно предпочтительно, от 1 до 3,75, и в частности, от 1 до 3,5, и

(ii) последующая промывка нитрильного каучука проводится при значении рН в диапазоне от 6 до 12, предпочтительно, от 6,25 до 11, особенно предпочтительно, от 6,5 до 10,5, и в частности, от 6,75 до 10,5.

Кроме того, другими объектами настоящего изобретения являются вулканизируемая смесь, содержащая нитрильный каучук согласно изобретению, способ получения этой вулканизируемой смеси, вулканизаты на основе этой вулканизируемой смеси и способ получения таких вулканизатов.

Нитрильный каучук

Нитрильные каучуки согласно изобретению, которые при необходимости являются гидрированными, имеют повторяющиеся структурные единицы по меньшей мере одного α,β-ненасыщенного нитрила, по меньшей мере одного сопряженного диена, и при необходимости одного или нескольких других способных к сополимеризации мономеров.

Сопряженный диен в нитрильном каучуке может иметь любую природу. Предпочтительно используются сопряженные диены с числом атомов углерода от 4 до 6. Особенно предпочтительными являются 1,2-бутадиен, 1,3-бутадиен, изопрен, 2,3-диметилбутадиен, пиперилен или смеси из них. Особенно предпочтительными являются 1,3-бутадиен и изопрен или их смеси. В высшей степени предпочтительным является 1,3-бутадиен.

В качестве α,β-ненасыщенного нитрила может использоваться любой известный α,β-ненасыщенный нитрил, предпочтительными являются α,β-ненасыщенные нитрилы, содержащие от 3 до 5 атомов углерода, такие как акрилонитрил, метакрилонитрил, этакрилонитрил или их смеси. Особенно предпочтительным является акрилонитрил.

Особенно предпочтительный нитрильный каучук представляет собой сополимер акрилонитрила и 1,3-бутадиена. В одном подходящем варианте исполнения не используются нитрильные каучуки, привитые с использованием мономеров, в частности, акрилатов.

В качестве других способных к сополимеризации термономеров могут использоваться, например, ароматические винильные мономеры, предпочтительно, стирол, α-метилстирол и винилпиридин, фторсодержащие винильные мономеры, предпочтительно простой фторэтилвиниловый эфир, простой фторпропилвиниловый эфир, о-фторметилстирол, винилпентафторбензоат, дифторэтилен и тетрафторэтилен, или также N-(4-анилинофенил)акриламид, N-(4-анилинофенил)метакриламид N-(4-анилинофенил)циннамид, N-(4-анилинофенил)кротонамид, N-фенил-4-(3-винилбензилокси)анилин и N-фенил-4-(4-винилбензилокси)анилин, а также несопряженные диены, такие как 4-цианоциклогексен и 4-винил-циклогексен, или также алкины, такие как 1- или 2-бутин.

Как альтернатива, в качестве других способных к сополимеризации термономеров могут использоваться способные к сополимеризации термономеры, содержащие карбоксильные группы, например, α,β-ненасыщенные монокарбоновые кислоты, их сложные эфиры, α,β-ненасыщенные дикарбоновые кислоты, их сложные моно- и диэфиры или их соответствующие ангидриды или амиды.

В качестве α,β-ненасыщенных монокарбоновых кислот, предпочтительно, могут использоваться акриловая кислота и метакриловая кислота.

Также могут использоваться сложные эфиры α,β-ненасыщенных монокарбоновых кислот, предпочтительно, их сложные алкиловые эфиры и сложные алкоксиалкиловые эфиры. Предпочтительными являются сложные алкиловые эфиры, в частности, сложные алкиловые эфиры с 1-18 атомами углерода в алкиле, из α,β-ненасыщенных монокарбоновых кислот. Особенно предпочтительными являются сложные алкиловые эфиры, в частности, сложные алкиловые эфиры с 1-18 атомами углерода в алкиле, из акриловой кислоты или метакриловой кислоты, в частности, метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, третбутилакрилат, 2-этилгексилакрилат, н-додецилакрилат, метилметакрилат, этилметакрилат, бутилметакрилат и 2-этилгексилметакрилат. Предпочтительными также являются сложные алкоксиалкиловые эфиры α,β-ненасыщенных монокарбоновых кислот, особенно предпочтительно, сложные алкоксиалкиловые эфиры акриловой кислоты или метакриловой кислоты, в частности, сложные алкоксиалкиловые эфиры с 2-12 атомами углерода в алкиле, из акриловой кислоты или метакриловой кислоты, наиболее предпочтительно, метоксиметилакрилат, метоксиэтил(мет)акрилат и этоксиэтил(мет)акрилат. Также могут использоваться смеси сложных алкиловых эфиров, таких как, например, указанные выше, со сложными аклоксиалкиловыми эфирами, например, в форме указанных выше. Также могут использоваться цианоалкилакрилаты и циано-алкилметакрилаты, в которых число атомов углерода цианоалкильной группы составляет 2-12, предпочтительно, α-цианоэтилакрилат, β-цианоэтилакрилат и цианобутилметакрилат. Также могут использоваться гидроксиалкилакрилаты и гидроксиалкилметакрилаты, в которых число атомов углерода гидроксиалкильной группы составляет 1-12, предпочтительно, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат и 3-гидроксипропилакрилат; также могут использоваться фторзамещенные содержащие бензильные группы акрилаты или метакрилаты, предпочтительно, фторбензилакрилат и фторбензилметакрилат. Также использоваться могут содержащие фторалкильные группы акрилаты и метакрилаты, предпочтительно, трифторэтилакрилат и тетрафторпропилметакрилат. Также использоваться могут содержащие аминогруппы сложные эфиры α,β-ненасыщенных карбоновых кислот, такие как диметиламинометилакрилат и диэтиламиноэтилакрилат.

Кроме того, в качестве других способных к сополимеризации мономеров могут использоваться α,β-ненасыщенные дикарбоновые кислоты, предпочтительно, малеиновая кислота, фумаровая кислота, кротоновая кислота, итаконовая кислота, цитраконовая кислота и мезаконовая кислота.

Кроме того, могут использоваться ангидриды α,β-ненасыщенных дикарбоновых кислот, предпочтительно, ангидрид малеиновой кислоты, ангидрид итаконовой кислоты, ангидрид цитраконовой кислоты и ангидрид мезаконовой кислоты.

Кроме того, могут использоваться сложные моно- или диэфиры α,β-ненасыщенных дикарбоновых кислот.

В случае этих сложных моно- или диэфиров α,β-ненасыщенных дикарбоновых кислот речь может идти, например, об алкиловых, предпочтительно, алкиловых с 1-10 атомами углерода, в частности, этиловых, н-пропиловых, изопропиловых, н-бутиловых, третбутиловых, н-пентиловых или н-гексиловых, алкоксиалкиловых, предпочтительно, алкоксиалкиловых с 2-12 атомами углерода, особенно предпочтительно, алкоксиалкиловых с 3-8 атомами углерода, гидроксиалкиловых, предпочтительно, гидроксиалкиловых с 1-12 атомами углерода, особенно предпочтительно, гидроксиалкиловых с 2-8 атомами углерода, циклоалкиловых, предпочтительно, циклоалкиловых с 5-12 атомами углерода, особенно предпочтительно, циклоалкиловых с 6-12 атомами углерода, алкилциклоалкиловых, предпочтительно, алкилциклоалкиловых с 6-12 атомами углерода, особенно предпочтительно, алкилциклоалкиловых с 7-10 атомами углерода, ариловых, предпочтительно, ариловых с 6-14 атомами углерода, сложных моно- или диэфирах, причем в случае сложных диэфиров речь соответственно также может идти о смешанных сложных эфирах.

Особенно предпочтительными сложными алкиловыми эфирами α,β-ненасыщенных монокарбоновых кислот являются метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, третбутил-(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, октил(мет)-акрилат, 2-пропилгептилакрилат и лаурил(мет)акрилат. Прежде всего, используется н-бутилакрилат.

Особенно предпочтительными сложными алкоксиалкиловыми эфирами α,β-ненасыщенных монокарбоновых кислот являются метоксиэтил(мет)акрилат, этоксиэтил(мет)акрилат и метоксиэтил(мет)акрилат. В частности, используется метоксиэтилакрилат.

Особенно предпочтительными сложными гидроксиалкиловыми эфирами α,β-ненасыщенных карбоновых кислот являются гидроксиэтил(мет)-акрилат, гидроксипропил(мет)акрилат и гидроксибутил(мет)акрилат.

Кроме того, в качестве прочих сложных эфиров α,β-ненасыщенных монокарбоновых кислот используются, например, полиэтиленгликоль-(мет)акрилат, полипропиленгликоль(мет)акрилат, глицидил(мет)акрилат, эпокси(мет)акрилат, N-(2-гидpoкcиэтил)aкpилaмид, N-(2-гидроксиметил)-акриламид и уретан(мет)акрилат.

Примеры сложных моноэфиров α,β-ненасыщенных дикарбоновых кислот включают в себя:

- сложные моноалкиловые эфиры малеиновой кислоты, предпочтительно, монометилмалеат, моноэтилмалеат, монопропил-малеат и моно-н-бутилмалеат;

- сложные моноциклоалкиловые эфиры малеиновой кислоты, предпочтительно, моноциклопентилмалеат, моноциклогексилмалеат и моноциклогептилмалеат;

- сложные моноалкилциклоалкиловые эфиры малеиновой кислоты, предпочтительно, монометилциклопентилмалеат и моноэтилциклогексилмалеат;

- сложные моноариловые эфиры малеиновой кислоты, предпочтительно, монофенилмалеат;

- сложные монобензил овые эфиры малеиновой кислоты, предпочтительно, монобензилмалеат;

- сложные моноалкиловые эфиры фумаровой кислоты, предпочтительно, монометилфумарат, моноэтилфумарат, монопропилфумарат и моно-н-бутилфумарат;

- сложные моноциклоалкиловые эфиры фумаровой кислоты, предпочтительно, моноциклопентилфумарат, моноциклогексилфумарат и моноциклогептилфумарат;

- сложные моноалкилциклоалкиловые эфиры фумаровой кислоты, предпочтительно, монометилциклопентилфумарат и моноэтилциклогексилфумарат;

- сложные моноариловые эфиры фумаровой кислоты, предпочтительно, монофенилфумарат;

- сложные монобензиловые эфиры фумаровой кислоты, предпочтительно, монобензилфумарат;

- сложные моноалкиловые эфиры цитраконовой кислоты, предпочтительно, монометилцитраконат, моноэтилцитраконат, монопропилцитраконат и моно-н-бутилцитраконат;

- сложные моноциклоалкиловые эфиры цитраконовой кислоты, предпочтительно, моноциклопентилцитраконат, моноциклогексилцитраконат и моноциклогептилцитраконат;

- сложные моноалкилциклоалкиловые эфиры цитраконовой кислоты, предпочтительно, монометилциклопентилцитраконат и моноэтилциклогексилцитраконат;

- сложные моноариловые эфиры цитраконовой кислоты, предпочтительно, монофенилцитраконат;

- сложные монобензиловые эфиры цитраконовой кислоты, предпочтительно, монобензилцитраконат;

- сложные моноалкиловые эфиры итаконовой кислоты, предпочтительно, монометилитаконат, моноэтилитаконат, монопропилитаконат и моно-н-бутилитаконат;

- сложные моноциклоалкиловые эфиры итаконовой кислоты, предпочтительно, моноциклопентилитаконат, моноциклогексилитаконат и моноциклогептилитаконат;

- сложные моноалкилциклоалкиловые эфиры итаконовой кислоты, предпочтительно, монометилциклопентилитаконат и моноэтилциклогексилитаконат;

- сложные моноариловые эфиры итаконовой кислоты, предпочтительно, монофенилитаконат;

- сложные монобензиловые эфиры итаконовой кислоты, предпочтительно, монобензилитаконат;

- сложные моноалкиловые эфиры мезаконовой кислоты, предпочтительно, сложный моноэтиловый эфир мезаконовой кислоты.

В качестве сложных диэфиров α,β-ненасыщенных дикарбоновых кислот могут использоваться аналогичные сложные диэфиры на основе указанных ранее сложных моноэфирных групп, причем в случае этих сложноэфирных групп речь также может идти о химически отличающихся.

В качестве других способных к сополимеризации мономеров рассматривают, кроме того, соединения, способные к радикальной полимеризации, которые в одной молекуле содержат по меньшей мере две олефиновые двойные связи. Примерами многократно ненасыщенных соединений являются акрилаты, метакрилаты или итаконаты из полиолов, такие как, например, этиленгликольдиакрилат, диэтиленгликольдиметакрилат, триэтиленгликольдиакрилат, бутандиол-1,4-диакрилат, пропандиол-1,2-диакрилат, бутандиол-1,3-диметакрилат, неопентилгликольдиакрилат, триметилолпропанди(мет)акрилат, триметилолэтанди(мет)акрилат, глицеринди- и -триакрилат, пентаэритритди-, -три- и -тетраакрилат или -метакрилат, дипентаэритритолтетра-, -пента- и -гексаакрилаты или -метакрилаты или -итаконаты, сорбиттетраакрилат, сорбитгексаметакрилат, диакрилаты или диметакрилаты из 1,4-циклогександиола, 1,4-диметилолциклогексана, 2,2-бис(4-гидроксифенил)пропана, полиэтиленгликолей или сложных олигоэфиров или олигоуретанов с концевыми гидроксильными группами. В качестве многократно ненасыщенных мономеров также могут применяться акриламиды, такие как, например, метиленбисакриламид, гексаметилен-1,6-бисакриламид, диэтилентриаминтрисметакриламид, бис(метакриламидопропокси)этан или 2-акриламидоэтилакрилат. Примерами многократно ненасыщенных винильных и аллильных соединений являются дивинилбензол, простой этиленгликольдивиниловый эфир, диаллилфталат, аллилметакрилат, диаллилмалеат, триаллилизоцианурат или триаллилфосфат.

Доли сопряженного диена и α,β-ненасыщенного нитрила в нитрильных каучуках согласно изобретению могут варьироваться в широком интервале. Доля сопряженного диена или суммарного количества сопряженных диенов обычно находится в диапазоне от 20 до 95% масс., предпочтительно, в диапазоне от 40 до 90% масс, особенно предпочтительно, в диапазоне от 60 до 85% масс., в пересчете на весь полимер. Доля α,β-ненасыщенного нитрила или суммарного количества α,β-ненасыщенных нитрилов обычно находится в диапазоне от 5 до 80 % масс., предпочтительно, в диапазоне от 10 до 60% масс, особенно предпочтительно, в диапазоне от 15 до 40% масс., в пересчете на весь полимер. Доли мономеров в каждом из случаев в сумме составляют 100% масс.

Дополнительные мономеры, в зависимости от типа термономера/термономеров могут присутствовать в количествах от 0 до 40% масс., в пересчете на весь полимер. В этом случае соответствующая часть одного или нескольких сопряженных диенов и/или одного или нескольких α,β-ненасыщенных нитрилов заменяются на долю этих дополнительных мономеров, причем доли всех мономеров в каждом случае в сумме составляют 100% масс.

Если в качестве дополнительного мономера используют сложный эфир (мет)акриловой кислоты, то обычно это осуществляют с количеством от 0,5 до 25% масс.

Если в качестве дополнительного мономера используют α,β-ненасыщенные моно- или дикарбоновые кислоты, то обычно это осуществляют с количеством менее 10% масс.

Содержание азота в нитрильных каучуках согласно изобретению определяют по методу Кьельдаля согласно стандарту DIN 53625. Благодаря содержанию полярных сомономеров эти нитрильные каучуки обычно имеют растворимость в метилэтилкетоне при 20°С ≥ 85% масс.

В одном особенно подходящем варианте исполнения используются нитрильные каучуки, в частности, сополимеры акрилонитрила и бутадиена, в случае которых речь не идет о привитых сополимерах, которые были получены в результате прививания с использованием других мономеров, особенно, акрилатов, на исходный сополимер.

Нитрильные каучуки имеют величины вязкости по Муни (ML (1+4 при 100°С)) от 10 до 160 единиц Муни (MU), предпочтительно, от 20 до 150 единиц Муни. Вязкость по Муни (ML (1+4 при 100°С)) определяют согласно стандарту ASTM D 1646 для образцов без предварительного вальцевания («невальцованных»).

Температуры стеклования нитрильных каучуков находятся в диапазоне от -80°С до +20°С, предпочтительно, в диапазоне от -70°С до +10°С, и особенно предпочтительно, в диапазоне от -60°С до 0°С.

Предпочтительными являются нитрильные каучуки согласно изобретению, или соответственно при желании полностью или частично гидрированные нитрильные каучуки, которые содержат повторяющиеся структурные фрагменты акрилонитрила, 1,3-бутадиена и при необходимости одного или нескольких других способных к сополимеризации мономеров. Так же, предпочтительными являются нитрильные каучуки, которые содержат повторяющиеся структурные фрагменты акрилонитрила, 1,3-бутадиена и одной или нескольких α,β-ненасыщенных моно- или дикарбоновых кислот, их сложных эфиров или амидов, и, в частности, повторяющиеся структурные фрагменты сложного алкилового эфира α,β-ненасыщенной карбоновой кислоты, наиболее предпочтительно, метил(мет)акрилата, этил(мет)акрилата, пропил (мет)акрилата, н-бутил(мет)акрилата, третбутил(мет)акрилата, гексил(мет)акрилата, 2-этилгексил(мет)акрилата, октил(мет)акрилата или лаурил(мет)акрилата.

Способ получения каучуков

Соответствующий изобретению способ получения нитрильных каучуков при помощи эмульсионной полимеризации по меньшей мере одного α,β-ненасыщенного нитрильного мономера и по меньшей мере одного сопряженного диенового мономера, отличается тем, что

(i) получающийся после полимеризации, содержащий нитрильный каучук латекс коагулируется с использованием по меньшей мере одной соли алюминия, причем коагуляция осуществляется при значении рН в диапазоне от 1 до 4,5, предпочтительно, от 1 до 4, особенно предпочтительно, от 1 до 3,75, и в частности, от 1 до 3,5, и,

(ii) последующая промывка нитрильного каучука проводится при значении рН в диапазоне от 6 до 12, предпочтительно, от 6,25 до 11, особенно предпочтительно, от 6,5 до 10,5, и в частности, от 6,75 до 10,5.

Получение нитрильного каучука осуществляется при помощи эмульсионной полимеризации.

В качестве эмульгаторов могут использоваться водорастворимые соли анионных эмульгаторов или также нейтральные эмульгаторы. Предпочтительно используют анионные эмульгаторы.

В качестве анионных эмульгаторов могут использоваться модифицированные смоляные кислоты, которые получаются путем димеризации, диспропорционирования, гидрирования и модификации смесей смоляных кислот, которые содержат абиетиновую кислоту, неоабиетиновую кислоту, палюстровую кислоту, левопимаровую кислоту. Особенно предпочтительной модифицированной смоляной кислотой является диспропорционированная смоляная кислота (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage, Band 31, стр. 345-355).

В качестве анионных эмульгаторов также могут использоваться жирные кислоты с 6-22 атомами углерода. Они могут быть полностью насыщенными или также содержать в молекуле одну или несколько двойных связей. Примерами жирных кислот являются капроновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота. Эти карбоновые кислоты обычно имеют в основе масла и жиры специфического происхождения, такие как, например, касторовое масло, масло семян хлопчатника, масло земляного ореха, льняное масло, кокосовое масло, масло семян масличной пальмы, оливковое масло, рапсовое масло, масло из семян сои, рыбий жир и говяжий жир и т.д. (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage, Band 31, стр. 75-108). Предпочтительные карбоновые кислоты представляют собой производные жирных кислот кокосового масла и говяжьего жира и являются частично или соответственно полностью гидрированными.

Карбоновые кислоты такого типа на основе модифицированных смоляных кислот или соответственно жирных кислот применяются в виде водорастворимых солей лития, натрия, калия и аммония. Предпочтительными являются натриевые и калиевые соли.

Анионными эмульгаторами, кроме того, являются сульфонаты, сульфаты и фосфаты, которые связаны с органическим остатком. В качестве органического остатка рассматривают алифатические, ароматические, алкилированные ароматические остатки, конденсированные ароматические остатки, а также ароматические остатки, содержащие метиленовые мостики, причем содержащие метиленовые мостики и конденсированные ароматические остатки дополнительно могут быть алкилированными. Длина алкильных цепей составляет от 6 до 25 атомов углерода. Длина алкильных цепей, связанных с ароматическими соединениями, находится в интервале от 3 до 12 атомов углерода.

Сульфаты, сульфонаты и фосфаты используются в виде литиевых, натриевых, калиевых и аммониевых солей. Предпочтительными являются натриевые, калиевые и аммониевые соли.

Примерами сульфонатов, сульфатов и фосфатов такого типа являются лаурилсульфат натрия, алкилсульфонаты натрия, алкиларилсульфонаты натрия, натриевые соли арилсульфонатов, содержащих метиленовые мостики, натриевые соли алкилированных нафталинсульфонатов, а также натриевые соли нафталинсульфонатов, содержащих метиленовые мостики, которые также могут быть в виде олигомеров, причем степень олигомеризации лежит между 2 и 10. Обычно, ал копированные нафталинсульфокислоты и нафталинсульфокислоты, содержащие метиленовые мостики (и при необходимости алкилированные), имеют вид смеси изомеров, которые также могут содержать в молекуле более чем 1 сульфокислотную группу (от 2 до 3 сульфокислотных групп). Особенно предпочтительными являются лаурилсульфат натрия, смеси алкилсульфонатов натрия с числом атомов углерода от 12 до 18, алкиларилсульфонаты натрия, диизобутиленнафталинсульфонат натрия, смеси полинафталинсульфонатов, содержащих метиленовые мостики, а также смеси арилсульфонатов, содержащих метиленовые мостики.

Нейтральные эмульгаторы являются производными продуктов присоединения этиленоксида и пропиленоксида к соединениям с достаточно кислым атомом водорода. К таким относятся, например, фенол, алкилированные фенолы и алкилированные амины. Средняя степень полимеризации эпоксида лежит между 2 и 20. Примерами нейтральных эмульгаторов являются этоксилированные нонилфенолы, содержащие 8, 10 и 12 этиленоксидных структурных единиц. Нейтральные эмульгаторы обычно используются не в индивидуальном виде, а в комбинации с анионными эмульгаторами.

Предпочтительными являются натриевые и калиевые соли диспропорционированной абиетиновой кислоты и частично гидрированных жирных кислот, а также смеси этих же кислот, лаурилсульфат натрия, ал кил сульфонаты натрия, алкилбензолсульфонаты натрия, а также алкилированные и содержащие метиленовые мостики нафталинсульфокислоты.

Эмульгаторы используются в количестве 0,2-15 масс. частей, предпочтительно, 0,5-12,5 масс. частей, особенно предпочтительно, 1,0-10 масс. частей, в пересчете на 100 масс. частей смеси мономеров.

Эмульсионная полимеризация проводится с использованием вышеназванных эмульгаторов. В случае, когда по окончании полимеризации получаются латексы, которые по причине определенной нестабильности склонны к преждевременной самокоагуляции, упомянутые эмульгаторы также могут применяться для последующего стабилизирования латекса. Это может быть необходимо, в частности, перед отделением непрореагировавшего мономера с помощью обработки водяным паром, а также перед выдерживанием латекса.

Для инициирования эмульсионной полимеризации обычно используются инициаторы полимеризации, которые распадаются на радикалы. К ним относятся соединения, которые содержат структурный фрагмент -О-О-(пероксосоединения) или структурный фрагмент  (азосоединения), или являющиеся их производными окислительно-восстановительные системы.

(азосоединения), или являющиеся их производными окислительно-восстановительные системы.

В качестве пероксидных инициаторов могут использоваться, например, следующие пероксосоединения, которые содержат структурный фрагмент -О-О-: пероксид водорода, пероксодисульфаты, пероксодифосфаты, гидропероксиды, пероксокислоты, сложные эфиры пероксокислот, ангидриды пероксокислот и пероксиды с двумя органическими остатками. В качестве солей пероксодисерной кислоты и пероксодифосфорной кислоты могут использоваться натриевые, калиевые и аммониевые соли. Подходящими гидропероксидами являются, например, третбутилгидропероксид, кумолгидропероксид, пинангидропероксид и п-ментангидропероксид. Подходящими пероксидами с двумя органическими остатками являются дибензоилпероксид, 2,4-дихлорбензоилпероксид, дитретбутилпероксид, дикумилпероксид, третбутилпербензоат, третбутилперацетат. Предпочтительно, используется п-ментангидропероксид или пинангидропероксид.

В качестве окислительно-восстановительных систем могут использоваться следующие системы из окислителя и восстановителя. Выбор подходящих количеств окислителя и восстановителя является достаточно известным специалисту.

При использовании окислительно-восстановительных систем часто дополнительно применяют соли соединений переходных металлов, таких как железо, кобальт или никель, в комбинации с подходящими комплексообразователями, такими как этилендиаминтетраацетат натрия, нитрилотриацетат натрия, а также тринатрийфосфат или тетракалийдифосфат.

В качестве окислителей при этом могут использоваться, например, все пероксосоединения, которые ранее были указаны для пероксидных инициаторов.

В качестве восстановителей в способе согласно изобретению могут использоваться, например, следующие: формальдегидсульфоксилат натрия, бензальдегидсульфоксилат натрия, восстанавливающие сахара, аскорбиновая кислота, сульфенаты, сульфинаты, сульфоксилаты, дитионит, сульфит, метабисульфит, дисульфит, сахар, мочевина, тиомочевина, ксантогенаты, тиоксантогенаты, соли гидразиния, амины и производные аминов, такие как анилин, диметиланилин, моноэтаноламин, диэтаноламин или триэтаноламин. Предпочтительно, используется формальдегидсульфоксилат натрия.

Предпочтительными окислительно-восстановительными системами являются, например: 1) пероксодисульфат калия в комбинации с триэтаноламином, 2) пероксодифосфат аммония в комбинации с метабисульфитом натрия (Na2S2O5), 3) п-ментангидропероксид / формальдегидсульфоксилат натрия в комбинации с сульфатом железа (II) (FeSO4 * 7 Н2O), этилендиаминоацетатом натрия и тринатрийфосфатом, 4) гидропероксид кумола / формальдегидсульфоксилат натрия в комбинации с сульфатом железа (II) (FeSO4 * 7 Н2O), этилендиаминоацетатом натрия и тетракалийдифосфатом.

Количество окислителя составляет от 0,001 до 1 масс. частей в пересчете на 100 масс. частей мономера. Молярное количество восстановителя находится между величинами от 50% до 500%, в пересчете на молярное количество используемого окислителя.

Молярное количество комплексообразователя соотносится с количеством использованного переходного металла и обычно является эквимолярным ему.

Для проведения полимеризации все вместе или отдельные компоненты системы инициаторов добавляются в начале полимеризации или в процессе прохождения реакции полимеризации.

Порционное добавление всех вместе, а также отдельных компонентов системы инициаторов в процессе прохождения полимеризации является предпочтительным. При помощи последовательного добавления может регулироваться скорость реакции.

Кроме того, часто полимеризацию проводят в присутствии так называемых регуляторов молекулярной массы, в случае которых речь, как правило, идет об алкилтиолах, которые содержат 9-16 атомов углерода. Такие алкилтиолы или соответственно смеси (изомеров) алкилтиолов или являются доступными в продаже или же могут быть получены специалистом по способам, которые в достаточной мере описаны в литературе.

Время полимеризации находится в диапазоне от 5 часов до 15 часов и зависит, в основном, от содержания акрилонитрила в смеси мономеров и от температуры полимеризации.

Температура полимеризации лежит в диапазоне от 0 до 50°С, предпочтительно, в диапазоне от 5 до 45°С, особенно предпочтительно, в диапазоне от 8 до 40°С.

При достижении степеней превращения в диапазоне от 50 до 99%, предпочтительно, в диапазоне от 65 до 95%, реакцию полимеризации останавливают.

Для этого к реакционной смеси добавляется ингибитор полимеризации. Для этой цели подходящими являются, например, диметилдитиокарбамат, нитрит натрия, смеси диметилдитиокарбамата и нитрита натрия, гидразин и гидроксиламин, а также полученные из них соли, такие как сульфат гидразиния и сульфат гидроксиламмония, диэтилгидроксиламин, диизопропилгидроксиламин, водорастворимые соли гидрохинона, дитионит натрия, фенил-α-нафтиламин и ароматические фенолы, такие как третбутилбренцкатехин или фенотиазин.

Количество воды, используемое при эмульсионной полимеризации, находится в диапазоне от 100 до 900 масс. частей, предпочтительно, в диапазоне от 120 до 500 масс. частей, особенно предпочтительно, в диапазоне от 150 до 400 масс. частей воды, в пересчете на 100 масс, частей смеси мономеров.

При эмульсионной полимеризации к водной фазе могут добавляться соли, чтобы снижать вязкость в процессе полимеризации, для регулирования значения рН, а также в качестве буфера для поддержания значения рН. Для этого обычно используются соли одновалентных металлов в форме гидроксида калия и натрия, сульфата натрия, карбоната натрия, гидрокарбоната натрия, хлорида лития, хлорида натрия и хлорида калия. Предпочтительными являются гидроксиды натрия и калия, гидрокарбонат натрия, хлориды лития, натрия и калия. Количества этих электролитов находятся в диапазоне от 0 до 1 масс. частей, предпочтительно, от 0 до 0,5 масс. частей, в пересчете на 100 масс. частей смеси мономеров.

Полимеризация может проводиться или в периодическом или также в непрерывном режиме, в каскаде реакторов с мешалками.

Для достижения равномерного прохождения процесса полимеризации для начала реакции полимеризации применяется только часть системы инициаторов, а остаток добавляется после, в процессе полимеризации. Обычно полимеризацию запускают, используя от 10 до 80% масс., предпочтительно, 30-50% масс., от общего количества инициатора. Также возможно последующее прибавление отдельных компонентов системы инициаторов.

Если хотят получить химически однородные продукты, то акрилонитрил или соответственно бутадиен добавляют дополнительно, если состав композиции должен находиться за пределами соотношения азеотропной смеси бутадиен/акилонитрил. Предпочтительно дополнительное добавление осуществляется в случае типов БНК с содержанием акрилонитрила от 10 до 34% масс., а также в случае типов, содержащих от 40 до 50% масс. акрилонитрила (W. Hofmann, «Nitrilkautschuk», Berliner Union, Stuttgart, 1965, страницы 58 и далее). Дополнительное добавление осуществляется, как, например, приведено в немецком патенте DD 154702, предпочтительно, с использованием компьютерного управления на основе вычислительной программы.

Для отделения непрореагировавших мономеров, а также летучих компонентов, латекс после остановки реакции подвергают перегонке с водяным паром. При этом используют температуры в области от 70°С до 150°С, причем при температурах <100°С давление понижают.

Перед отделением летучих компонентов может осуществляться дополнительное стабилизирование латекса с помощью эмульгатора. Для этого целесообразно применять вышеназванные эмульгаторы в количествах от 0,1 до 2,5% масс., предпочтительно, от 0,5 до 2,0% масс., в пересчете на 100 масс. частей нитрильного каучука.

Коагуляция латекса

До начала или во время проведения коагуляции латекса к нему могут добавляться одно или несколько средств для защиты от старения. Для этой цели подходят фенольные, аминные, а также другие средства для защиты от старения.

Подходящими фенольными средства для защиты от старения являются алкилированные фенолы, стиролы на основе фенолов, стерически затрудненные фенолы, такие как 2,6-дитретбутилфенол, 2,6-дитретбутил-п-крезол (ВНТ), 2,6-дитретбутил-4-этилфенол, 2,2'-метиленбис(6-третбутил)-п-крезол, сополимер дициклопентадиена и п-крезола, стерически затрудненные фенолы, содержащие сложноэфирные группы, такие как н-октадецил-β-(4-гидрокси-3,5-дитретбутилфенил)пропионат, стерически затрудненные фенолы, содержащие простые тиоэфирные группы, 2,2'-метиленбис(4-метил-6-третбутилфенол) (ВРН), 2-метил-4,6-бис(октилсульфанилметил)фенол, а также стерически затрудненные тиобисфенолы. В особенно подходящих вариантах исполнения также добавляются два или больше средств для защиты от старения, таких как, например, смесь из октадецил-β-(3,5-дитретбутил-4-гидроксифенил)пропионата, сополимера дициклопентадиена и п-крезола и 2-метил-4,6-бис(октилсульфанилметил)фенола.

В случае, когда изменение окраски каучука не имеет значения, также используются аминные средства для защиты от старения, например, смеси из диарил-п-фенилендиаминов (DTPD), октилированный дифениламин (ODPA), фенил-α-нафтиламин (PAN), фенил-β-нафтиламин (PBN), предпочтительно, средства для защиты от старения на основе фенилендиаминов. Примерами фенилендиаминов являются N-изопропил-N'-фенил-п-фенилендиамин, N-1,3-диметилбутил-N''-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N'-фенил-п-фенилендиамин (7PPD), N,N'-бис-1,4-(1,4-диметилпентил)-п-фенилендиамин (77PD) и т.д.

К другим средствам для защиты от старения относятся фосфиты, такие как трис(нонилфенил)фосфит, полимеризованный 2,2,4-триметил-1,2-дигидрохинон (TMQ), 2-меркаптобензимидазол (MBI), метил-2-меркаптобензимидазол (MMBI), метилмеркаптобензимидазол цинка (ZMMBI). Как правило, фосфиты используются в комбинации с фенольными средствами для защиты от старения. TMQ, MBI, и MMBI, прежде всего, используются для разновидностей БНК, которые вулканизуются под действием пероксидов.

Важным для способа согласно изобретению является то, что коагуляция нитрильного каучука проводится с использованием по меньшей мере одной соли алюминия.

Обычно используется по меньшей мере одна соль алюминия, в случае которой речь идет о соли алюминия с одно- или двухвалентным анионом, предпочтительно, о галогениде, нитрате, сульфате, гидрокарбонате, карбонате, формиате или ацетате алюминия, особенно предпочтительно, хлориде или сульфате алюминия.

Аналогично хорошо подходящими являются, например, хлорид алюминия, сульфат алюминия, сульфат алюминия-калия (калиевые квасцы), сульфат алюминия-натрия (натриевые квасцы) или любые их смеси.

Эта по меньшей мере одна соль алюминия используется в водном растворе, концентрация которого, в пересчете на по меньшей мере одну соль алюминия, обычно составляет 40 - 70% масс., предпочтительно, от 40 до 60% масс.

Этот раствор соли алюминия используется в таком количестве, что в пересчете на 100 масс, частей нитрильного каучука используют 0,5-50 масс., частей соли алюминия, предпочтительно, 0,8-40% масс., особенно предпочтительно, 1,5-20% масс., соли, в пересчете на 100 масс. частей нитрильного каучука.

Обычно дисперсию БНК добавляют к раствору соли алюминия. Хорошо себя зарекомендовало проводить это добавление при перемешивании.

Помимо по меньшей мере одной соли алюминия, при коагуляции также могут использоваться вспомогательные средства для осаждения. В качестве вспомогательных средств для осаждения рассматривают, например, водорастворимые полимеры. Эти полимеры являются анионными, неионными или катионными.

Примерами неионных полимерных вспомогательных средств для осаждения являются модифицированные целлюлозы, такие как метилцеллюлоза или гидроксиалкилцеллюлоза, а также аддукты этиленоксида и пропиленоксида с соединениями, имеющими кислотный атом водорода. Примерами соединений, содержащих кислотный атом водорода, являются: жирные кислоты, сахара, такие как сорбит, моно- и диглицериды жирных кислот, фенол, алкилированные фенолы, продукты конденсации (алкил)фенола и формальдегида, и т.д. Продукты присоединения этиленоксида и пропиленоксида к этим соединениям могут быть образованы статистически или в виде блоков. Из этих продуктов предпочтительными являются те, у которых растворимость уменьшается с ростом температуры. Характеристические температуры помутнения находятся в диапазоне от 0 до 100°С, в частности, в диапазоне от 20 до 70°С.

Примерами анионных полимерных вспомогательных средств для осаждения являются гомо- и сополимеры (мет)акриловой кислоты, малеиновой кислоты, ангидрида малеиновой кислоты и т.д. Предпочтительной является натриевая соль полиакриловой кислоты.

Катионные полимерные вспомогательные средства для осаждения обычно основаны на полиаминах, а также на гомо- и сополимерах (мет)акриламида. Предпочтительными являются полиметакриламиды и полиамины, в частности, на основе эпихлоргидрина и диметиламина.

Количества полимерных вспомогательных средств для осаждения составляют от 0,01 до 5 масс. частей, предпочтительно, от 0,05 до 2,5 масс. частей, на 100 масс. частей нитрильного каучука.

Также возможно использование других вспомогательных средств для осаждения и солей. Однако следует отметить, что без проблем возможно проводить способ согласно изобретению с желаемым результатом в отсутствие дополнительных вспомогательных средств для осаждения и при этом, в частности, в отсутствие алкилцеллюлоз с 1-4 атомами углерода в алкиле, гидроксиалкилцеллюлоз, протеинсодержащих материалов или полисахаридов растительного происхождения, таких как, например, крахмалы, или водорастворимых полиаминовых соединений, а также других солей для коагуляции, таких как, например, кальциевые или натриевые соли.

Используемый для коагуляции латекс в целесообразном варианте имеет концентрацию твердого вещества БНК в диапазоне от 1% масс. до 40% масс., предпочтительно, в диапазоне от 5% масс. до 35% масс., и особенно предпочтительно, в диапазоне от 15% масс. до 30% масс.

Коагуляция латекса проводится в температурном диапазоне от 10 до 100°С. Предпочтительно, коагуляция латекса осуществляется при температуре от 20 до 90°С.

Важным для способа согласно изобретению является то, что в процессе коагуляции значение рН находится или соответственно поддерживается известным специалисту способом в диапазоне от 1 до 4,5, предпочтительно, от 1 до 4, особенно предпочтительно, от 1 до 3,75, и в частности, от 1 до 3,5.

Коагуляция латекса может осуществляться в непрерывном или периодическом режиме, предпочтительно, работают в непрерывном режиме.

Предпочтительно, коагуляция в способе согласно изобретению проводится исключительно с использованием солей алюминия. Если дополнительно используются одна или несколько других осаждающих солей, которые имеют в основе не алюминий, то их количество составляет обычно не более чем 10% масс., предпочтительно, не более чем 5% масс., и особенно предпочтительно, не более чем 3% масс., в пересчете на общее количество всех использованных для коагуляции солей.

Промывка коагулированного каучука

Обычно после коагуляции каучук имеет вид так называемой крошки. Поэтому промывка коагулированного каучука также называется «промывкой крошки». Для этой промывки может использоваться или деионизированная вода или не деионизированная вода. Промывка проводится при температуре в диапазоне от 15 до 90°С, предпочтительно, при температуре в диапазоне от 20 до 80°С. Количество промывочной воды составляет от 0,5 до 20 масс. частей, предпочтительно, от 1 до 10 масс. частей, и особенно предпочтительно, от 1 до 5 масс. частей, в пересчете на 100 масс. частей каучука.

В предпочтительном варианте каучуковая крошка подвергается многоступенчатой промывке, причем эта каучуковая крошка между отдельными стадиями промывки подвергается частичному удалению воды. Значения остаточной влажности для этой крошки между отдельными стадиями промывки лежат в диапазоне от 5 до 50% масс., предпочтительно, в диапазоне от 7 до 25% масс. Число стадий промывки обычно составляет от 1 до 7, предпочтительно, от 1 до 3. Промывка может осуществляться в периодическом или в непрерывном режиме. Предпочтительно, применяют многоступенчатый непрерывный способ, причем для экономного водооборота предпочтительной является промывка в противотоке.

Важным для способа согласно изобретению является то, что промывка коагулированного нитрильного каучука проводится при значении рН в диапазоне от 6 до 12, предпочтительно, от 6,25 до 11, особенно предпочтительно, от 6,5 до 10,5, и в частности, от 6,75 до 10,5.

Удаление воды и сушка

По окончании промывки хорошо себя зарекомендовало удаление воды из каучуковой крошки. Сушка предварительно обезвоженного каучука осуществляется в сушилке, подходящими являются, например, сушилки с псевдоожиженным слоем или в плито-воздушные сушилки. Температуры при этой сушке лежат в интервале от 80 до 150°С. Предпочтительной является сушка с применением температурной программы, причем под конец процесса сушки температура понижается.

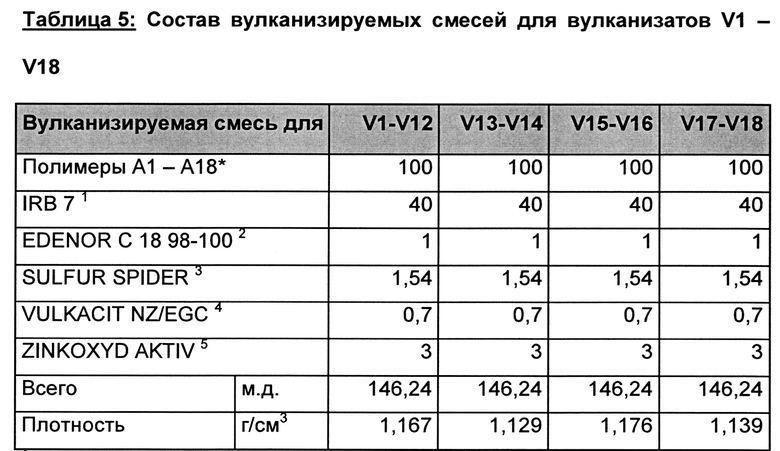

Поэтому объектом изобретения также является применение нитрильных каучуков согласно изобретению для получения вулканизируемых смесей, содержащих по меньшей мере один нитрильный каучук согласно изобретению и по меньшей мере один сшивающий агент. При желании могут присутствовать одна или несколько других добавок.

Получение этих вулканизируемых смесей осуществляется путем смешивания по меньшей мере одного нитрильного каучука согласно изобретению и по меньшей мере одного сшивающего агента. При необходимости дополнительно используют одну или несколько других добавок.

В качестве сшивающих агентов рассматривают, например, пероксидные сшивающие агенты, такие как бис(2,4-дихлорбензил)пероксид, дибензоилпероксид, бис(4-хлорбензоил)пероксид, 1,1-бис(третбутилперокси)-3,3,5-триметилциклогексан, третбутилпербензоат, 2,2-бис(третбутилперокси)бутен, 4,4-дитретбутилпероксинонилвалерат, дикумилпероксид, 2,5-диметил-2,5-ди(третбутилперокси)гексан, третбутилкумилпероксид, 1,3-бис(третбутилпероксиизопропил)бензол, дитретбутилпероксид, а также 2,5-диметил-2,5-ди(третбутилперокси)гексин-3.

Может быть предпочтительным, помимо этих пероксидных сшивающих агентов, применять еще и другие добавки, с помощью которых может повышаться степень полимерной сшивки: для этой цели подходят, например, триаллилизоцианурат, триаллилцианурат, триметилолпропан-три(мет)акрилат, триаллилтримеллитат, этиленгликольдиметакрилат, бутандиолдиметакрилат, триметилолпропантриметакрилат, диакрилат цинка, диметакрилат цинка, 1,2-полибутадиен или N,N'-м-фенилендималеинимид.

Общее количество сшивающего агента или сшивающих агентов обычно находится в диапазоне от 1 до 20 масс. частей, предпочтительно, в диапазоне от 1,5 до 15 масс. частей, и особенно предпочтительно, в диапазоне от 2 до 10 масс., частей, в пересчете на 100 масс. частей нитрильного каучука.

В качестве сшивающих агентов также могут использоваться сера в элементарной растворимой или нерастворимой форме или доноры серы.

В качестве доноров серы принимают во внимание, например, диморфолилдисульфид (DTDM), 2-морфолинодитиобензотиазол (MBSS), капролактамдисульфид, дипентаметилентиурамтетрасульфид (DPTT) и тетраметилтиурамдисульфид (TMTD).

Также при вулканизации нитрильного каучука согласно изобретению с помощью серы возможно применять еще и другие добавки, при помощи которых может повышаться степень полимерной сшивки. Однако, в общем, вулканизация также может осуществляться с помощью только серы или доноров серы.

И наоборот, вулканизация нитрильных каучуков согласно изобретению также может осуществляться только в присутствии вышеназванных добавок, то есть, без добавления элементарной серы или доноров серы.

В качестве добавок, при помощи которых может повышаться степень полимерной сшивки, подходят, например, дитиокарбаматы, тиурамы, тиазолы, сульфенамиды, ксантогенаты, производные гуанидина, капролактамы и производные тиомочевины.

В качестве дитиокарбаматов могут использоваться, например: диметилдитиокарбамат аммония, диметилдитиокарбамат натрия (SDEC), дибутилдитиокарбамат натрия (SDBC), диметилдитиокарбамат цинка (ZDMC), диэтилдитиокарбамат цинка (ZDEC), дибутилдитиокарбамат цинка (ZDBC), этилфенилдитиокарбамат цинка (ZEPC), дибензилдитиокарбамат цинка (ZBEC), пентаметилендитиокарбамат цинка (Z5MC), диэтилдитиокарбамат теллура, дибутилдитиокарбамат никеля, диметилдитиокарбамат никеля и диизононилдитиокарбамат цинка.

В качестве тиурамов могут использоваться, например: тетраметилтиурамдисульфид (TMTD), тетраметилтиураммоносульфид (ТМТМ), диметилдифенилтиурамдисульфид, тетрабензилтиурамдисульфид, дипентаметилентиурамтетрасульфид, а также тетраэтилтиурамдисульфид (TETD).

В качестве тиазолов могут, например, использоваться: 2-меркаптобензотиазол (МВТ), дибензтиазилдисульфид (MBTS), меркаптобензотиазол цинка (ZMBT), а также 2-меркаптобензотиазол меди.

В качестве производных сульфенамидов могут быть использованы, например, N-циклогексил-2-бензотиазилсульфенамид (CBS), N-третбутил-2-бензтиазилсульфенамид (TBBS), N,N'-дициклогексил-2-бензотиазил-сульфенамид (DCBS), 2-морфолинотиобензтиазол (MBS), N-оксидиэтилентиокарбамил-N-третбутилсульфенамид и оксидиэтилентиокарбамил-N-оксиэтиленсульфенамид.

В качестве ксантогенатов могут, например, быть использованы: дибутилксантогенат натрия, изопропилдибутилксантогенат цинка и дибутилксантогенат цинка.

В качестве производных гуанидина могут использоваться, например, дифенилгуанидин (DPG), ди-о-толилгуанидин (DOTG) и о-толилбигуанид (OTBG).

В качестве дитиофосфатов могут, например, быть использованы: диалкилдитиофосфаты цинка (длина цепи алкильного остатка от 2 до 16 атомов углерода), диалкилдитиофосфаты меди (длина цепи алкильного остатка от 2 до 16 атомов углерода) и дитиофосфорилполисульфид.

В качестве капролактама может быть использован, например, дитиобискапролактам.

В качестве производных тиомочевины могут быть использованы, например: N,N'-дифенилтиомочевина (DPTU), диэтилтиомочевина (DETU), а также этилентиомочевина (ETU).

Таким же образом, в качестве добавок подходят, например: диаминдиизоцианат цинка, гексаметилентетрамин, 1,3-бис(цитраконимидометил)бензол, а также циклические дисульфаны.

Указанные добавки, так же как и сшивающий агент, могут быть использованы как по отдельности, так и в смесях. Предпочтительно, для вулканизации нитрильного каучука используются следующие вещества: сера, 2-меркаптобензтиазол, тетраметилтиурамдисульфид, тетраметилтиураммоносульфид, дибезилдитиокарбамат цинка, дипентаметилентиурамтетрасульфид, диалкилдитиофосфат цинка, диморфолиндисульфид, диэтилдитиокарбамат теллура, дибутилдитиокарбамат никеля, дибутилдитиокарбамат цинка, диметилдитиокарбамат цинка, а также дитиобискапролактам.

Сшивающий агент и приведенные выше добавки могут использоваться, соответственно, в количествах приблизительно от 0,05 до 10 масс. частей, предпочтительно, от 0,1 до 8 масс. частей, в частности, от 0,5 до 5 масс. частей (при добавлении по отдельности, в каждом случае в пересчете на действующее вещество), в пересчете на 100 масс. частей нитрильного каучука.

При вулканизации с серой согласно изобретению при необходимости также является целесообразным, в дополнение к сшивающим агентам и вышеприведенным добавкам, совместно применять также другие неорганические или соответственно органические вещества, например: оксид цинка, карбонат цинка, оксид свинца, оксид магния, насыщенные или ненасыщенные органические жирные кислоты и их соли с цинком, полиспирты, аминоспирты, такие как, например, триэтаноламин, а также амины, такие как, например, дибутиламин, дициклогексиламин, циклогексилэтиламин и простые полиэфирамины.

Наряду с этим, также могут быть использованы замедлители преждевременной вулканизации. К таким относятся циклогексилтиофталимид (СТР), N,N'-динитрозопентаметилентетрамин (DNPT), ангидрид фталевой кислоты (РТА) и дифенилнитрозамин. Предпочтительным является циклогексилтиофталимид (СТР).

Помимо добавления одного или нескольких сшивающих агентов, нитрильный каучук согласно изобретению также может смешиваться с другими обычными добавками для каучуков.

Эти добавки для каучуков включают в себя, например, обычные и известные специалисту вещества, такие как наполнители, активаторы наполнителей, средства для защиты от озона, средства для защиты от старения, противоокисляющие средства, вспомогательные средства для обработки, масла для разбавления каучука, пластификаторы, усиливающие материалы и смазки для формы.

В качестве наполнителей могут использоваться, например, сажа, кремниевая кислота, сульфат бария, диоксид титана, оксид цинка, оксид кальция, карбонат кальция, оксид магния, оксид алюминия, оксид железа, гидроксид алюминия, гидроксид магния, силикат алюминия, диатомитовая земля, тальк, каолин, бентонит, углеродные нанотрубки, тефлон (последний предпочтительно в форме порошка) или силикаты. Количество наполнителей обычно находится в диапазоне 1-200 масс. частей, предпочтительно, 1-180 масс. частей, особенно предпочтительно, от 1 до 150 масс. частей, в пересчете на 100 масс. частей нитрильного каучука.

В качестве активаторов наполнителей принимают во внимание, в частности, органические силаны, такие как, например, винилтриметилоксисилан, винилдиметоксиметилсилан, винилтриэтоксисилан, винилтрис(2-метоксиэтокси)силан, N-циклогексил-3-аминопропилтриметоксисилан, 3-аминопропилтриметоксисилан, метилтриметоксисилан, метилтриэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, триметилэтоксисилан, изооктилтриметоксисилан, изоооктилтриэтоксисилан, гексадецилтриметоксисилан или (октадецил)метилдиметоксисилан. Другие активаторы наполнителей представляют собой, например, поверхностно-активные вещества, такие как триэтаноламин и этиленгликоли с молекулярными массами от 74 до 10000 г/моль. Количество активаторов наполнителей обычно составляет от 0 до 10 масс. частей, в пересчете на 100 масс. частей нитрильного каучука.

В качестве средств для защиты от старения к вулканизируемым смесям могут добавляться те же самые, что уже описываются в данной заявке в связи с коагуляцией латекса. Обычно они используются в количествах от 0 до 5 масс. частей, предпочтительно, от 0,5 до 3 масс. частей, в пересчете на 100 масс. частей нитрильного каучука.

В качестве смазок для формы принимаются во внимание, например: насыщенные и частично ненасыщенные жирные и масляные кислоты и их производные (сложные эфиры жирных кислот, соли жирных кислот, жирные спирты, амиды жирных кислот), которые, предпочтительно, находят применение в качестве компонентов смеси, кроме того, продукты, которые можно наносить на поверхность пресс-формы, такие как, например, продукты на основе низкомолекулярных силиконовых соединений, продукты на основе фторполимеров, а также продукты на основе фенольных смол.

Смазки для формы в качестве компонента смеси применяются в количествах от 0 до 10 масс. частей, предпочтительно, от 0,5 до 5 масс. частей, в пересчете на 100 масс. частей нитрильного каучука.

Также возможно усиливание с помощью армирующих наполнителей (волокон) из стекла согласно техническому решению патентной заявки США US-A-4,826,721, а также усиливание при помощи корда, ткани, волокон из алифатических и ароматических полиамидов (Nylon®, Aramid®), сложных полиэфиров и изделий из натуральных волокон.

Кроме того, объектом изобретения является способ изготовления формованных деталей на основе по меньшей мере одного нитрильного каучука согласно изобретению, который отличается тем, что описываемую выше вулканизируемую смесь подвергают вулканизации в процессе формования, предпочтительно с использованием способа литья под давлением.

Следовательно, объектом изобретения также является определенная формованная деталь, которая может быть получена при помощи вышеприведенного способа вулканизации.

С помощью этого способа может быть изготовлено большое число формованных деталей, таких как, например, уплотнение, крышка, шланг или мембрана. В частности, нитрильные каучуки согласно изобретению, осажденные с помощью алюминия, подходят для изготовления шланга гидроусилителя, шланга, усиленного текстильными материалами, гидравлического или топливного шлангов, статоров насоса, плоского уплотнения, плоского уплотнения большого размера, прорезиненных тканей, термоизолирующего шланга (с добавкой или без добавки ПВХ), шланга для масляного охладителя, гибких топливных резервуаров или мембраны для насосов.

Реакция метатезиса и гидрирование нитрильных каучуков

Возможно также, чтобы после получения нитрильного каучука следовала (i) реакция метатезиса для снижения молекулярной массы нитрильного каучука или (ii) реакция метатезиса и последующее гидрирование, или (iii) только гидрирование. Эти реакции метатезиса или соответственно гидрирования в достаточной степени известны специалисту и описаны в литературе. Реакция метатезиса известна, например, из международных заявок WO-A-02/100941, а также WO-A-02/100905, и может использоваться для уменьшения молекулярной массы.

Гидрирование может проводиться с использованием гомогенных или гетерогенных катализаторов гидрирования. Используемые катализаторы обычно основываются на родии, рутении или титане, но также могут использоваться платина, иридий, палладий, рений, рутений, осмий, кобальт или медь, или в виде металла, или предпочтительно в форме соединений металла (смотрите, например, патентную заявку США US-A-3,700,637, немецкую заявку на патент DE-A-2539132, европейскую заявку на патент ЕР-А-0134023, выкладные описания к немецким патентам DE-OS-3541689, DE-OS-3540918, европейскую заявку на патент ЕР-А-0298386, выкладные описания к немецким патентам DE-OS-3529252, DE-OS-3433392, патентные заявки США US-A-4,464,515 и US-A-4,503,196).

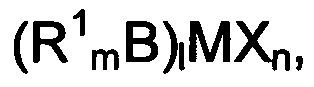

Подходящие катализаторы и растворители для гидрирования в гомогенной фазе описаны ниже и известны также из немецкой заявки на патент DE-A-2539132 и европейской заявки на патент ЕР-А-0471250. Селективное гидрирование может достигаться, например, в присутствии катализаторов, содержащих родий или рутений. Использоваться может, например, катализатор общей формулы

в которой М представляет собой рутений или родий, R1 являются одинаковыми или разными и представляют собой алкильную группу с числом атомов углерода от 1 до 8, циклоалкильную группу с числом атомов углерода от 4 до 8, арильную группу с числом атомов углерода от 6 до 15 или арилалкильную группу с числом атомов углерода от 7 до 15. В представляет собой фосфор, мышьяк, серу или сульфоксидную группу S=O, X является атомом водорода или анионом, предпочтительно, галогеном, и особенно предпочтительно, хлором или бромом, I равно 2, 3 или 4, m равняется 2 или 3, a n равно 1, 2 или 3, предпочтительно, 1 или 3. Предпочтительными катализаторами являются хлорид трис(трифенилфосфин)родия (I), хлорид трис(трифенилфосфин) родия (III) и хлорид трис(диметилсульфоксид)родия (III), а также гидрид тетракис(трифенилфосфин)родия, имеющий формулу ((C6H5)3P)4RhH, и соответствующие соединения, в которых трифенилфосфин полностью или частично был заменен на трициклогексилфосфин. Этот катализатор может использоваться в небольших количествах. Подходящими являются количества в интервале 0,01-1% масс., предпочтительно, в интервале 0,03-0,5% масс., и особенно предпочтительно, в интервале 0,1-0,3% масс., в пересчете на массу полимера.

Обычно целесообразно применять катализатор совместно с дополнительным катализатором, который представляет собой лиганд формулы R1mB, причем R1, m и В имеют значения, приводимые выше для катализатора. Предпочтительно, m равно 3, В является фосфором, а остатки R1 могут быть одинаковыми или разными. Предпочтительно, речь идет о дополнительных катализаторах, содержащих триалкильные, трициклоалкильные, триарильные, триарилалкильные, диарилмоноалкильные, диарилмоноциклоалкильные, диалкилмоноарильные, диалкилмоноциклоалкильные, дициклоалкилмоноарильные остатки.

Примеры дополнительных катализаторов имеются, например, в патентной заявке США US-A-4,631,315. Предпочтительным дополнительным катализатором является трифенилфосфин. Дополнительный катализатор, предпочтительно, используется в количестве в диапазоне 0,3-5% масс., предпочтительно, в диапазоне 0,5-4% масс., в пересчете на массу нитрильного каучука, который следует гидрировать. Кроме того, массовое соотношение катализатора, содержащего родий, и дополнительного катализатора, предпочтительно, лежит в диапазоне от 1:3 до 1:55, особенно предпочтительно, в диапазоне от 1:5 до 1:45. В пересчете на 100 масс. частей нитрильного каучука, который необходимо гидрировать, предпочтительно, используются от 0,1 до 33 массовых частей дополнительного катализатора, предпочтительно, от 0,5 до 20, и наиболее предпочтительно, от 1 до 5 масс. частей, в частности, больше 2, но меньше 5 масс. частей дополнительного катализатора, в пересчете на 100 масс. частей нитрильного каучука, который необходимо гидрировать.

Практическое осуществление такого гидрирования известно специалисту из патентной заявки США US-A-6,683,136. Обычно оно проводится путем того, что к нитрильному каучуку, который необходимо гидрировать, в растворителе, таком как толуол или монохлорбензол, при температуре в интервале от 100 до 150°С и давлении в интервале от 50 до 150 бар подают водород в течение промежутка времени от 2 до 10 часов.

Под гидрированием в рамках данного изобретения понимают степень превращения двойных связей, имеющихся в исходном нитрильном каучуке, по меньшей мере 50%, предпочтительно, 70-100%, особенно предпочтительно, 80-100%.

В случае использования гетерогенных катализаторов речь обычно идет о катализаторах на носителе на основе палладия, которые нанесены, например, на уголь, кремниевую кислоту, карбонат кальция или сульфат бария.

ПРИМЕРЫ:

I Аналитические данные

Содержание азота для определения содержания акрилонитрила (содержания ACN) проводится в нитрильных каучуках согласно стандарту DIN 53625 по Кьельдалю. Благодаря соержанию полярных сомономеров нитрильные каучуки обычно имеют растворимость в метилэтилкетоне при 20°С > 85% масс.

Определение величины вязкости по Муни (ML 1+4 при 100°С) осуществляется в каждом случае с помощью дискового вискозиметра для измерения напряжения сдвига согласно стандарту DIN 53523/3 или соответственно ASTM D 1646 при 100°С. Используют образцы без предварительного вальцевания («невальцованые»).

Высушенные БНК-каучуки характеризуются при помощи вязкости по Муни до и после выдерживания в горячем воздухе в течение 48 часов при 100°С, то есть, определение вязкости осуществлялось один раз непосрелственно после сушки (то есть, перед выдерживанием в горячем воздухе), а также после этого, по прошествии 48-часового выдерживания в горячем воздухе при 100°С.

Для дальнейшей характеризации оценивали цвет состаренного каучука. Оценка цвета состаренных каучуковых образцов осуществлялась по шкале от 1 до 10, причем 1 соответствовала цвету несостаренного каучука, а 10 полному почернению.

Определение содержания алюминия осуществлялось путем того, что 0,5 г нитрильного каучука при помощи сухого прокаливания до золы при 550°С в платиновом тигле переводили в растворимую форму с последующим растворением этой золы в соляной кислоте. После подходящего разбавления раствора, полученного переведением в растворимую форму, деионизированной водой содержание алюминия определялось при помощи ИСП-ОЭС (оптическая эмиссионная спектрометрия с индуктивно-связанной плазмой, англ. ICP-OES) при длине волны 309,271 нм, по отношению к калибровочным растворам, подобранным к кислотной матрице. В зависимости от концентрации элемента в растворе, полученном переведением в растворимую форму, или соответственно чувствительности применяемого измерительного прибора, концентрации растворов образцов подбирались для соответствующей применяемой длины волны линейного диапазона калибровки (В. Welz «Atomic Absorption Spectrometry», 2nd Ed., Verlag Chemie, Weinheim 1985).

Алюминиевый показатель E, приведенный в [частей на млн/MU] получается из содержания алюминия в частях на млн на одну единицу Муни, в пересчете на нитрильный каучук.

Устойчивость к подвулканизации может измеряться через характеристики подвулканизации и время подвулканизации t5 согласно стандарту DIN 53523. При этом время подвулканизации t5 описывает время в минутах от начала измерения до увеличения вязкости по Муни на 5 единиц Муни от минимума вязкости при заданной температуре.

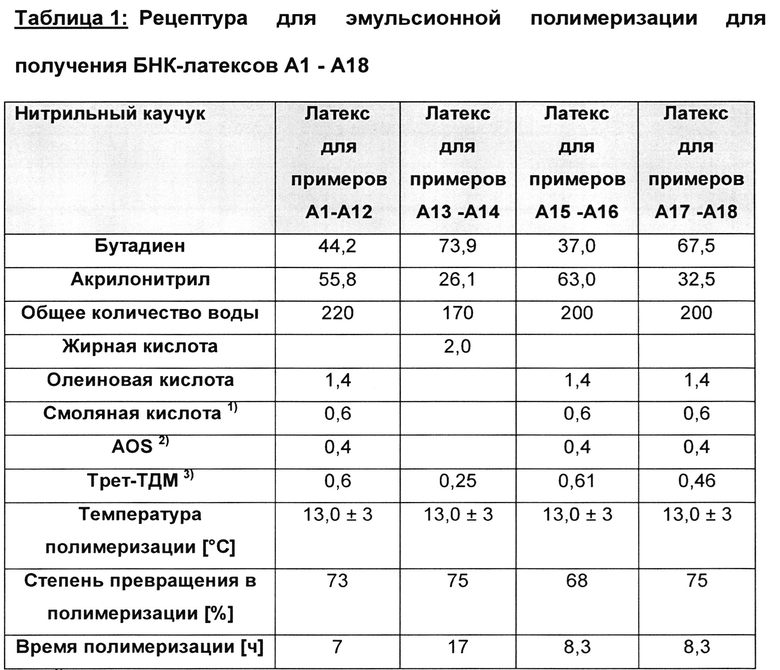

II Получение латексов нитрильных каучуков для примеров А1-А18

Полимеризация осуществлялась в периодическом режиме в автоклаве с мешалкой. В случае загружаемых в автоклав масс в каждом случае применялись приведенные в Таблице 1 мономерная смесь, вода, а также ЭДТА в эквимолярном количестве, в пересчете на Fe-II. Одну часть количества воды помещали в автоклав совместно с эмульгатором и продували током азота. После этого добавляли дестабилизированные мономеры и указанные в Таблице 1 количества регулятора молекулярной массы и реактор закрывали. После термостатирования содержимого реактора полимеризацию инициировали при помощи добавления водных растворов солей железа (II) (в форме растворов предварительно приготовленных смесей) и пара-ментангидропероксида (Trigonox® NT50). Раствор предварительно приготовленной смеси содержал 0,986 г Fe(II)SO4*7 Н2O и 2,0 г Rongalit® С на 400 г воды.

Протекание полимеризации отслеживали при помощи граивметрического определения степени превращения. При достижении приведенной в Таблице 1 степени превращения полимеризацию останавливали с помощью добавления водного раствора диэтилгидроксиламина. Не вступившие в реакцию мономеры удаляли с помощью перегонки с водяным паром.

1) Na соль диспропорционированной смоляной кислоты, номер CAS 61790-51-0

2) AOS: α-олефинсульфонат натрия

3) Трет-ТДМ: третдодецилмеркаптан

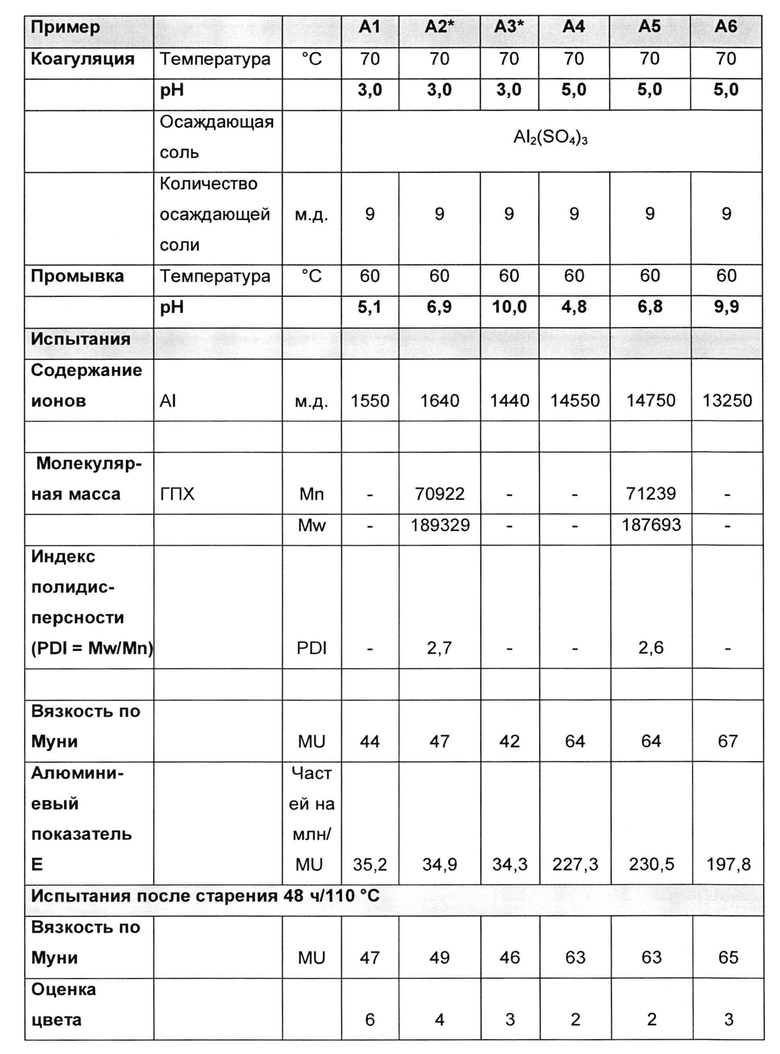

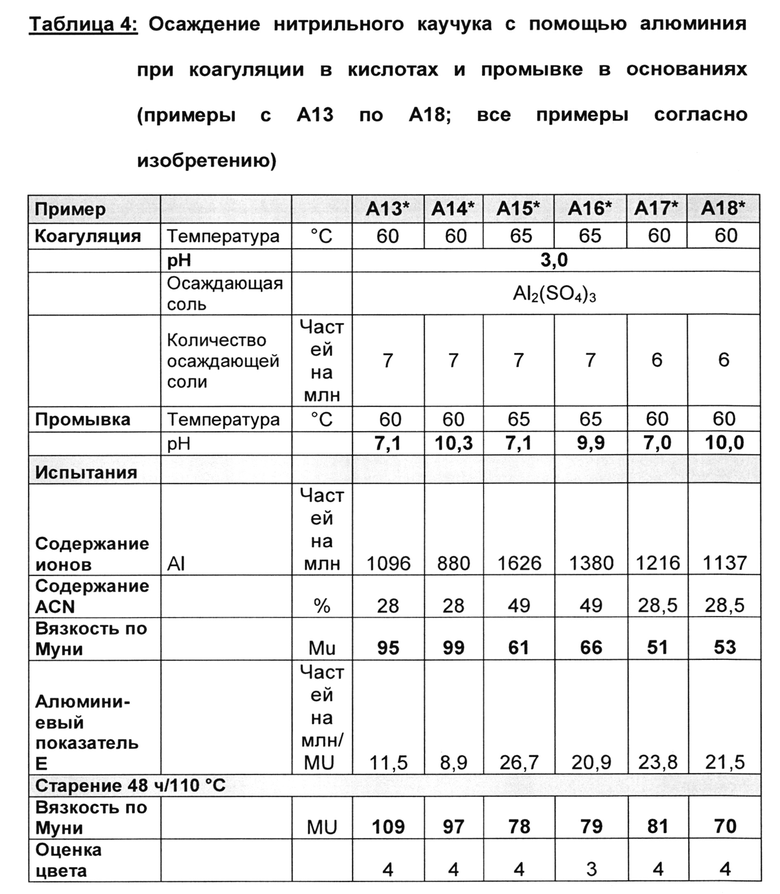

III Осаждение БНК-каучуков с помощью алюминия, примеры А1-А12

Перед коагуляцией соответствующего БНК-латекса, этот латекс в каждом из случаев смешивали с 50%-ной дисперсией Vulkanox® BKF (0,3% масс. Vulkanox® BKF в пересчете на твердое вещество БНК). Применяется водная дисперсия БНК-латекса после остановки полимеризации, которая имеет содержание твердого вещества БНК 18% масс., и при этом полимерная составляющая в БНК-латексе имеет содержание 44% масс., в пресчете на мономер, акрилонитрила, и 56% масс., в пересчете на мономер, бутадиена. БНК-дисперсию медленно добавляют к раствору сульфата алюминия (Т=70°С) при указанном в таблице значении рН и интенсивно перемешивают. Концентрация растворов сульфата алюминия выбирается таким образом, чтобы получалась гомогенная крошка БНК-каучука. Пересчитанные на БНК-каучук количества растворов сульфата алюминия составляют 9 +/- 1 части на млн и приводятся в Таблице 2 или соответственно 3. Полученный сырой каучук промывается водой (Т=60°С) при указанном в Таблице 2 или соответственно 3 значении рН и сушится при 60°С 16 часов в вакуумной печи, так что остаточная влажность составляет <0,6%.

Таблица 2: Осаждение нитрильного каучука с помощью алюминия при различных значениях рН (примеры с А1 по А6; примеры согласно изобретению обозначены с помощью «*»)

Как и ожидалось, все образцы, осажденные алюминием, демонстрируют в ГПХ-анализе одну и ту же молекулярную массу. Однако в случае вязкостей по Муни измеряют значения, которые отличаются между примерами согласно изобретению и примерами для сравнения на величину до 20 MU. Предположительно, это должно объясняться промывкой и отсутствием удаления солей алюминия, который в больших количествах остаются в каучуке. Следовательно, измеренная вязкость по Муни показывает комбинацию желаемой вязкой составляющей полимера и составляющей нежелательной соли, причем последняя в случае примеров для сравнения является непропорционально высокой. Лучшего алюминиевого показателя Е, как наиболее низкой солевой нагрузки на единицу вязкости по Муни, достигают только при помощи целенаправленной коагуляции при кислом значении рН в диапазоне от 1 до 4,5 и последующей промывке в диапазоне от 6 до 12. На основании примера для сравнения 1 можно заметить, что небольшое отклонение в значении рН при промывке, составляющем 5,1, выходящее за рамки относящегося к изобретению диапазона от 6 до 12, приводит к существенно ухудшенной оценке цвета для состаренных образцов. Кроме того, можно заметить, что даже из-за более значительного количества растворов сульфата алюминия (м.д.) в осаждении (примеры А10-А12 в сравнении с А7-А9) остающееся количество ионов алюминия в каучуке не является неизбежно повышающимся.