Изобретение относится к оптической, электронной промышленностям, в частности - к элементам волоконной оптики и может быть использовано при изготовлении мультикапиллярных структур для хранения газа.

Одной из проблем, с которыми сталкивается водородная энергетика, является безопасное хранение водорода. Разработаны различные способы, базирующиеся как на физических принципах хранение жидкого или сжатого водорода, так и на химических, основанных на химическом связывании молекул водорода. Однако все эти способы имеют существенные ограничения по максимальному весу и вместимости хранилища.

Использование мультикапиллярных структур из стекла для хранения газов основано на свойстве стекла выдерживать значительные нагрузки на сжатие, которые в несколько раз больше, чем разрушающие нагрузки в направлении на растяжение или на изгиб. Это позволяет повысить рабочее давление и безопасность использования мультикапиллярных структур по сравнению с традиционными баллонами, используемыми для хранения газов.

В частности, известна мультикапиллярная система для хранения газа, предпочтительно водорода (см., например, патент РФ № RU2665564 по кл. МПК F17C11/00, опубл.31.08.2018), имеющая постоянное сечение на некоторой длине, которое затем резко уменьшается до значения, при котором мультикапилляры становятся достаточно гибкими. Область гибкости мультикапилляров имеет длину, необходимую для транспортировки водорода в топливный элемент. Таким образом создается гибкий мультикапиллярный газопровод, интегрированный с объемом хранящегося водорода, который служит для подачи водорода к топливному элементу.

Основным способом производства мультикапиллярных структур из стекла является спекание их из единичных заготовок.

Известен способ изготовления микроканальных структур (см. патент РФ № 2235072 по кл. МПК C03B37/028, опуб. 27.08.2004), включающий вытягивание единичных световодов, перетягивание одножильных световодов в многожильные и сверхмногожильные, спекание и прессование многожильных световодов в блоки и их механическую разделку, отличающийся тем, что из штабиков круглой или прямоугольной формы, изготовленных из стекол или полимеров для сердцевины и для оболочек волокна, раздельно вытягивают стержни одинакового или взаимосогласующегося различного сечения 0,4-6 мм, затем из стержней набирают пакет, имеющий круглую или многогранную, например, шестигранную форму сечения, формируют при укладке внутреннюю структуру будущего единичного волокна по форме и соотношениям размеров сердцевины и оболочек, затем из набранного пакета вытягивают элементарное единичное волокно, размером от 5 мкм до 5 мм, причем при вытягивании для лучшего сплавления стержней из стекла сердцевины и оболочек пакет вакуумируют, формируют единичное волокно с одной или несколькими монолитными световедушими сердцевинами, окруженными одной или несколькими оболочками, которые используют для сборки второго пакета для вытягивания многожильного волокна, из которых прессуют блоки для изготовления волоконно-оптических или микроканальных пластин.

Известен также способ изготовления поликапиллярных стержневых структур (см. авторское свидетельство СССР №1498727 по кл. МПК C03B 37/00, опубл. 07.08.1989), заключающийся в изготовлении единичной трубки, формировании пакета из единичных трубок, нагреве его конца до образования луковицы и перетяжке. При этом, единичную трубку вытягивают из нагретой трубчатой заготовки с соотношением наружного и внутреннего диаметров от 1,05 до 2,0, отбирают трубки с одинаковыми диаметрами, а при перетяжке нижнюю часть пакета поворачивают относительно верхней на определенное количество оборотов.

Основным недостатком описанных способов является изготовление микрокапиллярных структур с невысокой механической прочностью из-за наличия микротрещин на поверхности, не позволяющих осуществлять безопасное хранение газа при давлениях более 200 кг/см2 .

Наиболее близким к заявляемому является способ изготовления мультикапиллярной жесткой волоконо-оптической структуры или элемента (см. патент РФ №2096353 по кл. МПК C03B37/00, опубл. 20.11.1997), включающий сборку стеклотрубок в пакет-заготовку, закрепление одного конца в захвате узла подачи, нагревание в печи другого конца с образованием луковицы и формование, при этом в процессе формования вначале осуществляют образование цилиндрической части структуры или элемента путем герметизации конца пакета стеклотрубок с последующей усадкой при разрежении, а затем вытягивание стекломассы вверх или вниз в зависимости от заданной формы боковой поверхности.

Однако, фактические значения механической прочности мультикапиллярных структур, получаемых по данному способу, отличаются от теоретически рассчитанных величин. Это связано с тем, что максимальное давление, которое могут выдержать структуры на основе стекла, зависит от наличия структурных дефектов и дефектов поверхности мультикапилляра, в том числе от микротрещин.

Несмотря на визуальную гладкость стеклянной поверхности, они имеет микротрещины, незаметные человеческому глазу. В частности, они могут образовываться под воздействие абразивных частиц, образовываться в процессе производства (технологические микродефекты) или в процессе химического взаимодействия стекла с атмосферной влагой. При воздействии статических или динамических механических нагрузок на стеклянную структуру возникает концентрация напряжений в вершине трещины, и во влажной атмосфере или при контакте с каплями воды трещина со временем постепенно растет. Это механико-химическое воздействие ухудшает механические и оптические характеристики стекла и накладывает ограничения на величину давления газа, при которой его можно хранить в стеклянной структуре.

Кроме того, динамические нагрузки, которые обуславливаются многократными циклами быстрого наполнения мультикапиллярных структур газом и их постепенным расходованием, а также колебания температуры приводят к возникновению и развитию механических напряжений в структуре стекла и ее дальнейшему разрушению.

Технической проблемой заявляемого изобретения является разработка способа изготовления микрокапиллярных структур из стекла, обеспечивающего повышение рабочего давления в мультикапиллярных структурах для хранения газа, увеличение их срока службы, надежности и безопасности эксплуатации.

Техническим результатом заявляемого изобретения является повышение прочности мультикапиллярных структур за счет упрочнения наружных стенок структуры и предотвращения развития микротрещин на её поверхности.

Для достижения технического результата в способе изготовления микрокапиллярных структур, включающем герметизацию стеклянных заготовок с одной стороны, сборку преформы из стеклянных заготовок, подачу ее в печь, нагревание в печи с образованием луковицы и формование, вытягивание сформированной мультикапиллярной структуры, согласно изобретению, выбирают заготовки из стекла, обладающего способностью к кристаллизации при температуре, превышающей температуру размягчения не менее, чем на 100°С, температуру печи в процессе перетяжки выбирают в диапазоне между температурами нижнего и верхнего пределов кристаллизации стекла, скорость подачи преформы в печь устанавливают от 0,2 мм/мин до 2,5 мм/мин, формование осуществляют до формирования кристаллического слоя с размерами кристаллов 0,5-3 мкм.

Одновременно с подачей преформы в печь может быть осуществлена откачка воздуха из промежутков между заготовками. Отношение площади отверстия заготовки к площади сечения заготовки, образуемой внешними стенками заготовки, выбирают в диапазоне 0,64-0,90.

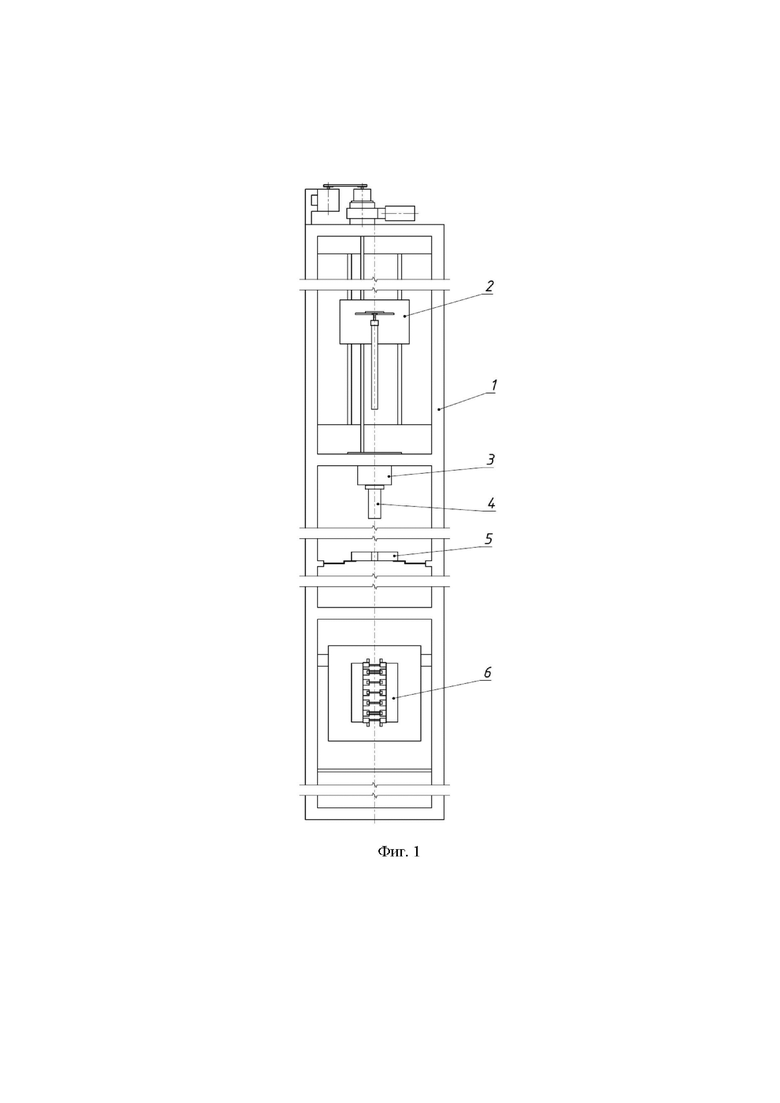

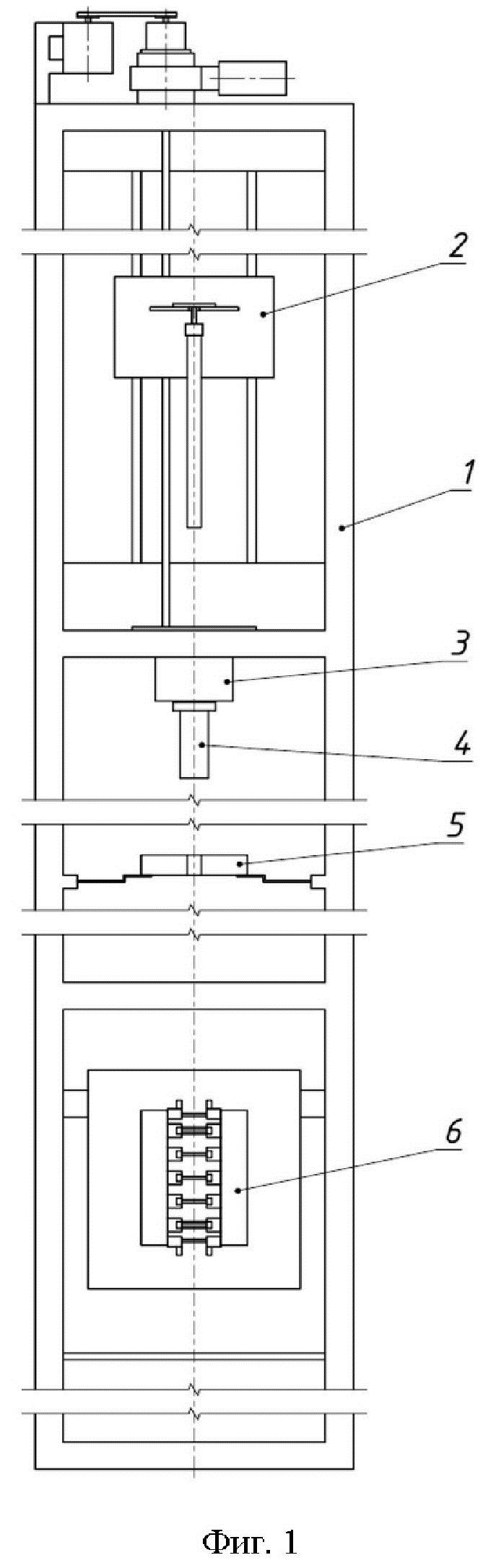

Изобретение поясняется иллюстрациями, на которых представлено:

- на фиг. 1 - схема устройства для реализации заявляемого способа,

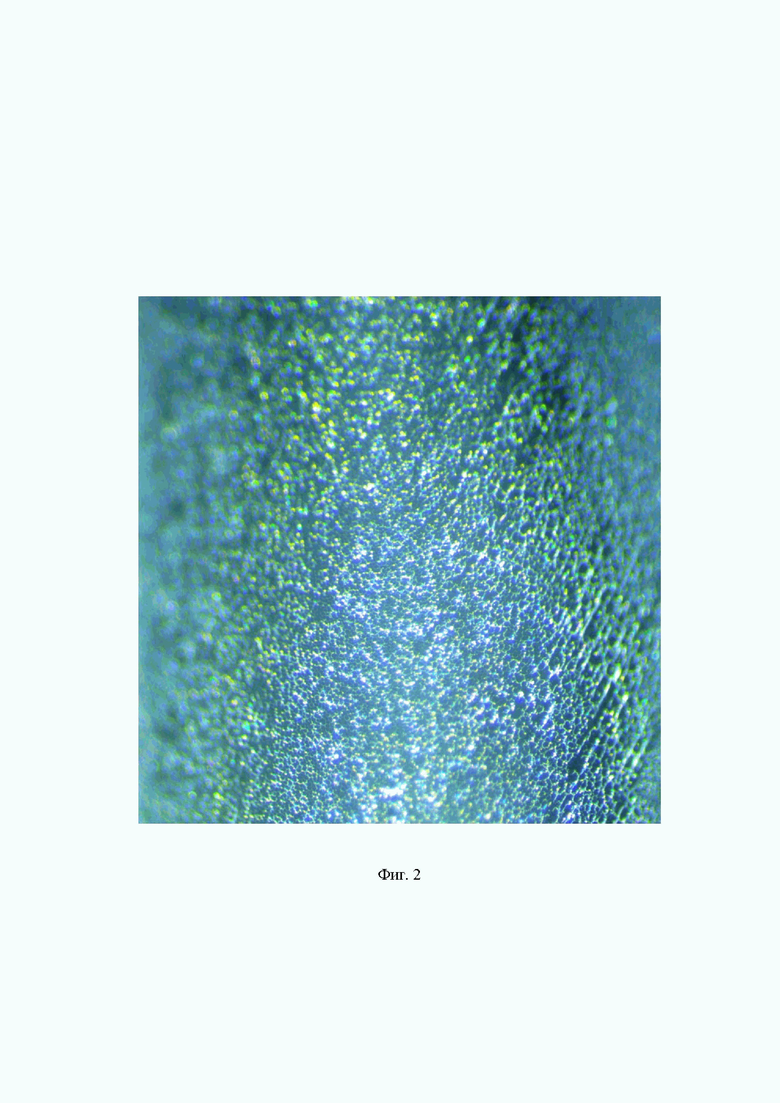

- на фиг. 2 - фото кристаллического слоя на поверхности стекла.

На фиг. 1 позициями обозначено:

1 - корпус, о

2 - модуль подачи пакета (преформы),

3 - печь разогрева,

4 - камера термостабилизации,

5 - датчик контроля геометрических параметров,

6 - механизм вытягивания.

Устройство для реализации способа содержит (см. фиг.1) последовательно установленные в корпусе 1 относительно его вертикальной оси модуль подачи пакета (преформы) 2, печь разогрева 3, камеру термостабилизации 4, датчик контроля геометрических параметров 5 и механизм вытягивания 6.

Способ осуществляется следующим образом.

Осуществляют сборку трубок в пакет заданной формы (преформу).

При этом используют стеклянные трубки с внешними размерами от 0,6 мм до 3 мм из специально подобранного стекла, например, боросиликатного, алюмосиликатного или известково-натриевого, обладающего способностью к кристаллизации при температуре, превышающей температуру размягчения не менее, чем на 100°С; то есть температура пакета (преформы) в процессе перетяжки должна находиться в диапазоне между температурами нижнего и верхнего пределов кристаллизации стекла.

Форма трубок должна обладать симметрией для возможности плотной упаковки при сборке пакета (префомы), который может быть произвольной формы например, круглой, шестигранной, треугольной или прямоугольной. Форма отверстий в трубках может быть произвольной, однако для увеличения внутреннего объёма (полезного объема) она должна повторять форму внешней поверхности.

Круглые трубки используются с наружным диаметром предпочтительно 0,6 мм и более для удобства укладки их в пакет. Для шестигранной формы заготовок используют размер по двойной апофеме, для треугольной - высоту и для прямоугольной - диагональ. Эти размеры также предпочтительно должны быть 0,6 мм и более.

Количество трубок в пакете определяется исходя из размера конечного изделия и требуемого диаметра единичного микрокапилляра. Концы трубок запаиваются с одной стороны для предотвращения искажения формы капилляров во время перетяжки, а также для возможности получения мультикапиллярной структуры без межкапиллярных промежутков.

Для увеличения удельной ёмкости мультикапиллярной структуры, в случае использования в качестве заготовок круглых трубок, отношение внутреннего диаметра трубок к наружному выбирают в диапазоне 0,8-0,95. Данное соотношение позволяет получить прочную мультикапиллярную структуру с большим удельным объемом. Увеличение отношения диаметров более 0,95 не представляется целесообразным в связи с истончением наружных стенок получаемого мультикапилляра, уменьшением их механической прочности и, в связи с этим, нетехнологичностью. Уменьшение отношения диаметров менее 0,8 приводит к падению механической прочности и уменьшению удельного объёма мультикапиллярной структуры.

При форме заготовки, отличной от круглой, имеет смысл говорить об отношении площади отверстия к ее площади, образуемой внешними стенками, в поперечном сечении. Поэтому из диапазона отношений диаметров 0,8-0,95, используя формулу площади круга S=Pi*D2/4, получаем диапазон отношений площадей 0,8*0,8-0,95*0,95, т.е. 0,64-0,90.

Собранную преформу закрепляют в модуле подачи 2 со стороны запаянных концов трубок, подают в печь 3, где она разогревается до спекания трубок, образования луковицы и начала кристаллизации на поверхности, далее вытягивается мультикапилляр механизмом вытягивания 6.

Во время процесса перетяжки при подаче преформы в печь возможна откачка воздуха из промежутков между трубок со стороны запаянных концов. Откачка может осуществляться эжекторным или механическим насосом до разряжения 0,2-1,0 кг/см2. В этом случае пространство между трубочками схлопывается и готовая мультикапиллярная структура не содержит промежутков между единичными микрокапиллярами.

Откачка не является обязательным условием при перетяжке структуры и предназначена исключительно для ликвидации промежутков между соседними капиллярами. Но форма круглых капилляров при этом искажается. Круглые капилляры с тонкой стенкой деформируются, становятся шестигранными. При процессе перетяжки без откачки, круглые капилляры сохраняют свою форму, но между соседними капиллярами будут присутствовать треугольные зазоры. Обе структуры позволяют получить заявляемый в данном изобретении технический результат.

Устройство термостабилизации 4 предназначено для отжига и постепенного охлаждения получившегося мультикапилляра до комнатной температуры.

Размеры готового мультикапилляра контролируются с помощью датчика контроля геометрических параметров 5, которое представляет собой по меньшей мере одно известное из уровня техники устройство, выполненное с возможностью дистанционного контроля геометрических размеров стеклянных изделий, например оптическим методом, и предназначено для контроля и корректировки параметров процесса перетяжки и кристаллообразования.

Поскольку количество кристаллической фазы на поверхности стекла пропорционально температуре и времени воздействия температуры, превышающей температуру размягчения, то основными условиями осуществления способа являются следующие:

1) температура печи должна превышать температуру размягчения стекла более чем на 100°С;

2) низкая скорость подачи заготовки в печь - до 2,5 мм/мин.

Низкая скорость подачи позволяет увеличить время, при котором пакет (преформа) и луковица находятся в печи. При входе в печь на поверхности стекла начинается процесс формирования кристаллов на центрах кристаллизации, их дальнейший рост в зоне луковицы и завершение роста после формирования мультикапиллярной структуры. Скорость подачи пакета в печь процессе перетяжки конкретной структуры может составлять от 0,2 до 2,5 мм/мин и определяется полнотой формирования кристаллического слоя и получением сплошного покрытия этим слоем поверхности мультикапиллярной структуры.

Значение температуры печи выбирается таким образом, чтобы температура, до которой нагревается стекло в печи, соответствовала протеканию процесса кристаллообразования конкретно выбранного типа стекла.

Температурное поле в печи формируется за счет двух процессов - нагрева и охлаждения. Нагрев осуществляется металлической спиралью с протекающим по ней электрическим током, а охлаждение за счет теплопроводности элементов печи, конвекционного и радиационного теплообмена с окружающим пространством, непрерывной подачи в печь пакета (преформы), имеющего комнатную температуру, и отводу тепла за свет вытяжки мультикапилляра, т.е. постоянной убыли массы луковицы. Благодаря низкой скорости подачи заготовки в печь и устройству термостабилизации на выходе печи, происходит формирование широкозонной области с температурой, удовлетворяющей условию 1 процесса (температуры в печи), а именно увеличения зоны нагрева изделия и более медленным его остыванием.

Поскольку скорость подачи заготовки в печь Vп определяет скорость вытяжки Vв по формуле: Vв=Vп*K2, где K- коэффициент перетяжки, то очевидно, что уменьшая скорость подачи, при неизменном коэффициенте перетяжки, скорость вытяжки также уменьшится. Это позволяет за счёт низкой скорости подачи снизить скорость вытяжки и увеличить время нахождения массы стекла в печи и время процесса кристаллообразования.

Таким образом, комбинируя значения температуры печи и скорости подачи можно подобрать требуемый размер кристаллов на поверхности и глубину слоя кристаллизации.

Пример.

Собирался пакет (преформа) шестигранной формы из 631 трубок боросиликатного стекла (температура размягчение 690°С) круглой формы с наружным диаметром 1,62 мм и отношением внутреннего диаметра к наружному равным 0,89.

Преформу подают в печь, температура которой составляла 805°С.

Пакет заготовок подают в печь со скоростью 1 мм/мин. Скорость вытяжки мультикапилляра поддерживают равной 100 мм/мин для получения мультикапилляра с размером по диагонали 4,7 мм.

На поверхности получившейся мультикапиллярной структуры образовался кристаллический слой с размерами кристаллов 0,5-3 мкм. Вид поверхности показан на фиг. 2. Фотография снята с помощью оптического микроскопа «Биолам-И», оснащенного электронной камерой «Levenhuk C510NG». Оптическое увеличение составляло 400х.

Испытания мультикапилляра на гидравлическую прочность показали увеличение предельного давления на 40% по сравнению с аналогичной структурой, перетянутой со скоростью подачи 10 мм/мин и обычной (720°С) температурой в печи.

В мультикапиллярную структуру нагнетался газообразный водород до давления 500 атм., выдерживался в течение 1 минуты, а затем газ стравливался до атмосферного давления. Этот цикл повторялся многократно. При этом мультикапиллярная структура с кристаллическим слоем на поверхности выдержала в 2,5 раза больше циклов до разрушения, чем обычная, неупрочненная.

Это говорит об увеличении прочности и надёжности мультикапиллярных структур, полученных по данному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАНАЛЬНЫЙ НАКОНЕЧНИК ДЛЯ ЭКСТРАКЦИИ НУКЛЕИНОВЫХ КИСЛОТ, БЕЛКОВ И ПЕПТИДОВ | 2013 |

|

RU2547597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| ФОТОННО-КРИСТАЛЛИЧЕСКИЙ ВОЛНОВОД ДЛЯ СЕЛЕКТИВНОГО ПРОПУСКАНИЯ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2013 |

|

RU2531127C2 |

| Система для хранения топливных газов | 2017 |

|

RU2665564C1 |

| Способ изготовления поликапиллярных стержневых структур | 1987 |

|

SU1498727A1 |

| Способ изготовления прецизионной стеклотрубки | 1987 |

|

SU1502492A1 |

| Способ изготовления многоканальных пластин | 1988 |

|

SU1671620A1 |

| Способ изготовления зонных пластин | 2022 |

|

RU2793078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА С ЭЛЛИПТИЧЕСКОЙ СЕРДЦЕВИНОЙ | 2014 |

|

RU2552279C1 |

| ФОТОННО-КРИСТАЛЛИЧЕСКОЕ ЭЛЕКТРООПТИЧЕСКОЕ ВОЛОКНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2397516C2 |

Изобретение относится к оптической, электронной промышленностям, в частности к элементам волоконной оптики и может быть использовано при изготовлении мультикапиллярных структур для хранения газа. Способ включает герметизацию стеклянных заготовок с одной стороны, сборку преформы из стеклянных заготовок, подачу ее в печь, нагревание в печи с образованием луковицы и формование, вытягивание сформированной мультикапиллярной структуры. При этом выбирают заготовки из стекла, обладающего способностью к кристаллизации при температуре, превышающей температуру размягчения не менее чем на 100°С. Температуру печи в процессе перетяжки выбирают в диапазоне между температурами нижнего и верхнего пределов кристаллизации стекла. Скорость подачи преформы в печь устанавливают от 0,2 до 2,5 мм/мин. Формование осуществляют до формирования кристаллического слоя с размерами кристаллов 0,5-3 мкм. Техническим результатом является повышение прочности мультикапиллярных структур за счет упрочнения наружных стенок структуры и предотвращения развития микротрещин на её поверхности. 2 з.п. ф-лы, 2 ил.

1. Способ изготовления микрокапиллярных структур, включающий герметизацию стеклянных заготовок с одной стороны, сборку преформы из стеклянных заготовок, подачу ее в печь, нагревание в печи с образованием луковицы и формование, вытягивание сформированной мультикапиллярной структуры, отличающийся тем, что выбирают заготовки из стекла, обладающего способностью к кристаллизации при температуре, превышающей температуру размягчения не менее чем на 100°С, температуру печи в процессе перетяжки выбирают в диапазоне между температурами нижнего и верхнего пределов кристаллизации стекла, скорость подачи преформы в печь устанавливают от 0,2 до 2,5 мм/мин, формование осуществляют до формирования кристаллического слоя с размерами кристаллов 0,5-3 мкм.

2. Способ по п.1, отличающийся тем, что одновременно с подачей преформы в печь осуществляют откачку воздуха из промежутков между заготовками.

3. Способ по п.1, отличающийся тем, что отношение площади отверстия заготовки к площади сечения заготовки, образуемой внешними стенками заготовки, выбирают в диапазоне 0,64-0,90.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ПРЕФОРМЫ, ПРЕФОРМА И ОПТИЧЕСКОЕ ВОЛОКНО | 2010 |

|

RU2517138C2 |

| Способ изготовления поликапиллярных стержневых структур | 1987 |

|

SU1498727A1 |

| WO 2019023405 A1, 31.01.2019. | |||

Авторы

Даты

2023-12-11—Публикация

2023-06-28—Подача