Область техники

[0001] Настоящее изобретение относится к способу изготовления формованного изделия с использованием металлической пластины, к инструментальной оснастке, используемой для этого способа изготовления, и к изделию трубчатой формы, получаемому этим способом изготовления.

Уровень техники

[0002] Автомобильные детали и бытовое электрическое оборудование в первую очередь и прежде всего, транспортные средства, строительные материалы, корабли, и т.д. часто изготавливают из изогнутых труб, обладающих изогнутыми формами, из труб с непостоянным диаметром, обладающих различными внешними диаметрами в продольном направлении, из труб с непостоянным поперечным сечением, обладающих различными формами сечения в продольном направлении, и из трубчатых продуктов. По этой причине, развивается технология для изготовления таких трубчатых деталей.

[0003] В прошлом, для изготовления трубчатых деталей, в основном прямолинейной формы, были изготовлены путем UO-формования толстостенные трубки с крупным диаметром. Например, в Японской патентной публикации № 58-32010A раскрыт способ успешного использования пресса для получения C-образной формы, пресса для получения U-образной формы и пресса для получения O-образной формы, для создания стальной трубы прямолинейной формы. Однако, с помощью стандартного UO-формования, формование изогнутой трубы, трубы с непостоянным диаметром и трубы с непостоянным поперечным сечением затруднено.

[0004] За последние годы, UO-формование было дополнительно усовершенствовано, для развития техники формования изогнутой трубы, трубы с непостоянным диаметром, трубы с непостоянным поперечным сечением и других трубчатых частей, имеющих 3D- формы. Например, в Международной публикации № 2005/002753A предложен способ использования инструментальной оснастки, обеспеченной направляющими лопатками для кромок в вертикальном направлении для UO-формования и получения труб с непостоянным диаметром прямолинейной формы. Кроме того, в Японском патенте № 3114918 и в Японской патентной публикации № 2008-80381A предложен способ изготовления искривленной полой трубы, содержащий способ изгибания трубы в продольном направлении в момент придания трубе U-образной формы, в котором этап придания трубе U-образной формы содержит этап, включающий в себя процесс волочения.

[0005] Однако, способ, описанный в Международной публикации № 2005/002753A, представляет собой способ изготовления трубы прямолинейной формы с непостоянным диаметром. Формирование изогнутой трубы затруднено. Кроме того, способы, описанные в Японском патенте № 3114918 и Японской патентной публикации № 2008-80381A, содержат проблемы, заключающиеся в том, что количество этапов велико, а выход готовых изделий низкий.

Сущность изобретения

Техническая проблема

[0006] С помощью способа изгибания в продольном направлении в момент U-формования, такого как описанное в Японском патенте № 3114918 и в Японской патентной публикации № 2008-80381A, в зависимости от формы или материала изделия определенной формы, существует проблема разламывания или сморщивания в ходе U-формования, смятия вертикальных стенок и других дефектов создания формы.

[0007] Настоящее изобретение было создано с учетом вышеуказанной проблемы и имеет своей целью обеспечение способа изготовления изделия определенной формы, пригодного для подавления дефектов создания формы, при изгибании в продольном направлении, для получения изделия определенной формы, инструментальной оснастки, используемой для этого способа изготовления, и изделия трубчатой формы, полученного этим способом изготовления.

Решение проблемы

[0008] Для решения вышеуказанной задачи, сущность изобретения, созданного авторами, заключается в следующем:

[0009] [1] Способ изготовления формованного изделия, содержащий:

- первый этап формования штамповкой металлической пластины с образованием U-образной формы, для получения изделия U-образной формы, имеющего нижнюю часть, прямолинейно проходящую в продольном направлении, и

- второй этап формования штамповкой, где упомянутое изделие U-образной формы изгибают в продольном направлении таким образом, чтобы нижняя часть изделия U-образной формы выступала вовнутрь, и с получением изогнутого изделия с U-образным поперечным сечением.

[0010] [2] Способ изготовления формованного изделия согласно [1], характеризующийся тем, что на упомянутом втором этапе внешнюю силу в направлении, соединяющем кромку и нижнюю часть, прикладывают, по меньшей мере, к части планируемой изгибающейся части упомянутого изделия U-формы, в тот же момент, в который происходит упомянутое изгибание.

[0011] [3] Способ изготовления формованного изделия согласно [2], характеризующийся тем, что упомянутую внешнюю силу прикладывают за счет сжатия, в направлениях в плоскости упомянутой кромки вдоль продольного направления упомянутого изделия U-образной формы в направлении наружу от нижней части упомянутого изделия U-образной формы.

[0012] [4] Способ изготовления формованного изделия согласно любому из [1]-[3], дополнительно содержащий третий этап формирования упомянутого изогнутого изделия с U-образным поперечным сечением, с образованием замкнутого поперечного сечения, с получением изделия трубчатой формы.

[0013] [5] Инструментальная оснастка для изгибания U-образного изделия в продольном направлении таким образом, чтобы нижняя часть выступала вовнутрь, и для получения изогнутого изделия с U-образным сечением, причем упомянутую инструментальную оснастку снабжают матрицей штампа, пуансоном и планками, расположенными на боковых поверхностях упомянутого пуансона, а сжатие осуществляют в направлениях в плоскостях, по меньшей мере, частей планируемой изгибаемой части упомянутого изделия U-образной формы, в концевых частях вдоль продольного направления упомянутого изделия U-образной формы.

[0014] [6] Изделие трубчатой формы содержит механическую пластину и включает в себя только один шов, проходящий в осевом направлении, причем нижняя часть, расположенная на противоположной стороне относительно упомянутого шва в поперечном направлении, включает в себя изогнутую часть, выступающую вовнутрь в осевом направлении, а соотношение H1/H2 толщины H1 пластины упомянутого изогнутого изделия на упомянутом шве и толщины H2 пластины упомянутого изогнутого изделия на упомянутой нижней части удовлетворяет следующему уравнению (1): H1/H2≥Ri/(Ri+D) (1) (причем в упомянутом уравнении (1) Ri представляет собой радиус кривизны нижней стороны части для изогнутой части, а D представляет собой ширину изогнутой части в сечении, включающем в себя шов и среднюю линию изделия трубчатой формы).

Выгодные эффекты изобретения

[0015] В способе изготовления формованного изделия согласно настоящему изобретению создание U-образной формы и изгибание в продольном направлении выполняют по отдельности. Поэтому, согласно способу изготовления формованного изделия согласно настоящему изобретению можно подавить дефекты формования изогнутого изделия с U-образным поперечным сечением и, в свою очередь, можно подавить дефекты формования, даже в формованном изделии. Следует отметить, что в соответствии с инструментальной оснасткой согласно настоящему изобретению можно эффективно выполнить вышеуказанный способ изготовления и, в свою очередь, можно получить изделие трубчатой формы согласно настоящему изобретению.

Краткое описание чертежей

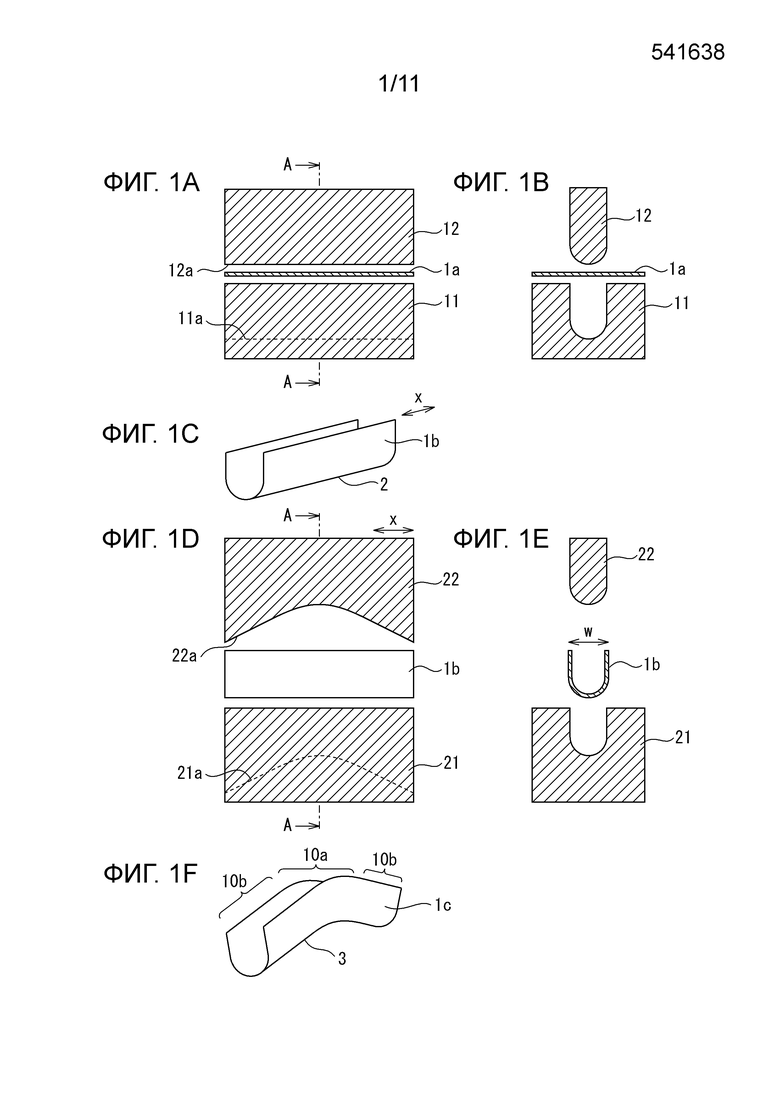

[0016] ФИГ. 1 представляют собой технологические схемы, показывающие пример первого этапа и второго этапа способа изготовления формованного изделия согласно настоящему изобретению.

ФИГ. 2 представляют собой технологические схемы, показывающие пример третьего этапа способа изготовления формованного изделия согласно настоящему изобретению.

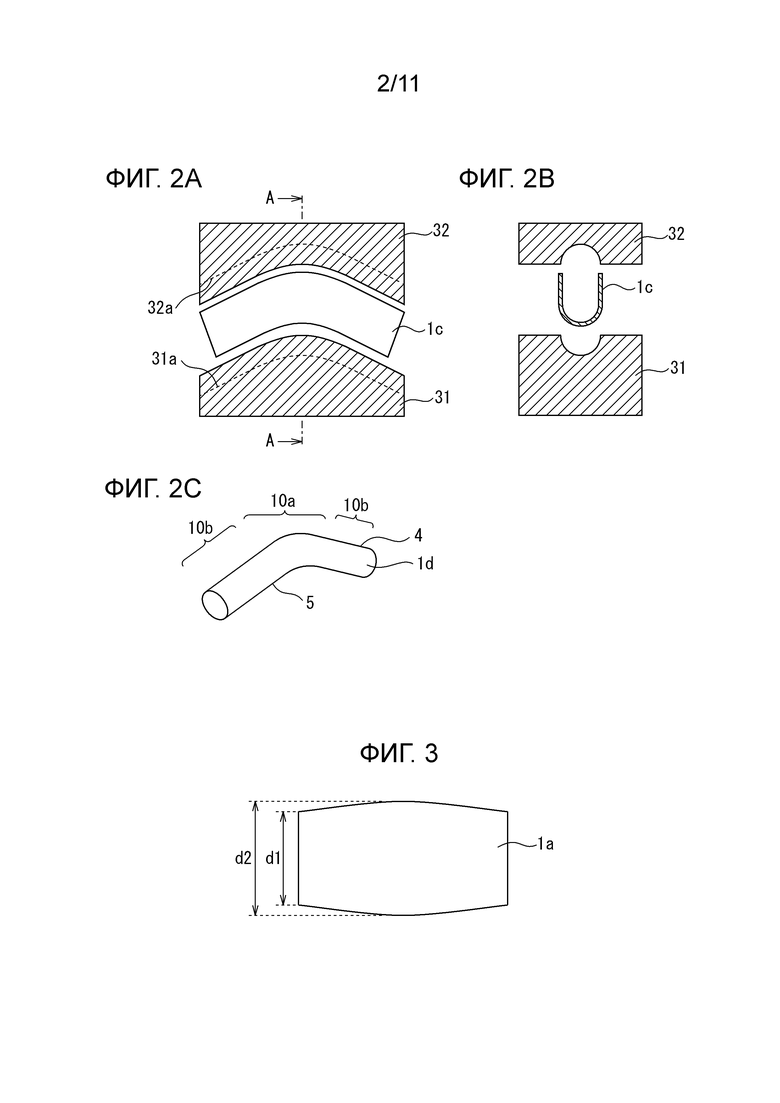

ФИГ. 3 представляет собой схематический вид сверху, показывающий один пример металлической пластины, используемой согласно способу изготовления формованного изделия согласно настоящему изобретению.

ФИГ. 4 представляют собой схематические перспективные изображения, показывающие пример трубчатого формованного изделия согласно настоящему изобретению.

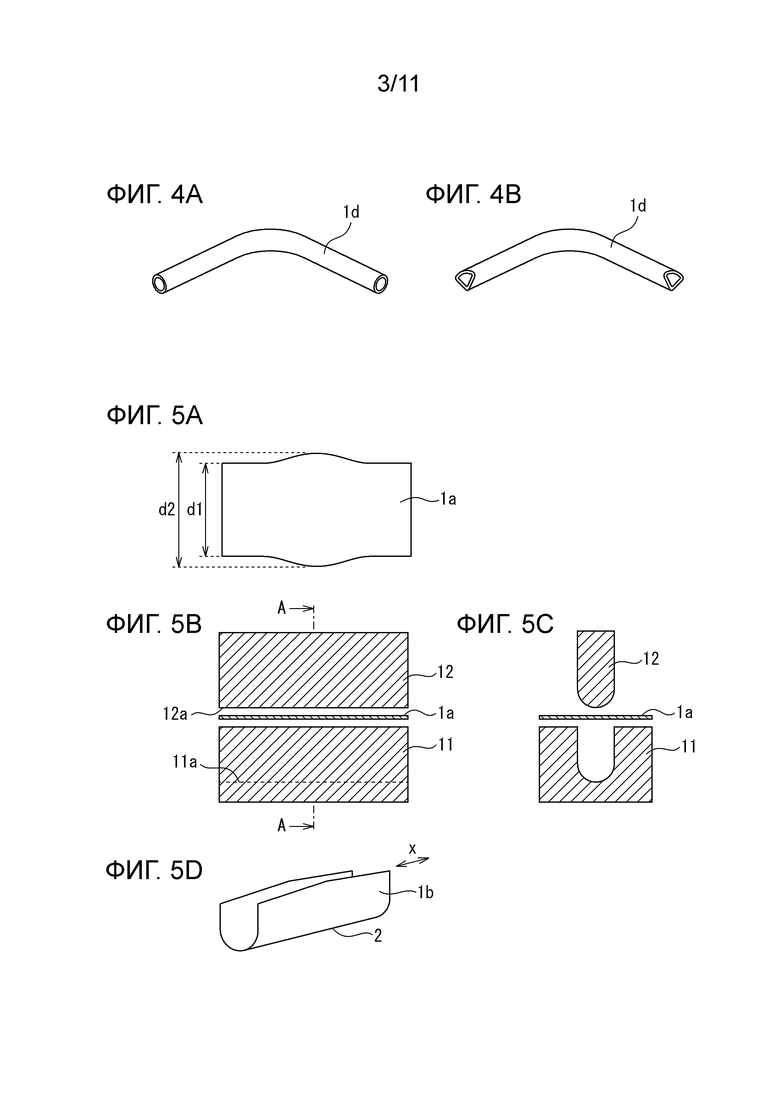

ФИГ. 5 представляют собой технологические схемы, показывающие пример первого этапа способа изготовления формованного изделия согласно настоящему изобретению.

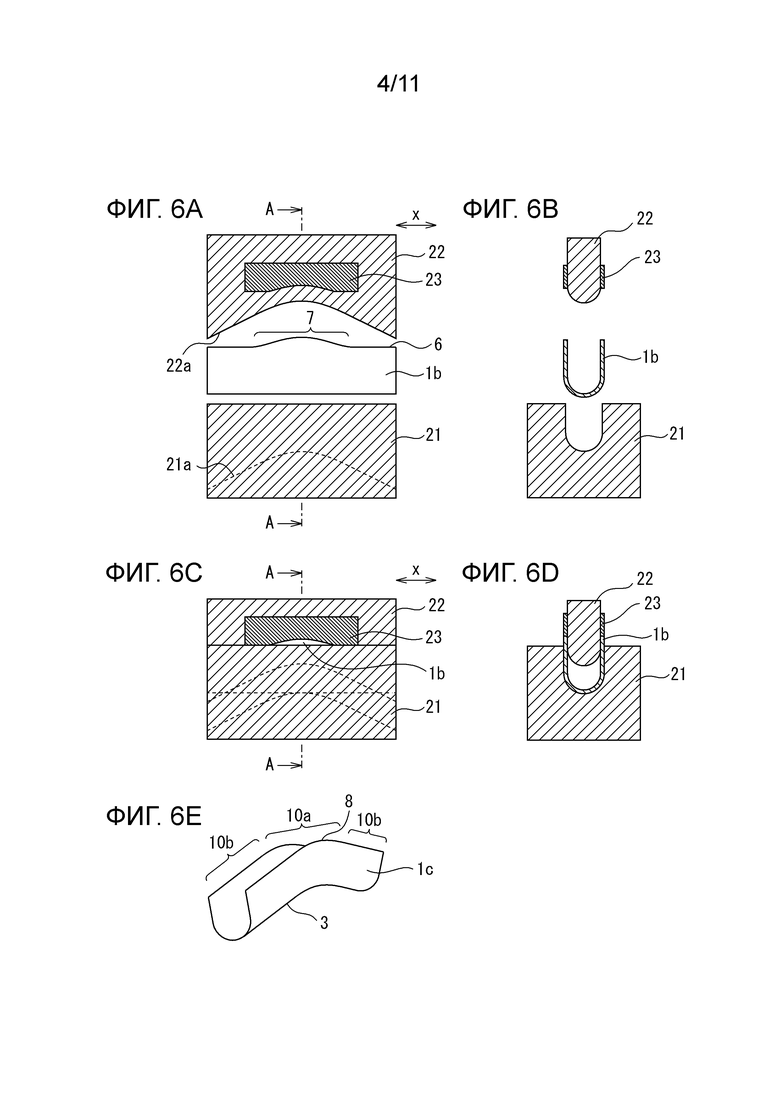

ФИГ. 6 представляют собой технологические схемы, показывающие пример второго этапа способа изготовления формованного изделия согласно настоящему изобретению.

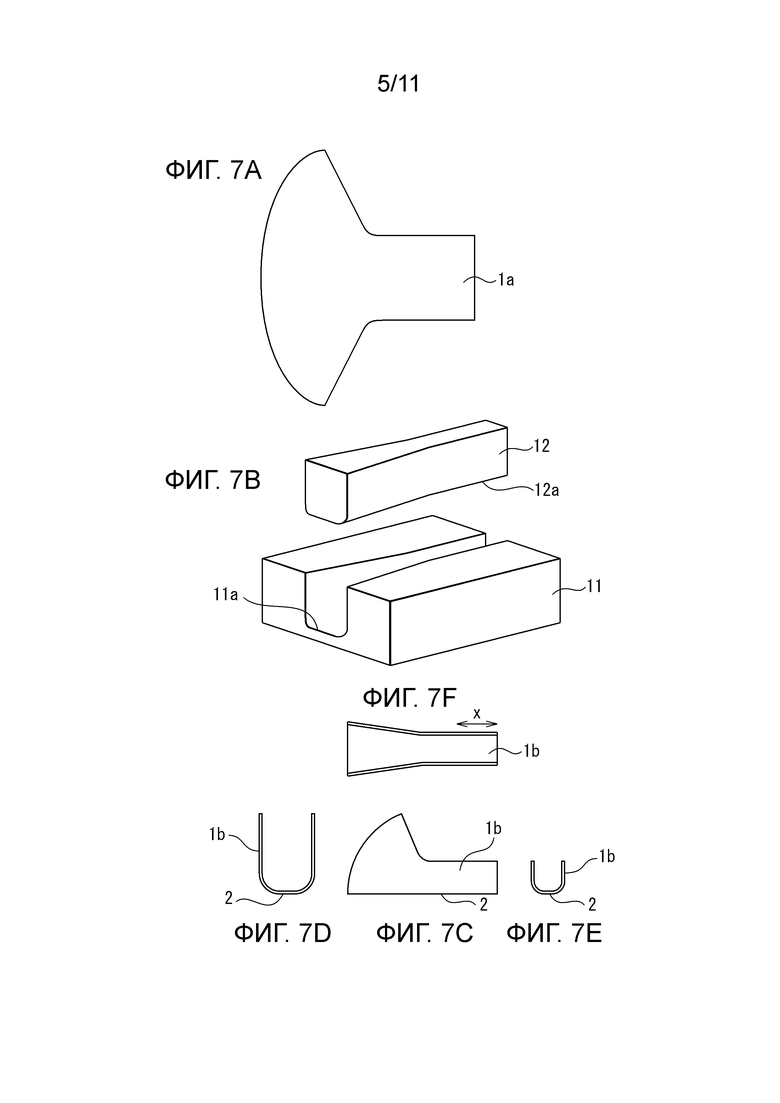

ФИГ. 7 представляют собой технологические схемы, показывающие другой пример первого этапа способа изготовления формованного изделия согласно настоящему изобретению.

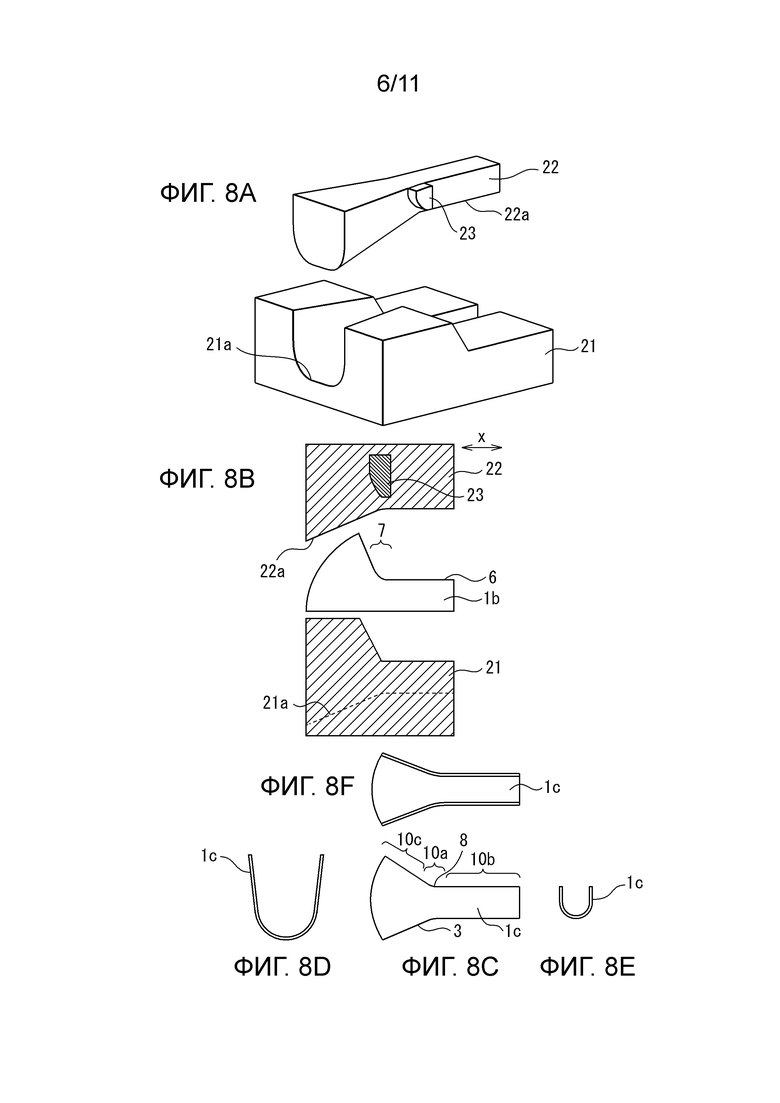

ФИГ. 8 представляют собой технологические схемы, показывающие другой пример второго этапа способа изготовления формованного изделия согласно настоящему изобретению.

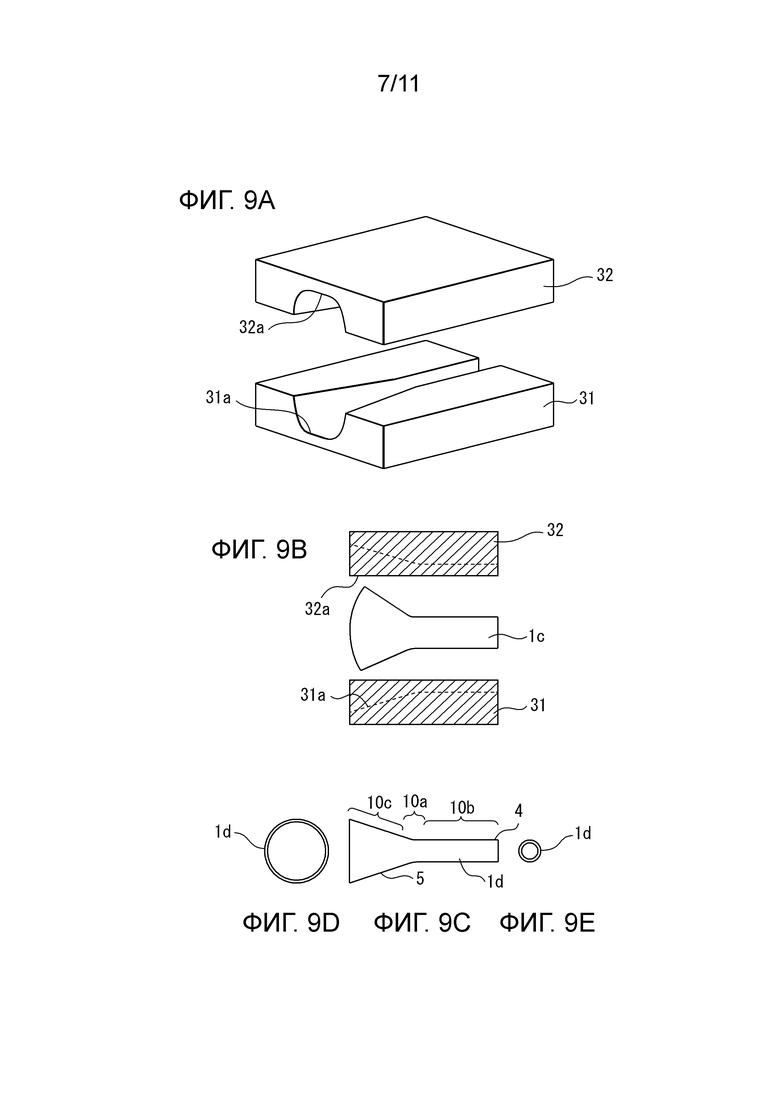

ФИГ. 9 представляют собой технологические схемы, показывающие пример третьего этапа способа изготовления формованного изделия согласно настоящему изобретению.

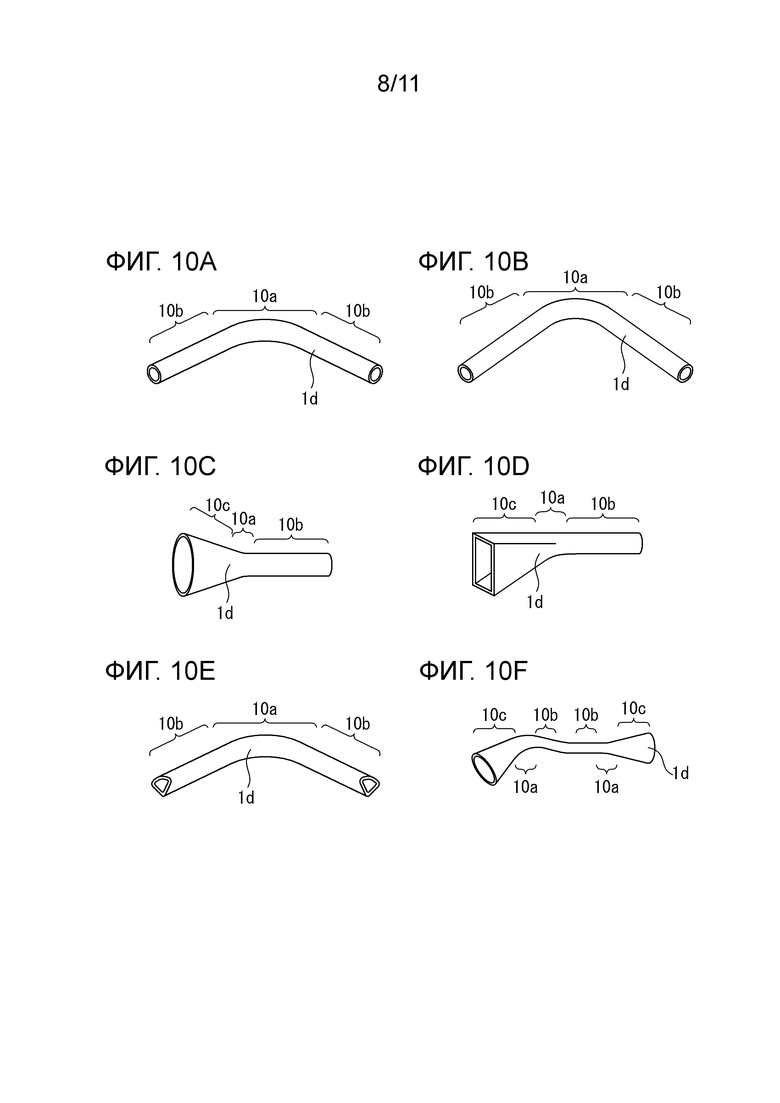

ФИГ. 10 представляют собой схематические перспективные изображения, показывающие другой пример трубчатого формованного изделия согласно настоящему изобретению.

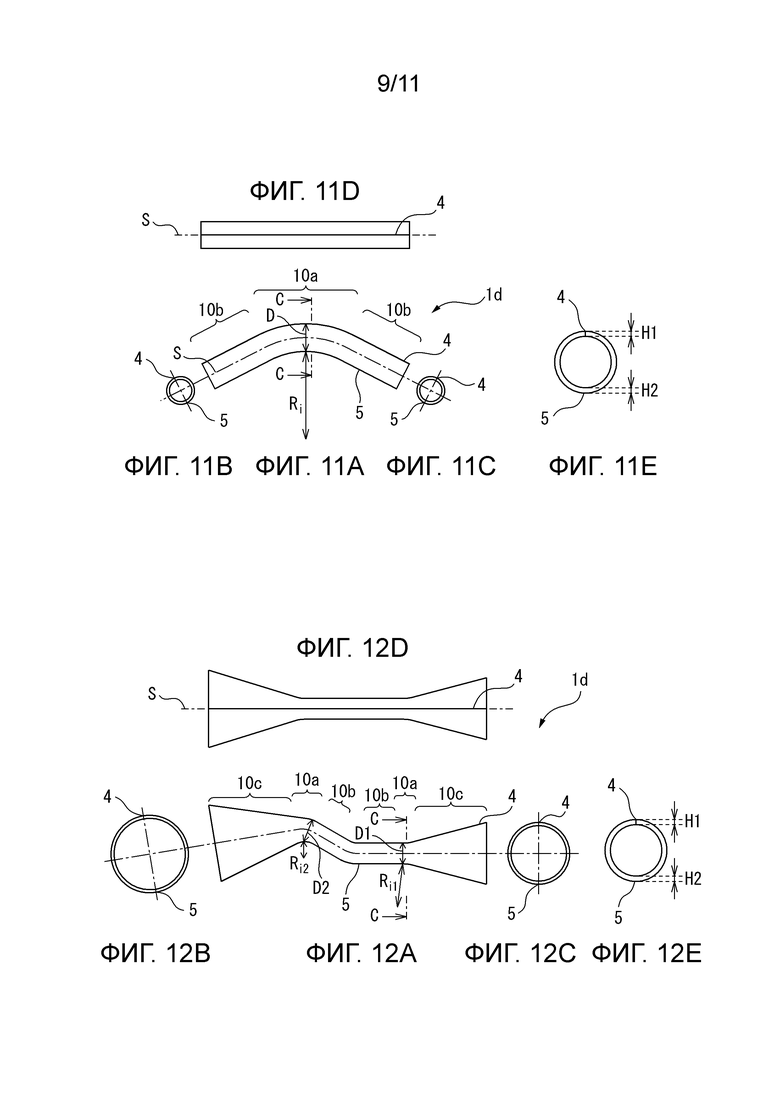

ФИГ. 11 представляют собой схематический вид спереди, вид сбоку, вид сверху и поперечный разрез другого примера трубчатого формованного изделия согласно настоящему изобретению.

ФИГ. 12 представляют собой схематический вид спереди, вид сбоку, вид сверху и поперечный разрез другого примера трубчатого формованного изделия согласно настоящему изобретению.

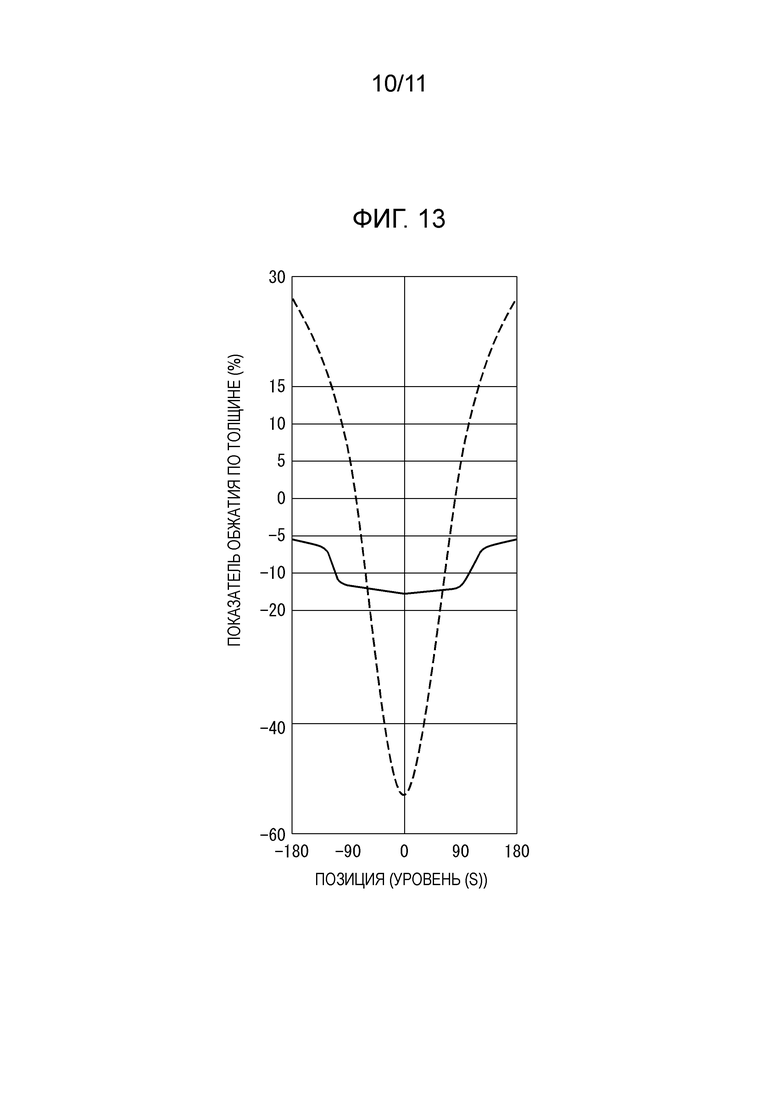

ФИГ. 13 представляет собой график, показывающий показатель обжатия по толщине в сечении в центре изгиба согласно Примеру 3.

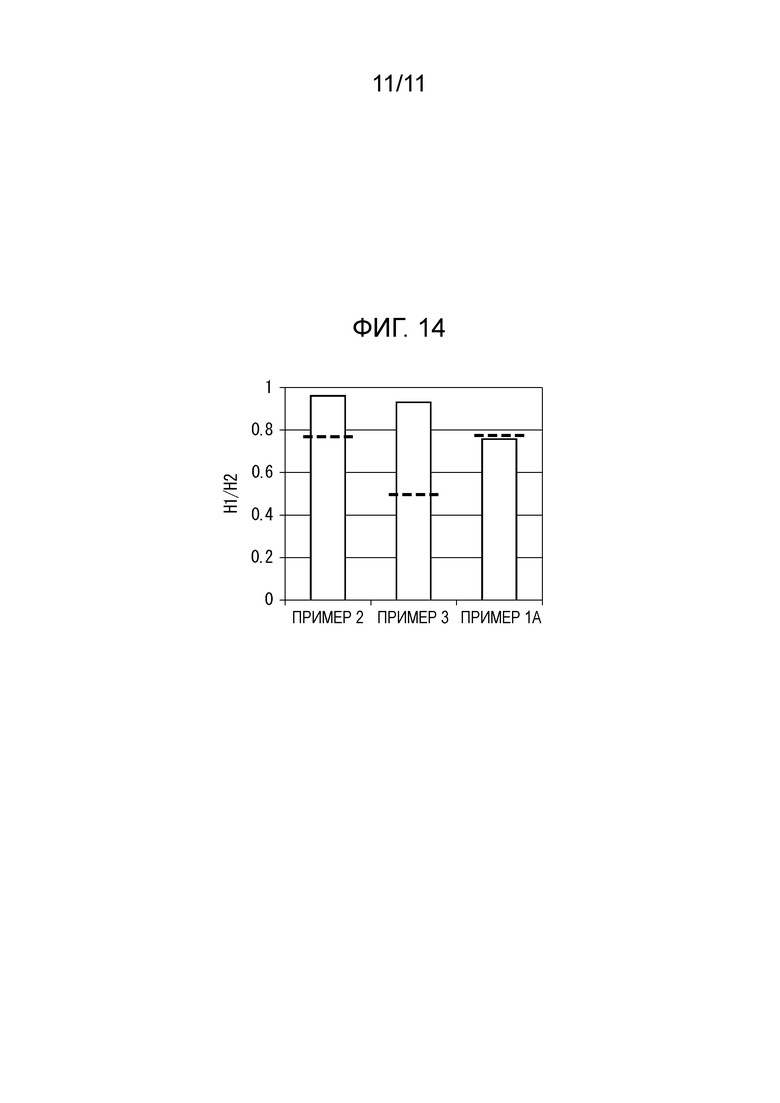

ФИГ. 14 представляет собой график, показывающий результаты исследования соотношения (H1/H2) согласно Примерам 2 и 3.

Описание вариантов осуществления

[0017] Ниже будет подробно разъяснен способ изготовления формованного изделия, инструментальной оснастки и трубчатого формованного изделия согласно настоящему изобретению.

[0018] A. Способ изготовления формованного изделия

Основной Вариант осуществления

Способ изготовления формованного изделия согласно основному варианту осуществления включает в себя первый этап формования штамповкой металлической пластины с образованием U-образной формы, для получения изделия U-образной формы, имеющего нижнюю часть, прямолинейно проходящую в продольном направлении, и второй этап формования штамповкой изделия U-образной формы, для изгибания его в продольном направлении таким образом, чтобы нижняя часть части выступала вовнутрь, с получением изогнутого изделия с U-образным сечением. Кроме того, в соответствии со способом изготовления формованного изделия по основному варианту осуществления, после завершения вышеуказанного второго этапа, например, можно выполнять третий этап формования вышеуказанного изогнутого изделия с U-образным поперечным сечением, с образованием замкнутого поперечного сечения, для получения трубчатого формованного изделия. Следует отметить, что вместо третьего этапа можно выполнить просверливание или зачистку, удаление заусенцев, и подобное. Кроме того, просверливание, и подобное можно выполнять до первого этапа, до второго этапа или до третьего этапа.

[0019] Способ изготовления формованного изделия согласно основному варианту осуществления будет разъяснен со ссылкой на чертежи.

ФИГ. 1A-1F и ФИГ. 2A-2C представляют собой технологические схемы, показывающие один пример способа изготовления формованного изделия согласно основному вариант осуществления. ФИГ. 1A и 1D представляют собой виды спереди, ФИГ. 1B представляет собой разрез вдоль линии A-A на ФИГ. 1A, ФИГ. 1E представляет собой разрез вдоль линии A-A на ФИГ. 1D, ФИГ. 1C и 1F представляют собой изображения в перспективе, ФИГ. 2A представляет собой вид спереди, ФИГ. 2B представляет собой поперечный разрез вдоль линии A-A на ФИГ. 2A, и ФИГ. 2C представляет собой изображение в перспективе.

[0020] Сначала, на первом этапе, как показано на ФИГ. 1A и 1B, подготавливают первую инструментальную оснастку для использования U-формования. Первая инструментальная оснастка для использования U-формования имеет матрицу 11 штампа и пуансон 12. Нижняя часть 11a углубленной части матрицы 11 штампа и нижняя часть 12a пуансона 12 проходят прямолинейно в продольном направлении. Между матрицей 11 штампа и пуансоном 12 первой инструментальной оснастки для использования U-формования размещена металлическая пластина 1a. Металлическая пластина 1a имеет U-образную форму. Благодаря этому, как показано на ФИГ. 1C, получается U-образное формованное изделие 1b, имеющее нижнюю часть 2, проходящую прямолинейно в продольном направлении x.

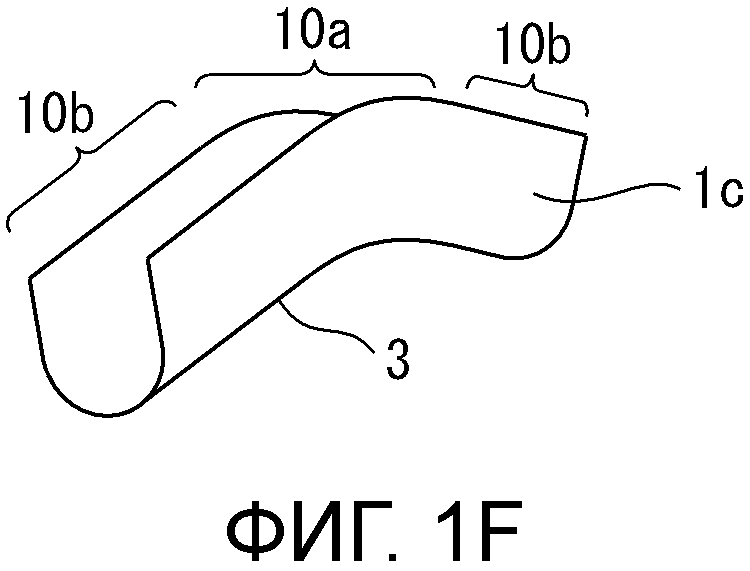

[0021] Затем, на втором этапе, как показано на ФИГ. 1D и 1E, приготовлена вторая инструментальная оснастка для использования изгибания. Вторая инструментальная оснастка для использования изгибания имеет матрицу 21 штампа и пуансон 22. Нижняя часть 21a углубленной части матрицы 21 штампа сформирована искривленной, выступающей вверх в продольном направлении. Нижняя часть 22a пуансона 22 сформирована искривленной, углубленной в продольном направлении. Между матрицей 21 штампа и пуансоном 22 этой второй инструментальной оснасткой для использования изгибания помещают изделие 1b U-образной формы, и изделие 1b U-образной формы изгибают в продольном направлении x. Благодаря этому, как показано на ФИГ. 1F, получают изогнутое изделие 1c с U-образным сечением. Изогнутое изделие 1c с U-образным сечением получают с нижней частью 3, искривленной и выступающей вовнутрь в продольном направлении. Оно имеет изогнутую часть 10a с нижней частью 3, выступающей вовнутрь в продольном направлении, и прямую часть 10b с нижней частью 3, проходящей прямолинейно в продольном направлении и имеющей общую длину U-образной формы в U-образном сечении, одинаковом вдоль средней линии.

[0022] Затем, на третьем этапе, как показано на ФИГ. 2A и 2B, приготавливают третью инструментальную оснастку для использования O-формования. Третья инструментальная оснастка для использования O-формования имеет матрицу 31 штампа и пуансон 32. Нижняя часть 31a углубления матрицы 31 штампа сформирована искривленной, выступающей в продольном направлении, нижняя часть 32a углубления пуансона 32 сформирована искривленной, углубленной в продольном направлении, а углубление матрицы 31 штампа и углубление пуансона 32 оба обладают полукруглыми формами поперечного сечения. Между матрицей 31 штампа и пуансоном 32 этой третьей инструментальной оснастки для использования O-формования, помещают изогнутое изделие 1c с U-образным поперечным сечением, и изогнутое изделие 1c с U-образным поперечным сечением подвергают O-формованию. Благодаря этому, как показано на ФИГ. 2C, получают трубчатое формованное изделие 1d. Трубчатое формованное изделие 1d имеет шов 4, образованный искривленным, выступающим наружу, и нижнюю часть 5, расположенную на противоположной стороне относительно шва 4 в поперечном направлении, образованную искривленной и выступающей вовнутрь в осевом направлении. Оно имеет изогнутую часть 10a, имеющую нижнюю часть 5, выступающую вовнутрь в осевом направлении, и прямую часть 10b, имеющую нижнюю часть 5, проходящую прямолинейно в осевом направлении, и с одинаковой длиной в поперечном направлении вдоль средней линии.

[0023] Если, подобно тому, как это было ранее, выполнять создание U-образной формы и изгибание в продольном направлении одновременно, сила в направлении из плоскости легко действует на вертикальные стенки (прямые части на концах U-образной формы обрабатываемого объекта, если смотреть на виде сбоку), и на кромках легко возникает смятие (в частности, вблизи конечных кромок прямых частей). Кроме того, в этом случае металлическая пластина изгибается в направлении ширины пластины, а также изгибается в продольном направлении, и таким образом, на нижней части сила сжатия генерируется при почти плоском состоянии, и легко возникает сморщивание.

[0024] В противоположность этому, в основном варианте осуществления согласно настоящему изобретению создание U-образной формы (первый этап) и изгибание в продольном направлении (второй этап) выполняют на отдельных этапах, что дает возможность уменьшить силу, действующую в направлении из плоскости на вертикальные стенки (прямые части двух концов изделия U-образной формы на виде сбоку) в момент второго этапа изгибания и, в свою очередь, становится возможным подавление возникновения смятия на кромках (в частности, вблизи концевых кромок прямых частей). Кроме того, в основном варианте осуществления металлическая пластина не изгибается одновременно в направлении ширины пластины и в продольном направлении, как в прошлом. Металлическую пластину изгибают лишь в направлении ширины пластины, с получением изделия U-образной формы, которое затем изгибают в продольном направлении, так что при изгибании в продольном направлении становится возможным поддерживать жесткость нижней части (U-образно сформированной нижней части) в высоком состоянии. По этой причине, становится возможным стабильное изгибание в продольном направлении, возникновение сморщивания изогнутой части на нижней части может быть подавлено, и, в свою очередь, становится возможным получение изогнутого изделия с U-образным поперечным сечением без дефектов формования, и, в свою очередь, трубчатого формованного изделия.

[0025] Ниже будут более подробно разъяснены различные этапы способа изготовления формованного изделия согласно основному варианту осуществления.

[0026] (1) Первый Этап

На первом этапе, металлическую пластину подвергают штамповке, с образованием U-образной формы, для получения изделия U-образной формы, имеющего нижнюю часть, проходящую прямолинейно в продольном направлении. В качестве способа U-формования, можно использовать формование штамповкой и профилирование.

[0027] Металлическая пластина особо ничем не ограничена, до тех пор, пока она пригодна для формования. Например, может быть использована горячекатанная толстолистовая сталь, холоднокатанная толстолистовая сталь, плакированная сталь, и т.д. Кроме того, для металлической пластины также может быть использована металлическая пластина, состоящая из нескольких металлических пластин, соединенных друг с другом, - так называемый «тонколистовая составная стальная заготовка» - tailored blank. Кроме того, также может быть использована стальная пластина с различной толщиной. Кроме того, также может быть использована пластина, состоящая из нескольких металлических пластин, наложенных друг на друга, или пластина, образованная из металлической пластины, на которую наложен неметаллический материал, то есть, многослойные пластины.

[0028] Материал металлической пластины особо ничем не ограничен, до тех пор, пока он представляет собой материал, пригодный для формования. Например, можно упомянуть материал на основе Fe (например, углеродную сталь, нержавеющую сталь, и т.д.), материал на основе Al (например, Al или сплав, включающий в себя Al и, по меньшей мере, один из Cu, Mn, Si, Mg, Zn, и т.д.), материал на основе Cu (например, Cu или сплав, включающий в себя Cu и, по меньшей мере, один из Al, Ag, As, Be, Co, Cr, Fe, Mn, Ni, P, Pb, S, Se, Sd, Sn, Si, Te, Zn, Zr, и т.д.), материал на основе Ti (например, Ti или сплав, включающий в себя Ti и по, меньшей мере, один из N, C, H, Fe, O, Al, V, и т.д.) или другой материал.

[0029] Толщину металлической пластины необходимо обеспечить достаточной для пригодности к формованию. При этом она может быть различной, в зависимости от материала или формы формованного изделия, и т.п., например, она может находиться в пределах диапазона 0,5-30 мм. Однако, если толщина пластины слишком мала, то в момент изгибания изогнутая часть может быть подвержена сморщиванию или разламыванию, тогда как если толщина пластины слишком велика, то для операций формования иногда требуется несколько избыточная нагрузка, так что является предпочтительным, чтобы толщина пластины составляла 1,0-5,0 мм.

[0030] Форму металлической пластины нужно подходящим образом регулировать в соответствии с формой формованного изделия. Например, в момент изгибания, общая длина U-образной формы на U-образном поперечном сечении изогнутого изделия понижается, так что является предпочтительным, чтобы ширина пластины в области изгибаемой части металлической пластины была установлена таким образом, чтобы она была больше, чем планируемая длина U-образного поперечного сечения изогнутого изделия с U-образным поперечным сечением. В частности, при изготовлении изогнутого изделия 1c с U-образным поперечным сечением, имеющего изогнутую часть 10a и прямую часть 10b, показанную на ФИГ. 1F, как показано на ФИГ. 3, является предпочтительным выбор ширины пластины d2 в области изгибаемой части металлической пластины 1a так, чтобы она была больше, чем ширина пластины d1 в области, становящейся прямолинейной частью.

[0031] Изделие U-образной формы, полученное на первом этапе, имеет нижнюю часть, проходящую прямолинейно в продольном направлении. На поперечном сечении изделия U-образной формы в продольном направлении нижнюю часть создают прямолинейной.

[0032] (2) Второй Этап

На втором этапе, формование штамповкой используют для изгибания вышеуказанного изделия U-образной формы в продольном направлении так, чтобы вышеуказанная нижняя часть выступала вовнутрь, для получения изогнутого изделия с U-образным сечением. В качестве способа изгибания, на этом этапе может быть выполнено формование штамповкой.

[0033] Радиус кривизны при изгибании различается в соответствии с материалом, формой формованного изделия, и подобным, но например, может быть установлен в диапазоне в 0,5-10 раз больше ширины U-образного поперечного сечения. Если радиус кривизны мал, то изогнутая часть подвержена сморщиванию или разламыванию в момент изгибания. Кроме того, если радиус кривизны велик, то эффект выполнения создания U-формы и изгибания в продольном направлении на отдельных этапах (то есть, подавление возникновения дефектов формования) иногда не может быть достигнут в достаточной степени. Здесь, «ширина U-образного сечения» означает ширину w, такую как показанная на ФИГ. 1E.

[0034] (3) Третий Этап

На третьем этапе, изогнутое изделие с U-образным сечением подвергают формованию штамповкой, с образованием замкнутого поперечного сечения, для получения трубчатого формованного изделия. Здесь, «замкнутое поперечное сечение» составляет собой форму, включающую в себя не только полностью замкнутое поперечное сечение, но также и случай, когда имеется зазор между примыкающими друг к другу кромками. То есть, у шва трубчатого формованного изделия кромки могут находиться в тесном контакте друг с другом, или могут быть разнесены. То есть, шов также может включать зазор.

[0035] В качестве способа формирования замкнутого поперечного сечения, может быть применено формование штамповкой. Кроме того, при формировании замкнутого поперечного сечения, можно использовать дорн в соответствии с необходимостью. Путем использования дорна, можно успешно создать трубчатое формованное изделие, даже если поперечное сечение в поперечном направлении имеет сложную форму.

[0036] Трубчатое формованное изделие, полученное на третьем этапе, имеет изогнутую часть, с нижней частью, расположенной на противоположной стороне от шва в поперечном направлении, и выступающей вовнутрь в осевом направлении. Ее создают искривленной таким образом, чтобы нижняя часть выступала вовнутрь на сечении в осевом направлении. Шов может быть создан, например, искривленным так, чтобы он выступал наружу, а может быть создан прямым.

[0037] Форма сечения трубчатого формованного изделия в поперечном направлении особо ничем не ограничена. Она может представлять собой круглую форму, овальную форму, квадратную форму, вертикально асимметричную форму или различные другие формы.

[0038] (4) Другие этапы

В основном варианте осуществления, после третьего этапа также можно выполнять этап сваривания, состоящий в образовании сваркой шва трубчатого формованного изделия. В качестве способа сварки можно упомянуть, например, дуговую сварку, лазерную сварку и подобное. Кроме того, в основном варианте осуществления до первого этапа может быть выполнено изгибание кромки металлической пластины, так называемое скручивание или другая обработка.

[0039] (5) Формованное изделие

Формованное изделие, полученное в основном варианте осуществления, представляет собой трубчатое формованное изделие. Кроме того, форма трубчатого формованного изделия особо ничем не ограничена, до тех пор, пока она пригодно для надлежащего формования способом по основному варианту осуществления. Например, может быть проиллюстрирована изогнутая труба с круглой формой сечения в поперечном направлении, такой как показанная на ФИГ. 4A, изогнутая труба с вертикально асимметричной формой поперечного сечения в поперечном направлении, такой как показанная на ФИГ. 4B, не демонстрируют непостоянный диаметр трубы или непостоянное поперечное сечение трубы, и т.д.

[0040] Из-за вышесказанного, согласно способу изготовления формованного изделия, показанному на ФИГ. 1 и ФИГ. 2 (основной вариант осуществления), в частности, на втором этапе, создание U-образной формы и изгибание в продольном направлении может быть выполнено по отдельности, для подавления возникновения дефектов формования.

[0041] Прилагаемые варианты осуществления

Далее будут подробно описаны прилагаемые варианты осуществления 1 и 2, усовершенствованные по сравнению с вышеуказанным основным вариантом осуществления.

[0042] Прилагаемый вариант осуществления 1: Модифицирование приложения, по меньшей мере, к части планируемой изгибаемой части изделия U-образной формы, внешней силы в направлениях, соединяющих кромки и нижнюю часть.

В способе изготовления формованного изделия согласно приложенному варианту осуществления 1, на втором этапе, разъясненном в основном варианте осуществления, в момент изгибания, внешнюю силу прикладывают в направлениях, соединяющих кромки и нижнюю часть, по меньшей мере, к части планируемой изгибаемой части изделия U-образной формы. Здесь, «планируемая изгибаемая часть изделия U-образной формы» означает область, соответствующую области изгибаемой части в изгибаемом изделии с U-образным поперечным сечением, полученной в конце второго этапа. Кроме того, «наружу из нижней части» означает сторону в направлении движения пуансона в момент изгибания.

[0043] Как таковой, можно упомянуть пример «в момент изгибания, внешнюю силу прикладывают в направлениях, соединяющих кромки и нижнюю часть, по меньшей мере, к частям планируемой изгибаемой части изделия U-образной формы», тип «приложение внешней силы путем сжатия кромки вдоль продольного направления изделия U-образной формы по направлению из нижней части изделия U-образной формы в направлении в плоскости » и тип «приложение внешней силы путем сдвигания вертикальных стенок изделия U-образной формы вовнутрь нижней части изделия U-образной формы (направление, противоположное направлению движения пуансона в момент изгибания) в направлении в плоскости ».

[0044] Способ изготовления формованного изделия согласно приложенному варианту осуществления 1 будет разъяснен со ссылкой на чертежи. Следует отметить, что ниже будет подробно разъяснен тип «приложение внешней силы на втором этапе, путем сжатия кромки вдоль продольного направления изделия U-образной формы по направлению из нижней части изделия U-образной формы в направлении в плоскости ».

[0045] ФИГ. 5A-5D и ФИГ. 6A-6E представляют собой технологические схемы, показывающие пример способа изготовления формованного изделия согласно настоящему варианту осуществления. ФИГ. 5A представляет собой вид сверху, ФИГ. 5B представляет собой вид спереди, ФИГ. 5C представляет собой разрез вдоль линии A-A на ФИГ. 5B, а ФИГ. 5D представляет собой изображение в перспективе. Кроме того, ФИГ. 6A и 6C представляют собой виды спереди, ФИГ. 6B представляет собой разрез вдоль линии A-A на ФИГ. 6A, ФИГ. 6D представляет собой разрез вдоль линии A-A на ФИГ. 6C, а ФИГ. 6E представляет собой изображение в перспективе.

[0046] Сначала, как показано на ФИГ. 5A, приготавливают металлическую пластину 1a с шириной d2 пластины планируемой изгибаемой части (области, представляющей собой изогнутую часть), большей, чем ширина d1 пластины области, становящейся прямолинейной частью.

[0047] Затем, на первом этапе, как показано на ФИГ. 5B и 5C, приготавливают первую инструментальную оснастку для использования при создании U-образной формы. Первая инструментальная оснастка для использования при создании U-образной формы имеет матрицу штампа 11 и пуансон 12. Нижняя часть 11a углубленной части матрицы штампа 11 и нижняя часть 12a пуансона 12 обе проходят прямолинейно в продольном направлении. Металлическую пластину 1a помещают между матрицей штампа 11 и пуансоном 12 первой инструментальной оснастки для использования при создании U-образной формы, а металлической пластине 1a придают U-образную форму. Благодаря этому, как показано на ФИГ. 5D, получают изделие 1b U-образной формы, имеющее нижнюю часть 2, проходящую прямолинейно в продольном направлении x.

[0048] Кроме того, на втором этапе, как показано на ФИГ. 6A и 6B, приготавливают вторую инструментальную оснастку для использования изгибания. Вторая инструментальная оснастка для использования изгибания имеет матрицу 21, пуансон 22 и планки 23, расположенные на двух боковых поверхностях пуансона 22. Нижняя часть 21a углубления матрицы штампа 21 сформирована искривленной, выступающей в продольном направлении, тогда как нижняя часть 22a пуансона 22 сформирована искривленной, углубленной в продольном направлении.

[0049] Планки 23 сжимают, по меньшей мере, части планируемой изгибаемой части (в изогнутом изделии с U-образным поперечным сечением, где область представляет собой изогнутую часть) 7 изделия U-образной формы 1b на кромках 6 в продольном направлении x изделия U-образной формы 1b в направлении в плоскости и могут двигаться вверх и вниз. В примере, показанном на ФИГ. 6, планки 23 являются планками типа, сжимающего всю часть планируемой изгибаемой части 7, но планки согласно настоящему изобретению не ограничены таким типом. Они также могут представлять собой тип планок, сжимающих части планируемой изгибаемой части 7.

[0050] Затем, как показано на ФИГ. 6A-6D, изделие 1b U-образной формы помещают между матрицей 21 штампа и пуансоном 22 второй инструментальной оснастки для изгибания, затем изделие 1b U-образной формы изгибается в продольном направлении x. В то же время, по меньшей мере, части планируемой изгибаемой части 7 изогнутого изделия с U-образным сечением на кромках 6 изделия U-образной формы 1b в продольном направлении x сжимаются в направлении в плоскости . Благодаря этому, как показано на ФИГ. 6E, получается изогнутое изделие 1c с U-образным сечением. Изогнутое изделие 1c с U-образным сечением имеет нижнюю часть 3, образованную искривленной, выступающей вовнутрь в продольном направлении. Оно имеет изогнутую часть 10a с нижней частью 3, выступающей вовнутрь в продольном направлении, и прямую часть 10b, имеющую нижнюю часть 3, проходящую прямолинейно в продольном направлении, и с равным U-образным сечением вдоль средней линии.

[0051] Из-за вышесказанного, согласно способу изготовления формованного изделия, показанному на ФИГ. 5 и ФИГ. 6 (прилагаемый вариант осуществления 1), возникает не только эффект, демонстрируемый вышеуказанным основным вариантом осуществления «подавления возникновения дефектов формования», в частности, не только эффект, который на втором этапе, за счет приложения внешней силы, по меньшей мере, к частям планируемой изгибаемой части изделия U-образной формы по направлению из нижней части изделия U-образной формы, может привести к подавлению локальных изменений в толщине пластины в изогнутом изделии с U-образным поперечным сечением, то есть, понижения толщины и повышения толщины, но также может быть дополнительно подавлено возникновение сморщивания на нижней части изогнутой части. Кроме того, проходя через третий этап таким же образом, что и в основном варианте осуществления, можно получить желаемое трубчатое формованное изделие.

[0052] Здесь, конкретные основания, почему можно подавить локальные изменения в толщине пластины, то есть, понижение толщины и повышение толщины, для обработанной части 1c, показанной на ФИГ. 6E, являются следующими. То есть, в прилагаемом варианте осуществления 1, на втором этапе, при использовании планок 23 для сжатия, по меньшей мере, частей планируемой изгибаемой части 7 в направлении в плоскости, по меньшей мере, части нижней части планируемой изгибаемой части прижимаются к инструментальной оснастке, и нейтральная ось изгиба (позиция, не растягивающаяся и не сжимающаяся в продольном направлении) движется к более низкой стороне части, по сравнению со случаем отсутствия сжатия в направлении в плоскости. По этой причине, в обработанной части 1c, показанной на ФИГ. 6E, можно не только подавить повышение толщины пластины на стороне нижней части 3 на изогнутой части 10a, но также можно подавить понижение толщины пластины, из-за подачи материала путем сжатия к стороне кромки 8 вдоль продольного направления. Поэтому, можно не только подавить возникновение разломов на кромке вдоль продольного направления изогнутой части 10a и сморщивания на нижней части, но также можно сделать однородным распределение толщины пластины с U-образным сечением для изогнутого изделия с U-образным сечением.

[0053] Таким образом, в прилагаемом варианте осуществления 1 можно обеспечить распределение толщины пластины однородным, так что можно увеличить диапазон возможного формования изогнутой части в продольном направлении изогнутого изделия 1c с U-образным сечением, по сравнению с основным вариантом осуществления. По этой причине, например, изогнутое изделие с U-образным сечением, имеющее изогнутую часть с относительно небольшим радиусом кривизны, и изогнутое изделие с U-образным сечением, имеющее суженную часть также выгодно для подавления возникновения сморщивания и разламывания, при обеспечении стабильного формования.

[0054] Кроме того, при сжатии, по меньшей мере, частей планируемой изгибаемой части на кромках вдоль продольного направления изделия U-образной формы (области, представляющей собой изгибаемую часть изогнутого изделия с U-образным сечением) в направлении в плоскости, не обязательно постоянно прикладывать давление в ходе изгибания. Достаточно прикладывать давление в любой момент в ходе изгибания.

[0055] В дополнение, для давления в момент сжатия, по меньшей мере, частей планируемой изгибаемой части на кромках вдоль продольного направления изделия U-образной формы в направлении в плоскости, достаточно давления со степенью, позволяющей подавить понижение толщины пластины на кромках вдоль продольного направления изогнутой части и повышение толщины пластины на нижней части. Его можно подходящим образом отрегулировать в соответствии с формой формованного изделия, формой планок второй инструментальной оснастки, используемой для изгибания, толщины пластины или материала металлической пластины, и т.д.

[0056] Прилагаемый вариант осуществления 2: Изменение, относящееся к форме трубчатого формованного изделия

Способ изготовления формованного изделия согласно прилагаемому варианту осуществления 2 представляет собой способ изготовления, улучшающий форму формованного изделия, полученного в основном варианте осуществления и в прилагаемом варианте осуществления 1.

[0057] ФИГ. 7A-7F и ФИГ. 8A-8F представляют собой технологические схемы, показывающие пример способа изготовления формованного изделия согласно прилагаемому варианту осуществления 2. ФИГ. 7A представляет собой вид сверху, ФИГ. 7B представляет собой изображение в перспективе, ФИГ. 7C представляет собой вид спереди, ФИГ. 7D представляет собой левый вид сбоку ФИГ. 7C, ФИГ. 7E представляет собой правый вид сбоку по ФИГ. 7C, а ФИГ. 7F представляет собой вид сверху ФИГ. 7C. Кроме того, ФИГ. 8A представляет собой изображение в перспективе, ФИГ. 8B представляет собой вид спереди, ФИГ. 8C представляет собой вид спереди, ФИГ. 8D представляет собой левый вид сбоку ФИГ. 8C, ФИГ. 8E представляет собой правый вид сбоку ФИГ. 8C, а ФИГ. 8F представляет собой вид сверху ФИГ. 8C.

[0058] Сначала приготавливают металлическую пластину 1a, так, как показано на ФИГ. 7A.

[0059] Затем, на первом этапе, как показано на ФИГ. 7B, приготавливают первую инструментальную оснастку для использования при создании U-формы. Первая инструментальная оснастка для использования при создании U-формы имеет матрицу 11 штампа и пуансон 12. Нижняя часть 11a углубленной части матрицы 11 штампа и нижняя часть 12a пуансона 12 оба проходят прямолинейно в продольном направлении. Металлическую пластину 1a помещают между матрицей 11 штампа и пуансоном 12 первой инструментальной оснастки для использования при создании U-формы, затем металлической пластине 1a придают U-образную форму. Благодаря этому, как показано на ФИГ. 7C-7F, получают изделие 1b U-образной формы, имеющее нижнюю часть 2, проходящую прямолинейно в продольном направлении x.

[0060] Кроме того, на втором этапе, как показано на ФИГ. 8A и 8B, приготавливают вторую инструментальную оснастку для использования изгибания. Вторая инструментальная оснастка для использования изгибания имеет матрицу штампа 21, пуансон 22 и планки 23, расположенные на двух боковых поверхностях пуансона 22. Нижняя часть 21a углубленной части матрицы 21 штампа сформирована искривленной, выступающей в продольном направлении, тогда как нижняя часть 22a пуансона 22 сформирована искривленной, углубленной в продольном направлении. Планки 23 сжимают область, которая должна представлять собой изогнутую часть 7 изогнутого изделия с U-образным сечением кромки 6, вдоль продольного направления x изделия U-образной формы 1b в направлении в плоскости и могут двигаться вверх и вниз.

[0061] Затем, как показано на ФИГ. 8B, изделие 1b U-образной формы помещают между матрицей 21 штампа и пуансоном 22 второй инструментальной оснастки для использования изгибания, и изделие 1b U-образной формы изгибается в продольном направлении x. В то же время, область, которая должна представлять собой изогнутую часть 7 изогнутого изделия с U-образным сечением кромки 6 вдоль продольного направления x изделия U-образной формы 1b, сжимается в направлении в плоскости. Благодаря этому, как показано на ФИГ. 8C-8F, получается изогнутое изделие 1c с U-образным сечением. Изогнутое изделие 1c с U-образным сечением имеет нижнюю часть 3, образованную искривленной, выступающей вовнутрь в продольном направлении. Оно имеет изогнутую часть 10a с нижней частью 3, выступающей вовнутрь в продольном направлении, прямую часть 10b, имеющую нижнюю часть 3, проходящую прямолинейно в продольном направлении и имеющую равную длину U-образного сечения вдоль средней линии, и суженную часть 10c, имеющую нижнюю часть 3, проходящую прямолинейно в продольном направлении и имеющую длину U-образного сечения, не сминаемую вдоль средней линии.

[0062] В прилагаемом варианте осуществления 2, таким же образом, что и в прилагаемом варианте осуществления 1, при изгибании изделия U-образной формы на втором этапе для получения изогнутого изделия с U-образным сечением, изделие U-образной формы изгибается и, по меньшей мере, часть планируемой изгибаемой части (область, которая должна представлять собой изогнутую часть) вышеуказанного изогнутого изделия с U-образным сечением сжимается в направлении в плоскости.

[0063] Из-за вышеизложенного, согласно способу изготовления формованного изделия, показанного на ФИГ. 7 и ФИГ. 8 (прилагаемый вариант осуществления 2), таким же образом, что и в прилагаемом варианте осуществления 1, имеет место не только эффект, продемонстрированный в основном варианте осуществления «подавления возникновения дефектов формования», в частности, на втором этапе, за счет приложения внешней силы, по меньшей мере, к частям планируемой изгибаемой части изделия U-образной формы по направлению из нижней части изделия U-образной формы, но также могут быть подавлены локальные изменения в толщине пластины в изогнутом изделии с U-образным сечением, то есть, понижение толщины. Кроме того, проходя через третий этап таким же образом, что и в основном варианте осуществления и в прилагаемом варианте осуществления 1, может быть получено желаемое трубчатое формованное изделие.

[0064] Здесь будет подробно разъяснен третий этап в Прилагаемом варианте осуществления 2. То есть, в вышеуказанном сформированном изогнутом изделии с U-образным сечением (ФИГ. 8C-ФИГ. 8F), дополнительно, как показано на ФИГ. 9, изогнутому изделию с U-образным поперечным придают форму с замкнутым сечением.

[0065] ФИГ. 9A представляет собой изображение в перспективе, ФИГ. 9B представляет собой вид спереди, ФИГ. 9C представляет собой вид спереди, ФИГ. 9D представляет собой левый вид сбоку ФИГ. 9C, а ФИГ. 9E представляет собой правый вид сбоку ФИГ. 9C.

[0066] На третьем этапе, как показано на ФИГ. 9A и 9B, приготавливают третью инструментальную оснастку для использования O-формования. Третья инструментальная оснастка для использования O-формования имеет матрицу 31 штампа и пуансон 32, нижняя часть 31a углубленной части матрицы 31 штампа сформирована искривленной, выступающей в продольном направлении, нижняя часть 32a углубленной части пуансона 32 сформирована искривленной, углубленной в продольном направлении, и как углубленная часть матрицы 31 штампа, так и углубленная часть пуансона 32 имеют полукруглые формы сечения.

[0067] Изогнутое изделие 1c с U-образным сечением помещают между матрицей 31 штампа и пуансоном 32 третьей инструментальной оснастки для использования O-формования, и изогнутому изделию 1c с U-образным сечением придают O-образную форму. Благодаря этому, как показано на ФИГ. 9C-9E, получают трубчатое формованное изделие 1d. Трубчатое формованное изделие 1d имеет шов 4, образованный искривленным, выступающим вовнутрь, и имеет нижнюю часть 5, расположенную на противоположной стороне от шва 4 в поперечном направлении, и образованную искривленной, выступающей вовнутрь в осевом направлении. Оно имеет изогнутую часть 10a, имеющую нижняя часть 5, выступающую вовнутрь в осевом направлении, прямую часть 10b, имеющую нижнюю часть 5, проходящую прямолинейно в осевом направлении и имеющий равная длина в поперечном направлении вдоль средней линии, и суженную часть 10c, имеющую нижнюю часть 5, проходящую прямолинейно в осевом направлении и имеющую длину в поперечном направлении, не сминаемую вдоль средней линии.

[0068] Благодаря основному варианту осуществления и прилагаемым вариантам осуществления 1 и 2, показанным выше, можно получить различные формованные изделия. То есть, поскольку получаются формованные изделия с различными формами трубчатого формованных изделий, получаются различные формы изогнутых изделий с U-образными сечениями. Их подходящим образом выбирают в соответствии с наличием/отсутствием третьего этапа, этапа сваривания, и подобного.

[0069] Кроме того, в качестве формы формованного изделия, например, в случае трубчатого формованного изделия 1d, можно упомянуть изогнутую трубу, такую как показанная на ФИГ. 10A и 10B, имеющая круглую форму сечения в поперечном направлении, и имеющую изогнутую часть 10a и прямую часть 10b, трубу в форме рожка с непостоянным диаметром, такую как показанная на ФИГ. 1C, имеющая круглую форму сечения в поперечном направлении и имеющую изогнутую часть 10a, прямую часть 10b и суженную часть 10c, трубу в форме рожка с непостоянным диаметром, такую как показанная на ФИГ. 10D, имеющая форму поперечного сечения в поперечном направлении, изменяющуюся от круглой формы до квадратной формы, и имеющая изогнутую часть 10a, прямую часть 10b и суженную часть 10c, изогнутую трубу, такую как показанная на ФИГ. 10E, имеющую вертикально асимметричную форму сечения в поперечном направлении и имеющую изогнутую часть 10a и прямую часть 10b, трубу с непостоянным диаметром, такую как показанная на ФИГ. 10F, имеющая несколько изогнутых частей 10a, прямых частей 10b и суженных частей 10c.

[0070] B. Инструментальная оснастка

Инструментальная оснастка согласно настоящему изобретению предназначена для изгибания изделия U-образной формы в продольном направлении таким образом, чтобы нижняя часть выступала вовнутрь, для получения изогнутого изделия с U-образным сечением, и характеризуется обеспечением матрицей штампа, пуансоном и планками, расположенными на боковых поверхностях вышеуказанного пуансона, и для сжатия, по меньшей мере, частей планируемой изгибаемой части изделия U-образной формы по кромкам вдоль продольного направления изделия U-образной формы в направлении в плоскости. То есть, в вышеуказанных прилагаемых вариантах осуществления 1 и 2 инструментальную оснастку согласно настоящему изобретению используют на втором этапе способа изготовления формованного изделия.

[0071] ФИГ. 6A и 6B показывают пример инструментальной оснастки согласно настоящему изобретению, тогда как ФИГ. 8A и 8B показывают другой пример инструментальной оснастки согласно настоящему изобретению. Как показано на ФИГ. 6A и 6B (ФИГ. 8A и 8B), инструментальная оснастка имеет матрицу штампа 21, пуансон 22 и планки 23, расположенные на двух боковых поверхностях пуансона 22. Нижняя часть 21a углубленной части матрицы штампа 21 сформирована искривленной, выступающей в продольном направлении, тогда как нижняя часть 22a пуансона 22 сформирована искривленной, углубленной в продольном направлении. Планки 23 сжимают, по меньшей мере, части планируемой изгибаемой части 7 изделия U-образной формы на кромках 6 вдоль продольного направления x изделия U-образной формы 1b в направлении в плоскости и могут двигаться вверх и вниз.

[0072] В инструментальной оснастке согласно настоящему изобретению при наличии таких вышеуказанных заданных планок, в момент изгибания, с использованием инструментальной оснастки, планки могут сжимать, по меньшей мере, части планируемой изгибаемой части на кромках вдоль продольного направления изделия U-образной формы в направлении в плоскости. По этой причине, в изогнутом изделии 1c с U-образным сечением, показанном на ФИГ. 6E и ФИГ. 8C-8F, можно подавить понижение толщины пластины на изогнутой части 10a на кромках 8 вдоль продольного направления и повышение толщины пластины на нижней части 3. Поэтому, путем использования инструментальной оснастки согласно настоящему изобретению можно до высокого уровня подавить возникновение сморщивания на нижней части изогнутой части и разламывание на кромках вдоль продольного направления. Но и не только это: можно сделать распределение толщины пластины на U-образном сечении изогнутого изделия с U-образным сечением однородным. Благодаря этому, путем использования инструментальной оснастки согласно настоящему изобретению можно подходящим образом увеличить возможный диапазон формования изогнутого изделия в продольном направлении изогнутого изделия 1c с U-образным сечением (может быть образовано множество типов форм, с высокой степенью сложности частей), по сравнению с ранее известными образцами. Благодаря этому, например, даже при наличии изогнутого изделия с U-образным сечением, имеющего изогнутую часть с относительно небольшим радиусом кривизны, или изогнутого изделия с U-образным сечением, имеющего суженную часть, можно подавить возникновение сморщивания или разламывания, и в свою очередь можно на высоком уровне подавить возникновение дефектов.

[0073] Ниже будут разъяснены различные компоненты в инструментальной оснастке согласно настоящему изобретению.

[0074] 1. Планки

Планки расположены на двух боковых поверхностях пуансона и сжимают, по меньшей мере, части планируемой изгибаемой части на кромках вдоль продольного направления изделия U-образной формы в направлении в плоскости.

[0075] Части, где планки упираются в изделие U-образной формы, представляют собой, по меньшей мере, части планируемой изгибаемой части (то есть, область, которая должна представлять собой изогнутую часть в изогнутом изделии с U-образным сечением) кромок вдоль продольного направления изделия U-образной формы. Если планируемая изгибаемая часть слишком широка, то даже не целевые области, в конце концов, сжимаются в направлении в плоскости, и могут возникать дефекты формования. Кроме того, если планируемая изгибаемая часть слишком узка, то снижение толщины пластины на кромках вдоль продольного направления изогнутой части и повышение толщины пластины на нижней части может быть не в достаточной мере подавлено. И становится не только невозможным подавить дефекты формования до высокого уровня, но также становится сложным добиться однородного распределения толщины пластины U-образного сечения.

[0076] Формы частей планок, упирающихся в формованное изделие, должны представлять собой только формы, позволяющие, по меньшей мере, частям планируемой изгибаемой части на кромках вдоль продольного направления изделия U-образной формы сжиматься в направлении в плоскости. Можно подходящим образом сконструировать их в соответствии с формами, и т.д. изделия U-образной формы. Наряду с изгибанием изделия U-образной формы, изделие U-образной формы изменяет свою форму, и кромки вдоль продольного направления изделия U-образной формы также изменяют свою форму. По этой причине, например, если предположить наличие форм кромок вдоль продольного направления изделия U-образной формы в исходной стадии, в средней стадии и в последней стадии изгибания, то является предпочтительным, чтобы формы частей планок, упирающихся в изделие U-образной формы, представляли собой формы, соответствующие формам кромок вдоль продольного направления изделия U-образной формы при исходной стадии или средней стадии изгибания. Если формы частей планок, упирающихся в изделие U-образной формы, представляют собой формы, соответствующие формам кромок вдоль продольного направления формованных изделий на последней стадии изгибания, благодаря планкам, то иногда становится сложным сжимать, по меньшей мере, части планируемой изгибаемой части кромок вдоль продольного направления изделия U-образной формы в направлении в плоскости .

[0077] Кроме того, планки могут быть разделены на несколько блоков вдоль направления продвижения планок. В этом случае, путем создания отдельных блоков, образующих планки, движущихся вверх и вниз, можно изменить формы частей планок, упирающихся в изделие U-образной формы, наряду с изменением форм кромок изделия U-образной формы в ходе изгибания.

[0078] Кроме того, части планок, упирающихся в изделие U-образной формы, могут иметь расположенные на них упругие элементы. В этом случае, можно придать упругим элементам упругую деформацию, наряду с изменениями форм кромок изделия U-образной формы, в ходе изгибания. В качестве материала упругих элементов можно упомянуть, например, твердый каучук, уретан, полимерные материалы, и т.д.

[0079] Планки расположены на двух боковых поверхностях пуансона. Планки могут быть созданы неразъемными с пуансоном или могут быть расположены независимо от пуансона. Даже если планки образованы неразъемно с пуансоном и прикреплены к пуансону, планки могут быть использованы для сжатия, по меньшей мере, частей планируемой изгибаемой части на кромках вдоль продольного направления изделия U-образной формы в направлении в плоскости, так что получается эффект подавления снижения толщины пластины кромок вдоль продольного направления изогнутого изделия с U-образным сечением и повышения толщины пластины нижней части. В частности, планки размещают независимо от пуансона, и является предпочтительным, чтобы планки и пуансон были пригодными для отдельного движения вверх и вниз, с точки зрения пригодности для свободного контроля отсчета времени изгибания в продольном направлении и сжатия кромок.

[0080] Кроме того, является предпочтительным, чтобы планки были прикреплены к пуансону или прижимной системе (системе, контролирующей взаимное расположение матрицы штампа и пуансона) через пружины, и т.д., чтобы они были способны двигаться вверх и вниз относительно пуансона.

[0081] Что касается материала планок, то можно сделать его аналогичным материалу общей инструментальной оснастки.

[0082] 2. Матрица штампа и пуансон

Матрица штампа и пуансон должны лишь изгибать изделие U-образной формы в продольном направлении таким образом, чтобы нижняя часть выступала вовнутрь, для получения изогнутого изделия с U-образным сечением. Можно подходящим образом сконструировать их в соответствии с формой, и т.д. формованного изделия.

[0083] C. Трубчатое Формованное изделие

Трубчатое формованное изделие согласно настоящему изобретению создано из металлической пластины и имеет только один шов, проходящий в осевом направлении. Оно имеет изогнутую часть с нижней частью, выступающей вовнутрь в осевом направлении, расположенной на противоположной стороне от вышеуказанного шва, в поперечном направлении. Соотношение H1/H2 толщины H1 пластины вышеуказанной изогнутой части у вышеуказанного шва и толщины H2 пластины вышеуказанной изогнутой части на вышеуказанной нижней части удовлетворяет следующему уравнению (2):

H1/H2≥Ri/(Ri+D) (2)

(в котором в вышеуказанном уравнении (2) Ri представляет собой радиус кривизны нижней стороны части для изогнутой части, а D представляет собой ширину изогнутой части сечения, включающего в себя шов и среднюю линию трубчатого формованного изделия).

[0084] ФИГ. 11A-11E представляют собой изображения, показывающие один пример трубчатого формованного изделия согласно настоящему изобретению, где ФИГ. 11A представляет собой вид спереди, ФИГ. 11B представляет собой левый вид сбоку, ФИГ. 11C представляет собой правый вид сбоку, ФИГ. 11D представляет собой вид сверху, а ФИГ. 11E представляет собой разрез вдоль линии C-C на ФИГ. 11A. Трубчатое формованное изделие 1d, показанное на ФИГ. 11A-11E, образовано из металлической пластины. Оно имеет только один шов 4, проходящей в осевом направлении и содержит одну металлическую пластину, образованную в виде трубчатой формы. Трубчатое формованное изделие 1d имеет изогнутую часть 10a, имеющую нижнюю часть 5, расположенную на противоположной стороне от шва 4 в поперечном направлении, выступающую вовнутрь в осевом направлении, и прямую часть 10b, имеющую нижнюю часть 5, проходящую прямолинейно в осевом направлении, и имеющую равную длину в поперечном направлении вдоль средней линии S. Кроме того, соотношение H1/H2 толщины H1 пластины у шва 4 изогнутой части 10a и толщины H2 пластины на нижней части 5 изогнутой части 10a находится в заданном диапазоне.

[0085] ФИГ. 12A-12E представлены изображения, показывающие другой пример трубчатого формованного изделия согласно настоящему изобретению, где ФИГ. 12A представляет собой вид спереди, ФИГ. 12B представляет собой левый вид сбоку, ФИГ. 12C представляет собой правый вид сбоку, ФИГ. 12D представляет собой вид сверху, а ФИГ. 12E представляет собой разрез вдоль линии C-C на ФИГ. 12A. Трубчатое формованное изделие 1d, показанное на ФИГ. 12A-12E, образовано из металлической пластины. Оно имеет только один шов 4, проходящей в осевом направлении. Одиночная металлическая пластина образована в виде трубчатой формы. Трубчатое формованное изделие 1d имеет изогнутую часть 10a, имеющую нижнюю часть 5, расположенную на противоположной стороне от шва 4 в поперечном направлении и выступающую вовнутрь в осевом направлении, прямую часть 10b, имеющую нижнюю часть 5, проходящую прямолинейно в осевом направлении и имеющую равную длину в поперечном направлении вдоль средней линии S, и суженную часть 10c, имеющую нижнюю часть 5, проходящую прямолинейно в осевом направлении, и не сминаемую по длине в поперечном направлении вдоль средней линии S. Существуют комплекты, состоящие из изогнутой части 10a, прямолинейной части 10b и суженной части 10c. Кроме того, в изогнутой части 10a в любом случае соотношение H1/H2 толщины H1 пластины у шва 4 изогнутой части 10a и толщины H2 пластины на нижней части 5 изогнутой части 10a находится в заданном диапазоне.

[0086] Здесь, при изгибании изделия U-образной формы, при наличии трубчатого формованного изделия, полученного без сжатия планируемой изгибаемой части кромки вдоль продольного направления изделия U-образной формы вообще в направлении в плоскости, обычно H1/H2 становится меньшим, чем Ri/(Ri+D), и вышеуказанное уравнение (2) не удовлетворяется. Причина этого состоит в том, что, как правило, в момент изгибания, на шве изогнутой части (за пределами области изгибания) действует растягивающее напряжение, так что толщина пластины легко понижается и на нижней части изогнутой части (вовнутрь изгибания), действует сжимающее напряжение, так что толщина пластины легко повышается. В противоположность этому, в трубчатом формованном изделии согласно настоящему изобретению H1/H2 удовлетворяет вышеуказанному уравнению (2), так что на изогнутой части может быть получено однородное распределение толщины пластины. Поэтому, в соответствии с трубчатым формованным изделием согласно настоящему изобретению можно не только до высокого уровня подавить возникновение разломов на шве и сморщивание на нижней части изогнутой части и устранить дефекты формования, но также можно сделать распределение толщины пластины в поперечном направлении однородным.

[0087] Ниже будут разъяснены компоненты трубчатого формованного изделия согласно настоящему изобретению.

[0088] 1. Шов

Трубчатое формованное изделие согласно настоящему изобретению имеет только один шов, проходящей в осевом направлении. Здесь, то, что трубчатое формованное изделие имеет только один шов, проходящей в осевом направлении, означает, что одной металлической пластине придают трубчатую форму. Поэтому, трубчатое формованное изделие, полученное путем предварительной формования металлической пластины, с получением трубчатой формы для изготовления множества трубчатых элементов и сваривания трубчатых элементов, не только имеет множество швов в продольном направлении, но также имеет швы в поперечном направлении, так что оно не входит в состав трубчатого формованного изделия согласно настоящему изобретению.

[0089] На шве кромки могут находиться в тесном контакте друг с другом или могут быть разделенными. То есть, в шве может быть зазор. Кроме того, шов также может быть сварен. Если кромки шва разделены, то уровень разделения можно сделать таким, чтобы расстояние (кратчайшее) между кромки 1-100% от общей длины сечения U-образной формы.

[0090] Если смотреть на трубчатое формованное изделие так, чтобы шов был расположен справа сверху, то является предпочтительным, чтобы шов и средняя линия были прямыми, в связи с тем, что имеет место стойкость к дефектам формования, но они также могут быть слегка искривленными.

[0091] Кроме того, трубчатое формованное изделие должно быть получено лишь путем формования одиночной металлической пластины, с образованием трубчатой формы. Например, оно может состоять из одиночной тонколистовой сварной стальной заготовки, подвергнутой формовке с образованием трубчатой формы.

[0092] 2. Изогнутая Часть

Изогнутая часть представляет собой часть с нижней частью, расположенной на противоположной стороне от вышеуказанного шва в поперечном направлении, и выступающей вовнутрь в осевом направлении. Здесь, нижняя часть трубчатого формованного изделия означает часть, расположенную на противоположной стороне от шва на сечении, включающую в себя шов и среднюю линию. Трубчатое формованное изделие может иметь одиночную изогнутую часть или несколько их.

[0093] Соотношение H1/H2 толщины H1 пластины у шва изогнутой части и толщины H2 пластины на нижней части изогнутой части удовлетворяет следующему уравнению (3):

H1/H2≥Ri/(Ri+D) (3)

(где в вышеуказанном уравнении (3), Ri представляет собой радиус кривизны на нижней стороне части изогнутой части, тогда как D представляет собой ширину изогнутой части в сечении, включающем в себя шов и среднюю линию трубчатого формованного изделия).

[0094] Толщина H1 пластины у шва изогнутой части и толщина H2 пластины на нижней части изогнутой части могут быть распределены в продольном направлении или в поперечном направлении, но предпочтительно является одинаковой в продольном направлении или в поперечном направлении. Здесь, толщина H1 пластины у шва изогнутой части сделана равной толщине пластины у шва в центре изгиба в продольном направлении трубчатого формованного изделия. Аналогично, толщина H2 пластины на нижней части изогнутой части сделана равной толщине пластины нижней части в центре изгиба в продольном направлении трубчатого формованного изделия.

[0095] Кроме того, в сечении, включающем в себя шов и среднюю линию трубчатого формованного изделия, ширина D изогнутой части (например, см. ФИГ. 11) установлена равной ширине в центре изгиба. Аналогично, радиус кривизны Ri на нижней стороне части изогнутой части (например, см. ту же Фигуру) установлен равным радиусу кривизны на пересечении между нижней частью изогнутой части и плоскостью, включающий в себя шов и среднюю линию изгиба.

[0096] Тогда является предпочтительным, чтобы обжатие по толщине пластины T шва изогнутой части удовлетворяло следующему уравнению (4):

T<D/2(Ri+D) (4)

(где в вышеуказанном уравнении (4) Ri представляет собой радиус кривизны на нижней стороне части изогнутой части, тогда как D представляет собой ширину изогнутой части сечения, включающего в себя шов и среднюю линию трубчатого формованного изделия)

[0097] Здесь, обжатие по толщине пластины T на швах изогнутых частей определяется следующим уравнением (5):

T=(H0-H1)/H0×100 [%] (5)

(где в вышеуказанном уравнении (5) H0 представляет собой толщину пластины области, становящейся изогнутой частью металлической пластины, тогда как H1 представляет собой толщину пластины шва изогнутой части)

[0098] В трубчатом формованном изделии согласно настоящему изобретению, как было разъяснено выше, в изогнутой части можно сделать распределение толщины пластины однородным и возможно подавить локальное понижение толщины пластины, так что обжатие по толщине пластины T на шве изогнутой части удовлетворяет вышеуказанному уравнению (5).

[0099] Например, как показано на ФИГ. 11, при задании ширины изогнутой части 10a сечения, включающего в себя шов 4 и среднюю линию S трубчатого формованного изделия 1d, как D и задании радиуса кривизны нижней стороны части 5 изогнутой части 10a как Ri, является предпочтительным, чтобы обжатие по толщине пластины на шве 4 изогнутой части 10a было меньше, чем D/2(Ri+D).

[0100] Аналогично, например, как показано на ФИГ. 12, когда ширины изогнутой части 10a сечения, включающего в себя шов 4 и среднюю линию S трубчатого формованного изделия 1d, устанавливают равными D1 и D2, а радиусы кривизны сторон нижней части 5 изогнутой части 10a устанавливают равными Ri1, Ri2, то является предпочтительным, чтобы обжатия по толщине пластины на швах 4 изогнутой части 10a были меньшими, чем D1/2(Ri1+D1), и меньшими, чем D2/2(Ri2+D2).

[0101] 3. Прямая часть и суженная часть

Трубчатое формованное изделие согласно настоящему изобретению может иметь прямую часть и суженную часть. Кроме того, прямая часть и суженная часть могут представлять собой одиночные части или несколько частей.

[0102] 4. Форма трубчатого формованного изделия

Форма трубчатого формованного изделия, как было разъяснено выше, может быть любого типа, описанного на ФИГ. 2C, ФИГ. 4A и 4B, ФИГ. 9C-9E и ФИГ. 10A-10F.

[0103] Способ изготовления формованного изделия, инструментальная оснастка и трубчатое формованное изделие согласно настоящему изобретению, показанному выше, не ограничен вышеупомянутым вариантом осуществления. Эти варианты осуществления представляют собой иллюстрации. Любая часть, имеющая почти ту же конфигурацию, что и техническая идея, описанная в формуле изобретения согласно настоящему изобретению и демонстрирующая сходные действия и эффекты, включена в технический объем настоящего изобретения.

Примеры

[0104] Ниже, примеры будут использованы для проверки эффектов согласно настоящему изобретению.

[0105] Приготовление трубчатого формованного изделия

Пример 1

Была изготовлена изогнутая круглая труба, такая как показанная на ФИГ. 11 (трубчатое формованное изделие). Радиус кривизны изогнутой части трубчатого формованного изделия составлял 215 мм, угол изгиба (подразумевается острый угол, образованный протяженностью средней линии S на одной прямолинейной части 10b и средней линии S на другой прямолинейной части 10b, - то же самое ниже) составлял 40°, внешний диаметр изогнутой круглой трубы составлял 65 мм, а длина прямолинейной части составлял 150 мм.

[0106] Для металлической пластины, был использован горячекатанный стальной лист, имеющий широкую форму в центре изгибания (центр в продольном направлении) по сравнению с двумя концами в продольном направлении, таком, как показано на ФИГ. 3, имеющий прочность на растяжение (tensile strength, TS) 440 МПа, и имеющий толщину пластины 2,6 мм. Кроме того, инструментальная оснастка, такая как показанная на ФИГ. 1 и ФИГ. 2, была использована для успешного выполнения создания U-формы, изгибания и O-формования и получения трубчатого формованного изделия согласно Примеру 1.

[0107] Сравнительный пример 1

За исключением одновременного выполнения создания U-формы и изгибания, была выполнена точно такая же технология, что и при изготовлении трубчатого формованного изделия по Примеру 1, для получения формованного изделия согласно Сравнительному примеру 1. Однако, в случае Сравнительного примера 1, как было разъяснено позднее, была выполнена операция вплоть до второго этапа согласно настоящему изобретению. Третий этап (замыкания сечения) выполнен не был.

[0108] Пример 2

За исключением использования инструментальной оснастки, показанной на ФИГ. 5 и 6, вместо инструментальной оснастки, показанной на ФИГ. 1, была выполнена та же технология, что и при изготовления трубчатого формованного изделия согласно Примеру 1, для получения трубчатого формованного изделия согласно Примеру 2.

[0109] Пример 3

За исключением придания радиусу кривизны изогнутой части трубчатого формованного изделия значения 65 мм, была выполнена та же технология, что и при изготовлении трубчатого формованного изделия согласно Примеру 2, для получения трубчатого формованного изделия согласно Примеру 3.

[0110] Сравнительный пример 2

За исключением одновременного выполнения создания U-формы и изгибания, была выполнена та же технология, что и при изготовлении трубчатого формованного изделия согласно Примеру 2 для получения формованного изделия согласно Сравнительному примеру 2. Однако, в случае Сравнительного примера 2, таким же образом, что и в случае Сравнительного примера 1, как было разъяснено ниже, была выполнена технология вплоть до второго этапа согласно настоящему изобретению, а третий этап (замыкания сечения) выполнен не был.

[0111] Пример 4

Была изготовлена труба в форе рожка с непостоянным диаметром (трубчатое формованное изделие), такая как показанная на ФИГ. 9C-9E. Радиус кривизны изогнутой части трубчатого формованного изделия составлял 80 мм, угол изгиба составлял 10°, внешний диаметр прямолинейной части составлял 40 мм, а длина прямолинейной части составляла 150 мм.

[0112] Для металлической пластины, была использована холоднокатаная металлическая пластина, обладающая напряжением на растяжение (tensile strength, TS) 390 МПа и толщиной пластины 2,0 мм. Кроме того, инструментальные оснастки, такие как показанные на ФИГ. 7, ФИГ. 8 и ФИГ. 9, были использованы для последующего создания U-формы, изгибания и O-формования, для получения трубчатого формованного изделия согласно Примеру 4.

[0113] Сравнительный пример 3

За исключением одновременного выполнения создания U-формы и изгибания, была выполнена та же технология, что и при изготовлении трубчатого формованного изделия согласно Примеру 4 для получения формованного изделия согласно Сравнительному примеру 3. Однако, в случае Сравнительного примера 3, таким же образом, что и в случае Сравнительных примеров 1 и 2, как было разъяснено ниже, была выполнена технология вплоть до второго этапа настоящего изобретения, а третий этап (замыкание сечения) выполнен не был.

[0114] Оценка

Оценка, относящаяся к дефектам формования

Таким образом, полученные трубчатые формованные изделия (или формованные изделия) согласно Примерам 1-4 и Сравнительным примерам 1-3 были исследованы на возникновение смятия на вертикальной стенке в ходе формования (изогнутого изделия с U-образным сечением), возникновение разламывания на кромке в поперечном направлении и возникновение сморщивания на нижней части. Кроме того, вышеуказанные трубчатые формованные изделия были исследованы на дефекты сваривания в момент завершения формования. Все эти результаты показаны ниже. Следует отметить, что в примерах, где имело место «возникновение смятия вертикальных стенок» (в частности, Сравнительные примеры 1 и 2), и в примерах, где имело место «возникновение разламывания на кромке в поперечном направлении» (в частности, Сравнительный пример 3), последующая формовка была невозможна, так что третий этап согласно настоящему изобретению выполнен не был. По этой причине, в примерах, где имело место «возникновение смятия вертикальных стенок", не было возможности оценить, возникло ли «разламывание», «сморщивание» или «дефекты сваривания», тогда как в примерах, где имело место «возникновение разламывания на кромке в поперечном направлении», не было возможности оценить, возникло ли «сморщивание» или «дефекты сваривания».

[0115] Таблица 1

дефектов

(в момент O-формования)

пример 1

пример 2

пример 3

[0116] Согласно Таблице 1 понятно, что в Примерах 1-4, включенных в объем технической идеи настоящего изобретения, все хорошие результаты «Нет» приведены для всех объектов. В противоположность этому, понятно, что в Сравнительных примерах 1-3 за пределами объема технической идеи настоящего изобретения, все нежелательные результаты приведены, по меньшей мере, к одному объекту. Эти результаты проанализированы ниже для каждого тестового примера.

[0117] Обратимся к Примеру 1, где сказано, что при изготовлении трубчатого формованного изделия, было возможно выполнять изгибание без разламывания или сморщивания изогнутой части. Кроме того, при O-формовке, швы находились в хорошем состоянии, и для их соединения могла быть использована лазерно-дуговая гибридная сварка. Считается, что это вызвано тем, что создание U-образной формы и изгибание были выполнены при отдельных процессах.

[0118] Что касается Сравнительного примера 1 и Сравнительного примера 2, то при изготовлении формованного изделия вертикальная стенка сминалась в момент изготовления изогнутого изделия с U-образным сечением, так что дефекты формования возникали на стадии создания изогнутого изделия с U-образным сечением. Считается, что это вызвано тем, что создание U-образной формы и изгибание были выполнены на одном и том же этапе.

[0119] Что касается Примера 2, Примера 3 и Примера 4, при изготовлении трубчатого формованного изделия, изгибание было возможно без разламывания или сморщивания изогнутой части. Кроме того, при O-формовке шов находился в хорошем состоянии, и для его соединения могла быть использована лазерно-дуговая гибридная сварка. Кроме того, обжатие по толщине пластины шва после O-формования, как правило, было равно нулю. Считается, что это вызвано тем, что создание U-образной формы и изгибание были выполнены при отдельных процессах, а дополнительно, тем, что в процессе изгибания планки были использованы для приложения внешней силы по направлению из нижней части, по меньшей мере, к части планируемых изгибаемых частей изделия U-образной формы.

[0120] Что касается Сравнительного примера 3, при приготовлении трубчатого формованного изделия, разламывание возникало на кромках в поперечном направлении в момент изготовления изогнутого изделия с U-образным сечением, дефекты формования возникали на стадии создания изогнутого изделия с U-образным сечением, и была осуществлена попытка O-формования, но осуществить соединение не было возможным, даже путем лазерно-дуговой гибридной сварки. Считается, что это вызвано тем, что создание U-образной формы и изгибание было выполнено в ходе одного и того же процесса.

[0121] Оценка, относящаяся к показателю обжатия по толщине

Кроме того, Пример 3 был измерен для показателя обжатия по толщине в сечении в центре изгибания в продольном направлении трубчатого формованного изделия. Здесь, «показатель обжатия по толщине» означает показатель обжатия по толщине в различных частях до и после изгибания. В этой оценке, был исследован показатель обжатия по толщине, при установлении позиции нижней части на уровне 0 градусов и позиции шва на противоположной стороне в поперечном направлении на уровне 180 градусов. Результаты показаны на ФИГ. 13. Следует отметить, что на ФИГ. 13 сплошная линия показывает результаты для Примера 3, тогда как пунктирная линия показывает рассчитанные значения при изготовлении трубчатого формованного изделия с теми же размерами, что и в Примере 3, при однородном изгибании, с использованием в качестве материала стальной трубы.

[0122] Согласно ФИГ. 13 в Примере 3 показатель обжатия по толщине попадает в диапазон примерно от -5 до -15%. Было выяснено, то толщина полностью не была обжата. Считается, что это вызвано тем, что в момент изгибания планки были использованы для сжатия кромок вдоль продольного направления изделия U-образной формы по направлению из нижней части изделия U-образной формы в направлении в плоскости.

[0123] Оценка, относящаяся к Соотношению H1/H2

Кроме того, было исследовано, удовлетворяет ли Пример 2, Пример 3, и т.д. следующему уравнению (6). Результаты показаны на ФИГ. 14.

H1/H2≥Ri/(Ri+D) (6)

(в вышеуказанном уравнении (6), H1 представляет собой толщину шва пластины изогнутой части, H2 представляет собой толщину пластины на нижней части изогнутой части, Ri представляет собой радиус кривизны нижней стороны части для изогнутой части, а D представляет собой ширину изогнутой части сечения, включающего в себя шов и среднюю линию трубчатого формованного изделия).

[0124] Следует отметить, что на ФИГ. 14 Пример 1A показывает значения измерения в случае изготовления трубчатого формованного изделия с теми же параметрами, что и в Примере 1, при вращательно-протягивающем изгибании, с использованием стальной трубы в качестве материала. Кроме того, значения были показаны в гистограмме, соответствующие левой стороне (H1/H2) вышеуказанного уравнения (6), тогда как пунктирная линия соответствует правой стороне вышеуказанного уравнения (6).

[0125] Согласно ФИГ. 14 следует понимать, то оба Примера 2 и 3 удовлетворяют вышеуказанному уравнению (6). Поэтому, следует понимать, что в Примерах 2 и 3 можно сделать распределение толщины пластины на изогнутой части однородным.

Список ссылочных обозначений

[0126] 1a - металлическая пластина

1b - изделие U-образной формы

1c - изогнутое изделие с U-образным сечением

1d - трубчатое формованное изделие

2, 3, 5 - нижняя часть

4 - шов

6 - кромки вдоль продольного направления изделия U-образной формы

7 - планируемая изгибаемая часть (область, которая должна представлять собой изогнутую часть)

8 - кромки вдоль продольного направления изогнутого изделия с U-образным сечением

10a - изогнутая часть

10b – прямолинейная часть

10c - суженная часть

11, 21, 31 - матрица штампа

12, 22, 32 - пуансон

11a, 21a, 31a - нижняя часть углубления матрицы штампа

12a, 22a, 32a - нижняя часть пуансона

23 - планка

x - продольное направление

Изобретение относится к способу изготовления трубчатого формованного изделия. Способ включает первый этап формования штамповкой металлической пластины с образованием U-образной формы для получения изделия U-образной формы, имеющего нижнюю часть, прямолинейно проходящую в продольном направлении, и второй этап формования штамповкой изделия U-образной формы для его изгибания в продольном направлении таким образом, чтобы нижняя часть части выступала вовнутрь, и получения изогнутого изделия с U-образным сечением. В результате обеспечивается уменьшение возникновения дефектов формования. 3 н. и 2 з.п. ф-лы, 14 ил., 1 табл., 4 пр.

1. Способ изготовления трубчатого формованного изделия, включающий:

- первый этап формования штамповкой металлической пластины с образованием U-образной формы для получения изделия U-образной формы, имеющего нижнюю часть, прямолинейно проходящую в продольном направлении, и

- второй этап формования штамповкой упомянутого изделия U-образной формы для его изгибания в продольном направлении таким образом, чтобы нижняя часть изделия U-образной формы выступала вовнутрь, и для получения изогнутого изделия с U-образным сечением, причем

на втором этапе внешнюю силу в направлении, соединяющем кромку и нижнюю часть, прикладывают по меньшей мере к части планируемой изгибаемой части упомянутого изделия U-образной формы в тот же момент, когда происходит упомянутое изгибание.

2. Способ по п. 1, отличающийся тем, что упомянутую внешнюю силу прикладывают путем сжатия в плоскости упомянутой кромки вдоль продольного направления упомянутого изделия U-образной формы по направлению наружу от нижней части упомянутого изделия U-образной формы.

3. Способ по п. 1 или 2, отличающийся тем, что он дополнительно содержит третий этап формования штамповкой упомянутого изогнутого изделия с U-образным сечением с образованием замкнутого поперечного сечения для получения трубчатого формованного изделия.

4. Инструментальная оснастка для получения трубчатого формованного изделия, содержащая

первую инструментальную оснастку для создания U-образной формы, содержащую матрицу (11) штампа и пуансон (12), выполненные для помещения между ними металлической пластины (1а) и придания ей U-образной формы, причем матрица (11) штампа имеет углубленную часть, нижняя часть (11a) которой и нижняя часть (12a) пуансона (12) обе проходят прямолинейно в продольном направлении,

вторую инструментальную оснастку для изгибания, содержащую матрицу (21) штампа, пуансон (22) и планки (23), расположенные на двух боковых поверхностях пуансона (22), причем матрица (21) штампа имеет углубленную часть, нижняя часть (21a) которой сформирована искривленной, выступающей в продольном направлении, при этом нижняя часть (22a) пуансона (22) сформирована искривленной, углубленной в продольном направлении, при этом планки (23) выполнены с возможностью сжимания изгибаемой части (7) упомянутого изделия (1b) U-образной формы на кромке (6) вдоль продольного направления x изделия (1b) U-образной формы в направлении плоскости, причем планки (23) выполнены подвижными вверх и вниз, и

третью инструментальную оснастку для O-формования, содержащую матрицу (31) штампа и пуансон (32), причем матрица (31) штампа имеет углубленную часть, нижняя часть (31a) которой сформирована искривленной, выступающей в продольном направлении, при этом нижняя часть (32a) углубленной части пуансона (32) сформирована искривленной, углубленной в продольном направлении, причем как углубленная часть матрицы (31) штампа, так и углубленная часть пуансона (32) имеют полукруглые формы сечения.

5. Трубчатое формованное изделие, полученное из металлической пластины и имеющее только один шов, проходящий в осевом направлении, в котором:

- нижняя часть, расположенная на противоположной стороне от упомянутого шва в поперечном направлении, включает в себя изогнутую часть, выступающую вовнутрь в осевом направлении, и

- соотношение H1/H2 толщины H1 пластины упомянутого изогнутого изделия на упомянутом шве и толщины H2 пластины упомянутого изогнутого изделия на упомянутой нижней части удовлетворяет следующему уравнению (1):

H1/H2≥Ri/(Ri+D) (1),